Los ESP, según el diámetro transversal del motor, se dividen condicionalmente en 3 grupos: UETsN5 (103 mm), UETsN5A (117 mm), UETsN6 (123 mm). Diámetro exterior ESP le permite bajarlos a pozos con un diámetro interior mínimo de la sarta de producción: ESP5 - 121,7 mm; UETSN5A - 130 mm; UETSN6 - 144,3 mm.

Símbolo bomba (versión estándar) - ETSNM5 50-1300, donde

E-drive de un motor sumergible; C-centrífugo; bomba H; M-modular; 5 - grupo de bombas (diámetro nominal del pozo en pulgadas); 50 - suministro, m3/día; 1300 - cabeza, m

Para bombas resistentes a la corrosión, se agrega la letra "K" antes de la designación del grupo de bombas. Para bombas resistentes al desgaste, se agrega la letra "I" antes de la designación del grupo de bombas.

El símbolo del motor PEDU 45 (117), donde P - sumergible; ED - motor eléctrico; U - universal; 45 - potencia en kW; 117 - diámetro exterior, en mm.

Para motores de dos secciones, se añade la letra “C” después de la letra “U”

Símbolo de hidroprotección: Protector 1G-51, compensador GD-51, donde

G - hidroprotección; D - diafragmático.

designación ESP "REDA"

Símbolo de la bomba (versión normal) DN-440 (268 pasos).

Serie 387, donde DN - cuerpos de trabajo de NI-RESIST (aleación de hierro y níquel); 440 - suministro en barriles / día; 268 - el número de pasos de trabajo; 387 es el diámetro exterior del cuerpo en pulgadas.

Para bombas resistentes al desgaste después de la tasa de entrega ARZ (zirconio resistente a la abrasión).

Símbolo del motor eléctrico 42 HP - poder en caballo de fuerza; 1129 - voltaje nominal en voltios; 23- Corriente nominal en amperios; serie 456 - diámetro exterior del cuerpo en pulgadas.

Símbolo de hidroprotección: LSLSL y BSL. L - laberinto; B - tanque; P - conexión paralela; S - conexión en serie.

Causas de las fallas del ESP doméstico.

En OGPD Nizhnesortymskneft, más de la mitad (52 %) del stock de pozos operativos y el 54,7 % del stock de pozos de producción con ESP se encuentran en el campo Bitemskoye.

En OGPD, incluidos Kamynskoye, Ulyanovskoye, Bitemskoye, Muryaunskoye, Severo-Labatyuganskoye y otros campos, en 2013 hubo 989 fallas de ESP nacionales.

El tiempo hasta el fallo como porcentaje es:

de 30 a 180 días - 331 fallas ESP (91%)

más de 180 días - 20 fallas ESP (5.5%)

durante un año: 12 fallas ESP (3.5%).

Tabla 2. Causas de fallas de los ESP domésticos expresadas en porcentaje.

| Motivo de rechazo | Número de fallas | Porcentaje |

| violación del SPO tubería con fugas falla para permitir que el ESP entrada insuficiente reparación de mala calidad de la zona principal reparación de baja calidad del SEM arranque de baja calidad del modo equipo de mala calidad del ESP instalación de mala calidad del ESP preparación de pozos de mala calidad operación de pozos de mala calidad levantamiento irrazonable fuente de alimentación inestable fuente de alimentación defectuosa durante la fabricación de la caja de cables gran factor de gas reparación de mala calidad de la zona principal falla de diseño ESP daños mecánicos cable impurezas mecánicas solución de silenciamiento de mala calidad funcionamiento de mala calidad en modo periódico deposición de sal aumento del contenido de EHF reducción del aislamiento del cable exceso de curvatura reparación de mala calidad de la protección de la red reducción del aislamiento del motor | 0.64 3.8 2.3 5.7 2.8 0.31 7.32 0.64 0.31 0.95 2.54 0.64 0.64 2.8 1.2 0.64 2.22 1.91 8.7 0.64 6.59 9.55 7.32 23.3 0.95 2.3 |

En Kamynskoye, Ulyanovskoye, Bitemskoye, Muryaunskoye, Severo-Labatyuganskoye y otros campos, las bombas centrífugas eléctricas sumergibles REDA comenzaron a introducirse en mayo de 1995. En la actualidad, a partir del 01.01.2013, el fondo pozos de petróleo equipado con REDA ESP para Kamynskoye, Ulyanovskoye, Bitemskoye, Muryaunskoye, Severo-Labatyuganskoye y otros campos es:

Fondo operativo - 735 pozos

Stock de pozos activos - 558 pozos

Fondo que provee productos - 473 pozos

Fondo inactivo - 2 pozos

Fondo inactivo - 2 pozos

En términos porcentuales, se ve así:

fondo improductivo - 0,85%

fondo inactivo - 0,85%

fondo inactivo - 0,85%

La profundidad de bombeo es de 1700 a 2500 metros. DN-1750 se operan con caudales de 155...250 m 3 /día, con niveles dinámicos de 1700...2000 metros, DN-1300 se operan con caudales de 127...220 m 3 /día, con niveles dinámicos cotas de 1750...2000 metros, DN-1000 se operan con adeudos de 77...150 m 3 /día, con cotas dinámicas de 1800...2100 metros,

DN-800 con caudales de 52...120 m 3 /día, con cotas dinámicas de 1850...2110 metros, DN-675 con caudales de 42...100 m 3 /día, con cotas dinámicas de 1900 ...2150 metros, DN-610 con caudales de 45...100 m 3 /día, con niveles dinámicos de 1900...2100 metros, DN-440 con caudales de 17...37 m 3 /día , con niveles dinámicos de 1900...2200 metros.

La temperatura en la zona de suspensión del ESP es de 90...125 grados centígrados. El corte de agua de la producción del pozo es del 0...70%.

Causas de las fallas ESP REDA.

Tabla 3. Causas de fallas del ESP “REDA” expresadas en porcentaje.

Un breve análisis de las causas de las fallas del REDA ESP.

El primer lugar entre las razones de las reparaciones repetidas del REDA ESP lo ocupa el atasco de los depósitos de sal, que representa el 35% del número de todas las reparaciones. La alta sensibilidad a la obstrucción salina de las instalaciones se debe a su caracteristicas de diseño. Obviamente, los impulsores tienen menos juego y mayor curvatura centrífuga. Esto, aparentemente, promueve y acelera el proceso de escalado.

El daño mecánico al cable solo puede explicarse por el trabajo defectuoso de las cuadrillas de perforación durante las operaciones de viaje. Todos los fracasos por este motivo son prematuros.

Fuga de la tubería debido a la mala calidad de la entrega de la tubería por parte del fabricante.

Reducción de la resistencia de aislamiento del cable - en el empalme del cable (burnout), donde se utilizó un cable REDALENE sin plomo.

La disminución en el flujo de entrada se explica por la disminución en la presión del yacimiento.

El sexto lugar lo ocupan las fallas debido al aumento de EHF, pero esto no significa que los REDA ESP no tengan miedo. impurezas mecánicas. Esto se explica por el hecho de que dichas unidades ESP son operadas en pozos con una concentración aceptable de impurezas mecánicas, es decir, operan en condiciones de invernadero", porque el coste de las instalaciones REDA es muy elevado (más de 5 veces superior al de las instalaciones domésticas).

Resistencia de aislamiento del motor reducida: falla eléctrica del devanado del estator debido al sobrecalentamiento del motor o al ingreso de fluido de formación en la cavidad del motor.

Paradas para medidas geológicas y técnicas de medidas geológicas y técnicas (traslado a yacimiento mantenimiento de presión, fracturación hidráulica, etc.)

Las instalaciones de alta presión que operan con niveles dinámicos bajos identificaron el problema de liberación de gas prácticamente en las condiciones del yacimiento, lo que afectó negativamente la operación de los PES (por cierto, esto también se confirma con la operación de los PES domésticos de alta presión), por lo que , en el futuro, los ESP de alta presión se abandonarán en los campos de NGDU "NSN". Actualmente se está trabajando para probar las cubiertas de flujo de retorno. Todavía es demasiado pronto para hablar sobre los resultados de las pruebas. Los servicios tecnológicos comenzaron a utilizar más ampliamente el uso de accesorios.

En conclusión, me gustaría señalar que los ESP importados son mucho más resistentes al trabajo en condiciones difíciles. Esto se expresa claramente en los resultados de una comparación de ESP de producción nacional e importada. Además, ambos tienen sus ventajas y desventajas.

Profundidad de varilla unidades de bombeo. Esquemas ShSNU, nuevas unidades de bomba de émbolo. Explotación de pozos por otros métodos: GPN, EDN, EWH, ShVNU, etc. Composición de equipos. Ventajas y desventajas de estos métodos de minería.

Uno de los métodos más comunes de producción mecanizada de petróleo en la actualidad es la varilla. método de bombeo, que se basa en el uso de una unidad de bombeo de varillas de fondo de pozo (USSHN) para extraer fluido de los pozos de petróleo.

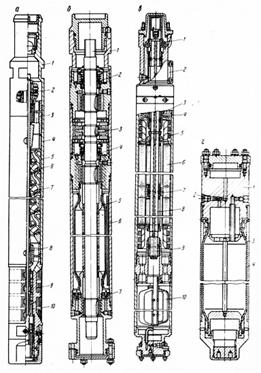

La USSHN (Fig. 13) consta de una unidad de bombeo, un equipo de cabeza de pozo, una sarta de tubería suspendida en una placa frontal, una sarta de varillas de bombeo, una bomba de varillas de bombeo de tipo enchufable o no enchufable (SRP).

La bomba de fondo de pozo es impulsada por una unidad de bombeo. El movimiento de rotación recibido del motor con la ayuda de una caja de cambios, un mecanismo de manivela y un equilibrador se convierte en un movimiento alternativo transmitido al émbolo de la bomba de fondo de pozo suspendida en las varillas. Esto asegura que el fluido suba del pozo a la superficie.

Principio de funcionamiento

Las bombas sumergibles convencionales, según el principio de funcionamiento, son bombas de émbolo de simple efecto. El siguiente es un diagrama del proceso de bombeo. bomba sumergible(Figura 14). Situación inicial: la bomba y la tubería están llenas de líquido. El émbolo está en el punto muerto superior O.T.; la válvula de émbolo está cerrada. La carga de la columna de líquido por encima de la bomba es asumida por las varillas de bombeo. Cuando el flujo de líquido se detiene desde abajo, a través de la válvula de succión, esta válvula se cierra por acción de la gravedad. El cilindro está total o parcialmente lleno de líquido. Cuando el émbolo se sumerge en este líquido, la válvula del émbolo se abre y toda la carga del líquido cae sobre la válvula de succión y, en consecuencia, sobre la tubería (Fig. 14a).

Con un mayor movimiento hacia abajo del émbolo (Fig. 14b), la varilla superior se sumerge en la columna de líquido, desplazando su volumen correspondiente, que se alimenta a la tubería. En el caso de utilizar émbolos, cuyo diámetro igual al diámetro de la varilla superior o menos que ella, el líquido se suministra a la tubería solo durante la carrera descendente del émbolo, mientras que durante la carrera ascendente del émbolo, se recluta de nuevo una columna de líquido. Tan pronto como el émbolo comienza a moverse hacia arriba, la válvula del émbolo se cierra; la carga de fluido se transfiere nuevamente a las varillas de bombeo. Si la presión del depósito excede la presión del cilindro, la válvula de succión se abre cuando el émbolo se aleja del punto muerto inferior U.T. (Figura 14c). El flujo de fluido desde la formación hacia el cilindro despresurizado continúa hasta que la carrera ascendente del émbolo termina en la posición O.T. (Figura 14d). Simultáneamente con el ascenso de la columna de líquido por encima del émbolo, se aspira una cantidad igual de líquido. Sin embargo, en la práctica, el ciclo de trabajo de una bomba suele ser más complejo de lo que muestra este diagrama simplificado. El funcionamiento de la bomba depende en gran medida del tamaño del espacio dañino, la relación gas-líquido y la viscosidad del medio bombeado.

Además, las vibraciones de la sarta de tubería y de la varilla de bombeo que resultan de la carga continua de la columna de fluido y las vibraciones de la válvula también afectan el ciclo de bombeo.

Durante mucho tiempo soñé con escribir en papel (imprimir en una computadora) todo lo que sé sobre los ESP.

Intentaré hablar en un lenguaje simple y comprensible sobre la Unidad de bomba centrífuga eléctrica, la herramienta principal que produce el 80% de todo el petróleo en Rusia.

De alguna manera resultó que he estado conectado con ellos toda mi vida adulta. Desde los cinco años comenzó a viajar con su padre por los pozos. A los diez años él mismo podía reparar cualquier estación, a los veinticuatro se convirtió en ingeniero en la empresa donde se repararon, a los treinta se convirtió en diputado CEO donde se hacen. Conocimiento sobre el tema a granel: no es una pena compartirlo, especialmente porque mucha, mucha gente me pregunta constantemente sobre esto o aquello con respecto a mis bombas. En general, para no repetir una y otra vez lo mismo Diferentes palabras- Escribiré una vez, y luego tomaré exámenes;). ¡Sí! Habrá toboganes... sin toboganes de ninguna manera.

Lo que es.

ESP - instalación eléctrica bomba centrífuga, ella es una bomba sin varilla, ella es un ESP, ella también es esos palos y tambores. UETSN - es ella ( femenino)! Aunque se compone de ellos (género masculino). Esto es algo tan especial, con la ayuda de los valientes trabajadores petroleros (o más bien, trabajadores de servicio para trabajadores petroleros) obtienen fluido de formación del subsuelo; así es como llamamos a ese mulyaka, que luego (después de pasar procesamiento especial) se llaman todo tipo de palabras interesantes como URALS o BRENT. Este es todo un complejo de equipos, que requeriría el conocimiento de un metalúrgico, metalúrgico, mecánico, electricista, ingeniero electrónico, hidráulico, cablero, petrolero e incluso un poco de ginecólogo y proctólogo. La cosa es bastante interesante e inusual, aunque se inventó hace muchos años y no ha cambiado mucho desde entonces. En general, esta es una unidad de bombeo ordinaria. Lo que tiene de raro es que es delgado (lo más habitual se coloca en un pozo de 123 mm de diámetro interior), largo (hay instalaciones de 70 metros de largo) y funciona en unas condiciones tan sucias en las que un más o menos complejo mecanismo no debería existir en absoluto.

Entonces, como parte de cada ESP existen los siguientes nodos:

ESP (bomba centrífuga eléctrica) - nodo maestro- todos los demás lo protegen y lo proporcionan. La bomba aprovecha al máximo, pero él hace el trabajo principal: levantar el líquido, tiene esa vida. La bomba consta de secciones y secciones de pasos. Cuantos más pasos, mayor es la presión que desarrolla la bomba. Cuanto mayor sea la etapa en sí, mayor será el caudal (la cantidad de líquido bombeado por unidad de tiempo). Cuanto más débito y presión, más energía consume. Todo está interconectado. Las bombas, además del caudal y la presión, también difieren en tamaño y diseño: estándar, resistentes al desgaste, resistentes a la corrosión, resistentes al desgaste y a la corrosión, muy, muy resistentes al desgaste y a la corrosión.

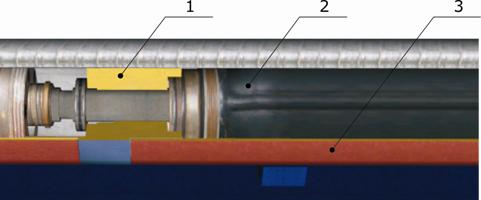

SEM (motor eléctrico sumergible) El motor eléctrico es la segunda unidad principal - hace girar la bomba - consume energía. Este es un motor eléctrico asíncrono convencional (en términos eléctricos), solo que es delgado y largo. El motor tiene dos parámetros principales: potencia y tamaño. Y nuevamente, hay diferentes versiones de estándar, resistentes al calor, resistentes a la corrosión, especialmente resistentes al calor y, en general, no muertos (como si). El motor está lleno de aceite especial que, además de lubricar, también enfría el motor y compensa en gran medida la presión ejercida sobre el motor desde el exterior.

El protector (también llamado protección hidráulica) es algo que se encuentra entre la bomba y el motor: en primer lugar, divide la cavidad del motor llena de aceite de la cavidad de la bomba llena de líquido del depósito, mientras transmite la rotación y, en segundo lugar, resuelve el problema. de igualar la presión dentro y fuera del motor (allí, en general, pasa hasta 400 atm, es como un tercio de la profundidad de la Fosa de las Marianas). Hay diferentes tamaños y, de nuevo, todo tipo de bla, bla, bla.

El cable es en realidad un cable. Cobre, tripolar.. También es blindado. ¿Puedes imaginar? Cable blindado! Por supuesto, no resistirá un disparo ni siquiera de Makarov, pero por otro lado, resistirá cinco o seis descensos al pozo y trabajará allí, durante bastante tiempo.

Su armadura es algo diferente, diseñada más para la fricción que para un golpe fuerte, pero aún así. El cable sucede diferentes secciones(diámetros del núcleo), difiere en la armadura (galvanizado simple o acero inoxidable), y también difiere en la resistencia a la temperatura. Hay cable para 90, 120, 150, 200 y hasta 230 grados. Es decir, puede funcionar indefinidamente a una temperatura dos veces el punto de ebullición del agua (tenga en cuenta que extraemos algo como el aceite y ni siquiera se quema enfermizo, pero necesita un cable con una resistencia al calor de más de 200 grados) y además , Casi en cualquier parte).

Un separador de gases (o un separador-dispersor de gases, o simplemente un dispersor, o un separador de gases doble, o incluso un separador-dispersor de gases doble). Algo que separa el gas libre del líquido... más bien líquido del gas libre... en resumen, reduce la cantidad de gas libre en la entrada de la bomba. A menudo, muy a menudo, la cantidad de gas libre en la entrada de la bomba es suficiente para que la bomba no funcione; luego colocan algún tipo de dispositivo estabilizador de gas (enumeré los nombres al comienzo del párrafo). Si no hay necesidad de instalar un separador de gases, instalan un módulo de entrada, pero ¿cómo debe llegar el líquido a la bomba? Aquí. Ponen algo en cualquier caso.. O un módulo o un jeep.

TMS es una especie de ajuste. Quién descifra cómo - sistema termomanométrico, telemetría.. quién cómo. Así es (este es el nombre antiguo, de 80 años peludos), un sistema termomanométrico, por lo que lo llamaremos nombres, explica casi por completo la función del dispositivo, mide la temperatura y la presión, allí, justo debajo, casi en el inframundo.

¿Hay algo más? dispositivos de protección. Esta es una válvula de retención (la más común es KOSH - una válvula de retención de bola) - para que el líquido no se drene de las tuberías cuando la bomba está parada (puede llevar varias horas levantar una columna de líquido a través de una tubería estándar - es una pena esta vez). Y cuando necesita levantar la bomba, esta válvula interfiere, algo fluye constantemente de las tuberías y contamina todo a su alrededor. Para estos fines, hay una válvula de escape (o drenaje) KS, una cosa curiosa, que se rompe cada vez que se saca del pozo.

Toda esta economía depende de las tuberías de tubería (tuberías de tubería: las cercas se hacen muy a menudo en las ciudades ricas en petróleo). Se cuelga en la siguiente secuencia:

A lo largo de la tubería (2-3 kilómetros) - cable, desde arriba - KS, luego KOSH, luego ESP, luego gazik (o módulo de entrada), luego protector, luego SEM e incluso TMS inferior. El cable pasa por el ESP, el gas y el protector hasta la cabeza del motor. Eka. Todo es una cabeza más corto. Entonces, desde la parte superior del ESP hasta la parte inferior del TMS puede haber 70 metros. y un eje pasa a través de estos 70 metros, y todo gira ... y alrededor: una temperatura alta, una presión enorme, muchas impurezas mecánicas, un ambiente corrosivo ... Bombas deficientes ...

Todas las piezas son seccionales, tramos de no más de 9-10 metros de largo (si no, ¿cómo se pueden meter al pozo?) La instalación va directamente al pozo: SEM, un cable, protector, gas, tramos de bomba, válvulas, las tuberías están unidas a él ... ¡Sí! no olvide conectar el cable a todo con la ayuda de manchas (tales como cinturones de acero especiales). Todo esto se sumerge en el pozo y durante mucho tiempo (espero) funciona allí. Para alimentar todo esto (y de alguna manera gestionarlo), se instalan en tierra un transformador elevador (TMPN) y una estación de control.

Con tal cosa obtienen algo que luego se convierte en dinero (gasolina, gasóleo, plásticos y demás basura).

Intentemos resolverlo... cómo funciona todo, cómo se hace, cómo elegir y cómo usarlo.

El más utilizado en la práctica de instalar bombas centrífugas eléctricas.

Las instalaciones de bombas centrífugas sumergibles están diseñadas para bombear

El ESP incluye: equipos terrestres y subterráneos.

El equipo subterráneo incluye: - montaje de la unidad centrífuga eléctrica; - cadena y cable de bombeo.

El equipo de superficie consta de equipo de cabeza de pozo, estación de control y transformador.

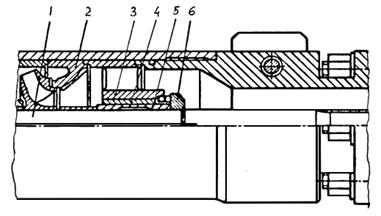

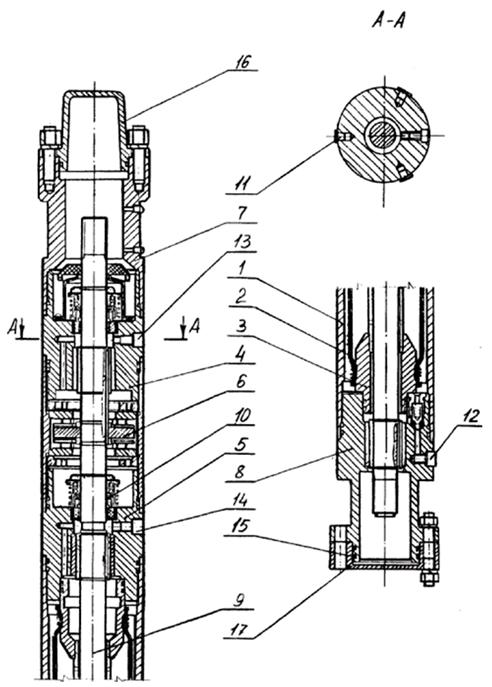

Arroz. 1. 1 - motor; 2 cables; 3 - hidroprotección; 4 - bomba ESP 5.6 - válvulas de retención y drenaje; 7 - equipo de boca de pozo; 8 - autotransformador; 9 - estación de control; 10 - tubería; 11 - módulo de succión.

Principio de funcionamiento: La unidad centrífuga eléctrica se baja al pozo en la tubería. Consta de tres partes principales ubicadas en un eje vertical: una bomba centrífuga multietapa, un motor eléctrico (EM) y un protector que protege el motor eléctrico de la penetración de líquidos y proporciona una lubricación a largo plazo de la bomba y el motor. La corriente para accionar el motor eléctrico se suministra a través de un cable plano de tres núcleos, que se baja junto con la sarta de tubería y se sujeta con abrazaderas de hierro delgadas (correas).

El transformador está diseñado para compensar la caída de tensión en el cable que suministra corriente al SEM. Con la ayuda de la estación de control. control manual motor, apagado automático unidad cuando se interrumpe el suministro de líquido, protección cero, protección contra sobrecarga y apagado de la unidad cuando Corto circuitos. Durante el funcionamiento de la unidad, la bomba de corriente centrífuga aspira líquido a través de un filtro instalado en la entrada de la bomba y lo bombea a través de las tuberías de la bomba hacia la superficie. Dependiendo de la presión, es decir, alturas de elevación de líquidos, bombas con número diferente pasos.

28. Otros tipos de bombas sin vástago

bomba de tornillo - bomba sumergible accionada por un motor eléctrico; el líquido en la bomba se mueve debido a la rotación del rotor-tornillo. Las bombas de este tipo son especialmente efectivas cuando se extraen petróleos con alta viscosidad de los pozos.

hidropistón bomba es una bomba sumergible impulsada por el flujo de fluido suministrado al pozo desde la superficie de la unidad de bombeo. Al mismo tiempo, se bajan al pozo dos filas de tuberías concéntricas con un diámetro de 63 y 102 mm. La bomba se baja al pozo dentro de una tubería con un diámetro de 63 mm y se presiona contra la silla de aterrizaje ubicada al final de esta tubería por la presión del fluido. El líquido procedente de la superficie impulsa el pistón del motor y con él el pistón de la bomba. El pistón de la bomba bombea fluido fuera del pozo y, junto con el fluido de trabajo, lo entrega a través del espacio anular a la superficie.

bomba de diafragma - una bomba de desplazamiento positivo, en la que el cambio en el volumen de la cámara de bombeo se produce debido a la deformación de una de sus paredes, realizada en forma de placa elástica - un diafragma. Debido al hecho de que las partes móviles del mecanismo de accionamiento D. n. no tengan contacto con el medio bombeado, D. n. también se utiliza para bombear líquidos contaminados con abrasivos mecánicos. impurezas Los diafragmas están hechos de caucho (incluido el reforzado) y otros materiales elásticos, así como aleaciones de acero inoxidable. Están en forma de (principalmente) placa corrugada o fuelles.

Instalaciones de bombas centrífugas sumergibles diseñado para ser bombeado

pozos de petróleo, incluido el fluido de yacimiento inclinado que contiene

petróleo, agua y gas, e impurezas mecánicas. Dependiendo de la cantidad

varios componentes contenidos en el líquido bombeado, bombas

Las instalaciones tienen la ejecución de la habitual y mayor resistencia a la corrosión y al desgaste.

El equipo eléctrico, según el esquema de suministro actual, incluye una subestación transformadora completa para bombas sumergibles (KTPPN) o una subestación transformadora (TP), una estación de control y un transformador.

La electricidad del transformador (o de KTPPN) al motor sumergible se suministra a través de una línea de cable, que consiste en un cable de alimentación a tierra y un cable principal con una extensión. La conexión del cable de tierra con el cable principal de la línea de cable se realiza en una caja de terminales, que se instala a una distancia de 3 a 5 metros del cabezal del pozo.

El sitio para la colocación de equipos eléctricos de tierra está protegido contra inundaciones durante el período de inundación y se limpia de nieve en período de invierno y debe tener entradas que le permitan montar y desmontar equipos libremente. La responsabilidad por las condiciones de funcionamiento de los sitios y accesos a los mismos recae en el CDNG.

estación de control

Con la ayuda de la estación de control, se realiza el control manual del motor, apagado automático de la unidad cuando se interrumpe el suministro de líquido, protección cero, protección contra sobrecarga y apagado de la unidad en caso de cortocircuitos. Durante el funcionamiento de la unidad, la bomba de corriente centrífuga aspira líquido a través de un filtro instalado en la entrada de la bomba y lo bombea a través de las tuberías de la bomba hacia la superficie. Dependiendo de la presión, es decir, alturas de elevación de líquido, se utilizan bombas con un número diferente de etapas. Se instala una válvula de retención y drenaje encima de la bomba. La válvula de retención se utiliza para mantener la tubería, lo que facilita el arranque del motor y el control de su funcionamiento después del arranque. Durante el funcionamiento, la válvula de retención está en la posición abierta por presión desde abajo. Se instala una válvula de drenaje sobre la válvula de retorno y se usa para drenar el fluido de la tubería a medida que sube a la superficie.

Autotransformador

Se utiliza un transformador (autotransformador) para aumentar el voltaje de 380 (red de campo) a 400-2000 V.

Los transformadores tienen enfriamiento de aceite. Están diseñados para trabajar en al aire libre. En la parte alta de los devanados de los transformadores se realizan cincuenta tomas para suministrar la tensión óptima al motor eléctrico, en función de la longitud del cable, la carga sobre el motor eléctrico y la tensión de red.

El cambio de tomas se realiza con el transformador completamente desconectado.

El transformador consta de un circuito magnético, devanados de alta y baja tensión, un tanque, una tapa con entradas y un expansor con secador de aire.

El tanque del transformador se llena con aceite de transformador que tiene un voltaje de ruptura de al menos 40kW.

En los transformadores con una potencia de 100 a 200 kW, se instala un filtro termosifón para limpiar el aceite del transformador de los productos envejecidos.

Montado en la tapa del tanque:

Accionamiento del cambiador de tomas de devanado HV (uno o dos);

Termómetro de mercurio para medir la temperatura capas superiores aceites;

Entradas extraíbles de AT y BT, lo que permite la sustitución de aisladores sin levantar la parte a retirar;

Expansor con indicador de aceite y secador de aire;

Caja metálica para proteger los insumos del polvo y la humedad.

Un secador de aire con sello de aceite está diseñado para eliminar la humedad y limpiar la contaminación del aire industrial del aire que ingresa al transformador durante las fluctuaciones de temperatura en el nivel de aceite.

accesorios de boca de pozo

Los accesorios de cabeza de pozo están diseñados para desviar productos del pozo a la línea de flujo y sellar el espacio anular.

Los accesorios de boca de pozo del pozo preparado para el lanzamiento del ESP están equipados con manómetros, una válvula de retención en la línea que conecta el espacio anular con la descarga, una cámara de estrangulamiento (si es tecnológicamente factible) y un ramal para investigación. La responsabilidad de la implementación de este párrafo recae en el CDNG.

Los accesorios de boca de pozo, además de las funciones realizadas con todos los métodos de producción, deben garantizar la estanqueidad de la varilla pulida alternativa que se mueve en ella. el ultimo es conexión mecánica entre la columna de varillas y la cabeza del equilibrador SK.

Accesorios de cabeza de pozo, colectores y líneas de flujo que tengan configuración compleja complicar la hidrodinámica del flujo. El equipo de fondo de pozo ubicado en la superficie es relativamente accesible y relativamente fácil de limpiar de los depósitos, principalmente por métodos térmicos.

Los accesorios de boca de pozo a través de los cuales se bombea agua al depósito están sujetos a prueba hidráulica en el orden establecido para los árboles de Navidad.

Equipos ESP subterráneos

El equipo subterráneo incluye tubería, unidad de bombeo y cable blindado ecléctico.

Las bombas centrífugas para bombear líquido de un pozo no son fundamentalmente diferentes de las bombas centrífugas convencionales utilizadas para bombear líquidos en la superficie de la tierra. Sin embargo, las pequeñas dimensiones radiales debidas al diámetro de las sartas de revestimiento en las que se bajan las bombas centrífugas, las dimensiones axiales prácticamente ilimitadas, la necesidad de superar alturas elevadas y el funcionamiento de la bomba en estado sumergido llevaron a la creación de grupos de bombeo centrífugos. de un especifico diseño. Exteriormente, no son diferentes de una tubería, pero la cavidad interna de dicha tubería contiene Número grande piezas complejas que requieren una tecnología de fabricación perfecta.

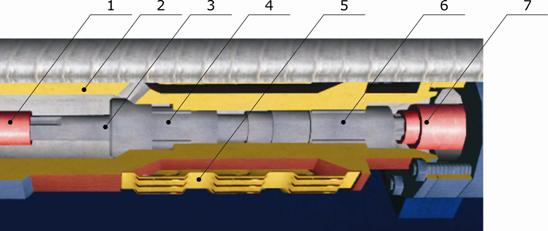

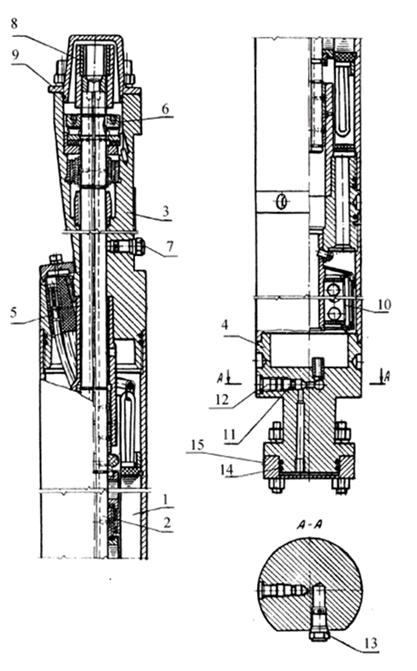

Las electrobombas centrífugas sumergibles (PTSEN) son bombas centrífugas multietapa con hasta 120 etapas en una unidad, impulsadas por un motor eléctrico sumergible de diseño especial (SEM). El motor eléctrico se alimenta desde la superficie con electricidad suministrada a través de un cable desde un autotransformador o transformador elevador a través de un puesto de control, en el que se concentran todos los equipos de control y medida y automatización. El PTSEN se baja al pozo por debajo del nivel dinámico calculado, generalmente de 150 a 300 m El líquido se suministra a través de la tubería, para fuera que se sujeta mediante cinturones especiales al cable eléctrico. En el grupo motobomba entre la propia bomba y el motor eléctrico existe un eslabón intermedio denominado protector o protección hidráulica. La instalación PTSEN (Figura 3) incluye un motor eléctrico lleno de aceite SEM 1; enlace de protección hidráulica o protector 2; rejilla de aspiración de la bomba para aspiración de fluido 3; bomba centrífuga multietapa ПЦЭН 4; tubería 5; cable eléctrico blindado de tres hilos 6; correas para sujetar el cable a la tubería 7; accesorios de boca de pozo 8; un tambor para enrollar un cable durante el disparo y almacenar un cierto suministro de cable 9; transformador o autotransformador 10; puesto de control con automatización 11 y compensador 12.

La bomba, el protector y el motor eléctrico son unidades separadas conectadas por espárragos atornillados. Los extremos de los ejes tienen conexiones estriadas, que se unen al ensamblar toda la instalación. Si es necesario levantar líquido desde grandes profundidades, las secciones PTSEN se conectan entre sí para que numero total pasos llega a 400. El fluido aspirado por la bomba pasa secuencialmente todos los pasos y sale de la bomba con una presión igual a la resistencia hidráulica externa.

Figura 3 - esquema general instalación de equipos de pozo de una bomba centrífuga sumergible

Las UTSEN se caracterizan por un bajo consumo de metal, una amplia gama de características de rendimiento, tanto en términos de presión como de caudal, una eficiencia suficientemente alta, la posibilidad de bombear grandes cantidades líquidos y un largo período de revisión. Cabe recordar que el suministro medio de líquido para Rusia de un UPTsEN es de 114,7 t/día y USSSN - 14,1 t/día.

Todas las bombas se dividen en dos grupos principales; Diseño convencional y resistente al desgaste. La gran mayoría del stock operativo de bombas (alrededor del 95%) es de diseño convencional.

Las bombas resistentes al desgaste están diseñadas para trabajar en pozos, en cuya producción hay una pequeña cantidad de arena y otras impurezas mecánicas (hasta un 1% en peso). Según las dimensiones transversales, todas las bombas se dividen en 3 grupos condicionales: 5; 5A y 6, lo que significa diámetro nominal sarta de revestimiento, (en pulgadas), en la que se puede hacer funcionar esta bomba.

El grupo 5 tiene un diámetro de caja exterior de 92 mm, el grupo 5A - 103 mm y el grupo b - 114 mm. La velocidad del eje de la bomba corresponde a la frecuencia de la corriente alterna en la red. En Rusia, esta frecuencia es de 50 Hz, lo que da una velocidad síncrona (para una máquina bipolar) de 3000 min-1. El cifrado PTSEN contiene sus principales parámetros nominales, como el flujo y la presión cuando se opera en el modo óptimo. Por ejemplo, ESP5-40-950 significa una electrobomba centrífuga del grupo 5 con un caudal de 40 m3/día (por agua) y una altura de 950 m ESP5A-360-600 significa una bomba del grupo 5A con un caudal de 360 m3 /día y un desnivel de 600 m.

Figura 4 - Características típicas de una bomba centrífuga sumergible

En el código de bombas resistentes al desgaste, existe la letra I, que significa resistencia al desgaste. En ellos, los impulsores no están hechos de metal, sino de resina de poliamida (P-68). En la carcasa de la bomba, aproximadamente cada 20 etapas, se instalan cojinetes intermedios de centrado del eje de caucho y metal, por lo que la bomba resistente al desgaste tiene menos etapas y, en consecuencia, menos presión.

Los cojinetes de los extremos de los impulsores no son de hierro fundido, sino en forma de anillos prensados de acero templado 40X. En lugar de arandelas de soporte de textolita entre los impulsores y las paletas guía, se utilizan arandelas de caucho resistente al aceite.

Todos los tipos de bombas tienen un pasaporte. característica de funcionamiento en forma de curvas de dependencia H (Q) (presión, caudal), h (Q) (eficiencia, caudal), N (Q) (consumo de potencia, caudal). Por lo general, estas dependencias se dan en el rango de caudales operativos o en un intervalo ligeramente mayor (Fig. 11.2).

Cualquier bomba centrífuga, incluida la PTSEN, puede funcionar con válvula de salida cerrada (punto A: Q = 0; H = Hmax) y sin contrapresión en la salida (punto B: Q = Qmax; H = 0). En la medida en trabajo útil bomba es proporcional al producto de la alimentación a la cabeza, entonces para estos dos modos extremos de funcionamiento de la bomba, el trabajo útil será igual a cero y, en consecuencia, la eficiencia será igual a cero. A una determinada relación (Q y H), debido a las pérdidas internas mínimas de la bomba, la eficiencia alcanza un valor máximo de aproximadamente 0,5 - 0,6. Típicamente, las bombas con impulsores de bajo caudal y pequeño diámetro, así como con un número grande etapas tienen una eficiencia reducida.El flujo y la presión correspondientes a la máxima eficiencia se denominan el modo de funcionamiento óptimo de la bomba. La dependencia z(Q) cerca de su máximo decrece suavemente, por lo tanto, el funcionamiento del PTSEN es bastante aceptable bajo modos que difieren del óptimo en una u otra dirección por algún valor. Los límites de estas desviaciones dependerán de las características específicas del PTSEN y deberían corresponder a una disminución razonable de la eficiencia de la bomba (en un 3 - 5%). Esto determina un área completa de posibles modos de operación PTSEN, que se denomina área recomendada (ver Fig. 11.2, sombreado).

La selección de una bomba para pozos se reduce esencialmente a elegir un tamaño estándar de la PTSEN que, cuando se baje al pozo, funcione en las condiciones del modo óptimo o recomendado al bombear un caudal de pozo determinado desde una profundidad determinada. .

Las bombas que se fabrican actualmente están diseñadas para caudales nominales desde 40 (ETsN5-40-950) hasta 500 m3/día (ETsN6-500-750) y alturas desde 450 m (ETsN6-500-450) hasta 1500 m (ETsN6-100). - 1500). Además, hay bombas proposito especial, por ejemplo, para bombear agua a embalses. Estas bombas tienen caudales de hasta 3000 m3/día y alturas de hasta 1200 m.

La altura que puede superar una bomba es directamente proporcional al número de etapas. Desarrollado por una etapa en el modo de funcionamiento óptimo, depende, en particular, de las dimensiones del impulsor, que a su vez dependen de las dimensiones radiales de la bomba. Con un diámetro exterior de la carcasa de la bomba de 92 mm, la altura media desarrollada por una etapa (cuando se opera en el agua) es de 3,86 m con fluctuaciones de 3,69 a 4,2 m Con un diámetro exterior de 114 mm, la altura media es de 5,76 m con fluctuaciones de 5,03 a 6,84 m.

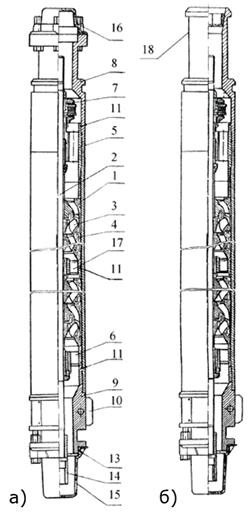

La unidad de bombeo consta de una bomba (Figura 4, a), una unidad de protección hidráulica (Figura 4, 6), un motor sumergible SEM (Figura 4, c), un compensador (Figura 4, d) adosado a la parte inferior de el SEM.

La bomba consta de las siguientes partes: un cabezal 1 con una válvula de retención de bola para evitar que el líquido se drene de la tubería durante las paradas; el pie de apoyo superior de la corredera 2, que percibe parcialmente la carga axial debida a la diferencia de presión en la entrada y salida de la bomba; cojinete liso superior 3 que centra el extremo superior del eje; carcasa de bomba 4; álabes de guía 5, que descansan uno sobre el otro y se mantienen en rotación mediante un acoplador común en la carcasa 4; impulsores 6; eje de la bomba 7, que tiene una chaveta longitudinal en la que se montan los impulsores con un ajuste deslizante. El eje también pasa por el aparato guía de cada etapa y está centrado en él por el buje del impulsor, como en un cojinete; cojinete liso inferior 8; de base 9, cubierta con rejilla receptora y de forma redonda agujeros inclinados para suministrar fluido al impulsor inferior; cojinete liso final 10. En las bombas de diseños anteriores que aún están en funcionamiento, el dispositivo de la parte inferior es diferente. A lo largo de toda la longitud de la base 9 se coloca un prensaestopas de anillos de plomo-grafito, separando la parte receptora de la bomba y las cavidades internas del motor y protección hidráulica. Un rodamiento de bolas de contacto angular de tres filas está montado debajo de la caja de empaquetadura, lubricado con aceite espeso, que está bajo cierta presión (0,01 - 0,2 MPa) en relación con la externa.

Figura 4 - El dispositivo de la unidad centrífuga sumergible.

a - bomba centrífuga; b - unidad de protección hidráulica; c - motor eléctrico sumergible; g - compensador

EN diseños modernos No hay exceso de presión en el ESP en la unidad de protección hidráulica, por lo tanto, hay menos fugas de aceite líquido del transformador, con el que se llena el SEM, y desaparece la necesidad de un prensaestopas de plomo-grafito.

Las cavidades del motor y la parte receptora están separadas por un simple sello mecánico, cuyas presiones en ambos lados son las mismas. La longitud de la carcasa de la bomba no suele exceder los 5,5 m. Cuando el número de etapas requerido (en bombas que desarrollan altas presiones) no se pueden colocar en una carcasa, se colocan en dos o tres carcasas separadas que forman secciones independientes de una bomba, que se acoplan juntas al bajar la bomba al pozo

Unidad de hidroprotección - una unidad independiente adscrita al PTSEN conexión atornillada(en la Figura 4, el nodo, al igual que el propio PTSEN, se muestra con tapones de transporte que sellan los extremos de los nodos)

El extremo superior del eje 1 está conectado mediante un acoplamiento estriado al extremo inferior del eje de la bomba. El sello mecánico ligero 2 separa la cavidad superior, que puede contener fluido de pozo, de la cavidad debajo del sello, que está llena de aceite de transformador, que, como el fluido de pozo, está bajo una presión igual a la presión en la profundidad de inmersión de la bomba. Debajo del sello mecánico 2 hay un cojinete de fricción deslizante, e incluso más abajo, el nodo 3, un pie de cojinete que percibe la fuerza axial del eje de la bomba. El pie deslizante 3 funciona con aceite de transformador líquido.

A continuación se muestra el segundo sello mecánico 4 para un sellado más confiable del motor. No es estructuralmente diferente del primero. Debajo hay una bolsa de goma 5 en el cuerpo 6. La bolsa separa herméticamente dos cavidades: la cavidad interna de la bolsa llena de aceite de transformador y la cavidad entre el cuerpo 6 y la bolsa misma, a la que tiene acceso el fluido externo del pozo. a través de la válvula de retención 7.

El fluido de fondo de pozo a través de la válvula 7 penetra en la cavidad de la carcasa 6 y comprime la bolsa de caucho con aceite a una presión igual a la externa. El aceite líquido penetra a través de los espacios a lo largo del eje hacia los sellos mecánicos y desciende hasta el PED.

Se han desarrollado dos diseños de dispositivos de protección hidráulica. La hidroprotección del motor principal se diferencia de la hidroprotección descrita del G por la presencia de una pequeña turbina en el eje, que crea Alta presión sanguínea aceite líquido en la cavidad interior de la bolsa de goma 5.

La cavidad exterior entre la carcasa 6 y la bolsa 5 está llena de aceite espeso, que alimenta el rodamiento de bolas de contacto angular PTSEN del diseño anterior. Por lo tanto, la unidad de protección hidráulica del motor principal de un diseño mejorado es adecuada para usar junto con el PTSEN de los tipos anteriores que se usan ampliamente en los campos. Anteriormente, se utilizaba una protección hidráulica, el llamado protector de tipo pistón, en el que un pistón cargado por resorte creaba un exceso de presión sobre el aceite. Los nuevos diseños del motor principal y el motor principal demostraron ser más confiables y duraderos. Los cambios de temperatura en el volumen de aceite durante su calentamiento o enfriamiento se compensan colocando una bolsa de goma - compensador en la parte inferior del PED.

Para accionar el PTSEN, se utilizan motores eléctricos bipolares (SEM) asíncronos verticales especiales llenos de aceite. Los motores de bomba se dividen en 3 grupos: 5; 5A y 6.

Dado que, a diferencia de la bomba, el cable eléctrico no pasa a lo largo de la carcasa del motor, las dimensiones diametrales de los SEM de estos grupos son ligeramente mayores que las de las bombas, a saber: el grupo 5 tiene un diámetro máximo de 103 mm, el grupo 5A - 117 mm y grupo 6 - 123 mm.

El marcado del SEM incluye la potencia nominal (kW) y el diámetro; por ejemplo, PED65-117 significa: un motor eléctrico sumergible con una potencia de 65 kW con un diámetro de carcasa de 117 mm, es decir, incluido en el grupo 5A.

Los pequeños diámetros permitidos y la alta potencia (hasta 125 kW) hacen que sea necesario fabricar motores de gran longitud, hasta 8 my, a veces, más. Parte superior El PED se conecta a la parte inferior del conjunto de protección hidráulica mediante espárragos atornillados. Los ejes están unidos por acoplamientos estriados.

El extremo superior del eje PED está suspendido en el talón deslizante 1, que funciona en aceite. A continuación se muestra el nodo entrada de cable 2. Este conjunto suele ser un conector de cable macho. Este es uno de los lugares más vulnerables de la bomba, debido a la violación del aislamiento del cual fallan las instalaciones y requieren levantamiento; 3 - cables conductores del devanado del estator; 4 - cojinete de fricción de deslizamiento radial superior; 5 - sección de los extremos del devanado del estator; 6 - sección del estator, ensamblada a partir de placas de hierro de transformador estampadas con ranuras para tirar de los cables del estator. Las secciones del estator están separadas entre sí por paquetes no magnéticos, en los que se fortalecen los cojinetes radiales 7 del eje del motor 8. El extremo inferior del eje 8 está centrado por el cojinete de fricción deslizante radial inferior 9. El rotor SEM también consiste en secciones ensambladas en el eje del motor a partir de placas estampadas de hierro transformador. Las varillas de aluminio se insertan en las ranuras del rotor tipo rueda de ardilla, cortocircuitadas por anillos conductores, en ambos lados de la sección. Entre las secciones, el eje del motor está centrado en los cojinetes 7. Un orificio con un diámetro de 6 a 8 mm atraviesa toda la longitud del eje del motor para que el aceite pase de la cavidad inferior a la superior. A lo largo de todo el estator también hay una ranura por la que puede circular el aceite. El rotor gira en aceite de transformador líquido con altas propiedades aislantes. En la parte inferior del PED hay un filtro de aceite de malla 10. La cabeza 1 del compensador (ver Fig. 11.3, d) está unida al extremo inferior del PED; La válvula de derivación 2 sirve para llenar el sistema con aceite. La carcasa protectora 4 en la parte inferior tiene orificios para transferir la presión del fluido externo al elemento elástico 3. Cuando el aceite se enfría, su volumen disminuye y el fluido del pozo a través de los orificios ingresa al espacio entre la bolsa 3 y la carcasa 4. Cuando calentada, la bolsa se expande y el fluido a través de los mismos orificios sale de la carcasa.

Los PED utilizados para la operación de pozos petroleros suelen tener capacidades de 10 a 125 kW.

Para mantener la presión del yacimiento, se utilizan unidades de bombeo sumergibles especiales, equipadas con PED de 500 kW. La tensión de alimentación en los PEDs oscila entre 350 y 2000 V. A tensiones altas es posible reducir proporcionalmente la corriente al transmitir la misma potencia, y esto permite reducir la sección núcleos conductores cable, y en consecuencia, las dimensiones transversales de la instalación. Esto es especialmente importante para los motores de alta potencia. Deslizamiento del rotor SEM nominal - del 4 al 8,5 %, eficiencia - del 73 al 84 %, temperaturas admisibles medioambiente- hasta 100 °С.

Durante el funcionamiento del PED se libera mucho calor, por lo tanto, para operación normal el motor necesita refrigeración. Tal enfriamiento se crea debido al flujo continuo de fluido de formación a través del espacio anular entre la carcasa del motor y la sarta de revestimiento. Por esta razón, los depósitos de cera en la tubería durante el funcionamiento de la bomba siempre son significativamente menores que durante otros métodos de funcionamiento.

EN las condiciones de trabajo hay un apagón temporal de las líneas eléctricas por tormenta, rotura de cable, por formación de hielo, etc. Esto provoca la parada de la UTSEN. En este caso, bajo la influencia de la columna de líquido que fluye desde la tubería a través de la bomba, el eje de la bomba y el estator comienzan a girar en dirección opuesta. Si en este momento se restablece el suministro eléctrico, el SEM comenzará a girar hacia adelante, venciendo la fuerza de inercia de la columna de líquido y las masas giratorias.

Las corrientes de arranque en este caso pueden exceder los límites permitidos y la instalación fallará. Para evitar que esto suceda, se instala una válvula de retención de bola en la parte de descarga del PTSEN, que evita que el líquido se drene de la tubería.

La válvula de retención generalmente se encuentra en el cabezal de la bomba. Disponibilidad la válvula de retención complica la subida de la tubería cuando trabajo de reparación, ya que en este caso se levantan las tuberías y se desenroscan con líquido. Además, es peligroso en términos de fuego. Para evitar tales fenómenos, se hace una válvula de drenaje en un acoplamiento especial sobre la válvula de retención. En principio, la válvula de drenaje es un acoplamiento, en cuya pared lateral se inserta horizontalmente un tubo corto de bronce, sellado desde el extremo interior. Antes de levantar, se lanza un dardo de metal corto en el tubo. El golpe del dardo rompe el tubo de bronce, por lo que se abre el orificio lateral del manguito y se drena el líquido del tubo.

También se han desarrollado otros dispositivos para el drenaje del líquido, que se instalan encima de la válvula de retención PTSEN. Estos incluyen los llamados apuntadores, que permiten medir la presión anular en la profundidad de descenso de la bomba con un manómetro de fondo de pozo bajado en la tubería y establecer comunicación entre el espacio anular y la cavidad de medición del manómetro.

Cabe señalar que los motores son sensibles al sistema de enfriamiento, que se crea por el flujo de fluido entre la sarta de revestimiento y el cuerpo SEM. La velocidad de este flujo y la calidad del líquido afectan régimen de temperatura DEP. Se sabe que el agua tiene una capacidad calorífica de 4,1868 kJ/kg-°C, mientras que el aceite puro tiene 1,675 kJ/kg-°C. Por lo tanto, cuando se bombea la producción de pozos con agua, las condiciones para enfriar el SEM son mejores que cuando se bombea aceite limpio, y su sobrecalentamiento provoca fallas en el aislamiento y fallas en el motor. Por tanto, las cualidades aislantes de los materiales utilizados afectan a la duración de la instalación. Se sabe que la resistencia al calor de algunos aislamientos utilizados para los devanados de los motores ya se ha llevado hasta los 180 °C y las temperaturas de funcionamiento hasta los 150 °C. Para controlar la temperatura, simple eléctrico sensores de temperatura transmitir información sobre la temperatura del SEM a la estación de control a través de la fuente de alimentación cable eléctrico sin el uso de un núcleo adicional. Hay dispositivos similares disponibles para transmitir información constante sobre la presión en la entrada de la bomba a la superficie. En caso de condiciones de emergencia, la estación de control apaga automáticamente el SEM.

El SEM funciona con electricidad a través de un cable de tres hilos, que se baja al pozo en paralelo con la tubería. El cable se sujeta a la superficie exterior de la tubería con correas de metal, dos para cada tubería. El cable trabaja en condiciones difíciles. Su parte superior está en un ambiente gaseoso, a veces bajo una presión importante, la parte inferior está en aceite y está sujeta a una presión aún mayor. Al bajar y recuperar la bomba, especialmente en pozos desviados, el cable está sujeto a fuertes influencias mecánicas(abrazaderas, fricción, atasco entre la sarta y la tubería, etc.). El cable transmite electricidad a altos voltajes. El uso de motores de alto voltaje permite reducir la corriente y por lo tanto el diámetro del cable. Sin embargo, el cable para alimentar un motor de alto voltaje también debe tener un aislamiento más confiable y, a veces, más grueso. Todos los cables utilizados para UPTsEN están cubiertos con cinta elástica de acero galvanizado en la parte superior para proteger contra daños mecanicos. La necesidad de colocar el cable a lo largo de la superficie exterior del PTSEN reduce las dimensiones de este último. Por lo tanto, se coloca un cable plano a lo largo de la bomba, que tiene un grosor de aproximadamente 2 veces menos que el diámetro de uno redondo, con las mismas secciones de núcleos conductores.

Todos los cables utilizados para UTSEN se dividen en redondos y planos. Los cables redondos tienen aislamiento de caucho (caucho resistente al aceite) o polietileno, que se muestra en el cifrado: KRBK significa cable redondo de caucho blindado o KRBP - cable plano blindado de caucho. Cuando se usa aislamiento de polietileno en el cifrado, en lugar de la letra P, se escribe P: KPBK, para un cable redondo y KPBP, para uno plano.

El cable redondo se une a la tubería y el cable plano se une solo a los tubos inferiores de la sarta de tubería ya la bomba. La transición de un cable redondo a un cable plano se empalma mediante vulcanización en caliente en moldes especiales, y si dicho empalme es de mala calidad, puede servir como fuente de fallas y fallas en el aislamiento. EN tiempos recientes pase solo a los cables planos que van desde el SEM a lo largo de la sarta de tubería hasta la estación de control. Sin embargo, la fabricación de tales cables es más difícil que la de los redondos (Tabla 11.1).

Hay algunos otros tipos de cables con aislamiento de polietileno que no se mencionan en la tabla. Los cables con aislamiento de polietileno son entre un 26 y un 35 % más ligeros que los cables con aislamiento de goma. Los cables con aislamiento de caucho están diseñados para usarse a voltaje nominal corriente eléctrica no más de 1100 V, a temperaturas ambiente de hasta 90 °C y presión de hasta 1 MPa. Los cables con aislamiento de polietileno pueden funcionar con tensiones de hasta 2300 V, temperaturas de hasta 120 °C y presiones de hasta 2 MPa. Estos cables son más resistentes al gas ya la alta presión.

Todos los cables están blindados con cinta de acero galvanizado corrugado para mayor resistencia.

Los devanados primarios de los transformadores y autotransformadores trifásicos siempre están diseñados para la tensión de la fuente de alimentación comercial, es decir, 380 V, a la que se conectan a través de las estaciones de control. Los devanados secundarios están diseñados para la tensión de funcionamiento del motor respectivo al que están conectados por cable. Estos voltajes operativos en varios PED varían de 350 V (PED10-103) a 2000 V (PED65-117; PED125-138). Para compensar la caída de voltaje en el cable del devanado secundario, se hacen 6 tomas (en un tipo de transformador hay 8 tomas), que le permiten ajustar el voltaje en los extremos del devanado secundario cambiando los puentes. Cambiar el puente en un paso aumenta el voltaje de 30 a 60 V, según el tipo de transformador.

Todos los transformadores y autotransformadores no están llenos de aceite con Aire enfriado cerrado con una carcasa metálica y diseñado para su instalación en un lugar protegido. se completan con instalación subterránea, por lo que sus parámetros corresponden a este SEM.

Recientemente, los transformadores se han generalizado, ya que esto le permite controlar continuamente la resistencia del devanado secundario del transformador, el cable y el devanado del estator del SEM. Cuando la resistencia de aislamiento cae al valor establecido (30 kOhm), la unidad se apaga automáticamente.

Con autotransformadores que tienen una conexión eléctrica directa entre los devanados primario y secundario, dicho control de aislamiento no puede llevarse a cabo.

Los transformadores y autotransformadores tienen una eficiencia de alrededor del 98 - 98,5%. Su masa, según la potencia, va de 280 a 1240 kg, dimensiones de 1060 x 420 x 800 a 1550 x 690 x 1200 mm.

El funcionamiento de la UPTsEN es controlado por la estación de control PGH5071 o PGH5072. Además, la estación de control PGH5071 se utiliza para la fuente de alimentación del autotransformador del SEM, y PGH5072, para el transformador. Las estaciones PGH5071 proporcionan un apagado instantáneo de la instalación cuando los elementos portadores de corriente se cortocircuitan a tierra. Ambas estaciones de control brindan las siguientes posibilidades para monitorear y controlar el funcionamiento de la UTSEN.

1. Encendido y apagado manual y automático (remoto) de la unidad.

2. Encendido automático de la instalación en el modo de arranque automático después de la restauración del suministro de voltaje en la red de campo.

3. Operación automática instalaciones en modo periódico (bombeo, acumulación) según programa establecido con un tiempo total de 24 horas.

4. Encendido y apagado automático de la unidad dependiendo de la presión en el colector de descarga cuando sistemas automatizados recolección grupal de petróleo y gas.

5. Parada instantánea de la instalación en caso de cortocircuitos y sobrecargas en la intensidad de corriente superior en un 40% a la corriente normal de funcionamiento.

6. Apagado a corto plazo de hasta 20 s cuando el SEM está sobrecargado en un 20 % del valor nominal.

7. Parada de corta duración (20 s) en caso de fallo del suministro de fluido a la bomba.

Las puertas del gabinete de la estación de control están enclavadas mecánicamente con un bloque de interruptores. Existe una tendencia hacia el cambio a estaciones de control selladas herméticamente y sin contacto con elementos semiconductores que, como ha demostrado la experiencia, son más confiables y no se ven afectadas por el polvo, la humedad y las precipitaciones.

Las estaciones de control están diseñadas para instalarse en habitaciones tipo cobertizo o debajo de un dosel (en las regiones del sur) a una temperatura ambiente de -35 a +40 °C.

La masa de la estación es de unos 160 kg. Dimensiones 1300 x 850 x 400 mm. El conjunto de entrega de UPTsEN incluye un tambor con un cable, cuya longitud la determina el cliente.

Durante la operación del pozo, por razones tecnológicas, se debe cambiar la profundidad de la suspensión de la bomba. Para no cortar o acumular el cable con tales cambios de suspensión, la longitud del cable se toma de acuerdo con la profundidad máxima de suspensión. esta bomba y a menor profundidad, su exceso se deja en el tambor. El mismo tambor se usa para enrollar el cable cuando se levanta el PTSEN de los pozos.

Con una profundidad de suspensión constante y condiciones de bombeo estables, el extremo del cable se mete en la caja de conexiones y no se necesita un tambor. En tales casos, durante las reparaciones, se utiliza un tambor especial en un carro de transporte o en un trineo de metal con accionamiento mecánico para tirar constante y uniformemente del cable extraído del pozo y enrollarlo en el tambor. Cuando la bomba se baja de dicho tambor, el cable se alimenta uniformemente. El tambor es accionado eléctricamente con marcha atrás y fricción para evitar tensiones peligrosas. En las empresas productoras de petróleo con una gran cantidad de ESP, se utiliza una unidad de transporte especial ATE-6 basada en el vehículo todo terreno de carga KaAZ-255B para transportar un tambor de cable y otros equipos eléctricos, incluidos un transformador, una bomba, un motor y un sistema hidráulico. unidad de proteccion

Para cargar y descargar el tambor, la unidad está equipada con direcciones de plegado para hacer rodar el tambor sobre la plataforma y un cabrestante con una fuerza de tracción en la cuerda de 70 kN. La plataforma también cuenta con una grúa hidráulica con una capacidad de elevación de 7,5 kN con un alcance de 2,5 m.

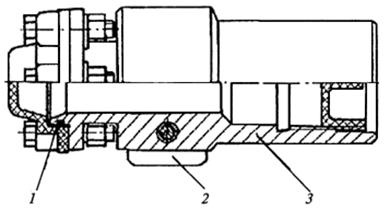

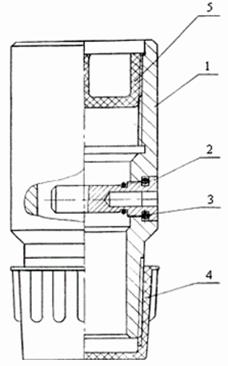

Los accesorios de cabeza de pozo típicos equipados para la operación PTSEN (Figura 5) consisten en un travesaño 1, que se atornilla a la sarta de revestimiento.

Figura 5 - Accesorios de cabeza de pozo equipados con PTSEN

La cruz tiene un inserto desmontable 2, que toma la carga de la tubería. Se aplica un sello hecho de caucho resistente al aceite 3 al revestimiento, que se presiona con una brida partida 5. La brida 5 se presiona mediante pernos contra la brida de la cruz y sella la salida del cable 4.

Los accesorios permiten la eliminación de gas anular a través de la tubería 6 y la válvula de retención 7. Los accesorios se ensamblan a partir de unidades unificadas y llaves de paso. Es relativamente fácil de reconstruir para equipos de cabeza de pozo cuando se opera con bombas de varillas de bombeo.

La operación de pozos con instalaciones de bombas centrífugas sumergibles (ESP) es actualmente el principal método de producción de petróleo en Rusia. Estas instalaciones extraen a la superficie cerca de dos tercios de la producción total anual de petróleo de nuestro país.

Electrocentrífugo bombas de pozo(ESP) pertenecen a la clase de bombas de paletas dinámicas, caracterizadas por caudales altos y alturas más bajas en comparación con las bombas de desplazamiento positivo.

El rango de entrega de las bombas centrífugas eléctricas de fondo de pozo es de 10 a 1000 m 3 /día y más, la cabeza es de hasta 3500 m. alta eficiencia entre todos los métodos mecanizados de extracción de petróleo. En el rango de flujo de 50 a 300 m 3 /día, la eficiencia de la bomba supera el 40%.

El propósito de las bombas eléctricas centrífugas de pozo es extraer petróleo de un pozo con un contenido de agua de hasta 99%, un contenido de impurezas mecánicas de hasta 0,01% (0,1 g/l) con una dureza de hasta 5 puntos según Mohs ; sulfuro de hidrógeno hasta 0,001%, contenido de gas hasta 25%. En el diseño resistente a la corrosión, el contenido de sulfuro de hidrógeno puede ser de hasta 0,125 % (hasta 1,25 g/l). En el diseño resistente al desgaste, el contenido de impurezas mecánicas es de hasta 0,5 g/l. La tasa de curvatura permisible del pozo es de hasta 20 por 10 m. El ángulo de desviación del eje del pozo con respecto a la vertical es de hasta 400.

La ventaja del ESP son las grandes oportunidades para la automatización del trabajo y control remoto condición en comparación con las instalaciones de varillas. Además, los ESP se ven menos afectados por la curvatura del pozo.

Las desventajas de las bombas centrífugas eléctricas es el deterioro del rendimiento en un ambiente corrosivo, con remoción de arena, en condiciones alta temperatura y alto factor de gas, disminución de los parámetros de operación con aumento de la viscosidad del líquido (con una viscosidad de más de 200 cP, la operación del ESP se vuelve imposible).

Los principales fabricantes de bombas centrífugas sumergibles en Rusia son la planta de bombeo Almetyevsk (JSC ALNAS), la planta de construcción de maquinaria Lebedyansky (JSC LEMAZ) y la planta Borets de Moscú. Otras organizaciones también ofrecen desarrollos interesantes, por ejemplo, la planta de Perm JSC Novomet, que fabrica etapas originales de bombas centrífugas sumergibles utilizando el método de pulvimetalurgia.

Las unidades ESP en Rusia se fabrican de acuerdo con las especificaciones técnicas, mientras que en el extranjero se fabrican de acuerdo con los requisitos de API.

El más famoso fabricantes extranjeros Unidades ESP - REDA, Centrilift, ODI y ESP (EE.UU.). EN últimos años Los fabricantes de ESP de la República Popular China (Temtext) también son muy activos.

en los datos pautas se dan los principales esquemas estructurales de los ESP, las características de su diseño y el principio de funcionamiento.

Para autocomprobación El conocimiento adquirido al final de las pautas es una lista de preguntas de control.

El propósito de esto trabajo de laboratorio– estudio del diseño de una bomba centrífuga sumergible.

2. Teoría

2.1. Esquema general de instalación de una electrobomba centrífuga sumergible

Hasta la fecha, se han propuesto una gran cantidad de diferentes esquemas y modificaciones de las unidades ESP. La figura 2.1 muestra uno de los esquemas para equipar un pozo de producción con una electrobomba centrífuga sumergible.

Arroz. 2.1. Esquema de instalación de una bomba centrífuga sumergible en un pozo.

El diagrama muestra: compensador 1, motor sumergible (SEM) 2, protector 3, pantalla de entrada 4 con separador de gas 5, bomba 6, cabezal de pesca 7, válvula de retención de bomba 8, válvula de drenaje 9, sarta de tubería (tubing) 10, codo 11 , línea de flujo 12, válvula de retención de boca de pozo 13, manómetros 14 y 16, accesorios de boca de pozo 15, linea de cable 17, caja de ventilación de conexión 18, estación de control 19, transformador 20, nivel de líquido dinámico en el pozo 21, correas 22 para conectar la línea de cable a la unidad de tubería y bombeo y la cadena de producción del pozo 23.

Durante la operación de la unidad, la bomba 6 bombea líquido desde el pozo a la superficie a través de la tubería 10. La bomba 6 es impulsada por un motor eléctrico sumergible 2, cuya energía eléctrica se suministra desde la superficie a través del cable 17. El motor 2 es enfriado por el flujo de productos de pozo.

El equipo eléctrico de tierra - estación de control 19 con transformador 20 - está diseñado para convertir el voltaje de la red eléctrica de campo a un valor que proporcione el voltaje óptimo en la entrada al motor eléctrico 2, teniendo en cuenta las pérdidas en el cable 17, y

Figura 1.1 - Esquema de instalación de una bomba centrífuga sumergible en un pozo.

también para la gestión del trabajo instalación sumergible y su protección en condiciones anormales.

El contenido máximo de gas libre a la entrada de la bomba, permitido por las condiciones técnicas domésticas, es del 25%. Si hay un separador de gas en la entrada del ESP, el contenido de gas permitido aumenta al 55%. Los fabricantes extranjeros de ESP recomiendan el uso de separadores de gas en todos los casos en que el contenido de gas de entrada sea superior al 10 %.

2.2. Diseños de los principales componentes y partes de la bomba.

Los elementos principales de cualquier bomba centrífuga son los impulsores, el eje, la carcasa, los cojinetes radiales y axiales (cojinetes), los sellos que evitan la fuga interna y externa de fluidos.

Electrobombas centrífugas para pozos - multietapas. Los impulsores están dispuestos en serie en el eje. Cada rueda tiene una paleta guía, en la que la energía de velocidad del líquido se convierte en energía de presión, con su posterior dirección a la siguiente rueda. El impulsor y la paleta guía forman la etapa de la bomba.

En las bombas multietapa con una disposición de ruedas en serie, se proporcionan unidades para descargar las fuerzas axiales.

2.2.1. Etapas de bomba

La etapa de la bomba es el cuerpo de trabajo principal de una bomba centrífuga de fondo de pozo, a través del cual se transfiere energía desde la bomba de fluido. La etapa consta (Fig. 2.2) del impulsor 3 y la paleta guía 1.

Arroz. 2.2. etapa ESP

5 - arandela de soporte inferior; 6 - funda protectora;

7 - arandela de soporte superior; 8 - eje

La presión de una etapa es de 3 a 7 m de columna de agua. Una pequeña cantidad de presión está determinada por el pequeño valor del diámetro exterior del impulsor, limitado por el diámetro interior de la sarta de revestimiento. Se alcanzan los valores de cabeza de bomba requeridos instalación secuencial impulsores y paletas guía.

Los escalones se colocan en el orificio del cuerpo cilíndrico de cada sección. Una sección puede alojar de 39 a 200 etapas (el número máximo de etapas en las bombas alcanza las 550 piezas).

Para poder montar un ESP con tal número de etapas y descargar el eje de la fuerza axial, se utiliza un impulsor flotante. Una rueda de este tipo no está fijada al eje en dirección axial, sino que se mueve libremente en el espacio limitado por las superficies de apoyo de las paletas de guía. Una llave de pluma evita que la rueda gire.

El apoyo axial individual de cada etapa consta de un hombro de apoyo de la paleta guía de la etapa anterior y una arandela antifricción resistente al desgaste (textolita) presionada en el orificio del impulsor (pos.5, Fig. 2.2). Este soporte (talón) es también el sello de la rueda delantera, lo que reduce las fugas internas en la bomba.

En modos aproximadamente un 10% más altos que el flujo correspondiente a una fuerza axial cero, el impulsor puede "flotar" - moverse hacia arriba. Para garantizar una parada fiable de la rueda, se proporciona un soporte axial superior. En el soporte individual superior, el impulsor también puede funcionar durante los modos de arranque de corta duración. El soporte superior consta de un collar de soporte en la paleta guía y una arandela presionada en el orificio del impulsor (pos.7, Fig. 2.2).

Los elementos principales de la etapa de la bomba pueden tener diferentes diseños. De acuerdo con esto, las etapas y, de hecho, las bombas se clasifican de la siguiente manera.

1. Según el diseño del aparato de paletas del impulsor:

Con hojas cilíndricas (radiales) (Fig. 2.3, a) y con hojas oblicuas cilíndricas (radial-axiales) (Fig. 2.3, b).

En escalones con álabes guía radiales, los canales de transferencia están dispuestos radialmente. Hidráulicamente son más perfectos, pero el caudal nominal se limita a 125 m 3 /día en bombas de diámetro exterior de 86 y 92 mm y hasta 160 m 3 /día en bombas de diámetro exterior de 103 mm y 114 mm .

Para impulsores con álabes cilíndricos inclinados, los álabes entran en la región de rotación desde la dirección axial a la dirección radial, lo que conduce a una posición inclinada de su borde de ataque con respecto al eje de la bomba. El valor del coeficiente de velocidad de dichas ruedas se encuentra en el borde extremo derecho de las bombas de alta velocidad, acercándose a las bombas diagonales. La entrega en tales pasos es más alta.

2. Según el diseño de los canales de flujo del aparato guía, las etapas pueden ser con canales de flujo radiales y “axiales”.

Los diseños escalonados con paletas guía radiales y axiales se muestran en la fig. 2.3 a, b.

Arroz. 2.3. Etapa con impulsor y paleta guía

(a) diseño radial y (b) diseño radial-axial

aparato de guía; 4 - arandelas de soporte; 5 - eje; 6 - tecla

Las paletas guía radiales tienen una disposición radial de canales de flujo. Una etapa con paletas de guía de este tipo es hidráulicamente más perfecta, tiene una geometría más simple, es conveniente en la producción, pero tiene un caudal bajo (20 ... 40 m 3 / día).

La etapa con una paleta de guía "axial" se denomina condicionalmente, ya que en ella la disposición de los canales que convierten la energía cinética del flujo en energía potencial se acerca a la axial. Una etapa con paleta guía axial proporciona un gran caudal (40...1000 m 3 /día), una geometría más simple y ha sido muy utilizada en la fabricación de diseños domésticos de bombas sumergibles, reemplazando prácticamente a la etapa "radial", que ya no se produce en la actualidad.

2. Según el método de instalación de impulsores en el eje:

Etapas con impulsores flotantes;

· peldaños con ruedas rígidas (usados en diseños extranjeros).

3. Según el método de descarga de fuerzas axiales:

etapas con impulsores no descargados de la fuerza axial (Fig. 2.1, 2.2);

· etapas descargadas de la fuerza axial con la ayuda de una cámara de descarga desde el lado del disco trasero (principal) (Fig. 2.4). La cámara está hecha usando un sello de separación y a traves de los hoyos en el disco principal. Este método se utiliza en pasos con palas cilíndricas oblicuas.

· etapas descargadas de fuerza axial por la implementación de impulsores radiales en el lado exterior del disco trasero (Fig. 2.5). Los impulsores radiales en el disco trasero reducen la presión que actúa sobre él y se utilizan principalmente en ruedas cilíndricas. Las ruedas, en este caso, se llaman vórtice centrífugo.

Las ruedas centrífugas de vórtice fueron desarrolladas y fabricadas por Novomet. Para su fabricación, se utiliza el método de pulvimetalurgia. El uso de ruedas de vórtice centrífugo tiene una serie de ventajas: la presión de la etapa aumenta en un 15 ... 20%; la bomba se puede utilizar para elevar líquidos con un alto contenido de gas (hasta un 35 % en volumen).

Las etapas con impulsores descargados tienen una mayor vida útil del soporte del impulsor inferior individual. Pero tienen una tecnología compleja y una mayor intensidad de mano de obra de fabricación. Además, durante la operación, puede ocurrir una falla funcional del método de descarga que utiliza la cámara de descarga si los orificios de descarga están obstruidos y el sello superior del impulsor está desgastado.

Arroz. 2.4. Construcción de etapas con impulsor descargado

Arroz. 2.5. Etapas de la bomba centrífuga de vórtice fabricada por Novomet

aparato; 6 - arandela de soporte inferior; 7 - arandela de soporte superior;

8 - carcasa de la bomba

4. Según la creación de un soporte para ruedas de tipo flotante, los escalones pueden ser de una estructura de soporte único y una estructura de soporte doble.

Los escalones de una estructura de soporte único tienen un soporte inferior individual, el talón, desde el costado del disco frontal.

Las etapas de doble rodamiento tienen un soporte axial adicional a través de un anillo de textolita prensado en el cubo del impulsor en la entrada y la brida final de la paleta guía (Fig. 2.6). El apoyo adicional refuerza el apoyo axial y el sellado entre etapas de los escalones.

Arroz. 2.6. Etapa de dos cojinetes de una bomba centrífuga

disco; 4 - el anillo principal del disco delantero; 5 – el anillo del disco trasero

Las ventajas de un diseño de dos soportes son un mayor recurso del soporte del escalón inferior principal, más aislamiento confiable eje de fluidos abrasivos y corrosivos, mayor vida útil y mayor rigidez del eje de la bomba debido a mayores longitudes axiales de los sellos entre etapas, que también sirven como cojinetes radiales en el ESP.

La desventaja de los pasos de dos cojinetes es el aumento de la intensidad de mano de obra en la fabricación.

4. Según la ejecución de la etapa, puede haber:

ejecución normal (ESP);

resistente al desgaste (ECNI);

Resistente a la corrosión (ETsNK).

Las etapas en bombas de diferentes diseños difieren entre sí en los materiales de los cuerpos de trabajo, los pares de fricción y algunos elementos estructurales.

Los escalones en un diseño resistente a la corrosión y al desgaste, por regla general, tienen dos soportes inferiores individuales y un cubo alargado en el lado del disco trasero, que cierra el espacio del eje entre las ruedas por desgaste (Fig. 2.6).

En la versión habitual, para la fabricación de impulsores y paletas guía, se utiliza principalmente hierro fundido modificado, en el par de fricción del soporte principal superior e inferior - hierro fundido de textolita, soporte adicional - hierro fundido de textolita o hierro fundido de caucho . En el diseño resistente a la corrosión, las ruedas y las paletas guía pueden estar hechas de hierro fundido niresist. Mayor resistencia al desgaste: de hierro fundido resistente al desgaste, par de fricción en el cojinete principal inferior: grafito de caucho y silicio, soporte adicional: hierro fundido de caucho, cojinete superior: hierro fundido de textolita. Las ruedas de hierro fundido también se pueden reemplazar por ruedas de plástico hechas de resina de poliamida o fibra de carbono, que son resistentes al desgaste por abrasión libre y no se hinchan en el agua (la experiencia ha demostrado que son menos eficientes en pozos con alto contenido de petróleo).

La tecnología tradicional para los pasos de fabricación de los fabricantes rusos es la fundición. La rugosidad de las piezas fundidas está dentro de Rz 40…80 µm (GOST 2789-83).

La menor rugosidad (Rz 10) permite obtener tecnología de fabricación de blanks por pulvimetalurgia, desarrollada por Novomet JSC. El uso de esta tecnología permitió aumentar significativamente la eficiencia de las etapas y producir más estructuras complejas impulsores (ruedas centrífugas de vórtice).

2.2.2. Unidades de cojinetes de bomba

Las unidades de cojinetes de una bomba eléctrica centrífuga de fondo de pozo son una de las principales unidades que determinan la durabilidad y el rendimiento de la unidad de bombeo. Trabajan en medio del líquido bombeado y son cojinetes lisos.

Para la percepción de las fuerzas axiales que actúan sobre el eje y las cargas radiales en el ESP, se utilizan cojinetes axiales y radiales, respectivamente.

2.2.2.1. Cojinetes axiales

La fuerza axial que actúa sobre el rotor se crea a partir de su propio peso, de la caída de presión en el extremo del eje, así como de la caída de presión y la diferencia en las áreas de los discos traseros y delanteros de los impulsores con un ajuste duro en el eje. eje o ruedas flotantes pegadas al eje durante la operación.

Se instala un cojinete de empuje que percibe la fuerza axial directamente en la bomba, en la parte superior de la sección o sección del módulo (diseños nacionales), o en la protección hidráulica de la bomba (diseños extranjeros).

Arroz. 2.6 - Cojinete de empuje de la bomba ETsNM(K)

1 - talón hidrodinámico; 2, 3 - arandelas lisas; 4, 5 - arandelas de goma -

amortiguadores; 6 - soporte superior (cojinete de empuje); 7 - soporte inferior (cojinete de empuje);

10 - manguito fijo del cojinete radial superior; 11 - manguito giratorio

cojinete radial superior

El cojinete de empuje en diseños domésticos en la versión habitual (Fig. 2.7) consiste en un anillo (talón hidrodinámico) 1 con segmentos en ambos planos, instalado entre dos arandelas lisas 2 y 3.

Los segmentos en la arandela del yunque hidrodinámico (parte móvil del cojinete) 1 están hechos con una superficie inclinada con un ángulo y un área plana de longitud (0.5…0.7) · (donde es la longitud total del segmento) . El ancho del segmento es (1…1.4) L. Para compensar las imprecisiones en la fabricación y la percepción de las cargas de choque, las arandelas amortiguadoras de caucho elástico 4, 5 se colocan debajo de los anillos lisos, se presionan en los soportes superior 6 e inferior 7 (cojinetes de empuje fijos). La fuerza axial del eje se transmite a través del anillo elástico 8 del soporte del eje y el casquillo distanciador 9 al cojinete de empuje.

El talón hidrodinámico está realizado con ranuras radiales, un bisel y una parte plana en la superficie de fricción contra el cojinete de empuje. Suele estar hecho de belting (tejido técnico de celdas grandes), impregnado de grafito con caucho y vulcanizado en molde. Las arandelas lisas son de acero 40X13.

Cuando el talón gira, el líquido va desde el centro hacia la periferia a lo largo de las ranuras, se mete debajo del bisel y se inyecta en el espacio entre las partes planas del talón y el talón. Así, el cojinete de empuje se desliza sobre la capa líquida. Tal fricción fluida en el modo de operación del talón proporciona un bajo coeficiente de fricción, pérdidas de energía insignificantes por fricción en el talón, bajo desgaste de las partes del talón con suficiente fuerza axial que se percibe.

7 - manga inferior

2.2.3. Soportes radiales

1 - eje; 2 - etapa de bomba; 3 - cubo de cojinete;

2.2.4. Eje

2.2.5. Marco

2.3.2.1. motor eléctrico

2.3.2.2. hidroproteccion

Arroz. 3.17. Compensador

Arroz. 2.18. Huella

2.3.2.3. linea de cable

Arroz. 2. 20. Válvula de retención

Arroz. 2.21. Valvula de purga

2.4. Designación de ESP y ESP

![]() ,

,

donde está el diámetro de la carcasa de la bomba;

diámetro de la carcasa del motor;

Tabla 2.1

|

Indicadores |

Grupo ESP |

||||||||||||||||||||||||||

|