autococción El mortero de hormigón para verter los cimientos es un proceso muy responsable y lento. En muchos sentidos, la calidad de la construcción depende de los cimientos.

Para obtener una mezcla de solución de alta calidad, es necesario utilizar los materiales correctos y hacer la proporción correcta. Si se utiliza la base de tira más común durante la construcción, se deben imponer mayores requisitos sobre la calidad del hormigón.

Al preparar el concreto, es necesario tener en cuenta los siguientes factores que afectan su resistencia:

- la cantidad de cemento contenida en la mezcla;

- el nivel de reacción con otras sustancias (cuanto mayor sea el nivel de reacción del cemento (actividad), más grande se puede instalar la estructura);

- la proporción de agua y cemento en la composición de la sustancia (cuanto más baja, mejor);

— la calidad de los agregados (el uso de rellenos de grano fino reduce la resistencia de la composición);

- grado de compactación.

Materiales necesarios

El componente principal para la preparación de la solución es el cemento. Al elegirlo, debe prestar atención a los indicadores principales. EN este momento El mercado de la construcción cuenta con una amplia gama de tipos de cemento, por lo que es importante elegir material de calidad. El control de calidad es la clase de material con un nivel de error del 13,5 % (coeficiente de variación).

para la base es mejor usar grados de cemento 400 o 500

La resistencia se indica en el paquete con la letra "M" y números en el rango de 400 a 1000. Este indicador indica cuánto peso puede soportar el concreto por 1 cm después del endurecimiento. Es mejor usar cemento grado M400-M500 (dependiendo de la densidad del suelo y de la carga sobre la cimentación). Antes de realizar una compra, es recomendable averiguar el nombre del fabricante, las reseñas sobre el fabricante y en qué empaque se empaquetan los productos. En el empaque, debe prestar atención a la serie y el número, no deben duplicarse. Estas simples precauciones lo ayudarán a evitar comprar falsificaciones.

Además, para la preparación del hormigón, necesitará arena, agua y piedra triturada (grava). Al elegir estos materiales, también es necesario tener en cuenta sus propiedades. La arena para hormigón debe ante todo estar limpia. No se permiten palos, hojas y escombros en él. Además, no debe contener arcilla, el error permisible no es más del 5% de peso total.

piedra triturada ideal para hormigón - granito

Se permite la presencia de piedra triturada o grava si, como porcentaje de la masa total, no supera el 0,5. Además, es necesario tener en cuenta la finura (fracción) de la arena. No todos los materiales de construcción son adecuados para este parámetro. Opción perfecta fracciones - en el rango de 2-2.5. Al preparar un mortero para la cimentación, la arena debe estar seca. Si la arena utilizada está húmeda, se debe secar, o se debe usar menos agua al preparar el concreto.

La grava o la piedra triturada es mejor usar una fracción fina. La piedra triturada debe estar limpia, sin impurezas. La piedra triturada más duradera es el granito, pero es más cara que las demás y tiene un fondo de radiación mayor. Es mejor elegir material de cal o grava. En ningún caso se deben utilizar guijarros de río.

Las proporciones exactas de la solución.

Antes de preparar la solución, primero debe calcular cuánto concreto se necesitará. El cálculo se realiza de acuerdo con una fórmula simple: el producto de la longitud de la cinta, el ancho y la altura. También puedes usar el nuestro para calcular. Habiendo decidido el volumen y los materiales para verter la base, es necesario observar la proporción correcta de la mezcla. El proceso de elaboración de la proporción debe observarse estrictamente, de lo contrario, la base no será confiable.

Como regla general, la proporción de arena y cemento en el concreto es de 1:2, y la cantidad de piedra triturada es de 4 partes. En base a esta proporción, puede preparar fácilmente una mezcla de concreto. Si la solución es demasiado densa, debe diluirse con agua. La consistencia resultante debe removerse con una pala con poco esfuerzo. En este caso, la solución no debe drenarse rápidamente de la pala.

Los componentes se pueden mezclar de varias maneras. pero si es posible. es mejor hacer esto con una hormigonera.

con la ayuda de un dispositivo de este tipo, la mezcla se mezcla mejor

Vertido de hormigón - instrucciones

Una vez preparado el hormigón, se debe verter en encofrado reforzado. La temperatura ideal para verter es de +5° a +15° C. Si la temperatura del aire es inferior a 0° C, la base vertida debe cubrirse con papel de aluminio. No retire el encofrado hasta que el hormigón esté completamente seco.

Si la calle está por encima de +15° C, la base debe regarse una vez al día y también cubrirse con papel de aluminio para evitar grietas. El encofrado se puede quitar al día siguiente.

verter la base se puede hacer en un clima cálido

El secado completo se produce en 2 días. El vaciado debe realizarse con tranquilidad, en capas de 25 cm, el tiempo entre vaciados entre capas debe ser de 30 minutos a 1,5 horas, dependiendo de la marca de cemento en el concreto.

El aire debe ser liberado de cada capa llena. Para hacer esto, puede usar refuerzo convencional, bajando sus partes en concreto a una corta distancia entre sí.

Además, cada capa debe estar alineada. Si el relleno se realiza en una sola capa, es necesario utilizar una herramienta de contracción por vibración. Si todo se hace de acuerdo con las instrucciones y no ahorra en materiales, la casa construida sobre esa base hará las delicias de sus propietarios durante muchos años.

Según SP 63.13330, la marca (según la nueva clase) de la resistencia del hormigón utilizado para fundación monolítica, debe corresponder a las condiciones de temperatura y humedad de funcionamiento. Que hacer mortero de cemento, proporcionando el máximo recurso de una estructura subterránea, es necesario seleccionar la composición de la mezcla recomendada por este conjunto de reglas.

Cada marca de solución de hormigón corresponde aproximadamente a la siguiente clase de resistencia (M - marca, B - clase):

- M400 - B30

- M300 - B22.5

- M200-B15

- M100 - B7.5

- M350 - B25

- M250 - B20

- M150-B10

con considerar consumo economico cemento en fabricación propia concreto para una base monolítica, la dependencia de la fuerza de la marca del tipo de suelo y la tecnología para construir una caja de casa es la siguiente:

Para que una estructura monolítica sea duradera, es necesario usar cemento de marca de M400. Normalmente, todas las proporciones de los componentes están indicadas específicamente para un ligante de estas características. Para preparar adecuadamente la solución, asegurando la resistencia de grado especificada en la hormigonera, debe centrarse en la siguiente proporción de componentes:

| Concreto | Relación de volumen P/C/Sch (l) | Relación de peso P/C/Sch (kg) | La salida de la mezcla de un balde de cemento (l) |

| M400 | 11/10/24 | 1,2/1/2,7 | 30 |

| M300 | 17/10/32 | 1,9/1/3,7 | 40 |

| M200 | 25/10/42 | 2,8/1/4,8 | 55 |

| M100 | 41/10/61 | 4,6/1/7 | 77 |

| M350 | 15/10/28 | 1,6/1/2,7 | 35 |

| M250 | 19/10/34 | 2/1/4 | 44 |

| M150 | 32/10/50 | 3,5/1/5,7 | 65 |

П/Ц/Ш - arena/cemento/grava

Para reacción química educación piedra de cemento(hidratación) el hormigón es suficiente volumen de componente de agua. Sin embargo, ¼ de la masa de cemento, esta cantidad no es suficiente para mezclar normalmente el producto aún en las condiciones de la unidad de mortero. El exceso de humedad se evapora del concreto por sí solo durante el curado del material en los primeros 28 días.

La máxima resistencia a las heladas de la cimentación se logra mediante la selección racional de la relación agua-cemento W/C. Se recomienda utilizar 0,5 - 0,6 partes de agua en peso con respecto a peso total cemento utilizado en el lote. Por ejemplo, para 100 kg de cemento (dos sacos), esto será de 50 a 60 litros.

¡Importante! Con plasticidad y trabajabilidad insuficientes, está estrictamente prohibido agregar agua a la mezcla terminada. Es mejor usar Superplastificante o cualquier gel detergente(por ejemplo, Fae).

Requisitos para los componentes de la mezcla.

Los cementos Portland se fabrican industrialmente, lo que reduce drásticamente la probabilidad de "no conformidad". Los materiales no metálicos, que son los principales rellenos del hormigón, son adquiridos por el desarrollador a granel. Por lo tanto, es muy importante elegir la grava y la arena adecuadas del fabricante. No se recomienda diluir la mezcla con agua de un reservorio natural con una composición desconocida. Por lo tanto, es necesario tener en cuenta los siguientes requisitos para los componentes de la solución.

Cemento

Para hacer una base con lo necesario características operativas, es necesario elegir cemento Portland grado M400 y superior. Los procesos de hidratación (formación de piedra de cemento) se desarrollan mejor a temperaturas del aire de + 5 a + 20 grados C. Por lo tanto, al hormigonar en el calor o fuera de temporada, debe elegir modificaciones de endurecimiento rápido con la letra B en la marca.

Antes de abrir la bolsa y diluir el cemento con agua según la tecnología, debe asegurarse de la fecha de vencimiento:

- dentro de los 60 días a partir de la fecha de envasado, se garantiza que el producto tiene la concentración declarada;

- en los primeros 3 meses pierde hasta el 20% de sus características;

- después de seis meses, la fuerza no puede ser superior al 70% de la declarada;

- después de un año, el cemento pierde el 40% de su resistencia, después de lo cual no debe usarse en estructuras críticas.

¡Consejo! Se puede amasar el hormigón para allanar la solera del cemento M200 presupuestario. Al mismo tiempo, el cubo del producto debe contener 220 - 240 kg de aglutinante.

La composición de las mezclas para las estructuras de los cimientos en sí debe incluir cemento de M400, que proporciona una resistencia de grado B15 - B25. Si se incluye hormigón B30 en el proyecto, es necesario utilizar cemento de M500.

Arena

La parte principal de los dañinos. estructuras de concreto la arcilla se encuentra en la arena. El material estructural colapsa cuando la arcilla saturada de humedad se expande. Por ello, lo mejor es añadir a la solución arena de río o cantera lavada con las siguientes características:

- fracción 0,15 - 5 mm;

- contenido de arcilla dentro del 3%;

- el porcentaje de partículas finas hasta 0,65 mm dentro del 3%;

- densidad aparente desde 1400 kg/m³.

¡Atención! en la normalidad arena de cantera(sin lavar) contiene porcentaje máximo arcilla. Utilizando arena natural del lugar de la obra puede contener materia orgánica, limo, que habrá que lavar con lechada de cal, ya que esto no se puede hacer con agua. Sin embargo, en algunas canteras, la pureza de la arena es bastante aceptable.

Puede elegir la cantidad correcta de arena según la fracción de piedra triturada de acuerdo con la tabla del manual de capacitación para la construcción de defensa civil Mastek:

| Concreto | Fracción de piedra triturada (mm) | ||

| 40 | 20 | 10 | |

| M400 | 35% | 36% | 38% |

| M300 | 37% | 38% | 40% |

| M200, M250 | 40% | 41% | 43% |

| M100, M150 | 42% | 43% | 45% |

- llene un tercio de una botella de 2 litros con este material, vierta agua, agite;

- trate de apretar el material no metálico en un puño.

En el primer caso, una turbidez intensa de color rojo reportará una cantidad excesiva de arcilla, la cual no sedimentará por mucho tiempo. En la segunda variante, se forma fácilmente un bulto a partir del material, que no se desmorona después de soltar los dedos.

Para hacer una base con propiedades de alto rendimiento, es necesario utilizar la piedra triturada adecuada. Este material no metálico tiene las siguientes características:

- fuerza - 300 - 800 unidades;

- resistencia a las heladas - F50 - F150;

- descamación - grupo I - V;

- radiactividad: el aumento del fondo de radio se produce exclusivamente en granito triturado, así que en construcción de casas sólo se utiliza producto de clase I.

La piedra triturada se obtiene triturando rocas(dolomita, grava, granito) con propiedades inicialmente desiguales:

- piedra caliza (dolomita) - precio económico, baja resistencia;

- granito: es más caro que otros materiales, tiene características máximas;

- grava - precio promedio, propiedades.

Para obtener un mortero de cemento con un grado de resistencia de diseño, se recomienda utilizar piedra triturada con una resistencia:

| Concreto | fuerza de piedra triturada |

| B30 | 800 |

| B25 | 800 |

| B22.5 | 600 |

| B20 | 400 |

| B15 | 300 |

Por lo tanto, la piedra triturada de dolomita económica puede incluirse en el hormigón B15. Para obtener la fuerza de la marca B20 - B25, puede aplicar grava piedra triturada. Para hormigones de alta resistencia B25 - B30, se utiliza únicamente material de granito con una fracción de 5/10 o 5/20 mm.

¡Atención! No compre granito triturado de proveedores no verificados que ofrezcan precios bajos en ausencia de documentación de respaldo. En el 90% de los casos, el desarrollador corre el riesgo de obtener material no metálico de clase II con un fondo de radio aumentado, apto solo para la construcción de carreteras.

Agua

Idealmente, la solución se puede diluir adecuadamente con agua purificada natural o del grifo. En la práctica, a menudo se utilizan cuerpos de agua en las inmediaciones del sitio de construcción. En este caso, es necesario tener en cuenta que es perjudicial para la fundación:

- películas de productos derivados del petróleo en la superficie del agua;

- pH por debajo de 4, por encima de 12,5 unidades;

- sales disueltas a una concentración de 5000 mg/l;

- suspensiones desde 200 g/l;

- materia orgánica a partir de 10 mg/l.

El cemento en este caso reacciona peor, aumenta el período de hidratación.

¡Importante! La resistencia al agua del hormigón se puede ajustar incluso sin aditivos especiales por la relación W/C. Por ejemplo, una lechada con una relación W/C de 0,6 tendrá una permeabilidad W6 por defecto. Si diluye el hormigón con una W/C de 0,45, puede obtener una permeabilidad W8 adecuada para su uso en suelos con un alto nivel freático.

Cómo preparar la solución correctamente

La reacción química del agua con el cemento comienza inmediatamente después de mezclar estos componentes. Sin embargo, el proceso de formación de la estructura de la piedra de cemento comienza solo después de la colocación y vibrocompactación del hormigón. Con la mezcla manual más minuciosa, se garantiza que la resistencia del material estructural sea un 40 % menor que en el interior de la hormigonera.

Para evitar que el mortero de cemento para la cimentación se adhiera a las paredes internas del búnker, se utiliza la siguiente tecnología:

- suministro al tambor giratorio del 20% del agua que forma parte del hormigón;

- relleno 1/3 arena, mitad cemento;

- agregando las partes restantes del aglutinante, rellenos, agua.

Si se usa una hormigonera pequeña para verter los cimientos, el orden de trabajo cambia. Primero, la mitad del cemento, la arena y la grava se mezclan en el tambor, luego se suministra toda la cantidad de agua, se vierten los restos del relleno y el aglutinante.

El mortero de cemento suele estar listo en 1,5 - 2 minutos, dependiendo de la relación A/C, plasticidad del hormigón. Debido a los grandes volúmenes para la base, la mezcla se produce inmediatamente. Si se mezcló concreto para operaciones de acabado en áreas difíciles, tiempo máximo la mezcla no debe exceder las 2,5 horas. El agua reacciona con el cemento. exceso de humedad comienza a evaporarse. Al mismo tiempo, está prohibido agregarlo para aumentar la plasticidad.

Por lo tanto, la elección de los componentes de hormigón, la resistencia del grado depende de las cargas prefabricadas, las características del suelo y la tecnología de construcción de muros. Se deben usar hormigoneras al preparar la mezcla en el sitio de construcción.

¡Consejo! Si necesita contratistas, hay un servicio muy conveniente para su selección. Simplemente envíe el siguiente formulario Descripción detallada trabajos a realizar y ofertas con precios de equipos y empresas constructoras le llegarán a su correo. Puedes ver reseñas de cada uno de ellos y fotos con ejemplos de trabajo. Es GRATIS y no hay compromiso.

pasarela de hormigón en trama personal o cerca de una casa particular - práctico y solución conveniente. Y si lo haces con ficción y gusto, entonces también se volverá maravilloso. elemento decorativo. Además, para hacer frente a dicho trabajo, no es necesario ser un constructor experimentado.

A cada maestro de casa bastante en el hombro para hacer un camino,. Y hoy le informaremos sobre las diversas complejidades de hacer pistas, le informaremos sobre qué solución colocar el plástico, cómo llenar el producto con una mezcla con una malla, en qué proporciones cuesta hormigonar las pistas y mucho más.

Características del producto

Para que el camino de concreto terminado sirva durante mucho tiempo y no se apriete bajo sus pies, debe cuidar preparación adecuada jardines.

- Habiendo dibujado previamente en papel, marque el contorno de la pista futura en el sitio con la ayuda de clavijas y una cuerda estirada.

- Se quita una capa de tierra (veinte centímetros) y se duerme con una capa de diez a quince centímetros.

- Luego ponen un especial material de polimero- geotextil. Dará fuerza y no permitirá que crezcan las malas hierbas.

- Se coloca la última capa, que debe humedecerse (para que la humedad del hormigón no pase al suelo) y compactarse. capa de arena es de cuatro a cinco centímetros.

- Luego, a lo largo de los bordes del camino, se coloca el encofrado de las tablas.

La solución, por regla general, se vierte en moldes que pueden ser de varios patrones: rectangular, poligonal, redondo, imitando piedra natural. A menudo se encuentran a la venta moldes de polipropileno, con los que se pueden hacer rápidamente piezas enteras de la pista con hermoso patrón.

Las paredes exteriores de esta plantilla, que puede soportar al menos mil rellenos, tienen un grosor de 6 milímetros y las paredes interiores tienen un grosor de 3 milímetros. Altura - de 5 a 6 centímetros. Es igual al grosor de la baldosa.

Las costuras resultantes entre las baldosas individuales se pueden sellar con mortero de cemento de un color contrastante, cubrir con arena o sembrar en estos lugares con césped decorativo.

Acerca de cómo hacer un mortero de cemento fuerte (mortero de cemento) para sendero del jardín y cómo preparar una solución concreta para verter, lea a continuación.

Composición y estructura

Ingredientes

Entonces, intentemos preparar una composición de alta calidad de la solución para el camino del jardín en el campo con nuestras propias manos. Para uso en solución materiales clásicos-, arena, grava y agua. Deben ser de la calidad adecuada:

Entonces, intentemos preparar una composición de alta calidad de la solución para el camino del jardín en el campo con nuestras propias manos. Para uso en solución materiales clásicos-, arena, grava y agua. Deben ser de la calidad adecuada:

- Arena- lavado, seco, no demasiado pequeño (para no absorber demasiada agua) y no demasiado grande (para no reducir la plasticidad de la solución de hormigón).

- escombros- también tomado limpio, con una fracción de cinco a diez.

- Cemento- preferiblemente de alto grado (M400, M500). Debe ser desmenuzable y seco. Por cierto, la marca de cemento se puede determinar visualmente por el color del polvo. Cuanto más oscuro es, más alta es la marca.

- Para agua No hay requisitos especiales. No utilice sólo agua de mar o demasiado sucia.

- A veces, para aumentar la plasticidad, se agrega una cierta cantidad a la solución. arcilla.

Receta

Ahora hablemos de la receta. Puede ser diferente. Puede, por ejemplo, hacer una solución solo con arena y cemento (sin usar piedra triturada). O variar la proporción de ingredientes. Por cierto, no es deseable comprar una solución preparada. Puede ser de calidad inadecuada.

Y aquí están las recetas:

- Una parte de cemento más tres partes de arena más agua (puedes añadir un poco de arcilla).

- Una parte de cemento más tres partes de arena más tres partes de grava más agua.

- Una parte de cemento más dos partes de arena más dos partes de grava más agua.

Se pueden agregar aditivos colorantes a la solución para caminos de jardín para dar el tono deseado. Por ejemplo, marcas HLV. Tal pigmento, producido en cuatro colores naturales primarios (rojo, verde, amarillo, marrón), requerirá alrededor de 250 gramos por cada 25 kilogramos de cemento seco.

El siguiente video hablará sobre errores populares en la fabricación de caminos de jardín:

Fabricación

Después de medir los ingredientes secos, mézclelos. Puedes hacer esto en algún recipiente limpio usando una pala o una picadora. Si hay una hormigonera, es mejor, por supuesto, usar su ayuda. Hay que añadir agua poco a poco para premezclado no se vertió, pero fluyó lentamente (como la crema agria espesa de una cuchara).

Después de preparar la base como se describe anteriormente (quitar el césped de arriba, verter piedra triturada, arena, colocar geotextiles y encofrar), puede comenzar a crear un camino. La forma más fácil de hacerlo es con un molde de plástico ya hecho. Se instala sobre arena húmeda compactada y allí se vierte una solución. Después de veinte minutos, se puede quitar el molde con cuidado y repetir el proceso.

Hasta que la mezcla se haya endurecido, puedes decorar el camino. Presionando, por ejemplo, en su superficie piezas losas o guijarros bonitos, colocándolos en un patrón hermoso. Para endurecer, dentro de las dos horas posteriores a verter la solución, puede cubrirla con leche de cemento, usando un cepillo.

Hazlo tu mismo

Composición para colorear

En la pista se ve elegante y hermosa.

- Para usted, puede comprar pigmentos preparados e ingresarlos en el momento de la preparación de la solución.

- También puedes añadir un poco de pintura acrílica.

- Otra opción: frotar con un húmedo superficie de concreto una mezcla de cemento (dos partes) y tinte (una parte). Esto se llama planchado:

- para hacer una pista tono amarillo, por ejemplo, se agrega ocre al cemento.

- El color rojo lo da una porción de cemento blanco, dos porciones de arena y media porción de ámbar.

- Se logra un tinte verde agregando verdes de glauconita a la arena y al cemento blanco.

- Negro: tomando una parte de cemento gris, una parte y media de arena y 0,15 partes de hollín común.

Si, al verter un camino de jardín, necesita cortarlo, el siguiente video lo ayudará con esto:

Aditivos

Cómo hacer solucion estandar ya lo hemos dicho.

- Ahora debemos mencionar los aditivos que se introducen, en particular, para aumentar la resistencia (por ejemplo, fibra a base de propileno).

- Componentes vendidos y especiales diseñados específicamente para caminos de jardín de hormigón (HLV-15).

- Si hay un deseo de imitar, entonces, por plausibilidad, se agregan a la solución astillas de piedra y el tinte correspondiente.

Además, la superficie de la pista terminada también se puede tratar con una composición endurecedora.

- Se obtiene un buen resultado mediante la impregnación a base de cera y resinas sintéticas. Se aplica con brocha o pulverizador.

- El revestimiento, además de un aumento significativo de la resistencia, proporciona una superficie lisa muy hermosa.

Formularios para pistas

Acabado moldes de plastico convenientes, pero requieren ciertos costos. Si desea ahorrar en esto, entonces es muy posible hacer estos elementos usted mismo. Por ejemplo, así:

- Colocaremos tablas delgadas directamente en el encofrado en el borde, usándolas para crear particiones en los lugares correctos y obtener un patrón elegido. Usamos una unión de medio árbol.

- Armamos un marco rectangular a partir de bloques de madera. El fondo (que no necesita ser reparado) es una hoja de metal o madera contrachapada. se coloca sobre la mesa, se coloca un marco encima. En la parte inferior (si existe tal idea) se coloca un mosaico de guijarros o azulejos. Luego, la solución se vierte en dos porciones, entre las cuales se coloca una malla metálica de refuerzo.

- Para obtener azulejos redondos, tome un recipiente de plástico. Para que sea más fácil quitar el formulario, coloque una película de plástico en la parte inferior.

- Para hacer una plantilla para la imitación. piedra natural, necesitará la piedra en sí (adoquín, granito) y arcilla escultórica. La masa de plastilina se ablanda (se sumerge en una bolsa en agua caliente) y se presiona una piedra en ella. Luego dan la vuelta encofrado de madera. Vierta la solución.

- Puedes hacer plantillas con aros de barriles viejos. Están doblados de la manera correcta. Y algunos artesanos usan latas quitándoles el fondo y conectándolas como panales.

El siguiente video habla sobre los beneficios de un molde de polipropileno para caminos de jardín y cómo trabajar con él:

Debido a su resistencia, durabilidad, sencillez y versatilidad, los pisos de concreto son populares no solo en habitaciones donde se esperan cargas pesadas en la superficie del piso, sino también en la construcción de viviendas privadas. Entonces, por ejemplo, un piso de concreto en la cocina, el baño y el baño es imprescindible. Y en los dormitorios, pasillos, salas de estar y otras habitaciones, el vertido de hormigón comenzó a usarse con la llegada del sistema de "piso cálido", que resolvió el importante problema de que dicho piso es muy frío. Incluso en casas particulares, donde solían equipar exclusivamente suelos de madera en los troncos, comenzó a verter hormigón por todas partes. Y aquí comenzaron a surgir preguntas, cómo verter un piso de concreto en el suelo y cuáles son las características de verter en los pisos. En este artículo, revelaremos tecnología común rellena y esboza algunos de los matices y diferencias.

Tecnología de colocación de pisos de concreto.

Los pisos de concreto se pueden instalar en varias superficies: directamente sobre el suelo, sobre la losa, sobre la vieja superficie de hormigón, incluso sobre la vieja suelo de madera. El concreto es un material simple, poco exigente, disponible para todos y, lo que es más importante, relativamente barato.

Para que el piso quede fuerte y duradero, se deben cumplir todas las condiciones tecnológicas y etapas de trabajo. Al verter hormigón sobre diferentes superficies existir características distintivas, pero hay reglas generales para todos los casos.

Suelos de hormigón - tecnología de vertido y etapas de trabajo:

- Impermeabilización de cimientos.

- Aislamiento térmico.

- Reforzamiento.

- Instalación de guías ("balizas").

- Verter un piso de concreto rugoso.

- Pulido de la superficie del piso de concreto.

- Solera de nivelación de relleno.

Dependiendo de caracteristicas de diseño premisas, se pueden agregar algunas etapas de trabajo. Por ejemplo, al colocar un piso de concreto en el suelo, el relleno debe hacerse en la base.

para guardia solera de hormigón de agrietarse en el corte juntas de expansión, de los cuales hay tres tipos:

- Juntas de dilatación aislantes se realizan en lugares donde el piso de concreto entra en contacto con otros elementos estructurales edificios: paredes, columnas, cornisas, etc. Esto es necesario para que las vibraciones no se transmitan del piso a otras estructuras. De lo contrario, puede haber una deformación o destrucción parcial de la base.

- Costuras de construcción se realizan en lugares donde el concreto se endurece de manera desigual, es decir. en el caso de que el llenado no se hiciera de una sola vez, sino con pausas de más de 4 horas.

- Costuras retráctiles realizar para aliviar el estrés debido a la contracción y el secado desiguales.

Las juntas de dilatación deben cortarse antes de que aparezcan grietas aleatorias, pero el hormigón ya debe haber adquirido la resistencia necesaria. La profundidad de las juntas debe ser 1/3 del espesor de la capa de hormigón. En el futuro, las costuras se llenan con selladores especiales.

Dada la laboriosidad y el polvo del trabajo de pisos de concreto, muchos contratan equipos de construcción para llevarlos a cabo. El precio de los pisos de concreto depende, en primer lugar, de la complejidad del trabajo solicitado y del grosor de la capa. La opción más barata sería una regla regular de cemento y arena. Un revestimiento con refuerzo costará un poco más. El costo de un piso de concreto se ve afectado por el tipo de malla de refuerzo: si es una malla de carretera ordinaria, resultará más barata, y si un marco está soldado con refuerzo, será más costoso. La opción más "mordiente" por el precio es un piso de concreto con una capa superior endurecida, costará entre un 30 y un 40% más que un piso normal del mismo grosor.

Con habilidades mínimas en la construcción, sabiendo cómo manejar la herramienta e invitando a uno o dos socios, puede verter fácilmente el piso de concreto con sus propias manos. Es suficiente hacer cálculos, abastecerse Herramienta esencial, material y tecnología de estudio, para que cada uno cumpla con sus funciones y se argumente el caso. Entonces, el precio de verter un piso de concreto dependerá solo del material que se utilizará y su cantidad.

Cómo hacer un piso de concreto en el suelo

La disposición del piso directamente sobre el suelo siempre está asociada con una serie de preguntas: de qué hacer el relleno, y con qué capa, cómo impermeabilizar, y en qué etapa aislar, etc. El piso de concreto en el suelo es un "pastel en capas", que discutiremos a continuación.

Verter un piso de concreto: el esquema del "pastel"

Condiciones bajo las cuales es posible colocar un piso de concreto en el suelo

Antes de ir directamente a proceso tecnológico arreglo de un piso de concreto, me gustaría señalar que no todos los suelos se pueden verter con un piso de concreto. Primero, el nivel agua subterránea no debe ser superior a 4 - 5 m para evitar que se inunde el suelo y que succione humedad a través de los capilares. En segundo lugar, el suelo no debe ser móvil, de lo contrario, el piso de concreto puede colapsar rápidamente y dañar los cimientos. En tercer lugar, la casa en la que se planee dicho piso debe ser residencial y calentarse en horario de invierno, ya que el suelo se congela en invierno, y con él el piso, lo que ejercerá una presión adicional sobre los cimientos, deformándolos. Bueno, la última restricción: el suelo debe estar seco.

Marcado del nivel del piso de concreto terminado: marca "cero"

Comenzamos todo el trabajo para arreglar el piso solo después de que todas las paredes estén completamente erigidas y el edificio esté cubierto con un techo. Así estaremos protegidos de las sorpresas de la naturaleza.

En primer lugar, es necesario esbozar nivel de piso terminado, es decir. la marca a la que llenaremos el suelo. Como no planeamos realizar el umbral, nos centraremos en la parte inferior de la puerta para que el piso sea uniforme y uniforme en todas las habitaciones.

Aplicamos el nivel "cero" de la siguiente manera: desde el punto más bajo de la puerta, separamos exactamente 1 m hacia arriba, hacemos una marca en la pared, luego transferimos la marca a todas las paredes de la habitación, dibujamos una línea, el horizontal del cual se controla constantemente usando el nivel.

Después de trazar la línea, nos acostamos 1 m a lo largo de todo el perímetro de la habitación desde esta línea. Dibujamos una línea. Este será el nivel del piso de acabado. Para mayor comodidad, en las esquinas de la habitación clavamos clavos en la línea y tiramos del cable. Esto facilitará la navegación.

Trabajos de preparación de cimentaciones

Retiramos todo de la habitación. basura de construccion. Luego disparamos capa superior suelo y sáquelo para fines de jardinería o paisajismo. ¿A qué profundidad excavar? El piso de concreto en el suelo es una torta multicapa, de unos 30 - 35 cm de espesor Centrándonos en la marca "cero", solo estamos tratando de quitar el suelo a una profundidad de 35 cm.

Asegúrese de apisonar la superficie del suelo. Es mejor hacer esto con la ayuda de una placa vibratoria especial o una máquina vibratoria, pero si no hay tal equipo en el arsenal, puede arreglárselas con medios improvisados. Necesitaremos un tronco al que adjuntaremos asas, y desde abajo clavaremos una tabla plana. Usando este tronco juntos, compactamos el suelo de tal manera que no queden huellas en su superficie.

¡Importante! En el caso de cimentaciones de tiras altas, hay situaciones en las que la distancia desde la marca “cero” al suelo es superior a 35 cm, en este caso retiramos la parte superior capa fértil, y en su lugar vertimos arena y apisonamos cuidadosamente.

Las medidas para la impermeabilización adicional del piso pueden incluir la disposición de un lecho de arcilla. Luego se vierte arcilla sobre el suelo y se compacta cuidadosamente. En el futuro, evitará la penetración de humedad en el piso.

Formación de lechos de grava, arena y piedra triturada

Antes de hacer un piso de concreto en el suelo, es necesario realizar un relleno.

Primera capa - grava(5 - 10 cm). Verter agua y sellar. Para facilitar el control del grosor de la capa, clavamos clavijas de la longitud requerida en el suelo, las colocamos de acuerdo con el nivel y, después de rellenar y apisonar, las sacamos.

Segunda capa - arena(10 cm). Controlamos el grosor y el nivel con las mismas clavijas. Vertimos la capa con agua y la compactamos con una placa vibratoria o un tronco con una tabla. Para esta ropa de cama se puede utilizar arena de barranco con impurezas.

tercera capa - escombros(10 cm). Cuidadosamente nivelado y compacto. Nuestra tarea es asegurarnos de que no haya bordes afilados de escombros en la superficie. Si es así, debe suavizarlos desplegando los guijarros o quitándolos. Se debe utilizar piedra triturada con una fracción de 40 - 50 mm. Después del apisonamiento, la piedra triturada se puede rociar ligeramente con arena o piedra triturada y compactarla nuevamente.

¡Importante! No olvides controlar la horizontal con un nivel.

Cabe señalar que el relleno solo se puede realizar a partir de dos capas: arena y piedra triturada. Además, para simplificar el control sobre el grosor de las capas, su nivel se puede aplicar a las paredes de los cimientos.

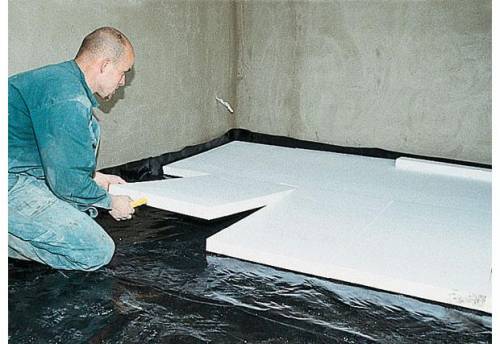

Colocación de impermeabilización y aislamiento térmico.

Si la capa de piedra triturada se compacta fuertemente y no hay Esquinas filosas, entonces material impermeabilizante se puede colocar directamente encima. Para hacer esto, puede usar modernos rollo de materiales y membranas, fieltro para techos en varias capas o simplemente película de polietileno con una densidad de al menos 200 micras. Distribuimos el material en toda el área de la habitación, llevamos los bordes a la marca "cero" en las paredes y lo fijamos allí, por ejemplo, con cinta adhesiva. Si el lienzo no es suficiente para cubrir toda el área, entonces las juntas deben hacerse con una superposición de 20 cm y pegarse con cinta adhesiva.

Además de la impermeabilización, el aislamiento térmico se puede realizar con los siguientes materiales: arcilla expandida, perlita, espuma de poliestireno extruido, espuma de poliestireno(espuma de poliestireno), lana de basalto de piedra(densidad correspondiente), espuma de poliuretano.

Considere la opción de colocar paneles de espuma de poliestireno extruido. Están dispuestos en un patrón de tablero de ajedrez, apretados entre sí, las juntas están pegadas con una cinta adhesiva especial.

¡Importante! Hay casos en los que no es posible realizar aislamiento térmico e hidroeléctrico directamente en el relleno. Luego se vierte una capa del llamado hormigón "pobre" (consistencia líquida) de hasta 40 mm de espesor sobre la cama. Cuando se endurece, los procedimientos anteriores se pueden realizar desde arriba. El concreto "delgado" une firmemente la capa de piedra triturada y es una base más fuerte que no puede atravesar ni dañar los materiales impermeabilizantes.

La tecnología de vertido de pisos de concreto incluye necesariamente un refuerzo para fortalecer el piso tanto como sea posible. El piso reforzado es capaz de soportar cargas pesadas, que se distribuyen uniformemente sobre la superficie.

Se puede utilizar como material de refuerzo. metal y malla de plastico con diferentes celdas y marco de armadura. En la mayoría de los casos, se utilizan mallas de refuerzo soldadas con dimensiones de 5x100x100 mm. Con menos frecuencia, para pisos que estarán sujetos a cargas pesadas, use un marco soldado en su lugar a partir de una barra de refuerzo con un espesor de 8 a 18 mm. En este caso, se requerirá una vibrocompactación más profunda de la mezcla de concreto.

La malla o marco de refuerzo no se puede colocar directamente sobre la base, ya que no cumplirá sus funciones e incluso será superfluo. Debe elevarse en 1/3 del espesor del futuro. vertido de hormigón. Por lo tanto, instalamos la rejilla o el marco en posavasos de 2 a 3 cm de altura, que se denominan "tronas".

Instalación de "balizas" y formación de "mapas"

La instalación de guías, o como también se les llama "balizas", le permite llenar la mezcla de concreto de la manera más uniforme posible, al mismo nivel.

Como guías, puede utilizar tubos redondos o de metal perfil cuadrado, así como barras de madera, si su superficie es lo suficientemente lisa, se pueden colocar "balizas" especiales de aluminio.

Dividimos la habitación en segmentos de 1,5 a 2 m de ancho.

Instalamos las guías en los "bollos" hechos de mortero de hormigón. Al presionarlos o agregar mezclas, controlamos la ubicación de las "balizas" para que su borde superior esté estrictamente a lo largo de la línea "cero". Lubricamos las guías con aceite especial, en casos extremos se puede trabajar para que sea más fácil retirarlas en el futuro.

¡Importante! Controlamos la disposición estrictamente horizontal de las guías con la ayuda de un nivel y un nivel. Será posible llenar el piso con concreto después de que los "bollos" se endurezcan lo suficiente como para que cuando haga clic en la "baliza", no se traspasen.

La descomposición de las instalaciones en "mapas" se lleva a cabo si su área es lo suficientemente grande y no es posible llenarla con concreto de una sola vez. Luego, la sala se divide en "mapas" cuadrados o rectangulares, cuyo tamaño depende del desempeño del equipo de construcción.

Marcamos el área en secciones. Derribamos el marco de encofrado de madera recién aserrada o de madera contrachapada laminada. Naturalmente, la altura del encofrado debe establecerse estrictamente en cero.

Preparación de mortero para verter piso de concreto.

Para asegurar que el piso de concreto tenga la mejor propiedades de aislamiento térmico, se debe agregar arena expandida o perlita a la solución. Y para tener tiempo de verter y amasar el mortero con alta calidad, debe comprar o alquilar una hormigonera.

El secreto para preparar la solución es el siguiente:

- Vierta 2 cubos de perlita en la hormigonera.

- Añadir 10 litros de agua y mezclar. Después de agregar agua, el volumen de perlita debería disminuir notablemente.

- Cuando la arena se mezcle bien con el agua, agregue 5 litros de cemento y continúe amasando.

- Agregue 5 litros de agua y continúe amasando.

- Cuando la mezcla sea homogénea, añadir 10 litros de arena y 2 litros de agua. Amasar hasta que la mezcla se suelte.

- Hacemos una pausa en el lote durante 10 minutos, en ningún caso no agregue agua.

- Después de 10 minutos, continúe amasando hasta que la solución se vuelva plástica.

Para verter el piso, lo mejor es usar cemento M400 y M500.

Verter piso de concreto, mortero de nivelación

Comenzamos a llenar el piso desde la esquina opuesta a la puerta, tratando de llenar varias "tarjetas" en uno o dos pasos.

Dado que el hormigón no debe quedar ajustado contra las paredes y las estructuras sobresalientes del edificio, las aislamos colocando una cinta amortiguadora a lo largo de ellas.

La solución resultante se vierte en el "mapa" con una capa de 10 cm y se nivela con una pala. Realizamos movimientos de perforación para eliminar el exceso de aire y compactar la solución. Si es posible, puede usar un vibrador profundo, que se sumerge en concreto, y cuando aparece "leche" de concreto en la superficie, se transfiere a otro lugar.

Nivelamos la solución con la regla. Lo instalamos en las guías y lo tiramos hacia nosotros con ligeros movimientos hacia la izquierda y hacia la derecha. Entonces, el exceso de concreto se elimina y se distribuye en los vacíos de otros "mapas".

Después de completar la nivelación de la solución a lo largo de las guías, las sacamos y llenamos el espacio vacío con mortero fresco.

En los días siguientes, mojamos constantemente la superficie con agua, además, puede cubrir el concreto con una película. Damos concreto para obtener el máximo de sus características de resistencia dentro de 4 a 5 semanas.

Solera de nivelación suelo de hormigón

Cuando se vierte un piso de concreto, rara vez es posible hacer que la superficie sea perfectamente plana, la mayoría de las veces hay pequeños defectos, flacidez. Si planea instalar Azulejos de cerámica, entonces no se necesita una uniformidad perfecta, por lo que puede comenzar a trabajar de inmediato. Pero si desea hacer un piso de laminado o linóleo, la superficie debe ser perfectamente plana.

Los compuestos autonivelantes le permiten hacer que la superficie del piso quede lisa como un espejo.

De acuerdo con las instrucciones del paquete, preparamos una solución de una mezcla autonivelante, la vertemos en el piso y la nivelamos con un cepillo especial. Luego ruede con un rodillo de púas para eliminar las burbujas de aire de la solución. Deje secar durante al menos 1 semana. Después de eso, el piso de concreto está listo para usar.

Cómo verter piso de concreto sobre pisos

Una característica de verter el piso de concreto sobre los techos es que no hay necesidad de rellenar.

Comprobación forjado superposición, si hay grietas, hendiduras y astillas en él. Si encontramos, entonces cerramos mortero de reparación. suelo de madera también debe ser fuerte, sin grandes espacios.

EN sin fallar impermeabilizamos la superposición colocando una película de polietileno con una densidad de 200 - 300 micras.

Colocamos el aislamiento encima. Puede ser poliestireno expandido, tableros de espuma de poliestireno extruido, tableros lana de basalto o espuma de poliuretano proyectada.

Instalamos balizas y llenamos la solución con un espesor de 100 mm. Todas las demás operaciones se llevan a cabo de la misma manera que en la disposición del piso sobre el suelo. Si algo no está claro para usted en las instrucciones de vertido, tal vez lo ayude ver un video que muestra el piso de concreto.

Es muy posible verter un piso de concreto por su cuenta, lo principal es no ahorrar en materiales y seguir el proceso tecnológico. Entonces el piso puede durar décadas sin requerir reparaciones importantes.

Verter piso de concreto: video - ejemplo

Cada propietario de una casa privada debe saber cómo preparar concreto; esto ayudará en la mejora del hogar o Area suburbana. A menudo no tiene sentido pedir solo un par de cubos de hormigón de fábrica, simplemente no es rentable. Para ahorrar dinero, la solución se puede mezclar a mano y en cantidades significativas si se dispone de los ingredientes correctos.

Instrumentos

En el hogar, una solución concreta generalmente se prepara manualmente para edificios de servicios públicos, pero cuando se construyen viviendas, este procedimiento debe abordarse de manera muy responsable.

La regla principal para preparar el mortero: la marca de cemento debe ser 2 veces la marca de hormigón que se necesita para verter. Aquellas. si se necesita concreto M150, entonces el cemento debe ser al menos M300.

Para almohadas debajo de la base y preparación de trabajos en suelos secos, se usa una solución de B7.5 (M100) de consistencia dura. Como relleno, se utiliza piedra triturada de 5-20 mm. Del mismo hormigón, pero más plástico, se hacen escaleras, se vierten escalones, vallas, caminos, etc.. Para los mismos fines, en suelos húmedos, se recomienda preparar hormigón duro B10 - B12.5 (M150). A partir de una mezcla de consistencia dura de esta marca, se fabrican tanto el subsuelo como los caminos.

Marcador tira de base, partes descargadas del edificio, es adecuado un mortero duro B15 (M200) o B20 (M250). Él, solo un poco más de plástico, es adecuado para pozos negros, tanques de sedimentación, fosas sépticas. Para la base de un buen edificio residencial, debe hacer concreto M300 (B22.5): esto la mejor opción y la piedra triturada es mejor tomar fracciones de 20-40 mm.

Los grados de concreto M350 (B25) y M500 (B40) se usan para estructuras de gran altura, estructuras de servicio pesado, instalaciones de almacenamiento, colocación de pistas y no se usan en la construcción de viviendas; no es necesario y es difícil trabajar con tales una solución.

Para mezclar la solución necesitarás:

- artesa o hormigonera;

- palas;

- martillo (para triturar cemento endurecido);

- baldes;

- tamiz para tamizar arena;

- Recipientes para lavar el relleno.

Componentes

Antes de preparar el concreto, debe controlar bien la calidad de los componentes.

Agua

El agua debe estar lo más limpia posible, sin impurezas, suciedad, arcilla, tierra. Es imposible tomar aguas residuales de pantanos, fuentes estancadas, contaminadas químicamente. La solución simplemente no se establecerá bien. En promedio, la mitad de la masa de cemento se necesita para el agua.

Nunca agregue agua a una solución ya preparada.

Relleno

Hay un relleno fino: arena y uno grande: grava, piedra triturada. Para mezclas ligeras: relleno de arcilla expandida, escoria, ladrillo o piedra triturada de piedra caliza. Hay una regla: la resistencia de un relleno grande es de dos a tres veces la resistencia de diseño de la solución terminada. La piedra triturada crea una especie de esqueleto de poder para la mezcla.

El agregado debe estar lo más limpio posible, sin tierra, ramas, tierra y especialmente arcilla. A veces se lava, se tamiza en el sitio de construcción. Cantidad permitida de impurezas: 35% para piedra triturada, 5% para arena. Las impurezas orgánicas destruyen la solución desde el interior. Se recomienda tamizar, enjuagar y secar el relleno antes de su uso.

Arena

Es deseable tomar arena gruesa, es más versátil. Hay 5 grupos de arena: desde 3,5 mm - con granos grandes; hasta 1,2 mm - de grano fino. Los últimos constructores recomiendan solo para hormigón ligero.

Comprobación de la contaminación de la arena: se vierten 200 ml en una botella, se vierte agua, se agita, se vierte. El agua se lleva las impurezas, la pérdida de volumen es superior al 5% - mala calidad. Al amasar, se tiene en cuenta que la arena seca contiene 1% de humedad, después de la lluvia, 10%.

Las fracciones se usan pequeñas (hasta 12 mm, hasta 40 mm). Se toman tamices o migas de granito para soleras, trabajos voluminosos.

Los escombros suceden:

- granito - el mejor;

- grava - estándar para construcción privada;

- piedra caliza: no se recomienda para edificios, ya que la piedra caliza se debilita debido a la humedad.

Las fracciones más populares: 5–20, 5–10, 10–20, 20–40 mm. El tamaño del material no debe exceder un tercio del ancho del producto en la parte más estrecha y 2/4 de la distancia entre refuerzos. No recomendamos piedra triturada de más de 150 mm.

Es recomendable utilizar dos fracciones - fina (al menos un tercio del árido grueso) y grande - así el hormigón será más denso. Los guijarros son categóricamente indeseables: son suaves y no unen bien la solución. La arcilla expandida (3-5 cm de tamaño) es adecuada para soleras ligeras en casas con pisos de madera.

Cemento. Rigidez

Consideraremos las características del cemento por separado en estrecha relación con la determinación de su cantidad en la mezcla. La preparación adecuada del hormigón se basa en una proporción armoniosa de componentes. El hormigón debe usarse todo de una vez, nunca se deja "para después", por lo que la cantidad de la mezcla debe estar bien calculada.

Rigidez

La rigidez está determinada por el deslizamiento: si la mezcla fluye hacia abajo desde plano horizontal- es demasiado líquido, plástico; cuando se desliza cuando está inclinado - plástico medio; si se pega sin resbalar, es de bajo plástico; no se asienta, quedando como un bulto - resistente. hormigón líquido más fácil de colocar, pero duro es mejor en calidad y resistencia.

Las marcas de cemento más populares para la construcción privada son M400, M500.

Tabla - La composición de la mezcla de hormigón por 1 m3 de hormigón:

Entonces, la cantidad de material M400 por 1 metro cúbico de la mezcla:

- para hormigón B7.5 - 180 kg;

- B10 - 200 kg;

- B15 - 260 kg.

La principal cantidad de cemento vendido en el mercado es cemento Portland M500. Si se toma, entonces las normas anteriores deben multiplicarse por 0.88. Esta y la siguiente fórmula te vendrán bien para comprar la cantidad correcta cemento. La longitud, el ancho y la profundidad de la base se multiplican: se obtiene el volumen (capacidad cúbica), según las proporciones anteriores, puede averiguar exactamente cuánto cemento se necesita.

Matices

El cemento en el hogar a menudo se toma rancio, de los restos de otras construcciones. Debe tenerse en cuenta que dicho material no tiene las propiedades necesarias. Para preparar el mortero, necesita un material seco, no caducado y sin grumos, para que el concreto no se agriete. La vida útil del cemento en su empaque original es de 90 días, en empaque abierto, no más de una semana para condiciones secas y no más de un día para condiciones húmedas. El material rancio debe triturarse cuidadosamente con un martillo.

Para la preparación de la solución a mano, los grados de hormigón M100 - M350 son populares. Todos los cálculos son por peso y se basan en la masa de cemento. La proporción de ingredientes se calcula como su proporción en peso.

La fuerza de grado de la solución está determinada por la proporción de agua y cemento (VC). Menos agua - una marca más alta. Pero con su falta, puede ocurrir el efecto contrario, por lo que la regla "más cemento - mejor hormigón (más fuerte)" es errónea. Como se mencionó anteriormente, la marca de cemento debe ser de 2 a 3 veces mayor que el grado de diseño del mortero. Conociendo la relación agua-cemento, puede aumentar o disminuir el grado de la mezcla.

Receta Artesanal

Considere la opción de cómo preparar una mezcla de concreto para la construcción de viviendas manualmente, según las proporciones con las tablas. Aquí hay dos tablas con las que puede determinar las proporciones y la cantidad de componentes para 1 metro cúbico de solución.

Tabla de relación agua-cemento (indicadores agregados promediados):

Tabla - La proporción de agua y cemento.

| Concreto, marca | V/C | |

| Cemento M400 | Cemento M500 | |

| 100 | 1.04 | - |

| 150 | 0.86 | - |

| 200 | 0.70 | 0.80 |

| 250 | 0.58 | 0.66 |

| 300 | 0.54 | 0.62 |

Cálculo de agua para relleno por cubo. m y el porcentaje de arena que contiene.

Tabla - La proporción de arena, grava y agua.

También necesita saber la densidad aproximada de los rellenos, masa en kg / m2:

- para relleno de grava - 1600;

- para granito triturado - 1500;

- para arena de cuarzo - 1500;

- para arcilla expandida - 600–800;

- para cemento - 3000–3200 (a granel -1300 ÷ 1800).

Preparación de hormigón M300 (1 metro cúbico). Ingredientes:

- piedra triturada con una fracción de 25 mm;

- arena de grano medio;

- Cemento portland M400.

La primera tabla define V/C - 0,54; el segundo es la cantidad de agua, con tal relleno, se necesitan 196 litros. Cemento: 196/0,54=363 l. Volumen y porcentaje de relleno: 1- ((363/3000)+0,196)=0,680 m3. Observamos el porcentaje de arena según la segunda tabla: 45%, resulta 680 × 0.45 = 306 litros de arena. Piedra triturada: 680–306=374 l.

Los volúmenes se determinaron en litros, por lo que se puede trabajar con un balde de 10 litros. Si el proveedor mide los rellenos en toneladas, entonces no es difícil convertirlos en litros de acuerdo con los valores de densidad de peso-volumen anteriores en kg / m2 (para el cemento, debe tomar la densidad aparente).

Otras recetas populares y proporciones

Las siguientes proporciones son generalmente aceptadas para la preparación del hormigón en casa: 1 (C) / 4 (Sch) / 2 (P) / 0,5 (V). En términos de peso, se ve así: 300/1250/600 kg, agua - 180 litros.

Si toma cemento M400, obtiene hormigón M250, si cemento M500, luego mortero M350. Para soluciones de leyes bajas, es necesario reducir el contenido de cemento. Para la solución B20 (M250) hay otra receta: 1 (C - M500) / 2,6 (P) / 4,5 (Sch) / 0,5 (V) o en kg: 315/850/1050, agua - 125 litros por metro cúbico metro.

Más proporciones (cemento: arena: piedra triturada; agua - la mitad del cemento):

- 1:3.5:5.7 - M150 (para pisos, caminos);

- 1:2.8:4.8 - M200 (cercas, cimientos de garajes y baños);

- 1:1.9:3.7 - M300 (muros, cimientos corridos);

- 1:1.2:2.7 - M400 (muy fuerte, profesional, fragua y endurece rápidamente).

secreto sencillo

Hay una manera fácil de determinar proporciones. La piedra triturada se vierte en un balde vacío y se distribuye uniformemente. Utensilios medidos (una jarra de 1 litro) agregue agua hasta que su nivel sea igual al borde de la grava. El volumen de líquido es el volumen requerido de arena.

Además, se vierte piedra triturada, en su lugar se vierte arena con la misma lata de la misma cantidad que había de agua. Luego se vuelve a verter agua hasta cubrir la arena. Esto determina el volumen requerido de cemento. El último componente es el agua, su cantidad es del 50 al 60% del cemento.

El método se basa en el principio de que la arena llena los huecos entre los guijarros de grava y el cemento llena los espacios entre los granos de arena. En este caso, la fuerza de la solución será aproximadamente la misma que la de la piedra triturada. Este método no tiene en cuenta la expansión de los granos de relleno, algunos otros parámetros, pero es simple y puede usarse para estructuras no críticas.

Métodos de mezcla

La preparación de la mezcla de hormigón se realiza de dos formas:

- a mano;

- utilizando una hormigonera compacta (mecánica o automatizada).

Muchos se equivocan al creer que se necesita un recipiente para el amasado manual - no, la cocción se hace mediante un escudo de tablas, también usan escudos metálicos, de hojalata, artesas con varios materiales, la mezcla de hormigón se amasa incluso sobre una superficie plana y dura. Si el escudo está construido con tablas, estas deben quedar bien ajustadas e, idealmente, tapizadas con hierro para techos, aunque también se puede amasar simplemente sobre una lámina de dicho hierro con los bordes ligeramente doblados hacia adentro.

Primero, se vierte arena en un tobogán a lo largo del escudo, se hace un surco en el centro, allí se vierte cemento, se envuelve la arena poco a poco de arriba hacia adentro, removiendo poco a poco. Además, en dos palas, la arena y el cemento se mezclan 3-4 veces, luego todo se humedece con agua de una regadera y se vuelve a mezclar. Luego, la grava se arroja uniformemente, la mezcla se mezcla simultáneamente, se agrega agua gradualmente hasta que se forme la consistencia requerida.

Otra secuencia: cemento - agua - arena - grava (piedra triturada).

Existen dos tipos de estos dispositivos: con mecanismo gravitatorio o con mecanismo forzado. La más sencilla y asequible de primera. Se trata de una pera con palas en el interior, girando en posición inclinada. Para amasar, necesita alrededor de 2-3 minutos de rotación.

La preparación se lleva a cabo en etapas, por lo que la mezcla de concreto se mezcla bien:

- el mecanismo siempre enciende vacío;

- se vierte agua;

- vierta la mitad del cemento;

- quedarse dormido todo el gran relleno;

- agregue la segunda mitad del cemento;

- la arena se duerme gradualmente;

- rotación - 2-3 minutos.

Todo se vierte solo en un recipiente horizontal (máximamente inclinado). Cuanto más horizontal sea la hormigonera, mejor. Después de descargar el concreto, el tazón debe lavarse con agua para que no quede una solución solidificada. Hay pequeños mecanismos, son convenientes, pero a la vez no pueden mezclar más de 4 cubos de grava, si carga más, no podrá inclinar el recipiente, la mezcla será de mala calidad.

En invierno, el orden cambia: primero agua caliente, luego piedra triturada, cemento, arena. Potasa (carbonato de potasio), se agregan aditivos anticongelantes a la solución, pero necesita saber la medida, destruyen el refuerzo.