Losas y adoquines: populares, fáciles de usar y material disponible para el diseño de aceras, caminos, parques infantiles, elementos de diseño paisajístico en la calle, en el parque, jardín, en trama personal. Tiene muchas virtudes y Area Amplia aplicaciones, ya que es un recubrimiento económico, fácil de fabricar y seguro para el medio ambiente.

Adoquines fabricados cumpliendo con todas las matices tecnológicos, será resistente a la abrasión, resistirá muchos ciclos de congelación y posterior descongelación. Además, es fácil de instalar y, si es necesario, reemplazar las áreas dañadas, esto se puede hacer en cualquier momento.

Producción de losas de pavimento.

Hacer losas de pavimento no es difícil, la tecnología es bastante sencilla. y permite obtener como resultado una variedad de formas, tamaños y colores. El proceso de producción se puede dividir secuencialmente en etapas:

- preparación de formularios,

- preparación de hormigón,

- moldura,

- curado y secado de productos terminados,

- pelar,

- almacenamiento.

El más sencillo y adecuado, incluso para uso doméstico, es una tecnología de fundición por vibración que utiliza aditivos plastificantes. No requiere Altos precios En el equipo, si tienes las habilidades, es posible hacerlo tú mismo. El resultado son adoquines de hormigón de baja porosidad con una textura densa y una superficie lisa. Esto se consigue simplemente con la fundición vibratoria, cuando el hormigón se compacta bajo la influencia de vibradores electromecánicos sobre una mesa vibratoria especial.

Equipos y materiales necesarios.

Dado que las baldosas son de hormigón, en primer lugar se necesita una hormigonera, preferiblemente de tipo forzado, es decir, que actúe según el principio de una hormigonera. También necesitarás una mesa vibratoria, moldes para fundición y lubricante para ellos, mezcla de hormigón.

Se pueden comprar libremente moldes de varios tamaños y configuraciones. A la venta se encuentran caucho (son los más duraderos, soportan hasta 500 piezas fundidas), plástico y poliuretano (unos 200 ciclos de producción). Su variedad es muy amplia, los fabricantes también pueden fabricarlos bajo pedido, ya sean formas con un patrón, una determinada textura superficial o formas para brillo. Lajas para piso.

La lubricación es necesaria para un decapado sin problemas de los productos después de que el hormigón se haya endurecido. Se puede comprar en confeccionado y hazlo tú mismo. El lubricante más sencillo se prepara de la siguiente manera: 50 g. aceite mineral Se debe mezclar con 1,5 litros de agua hasta que se forme una emulsión. Pero es importante lograr el equilibrio adecuado de contenido de grasa, de lo contrario el lubricante puede estropearse. apariencia productos de concreto terminados.

La composición de la mezcla de hormigón es la parte más importante de la tecnología de producción. Esto incluye:

- piedra triturada dura de roca no metálica de 3 a 10 mm o, como alternativa, cribas de granito o grava;

- arena lavada limpia;

- marca de cemento M500;

- plastificante de hormigón;

- tinte seco;

- agua.

La composición de la mezcla se puede cambiar para obtener diferentes propiedades producto final.

Preparación de mezcla de hormigón.

La receta de losas es sencilla., pero requiere una preparación cuidadosa de todos los ingredientes y un cumplimiento metódico de la secuencia de acciones. No es difícil calcular la cantidad de cada componente si conoce las proporciones deseadas del volumen de sustancias.

Para una parte de cemento, debe tomar dos partes de una mezcla de arena y grava, 0,02 partes de plastificante y 0,2 partes de seco. pigmento colorante. La relación entre el volumen de agua y el volumen de la mezcla seca será 2: 3, es decir, para tres partes de la mezcla seca se necesitan dos partes de agua. Esta relación proporcionará resistencia al acabado. producto concreto y es el más adecuado para la producción casera.

También puede dar el siguiente cálculo del consumo aproximado de materiales por metro cuadrado de losas terminadas con un espesor de 4,5 cm:

- 23 kg de cemento;

- 56 kg de piedra triturada (grava o cribados);

- 390 g de plastificante.

Si el hormigón está coloreado, se necesitarán 1,5 kg para tal cantidad de materiales colorantes. El agua se agregará no por peso, sino por volumen de componentes secos.

por conseguir concreto de calidad, es necesario seguir algunas reglas para manipular plastificantes y tintes. No se pueden agregar en seco ni plastificante ni tinte a una mezcla de cemento y piedra triturada. El plastificante se diluye en agua caliente (70-80 grados C) (200 g de sustancia por litro de agua) y se añade en porciones a la solución de hormigón a mezclar. El tinte también se diluye en agua (40-50 grados C, 250-280 gramos de tinte seco por litro de agua) y se añade en la misma etapa que el plastificante.

Antes de comenzar a preparar la solución, es necesario enjuagar las paredes de la hormigonera con agua, ya que deben estar mojadas. Luego se vierte agua y, con agitación continua, se vierte cemento y arena en partes. Después de obtener una emulsión homogénea de agua y cemento, se añade piedra triturada. Por último se vierte el plastificante y el colorante, previamente diluidos. Es necesario mezclar la solución resultante hasta que quede homogénea, este proceso lleva algún tiempo. Si se planea que el volumen de producción sea pequeño, puede prescindir de una hormigonera y mezclar el mortero manualmente.

Ofrecemos ver las instrucciones en video para hacer losas de pavimento con sus propias manos.:

Rellenar formulario

Las características tecnológicas de cómo rellenar correctamente losas de pavimento son las siguientes. Es mejor llenar los encofrados con hormigón al principio hasta la mitad, luego deben colocarse sobre una mesa vibratoria. Una vez que comienza el funcionamiento de la mesa vibratoria, el hormigón comenzará a compactarse, como lo demuestran las burbujas de espuma en su superficie: así es como sale el aire de la mezcla. A medida que el concreto se asienta, se debe agregar hasta la altura requerida.

Además, si no se agrega grava o piedra triturada a la solución, puede aumentar la resistencia de la loseta colocando refuerzo en forma de malla de hierro o alambre en el molde de fundición.

El hormigón se puede verter en capas, por ejemplo, para ahorrar tinte. Lado delantero bloque terminado luego será coloreado y el resto será gris. La mezcla de color y regular se debe amasar por separado, solo es importante que su densidad sea la misma.

En promedio, los moldes con hormigón deben dejarse en la mesa vibratoria durante 4-5 minutos. Una vez finalizada la vibración, se deben colocar sobre una superficie plana. Los adoquines endurecidos no deben exponerse a la luz solar directa. Se necesitan hasta tres días para solidificarse por completo, dada la presencia de un plastificante.

Video sobre cómo verter formas de losas de pavimento en una parcela personal.:

Decapado y almacenamiento de losas de pavimento.

Para no dañar el molde durante el moldeado, es necesario calentarlo sumergiéndolo en agua a 50-70 grados Celsius, luego basta con golpearlo. Mazo de goma para que pueda "sacudir" fácilmente el producto terminado. Después del desmolde, los moldes están listos para un nuevo ciclo de producción.

Las losas de pavimento terminadas deben mantenerse hasta tres semanas sobre una superficie plana y también a la sombra, para que se endurezcan aún más y ganen resistencia. Para guardarlo, debe colocarlo "cara a cara", si hay varias filas, cubriendo cada una con una envoltura retráctil. Durante este tiempo, la baldosa se secará lo suficiente y adquirirá la resistencia necesaria para su uso.

Esta tecnología de fabricación es aplicable no solo a losas, sino que también se puede organizar la producción de bordillos. .

El uso de losas.

Dado que los adoquines son un material universal, se pueden utilizar en casi cualquier lugar. Parques infantiles, aparcamientos, calles peatonales, zonas de parques, carriles bici, propiedad privada de terrenos: esta es sólo la lista principal de destinos que se pueden ampliar fácilmente. Losas de pavimento decoran macizos de flores, fuentes, estanques de jardín, vallas decorativas y vallas, porches y terrazas, escalones de escaleras.

La colocación de esta cubierta permite que la tierra de debajo “respire”, ya que deja pasar el aire y el agua, y no contiene toxinas, aunque dificulta el crecimiento de las plantas. Pero el suelo aún conserva sus propiedades, a diferencia del suelo bajo hormigón sólido o asfalto.

Las losas pueden soportar estructuras pesadas, la humedad y las condiciones climáticas extremas no las destruyen. Estas propiedades se deben a que su composición es cercana a la del estructuras de concreto Utilizado en la construcción en soportes y techos de edificios. Es duradero y material duradero, poco afectada por el clima y el ambiente urbano agresivo.

Algunos ejemplos del uso de losas en su área suburbana.

Una plataforma cubierta con losas o caminos revestidos con este material se ven muy presentables. Sin embargo, el costo de dicha cobertura hace que los propietarios áreas suburbanas Piénselo tres veces antes de elegir un método de acabado. Por lo tanto, en este artículo consideraremos el proceso. autofabricación dicha cobertura. Con esta información podrás ahorrar en la compra de azulejos.

¿Cómo se fabrican los adoquines?

En condiciones industriales, el proceso de producción de baldosas se organiza mediante dos tecnologías:

- Vibrocompresión: llenar la matriz con una mezcla de trabajo con exposición simultánea a presión y vibración.

- Vibrocasting: llenar el molde con una mezcla y luego exponerlo a vibraciones.

En el primer caso, se obtiene una loseta particularmente duradera que puede soportar cualquier carga operativa. En el segundo caso se obtiene una baldosa de calidad aceptable, pero sin características de resistencia extremas.

Además, la tecnología de vibrocompresión implica el uso de herramientas tan costosas como una prensa vibratoria y una cámara de secado. El proceso técnico de vibrocasting requiere el uso únicamente de una mesa vibratoria que distribuye la solución sobre la matriz y exprime las burbujas de aire de la masa endurecida.

Experimentado Maestro de casa Se puede montar una mesa vibratoria con medios improvisados, ahorrando equipo, y se puede utilizar una habitación bien ventilada en lugar de una cámara de secado. Por tanto, en la mayoría de los casos, para la fabricación de baldosas en casa se utiliza el proceso de vibrocasting, que se comentará a continuación, junto con una descripción del diseño de la mesa vibratoria.

Elegir el tamaño y hacer la forma.

La producción de losas comienza con la fabricación de un molde. Sin embargo, antes de hacer la base para la fundición, es necesario determinar el tamaño de la loseta. Y espesor óptimo el producto terminado puede medir tres y cinco centímetros.

Es más difícil determinar el ancho y el largo, ya que las baldosas demasiado pequeñas complican el proceso de colocación, y los elementos grandes y pesados sufren deformaciones por el levantamiento del suelo y obligan al uso de mesas vibratorias profesionales que pueden soportar cargas de peso importantes.

Tamaños y formas

Sin embargo, las dimensiones óptimas en ancho y largo se conocen desde hace mucho tiempo y son 20 × 20 cm. Estas baldosas son fáciles de colocar: solo se colocan 25 elementos por metro cuadrado y su peso le permite hacer todo el trabajo usted mismo. sin atraer gente de fuera. Además, es mucho más fácil montar un encofrado cuadrado para vaciar que un triángulo o un hexágono.

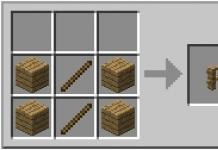

Para la fabricación de tres encofrados para baldosas necesitamos nueve metros de longitud. viga de madera sección 4×4 centímetros, un metro cuadrado de chapa galvanizada y un rollo de cinta adhesiva. Bueno, el proceso en sí se ve así:

- 1. Cogemos gajos de dos metros tal cual, y cortamos el tercero en cinco barras de 20 cm cada una.

- 2. Derribamos un rectángulo de 100 × 28 cm a partir de segmentos de dos metros y dos de 20 centímetros (se insertan barras cortas entre las largas y se fijan con clavos al final)

- 3. Colocamos las tres barras cortas restantes dentro del rectángulo, colocándolas en incrementos de 20 centímetros.

- 4. Envolvemos todas las barras con cinta adhesiva formando tres o cuatro capas que aíslan la madera de la humedad del cemento.

- 5. Cortamos una tira de unas dimensiones de 100 × 28 cm de la chapa galvanizada y la rellenamos con la "escalera" obtenida de las barras. Entonces puedes hacer la parte inferior del formulario y finalmente sujetar las barras de madera.

- 6. Repetimos todos los pasos anteriores dos veces más, obteniendo tres formas.

Con una de estas bases se pueden fabricar a la vez cuatro productos de hasta 4 cm de espesor, además, sobre un metro cuadrado de tablero de la mesa vibratoria se pueden colocar las tres formas fabricadas, obteniendo 12 baldosas. con área total 0,48 "cuadrado". En casa, esta actuación será más que suficiente.

Preparar el mortero: el punto de partida para hacer tejas

Para preparar una solución para verter baldosas, no necesitaremos una mezcla clásica de arena y cemento 4: 1, sino una composición ligeramente diferente, que incluirá los siguientes componentes:

- Grado de cemento 400 o 500 (este último es preferible al primero) - 1 parte.

- Grava fina lavada con un tamaño de grano de 1,0-1,5 cm - 2 partes

- Arena tamizada de río sin arcilla ni impurezas orgánicas - 1 parte.

- Fibra de refuerzo hecha de fibras de basalto o polipropileno o fibra de vidrio picada: 1/1000 parte del peso del cemento.

- Plastificante (sustancia que aumenta la resistencia de la loseta): hasta 1/100 del peso del cemento.

- Agua pura: de un cuarto a la mitad de la masa de cemento.

Todos los materiales anteriores se cargan en una hormigonera y se mezclan. Además, para preparar la solución, puedes utilizar un barril y mezclador de construcción. En este caso, al final se añade agua con un plastificante previamente diluido en ella.

Solución agitadora

La preparación de la mezcla se verifica con una llana: la solución debe escurrirse, pero no gotear.

Los volúmenes de solución de baldosas están determinados por el área de la superficie terminada o por la cantidad de baldosas. Las dimensiones de un producto terminado son 20 × 20 × 4 cm, por lo que el volumen de una losa de pavimento de bricolaje es de 1600 cm3 o 1,6 litros. Y para la fabricación de un metro cuadrado necesitamos al menos 40 litros de hormigón prefabricado.

Además, la solución debe prepararse al final, inmediatamente antes de verter las baldosas. Después de todo, la homogeneidad de la mezcla terminada se mantiene durante 10 a 15 minutos y durante este tiempo se debe completar el llenado.

Relleno y posterior procesamiento de baldosas.

El proceso de fabricación (vertido) de losas se puede dividir en cinco etapas. En el primero de ellos se prepara el molde: se lubrica su superficie interior. composición especial facilitando la extracción del producto terminado. Además, dicha composición puede reemplazar fácilmente cualquier aceite, desde el de girasol hasta el de motor (incluido el de minería).

En la segunda etapa, la solución se mezcla y es mejor colocar un recipiente para mezclar o una hormigonera cerca de la mesa vibratoria. Esto ayudará a reducir el tiempo para el siguiente paso, cuando la mezcla de agua, cemento, arena, grava y aditivos pasa a los moldes.

La tercera etapa comienza colocando el molde engrasado sobre una mesa vibratoria, cubriendo al menos el 70 por ciento de su superficie. De lo contrario, el proceso de fabricación se retrasará mucho tiempo. A continuación, con una llana o un cucharón, se saca la solución de la hormigonera o recipiente y se vierte en el molde. Además, en el proceso de vertido, la masa debe ser bayonetada. Para hacer esto, use una llana, sumergiendo la punta de la herramienta en la forma vertida.

Algunos maestros recomiendan colocar en el molde una malla de refuerzo hecha de alambre de acero con un diámetro de hasta 2 mm (antes del vertido). Pero si se usó fibra de refuerzo al mezclar la solución, entonces se puede abandonar el uso de una malla.

Después de llenar el formulario, se lanza una mesa vibratoria que exprimirá todas las burbujas de aire de la masa y compactará el relleno. Al mismo tiempo, la masa en el molde puede asentarse, por lo tanto, a medida que se contrae, el maestro tendrá que agregar un poco de concreto a cada celda y continuar con el procesamiento de vibración.

La cuarta etapa está dedicada al secado de productos. Saco los moldes de la mesa, los coloco sobre una superficie plana y los envuelvo. Envoltura de plástico. En tiempo seco habrá que humedecerlos, compensando la falta de humedad en el hormigón endurecido. Además, la temperatura exterior en este momento no debería bajar de los 10 grados centígrados. De lo contrario, la resistencia del producto será claramente insuficiente. Además, el lugar de secado deberá estar protegido de la luz solar directa y de la lluvia, por lo que la mejor opción En este caso habrá una plataforma horizontal bajo un dosel.

En la quinta etapa, se retira el producto del molde. Antes de eso, la baldosa debe permanecer en la película durante al menos una semana. Después de retirar el producto, lo colocaron bajo un dosel durante otras dos semanas. Sin embargo, la fundición de hormigón no alcanza el 100 por ciento de resistencia hasta el trigésimo día. Pasado este tiempo se puede utilizar como material de acabado, que distinguen los sitios en el patio y en área contigua así como senderos en el jardín.

La extracción en sí implica las siguientes acciones: se envía una manta vieja sobre una superficie plana, se voltea la forma y se golpea suavemente con un mazo. Las baldosas secas se salen fácilmente de sus cuencas y caen sobre una superficie blanda. Al final, los moldes sueltos se deben colocar al sol y secar durante el día.

Montamos una mesa vibratoria casera: los medios improvisados ayudan a ahorrar presupuesto

Para realizar el marco de una mesa vibratoria casera necesitamos 4 m de esquina con lados de 5 cm, 8 m de moldura de perfil con lados de 25 × 25 mm, una placa de acero de 5 mm de 1,2 metros de largo y ancho.

Como fuente de vibración utilizaremos una rectificadora para Cuchillos de cocina y otras armas blancas domésticas, en cuyo eje pondremos piedra de amolar con segmento seleccionado en medio radio. Además, se utilizarán cuatro amortiguadores del scooter para amplificar las vibraciones.

La fabricación misma de una mesa vibratoria comienza cortando espacios en blanco para ensamblar la base (marco). Para hacer esto, corte la esquina en bastidores de cuatro metros. A continuación, cortamos secciones de ocho metros del tubo perfilado (cuatro para el revestimiento superior e inferior).

El siguiente paso es ensamblar un segmento del marco. Para hacer esto, debe tomar dos esquinas y soldar entre ellas dos tramos de tubo perfilado de dos metros. El primer segmento se ubicará al ras con el extremo de las futuras patas (borde superior), y el segundo, a una distancia de 20 centímetros del extremo libre. El segundo segmento se ensambla exactamente de la misma manera. Luego, estos segmentos se interconectan mediante las barras transversales inferior y superior, formando el marco de la mesa vibratoria.

A continuación, debes preparar la encimera. Para hacer esto, se fija una máquina rectificadora en el centro de la placa de acero mediante tornillos o pernos insertados en orificios previamente perforados. Luego se instala la placa en el marco de la mesa (amoladora hacia abajo) y se marca la ubicación de las patas con tiza (para esto es necesario delinear el compañero de esquina en la zona arnés superior). Después de eso, se suelda un trozo de tubo de 5 centímetros en el lugar marcado, formando copas para los resortes. El diámetro interior de la tubería debe ser 2-3 mm mayor que las dimensiones del amortiguador.

En el siguiente paso, debe fijar cuatro amortiguadores del scooter en las esquinas del marco y colocar la mesa sobre ellos, colocando las espiras superiores del resorte en las copas de soporte. En la final en los ejes. máquina de molienda coloque muelas abrasivas con segmentos seleccionados y fije el botón de inicio.

Una vez que el enchufe de la máquina está conectado al tomacorriente, su eje comenzará a girar en círculos cortados, creando una vibración que irá a la mesa y se amplificará gracias a los resortes (amortiguadores). La longitud de este último se puede seleccionar en función de la carga operativa, en la que las copas del tablero no deben tocar el fleje superior de la cama.

¿Cómo teñir el cemento?

Un conjunto estándar de componentes para losas le permite obtener productos con características de alta resistencia y cero ventajas estéticas. Para eliminar esta distorsión, necesitará un tinte para cemento que cambie el color de la loseta terminada.

El proceso de tinción en sí implica dos enfoques. La primera es la adición de pigmento al hormigón en la etapa de mezcla de la solución. El segundo es un relleno en capas, cuando 2/3 de la profundidad de la baldosa está hecho de masa gris y el volumen restante se completa con una composición de color.

Técnicamente, se implementan aproximadamente de la misma manera: el pigmento se disuelve en agua caliente, en una fracción de masa igual al cinco por ciento de peso total solución. Solo en el primer caso necesitamos pintar todo el concreto, y en el segundo, solo un tercio de la composición. De aquí se desprenden, pues, todas las ventajas y desventajas del primer y segundo método.

El primer método tiene la ventaja de colorear toda la loseta de manera uniforme, por lo que no cambiará de color a medida que se desgasta. Pero la placa pintada de esta manera pierde sus características de resistencia. Además, se puede aplicar una paleta limitada de colores a la masa gris. Y los tableros pintados cuestan mucho más que los productos normales (grises).

La fundición en capas es otra cuestión. En este caso, se mantiene la alta resistencia de la base y se ahorra dinero al propietario: solo se pinta un tercio del volumen de la baldosa. Además, la parte coloreada del relleno se puede amasar sobre la base no de gris, sino hormigón blanco, que acepta cualquier color.

Formas para hacer azulejos con tus propias manos, ¿cuáles elegir?

A veces sucede que las ideas se encuentran en la superficie y simplemente no las notamos. Así es en este caso. Cuando se pregunta cómo hacer un azulejo con sus propias manos, lo primero que le viene a la mente es comprar formas ya hechas. Pero tampoco es necesario hacer esto.

Ahora muchos productos en las tiendas se venden en recipientes de plástico tan transparentes. Se trata de frutas y diversos productos semiacabados congelados, así como diversos confitería- tartas, tartas, hojaldres. Estas formas son adecuadas para hacer los azulejos lo mejor posible. Son duraderos y pueden soportar varios ciclos de fundición de baldosas de hormigón. Por cierto, utilicé en forma de moldes para hacer azulejos, recipientes con gusanos de mermelada; existen tales dulces, probablemente muchos lo sepan; los compré más de una vez para mis nietos.

La primera tienda a la que acudí en busca de ayuda para encontrar estas "formas" me suministró cantidades tales que fue suficiente para hacer unos 10 metros cuadrados de baldosas en 2 sesiones, después de lo cual rompí solo una de esas "formas caseras". y luego de - por su propio descuido. Además, no sólo no aceptaron el dinero, sino que también dijeron gracias y expresaron su deseo de volver.

Mi vecino del jardín, al ver mi trabajo, fue aún más lejos. Consiguió una bolsa de gránulos de plástico transparente y de colores con los que están hechas las botellas de plástico y los añade en distintas proporciones a la mezcla de hormigón. El azulejo es variado y hermoso. Pavimentó el camino en el jardín con estas baldosas con sus propias manos (las colocó en el centro) y a lo largo de los bordes colocó baldosas grises ordinarias sin gránulos (también hechas en casa).

Para los moldes para baldosas caseras, los requisitos también son los más comunes: resistencia y la cantidad requerida.

Te aconsejo que elijas formas que no queden crujientes, pero sí suaves al tacto, el material se parece a la silicona. Además, por mi cuenta, puedo aconsejarle que no elija formas completamente extravagantes: diseño por diseño y inusual por inusual, pero será difícil para un maestro novato colocar tales baldosas con sus propias manos.

Para unir mejor los mosaicos, seleccione formas con bordes suaves.

Por eso elegí los moldes de debajo de los gusanos de goma, porque tienen un ángulo de casi 90 grados y es un placer colocar las baldosas, y la basura no cae en las juntas entre las baldosas, por lo que también es muy fácil barrer los caminos de los azulejos caseros.

Con el mismo método, es fácil hacer no solo baldosas, sino también bordes para limitarlos a una sección de un camino o un patio. Los encofrados para bordillos de hormigón hechos en casa tampoco serán difíciles de elegir.

Cómo hacer losas de hormigón con tus propias manos: instrucciones paso a paso:

- Mezcle cemento y arena en proporciones de uno a tres. Cemento para la fabricación de mortero para baldosas, tome al menos la marca 500. (Más sobre cómo hacer hormigón con sus propias manos).

- Agregue gradualmente agua a la solución mientras la revuelve. La consistencia de la solución debe ser pastosa; no se resbale de la llana.

- Lubrique las superficies interiores de los moldes para baldosas con aceite; esto le facilitará quitar la loseta terminada cuando se seque.

- Ahora llena el molde de baldosas con mortero de hormigón. Haga esto presionando para que el formulario se llene de manera uniforme y densa. Al alisar la parte posterior de la loseta, no puede ser celoso: más irregularidades "en la parte inferior"; la adherencia será mejor durante la colocación posterior de la loseta.

- Ahora todavía puedes, por si acaso, agitar el encofrado para asegurarte de que el hormigón se haya dispersado sobre él. Todo, ahora puedes poner a secar los futuros azulejos caseros. Recomiendo ponerlo a secar bajo un toldo, es decir evitar la luz solar directa.

- Pasada una semana, puedes sacar la baldosa del molde y ponerla a secar bajo el mismo dosel. La segunda etapa de secado de las baldosas puede tardar hasta un mes para que nuestras baldosas caseras adquieran la resistencia y durabilidad necesarias. Recomiendo dejarlo secar sobre láminas de acero inoxidable; será más fácil de quitar, especialmente si lo pones todavía crudo.

Camino de bricolaje a partir de formas concretas.

El camino, estilizado como pavimentado con piedras o adoquines, no es más fácil de hacer con tus propias manos. Es cierto que será más difícil conseguir formas para un camino de este tipo que en el primer caso, cuando hablamos de hacer losas de hormigón simples con nuestras propias manos.

El encofrado para verter caminos en el jardín se puede hacer ordinario, rectangular.

Haz una altura de seis o siete centímetros, esto será suficiente. También puedes hacer una forma sencilla de 50 x 50 cm, y con ella puedes hacer 4 azulejos a la vez.

El proceso de fabricación de azulejos es simple: simplemente coloque el molde en el lugar que planea ennoblecer y decorar. Por supuesto, es mejor preparar la base con anticipación, quitar los baches y la hierba. Si desea obtener un revestimiento monolítico (por ejemplo, verter un camino sólido), vierta este lugar con una capa delgada de concreto y solo luego use un molde para baldosas. Luego llena los moldes con la solución. No olvide compactar bien la solución en los moldes, luego nivelar la solución con una llana o llana. Retira el molde y repite todo el proceso en una nueva ubicación. Puedes llenar los espacios entre estos pseudoazulejos caseros con más hormigón líquido- La construcción de la pista será más fuerte, las uniones entre las baldosas se pueden alinear con las juntas de los ladrillos; para mí, el ancho es perfecto.

Usamos encofrados metálicos para construir un camino de hormigón en el jardín.

- Construye con tus propias manos camino concreto mediante el uso encofrado metálico No es difícil ni siquiera para un constructor novato.

- Retiramos la tierra en el lugar donde está previsto el sendero del jardín.

- Presionamos aros en el suelo.

- Sacamos la tierra del medio de cada aro y llenamos el aro con la misma tierra del exterior.

- Apisonamos y echamos agua.

- En esto encofrado terminado echamos arena (la altura de la capa de arena debe ser de 5 a 7 centímetros, dependiendo de la uniformidad del camino y la cantidad de tierra eliminada).

- También nivelamos la arena vertida con una llana y la apisonamos, agregamos un poco de agua, solo para humedecerla ligeramente.

- Todo esto se rellena con una capa de hormigón. Recomiendo una solución de hormigón de esta composición - por 1 parte de cemento y 1 parte de agua - 4 partes de arena. Es posible usar menos arena (no hay cemento); de lo contrario, no obtendrá concreto, sino el camino de tierra más común.

- Las piedras demasiado grandes se pueden reforzar aún más si se refuerzan adicionalmente con pequeños trozos de metal, trozos de alambre o malla metálica. le agrego refuerzo sin fallar entonces es aún más confiable.

Si es necesario o deseado, se pueden agregar tintes a la solución de concreto para darle a la pasarela el aspecto de piedra natural. Aún más parecido a piedra natural Al hormigón se le darán grietas y abolladuras, protuberancias y depresiones artificiales y decorativas. Son fáciles de hacer incluso con una llana. Los bordes de las piedras se pueden empezar a doblar a la mañana siguiente. Hasta que la solución de hormigón haya ganado resistencia, los caminos deben estar bien bañados con agua. Para que el camino de hormigón del jardín no se agriete, no recomiendo trabajar en su construcción en días especialmente calurosos; no tendrá tiempo de regarlo.

También es posible decorar el camino del jardín con piedras artificiales de hormigón, si inmediatamente después del vaciado y hasta que el hormigón se haya endurecido, se pueden colocar varios patrones de azulejos, vidrio y pequeños guijarros en el hormigón aún húmedo.

Cómo hacer niñas de flores con hormigón.

Por cierto, a partir del hormigón y sus restos (incluso los que quedaron después del vaciado de losas) para el jardín, se pueden hacer no solo baldosas caseras, sino también niñas de flores de hormigón, que deliberadamente tienen un aspecto algo rugoso para dar entusiasmo adicional a los caminos de losas.

Necesitará:

- hormigón de grano fino

- paleta

- palo de madera

- 4 cubos de plástico de diferentes tamaños

- pesas (por ejemplo, piedras grandes)

- aceite de girasol o vaselina,

- cepillar

Entonces, para decorar tu jardín con tus propias flores de hormigón hechas a mano, engrasa los cubos. aceite de girasol para que luego las niñas de flores terminadas se puedan quitar fácilmente del molde: un cubo grande está adentro y uno pequeño afuera.

Mezcle el concreto según las instrucciones del fabricante, revuelva con una llana o un palo de madera limpio. Vierte la masa en un balde grande, sin añadir unos centímetros hasta el borde para que el hormigón no se desborde por los bordes cuando coloques el balde pequeño en su interior. Inserte un balde pequeño en un balde grande, presionando la masa de concreto, y coloque una carga en él para que no se mueva. Después de 2 días, el hormigón se endurecerá y será posible retirar los cubos con cuidado.

Losas de pavimento en parcela privada. cosa necesaria. senderos para caminar, , conviene cubrir el jardín con su ayuda. Ni el agua ni la suciedad interferirán con el movimiento por el territorio. Siempre puedes comprar losas de pavimento, pero no siempre estás satisfecho con el precio o la calidad, al mismo tiempo, este material se puede fabricar en casa. Aprenderá algo nuevo y ahorrará el dinero que tanto le costó ganar. ¿Cómo hacer losas con tus propias manos? Prepara herramientas, materias primas, moldes y ten paciencia. Todo el trabajo se puede dividir en varias etapas, no se pueden omitir.

- balde,

- mesa vibratoria,

- pala,

- hormigonera,

- paletas para materias primas,

- moldes para azulejos

Muchos se asustan ante la perspectiva de comprar una hormigonera o una mesa vibratoria. Esto no es necesario si vas a fabricar mosaicos para ti y no para la venta. Se puede pedir prestada una hormigonera a amigos o encontrarla en alquiler en un anuncio. El costo de alquilar una herramienta es menor que el precio de una loseta terminada.

Debe observar la cantidad de material para el sitio. Si necesitas un poco, ¿tal vez sea más fácil comprar un azulejo? Para los propietarios de una gran parcela privada, es mejor hacer las baldosas usted mismo. Es conveniente que puedas fabricar material de cualquier forma y color. Al crear un diseño de paisaje de autor, esto es importante.

La mesa vibratoria también se puede alquilar. Pero es más conveniente hacerlo usted mismo. Quizás más adelante alquiles esta herramienta tú mismo.

Al hacer baldosas, es importante que se libere todo el aire del hormigón. La mesa vibratoria ayuda a eliminarlo y a hacer que el material sea duradero. Para hacer esta herramienta, necesitará una esquina de metal de 50 por 50 centímetros. El marco de la mesa se fabrica mediante soldadura, lo cual es bastante sencillo.

El motor de arranque del coche funcionará como vibrador. Atornille 2 arandelas grandes en el eje. La velocidad está controlada por la distancia entre las tuercas. En esta etapa, es importante que los orificios de las tuercas sean compatibles. Para que la vibración se produzca horizontalmente, el motor de arranque y las patas de la mesa están conectados en posición vertical. Para mayor comodidad, el tablero de la mesa puede estar hecho de madera contrachapada. Esto creará condiciones adecuadas para trabajar y hacer que la herramienta sea duradera. El tamaño de dicha mesa puede ser cualquiera. Crea un instrumento con máxima comodidad para el trabajo.

Si no desea meterse con la mesa, la vibración se puede realizar a mano. Para ello, coloque el molde con azulejos sobre un taburete fijo y golpéelo con un martillo. Es necesario golpear hasta que aparezcan burbujas en la superficie de la solución. En cuanto los veas, podrás asumir que ha salido todo el aire. De acuerdo, es muy difícil trabajar así. Entonces, la mesa vibratoria la fabricamos nosotros mismos o la alquilamos. Cuando todas las herramientas estén listas, podrás empezar a trabajar.

Materias primas para la fabricación de losas.

Llegados a este punto, olvídate de lo que es ahorrar. Comprar materiales de calidad De lo contrario, no tendrá sentido trabajar. Las losas de pavimento en fábrica se fabrican teniendo en cuenta diferentes finalidades de uso. Puede servir como superficie o caminos. Esto deja una huella en la tecnología de producción y en la calidad del propio material.

Las baldosas de fábrica no deben temer las heladas ni los cambios de temperatura. Por estándares estatales el material se puede congelar y descongelar hasta 300 veces sin comprometer la calidad. La densidad de la baldosa es de al menos 40 MPa, ya que tendrá una carga diferente. Es importante que las baldosas no se deterioren el mayor tiempo posible.

No se permite que el contenido de humedad del material sea superior al 5%. De lo contrario, morirá después de 1 invierno. ¿Cómo hacer losas de pavimento con tus propias manos de la misma calidad que en la fábrica? Elige material Alta calidad y cumplir con la tecnología de producción.

Para hacer baldosas, necesitará cemento (al menos A-Sh-500), plastificante (grado C-3), tintes. color deseado, lubricación para moldes de tejas y cribas de granito. A continuación, procedemos a la elección de las formas del material.

La forma casera de fabricar azulejos se llama "vibrocasting". Es conveniente que cualquier material que tenga a mano pueda servir como formulario. Naturalmente, es más fácil llevar envases de plástico. Es fácil trabajar con ellos. Pero si estás pensando en un original figura geométrica, haz la forma exactamente con sus dimensiones.

Para hacer baldosas, puedes comprar lubricante, te ayudará a desmoldar fácilmente las baldosas. ¿No encontraste esta mezcla? ¡Hazlo tu mismo! Los materiales lubricantes son fáciles de encontrar. Es necesario llevar aceite para el coche y agua corriente. Dificultad para mantener la proporción, se necesitan 1,5 litros de agua y 50 gramos de aceite. Los componentes se combinan y se agitan durante 40 a 50 minutos seguidos.

No te equivoques con los cálculos. Cuando algo sale mal, la grasa saldrá grasosa. El azulejo finalmente sale torcido y poroso, en otras palabras, se casa. El lubricante líquido evitará que la loseta se salga del molde. Tampoco es una opción. Lubricar con la consistencia adecuada te ahorra tiempo y moldes. Cuando todo se hace con alta calidad, la misma forma se puede tomar unas 600 veces.

La preparación de la solución para el trabajo se divide en tres partes. Primero preparamos el plastificante. Su volumen debe ser del 0,5% de la cantidad de mezcla seca. El plastificante se diluye. agua caliente en la proporción de 200 gramos de material por 1 litro de agua. El componente seco no se puede agregar. Agua fría Tampoco disolverá las materias primas y quedarán grumos. Como resultado, aparecerán huecos y protuberancias en la loseta terminada.

El tinte para azulejos puede ser cualquiera. El material no es barato, pero puedes intentarlo. A la mezcla se le añade parte del hormigón pintado y parte del hormigón ordinario. Como resultado, la baldosa resulta duradera. Tenga en cuenta la cantidad de materias primas. Necesita un azulejo brillante, agregue más tinte.

En general, el porcentaje de tinte en la solución debe ser al menos del 5% de la cantidad de material seco. El tinte se diluye en una proporción de 1: 3 y solo con agua tibia. La solución terminada debe parecerse a arena húmeda, siempre que ya haya agregado allí el tinte y el plastificante.

A continuación, vierta agua en la hormigonera y ponga cemento. Batir hasta obtener una masa líquida y sin grumos. Agrega las cribas de granito y vuelve a batir hasta obtener una masa de un color. El último componente será una mezcla de tinte con un plastificante. Es necesario mezclar la solución hasta tal punto que todo quede bien teñido y adquiera un tono brillante.

Cómo calcular la cantidad de material necesario.

Puedes elegir el material usando cálculos simples. Tomamos como muestra 100 metros cuadrados de material terminado. Para realizar este volumen se necesitarán 3,5 toneladas de cemento, un tinte en una proporción del 5:10% de la cantidad total de materias primas, unos 4,5 toneladas de tamices de granito, un plastificante en una proporción del 0,7% de la masa de concreto. El espesor de las baldosas en este caso será de 5,5 centímetros. Naturalmente, cada sitio necesita su propia cantidad de mosaicos. Pero, gracias al ejemplo, podrás calcular fácilmente tu volumen de materias primas.

Tome los formularios preparados y llénelos con una solución. No está mal para tomar malla metálica(eslabón de cadena) y proceda de la siguiente manera: llene 0,5 formularios con una solución, coloque la cuadrícula en forma transversal y rellene el formulario nuevamente hasta el fallo. Este método aumentará la resistencia del material terminado.

Los formularios preparados se colocan sobre una mesa vibratoria y se observan. Durante las vibraciones, la materia prima se comprimirá. El vacío resultante se vuelve a llenar con una solución, sin detener las vibraciones. Deben pasar unos 6 minutos antes de que aparezca espuma en la superficie de la loseta. el color blanco. Esto significará que no habrá más aire en el material.

La solución de trabajo no debe ser líquida. Esto es fácil de comprobar: voltee el molde con una solución. Si no baja, has hecho todo bien. En el proceso de llenar el formulario, la materia prima debe agarrar firmemente los bordes del formulario. Una vez que todo el aire ha salido de la composición, se retira la baldosa de la mesa vibratoria.

Los formularios procesados deben colocarse en paletas preparadas previamente y esconderse en un lugar donde no haya sol. Allí la teja vale 2 días. Esto es suficiente para secarlo por completo. No se recomienda tocar los palets y reorganizarlos de un lugar a otro. Se puede formar un vacío en la baldosa o alterar su forma geométrica.

La baldosa se desmolda sin problemas si se coloca el molde en agua caliente por unos pocos minutos. La temperatura del agua debe rondar los 65 grados. Luego, el molde se coloca sobre una mesa vibratoria durante 15 segundos y se estirará fácilmente sin perder calidad.

Hacer azulejos usted mismo es un trabajo interesante, interesante y sencillo. Elija formas de materiales que le ayudarán a crear un paisaje de sitio único en el futuro. La idea de que lo hayas hecho tú mismo complacerá a tu ego durante muchos años.

Video sobre cómo hacer losas de pavimento con tus propias manos.

Hoy en día, las baldosas de hormigón para caminos y parques infantiles se utilizan en todas partes. Sin embargo, su precio no siempre coincide con la calidad. Las muestras compradas a menudo no resisten ciclos repetidos de congelación y se agrietan después de 2 o 3 años. Para obtener adoquines de alta calidad, debe aprender a hacer losas con sus propias manos. El proceso no requiere la compra de equipos y materiales costosos. Lo principal es comprender la tecnología de producción, elegir la forma y amasar la solución "correcta".

La tecnología de fabricación de losas es bastante sencilla. Sin embargo, hay muchos matices que deben tenerse en cuenta a la hora de planificar la organización. proceso de manufactura.

Frente al sitio con losas

Vibrocasting o vibropressing: la elección del método.

El proceso de creación de losas tiene dos direcciones principales: vibrocompresión y vibrocasting. Tecnológicamente, se caracterizan por algunas diferencias, lo que incide en las características del producto terminado.

El primer método implica el uso de equipos costosos: una prensa vibratoria y una cámara de calor. La solución con una pequeña cantidad de agua se introduce en el molde, se compacta, se somete a presión y vibración. Después de eso, los espacios en blanco van a cámara de secado. A temperaturas elevadas y alta humedad, las losas ganan resistencia suficiente para su colocación en lugares con mucho tráfico.

La tecnología de vibrocasting implica la compactación de la mezcla de trabajo bajo la influencia de vibraciones: la solución se distribuye uniformemente sobre la forma y se compacta. Los moldes llenos se trasladan a rejillas de secado y se retiran dos días después. azulejo terminado.

Vibrocompresión de losas de pavimento.

Hacer losas de pavimento en casa solo es posible mediante vibrocasting. Para el trabajo, puede utilizar herramientas y equipos económicos y hacer una mesa vibratoria con sus propias manos.

El ciclo de producción consta de las siguientes etapas:

- Preparación de moldes.

- lote mezcla de concreto.

- Moldeo sobre mesa vibratoria.

- Exposición y secado en formas, aproximadamente dos días.

- Decapado de azulejos.

¡Importante! Las baldosas fabricadas con la “tecnología de vibración” son ideales para dar forma senderos del jardín y caminos. No es adecuado para estacionamiento, ya que en términos de características de resistencia es inferior a los productos prensados.

Adoquines vibrocast caseros

Equipos y herramientas para organizar el proceso.

La conveniencia de adquirir tal o cual equipo depende de la escala esperada de producción de losas en el hogar. Sin embargo, para trabajar necesitarás:

- Formularios. El mercado de la construcción ofrece amplia elección moldes para el hogar y producción en masa adoquines. El material del formulario determina la conveniencia y durabilidad de su uso:

- modelos de silicona - creando complejos superficies estructurales, la forma resistirá 50 ciclos;

- plástico (simplicidad de ornamentación, resistencia y durabilidad) diseñado para 800 ciclos de producción;

- formas de poliuretano: mantienen bien la "geometría" de la loseta, la vida útil es de 100 ciclos.

- Rejilla y cobertizo para secado. El lugar de "fraguado" del hormigón debe cumplir una serie de requisitos:

- bastidores horizontales: las distorsiones de la base de las formas son inaceptables;

- encontrar un sitio a la sombra: la exposición a la luz solar está plagada de grietas en los productos terminados;

- la presencia de un dosel que protege de la lluvia.

¡Importante! Mínimo temperatura permitida para el secado natural de losas - + 10 ° С.

La variedad de formas para la producción de azulejos.

Para trabajar necesitará equipo adicional: un balde, una pala, un nivel y guantes de goma.

Instrucciones para crear moldes para azulejos.

En casa, puede crear un molde para losas con sus propias manos a partir de madera, plástico, yeso o medios improvisados.

Opción 1. Hacer un molde de madera a partir de tablas y madera contrachapada:

- Recorte dos partes del tablero, cuya longitud sea 3 cm más alta que los bordes de la baldosa y su altura sea 2 cm más grande.

- Dos detalles más deben coincidir exactamente con las dimensiones de la baldosa.

- Fije las tablas con esquinas de hierro; debe atornillar los tornillos, que se pueden quitar fácilmente después de que el concreto se haya endurecido.

Consejo. Al verter la solución en forma de madera es deseable poner malla de refuerzo en el medio del espesor de la baldosa.

Moldes removibles de madera

Opción 2. La forma más sencilla de crear un molde es cortar el fondo de un recipiente de 5 litros. botella de plástico.

La altura determinará el espesor de las losas. Además, como formas simples Los envases y embalajes de plástico de desecho servirán. Si coloca una malla u hoja estampada en el fondo antes de verter, la parte frontal adquirirá una superficie en relieve.

moldes de plastico para losas de pavimento

Opción 3. Creando una plantilla de yeso:

- Preparar mezcla de yeso y un elemento de revestimiento ejemplar, como una baldosa cerámica texturizada con un patrón sobresaliente.

- Haga un encofrado de madera según la forma de la pieza de trabajo e inserte una loseta en él.

- Trate la plantilla con grasa; esto evitará que el yeso se pegue.

- Diluir el yeso con agua añadiendo un poco de plastificante.

- Vierta la masa resultante en el formulario.

- Pasado un día, retirar el encofrado y retirar las baldosas.

Plantilla de yeso casera para azulejos.

La desventaja de la plantilla de yeso es la fragilidad. Cuando se golpea o se cae, existe una alta probabilidad de que el formulario se agriete.

Opción 4. Tener las habilidades para trabajar maquina de soldar, será posible hacer estructura metálica una forma sencilla de piezas de refuerzo o listones. “Recorte” tiras de metal de 5 cm de ancho según las dimensiones de la futura loseta y suéldelas. Proporcione asas para facilitar su uso.

Forma hexagonal metálica

El mortero de alta calidad es la base de la durabilidad de las losas.

La composición del mortero para losas incluye:

- cemento;

- relleno grande y pequeño;

- teñir;

- plastificante;

- fibra de vidrio;

- agua.

El cemento de calidad no contiene grumos.

Los componentes se combinan en una dosis estricta y se imponen ciertos requisitos a cada componente.

La tecnología de fabricación de losas de pavimento en el hogar o en producción implica el uso de cemento Portland de grado M 500 (mínimo - M 400). Una condición importante es la calidad y "frescura" del cemento. A la hora de comprar es necesario comprobar la fecha de producción (cada mes la composición pierde el 5% de sus propiedades), la ausencia de grumos y la fluidez.

Consejo. La prueba rápida ayudará a determinar la calidad del cemento. En alcalino agua mineral Amasar la masa de cemento y enrollarla formando un disco fino. El buen cemento se secará en unos minutos. Si tardó aproximadamente una hora en secarse y el disco se cubrió de grietas, entonces la composición se complementa con impurezas extrañas y un aglutinante de baja calidad.

Arena y grava - masillas de mortero

Como relleno grande se utilizan cribas de granito puro, guijarros o escoria. Relleno fino: arena de cantera o de río sin arcilla ni impurezas. Si, después de comprimirla en un puño, la arena conserva la forma de una coma, esto indica un alto contenido de componentes arcillosos.

La elección del plastificante para la fabricación de la mezcla.

Plastificante para losas, por su alta capacidad de dispersión, regula la viscosidad de la mezcla, aumentando la resistencia, la resistencia al desgaste y la resistencia a la humedad del producto. Los expertos recomiendan agregar componentes de marca a la solución: Plastimix F, Master Silk, "Component". El "Superplastificante C-3" ha demostrado ser excelente.

Para refuerzo mortero de hormigón Se utiliza fibra. Adecuado fibra de polipropileno Micronix 12 mm, fibra de vidrio triturada o fibra de basalto MicronixBazalt 12 mm.

¡Importante! La longitud de la fibra no debe exceder el tamaño del relleno grueso en la mezcla de concreto.

Tipos de fibra utilizados

Las proporciones óptimas de mortero para losas se indican en la tabla.

La proporción de componentes en solución.

Los matices de teñir adoquines caseros.

Se seleccionan pigmentos minerales y orgánicos para colorear azulejos. Los colorantes artificiales a base de minerales tienen un alto poder colorante, resistencia a productos químicos y temperaturas extremas. Los pigmentos naturales te permiten lograr tonos apagados. tonos naturales.

Antes de hacer losas, debe decidir el método de teñirlas:

- coloración del producto terminado;

- agregando tinte a la masa cruda.

Teñir losas de pavimento

El primer método es bastante laborioso, ya que pintura de alta calidad toma mucho tiempo. Para acelerar el proceso, puede utilizar una pistola rociadora, pero en este caso es difícil lograr una tinción uniforme.

La segunda forma es más costosa. Los tintes secos que proporcionan una capa repelente al agua son costosos y para lograr un color duradero y color rico deberá agregar aproximadamente un 7% en peso de concreto. Por lo tanto, muchos artesanos y fabricantes utilizan el método de vertido de dos capas.

El molde preparado se rellena hasta la mitad con hormigón coloreado y, en la parte superior, incoloro. Es importante que el intervalo entre empastes no supere los 20 minutos. Además del ahorro, este método aumenta las características de resistencia de los adoquines.

Producción paso a paso de baldosas por contracción por vibración.

Analizaremos por etapas cómo hacer losas de pavimento en casa utilizando tecnología de vibrocasting. Para hacer adoquines, necesitará construir una mesa vibratoria simple.

Esquema de fabricación de una mesa vibratoria.

Construcción de una mesa vibratoria con medios improvisados.

La mesa vibratoria tiene un diseño de fácil fabricación y mantenimiento.

Para crearlo necesitarás los siguientes materiales:

- chapa de acero con un espesor de 5-10 mm - debajo de la encimera;

- esquina metálica 5 * 5 cm - para crear parachoques en la mesa;

- canal con orificios para fijar el motor;

- tubos de 4 * 4 cm y 2 mm de espesor - postes de soporte;

- tubos de 4 * 2 cm - para la fabricación de barras transversales superiores;

- placas de metal: la formación de la base de los soportes;

- resortes que proporcionan vibración;

- pernos y arandelas para fijar el motor;

- motor eléctrico (IV-99E, IV-98E) con una potencia de 0,5-0,9 kW;

- cable eléctrico, interruptor, enchufe.

Secuencia de fabricación:

Preparando el molde y mezclando la solución.

Antes de llenar el formulario, se debe lubricar con una emulsión especial ("Lirossin", "Emulsol") o utilizar sus sustitutos:

- solución de jabón;

- aceite vegetal;

- aceite de motor.

Consejo. No es deseable lubricar el molde. salmuera- deja manchas en la superficie del producto y la plantilla se deteriora rápidamente.

La solución se mezcla en una secuencia determinada de acuerdo con recomendaciones temporales:

- Primero se mezclan arena, plastificante y tinte. El tiempo de amasado es de 30 a 40 segundos.

- Se agregan piedra triturada y cemento a la mezcla seca. Con esta composición, la hormigonera trabaja un minuto más.

- Luego se introduce agua poco a poco hasta obtener una consistencia suficientemente densa.

- La etapa final es la adición de fibra y volver a amasar durante un minuto.

Agregar componentes de mortero a la hormigonera

Una mezcla de azulejos de bricolaje no debe fluir por la llana, pero al mismo tiempo debe ser fácil llenar el molde.

Vibrocolado y secado de losas

Tecnología de formación de adoquines:

- Coloca los moldes engrasados sobre una mesa vibratoria y vierte en ellos la solución.

- Activa el modo vibración durante 5 minutos.

- Si aparece una película blanca en la superficie de la mezcla, apague el motor. Una agitación excesiva puede provocar la separación de la solución.

- Reorganice los espacios en blanco en las rejillas, cúbralos con una envoltura de plástico y déjelos durante 2-3 días. Asegúrese de comprobar la uniformidad de la superficie de las rejillas. Si las baldosas se secan en una pendiente, no será posible colocarlas uniformemente en el camino.

Desmoldeo de losas de pavimento caseras

Desmolde del producto terminado y limpieza de moldes.

Cuando el hormigón fragua, la loseta se puede retirar del molde. Para facilitar el desmoldado, se introduce el molde con el relleno en un recipiente con agua calentada a 60°-70°C. Cinco minutos más tarde, el producto terminado se golpea con un mazo de goma sobre una superficie suave; puede extender la colcha vieja.

La baldosa “en bruto” se seca en las mismas rejillas durante otros 7 días, luego se pliega en paletas y al cabo de un mes adquiere la dureza definitiva. Sólo entonces el material estará listo para revestir las vías.

Vierta las formas gastadas con solución salina (30 gramos de sal de mesa por 1 litro de agua), limpie, enjuague y seque.

Losas de pavimento con guijarros de río.

Azulejos decorativos con piedra: clase magistral.

En un área suburbana, los adoquines se ven hermosos en estilo paisajístico utilizando piedras de río. tecnología simple hacer losas de pavimento con sus propias manos, la composición disponible de la mezcla y materiales naturales le permitirá realizar la idea en su casa de campo.

- Cuando la composición esté lista, presione las piedras en la solución.

- Cubrir los moldes con celofán y dejar secar cuatro días. Dos veces al día, riega los espacios en blanco.

- Cuando la baldosa comienza a alejarse del encofrado, el producto se puede retirar y secar sin molde.

Creación de composición y apisonado de piedras.

Hacer losas con tus propias manos es un proceso fascinante. Guiado instrucciones paso a paso, será posible crear un original y producto de calidad Diseñado para uso a largo plazo en el patio o jardín. Si no hay certeza de éxito, vale la pena estudiar el tema más profundamente consultando con expertos.