Para empezar, tendremos en cuenta el hecho de que el trabajo en máquinas CNC se realiza con herramientas de corte de uso general (es decir, dicha herramienta se usa en máquinas que tienen control manual). Pero no todo es tan simple, porque si la herramienta se usa en máquinas CNC, debe cumplir con los siguientes requisitos: debe tener una alta calidad de afilado, ser intercambiable y debe cumplir con mayores requisitos de rigidez y resistencia al desgaste.

Un tipo de herramienta de corte es un cortador. Entonces, con una herramienta de torneado, puede realizar muchas operaciones, incluso en máquinas CNC. Y, por supuesto, las herramientas de torneado difieren en su propósito.

Por lo tanto, se identificaron los siguientes subsistemas:

Fresas de torneado que realizan operaciones tales como torneado, roscado, mandrinado, ranurado, corte en máquinas de series medianas y ligeras;

Fresas de torneado que realizan un trabajo especial (por ejemplo, una fresa con forma o una fresa para mecanizado por plasma);

Fresas giratorias que se instalan en máquinas pesadas, rotativas y grandes;

Fresas giratorias montadas en máquinas TPM y polivalentes.

Subsistema cortador para máquinas CNC.

Echemos un vistazo más de cerca al subsistema de corte para máquinas CNC. Entonces, por ejemplo, un cortador con un cierre de cuña SMP modernizado, una tachuela de cuña, sirve para realizar operaciones preliminares y finales en máquinas universales. La conclusión es presionar la cuña SMP contra el pasador y la placa base. Al tener tal sujeción, podemos observar un borde de corte auxiliar abierto.

Y ahora, considere los subsistemas de cortadores que componen los cortadores de ranurado y los cortadores de corte de torneado.

Entonces, según las características estructurales, el cortador puede ser:

1. Soporte de corte, en el que se sujetan mecánicamente insertos de corte de carburo reemplazables no reafilables.

Este cortador tiene en su estructura: una abrazadera con resorte, una placa de corte de un solo filo que no se rectifica, un soporte.

Para instalar el inserto de corte en la ranura en forma de V del casquillo del soporte, se necesita una protuberancia en forma de V directamente en la superficie de apoyo de este mismo inserto.

También me gustaría señalar que si los insertos de corte están hechos de aleaciones duras con un revestimiento resistente al desgaste, la durabilidad aumenta de 2 a 3 veces.

2. Corte, con placas soldadas de aleación dura.

Aquí, las nuevas marcas de soldaduras (incluidas las de tres capas) ya se utilizan para la fabricación. Y el soporte puede estar hecho de acero 35KhGSA o 30KhGSA, lo que reduce significativamente, o mejor dicho, elimina virtualmente el agrietamiento durante la soldadura. por lo tanto, hay una reducción en el consumo de incisivos de 3 a 4 veces.

La muy buena calidad y precisión del afilado conduce a una reducción en el costo del afilado primario (alrededor de 0,3 - 0,4 rublos).

3. Soporte de ranura, en el que se sujetan mecánicamente insertos de corte de carburo reafilables reemplazables.

Por su nombre, está claro que dicho cortador debe usarse para cortar una ranura (con dimensiones exactas). El elemento de corte no es más que una placa de carburo fabricada de acuerdo con GOST 2209-83. La estructura de este cortador incluye: un soporte, una placa de corte (que tiene una forma prismática), un elemento de empuje (que parece una galleta), un tornillo de ajuste y una abrazadera.

Para evitar el desplazamiento transversal de la superficie de soporte de la placa de corte, esta (la placa) se hace en ángulo hacia un lado y la fijación se realiza con una abrazadera. El tornillo de ajuste asegura que el inserto de corte se extienda después del reafilado y, posteriormente, fija este mismo inserto, evitando así el desplazamiento longitudinal.

La base de este diseño fue la producción de fresas ranuradoras, que permiten el procesamiento de ranuras internas roscadas, angulares, rectas y externas angulares y rectas.

Bueno, vale la pena señalar que la operación racional implica al menos 20 rectificaciones.

4. Láminas de corte con placas de corte reemplazables de aleación dura.

(Pero, dicho cortador es principalmente aplicable para máquinas universales con control manual)

Dicho cortador tiene en su estructura: un bloque (que está fijado en el portaherramientas), una placa de corte de dos filos que no se rectifica, que está fijada por una hoja elástica del portaherramientas, y un portaherramientas laminar.

El cortador se vuelve más versátil porque el soporte de la placa le permite ajustar los indicadores de su salida del bloque a un tamaño determinado.

5. Ranurado, en el que se sujetan mecánicamente insertos de corte de carburo reemplazables no reafilables.

Este tipo de cortador tiene en su estructura: un soporte, un tornillo de sujeción con una arandela, una placa de corte de dos filos. La placa de corte está asegurada con un tornillo. En cuanto a la presencia de dos filos de corte, esto le permite ahorrar aleación dura.

Además, vale la pena señalar el subsistema de cortadores multipropósito, que consiste en cortadores prefabricados, que permiten el torneado de desbaste, semiacabado y acabado de piezas de trabajo de hierro fundido y acero.

Por lo tanto, las piezas de trabajo se pueden someter a torneado, recorte, procesamiento, ranurado, mandrinado.

El subsistema incluye un pequeño número de grupos:

OTT

El cortador de este grupo se instala en tornos pesados (diámetro de pieza 1250 - 4000 mm) y en máquinas rotativas (diámetro de pieza 3200 - 12000 mm), que tienen portaherramientas convencionales.

ICC

La fresa de este grupo se instala en tornos pesados con portaherramientas lamelares de máquinas CNC.

OMS

El cortador de este grupo se instala en tornos grandes (diámetro en bruto 800 - 1000 mm) con portaherramientas estándar y máquinas rotativas (diámetro en bruto 1600 - 2800 mm).

Es necesario mejorar la calidad de la herramienta de corte de todas las formas posibles, incluso, utilizando la experiencia de los inventores, desarrollar nuevos métodos de fijación y cambio de placas, utilizar tecnologías avanzadas para aumentar la productividad laboral.

Enviar su buen trabajo en la base de conocimiento es simple. Utilice el siguiente formulario

Los estudiantes, estudiantes de posgrado, jóvenes científicos que utilizan la base de conocimientos en sus estudios y trabajos le estarán muy agradecidos.

Publicado en http://www.allbest.ru/

cortadores CNC

Introducción

Las fresas de torneado están diseñadas para realizar toda la variedad de operaciones diferentes en máquinas CNC, en GPM y GPS, así como en máquinas de torneado manuales.

Diferencias de las herramientas de torneado según su finalidad.

Por finalidad, el sistema de torneado de fresas se divide en los siguientes subsistemas: fresa torno afilado

Para torneado exterior, mandrinado, roscado, ranurado y corte en máquinas de series ligeras y medias;

Para trabajos en tornos grandes y pesados y máquinas rotativas;

Para trabajos en GPM, máquinas polivalentes con complejos robóticos incorporados para cambio automático de herramientas;

Para trabajos especiales (fresas para mecanizado por plasma, perfiladas).

Cada uno de los subsistemas tiene sus propias características específicas, debido a muchos factores, principalmente el diseño del equipo, su finalidad tecnológica, etc. El sistema de incisivos se basa en principios metodológicos generales y prevé:

Desarrollo (selección) y unificación de métodos confiables para la fijación de insertos reemplazables en el soporte (incluidos cortadores sólidos y compuestos, con insertos soldados, prefabricados);

Garantizar una trituración y eliminación satisfactorias de las virutas de la zona de corte;

Precisión de posicionamiento suficientemente alta de las partes superiores de las placas reemplazables (debido a la creación de bases de encaje precisas);

Cambio rápido y facilidad de remoción y reemplazo de placas intercambiables, elemento de corte o casete (bloque);

Unificación y la reducción máxima permitida (reducción al valor óptimo de los indicadores técnicos y económicos de producción y uso industrial) del número de métodos para fijar insertos en un soporte;

La posibilidad de utilizar toda la gama y tamaños de placas reemplazables de producción nacional y extranjera;

Conformidad de los parámetros de precisión de los cortadores con los estándares internacionales;

Uso obligatorio de sujetadores especiales (tornillos, pasadores, etc.) de mayor precisión y confiabilidad, desarrollo de nuevas formas y tamaños de insertos de corte, formas de sus superficies frontales, proporcionando trituración y eliminación de virutas satisfactorias;

Utilizando la experiencia de innovadores e inventores;

El uso de tecnologías progresivas de ahorro de recursos para la fabricación de sujetadores, llaves; capacidad de fabricación y rentabilidad de la fabricación (ahorro de materiales y mano de obra);

La posibilidad de utilizar plaquitas de metal duro compuestas (fundidas, sólidas, pegadas y otras conexiones similares) con portaherramientas (portaherramientas) en casos de indudable eficiencia técnica y económica o la imposibilidad de diseñar una fresa en versión ensamblada (principalmente para pequeñas secciones de portaherramientas, algunas operaciones de taladrado y corte, etc.).

Los subsistemas de diseños de cortadores se crean sobre la base de la práctica mundial generalmente aceptada del sistema de formas de soportes y ángulos en el plan para garantizar todas las operaciones de torneado. Por ejemplo, para el subsistema de torneado exterior y mandrinado de la forma de portaherramientas, que aseguran la implementación de toda la variedad de transiciones de torneado, se prevén normas internacionales (ISO 5910, 5909, etc.) y nacionales.

1. Esquemas básicos de incisivos

En la actualidad, a pesar de la gran variedad de diseños y esquemas de puntos de fijación para insertos poliédricos reemplazables en soportes, los principales fabricantes extranjeros de cortadores utilizan un número muy limitado de métodos de sujeción en la producción en masa. Su número también está limitado en los subsistemas de cortadores domésticos. Por ejemplo, en subsistemas para torneado exterior y mandrinado en máquinas herramienta de series ligeras y medias, se adoptan cuatro esquemas básicos para el diseño de unidades de fijación SMP (designación de fijación según GOST 26476-85):

Sin agujero - por sujeción (tipo C);

Con un orificio cilíndrico: un mecanismo de palanca (tipo P);

Pasador y abrazadera (tipo M);

Con agujero toroidal - mecanismo de tornillo (tipo S).

Las placas sin orificio se fijan de acuerdo con el método C. Se toma como base el diseño ampliamente utilizado en las plantas de automóviles. Con este método de fijación, los insertos de corte se basan en un casquillo cerrado del soporte a lo largo de dos superficies de base y se presionan contra la superficie de apoyo desde arriba con una abrazadera. La remoción rápida de la placa es proporcionada por un tornillo diferencial. La placa base de carburo se fija con un tornillo en el soporte del cortador o un manguito de resorte dividido.

Los cortadores con fijación SMP según el método C tienen varios diseños: para cortar insertos con y sin ángulo positivo; con placas base; sin placas base.

Cabe señalar que las SMP de ángulo positivo tienen 2 veces más filos de corte que las SMP de ángulo positivo. Las ranuras rompevirutas están hechas en la superficie frontal del SMP con un ángulo trasero para triturar y eliminar las virutas de drenaje. Cuando se utiliza SMP sin ángulo de incidencia, se utilizan rompevirutas aéreos.

Los cortadores con placa base se utilizan ampliamente en torneado y mandrinado; cortadores sin placa base: al perforar pequeños orificios y girar en máquinas de series ligeras (sección h [ b del soporte del cortador 12 x 12 ... 16 x 16 mm). El funcionamiento de las fresas ha demostrado que cuando se trabaja en máquinas universales y especiales en producción a gran escala y en masa, las fresas con rompevirutas de carburo han demostrado su eficacia.

En tales cortadores, es posible utilizar SMP de aleación dura, cerámica, etc.

Los cortadores SMP positivos proporcionan una reducción en las fuerzas de corte, por lo que se recomiendan para su uso cuando se mecanizan piezas no rígidas. Estos cortadores también se pueden utilizar con rompevirutas aéreos. Para torneado exterior y mandrinado en fresas con método de sujeción C, se utilizan SMP cuadradas, triédricas, rómbicas, así como plaquitas de paralelogramo del tipo KNUX con fijación con una tachuela rizada especial. SMP con un orificio cilíndrico central se fija con un mecanismo de palanca según el método P y un montaje de cuña modernizado (intersección de cuña) según el método M. La fijación mediante un mecanismo de palanca es la más racional para cortadores con una sección de soportes de 20x20 a 40x40 mm. Este diseño se usa efectivamente en máquinas CNC. Se ha desarrollado un diseño original nacional del mecanismo de palanca, que corresponde a los mejores estándares mundiales, y para su propósito previsto está completamente unificado con los diseños de cortadores producidos en algunas grandes plantas de construcción de maquinaria de la industria nacional, y con herramientas fabricadas en el extranjero.

SMP se basa en el zócalo cerrado del soporte, y la palanca, impulsada por el tornillo, lo tira hacia las dos paredes laterales del zócalo y lo presiona firmemente contra el soporte. La placa base se fija con un manguito partido.

El diseño del soporte brinda la capacidad de rotar o cambiar el SMP de manera rápida y precisa y sujetarlo de manera segura. Permite toda la gama de nuevas plaquitas progresivas nacionales y extranjeras, así como SMP con una forma compleja de la superficie frontal, proporcionando una buena rotura de viruta en una amplia gama de avances y profundidades de corte.

Para contornear en máquinas CNC, GPM y HPS, lo que permite tornear varias superficies de una pieza en un solo golpe, se utilizan cortadores con SMP rómbico ((= 80 (y 55 (). Lotes industriales de cortadores con palanca en forma de L para externo torneado y mandrinado ampliamente dominados en la producción en serie por las fábricas de herramientas de Minstankprom, se producen de acuerdo con TU2-035-892 y GOST 26613-85.

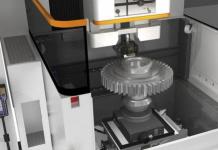

2. Subsistema de cortadores para máquinas CNC

Para realizar operaciones preliminares y finales con un solo cortador, principalmente en máquinas universales con control manual, se ha desarrollado una gama de cortadores con una fijación de cuña SMP modernizada con una tachuela de cuña (método M). La cuña presiona el SMP no solo contra el pasador en el que está instalado con un orificio central, sino también contra la placa base. Con esta fijación del SMP, el filo auxiliar queda abierto. También se ha desarrollado un subsistema de fresas de torneado, corte y ranurado para máquinas CNC y GPM, que incluye las siguientes fresas.1. Fresas de corte de mayor fiabilidad con plaquitas de carburo soldadas. Se distinguen de los cortadores de corte fabricados de acuerdo con GOST 18884-73 por:

Mayor precisión de fabricación y posición relativa de las superficies del soporte, lo que garantiza su uso en máquinas CNC;

El uso de nuevos grados de soldadura, incluidos los de tres capas, y el reemplazo del material del soporte con acero 35KhGSA o 30KhGSA prácticamente elimina el agrietamiento durante la soldadura, lo que reducirá el consumo de cortadores en aproximadamente 3-4 veces;

La mayor calidad y precisión del afilado del cortador reduce el costo del afilado primario para el consumidor en 0,3-0,4 r;

Aspecto mejorado.

Los principales parámetros dimensionales de los cortadores cumplen totalmente con el estándar ISO243-1975 (E).

2. Portaherramientas de corte con fijación mecánica de plaquitas de corte reemplazables de aleación dura sin reafilar.

El cortador consta de un soporte, un inserto de corte de un solo filo no afilable y una abrazadera accionada por resorte. En la superficie de apoyo del inserto de corte, se hace una protuberancia en forma de V, con la que se instala en la ranura en forma de V del casquillo del soporte. Al sujetar, la presión de la placa de corte está garantizada desde el lado de la superficie de empuje del casquillo. Los parámetros geométricos de la parte de corte proporcionan una buena eliminación de virutas de la zona de corte, lo que es especialmente importante cuando se mecanizan piezas de trabajo hechas de materiales viscosos.

El uso de plaquitas de corte de aleación dura con un revestimiento resistente al desgaste aumenta de 2 a 4 veces la vida útil de la herramienta.

3. Los cortadores de láminas de corte con fijación mecánica de insertos de corte de carburo reemplazables no reafilables están diseñados para realizar operaciones de corte principalmente en máquinas universales con control manual. El cortador consta de un bloque fijado en el portaherramientas de la máquina, un portaherramientas laminar y una placa de corte de dos filos no rectificable, que se fija con una hoja elástica del portaherramientas. Las superficies de soporte del inserto de corte están hechas en forma de ranuras en forma de V, con las que interactúa con las protuberancias en forma de V del casquillo y la lengüeta elástica del soporte.

La reducción del ancho de uno de los dos filos de corte en 0,3-0,4 mm garantiza el rendimiento de cada filo de corte dentro del período de vida promedio normativo, pero para esto, el filo desgastado debe volver a afilarse en 0,3-0,4 mm. Esta solución técnica proporciona ahorros en aleación dura.

El soporte de la placa le permite ajustar el valor de su voladizo del bloque al tamaño requerido, lo que hace que el cortador sea más versátil. La forma de la superficie frontal de los insertos de corte proporciona una formación de viruta satisfactoria y una buena eliminación de viruta cuando se mecanizan piezas de varios aceros en una amplia gama de avances.

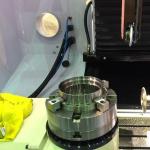

4. Los portaherramientas de ranurado con fijación mecánica de insertos de corte de carburo reafilables reemplazables están diseñados para trabajar en máquinas universales y CNC. Se utilizan principalmente para cortar ranuras de dimensiones precisas. Las placas de carburo producidas de acuerdo con GOST 2209-83 se utilizan como elemento de corte.

La forma exterior de la pieza de corte y el tamaño requerido se obtienen afilando. El ancho máximo del filo es de 4,8 mm. El cortador consta de un soporte, un inserto de corte prismático, una abrazadera y un elemento de empuje en forma de galleta y un tornillo de ajuste. La superficie de apoyo de la placa de corte está hecha en ángulo hacia un lado, lo que asegura su fijación de los desplazamientos transversales cuando se sujeta con una tachuela. La salida de la placa de corte después del rectificado y su fijación del desplazamiento longitudinal se realizan mediante un tornillo de ajuste.

Sobre la base de este diseño, se han perfeccionado y producido en serie fresas ranuradoras para el procesamiento de ranuras rectas y angulares externas; para ranuras internas rectas, angulares y roscadas. Con una operación racional, el número permitido de reafilados es de al menos 20.

5. Las fresas para ranurar sujetadas mecánicamente con insertos de corte de carburo reemplazables y no reafilables constan de un soporte, un inserto de corte de dos filos y un tornillo de sujeción con una arandela. Las superficies de apoyo del inserto de corte están hechas en forma de ranuras en forma de V, con las que interactúa con las protuberancias en forma de V del casquillo. El inserto de corte se fija con un tornillo que interactúa con la parte superior del casquillo formado por una ranura en el soporte.

La precisión de la base y la fijación del inserto de corte contra el desplazamiento longitudinal están aseguradas por la presencia de una superficie de base persistente en el casquillo.

La relación entre la profundidad de la ranura de corte y su ancho está en el rango de 1,0 a 2,0, dependiendo del ancho de la parte de corte.

La presencia de dos filos de corte en el inserto de corte proporciona ahorros en aleación dura. La forma de la cara de desprendimiento de los insertos de corte asegura una formación de viruta satisfactoria y una buena evacuación de viruta en un amplio rango de avance.

La gama de fresas presentada ofrece la posibilidad de realizar todo tipo de operaciones de corte y ranurado.

Para roscar en tornos, se utilizan cortadores con insertos de carburo soldados según GOST 18885-73, con fijación mecánica de insertos de carburo.

El diseño de la fresa con fijación mecánica de las plaquitas reafilables es similar al diseño de la fresa para ranuras rectas, la única diferencia es el afilado de la plaquita con un ángulo de perfil en la parte superior igual a 59 (30). Con el ancho aceptado de la placa utilizada, el paso de la rosca que se corta es de lt 0,8 a 3,5 mm. El rectificado preciso (afilado) del perfil de la pieza de corte proporciona un hilo de corte con un grado de precisión promedio.

En cortadores con fijación mecánica de un inserto de corte rómbico no reafilable, la geometría requerida de la parte de corte del inserto se proporciona mediante prensado y sinterización. Para una fijación fiable del inserto de corte en el casquillo ciego del soporte, en su superficie frontal hay una ranura en forma de V diseñada para la conexión con una abrazadera. El paso de las roscas a cortar está en el rango de 2,5 a 6,0 mm.

Las roscas de un perfil especial en tuberías, acoplamientos, niples y esclusas de equipos de exploración geológica y petrolera, según el perfil de la rosca, se cortan con los siguientes cortadores:

Preliminar: con cortadores equipados con SMP triédrico según GOST 19043-80 y GOST 19044-80;

El último son los cortadores equipados con placas cuadradas o triédricas con una parte de corte, cuyo perfil se obtiene por rectificado.

Las placas sin orificio se fijan según el método C, y las placas con orificio

Empuñadura de tracción. El perfil de la parte de corte puede ser multidentado (hasta cinco) en un filo; el rango de pasos de rosca a cortar está en el rango de 2,54 a 6,35 mm. El número de golpes de trabajo, según el paso, de 2 a 12.

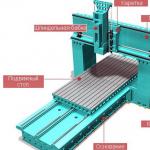

Consideremos un subsistema de cortadores multipropósito para procesamiento en tornos pesados y grandes, tornos verticales y tornos de rodillos, incluidas las máquinas CNC. Estos cortadores también se pueden utilizar para otros equipos de corte de metales pesados. El subsistema incluye cortadores prefabricados para torneado de desbaste, semiacabado y acabado de piezas de trabajo de acero, hierro fundido y otros materiales de cualquier dureza con una profundidad de corte al pelar hasta 50 mm y una velocidad de avance de hasta 10 mm/rev. Los cortadores realizan torneado, recorte, taladrado de grandes diámetros, corte y corte, procesamiento de superficies de transición.

El subsistema consta de varios grupos:

TTO - para tornos pesados con el mayor diámetro de la pieza instalada 1250-4000 mm y para máquinas rotativas con el mayor diámetro de la pieza instalada 3200-12000 mm, con portaherramientas convencionales;

TTP - para tornos pesados con portaherramientas lamelares de máquinas CNC;

KTO: para tornos grandes con el diámetro más grande de la pieza de trabajo instalada 800-1000 mm, con portaherramientas de torneado estándar y máquinas rotativas con el diámetro más grande de la pieza de trabajo instalada 1600-2800 mm.

En el grupo TTO se prevén dos tipos de cortador hasta su superficie de apoyo.

En el cuerpo principal K1, se fija un conjunto de bloques de cambio rápido B1 (a la derecha y a la izquierda, pasa, empuja, marca, etc.). Estos bloques están diseñados para el procesamiento con grandes profundidades de corte (t= 12…40 mm), incluido el desbaste y el corte interrumpido. La carcasa auxiliar K2 se proporciona para el montaje de cortadores del grupo KTO (t = 10 ... 20 mm), así como para los estándar (t (8 mm).

En el grupo TTP existen tres tipos de portaherramientas en forma de L de varios anchos para portaherramientas laminares, que proporcionan un voladizo mínimo del cabezal portaherramientas y una gran rigidez del apoyo con el portaherramientas. Los bloques B1 están montados en el cuerpo K4 para grandes profundidades de corte, en el cuerpo K5 - cortadores del grupo KTO para profundidades de corte medias y en el cuerpo K6 - bloques B "para pequeñas profundidades de corte.

Varias articulaciones de cuerpos, bloques, cortadores y placas permiten obtener más de 200 tipos de herramientas para varias transiciones con diferentes ángulos de ataque y longitudes de hoja l para solo una parte del subsistema.

En el subsistema desarrollado para condiciones de corte especialmente difíciles, se utilizan insertos con saliente P1 (TU 48-19-373-83). Los insertos se caracterizan por un ligero aumento del grosor con la correspondiente disminución del ancho, lo que conduce a un mayor aumento de la resistencia de la herramienta.

El uso de fresas con plaquitas con reborde, con su fijación y base racionales, proporciona un aumento del avance de un 20-40% respecto al avance al mecanizar con fresas con plaquita soldada (que es un 10-15% superior respecto a las mejores prefabricadas). cortadores de empresas extranjeras).

Para el semiacabado con profundidades de corte más pequeñas, se utiliza una placa poliédrica P3 engrosada con un orificio. El nuevo diseño de la unidad de fijación proporciona una sujeción fiable de esta placa a las superficies de apoyo y de empuje.

3. Materiales de herramientas

Las herramientas de corte se fabrican total o parcialmente con aceros para herramientas y aleaciones duras.

Los aceros para herramientas se dividen en al carbono, aleados y de alta velocidad. Los aceros al carbono para herramientas se utilizan para la fabricación de herramientas que funcionan a bajas velocidades de corte. De los grados de acero al carbono U9 y U10A, se fabrican cuchillos, tijeras, sierras, de U11, U11F, U12: grifos de cerrajería, limas, etc. La letra U en el grado de acero indica que el acero es al carbono, el número después de la letra indica el contenido de carbono en el acero en décimas fracciones de un por ciento, y la letra A - que el acero es carbono de alta calidad, ya que contiene azufre y fósforo no más del 0,03% cada uno.

Las principales propiedades de estos aceros son la alta dureza (HRC 62-65) y la baja resistencia al calor. La resistencia al calor se define como la temperatura a la que el material de la herramienta conserva su alta dureza (HRC 60) cuando se somete a un calentamiento repetido. Para los aceros U10A - U13A, la resistencia al calor es de 220 (C), por lo tanto, la velocidad de corte recomendada para una herramienta fabricada con estos aceros no debe ser superior a 8-10 m/min.

Los aceros para herramientas aleados son cromo (X), cromo-silicio (XS) y cromo-tungsteno-manganeso (CVG), etc.

Los números en el grado de acero indican la composición (en porcentaje) de los componentes entrantes. El primer dígito a la izquierda de la letra especifica el contenido de carbono en décimas de porcentaje. Los números a la derecha de la letra indican el contenido promedio del elemento de aleación en porcentaje. Si el contenido del elemento de aleación o carbono es cercano al 1%, no se pone la cifra.

Machos, troqueles, cortadores están hechos de acero grado X; de acero 9XC, HGS

Taladros, escariadores, machos de roscar y troqueles; de acero ХВ4, ХВ5 - taladros, grifos, escariadores; de acero KhVG: machos de roscar largos y escariadores, troqueles, cortadores perfilados.

La resistencia al calor de los aceros para herramientas aleados alcanza los 250-260 (C) y, por lo tanto, las velocidades de corte permitidas para ellos son 1,2-1,5 veces más altas que para los aceros al carbono.

Los aceros de alta velocidad (alta aleación) se utilizan para la fabricación de diversas herramientas, pero con mayor frecuencia para taladros, avellanadores y machos de roscar.

Los aceros rápidos se indican con letras y números, por ejemplo, P9, P6M3, etc. La primera P (rápida) significa que el acero es rápido. Los números que siguen indican el contenido promedio de tungsteno en porcentaje. Las letras y números restantes indican lo mismo que en los grados de acero aleado.

Estos grupos de aceros rápidos difieren en propiedades y aplicaciones. Los aceros de productividad normal, que tienen una dureza de hasta HRC65, una resistencia al calor de hasta 620 (C) y una resistencia a la flexión de 3000-4000 MPa, están destinados al procesamiento de aceros al carbono y de baja aleación con una resistencia a la tracción de hasta 1000 MPa, fundición gris. hierro y metales no ferrosos Los grados de tungsteno se refieren a los aceros de productividad normal R18, R12, R9, R9F5 y los grados de tungsteno-molibdeno R6M3, R6M5, que conservan una dureza de al menos HRC 62 hasta una temperatura de 620.

Aceros rápidos de mayor productividad, aleados con cobalto o vanadio, con dureza hasta YRC 73-70 con resistencia al calor de 730-650 (C y resistencia a la flexión de 250-280 MPa) etc. Se logra mejorar las propiedades de corte del acero aumentando el contenido de carbono en el mismo de 0,8 a 1%, así como aleaciones adicionales con circonio, nitrógeno, vanadio, silicio y otros elementos. , R9M4EV, R9K5, R9K10, R10K5F5, R18K5F2, manteniendo la dureza HRC 64 hasta una temperatura de 630-640.

Las aleaciones duras se dividen en metal-cerámica y mineral-cerámica, se producen en forma de placas de varias formas. Las herramientas equipadas con insertos de carburo permiten velocidades de corte más altas que las herramientas HSS.

Las aleaciones duras de metal-cerámica se dividen en tungsteno, titanio-tungsteno, titanio-tantalio-tungsteno.

Las aleaciones de tungsteno del grupo VK consisten en carburos de tungsteno y cobalto. Se utilizan aleaciones de grados VK3, VK3M, VK4, VK6, VK60M, VK8, VK10M. La letra B significa carburo de tungsteno, K - cobalto, el número - el porcentaje de cobalto (el resto es carburo de tungsteno). La letra M, que aparece al final de algunos grados, significa que la aleación es de grano fino. Esta estructura de aleación aumenta la resistencia al desgaste de la herramienta, pero reduce la resistencia al impacto. Las aleaciones de tungsteno se utilizan para procesar hierro fundido, metales no ferrosos y sus aleaciones y materiales no metálicos (caucho, plástico, fibra, vidrio, etc.).

Las aleaciones de titanio y tungsteno del grupo TK consisten en carburos de tungsteno, titanio y cobalto. Este grupo incluye aleaciones de grados T5K10, T5K12, T14K8, T15K6, T30K4. La letra T y el número indica el porcentaje de carburo de titanio, la letra K y el número detrás indican el porcentaje de carburo de cobalto, el resto en esta aleación es carburo de tungsteno. Estas aleaciones se utilizan para procesar todo tipo de aceros.

Las aleaciones de titanio, tantalio y tungsteno del grupo TTK consisten en carburos de tungsteno, titanio, tantalio y cobalto. Este grupo incluye aleaciones de grados TT7K12 y TT10KV-B, que contienen respectivamente 7 y 10 % de titanio y carburos de tantalio, 12 y 8 % de cobalto, el resto es carburo de tungsteno. Estas aleaciones trabajan en condiciones de maquinado particularmente difíciles, cuando el uso de otros materiales para herramientas no es efectivo.

Las aleaciones con un porcentaje menor de cobalto, los grados VK3, VK4 tienen una viscosidad menor; utilizado para el procesamiento con la eliminación de virutas delgadas en operaciones de acabado. Las aleaciones con mayor contenido de cobalto de los grados VK8, T14K8, T5K10 tienen una mayor viscosidad, se utilizan para el procesamiento con arranque de viruta gruesa en operaciones de desbaste.

Las aleaciones duras de grano fino de los grados VK3M, VK6M, VK10M y las aleaciones de grano grueso de los grados VK4 y T5K12 se utilizan en condiciones de cargas pulsantes y en el procesamiento de aleaciones de titanio, resistentes al calor y de acero inoxidable difíciles de mecanizar.

Las aleaciones duras tienen una alta resistencia al calor. Las aleaciones duras de tungsteno y titanio-tungsteno conservan su dureza a una temperatura en la zona de procesamiento de 800-950 (C), lo que le permite trabajar a altas velocidades de corte (hasta 500 m/min cuando se mecanizan aceros y 2700 m/min cuando se mecaniza). mecanizado de aluminio).

Las aleaciones de tungsteno-cobalto de grano especialmente fino del grupo OM están destinadas al mecanizado de piezas de acero inoxidable, resistente al calor y otros aceros y aleaciones difíciles de cortar: VK60OM para acabado, y aleaciones VK10-OM y VK15-OM para semi -acabado y desbaste. El desarrollo y la mejora adicionales de las aleaciones para el procesamiento de materiales difíciles de cortar provocaron la aparición de aleaciones de los grados VK10-HOM y VK15-HOM, en las que el carburo de tantalio fue reemplazado por carburo de cromo. La aleación de aleaciones con carburo de cromo aumenta su dureza y resistencia a temperaturas elevadas.

Para aumentar la resistencia de las placas de aleación dura, se utiliza un revestimiento con películas protectoras. Recubrimientos resistentes al desgaste ampliamente utilizados de carburos de titanio depositados en la superficie del carburo en forma de una capa delgada de 5-10 mm de espesor. En este caso, se forma una capa de grano fino de carburo de titanio en la superficie de las placas de aleación dura, que tiene una alta dureza, resistencia al desgaste y resistencia química a altas temperaturas. La durabilidad de las plaquitas de carburo recubiertas es en promedio de 1,5 a 3 veces mayor que la de las plaquitas convencionales, y la velocidad de corte puede incrementarse entre un 25 y un 80 %. En condiciones de corte severas, donde se producen melladuras y melladuras en las plaquitas convencionales, se reduce el rendimiento de las plaquitas recubiertas.

La industria ha dominado las aleaciones duras sin tungsteno económicas basadas en titanio y carburo de niobio, carbonitruros de titanio en un enlace de níquel-molibdeno. Se utilizan aleaciones duras sin tungsteno de los grados TM1, TM3, TN-20, TN-30, KNT-16. Tienen una alta resistencia a la incrustación, superando la resistencia de las aleaciones basadas en carburo de titanio (T15K6, T15K10) en más de 5 a 10 veces. Cuando se mecaniza a altas velocidades de corte, se forma una fina película de óxido en la superficie de la aleación, que actúa como un lubricante sólido, lo que aumenta la resistencia al desgaste y reduce la rugosidad de la superficie mecanizada. Al mismo tiempo, las aleaciones duras sin tungsteno tienen menor resistencia al impacto y conductividad térmica, así como resistencia a las cargas de impacto, que las aleaciones del grupo TK. Esto les permite ser utilizados para el acabado y semiacabado de aceros estructurales y de baja aleación y metales no ferrosos.

De los materiales de cerámica mineral, cuya parte principal es el óxido de aluminio con la adición de elementos relativamente raros: tungsteno, titanio, tantalio y cobalto, las cerámicas de óxido (blancas) de los grados TsM-332, VO13 y VSh-75 son comunes. Se distingue por su alta resistencia al calor (hasta 1200 (C) y resistencia al desgaste, lo que permite procesar metal a altas velocidades de corte (hasta 3700 m/min al terminar el torneado de hierro fundido), que son 2 veces más altas que para aleaciones duras Actualmente, para la fabricación de herramientas de corte, se utilizan grados cerámicos de corte (negros) B3, VOK-60, VOK-63, VOK-71.

La cerámica de corte (cermet) es un compuesto de óxido-carburo de óxidos de aluminio y 30-40% de tungsteno y molibdeno o carburos de molibdeno y cromo y enlaces refractarios. La introducción de metales o carburos metálicos en la composición de la cerámica mineral mejora sus propiedades físicas y mecánicas, y también reduce la fragilidad. Esto le permite aumentar la productividad del procesamiento al aumentar la velocidad de corte. El semiacabado y acabado de piezas de fundición gris maleable, aceros difíciles de cortar y algunas aleaciones no ferrosas se realiza a una velocidad de corte de 435-1000 m/min sin fluido de corte. La cerámica de corte se caracteriza por una alta resistencia al calor.

Las cerámicas de óxido-nitruro consisten en nitruros de silicio y materiales refractarios con la inclusión de óxido de aluminio y otros componentes (silinita-R y cortinita ONT-20).

Silinit-R no es inferior en resistencia a las cerámicas minerales de óxido-carburo, pero tiene una mayor dureza (HRA 94-96) y propiedades estables a altas temperaturas.

Los aceros templados y cementados (HRC 40-67), las fundiciones dúctiles, las aleaciones duras de los tipos VK25 y VK15, la fibra de vidrio y otros materiales se procesan con una herramienta cuya parte de corte está hecha de grandes policristales con un diámetro de 3 -6 mm y una longitud de 4-5 mm a base de nitruro de boro cúbico (elbor-R, cubonite-R, hexanit-R). En términos de dureza, Elbor-R se acerca al diamante (86.000 MPa) y su resistencia al calor es 2 veces mayor que la del diamante. Elbor-R es químicamente inerte a los materiales a base de hierro. La fuerza de los policristales en compresión alcanza 4000-5000 MPa, en flexión 700 MPa, resistencia al calor - 1350-1450 (C. Los materiales abrasivos incluyen electrocorindón normal grados 14A, 15A y 16A, electrocorindón blanco grados 23A, 24A y 25A, monocorindón grados 43A, 44A y 45A Carburo de silicio verde grados 63C y 64C y negro grados 53C y 54C, carburo de boro, elbor, diamante sintético, etc.

Los polvos están hechos de materiales abrasivos, que están destinados al corte en estado libre y ligado en forma de herramienta abrasiva (muelas abrasivas, barras, pieles, cintas, etc.) y pastas.

4. Afilado de cortadores

En las empresas de construcción de maquinaria, la herramienta, por regla general, se afila centralmente. Sin embargo, a veces es necesario afilar la herramienta manualmente.

Para el afilado manual de herramientas, se utilizan máquinas rectificadoras y rectificadoras, por ejemplo, una máquina modelo 3B633, que consta de un cabezal rectificador y una bancada. El cabezal de molienda tiene un motor eléctrico de dos velocidades incorporado. En los extremos salientes del eje del rotor, se adjuntan muelas abrasivas, que están cerradas por cubiertas con pantallas protectoras. La máquina está equipada con una mesa giratoria o una pieza de mano para instalar el cortador. El marco alberga el armario eléctrico y el panel de control.

Las rectificadoras, según el propósito y el tamaño de las muelas abrasivas, se pueden dividir en tres grupos: máquinas pequeñas con un círculo con un diámetro de 100-175 mm para afilar herramientas pequeñas, máquinas medianas con un círculo con un diámetro de 200- 350 mm para afilar los principales tipos de cortadores y otras herramientas, máquinas grandes con un círculo con un diámetro de 400 mm o más para rectificar piezas y trabajos de desbaste y limpieza.

Los cortadores, según su diseño y la naturaleza del desgaste, se afilan en la parte delantera, trasera o en ambas superficies. Los cortadores estándar con hojas de carburo o de acero de alta velocidad suelen afilarse en todas las superficies de corte. En algunos casos, con un ligero desgaste de los cortadores en la superficie frontal, se afilan solo en la superficie posterior.

Al afilar en rectificadoras y rectificadoras, el cortador se coloca en una mesa giratoria o pieza de mano y la superficie de trabajo lo presiona manualmente contra la muela abrasiva. Para un desgaste uniforme del círculo, el cortador debe moverse a lo largo de la mesa o pieza de mano en relación con la superficie de trabajo del círculo.

Al afilar el cortador a lo largo de las superficies traseras, la mesa o pieza de mano se gira a un ángulo trasero determinado y se fija muy cerca del círculo. El cortador se monta en una mesa o pieza de mano de modo que el borde de corte quede paralelo a la superficie de trabajo del círculo. La superficie frontal del cortador suele afilarse con la superficie lateral del círculo, mientras que el cortador está montado en la pieza de mano de la superficie lateral. La superficie frontal también se puede afilar con la periferia del círculo, pero este método es menos conveniente. Los cortadores HSS se afilan primero a lo largo de la parte delantera, luego a lo largo de las superficies traseras principal y auxiliar. Al afilar cortadores de carburo, se usa el mismo procedimiento, pero las superficies posteriores de la varilla se tratan previamente en un ángulo 2-3 mayor que el ángulo de afilado en una placa de aleación dura.

La calidad del afilado depende de las calificaciones del trabajador afilador y de las características de las muelas abrasivas. Con un aumento en la fuerza de presión de la herramienta sobre la muela abrasiva, aumenta la productividad laboral, pero al mismo tiempo pueden ocurrir quemaduras y grietas. Por lo general, la fuerza de sujeción no supera los 20-30 N. Con un aumento en el avance longitudinal, disminuye la probabilidad de formación de grietas.

Por lo general, las muelas abrasivas de diferentes características se instalan en una máquina rectificadora y rectificadora, lo que permite el afilado preliminar y final de la herramienta. Para el afilado preliminar de una herramienta de carburo, se utilizan círculos de carburo, silicio (24A) con un tamaño de grano de 40, 25, 16 y una dureza de CM2 y C1 en un aglomerante cerámico (K5); el afilado final (con una tolerancia de 0,1-0,3 mm) se realiza en muelas abrasivas de diamante, elbor y de grano fino con aglomerante de baquelita.

Para el afilado preliminar de herramientas de alta velocidad, se utilizan muelas de electrocorindón (23A, 24A) con un tamaño de grano de 40, 25, 16 y una dureza de CM1, CM2 en un aglomerante vitrificado (K5). El afilado final (con un margen de 0,1-0,3 mm) se realiza con círculos de electrocorindón (23A, 24A) o monocorindón (43A, 45A) de granulometría 25, 16 y 12 y dureza M3, CM1, CM2 con aglomerante no cerámico (K5). La rugosidad de la superficie de la herramienta después del afilado preliminar es de 2,5 a 0,63 micras, después del afilado final, de 0,63 a 0,1 mm según Ra.

Al afilar un cortador en una rueda de grano fino, quedan irregularidades en su filo, lo que afecta directamente la tasa de desgaste del cortador. Por lo tanto, después del afilado, el cortador se ajusta en una rueda de diamante o en discos giratorios de hierro fundido que utilizan pastas abrasivas. La velocidad de rotación de la rueda de diamante es de hasta 25 m/s, la velocidad de rotación del disco es de 1-1,5 m/s. El cortador se lleva a lo largo de las superficies principal trasera y delantera en un chaflán de 1,5-4 mm. La superficie trasera auxiliar del cortador no se procesa.

Para obtener superficies de alta calidad (Ra = 0,32 (0,08 μm), es necesario que el descentramiento del disco o círculo de acabado no supere los 0,05 mm, mientras que su rotación debe estar dirigida por debajo del filo de corte. Antes de aplicar la pasta al disco , debe limpiarse ligeramente con un cepillo de fieltro humedecido en queroseno. La capa de pasta aplicada al disco debe ser delgada, ya que una capa gruesa no acelera el proceso de acabado. El acabado debe realizarse con una ligera presión, tocando el cortador. del disco de acabado sin golpear. Una fuerte presión no acelera el acabado, sino que aumenta el consumo de pasta y acelera el desgaste del disco.

La verificación de los ángulos de afilado del cortador se puede hacer con plantillas y dispositivos.

Los taladros se afilan a lo largo de la superficie posterior, dándole una forma curvilínea para asegurar ángulos posteriores iguales en cualquier sección de los dientes de corte. Para hacer esto, el taladro se presiona contra la muela abrasiva y se gira simultáneamente. Primero, se afila la superficie cerca del borde de corte y luego la superficie ubicada en un ángulo trasero grande. Para brocas de carburo, primero se afila el inserto y luego el cuerpo de la broca.

Bibliografía

1. V. N. Feshchenko, Makhmutov R. Kh. Torneado. Editorial "Escuela Superior". Moscú. 1990.

2. L. Fadyushin, Ya. A. Musician, A. I. Meshcheryakov et al. Herramienta para máquinas CNC, máquinas multipropósito. M.: Mashinostroenie, 1990.

3. P. I. Yascheritsyn y otros Fundamentos de materiales de corte y herramientas de corte. Man.: Vysh.shkola, 1981.

Alojado en Allbest.ru

...Documentos similares

Las principales variedades de herramientas de torneado, características de su forma y características distintivas, propósito funcional y alcance. El diseño del cortador giratorio y sus elementos. Instrumentos para medir los ángulos del cortador y la técnica de su uso. Tipos de virutas.

prueba, añadido el 18/01/2010

Familiarización con la clasificación, finalidad y uso de las herramientas de torneado, con la secuencia de cálculo y diseño de una herramienta de corte. Clasificación de las herramientas de torneado. Nombramiento y uso de una herramienta de corte. Imagen de cortador de corte y geometría.

resumen, añadido el 21/11/2010

Requisitos para los materiales de la parte de corte de la herramienta. Alcance de las aleaciones duras básicas. Elementos estructurales de fresas Esquemas tecnológicos de torneado, taladrado y fresado. Cálculo de modos de corte. Cinemática y mecanismos de máquinas herramienta.

documento final, agregado el 03/12/2015

Principios de cálculo de la resistencia de una herramienta de torneado central. La elección de la forma, tamaño de la placa de corte. Elección de marca de material de herramienta, material de cuerpo y asignación de parámetros geométricos. Cálculo de los diámetros exterior y medio de los rodillos de laminación de roscas.

documento final, agregado el 15/04/2011

Descripción del objeto de estudio: el cortador de barra perforadora: su estructura, principio de funcionamiento, propósito y principales deficiencias. Investigación del estado del arte de la placa de corte, la patentabilidad del objeto mejorado, la patentabilidad de la solución técnica.

trabajo científico, añadido el 19/07/2009

Utilización de fresas perfiladas para el torneado de piezas a partir de una barra en forma de cuerpos de revolución con perfiles perfilados. Perfilado gráfico de un cortador perfilado. Determinación de parámetros de diseño de cortadores redondos. Análisis de la optimalidad de parámetros geométricos.

prueba, agregada el 26/05/2015

Preparación de datos iniciales para el cálculo del perfil de un cortador perfilado. Determinación de la geometría de los filos de corte de fresas perfiladas. La geometría de los filos que procesan las superficies de las piezas ubicadas radialmente. Cálculo analítico del perfil de fresas perfiladas.

documento final, agregado el 13/12/2010

El proceso de brochado, tipos de brochas y su finalidad. Cálculo de una brocha redonda. Diseño de un cortador de forma redonda: cálculo de los valores del ángulo trasero, profundidad del perfil para cada sección, longitud de la parte de trabajo del cortador, tolerancias para la fabricación de cortadores de forma.

documento final, agregado el 19/05/2014

Características de diseño de cortadores con insertos de carburo multifacéticos. Ventajas y desventajas de varias formas de instalar insertos reemplazables multifacéticos en el soporte del cortador. Sujeción en la parte superior para una mejor precisión en la colocación de plaquitas.

trabajo de laboratorio, añadido el 12/10/2013

Elementos de sistemas hidráulicos de tornos. Tanques hidráulicos e intercambiadores de calor. Elementos filtrantes y materiales filtrantes. Contaminantes en fluidos hidráulicos. Filtros diseñados para eliminar los contaminantes sólidos de los aceites lubricantes.

En las máquinas CNC se utiliza una herramienta de corte de uso general, es decir, una herramienta que se utiliza en máquinas manuales. Sin embargo, las herramientas diseñadas para máquinas CNC están sujetas a mayores requisitos de rigidez, intercambiabilidad, calidad de afilado, resistencia al desgaste, etc.

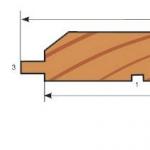

Se utiliza para sujetar la herramienta. portaherramientas y mandriles de corte. La herramienta de corte se ajusta midiendo su posición en el portaherramientas. Si los portaherramientas se fijan en el soporte de la máquina o en la torreta, entonces se instalan insertos de herramientas de tamaño pequeño ajustados al tamaño (Fig. 20.1).

En la mayoría de las máquinas modernas, se utilizan portaherramientas (Fig. 20.2) y bloques de corte (Fig. 20.3, a, b) para asegurar la herramienta de corte, ya que en este caso no se necesita una herramienta de corte especial. Los requisitos más importantes para cortar bloques son la instalación precisa y estable del bloque en la pinza.

máquina (el error de instalación debe estar dentro de 0.001 - 0.003 mm) y una pequeña masa del bloque.

Arroz. 20.1.Cartuchos con tamaño preestablecidoA:

H Y EN - alto y ancho del cortador, D- diámetro de corte redondo

Arroz. 20.2.

A - para el cortador b- para fresa perforadora, V- para taladro, g- para avellanar

Arroz. 20.3. Bloques de cuchillas sin ajuste previo al tamaño(un, 6)

Arroz. 20.4.

- 1 - placa de carburo, 2 - cuña,

- 3 - tornillo de abrazadera de cuña, 4 - pasador de ubicación, 5 - cuerpo, 6 - almohadilla de carburo,

norte, norte, v - dimensiones de diseño del cortador

Las superficies de montaje de los bloques de corte suelen ser prismas y cremalleras.

A menudo se utiliza en máquinas CNC cortadores con fijación mecánica Placas de aleación dura multifacéticas no reafilables (Fig. 20.4).

Los insertos en los soportes se fijan con una cuña y un tornillo. Las placas se basan en el orificio central utilizando un pasador de 06 mm. Las placas se distinguen por el material, la forma y el tamaño. Según la forma de la placa, se caracterizan por los diámetros de los círculos descritos alrededor de las caras.

Una característica de las placas sin rectificar (Fig. 20.5) es que durante la operación no es necesario afilarlas. Después de desafilar un filo, se gira la placa y se pone en funcionamiento el otro filo. Cuando se gira la plaquita, la parte superior del filo de corte se desplazará (hasta 0,2 mm) desde la posición anterior. En este caso, el ajuste de la posición inicial de la pinza se ingresa en el panel de control de la máquina. Usando correctores de posición, las dimensiones (después del procesamiento) de la calidad requerida (campo de tolerancia) se obtienen sin quitar el bloque de corte de la máquina para reajustarlo en el accesorio. Es posible trabajar con una varilla, reemplazando solo insertos de carburo.

La vida útil de las placas de corte se puede prolongar significativamente si sus bordes se refinan periódicamente con una lima de diamante. Un cambio en el tamaño del cortador después del acabado se compensa fácilmente en una máquina CNC usando correctores. Esto hace que el uso de cortadores prefabricados en máquinas CNC sea extremadamente eficiente,

Arroz. 20.5.

un, b- forma hexagonal con un ángulo de 80"; V- forma triangular; g-forma rómbica; d ,e- forma pentaédrica; f, h- forma hexagonal; Y- forma cuadrada

Para el procesamiento de agujeros en máquinas CNC, se utilizan taladros, avellanadores, escariadores, tanto del diseño habitual como con un vástago cilíndrico, una correa y un tornillo para fijar su voladizo (Fig. 20.6).

Arroz. 20.6.

A - perforar, b - avellanar

Arroz. 20.7.

Para el acabado de agujeros con un diámetro de más de 20 mm, utilice barras aburridas con ajuste micrométrico (Fig. 20.7). El cortador 1 está montado en el manguito 3, en el que puede realizar un movimiento de traslación con la ayuda de la tuerca del miembro 2 con respecto al mandril 4

El cambio de herramienta en máquinas CNC con torretas es automático. De acuerdo con el programa de control, después del final del corte, la herramienta se retira de la pieza de trabajo, se reemplaza y luego se vuelve a colocar en su posición original. Y primero, se lleva a cabo un acercamiento rápido de la herramienta a la zona de corte, y luego, el avance a la velocidad de trabajo.

Para cumplir con los requisitos para la estabilidad de la creación y operación de la herramienta de corte, se deben observar las siguientes condiciones: utilizar en la medida de lo posible plaquitas no rectificables de aleación dura con fijación mecánica en el cuerpo de la herramienta; aplique las formas más racionales de placas, brindando la posibilidad de procesar una gran cantidad de superficies con un cortador; unificar las dimensiones principales y de conexión de la herramienta (por ejemplo, las mismas dimensiones de conexión para cortadores con los mismos ángulos en el plano), lo que crea conveniencia para programar operaciones tecnológicas; mejorar la precisión de la fabricación de herramientas.

Al dar servicio a las máquinas CNC, dispositivos universales para ajustar la herramienta de corte a un tamaño fuera de la máquina. Los dispositivos tienen una superficie base, en la que se instalan un adaptador para bloques de herramientas y un dispositivo de observación, que se mueven con respecto a la superficie base a lo largo de dos coordenadas horizontales perpendiculares entre sí.

HERRAMIENTAS DE TORNEADO CNC

Requisitos para cortadores para máquinas CNC.

Máximo uso de MNP con fijación mecánica en cuerpos y portaherramientas. Esto asegurará la constancia del diseño y los parámetros geométricos de los cortadores durante la operación.

Uso de formas racionales de placas. Esto le da versatilidad al instrumento, es decir, hace posible procesar el máximo número de superficies de la pieza con un cortador.

Unificación de las dimensiones principales y de conexión de la herramienta. Los cortadores con diferentes ángulos planos deben tener las mismas coordenadas básicas. Esto crea conveniencia para programar operaciones tecnológicas.

Capacidad para trabajar los incisivos en posición recta e invertida.

Posibilidad de utilizar incisivos en la versión izquierda.

Mejora de la precisión de la herramienta, especialmente para plaquitas. Esto es necesario para mejorar la precisión del preajuste y hacer que la herramienta tenga el tamaño después de fijarla en la máquina o en el bloque cortador.

Formación satisfactoria de virutas. Está provisto de ranuras obtenidas en la fabricación de aleación dura o ranuras afiladas con una rueda de diamante en las superficies frontales de los insertos.

Nomenclatura de herramientas de torneado. Para realizar una variedad de operaciones en tornos CNC, se han desarrollado diseños estándar de cortadores prefabricados equipados con insertos de carburo multifacético, cerámica de corte y materiales superduros.

Según el modelo de tornos, se prevé el uso de cortadores con una sección transversal de 16x16 a 40x40 mm. La nomenclatura de cortadores debe asegurar el procesamiento de superficies típicas de piezas e incluye las siguientes variedades:

a través de cortadores doblados con un ángulo φ = 45° para torneado exterior, mecanizado de extremos, biselado, mecanizado de ranuras (GOST 21151-75, tipo 1);

cortadores de contorno con placas de paralelogramo y ángulo φ = 95° para tornear piezas a lo largo de un cilindro, cara frontal, cono inverso con un ángulo de inclinación de hasta 30°, procesamiento de superficies radiales y ranuras (GOST 20872-80, tipo 1);

cortadores de copia con placas de paralelogramo y φ = 63° para el procesamiento de superficies hemisféricas y conos con un ángulo de inclinación de hasta 57° (GOST 20872-80, tipo 2);

cortadores roscados con inserciones rómbicas y fijación con una abrazadera para cortar roscas externas con un paso de 2 ... 6 mm (diseño del Instituto de Investigación de la Herramienta de toda Rusia);

cortadores para cortar roscas internas con un paso de hasta 2 mm y un diámetro mínimo de procesamiento de 35 mm (GOST 22207-76, tipo 2);

cortadores con inserto rómbico y φ = 95° para perforar agujeros pasantes y tornear rebajes (GOST 26612-85, tipo 6);

fresas para mandrinar con φ = 92° y un diámetro mínimo de procesamiento de 22 mm (GOST 20874-75, tipo 3);

cortadores de paso con φ = 45° con plaquitas cuadradas, izquierda, para torneado exterior, refrentado, biselado, entalladuras (GOST 21151-75, tipo 1);

cortadores para tornear ranuras rectas externas con un ancho de 1 ... 6 mm y una profundidad igual al ancho (diseño del instrumento VNII);

incisivos de contorno con una placa triédrica y φ = 63° (GOST 20872-80, tipo 4);

incisivos de contorno con una placa de forma regular triédrica y φ = 93° (GOST 20872-80, tipo 3);

herramientas de roscado para cortar roscas exteriores de hasta 2 pasos mm (GOST 22207-76, tipo 1);

cortadores de empuje con una placa triédrica de forma irregular y φ = 93° para el procesamiento de superficies escalonadas, chaflanes, extremos (GOST 21151-75, tipo 4).

Los cortadores se utilizan en tres versiones:

Los cortadores se utilizan en tres versiones:

Longitud total. Se utiliza en máquinas con bloques removibles que, ensamblados con cortadores, se ajustan a un tamaño fuera de la máquina.

Acortado con elementos ajustables.

Cortadores-insertos.

Los cortadores cortos y los cortadores de inserción se ajustan al tamaño con tornillos de fijación fuera de la máquina en un accesorio especial y luego se instalan en las ranuras de los cabezales y portaherramientas. Producido de acuerdo con OST-23.5.551-82, GOST 23.5.552-82 y OST 21110-1-83.

Los especialistas que a menudo usan cortadores de torno cuando trabajan en metal, así como aquellos que venden estos productos o suministran empresas de construcción de maquinaria, conocen muy bien qué tipos de herramientas son. Para aquellos que rara vez encuentran herramientas de torneado en su práctica, es bastante difícil comprender sus tipos, que se presentan en el mercado moderno en una amplia variedad.

Tipos de herramientas de torneado para el procesamiento de metales.

Diseño de cortador de torneado

En el diseño de cualquier cortador utilizado para, se pueden distinguir dos elementos principales:

- soporte, con el que se fija la herramienta en la máquina;

- cabezal de trabajo a través del cual se realiza el procesamiento de metales.

El cabezal de trabajo de la herramienta está formado por varios planos, así como por filos de corte, cuyo ángulo de afilado depende de las características del material de la pieza de trabajo y del tipo de procesamiento. El portacuchillas se puede fabricar en dos versiones de su sección transversal: cuadrada y rectangular.

Según su diseño, los cortadores para torneado se dividen en los siguientes tipos:

- recto: herramientas en las que el soporte junto con su cabezal de trabajo están ubicados en un eje, o en dos, pero paralelos entre sí;

- cortadores curvos: si observa una herramienta de este tipo desde un lado, puede ver claramente que su soporte está curvo;

- doblado: la curvatura del cabezal de trabajo de tales herramientas en relación con el eje del soporte se nota si las mira desde arriba;

- dibujado: para tales cortadores, el ancho del cabezal de trabajo es menor que el ancho del soporte. El eje del cabezal de trabajo de una cuchilla de este tipo puede coincidir con el eje del soporte o estar desplazado con respecto a él.

Clasificación de fresas para torneado.

La clasificación de las herramientas de torneado está regulada por los requisitos del GOST correspondiente. De acuerdo con las disposiciones de este documento, los incisivos se asignan a una de las siguientes categorías:

- Herramienta de una sola pieza fabricada íntegramente en . También hay incisivos que están hechos completamente de, pero se usan muy raramente;

- cortadores, en cuya parte de trabajo se suelda una placa de aleación dura. Las herramientas de este tipo son las más utilizadas;

- cortadores con insertos de carburo extraíbles que se unen a su cabezal de trabajo con tornillos o abrazaderas especiales. Los cortadores de este tipo se usan con mucha menos frecuencia en comparación con las herramientas de otras categorías.

Los incisivos también difieren en la dirección en la que tiene lugar el movimiento de avance. Entonces, hay:

- herramientas de torneado del tipo izquierdo: en el proceso de procesamiento, se alimentan de izquierda a derecha. Si coloca su mano izquierda sobre un cortador de este tipo, su borde cortante se ubicará en el lado del pulgar doblado;

- incisivos derechos: el tipo de herramienta que ha recibido la mayor distribución, cuya alimentación se realiza de derecha a izquierda. Para identificar un cortador de este tipo, debe poner su mano derecha sobre él; su borde cortante se ubicará, respectivamente, desde el lado del pulgar doblado.

Según el trabajo que se realice en el equipo de torneado, los cortadores se dividen en los siguientes tipos:

- para realizar trabajos de acabado en metal;

- para trabajos bastos, que también se llama pelar;

- para trabajos de semiacabado;

- para realizar operaciones tecnológicas finas.

En el artículo consideraremos todo el espectro y determinaremos el propósito y las características de cada uno de ellos. Una aclaración importante: no importa de qué tipo sean los cortadores, ciertos grados de aleaciones duras se utilizan como material de sus plaquitas de corte: VK8, T5K10, T15K6, con mucha menos frecuencia T30K4, etc.

Use una herramienta con una parte de trabajo recta para resolver las mismas tareas que los cortadores de tipo doblado, pero es menos conveniente para biselar. Básicamente, una herramienta de este tipo para (por cierto, no muy utilizada) procesa las superficies exteriores de los espacios en blanco cilíndricos.

Los soportes de tales cortadores para torno se fabrican en dos tamaños principales:

- forma rectangular - 25x16 mm;

- forma cuadrada - 25x25 mm (los productos con dichos soportes se utilizan para realizar trabajos especiales).

Dichos tipos de cortadores, cuya parte de trabajo se puede doblar hacia el lado derecho o izquierdo, se utilizan para procesar la parte final de la pieza de trabajo en un torno. Con su ayuda, también se eliminan los chaflanes.

Los portaherramientas de este tipo se pueden fabricar en varios tamaños (en mm):

- 16x10 (para máquinas de entrenamiento);

- 20x12 (este tamaño se considera no estándar);

- 25x16 (el tamaño más común);

- 32x20;

- 40x25 (los productos con un soporte de este tamaño se fabrican principalmente por encargo, son casi imposibles de encontrar en el mercado libre).

Todos los requisitos para cortadores de metal para este propósito se especifican en GOST 18877-73.

Tales herramientas para un torno de metal se pueden hacer con una parte de trabajo recta o doblada, pero no se enfocan en esta característica de diseño, sino que simplemente las llaman empuje.

Un cortador de empuje pasante, con la ayuda del cual se mecaniza la superficie de piezas cilíndricas de metal en un torno, es el tipo de herramienta de corte más popular. Las características de diseño de un cortador de este tipo, que procesa la pieza de trabajo a lo largo del eje de su rotación, permiten eliminar una cantidad significativa de exceso de metal de su superficie incluso en una sola pasada.

Los soportes de productos de este tipo también se pueden fabricar en varios tamaños (en mm):

- 16x10;

- 20x12;

- 25x16;

- 32x20;

- 40x25.

Esta herramienta para un torno de metal también se puede hacer con una curvatura hacia la derecha o hacia la izquierda de la parte de trabajo.

Exteriormente, un cortador de puntuación de este tipo es muy similar a un cortador pasante, pero tiene una forma diferente de la placa de corte: triangular. Con la ayuda de tales herramientas, las piezas de trabajo se procesan en una dirección perpendicular a su eje de rotación. Además de dobladas, también existen tipos persistentes de tales herramientas de torneado, pero su alcance es muy limitado.

Este tipo de cortador se puede producir con los siguientes tamaños de portaherramientas (en mm):

- 16x10;

- 25x16;

- 32x20.

La herramienta de corte se considera el tipo de herramienta más común para un torno de metal. De acuerdo con su nombre, dicho cortador se utiliza para cortar piezas de trabajo en ángulo recto. También corta ranuras de varias profundidades en la superficie de una pieza de metal. Es bastante sencillo determinar que se trata de una herramienta de corte para un torno que está frente a ti. Su rasgo característico es una pierna delgada, en la que se suelda una placa de aleación dura.

Dependiendo del diseño, se distinguen los tipos de cortadores de corte para diestros y zurdos para un torno de metal. Es muy fácil distinguirlos. Para hacer esto, debe girar el cortador con la placa de corte hacia abajo y ver de qué lado se encuentra su pata. Si está a la derecha, entonces es diestro, y si está a la izquierda, entonces, respectivamente, zurdo.

Tales herramientas para un torno para metal también difieren en el tamaño del soporte (en mm):

- 16x10 (para máquinas de entrenamiento pequeñas);

- 20x12;

- 20x16 (el tamaño más común);

- 40x25 (esas herramientas de torneado masivas son difíciles de encontrar en el mercado libre, en su mayoría se fabrican por encargo).

Cortahilos para roscas exteriores

El propósito de tales cortadores para un torno de metal es cortar hilos en la superficie exterior de la pieza de trabajo. Estas herramientas de serie cortan roscas métricas, pero puedes cambiar su afilado y cortar otro tipo de roscas con ellas.

El inserto de corte montado en tales herramientas de torneado tiene forma de lanza y está hecho de las aleaciones que se mencionaron anteriormente.

Dichos cortadores se fabrican en los siguientes tamaños (en mm):

- 16x10;

- 25x16;

- 32x20 (usado muy pocas veces).

Dichos cortadores para torno solo pueden cortar hilos en un orificio de gran diámetro, lo que se explica por sus características de diseño. En apariencia, se parecen a los cortadores aburridos para procesar agujeros ciegos, pero no debe confundirlos, ya que son fundamentalmente diferentes entre sí.

Dichos cortadores para metal se producen en los siguientes tamaños (en mm):

- 16x16x150;

- 20x20x200;

- 25x25x300.

El soporte de estas herramientas para un torno de metal tiene una sección cuadrada, cuyas dimensiones de los lados se pueden determinar mediante los dos primeros dígitos de la designación. El tercer número es la longitud del titular. Este parámetro determina la profundidad a la que se puede cortar una rosca en el orificio interior de una pieza de trabajo de metal.

Dichos cortadores solo se pueden usar en aquellos tornos que están equipados con un dispositivo llamado guitarra.

Fresas de mandrinar para agujeros ciegos

Los cortadores de perforación, cuya placa de corte tiene una forma triangular (como con los cortadores de puntuación), realizan el procesamiento de agujeros ciegos. La parte de trabajo de las herramientas de este tipo está hecha con una curva.

Los soportes de dichos cortadores pueden tener las siguientes dimensiones (en mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

El diámetro máximo del agujero que se puede mecanizar con una herramienta de torneado de este tipo depende del tamaño de su soporte.

Fresas de mandrinar para agujeros pasantes

Con tales cortadores, cuya parte de trabajo está hecha con una curva, se procesan agujeros pasantes, previamente obtenidos mediante perforación. La profundidad del agujero que se puede mecanizar con una herramienta de este tipo depende de la longitud de su portaherramientas. La capa de metal que se elimina en este caso es aproximadamente igual al valor de la curvatura de su parte de trabajo.

En el mercado moderno hay cortadores de perforación de los siguientes tamaños, cuyos requisitos se especifican en GOST 18882-73 (en mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

Cortadoras prefabricadas para tornos

Teniendo en cuenta los principales tipos de herramientas de torneado, es imposible no mencionar las herramientas con estructura prefabricada, que son universales, ya que pueden equiparse con insertos de corte para diversos fines. Por ejemplo, al fijar diferentes tipos de insertos de corte en el mismo soporte, puede obtener cortadores para diferentes ángulos.