Alrededor de cualquier edificio, o más bien a lo largo de su perímetro, se dispone necesariamente un área ciega. Este revestimiento protege el edificio de los efectos destructivos del derretimiento y las aguas sedimentarias, que pueden arrastrar el suelo debajo de la base de la casa y provocar su hundimiento, así como destruir las estructuras de los cimientos. Este importante elemento protector alrededor de la casa está hecho de hormigón o hormigón asfáltico. Para completar el área ciega, debe construir un encofrado. A primera vista, esto no es difícil de hacer, pero hay algunos matices que deben observarse para que el área ciega tenga la pendiente correcta de las paredes del edificio. En nuestro artículo, le diremos cómo hacer encofrados alrededor de la casa.

Características y funciones de la zona ciega.

Exteriormente, el área ciega parece un camino ordinario de concreto o asfalto, que se une estrechamente a las paredes del edificio y lo rodea alrededor del perímetro. El ancho de este revestimiento está normalizado por SNiP y puede ser de al menos 1 M. Al mismo tiempo, vale la pena recordar que el borde exterior del área ciega debe sobresalir más allá de los límites del voladizo del techo en al menos 200-300 mm. .

Importante: la instalación de este revestimiento protector se lleva a cabo después de que se hayan terminado los trabajos de fachada en la casa.

La zona ciega realiza varias funciones a la vez:

- Durante el deshielo o la lluvia, la precipitación puede penetrar el suelo cerca de la casa y provocar la destrucción de las estructuras de los cimientos o la inundación del sótano. Se acumula mucha más precipitación alrededor de la casa, ya que drena activamente del techo del edificio y sus paredes.

- Debido al área ciega, el suelo alrededor del edificio no se congela a tanta profundidad como en lugares de suelo abierto. Gracias a esto, el sótano o sótano se vuelve más cálido, lo que afecta la temperatura en toda la casa.

- Además, el suelo congelado también puede afectar negativamente a las estructuras de los cimientos. Este camino cerca del edificio protege las estructuras del edificio de las fuerzas de las heladas, que pueden provocar el movimiento de la base y el agrietamiento de las paredes del edificio.

- La presencia de un área ciega ordenada alrededor de la casa aumenta sus cualidades estéticas.

Los siguientes materiales se pueden utilizar para hacer este recubrimiento:

- El hormigón es el más utilizado porque es el material más asequible que puede preparar usted mismo. Para verter hormigón, debe equipar adecuadamente el encofrado. Es por eso que en nuestro artículo consideraremos las sutilezas de este proceso.

- También puede hacer un área ciega con losas de pavimento.

- Alrededor de grandes edificios residenciales públicos de varios apartamentos y centros comerciales, la zona ciega está hecha de asfalto.

Reglas para la ejecución de encofrados y áreas ciegas.

Antes de ponerse a trabajar y comenzar a hacer encofrados cerca de la casa con sus propias manos, debe recordar algunas reglas simples que le permitirán hacer todo al más alto nivel:

- Si el trabajo se llevará a cabo en climas cálidos, la superficie del encofrado y el concreto (después de verterlo) deben humedecerse periódicamente con agua. Debido a esto, la madera seca no absorberá la humedad del concreto, lo que reducirá su resistencia. Humedecer y cubrir la cubierta de hormigón en los primeros días después del vertido evitará una evaporación demasiado rápida y desigual de la humedad, lo que puede provocar el agrietamiento de la superficie.

- Para determinar correctamente el ancho del área ciega, la pendiente, la profundidad de su colocación y diseño, es importante tener en cuenta las características geológicas y climáticas del área de construcción. Siguiendo esta regla, creará un área ciega duradera y de alta calidad.

- La disposición de este revestimiento alrededor del edificio se realiza mejor antes de la llegada del clima frío.

- Este producto protector de concreto debe rodear toda la casa con una franja continua. Es decir, el revestimiento no debe tener huecos ni áreas de suelo desprotegido. De lo contrario, a través de tales espacios sin recubrimiento, el agua se filtrará fácilmente en el suelo y causará la destrucción de las estructuras de los cimientos.

- Se debe hacer una costura de deformación entre el área ciega y el sótano de la casa, ya que estas partes estructurales no se pueden conectar entre sí. El ancho del espacio de temperatura es de 2 cm, la costura debe cerrarse con un sellador para que el agua no se filtre.

- La pendiente del revestimiento debe ser de al menos 10 ppm desde las paredes de la casa, es decir, 1 cm de pendiente por metro de ancho.

Materiales necesarios

- tablero sin cantear o canteado;

- el encofrado de escudo puede estar hecho de aglomerado (aglomerado);

- la madera contrachapada resistente a la humedad o el tablero de virutas orientadas (OSB) también son adecuados para estos fines;

- algunos tipos de encofrados que soportan cargas pesadas están hechos de acero y aleaciones de aluminio;

- El encofrado fijo está hecho de poliestireno expandido reforzado con aditivos de fibra.

Para realizar el encofrado del área ciega, es adecuado un tablero sin cantos o madera contrachapada aserrada en tiras. Dado que el hormigón vertido puede expandir ligeramente las estructuras de encofrado, se utilizan barras con una sección de 30x30 como soportes y un marco de soporte, a partir del cual se hace una estructura sólida.

Importante: para la fabricación de un revestimiento protector alrededor de la casa, generalmente se usa un encofrado removible, que se desmonta después de que el concreto se haya endurecido.

Es igualmente importante determinar correctamente el material para la fabricación del área ciega. El revestimiento puede estar hecho de grava apisonada, pero en este caso es necesario equipar un buen drenaje desde el techo para que la precipitación que fluye no erosione el frágil revestimiento de grava.

Un poco mejor y más duradero que los revestimientos de piedra triturada será un pavimento de mortero de cemento colocado sobre grava apisonada. Esta opción brinda una mejor protección de la base de la casa contra la destrucción por deshielo y aguas sedimentarias. Y es esta opción para organizar el área ciega la que proporciona la ejecución del encofrado.

Una versión más costosa y de alta calidad del área ciega es la colocación de losas de hormigón monolítico o productos de losa reforzada. Pero tales materiales no se pueden usar en suelos arcillosos y agitados, así como en GWL alto, ya que la estructura puede deformarse rápidamente.

En el caso de un área ciega de concreto, necesitará las siguientes herramientas y materiales para el trabajo:

- piedra triturada, arena y cemento;

- sellador de poliuretano para aislamiento de juntas de expansión entre el revestimiento y la casa;

- malla de refuerzo;

- clavos, tornillos;

- fieltro para techos o película de polietileno;

- tableros con bordes (sin bordes) o tiras de madera contrachapada a lo largo de la altura del revestimiento vertido;

- nivel, regla;

- espátula, pala de bayoneta;

- recipiente para mezclar concreto.

Tecnología de encofrado

Después de decidir el material para el área ciega, calcule su ancho y la pendiente requerida, puede comenzar a trabajar:

- En primer lugar, es necesario marcar la futura cobertura alrededor de la casa. Para hacer esto, la distancia estimada se aleja de las paredes, se martillan clavijas en las esquinas y se tira de una línea de pesca o una cuerda.

- Después de eso, dentro de las marcas a lo largo del perímetro del edificio, se elimina una capa fértil de suelo de 20 cm de espesor.El suelo en el fondo del hueco resultante se nivela y apisona con cuidado.

- Ahora proceda al montaje del encofrado. Primero, se hace un marco a partir de una barra. Para ello, en las esquinas de los huecos en el suelo, se fijan barras con una altura ligeramente superior al espesor del revestimiento que se está realizando. Más adelante, a lo largo de la línea de pesca estirada, las mismas barras se instalan en incrementos de 50-100 cm, para mayor rigidez, las barras se unen con barras longitudinales. Los elementos de madera están conectados con clavos o tornillos autorroscantes.

- Después de eso, adjuntamos una tabla sin bordes o con bordes al marco de la madera para que la madera quede en el exterior de la estructura, es decir, en el lado del vertido de hormigón hay una superficie plana continua de las tablas. Fijamos las tablas al marco con clavos.

Atención: para que el hormigón no se filtre entre las tablas, los espacios entre elementos adyacentes no deben ser superiores a 0,3 cm.

- Para que después de verter el hormigón, la estructura del encofrado no se rompa ni se deforme, los puntales oblicuos se unen al marco desde el exterior. El paso de instalación de dichos espaciadores es de 50 cm Sujetamos los espaciadores a las barras del marco con tornillos autorroscantes o clavos.

- Para que sea más fácil quitar el encofrado después de verter y endurecer el hormigón, su superficie interior se puede cubrir con una película plástica densa o una capa de material para techos. Este material realizará otras funciones adicionales:

- no permitirá que la humedad del concreto sea absorbida por los tableros de encofrado, lo que reducirá la resistencia del revestimiento de concreto;

- si hay espacios significativos entre las tablas de encofrado (especialmente si se usan tablas sin bordes), el revestimiento evitará que el concreto fluya hacia los espacios.

- A lo largo de las paredes de la casa, es necesario instalar una tabla con bordes de 2 cm de espesor y un poco más alta que la altura del revestimiento en este lugar. No es necesario fijar firmemente el tablero, porque después de que el concreto se endurezca, se quitará. Con la ayuda de este tablero, crearemos la diferencia de temperatura necesaria entre el revestimiento y las paredes de la casa.

Cubierta

Después de ensamblar el encofrado, puede comenzar a hacer pavimento de concreto alrededor de la casa. En este caso, se sigue la siguiente secuencia de acciones:

- Primero se hace un cojín de arena de 10 cm de alto, se nivela la capa de arena, se humedece con agua y se apisona.

- Después de eso, se hace una capa de piedra triturada de 10-15 cm de altura, también se apisona con cuidado. Al mismo tiempo, uno no debe olvidarse de la pendiente necesaria del área ciega de las paredes del edificio, por lo tanto, ya en la etapa de realizar la almohada de piedra triturada, puede encargarse de crear una pendiente.

- Se coloca una malla de refuerzo sobre los escombros.

- Ahora puede comenzar a verter la solución de concreto. Puede usar una mezcla de fábrica o hacer la suya propia.

Importante: para que el revestimiento tenga una resistencia suficientemente alta y no se agriete con el tiempo, el concreto debe verterse a la vez, sin largas interrupciones en el trabajo.

- El mortero a verter debe tener un espesor suficiente para que pueda colocarse en una capa más gruesa contra las paredes de la casa, creando así la pendiente necesaria. La corrección del llenado se verifica utilizando un nivel. La superficie está nivelada por la regla.

- En el proceso de endurecimiento en los primeros días, la superficie del hormigón se humedece con agua y se cubre con una película de plástico.

- Después de quitar el encofrado y quitar el tablero, que se coloca a lo largo de las paredes de la casa, el espacio de temperatura formado se llena con sellador de poliuretano.

El encofrado es un elemento importante en la construcción de los cimientos de cualquier edificio. No solo la resistencia de los cimientos depende de la calidad del encofrado, sino también la comodidad dentro de la casa, así como la durabilidad de la estructura. Al mismo tiempo, las diferentes opciones de encofrado difieren en muchas características y, por lo tanto, es importante elegir correctamente el tipo de construcción correcto.

Materiales de encofrado de cimientos

La base de muchos edificios es una estructura monolítica de hormigón. El encofrado le permite crear una estructura de este tipo, que es una forma en la que se vierte una solución de hormigón para su fijación. Para su fabricación se utilizan diferentes materiales, cada uno de los cuales tiene sus propias características de instalación.

Paneles de madera: un material popular y codiciado para encofrados

La forma para verter la cimentación debe tener parámetros óptimos, de los cuales depende la capacidad de carga de la cimentación. El método de construcción de la forma está determinado por el material utilizado en el trabajo.

Encofrado de plástico para la cimentación.

El encofrado de plástico de alta calidad son paneles hechos de polipropileno, un material compuesto que es resistente a la radiación ultravioleta, la humedad, las temperaturas extremas y otros factores climáticos. Dichos tableros pesan un promedio de 22 kg, por lo que pueden transportarse y montarse fácilmente entre sí. Los escudos de plástico son capaces de soportar la presión de una mezcla de hormigón, que no exceda los 60 kN / m 2. Los fabricantes producen kits de piezas que incluyen varios elementos diferentes que se interconectan fácilmente. Un juego puede soportar hasta 100 vertidos de base.

La fijación del encofrado de plástico es muy sencilla.

Los protectores de plástico pueden ser removibles o no removibles. La elección de una opción particular depende del tipo de fundación y otros factores. Por ejemplo, para una base monolítica, a menudo se usa una base en forma de encofrado fijo que, después de fijar el hormigón, se convierte en parte de una pared, columna u otro elemento de construcción. La instalación de tales productos es bastante simple, ya que los escudos tienen una superficie plana en el interior y refuerzos en el exterior. Todo tipo de encofrado de plástico se puede combinar con estructuras de otros materiales, como madera contrachapada o metal. El uso de diferentes materiales le permite crear cualquier forma deseada.

Las nervaduras externas de refuerzo hacen que los paneles sean fuertes, por lo que el encofrado de plástico no necesita soportes laterales

La tecnología del encofrado de plástico es bastante simple. Los principales pasos de instalación son los siguientes:

La instalación de protectores de plástico o elementos de radio es posible tanto en indicadores de temperatura positivos como negativos. En este último caso, es importante tener cuidado, porque el plástico se vuelve quebradizo, por lo que se debe precalentar la mezcla de concreto. Vale la pena considerar que su encofrado plástico no requiere lubricación, es decir, el uso de emulsol. Después de fijar el hormigón, los elementos removibles son fáciles de quitar, pero deben limpiarse de los restos de la mezcla.

Encofrado de aluminio

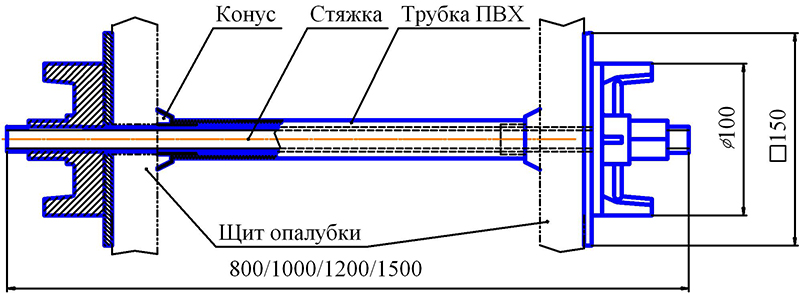

Para la construcción de estructuras y cimientos monolíticos, a menudo se usa encofrado de aluminio, que son escudos de varios tipos. Consisten en una plataforma y un marco con refuerzos. A lo largo de la altura del escudo de aluminio hay agujeros necesarios para sujetar la regla. Están reforzados con insertos cónicos o tubulares adicionales. Las nervaduras también tienen orificios que sirven para montar puntales y ménsulas de andamio. Este diseño de los paneles proporciona una fijación fiable de la forma para la cimentación sin desviación de los parámetros después de verter el hormigón.

Los paneles de encofrado de aluminio también se fijan con lazos

El diseño del encofrado de aluminio está pensado y garantiza una fácil operación de los productos. El producto tiene las siguientes especificaciones:

- la rotación del marco es aproximadamente 300 veces.

la presión de diseño de la mezcla de hormigón es de 80 kPa (8 t/m2);

a carga máxima, la flecha no supera 1/400 de la luz;

un metro cuadrado de encofrado pesa en promedio unos 30 kg;

Para reducir la adherencia, la superficie interior del encofrado de aluminio en contacto con el hormigón requiere lubricación. El agente utilizado no debe causar corrosión del metal, disolverse en agua y penetrar capas profundas de concreto. El principal criterio de selección es el grado de reducción de la adherencia entre el encofrado y el hormigón. Un molde de aluminio engrasado para cimientos u otras estructuras será fácil de usar y no causará dificultades adicionales en el trabajo.

Estructuras de acero

En la industria de la construcción, el encofrado metálico es el más demandado, representado por estructuras de aluminio y acero. La última opción tiene mayor resistencia, durabilidad y confiabilidad en comparación con el aspecto de aluminio menos práctico. La ventaja de la forma de acero para la cimentación se expresa en lo siguiente:

- la geometría exacta de los elementos está asegurada debido al alto grado de rigidez de las piezas de acero;

- el acero le permite verter paredes de cualquier espesor sin interrupciones tecnológicas y el riesgo de dañar la estructura;

- la rigidez del perfil no requiere una gran cantidad de sujetadores por unidad de área;

- solo se utilizan dos tipos de sujetadores: una cerradura universal de cuña y un perno de nivelación.

El encofrado de acero de alta calidad consta de elementos de esquina, tableros lineales y con bisagras, cerraduras de cuña, piezas arqueadas. El kit también incluye puntales de dos niveles y un soporte de andamio.

Los elementos de acero son fáciles de montar y proporcionan una geometría de cimentación precisa

La durabilidad le permite usarlo muchas veces. Cada instalación requiere solo consumibles nuevos, como tapones de plástico, abrazaderas, tapones cónicos. La instalación de elementos de acero se lleva a cabo de acuerdo con el proyecto de la instalación en construcción.

Encofrado de madera

La opción más simple, económica y fácil de usar es el encofrado de madera. Para este propósito, se pueden usar tableros, OSB y tableros de aglomerado. La instalación de una forma a partir de materiales de cada tipo es diferente y, por lo tanto, antes de la construcción, debe dominar la tecnología. Por ejemplo, el encofrado de tableros con bordes es una opción económica y simple que tiene las siguientes características:

- el grosor mínimo del tablero es de 25 mm, y para una base ancha, se requieren elementos con un grosor de 40–45 mm;

- el tipo de madera puede ser cualquiera, pero las tablas deben ser fuertes, soportar el impacto de la mezcla de concreto;

- el montaje, la instalación y la fijación de la forma de los tableros requieren mucho tiempo;

- los elementos se unen con clavos, se requiere lubricante de encofrado y soportes laterales.

Los tableros de encofrado no deben tener signos de descomposición, ya que la calidad de la fijación del concreto depende de la resistencia del encofrado.

Al instalar encofrados de madera, se requieren soportes adicionales

Los tableros de aglomerado o OSB son más fáciles de instalar, ya que le permiten crear rápidamente una forma para verter concreto. Los elementos se unen mediante barras de madera de sección 40x40 mm. El espesor de las láminas de aglomerado o OSB debe ser de 18-21 mm, y para estructuras especialmente grandes, se utilizan tableros con un espesor de 40 mm.

La madera contrachapada también se usa a menudo para construir encofrados. Se aplican los mismos requisitos al material que a los aglomerados o tableros. El espesor debe ser de al menos 18 mm. Se puede usar madera contrachapada laminada removible ya que puede soportar el uso repetido.

Es más conveniente hacer encofrados de madera contrachapada que de tableros.

Las láminas de madera contrachapada, aglomerado u OSB se sujetan con pernos de unión y las barras de soporte se instalan a los lados de la estructura. Durante el proceso de instalación, es importante verificar la uniformidad de la estructura, ya que de ello depende la calidad de la futura base.

Vídeo: preparación del encofrado OSB

encofrado de ladrillo

Solo el encofrado fijo está hecho de ladrillos. En este caso, la estructura es una mampostería de anclaje de ladrillo-hormigón. De particular importancia es la preparación correcta de la base para tal base. Es necesario nivelar el fondo del pozo, verter una capa de arena y grava de unos 30 cm de espesor, humedeciendo y apisonando el material. Es importante crear una base sólida y uniforme, sobre la cual luego se lleva a cabo el refuerzo de cemento. A continuación, la albañilería se lleva a cabo de acuerdo con todas las reglas de la tecnología.

El encofrado de ladrillos está hecho de dos filas de mampostería, el espacio entre los cuales se rellena con hormigón o se cubre con escombros.

El encofrado de ladrillo no se puede quitar y, por lo tanto, es óptimo para crear una base de pared confiable que no necesita un revestimiento adicional. Esto se debe al hecho de que a menudo se usa ladrillo rojo para la construcción, que no pierde su estética después de la instalación de los cimientos.

Encofrado de cartón desechable

Para crear columnas o pilotes, se suele utilizar encofrado de cartón, que es una opción sencilla y económica. Los moldes terminados se fabrican enrollando el material en un eje especial, por lo que forman productos bastante rígidos y duraderos. Durante el proceso de producción, el cartón se impregna adicionalmente con compuestos poliméricos que mejoran la fiabilidad de los formularios.

Formas de cartón: una opción económica y práctica para crear pilas

A pesar de lo primitivo del material, el cartón se presenta en varias versiones:

- las formas con una sección cuadrada o rectangular son adecuadas para crear columnas. Son fáciles de plegar para el transporte y soportan presiones de hormigón de hasta 60 kN;

- Se demandan productos con una sección redonda para la construcción de columnas y pilotes. El encofrado es fácil de usar y le permite crear soportes confiables de varios diámetros;

- los elementos con una sección no estándar se fabrican por encargo, mientras que se conservan las características técnicas de dichas formas.

Productos de cartón: una innovación en el mercado de la construcción. Al mismo tiempo, el material tiene demanda y ha demostrado su eficacia para crear una variedad de diseños. Antes de verter el hormigón, se debe lubricar el encofrado de cartón para que, una vez endurecidas las piezas a fabricar, se pueda retirar fácilmente. La instalación a menudo implica el refuerzo de elementos de hormigón, lo que mejora la resistencia de la futura estructura.

Video: encofrado de cartón para columnas.

Tipos de lubricantes para encofrados

El objetivo principal del uso de lubricantes para varios tipos de encofrado es evitar una fuerte adherencia entre la mezcla de hormigón y el material del que está hecho el encofrado. Esto es necesario para facilitar el desmontaje del encofrado removible, realizado después de la fijación completa del hormigón. Gracias al uso de lubricantes, se conserva la forma geométrica de la base y su superficie se vuelve lo más uniforme posible. Esto conduce a una reducción en el costo de acabado, logrando la calidad y durabilidad de la base del edificio.

Cuando se utiliza cualquier material de encofrado que no sea plástico, se requiere lubricación.

Los lubricantes están sujetos a un conjunto de requisitos destinados a maximizar la eficiencia de la construcción:

- la grasa no debe dejar manchas aceitosas en las superficies de concreto. Las excepciones son aquellos casos en que las estructuras de hormigón están cubiertas con tierra, cubiertas con impermeabilización;

- la sustancia no debe afectar la resistencia, composición, densidad del concreto;

- la composición del lubricante no debe contener componentes volátiles que afecten negativamente la salud humana;

- el agente debe mantenerse en superficies verticales u horizontales durante al menos 24 horas.

La acción de los lubricantes se basa en la presencia de ácidos grasos en su composición, que forman una película protectora sobre la superficie tratada. Como resultado, el encofrado desmontable se desmonta fácilmente y el hormigón conserva una superficie de alta calidad.

Emulsol

Para formas de procesamiento, a menudo se usan mezclas de aceite "Emulsol EX-A" y "Emulsol IM". Proporcionan una superficie de hormigón lisa después de la eliminación de la forma, sin poros ni agujeros, así como un fácil desmontaje del dispositivo. La composición de "Emulsol" incluye inhibidores de corrosión, aceites minerales, emulsionantes. Debido a la proporción proporcional de sustancias, el lubricante tiene un bajo riesgo de incendio y no interactúa con los aditivos de la mezcla de concreto.

Superficie de hormigón con y sin lubricación

“Emulsol” brinda propiedades hidrofugantes, lo que evita que la humedad afecte la base de la base. El producto se aplica con pistola o brocha. La primera opción es óptima para procesar grandes superficies, y el cepillo es conveniente para aplicar el producto en un área pequeña.

Aceite de moldeo

Los productos que contienen aceites minerales poseen la capacidad de formar una película delgada sobre las superficies. Entre ellos, TiraLux y TiraMin están en demanda. No se diluyen con agua, tienen un color transparente con un ligero amarilleo, no afectan el tono del concreto. La aplicación implica el uso de un rociador especial o una pistola rociadora. En superficies pequeñas, se puede usar un cepillo, pero el espesor de la capa lubricante no debe exceder los 0,3 mm.

Los fabricantes producen lubricante en una variedad de envases

Los medios a base de aceites minerales son seguros para la salud humana y pueden usarse en la construcción de edificios residenciales. Todos los productos de encofrado de alta calidad se caracterizan por un bajo nivel de riesgo de incendio.

Productos a base de agua

El lubricante, que contiene aceites, forma una fina película que proporciona impermeabilización y protección al hormigón. Existen sustancias más simples, presentadas en forma de polvo seco, que se disuelven en agua. Son de bajo costo, aplicados de la misma forma que los aceites, es decir, por aspersión. La principal diferencia entre los productos a base de agua es el bajo grado de eficiencia y el hecho de que no se utilizan para procesar encofrados hechos de materiales rugosos, como tableros.

La pulverización es el método de lubricación de encofrados más eficaz

Los productos a base de agua incluyen componentes en polvo que se disuelven bien en agua. Es fácil preparar la solución usted mismo estudiando las instrucciones del paquete.

Video: aplicar lubricante con un rociador.

Los encofrados hechos de diferentes materiales difieren en tecnología de instalación, características técnicas y otras propiedades. Antes de construir un edificio, es importante determinar el mejor material para los moldes utilizados, ya que de esto dependerá la calidad de la estructura de hormigón.

Una casa comienza con una base. No es difícil hacerlo con sus propias manos, dicen los expertos y dan sus consejos sobre la instalación paso a paso del encofrado, un elemento clave de la futura fundación de la casa. El artículo, así como fotos y videos, ayudarán a comprender las recomendaciones.

Cómo elegir el encofrado

Para que el soporte de hormigón del edificio se vuelva fuerte y monolítico, los constructores idearon encofrados.

Puede ser temporal o permanente, de madera o polímeros, pero sus funciones principales siguen siendo las mismas:

- crear y mantener la forma de la parte sobre el suelo de la base de la tira de hormigón;

- ser lo más liso posible desde el interior para minimizar el trabajo de acabado posterior en la parte del suelo de la estructura;

- hacer frente a las cargas al verter y compactar la solución de hormigón;

- montado y desmontado rápidamente;

- si es necesario, aísle el hormigón del suelo y otros factores negativos.

Para asegurarse de que la instalación funcione sin problemas y no tenga que lidiar con problemas inesperados, antes de comenzar a trabajar, debe asegurarse de que se cumplan cinco condiciones principales:

- El suelo sobre el que se vierte la base debe estar completamente limpio de escombros y diversas impurezas.

- Las tablas en el interior deben tener una superficie lo más plana y limpia posible para reducir el trabajo de acabado.

- La fijación del encofrado debe soportar la presión del hormigón y no deformarse.

- Es necesario el máximo contacto de los componentes del escudo para evitar fugas. Para ello es importante la claridad de la geometría de los bordes de la estructura.

- Si se reutilizan los paneles de encofrado, se debe limpiar toda la superficie de trabajo de los restos del mortero anterior.

¡Atención! El encofrado moderno se clasifica en dos categorías: removible y fijo. Además, se diferencia por el tipo de material utilizado: madera, contrachapado, metal, espuma de poliestireno, etc.

Encofrado removible: instalación probada en el tiempo

Monte, vierta, resista y retire: esta es una receta breve para instalar encofrados removibles. Su variedad más popular, la madera, es tan antigua como los cimientos de hormigón. Es fácil hacer tal encofrado. Los escudos se hacen fuera del pozo de construcción con tablas y madera de las dimensiones requeridas. Las tablas están canteadas, ya que será necesario que encajen bien entre sí.

¡Atención! Las ranuras de hasta 3 mm en encofrados de madera se consideran la norma. Como resultado de la humectación previa, las tablas se hincharán y la distancia disminuirá. Si los huecos son mayores, hasta 10 mm, deben cerrarse con estopa, y los muy grandes deben martillarse con listones.

La estructura se sujeta con la ayuda de bastidores verticales (la mayoría de las veces desde una barra). Se recomienda colocarlas a intervalos de aproximadamente 1 m. Las barras se pueden colocar con mayor frecuencia si las tablas son delgadas. Además, es importante que el largo les permita sujetar bien.

Es mejor afilar las barras desde un extremo, luego entrarán fácilmente en el suelo. Para fijar los paneles de encofrado a la misma distancia, se toman torsiones de alambre, puntales, marcos, ataduras de madera.

Consejo. En lugar de clavos durante la instalación, es mejor usar tornillos autorroscantes. La estructura montada sobre ellos es más fácil de desmontar, porque bastará con desenroscarlos y no desdoblarlos, como es el caso de los clavos. Es necesario derribar las tablas para que las cabezas de los clavos (tornillos autorroscantes) queden en el interior del encofrado.

El paso final en la instalación del encofrado de madera es asegurar los paneles en la zanja con espaciadores: estacas o barras de madera. Después de verter y apisonar, el hormigón se mantiene en el encofrado hasta dos semanas, hasta que se endurece y gana fuerza. Después de desmantelar la estructura. El encofrado de madera contrachapada se instala de acuerdo con un principio similar.

¡Atención! Es deseable aislar el encofrado removible del concreto con compuestos especiales contra la adherencia de los materiales.

Encofrado fijo para la cimentación: una nueva palabra en construcción

En los últimos años, la estructura desmontable ha sido sustituida por una estructura con encofrado polimérico que, tras el hormigonado, pasa a formar parte de la futura cimentación. Le otorga propiedades adicionales, protegiéndola del agua y reteniendo el calor. Propiedades adicionales del encofrado fijo hecho de dicho material: facilidad de montaje (algo que recuerda a un diseñador o un rompecabezas) y, como resultado, la armonía geométrica de las partes. Ciertos tipos de encofrado de polímero tienen una malla de refuerzo que refuerza la base.

De las desventajas: el costo de dicha base es más alto que el construido con tablas. Sin embargo, el juego vale la pena cuando se trata de lo que se está construyendo durante décadas y para uno mismo. El encofrado fijo también se puede hacer a partir de una lámina de perfil galvanizada: en la base terminada protegerá la superficie de concreto y sus ondas servirán como refuerzos. Para una estructura de metal de este tipo, se requiere adicionalmente un "cinturón" extraíble de estacas de una barra.

Encofrado de cimientos: video

Base de bricolaje: foto

Si decide construir su propia casa para residencia permanente o una casa de campo, una casa de vacaciones, no puede prescindir de la construcción de encofrados durante el proceso de construcción. Incluso si se elige una cimentación de bloques prefabricados para la casa, su diseño aún requiere el vertido de correas monolíticas reforzadas, al menos una correa por encima de la cimentación prefabricada. Puede prescindir del encofrado, tal vez, solo cuando construya un marco liviano o una casa de madera sobre pilotes de tornillo.

Muchos desarrolladores hacen la pregunta de qué hacer y cómo colocar el encofrado en diferentes etapas de construcción. Porque para obtener un edificio sólido, el vertido de sus elementos constituyentes debe ser de alta calidad. Para hacer esto, debe instalar correctamente el encofrado y hacer el refuerzo adecuado en su interior.

Antes de ponerlo, debe preparar un lugar para ello. Esto significa que los movimientos de tierra asociados con la excavación de un pozo o zanja ya deben estar terminados, se ha realizado el relleno necesario y el apisonado de arena y grava debajo de la base de la cimentación.

En la construcción privada, según el clima, la capacidad portante del suelo, la proximidad del agua a la superficie, se utilizan diferentes tipos de cimientos:

- cinta: la más popular en la construcción;

- losa - para suelos húmedos y agitados;

- pila - para suelos con una gran profundidad de congelación.

El resto de cimentaciones, como pilotes-parilla, TISE, losas nervadas, se obtienen combinando estas estructuras básicas. Se pueden instalar encofrados para todo tipo de cimentaciones utilizando y combinando las mismas tecnologías de montaje y fijación que para los dos primeros.

Si se usan pilotes en los cimientos, esto simplemente agrega algunos pasos cuando llega el momento y. Será necesario fijar adecuadamente el refuerzo del enrejado y pilotes mediante soldadura o amarre de alambre, así como realizar una adición temporal de arena con impermeabilización a lo largo del borde superior de los pilotes, que se retira una vez fraguado el hormigón y el se ha quitado el encofrado.

Si no se usan pilotes prefabricados, pero se supone que se moldean, se usan como encofrado tubos de cemento de asbesto o fieltro para techos, que se bajan al pozo junto con el refuerzo.

Estructuras de madera para verter los cimientos.

Encofrado de cimientos de tiras sin preparación monolítica de hormigón: a) encofrado removible de paneles pequeños hecho de paneles de madera contrachapada; b) encofrado removible de paneles pequeños de tableros; c) encofrado removible de panel pequeño hecho de paneles de madera contrachapada con elementos de encofrado fijos hechos de láminas de poliestireno expandido; d) encofrado removible de panel pequeño formado por tableros con chapa lisa de plástico o acero y aislamiento fijo subterráneo.

Tradicionalmente se utilizan tableros o tablas de madera para encofrar. Si sigue SNiP, el grosor del tablero debe ser de al menos 40 mm. Cuando las paredes del encofrado están bajo fuerte presión, que pueden arquear tableros delgados. Como resultado, la base de los lados será convexa. Pero lo importante no es tanto su aspecto, sino la cantidad de hormigón desperdiciado. Por lo tanto, es importante no solo instalar el encofrado de acuerdo con todas las dimensiones, sino también elegir el grosor correcto del material para su fabricación.

En la práctica, para una base de cinta estrecha (20 - 30 cm sobre el nivel del suelo), a menudo se usa una tabla de 25 - 30 mm de espesor. Pero al mismo tiempo, los muros de encofrado se refuerzan con barras verticales con crucetas clavadas cada m y medio. Este diseño está hecho en forma de un triángulo rectangular de tablas, una de las cuales está clavada en la pared del encofrado, la otra yace en el suelo, apoyada contra una cuña obstruida, y la tercera tabla (hipotenusa), apoyándose en la misma cuña, presiona el encofrado. Es mejor colocar tales pendientes en el exterior de cada pared. Entre ellos, las paredes se unen mediante puentes a lo largo del borde superior del encofrado.

Si el encofrado está completamente instalado en la zanja, el grosor de las tablas no juega un papel importante, a veces se usa madera contrachapada recubierta de polímero chino.

En la fabricación de encofrados para la losa, se utilizan las mismas pendientes, instaladas a lo largo de su perímetro. Pero es necesario aumentar el grosor de las tablas para las paredes, así como con un gran ancho de la base de la tira.

Para que no haya burbujas de aire en el hormigón que reduzcan su resistencia, el vertido se suele realizar con un vibrador. El impacto de la vibración en las paredes del encofrado puede interrumpir la fijación de elementos simplemente acuñados, lo que puede provocar su destrucción y fugas de hormigón. Por lo tanto, todas las pendientes, puntales y puentes entre las paredes se conectan con tornillos autorroscantes. Tal atadura es más segura que en los clavos.

Para que los bordes de la base de la tira sean uniformes, las marcas no deben hacerse desde el centro de la cinta, sino tirando del cordón a lo largo del nivel de cada lado. También puedes determinar un ángulo recto con un cordón de zapato usando el teorema de Pitágoras.

volver al índice

Cómo ahorrar dinero en la construcción

Los tableros no son baratos, puede no ser rentable gastar dinero extra en la compra de madera para encofrados de gran volumen.

Pero puede usar tableros existentes, solo úselos correctamente, sabiamente.

Por ejemplo, las tablas con un grosor de 50 mm se pueden usar primero en el encofrado y luego en la instalación del piso. Es mejor tratarlos de inmediato con un antiséptico para no manchar las tablas con concreto, el encofrado está revestido con una envoltura de plástico en las paredes. El mismo método le permitirá usar un encofrado varias veces.

Encofrado de cimientos para columnas: a - rectangular, b - escalonado; 1 - barra de tope, 2 - escudo protector, 3 - espaciador, 4 - escudo hipotecario, 5 - amarre de cables, 6 - clavo de montaje, 7 - estacas.

Al calcular la cimentación para la tensión, no se tiene en cuenta el hormigón, solo el refuerzo, por lo que no pasará nada malo con las propiedades de diseño de la estructura si se vierte 2 o 3 veces. Se puede dejar fraguar el hormigón del primer vertido, pero no completamente, 3 - 4 días serán suficientes. Luego, el encofrado se puede reorganizar de manera segura y continuar vertiendo más. Para una mejor adherencia, no es necesario nivelar los bordes del concreto, es mejor hacer muescas adicionales con un martillo.

En este caso, es conveniente espaciar un poco las juntas de la cimentación, donde termina el primer vertido y comienza el siguiente. Para evitar que las interrupciones en el vertido se ubiquen en la misma línea en paredes adyacentes, una pared se vierte más larga que la otra.

El encofrado bajo la losa suele colocarse inmediatamente en todo el perímetro, pero también requiere menos material. Si se vierte una losa acanalada, dentro del encofrado, parte del área del pozo se coloca a la altura requerida con espuma plástica para que los espacios entre dichas secciones formen nervaduras. La espuma de poliestireno permanece debajo de la estufa como calentador.

A veces, las nervaduras se vierten por separado, llenando el espacio formado entre ellas con arena compactada y piedra triturada, y se coloca una losa encima. En este caso, se utiliza primero la tecnología de encofrado de bandas y luego el encofrado de losas.

volver al índice

Refuerzo de la estructura ensamblada

Si es necesario, instale accesorios en su interior y no se olvide del dispositivo de ventilación y la colocación de tuberías de agua y alcantarillado.

Encofrado de cimientos de bandas: a - rectangular con una altura de hasta 200 mm, b - rectangular con una altura de 200 a 500 mm, c - rectangular escalonada con una altura de hasta 750 mm, d - fijación de la placa guía, e - abrazadera de madera (detalle), e - abrazadera de acero (detalle); 1 - espaciador, 2 - estacas, 3 - protector lateral o tablero lateral, 4 - tableros de presión, 5 - puntales, 6 - abrazaderas, 7 - tablero guía.

Primero, se instala la rejilla de refuerzo. Algunos prefieren armarlo en el acto. Por lo tanto, a menudo las barras verticales simplemente se clavan en el suelo y comienzan a tejer refuerzos longitudinales y transversales. Pero es más conveniente prefabricar una plantilla simple a partir de materiales improvisados, donde las barras de refuerzo se unen a cierta distancia. Primero puede conectar los elementos horizontales de cada cinturón, luego agregar varillas o collares verticales y ensamblar la red a lo largo de las varillas longitudinales.

Después de eso, puede continuar ensamblando el marco que ya está dentro del encofrado. Las barras de refuerzo de trabajo longitudinales deben tejerse con una superposición, que es de al menos 40 diámetros de barra, es decir, si la barra es de 12 mm, se debe realizar una superposición de al menos 48 cm El espesor del refuerzo de trabajo lo calcula el diseñador al diseñar la cimentación, sus varillas deben ser nervadas.

También es importante arreglar correctamente las esquinas de la jaula de refuerzo para que la estructura funcione como un todo, no haya astillas ni grietas en el concreto en la unión de las paredes de los cimientos. Simplemente atar varillas cruzadas en las esquinas es un gran error. Será correcto doblar las varillas o usar varillas adicionales del mismo diámetro, dobladas en ángulo y conectadas a las principales.

Se puede usar para sujetar refuerzos y soldaduras, pero esto debilita el propio refuerzo y requiere costos adicionales para el equipo de soldadura.

El marco terminado también debe instalarse correctamente dentro del encofrado. La distancia desde el metal hasta la base y las paredes laterales del encofrado debe ser de al menos 50 mm para que las varillas queden bien ocultas por el hormigón. Para esto, se utilizan abrazaderas de refuerzo de plástico prefabricadas; en casos extremos, se pueden colocar piedras o fragmentos de ladrillo debajo de la rejilla.

Esquema de una cimentación de losa armada.

Suele llevarse a cabo en dos cinturones. El número de correas está determinado por el grosor de la placa fundida. En este tipo de cimentación, todas las varillas están trabajando, por lo que solo se utiliza armadura nervada de 10 a 16 mm de diámetro. Al colocar, no se permite la distancia máxima entre varillas adyacentes de más de 40 cm, generalmente el paso entre las varillas es de 20 cm.

Si el diseño de la losa prevé más de una correa, entonces la distancia entre las correas se determina según el espesor y la rigidez del refuerzo utilizado. Para sujetar las correas entre sí se utilizan barras de refuerzo de menor espesor, ya que prácticamente no experimentan cargas verticales.

Para conectar las barras de refuerzo entre sí, se tejen con alambre de tejer suave, así como con. El grosor del alambre puede ser de 0,7 a 1,5 mm, lo principal es que no debe endurecerse. Si se utiliza refuerzo de fibra de vidrio, que aún no es muy común, se utilizan abrazaderas o lazos de plástico para tejer.

También se debe instalar refuerzo en las almohadillas para brindar la distancia necesaria desde el metal de las varillas hasta el borde de la superficie de concreto.

El encofrado sirve como forma para verter hormigón al crear estructuras monolíticas. El documento principal que debe seguirse durante la instalación, transporte, almacenamiento, aceptación y prueba de elementos de encofrado es GOST R 52085-2003. Las principales definiciones se dan en GOST R 52086-2003. Antes de hacer un encofrado para los cimientos con sus propias manos, debe familiarizarse con estos estándares.

De acuerdo con el párrafo 4 de GOST R 52085-2003, existen muchos tipos de encofrado, que se distinguen según el diseño, los materiales, el volumen de negocios y la posibilidad de usar a diferentes temperaturas exteriores y la naturaleza del efecto sobre el concreto. Al construir una base de acuerdo con GOST R 52086-2003, se utilizan los siguientes tipos para la base, según el volumen de negocios (la posibilidad de reutilización):

- inventario, esto incluye encofrado removible, que se puede desmontar después de que la estructura se haya endurecido y reutilizado;

- de un solo uso, en este grupo hay encofrados fijos que, después de ganar resistencia con la cimentación, no se desmontan, sino que permanecen, realizando una función de aislamiento térmico, impermeabilización o decoración, o desmontables, que después de una aplicación no son aptos para uso posterior.

El encofrado se puede hacer de varios materiales:

- metal;

- madera;

- el plastico;

- poliestirenos expandidos;

- hormigón celular.

El primer material se utiliza para la fabricación de moldes desmontables, y el segundo para los no desmontables. Además de los productos de los materiales anteriores, se utilizan tipos combinados.

encofrado de madera

Hacer encofrados de madera con sus propias manos no requiere una preparación seria. Otra ventaja del método es la disponibilidad de materias primas para la fabricación de moldes. Para hacer el trabajo correctamente, debe conocer los esquemas básicos de instalación. Convencionalmente, todos los esquemas se pueden dividir en dos grupos:

- usar las paredes de la zanja de cimentación en tiras como forma para el hormigonado;

- instalación de escudos - paredes verticales de la forma en espaciadores.

La primera opción se utiliza para suelos sólidos. En este caso, las paredes de la zanja para verter se excavan verticalmente. El segundo método se usa si el suelo crea la posibilidad de colapso de las paredes de la zanja. En este caso, el suelo se desarrolla a un ancho 2 veces mayor que el ancho de la cinta, y las paredes se excavan en ángulo. Esto se hace por razones de seguridad del sitio.

Como material para la fabricación de escudos, puede utilizar:

- tablas de madera;

- madera contrachapada resistente a la humedad;

¡Importante! Para encofrados hechos de tableros de fibra y aglomerados, se requiere refuerzo con un marco de madera o tableros.

Los principales requisitos para la forma de vertido son los siguientes:

- opresión;

- fuerza;

- rigidez;

- el ancho mínimo de las tablas para la fabricación de escudos es de 15 cm;

- el grosor óptimo de las tablas para garantizar la resistencia es de 40 mm;

- los tableros de coníferas son los más adecuados para la fabricación;

- el tamaño máximo de los espacios entre las tablas es de 2 mm;

- la desviación máxima en la ubicación de las tablas es de 2 mm por metro de largo para una plataforma de madera contrachapada y de 3 mm para una plataforma de tablones.

1 - cojín de arena, 2 - impermeabilización, 3 - escudos de tablas, 4 - estacas de retención, 5 - nivel de vertido de hormigón, 6 - lazos superiores, 7 - cuerda (cordón), 8 - espaciadores.

Una forma removible de paneles pequeños de tablas y preparación para verter la base cuando se usan las paredes de la zanja como forma consta de los siguientes elementos:

- cojín de arena en el fondo de la zanja de 20-30 cm de espesor;

- pie;

- impermeabilización (puede usar una película plástica gruesa);

- una plataforma hecha de tablas (madera contrachapada), que se saca del suelo 5-7 cm por encima de la marca de diseño de la parte superior del vertido de cimientos;

- estacas que se clavan en el suelo a una distancia de 100-120 cm de las paredes de la zanja en incrementos de no más de 100 cm y mantienen los escudos en la posición de diseño;

- se instalan dinteles de madera a lo largo del borde superior de los escudos, uniéndolos entre sí, en incrementos de 50-100 cm;

- cuerdas de borde de desecho, que le permiten controlar el nivel de vertido de la mezcla de concreto en el molde;

- tirantes que sujetan los escudos de cubierta y estacas clavadas en el suelo entre sí y aseguran la estabilidad de la forma.

Después de excavar el suelo, se vierte arena de fracción media o gruesa en el fondo de la zanja y se apisona. Para hacer correctamente el encofrado con sus propias manos, primero debe instalar escudos en el borde de la zanja, clavar estacas en el suelo y sujetar la plataforma con ellos usando tirantes. A continuación, se coloca la jaula de refuerzo, se instalan puentes verticales a lo largo del borde superior de la plataforma, se fija una película impermeabilizante, cuyos bordes deben doblarse a lo largo del borde superior de la plataforma y fijarse con una grapadora de construcción.

1 - cojín de arena, 2 - impermeabilización, 3 - cubierta de tablas o madera contrachapada, 4 - estacas de retención, 5 - nivel de vertido de hormigón, 6 - amarres superiores, 7 - cuerda (cordón), 8 - espaciadores, 9 - clavos, auto -tornillos de rosca, 10 - pasador de plástico en forma de plato, 11 - tornillo autorroscante, 12 - aislamiento (espuma de poliestireno extruido).

Los elementos que estaban presentes en el tipo anterior también son adecuados para este método de hacer encofrados con sus propias manos, además necesitará:

- clavos de 20 cm de largo para unir el aislamiento al suelo;

- tacos de fachada, que garantizarán una fijación fiable del aislamiento térmico con hormigón;

- tornillos autorroscantes que sujetan los cortes superiores del aislamiento a los dinteles a lo largo de la parte superior de la plataforma;

- tableros de aislamiento.

¡Consejo! Como aislamiento térmico, es correcto utilizar un material que sea resistente a la descomposición, al daño por microorganismos, al estrés mecánico y a la humedad. De la variedad de materiales de aislamiento térmico en el mercado de la construcción, solo uno cumple todos estos requisitos al mismo tiempo: la espuma de poliestireno extruido (EPS).

El trabajo comienza con extractos de la zanja y colocando un colchón de arena en su fondo. El material a granel se compacta y los paneles de encofrado se ensamblan. El trabajo se lleva a cabo de la misma manera que en el caso anterior, con la diferencia de que antes de colocar la jaula de refuerzo, es necesario fijar el aislamiento. Antes de instalar la espuma de poliestireno, se deben insertar tacos (plástico con una cabeza ancha) en las placas, que, con su punta, deben girarse dentro de la zanja. Después del vertido, entrarán en el hormigón y sujetarán de forma segura el aislamiento y la base. Penoplex se une a las paredes de la zanja con clavos o tornillos autorroscantes. En conclusión, los puentes superiores y el aislamiento se fijan con tornillos autorroscantes. Para simplificar el proceso de desmontaje del encofrado, estos tornillos autorroscantes deben quitarse fácilmente.

Esta forma de crear un formulario se puede llamar combinada. Aquí se utilizan al mismo tiempo encofrados desmontables de madera y encofrados fijos de poliestireno. La opción es la más adecuada para aquellos que necesitan aislamiento para evitar las heladas.

Encofrado para zanjas inclinadas

1 - cojín de arena, 2 - anclaje de barra de refuerzo, 3 - puntales inferiores, 4 - tuerca con arandela, 5 - espárrago, 7 - cuerda (cordón), 8 - amarres superiores, 9 - plataforma o tablas de madera contrachapada, 10 - nervaduras de refuerzo de tablas . 11 - puntales superiores, 12 - estacas de retención.

Antes de comenzar a trabajar con sus propias manos, se cava una zanja dos veces más ancha que la base en la parte superior. La pendiente de los muros debe cumplir con los requisitos de seguridad para el tipo de suelo en el sitio de construcción. Los elementos del encofrado son los siguientes:

- preparación de arena;

- plataforma de concreto para fortalecer y nivelar la base;

- espaciadores en el fondo de la zanja;

- placas o barras roscadas para instalar el tubo debajo del espárrago;

- pasador para enrasar paneles de encofrado en las partes inferior y superior entre ellos, instalado en un tubo de plástico;

- cuerdas para control de llenado;

- puentes a lo largo del borde de los escudos con un paso de 50-100 mm;

- láminas o tableros de madera contrachapada;

- marco para unir paneles de encofrado;

- tirantes que sujetan estacas y escudos entre sí, manteniendo estos últimos en posición vertical;

- estacas clavadas en el suelo a una distancia de 1 m de la pendiente de la zanja para fijar el encofrado.

Encofrado fijo

Ahora, para reducir costos, se ha popularizado el uso de encofrados de espuma de poliestireno no removible. Esta opción le permitirá aislar la base y rellenarla simultáneamente. La forma es un bloque prefabricado que ya cuenta con dinteles transversales y refuerzo para la sujeción de los escudos entre sí. Para garantizar la facilidad de conexión de los elementos entre sí, se proporcionan ranuras, gracias a las cuales el encofrado se ensambla como un constructor. Los productos pueden estar hechos de espuma y espuma de poliestireno extruido. Es mejor elegir la segunda opción. Es más caro, pero más resistente a la humedad y al estrés. Una de las tecnologías más comunes que utilizan este formulario fue Plastbau-3.

Los siguientes pueden citarse como materiales más duraderos para crear una estructura fija:

- hormigón de madera (paneles y bloques de hormigón de madera);

- hormigón celular.

Estos materiales no pueden tener las mismas características de aislamiento térmico que la espuma de poliestireno, pero tienen una mayor resistencia y pueden reducir el consumo de hormigón.

En general, la elección del tipo de encofrado depende de:

- tipo de cimiento (poco profundo, enterrado) y región climática;

- características del suelo en el sitio de construcción;

- materiales disponibles.

¡Consejo! Si necesita contratistas, hay un servicio muy conveniente para su selección. Simplemente envíe en el formulario a continuación una descripción detallada del trabajo que debe realizarse y recibirá ofertas con precios de equipos y empresas de construcción por correo electrónico. Puedes ver reseñas de cada uno de ellos y fotos con ejemplos de trabajo. Es GRATIS y no hay compromiso.