Materiál Vám zašleme e-mailom

Cement je jedným z najbežnejších stavebných materiálov. Používa sa ako zložka na prípravu roztokov a ako samostatný produkt. Používa sa ako spojivový materiál, ktorý pri interakcii s vodou vytvára plastickú hmotu a po vysušení sa stáva tvrdým kameňom. Povedzme si, z čoho sa vyrába cement vo výrobe.

Cement je najžiadanejší produkt používaný v stavebníctve

Tieto produkty sa používajú rovnako široko po celom svete. Už stavitelia v starom Ríme vedeli vyrábať malty, ktoré mali hydraulické vlastnosti. Dnes je svetový vývoj ďaleko vpred. Ľudstvo sa naučilo vytvárať produkt, ktorý dokáže vytvrdnúť nielen za sucha na vzduchu, ale aj za mokra.

Dnes sú také krajiny ako Čína, USA a India považované za lídrov vo výrobe. Čína navyše vyrába niekoľkonásobne viac produktov ako ostatní dvaja lídri dohromady, tempo výstavby v Číne je tiež extrémne vysoké. Závody na výrobu produktov sú vybudované v tesnej blízkosti miest ťažby surovín, takže ich cena nie je ovplyvnená cenou dodávky komponentov.

Z čoho je teda cement vyrobený? Jeho zloženie sa môže mierne líšiť v závislosti od typu. Zoberme si napríklad najobľúbenejší typ cementu - portlandský cement, ktorý je v stavebníctve najžiadanejší. Skladá sa to z:

- oxid vápenatý (CaO) - minimálne 62 %;

- oxid kremičitý (Si02) - najmenej 20 %;

- oxid hlinitý (Al203) - aspoň 4 %;

- oxid železa (Fe203) - najmenej 2%;

- oxid horečnatý (MgO) - minimálne 1%.

Okrem toho sa do nej pridávajú prísady. Chemický vzorec cementu nie je definovaný, pretože existujú rôzne typy a značky produktu. Pre výrobcu a spotrebiteľa oveľa dôležitejšie informácie poskytujú ukazovatele mineralogického zloženia.

Etapy výroby a regulačná dokumentácia

Je čas zistiť, ako sa vyrába cement. Treba poznamenať, že táto produkcia patrí do kategórie komplexných. Technicky ide o proces miešania slinku a sadry.

Výrobný proces možno rozdeliť do dvoch hlavných krokov:

- získavanie slinku;

- mletie hlavnej látky a zavedenie prísad.

Cement sa získava jedným z nasledujúcich spôsobov:

- suché;

- mokré;

- kombinácia oboch.

Výber technológie priamo závisí od kvality surovín. Vo všetkých fázach výroby laboratórium určuje vlastnosti budúcich produktov v súlade so stanovenými normami. V Rusku funguje systém GOST. Každý druh cementu má svoje špecifikácie, ktoré musí spĺňať. Väčšina noriem bola prijatá počas existencie Sovietskeho zväzu. Najčastejšie používané:

- GOST 969-91 (technické špecifikácie pre výrobky z hliníka a s vysokým obsahom oxidu hlinitého);

- GOST 10178-85 (technické špecifikácie pre portlandský cement);

- GOST 30515-97 (všeobecné špecifikácie);

- GOST 22266-94 (technické špecifikácie pre výrobky odolné voči síranom).

Hlavné vlastnosti produktu

Špecifikácie sú určené podľa značky produktov. Je uvedený na obale vo forme čísel s písmenom "M" vpredu. V skutočnosti číslo znamená pevnosť v tlaku a je to podmienená hodnota.

Poďme diskutovať o hlavných vlastnostiach produktu.

| Charakteristický | Popis |

|---|---|

| Pevnosť | Práve toto číslo sa objavuje v značke cementu. Skúšobná vzorka sa komprimuje 28 dní, po ktorých sa údaje o výpočte zaznamenajú do dokumentácie. Pevnosť sa meria v MPa. |

| Závislosť cementu od vody | Hustota samotného produktu prevyšuje hustotu vody, a preto rôzne značky absorbujú rôzne množstvá tekutiny. Pri výrobe cementových mált je veľmi dôležité, koľko vody je potrebné na určitú časť výrobku. Jeho prebytok spôsobí, že vrchná vrstva cementovej štruktúry bude krehká. |

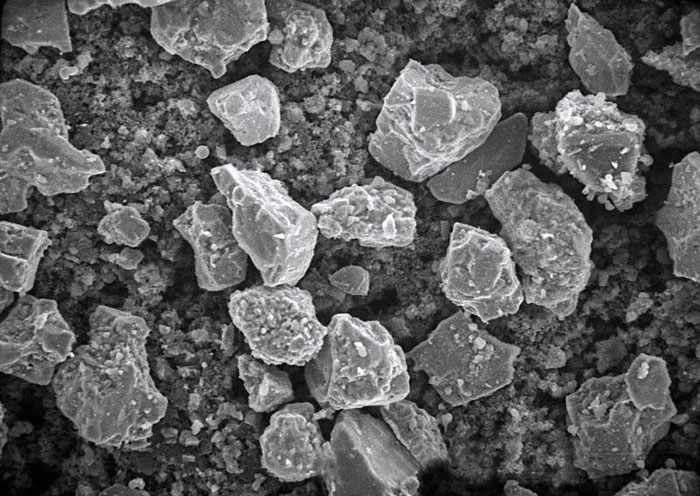

| Zlomok hotových výrobkov | Čím jemnejšie je mletie cementových častíc, tým drahšie to bude stáť. Pri výrobe sa jemnosť mletia zisťuje preosievaním častíc cez jemné sitá, táto charakteristika je uvedená na obale. Pri práci však treba brať do úvahy, že príliš malé častice (40 mikrónov) budú pri vytváraní roztoku vyžadovať viac vody. Mnoho výrobcov zmiešava jemné a hrubé frakcie, aby vytvorili dokonalý produkt. |

| Nízka teplotná odolnosť | Poveternostné podmienky v niektorých krajinách sú dosť drsné. Cement musí byť odolný voči opakovanému zmrazovaniu a rozmrazovaniu. Ak sa stavebná konštrukcia skladá len z cementu a nemá prísady, po zamrznutí voda vo vnútri zväčšuje svoj objem, čo postupne vedie k praskaniu. |

| Odolnosť proti korózii | Životné prostredie negatívne ovplyvňuje výstavbu cementu. Na zabezpečenie odolnosti proti korózii sa do kompozície pridávajú polymérne prísady alebo sa mineralogická kompozícia koriguje nahradením niektorých zložiek hydroaktívnymi. |

| Rýchlosť vytvrdzovania | Tento ukazovateľ je tiež dôležitý. Výrobcovia to berú do úvahy, aby rýchlosť nebola rýchla ani pomalá. Upravte indikátor pridaním sadry. |

Typy produktov podľa oblasti použitia

Predtým, ako sa dostaneme k otázke, ako urobiť cementový štandard, povedzme si o typoch, ktoré sa dnes všade vyrábajú a používajú.

| Názov cementu | Popis | Rozsah použitia |

|---|---|---|

| Odolný voči sulfátom | Odolný voči chemickému napadnutiu v agresívnom prostredí, vyrobený z drveného slinku, má nízky stupeň tvrdnutia. | Betónovanie podzemných, podvodných stavieb, polí pri vytváraní produktov, ktoré budú prevádzkované v náročných poveternostných podmienkach. |

| Portlandský cement (vrátane bieleho) | Neobsahuje minerálne prísady, tvrdne na vzduchu aj vo vode. | Na vytvorenie monolitických štruktúr sa dekorácia považuje za najobľúbenejší typ produktu. |

| Hliníkové | Kompozícia obsahuje trosku z oxidu hlinitého a sadru, funguje dobre v podmienkach vysokej vlhkosti, má vysokú rýchlosť tuhnutia. | Pre vodotesné konštrukcie vyžadujúce cement odolný voči korózii. |

| pucolánový | Obsahuje slinok a aktívne minerálne prísady. | Používa sa na vytváranie štruktúr pod vodou a na Ďalekom severe. |

| plastifikovaný | Obsahuje prísady, vďaka ktorým je cementová malta mäkká a plastická. | Na vytváranie štruktúr s krivkami. |

| odolný voči kyselinám | Obsahuje silikofluorid sodný a kremenný piesok, rozpúšťa sa tekutým kremenným sklom, nie vodou. | Odoláva agresívnym kyselinám. |

| Troskový portlandský cement | Štvrtina pozostáva z troskových granúl. | Používa sa na vytváranie masívnych štruktúr vo veľkých konštrukciách. |

Mnohí sa tomu mylne domnievajú Samotná betónová konštrukcia je pomerne odolný výrobok. To nie je pravda. Pri vystavení agresívnemu prostrediu sa cementové väzby zničia, preto je v stavebníctve veľmi dôležité vybrať si správne typ a značka produktu.

Dôležité! Cementom sa v prevažnej väčšine prípadov rozumejú portlandské cementy a iné druhy vyrobené na báze slinku.

Čocementslinku

Pred podrobným popisom technologického postupu sa dotknime hlavnej zložky cementu - slinku. Tento granulovaný medziprodukt sa získava vypálením zmesi ílu a vápenca pri teplote +1450°C. Vápenec je potrebný 3/4 a hlina - 1/4 dielu. Môžu byť nahradené materiálmi podobnej kvality. Vápenec je krieda, slieň alebo iné horniny.

Počas procesu vypaľovania dochádza k taveniu, v dôsledku čoho sa vytvárajú granuly rôznych veľkostí - slinok. Keď sa pomelie a spojí s prísadami, hlavne so sadrou, získa sa cement.

Z čoho sa vyrába cement: hlavná surovina

Základom každého typu moderného produktu je minimum komponentov. Všetky sú vytvorené prírodou. Na báze cementu:

- uhličitanové horniny;

- hlina;

- korekčné prísady.

Povedzme si o každom z nich podrobnejšie.

Karbonátové horniny sú krieda, slieň, vápenec a vápencovo-škrupinová hornina, vápenatý tuf, mramor. Všetky sa používajú pri výrobe cementu, jedinou výnimkou je mramor. Presné množstvo zložky sa určí analýzou jej vlastností a obsahu. Hornina môže obsahovať sadru, kremeň, dolomit. Čím viac látok s kryštalickou štruktúrou je v jeho zložení, tým ťažšie sa topí.

Ílové horniny používané pri výrobe cementu sú hlina, hlina, spraš, montmorillonit, bridlica. Íl je hornina sedimentárneho pôvodu s jemnou štruktúrou. Jeho hlavnou kvalitou je plasticita pri kontakte s vodou. Má tiež schopnosť napučiavať.

Na úpravu zloženia výrobcovia vyrábajú prísady obsahujúce kremík, železo, oxid hlinitý. Pre nich najčastejšie objednávajú odpad z iných priemyselných odvetví, napríklad prach z vysokých pecí alebo pyritové škváry.

Okrem toho zloženie cementu môže zahŕňať mineralizátory, belitový kal a iný odpad z výroby.

Ako sa vyrába cement vo výrobe: tri hlavné spôsoby

Ako sme už povedali, existuje niekoľko spôsobov, ako vyrobiť cement v priemyselnom podniku. Tri hlavné metódy:

- suché;

- mokré;

- kombinované.

Suchou cestou

V závislosti od vlastností suroviny sa zvolí výrobná schéma. Suchá metóda je rozdelená do nasledujúcich krokov:

- drvenie surovín;

- sušenie na určitú vlhkosť;

- mletie komponentov po ich spojení na získanie múky;

- praženie múky v rotačnej peci;

- chladenie a prepravu.

Tento spôsob výroby sa považuje za najziskovejší a menej energeticky náročný.

mokrou cestou

Táto metóda zahŕňa mletie komponentov a pridávanie vody do nich. Výsledkom nie je múka, ale surový kal. Ide do pece na vypálenie a potom do chladničky. Vychladnutý slinok sa melie a v prípade potreby sa pridávajú prísady.

Kombinovaná metóda

V tomto prípade sa surový kal najskôr získa mokrou metódou, potom sa dehydratuje a získajú sa granule. Prechádzajú suchou pecou. Výhodnosť tejto metódy je spravidla výsledkom kvality suroviny a zníženia nákladov na konečný produkt.

Každá z metód vyžaduje čo najdôkladnejšie premiešanie surovín a najjemnejšie mletie. Produkt musí byť homogénny. Hotové výrobky sa skladujú v cementových silách, ktoré sú vežami. V nich sa cement prevzdušňuje, čo umožňuje, aby sa nespiekal. Výrobky sú balené v papierových vreciach alebo nebalené, ale odosielané vo veľkom.

Ako a z čoho sa vyrába cement: video

Ponúkame vám, aby ste sa zoznámili s videom o fázach výroby cementu:

Ako vyrobiť cement doma

Môžete si vyrobiť vlastný cement. To si však bude vyžadovať dva typy zariadení:

- mlyn na mletie slinku;

- vysokoteplotná pec.

Výstupom budú cementové triedy s nízkym stupňom pevnosti (nie vyšším ako M200), v dôsledku čoho je možné takýto výrobok použiť iba pre ľahké betónové konštrukcie. Ďalší problém: zložitosť nastane pri vykonávaní analýz, takže kvalita cementu bude slabá.

Budete potrebovať kriedu a kaolín v pomere 75% a 25%. Suroviny sa drvia v mlyne na homogénny prášok. Pred vstupom do rúry sa musí dobre premiešať. Po vypálení sa znova vykoná brúsenie, potom je potrebné do výslednej zmesi pridať 5% sadry. Produkt je pripravený! Či už ste si výrobok kúpili alebo si ho vyrobili sami, budete potrebovať informácie o tom, ako vyrobiť škárovaciu hmotu.

Ako pripraviť cementovú maltu

Na začatie stavebných prác budete musieť pripraviť cementovú maltu. Každý muž by mal vedieť, ako sa zmes vyrába. Malty na báze cementu sa dodávajú v rôznych typoch, ale všetky majú rovnaké základné zloženie.

Zloženie cementovej malty

Na prípravu cementovej zmesi sú štandardne potrebné tri zložky:

- spojovací cement;

- voda;

- plnivo.

Ako plnivo sa používa piesok, štrk, drvený kameň a ďalšie komponenty. Najdôležitejším pravidlom pri získavaní je dodržiavanie proporcií.

| Trieda cementu | Stupeň riešenia | |||

|---|---|---|---|---|

| 100 | 75 | 50 | 25 | |

| 200 | - | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | - |

| 400 | 1:3 | 1:4 | 1:6 | - |

| 500 | 1:4 | 1:5 | - | - |

| 600 | 1:4,5 | 1:6 | - | - |

Článok

1082 09.10.2019 8 min.Samotné slovo „cement“ pochádza z latinského názvu, čo doslova znamená „lámaný kameň“. Táto sypká hmota je jedným z najbežnejších materiálov na zemi používaných v rôznych typoch stavieb.

Betón sa vyrába z cementu, naleje sa do základov, používa sa na omietky, reštaurátorské práce. Na báze tohto sypkého materiálu sa vyrábajú aj obľúbené betónové výrobky, vystužené aj obyčajné.

Z čoho je cement vyrobený a čo to v podstate je. V závislosti od typu zmesi a značky sa zloženie bude mierne líšiť, ale hlavné zložky zostanú nezmenené.

Čo je cement, jeho chemické vlastnosti

M 800

Cement M 800, to je najčastejšie používaná značka. Jeho číslo znamená, že betón vyrobený z tohto cementu odolá zaťaženiu až 800 kg/cm3.

Skladá sa z drveného kameňa z vysoko pevných hornín, zmäkčovadiel, prísad, ktoré zvyšujú pevnostné charakteristiky betónu.

Je určená na spevnenie konštrukcií, ktoré majú veľmi vysoké požiadavky na pevnosť, proporcie malty sa starostlivo dodržiavajú.

Jeho vlastnosti:

- vysoká schopnosť dlhodobo odolávať agresívnym účinkom síranov;

- mrazuvzdornosť;

- ovplyvňuje zrýchlené vytvrdzovanie hotovej kompozície;

- nevyžaduje pri výrobe veľa tekutiny pre lepšiu mobilitu.

M 700

Betón z cementu M 700 patrí medzi ťažký betón a má vysokú pevnosť. Zloženie cementovej zmesi obsahuje látky, ktoré urýchľujú rýchlosť tuhnutia malty a podobne ako M 800 zvyšujú pevnosť konštrukcií.

Zloženie betónu zahŕňa: portlandský cement, drvený kameň, vybraný piesok, rôzne zmäkčovadlá, malé množstvo dobre vyčistenej vody. Pre väčšiu pohyblivosť sa pridávajú látky, ktoré udržia silu na požadovanej úrovni.

Cement M 700 má nasledujúce výhody:

- estetické vlastnosti;

- vysoká pevnosť;

- odolnosť voči vode;

- použitie na akýkoľvek typ náteru;

- biely cement je odolný voči mínusovým teplotám.

M 600

Cement M 600. Tento druh sa vyrába, ako väčšina ostatných často používaných druhov, z hliny a vápenca a spracováva sa pri vysokej teplote.

Tento cement je odolný a najčastejšie sa používa pri výstavbe strategických štruktúr a vojenských objektov.

Používa sa tiež na:

- núdzové práce;

- rekonštrukcia;

- reštaurátorské práce.

Tento typ cementu sa nepoužíva pri výrobe železobetónových výrobkov na všeobecné použitie. Samozrejme, táto značka môže byť použitá napríklad v súkromnej výstavbe na zvýšenie životnosti konštrukcií, čo však povedie k úplnému nedostatku úspor, ktoré nebudú opodstatnené.

Trieda cementu, podobná značke 600, ale má širší rozsah:

- výroba vystužených základov;

- vystužené dosky a stĺpy;

- núdzové obnovovacie práce;

- výroba nosníkov a podlahových dosiek;

- montáž chodníka.

Zmes je vyrobená z medzislinku, sadrového kameňa a vysokopecnej vsádzky, ktorá má tepelnú pevnosť.

Značka má dva druhy.

Prvým je M500 D0, v ktorom nie sú žiadne nečistoty a prísady, táto čistá zmes hliny a vápencových hornín, betón z tejto zmesi je vodotesný a rýchlo tvrdne.

Druhý - M 500 D20, zahŕňa prísady v zložení cementu nie viac ako 20%.

Prvá možnosť sa používa pri konštrukcii a výrobe betónu, druhá možnosť s prísadami sa častejšie používa na prípravu dokončovacích zmesí a na murárske práce, zmes takéhoto cementu dobre odoláva korózii.

Cement sa používa v mnohých typoch konštrukcií, odkazuje na portlandský cement.

Zmes sa aplikuje:

- pri výrobe železobetónových výrobkov;

- vo viacpodlažnej výstavbe;

- pri stavbe mostov;

- na výrobu oporných stien;

- v zariadení pilótových a pásových základov.

Cement M 300 je jednou z najbežnejších značiek a používa sa:

- v nízkopodlažnej výstavbe;

- v stavebníctve;

- pre inštalačné práce.

Ekonomicky opodstatneným rozsahom tejto zmesi je konštrukcia monolitických.

Podľa svojich vlastností a zloženia je táto značka vhodná aj na výrobu pásových bariér, záchytných konštrukcií, ciest a chodníkov, obkladových rámov, podlahových dosiek, stien, schodísk atď.

M 200, M 100

Tieto dve značky majú nižšie náklady ako ostatné a nelíšia sa vo zvýšených trvanlivých vlastnostiach. Hlavnou oblasťou použitia M100 sú dokončovacie práce, podlahy, hrubé cestné práce.

Cement M 200 sa používa na prípravu betónovej zmesi, ktorá je vhodná na stavbu ľahkých konštrukcií.

Obe značky sú momentálne mimo výroby.

Každá značka cementu má ďalšie písmenové označenie, napríklad:

- PC znamená portlandský cement;

- ShPTs - troska portlandský cement;

- PL - plastifikátor;

- SS - síran odolný cement;

- BC - biely cement;GF - hydrofóbny;

- VRT - cement s rýchlym tvrdnutím.

Hydrofóbny cement, ktorý je schopný odpudzovať vodu a byť odolný voči vlhkosti, je vyrobený s prídavkom jemne mletých látok, ktoré nenasiaknu vodou. Takýto cement v suchej forme sa skladuje dlhšie. Hydrofóbny suchý materiál dáva betónu a zvýšenú mrazuvzdornosť v porovnaní s konvenčným.

Široký výber cementu a neustále sa rozvíjajúce technológie pri jeho výrobe a ťažbe umožňujú pretaviť do reality množstvo nápadov na výstavbu či opravu, architektonické práce a to aj za akýchkoľvek klimatických podmienok.

Nebolo to tak vždy a hoci betónové budovy existovali už pred viac ako 5000 rokmi, skutočne high-tech proces výroby cementu sa objavil až v 20. storočí a naďalej sa rozvíja.

Cement je súčasťou mnohých kompozícií: betón, železobetón, omietka, tmel, murovacia malta. Používa sa pri stavbe zložitých konštrukcií, v podvodnom, podzemnom staviteľstve, na autoklávované materiály.

Keď už hovoríme o takom vyhľadávanom stavebnom materiáli, človeku sa hneď vybaví homogénna sypká zmes šedej farby. Definícia však bude nepresná, ak nebude doplnená – ide o umelo získané, anorganické spojivo. Pri interakcii s vodou sa mení na skôr plastickú hmotu, ktorá následne stvrdne a stáva sa kamennou. Pre schopnosť získať silu za mokra je klasifikovaný ako hydraulická látka.

Značka cementu je hlavným ukazovateľom jeho sily. Existuje veľa tried: M100, 150, 200, 250, 300 a dokonca aj M600. Najväčší dopyt sú však triedy od M350 do 500. Číselná hodnota udáva, aké zaťaženie znesie 1 cm2 vytvrdenej kompozície. Napríklad konečná pevnosť M400 v ohybe a stlačení je 400 kg / cm2.

Z čoho je materiál vyrobený?

Cement sa vyrába z 2 hlavných prvkov: sadry a slinku. Ten by sa mal chápať ako produkt rovnomerného vypálenia surovej hmoty pozostávajúcej z hliny a vápenca určitého zloženia pred spekaním. Niekedy môže slinok dodatočne obsahovať slieň, nefelínový kal, vysokopecnú trosku. So zavedením minerálnych prísad (do 15-20% hmotnosti) sa vlastnosti trochu menia. Najbežnejšie modifikátorové nečistoty sú: bauxity, pyritové škvary, piesky, dymový prach. Ak obsah prísad presiahne 20%, získa sa pucolánový cement, ktorý sa nebojí interakcie so síranmi a sladkými vodami.

Zloženie spojivového produktu je určené vypálením surovej zmesi. Z vápenca pri určitých teplotách vznikajú oxidy vápnika, ktoré pri ďalšom zahrievaní vstupujú do komplexnej reakcie s ílovými zložkami. V dôsledku toho vznikajú zlúčeniny, ktoré po jemnom rozomletí a zmiešaní s vodou stvrdnú a premenia sa na teleso podobné kameňu.

Chemické zloženie:

- CaO - oxid vápenatý 67%;

- Si02 - oxid kremičitý 22 %;

- Al 2 O 3 - amfotérny oxid hlinitý 5 %;

- Fe 2 O 3 - oxid železa 3 %;

- cudzie prvky 3 %.

Odrody cementu

Charakteristiky do značnej miery závisia od obsahu minerálnych kompozícií a pomerov zložiek. V priemyselnej a súkromnej výstavbe sú najobľúbenejšie kompozície:

1. Portlandský cement.

Ide o zmes jemne mletej sadry, cementového slinku a korekčných prísad (tripoly, banky, pyritové škvary) s prevažujúcim podielom kremičitanov vápenatých (až 80 %). Čím väčšia je jeho mechanická pevnosť a čím skôr sa dosiahne, tým lepšie sa materiál zvažuje. V tomto ohľade sa PC, ktoré sa vyznačuje vysokým nárastom pevnosti, nazýva rýchlotvrdnúce. Pri zachovaní maximálneho zaťaženia pri stlačení a ohybe sa nazýva supersilný. Tieto vlastnosti sa odrážajú v označení. Používa sa takmer vo všetkých oblastiach, od opláštenia budov až po sériovú výrobu prefabrikovaných betónových/železobetónových konštrukcií. Prečítajte si o takom indikátore, ako je hustota cementu.

2. Portlandský troskový cement.

Vzniká rozomletím určitého množstva sadry, slinku a granulovanej trosky (zvyčajne vysoká pec – produkt získaný tavením železa v peci). Technológia výroby spojiva predpokladá povinné sušenie odpadu z hutníckej výroby na vlhkosť nepresahujúcu 1%. Materiál nakoniec nevyjde tak mrazuvzdorný ako obyčajný cement a tvrdne pomalšie. Vďaka nízkej cene a vynikajúcej odolnosti voči síranom je však populárny.

Rozsah použitia: príprava betónových zmesí, stenových tvárnic, všetkých druhov mált. Môže sa použiť na vytváranie nielen pozemných štruktúr, ale aj podzemných, ktoré sú vystavené mineralizovaným / sladkým vodám.

3. Hliníkové.

Sú vyrobené podľa osvedčenej technológie: počiatočné zložky sú obohatené o oxid hlinitý - čisté vápence a bauxity. Posledne menované treba chápať ako horniny, ktorých obsah je založený na hydrátoch a nečistotách. Prevaha monokalciumhlinitanu v zložení slinku je prirodzená. To určuje hlavné charakteristiky: rýchle tuhnutie, odolnosť proti vlhkosti, tepelným vplyvom, najmä otvorenému ohňu.

Kvôli vodeodolnosti sa často používa v zime. A vďaka vysokej rýchlosti vytvrdzovania je nepostrádateľný pre prevádzkové núdzové práce. Ďalšou oblasťou je výroba rôznych žiaruvzdorných betónov na jej báze.

4. Magnesian.

Kľúčový rozdiel je v tom, že oxid horečnatý tu pôsobí ako aktívna zložka. Na jeho získanie sa odoberá jemne rozptýlený magnezit (alebo dolomit), ktorý sa následne podrobí kalcinácii. Samotný minerál, keď sa rozpustí vo vode, takmer nevykazuje adstringentné vlastnosti. Ale po zriedení horčíkovými soľami (sulfid / chlorid) získa konečná zmes potrebné parametre a je celkom vhodná na stavebné práce.

Je známy svojou dobrou priľnavosťou k rôznym plnivám vrátane organického pôvodu, pevnosťou a nízkou tepelnou vodivosťou. Vďaka týmto jedinečným vlastnostiam je možné ho použiť pri výrobe obkladových dosiek, schodiskových stupňov, priečok, tepelnoizolačných výrobkov (pena, plynové magnezity). Ale hlavnou oblasťou je usporiadanie bezšvíkových monolitických podláh.

5. Pucolánový.

Technológia výroby je založená na použití slinku, aktívnych prísad (pucolán - zmes sopečného popola, tufu, pemzy; pálená bridlica; popolček; mikrosilica), ktorých podiel na celkovej hmotnosti je 20-40%. Môžu byť zahrnuté pomocné prísady. Sadra sa naleje v množstve potrebnom na reguláciu času tuhnutia.

Pucolán sa od klasického zloženia líši tým, že má vyššiu odolnosť proti korózii a síranovým vodám. Dostatočne mrazuvzdorný, vykazuje minimálne uvoľňovanie tepla počas procesu tvrdnutia. Vďaka prídavku ľahkých minerálnych prísad má nižšiu špecifickú hmotnosť, ale rovnaké prísady prispievajú k zvýšeniu výťažnosti cementovej kaše. Najčastejšie sa používa na prípravu betónových / železobetónových výrobkov v podzemných / podvodných konštrukciách. Ak hovoríme o prízemných budovách v suchom podnebí, je nevhodné ich používať, pretože bude oveľa horšie ako portlandský cement.

Zriedkavo používanými materiálmi sú romancement (kombinácia slinku s dolomitickým slitom a sadrou) a kyselinovzdorné produkty na báze kremeňa/diabázu, ktorých miešanie sa neprevádza s vodou, ale s tekutým sklom. Biele a farebné kompozície sú naopak žiadané, ale iba v oblasti architektonických a dokončovacích prác.

Technológia výroby

Ak chcete získať cement, postupujte podľa nasledujúcich krokov:

- zahrievanie zmesi haseného vápna a hliny na teplotné značky + 1450-1480 С; na konci tohto procesu sa vytvoria požadované granuly slinku;

- spojenie medziproduktu (slinku) so sadrou a ich ďalšie mletie až do získania práškového stavu;

- zavedenie prísad a prísad (ak je to potrebné), čo pozitívne ovplyvní vlastnosti.

Pri výrobe spojivovej kompozície sa prísne dodržiavajú nielen výrobné procesy, ale aj prípravné opatrenia, pomer zložiek. Potom, čo cement získa svoj hotový vzhľad, je transportovaný do skladov, kde čaká na odoslanie spotrebiteľovi.

Náklady na rôzne značky

Na tvorbu konečnej ceny vplýva veľa faktorov:

- balenie - je výhodnejšie nakupovať vo veľkých objemoch, takže nie je prekvapujúce, že taška s hmotnosťou 0,05 tony bude stáť menej na 1 kg ako 5-kilogramové balenie;

- sezónnosť (aktivita obdobia) - jar / leto, časť jesene - čas, keď sú výstavba a opravy v plnom prúde, a preto nie je neprimerané zvýšenie nákladov na viazače;

- územná cenová politika;

- prestíž výrobcu;

- pevnostné charakteristiky sú hlavným aspektom pri určovaní nákladov: čím vyššia je hranica pevnosti cementu v tlaku, tým lepšie bude a jeho cena je vyššia.

| Cena v závislosti od značky za 50 kg, rubľov | ||||||||||

| M100 | M150 | M200 | M250 | M300 | M350 | |||||

| články |

Cement je adstringentná látka, ktorá má tendenciu tvrdnúť vo vode a na čerstvom vzduchu. Poďme zistiť, z čoho je vyrobený cement, ale všetko je stále žiarlivé. Vzniká mletím slinku, sadry a špeciálnych prísad. Slinka je výsledkom výpalu surovej zmesi, ktorá obsahuje vápenec, íl a iné materiály (vysokopecná troska, nefelínový kal, slieň). Zložky sú prijímané v určitom pomere, ktorý zaisťuje tvorbu kalciumsilikátov, aluminoferitových a hlinitanových fáz.

Prvý patent na cement bol zaregistrovaný v roku 1824 v Anglicku D. Aspindom. Potom autor patentu zmiešal vápenný prach s hlinou a zmes spracoval pomocou vysokej teploty. Výsledkom bol sivý slinok. Potom bol materiál rozomletý a naplnený vodou.

Z čoho sa dnes vyrába cement? Rovnako ako predtým, slinok je hlavnou zložkou, ktorá je súčasťou cementu. Od toho závisia vlastnosti a pevnosť stavebného materiálu. Okrem toho kompozícia obsahuje aktívne minerálne prísady (15%) v súlade s výrobnými normami. Mierne ovplyvňujú základné vlastnosti a technické vlastnosti stavebného materiálu. Ak sa množstvo prísad zvýši na 20%, vlastnosti cementu sa trochu zmenia a bude sa nazývať pucolánový cement.

V rozptýlenom stave je to 900-1300 kg / meter kubický, zhutnený - až 2000 kg / meter kubický. m Výpočet kapacity skladov pre skladovanie, hmotnosť cementu je 1200 kg / cu. Výroba cementu bez prísad je regulovaná GOST 10178-76, s prísadami - GOST 21-9-74.

Hlavné vlastnosti cementu

V závislosti od toho, z čoho je cement vyrobený, má materiál rôzne vlastnosti. Medzi hlavné patria:

1. Pevnosť. Toto je parameter, ktorý je zodpovedný za zničenie materiálu pod vplyvom určitých podmienok. V závislosti od mechanickej pevnosti existujú štyri typy cementu: 400, 500, 550 a 600.

2. Určuje sa položením cementovej pasty normálnej hustoty na rovný povrch – cement by mal po vyschnutí rovnomerne meniť svoj objem. V opačnom prípade sa nedá použiť v stavebníctve z dôvodu možného zničenia náteru v dôsledku nadmerného namáhania. Zmeny objemu sa kontrolujú varením vytvrdnutých koláčov cementu.

3. Veľkosť zrna. Parameter ovplyvňuje rýchlosť sušenia a pevnosť. Čím jemnejšie je mletie, tým je cement lepší a pevnejší, najmä v prvej fáze tvrdnutia. Zrnitosť mletia je určená špecifickým povrchom častíc, ktoré sú súčasťou 1 kg cementu, a pohybuje sa v rozmedzí 3000-3200 kg/m3. m.

4. Hustota. Náklady na vodu na vytvorenie zmesi. Toto je množstvo vody počas miešania, potrebné pre normálnu inštaláciu a sušenie materiálu. Na zníženie jeho spotreby a zvýšenie plasticity cementu sa používajú plastifikačné organické a anorganické látky. Napríklad sulfidovo-drožďová kaša.

5. Mrazuvzdornosť. Parameter vám umožňuje určiť schopnosť odolať dočasnému zamrznutiu vody, v dôsledku čoho sa jej objem zvyšuje o 8-9%. Voda tlačí na steny cementového (betónového) náteru a to zase narúša štruktúru roztoku a postupne ho ničí.

6. Lepenie armatúr.

7. Odvod tepla- pri vytvrdzovaní cementu sa uvoľňuje teplo. Ak sa to stane pomaly a postupne, potom povlak stvrdne rovnomerne, bez praskania. Množstvo a rýchlosť uvoľňovania tepla je možné znížiť použitím špeciálneho mineralogického zloženia, ktoré sa pridáva do roztoku.

Dnes sa vyrába veľa druhov cementu. To, z čoho cement pozostáva, vo väčšej miere ovplyvňuje jeho vlastnosti. V závislosti od surovinovej základne sa rozlišujú tieto typy cementu:

- vápno;

- marly;

- hlinený cement s prísadami trosky a bauxitu. Jeho vlastnosťou je vodeodolnosť, mrazuvzdornosť, požiarna odolnosť.

Ílové a uhličitanové zlúčeniny sa používajú hlavne pri výrobe cementu. Niekedy - umelé suroviny (odpad, troska) alebo iné prírodné materiály (zvyšky oxidu hlinitého).

Rozlišovať. Portlandský cement rýchlo tuhne a môže obsahovať minerálne prísady od 10 do 15%. Slinka a sadra (hlavné zložky) obsiahnuté v jeho zložení sa vypaľujú pri teplote 1500 stupňov Celzia. Portlandský cement sa aktívne používa na moderné stavebné práce. Jeho hlavnou vlastnosťou je schopnosť premeniť sa na pevný blok kameňa aj pri interakcii s vodou.

Okrem portlandského cementu a portlandského troskového cementu sa rozlišujú tieto druhy cementu:

- hydraulické;

- napínanie - má tendenciu rýchlo stuhnúť a vysušiť;

- injektáž - určená na betonáž plynových a ropných vrtov;

- dekoratívne (biele);

- odolný voči síranom - jeho charakteristickou črtou je nízka rýchlosť tvrdnutia a zvýšená mrazuvzdornosť.

Oblasti použitia

Veľmi často sa v stavebníctve používa cement na vytváranie betónových a vystužených konštrukcií. Stupeň 400 sa používa na nalievanie základov a konštrukciu podlahových nosníkov vo výškových budovách.

Cement je jedným z hlavných stavebných materiálov. Používa sa pri tvorbe spojovacích mált, cement sa používa pri výrobe betónu a železobetónových výrobkov. Kvalita tohto materiálu určuje, aká pevná a odolná bude budova alebo železobetónová konštrukcia.

História cementu sa začala v Anglicku, kde bol v roku 1824 zaregistrovaný patent na jeho vynález. Na výrobu cementu sa vtedy používal vápenný prach zmiešaný s hlinou. Výsledná zmes bola vystavená vysokej teplote, pri ktorej bola spekaná.

Vypálený polotovar z cementu sa nazýva slinok. Cementom sa stáva po rozomletí slinku do práškového stavu.

V stavebníctve sa používa hlavná vlastnosť cementu - po zmiešaní s vodou postupne stvrdne a potom sa zmení na odolný kameň. Pevnostnú charakteristiku hotového výrobku môže materiál získať aj na vzduchu, ak je nadmerná vlhkosť.

Suroviny na výrobu cementu, z čoho je vyrobený, technológia výroby

Dnes sa proces výroby cementu zmenil. Vyrába sa viacerými spôsobmi a aj komponenty v ňom obsiahnuté sa líšia od tých, ktoré sa používali pred dvesto rokmi.

Aby sme pochopili, z čoho sa cement vyrába a ako sa vyrába, je potrebné vedieť, aké druhy surovín dnes výrobcovia tohto dôležitého stavebného materiálu používajú.

Keďže surovinou na výrobu cementu sú prírodné horniny, podniky zapojené do jeho výroby sa najčastejšie nachádzajú v blízkosti ťažobných miest týchto hornín.

Všetky fosílie, z ktorých sa vyrába cement, sú rozdelené do dvoch typov:

- Uhličitanové fosílie, ktoré sa líšia charakteristikami a štrukturálnymi vlastnosťami. Je to práve štruktúra horniny, ktorá zabezpečuje jej efektívnu interakciu so zvyškom zložiek zloženia produktu.

- Hlina a horniny sedimentárneho pôvodu. Po navlhčení na minerálnej báze získavajú plasticitu a zväčšujú objem. Keďže tento druh surovín sa vyznačuje viskozitou, možno ich použiť pri výrobe cementu suchou cestou.

Teraz je potrebné konkrétne pomenovať, ktoré fosílie patria ku každému z druhov surovín používaných pri výrobe cementu.

Uhličitanové horniny zahŕňajú tieto druhy prírodných surovín:

- Krieda je druh vápenca. Má schopnosť ľahko sa rozdrviť;

- opukový vápenec, vyskytujúci sa v prírode v sypkom aj pevnom stave. Hornina môže obsahovať nečistoty ílu, preto sa tento typ vápenca považuje za prechodnú surovinu, s vlastnosťami charakteristickými pre vápenec aj íl;

- vápence - škrupinové horniny, ktoré nemajú inklúzie kremíka. Hornina má poréznu štruktúru, ktorá sa pri stlačení ľahko zrúti;

Vápence – mušľové horniny

- dolomitické horniny a iné fosílie sedimentárneho pôvodu. Obsahujú uhličitany, ktoré dávajú hornine cenné vlastnosti.

Hlinené horniny zahŕňajú nasledujúce typy fosílií:

- hlina s minerálnymi inklúziami, ktoré napučiavajú pri kontakte s vodou;

- hliny obsahujúce zvýšenú koncentráciu častíc;

- bridlice s hlinitým základom. Táto surovina je klasifikovaná ako hornina so zvýšenou pevnosťou. Pri mechanickom pôsobení je rozdelená na lamelové dosky. Vyznačuje sa stabilným zložením a nízkym obsahom vlhkosti;

- spraš, pórovitá hornina, s inklúziami častíc a kremičitanom.

Okrem týchto druhov surovín sa v závode na výrobu cementovej zmesi používajú aj niektoré druhy priemyselných odpadov. Na zlepšenie kvality sa do jeho zloženia pridávajú aditíva, ktoré zabezpečuje technologický proces: oxid hlinitý a oxid kremičitý, kazivec a apatit.

Použitie piesku je jednoducho nevyhnutné pri vykonávaní rôznych opráv a stavebných prác. všetko o využití lomového piesku.

Pri dokončovacích prácach v kuchyni, v kúpeľni alebo v akejkoľvek inej miestnosti je potrebné poznať čas schnutia lepidla na dlaždice. môžete zistiť, ako dlho lepidlo na dlaždice schne.

V súčasnosti je dekoratívna omietka právom najobľúbenejšou a najprogresívnejšou metódou konečnej úpravy. Ide sa zoznámiť s jeho samostatnou prípravou.

Všetky prísady, nazývané zmäkčovadlá, sú tiež prírodného pôvodu. Lepšie ovplyvňujú nasledujúce vlastnosti cementu:

- zvýšiť odolnosť voči zmenám teploty;

- zvýšiť silu;

- pohyblivosť a elasticita produktu;

- znižuje prenikanie vody do hotového výrobku.

V závislosti od vlastností zmäkčovadiel pridaných do cementu bude jeho roztok tvrdnúť rýchlejšie alebo pomalšie.

Zloženie, z ktorého sa vyrába cement

Niektorí ľudia pracujúci v stavebníctve nevedia, z čoho sa vyrába cement.

Zloženie cementu sa môže líšiť v závislosti od značky a účelu.

Bez ohľadu na typ cementu, teda receptúru použitú pri jeho výrobe, však ako základ slúžia dve zložky – vápenec s prídavkom ílu.

Množstvo vápenca je trojnásobkom množstva hliny. Tie sú potrebné na získanie kvalitného slinku, ktorý je polotovarom na výrobu cementu.

Teraz môžeme pomenovať hlavné zložky kompozície, aby bolo každému jasné, z čoho je cement vyrobený:

- slinku, základu konečného produktu, ktorý určuje jeho pevnostné charakteristiky. Používa sa vo forme granúl s priemerom do 60 mm. Jeho tepelné spracovanie sa vykonáva pri teplote dosahujúcej až 1500 °. Pri tavení slinku vzniká hmota, ktorá sa vyznačuje vysokým obsahom oxidu kremičitého a oxidu vápenatého;

- tieto komponenty ovplyvňujú výkon konečného produktu. Pred vypálením sa granule slinku rozdrvia na prach;

- sadra, ktorá určuje rýchlosť tvrdnutia cementu. Základné receptúry zabezpečujú pridanie čistej sadry do zloženia až do 6% z celkového počtu komponentov;

- špeciálne prísady (zmäkčovadlá, mrazuvzdorné prísady, tekuté mydlo atď.), ktoré zlepšujú vlastnosti už dostupné vo výrobku, alebo mu dávajú špeciálne vlastnosti, ktoré môžu rozšíriť rozsah cementu.

Výroba - ako sa vyrába cement, proces prijímania v závode

Výroba materiálu sa vykonáva v určitom poradí, v etapách. Technológia jeho výroby zabezpečuje nasledujúce operácie:

- Zložky určené na výrobu slinku sú vopred zmiešané. Je nevyhnutné prísne dodržiavať pomery zloženia - 25% ílu a 75% vápenca.

- Výsledná kompozícia sa vypaľuje pri vysokej teplote. Pri vysokoteplotnom výpale sa hlina a vápno spájajú a vytvárajú slinok.

- Hotový výrobok je drvený guľovými mlynmi, ktoré pozostávajú z bubnov umiestnených v horizontálnej polohe, vo vnútri ktorých sú umiestnené oceľové guľôčky. Slinok umiestnený v nich sa rozdrví na prášok.

- Čím jemnejšie sú získané frakcie cementu, tým lepšie úžitkové vlastnosti bude mať.

Existuje niekoľko spôsobov výroby tohto stavebného materiálu. Ich výber je spôsobený mnohými faktormi, z ktorých hlavným sú špecifiká vybavenia dostupného v podniku a dopyt po určitých značkách cementu.

Vyvinuté technológie majú rozdiel v metódach prípravy surovín používaných pri výrobe kompozície. Poradie jeho výroby zostáva rovnaké.

Boli vyvinuté nasledujúce metódy:

- Mokrá technológia, ktorá nahrádza vápno kriedou. V procese miešania zložiek kompozície sa rozdrvia v guľovom mlyne. Tento proces sa uskutočňuje s pridaním vody. V dôsledku toho sa vytvorí zmes s koncentráciou vlhkosti až 50%.

- Výsledný materiál sa potom vypáli v peci. Po vypálení sa už stáva slinkom. Potom sa rozdrví.

- Suchá technológia výrazne znižuje náklady na výrobu, nakoľko spája viacero technologických operácií do jedného procesu. Pri použití tejto technológie sa komponenty vstupujúce do guľového mlyna súčasne melú a sušia.

- Na sušenie sa používajú horúce plyny. Hotová nálož má konzistenciu prášku.

- Kombinovaná technológia spája vlastnosti vyššie opísaných výrobných metód. V závislosti od zariadenia používaného v podniku je možné získať polosuché zloženie s obsahom vlhkosti do 18 %.

- V druhej možnosti sa najskôr pripraví suchá, potom sa navlhčí na 14%. V oboch prípadoch sa pripravená kompozícia následne žíha a melie.

Viac informácií o výrobe cementu nájdete vo videu:

Klasifikácia cementových zmesí

Existuje mnoho druhov a rôznych druhov tohto stavebného materiálu. Vyznačujú sa základným zložením a prísadami, ktoré dodávajú každému druhu špeciálne vlastnosti.

Medzi hlavné typy patria:

- Portlandský cement, čím sa začala výroba produktu obľúbeného v stavebníctve. Nepoužíva sa na výrobu roztokov spojív. Používa sa na vytváranie vysokopevnostných betónových výrobkov a mált;

- hlinitý cement, vyznačujúci sa odolnosťou proti vlhkosti, rýchlym vytvrdzovaním;

- kyselinovzdorný cement, ktorý používa kremeň a silikofluorid sodný. Materiál je odolný voči kyselinám, ale má krátku životnosť.

Pri nákupe akéhokoľvek typu cementu by ste si mali uvedomiť, že jeho zloženie aktívne interaguje s prostredím a počas dlhého skladovania stráca svoju silu.

Aj keď je skladovaný v suchej miestnosti, po niekoľkých mesiacoch sa jeho značka zmení. Preto by ste pri jeho nákupe mali venovať pozornosť dátumu výroby. Môžete si tiež prečítať náš článok o technických špecifikáciách.