Las formas flexográficas juegan un papel importante en la obtención de productos de alta calidad. Incluso con los equipos más modernos es imposible obtener un buen resultado sin utilizar formularios de impresión con las capacidades adecuadas.

Producción de planchas de impresión flexográfica.

Los formularios flexográficos juegan un papel importante en la obtención de productos de alta calidad, ya que incluso con los equipos más modernos es imposible obtener un buen resultado sin el uso de formularios de impresión con las capacidades adecuadas.

Actualmente se utilizan en flexografía los siguientes tipos de formas de impresión:

1) elástico (goma), realizado presionando;

2) elastomérico (caucho), realizado mediante grabado láser directo;

3) fotopolímero;

4) nuevas especies producidas por otros métodos.

La fabricación de planchas de impresión de caucho mediante el método de prensado es un proceso largo. Además, estas formas tienen poca capacidad visual y, por lo tanto, hoy en día se utilizan muy raramente.

Los moldes de impresión de caucho, producidos mediante grabado láser directo, tienen una serie de ventajas en comparación con los elásticos. No se encogen durante la fabricación, reproducen la imagen con mayor precisión, tienen un patrón sin fin (sin juntas) y, por lo tanto, se utilizan únicamente en la producción de papel tapiz.

Los nuevos tipos de formularios de impresión se discutirán en el próximo artículo.

producción de moldes

Los moldes de fotopolímero se fabrican utilizando composiciones y materiales fotopolimerizables que incluyen un aglutinante elastomérico (generalmente caucho), un monómero insaturado y un fotoiniciador. Cuando dichos materiales se exponen a la radiación ultravioleta (aproximadamente 360 nm), las moléculas fotoiniciadoras se dividen en radicales, que se unen a las moléculas de monómero y forman nuevos radicales. Muchos de estos radicales se polimerizan y forman cadenas de moléculas, que están conectadas en una estructura espacial mediante enlaces cruzados.

Durante el proceso de polimerización, las propiedades físicas originales de la composición o material se cambian de modo que si el producto original era líquido, se solidifica, y si es sólido, se vuelve insoluble en ciertos solventes.

Hoy en día se conocen dos métodos para producir formas de fotopolímeros: basados en composiciones líquidas y materiales sólidos (placas).

Las formas de fotopolímeros basadas en composiciones líquidas se utilizan principalmente en la producción de periódicos y, por lo tanto, no se analizan en este artículo.

En la impresión flexográfica en la producción de envases, las más habituales son las formas realizadas sobre placas fotopolimerizables.

tipos de platos

Las propiedades técnicas y de impresión de las formas fotopolimerizables dependen en gran medida del tipo de placas con las que están fabricadas. Al elegir una plancha fotopolimerizadora para fabricar una plancha de impresión, se deben tener en cuenta los siguientes factores.

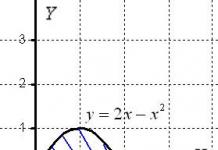

1. Las placas fotopolimerizantes pueden ser monocapa (Figura 1) o multicapa (Figura 2). Las placas multicapa están diseñadas para la reproducción de alta calidad de imágenes rasterizadas, así como imágenes con detalles finos. En tales placas, la capa fotopolimerizante es más rígida que la capa de soporte. En el futuro le contaremos cómo se pueden reproducir imágenes complejas en planchas de una sola capa. Actualmente, las placas multicapa se utilizan solo en el 5-7% de los casos y, en otros casos, las de una sola capa.

2. Las placas están disponibles en espesores de 0,76 a 6,35 mm. La elección del espesor de la placa depende de la naturaleza del material que se va a imprimir. Para sellar materiales de embalaje lisos se utilizan planchas de hasta 3,0 mm de espesor con una profundidad de relieve en la plancha de impresión de 0,58-0,8 mm. Las planchas con un espesor de más de 3,0 mm se utilizan para sellar materiales de embalaje rugosos y cartón ondulado con una profundidad de relieve en la plancha de impresión de 1,0 a 3,5 mm. La elección del espesor de la plancha también depende del espacio entre la plancha y los cilindros impresores de la máquina de impresión.

3. Las placas fotopolimerizantes pueden tener una dureza de 25 a 75 unidades Shore. La elección de la dureza de la plancha y, por tanto, de la plancha de impresión depende de la naturaleza del material impreso y de la imagen reproducida. En particular, para sellar materiales lisos se utilizan placas de dureza media y alta.

4. Las planchas pueden tener un formato desde 30 x 40 cm hasta 125 x 180 cm, a la hora de elegir un formato de plancha es deseable que coincida con el formato del negativo o que se coloque varias veces sobre su superficie.

5. Las placas fotopolimerizantes pueden no ser resistentes al ozono ni resistentes al ozono. Las planchas resistentes al ozono se utilizan en los casos en que la máquina de impresión está equipada con una unidad de tratamiento de descarga en corona para el material impreso o secadores ultravioleta, durante los cuales se libera ozono.

6. Las planchas y, en consecuencia, los formularios de impresión pueden tener diferente resistencia a pinturas y disolventes, lo que también debe tenerse en cuenta a la hora de elegir las planchas.

7. Las placas de fotopolimerización se pueden lavar con soluciones a base de alcoholes orgánicos o con agua.

La presencia de una película protectora en la superficie de las placas proporciona protección contra daños mecánicos y exposición al oxígeno. Las planchas son sensibles al calor, la luz natural, la radiación ultravioleta y la radiación de onda corta de fuentes de luz, por lo que la habitación donde se fabrican las planchas de impresión debe estar libre de rayos actínicos, es decir, se deben eliminar los rayos ultravioleta.

Requisitos para el diseño y negativos.

Para obtener planchas de impresión de buena calidad y que permitan imprimir productos competitivos, es necesario que el diseño del producto y los negativos para la posterior producción de planchas de impresión cumplan ciertos requisitos.

1. El proceso implica el uso de una línea directa (legible) o un negativo rasterizado realizado en una película fotográfica con una capa de emulsión mate. Sólo una capa de emulsión mate permite un buen contacto del negativo con la superficie de la plancha, especialmente cuando se reproducen imágenes con detalles finos.

2. La densidad óptica mínima de los elementos del espacio en blanco en el negativo no debe ser inferior a 4,0, y la densidad máxima del velo no debe ser superior a 0,06. La desviación de estos parámetros puede causar problemas durante el proceso de fabricación de la placa.

3. El diseño y negativo deberán tener en cuenta las posibilidades visuales del proceso:

1) el espesor mínimo de las líneas exentas es de 0,1 mm;

2) el diámetro mínimo de las puntas independientes es de 0,2 mm;

3) puntos rasterizados con luces altas de al menos el 3% con una lineatura rasterizada en forma de 48-54 líneas/cm.

Los parámetros cuantitativos dados de este ítem son promedio para el estado actual de la impresión flexográfica. En condiciones reales de producción competitiva, estos requisitos deben aclararse y corresponder a las capacidades tecnológicas del proceso.

4. El negativo debe tener en cuenta el alargamiento de la imagen en la plancha de impresión cuando se dobla para montarla en el cilindro portaplanchas. La plancha de impresión se hace plana y, cuando se fija al cilindro portaplanchas, se dobla y la imagen se alarga. Para eliminar tal alargamiento, el negativo debe tener una imagen acortada en la dirección del movimiento del material impreso en la imprenta.

5. El diseño y juego de negativos debe tener una trampa (superposición) de 0,1-0,5 mm. De lo contrario, durante el proceso de impresión, pueden aparecer huecos sin sellar en los lugares donde entran en contacto diferentes tintas. Para eliminar espacios, una de las pinturas debe ser "más ancha", es decir, superponerse parcialmente a la pintura de contacto. La magnitud de esta superposición depende de las capacidades tecnológicas de una producción en particular.

6. Los ángulos de inclinación de la pantalla hacia el negativo deben tener en cuenta el ángulo de inclinación de las celdas del rodillo anilox en la máquina de impresión. Con un ángulo de inclinación de las celdas del eje 60, los ángulos de inclinación de la pantalla para tintas son: magenta - 45, amarillo - 90, cian - 15, negro - 75. Con un ángulo de inclinación del eje de las celdas 45 ángulos de inclinación de trama para pinturas: violeta - 38, amarillo - 83, azul - 8, negro - 68 Si no se cumple este requisito, puede aparecer muaré en la impresión.

7. El diseño y el negativo deben tener en cuenta la ganancia de punto durante el proceso de impresión. La Figura 4 muestra una impresión impresa sin tener en cuenta la ganancia de punto de la imagen. La Figura 5 muestra una impresión impresa con compensación de ganancia de punto. La comparación de las impresiones en las Figuras 4 y 5 muestra que la compensación de ganancia de punto reduce significativamente la compresión de la imagen y mejora la calidad de reproducción de la misma.

hacer moldes

Antes de fabricar una plancha de impresión, se selecciona una plancha teniendo en cuenta los requisitos de la plancha de impresión y las condiciones del proceso de impresión. De la placa seleccionada se corta una pieza de acuerdo con el formato del negativo, teniendo en cuenta las prestaciones tecnológicas y la posibilidad de fijarlo durante el procesamiento (el diseño del procesador de procesamiento). Al cortar la placa, se coloca con el sustrato hacia arriba. El corte de placas se puede realizar utilizando tres tipos de dispositivos.

Cuando se utiliza el dispositivo más barato, un cuchillo, es difícil garantizar líneas de corte uniformes; También es posible que la película protectora se desprenda, lo que posteriormente puede causar problemas con la calidad de las planchas impresas producidas.

Cuando se utiliza un cortador que realiza un corte "alternativo", se garantiza una línea de corte uniforme, pero persiste la posibilidad de que se desprenda la película protectora.

Cuando se utiliza un cuchillo circular, se garantiza una línea de corte suave y la posibilidad de que se desprenda la película protectora es mínima. Además, la cuchilla circular también puede cortar en ángulo, lo cual es especialmente importante al cortar una unión en una forma terminada para reducir la cantidad de espacio libre al imprimir un patrón "interminable".

La primera operación del proceso es la exposición del reverso. La placa se coloca en el dispositivo de exposición con el sustrato hacia arriba y se expone durante varios segundos sin vacío ni negativo. Esta operación crea la base del formulario y controla la profundidad del relieve en el futuro formulario de impresión, asegura una buena adhesión del sustrato de poliéster a la capa de fotopolimerización y una estructura estable de las caras laterales a través de una fuerte conexión de los elementos de impresión y el base del formulario de impresión. El tiempo de exposición óptimo para el reverso se determina mediante pruebas basadas en exposiciones escalonadas. Las pruebas se llevan a cabo al iniciar un proceso por primera vez, cuando se utiliza un nuevo lote de planchas y también cuando cambian las condiciones del proceso de producción, incluido el envejecimiento de las lámparas de la fotocopiadora.

La exposición principal, el segundo paso en el proceso de fabricación de la plancha de impresión de fotopolímero, debe realizarse inmediatamente después de la exposición del reverso. Se retira la película protectora de la placa, se coloca un negativo en la parte frontal y, mediante vacío, el negativo queda en estrecho contacto con la superficie de la placa. No se permite polvo ni pelusa. Después de colocar el negativo, sus bordes y los bordes de la placa se cubren con una película especial en relieve. Luego, la placa y el negativo se cubren con una película de vacío y luego se crea un vacío. A continuación, se expulsa el aire del centro de la placa hacia los bordes, alisando la película de vacío con la palma de la mano o con un paño antiestático. Después de esto, se realiza una exposición que dura desde varios minutos hasta varias decenas de minutos.

La tarea de la exposición principal es formar el relieve de los elementos de impresión en la forma futura. El tiempo de exposición principal óptimo también se determina mediante pruebas basadas en la exposición gradual de una prueba especial negativa. El resultado negativo de la prueba contiene entre 4 y 8 imágenes idénticas. Cada imagen consta de una combinación de varios elementos positivos y negativos en forma de líneas, puntos y estructuras rasterizadas. Las pruebas deben repetirse siempre que cambie algún factor en el proceso de producción. Se considera que el momento óptimo es cuando las líneas y puntos individuales, así como los puntos rasterizados con mucha luz, se reproducen bien en el formulario. Los equipos de exposición deben garantizar el control del nivel de vacío; es deseable que esté equipado con un dispositivo de enfriamiento para la superficie de la mesa sobre la que se colocan las placas durante la exposición. También es recomendable disponer de un contador del tiempo total de funcionamiento de las lámparas.

La siguiente operación en el proceso de fabricación del molde es lavar los elementos del espacio en blanco. En este caso, el material no polimerizado se hincha y se retira del molde, dejando una imagen en relieve polimerizada de los elementos de impresión.

Para lavar, la placa expuesta se puede colocar en una solución de lavado (en este caso, se establece el tiempo de lavado) o llevarse a cabo en una instalación de lavado en un plano horizontal utilizando un transportador (en este caso, se establece la velocidad del transportador). . El lavado de la placa se puede realizar inmediatamente después de la exposición principal o varias horas después, a menos que en ese momento haya luz sobre la placa. La duración del lavado depende de la composición y temperatura de la solución de lavado, el diseño y la presión de los cepillos del dispositivo de lavado, así como de la profundidad de relieve requerida.

Como solución de lavado, se puede utilizar una composición a base de una mezcla de percloroetileno y butanol, así como soluciones suministradas por los fabricantes de placas fotopolimerizantes. Para cada tipo de solución de lavado se recomienda su propia temperatura de procesamiento. Por tanto, la instalación de lavado debe garantizar el funcionamiento a una temperatura determinada; es deseable que mantenga esta temperatura constante.

Para garantizar un procesamiento de formas de alta calidad y obtener una determinada profundidad de relieve, es necesario regular la presión de los cepillos, cambiando el tamaño del espacio entre los cepillos y la superficie de soporte según el grosor de la placa que se está procesando. Es recomendable conocer este valor con precisión y configurarlo desde el panel de control de la instalación.

Durante el proceso de lavado, el polímero extraído de los elementos en bruto del molde ingresa a la solución de lavado y la satura. A medida que aumenta la concentración de polímero en la solución de lavado, disminuye su capacidad de lavado. Por tanto, se debe limitar la concentración de polímero en solución. La saturación de la solución con polímero depende del formato de las formas procesadas, la cantidad de elementos espaciales y la profundidad de su relieve. La concentración de polímero en la solución de lavado no debe exceder el 5,5%, mientras que la práctica ha establecido que se necesitan de 10 a 15 litros de solución de lavado por 1 m2 de placa tratada con una profundidad de relieve de 1 mm. Dependiendo del tipo de instalación de lavado, la concentración de polímero en la solución de lavado se puede mantener dentro de los parámetros especificados de forma manual o automática.

Al final del proceso de lavado, quedan en la superficie del molde gotas de la solución de lavado con el polímero disuelto en ellas. Después del secado, el polímero permanece en la superficie de la placa y puede causar problemas con la uniformidad de la imagen en la impresión. Por ello, se recomienda enjuagar el molde con una solución limpia después del lavado.

El tiempo de lavado óptimo se determina mediante pruebas y siempre nos esforzamos por mantenerlo al mínimo necesario.

La solución de lavado agotada y saturada de polímero se somete a regeneración y destilación. En este caso, el 85-90% de la solución se puede devolver para su uso posterior.

Durante el proceso de lavado, el molde se hincha y absorbe la solución de lavado. La cantidad de absorción de la solución de lavado depende del grado de polimerización del molde, el tiempo de lavado, el tipo y la temperatura de la solución de lavado. Por lo tanto, después del lavado, el molde se seca en un dispositivo de secado soplando aire calentado a 60-65 C.

El secado tiene un impacto significativo en la calidad de las planchas de impresión y en llevarlas al grosor original de la plancha. La duración del secado depende principalmente del grosor del molde y del tipo de solución de lavado y es de 1,5 a 3,5 horas. Es necesario controlar la uniformidad del flujo de aire hacia los moldes durante el secado y el cumplimiento del régimen de temperatura.

Después del secado (si el tiempo lo permite), es aconsejable mantener el molde en el departamento de moldes durante varias horas. Esta operación permite estabilizar completamente el grosor del formulario de impresión y permite aumentar ligeramente su resistencia a la circulación.

Al mismo tiempo, después del secado e incluso después del envejecimiento, la forma de fotopolímero conserva la pegajosidad de la superficie. Y por ello es susceptible a la contaminación y a los cambios por presión y aire. Para eliminar esta situación, el formulario se somete a un procesamiento final. Consiste en un tratamiento con radiación UV de onda corta con una longitud de onda de unos 250 nm.

El tiempo de acabado requerido está determinado por la cantidad de residuo de solución de lavado que queda en el molde después del secado y depende del tipo de material fotopolimerizante, el tipo de solución de lavado y el tiempo de secado. El tiempo de procesamiento óptimo se determina mediante pruebas y es del 70 al 90% del tiempo de exposición principal. Las formas procesadas no deben ser pegajosas, tener grietas o tener una superficie mate.

Es necesaria una exposición adicional para garantizar la polimerización completa del monómero posiblemente no polimerizado ubicado en el cuerpo del molde. En presencia de un monómero polimerizado de forma incompleta, no se puede garantizar una estabilidad de impresión suficiente de la forma, y también es posible la pérdida de detalles finos y altas luces de la imagen durante el proceso de impresión. La exposición adicional aumenta la resistencia del encofrado a los disolventes y removedores de pintura y proporciona al encofrado la dureza final.

La exposición adicional se lleva a cabo mediante irradiación con radiación UV con una longitud de onda de aproximadamente 360 nm en un dispositivo de exposición desde la parte frontal sin negativo y vacío. Su duración es aproximadamente igual o ligeramente inferior al tiempo de exposición principal. Se puede realizar una exposición adicional simultáneamente con el procesamiento de acabado si el diseño de la instalación lo permite. Sin embargo, a altas temperaturas del aire en el taller (más de 28° C), la exposición adicional se realiza por separado después del acabado. Esto se debe a la posibilidad de sobrecalentamiento de las formas procesadas y, por tanto, de formación de grietas en su superficie.

El local en el que se realice la producción de moldes de impresión de fotopolímeros deberá disponer de iluminación no actínica y estar equipado con ventilación general. Debido a que las soluciones de lavado suelen ser más pesadas que el aire, es necesario aspirarlas desde la parte inferior de la habitación. Además, toda la instalación o secciones de una instalación deben estar equipadas con succión local.

El artículo describe, con ejemplos tecnológicos específicos, el proceso de preimpresión en flexografía, es decir, cómo se prepara el archivo (original) para el proceso de impresión (formación de una imagen colorida sobre un material impreso particular).

Proceso de preimpresión

Procesamiento del original.

El proceso de preimpresión comienza con el procesamiento del original. Puede ser físico (realizado en papel o película) o electrónico (archivo informático). Al procesar un original, es necesario conocer los elementos de imagen reproducibles máximos mediante el método flexográfico, que depende principalmente de las capacidades del propio material de formación (caucho o fotopolímero; actualmente el material fotopolímero es el más utilizado) y del equipo de impresión. Generalmente se utilizan las siguientes restricciones: lineatura máxima de imágenes rasterizadas -

60-65 líneas/cm; áreas relativas de puntos rasterizados: del 2-3 al 95%; diámetro mínimo de puntas – 0,20-0,25 mm; grosor de línea: desde 0,1 mm; Tamaño del texto: al menos 4 puntos.

Vale la pena señalar que los factores anteriores son “datos de producción de impresión flexográfica” estandarizados, lo que garantiza su estabilidad de reproducción. Gracias a las modernas tecnologías de producción de planchas, es muy posible reproducir un tamaño de línea mucho mayor (por ejemplo, 80 líneas/cm) con un rango de gradación de 1 - 99%, texto de 2 puntos, etc., sin embargo, debido a las características de la producción de impresión, esto no siempre se reproduce de forma estable directamente en la impresión.

Destacamos que todos los parámetros anteriores dependen en gran medida de las características de los rodillos anilox rasterizados, las propiedades de la tinta de impresión y la forma de la placa de fotopolímero. Recientemente se han utilizado ampliamente las placas de fotopolímero fabricadas mediante tecnología láser digital (Computer-to-Plate), cuya resolución es mucho mayor que la de las denominadas placas analógicas (“tradicionales”). Una de las principales desventajas del proceso de impresión flexográfica es la alta ganancia de punto. Esto se debe al uso de tintas de impresión líquidas y formas de impresión blandas altamente elásticas, es decir, un aumento en el tamaño de los elementos rasterizados (puntos) en la impresión en relación con el tamaño de estos elementos en el formulario fotográfico y en el formulario de impresión, respectivamente, en un promedio de 15 a 25 (20)% en medios tonos (por lo tanto, en lugar de 2 a 3 % de puntos en la impresión, de 10 a 15 % de puntos rasterizados son puntos reproducidos). La ganancia de punto conduce en última instancia a una disminución del contraste general de las impresiones, así como a la imposibilidad de reproducir las áreas de sombra de las imágenes. Para compensar la ganancia de punto, es necesario realizar ajustes en la etapa de desarrollo del diseño y utilizar valores deliberadamente subestimados de las áreas relativas de los elementos ráster en el formulario fotográfico (formulario de impresión). En este caso, es necesario controlar el proceso de impresión mediante un densitómetro de luz reflejada. Al imprimir planchas para impresión flexográfica, generalmente se utilizan puntos rasterizados redondos de estructura regular. Vale la pena señalar que las propiedades del material de la plancha y las tintas de impresión también influyen en la reducción de la ganancia de punto en la impresión. También es recomendable separar los elementos planos y rasterizados del mismo color en diferentes medios impresos (secciones de impresión) debido a la diferente presión en el área de impresión de las imágenes planas (más altas para saturación) y rasterizadas (mínima para menor ganancia de punto). .

Cuando se trabaja con imágenes rasterizadas, es necesario tener en cuenta que la tinta se suministra al formulario en la sección de impresión mediante un rodillo anilox con malla especial (la superficie exterior de este rodillo tiene muchas celdas de una determinada forma y número por unidad de longitud). ) y la elección de los ángulos de trama al desarrollar un diseño depende de sus parámetros. Cuando se utilizan rodillos anilox con celdas cuadrangulares en forma de diamante ubicadas en un ángulo de 45° con respecto a la generatriz del cilindro, es necesario utilizar los siguientes ángulos de trama (para tintas de proceso cian, magenta, amarilla y negra): 7,5°, 37,5 °, 67, 5° y 82,5° (en comparación con los ángulos de compensación tradicionales: +7,5° de diferencia). Actualmente, muchas empresas manufactureras líderes (por ejemplo, Apex, Simex, Zecher) producen rodillos anilox con celdas de forma hexagonal y un ángulo de 60° con respecto a la generatriz del cilindro, lo que garantiza una transferencia de tinta más estable y eficiente a la forma de impresión (a niveles elevados). elementos de impresión): los ángulos de pantalla tradicionales (offset) de 0°, 45°, 15° y 75° son adecuados para estos rodillos anilox.

Naturalmente, en el caso de obras multicolores, la imagen debe contener cruces de registro (durmientes) en determinados lugares (normalmente a lo largo de los bordes de la imagen). Muy a menudo, para un ajuste más preciso del encofrado al cilindro del encofrado durante el proceso de instalación, se utilizan traviesas sólidas con cruces como cruces de registro.

Fotoforma

Después de procesar el original y crear el diseño, la información se envía al llamado. “procesador de imágenes rasterizadas” (RIP), donde la rasterización se realiza con ciertos parámetros (ángulos de rotación y forma de puntos rasterizados) y separación de colores de la imagen. Luego, la información se envía a un dispositivo de salida de fotografías, en el que se forma una imagen utilizando radiación láser sobre un material de película fotográfica (o sobre una placa de fotopolímero en el caso de los sistemas CTP). La imagen (película fotográfica) se revela en un dispositivo de revelado utilizando soluciones químicas convencionales; el resultado es una forma fotográfica terminada (negativo directo, es decir, con una imagen directa en el lado de la emulsión de la película). Se recomienda utilizar películas fotográficas de Agfa, Kodak, Fujifilm, que tengan un alto contraste de la capa de trabajo; o películas fotográficas modernas producidas con impresoras Jet (Epson) especializadas.

Hay dos tipos de material de placa para fabricar placas flexográficas: caucho y fotopolímero. Inicialmente, los moldes se fabricaban a base de material de caucho (al mismo tiempo, se lograba una calidad bastante baja). En 1975 se introdujo por primera vez una plancha fotopolimerizadora para impresión flexográfica. Este material de formulario permitió reproducir imágenes con lineaturas de hasta 60 líneas/cm y superiores, así como líneas con un espesor de 0,1 mm, puntos con un diámetro de 0,25 mm, texto, tanto positivo como negativo, desde 5 puntos, y puntos rasterizados con un área del 3-5 al 95-98%. Y, naturalmente, las planchas fotopolimerizables ocuparon rápidamente una posición de liderazgo en el mercado de materiales de planchas para flexografía. Tenga en cuenta que en ese momento estábamos hablando sólo de formas analógicas realizadas mediante copia de formas fotográficas (negativos).

Las formas de impresión de caucho (elastómero) se pueden producir mediante prensado y grabado.

La producción de formas de impresión elastoméricas (caucho) mediante prensado está precedida por la producción de la forma original original: un conjunto o cliché. Las formas tipográficas, realizadas a mano o a máquina, se pueden utilizar como originales para la posterior producción de matrices y luego formas de impresión flexográfica.

La creación de clichés es un proceso fotomecánico que consiste en transferir una imagen de un negativo a la superficie de una placa de metal, que puede estar hecha de cobre, magnesio y zinc. Durante el revelado posterior, la capa de copia sin curtir se elimina de las áreas de espacios en blanco. La capa de copia curtida permanece en las zonas de los elementos de impresión y además se curte química y térmicamente para garantizar una resistencia suficiente a los ácidos durante el grabado posterior.

Al grabar metales, se introducen varios tensioactivos en los ácidos para reducir el grabado lateral.

Dependiendo de la naturaleza de la imagen, los clichés son rasterizados o rayados; de esto dependen la profundidad del grabado y la dureza del elastómero utilizado posteriormente para prensar el molde. Después del grabado, los clichés se lavan a fondo y se terminan.

A continuación se elaboran las matrices; Además, se utilizan dos métodos para producir formas flexográficas: a partir de cartón impregnado con resina fenólica y a partir de polvo de baquelita. Después del prensado, la matriz tarda unos 20 minutos en curarse. a una temperatura de 145°C. Después de lo cual la matriz se separa de su forma original y se enfría.

Como material para las planchas de impresión se utilizan diversos compuestos de caucho que cumplen con los requisitos establecidos. Los más utilizados son tres tipos principales de caucho: los basados en caucho natural, caucho de actilnitrilo y caucho de butilo. El caucho destinado a la fabricación de moldes debe caracterizarse por resistencia a los disolventes, capacidad de deformación, resistencia a la abrasión, propiedades estables durante el almacenamiento, tiempo óptimo de vulcanización, viscosidad, contracción, etc.

La necesidad de algunos tipos de industrias de formas de impresión flexográfica sin costuras estimuló el desarrollo de métodos para su producción mediante el grabado en un eje previamente engomado y vulcanizado (en Rusia, las empresas que producen papel tapiz mediante el método de impresión flexográfica utilizan formas de goma sin costuras; el uso de el caucho está determinado principalmente por consideraciones económicas). Primero, se fabrica y prepara el eje. El grabado puede realizarse de dos formas: mediante un sistema de enmascaramiento (método directo) y un sistema de escaneo (método indirecto). En el primer método, el proceso de grabado está “controlado” mediante una máscara metálica formada en la superficie del caucho. El método está disponible para control en todas las etapas de producción. El grabado se puede realizar a mayor velocidad sin riesgo de imágenes borrosas. En el método indirecto, el proceso de grabado se controla mediante un eje con una imagen. Del mismo modo que en un “helioclischógrafo” (para la producción de cilindros metálicos con planchas de impresión calcográfica), se pueden procesar originales con un patrón repetido. Aquí no se requiere una máscara, pero sí es necesario hacer un rodillo escaneado (un rodillo con una imagen). Un dispositivo electrónico lee este rodillo y controla el rayo láser mediante pulsos. En comparación con el método directo, la desventaja es que los bordes de la imagen no son nítidos.

Como se mencionó anteriormente, debido a la baja productividad (esto se debe a la necesidad de eliminar de 0,5 a varios mm de la capa de caucho con un láser), las bajas capacidades tecnológicas (lineatura no más de 34 líneas/cm - esto se debe a las características debido al láser de CO2 más potente (en la “naturaleza”) utilizado con un tamaño de punto de 30 a 50 micrones), la intensidad de mano de obra del proceso de conformado y el factor económico (alto costo) de los moldes de caucho, este material de conformado no se usa ampliamente en este momento, especialmente en Europa y Rusia. Pero también tiene ventajas innegables: una resistencia a la circulación y al desgaste muy alta, decenas de veces mayor que las características de los materiales de moldeo de fotopolímero, especialmente en el caso del material EPDM.

Recientemente, las placas flexográficas fotopolimerizables se han generalizado más, lo que a su vez determina la elección de una fotoforma con las características necesarias (con un método analógico, "tradicional" de fabricación de placas). Las capas de fotopolimerización son capas de revelado negativo (es decir, donde actúa la luz, la solubilidad en la solución de revelado disminuye), por lo que es necesario utilizar un negativo como fotoforma. En este caso, se recomienda utilizar una película fotográfica mate, que garantiza el contacto más estrecho de la fotoforma con la capa fotopolimerizante de la placa durante la exposición para evitar la formación de la llamada. Los “anillos de Newton” ópticos, según la vida cotidiana, son manchas.

Se forma una imagen directa sobre la emulsión negativa, una imagen especular sobre el formulario y una imagen directa sobre la impresión.

Las formas de fotopolímero se fabrican mediante métodos tradicionales (analógicos, utilizando formas fotográficas) y digitales (CtP) (como se mencionó anteriormente).

Normalmente, por razones económicas, las placas flexográficas de fotopolímero también se producen utilizando el método analógico ("tradicional"), exponiendo la capa de fotopolímero a través de un negativo.

El proceso de fabricación de planchas de impresión flexográfica de fotopolímero incluye los siguientes pasos:

1. Exposición preliminar: exposición a la radiación UV del rango "A" (este rango de longitud de onda incluye el intervalo de 200 a 400 nm) en el reverso de la placa (desde el lado del sustrato de poliéster) para formar la base del futuro. elementos de impresión y para aumentar la adherencia (adhesión) entre la capa de fotopolímero y el sustrato de poliéster, así como para detectar la capa de fotopolimerización. Esta operación también tiene un impacto significativo en la fijación de elementos de impresión pequeños, especialmente elementos de trama delgados; y determina principalmente la altura del elemento de impresión.

2. Exposición principal ("copia"): exposición a la radiación UV del rango "A" en la capa de fotopolimerización a través de un negativo, que se coloca en la placa con el lado de la emulsión al vacío, como resultado de lo cual se produce una reacción de fotopolimerización en futuros elementos de impresión. . Vale la pena señalar el hecho de que la exposición se produce a través de una película de vacío, y no a través de un vidrio, como en los fotogramas offset, ya que sólo esta película transmite completamente la radiación UV necesaria de una determinada longitud de onda.

3. Lavado (“revelado”): eliminación del material no polimerizado de los elementos espaciales de la forma futura bajo la influencia de una solución de lavado especial (a base de hidrocarburos aromáticos y alcoholes orgánicos en el caso de soluciones solventes o de una solución acuosa) y utilizando cepillos. En este caso, se forman elementos de impresión en relieve y espacios en blanco empotrados en la superficie del formulario.

4. Secar con aire caliente (60–65 °C) para evaporar la solución de lavado de la superficie y de las profundidades del molde.

5. Tratamiento con radiación UV de onda corta del rango “C” (254 nm) utilizando lámparas especiales en una sección de exposición especial, la denominada. "refinamiento". Necesario para eliminar la pegajosidad de la capa superficial de los mohos que aparece durante el proceso de lavado y secado*.

6. Exposición adicional (“endurecimiento”) con radiación UV del rango “A” (como en la primera y segunda operación) de toda la superficie del molde desde el lado de los elementos de impresión para su completa polimerización y aumento de la resistencia a la circulación. y resistencia al desgaste de los formularios de impresión terminados.

* - las últimas operaciones se pueden realizar en diferente secuencia o simultáneamente, según el tipo y las condiciones de producción.

Para realizar las exposiciones preliminares, principales y adicionales se requiere un equipo especial, el cual debe estar equipado con lámparas UV con radiación “A” en una longitud de onda (radiación máxima) de aproximadamente 360 nm. La placa se coloca sobre una placa metálica horizontal. La exposición básica requiere una película de vacío, una bomba de vacío y orificios en esta placa de metal para eliminar el aire. Se pueden utilizar uno o más dispositivos.

Para el lavado se requiere una instalación especial, que cuenta con un depósito metálico de volumen suficiente para la solución de lavado, un sistema para calentar la solución y un sistema de cepillos para retirar el polímero lavado. La instalación puede ser horizontal o vertical. La placa se puede montar en superficies giratorias (“tambores”) tanto planas como cilíndricas. En este caso, el sistema de calentamiento de la solución debe mantener la temperatura en un nivel determinado.

El lavado se realiza, como se mencionó anteriormente, con la ayuda de un “disolvente” especial, o con agua (para placas JET, Japón) o una solución acuosa de jabón (para placas TOYOBO (Japón), por ejemplo). en el último caso no hay necesidad de un dispositivo de escape ni de una unidad de regeneración. Desde un punto de vista medioambiental y económico, es aconsejable utilizar placas lavables con agua como materiales de encofrado; sin embargo, las placas a base de disolventes son "tradicionales" y, por regla general, más baratas. Las capacidades de reproducción y resolución de los materiales de encofrado modernos que se lavan con agua y a base de solventes son similares.

Para el secado se utilizan dispositivos que contienen bandejas metálicas horizontales (de una a varias), así como calentadores y ventiladores para suministrar aire caliente a una determinada temperatura.

Para realizar el tratamiento UVC (acabado) (antiadherente) se requiere una sección de exposición, equipada con lámparas UV de la gama “C” con radiación de onda corta de 254 nm (la radiación de la gama “A” no elimina la pegajosidad de la capa superior de las formas de impresión de fotopolímero debido a la fisicoquímica del proceso de polimerización fotoiniciada). Esta sección puede tener construcción tanto horizontal como vertical.

Todos los dispositivos enumerados deben contener temporizadores electrónicos para regular el tiempo y otros parámetros de los procesos tecnológicos, así como un sistema para eliminar humos nocivos (ozono, calor).

Arroz. 1. Lavado de la plancha de impresión de fotopolímero en un procesador de agua de torre

Para la producción de moldes se fabrican dispositivos tanto modulares como combinados de varios formatos. En los procesadores modulares (“en línea”, de flujo horizontal), el formato de las placas procesadas puede alcanzar el metro o más y, en principio, no tienen restricciones.

Desde un punto de vista económico y desde el punto de vista de la conveniencia, lo más recomendable es utilizar un procesador combinado, que incluya todos los dispositivos anteriores con un control programable electrónicamente. El formato máximo de las planchas procesadas en este caso es de 80 (90) x 100 (110) cm.

Bajo la marca Jet (Holanda) se producen equipos combinados de alta calidad, compactos y económicos de tipo torre y flujo. Está destinado al procesamiento tanto de placas Jet como de otras marcas y fabricantes. En la Fig. La Figura 2 muestra el procesador de lavado con agua tipo torre combinado Waterpress.

Recientemente, ha aumentado el uso de la fabricación de planchas digitales Computer-to-Plate (CtP). Esta tecnología apareció allá por los años 90 del siglo pasado. Con este método, utilizando radiación láser (LED, fibra óptica, láser Nd:Yag, con una longitud de onda de 800-1100 nm), se forma una especie de máscara negativa sobre la capa de fotopolímero. Para el método láser de fabricación de moldes, se utilizan placas especiales con una capa negra (llamada "máscara") a base de carbono (de 5 a 10 micrones de espesor) aplicada a una capa de fotopolimerización. Es sobre esta capa negra, sensible a la radiación de más de 1640 nm, donde se aplica la información mediante radiación láser, que lleva a cabo la llamada. "ablación laser". Después de la exposición al láser, se realizan las mismas operaciones que al realizar formas con el método tradicional. Sin embargo, la exposición principal se realiza sin vacío (sin película de vacío y negativo).

Las placas digitales pueden lavarse con disolvente o con agua. También en el mercado existen los llamados. Placas “desarrolladas térmicamente”, que no se utilizan mucho. Además, la variedad CtP de la tecnología de grabado láser directo aún no se ha generalizado mucho, pero tiene buenas perspectivas, cuando un láser (CO2, YAG, diodos) forma directamente elementos de impresión elevados, eliminando polímero o caucho de la superficie de los elementos espaciales. Se trata de una tecnología relativamente nueva y poco extendida, que actualmente encuentra su aplicación principal en la fabricación de fundas sin costuras: formas de impresión (redondas para impresión sin fin, sin bordes en impresión); sin embargo, se puede utilizar para la producción de formas de impresión tanto de fotopolímero como de elastómero (caucho) y tiene ventajas significativas en forma de ausencia de exposición/lavado/secado/regeneración de soluciones, etc. Sin embargo, esta tecnología requiere más experiencia práctica. en su uso en diversas empresas por parte de los usuarios.

Tenga en cuenta que los "disolventes" incluyen varios alcoholes e hidrocarburos aromáticos orgánicos (que generalmente tienen olores asfixiantes desagradables con una evaporación agresiva), por ejemplo, percloroetileno con butanol. A medida que la solución de disolvente se contamina, se somete a un proceso de regeneración en dispositivos de regeneración especiales mediante la sublimación de disolventes volátiles y la formación de un precipitado de solución contaminada que se debe eliminar. Como regla general, se puede restaurar alrededor del 80-90% del volumen original de la solución. En la figura 2 se muestra un ejemplo de una unidad de regeneración Reclaim. 4

Para procesar las placas de lavado con agua se utiliza agua corriente, a la que se pueden añadir tensioactivos suavizantes (de lavado), según el tipo de desarrollo de las placas.

Cuando se utilizan planchas digitales (CtP) (tecnología de enmascaramiento láser, LAMS, Fig. 5), se logra una mejor calidad de impresión, ya que se forma un perfil más regular en forma de "columna" (incluso casi rectangular) de los elementos de impresión, lo que conduce a una menor ganancia de punto durante el proceso de impresión, es decir, a una mayor calidad de impresión. Esto ocurre debido a que, debido al efecto inhibidor del oxígeno durante el proceso de exposición, el punto reproducible en la superficie de la placa tiene un tamaño menor al requerido (Fig. 6). Las ventajas de esta tecnología también incluyen la ausencia de un negativo (fotoforma), lo que simplifica y optimiza significativamente el proceso de fabricación de formas de fotopolímero flexográfico, principalmente desde el punto de vista de su "transparencia" y control.

La forma de impresión determina en gran medida la calidad de la impresión flexográfica. En particular, la capacidad de reproducir imágenes idénticas, a diferencia de la impresión offset y de huecograbado, y sin un "escalón" en el área de las transiciones de gradación de luz, depende directamente de las características de la plancha de impresión. La mayor ganancia de punto (por ejemplo, en comparación con el offset tradicional) debido al material blando de la placa y al diseño de la prensa de impresión flexográfica hace que sea muy difícil obtener imágenes de alto contraste.

Arroz. 2 Procesador de lavado con agua formal (arriba) y procesador de lavado con solvente Interflex (abajo)

Arroz. 3. Molde de prueba de fotopolímero lavable con agua basado en la placa Jet (Japón) – abajo; Formulario de prueba lavado con disolvente basado en una placa, también producido por JET (Japón) - arriba

Fig.4 Unidad de regeneración para recuperación de solución de disolvente de Reclaim

Arroz. 5 Placa CtP digital con una máscara negra después del procesamiento láser en un dispositivo CtP (Computer-to-Plate, Laser Masking LAMS).

Arroz. 6 Perfiles de elementos de impresión en formato analógico (izquierda) y digital.

Una de las formas de solucionar este problema fue el desarrollo de materiales moldeados que permitan reproducir el llamado. Partes superiores “planas” de los elementos de impresión. Debido al efecto inhibidor del oxígeno durante el proceso de exposición principal (polimerización fotoiniciada en futuros elementos de impresión), los bordes de los elementos de impresión en los formularios de impresión flexográfica siempre resultan ligeramente redondeados, lo que conduce a una excesiva ganancia de punto durante el proceso de impresión. es decir, a la pérdida de cualquier detalle y al deterioro de la reproducción de imágenes en flexografía, especialmente las ilustrativas.

Algunos fabricantes de materiales de encofrado han propuesto el uso de los llamados especiales. Las películas de laminación, que se imprimen con una imagen láser, se enrollan sobre la propia placa de fotopolímero y, por lo tanto, se elimina el efecto inhibidor del oxígeno sobre la formación del elemento de impresión con la reproducción de superficies planas, junto con la posibilidad de llamado. "microscreening" de la superficie de los elementos de impresión, lo que a su vez determina una mayor transferencia de tinta de los elementos de impresión. La empresa Kodak fue la pionera y desarrolladora de esta tecnología y sistemas similares. A continuación, vale la pena profundizar en algunos aspectos de esta tecnología:

Parte superior plana de puntos.

A diferencia de las planchas flexográficas tradicionales, donde el oxígeno se inhibe durante la exposición a los rayos UV y crea un perfil de punto redondeado, especialmente en colores claros, el sistema Kodak Flexcel NX elimina la exposición al oxígeno durante la exposición para producir un punto fuerte, plano y con bordes nítidos. Esta estructura de puntos es fundamental para una alta productividad de impresión, ya que proporciona una calidad de plancha consistente y repetible que es insensible a los cambios de presión, el desgaste de la impresión y la limpieza. En la figura 2 se muestra una micrografía de tapas planas. 7.

Salida de formulario de alta resolución

Un componente esencial de la tecnología es también la mayor resolución de los formularios de salida, lo que proporciona un aumento en la gama de tonos reproducidos y una excelente reproducción de la imagen.

Los dispositivos de salida Flexcel NX utilizan tecnología de puntos cuadrados de 10 micrones con una resolución de 10.000 ppp, lo que permite reproducir los detalles más finos de medios tonos, extendiéndose hasta cero en todos los niveles de escala de grises disponibles. Y como se logra una reproducción de imágenes uno a uno y las planchas tienen una punta plana, no se pierde ningún detalle durante toda la tirada.

Mayor transferencia de pintura

La eficiencia de la transferencia de tinta contribuye tanto a la calidad de impresión como a la eficiencia de la producción. Las planchas Flexcel NX, con su punto plano y su insensibilidad a la presión, le permiten imprimir con densidades más altas y rellenos uniformes. También se pueden lograr mejoras significativas en la transferencia de tinta en aplicaciones que antes eran desafiantes utilizando la tecnología Kodak DigiCap, que emplea "microtexturizado" en la superficie de las planchas Flexcel NX.

Rasterización DigiCap NX

El tramado DigiCap NX es una opción de software del sistema Flexcel NX que puede mejorar significativamente la transferencia de tinta debido a la “microtexturización” de la superficie de los elementos impresos de la plancha Flexcel NX. Los trabajos que tradicionalmente han sido desafiantes ahora se pueden completar con facilidad con altas densidades y uniformidad de rellenos y una mayor gama de colores. La innovadora solución aprovecha la capacidad de reproducción uno a uno del sistema Flexcel NX (elementos de impresión rasterizados de cualquier rango de gradación) para crear microtexturas en todo el plano de los elementos impresos de la placa. Los elementos de 5x10 micrones se distribuyen uniformemente por toda la superficie de los elementos impresos de la placa tanto en elementos de relleno como de tono (a excepción de los elementos muy ligeros). El tamaño del micrograno y la uniformidad de la estructura resultante son significativos. Es esta estructura la que aumenta la transferencia de tinta de la superficie del fotopolímero de los elementos de impresión de la forma flexográfica. El resultado de este microscreening se presenta en la Fig. 8.

Según la experiencia práctica nacional de muchos de los mayores fabricantes de envases flexibles (Edas Pak, Delta Pak, Danaflex, Tom Ltd., etc.), los mejores resultados de impresión de estos formularios se logran utilizando tintas de impresión a base de alcohol. diversos productos cinematográficos. Sin embargo, también se obtienen resultados de impresión positivos e impresionantes en el caso de las empresas flexográficas de etiquetas de banda estrecha que utilizan tintas curables por UV y a base de agua (por ejemplo, “Ninth Wave”, “Neo-print”, etc.).

JET ha lanzado planchas CtP digitales con lavado con agua con una capa "anti-inhibición" integrada, que también garantiza la reproducción de elementos de impresión con superficies planas y, como resultado, reduce la ganancia de punto durante el proceso de impresión. Según la experiencia de empresas de etiquetas nacionales (PC Alliance, Verger, etc.), en este caso, los mejores resultados se obtienen al imprimir varios productos de etiquetas autoadhesivas con tintas curables por UV.

Gracias a estos y otros avances, la flexografía se acerca cada vez más, en términos de calidad de imagen y contraste, a los métodos de impresión en offset plano y huecograbado, principalmente desde el punto de vista del consumidor, lo que a su vez es un factor determinante en una economía de mercado y en condiciones de Competencia entre imprentas. Al mismo tiempo, la flexografía se caracteriza por una mayor eficiencia y versatilidad, lo que permite imprimir varias tiradas (incluidas las mínimas) en una amplia gama de materiales.

La preparación para el proceso de impresión comienza montando una forma de impresión cortada al formato de la impresión en un cilindro portaplanchas utilizando cinta adhesiva de doble cara (cada fabricante, por regla general, tiene varios tipos en términos de dureza, grado de adherencia y colores). . En este caso, la elección exacta del tipo de cinta adhesiva de doble cara depende de la naturaleza de la imagen y del tipo de material que se va a imprimir, y la elección de su grosor (así como el grosor de la plancha de impresión) depende de el espacio (distancia) entre la plancha y el cilindro de impresión. En la Fig. 2 se muestra una imagen de ejemplo de la cinta adhesiva de montaje de doble cara Biesse. 9.

Para trabajos complejos de trama multicolor, especialmente en máquinas de impresión de banda ancha, se recomienda utilizar dispositivos de montaje electrónicos que permitan controlar este proceso mediante monitores de video y posicionadores (lentes). En este caso, se logra la mayor precisión en la instalación de los formularios de impresión entre sí y la máxima precisión en el registro de la tinta en la impresión. En la figura 2 se muestra un ejemplo de un dispositivo de montaje moderno fabricado por J. M. Heaford. 10.

Impresión de prueba.

Para obtener una impresión de prueba de tipo puntual, se puede utilizar un dispositivo especial de impresión de prueba de dos rodillos: un "probador de color" (Fig. 11) con un rodillo anilox correspondiente (consulte a continuación una descripción detallada de los anilox) y caucho ( forma) rodillos. Este dispositivo permite tener una idea objetiva de la pigmentación y adherencia de la pintura a un determinado tipo de material impreso antes de imprimir, así como seleccionar el tono de color requerido con algún error.

Fig.7. Microfotografías de varios puntos de medios tonos (iluminación y sombras) con superficies "planas" perfectamente formadas en planchas Kodak Flexcel NX

Arroz. 8 Microtramado de la superficie de los elementos de impresión Kodak DigiCap NX

Arroz. 9 diferentes cintas adhesivas de montaje de doble cara Biesse"

Arroz. 10 Dispositivo de montaje J.M. Heaford (red estrecha)

Arroz. 11 Dispositivo de impresión de pruebas “probador de color”

Arroz. 12 Manga de molde Axcyl

Instalación de formularios

Los formularios se pueden montar no solo en un cilindro, sino también en una funda especial (con la que se logra la mejor calidad de impresión y facilidad de instalación). En general, el uso de mangas garantiza una mayor eficiencia al cambiar de una tirada a otra con diferentes longitudes de impresión. Esto es especialmente útil cuando hay cambios frecuentes en pedidos con diferentes longitudes de impresión. Hay fundas con capa adhesiva que no requieren el uso de cinta adhesiva de doble cara de montaje. Las secciones de impresión de la máquina deben estar equipadas para acomodar mangas, lo que aumenta significativamente su coste.

La viabilidad de utilizar manguitos en lugar de cilindros portaplanchas está determinada por el formato de la máquina de impresión, por lo que, con un ancho de impresión superior a 600 mm, el uso de manguitos es simplemente necesario debido al volumen de los cilindros portaplanchas convencionales.

En la figura 2 se muestra un ejemplo de un manguito Axcyl. 12

Al instalar la forma, se alarga en una cierta cantidad, que se calcula mediante la fórmula:

D = K/R x 100%, donde K = 2 π t, donde t es el espesor del molde menos el espesor del respaldo de poliéster (aproximadamente 0,125 mm).

R es la longitud de la impresión (relación) o el diámetro del cilindro portaplanchas. π = 3,14.

Como resultado, se calcula el porcentaje de la longitud de impresión requerida en el que se debe reducir la imagen antes de realizar un formulario de impresión (ya sea una imagen electrónica o un formulario fotográfico negativo).

Cuando se utilizan planchas de impresión flexográfica cilíndricas sin costuras, no se produce estiramiento. Sin embargo, para la producción (procesamiento) de moldes redondos de manga se necesitan equipos de moldes especiales y costosos (también se mencionaron anteriormente).

Así, se describe completamente el proceso de preparación previa a la impresión en flexografía de la futura impresión impresa.

Arroz. 11.14. Formación de una forma flexográfica mediante grabado láser: 1 - rayo láser enfocado; 2 - formulario de impresión

Ya a finales de los años 60 se conocían métodos para producir planchas flexográficas mediante el registro de información elemento por elemento sobre el material de la plancha. el siglo pasado. A partir de originales analógicos se utilizó EMG para producir formas de impresión sobre ejes recubiertos de goma según el principio del cliché EMG. Este método hizo posible producir formas perfectas (sin juntas) para imprimir imágenes "interminables" (como papel tapiz). Debido a los bajos indicadores gráficos reproductivos y otras desventajas, la EMG fue reemplazada posteriormente por el grabado láser en el mismo material.

Esta tecnología de fabricación de moldes de caucho se utilizó en dos versiones:

Grabado mediante una máscara de metal creada previamente sobre la superficie de un cilindro de placa engomado;

grabado directo, que se controlaba mediante un dispositivo electrónico que lee la información del eje que transporta la imagen.

Según la primera opción, el proceso de fabricación del molde constaba de los siguientes pasos:

La tecnología considerada es muy compleja y requiere mucha mano de obra. Se modernizó, la máscara de cobre comenzó a fabricarse mediante grabado láser. Para ello, se aplicó una fina capa de cobre a la superficie de un cilindro de placa de goma, que se quemó con un láser de argón, formando una máscara. Luego el láser quemó la goma desnuda hasta la profundidad requerida de los elementos espaciales. Después de esto, se quitó la máscara y el formulario quedó listo para imprimir. El linaje de la imagen resultante osciló entre 24 y 40 líneas/cm, la vida útil de las formas alcanzó los 2 millones de copias. Esta tecnología fue posteriormente sustituida por la tecnología de grabado directo, que fue mejorada y sobrevivió hasta nuestros días como tecnología digital.

En 1995, DuPont (EE.UU.) desarrolló FPP flexográficas con una capa de máscara. Utilizando tecnología digital LAMS (del inglés - Laser Ablatable Mask), la radiación láser crea una máscara que realiza la función de un negativo. Otras operaciones para la fabricación de FPPF no son, en principio, diferentes de la fabricación de moldes utilizando tecnología analógica. BASF (Alemania) propuso la misma tecnología digital para la producción de moldes de placas sin soldadura sobre manguitos.

En el año 2000, en la exposición Drupa, BASF presentó una instalación para grabado láser formas de impresión flexográfica y de impresión basada en láser para grabado utilizando tecnología digital de material de forma polimérica especialmente creado. Algunas empresas han propuesto utilizar FPP para los mismos fines después de su irradiación UV preliminar. También se propusieron otras opciones de tecnología digital. Así, para la grabación directa de formularios impresos en el FPP sin capa de máscara, Global Graphics desarrolló un dispositivo que no utiliza un láser como fuente de radiación, sino lámparas UV de 500 W controladas por una computadora. Sin embargo, estos desarrollos no se han utilizado ampliamente.

Los formularios de impresión flexográfica utilizados actualmente fabricados con tecnologías digitales se pueden clasificar según varios criterios, por ejemplo (Fig. 11.1  ):

):

Variante de la tecnología de fabricación de moldes: realizado mediante grabado láser y tecnología de máscara;

Tipo de material del molde: elastomérico (caucho vulcanizado), polímero y fotopolímero;

Forma geométrica: cilíndrica y laminar.

La clasificación puede continuar según otras características: el espesor de los formularios, la altura del relieve, la resistencia de los formularios a los disolventes de tintas de impresión, etc.

La estructura de las formas de fotopolímero, en principio, no difiere de la estructura de las formas fabricadas con tecnología analógica (ver § 8.1.1), ya que la formación de elementos impresos y espaciales también se lleva a cabo en el espesor del FPC bajo la influencia. de los mismos procesos (ver Fig. 8.2, c  ). La diferencia radica en la diferente configuración de los elementos de impresión (Fig. 11.2

). La diferencia radica en la diferente configuración de los elementos de impresión (Fig. 11.2  ).

).

Tienen bordes laterales más pronunciados. Esto garantiza una menor ganancia de punto de los elementos de impresión durante el proceso de impresión (resaltar">Formas cilíndricas de fotopolímero. El esquema de fabricación de estas formas se caracteriza por una serie de características distintivas. Formas cilíndricas (manguito, menos a menudo sin juntas, placa con bordes soldados) están hechos sobre un material fotopolimerizable con una capa de máscara. Este material se coloca sobre la manga y, por regla general, se expone preliminarmente en el reverso (esta operación se lleva a cabo durante su fabricación). El proceso de fabricación de formas se lleva a cabo , en cuanto a las placas, primero la información se registra en la capa de máscara del LEU. Otras operaciones, comenzando con la exposición principal, se llevan a cabo de manera similar al esquema descrito anteriormente en equipos que brindan la posibilidad de exposición y procesamiento circular.

Formas cilíndricas elastoméricas. La producción de formas de impresión elastoméricas mediante tecnología digital se realiza mediante grabado láser directo e incluye las operaciones de fabricación de un cilindro portaplanchas, que es una varilla recubierta de caucho, y la preparación de su superficie para el grabado láser, que consiste en tornear y moler el revestimiento de goma. Posteriormente se realiza un grabado láser directo, se limpia la superficie grabada del cilindro de los residuos de los productos de combustión del caucho y se realiza el control de forma.

Cuando se utilizan fundas con un revestimiento de caucho diseñado específicamente para grabado láser, no se requiere preparación de la superficie y, por lo tanto, se reduce el número de pasos en el proceso de moldeo.

Formas cilíndricas de polímero. Las formas cilíndricas se pueden obtener a partir de materiales poliméricos (manguitos cilíndricos sin costuras, con menos frecuencia manguitos de placas sin soldadura). Se fabrican en una sola etapa en un solo equipo. Después de monitorear el EVPF y seleccionar los modos de grabado, se realiza directamente el grabado con láser.

La formación de elementos de impresión de FPPF laminares y cilíndricos fabricados con tecnología de máscara digital se produce de la misma manera, durante la exposición principal de la FPSF del material del formulario. Dado que la exposición principal a la radiación UV-A se realiza a través de una máscara (a diferencia de la exposición a través de una fotoforma en la tecnología analógica) y ocurre en un ambiente aéreo, debido al contacto del FPS con el oxígeno atmosférico, el proceso de polimerización se inhibe. , provocando una disminución en el tamaño de los elementos de impresión formadores. Resultan tener un área algo más pequeña que sus imágenes en la máscara (Fig. 11.4  ).

).

Esto sucede porque el FPS está expuesto a los efectos del oxígeno atmosférico (o, como creen varios investigadores, debido al ozono formado durante la exposición, que tiene una mayor actividad química y puede acelerar el proceso de oxidación). Las moléculas de oxígeno del aire reaccionan más rápidamente a través de enlaces abiertos que los monómeros entre sí, lo que conduce a la inhibición o al cese parcial del proceso de polimerización.

El resultado de la exposición al oxígeno no es solo una ligera disminución en el tamaño de los elementos de impresión (esto afecta en mayor medida a los pequeños puntos rasterizados), sino también una disminución en su altura (Fig. 11.5, a  ).

).

fórmula" src="http://hi-edu.ru/e-books/xbook609/files/208.gif" border="0" align="absmiddle" alt="c - morir

En la Fig. 11.6 muestra las diferencias en la altura de los elementos de impresión con la fórmula" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="(! IDIOMA:, cuanto menor es su altura (transition" href="part-008.htm#i1615">§ 8.3.3) cuando se coloca en el cilindro portaplanchas, hay una ligera alineación de la altura de los elementos de impresión en la imagen rasterizada. 1 y en la placa 2 (Fig. 11.7  ).

).

Sin embargo, los puntos rasterizados tienen una altura menor (Fig. 11.7, a), mientras que en una forma realizada con tecnología analógica (Fig. 11.7, b), por el contrario, exceden la altura del troquel. Por tanto, las dimensiones y la altura de los elementos de impresión en un formulario fabricado con tecnología de máscara digital difieren de los elementos de impresión formados con tecnología analógica (ver Fig. 11.5).

Ciertas diferencias también son características del perfil de los elementos de impresión. Por lo tanto, los elementos de impresión en formularios fabricados con tecnología digital tienen bordes laterales más pronunciados que los elementos de impresión en formularios fabricados con tecnología analógica (Fig. 11.8  ).

).

Esto se explica por el hecho de que durante la exposición principal a través de una fotoforma, la radiación, antes de alcanzar los FPS, pasa a través de varios medios y capas (aire, película de presión, fotoforma), refractándose sucesivamente en los límites y dispersándose en cada una de las capas. . Esto conduce a la formación de un elemento de impresión con bordes más planos (ver Fig. 11.8, a) en formularios elaborados mediante métodos analógicos. La ausencia casi total de dispersión de luz durante la exposición principal a través de la máscara, que es parte integral de la plancha, permite obtener elementos de impresión con bordes más pronunciados. Estas características de los elementos de impresión de los formularios elaborados con tecnología de máscara afectan la reducción de la ganancia de punto durante el proceso de impresión (Fig. 11.9  ), y la expansión en la base característica de los elementos de impresión (ver Fig. 11.8, b) le da a las formas una mayor estabilidad en el proceso de impresión.

), y la expansión en la base característica de los elementos de impresión (ver Fig. 11.8, b) le da a las formas una mayor estabilidad en el proceso de impresión.

Formación de elementos de espacios en blanco., como en la tecnología analógica, ocurre durante el lavado o tratamiento térmico de los FPP expuestos, por lo que el proceso de su formación no difiere significativamente (ver § 8.2.2). La presencia de una capa de máscara en áreas no expuestas no afecta el proceso de formación de elementos de espacios en blanco. En el caso del lavado y tratamiento térmico, esta capa se elimina junto con la capa no polimerizada.

Al fabricar moldes mediante grabado, los elastómeros (caucho) se exponen a la radiación láser. Un láser, como fuente de calor, crea una temperatura de varios miles de grados (por ejemplo, un láser a -1300°C). Se produce la destrucción térmica del material y, como resultado, se forman depresiones. elementos de espacios en blanco. Elementos de impresión Estas formas están hechas de material original que no ha estado expuesto a la radiación láser.

Características generales de los dispositivos. Para realizar todo el complejo de operaciones para la fabricación de formularios de fotopolímeros flexográficos utilizando tecnología de máscara, se requiere un conjunto de equipos, incluido LEU, así como equipos utilizados en tecnologías analógicas para exponer los FPS de la placa y posterior procesamiento del formulario ( véase el § 11.1.2).

Los LED para obtener una imagen en la capa de máscara FPP (es decir, grabar una máscara) se construyen de acuerdo con un esquema con un tambor externo (ver Fig. 10.11, c  ). Su diseño y capacidades tecnológicas son en muchos aspectos similares a los dispositivos para tecnologías offset STP, pero teniendo en cuenta los requisitos específicos de los dispositivos para la producción de planchas flexográficas. El LEU incluye un tambor de fibra de carbono o cilindro de “aire” para cartuchos, una estación de trabajo para el manejo de la grabación, un sistema de vacío que fija la placa al tambor y un sistema de escape (succión de residuos en los lugares de su generación) para eliminar la contaminación. del plato.

). Su diseño y capacidades tecnológicas son en muchos aspectos similares a los dispositivos para tecnologías offset STP, pero teniendo en cuenta los requisitos específicos de los dispositivos para la producción de planchas flexográficas. El LEU incluye un tambor de fibra de carbono o cilindro de “aire” para cartuchos, una estación de trabajo para el manejo de la grabación, un sistema de vacío que fija la placa al tambor y un sistema de escape (succión de residuos en los lugares de su generación) para eliminar la contaminación. del plato.

Los diferentes modelos están equipados con varios tipos de sistemas que aseguran la fijación de placas a sustratos de polímero y metal (por ejemplo, acero). La fijación se puede realizar mediante sujeción por vacío, magnéticamente mediante imanes permanentes, incluso con pasadores de registro instalados, o mediante un método combinado mediante sujeción por vacío y magnética. En estos dispositivos es posible grabar a una velocidad de 1,5 a 8 ppp, lo que permite grabar imágenes con una lineatura de hasta 220 lpp.

Dependiendo del tipo de sistema óptico en varios tipos de LEU, tanto la grabación de un solo haz como la grabación con varios (8, 15, 25, 48) haces (para modelos de pequeño y mediano formato) y más de 200 haces (para modelos de gran formato). ) es posible. Se logra una mayor productividad mediante la exposición paralela de múltiples haces. Esto permite reducir la velocidad de rotación del tambor en comparación con dispositivos con sistema de grabación monohaz del mismo rendimiento, y esto reduce significativamente la fuerza que provoca el golpe y la separación de las placas del tambor. Como resultado, en este diseño es posible implementar el equilibrado automático independientemente del formato de la placa y su espesor.

Se pueden automatizar varios modelos de LEU y equiparlos con cargadores para FPP de varios formatos. La lista de capacidades integradas de varios dispositivos también incluye registrar información sobre materiales cilíndricos, reequiparlos con láseres más potentes, convertirlos en grabado directo y otras capacidades, por ejemplo, usar una mesa especial sobre un colchón de aire para Carga y descarga de placas.

Características de las fuentes láser. Los siguientes tipos han encontrado una aplicación práctica para grabar imágenes en la capa de máscara FPP en varios dispositivos: fuentes láser(ver § 9.2.2):

Transition" href="part-009.htm#i1817">§ 9.2.2) proporciona la capacidad de grabar elementos de imagen sin distorsión debido al desenfoque en el FPS, cuyo espesor del FPS puede alcanzar 20-25 micrones.

Características de los dispositivos de exposición. Cada unidad de potencia viene con su propia software, que permite compensar las distorsiones que surgen en las etapas de los procesos de conformado e impresión, estas también son distorsiones (gradación y gráficas) asociadas, por ejemplo, al efecto inhibidor del oxígeno durante la exposición a FPS. El software también le permite tener en cuenta:

Características de las imágenes formadas en la máscara;

Compresión y alargamiento de la imagen a lo largo del eje del cilindro portaplanchas y a lo largo de su circunferencia (ver § 8.3.3) al colocar (montar) una placa en la superficie cilíndrica del cilindro portaplanchas en una máquina de impresión;

El efecto de la interacción de dos estructuras rasterizadas (la imagen en el formulario y el rodillo anilox rasterizado);

Tipo y espesor de la placa;

Tipo de máquina de impresión;

Tipo de material impreso, pintura, etc.

Así, a diferencia de los dispositivos para fabricar planchas offset, cuya ganancia de punto está estandarizada, al fabricar planchas de impresión flexográfica es necesario mantener una base de datos completa de ganancia de punto con todo tipo de variaciones, incluidas las enumeradas anteriormente. Esto se debe a un proceso específico de la impresión flexográfica que compensa las distorsiones de la imagen durante el proceso de fabricación de las planchas.

Objetos de prueba para el seguimiento del proceso de fabricación de formas flexográficas. Para controlar el proceso de fabricación de formas flexográficas y evaluar su calidad, se utilizan objetos de prueba digitales. Consisten en fragmentos que contienen elementos lineales (incluido texto) y rasterizados de varios tamaños, realizados en diseños tanto negativos como positivos. Las dimensiones de los elementos, como en los objetos de prueba analógicos, se establecen teniendo en cuenta las capacidades tecnológicas de las placas para reproducir en ellas elementos de determinados tamaños. Escalas de prueba ráster en objetos de prueba, que constan de campos con diferentes selecciones">Fig. 11.10  Se muestra un objeto de prueba de DuPont.

Se muestra un objeto de prueba de DuPont.

Los objetos de prueba de este tipo permiten determinar los modos de fabricación de moldes, incluidos principales modos de exposición, que, al igual que en las tecnologías analógicas, se evalúan mediante pruebas. En la imagen impresa de un objeto de prueba de este tipo, su calidad puede determinarse mediante la reproducción de trazos, puntos individuales, imágenes rasterizadas y de texto.

Objeto de prueba requerido para seleccionar una curva de compensación(Figura 11.11  ), a diferencia de lo comentado en la Fig. 11.10, tiene un fragmento adicional, que es un elemento continuo 1, designado por letras de la A a la U, que contiene puntos rasterizados con una lineatura de detección determinada (del campo A al campo U, el tamaño de los puntos rasterizados aumenta). Los campos ráster en este objeto de prueba con el ejemplo ">Cgeo se utilizan para optimizar los modos de grabación de imágenes en la capa de máscara FPP. Sirven para calibrar el dispositivo y le permiten configurar el enfoque, la velocidad de rotación del tambor, la potencia del láser y el movimiento del cabezal óptico. el tambor, la resolución de grabación, etc.

), a diferencia de lo comentado en la Fig. 11.10, tiene un fragmento adicional, que es un elemento continuo 1, designado por letras de la A a la U, que contiene puntos rasterizados con una lineatura de detección determinada (del campo A al campo U, el tamaño de los puntos rasterizados aumenta). Los campos ráster en este objeto de prueba con el ejemplo ">Cgeo se utilizan para optimizar los modos de grabación de imágenes en la capa de máscara FPP. Sirven para calibrar el dispositivo y le permiten configurar el enfoque, la velocidad de rotación del tambor, la potencia del láser y el movimiento del cabezal óptico. el tambor, la resolución de grabación, etc.

En la tecnología de máscaras digitales, los moldes se pueden utilizar para probar los modos de las etapas de fabricación posteriores (después de grabar la máscara). pruebas negativas(ver figura 8.5  ), o negativos de pruebas especialmente modelados que contienen fragmentos con elementos de prueba del tamaño requerido.

), o negativos de pruebas especialmente modelados que contienen fragmentos con elementos de prueba del tamaño requerido.

Formando una máscara. La máscara se crea como resultado del efecto térmico de la radiación láser sobre la capa de máscara del FPS y se forma en la superficie del FPS. En este caso, el láser IR no afecta al FPS, que es sensible a la radiación UV. No se requiere tratamiento en soluciones químicas después del registro. Al realizar las mismas funciones que una fotoforma negativa, la máscara se caracteriza por una serie de características. Por lo tanto, los elementos de imagen obtenidos en la máscara son más nítidos en comparación con la imagen en la fotoforma, ya que se forman sobre una capa de máscara sensible al calor (ver § 10.3.1).

Además, no es necesario obtener elementos de un tamaño mínimo correspondiente al tamaño del punto ráster con la transición" href="part-011.htm#i2498">§ 11.2.1), que después de eliminar la capa de máscara desde la superficie del FPS (ver Fig. 11.3  ) inhibe la reacción de fotopolimerización. Esto simplifica el proceso de grabación, ya que para obtener elementos de impresión de tamaño mínimo en el formulario, es necesario grabar elementos de gran tamaño en la máscara. Por ejemplo, para obtener un punto rasterizado en un formulario impreso con selección">Fig. 11.13

) inhibe la reacción de fotopolimerización. Esto simplifica el proceso de grabación, ya que para obtener elementos de impresión de tamaño mínimo en el formulario, es necesario grabar elementos de gran tamaño en la máscara. Por ejemplo, para obtener un punto rasterizado en un formulario impreso con selección">Fig. 11.13  muestra la naturaleza de la fórmula de dependencia" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="elemento ráster en el archivo digital creado para registrar la máscara. En el gráfico se puede ver que en el área de luz donde se forman puntos rasterizados de pequeño tamaño (son los más afectados por la inhibición del oxígeno), la disminución de los elementos de impresión no es lineal. Tales dependencias para diferentes tipos de PPP pueden diferir, ya que el efecto del inhibidor está relacionado con qué monómeros y oligómeros entran en la reacción de fotopolimerización, es decir, determinada, en particular, por la composición del FPS.

muestra la naturaleza de la fórmula de dependencia" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="elemento ráster en el archivo digital creado para registrar la máscara. En el gráfico se puede ver que en el área de luz donde se forman puntos rasterizados de pequeño tamaño (son los más afectados por la inhibición del oxígeno), la disminución de los elementos de impresión no es lineal. Tales dependencias para diferentes tipos de PPP pueden diferir, ya que el efecto del inhibidor está relacionado con qué monómeros y oligómeros entran en la reacción de fotopolimerización, es decir, determinada, en particular, por la composición del FPS.

Rasgos distintivos de las operaciones. Las operaciones posteriores del proceso de fabricación de planchas de impresión (ver § 11.1.2) no son fundamentalmente diferentes de su implementación en la fabricación de PPPF utilizando tecnología analógica. La única diferencia es que exposición principal Realizado a través de mascarilla sin vacío. El uso de una máscara, que es parte integral de la placa, elimina la dispersión de la luz durante la exposición, y las propiedades de la capa de máscara (homogeneidad, espesor uniforme, alta densidad óptica) garantizan una imagen de mayor calidad formada en el FPS.

Determinación del tiempo de exposición principal. Selección del tiempo de exposición principal">Fig. 11.10). Para ello, en la capa de máscara se registra un objeto de prueba con ajustes preestablecidos para la resolución de grabación, la lineatura de detección y el ángulo de rotación de la estructura ráster. Luego se realiza la exposición principal del FPS. varias veces, lo que depende de la sensibilidad de FPS.

Después de todas las demás operaciones de fabricación del molde (en modos preseleccionados como resultado de las pruebas - ver §§ 8.3.2 -8.3.6), se evalúan en él los resultados de la reproducción de la escala de gradación 4 ..gif" border= "0" align="absmiddle" alt="mejora la reproducción de elementos pequeños y aumenta la longitud de la escala de gradación 4, es decir Se reproducen elementos de imagen cada vez más pequeños.

A partir de una determinada selección ">4 deja de cambiar y un aumento adicional en el tiempo no afecta el tamaño de los elementos reproducidos, pero el ángulo de inclinación de los bordes laterales de los elementos de impresión disminuye: se vuelven más planos. Por lo tanto, la selección" >4 se considera óptimo y deja de cambiar y los pequeños se reproducen constantemente en los elementos de la imagen del formulario..gif" border="0" align="absmiddle" alt="Es difícil, por ejemplo, en el caso de eliminar una capa no polimerizada mediante tratamiento térmico, aumentar la longitud de la escala de graduación 4.