Flexografické formy hrajú dôležitú úlohu pri získavaní vysoko kvalitných produktov. Ani s najmodernejším vybavením nie je možné dosiahnuť dobrý výsledok bez použitia tlačových foriem s príslušnými schopnosťami.

Výroba flexotlačových foriem

Flexografické formy zohrávajú dôležitú úlohu pri získavaní vysoko kvalitných produktov, pretože ani s najmodernejším vybavením nie je možné dosiahnuť dobrý výsledok bez použitia tlačových foriem s príslušnými schopnosťami.

Vo flexografii sa v súčasnosti používajú tieto typy tlačových foriem:

1) elastický (guma), vyrobený lisovaním;

2) elastomér (guma), vyrobený priamym laserovým gravírovaním;

3) fotopolymér;

4) nové druhy vyrobené inými metódami.

Výroba gumových tlačových dosiek lisovaním je dlhý proces. Okrem toho majú takéto formy nízke vizuálne schopnosti, a preto sa dnes používajú veľmi zriedka.

Gumové tlačové formy, vyrábané priamym laserovým gravírovaním, majú oproti elastickým rad výhod. Pri výrobe sa nezmršťujú, presnejšie reprodukujú obraz, majú nekonečný (bezškárový) vzor, a preto sa používajú iba pri výrobe tapiet.

O nových typoch tlačových foriem bude reč v nasledujúcom článku.

Výroba foriem

Fotopolymérové formy sa vyrábajú pomocou fotopolymerizovateľných kompozícií a materiálov vrátane elastomérneho spojiva (najčastejšie kaučuku), nenasýteného monoméru a fotoiniciátora. Keď sú takéto materiály vystavené ultrafialovému žiareniu (asi 360 nm), molekuly fotoiniciátora sa rozštiepia na radikály, ktoré sa spoja s molekulami monomérov a vytvoria nové radikály. Mnohé takéto radikály polymerizujú a vytvárajú reťazce molekúl, ktoré sú spojené do priestorovej štruktúry pomocou priečnych väzieb.

Počas procesu polymerizácie sa pôvodné fyzikálne vlastnosti kompozície alebo materiálu menia tak, že ak bol pôvodný produkt tekutý, stuhne a ak je pevný, stane sa nerozpustným v určitých rozpúšťadlách.

Dnes sú známe dva spôsoby výroby fotopolymérnych foriem - na báze tekutých kompozícií a pevných materiálov (dosiek).

Fotopolymérne formy na báze tekutých kompozícií sa používajú najmä pri výrobe novín, a preto sa v tomto článku neuvádzajú.

Vo flexografickej tlači pri výrobe obalov sú najčastejšie formy vyrobené na fotopolymerizačných platniach.

Typy platní

Tlačové a technické vlastnosti fotopolymerizujúcich foriem do značnej miery závisia od typu platní, na ktorých sú vyrobené. Pri výbere fotopolymerizačnej dosky na výrobu tlačovej dosky je potrebné vziať do úvahy nasledujúce faktory.

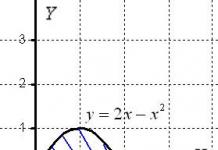

1. Fotopolymerizačné platne môžu byť jednovrstvové (obrázok 1) alebo viacvrstvové (obrázok 2). Viacvrstvové platne sú určené na kvalitnú reprodukciu rastrových obrázkov, ako aj obrázkov s jemnými detailmi. V takýchto doskách je fotopolymerizačná vrstva tuhšia ako nosná vrstva. V budúcnosti vám povieme, ako je možné reprodukovať zložité obrázky na jednovrstvových platniach. V súčasnosti sa viacvrstvové dosky používajú iba v 5-7% prípadov av iných prípadoch - jednovrstvové.

2. Dosky sú dostupné v hrúbkach od 0,76 do 6,35 mm. Voľba hrúbky dosky závisí od charakteru tlačeného materiálu. Dosky do hrúbky 3,0 mm sa používajú na zatavovanie hladkých obalových materiálov s hĺbkou reliéfu na tlačovej doske 0,58-0,8 mm. Dosky s hrúbkou nad 3,0 mm sa používajú na utesňovanie hrubých obalových materiálov a vlnitej lepenky s hĺbkou reliéfu na tlačovej doske 1,0-3,5 mm. Voľba hrúbky dosky závisí aj od medzery medzi doskou a tlakovými valcami tlačového stroja.

3. Fotopolymerizačné platne môžu mať tvrdosť 25 až 75 jednotiek Shore. Voľba tvrdosti platne a tým aj tlačovej formy závisí od charakteru tlačeného materiálu a reprodukovaného obrazu. Na utesnenie hladkých materiálov sa používajú najmä platne strednej a vysokej tvrdosti.

4. Platne môžu mať formát od 30 x 40 cm do 125 x 180 cm Pri výbere formátu platní je žiaduce, aby sa zhodovala s formátom negatívu alebo bola viacnásobne umiestnená na jeho povrchu.

5. Fotopolymerizačné platne nemusia byť odolné voči ozónu alebo ozónu. Dosky odolné voči ozónu sa používajú v prípadoch, keď je tlačový stroj vybavený jednotkou na úpravu tlačeného materiálu korónovým výbojom alebo ultrafialovými sušičmi, pri ktorých dochádza k uvoľňovaniu ozónu.

6. Platne a podľa toho aj tlačové formy môžu mať rôznu odolnosť voči farbám a rozpúšťadlám, čo je tiež potrebné zohľadniť pri výbere platní.

7. Fotopolymerizačné platne môžu byť vymývané roztokmi na báze organických alkoholov alebo môžu byť umývateľné vodou.

Prítomnosť ochranného filmu na povrchu dosiek poskytuje ochranu pred mechanickým poškodením a vystavením kyslíku. Platne sú citlivé na teplo, denné svetlo, UV žiarenie a krátkovlnné žiarenie zo svetelných zdrojov, takže miestnosť, kde sa tlačiarenské platne vyrábajú, musí byť bez aktinických lúčov, t.j. UV lúče musia byť odstránené.

Požiadavky na dizajn a negatívy

Pre získanie tlačových foriem, ktoré sú kvalitné a umožňujú tlač konkurenčných produktov, je potrebné, aby dizajn produktu a negatívy pre následnú výrobu tlačových foriem spĺňali určité požiadavky.

1. Proces zahŕňa použitie priameho (čitateľného) čiarového alebo rastrového negatívu zhotoveného na fotografickom filme s matnou emulznou vrstvou. Len matná emulzná vrstva umožňuje dobrý kontakt negatívu s povrchom platne, najmä pri reprodukcii obrazov s jemnými detailmi.

2. Minimálna optická hustota prvkov bieleho priestoru na negatíve nesmie byť nižšia ako 4,0 a maximálna hustota závoja by nemala byť vyššia ako 0,06. Odchýlka od týchto parametrov môže spôsobiť problémy počas procesu výroby dosky.

3. Návrh a negatív musia brať do úvahy vizuálne možnosti procesu:

1) minimálna hrúbka voľne stojacich vedení je 0,1 mm;

2) minimálny priemer voľne stojacich hrotov je 0,2 mm;

3) rastrové body vo vysokých svetlách minimálne 3% s rastrovou lineatúrou v tvare 48-54 riadkov/cm.

Uvedené kvantitatívne parametre tejto položky sú priemerné pre súčasný stav flexotlače. V reálnych podmienkach konkurenčnej výroby musia byť tieto požiadavky vyjasnené a zodpovedať technologickým možnostiam procesu.

4. Negatív musí brať do úvahy predĺženie obrazu na tlačovej platni, keď je ohýbaný pre montáž na platňový valec. Tlačová doska je vyrobená naplocho a keď je doska pripevnená k doskovému valcu, ohne sa a obraz sa predĺži. Na elimináciu takéhoto predĺženia musí mať negatív skrátený obraz v smere pohybu tlačeného materiálu v tlačiarenskom lise.

5. Návrh a sada negatívov musí mať pascu (presah) 0,1-0,5 mm. V opačnom prípade sa počas procesu tlače môžu objaviť neutesnené medzery na miestach, kde prichádzajú do kontaktu rôzne atramenty. Na odstránenie medzier musí byť jedna z farieb „širšia“, t.j. čiastočne prekrývať kontaktnú farbu. Výška tohto presahu závisí od technologických možností konkrétnej výroby.

6. Uhly sklonu sita na negatíve by mali zohľadňovať uhol sklonu buniek aniloxového valca na tlačiarenskom stroji Pri uhle sklonu buniek hriadeľa 60 sa uhly sklonu sita pre atramenty sú: purpurová - 45, žltá - 90, azúrová - 15, čierna - 75. S uhlom sklonu hriadeľa buniek 45 rastrové uhly sklonu pre farby: fialová - 38, žltá - 83, modrá - 8, čierna - 68 Ak táto požiadavka nie je splnená, na výtlačku sa môže objaviť moaré.

7. Návrh a negatív musia brať do úvahy nárast bodu počas procesu tlače. Obrázok 4 zobrazuje tlač vytlačenú bez zohľadnenia nárastu bodového bodu obrázka. Obrázok 5 zobrazuje tlač vytlačenú s kompenzáciou zisku bodu. Porovnanie výtlačkov na obrázkoch 4 a 5 ukazuje, že kompenzácia zisku bodu výrazne znižuje stláčanie obrazu a zlepšuje kvalitu reprodukcie obrazu.

Výroba foriem

Pred výrobou tlačovej formy sa platňa vyberá s ohľadom na požiadavky na tlačovú formu a podmienky procesu tlače. Z vybranej platne je vyrezaný kus v súlade s formátom negatívu s prihliadnutím na technologické možnosti a možnosť pripevnenia pri spracovaní (konštrukcia spracovateľa). Pri rezaní platne sa kladie substrátom nahor. Rezanie dosiek je možné vykonávať pomocou troch typov zariadení.

Pri použití najlacnejšieho zariadenia - noža - je ťažké zabezpečiť rovnomerné rezné línie; Taktiež môže dôjsť k odlúpnutiu ochrannej fólie, čo môže následne spôsobiť problémy s kvalitou vyrobených potlačených platní.

Pri použití frézy, ktorá vykonáva „vratný“ rez, je zabezpečená rovnomerná línia rezu, ale zostáva zachovaná možnosť odlúpnutia ochrannej fólie.

Pri použití kruhového noža je zabezpečená hladká línia rezu, možnosť odlúpnutia ochrannej fólie je minimálna. Okrem toho môže kruhový nôž rezať aj pod uhlom, čo je obzvlášť dôležité pri rezaní spoja na hotovej forme, aby sa znížila veľkosť vôle pri tlači „nekonečného“ vzoru.

Prvou operáciou procesu je obnaženie zadnej strany. Doštička sa umiestni do expozičného zariadenia so substrátom smerom nahor a exponuje sa niekoľko sekúnd bez vákua alebo negatívu. Táto operácia vytvára základ formy a riadi hĺbku reliéfu na budúcej tlačovej forme, zabezpečuje dobrú priľnavosť polyesterového substrátu k fotopolymerizačnej vrstve a stabilnú štruktúru bočných plôch pevným spojením tlačových prvkov a základ tlačovej formy. Optimálny expozičný čas pre zadnú stranu je určený testovaním na základe stupňovitých expozícií. Testovanie sa vykonáva pri prvom spustení procesu, pri použití novej šarže dosiek a tiež pri zmene akýchkoľvek podmienok výrobného procesu vrátane starnutia lámp v kopírke.

Hlavná expozícia, druhý krok v procese výroby fotopolymérovej tlačovej dosky, by mala nastať ihneď po expozícii zadnej strany. Z platne sa odstráni ochranná fólia, na prednú stranu sa umiestni negatív a pomocou vákua je negatív v tesnom kontakte s povrchom platne. Nie je povolený žiadny prach ani vlákna. Po položení negatívu sú jeho okraje a okraje platne pokryté špeciálnou reliéfnou fóliou. Doska a negatív sa potom prekryjú vákuovým filmom a potom sa vytvorí vákuum. Potom je vzduch zo stredu dosky vytlačený k okrajom, čím sa vákuový film vyhladí dlaňou alebo antistatickou handričkou. Potom sa vykoná expozícia v trvaní niekoľkých minút až niekoľko desiatok minút.

Úlohou hlavnej expozície je vytvoriť reliéf tlačových prvkov na budúcej forme. Optimálny čas hlavnej expozície sa tiež určuje testovaním na základe postupnej expozície špeciálneho negatívneho testu. Negatívny test obsahuje 4-8 rovnakých obrázkov. Každý obrázok pozostáva z kombinácie rôznych pozitívnych a negatívnych prvkov v podobe čiar, bodov a rastrových štruktúr. Testovanie sa musí opakovať vždy, keď sa zmenia akékoľvek faktory vo výrobnom procese. Za optimálny čas sa považuje doba, kedy budú na formulári dobre reprodukované jednotlivé čiary a body, ako aj rastrové body vo vysokom svetle. Zariadenie na vystavenie musí zabezpečiť kontrolu úrovne vákua; je žiaduce, aby bol vybavený chladiacim zariadením pre povrch stola, na ktorom sú dosky umiestnené počas expozície. Je tiež žiaduce mať počítadlo celkovej doby prevádzky svietidiel.

Ďalšou operáciou v procese výroby formy je vymývanie prvkov bieleho priestoru. V tomto prípade nepolymerizovaný materiál napučí a odstráni sa z formy, pričom zostane polymerizovaný reliéfny obraz tlačových prvkov.

Na umytie je možné odkrytú dosku umiestniť do vymývacieho roztoku (v tomto prípade je nastavený čas vymývania) alebo vykonať v umývacom zariadení v horizontálnej rovine pomocou dopravníka (v tomto prípade je nastavená rýchlosť dopravníka) . Platňa sa môže vymyť buď ihneď po hlavnej expozícii, alebo o niekoľko hodín neskôr, pokiaľ na platňu v tomto čase nesvieti svetlo. Dĺžka prania závisí od zloženia a teploty pracieho roztoku, konštrukcie a prítlaku kief umývacieho zariadenia, ako aj od požadovanej hĺbky reliéfu.

Ako vymývací roztok môžete použiť kompozíciu na báze zmesi perchlóretylénu a butanolu, ako aj roztoky dodávané výrobcami fotopolymerizačných dosiek. Pre každý typ pracieho roztoku sa odporúča jeho vlastná teplota spracovania. Preto musí umývacie zariadenie zabezpečiť prevádzku pri danej teplote; je žiaduce, aby udržiaval túto teplotu konštantnú.

Na zabezpečenie kvalitného spracovania foriem a získanie danej hĺbky reliéfu je potrebné regulovať prítlak kief a meniť veľkosť medzery medzi kefami a nosnou plochou v závislosti od hrúbky spracovávanej dosky. Je vhodné poznať túto hodnotu presne a nastaviť ju z ovládacieho panela inštalácie.

Počas procesu umývania polymér odstránený z polotovarov formy vstupuje do umývacieho roztoku a nasýti ho. Keď sa koncentrácia polyméru vo vymývacom roztoku zvyšuje, jeho vymývacia schopnosť klesá. Preto musí byť koncentrácia polyméru v roztoku obmedzená. Nasýtenie roztoku polymérom závisí od formátu spracovávaných foriem, počtu priestorových prvkov a hĺbky ich reliéfu. Koncentrácia polyméru v umývacom roztoku by nemala presiahnuť 5,5 %, pričom prax stanovila, že na 1 m2 ošetrenej dosky s hĺbkou reliéfu 1 mm je potrebných 10-15 litrov umývacieho roztoku. V závislosti od typu umývacieho zariadenia môže byť koncentrácia polyméru v umývacom roztoku udržiavaná v rámci špecifikovaných parametrov ručne alebo automaticky.

Na konci umývacieho procesu zostávajú na povrchu formy kvapky umývacieho roztoku s rozpusteným polymérom. Po zaschnutí zostáva polymér na povrchu platne a môže spôsobiť problémy s jednotnosťou obrazu na potlači. Preto sa odporúča po umytí formu opláchnuť čistým roztokom.

Optimálny čas vymývania určuje testovanie a vždy sa ho snažíme skrátiť na nevyhnutné minimum.

Použitý, polymérom nasýtený premývací roztok sa podrobí regenerácii a destilácii. V tomto prípade je možné 85-90% roztoku vrátiť na ďalšie použitie.

Počas procesu umývania forma napučiava a absorbuje umývací roztok. Množstvo absorpcie umývacieho roztoku závisí od stupňa polymerizácie formy, doby umývania, druhu a teploty umývacieho roztoku. Preto sa forma po umytí suší v sušiarni fúkaním vzduchu ohriateho na 60-65 C.

Sušenie má významný vplyv na kvalitu tlačových platní a ich uvedenie do pôvodnej hrúbky platne. Dĺžka sušenia závisí predovšetkým od hrúbky formy a druhu umývacieho roztoku a je 1,5-3,5 hod.. Je potrebné sledovať rovnomernosť prúdenia vzduchu do foriem počas sušenia a dodržiavanie teplotného režimu.

Po vysušení (ak to čas dovoľuje) je vhodné ponechať formu niekoľko hodín v oddelení foriem. Táto operácia umožňuje úplne stabilizovať hrúbku tlačovej formy a umožňuje mierne zvýšiť jej cirkulačný odpor.

Zároveň si fotopolymérová forma po zaschnutí a dokonca aj po starnutí zachováva lepivosť povrchu. A z tohto dôvodu je náchylný na kontamináciu a zmeny v dôsledku tlaku a vzduchu. Na odstránenie tejto situácie sa formulár podrobí dokončovaciemu spracovaniu. Spočíva v ošetrení krátkovlnným UV žiarením s vlnovou dĺžkou cca 250 nm.

Požadovaný čas dokončenia je určený množstvom zvyškov umývacieho roztoku, ktorý sa nachádza vo forme po vysušení a závisí od typu fotopolymerizujúceho materiálu, typu umývacieho roztoku a času sušenia. Optimálny čas spracovania je určený testovaním a predstavuje 70-90% hlavného času expozície. Spracované formy by nemali byť lepkavé, mať praskliny alebo matný povrch.

Dodatočná expozícia je potrebná na zabezpečenie úplnej polymerizácie prípadne nespolymerizovaného monoméru nachádzajúceho sa v tele formy. V prítomnosti neúplne polymerizovaného monoméru nie je možné zabezpečiť dostatočnú tlačovú stabilitu formy a je tiež možná strata jemných detailov a vysokých zvýraznení obrazu počas procesu tlače. Dodatočná expozícia zvyšuje odolnosť formy voči rozpúšťadlám a odstraňovačom farieb a dodáva forme konečnú tvrdosť.

Dodatočná expozícia sa uskutočňuje ožiarením UV žiarením s vlnovou dĺžkou cca 360 nm v osvitovom zariadení z prednej strany bez negatívu a vákua. Jeho trvanie je približne rovnaké alebo o niečo menšie ako hlavný expozičný čas. Dodatočná expozícia môže byť vykonaná súčasne s dokončovacím spracovaním, ak to umožňuje návrh inštalácie. Pri vysokých teplotách vzduchu v dielni (viac ako 28° C) sa však dodatočná expozícia vykonáva samostatne po dokončení. Je to spôsobené možnosťou prehriatia spracovávaných foriem a z tohto dôvodu tvorby trhlín na ich povrchu.

Miestnosť, v ktorej sa vykonáva výroba fotopolymérových tlačových foriem, musí mať neaktinické osvetlenie a musí byť vybavená všeobecným vetraním. Vzhľadom na to, že umývacie roztoky sú zvyčajne ťažšie ako vzduch, musia byť nasávané zo spodnej časti miestnosti. Okrem toho musí byť celá inštalácia alebo časti jednej inštalácie vybavené lokálnym odsávaním.

Článok na konkrétnych technologických príkladoch popisuje predtlačový proces vo flexografii, teda ako sa súbor (originál) pripravuje na proces tlače (tvorba farebného obrazu na konkrétnom tlačovom materiáli).

Predtlačový proces

Spracovanie originálu.

Predtlačový proces začína spracovaním originálu. Môže byť buď fyzický (vyrobený na papieri alebo filme) alebo elektronický (počítačový súbor). Pri spracovaní predlohy je potrebné poznať maximálne reprodukovateľné obrazové prvky flexografickou metódou, čo závisí predovšetkým od možností samotného tvárniaceho materiálu (guma alebo fotopolymér; v súčasnosti sa najviac používa fotopolymérny materiál) a tlačového zariadenia. Zvyčajne sa používajú tieto obmedzenia: maximálna lineatúra rastrových obrázkov -

60-65 riadkov/cm; relatívne plochy rastrových bodov – od 2-3 do 95%; minimálny priemer hrotov – 0,20-0,25 mm; hrúbka čiary – od 0,1 mm; veľkosť textu – minimálne 4 body.

Stojí za zmienku, že vyššie uvedené faktory sú štandardizované „výrobné údaje flexografickej tlače“, ktoré zaručujú ich reprodukčnú stabilitu. Vďaka moderným technológiám výroby platní je celkom možné reprodukovať oveľa väčšiu veľkosť riadkov (napríklad 80 riadkov/cm) s rozsahom gradácie 1 - 99%, textom 2 body atď., avšak vzhľadom na vlastnosti tlačovej produkcie, nie je to vždy stabilne reprodukované priamo na výtlačku.

Zdôrazňujeme, že všetky vyššie uvedené parametre do značnej miery závisia od charakteristík rastrových aniloxových valcov, vlastností tlačovej farby a formy fotopolymérovej platne. V poslednej dobe sa široko používajú fotopolymérové platne vyrobené digitálnou laserovou technológiou (Computer-to-Plate), ktorých rozlíšenie je oveľa vyššie ako u takzvaných analógových („tradičných“) platní. Jednou z hlavných nevýhod procesu flexografickej tlače je vysoký zisk bodu. Je to spôsobené použitím tekutých tlačiarenských farieb a vysoko elastických mäkkých tlačových foriem), t.j. zväčšenie veľkosti rastrových prvkov (bodov) na tlači v porovnaní s veľkosťou týchto prvkov na fotografickej forme a na tlačovej forme v priemere o 15–25 (20) % v poltónoch (teda namiesto toho 2–3 % bodov na výtlačku, 10–15 % rastrových bodov sú reprodukované body). Zisk bodu v konečnom dôsledku vedie k zníženiu celkového kontrastu výtlačkov, ako aj k zlyhaniu reprodukcie tieňových oblastí obrázkov. Na kompenzáciu nárastu bodov je potrebné vykonať úpravy vo fáze vývoja návrhu a použiť zámerne podhodnotené hodnoty relatívnych plôch rastrových prvkov na fotografickej forme (tlačovej forme). V tomto prípade je potrebné kontrolovať proces tlače pomocou denzitometra odrazeného svetla. Pri tlači platní pre flexotlač sa zvyčajne používajú okrúhle rastrové body pravidelnej štruktúry. Je potrebné poznamenať, že vlastnosti materiálu dosky a tlačiarenských farieb tiež ovplyvňujú zníženie nárastu tlačového bodu pri tlači. Odporúča sa tiež oddeliť bodové a rastrové prvky rovnakej farby na rôzne tlačené médiá (tlačové sekcie) kvôli rozdielnemu tlaku v oblasti tlače bodových (vyšší pre sýtosť) a rastrových (minimálny pre nižší bodový zisk) obrázkov. .

Pri práci s rastrovými obrázkami je potrebné počítať s tým, že atrament je dodávaný do formy v tlačovej sekcii pomocou špeciálneho sitovaného aniloxového valca (vonkajší povrch tohto valca má veľa buniek určitého tvaru a počtu na jednotku dĺžky ) a voľba uhlov rastra pri vývoji návrhu závisí od jeho parametrov . Pri použití aniloxových valcov so štvorhrannými kosoštvorcovými komôrkami umiestnenými pod uhlom 45° k tvoriacej priamke valca je potrebné použiť nasledujúce uhly rastra (pre azúrové, purpurové, žlté a čierne výtažkové farby): 7,5°, 37,5 °, 67, 5° a 82,5° (v porovnaní s tradičnými uhlami posunu - +7,5° rozdiel). V súčasnosti mnohé popredné výrobné spoločnosti (napr. Apex, Simex, Zecher) vyrábajú aniloxové kotúče s bunkami v tvare šesťuholníka a uhlom 60° k tvoriacej priamke valca, čo zaisťuje stabilnejší a efektívnejší prenos farby do tlačovej formy (do zvýšenej tlačové prvky ) – pre tieto aniloxové rolky sú vhodné tradičné (ofsetové) uhly rastra 0°, 45°, 15° a 75°.

Prirodzene, pri viacfarebných dielach musí obrázok na určitých miestach (zvyčajne pozdĺž okrajov) obsahovať registračné krížiky (pražce). Najčastejšie sa kvôli tesnejšiemu priliehaniu formy k valcu formy počas procesu inštalácie používajú ako registračné kríže pevné podvaly s krížmi.

Fotoforma

Po spracovaní originálu a vytvorení návrhu sú informácie odoslané na tzv. „raster-image processor“ (RIP), kde prebieha rastrovanie s určitými parametrami (uhly natočenia a tvar rastrových bodov) a farebná separácia obrazu. Potom je informácia odoslaná do fotovýstupného zariadenia, v ktorom sa pomocou laserového žiarenia vytvorí obraz na fotografickom filmovom materiáli (alebo na fotopolymérovom doštičkovom materiáli v prípade CTP systémov). Obraz (fotofilm) sa vyvoláva vo vyvolávacom zariadení pomocou bežných chemických roztokov - výsledkom je hotová fotografická forma (priamy negatív, t.j. s priamym obrazom na emulznej strane filmu). Odporúča sa používať fotografické filmy od spoločností Agfa, Kodak, Fujifilm, ktoré majú vysoký kontrast pracovnej vrstvy; alebo moderné fotografické filmy vyrábané na špecializovaných tlačiarňach Jet (Epson).

Existujú dva typy doskového materiálu na výrobu flexografických dosiek - guma a fotopolymér. Formy sa spočiatku vyrábali na báze gumového materiálu (súčasne sa dosahovala skôr nízka kvalita). V roku 1975 bola prvýkrát predstavená fotopolymerizačná platňa pre flexografickú tlač. Tento tvarový materiál umožnil reprodukovať obrázky s čiarami do 60 riadkov/cm a vyššími, ako aj čiary s hrúbkou 0,1 mm, bodky s priemerom 0,25 mm, text, pozitívny aj negatívny, od 5 bodov, a rastrové body s plochou od 3-5 do 95-98%. A, prirodzene, fotopolymerizačné platne rýchlo zaujali vedúcu pozíciu na trhu doskových materiálov pre flexografiu. Všimnite si, že vtedy sme hovorili len o analógových formách vytvorených kopírovaním z fotografických foriem (negatívov).

Gumové (elastomérové) tlačové formy je možné vyrábať lisovaním a gravírovaním.

Výrobe elastomérových (gumových) tlačových foriem lisovaním predchádza výroba originálnej originálnej formy - setu alebo klišé. Typografické sádzacie formy, vyrobené ručne alebo strojovo, je možné použiť ako originálne na následnú výrobu matríc a následne flexotlačových foriem.

Tvorba klišé je fotomechanický proces prenosu obrazu z negatívu na povrch kovovej platne, ktorá môže byť vyrobená z medi, horčíka a zinku. Počas následného vyvolávania sa neopálená vrstva kópie odstráni z bielych plôch. Opálená vrstva kópie zostáva na plochách tlačových prvkov a je dodatočne opaľovaná chemicky a tepelne, aby bola zabezpečená dostatočná odolnosť voči kyselinám pri následnom leptaní.

Pri leptaní kovov sa do kyselín zavádzajú rôzne povrchovo aktívne látky, aby sa znížilo bočné leptanie.

Podľa charakteru obrazu sú klišé rastrované alebo linajkové, od toho závisí hĺbka leptania a tvrdosť elastoméru následne použitého na lisovanie formy. Po leptaní sa klišé dôkladne umyjú a dokončia.

Ďalej sa vyrobia matrice; Okrem toho sa na výrobu flexografických foriem používajú dva spôsoby: z kartónu impregnovaného fenolovou živicou a z bakelitového prášku. Po lisovaní trvá vytvrdnutie matrice asi 20 minút. pri teplote 145°C. Potom sa matrica oddelí od pôvodnej formy a ochladí sa.

Ako materiál na tlačové dosky sa používajú rôzne gumové zmesi, ktoré spĺňajú stanovené požiadavky. Najrozšírenejšie sú tri hlavné typy kaučuku – kaučuk na báze prírodného kaučuku, aktylnitrilového kaučuku a butylkaučuku. Guma určená na výrobu foriem sa musí vyznačovať odolnosťou voči rozpúšťadlám, schopnosťou deformácie, oteruvzdornosťou, stabilnými vlastnosťami pri skladovaní, optimálnym časom vulkanizácie, viskozitou, zmršťovaním a pod.

Potreba niektorých druhov priemyslu na bezšvíkové flexotlačové formy podnietila vývoj metód ich výroby gravírovaním na vopred pogumovanom a vulkanizovanom hriadeli (v Rusku podniky vyrábajúce tapety metódou flexografickej tlače používajú gumené bezšvíkové formy; guma je určená predovšetkým ekonomickými úvahami). Najprv sa vyrobí a pripraví hriadeľ. Gravírovanie môže prebiehať dvoma spôsobmi: pomocou maskovacieho systému (priama metóda) a skenovacieho systému (nepriama metóda). V prvej metóde je proces gravírovania „riadený“ kovovou maskou vytvorenou na povrchu gumy. Metóda je dostupná na kontrolu vo všetkých fázach výroby. Gravírovanie je možné vykonávať zvýšenou rýchlosťou bez rizika rozmazania obrázkov. Pri nepriamej metóde je proces gravírovania riadený hriadeľom s obrazom. Rovnakým spôsobom ako na „helioklischografe“ (na výrobu hĺbkotlačových kovových valcov) možno spracovávať originály s opakujúcim sa vzorom. Maska tu nie je potrebná, ale je potrebné vyrobiť naskenovaný roller (valček s obrázkom). Elektronické zariadenie číta tento valec a riadi laserový lúč prostredníctvom impulzov. V porovnaní s priamou metódou je tu nevýhoda, že okraje obrazu nie sú ostré.

Ako je uvedené vyššie, kvôli nízkej produktivite (je to kvôli potrebe odstrániť 0,5 až niekoľko mm gumovej vrstvy laserom), nízkym technologickým schopnostiam (lineatúra nie viac ako 34 riadkov / cm - je to kvôli vlastnostiam z najvýkonnejšieho (v prírode) CO2 lasera používaného s veľkosťou bodu 30 - 50 mikrónov), pracnosť procesu tvarovania a ekonomický faktor (vysoká cena) gumových foriem, tento tvarovací materiál nie je široko používaný v súčasnosti najmä v Európe a Rusku. Má však aj nepopierateľné výhody - veľmi vysokú cirkulačnú odolnosť a odolnosť proti opotrebeniu, niekoľkonásobne vyššiu ako charakteristiky fotopolymérových formovacích materiálov, najmä v prípade materiálu EPDM.

V poslednej dobe sa najviac rozšírili fotopolymerizačné flexografické dosky, čo zase určuje výber fotoformy s potrebnými vlastnosťami (s analógovým, „tradičným“ spôsobom výroby dosiek). Fotopolymerizačné vrstvy sú vrstvy negatívneho vyvolávania (t.j. tam, kde pôsobí svetlo, klesá rozpustnosť vo vyvolávacom roztoku), preto je potrebné ako fotoformu použiť negatív. V tomto prípade sa odporúča použiť matný fotografický film, ktorý zaisťuje čo najtesnejší kontakt fotoformy s fotopolymerizačnou vrstvou platne pri expozícii, aby nedochádzalo k tvorbe tzv. optické „Newtonove prstene“, podľa každodenného života, škvrny.

Na negatívnej emulzii sa vytvorí priamy obraz, na forme zrkadlový obraz a na tlači priamy obraz.

Fotopolymérové formy sa vyrábajú tradičnými (analógovými, pomocou fotoforiem) a digitálnymi (CtP) metódami (ako je uvedené vyššie).

Typicky sa z ekonomických dôvodov flexografické fotopolymérne platne stále vyrábajú aj pomocou analógovej („tradičnej“) metódy, vystavením fotopolymérovej vrstvy cez negatív.

Výrobný proces flexografických fotopolymérových tlačových platní zahŕňa nasledujúce kroky:

1. Predbežná expozícia - vystavenie UV žiareniu rozsahu „A“ (tento rozsah vlnových dĺžok zahŕňa interval od 200 do 400 nm) na zadnej strane platne (zo strany polyesterového substrátu), aby sa vytvoril základ budúceho tlačových prvkov a na zvýšenie adhézie (adhézie) medzi fotopolymérnou vrstvou a polyesterovým substrátom, ako aj na snímanie fotopolymerizačnej vrstvy. Táto operácia má tiež významný vplyv na zabezpečenie malých tlačových prvkov, najmä tenkých rastrových prvkov; a hlavne stále určuje výšku tlačového prvku.

2. Hlavná expozícia ("kopírovanie") - vystavenie UV žiareniu rozsahu "A" na fotopolymerizačnú vrstvu cez negatív, ktorý je umiestnený na platni emulznou stranou vo vákuu, čo vedie k fotopolymerizačnej reakcii na budúcich tlačiarenských prvkoch. . Za zmienku stojí skutočnosť, že k expozícii dochádza cez vákuovú fóliu, a nie cez sklo, ako v ofsetových kópiách, pretože iba táto fólia plne prepúšťa potrebné UV žiarenie určitej vlnovej dĺžky.

3. Premývanie („vyvíjanie“) – odstránenie nespolymerizovaného materiálu z vesmírnych prvkov budúcej formy pod vplyvom špeciálneho pracieho roztoku (na báze aromatických uhľovodíkov a organických alkoholov v prípade roztokov rozpúšťadiel alebo vodného roztoku) a pomocou kefy. V tomto prípade sa na povrchu formulára vytvoria vyvýšené prvky tlače a zapustené medzery.

4. Sušenie horúcim vzduchom (60–65 °C), aby sa premývací roztok odparil z povrchu az hĺbky formy.

5. Ošetrenie krátkovlnným UV žiarením rozsahu “C” (254 nm) pomocou špeciálnych lámp v špeciálnej expozičnej časti, tzv. „dokončenie“. Nevyhnutné na odstránenie lepkavosti povrchovej vrstvy plesní, ktorá sa objavuje počas procesu umývania a sušenia*.

6. Dodatočná expozícia (“kalenie”) UV žiarením rozsahu “A” (ako pri prvej a druhej operácii) celého povrchu formy zo strany tlačových prvkov pre ich úplnú polymerizáciu a zvýšenie cirkulačného odporu a odolnosť hotových tlačových foriem proti opotrebovaniu.

* - posledné operácie je možné vykonávať buď v inom poradí alebo súčasne, v závislosti od typu a podmienok výroby.

Na vykonanie predbežných, hlavných a dodatočných expozícií je potrebné špeciálne vybavenie, ktoré musí byť vybavené UV lampami so žiarením „A“ s vlnovou dĺžkou (maximálne žiarenie) asi 360 nm. Doska je umiestnená na vodorovnej kovovej platni. Základná expozícia vyžaduje vákuovú fóliu, vákuovú pumpu a otvory v tejto kovovej platni na odstránenie vzduchu. Môže sa použiť jedno alebo viac zariadení.

Na umývanie je potrebná špeciálna inštalácia, ktorá má kovový zásobník s dostatočným objemom na umývací roztok, systém na ohrev roztoku a systém kief na odstraňovanie vypraného polyméru. Inštalácia môže byť horizontálna alebo vertikálna. Dosku je možné namontovať na ploché aj valcové rotačné („bubny“) povrchy. V tomto prípade musí systém vykurovania roztoku udržiavať teplotu na danej úrovni.

Umývanie prebieha, ako je uvedené vyššie, buď pomocou špeciálneho „rozpúšťadla“, alebo vodou (pre platne JET, Japonsko) alebo vodným mydlovým roztokom (pre platne TOYOBO (napríklad Japonsko). v druhom prípade nie je potrebné odsávacie zariadenie a regeneračná jednotka. Z ekologického a ekonomického hľadiska je vhodné ako formovacie materiály používať vodou umývateľné platne, avšak platne na báze rozpúšťadiel sú „tradičné“ a spravidla lacnejšie. Reprodukčné a rozlišovacie schopnosti moderných materiálov na umývanie vodou a na báze rozpúšťadiel sú podobné.

Na sušenie sa používajú zariadenia, ktoré obsahujú horizontálne kovové podnosy (od jedného do niekoľkých), ako aj ohrievače a ventilátory na prívod horúceho vzduchu pri určitej teplote.

Na vykonanie UVC (dokončovacej) úpravy (antilepkavosť) je potrebná expozičná časť vybavená UV lampami radu „C“ s krátkovlnným žiarením 254 nm (žiarenie rozsahu „A“ neeliminuje lepivosť vrchnej vrstvy fotopolymérnych tlačových foriem v dôsledku fyzikálno-chémie procesu fotoiniciovanej polymerizácie). Táto sekcia môže mať horizontálnu aj vertikálnu konštrukciu.

Všetky uvedené zariadenia musia obsahovať elektronické časovače na reguláciu času a iných parametrov technologických procesov, ako aj systém odvádzania škodlivých výparov (ozón, teplo).

Ryža. 1. Vymytie fotopolymérovej tlačovej dosky vo vežovom vodnom procesore

Na výrobu foriem sa vyrábajú modulárne aj kombinované zariadenia rôznych formátov. V modulárnych procesoroch („in-line“, typ s horizontálnym tokom) môže formát spracovávaných dosiek dosiahnuť meter alebo viac a v zásade nemá žiadne obmedzenia.

Z ekonomického hľadiska a z hľadiska komfortu je najvhodnejšie použiť kombinovaný procesor, ktorý zahŕňa všetky vyššie uvedené zariadenia s jedným elektronicky programovateľným ovládačom. Maximálny formát spracovávaných tanierov je v tomto prípade 80 (90) x 100 (110) cm.

Kvalitné, kompaktné a ekonomické kombinované zariadenia vežového a prietokového typu sa vyrábajú pod značkou Jet (Holandsko). Je určený na spracovanie ako Jet platní, tak aj iných značiek a výrobcov. Na obr. Obrázok 2 zobrazuje kombinovaný vežový procesor na umývanie vody Waterpress.

V poslednej dobe sa čoraz viac využíva výroba digitálnych dosiek typu Computer-to-Plate (CtP). Táto technológia sa objavila už v 90. rokoch minulého storočia. Pri tejto metóde pomocou laserového žiarenia (LED diódy, optické vlákna, Nd:Yag laser, s vlnovou dĺžkou 800-1100 nm) sa na vrstve fotopolyméru vytvorí akási negatívna maska. Pre laserovú metódu výroby foriem sa používajú špeciálne platne s čiernou (tzv. maskou) vrstvou na báze uhlíka (hrúbka 5-10 mikrónov) nanesenou na fotopolymerizačnú vrstvu. Práve na túto čiernu vrstvu, citlivú na žiarenie viac ako 1640 nm, sa nanášajú informácie laserovým žiarením, ktoré vykonáva tzv. „laserová ablácia“. Po expozícii laserom sa vykonajú rovnaké operácie ako pri výrobe foriem tradičnou metódou. Hlavná expozícia sa však vykonáva bez vákua (bez vákuového filmu a negatívu).

Digitálne platne môžu byť premývané rozpúšťadlom alebo vodou. Taktiež na trhu existujú tzv. „tepelne vyvinuté“ platne, ktoré nie sú široko používané. Taktiež CtP odroda technológie priameho laserového gravírovania sa zatiaľ veľmi nerozšírila, ale má dobré vyhliadky, keď laser (CO2, YAG, diódy) priamo vytvára vyvýšené tlačové prvky, pričom odstraňuje polymér alebo gumu z povrchu vesmírnych prvkov. Ide o pomerne novú a málo rozšírenú technológiu, ktorá v súčasnosti nachádza svoje hlavné uplatnenie pri výrobe bezšvíkových návlekov - tlačových foriem (okrúhle pre nekonečnú tlač, bez hrán v tlači); dá sa však použiť na výrobu fotopolymérových aj elastomérových (gumových) tlačových foriem a má značné výhody v podobe absencie osvitu/prania/sušenia/regenerácie roztokov a pod.. Táto technológia si však vyžaduje viac praktických skúseností pri jeho používaní v rôznych podnikoch používateľmi.

Všimnite si, že „rozpúšťadlá“ zahŕňajú rôzne organické aromatické alkoholy a uhľovodíky (zvyčajne s nepríjemným dusivým zápachom s agresívnym odparovaním), napríklad perchlóretylén s butanolom. Keď sa roztok rozpúšťadla kontaminuje, podlieha procesu regenerácie na špeciálnych regeneračných zariadeniach prostredníctvom sublimácie prchavých rozpúšťadiel a vytváraním zrazeniny kontaminovaného roztoku, ktorý sa má zlikvidovať. Spravidla je možné obnoviť asi 80-90% pôvodného objemu roztoku. Príklad regeneračnej jednotky Reclaim je znázornený na obr. 4

Na spracovanie vodou umývacích platní sa používa obyčajná voda, do ktorej sa môžu pridávať zmäkčujúce (umývacie) tenzidy v závislosti od typu vyvolania platní.

Pri použití digitálnych (CtP) platní (technológia laserového maskovania, LAMS, obr. 5) sa dosiahne lepšia kvalita tlače, keďže sa vytvorí pravidelnejší „stĺpovitý“ (až takmer pravouhlý) tvar profilu tlačových prvkov, čo vedie k k menšiemu nárastu bodov počas procesu tlače, teda k vyššej kvalite tlače. K tomu dochádza v dôsledku skutočnosti, že v dôsledku inhibičného účinku kyslíka počas procesu expozície má reprodukovateľný bod na povrchu platne veľkosť menšiu, ako je požadované (obr. 6). Medzi výhody tejto technológie patrí aj absencia negatívu (fotoformy), čo výrazne zjednodušuje a optimalizuje proces výroby flexografických fotopolymérnych foriem, a to predovšetkým z hľadiska jej „transparentnosti“ a kontroly.

Tlačová forma do značnej miery určuje kvalitu flexotlače. Najmä schopnosť reprodukovať obrazy identické na rozdiel od ofsetovej a hĺbkotlače a bez „kroku“ v oblasti prechodov gradácie svetla priamo závisí od vlastností tlačovej dosky. Zvýšený bodový zisk (napríklad v porovnaní s tradičným ofsetom) v dôsledku mäkkého materiálu dosky a konštrukcie flexografickej tlače veľmi sťažuje získanie vysoko kontrastných obrázkov.

Ryža. 2 Formálny procesor na umývanie vodou (hore) a procesor na umývanie rozpúšťadlom Interflex (dole)

Ryža. 3. Fotopolymérová testovacia vodou umývateľná forma na báze Jet plate (Japonsko) – nižšie; skúšobná forma premytá rozpúšťadlom na doske, tiež vyrábaná spoločnosťou JET (Japonsko) - vyššie

Obr.4 Regeneračná jednotka na regeneráciu roztoku rozpúšťadla z Reclaim

Ryža. 5 Digitálna CtP platňa s čiernou maskou po laserovom spracovaní na CtP (Computer-to-Plate, laser masking LAMS) zariadení.

Ryža. 6 Profily tlačových prvkov v analógovej (vľavo) a digitálnej forme.

Jedným zo spôsobov riešenia tohto problému bol vývoj lisovaných materiálov, ktoré umožňujú reprodukovať tzv. „ploché“ vrchné časti tlačových prvkov. V dôsledku inhibičného účinku kyslíka počas hlavného osvitového procesu (fotoiniciovaná polymerizácia na budúcich tlačových prvkoch) sa okraje tlačových prvkov na flexografických tlačových formách vždy mierne zaoblia, čo vedie k nadmernému nárastu tlačového bodu počas procesu tlače, teda k strate akýchkoľvek detailov a zhoršeniu reprodukcie obrazu vo flexografii, najmä ilustračnej.

Niektorí výrobcovia formovacích materiálov navrhli použitie špeciálnych tzv. laminovacie fólie, ktoré sú potlačené laserovým obrazom, sa navinú na samotnú fotopolymérovú platňu, čím sa eliminuje inhibičný účinok kyslíka na tvorbu tlačového prvku s reprodukciou plochých vrchov spolu s možnosťou tzv. volal. „mikroscreening“ povrchu tlačových prvkov, ktorý následne podmieňuje vyšší prestup farby tlačových prvkov.Pionierom a vývojárom tejto technológie a podobných systémov bola spoločnosť Kodak. Ďalej stojí za to sa bližšie pozrieť na niektoré aspekty tejto technológie:

Ploché vrcholy bodov.

Na rozdiel od tradičných flexo platní, kde je kyslík inhibovaný počas vystavenia UV žiareniu a vytvára zaoblený profil bodov, najmä vo svetlých farbách, systém Kodak Flexcel NX eliminuje vystavenie kyslíku počas expozície, čím vytvára celoplošný plochý, silný bod s ostrými okrajmi. Táto bodová štruktúra je kritická pre vysokú produktivitu tlače a poskytuje konzistentnú, opakovateľnú kvalitu platní, ktorá nie je citlivá na zmeny tlaku, opotrebovanie tlače a čistenie. Mikrosnímka plochých vrchov je znázornená na obr. 7.

Výstup formulára s vysokým rozlíšením

Nevyhnutnou súčasťou technológie je aj zvýšené rozlíšenie výstupných foriem, čo dáva zväčšenie rozsahu reprodukovaných tónov a vynikajúcu reprodukciu obrazu.

Výstupné zariadenia Flexcel NX využívajú technológiu 10 mikrónov štvorcových bodov s rozlíšením 10 000 dpi, čo umožňuje reprodukovať najjemnejšie poltónové detaily, ktoré sa roztiahnu na nulu vo všetkých dostupných stupňoch šedej. A pretože je dosiahnutá reprodukcia obrazu jedna ku jednej a platne majú plochý hrot, počas celého chodu sa nestratí žiadny detail.

Zvýšený prenos farby

Efektívnosť prenosu atramentu prispieva ku kvalite tlače aj efektivite výroby. Platne Flexcel NX s plochým bodom a necitlivosťou na tlak umožňujú tlačiť s vyššou hustotou a rovnomernou výplňou. Významné zlepšenie prenosu atramentu v predtým náročných aplikáciách je možné dosiahnuť aj pomocou technológie Kodak DigiCap, ktorá využíva „mikrotextúrovanie“ na povrchu dosiek Flexcel NX.

Rasterizácia DigiCap NX

Skríning DigiCap NX je softvérová možnosť systému Flexcel NX, ktorá môže výrazne zlepšiť prenos atramentu vďaka „mikrotextúrovaniu“ povrchu vytlačených prvkov platne Flexcel NX. Úlohy, ktoré boli tradične náročné, sa teraz dajú ľahko dokončiť s vysokou hustotou a jednotnosťou výplní a zvýšeným farebným gamutom. Inovatívne riešenie využíva možnosti reprodukcie systému Flexcel NX jedna ku jednej (prvky rastrovej tlače s ľubovoľným rozsahom gradácie) na vytvorenie mikrotextúry v celej rovine tlačených prvkov platne. Prvky s rozmermi 5x10 mikrónov sú rovnomerne rozmiestnené po celej ploche tlačených prvkov platne na výplniach aj tónových prvkoch (s výnimkou veľmi ľahkých prvkov). Významná je veľkosť mikrozŕn a rovnomernosť výslednej štruktúry. Práve táto štruktúra zvyšuje prestup farby fotopolymérového povrchu tlačových prvkov flexografickej formy. Výsledok tohto mikroskríningu je uvedený na obr. 8.

Podľa praktických domácich skúseností mnohých najväčších výrobcov flexibilných obalov (Edas Pak, Delta Pak, Danaflex, Tom Ltd. atď.) sa najlepšie výsledky tlače z týchto foriem dosahujú pri použití tlačiarenských farieb na alkoholovej báze. rôzne filmové produkty. Existujú však aj pozitívne a pôsobivé výsledky tlače v prípade flexografických podnikov s úzkym pásom štítkov, ktoré používajú atramenty vytvrditeľné UV žiarením a atramenty na vodnej báze (napríklad „Ninth Wave“, „Neo-print“ atď.).

Spoločnosť JET uviedla na trh digitálne vodou umývateľné CtP platne s integrovanou „anti-inhibičnou“ vrstvou, ktorá tiež zaisťuje reprodukciu tlačových prvkov s plochými vrchmi a v dôsledku toho znižuje zisk bodu počas procesu tlače. Zo skúseností domácich etiketárskych podnikov (PC Alliance, Verger a pod.) sa v tomto prípade najlepšie výsledky dosahujú pri tlači rôznych samolepiacich etikiet s atramentmi vytvrditeľnými UV žiarením.

Vďaka týmto a ďalším vývojom sa flexografia stále viac približuje z hľadiska kvality obrazu a kontrastu k metódam plošného ofsetu a hĺbkotlače, predovšetkým z hľadiska spotrebiteľa, ktorý je zase určujúcim faktorom v trhovej ekonomike a podmienkach konkurencia medzi tlačiarňami. Flexografia sa zároveň vyznačuje vyššou účinnosťou a všestrannosťou, čo umožňuje tlačiť rôzne (vrátane minimálnych) sérií na širokú škálu materiálov.

Príprava na proces tlače začína nasadením tlačovej formy vyrezanej na formát tlače na doskový valec pomocou obojstrannej lepiacej pásky (každý výrobca má spravidla niekoľko druhov z hľadiska tvrdosti, stupňa priľnavosti a farieb) . Presný výber typu obojstrannej lepiacej pásky v tomto prípade závisí od charakteru obrázka a typu tlačeného materiálu a výber jej hrúbky (ako aj hrúbky tlačovej dosky) závisí od medzera (vzdialenosť) medzi platňou a tlačovým valcom. Príklad obrázku obojstrannej lepiacej montážnej pásky Biesse je na obr. 9.

Pre komplexné rastrové viacfarebné práce, najmä na širokopásmových tlačiarenských strojoch, sa odporúča použiť elektronické montážne zariadenia, ktoré umožňujú riadiť tento proces pomocou videomonitorov a polohomerov (šošoviek). V tomto prípade sa dosiahne najväčšia presnosť inštalácie tlačových foriem voči sebe navzájom a maximálna presnosť sútlače atramentu na výtlačku. Príklad moderného montážneho zariadenia vyrábaného J. M. Heafordom je na obr. 10.

Skúšobná tlač.

Na získanie bodovej skúšobnej tlače je možné použiť špeciálne dvojvalcové skúšobné zariadenie – „farebný tester“ (obr. 11) s príslušným aniloxovým sitovým valcom (podrobný popis aniloxov nájdete nižšie) a gumovým ( forma) valčeky. Toto zariadenie vám umožňuje získať objektívnu predstavu o pigmentácii a priľnavosti farby k určitému typu tlačeného materiálu pred tlačou a tiež vybrať požadovaný farebný odtieň s určitou chybou.

Obr.7. Mikrofotografie rôznych poltónových bodov (svetlé body a tiene) s dokonale tvarovanými „plochými“ vrchmi na platniach Kodak Flexcel NX

Ryža. 8 Mikroscreening povrchu tlačových prvkov Kodak DigiCap NX

Ryža. 9 rôznych obojstranných lepiacich montážnych pások Biesse"

Ryža. 10 Montážne zariadenie J.M. Heaford (úzky pás)

Ryža. 11 Zariadenie na testovanie farieb „testovač farieb“

Ryža. 12 Objímka formy Axcyl

Inštalácia formulárov

Formuláre je možné namontovať nielen na valec, ale aj na špeciálne puzdro (pomocou ktorého sa dosiahne najlepšia kvalita tlače a jednoduchá inštalácia). Vo všeobecnosti použitie návlekov zaisťuje vyššiu efektivitu pri prechode z jednej tlačovej série na druhú pri rôznych dĺžkach tlače. To je užitočné najmä vtedy, keď dochádza k častým zmenám v objednávkach s rôznymi dĺžkami tlače. Existujú návleky s lepiacou vrstvou, ktoré nevyžadujú použitie montážnej obojstrannej lepiacej pásky. Tlačiarenské časti stroja musia byť vybavené tak, aby vyhovovali rukávom, čo výrazne zvyšuje ich cenu.

Možnosť použitia návlekov namiesto doskových valcov je daná formátom tlačového stroja, takže pri šírke tlače nad 600 mm je použitie návlekov jednoducho nevyhnutné kvôli objemnosti bežných doskových valcov.

Príklad objímky Axcyl je znázornený na obr. 12

Pri inštalácii formulára sa predĺži o určité množstvo, ktoré sa vypočíta podľa vzorca:

D = K / R x 100 %, kde K = 2 π t, kde t je hrúbka formy mínus hrúbka polyesterovej podložky (približne 0,125 mm).

R je dĺžka tlače (rapport) alebo priemer doskového valca. π = 3,14.

Výsledkom je, že sa vypočíta percento potrebnej dĺžky tlače, o ktoré sa musí obrázok pred zhotovením tlačovej formy (či už elektronickej alebo negatívnej fotografickej podoby) zmenšiť.

Pri použití valcových bezšvíkových flexografických tlačových platní nedochádza k naťahovaniu. Na výrobu (spracovanie) objímkových kruhových foriem (tiež boli spomenuté vyššie) sú však potrebné špeciálne drahé formovacie zariadenia.

Takto je plne opísaný proces predtlačovej prípravy vo flexografii budúceho tlačeného výtlačku.

Ryža. 11.14. Vytvorenie flexografickej formy laserovým gravírovaním: 1 - zaostrený laserový lúč; 2 - tlačová forma

Koncom 60-tych rokov boli známe spôsoby výroby flexografických platní využívajúce záznam informácií o prvku po prvku na materiál platne. posledné storočie. EMG bol použitý z analógových originálov na výrobu tlačových foriem na pogumovaných hriadeľoch podľa princípu EMG klišé. Táto metóda umožnila vyrábať bezšvové (bezškárové) formy na tlač „nekonečných“ (ako tapety) obrázkov. Z dôvodu nízkych reprodukčno-grafických ukazovateľov a iných nevýhod bolo EMG neskôr nahradené laserovým gravírovaním na rovnaký materiál.

Táto technológia výroby gumových foriem bola použitá v dvoch verziách:

Gravírovanie pomocou predtým vytvorenej kovovej masky na povrchu pogumovaného doskového valca;

priame gravírovanie, ktorý bol riadený pomocou elektronického zariadenia, ktoré číta informácie z hriadeľa nesúceho obraz.

Podľa prvej možnosti pozostával proces výroby formy z nasledujúcich krokov:

Uvažovaná technológia je veľmi zložitá a náročná na prácu. Bola modernizovaná, medená maska sa začala vyrábať laserovým gravírovaním. Na tento účel bola na povrch pogumovaného doskového valca nanesená tenká vrstva medi, ktorá bola vypálená argónovým laserom, čím sa vytvorila maska. Potom laser vypálil holú gumu do požadovanej hĺbky priestorových prvkov. Potom bola maska odstránená a formulár bol pripravený na tlač. Línie výsledného obrazu sa pohybovala od 24 do 40 riadkov/cm, životnosť tlačových formulárov dosahovala 2 milióny kópií. Táto technológia bola neskôr nahradená technológiou priameho gravírovania, ktorá bola zdokonalená a prežila dodnes ako digitálna technológia.

V roku 1995 DuPont (USA) vyvinul flexografické FPP s maskovou vrstvou. Pomocou digitálnej technológie LAMS (z angl. - Laser Ablatable Mask) laserové žiarenie vytvára masku, ktorá plní funkciu negatívu. Ďalšie operácie na výrobu FPPF sa v zásade nelíšia od výroby foriem pomocou analógovej technológie. Rovnakú digitálnu technológiu na výrobu bezzvarových doskových foriem na rukávoch navrhol BASF (Nemecko).

V roku 2000 na výstave Drupa predstavila spoločnosť BASF závod na priame laserové gravírovanie formy flexografickej a tlačiarenskej tlače na báze lasera na gravírovanie digitálnou technológiou špeciálne vytvoreného polymérneho formového materiálu. Niektoré spoločnosti navrhli použiť FPP na rovnaké účely po ich predbežnom UV ožiarení. Boli navrhnuté aj iné možnosti digitálnej technológie. Na priame zaznamenávanie tlačených formulárov na FPP bez maskovacej vrstvy teda Global Graphics vyvinula zariadenie, ktoré ako zdroj žiarenia nevyužíva laser, ale 500 W UV lampy riadené počítačom. Tento vývoj však nebol široko používaný.

V súčasnosti používané flexotlačové formy vyrobené digitálnymi technológiami možno klasifikovať podľa rôznych kritérií, napr. (obr. 11.1  ):

):

Variant technológie výroby formy: vyrobený technológiou laserového gravírovania a masky;

Typ materiálu formy: elastomér (vulkanizovaná guma), polymér a fotopolymér;

Geometrický tvar: cylindrický a lamelový.

V klasifikácii možno pokračovať podľa množstva ďalších charakteristík: hrúbka foriem, výška reliéfu, odolnosť foriem voči rozpúšťadlám tlačiarenských farieb atď.

Štruktúra fotopolymérových foriem sa v zásade nelíši od štruktúry foriem vyrobených analógovou technológiou (pozri § 8.1.1), pretože tvorba tlačových a priestorových prvkov sa vykonáva aj v hrúbke FPC pod vplyvom rovnakých procesov (pozri obr. 8.2, c  ). Rozdiel spočíva v odlišnej konfigurácii tlačových prvkov (obr. 11.2

). Rozdiel spočíva v odlišnej konfigurácii tlačových prvkov (obr. 11.2  ).

).

Majú strmšie bočné okraje. To zaisťuje menší bodový zisk tlačových prvkov počas procesu tlače (zvýraznenie">Fotopolymérové valcové formy. Výrobná schéma týchto foriem sa vyznačuje množstvom charakteristických znakov. Valcové formy (objímka, menej často bezškárová - doska s spájkovanými okrajmi) sú vyrobené na fotopolymerizovateľnom materiáli s vrstvou masky.Tento materiál je umiestnený na objímke a spravidla je na rubovej strane predbežne exponovaný (táto operácia sa vykonáva pri jeho výrobe). Proces výroby foriem sa vykonáva , ako pri platničkách, najprv sa informácia zaznamená na maskovú vrstvu na LEU Ďalšie operácie, počnúc hlavnou expozíciou, sa vykonávajú podobne ako v schéme uvedenej vyššie na zariadení, ktoré poskytuje možnosť kruhovej expozície a spracovania.

Elastomérne valcové tvary. Výroba elastomérových tlačových foriem digitálnou technológiou sa uskutočňuje priamym laserovým gravírovaním a zahŕňa operácie na výrobu doskového valca, čo je pogumovaná tyč, a prípravu jeho povrchu na laserové gravírovanie, ktorá pozostáva z sústruženia a brúsenie gumového povlaku. Následne sa na ňom vykoná priame laserové gravírovanie, gravírovaný povrch valca sa očistí od zvyškov splodín horenia gumy a vykoná sa tvarová kontrola.

Pri použití návlekov s pogumovaným povrchom špeciálne navrhnutým pre laserové gravírovanie nie je potrebná príprava povrchu, a preto sa znižuje počet krokov v procese formovania.

Polymérne valcové tvary. Valcové tvary je možné získať z polymérnych materiálov (valcové bezšvíkové objímky, menej obyčajne bezzvarové doskové objímky). Vyrábajú sa v jednej etape na jednom zariadení. Po monitorovaní EVPF a výbere režimov gravírovania sa priamo vykonáva laserové gravírovanie.

Vytváranie tlačových prvkov lamelových a valcových FPPF vyrobených technológiou digitálnej masky prebieha rovnakým spôsobom počas hlavnej expozície FPSF materiálu formy. Keďže hlavná expozícia UV-A žiareniu sa uskutočňuje cez masku (na rozdiel od expozície prostredníctvom fotoformy v analógovej technológii) a vyskytuje sa vo vzdušnom prostredí, v dôsledku kontaktu FPS so vzdušným kyslíkom je proces polymerizácie inhibovaný. , čo spôsobuje zmenšenie veľkosti formovacích tlačových prvkov. Ukázalo sa, že sú o niečo menšie ako ich obrázky na maske (obr. 11.4  ).

).

Stáva sa to preto, že FPS je otvorený účinkom atmosférického kyslíka (alebo, ako sa mnohí výskumníci domnievajú, v dôsledku ozónu vytvoreného počas expozície, ktorý má väčšiu chemickú aktivitu a môže urýchliť proces oxidácie). Molekuly vzdušného kyslíka reagujú rýchlejšie prostredníctvom otvorených väzieb ako monoméry medzi sebou, čo vedie k inhibícii alebo čiastočnému zastaveniu procesu polymerizácie.

Výsledkom pôsobenia kyslíka je nielen mierne zmenšenie veľkosti tlačových prvkov (toto ovplyvňuje vo väčšej miere malé rastrové body), ale aj zníženie ich výšky (obr. 11.5, a  ).

).

vzorec" src="http://hi-edu.ru/e-books/xbook609/files/208.gif" border="0" align="absmiddle" alt="c - zomrieť

Na obr. 11.6 ukazuje rozdiely vo výške prvkov tlače so vzorcom" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="(! JAZYK:, čím menšia je ich výška (prechod" href="part-008.htm#i1615">§ 8.3.3) pri umiestnení na doskový valec dochádza k miernemu zarovnaniu výšky tlačových prvkov na rastrovom obrázku. 1 a na doske 2 (obr. 11.7  ).

).

Rastrové body však majú menšiu výšku (obr. 11.7, a), pričom na forme vyrobenej analógovou technológiou (obr. 11.7, b) naopak presahujú výšku raznice. Rozmery a výška tlačových prvkov na forme vyrobenej technológiou digitálnej masky sa teda líši od tlačových prvkov vytvorených analógovou technológiou (pozri obr. 11.5).

Určité rozdiely sú charakteristické aj pre profil tlačových prvkov. Tlačové prvky na formulároch vyrobených digitálnou technológiou majú teda strmšie bočné hrany ako tlačové prvky na formulároch vyrobených analógovou technológiou (obr. 11.8  ).

).

Vysvetľuje to skutočnosť, že počas hlavnej expozície cez fotoformu, žiarenie pred dosiahnutím FPS prechádza niekoľkými médiami a vrstvami (vzduch, tlakový film, fotoforma), postupne sa láme na hraniciach a rozptyľuje sa v každej z vrstiev. . To vedie k vytvoreniu tlačového prvku s plochými okrajmi (pozri obr. 11.8, a) na formulároch vyrobených analógovými metódami. Takmer úplná absencia rozptylu svetla počas hlavnej expozície cez masku, ktorá je neoddeliteľnou súčasťou platne, umožňuje získať tlačové prvky so strmšími okrajmi. Takéto vlastnosti tlačových prvkov foriem vyrobených technológiou masky ovplyvňujú zníženie prírastku bodu počas procesu tlače (obr. 11.9  ), a expanzia na základnej charakteristike tlačových prvkov (pozri obr. 11.8, b) dáva formám väčšiu stabilitu v procese tlače.

), a expanzia na základnej charakteristike tlačových prvkov (pozri obr. 11.8, b) dáva formám väčšiu stabilitu v procese tlače.

Vytváranie bielych prvkov, ako pri analógovej technológii, dochádza pri vymývaní alebo tepelnom spracovaní exponovaných FPP, takže proces ich tvorby sa výrazne nelíši (pozri § 8.2.2). Prítomnosť maskovacej vrstvy v neexponovaných oblastiach neovplyvňuje proces tvorby bielych prvkov. V prípade prania a tepelnej úpravy sa táto vrstva odstráni spolu s nespolymerizovanou vrstvou.

Pri výrobe foriem gravírovaním sú elastoméry (guma) vystavené laserovému žiareniu. Laser ako zdroj tepla vytvára teplotu niekoľko tisíc stupňov (napríklad laser pri - 1300°C). Dochádza k tepelnej deštrukcii materiálu a v dôsledku toho sa vytvárajú priehlbiny - prvky medzery. Tlačové prvky Takéto formy sú vyrobené z pôvodného materiálu, ktorý nebol vystavený laserovému žiareniu.

Všeobecné vlastnosti zariadení. Na vykonanie celého komplexu operácií na výrobu flexografických fotopolymérových foriem pomocou technológie masiek je potrebná sada zariadení vrátane LEU, ako aj zariadenia používané v analógových technológiách na vystavenie FPS dosky a následné spracovanie formy ( pozri § 11.1.2).

LED diódy na získanie obrazu na vrstve masky FPP (t. j. záznam masky) sú zostavené podľa schémy s externým bubnom (pozri obr. 10.11, c  ). Ich dizajn a technologické možnosti sú v mnohom podobné zariadeniam pre ofsetové technológie STP, avšak s prihliadnutím na špecifické požiadavky na zariadenia na výrobu flexografických platní. LEU obsahuje bubon z uhlíkových vlákien alebo „vzduchový“ valec na kazety, pracovnú stanicu pre správu záznamu, vákuový systém, ktorý upevňuje platňu na bubne, a výfukový systém (nasávanie odpadu na miestach jeho vzniku) na elimináciu kontaminácie. taniera.

). Ich dizajn a technologické možnosti sú v mnohom podobné zariadeniam pre ofsetové technológie STP, avšak s prihliadnutím na špecifické požiadavky na zariadenia na výrobu flexografických platní. LEU obsahuje bubon z uhlíkových vlákien alebo „vzduchový“ valec na kazety, pracovnú stanicu pre správu záznamu, vákuový systém, ktorý upevňuje platňu na bubne, a výfukový systém (nasávanie odpadu na miestach jeho vzniku) na elimináciu kontaminácie. taniera.

Rôzne modely sú vybavené rôznymi typmi systémov, ktoré zabezpečujú upevnenie dosiek na polymérové a kovové (napríklad oceľové) podklady. Upevnenie je možné vykonať vákuovým upínaním, magneticky pomocou permanentných magnetov, a to aj s nainštalovanými registračnými kolíkmi, alebo kombinovaným spôsobom pomocou vákuového a magnetického upínania. Na takýchto zariadeniach je možné nahrávať rýchlosťou 1,5-8 príklad">dpi, čo umožňuje nahrávať obrázky s lineatúrou až 220 lpi.

V závislosti od typu optického systému v rôznych typoch LEU, jednolúčový záznam aj záznam s niekoľkými (8, 15, 25, 48) lúčmi (pre malé a stredoformátové modely) a viac ako 200 lúčmi (pre veľkoformátové modely ) sú možné. Vyššia produktivita sa dosahuje paralelnou expozíciou viacerých lúčov. To umožňuje znížiť rýchlosť otáčania bubna v porovnaní so zariadeniami s jednolúčovým záznamovým systémom rovnakého výkonu a výrazne to znižuje silu, ktorá spôsobuje mlátenie a oddeľovanie dosiek od bubna. Vďaka tomu je v tomto prevedení možné realizovať automatické vyvažovanie bez ohľadu na formát platne a jej hrúbku.

Rôzne modely LEU je možné automatizovať a vybaviť zásobníkmi pre FPP rôznych formátov. V zozname vstavaných schopností množstva zariadení je aj záznam informácií o valcových materiáloch, ich prevybavenie výkonnejšími lasermi, ich prevod na priame gravírovanie a ďalšie možnosti, napríklad pomocou špeciálneho stola na vzduchovom vankúši pre nakladanie a vykladanie tanierov.

Vlastnosti laserových zdrojov. Nasledujúce typy našli praktické uplatnenie na zaznamenávanie obrázkov na vrstvu masky FPP v rôznych zariadeniach: laserové zdroje(pozri § 9.2.2):

Transition" href="part-009.htm#i1817">§ 9.2.2) poskytuje možnosť zaznamenávať prvky obrazu bez skreslenia v dôsledku rozostrenia na FPS, ktorého hrúbka FPS môže dosiahnuť 20-25 mikrónov.

Vlastnosti expozičných zariadení. Každá pohonná jednotka má svoju vlastnú softvér, ktorý umožňuje kompenzovať skreslenia, ktoré vznikajú vo fázach procesov tvarovania a tlače, sú to tiež skreslenia (gradácia a grafika) spojené napríklad s inhibičným účinkom kyslíka pri vystavení FPS. Softvér vám tiež umožňuje vziať do úvahy:

Vlastnosti obrázkov vytvorených na maske;

Stlačenie a predĺženie obrazu pozdĺž osi doskového valca a po jeho obvode (pozri § 8.3.3) pri umiestňovaní (montáži) doskovej formy na valcovú plochu doskového valca v tlačiarenskom stroji;

Efekt interakcie dvoch rastrových štruktúr (obrázok na forme a rastrovaný aniloxový kotúč);

Typ a hrúbka dosky;

Typ tlačiarenského stroja;

Druh tlačeného materiálu, farba atď.

Na rozdiel od zariadení na výrobu ofsetových platní, ktorých bodový zisk je štandardizovaný, pri výrobe flexografických tlačových platní je teda potrebné udržiavať celú databázu bodového zisku s najrôznejšími variáciami, vrátane tých, ktoré sú uvedené vyššie. Je to spôsobené procesom špecifickým pre flexografickú tlač, ktorý kompenzuje deformácie obrazu počas procesu výroby platní.

Skúšobné objekty na sledovanie procesu výroby flexografických foriem. Na kontrolu výrobného procesu flexografických foriem a posúdenie ich kvality sa používajú digitálne testovacie objekty. Pozostávajú z fragmentov obsahujúcich čiarové (vrátane textu) a rastrové prvky rôznych veľkostí, vyhotovené v negatívnom aj pozitívnom prevedení. Rozmery prvkov, ako v analógových testovacích objektoch, sú nastavené s prihliadnutím na technologické možnosti dosiek reprodukovať na nich prvky určitých veľkostí. Rastrové testovacie škály na testovacích objektoch pozostávajúce z polí s rôznym výberom">obr. 11.10  je zobrazený testovací objekt od spoločnosti DuPont.

je zobrazený testovací objekt od spoločnosti DuPont.

Skúšobné objekty tohto typu umožňujú určiť režimy výroby foriem, vrátane hlavné expozičné režimy, ktoré sa rovnako ako v analógových technológiách posudzujú testovaním. V obraze takéhoto testovacieho objektu na tlačenej forme môže byť jeho kvalita určená reprodukciou ťahov, jednotlivých bodov, rastrových a textových obrázkov.

Vyžaduje sa testovací objekt vyberte kompenzačnú krivku(obr. 11.11  ), na rozdiel od toho, čo je uvedené na obr. 11.10, má ďalší fragment, ktorým je súvislý prvok 1, označený písmenami A až U, obsahujúci rastrové body s danou rastrovou líniou (od poľa A po pole U sa veľkosť rastrových bodov zväčšuje). Rastrové polia na tomto testovacom objekte s príkladom ">Cgeo sa používajú na optimalizáciu režimov záznamu obrazu na vrstve masky FPP. Slúžia na kalibráciu zariadenia a umožňujú nastaviť zaostrenie, rýchlosť otáčania bubna, výkon lasera, pohyb optickej hlavy pozdĺž bubon, rozlíšenie nahrávania atď.

), na rozdiel od toho, čo je uvedené na obr. 11.10, má ďalší fragment, ktorým je súvislý prvok 1, označený písmenami A až U, obsahujúci rastrové body s danou rastrovou líniou (od poľa A po pole U sa veľkosť rastrových bodov zväčšuje). Rastrové polia na tomto testovacom objekte s príkladom ">Cgeo sa používajú na optimalizáciu režimov záznamu obrazu na vrstve masky FPP. Slúžia na kalibráciu zariadenia a umožňujú nastaviť zaostrenie, rýchlosť otáčania bubna, výkon lasera, pohyb optickej hlavy pozdĺž bubon, rozlíšenie nahrávania atď.

V technológii digitálnych masiek možno formy použiť na testovanie režimov následných (po zaznamenaní masky) fáz výroby testy negatívne(pozri obr. 8.5  ), alebo špeciálne modelované testové negatívy obsahujúce fragmenty s testovacími prvkami požadovanej veľkosti.

), alebo špeciálne modelované testové negatívy obsahujúce fragmenty s testovacími prvkami požadovanej veľkosti.

Vytváranie masky. Maska je vytvorená ako výsledok tepelného účinku laserového žiarenia na maskovú vrstvu FPS a vytvára sa na povrchu FPS. V tomto prípade IR laser neovplyvňuje FPS, ktorá je citlivá na UV žiarenie. Spracovanie v chemických roztokoch po zaznamenaní nie je potrebné. Maska, ktorá vykonáva rovnaké funkcie ako negatívna fotoforma, sa vyznačuje množstvom funkcií. Obrazové prvky získané na maske sú teda ostrejšie v porovnaní s obrazom na fotoforme, pretože sú vytvorené na vrstve masky citlivej na teplo (pozri § 10.3.1).

Okrem toho nie je požiadavka na získanie prvkov minimálnej veľkosti zodpovedajúcej veľkosti rastrového bodu s prechodom" href="part-011.htm#i2498">§ 11.2.1), ktoré po odstránení vrstvy masky z povrchu FPS (pozri obr. 11.3  ) inhibuje fotopolymerizačnú reakciu. To zjednodušuje proces záznamu, pretože na získanie tlačových prvkov minimálnej veľkosti na formulári je potrebné zaznamenať prvky veľkých rozmerov na masku. Napríklad na získanie rastrového bodu na tlačenom formulári s výberom">obr. 11.13

) inhibuje fotopolymerizačnú reakciu. To zjednodušuje proces záznamu, pretože na získanie tlačových prvkov minimálnej veľkosti na formulári je potrebné zaznamenať prvky veľkých rozmerov na masku. Napríklad na získanie rastrového bodu na tlačenom formulári s výberom">obr. 11.13  ukazuje povahu vzorca závislosti" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="rastrový prvok v digitálnom súbore vytvorenom na zaznamenanie masky. Z grafu je vidieť, že v oblasti svetla, kde sa tvoria malé rastrové body (to sú tie, ktoré sú najviac ovplyvnené inhibíciou kyslíka), je pokles tlačových prvkov nelineárny. Takéto závislosti pre rôzne typy PPP sa môžu líšiť, pretože účinok inhibítora súvisí s tým, ktoré monoméry a oligoméry vstupujú do fotopolymerizačnej reakcie, t.j. určuje najmä zloženie FPS.

ukazuje povahu vzorca závislosti" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="rastrový prvok v digitálnom súbore vytvorenom na zaznamenanie masky. Z grafu je vidieť, že v oblasti svetla, kde sa tvoria malé rastrové body (to sú tie, ktoré sú najviac ovplyvnené inhibíciou kyslíka), je pokles tlačových prvkov nelineárny. Takéto závislosti pre rôzne typy PPP sa môžu líšiť, pretože účinok inhibítora súvisí s tým, ktoré monoméry a oligoméry vstupujú do fotopolymerizačnej reakcie, t.j. určuje najmä zloženie FPS.

Charakteristické črty operácií. Následné operácie procesu výroby tlačovej formy (pozri § 11.1.2) sa zásadne nelíšia od ich implementácie pri výrobe PPPF pomocou analógovej technológie. Jediný rozdiel je v tom hlavná expozícia vykonávané cez masku bez vákua. Použitie masky, ktorá je neoddeliteľnou súčasťou platne, eliminuje rozptyl svetla pri expozícii a vlastnosti maskovej vrstvy (homogenita, rovnomerná hrúbka, vysoká optická hustota) zaručujú kvalitnejší obraz vytvorený na FPS.

Určenie hlavného expozičného času. Výber hlavného expozičného času">Obr. 11.10). Na tento účel sa na maskovú vrstvu zaznamená testovací objekt s prednastavenými nastaveniami pre rozlíšenie záznamu, rastrovú líniu, uhol natočenia štruktúry rastra. Potom sa vykoná hlavná expozícia FPS. na rôzne časy, čo závisí od citlivosti FPS.

Po všetkých ostatných operáciách výroby formy (v režimoch predvolených v dôsledku testovania - pozri §§ 8.3.2 - 8.3.6) sa na nej vyhodnotia výsledky reprodukcie stupnice 4 ..gif" border= "0" align="absmiddle" alt="zlepšuje sa reprodukcia malých prvkov a zväčšuje sa dĺžka gradačnej stupnice 4, t.j. reprodukujú sa čoraz menšie obrazové prvky.

Počnúc určitým výberom ">4 sa prestane meniť a ďalší nárast času neovplyvňuje veľkosť reprodukovaných prvkov, ale zmenšuje sa uhol sklonu bočných hrán tlačových prvkov - stávajú sa plochejšie. Preto výber" >4 sa považuje za optimálny a prestane sa meniť a malé sa postupne reprodukujú na prvkoch obrázka formulára..gif" border="0" align="absmiddle" alt="Ťažké je to napríklad v prípade odstraňovania nespolymerizovanej vrstvy tepelným spracovaním, zväčšením dĺžky stupnice 4.

Cylindrické fotopolymérové formy získané technológiou masky rozširujú rozsah flexografickej tlače a vytvárajú možnosti pre tlač produktov s „nekonečným“ obrazom, napríklad obalov atď. Vďaka technológii masiek s použitím valcových fotopolymérových foriem je možné dosiahnuť vyššiu kvalitu tlače , a to aj z dôvodu lepšej registrácie. Okrem toho pri výrobe takýchto tlačových foriem nie je potrebné kompenzovať deformácie spôsobené rozťahovaním formy, pretože obraz je nanesený na valcový povrch.

Implementácia technológie výroby valcových foriem, známej ako technológia „computer-to-sleeve“ (z angl. computer-to-sleeve), je zabezpečená použitím „rukávových“ konštrukcií pozostávajúcich z rukáva s hrúbkou steny 0,7. mm, FPS a vrchnú vrstvu masky. Takéto konštrukcie sa vyrábajú v špecializovaných podnikoch z doskových FPP, ktoré sú na zadnej strane vopred exponované. Po narezaní na požadovanú veľkosť sa platne namontujú koncom ku koncu, okraje spojov sa zatavia, zbrúsia a potom sa na povrch materiálu „rukáv“ nanesie vrstva masky. Rôzne typy „rukávových“ štruktúr sa líšia hrúbkou FPS. Použitie návlekov s kompresnými (z latinčiny - kompresné - kompresné) vlastnosti umožňuje tlač bez veľkého zisku bodov. Je to spôsobené tým, že prvky rôznych veľkostí (malé tlačové prvky a matrica), umiestnené na rovnakej forme, vytvárajú rôzne špecifické tlaky a poskytujú rôzne stlačenie častí puzdra.

Technologický postup výroby tlačových foriem sa riadi schémou výroby flexografických platní na platniach s maskovacou vrstvou (pozri § 11.1.2), ale nevyžaduje sa osvit rubovej strany. Vlastnosti procesu, rovnako ako v analógových technológiách, zahŕňajú použitie zariadenia na kruhové spracovanie valcových formovacích materiálov na výrobu foriem. Pre implementáciu technológie existuje aj možnosť vytvorenia jedinej automatizovanej linky na výrobu flexografických foriem na rukáve spárovaním zariadenia na záznam obrazu na maskovú vrstvu a zariadenia na ďalšie spracovanie exponovaného materiálu. Tlačové formy vyrobené touto technológiou majú tvrdosť až 65 Shore i2668 ">gumové povlaky zahŕňajú polyméry (etylén propylén, akrylonitril butadión, prírodné alebo silikónové kaučuky), plnivá (sadze) a cielené prísady (urýchľovače, plnivá, farbivá atď. .).

Príprava tyče a jej pogumovania sa uskutočňuje nasledovne: na jej povrch sa nanesie lepiaca vrstva, ktorá je potrebná na zabezpečenie priľnavosti gumy k materiálu tyče. Ak bola tyč predtým pokrytá gumou, potom sa odstráni a jej holý povrch sa spracuje pomocou pieskovacieho zariadenia. Následne sa na tyč navinie obal zo surovej gumy vo forme pásikov a prekryje sa bandážou (z francúzštiny - bandáž - bandáž) páskou, následne sa guma vulkanizuje v atmosfére pary alebo horúceho vzduchu. Po vulkanizácii sa vytvorí homogénny hladký povlak bez švov, ktorý sa po ochladení uvoľní z obväzu. Nasleduje sústruženie a brúsenie povlaku valca. Hotový náter podlieha kontrole z hľadiska veľkosti, kvality povrchu a tvrdosti; ten druhý môže byť 40-80 jednotiek Shore príklad">LEP (z angl. Laser Engraved Plate) je technológia na výrobu polymérových flexografických (valcových a doskových) foriem priamym laserovým gravírovaním. Táto technológia úspešne spája možnosti polymérových materiálov a hospodárnosť a metóda vysokorýchlostného laserového gravírovania Túto metódu možno považovať za jednokrokový bezkontaktný proces, ktorý poskytuje pomerne vysokú opakovateľnosť, ktorá je menšia ako 1 % po obvode.

Reliéfny obraz na flexografickej tlačovej doske sa získa ako výsledok úberu materiálu pod vplyvom laserového žiarenia. Výsledné expozičné produkty vo forme prachu, aerosólu a iných prchavých zložiek sú zachytené ventilačným systémom a čistené v dôsledku dvojstupňového procesu: absorpcia pevných častíc, hrubých aerosólov a následné odstránenie prchavých zložiek. Hotová tlačová forma prechádza čistiacou procedúrou, aby sa odstránili zvyškové produkty rozkladu polyméru.

Hlavnou nevýhodou technológie je relatívne nízka rýchlosť gravírovania, ktorá sa rovná 0,06 vzorca" src="http://hi-edu.ru/e-books/xbook609/files/m2.gif" border="0" align= "absmiddle" alt="/hod (s hĺbkou priestorových prvkov 0,6 mm). Viaclúčové gravírovanie však zvyšuje náklady na zariadenie.

Polymérne formovacie materiály. Na zabezpečenie prijateľných charakteristík foriem vyžaduje technológia priameho gravírovania použitie polymérov alebo ich zmesí, ktoré majú dostatočnú citlivosť v rozsahu IR vlnových dĺžok a spĺňajú požiadavky tlačového procesu z hľadiska ukazovateľov tlačového výkonu (odolnosť voči obehu, tvrdosť, odolnosť voči rozpúšťadlám). tlačiarenských farieb). Môže ísť o materiál na báze etylén-propylén-diénových monomérov (EPDM), ktorý má vysokú tepelnú kapacitu, nie je schopný priestorovej polymerizácie a vyznačuje sa väčšou tvrdosťou v porovnaní s tými, ktoré sa používajú v analógových technológiách. Takýto polymér musí obsahovať čierne častice, ktoré absorbujú IR žiarenie, keď sa použije na gravírovanie laserov v rozsahu vlnových dĺžok IR (pevné látky a vlákna).

Gravírovacie zariadenia. Hlavnou vlastnosťou týchto zariadení je, že využívajú stacionárny laserový zdroj a pohyblivý bubon, ktorý zabezpečuje pohyb doskového materiálu pred laserovým lúčom. Sú vybavené jedným alebo viacerými laserovými zdrojmi s výkonom 250-300 W každý. Praktickými aplikáciami v týchto zariadeniach sú lasery, ako aj pevnolátkové a vláknové lasery. Vďaka použitiu akusticko-optických modulátorov je možné zaostriť laserový lúč do veľkosti 20-25 mikrónov v priemere. Podľa toho sa získajú rastrové body s príkladom "> dpi.V takýchto zariadeniach možno nastaviť hĺbku gravírovania, ako aj ďalšie parametre, ktoré umožňujú meniť strmosť profilu gravírovanej bunky.Okrem trojrozmerného riadeného gravírovaním, je tu aj možnosť zníženia výšky niektorých rastrových prvkov na formulári (obr. 11.15  ). To vedie k zníženiu ich bodového zisku počas procesu tlače a umožňuje súčasnú reprodukciu bodových, rastrových a čiarových prvkov na jednom formulári.

). To vedie k zníženiu ich bodového zisku počas procesu tlače a umožňuje súčasnú reprodukciu bodových, rastrových a čiarových prvkov na jednom formulári.

Gravírovacie zariadenia rôznych typov sú vybavené tak, že sa dajú previesť z gravírovania jedným lúčom na prácu s viacerými lúčmi s rôznou silou. Gravírujú materiál do rôznej hĺbky, čím zabezpečujú vytvorenie strmých bočných hrán tlačových prvkov. Použitie dvoch laserov, z ktorých jeden pracuje v hornej časti budúceho tlačového prvku (reže ho) a druhý gravíruje základňu tlačového prvku, umožňuje získať tlačové prvky rôznych výšok dobre pripevnené k základni. To zaisťuje životnosť tlače až 4 milióny kópií. Kombinácia dvoch typov laserov v gravírovacích zariadeniach, napríklad laser na predbežné tvarovanie profilu tlačových prvkov a pevnolátkový laser, ktorý formuje bočné hrany vopred určeného tvaru, rozširuje možnosti technológie priameho laserového gravírovania.

Pri výrobe fotopolymérových foriem pre flexografickú tlač na báze TFPC (obr. 4) sa vykonávajú tieto základné operácie:

predbežná expozícia zadnej strany fotopolymerizovateľnej flexografickej dosky (analógovej) v expozičnom zariadení;

hlavná osvitová inštalácia formy fotografie (zápor) a fotopolymerizovaná platňa v osvitovej inštalácii;

spracovanie fotopolymérnej (flexografickej) kópie v rozpúšťadlovom (vymývanie) alebo tepelnom (suché tepelné spracovanie) procesore;

sušenie fotopolymérnej formy (rozpúšťadlo-premývanie) v sušiacom zariadení;

dodatočná expozícia fotopolymérnej formy v expozičnom zariadení;

dodatočné spracovanie (dokončenie) fotopolymérovej formy na odstránenie lepivosti jej povrchu.

Odkrytie zadnej strany dosky je prvým krokom pri výrobe formy. Predstavuje rovnomerné nasvietenie rubovej strany platne cez polyesterovú základňu bez použitia vákua a negatívu. Ide o dôležitú technologickú operáciu, ktorá zvyšuje fotosenzitivitu polyméru a tvorí základ reliéfu požadovanej výšky. Správna expozícia zadnej strany platne neovplyvňuje tlačové prvky.

Hlavná expozícia fotopolymerizovanej platne sa uskutočňuje kontaktným kopírovaním z negatívnej fotoformy. Na fotografickej doske určenej na výrobu foriem musí byť text zrkadlený.

Fotografické formy musia byť vyrobené na jednom liste fotografického filmu, pretože kompozitné držiaky prilepené lepiacou páskou spravidla nezabezpečujú spoľahlivé priľnutie fotografickej formy k povrchu fotopolymerizovaných vrstiev a môžu spôsobiť skreslenie tlačových prvkov.

Pred expozíciou sa fotoforma umiestni na fotopolymerizovanú platňu vrstvou emulzie nadol. V opačnom prípade sa medzi platňou a obrázkom na fotografickom formulári vytvorí medzera rovnajúca sa hrúbke filmového podkladu. V dôsledku lomu svetla v podklade fotografického filmu môže dôjsť k silnému skresleniu tlačových prvkov a kopírovaniu rastrových plôch.

Aby sa zabezpečil tesný kontakt fotografickej formy s fotopolymerizovaným materiálom, je fotografický film matovaný. Mikrodrsnosť povrchu fotoformy umožňuje úplné a rýchle odstránenie vzduchu spod nej, čo vytvára tesný kontakt fotoformy s povrchom fotopolymerizovanej platne. Na tento účel sa používajú špeciálne prášky, ktoré sa nanášajú vatovým tampónom z gázy ľahkými krúživými pohybmi.

V dôsledku spracovania fotopolymérových kópií na báze doštičiek premytých rozpúšťadlom sa neexponovaný a nepolymerizovaný monomér vymyje - rozpustí sa a vymyje sa z platne. Zostanú len oblasti, ktoré prešli polymerizáciou a tvoria reliéf obrazu.

Nedostatočný čas vymývania, nízka teplota, nesprávny tlak kefy (nízky tlak – štetiny sa nedotýkajú povrchu platne; vysoký tlak – štetiny sa ohýbajú, čo skracuje čas vymývania), nízka hladina roztoku v umývacej nádrži vedie k príliš plytkosti úľavu.

Príliš dlhý čas vymývania, zvýšená teplota a nedostatočná koncentrácia roztoku vedú k príliš hlbokej úľave. Správny čas vymývania sa určí experimentálne v závislosti od hrúbky dosky.

Pri umývaní sa platňa namočí do roztoku. Polymerizovaný obrazový reliéf napučiava a zmäkčuje. Po odstránení umývacieho roztoku z povrchu netkanými obrúskami alebo špeciálnou utierkou je potrebné platňu vysušiť v sušiacej časti pri teplote neprevyšujúcej 60 °C. Pri teplotách presahujúcich 60 °C môžu nastať problémy s registráciou, pretože polyesterový základ, ktorý za normálnych podmienok zostáva stabilný, sa začína zmršťovať.

Napučiavanie platní pri umývaní vedie k zväčšeniu hrúbky platní, ktoré sa ani po vysušení v sušiacom zariadení hneď nevrátia na svoju normálnu hrúbku a musia sa nechať na vzduchu ďalších 12 hodín.

Pri použití fotopolymerizovateľných platní citlivých na teplo dochádza k vytvoreniu reliéfneho obrazu roztavením nepolymerizovaných oblastí foriem pri ich spracovaní v tepelnom procesore. Roztopená fotopolymerizovateľná kompozícia je adsorbovaná, absorbovaná a odstránená špeciálnou handričkou, ktorá je následne odoslaná na likvidáciu. Tento technologický proces nevyžaduje použitie rozpúšťadiel, a preto odpadá sušenie vyvinutých foriem. Týmto spôsobom je možné vyrábať analógové aj digitálne tvary. Hlavnou výhodou technológie využívajúcej tepelne citlivé dosky je výrazné skrátenie času výroby formy, čo je spôsobené absenciou fázy sušenia.

Vytvorenie fotografického formulára:

- vystavenie

- prejav v alkalickom roztoku

- točiť

- fixácia v kyslom prostredí

- umývanie vodou

- sušenie

3. Vytvorenie tlačovej dosky:

- vstupná kontrola zariadení a materiálov

- osvetlenie zadnej strany

- hlavná expozícia

- prejav

- sušenie prido 40-60 o C

- dodatočná expozícia

Fotopolymérové formy vyrobené z tekutých fotopolymerizovateľných materiálov (LPPM) sa objavili v roku 1969 v Japonsku. Fotopolymerizovateľné platne z pevných fotopolymerizovateľných materiálov (SPPM) sa na výrobu tlačových foriem používajú od polovice 70. rokov minulého storočia. V roku 1975 sa na svetovom trhu objavili flexografické fotopolymerizovateľné materiály (FPM) Cyrel (DuPont, USA). Zlepšenie vlastností TFPM viedlo k zjednodušeniu analógovej technológie na výrobu kníhtlačových foriem, ako aj k vývoju vodou umývacích platní, akými sú Nyloprint WD, WM a vodná umývacia jednotka Nylomat W60 (BASF, Nemecko), ktorý sa objavil na začiatku 80-tych rokov. V roku 1985 sa začalo rozsiahle priemyselné zavedenie dosiek Nyloflex. V roku 1986 spoločnosť Letterflex (USA) uviedla na trh flexografické formy na oceľovom substráte pre tlač novín Newsflex-60 a vysokovýkonné tlačiarenské zariadenia.

K zlepšeniu tlačových a technických vlastností fotopolymérových flexografických foriem došlo vďaka vývoju a použitiu tenkých platní s vysokou tuhosťou. Technológia rukávov sa vyvíja od 90. rokov 20. storočia. Vďaka uvoľneniu objímok s pevnými a stlačiteľnými povrchmi spoločnosťou Rotec. Upevnenie flexografickej formy na rukáv, tiež vyrobený na tenkej doske, umožnilo výrazne zlepšiť kvalitu tlače.

Vývoj roztokov na premývanie rozpúšťadiel, ktoré neobsahujú chlorid uhľovodíkov, výrazne zlepšil environmentálne vlastnosti procesu výroby flexografických tlačových foriem.

Zavedenie technológie FAST (DuPont) v roku 1999 na tepelné vyvolávanie reliéfneho obrazu na flexografických fotopolymérových formách vďaka absencii rozpúšťadiel a fáze sušenia umožnilo skrátiť čas na vytvorenie tlačovej formy 3-4 krát. .