Dlažobné dosky, dlažobné kocky - obľúbené, ľahko použiteľné a dostupný materiál na navrhovanie chodníkov, chodníkov, ihrísk, prvkov krajinného dizajnu na ulici, v parku, záhrade, na osobná zápletka. Má veľa cností a široké okolie aplikácie, pretože ide o lacný, ľahko vyrobiteľný a ekologicky bezpečný náter.

Dlažobné kocky vyrobené v súlade so všetkými technologické nuansy, bude odolná voči oderu, vydrží veľa cyklov zmrazovania a následného rozmrazovania. Okrem toho sa ľahko inštaluje a v prípade potreby vymieňa poškodené miesta, čo je možné vykonať kedykoľvek.

Výroba dlažobných dosiek

Nie je ťažké vyrobiť dlažobné dosky, technológia je pomerne jednoduchá a umožňuje vám získať rôzne tvary, veľkosti a farby. Výrobný proces možno postupne rozdeliť do etáp:

- príprava formy,

- príprava betónu,

- tvarovanie,

- vytvrdzovanie a sušenie hotových výrobkov,

- vyzliekanie,

- skladovanie.

Najjednoduchšie a najvhodnejšie, vrátane pre domáce použitie, je technológia vibračného odlievania s použitím plastifikačných prísad. To nevyžaduje vysoké náklady na výbave to, ak máte schopnosti, je možné si ho vyrobiť sami. Výsledkom sú betónové dlaždice s nízkou pórovitosťou s hustou textúrou a hladkým povrchom. To sa dosiahne práve vibračným liatím, keď sa betón zhutňuje pod vplyvom elektromechanických vibrátorov na špeciálnom vibračnom stole.

Potrebné vybavenie a materiály

Pretože dlaždice sú betónové, v prvom rade je potrebná miešačka betónu, najlepšie núteného typu, to znamená, že pôsobí na princípe miešačky. Ďalej budete potrebovať vibračný stôl, formy na odlievanie a mazivo na ne, betónovú zmes.

Formy na odlievanie v rôznych veľkostiach a konfiguráciách je možné voľne zakúpiť. V predaji sú gumené (sú najodolnejšie, vydržia až 500 odliatkov), plastové a polyuretánové (asi 200 výrobných cyklov). Ich rozmanitosť je veľmi veľká, výrobcovia ich môžu vyrobiť aj na objednávku, či už ide o formy so vzorom, určitou povrchovou štruktúrou alebo formy pre lesklé dlažobné dosky.

Pre bezproblémové odizolovanie výrobkov po vytvrdnutí betónu je potrebné mazanie. Dá sa kúpiť na hotové a urobte to sami. Najjednoduchšie mazivo sa pripravuje nasledovne: 50 g minerálny olej sa musí zmiešať s 1,5 litrom vody, kým sa nevytvorí emulzia. Je však dôležité dosiahnuť správnu rovnováhu obsahu tuku, inak sa môže mazivo zničiť vzhľad hotové betónové výrobky.

Zloženie betónovej zmesi je najdôležitejšou súčasťou technológie výroby. Toto zahŕňa:

- tvrdý drvený kameň z nekovovej horniny 3-10 mm, alebo ako alternatíva žulové preosievanie alebo štrk;

- vyčistený umytý piesok;

- značka cementu M500;

- zmäkčovadlo betónu;

- suché farbivo;

- voda.

Zloženie zmesi sa môže zmeniť, aby sa získalo rôzne vlastnosti finálny produkt.

Príprava betónovej zmesi

Recept na dlažobné dosky je jednoduchý, ale vyžaduje starostlivú prípravu všetkých zložiek a metodické dodržiavanie postupnosti akcií. Nie je ťažké vypočítať množstvo každej zložky, ak poznáte požadované pomery objemu látok.

Na jednu časť cementu musíte vziať dve časti zmesi piesku a štrku, 0,02 dielu zmäkčovadla a 0,2 dielu suchého farbiaci pigment. Pomer objemu vody k objemu suchej zmesi bude 2: 3, to znamená, že na tri časti suchej zmesi potrebujete dve časti vody. Tento pomer dodá hotovému dielu pevnosť betónový výrobok a je najvhodnejší pre domácu výrobu.

Môžete tiež uviesť takýto výpočet približnej spotreby materiálov na meter štvorcový hotových dlažobných dosiek s hrúbkou 4,5 cm:

- 23 kg cementu;

- 56 kg drveného kameňa (štrk alebo preosievanie);

- 390 g zmäkčovadla.

Ak je betón zafarbený, potom na také množstvo farbiacich materiálov bude potrebných 1,5 kg. Voda sa nebude pridávať podľa hmotnosti, ale podľa objemu suchých zložiek.

Na získanie kvalitný betón, musíte dodržiavať niektoré pravidlá pre manipuláciu so zmäkčovadlom a farbivom. Do zmesi cementu a drveného kameňa nemožno nasucho pridávať zmäkčovadlo ani farbivo. Plastifikátor sa zriedi v horúcej (70-80 °C) vode (200 g látky na liter vody) a po častiach sa pridáva do betónového roztoku, ktorý sa má miešať. Farbivo sa tiež zriedi vo vode (40 až 50 stupňov C, 250 až 280 gramov suchého farbiva na liter vody) a pridá sa v rovnakom štádiu ako zmäkčovadlo.

Pred začatím prípravy roztoku je potrebné opláchnuť steny miešačky betónu vodou, pretože by mali byť mokré. Potom sa naleje voda a za stáleho miešania sa do nej po častiach naleje cement a piesok. Po získaní homogénnej emulzie vody a cementu sa pridá drvený kameň. Nakoniec sa naleje zmäkčovadlo a farbivo, predtým zriedené. Výsledný roztok je potrebné miešať až do homogénneho stavu, tento proces trvá určitý čas. Ak je objem výroby plánovaný ako malý, môžete to urobiť bez miešačky betónu, miešať maltu ručne.

Ponúkame vám možnosť pozrieť si video návod na výrobu dlažobných dosiek vlastnými rukami:

Vyplnenie formulára

Technologické vlastnosti, ako správne vyplniť dlažobné dosky, sú nasledovné. Formy je lepšie vyplniť betónom najskôr do polovice, potom ich treba položiť na vibračný stôl. Po začatí práce vibračného stola sa betón začne zhutňovať, čoho dôkazom budú penové bubliny na jeho povrchu - takto vychádza vzduch v zmesi. Keď betón sadá, treba ho doplniť na požadovanú výšku.

Taktiež, ak sa do roztoku nepridá štrk alebo drvený kameň, môžete zvýšiť pevnosť dlaždice umiestnením výstuže vo forme železnej siete alebo drôtu do odlievacej formy.

Betón je možné naliať vo vrstvách, aby sa ušetrilo farbivo. Predná strana hotový blok potom sa zafarbí a zvyšok bude sivý. Farba a bežná zmes by sa mali miesiť oddelene, dôležité je len to, aby bola jej hustota rovnaká.

V priemere by sa formy s betónom mali nechať na vibračnom stole 4-5 minút. Po skončení vibrácií ich treba položiť na rovný povrch. Vytvrdené dlažobné dosky by nemali byť vystavené priamemu slnečnému žiareniu. Úplné stuhnutie trvá až tri dni, vzhľadom na prítomnosť zmäkčovadla.

Video o nalievaní foriem dlažobných dosiek na osobnom pozemku:

Odstraňovanie a skladovanie dlažobných dosiek

Aby sa forma pri formovaní nepoškodila, je potrebné ju nahriať ponorením do vody s teplotou 50-70 stupňov Celzia, potom stačí vyklepať gumená palička aby ste hotový výrobok ľahko „vytrepali“. Po odformovaní sú formy pripravené na nový výrobný cyklus.

Hotové dlažobné dosky sa musia uchovávať až tri týždne na rovnom povrchu a tiež v tieni, aby ďalej stvrdli a získali pevnosť. Ak je niekoľko radov, musíte ho položiť na skladovanie „tvárou v tvár“, pričom každý zakryjete zmršťovacou fóliou. Počas tejto doby obklad dostatočne vyschne a získa pevnosť potrebnú na použitie.

Daná výrobná technológia je použiteľná nielen pre dlažobné dosky, ale podobným spôsobom je možné organizovať aj výrobu obrubníkov. .

Použitie dlažobných dosiek

Keďže dlažobné dosky sú univerzálnym materiálom, dajú sa použiť takmer všade. Ihriská, parkoviská, pešie ulice, parkové plochy, cyklotrasy, súkromné vlastníctvo pozemkov – to je len hlavný zoznam destinácií, ktorý možno jednoducho rozširovať. Dlažobné dosky zdobia kvetinové záhony, fontány, záhradné jazierka, ozdobné ploty a ploty, veranda a terasy, schodiskové stupne.

Položenie tohto krytu umožňuje pôde pod ňou „dýchať“, pretože umožňuje priechod vzduchu a vody a neobsahuje toxíny, hoci bráni rastu rastlín. Ale pôda si stále zachováva svoje vlastnosti, na rozdiel od pôdy pod pevným betónom alebo asfaltom.

Dlažobné dosky odolajú ťažkým konštrukciám, nezničí ju vlhkosť ani extrémne poveternostné podmienky. Tieto vlastnosti sú spôsobené tým, že jeho zloženie je blízke zloženiu betónové konštrukcie používané v stavebníctve v podperách a stropoch budov. Je odolný a odolný materiál, málo ovplyvnené klímou a agresívnym mestským prostredím.

Niekoľko príkladov použitia dlažobných dosiek vo vašej prímestskej oblasti

Plošina pokrytá dlažobnými doskami alebo chodníkmi lemovanými týmto materiálom vyzerá veľmi reprezentatívne. Avšak, náklady na takéto pokrytie robí vlastníkov prímestských oblastiach pred výberom spôsobu dokončovania si trikrát premyslite. Preto v tomto článku zvážime proces vlastná výroba takéto pokrytie. S týmito informáciami môžete ušetriť na nákupe dlaždíc.

Ako sa vyrábajú dlažobné dosky?

V priemyselných podmienkach je proces výroby dlaždíc organizovaný pomocou dvoch technológií:

- Vibrokompresia - plnenie matrice pracovnou zmesou so súčasným vystavením tlaku a vibráciám.

- Vibrocasting - plnenie formy zmesou s následným vystavením vibráciám.

V prvom prípade sa získa obzvlášť odolná dlaždica, ktorá vydrží akékoľvek prevádzkové zaťaženie. V druhom prípade sa získa dlaždica prijateľnej kvality, ale bez extrémnych pevnostných charakteristík.

Okrem toho technológia vibrokompresie zahŕňa použitie takých drahých nástrojov, ako je vibračný lis a sušiaca komora. Technický proces vibračného liatia vyžaduje použitie iba vibračného stola, ktorý rozvádza roztok po matrici a vytláča vzduchové bubliny z vytvrdzovanej hmoty.

skúsený Domáci majster môže zostaviť vibračný stôl z improvizovaných prostriedkov, čím ušetríte na zariadení a namiesto sušiacej komory je možné použiť dobre vetranú miestnosť. Preto sa vo väčšine prípadov na výrobu dlaždíc doma používa proces vibračného liatia, o ktorom sa bude diskutovať nižšie spolu s popisom konštrukcie vibračného stola.

Výber veľkosti a vytvorenie tvaru

Výroba dlažobných dosiek začína výrobou formy. Pred vytvorením základne na odlievanie však musíte určiť veľkosť dlaždice. A optimálna hrúbka hotový výrobok sa môže rovnať trom aj piatim centimetrom.

Je ťažšie určiť šírku a dĺžku, pretože príliš malé dlaždice komplikujú proces kladenia a veľké a ťažké prvky trpia deformáciou zdvíhaním pôdy a nútia si použitie profesionálnych vibračných stolov, ktoré vydržia značné zaťaženie.

Veľkosti a tvary

Optimálne rozmery na šírku a dĺžku sú však už dlho známe a rovnajú sa 20 × 20 cm.Takéto dlaždice sa ľahko kladú - na meter štvorcový je umiestnených iba 25 prvkov a jeho hmotnosť vám umožňuje robiť všetku prácu sami, bez priťahovania ľudí zvonku. Okrem toho je oveľa jednoduchšie zostaviť štvorcové debnenie na odlievanie ako trojuholník alebo šesťuholník.

Na výrobu troch debnení na dlaždice potrebujeme deväť metrových dĺžok drevený trámčasť 4 × 4 centimetre, meter štvorcový pozinkovaného plechu a rolku lepiacej pásky. No a samotný proces vyzerá takto:

- 1. Vezmeme dva metre dĺžky a tretiu narežeme na päť tyčí po 20 cm.

- 2. Z dvoch metrových a dvoch 20-centimetrových segmentov zrazíme obdĺžnik 100 × 28 cm (medzi dlhé sa vložia krátke tyče a na konci sa pripevnia klincami)

- 3. Tri zostávajúce krátke tyče položíme do obdĺžnika a umiestnime ich v krokoch po 20 centimetroch.

- 4. Všetky tyče zabalíme páskou, pričom vytvoríme tri alebo štyri vrstvy, ktoré izolujú drevo od vlhkosti v cemente.

- 5. Z pozinkovaného plechu odstrihneme pás s rozmermi 100 × 28 cm a napichneme naň „rebrík“ získaný z prútov. Takže môžete urobiť spodok formy a nakoniec upevniť drevené tyče.

- 6. Všetky vyššie uvedené kroky zopakujeme ešte dvakrát, čím získame tri formuláre.

Pomocou jedného takéhoto podstavca sa dajú naraz vyrobiť štyri produkty s hrúbkou až 4 cm.Navyše na meter štvorcový dosky vibračného stola sa dajú položiť všetky tri vyrobené formy, čím sa získa 12 dlaždíc. s celkovou plochou 0,48 "štvorca". Doma bude tento výkon viac než dostatočný.

Príprava malty - východiskový bod pre výrobu dlaždíc

Na prípravu malty na liatie dlaždíc nebudeme potrebovať klasickú zmes piesku a cementu 4: 1, ale mierne odlišné zloženie, ktoré bude obsahovať nasledujúce zložky:

- Značka cementu 400 alebo 500 (druhá je vhodnejšia ako prvá) - 1 diel.

- Premytý jemný štrk so zrnitosťou 1,0-1,5 cm - 2 diely

- Riečny preosiaty piesok bez hliny a organických nečistôt - 1 diel.

- Výstužné vlákno z čadičových alebo polypropylénových vlákien alebo nasekaných sklených vlákien - 1/1000 dielu hmotnosti cementu.

- Plastifikátor (látka, ktorá zvyšuje pevnosť dlaždice) - až do 1/100 hmotnosti cementu.

- Čistá voda - od štvrtiny do polovice hmotnosti cementu.

Všetky vyššie uvedené materiály sa naložia do miešačky na betón a zmiešajú sa. Okrem toho na prípravu roztoku môžete použiť sud a stavebná miešačka. V tomto prípade sa ako posledná pridáva voda so zmäkčovadlom, ktoré bolo predtým v nej zriedené.

Miešací roztok

Pripravenosť zmesi sa kontroluje stierkou - roztok by mal odtekať, ale nie kvapkať.

Objemy roztoku dlaždíc sú určené plochou hotového povrchu alebo počtom dlaždíc. Rozmery jedného hotového výrobku sú 20 × 20 × 4 cm, takže objem jednej dlažobnej dosky pre domácich majstrov je 1600 cm3 alebo 1,6 litra. A na výrobu jedného štvorcového metra potrebujeme najmenej 40 litrov hotového betónu.

Okrem toho by mal byť roztok pripravený ako posledný, bezprostredne pred nalievaním dlaždíc. Koniec koncov, homogenita hotovej zmesi sa udržiava 10-15 minút a počas tejto doby by sa malo plnenie dokončiť.

Plnenie a následné spracovanie dlaždíc

Výrobný proces (liatie) dlažobných dosiek možno rozdeliť do piatich etáp. Na prvom z nich sa vykonáva príprava formy - jej vnútorný povrch je namazaný špeciálne zloženie uľahčenie extrakcie hotového výrobku. Navyše, takáto kompozícia môže ľahko nahradiť akýkoľvek olej - od slnečnice po motorový olej (vrátane ťažby).

V druhej fáze sa roztok premieša a miešaciu nádobu alebo miešačku betónu je lepšie umiestniť blízko vibračného stola. To pomôže skrátiť čas na ďalší krok, keď sa zmes vody, cementu, piesku, štrku a prísad presunie do foriem.

Tretia etapa začína tým, že vymastená forma sa položí na vibračný stôl, pokrývajúci minimálne 70 percent jej plochy. V opačnom prípade sa výrobný proces oneskorí na dlhú dobu. Potom sa pomocou stierky alebo naberačky roztok vyberie z miešačky betónu alebo nádoby a naleje sa do formy. Navyše v procese nalievania musí byť hmota bajonetovaná. K tomu použite hladidlo, ponorte nos nástroja do naliatej formy.

Niektorí majstri odporúčajú vložiť do formy (pred naliatím) výstužnú sieť z oceľového drôtu s priemerom do 2 mm. Ak sa však pri miešaní roztoku použilo výstužné vlákno, možno upustiť od použitia sieťky.

Po naplnení formy sa spustí vibračný stôl, ktorý z hmoty vytlačí všetky vzduchové bubliny a náplň zhutní. Zároveň sa hmota vo forme môže usadiť, takže keď sa zmršťuje, majster bude musieť do každej bunky pridať trochu betónu a pokračovať v spracovaní vibrácií.

Štvrtá etapa je venovaná sušeniu produktov. Formičky vyberiem zo stola, položím na rovný povrch a zabalím plastový obal. V suchom počasí budú musieť byť navlhčené, čím sa kompenzuje nedostatok vlhkosti v tvrdnúcom betóne. Okrem toho by teplota na ulici v tomto čase nemala klesnúť pod 10 stupňov Celzia. V opačnom prípade bude sila produktu jednoznačne nedostatočná. Okrem toho miesto na sušenie bude musieť byť chránené pred priamym slnečným žiarením a dažďom, takže najlepšia možnosť v tomto prípade bude pod prístreškom vodorovná plošina.

V piatej fáze sa výrobok vyberie z formy. Predtým by mala dlaždica ležať vo filme najmenej týždeň. Po odstránení produktu ho umiestnili pod prístrešok na ďalšie dva týždne. Betónový odliatok však nadobudne 100 percentnú pevnosť až na tridsiaty deň. Po uplynutí tejto doby je možné použiť ako dokončovacieho materiálu, ktoré rozlišujú lokality na dvore a v priľahlej oblasti ako aj cestičky v záhrade.

Samotná extrakcia zahŕňa nasledujúce úkony: stará prikrývka sa odošle na rovný povrch, forma sa obráti hore dnom a jemne sa poklepe paličkou. Vysušené dlaždice sa ľahko vysunú z objímok a spadnú na mäkký povrch. Na konci by mali byť voľné formy umiestnené na slnku a sušené počas dňa.

Zhromažďujeme doma vyrobený vibračný stôl - improvizované prostriedky pomáhajú šetriť rozpočet

Na výrobu rámu domáceho vibračného stola potrebujeme 4 m rohu so stranami 5 cm, 8 m profilovej lišty so stranami 25 × 25 mm, oceľový plech 5 mm dlhý a široký 1,2 metra.

Ako zdroj vibrácií nám poslúži brúska na kuchynské nože a iné domáce zbrane, na ktorých hriadeľ nasadíme brúsny kameň so segmentom vybraným s polovičným polomerom. Okrem toho sa na zosilnenie vibrácií použijú štyri tlmiče zo skútra.

Samotná výroba vibračného stola začína rezaním polotovarov na zostavenie základne (rámu). Za týmto účelom rozrežte roh na štyri metrové stojany. Ďalej sme odrezali osem metrových častí profilovej rúry (po štyri pre horné a spodné obloženie).

Ďalším krokom je zostavenie jedného segmentu rámu. Aby ste to dosiahli, musíte si vziať dva rohy a medzi nimi zvariť dva metre dĺžky profilovej rúry. Prvý segment bude umiestnený v jednej rovine s koncom budúcich nôh (horné obloženie) a druhý - vo vzdialenosti 20 centimetrov od voľného konca. Druhý segment je zostavený presne rovnakým spôsobom. Potom sú tieto segmenty vzájomne prepojené spodnými a hornými priečkami, ktoré tvoria rám vibračného stola.

Ďalej musíte pripraviť dosku. Na tento účel je v strede oceľovej dosky upevnená brúska pomocou skrutiek alebo skrutiek vložených do predvŕtaných otvorov. Potom sa doska nainštaluje na rám stola (brúska nadol) a pomocou kriedy sa na ňu označí umiestnenie nôh (na to je potrebné načrtnúť uhlovú spojku v zóne horný postroj). Potom sa na vyznačenom mieste privarí 5-centimetrový kus rúrky tvoriaci misky na pružiny. Vnútorný priemer potrubia by mal byť o 2-3 mm väčší ako rozmery tlmiča.

V ďalšej fáze musíte upevniť štyri tlmiče zo skútra v rohoch rámu a položiť na ne stolovú dosku, pričom horné závity pružiny umiestnite do podporných pohárov. Vo finále na šachtách brúska nasaďte brúsne kotúče s vybranými segmentmi a upevnite štartovacie tlačidlo.

Po pripojení zástrčky stroja do zásuvky sa jeho hriadeľ začne otáčať vyrezanými kruhmi, čím sa vytvorí vibrácia, ktorá prejde na dosku stola a zosilní sa vďaka pružinám (tlmičom). Jeho dĺžku je možné zvoliť na základe prevádzkového zaťaženia, pri ktorom by sa šálky stola nemali dotýkať horného popruhu lôžka.

Ako tónovať cement?

Štandardná sada komponentov pre dlažobné dosky vám umožňuje získať výrobky s vysokými pevnostnými charakteristikami a nulovými estetickými hodnotami. Na odstránenie tohto zošikmenia budete potrebovať cementové farbivo, ktoré zmení farbu hotovej dlaždice.

Samotný proces farbenia zahŕňa dva prístupy. Prvým je pridanie pigmentu do betónu v štádiu miešania roztoku. Druhou je vrstvená výplň, kedy 2/3 hĺbky obkladu tvorí sivá hmota a zvyšný objem sa doplní farebnou kompozíciou.

Technicky sú realizované približne rovnakým spôsobom - pigment sa rozpustí v horúcej vode, v hmotnostnom zlomku rovnajúcom sa päť percent Celková váha Riešenie. Iba v prvom prípade musíme natrieť celý betón av druhom - iba tretinu kompozície. Z toho vyplývajú všetky výhody a nevýhody prvého a druhého spôsobu.

Prvý spôsob má tú výhodu, že zafarbí celú dlaždicu rovnomerne, takže pri opotrebovaní nezmení farbu. Takto natretá doska však stráca svoje pevnostné vlastnosti. Okrem toho je možné na sivú hmotu aplikovať obmedzenú paletu farieb. A maľované dosky stoja podstatne viac ako bežné (sivé) výrobky.

Odlievanie vo vrstvách je iná vec. V tomto prípade sa zachová vysoká pevnosť podkladu a ušetria sa peniaze majiteľa domu - iba tretina objemu dlaždice sa natrie. Navyše, farebná časť náplne môže byť miesená na základe nie šedej, ale biely betón, ktorý akceptuje akúkoľvek farbu.

Formuláre na výrobu dlaždíc vlastnými rukami, ktoré si vybrať?

Niekedy sa stáva, že myšlienky ležia na povrchu a my ich jednoducho nevnímame. Tak je to aj v tomto prípade. Keď sa pýtate, ako si vyrobiť dlaždicu vlastnými rukami, prvá vec, ktorá vám príde na myseľ, je kúpiť hotové formuláre. Ale ani to nie je potrebné robiť.

Teraz sa veľa výrobkov v obchodoch predáva v takýchto priehľadných plastových nádobách. Ide o ovocie a rôzne mrazené polotovary, ako aj rôzne cukrovinky- koláče, koláče, obláčiky. Tieto formy sú vhodné na to, aby ste si obkladačky vyrobili čo najlepšie sami. Sú odolné a vydržia niekoľko cyklov odlievania betónových dlaždíc. Mimochodom, použil som vo forme foriem na výrobu obkladov, nádob na lekvárové červy - existujú také sladkosti, mnohí asi vedia - kúpil som ich viac ako raz pre svoje vnúčatá.

Hneď prvý obchod, na ktorý som sa obrátil o pomoc pri hľadaní týchto „foriem“, mi dodal také množstvo, že stačilo vyrobiť cca 10 metrov štvorcových dlaždíc za 2 sedenia, potom som rozbil iba jednu takúto „domácu formu“ a potom z - pre vlastnú neopatrnosť. Navyše nielenže nevzali peniaze, ale aj poďakovali a vyjadrili túžbu prísť znova.

Môj sused na záhradnom pozemku pri pohľade na moju prácu zašiel ešte ďalej. Zaobstaral si vrece farebných a čírych plastových granúl, z ktorých sa vyrábajú plastové fľaše, a pridáva ich v rôznych pomeroch do betónovej zmesi. Dlaždice sú rozmanité a krásne. Takýmito dlaždicami vlastnými rukami vydláždil cestu v záhrade (položil ju do stredu) a pozdĺž okrajov položil obyčajné šedé dlaždice bez granúl (tiež domáce).

Pri formách na domáce obklady sú požiadavky aj najbežnejšie – pevnosť a požadované množstvo.

Radím vám vybrať si formy, ktoré nie sú chrumkavé, ale jemné na dotyk, materiál pripomína silikón. Vo svojom mene vám tiež môžem poradiť, aby ste si nevybrali úplne nezvyčajné formy - dizajn podľa dizajnu a nezvyčajnosť podľa nezvyčajnosti, ale pre začínajúceho majstra bude ťažké položiť takéto dlaždice vlastnými rukami.

Aby ste dlaždice lepšie spojili, vyberte tvary s hladkými okrajmi.

Preto som zvolil formičky spod gumových červíkov, pretože majú uhol takmer 90 stupňov a je radosť klásť dlaždice a do škár medzi dlaždicami nepadajú odpadky a preto je tiež veľmi jednoduché pozametať cestičky z domácich kachličiek.

Rovnakým spôsobom je ľahké vyrobiť nielen dlaždice, ale aj okraje, aby ste ich obmedzili na časť cesty alebo na dvor. Formy pre domáce betónové obrubníky tiež nebudú ťažké vyzdvihnúť.

Ako vyrobiť betónové dlažobné dosky vlastnými rukami - pokyny krok za krokom:

- Zmiešajte cement a piesok v pomere jedna až tri. Cement na výrobu malty na dlaždice si vezmite aspoň značku 500. (Viac o výrobe betónu vlastnými rukami).

- Do roztoku za stáleho miešania postupne pridávajte vodu. Konzistencia roztoku by mala byť pastovitá - neskĺznite z hladidla.

- Vnútorné plochy foriem na obkladačky namažte olejom – uľahčí vám to odstraňovanie hotových obkladačiek po zaschnutí.

- Teraz vyplňte formu na dlaždice betónovou maltou. Urobte to tlakom, aby bola forma naplnená rovnomerne a husto. S vyhladzovaním zadnej strany dlaždice nemôžete byť horliví - viac nerovností "v spodnej časti" - priľnavosť bude lepšia pri následnom ukladaní dlaždice.

- Teraz môžete ešte pre každý prípad potriasť formou, aby ste sa uistili, že sa po nej betón rozptýlil. Všetko, teraz môžete dať budúce domáce dlaždice sušiť. Odporúčam sušiť pod prístreškom, teda vyhýbať sa priamemu slnečnému žiareniu.

- Po týždni môžete dlaždicu vybrať z formy a nechať ju vysušiť pod rovnakým prístreškom. Druhá fáza sušenia obkladačiek môže trvať aj mesiac, kým naše domáce obklady získajú potrebnú pevnosť a odolnosť. Odporúčam vyschnúť na plechy z nehrdzavejúcej ocele - bude sa ľahšie vyberať, najmä ak to dáte ešte surové.

Urob si sám cesta z konkrétnych foriem

Cestu, štylizovanú ako vydláždenú kameňmi alebo dlažobnými kockami, nie je nikde jednoduchšie vyrobiť vlastnými rukami. Je pravda, že bude ťažšie získať formy pre takúto cestu ako v prvom prípade, keď sme hovorili o výrobe jednoduchých betónových dlažobných dosiek vlastnými rukami.

Debnenie na nalievanie chodníkov v záhrade môže byť obyčajné, obdĺžnikové.

Vytvorte výšku šesť alebo sedem centimetrov, to bude stačiť. Vyrobíte si aj jednoduchú formu s rozmermi 50 x 50 cm a dá sa z nej vyrobiť 4 kachličky naraz.

Proces výroby dlaždíc je jednoduchý - stačí položiť formu na miesto, ktoré plánujete zušľachtiť a ozdobiť. Je lepšie, samozrejme, pripraviť základňu vopred, odstrániť hrbole a trávu. Ak chcete získať monolitický povlak (napríklad naliať pevnú cestu), nalejte toto miesto tenkou vrstvou betónu a až potom použite formu na dlaždice. Potom naplňte formičky roztokom. Nezabudnite roztok pevne zhutniť vo formách a potom roztok zarovnať stierkou alebo stierkou. Odstráňte formu a celý proces zopakujte na novom mieste. Medzery medzi takýmito domácimi pseudo dlaždicami môžete vyplniť ďalšími tekutý betón- konštrukcia dráhy bude pevnejšia, spoje medzi dlaždicami sa dajú vyrovnať škárovaním na tehly - akurát mi pasuje na šírku.

Na stavbu betónovej cesty v záhrade používame kovové debnenie

- Stavať vlastnými rukami betónová cesta používaním kovové debnenie nie je ťažké ani pre začínajúceho staviteľa.

- V mieste, kde je plánovaná záhradná cesta, odstraňujeme zeminu.

- Vtlačíme obruče do zeme

- Zo stredu každej obruče vyberieme zeminu a obruč naplníme rovnakou zeminou zvonka

- Utlačíme a zalejeme vodou

- V tomto hotové debnenie nasypeme piesok (výška vrstvy piesku by mala byť 5-7 centimetrov - v závislosti od rovnosti cesty a množstva odstránenej pôdy).

- Nasypaný piesok tiež zarovnáme stierkou a utlačíme, pridáme trochu vody - len na mierne navlhčenie.

- To všetko je vyplnené vrstvou betónu. Odporúčam betónový roztok tohto zloženia - na 1 diel cementu a 1 diel vody - 4 diely piesku. Je možné menej piesku - nie je tam žiadny cement - inak nevznikne betón, ale najbežnejšia hlinená cesta.

- Príliš veľké kamene môžu byť dodatočne spevnené, ak sú dodatočne vystužené malými kovovými úlomkami, kúskami drôtu alebo kovovou sieťkou. Pridávam výstuž do celkom určite takže je to stále spoľahlivejšie.

Ak existuje potreba alebo túžba, do betónového roztoku sa môžu pridať farbivá, aby chodník získal vzhľad prírodného kameňa. Ešte viac podobný prírodný kameň betón dostane umelé a ozdobné trhliny a priehlbiny, výčnelky a priehlbiny. Ľahko sa vyrobia aj s jednou stierkou. Okraje kameňov sa môžu začať lemovať na druhý deň ráno. Kým betónový roztok nezíska pevnosť, musia byť cesty dobre preliate vodou. Aby betónová záhradná cestička nepraskla, neodporúčam robiť práce na jej výstavbe v obzvlášť horúcich dňoch - nestihnete ju poliať.

Je tiež možné ozdobiť záhradný chodník z umelých betónových kameňov, ak ihneď po odliatí, kým sa betón nezachytí, aby sa v ešte vlhkom betóne rozložili rôzne vzory dlaždíc, skla a malých kamienkov.

Ako urobiť kvetinové dievčatá z betónu.

Mimochodom, z betónu a jeho zvyškov (aj tých, ktoré zostali po odliatí dlažobných dosiek) do záhrady sa dajú vyrobiť nielen domáce dlaždice, ale aj také betónové kvetinky, ktoré sú zámerne na pohľad trochu drsné. dodajú cestičkám z dlažbových dosiek dodatočnú chuť.

Budete potrebovať:

- jemnozrnný betón

- murárskou lyžicou

- drevená palica

- 4 plastové vedrá rôznych veľkostí

- závažia (napr. veľké kamene)

- slnečnicový olej alebo vazelína,

- kefa

Takže, aby ste si ozdobili záhradu vlastnými ručne liatymi betónovými kvetináčmi, namažte vedrá slnečnicový olej aby sa neskôr hotové kvetinky dali ľahko vybrať z formy: veľké vedro je vnútri, malé je vonku.

Betón premiešajte podľa pokynov výrobcu, premiešajte stierkou alebo čistou drevenou vareškou. Hmotu nalejte do veľkého vedra, bez dolievania pár centimetrov až po okraj, aby betón nepretiekol cez okraje, keď malé vedro vložíte dovnútra. Vložte malé vedro do veľkého vedra, stlačte betónovú hmotu a vložte do nej záťaž tak, aby sa nehýbala. Po 2 dňoch betón stvrdne a bude možné opatrne vybrať vedrá.

Dlažobné dosky na súkromnom pozemku potrebná vec. pešie chodníky, , je vhodné s jeho pomocou zakryť dvor. Voda ani nečistoty nebudú prekážať pohybu po území. Dlažobné dosky si môžete kúpiť vždy, no nie vždy ste spokojní s cenou alebo kvalitou.Zároveň sa dá tento materiál vyrobiť aj doma. Naučíte sa niečo nové a ušetríte svoje ťažko zarobené peniaze. Ako vyrobiť dlažobné dosky vlastnými rukami? Pripravte si náradie, suroviny, formy a buďte trpezliví. Všetky práce je možné rozdeliť do niekoľkých etáp, nemožno ich preskočiť.

- vedro,

- vibračný stôl,

- lopata,

- miešačka,

- palety na suroviny,

- formy na obklady

Mnohí sú vystrašení vyhliadkou na kúpu miešačky betónu alebo vibračného stola. Toto nie je potrebné, ak vyrábate dlaždice pre seba a nie na predaj. Domiešavač betónu si môžete požičať od priateľov alebo nájsť na prenájom na inzerát. Náklady na prenájom nástroja sú nižšie ako cena hotovej dlaždice.

Musíte sa pozrieť na množstvo materiálu pre stránku. Ak potrebujete trochu, možno je jednoduchšie kúpiť dlaždice? Pre majiteľov veľkého súkromného pozemku je lepšie vyrobiť obklady sami. Je výhodné, že môžete vyrobiť materiál akéhokoľvek tvaru a farby. Pri vytváraní autorského krajinného dizajnu je to dôležité.

Vibračný stôl je možné aj prenajať. Je však pohodlnejšie to urobiť sami. Možno si neskôr tento nástroj prenajmete sami.

Pri výrobe dlaždíc je dôležité, aby sa z betónu uvoľnil všetok vzduch. Vibračný stôl pomáha zbaviť sa ho a urobiť materiál odolným. Na výrobu tohto nástroja potrebujete kovový roh s rozmermi 50 x 50 centimetrov. Rám stola je vyrobený zváraním, čo je celkom jednoduché.

Štartér z auta bude fungovať ako vibrátor. Na hriadeľ naskrutkujte 2 veľké podložky. Rýchlosť je riadená vzdialenosťou medzi maticami. V tejto fáze je dôležité, aby boli otvory pre matice kompatibilné. Aby sa vibrácie vyskytovali vodorovne, štartér a nohy stola sú spojené vo zvislej polohe. Pre pohodlie môže byť stolová doska vyrobená z preglejky. Toto vytvorí správne podmienky pracovať a robiť nástroj odolným. Veľkosť takejto tabuľky môže byť ľubovoľná. Vytvorte nástroj s maximálne pohodlie pre prácu.

Ak si nechcete pokaziť stôl, vibrácie je možné vykonať ručne. Za týmto účelom umiestnite formu s dlaždicami na pevnú stoličku a poklepte na ňu kladivom. Musíte zaklopať, kým sa na povrchu roztoku neobjavia bubliny. Hneď ako ich uvidíte, môžete predpokladať, že všetok vzduch vyšiel von. Súhlasíte, že je veľmi ťažké takto pracovať. Vibračný stôl si teda vyrábame sami alebo si ho prenajímame. Keď sú všetky nástroje pripravené, môžete začať pracovať.

Suroviny na výrobu dlažobných dosiek

V tejto chvíli zabudnite, čo je šetrenie. Kúpiť kvalitné materiály V opačnom prípade nebude mať zmysel pracovať. Dlažobné dosky sa vo výrobe vyrábajú s prihliadnutím na rôzne účely použitia. Môže slúžiť ako plocha alebo cesty. To zanecháva odtlačok na výrobnej technológii a kvalite samotného materiálu.

Továrenské dlaždice by sa nemali báť mrazu a teplotných zmien. Autor: štátne normy materiál možno zmraziť a rozmraziť až 300-krát bez zníženia kvality. Hustota dlaždice je najmenej 40 MPa, pretože bude mať iné zaťaženie. Je dôležité, aby sa dlaždice nezhoršovali čo najdlhšie.

Nie je prípustné, aby vlhkosť materiálu bola vyššia ako 5%. V opačnom prípade zomrie po 1 zime. Ako vyrobiť dlažobné dosky vlastnými rukami v rovnakej kvalite ako v továrni? Vyberte materiál Vysoká kvalita a dodržiavať technológiu výroby.

Na výrobu dlaždíc budete potrebovať cement (aspoň A-Sh-500), zmäkčovadlo (trieda C-3), farbivá požadovanú farbu, mazanie dlaždíc a žulových skríningov. Ďalej pristúpime k výberu foriem pre materiál.

Domáci spôsob výroby dlaždíc sa nazýva "vibrocasting". Je vhodné, že akýkoľvek materiál, ktorý je po ruke, môže slúžiť ako forma. Prirodzene, je jednoduchšie vziať plastové nádoby. Je ľahké s nimi pracovať. Ak však myslíte na originál geometrický obrazec, vytvorte tvar presne s jeho rozmermi.

Na výrobu dlaždíc si môžete kúpiť mazivo, ktoré vám pomôže ľahko odstrániť dlaždice z formy. Nenašli ste tento mix? Vyrobte si ho sami! Mazacie materiály sa dajú ľahko nájsť. Treba si zobrať olej do auta a čistú vodu. Ťažkosti pri udržiavaní pomeru, potrebujete 1,5 litra vody a 50 gramov oleja. Zložky sa spoja a nepretržite sa pretrepávajú 40 až 50 minút.

Nerobte chybu s výpočtami. Keď sa niečo pokazí, mastnota vyjde mastná. Dlaždica nakoniec vyjde krivá a pórovitá, inými slovami - získajte manželstvo. Tekuté mazivo zabráni vytiahnutiu dlaždice z formy. Tiež nie je možnosť. Mazanie správnej konzistencie vám šetrí čas a plesne. Keď je všetko urobené kvalitne, rovnakú formu je možné vziať asi 600-krát.

Príprava roztoku na prácu je rozdelená do troch častí. Najprv si pripravíme plastifikátor. Jeho objem by mal byť 0,5% množstva suchej zmesi. Plastifikátor sa zriedi horúca voda v pomere 200 gramov materiálu na 1 liter vody. Suchú zložku nie je možné pridať. Studená voda tiež nerozpustí suroviny a zostanú hrudky. V dôsledku toho budú v hotovej dlaždici dutiny a tuberkulózy.

Farbivo na dlaždice môže byť akékoľvek. Materiál nie je lacný, ale môžete ísť na trik. Do zmesi sa pridá časť natretého a časť bežného betónu. Výsledkom je, že dlaždice sú odolné. Uvedomte si množstvo surovín. Potrebujete svetlé dlaždice, pridajte viac farbiva.

Vo všeobecnosti by percento farbiva v roztoku malo byť aspoň 5% množstva suchého materiálu. Farbivo sa riedi v pomere 1: 3 a iba teplou vodou. Hotový roztok by mal pripomínať mokrý piesok za predpokladu, že ste tam už pridali farbivo a zmäkčovadlo.

Potom nalejte vodu do miešačky betónu a vložte cement. Šľaháme do tekutej hmoty bez hrudiek. Pridajte žulové preosievanie a znova vyšľahajte na hmotu jednej farby. Poslednou zložkou bude zmes farbiva so zmäkčovadlom. Musíte zmiešať roztok do takej miery, aby bolo všetko dobre zafarbené a stalo sa jasným odtieňom.

Ako vypočítať množstvo potrebného materiálu

Môžete si vybrať materiál pomocou jednoduché výpočty. Ako vzorku odoberáme 100 metrov štvorcových hotového materiálu. Na výrobu tohto objemu budete potrebovať 3,5 tony cementu, farbivo v množstve 5:10% z celkového množstva surovín, granitové preosievanie asi 4,5 tony, zmäkčovadlo v pomere 0,7% hmotnosti betón. Hrúbka dlaždíc v tomto prípade bude 5,5 centimetra. Prirodzene, každá lokalita potrebuje svoj vlastný počet dlaždíc. Ale vďaka príkladu si môžete ľahko vypočítať objem surovín.

Vezmite pripravené formuláre a naplňte ich roztokom. Nie je zlé vziať kovová sieťka(chain-link) a postupujte nasledovne: naplňte 0,5 formulára roztokom, mriežku položte krížom a formulár vyplňte znova do zlyhania. Táto metóda zvýši pevnosť hotového materiálu.

Pripravené formy sa umiestnia na vibračný stôl a pozorujú sa. Počas vibrácií bude surovina stlačená. Výsledná dutina sa opäť naplní roztokom bez zastavenia vibrácií. Malo by trvať asi 6 minút, kým sa na povrchu dlaždice objaví pena biela farba. To znamená, že v materiáli už nie je žiadny vzduch.

Riešenie pre prácu by nemalo byť tekuté. To sa dá ľahko skontrolovať: otočte formu hore dnom s roztokom. Ak neklesne, urobili ste všetko správne. V procese plnenia formy musí surovina pevne uchopiť okraje formy. Potom, čo všetok vzduch opustil kompozíciu, dlaždice sa odstráni z vibračného stola.

Spracované formuláre je potrebné umiestniť do vopred pripravených paliet a ukryť na mieste, kde nie je slnko. Tam dlaždica stojí 2 dni. To stačí na úplné vysušenie. Neodporúča sa dotýkať sa paliet a preskupovať ich z miesta na miesto. V dlaždici sa môže vytvoriť dutina alebo môže byť narušený jej geometrický tvar.

Dlaždica sa bez problémov vyberie z formy, ak je forma umiestnená horúca voda na pár minút. Teplota vody by mala byť okolo 65 stupňov. Potom sa forma na 15 sekúnd položí na vibračný stôl, ktorý sa ľahko vysunie z formy bez straty kvality.

Výroba dlaždíc vlastnými rukami je zaujímavá, zaujímavá a nekomplikovaná práca. Vyberte si tvary materiálov, ktoré vám v budúcnosti pomôžu vytvoriť jedinečnú krajinu lokality. Myšlienka, že ste to urobili sami, bude vaše ego tešiť ešte dlhé roky.

Video o tom, ako vyrobiť dlažobné dosky vlastnými rukami

Betónové dlaždice na cesty a ihriská sa dnes používajú všade. Jeho cena však nie vždy zodpovedá kvalite. Zakúpené exempláre často nevydržia opakované zmrazovacie cykly a po 2-3 rokoch prasknú. Aby ste si zabezpečili kvalitné dlažobné kocky, musíte sa naučiť vyrábať dlažobné dosky vlastnými rukami. Proces nevyžaduje nákup drahých zariadení a materiálov. Hlavnou vecou je pochopiť výrobnú technológiu, vybrať si tvar a miesiť „správne“ riešenie.

Technológia výroby dlažobných dosiek je pomerne jednoduchá. Existuje však veľa nuancií, ktoré je potrebné zvážiť pri plánovaní organizácie výrobný proces.

Obklad miesta dlažobnými doskami

Vibrocasting alebo vibropressing: výber metódy

Proces vytvárania dlažobných dosiek má dva hlavné smery: vibrokompresiu a vibrocasting. Technologicky sa vyznačujú určitými rozdielmi, čo ovplyvňuje vlastnosti hotového výrobku.

Prvá metóda zahŕňa použitie drahého zariadenia - vibračného lisu a tepelnej komory. Roztok s malým množstvom vody je privádzaný do formy, zhutnený, vystavený tlaku a vibráciám. Po tom, prázdne miesta idú do sušiaca komora. Pri zvýšených teplotách a vysokej vlhkosti získavajú dosky pevnosť dostatočnú na pokládku v miestach s intenzívnou premávkou.

Technológia vibrocastingu zahŕňa zhutňovanie pracovnej zmesi pod vibráciou - roztok sa rovnomerne rozloží po forme a zhutní. Naplnené formy sa presunú do sušiacich stojanov a o dva dni neskôr sa odstránia. hotová dlažba.

Vibrokompresia dlažobných dosiek

Výroba dlažobných dosiek doma je možná len vibrocastingom. Na prácu môžete použiť lacné nástroje a vybavenie a vyrobiť si vibračný stôl vlastnými rukami.

Výrobný cyklus pozostáva z nasledujúcich fáz:

- Príprava formy.

- dávka betónová zmes.

- Lisovanie na vibračnom stole.

- Expozícia a sušenie vo formách - asi dva dni.

- Odstraňovanie dlaždíc.

Dôležité! Dlaždice vyrobené pomocou „vibračnej technológie“ sú optimálne vhodné na tvarovanie záhradné chodníky a cesty. Nie je vhodný na parkovisko, pretože je z hľadiska pevnostných charakteristík horší ako lisované výrobky.

Domáce vibroliatové dlažobné kocky

Vybavenie a nástroje na organizáciu procesu

Účelnosť získania tohto alebo toho zariadenia závisí od očakávaného rozsahu výroby dlažobných dosiek doma. Na prácu však budete potrebovať:

- Formuláre. Stavebný trh ponúka široký výber formy pre domácnosť a masová výroba dlažobné kocky. Materiál formulára určuje pohodlie a trvanlivosť jeho použitia:

- silikónové modely - vytváranie komplexu konštrukčné povrchy, forma vydrží 50 cyklov;

- plast - jednoduchosť ornamentu, pevnosť a odolnosť - určený na 800 výrobných cyklov;

- polyuretánové formy - dobre držia "geometriu" dlaždice, životnosť je 100 cyklov.

- Regál a prístrešok na sušenie. Miesto na „tuhnutie“ betónu musí spĺňať niekoľko požiadaviek:

- horizontálne stojany - deformácie základne formulárov sú neprijateľné;

- nájdenie miesta v tieni - vystavenie slnečnému žiareniu je plné praskania hotových výrobkov;

- prítomnosť baldachýnu, ktorý chráni pred dažďom.

Dôležité! Minimum prípustná teplota na prirodzené sušenie dlažobných dosiek - + 10 ° С.

Rozmanitosť foriem na výrobu dlaždíc

Na prácu budete potrebovať ďalšie vybavenie: vedierko, lopatu, vodováhu a gumené rukavice.

Návod na vytváranie foriem na obkladačky

Doma si môžete vytvoriť formu na dlažobné dosky vlastnými rukami z dreva, plastu, sadry alebo improvizovaných prostriedkov.

Možnosť 1. Výroba drevenej formy z dosiek a preglejky:

- Z dosky vystrihnite dve časti, ktorých dĺžka je o 3 cm vyššia ako okraje samotnej dlaždice a výška je o 2 cm viac.

- Ďalšie dva detaily musia presne zodpovedať rozmerom dlaždice.

- Dosky upevnite železnými rohmi – treba zaskrutkovať skrutky, ktoré sa po vytvrdnutí betónu dajú ľahko odstrániť.

Poradenstvo. Pri nalievaní roztoku do drevená forma je žiaduce položiť spevňujúca sieťovina v strede hrúbky dlaždice.

Drevené vyberateľné formy

Možnosť 2. Najjednoduchší spôsob, ako vytvoriť formu, je odrezať spodok 5-litrovej plastová fľaša.

Výška určí hrúbku dlažobných dosiek. Okrem toho, ako jednoduché formy odpadové plastové nádoby a obaly poslúžia. Ak pred naliatím položíte na dno vzorovanú sieť alebo list, predná strana získa reliéfny povrch.

plastové formy pre dlažobné dosky

Možnosť 3. Vytvorenie šablóny omietky:

- Pripravte sa sadrová zmes a vzorový obkladový prvok, ako je textúrovaná keramická dlaždica s vyčnievajúcim vzorom.

- Vytvorte debnenie z dreva podľa tvaru obrobku a vložte do neho dlaždicu.

- Šablónu ošetrite tukom - zabráni sa tak prilepeniu omietky.

- Sadru zrieďte vodou a pridajte trochu zmäkčovadla.

- Výslednú hmotu nalejte do formy.

- Po dni odstráňte debnenie a odstráňte dlaždice.

Domáca omietková šablóna na obklady

Nevýhodou sadrovej šablóny je krehkosť. Pri náraze alebo páde je vysoká pravdepodobnosť, že forma praskne.

Možnosť 4. Mať zručnosti, na ktorých sa dá pracovať zváračka, bude možné urobiť kovová konštrukcia jednoduchá forma kusov výstuže alebo líšt. „Vystrihnite“ pásy kovu široké 5 cm podľa rozmerov budúcej dlaždice a zvarte ich. Poskytnite rukoväte pre jednoduché použitie.

Kovový šesťuholníkový tvar

Kvalitná malta je základom trvanlivosti dosiek

Zloženie malty na dlažobné dosky zahŕňa:

- cement;

- veľké a malé plnivo;

- farbivo;

- zmäkčovadlo;

- sklolaminát;

- voda.

Kvalitný cement neobsahuje hrudky

Zložky sú kombinované v prísnom dávkovaní a na každú zložku sú kladené určité požiadavky.

Technológia výroby dlažobných dosiek doma alebo vo výrobe zahŕňa použitie portlandského cementu triedy M 500 (minimálne - M 400). Dôležitou podmienkou je kvalita a „čerstvosť“ cementu. Pri nákupe je potrebné skontrolovať dátum výroby (každý mesiac kompozícia stráca 5% svojich vlastností), absenciu hrudiek a tekutosť.

Poradenstvo. Expresný test pomôže určiť kvalitu cementu. Na alkalickom minerálka vymiesime cementové cesto a rozvaľkáme ho na tenký kotúč. Dobrý cement zaschne za niekoľko minút. Ak sušenie trvalo asi hodinu a disk bol pokrytý prasklinami, kompozícia je doplnená cudzími nečistotami a nekvalitným spojivom.

Piesok a štrk - maltové plnivá

Ako veľké plnivo sa používa čistá žula, kamienky alebo troska. Jemné plnivo - lomový alebo riečny piesok bez hliny a nečistôt. Ak si piesok po stlačení v päste zachová tvar kómy, svedčí to o vysokom obsahu ílových zložiek.

Výber zmäkčovadla na výrobu zmesi

Plastifikátor pre dlažobné dosky vďaka svojej vysokej disperznej schopnosti reguluje viskozitu zmesi, zvyšuje pevnosť, odolnosť proti opotrebeniu a odolnosť proti vlhkosti produktu. Odborníci odporúčajú pridať do roztoku komponenty značky: Plastimix F, Master Silk, "Component". "Superplastifikátor C-3" sa ukázal ako vynikajúci.

Na posilnenie betónová malta používa sa vlákno. Vhodné polypropylénové vlákno Micronix 12 mm, drvené sklolaminátové alebo čadičové vlákno MicronixBazalt 12 mm.

Dôležité! Dĺžka vlákna by nemala presiahnuť veľkosť hrubého plniva v betónovej zmesi.

Typy použitých vlákien

Optimálne pomery malty pre dlažobné dosky sú uvedené v tabuľke.

Pomer zložiek v roztoku

Nuansy tónovania domácich dlažobných kociek

Na farbenie dlaždíc sa vyberajú minerálne a organické pigmenty. Umelé farby na báze minerálov majú vysokú farbiacu silu, odolnosť voči chemikáliám a teplotným extrémom. Prírodné pigmenty umožňujú dosiahnuť tlmené prirodzené odtiene.

Pred výrobou dlažobných dosiek sa musíte rozhodnúť o spôsobe ich tónovania:

- farbenie hotového výrobku;

- pridanie farbiva do surovej hmoty.

Tónovanie dlažobných dosiek

Prvá metóda je dosť pracná, pretože vysokokvalitná maľba zaberá veľa času. Na urýchlenie procesu môžete použiť striekaciu pištoľ, ale v tomto prípade je ťažké dosiahnuť rovnomerné zafarbenie.

Druhý spôsob je drahší. Suché farbivá, ktoré poskytujú vodoodpudivý náter, sú drahé a na dosiahnutie trvanlivého a sýta farba budete musieť pridať asi 7% hmotnosti betónu. Preto veľa remeselníkov a výrobcov používa metódu dvojvrstvového nalievania.

Pripravená forma je napoly naplnená farebným betónom a na vrchu - bezfarebná. Je dôležité, aby interval medzi plneniami nebol dlhší ako 20 minút. Okrem úspor táto metóda zvyšuje pevnostné charakteristiky dlažobných kociek.

Postupná výroba dlaždíc zmršťovaním vibráciami

Postupne budeme analyzovať, ako vyrobiť dlažobné dosky doma pomocou technológie vibrocastingu. Na výrobu dlažobných kociek si budete musieť postaviť jednoduchý vibračný stôl.

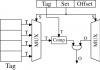

Schéma výroby vibračného stola

Konštrukcia vibračného stola z improvizovaných prostriedkov

Vibračný stôl má dizajn, ktorý je nenáročný na výrobu a údržbu.

Na jeho vytvorenie budete potrebovať nasledujúce materiály:

- oceľový plech s hrúbkou 5-10 mm - pod doskou;

- kovový roh 5 * 5 cm - na vytvorenie nárazníkov na stole;

- kanál s otvormi na upevnenie motora;

- rúry 4 * 4 cm 2 mm hrubé - podperné stĺpiky;

- rúry 4 * 2 cm - na výrobu horných priečnikov;

- kovové dosky - vytvorenie základne podpier;

- pružiny poskytujúce vibrácie;

- skrutky a podložky na upevnenie motora;

- elektromotor (IV-99E, IV-98E) s výkonom 0,5-0,9 kW;

- elektrický kábel, vypínač, zásuvka.

Výrobná postupnosť:

Príprava formy a miešanie roztoku

Pred vyplnením musí byť formulár namazaný špeciálnou emulziou ("Lirossin", "Emulsol") alebo použiť ich náhrady:

- mydlový roztok;

- zeleninový olej;

- motorový olej.

Poradenstvo. Je nežiaduce mazať formu soľankou- zanecháva škvrny na povrchu výrobku a samotná šablóna sa rýchlo znehodnotí.

Roztok sa mieša v určitom poradí v súlade s dočasnými odporúčaniami:

- Najprv sa zmieša piesok, plastifikátor a farbivo. Doba miesenia je 30-40 sekúnd.

- Do suchej zmesi sa pridá drvený kameň a cement. S týmto zložením miešačka betónu pracuje ďalšiu minútu.

- Potom sa postupne pridáva voda, kým sa nedosiahne dostatočne hustá konzistencia.

- Poslednou fázou je pridanie vlákniny a opätovné miesenie počas jednej minúty.

Pridávanie komponentov malty do miešačky betónu

Dlaždicová zmes pre domácich majstrov by nemala stekať po stierke, no zároveň by sa mala dať ľahko vyplniť forma.

Vibrocasting a sušenie dlažobných dosiek

Technológia tvarovania dlažobného kameňa:

- Vymastené formičky položíme na vibračný stôl a nalejeme do nich roztok.

- Zapnite vibračný režim na 5 minút.

- Ak sa na povrchu zmesi objaví biely film, vypnite motor. Nadmerné pretrepávanie môže spôsobiť oddelenie roztoku.

- Znova usporiadajte polotovary na stojany, prikryte plastovým obalom a nechajte 2-3 dni. Nezabudnite skontrolovať rovnomernosť povrchu stojanov. Ak dlaždica vyschne na svahu, nebude možné ju položiť rovnomerne na cestu.

Deformovanie domácich dlažobných dosiek

Odformovanie hotového výrobku a čistenie foriem

Keď betón stuhne, dlaždicu možno vybrať z formy. Pre uľahčenie vyberania sa forma s náplňou spustí do nádoby s vodou zohriatou na 60°-70°C. O päť minút neskôr sa hotový výrobok vyklepe gumovou paličkou na mäkkom povrchu - môžete roztiahnuť starú prikrývku.

„Surová“ dlaždica sa suší na rovnakých stojanoch ďalších 7 dní, potom sa skladá na palety a po mesiaci získa konečnú tvrdosť. Až potom je materiál pripravený na obloženie tratí.

Spotrebované formy nalejte soľným roztokom (30 gramov kuchynskej soli na 1 liter vody), vyčistite, opláchnite a osušte.

Dlažobné dosky s riečnymi kamienkami

Dekoratívne dlaždice s kameňom: majstrovská trieda

V prímestskej oblasti vyzerajú dlažobné kocky krásne krajinný štýl pomocou riečnych kameňov. jednoduchá technológia výroba dlažobných dosiek vlastnými rukami, dostupné zloženie zmesi a prírodné materiály vám umožní realizovať myšlienku vo vašom vidieckom dome.

- Keď je kompozícia pripravená, stlačte kamene do roztoku.

- Formy zakryte celofánom a nechajte štyri dni sušiť. Dvakrát denne zalievajte prírezy.

- Keď sa dlaždica začne pohybovať od debnenia, výrobok je možné odstrániť a vysušiť bez formy.

Tvorba kompozície a podbíjanie kameňov

Výroba dlažobných dosiek vlastnými rukami je fascinujúci proces. Vedené pokyny krok za krokom, bude možné vytvoriť originál a kvalitný výrobok určené na dlhodobé používanie na dvore alebo záhrade. Ak nie je istota úspechu, oplatí sa tému hlbšie preštudovať konzultáciou s odborníkmi.