Materijal ćemo vam poslati e-poštom

Cement je jedan od najčešćih građevinskih materijala. Koristi se i kao komponenta za pripremu otopina i kao samostalan proizvod. Koristi se kao vezivni materijal, koji u interakciji s vodom tvori plastičnu masu, a zatim nakon sušenja postaje tvrd kamen. Razgovarajmo o tome od čega se cement proizvodi u proizvodnji.

Cement je najtraženiji proizvod koji se koristi u građevinarstvu

Ovi proizvodi se jednako široko koriste diljem svijeta. Graditelji u starom Rimu već su znali kako napraviti mortove koji su imali hidraulička svojstva. Danas je svjetski razvoj odmaknuo daleko naprijed. Čovječanstvo je naučilo stvoriti proizvod koji se može stvrdnuti ne samo u suhim uvjetima na zraku, već iu vlažnim.

Danas se zemlje poput Kine, SAD-a i Indije smatraju vodećima u proizvodnji. Štoviše, Kina proizvodi nekoliko puta više proizvoda nego druga dva lidera zajedno, tempo izgradnje u Kini također je iznimno visok. Postrojenja za proizvodnju proizvoda grade se u neposrednoj blizini mjesta vađenja sirovina, tako da cijena isporuke komponenti ne utječe na njihovu cijenu.

Dakle, od čega se pravi cement? Njegov sastav može se neznatno razlikovati ovisno o vrsti. Na primjer, uzmimo najpopularniju vrstu cementa - Portland cement, koji je najtraženiji u građevinarstvu. Sastoji se od:

- kalcijev oksid (CaO) - minimalno 62%;

- silicij dioksid (SiO 2) - najmanje 20%;

- aluminij (Al 2 O 3) - najmanje 4%;

- željezov oksid (Fe 2 O 3) - najmanje 2%;

- magnezijev oksid (MgO) - minimalno 1%.

Dodatno mu se dodaju aditivi. Kemijska formula cementa nije definirana, jer postoje različite vrste i marke proizvoda. Za proizvođača i potrošača mnogo važnije informacije daju pokazatelji mineraloškog sastava.

Faze proizvodnje i regulatorna dokumentacija

Vrijeme je da saznamo kako se proizvodi cement. Valja napomenuti da ova proizvodnja spada u kategoriju složenih. Tehnički, to je proces miješanja klinkera i gipsa.

Proces proizvodnje može se podijeliti u dva glavna koraka:

- dobivanje klinkera;

- mljevenje glavne tvari i uvođenje aditiva.

Cement se dobiva na jedan od sljedećih načina:

- suho;

- mokro;

- kombinacija oboje.

Izbor tehnologije izravno ovisi o kvaliteti sirovina. U svim fazama proizvodnje, laboratorij utvrđuje karakteristike budućih proizvoda, u skladu s utvrđenim standardima. U Rusiji djeluje GOST sustav. Svaka vrsta cementa ima svoje specifikacije, s kojima se mora pridržavati. Većina standarda usvojena je tijekom postojanja Sovjetskog Saveza. Najčešće se koristi:

- GOST 969-91 (tehničke specifikacije za aluminijske proizvode i proizvode s visokim sadržajem glinice);

- GOST 10178-85 (tehničke specifikacije za portland cement);

- GOST 30515-97 (opće specifikacije);

- GOST 22266-94 (tehničke specifikacije za proizvode otporne na sulfate).

Glavne značajke proizvoda

Specifikacije se određuju prema marki proizvoda. Na pakiranju je naznačeno u obliku brojeva sa slovom "M" ispred. Zapravo, broj znači tlačnu čvrstoću i uvjetna je vrijednost.

Razmotrimo glavne karakteristike proizvoda.

| Karakteristično | Opis |

|---|---|

| Snaga | Upravo se taj broj pojavljuje u marki cementa. Ispitni uzorak se komprimira 28 dana, nakon čega se proračunski podaci bilježe u dokumentaciji. Čvrstoća se mjeri u MPa. |

| Ovisnost cementa o vodi | Gustoća samog proizvoda premašuje gustoću vode, zbog čega različite marke upijaju različite količine tekućine. U proizvodnji cementnih mortova vrlo je važno koliko je vode potrebno za određeni dio proizvoda. Njegov višak će gornji sloj cementne strukture učiniti krhkim. |

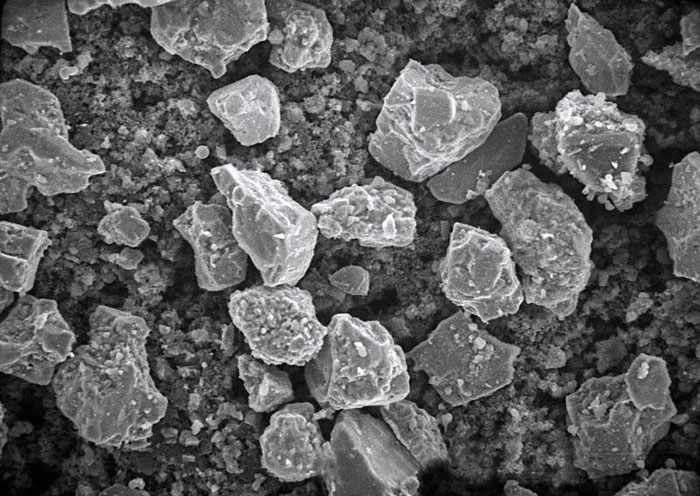

| Frakcija gotovih proizvoda | Što je finije mljevenje cementnih čestica, to će koštati skuplje. U proizvodnji se finoća mljevenja određuje prosijavanjem čestica kroz fina sita, ova karakteristika je naznačena na pakiranju. Međutim, pri radu treba uzeti u obzir da će premale čestice (40 mikrona) zahtijevati više vode prilikom stvaranja otopine. Mnogi proizvođači miješaju fine i grube frakcije kako bi stvorili savršen proizvod. |

| Otpornost na niske temperature | Vremenski uvjeti u nekim zemljama su prilično teški. Cement mora biti otporan na višestruko smrzavanje i odmrzavanje. Ako se građevinska konstrukcija sastoji samo od cementa i nema aditiva, nakon smrzavanja, voda unutar se povećava u volumenu, što postupno dovodi do pucanja. |

| Otpornost na koroziju | Okoliš negativno utječe na izgradnju cementa. Kako bi se osigurala njegova otpornost na koroziju, u sastav se dodaju polimerni aditivi ili se mineraloški sastav korigira zamjenom nekih komponenti s hidroaktivnim. |

| Brzina stvrdnjavanja | Ovaj pokazatelj je također važan. Proizvođači to uzimaju u obzir kako brzina nije ni velika ni spora. Podesite indikator dodavanjem gipsa. |

Vrste proizvoda prema području upotrebe

Prije nego što dođemo do pitanja kako napraviti standard cementa, razgovarajmo o vrstama koje se danas proizvode i koriste posvuda.

| Naziv cementa | Opis | Opseg upotrebe |

|---|---|---|

| Otporan na sulfate | Otporan na kemijske napade u agresivnim sredinama, izrađen od drobljenog klinkera, ima nizak stupanj stvrdnjavanja. | Betoniranje podzemnih, podvodnih građevina, nizova, pri izradi proizvoda koji će raditi u teškim vremenskim uvjetima. |

| Portland cement (uključujući bijeli) | Ne sadrži mineralne dodatke, stvrdnjava i na zraku i u vodi. | Za stvaranje monolitnih struktura, ukras, smatra se najpopularnijom vrstom proizvoda. |

| Aluminijski | Sastav uključuje aluminij trosku i gips, dobro radi u uvjetima visoke vlažnosti, ima visoku stopu skrućivanja. | Za vodonepropusne konstrukcije koje zahtijevaju cement otporan na koroziju. |

| pucolanski | Sadrži klinker i aktivne mineralne dodatke. | Koristi se za stvaranje struktura pod vodom i na krajnjem sjeveru. |

| plastificiran | Sadrži aditive koji cementnu žbuku čine mekom i plastičnom. | Za stvaranje struktura s krivuljama. |

| otporan na kiseline | Sadrži natrijev silikofluorid i kvarcni pijesak, otapa se tekućim kvarcnim staklom, a ne vodom. | Otporan na agresivne kiseline. |

| Troska Portland cement | Četvrtinu čine granule troske. | Koristi se za stvaranje masivnih konstrukcija u velikoj konstrukciji. |

Mnogi pogrešno vjeruju u to Sama betonska konstrukcija je prilično izdržljiv proizvod. Ovo nije istina. Kada su izloženi agresivnom okruženju, cementne veze se uništavaju, stoga je u građevinarstvu vrlo važno odabrati pravi vrsta i marka proizvoda.

Važno! U velikoj većini slučajeva pod cementom se podrazumijevaju portland cementi i druge vrste izrađene na bazi klinkera.

Štocementklinker

Prije nego što detaljno opišemo tehnološki proces, dotaknimo se glavne komponente cementa - klinkera. Ovaj granulirani međuproizvod dobiva se pečenjem mješavine gline i vapnenca na temperaturi od +1450°C. Vapnenac je potreban 3/4, a glina - 1/4 dijela. Mogu se zamijeniti materijalima slične kvalitete. Vapnenac je kreda, lapor ili druge stijene.

Tijekom procesa pečenja dolazi do taljenja, uslijed čega nastaju granule različitih veličina – klinker. Kada se melje i kombinira s dodacima, uglavnom s gipsom, dobiva se cement.

Od čega se proizvodi cement: glavna sirovina

Osnova bilo koje vrste modernog proizvoda je minimum komponenti. Sve ih je stvorila priroda. Na bazi cementa:

- karbonatne stijene;

- glina;

- korektivni aditivi.

Razgovarajmo o svakom od njih detaljnije.

Karbonatne stijene su kreda, lapor, vapnenac i vapnenačko-školjkasti kamen, vapnenački tuf, mramor. Svi se koriste u proizvodnji cementa, iznimka je samo mramor. Točna količina komponente utvrđuje se analizom njezinih svojstava i sadržaja. Stijena može sadržavati gips, kvarc, dolomit. Što je više tvari s kristalnom strukturom prisutno u njegovom sastavu, to se tvrđe topi.

Glinene stijene koje se koriste u proizvodnji cementa su glina, ilovača, les, montmorilonit, škriljac. Glina je stijena sedimentnog porijekla fine strukture. Njegova glavna kvaliteta je plastičnost u dodiru s vodom. Također ima sposobnost bubrenja.

Kako bi prilagodili sastav, proizvođači izrađuju aditive koji sadrže silicij, željezo, aluminij. Za njih najčešće naručuju otpad iz drugih industrija, na primjer, prašinu iz visokih peći ili piritski pepeljak.

Dodatno, sastav cementa može uključivati mineralizatore, belitni mulj i drugi otpad iz proizvodnje.

Kako se cement proizvodi u proizvodnji: tri glavna načina

Kao što smo ranije rekli, postoji nekoliko načina za proizvodnju cementa u industrijskom poduzeću. Tri glavne metode:

- suho;

- mokro;

- kombinirano.

Suhi način

Ovisno o svojstvima sirovine, odabire se proizvodna shema. Suha metoda podijeljena je u sljedeće korake:

- drobljenje sirovina;

- sušenje do određene vlažnosti;

- mljevenje komponenti nakon njihovog spajanja kako bi se dobilo brašno;

- brašna za pečenje u rotacijskoj peći;

- hlađenje i otprema.

Ovaj način proizvodnje smatra se najprofitabilnijim i manje energetski intenzivnim.

mokri način

Ova metoda uključuje mljevenje komponenti i dodavanje vode u njih. Rezultat nije brašno, već sirovi mulj. Ide u peć na pečenje, a zatim u hladnjak. Ohlađeni klinker se melje i po potrebi se dodaju aditivi.

Kombinirana metoda

U ovom slučaju sirovi mulj se prvo dobiva mokrom metodom, zatim se dehidrira, te se dobivaju granule. Prolaze kroz suhu peć. U pravilu, svrsishodnost ove metode proizlazi iz kvalitete sirovine i smanjenja cijene konačnog proizvoda.

Bilo koja od metoda zahtijeva najtemeljitije miješanje sirovina i najfinije mljevenje. Proizvod mora biti homogen. Gotovi proizvodi se skladište u cementnim silosima, koji su tornjevi. U njima se cement prozračuje, što mu omogućuje da se ne stvrdne. Proizvodi se pakiraju u papirnate vrećice ili se ne pakiraju, već se šalju na veliko.

Kako i od čega se proizvodi cement: video

Nudimo vam da se upoznate s videom o fazama proizvodnje cementa:

Kako napraviti cement kod kuće

Možete napraviti svoj vlastiti cement. Međutim, to će zahtijevati dvije vrste opreme:

- mlin za mljevenje klinkera;

- visokotemperaturna peć.

Izlaz će biti cementni razredi s niskim stupnjem čvrstoće (ne veći od M200), stoga se takav proizvod može koristiti samo za lagane betonske konstrukcije. Drugi problem: složenost će nastati s izvođenjem analiza, pa će kvaliteta cementa biti slaba.

Trebat će vam kreda i kaolin u omjerima od 75%, odnosno 25%. Sirovine se usitnjavaju u mlinu do homogenog praha. Prije ulaska u pećnicu mora se dobro promiješati. Nakon pečenja, ponovno se vrši mljevenje, zatim je potrebno dodati 5% gipsa u dobivenu smjesu. Proizvod je spreman! Bilo da ste kupili proizvod ili ga sami napravili, trebat će vam informacije o tome kako napraviti fug.

Kako pripremiti cementni mort

Za početak građevinskih radova morat ćete pripremiti cementni mort. Svaki muškarac bi trebao znati kako se pravi smjesa. Mortovi na bazi cementa dolaze u raznim vrstama, ali svi imaju isti osnovni sastav.

Sastav cementnog morta

Standardno su za pripremu cementne smjese potrebne tri komponente:

- vezivni cement;

- voda;

- punilo.

Kao punilo koriste se pijesak, šljunak, drobljeni kamen i druge komponente. Najvažnije pravilo u dobivanju je poštivanje proporcija.

| Stupanj cementa | Ocjena rješenja | |||

|---|---|---|---|---|

| 100 | 75 | 50 | 25 | |

| 200 | - | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | - |

| 400 | 1:3 | 1:4 | 1:6 | - |

| 500 | 1:4 | 1:5 | - | - |

| 600 | 1:4,5 | 1:6 | - | - |

Članak

1082 09.10.2019. 8 min.Sama riječ "cement" dolazi od latinskog naziva, što doslovno znači "razbijeni kamen". Ova rastresita tvar jedan je od najčešćih materijala na zemlji koji se koristi u raznim vrstama gradnje.

Beton se izrađuje od cementa, ulijeva se u temelj, koristi se za žbukanje, restauratorske radove. Popularni betonski proizvodi, armirani i obični, također se izrađuju na temelju ovog rasutog materijala.

Od čega je cement i što je u biti. Ovisno o vrsti smjese i marki, sastav će se malo razlikovati, ali glavne komponente će ostati nepromijenjene.

Što je cement, njegova kemijska svojstva

M 800

Cement M 800, ovo je najrjeđe korištena marka. Njegov broj znači da beton napravljen od ovog cementa može izdržati opterećenja do 800 kg/cm3.

Sastoji se od drobljenog kamena od stijena visoke čvrstoće, plastifikatora, aditiva koji povećavaju karakteristike čvrstoće betona.

Dizajniran je za jačanje konstrukcija koje imaju vrlo visoke zahtjeve za čvrstoćom, pažljivo se promatraju proporcije morta.

Njegova svojstva:

- visoka sposobnost dugotrajnog otpora na agresivne učinke sulfata;

- otpornost na mraz;

- utječe na ubrzano stvrdnjavanje gotovog sastava;

- ne zahtijeva puno tekućine u proizvodnji radi bolje mobilnosti.

M 700

Beton od cementa M 700 pripada teškim betonima i ima visoku čvrstoću. Sastav cementne smjese uključuje tvari koje ubrzavaju brzinu vezivanja morta i, poput M 800, povećavaju čvrstoću konstrukcija.

Sastav betona uključuje: Portland cement, drobljeni kamen, odabrani pijesak, razne plastifikatore, malu količinu dobro pročišćene vode. Za veću pokretljivost dodaju se tvari koje će održati snagu na željenoj razini.

Cement M 700 ima sljedeće prednosti:

- estetske kvalitete;

- velika snaga;

- otpornost na vodu;

- koristiti na bilo kojoj vrsti premaza;

- bijeli cement otporan je na temperature ispod nule.

M 600

Cement M 600. Ovaj tip se proizvodi, kao i većina drugih najčešće korištenih vrsta, od gline i vapnenca i obrađuje se na visokoj temperaturi.

Ovaj cement je izdržljiv i najčešće se koristi u izgradnji strateških objekata i vojnih objekata.

Također se koristi za:

- hitni rad;

- rekonstrukcija;

- restauratorski radovi.

Ova vrsta cementa se ne koristi u proizvodnji armiranobetonskih proizvoda opće namjene. Naravno, ova marka se može koristiti, na primjer, u privatnoj gradnji za povećanje vijeka trajanja konstrukcija, ali to će dovesti do potpunog nedostatka ušteda koje neće biti opravdane.

Razred cementa, sličan marki 600, ali ima širi opseg:

- izrada ojačanih temelja;

- ojačane ploče i stupovi;

- hitni oporavak;

- proizvodnja greda i podnih ploča;

- postavljanje kolnika.

Smjesa je izrađena od srednjeg klinkera, gipsanog kamena i punjenja za visoke peći, koja ima toplinsku čvrstoću.

Marka ima dvije varijante.

Prvi je M500 D0 u kojem nema nečistoća i aditiva, ova čista mješavina glinenih i vapnenačkih stijena, beton od ove smjese je vodootporan i brzo stvrdnjava.

Drugi - M 500 D20, uključuje aditive u sastavu cementa ne više od 20%.

Prva opcija se koristi u izgradnji i proizvodnji betona, druga opcija s aditivima češće se koristi za pripremu završnih smjesa i za zidanje, mješavina takvog cementa dobro je otporna na koroziju.

Cement se koristi u mnogim vrstama gradnje, odnosi se na portland cement.

Smjesa se nanosi:

- u proizvodnji armiranobetonskih proizvoda;

- u višekatnoj gradnji;

- tijekom izgradnje mostova;

- za izradu potpornih zidova;

- u uređaju pilotskih i trakastih temelja.

Cement M 300 je jedan od najčešćih brendova, a koristi se:

- u niskogradnji;

- u građevinarstvu;

- za instalacijske radove.

Ekonomski opravdan opseg ove mješavine je izgradnja monolitnog.

Po svojim karakteristikama i sastavu ova marka je također prikladna za izradu trakastih barijera, potpornih konstrukcija, cesta i kolnika, okvira za pločice, podnih ploča, zidova, stepenica itd.

M 200, M 100

Ove dvije marke imaju nižu cijenu od ostalih i ne razlikuju se u povećanim trajnim karakteristikama. Glavno područje upotrebe M100 su završni radovi, podovi, grubi radovi na cesti.

Cement M 200 se koristi za pripremu betonske smjese koja je prikladna za izgradnju lakih konstrukcija.

Obje marke trenutno su izvan proizvodnje.

Svaka marka cementa ima dodatnu slovnu oznaku, na primjer:

- PC je kratica za Portland cement;

- ShPTs - troska Portland cement;

- PL - plastifikator;

- SS - cement otporan na sulfate;

- BC - bijeli cement; GF - hidrofobni;

- VRT - cement s brzim stvrdnjavanjem.

Hidrofobni cement, koji je sposoban odbijati vodu i biti otporan na vlagu, proizvodi se dodatkom fino mljevenih tvari koje se ne natapaju u vodi. Takav cement u suhom obliku čuva se dulje. Hidrofobni suhi materijal daje betonu i povećanu otpornost na mraz u usporedbi s konvencionalnim.

Širok izbor cementa i tehnologije koje se stalno razvijaju u njegovoj proizvodnji i rudarstvu omogućuju prevođenje u stvarnost mnogih ideja za izgradnju ili popravak, arhitektonske radove, čak i pod bilo kojim klimatskim uvjetima.

To nije uvijek bio slučaj, a iako su betonske zgrade postojale prije više od 5000 godina, istinski visokotehnološki proces proizvodnje cementa pojavio se tek u 20. stoljeću i nastavlja se razvijati.

Cement je uključen u mnoge sastave: beton, armirani beton, žbuka, kit, žbuka za zidanje. Koristi se u izgradnji složenih građevina, u podvodnoj, podzemnoj gradnji, za autoklavirane materijale.

Govoreći o tako traženom građevinskom materijalu, odmah se prisjećamo homogene labave mješavine sive boje. Međutim, definicija će biti netočna ako se ne dopuni - ovo je umjetno dobiveno, anorgansko vezivo. U interakciji s vodom, pretvara se u prilično plastičnu masu, koja se kasnije stvrdne i postaje kamena. Zbog sposobnosti dobivanja snage u vlažnim uvjetima, klasificiran je kao hidraulička tvar.

Marka cementa glavni je pokazatelj njegove čvrstoće. Postoji mnogo klasa: M100, 150, 200, 250, 300, pa čak i M600. No, najviše su tražene ocjene od M350 do 500. Brojčana vrijednost pokazuje kakvo opterećenje može izdržati 1 cm2 očvrslog sastava. Na primjer, krajnja čvrstoća M400 za savijanje i kompresiju je 400 kg / cm2.

Od čega je napravljen materijal?

Cement se sastoji od 2 glavna elementa: gipsa i klinkera. Potonje treba shvatiti kao proizvod jednolikog pečenja sirove mase, koja se sastoji od gline i vapnenca određenog sastava, prije sinteriranja. Ponekad klinker može dodatno sadržavati lapor, nefelinski mulj, trosku visoke peći. Uvođenjem mineralnih dodataka (do 15-20% masenog udjela) svojstva se donekle mijenjaju. Najčešći modifikatorski nečistoće su: boksiti, piritna pegla, pijesak, dimna prašina. Ako sadržaj aditiva prelazi 20%, dobiva se pucolanski cement, koji se ne boji interakcije sa sulfatnim i slatkim vodama.

Sastav vezivnog proizvoda određuje se pečenjem sirove smjese. Iz vapnenca na određenim temperaturama nastaju kalcijevi oksidi koji daljnjim zagrijavanjem ulaze u složenu reakciju s glinenim komponentama. Uslijed toga nastaju spojevi koji nakon finog mljevenja i miješanja s vodom stvrdnu i pretvore se u tijelo nalik kamenu.

Kemijski sastav:

- CaO - kalcijev oksid 67%;

- SiO 2 - silicijev dioksid 22%;

- Al 2 O 3 - amfoterni aluminijev oksid 5%;

- Fe 2 O 3 - željezov oksid 3%;

- strani elementi 3%.

Sorte cementa

Karakteristike uvelike ovise o sadržaju mineralnih sastava i omjerima komponenti. U industrijskoj i privatnoj gradnji najpopularnije kompozicije su:

1. Portland cement.

Smjesa je fino mljevenog gipsa, cementnog klinkera i korektivnih aditiva (tripoli, tikvice, pirit pepeo) s prevladavajućim udjelom kalcijevih silikata (do 80%). Što je veća njegova mehanička čvrstoća i što se prije postigne, to se materijal smatra boljim. U tom smislu, PC, koji se odlikuje visokim povećanjem čvrstoće, naziva se brzim otvrdnjavanjem. Naziva se superjakim kada se održava maksimalno opterećenje na kompresiju i savijanje. Ove karakteristike se odražavaju u označavanju. Koristi se u gotovo svim područjima, od oblaganja zgrada do masovne proizvodnje montažnih betonskih/armiranih betonskih konstrukcija. Pročitajte o takvom pokazatelju kao što je gustoća cementa.

2. Portland troska cement.

Nastaje mljevenjem određene količine gipsa, klinkera i granulirane troske (obično visoke peći - proizvod koji se dobiva topljenjem željeza u peći). Tehnologija proizvodnje veziva podrazumijeva obvezno sušenje otpada iz metalurške proizvodnje do udjela vlage koji ne prelazi 1%. Na kraju, materijal nije otporan na mraz kao obični cement i sporije se stvrdne. Međutim, niska cijena i izvrsna otpornost na sulfate čine ga popularnim.

Obim upotrebe: priprema betonskih smjesa, zidnih blokova, svih vrsta mortova. Može se koristiti za stvaranje ne samo podzemnih građevina, već i podzemnih koji su izloženi mineraliziranim / slatkim vodama.

3. Aluminijski.

Izrađuju se po provjerenoj tehnologiji: početne komponente su obogaćene aluminijem - čistim vapnencima i boksitima. Potonje treba shvatiti kao stijene čiji se sadržaj temelji na hidratima i nečistoćama. Prevladavanje monokalcijevog aluminata u sastavu klinkera je svojstveno. To određuje glavne karakteristike: brzo stvrdnjavanje, otpornost na vlagu, toplinske utjecaje, posebice otvorenu vatru.

Zbog vodootpornosti često se koristi zimi. A zbog velike brzine stvrdnjavanja, neophodan je za operativne hitne radove. Drugo područje je proizvodnja raznih betona otpornih na toplinu na njegovoj osnovi.

4. Magnezij.

Ključna razlika je u tome što magnezijev oksid ovdje djeluje kao aktivni sastojak. Da bi se dobio, uzima se fino dispergirani magnezit (ili dolomit), koji se naknadno podvrgava kalcinaciji. Sam po sebi, mineral, kada se otopi u vodi, gotovo ne otkriva adstringentna svojstva. Ali nakon razrjeđivanja magnezijevim solima (sulfid / klorid), konačna smjesa poprima potrebne parametre i prilično je prikladna za građevinske radove.

Poznat je po dobrom prianjanju na razna punila, uključujući i ona organskog porijekla, čvrstoći i niskoj toplinskoj vodljivosti. Zbog takvih jedinstvenih kvaliteta, može se koristiti u proizvodnji obložnih ploča, stepenica, pregrada, proizvoda za toplinsku izolaciju (pjena, plinski magneziti). Ali glavno područje je uređenje bešavnih monolitnih podova.

5. Pozzolanic.

Tehnologija proizvodnje temelji se na korištenju klinkera, aktivnih aditiva (pucolana - mješavina vulkanskog pepela, tufa, plovućaca; spaljenog škriljevca; letećeg pepela; mikrosilika), čiji udio u ukupnoj masi iznosi 20-40%. Mogu biti uključeni pomoćni aditivi. Gips se ulijeva u količini potrebnoj za reguliranje vremena vezivanja.

Pozzolanic se razlikuje od klasičnog sastava po tome što ima veću otpornost na koroziju i sulfatne vode. Dovoljno otporan na mraz, pokazuje minimalno oslobađanje topline tijekom procesa stvrdnjavanja. Zbog dodavanja lakih mineralnih dodataka ima manju specifičnu težinu, ali isti aditivi doprinose povećanju prinosa cementne kaše. Najčešće se koristi za pripremu betonskih / armiranobetonskih proizvoda u podzemnim / podvodnim građevinama. Ako govorimo o prizemnim zgradama u suhoj klimi, neprikladno je koristiti ga, jer će biti mnogo inferiorniji od portland cementa.

Rijetko korišteni materijali su romancement (kombinacija klinkera s dolomitskim laporom i gipsom) i proizvodi otporni na kiseline na bazi kvarca/dijabaza, čije se miješanje ne vrši s vodom, već s tekućim staklom. Bijele i obojene kompozicije su, naprotiv, tražene, ali samo u području arhitektonskih i završnih radova.

Tehnologija proizvodnje

Za dobivanje cementa slijedite sljedeće korake:

- zagrijavanje mješavine gašenog vapna i gline do temperaturnih oznaka + 1450-1480̊ S; na kraju ovog procesa formiraju se željene granule klinkera;

- povezivanje međuproizvoda (klinkera) s gipsom i njihovo daljnje mljevenje do stjecanja stanja praha;

- uvođenje aditiva i aditiva (ako je potrebno), što će pozitivno utjecati na svojstva.

U proizvodnji vezivnog sastava strogo se poštuju ne samo proizvodni procesi, već i pripremne mjere, omjer komponenti. Nakon što cement dobije gotov izgled, transportira se u skladišta, gdje čeka na otpremu potrošaču.

Trošak različitih marki

Na formiranje konačne cijene utječu mnogi čimbenici:

- pakiranje - isplativije je kupovati u velikim količinama, stoga ne čudi da će vrećica težine 0,05 tona koštati manje po 1 kg od pakiranja od 5 kilograma;

- sezonalnost (aktivnost razdoblja) - proljeće/ljeto, dio jeseni - vrijeme kada su gradnja i popravci u punom jeku, pa stoga nije nerazumno povećanje cijene veziva;

- teritorijalna politika cijena;

- prestiž proizvođača;

- karakteristike čvrstoće glavni su aspekt u određivanju troška: što je viša granica tlačne čvrstoće cementa, to će biti bolje, a cijena mu je viša.

| Cijena ovisno o marki za 50 kg, rubalja | ||||||||||

| M100 | M150 | M200 | M250 | M300 | M350 | |||||

| Članci |

Cement je adstringentna tvar koja ima tendenciju stvrdnjavanja u vodi i na otvorenom. Idemo shvatiti od čega je cement, međutim, sve je još uvijek ljubomorno. Nastaje mljevenjem klinkera, gipsa i posebnih aditiva. Klinker je rezultat pečenja sirove mješavine koja uključuje vapnenac, glinu i druge materijale (troska visoke peći, nefelinski mulj, lapor). Sastojci se uzimaju u određenom omjeru, što osigurava stvaranje kalcijevih silikata, aluminoferita i aluminatnih faza.

Prvi patent za cement registrirao je 1824. u Engleskoj D. Aspind. Zatim je autor patenta pomiješao vapnenu prašinu s glinom, obradio smjesu na visokoj temperaturi. Rezultat je bio sivi klinker. Zatim je materijal samljeven i napunjen vodom.

Od čega se danas pravi cement? Kao i prije, klinker je glavna komponenta koja je dio cementa. O tome ovise svojstva i čvrstoća građevinskog materijala. Osim toga, sastav uključuje aktivne mineralne dodatke (15%) u skladu s proizvodnim standardima. Oni neznatno utječu na osnovna svojstva i tehničke karakteristike građevinskog materijala. Ako se količina aditiva poveća na 20%, tada će se svojstva cementa donekle promijeniti, te će se zvati pucolanski cement.

U raspršenom stanju je 900-1300 kg / kubični metar, zbijeno - do 2000 kg / kubični metar. m. Izračunavajući kapacitet skladišta za skladištenje, težina cementa je 1200 kg / cu. m. Proizvodnja cementa bez aditiva regulirana je GOST 10178-76, s aditivima - GOST 21-9-74.

Glavne karakteristike cementa

Ovisno o tome od čega je izrađen cement, materijal ima različita svojstva. Glavni uključuju:

1. Snaga. Ovo je parametar koji je odgovoran za uništavanje materijala pod utjecajem određenih uvjeta. Ovisno o mehaničkoj čvrstoći, razlikuju se četiri vrste cementa: 400, 500, 550 i 600.

2. . Određuje se polaganjem cementne paste normalne gustoće na ravnu površinu - cement bi trebao ravnomjerno mijenjati svoj volumen kada se osuši. Inače se ne može koristiti u građevinarstvu zbog mogućeg uništenja premaza uslijed prekomjernog naprezanja. Promjene volumena provjeravaju se kuhanjem očvrslog cementa.

3. Veličina granulacije. Parametar utječe na brzinu i čvrstoću sušenja. Što je mljevenje finije, cement je bolji i jači, osobito u prvoj fazi stvrdnjavanja. Zrnatost mljevenja određena je specifičnom površinom čestica koje su dio 1 kg cementa, a kreće se od 3000-3200 kg/cu. m.

4. Gustoća. Trošak vode za stvaranje smjese. To je količina vode tijekom miješanja, potrebna za normalnu ugradnju i sušenje materijala. Za smanjenje njegove potrošnje i povećanje plastičnosti cementa koriste se plastificirajuće organske i anorganske tvari. Na primjer, sulfid-kvasac kaša.

5. Otpornost na mraz. Parametar vam omogućuje određivanje sposobnosti da izdrži privremeno smrzavanje vode, zbog čega se njezin volumen povećava za 8-9%. Voda pritišće zidove cementnog (betonskog) premaza, a to, zauzvrat, narušava strukturu otopine, postupno je uništava.

6. Vezanje armature.

7. Odvođenje topline- toplina se oslobađa tijekom stvrdnjavanja cementa. Ako se to događa polako i postupno, tada se premaz ravnomjerno stvrdne, bez pucanja. Količina i brzina oslobađanja topline mogu se smanjiti upotrebom posebnog mineraloškog sastava koji se dodaje u otopinu.

Danas se proizvode mnoge vrste cementa. Ono od čega se cement sastoji, u većoj mjeri utječe na njegova svojstva. Ovisno o sirovinskoj osnovi, razlikuju se sljedeće vrste cementa:

- vapno;

- laporovit;

- glineni cement s dodacima troske i boksita. Njegova značajka je otpornost na vodu, otpornost na mraz, otpornost na vatru.

Glina i karbonatni spojevi uglavnom se koriste u proizvodnji cementa. Ponekad - umjetne sirovine (otpad, troska) ili drugi prirodni materijali (ostaci glinice).

Razlikovati. Portland cement brzo stvrdnjava i može sadržavati mineralne dodatke od 10 do 15%. Klinker i gips (glavne komponente) uključeni u njegov sastav peče se na temperaturi od 1500 stupnjeva Celzija. Portland cement se aktivno koristi za moderne građevinske radove. Njegovo glavno svojstvo je sposobnost pretvaranja u čvrsti kameni blok čak i kada je u interakciji s vodom.

Osim Portland cementa i Portland troske, razlikuju se sljedeće vrste cementa:

- hidraulički;

- naprezanje - sklon je brzom vezivanju i sušenju;

- injektiranje - namijenjeno za betoniranje plinskih i naftnih bušotina;

- ukrasni (bijeli);

- otporan na sulfate - njegova je karakteristika niska stopa stvrdnjavanja i povećana otpornost na mraz.

Područja uporabe

Vrlo često se cement koristi u građevinarstvu za izradu betonskih i armiranih konstrukcija. Razred 400 koristi se za izlijevanje temelja i konstrukciju podnih greda u visokim zgradama.

Cement je jedan od glavnih građevinskih materijala. Koristi se u izradi veznih mortova, cement se koristi u proizvodnji betona i armiranobetonskih proizvoda. Kvaliteta ovog materijala određuje koliko će zgrada ili armiranobetonska konstrukcija biti čvrsta i izdržljiva.

Povijest cementa započela je u Engleskoj, gdje je 1824. registriran patent za njegov izum. Tada se za izradu cementa koristila vapnena prašina pomiješana s glinom. Dobivena smjesa je podvrgnuta visokoj temperaturi na kojoj je sinterirana.

Pečeni poluproizvod od cementa naziva se klinker. Postaje cement nakon mljevenja klinkera u stanje praha.

U građevinarstvu se koristi glavno svojstvo cementa - kada se pomiješa s vodom, postupno se stvrdne, a zatim se pretvara u izdržljiv kamen. Snagu karakterističnu za gotov proizvod, materijal može steći čak iu zraku, ako postoji višak vlage.

Sirovine za proizvodnju cementa, od čega se izrađuje, tehnologija proizvodnje

Danas se proces proizvodnje cementa promijenio. Izrađuje se na više načina, a komponente koje su u njemu također se razlikuju od onih koje su se koristile prije dvjesto godina.

Da bismo razumjeli od čega se cement i kako se proizvodi, potrebno je znati koje vrste sirovina danas koriste proizvođači ovog važnog građevinskog materijala.

Budući da su sirovine za proizvodnju cementa prirodne stijene, poduzeća koja se bave njegovom proizvodnjom najčešće se nalaze u blizini rudnika ovih stijena.

Svi fosili od kojih se proizvodi cement dijele se u dvije vrste:

- Karbonatni fosili koji se razlikuju po karakteristikama i strukturnim značajkama. Struktura stijene osigurava njezinu učinkovitu interakciju s ostalim sastojcima sastava proizvoda.

- Glina i stijene sedimentnog porijekla. Imajući mineralnu bazu, kada se navlaže, stječu plastičnost i povećavaju volumen. Budući da je ova vrsta sirovine karakteristična po viskoznosti, mogu se koristiti za proizvodnju cementa na suhi način.

Sada je potrebno konkretno navesti koji fosili pripadaju svakoj od vrsta sirovina koje se koriste u proizvodnji cementa.

Karbonatne stijene uključuju sljedeće vrste prirodnih sirovina:

- Kreda je vrsta vapnenca. Ima sposobnost lakog drobljenja;

- laporasti vapnenac, koji se u prirodi nalazi u rastresitom i čvrstom stanju. Stijena može sadržavati nečistoće gline, pa se ova vrsta vapnenca smatra prijelaznom sirovinom sa svojstvima karakterističnim i za vapnenac i za glinu;

- vapnenci - školjke koje nemaju inkluzije silicija. Stijena ima poroznu strukturu koja se lako urušava pod pritiskom;

Vapnenci – školjke

- dolomitske stijene i drugi fosili sedimentnog podrijetla. Sadrže karbonate koji stijeni daju dragocjena svojstva.

Glinene stijene uključuju sljedeće vrste fosila:

- glina s mineralnim inkluzijama koje bubre u dodiru s vodom;

- ilovača koja sadrži povećanu koncentraciju čestica;

- škriljci s glinenom podlogom. Ova sirovina je klasificirana kao stijena povećane čvrstoće. Pod mehaničkim djelovanjem dijeli se na lamelne ploče. Odlikuje se stabilnim sastavom i niskim sadržajem vlage;

- les, porozna stijena, s inkluzijama čestica i silikata.

Osim ovih vrsta sirovina, neke vrste industrijskog otpada koriste se za proizvodnju cementne smjese u tvornici. Za poboljšanje kvalitete u sastav se dodaju aditivi dobiveni tehnološkim postupkom: aluminij i silicij, fluorit i apatit.

Upotreba pijeska jednostavno je neophodna prilikom izvođenja raznih popravki i građevinskih radova. sve o korištenju lomljenog pijeska.

Prilikom izvođenja završnih radova u kuhinji, kupaonici ili bilo kojoj drugoj prostoriji potrebno je znati vrijeme sušenja ljepila za pločice. možete saznati koliko se dugo suši ljepilo za pločice.

Trenutno je dekorativna žbuka s pravom najpopularnija i progresivna metoda završne obrade. Upoznavanje s njegovom samostalnom pripremom.

Svi aditivi, koji se nazivaju plastifikatori, također su prirodnog podrijetla. Oni na bolje utječu na sljedeće kvalitete cementa:

- povećati otpornost na temperaturne promjene;

- povećati snagu;

- mobilnost i elastičnost proizvoda;

- smanjuje prodiranje vode u gotov proizvod.

Ovisno o svojstvima plastifikatora koji se dodaju cementu, njegova će otopina stvrdnuti brže ili sporije.

Sastav iz kojeg se proizvodi cement

Neki ljudi koji rade u građevinarstvu ne znaju od čega je cement.

Sastav cementa može varirati ovisno o marki i namjeni.

No, bez obzira na vrstu cementa, odnosno recepturu koja se koristi u njegovoj proizvodnji, kao osnova za njega služe dvije komponente - vapnenac s dodatkom gline.

Količina vapnenca je tri puta veća od količine gline. Oni su neophodni za dobivanje visokokvalitetnog klinkera, koji je poluproizvod za proizvodnju cementa.

Sada možemo imenovati glavne komponente sastava, tako da je svima jasno od čega se cement sastoji:

- klinker, temelj konačnog proizvoda, koji određuje njegove karakteristike čvrstoće. Koristi se u obliku granula promjera do 60 mm. Njegova toplinska obrada provodi se na temperaturi koja doseže do 1500 °. Prilikom taljenja klinkera nastaje masa koja se odlikuje visokim sadržajem silicijevog dioksida i kalcijevog dioksida;

- ove komponente utječu na performanse konačnog proizvoda. Prije pečenja, granule klinkera se drobe do prašnjavog stanja;

- gips, koji određuje brzinu stvrdnjavanja cementa. Osnovni recepti predviđaju dodavanje čistog gipsa u sastav do 6% od ukupnog broja komponenti;

- posebni aditivi (plastifikatori, aditivi otporni na mraz, tekući sapun itd.) koji poboljšavaju svojstva koja su već dostupna u proizvodu, ili mu daju posebne karakteristike koje mogu proširiti opseg cementa.

Proizvodnja - kako se proizvodi cement, proces primanja u tvornici

Proizvodnja materijala provodi se određenim redoslijedom, u fazama. Tehnologija njegove proizvodnje predviđa sljedeće operacije:

- Sastojci namijenjeni za proizvodnju klinkera prethodno su pomiješani. Neophodno je strogo poštivati proporcije sastava - 25% gline i 75% vapnenca.

- Dobiveni sastav se peče na visokoj temperaturi. Tijekom pečenja na visokim temperaturama, glina i vapno se spajaju u klinker.

- Gotovi proizvod se drobi kuglastim mlinovima, koji se sastoje od bubnjeva smještenih u vodoravnom položaju, unutar kojih su postavljene čelične kuglice. Klinker stavljen u njih se drobi do stanja praha.

- Što su dobijene frakcije cementa finije, to će imati bolje karakteristike izvedbe.

Postoji nekoliko metoda za proizvodnju ovog građevinskog materijala. Njihov izbor je zbog mnogih čimbenika, od kojih su glavni specifičnosti opreme dostupne u poduzeću i potražnja za određenim markama cementa.

Razvijene tehnologije razlikuju se u metodama pripreme sirovina koje se koriste u proizvodnji sastava. Redoslijed njegove proizvodnje ostaje isti.

Razvijene su sljedeće metode:

- Mokra tehnologija koja vapno zamjenjuje kredom. U procesu miješanja komponenti sastava, oni se drobe u kugličnom mlinu. Ovaj postupak se provodi uz dodatak vode. Kao rezultat, nastaje smjesa s koncentracijom vlage do 50%.

- Dobiveni materijal se zatim peče u peći. Nakon pečenja već postaje klinker. Zatim se drobi.

- Suha tehnologija značajno smanjuje trošak proizvodnje, jer objedinjuje nekoliko tehnoloških operacija u jedan proces. Kada se koristi ova tehnologija, komponente koje ulaze u mlin s kuglicama se istovremeno melju i suše.

- Za sušenje se koriste vrući plinovi. Gotova masa punjenja ima konzistenciju praha.

- Kombinirana tehnologija kombinira značajke gore opisanih metoda proizvodnje. Ovisno o opremi koja se koristi u poduzeću, može se dobiti polusuhi sastav s udjelom vlage do 18%.

- U drugoj opciji, suha se u početku priprema, a zatim navlaži do 14%. U oba slučaja, pripremljeni sastav se zatim žari i melje.

Za više informacija o proizvodnji cementa pogledajte video:

Klasifikacija cementnih smjesa

Postoji mnogo varijanti i različitosti ovog građevinskog materijala. Odlikuju se osnovnim sastavom i aditivima koji svakoj vrsti daju posebna svojstva.

Među glavnim vrstama su:

- Portland cement, koji je započeo proizvodnju proizvoda popularnog u građevinarstvu. Ne koristi se za proizvodnju otopina veziva. Koristi se za izradu betonskih proizvoda visoke čvrstoće i morta;

- aluminijski cement, karakteriziran otpornošću na vlagu, brzo stvrdnjavanje;

- cement otporan na kiseline, koji koristi kvarc i natrijev silikofluorid. Materijal je otporan na kiseline, ali kratkotrajan.

Kada kupujete bilo koju vrstu cementa, morate biti svjesni da njegov sastav aktivno djeluje s okolišem, gubi snagu tijekom dugog skladištenja.

Čak i ako se čuva u suhoj prostoriji, nakon nekoliko mjeseci njegova marka će se promijeniti. Stoga pri kupnji obratite pozornost na datum proizvodnje. Također možete pročitati naš članak o tehničkim specifikacijama.