El estampado, que se realiza mediante una prensa de metal, es una de las operaciones tecnológicas más habituales para procesar este material. La esencia de este procedimiento es darle a una pieza de metal la forma requerida, para lo cual se utiliza la deformación plástica, exprimiendo un determinado relieve, patrones o perforando agujeros. Las prensas para el procesamiento de metales, según la lista de tareas a las que están destinadas, se diferencian entre sí tanto en sus parámetros técnicos como en su diseño.

Tipos de operaciones y equipos tecnológicos de estampación.

El estampado como método de procesamiento de piezas de metal puede ser:

- caliente;

- frío.

El primero implica que el metal se procesa en estado calentado. La gran ventaja del estampado en caliente es que cuando se realiza, se mejoran las características de la pieza a procesar (en particular, la estructura metálica se vuelve más densa y uniforme). Mientras tanto, no se crea una capa de incrustaciones en la superficie de las piezas metálicas procesadas con tecnología, mientras que las dimensiones de los productos terminados son más precisas y su superficie es más lisa.

Dependiendo del tipo de pieza de trabajo que se estampa, esta operación tecnológica puede ser laminar o volumétrica. El estampado del primer tipo se utiliza para procesar espacios en blanco de chapa, esta tecnología se utiliza para producir:

- platos;

- joyas;

- arma;

- equipos e instrumentos médicos;

- piezas de relojes, aparatos domésticos, de climatización y eléctricos;

- piezas para completar equipos de automoción;

- partes de máquinas herramienta y otros productos de ingeniería.

Los productos metálicos acabados obtenidos mediante tecnología no requieren mayor refinamiento. La formación de sus parámetros geométricos durante el estampado volumétrico se produce en formas especiales en las que se extruye metal frío o caliente.

La máquina prensadora se utiliza habitualmente para:

- producción de piezas en bruto de metal mediante forja;

- prensado y prensado de ejes, cojinetes y engranajes;

- Realizar estampación de hojas y volúmenes.

Según el principio de funcionamiento, las máquinas prensadoras pueden ser de tipo mecánico o hidráulico y realizar el procesamiento de metales mediante métodos estáticos o de impacto.

Los equipos de prensado mecánico se pueden diseñar según su diseño:

- excéntrico;

- manivela.

Las máquinas de manivela se utilizan tanto para frío como para calor. Este equipo de estampado también se utiliza para realizar operaciones tecnológicas como embutición, corte y corte. La prensa hidráulica se utiliza para operaciones tecnológicas de estampación y forja con piezas en bruto de metal a granel.

Según su funcionalidad, las prensas se dividen en los siguientes tipos:

- universal;

- especial;

- especializado.

Una máquina prensadora universal tiene la funcionalidad más amplia; con dicho equipo se puede realizar casi cualquier operación de forja. Se utilizan matrices o prensas especializadas para implementar un proceso tecnológico. Las prensas especiales que se utilizan para estampar productos de un tipo tienen una funcionalidad mínima, mientras que su funcionamiento se basa en una tecnología.

Diseño y principio de funcionamiento de equipos de prensado.

El diseño de cualquier equipo de estampación consta de los siguientes elementos:

- conducir motor;

- mecanismo de transmisión de movimiento;

- mecanismo de accionamiento.

Dependiendo de cómo esté conectado el motor de accionamiento de la prensa a su actuador, se distinguen las máquinas con conexión:

- mecánico;

- no mecánico, realizado por líquido, gas o vapor.

El mecanismo de accionamiento con el que está equipado el equipo de estampado puede ser travesaños, corredera, rodillos, rodillos y mujeres.

Prensas tipo manivela

El principal elemento estructural de estas prensas es el mecanismo de manivela, que convierte el movimiento de rotación que recibe del accionamiento en un movimiento alternativo del control deslizante. El actuador, que está equipado con una prensa de estampación de este tipo, está conectado directamente al cursor, capaz de desarrollar una fuerza de hasta 100 toneladas. El movimiento del control deslizante en tales prensas se produce con la misma frecuencia.

Las prensas tipo manivela pueden ser equipos de simple, doble o triple acción. Con dichas máquinas, puede realizar las siguientes operaciones tecnológicas:

- estampado con matrices de tipo abierto y cerrado;

- corte de chapa;

- firmware;

- formación del producto terminado por extrusión;

- procesamiento combinado.

En los casos en que se requiere equipo más potente para formar un producto terminado a partir de una pieza de metal, se utilizan máquinas de tipo hidráulico.

Prensas hidráulicas

Con una prensa hidráulica, puede presionar piezas metálicas tanto más grandes como de paredes más gruesas. Estos equipos para estampación de chapa, estampación, forjado, plegado y otras operaciones tecnológicas, según el modelo específico, pueden desarrollar fuerzas de 150 a 2000 toneladas o incluso más.

Los principales elementos estructurales con los que está equipado cualquiera son dos cilindros de diferentes diámetros, que están llenos de fluido de trabajo y se comunican entre sí. Cada uno de estos cilindros hidráulicos tiene un pistón que crea presión del fluido de trabajo o se mueve bajo su influencia. Es el movimiento de los pistones en los cilindros hidráulicos lo que asegura el movimiento del actuador del equipo. La cantidad de fuerza que puede crear una prensa de estampado de este tipo está determinada por la diferencia en los diámetros de sus cilindros hidráulicos.

Prensas de forja radiales

Una máquina de forja radial es una prensa formadora en la que las piezas en bruto de metal precalentadas se convierten en productos terminados de configuración cilíndrica. El diseño de prensas de este tipo es:

- un horno de inducción en el que se precalienta la pieza de trabajo;

- transportador para alimentar la pieza de trabajo a la zona de procesamiento;

- mecanismos de agarre, con la ayuda de los cuales la pieza metálica que se está procesando, en constante rotación, pasa a través de la zona de forja;

- un tornillo sin fin conectado a un motor eléctrico y responsable del funcionamiento de los mecanismos de agarre;

- cuatro ejes con cajas de grasa excéntricas que transmiten el movimiento a una biela con percutor, entre las cuales se fija un deslizador (los propios ejes, a través de una transmisión por correa trapezoidal, reciben la rotación del motor eléctrico de accionamiento);

- tambores copiadores, responsables del acercamiento sincrónico de los huelguistas y el posterior movimiento de la pieza de trabajo;

- un embrague de resorte que proporciona frenado de la pieza mientras es procesada por los percutores.

La máquina de forja radial se utiliza para producir piezas forjadas cuadradas o redondas cercanas al perfil de los productos terminados.

Prensa hidráulica es un asistente indispensable para perforar agujeros en metal (chapa, ángulo, canal, etc.). La punzonadora es un bastidor en forma de C con un cilindro hidráulico de carrera vertical directa, gracias al cual el punzonado se realiza con la máxima calidad y vida útil de la herramienta. Las máquinas de la serie PM están diseñadas para perforar agujeros en metal con un espesor de 2 mm a 35 mm. Las punzonadoras pueden equiparse con sistemas de alimentación y posicionamiento automático de la pieza (chapa, ángulo, canal).

punzonadora PM requieren el posicionamiento manual de la pieza de trabajo por parte del operador. Para facilitar el posicionamiento de hojas y otros surtidos, la prensa incluye una pequeña mesa de apoyo con regla y topes. Para un posicionamiento más preciso de la pieza de trabajo, las punzonadoras están equipadas con un sistema económico para la indicación láser del centro de punzonado y para el punzonado periódico productivo: una mesa extendida con topes ajustables o una mesa de avance controlada por CNC.

Característica distintiva de las punzonadoras hidráulicas. Las series PM son:

- Perforación de orificios de la más alta calidad (bordes de orificios lisos y deformación mínima), al tiempo que garantiza la máxima vida útil de la herramienta (punzonadora y matriz).

- Cilindro hidráulico con carrera de retorno rápida: reduce significativamente el tiempo de espera al subir el punzón.

- Facilidad de configuración y operación de la herramienta. Todas las punzonadoras Sunrise tienen un modo de baja presión, es decir, al ajustar (reemplazar) el punzón/matriz, para verificar las holguras, se baja el cilindro hidráulico con el punzón instalado con la mínima presión y velocidad posible, así, si el Si la herramienta se instala incorrectamente, no se romperá.

- Posibilidad de utilizar herramientas especiales para realizar operaciones: corte de esquinas, listones, varillas, corte de ranuras.

Punzonadoras hidráulicas de la empresa Sunrise (Sunrise) -Este es un equipo de calidad verdaderamente impecable. Sunrise es uno de los tres mayores fabricantes de prensas cizallas, punzonadoras y sistemas de automatización del mundo, con una producción anual de unas 2.000 máquinas. Puede leer más sobre Sunrise y sus ventajas frente a otras empresas competidoras en la sección “ACERCA DE LA COMPAÑÍA”.

| Perforar agujeros en hoja y tira. | corte de hojas y rayas. | corte de esquina (derecho) | Rectangular cortando una ranura. |

||||

| Perforar agujeros en esquina y canal. | Doblado de láminas y rayas. | corte de barras (derecho) | Triangular cortando una ranura. |

||||

| Perforar agujeros en la tubería. | Doblado de esquinas. | corte de canales (derecho) |

Explicación de la abreviatura en el nombre de las punzonadoras hidráulicas PM.:

- PM.= "PunchMachine", es decir, una máquina para perforar agujeros.

- 55 (dígito) - fuerza del cilindro hidráulico de punzonado (toneladas).

- T(LT/XT)- profundidad de la boca de la cama (distancia desde el punzón hasta la cama). "T" = 310 mm, "LT" = 510 mm, "XT" = 760 mm.

- Ejemplo: El modelo PM-80LT significa una punzonadora con una fuerza de 80 toneladas y una profundidad de garganta de 510 mm.

Punzonadora hidráulica PM-35T (LT/XT)- el más popular para trabajar cómodamente con láminas de hasta 10-12 mm, así como una amplia gama de surtidos (ángulo, canal, etc.). Con un diseño compacto y un cilindro hidráulico de alta velocidad, las prensas PM-35 son ideales para trabajos versátiles en cualquier área de producción.

Punzonadora hidráulica PM-55T (LT/XT)- excelente combinación de potencia media, alta velocidad y diseño compacto. Además de perforar agujeros, las punzonadoras le permiten doblar láminas/ángulos, cortar ranuras y cortar surtidos utilizando equipo adicional.

Punzonadora hidráulica PM-80T (LT/XT)- máquinas productivas de media potencia, con un diseño compacto. Trabajan cómodamente con espesores de pieza de hasta 20 mm. A menudo están equipadas con una mesa de alimentación CNC para mover automáticamente las hojas en bruto según un programa. Adecuado para una amplia gama de tareas de producción.

Punzonadora hidráulica PM-120LT/XT- máquinas potentes con una profunda apertura del lecho. Trabajan cómodamente con espesores de pieza de hasta 20 - 25 mm. Para mover chapas pesadas, suelen estar equipadas con una mesa de alimentación controlada por CNC. Popular en la producción de estructuras metálicas.

5,00 /5 (100,00%) 4 votados

Perforación de agujeros. Prensa punzonadora.

Punzón y matriz.

Al perforar agujeros, el papel de la cuchilla móvil superior lo desempeña el punzón (sello), y el cuchillo inferior estacionario lo desempeña la matriz (sello). El proceso de formación de agujeros y las partes de trabajo del dispositivo de perforación se muestran en la Fig. 1.

El extremo del punzón que entra en la matriz y el orificio en la matriz tienen forma de cono truncado con el vértice hacia arriba. Los bordes cortantes del punzón y la matriz tienen ángulos de 99°, el ángulo de bisel es de 1°. Con esta forma del punzón se reduce la fricción al atravesar el metal que se está perforando. Con la forma cónica del orificio de la matriz, el metal extruido cae fácilmente del orificio de la matriz.

Figura 1. Punzonado de metales:

1 – puñetazo; 2 – matriz.

Los punzones y matrices están hechos de acero al carbono para herramientas y se hacen intercambiables, es decir, se fabrican de acuerdo con ciertos estándares.

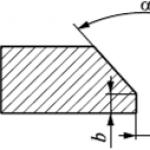

Para perforar un agujero, la hoja se coloca de modo que el núcleo A . entregado en la hoja al hilvanar, quedó exactamente debajo del cono del punzón. Luego se enciende el punzón que, presionando la hoja entre el filo en la matriz y el filo b punzón, astillas de metal.

Portador de palanca y tornillo.

Los agujeros se presionan manualmente mediante prensas y prensas de palanca. Se utilizan dos tipos de osos: de palanca y de tornillo. El soporte del tornillo (Fig. 2, a) tiene la apariencia de un soporte de acero y puede ser forjado o fundido. En el extremo inferior del soporte hay una matriz fija y por su extremo superior pasa un tornillo con un punzón. La lámina se coloca entre la matriz y el punzón de manera que la punta del punzón encaje en el hueco marcado por el núcleo. Luego gire el tornillo 1 manejar 2 . El punzón corta el metal y perfora un agujero. El trabajo requiere mucha fuerza, por lo que se utilizan osos para perforar agujeros de pequeño diámetro y en láminas de pequeño espesor.

Figura 2. Medvedka:

un tornillo; 1 – tornillo; 2 – mango; 3 – soporte (carcasa); 4 – hoja; 5 – puñetazo; 6 – matriz;

b – palanca; 1 – tornillo; 2 – palanca; 3 – soporte (carcasa).

El portador de la palanca está más avanzado (Fig. 2, b). Medvedka tiene un tornillo 1 con cortes a izquierda y derecha. La tuerca inferior del tornillo está conectada mediante una palanca al punzón. A medida que el tornillo gira, la palanca se mueve y el punzón corta el metal, creando un agujero.

Los medvedkas son poco productivos y no se utilizan para la producción en masa. Normalmente, los martillos se utilizan durante los trabajos de reparación para perforar una pequeña cantidad de agujeros.

Punzonadora manual. Prensa de palanca manual.

Las prensas de punzonado y de palanca manuales también funcionan según el mismo principio que el portador. Al perforar agujeros en láminas delgadas, las prensas manuales y de palanca se pueden comparar con las prensas eléctricas en cuanto a productividad y eficiencia.

Prensas punzonadoras. Diseños y principio de funcionamiento.

Las punzonadoras accionadas para perforar agujeros, utilizadas en talleres de reparación, se fabrican soldadas, con bastidores soldados de fundición o acero fundido. La mayoría de las veces se hacen dobles, porque así son más compactos y ocupan menos espacio. Delante de las punzonadoras se instala una mesa de chapa de acero que sirve de soporte para las chapas que se procesan. Las mesas de punzonado constan de un caballete con ruedas. Los rodillos tienen ranuras para el estante vertical de la esquina. Las punzonadoras se fabrican con mayor frecuencia con una transmisión por correa de un motor eléctrico y, con menos frecuencia, hidráulicamente.

Además de las punzonadoras, los talleres de reparación utilizan punzonadoras automáticas para perforar agujeros.

Para perforar agujeros, cada hoja está premarcada o marcada. En las punzonadoras automáticas, la hoja se divide automáticamente en el número necesario de partes iguales. En este caso, la chapa enderezada se fija a una mesa que se desplaza a lo largo de la máquina. La mesa de la máquina se puede detener en cualquier lugar mediante un interruptor automático accionado por un accionamiento eléctrico.

Para obtener el número requerido de divisiones, solo se aplican a la hoja cuatro puntos de las esquinas (en las que se colocan los núcleos) y líneas centrales. La hoja se instala primero con un núcleo de esquina contra el puntero asociado con el dispositivo de indexación, y el soporte de la máquina la mueve a otro punto de esquina en la misma línea central, determinando automáticamente la distancia entre ellos. Luego el soporte vuelve a su posición original, el divisor se ajusta a un cierto número de divisiones según el número de agujeros necesarios y la máquina perfora los agujeros.

También se perforan los agujeros restantes de la hoja.

Los grandes agujeros (para alcantarillas, tuberías, etc.) en el centro de la lámina se forman mediante ranurado. Para reducir el procesamiento posterior del borde del agujero, al punzón se le da una sección transversal rectangular con esquinas redondeadas.

Los bordes del orificio procesado con un punzón de este tipo tienen el contorno correcto sin protuberancias, no es necesario recortarlos con un cincel, solo se liman con una lima.

Fig. 3. Dispositivo para cortar agujeros para tubos de llama.

Recientemente, se han creado grandes agujeros mediante corte de gas. Los orificios para las tuberías, cuyas paredes deben tener una superficie lisa, se perforan con un dispositivo especial (Fig. 3).

Una punzonadora es un equipo para el conformado en frío de metales.

Se utiliza principalmente para perforar diversos agujeros en chapa.

El principio de funcionamiento se basa en la conversión de energía externa en energía potencial mediante transmisión al actuador, mientras que el metal se separa mediante presión mediante una herramienta móvil que desplaza el material con respecto a una herramienta estacionaria. Dicho equipo es manual, que a su vez se divide en palanca-tornillo e hidráulico.

En las prensas manuales se perforan agujeros de no más de 20 mm. en metal de hasta 20 mm de espesor. La principal ventaja es que, gracias a su reducido tamaño, son fáciles de trasladar. Hay equipos de accionamiento (mecánicos) basados en un eje de manivela (excéntrico).

Las punzonadoras mecánicas vienen en tipos verticales y horizontales. Se utilizan para acelerar el proceso de perforación de piezas estructurales que se fabrican en masa y en serie. Pueden tener una gran cantidad de agujeros y punzones en la matriz.

Según el diseño, las prensas perforadoras se dividen en de un solo sello, de dos sellos, de cuatro sellos y de varios sellos. No todas las prensas mecánicas tienen el mismo rendimiento.

En una máquina curvadora de chapa equipada con herramienta multiestampado, los punzones trabajan por pasos y gracias a ello se puede obtener una mayor productividad que en otras.

Para la producción en masa, se utiliza la perforación en fotocopiadoras verticales con una mesa duplicadora. Estos últimos están diseñados para perforar agujeros de cualquier forma y ubicación arbitraria.

Diseño

El diseño de la prensa perforadora consta de un marco vertical donde en la superficie de trabajo inferior hay una matriz para el punzón y el punzón en sí se fija encima de la matriz en un deslizador que recibe el movimiento de una excéntrica y realiza movimientos alternativos en guías especiales. .

Existen punzonadoras con control de programa, que están diseñadas con una mesa que se mueve en direcciones perpendiculares y un cabezal de torreta, cuyo mecanismo está equipado con un accionamiento que coloca programablemente la herramienta en la posición de punzonado.

Una punzonadora hidráulica permite doblar láminas, tiras y varillas de materiales de paredes gruesas. La gama de trabajos se puede ampliar comprando equipo adicional. Esto le permitirá cortar rejillas de ventilación, perforar orificios de varios diámetros, procesar bordes de tuberías y formar piezas metálicas con alta precisión.

Las punzonadoras hidráulicas ayudan

- aumentar significativamente el volumen de producción,

- realizar trabajos bastante complejos con metal,

- No detenga el proceso de producción al pasar de la producción de una pieza a otra.

Punzonadoras hidráulicas Sahinler: descripción

- En los modelos HRM 65, 85, 115 y 175, el número indica la fuerza aplicada en la producción de una pieza. El espesor del material que se está perforando depende del valor de este indicador.

- HRM 65, 85 y 115 DP cuentan con dos mesas de trabajo independientes.

- Los HPM 65, 85, 115, 175 CNC son ideales para perforar agujeros en lugares marcados con precisión en chapa en coordenadas X e Y.