¡En stock!

Protección radiológica al soldar y cortar. Gran elección.

¡Entrega en toda Rusia!

Armar y preparar círculos. Antes de la instalación en la máquina, se deben comprobar las ruedas para garantizar que su dureza y tamaño de grano correspondan a los valores especificados en el mapa tecnológico. Cada círculo debe inspeccionarse y comprobarse cuidadosamente golpeándolo ligeramente con un martillo de madera en busca de grietas (el sonido debe ser claro, sin ruido).

Las ruedas 1 (Fig. 9.16) deben ensamblarse en el mandril 2 de acuerdo con el plano de instalación de la máquina rectificadora. El montaje del círculo en el mandril debe ser sencillo, sin necesidad de fuerza, para evitar que se rompa. El espacio entre el asiento, el mandril y el diámetro del orificio circular debe ser de 0,3...0,5 mm; la desviación de la perpendicularidad de los extremos del círculo a su eje no debe exceder los 0,15 mm (en la periferia de un círculo con un diámetro de 500...600 mm), lo que se logra girando los extremos del círculo, manteniendo dimensiones A, B, C y D. Entre el círculo y la brida es necesario colocar juntas de cartón engrasadas de 4 a 1 mm de espesor; Al fijar los círculos a la placa frontal mediante bridas, es necesario que éstas estén exactamente centradas. Para evitar la deformación de las bridas y la destrucción del círculo al montarlo en la placa frontal, las tuercas 3 deben apretarse alternativamente (180° desde lados opuestos).

Prueba de resistencia. Antes de trabajar en la máquina, se prueba la resistencia de las ruedas mediante una prueba de rotación a alta velocidad. Para ello, se fabrican máquinas especiales que proporcionan velocidades de rueda 1,5 veces superiores a la velocidad de funcionamiento. Las pruebas deben realizarse con un retraso de tiempo a la velocidad de prueba especificada. El modo de prueba está automatizado. El control se realiza desde el mando a distancia. El círculo se prueba según un programa determinado: aceleración, mantenimiento a la velocidad de prueba y frenado hasta detenerse por completo. La velocidad de rotación se controla de forma continua. Los bancos de pruebas están equipados con dispositivos de elevación y montaje. El círculo se coloca sobre las bridas y se debe prestar atención a que el espacio entre el orificio interior del círculo y los diámetros de montaje de las bridas sea uniforme en toda la circunferencia.

Círculos de equilibrio. Para garantizar el rectificado de piezas con alta precisión y sin vibraciones, las ruedas ensambladas con la placa frontal deben estar equilibradas. Cuando se trabaja con una rueda desequilibrada, la superficie mecanizada se vuelve facetada y ondulada, y los soportes del husillo se desgastan rápidamente. Las razones del desequilibrio de la rueda pueden ser una distribución desigual de la masa en el cuerpo de la rueda, una ubicación excéntrica del orificio de montaje en relación con la superficie exterior de la rueda, falta de paralelismo y no perpendicularidad de los extremos, impregnación desigual de la rueda con refrigerante, instalación incorrecta - instalación no concéntrica de la rueda, etc.

Cuando el círculo está desequilibrado, se produce una fuerza centrífuga que provoca vibraciones. Con el rectificado a alta velocidad, el riesgo de ruptura de la muela debido a las fuerzas de corte disminuye, pero el riesgo de ruptura debido a la fuerza centrífuga aumenta.

La muela se equilibra fuera de la máquina rectificadora sobre soportes de equilibrio. El círculo, montado sobre un mandril, se monta sobre soportes: rodillos o discos cilíndricos (Fig. 9.17). Ambos dispositivos (Fig. 9.17, a, b) tienen un inconveniente común: un gran momento de fricción, que reduce la precisión del equilibrio. El uso del principio de "colchón de aire" hizo posible crear un diseño racional del dispositivo para el equilibrio estático (Fig. 9.18). La ventaja del dispositivo de “colchón de aire” es que el mandril con el círculo gira fácilmente bajo la influencia de un pequeño momento de fuerza. Para soltar del reposo un mandril con un círculo montado sobre rodillos cilíndricos, se requiere un par de torsión 7 veces mayor, y con discos, 40 veces mayor.

Las ruedas se fijan al eje de la máquina mediante una placa frontal, en cuyas ranuras finales se colocan pesos, segmentos para equilibrar las ruedas. El equilibrio se realiza cambiando la posición de tres pesos en el hueco anular de la brida de la muela. El círculo desequilibrado girará hacia abajo con su parte más pesada. Al mover pesos en la placa frontal, aseguran que el círculo permanezca inmóvil en cualquier posición sobre los soportes. A medida que la rueda se desgasta, su equilibrio puede verse afectado debido a la distribución desigual de la masa en el cuerpo de la rueda, por lo que es aconsejable volver a equilibrar la rueda. Para ello, se recomienda hacer girar la rueda a velocidad de funcionamiento durante 1...2 minutos, apagando el enfriamiento, para que el líquido no se acumule en los poros de la parte inferior de la rueda y no altere el equilibrio. .

En casos más críticos se utilizan balanzas. Con una cuidadosa fabricación de las piezas de equilibrio, la precisión del equilibrio se puede llevar a un desplazamiento residual del centro de gravedad de 5 micras. La duración media del equilibrio es de 15...20 minutos. Las básculas de equilibrado están diseñadas para equilibrar muelas con un diámetro de 200 a 600 mm. También se utilizan dispositivos para equilibrar ruedas directamente en la rectificadora.

Ajuste de centros rectificadores cilíndricos. Se recomienda realizar ajustes en la siguiente secuencia:

- comprobar el funcionamiento de todos los componentes de la máquina en modo de ajuste y eliminar posibles averías;

- establezca la velocidad del movimiento longitudinal del mecanismo de rectificado y realice (si es necesario instalar una nueva muela) un rectificado preliminar con la fotocopiadora apagada (generalmente dicho rectificado se realiza con un sustituto de diamante);

- equilibrar la muela y luego comprobar la calidad del equilibrio;

- editar la muela utilizando un dispositivo de copia (si es necesario);

- instalar centros en el cabezal y el contrapunto y verificar su alineación;

- instale el cabezal y el contrapunto a una distancia axial determinada;

- instale la pieza de trabajo en los centros (mandril) y verifique la confiabilidad de su fijación;

- comprobar la posición relativa del cabezal rectificador con la pieza de trabajo en las direcciones axial y radial;

- colocar topes para cambiar la dirección del movimiento de la mesa durante el rectificado longitudinal;

- establecer modos de procesamiento específicos;

- al rectificar piezas de trabajo largas, instale un apoyo estable (apoyos);

- instalar y ajustar un dispositivo de medición a un estándar para controlar el diámetro de la superficie exterior y controlar el ciclo de la máquina;

- realizar pruebas de rectificado de dos o tres piezas de trabajo, midiendo sus errores y ajustando la posición del cabezal rectificador y la configuración del dispositivo de medición;

- si los resultados del procesamiento de piezas de trabajo son positivos, instale un ciclo automático en la máquina y verifique el funcionamiento de la máquina procesando un lote de piezas de trabajo para garantizar la productividad y precisión requeridas.

Instalación y alineación de centros. Antes de instalar los centros, es necesario comprobar si hay muescas en los orificios cónicos de los ejes de los cabezales, deben limpiarse de suciedad y lubricarse con aceite. Comprueba los ángulos de los centros con una plantilla y el ajuste de los vástagos con pintura. La alineación de los centros debe determinarse mediante mandriles especiales 3 (Fig. 9.19) instalados en el cabezal 1 y el contrapunto 4. Verifique la posición de las superficies cilíndricas de los mandriles con el indicador 2 a lo largo de toda la generatriz del mandril. Si la desviación es superior a 0,01 mm, elimine las desviaciones de la alineación girando la culata delantera o desplazando la culata trasera.

Instalación de contrapunto. Coloque el contrapunto en la posición requerida y fíjelo firmemente a la mesa con dos tornillos de sujeción. La fuerza de presión de la pieza con el centro trasero debe ser moderada. Cuanto más ligera y fina sea la pieza, menor deberá ser este esfuerzo. Debe recordarse que una fuerza de sujeción excesiva provoca un rápido desgaste de los centros y, en consecuencia, un deterioro de la calidad del procesamiento. Una presión débil sobre la pieza también es inaceptable, ya que bajo la influencia de la presión de la rueda sobre la pieza, el centro trasero puede desplazarse y la precisión del procesamiento se verá afectada. Al rectificar piezas largas, establezca el número requerido de lunetas para evitar que la pieza se doble bajo la influencia de las fuerzas que surgen durante el procesamiento.

Luego debes ajustar y verificar el sistema de enfriamiento y filtrado del fluido de trabajo.

Detener colocación. Una vez instalada la pieza a lijar en los centros, es necesario comenzar a disponer topes para cambiar la dirección de movimiento de la mesa durante el rectificado longitudinal. Para establecer la posición relativa del círculo y la pieza en la dirección del eje de la pieza, se coloca una pieza de referencia en los centros de la máquina. Al cabezal rectificador se le da un movimiento de ajuste en la dirección del eje de la pieza. El extremo izquierdo de la pieza se suele utilizar como base, cuya posición permanece constante para cualquier longitud de la pieza. Para realizar pruebas durante el ajuste, encienda el motor eléctrico del cabezal de la rueda y las piezas, luego lleve la rueda a la pieza hasta que aparezca una chispa y mueva manualmente la mesa. Si la chispa es uniforme a lo largo de toda la pieza, entonces se puede activar la alimentación automática. Después de realizar varios movimientos, comprueba el diámetro de la pieza en ambos extremos y, si resulta cónica, comprueba la posición de la mesa.

Configuración de la máquina. Al configurar la máquina, debe utilizar el dial de alimentación cruzada existente, lo que facilita la configuración. Después de asegurarse de que la pieza gira a la velocidad requerida y que la posición de los topes de conmutación del recorrido de la mesa corresponde a la longitud de rectificado requerida, es necesario mover con cuidado la muela hacia la pieza hasta que aparezca una chispa. En esta posición, debe soltar el dial y, sin mover el volante de alimentación transversal, moverlo de modo que el número de divisiones entre la división cero en el cuerpo del mecanismo de alimentación transversal y la división cero del dial corresponda a la mitad. el margen para el diámetro de la pieza. Después de esto, después de asegurar el dial, puede procesar la pieza activando la alimentación automática, que se apaga mediante la parada de alimentación cruzada cuando las divisiones cero del dial y el cuerpo del mecanismo de alimentación transversal están alineadas. Dos o tres divisiones antes de la posición cero, es necesario comprobar el tamaño de la pieza para evitar la eliminación del exceso de metal y, si es necesario, realizar los ajustes pertinentes en la configuración. Al rectificar hasta el tope, es necesario ajustar periódicamente la posición de la rueda para compensar el desgaste.

Ajuste de dispositivos de medida y control. Los instrumentos de medición se instalan a lo largo de la parte de referencia en las posiciones de medición. Primero, se realiza un ajuste preliminar a lo largo del eje de la pieza y luego finalmente se coloca en la posición cero. Al configurar dispositivos con sistemas de palanca, es necesario ajustar de forma independiente las palancas horizontales y verticales. Después del ajuste final de los instrumentos de medición, es necesario fijar la posición de las unidades de modo que la fijación sea confiable y la posición relativa precisa ajustada de las partes y unidades del dispositivo se mantenga incluso después de su fijación.

Durante el proceso de rectificado de prueba, se debe comprobar el estado de la chispa a lo largo de la superficie del suelo mediante alimentación manual. Si la chispa es uniforme en toda su longitud, entonces se puede activar la alimentación automática. Después de rectificar la pieza, es necesario comprobar el diámetro de los muñones en los dos tramos más alejados. Si hay un cono, es necesario ajustar la posición de la mesa en el plano horizontal girando su parte superior con respecto a la inferior. Para controlar el ángulo de rotación durante el ajuste, utilice un dial especial o un dispositivo de ajuste con un indicador (Fig. 9.20). El dispositivo está unido a la mesa inferior de la máquina sobre un bloque 3 y tiene dos elementos giratorios 1 y 4, con la ayuda de los cuales el indicador 2 se instala en diferentes posiciones a lo largo de la altura y el ancho de la mesa de la máquina. Finalmente se comprueba la instalación de la mesa repitiendo el rectificado de prueba.

Para un dispositivo de medición neumático, son de gran importancia el ajuste correcto del dispositivo y la calibración adecuada de la escala del dispositivo de lectura, que se realiza de acuerdo con las normas. Para medir los orificios de escala, los instrumentos neumáticos se calibran mediante anillos de ajuste. El kit debe incluir al menos dos anillos de instalación correspondientes en tamaño a los diámetros máximos de la pieza que se está midiendo para la cual se está calibrando el dispositivo. Usando los anillos de ajuste, se aplican puntos de control a la escala del instrumento, los valores intermedios se obtienen dividiendo los segmentos entre los puntos; aplicado a lo largo de los anillos, en partes iguales, para obtener el precio de división requerido. El funcionamiento adecuado de un dispositivo neumático es importante para la precisión y confiabilidad de su funcionamiento.

Características de la instalación de rectificadoras de superficies.. La instalación de máquinas con una mesa rectangular y una placa magnética debe comenzar verificando el funcionamiento de los componentes de la máquina, así como verificando la capacidad de servicio de la placa magnética o del dispositivo para instalar y sujetar la pieza de trabajo. En caso de desviación de la planitud de la mesa y de la placa magnética, se deben rectificar hasta la desviación de planitud requerida según la hoja de datos de la máquina. Se recomienda realizar ajustes adicionales teniendo en cuenta las siguientes características.

Cuando utilice una placa magnética, coloque la(s) pieza(s) de trabajo en la placa, asegurándose de que cada pieza de trabajo se superponga a dos polos. Compruebe la fuerza de sujeción. Después de instalar la pieza de trabajo, encender la placa electromagnética y alimentar la mesa, la muela debe entrar en contacto gradualmente con las piezas de trabajo (para evitar su impacto).

Al instalar máquinas con mesa rectangular, coloque topes que cambien la dirección del movimiento de la mesa, asegurando al mismo tiempo el avance, que está determinado por el tamaño de la muela y el método de rectificado (periferia o extremo). Colocar topes que limiten el movimiento transversal del cabezal rectificador, procurando que el disco se extienda con respecto al borde del plato no más de 0,3 de su altura. Dependiendo de la longitud y velocidad del recorrido longitudinal de la mesa, establezca la frecuencia de los recorridos dobles. Establezca los valores requeridos de avances transversales y verticales. Instalar un dispositivo de medición y control que realice el ciclo de funcionamiento de la máquina y la detenga automáticamente al final del procesamiento.

Es difícil encontrar superficies metálicas de ciertos productos que no estén sujetas a procesamiento y conserven una superficie lisa después de la fundición del metal. Casi todo lo que está hecho de metal se somete a molienda. Esto se hace para lograr una superficie lisa y uniforme en todos los planos del producto de hierro. Anteriormente sólo existían herramientas manuales (papel de lija, muelas abrasivas, tornos). Pero como ese trabajo es difícil, decidimos idear máquinas automatizadas que hagan todo el trabajo automáticamente. Además de ellos, también crearon máquinas para el procesamiento doméstico de productos metálicos.

Cualquier equipo de rectificado tiene un propósito directo: procesar la superficie del metal para lograr uniformidad y suavidad en todos los lados de la pieza de trabajo o pieza de trabajo. Este equipo se puede utilizar para desbaste, acabado y acabado. Para moler Los nodos utilizan varios elementos abrasivos de varios tamaños y formas. Cada uno de ellos está diseñado para operaciones específicas. Con este equipo es posible realizar las siguientes operaciones de procesamiento de metales:

- Rectificado de superficies externas e internas de un producto metálico, que, a su vez, tienen una forma compleja y diversos propósitos.

- Afilado de herramientas de diversas formas y tipos.

- Mecanizado de piezas con plano dentado, así como productos con secciones roscadas.

- Corte de piezas fundidas de metales, así como su desbaste y rectificado de perfiles complejos.

- Realización de ranuras espirales y longitudinales en la superficie de varillas metálicas.

A continuación veremos qué tipos de rectificadoras existen para procesar superficies metálicas.

Tipos de rectificadoras de metales

Según el alcance y el área de aplicación, los equipos de molienda se dividen en 19 tipos y subtipos. Cada una de estas variedades está diseñada para realizar determinados trabajos en piezas metálicas.

Consejo: Antes de realizar trabajos de esmerilado en las superficies de productos metálicos, es necesario decidir la elección del equipo. De lo contrario, su pieza podría dañarse.

Echemos un vistazo más de cerca a cada uno de ellos a continuación:

Las unidades de molienda cilíndricas no tienen centros: el procesamiento de piezas metálicas se realiza según varios esquemas. El primer esquema se llama "on pass",

Sólo se procesa la superficie cilíndrica. El segundo esquema es el "método de corte". Se puede utilizar para mecanizar superficies cilíndricas, perfiladas y cónicas. En dos esquemas, el radio permitido es de 25 a 300 milímetros. Esta modificación no cuenta con centros de fijación de piezas.

Equipo de molienda de rodillos: este tipo de equipo es necesario para procesar rodillos mediante molienda.

Se procesan planos cilíndricos, perfilados y también cónicos. Las piezas se fijan en centros especiales ubicados en esta unidad de montaje.

Rectificadora para procesar cigüeñales: estas unidades se utilizan principalmente en empresas industriales. En él

El mecanizado del cigüeñal, tanto único como secuencial, se realiza mediante corte.

Por lo tanto, la superficie de los muñones de biela ubicados en el cigüeñal es lisa y limpia.

Rectificadoras de interiores: este tipo de equipo permite pulir orificios cónicos y cilíndricos de gran tamaño. Las rectificadoras de mesa están equipadas con la capacidad de procesar diámetros de 1 a 10 centímetros. En producción, estos diámetros alcanzan los 100 centímetros.

Unidad de rectificado de superficies: en este caso, el rectificado se realiza mediante el extremo o la periferia del abrasivo (muela abrasiva). Esta unidad tiene la capacidad de instalar equipos adicionales, lo que permite procesar piezas metálicas de configuraciones pesadas. Esta modificación puede tener procesamiento horizontal y vertical. También puede haber una o dos columnas.

Una unidad de rectificado de superficies que realiza el procesamiento en ambos lados (planos); una máquina de este tipo es capaz de rectificar varios planos simultáneamente, lo que aumenta su productividad. La pieza metálica se fija mediante un dispositivo de alimentación especial. El procesamiento puede ser horizontal o vertical. Lo que hace que esta máquina sea casi universal.

Equipo para rectificar piezas de guías: esta unidad procesa varias guías. La longitud de estas guías oscila entre 1000 y 5000 milímetros. Estas guías están equipadas con bancadas de máquinas, lugares de trabajo, correderas y diversas unidades agregadas. A lo largo de estas guías se mueven los bastidores de varias máquinas.

Consejo: Antes de elegir su futuro equipo, debe decidir no solo la elección de la unidad, sino también saber qué funciones realizará su dispositivo.

- Afiladoras universales: esta unidad ayuda a afilar herramientas. El diámetro máximo oscila entre 100 y 300 milímetros. Se procesan machos de roscar, avellanadores, escariadores, fresas y mucho más. En dicha unidad es posible instalar equipos adicionales, con los que será posible rectificar piezas de trabajo cilíndricas, así como realizar rectificado frontal e interno.

- El equipo está desbaste - rectificado - el principal punto de funcionamiento de esta máquina es el desbaste de la superficie del metal (digamos que esto es desbaste), luego se limpia la superficie mecanizada previamente (el llamado acabado). Para el trabajo se utilizan elementos abrasivos con un diámetro de 100 a 800 milímetros.

- Unidades de lapeado plano: la esencia del trabajo es el lapeado de piezas metálicas que tienen superficies tanto planas como cilíndricas. El trabajo utiliza elementos abrasivos (círculos) con diámetros de 200 a 800 milímetros. Como regla general, estas máquinas están ubicadas sobre mesas de trabajo. Esto se debe a que son de tamaño pequeño. Los hay tanto de una cara como de doble cara.

- Unidades de lapeado circular: el trabajo realizado en esta máquina es el lapeado de instrumentos destinados a realizar mediciones y calibraciones. El tamaño máximo permitido de los diámetros de las herramientas de calibración y medición oscila entre 50 y 200 milímetros.

- Unidades de pulido y pulido: es en esta unidad donde se procesan varios orificios, como orificios en válvulas, varias válvulas, superficies de sellado de accesorios, aberturas de válvulas, válvulas de compuerta, bridas y mucho más. El diámetro máximo permitido de estos agujeros es de 100 a 300 milímetros.

- Unidades de acabado y rectificado: la esencia del trabajo de este equipo es el acabado (el mismo rectificado) de piezas de metal, tales como:

- Huso

- Pistón y cigüeñal y mucho más.

- Equipo de pulido: el principal proceso de trabajo es el pulido de una pieza metálica. El elemento de trabajo para el trabajo es una cinta abrasiva o un elemento de pulido suave (círculo). Las piezas de trabajo se pueden procesar en configuraciones complejas.

- Equipos de bruñido: estas máquinas pertenecen a equipos tecnológicos complejos. El trabajo consiste en procesar la superficie del eje y varios agujeros. Se imponen los requisitos de calidad más estrictos al funcionamiento de dichos equipos. El equipo podrá incluir uno o más husillos en su diseño. Además, el procesamiento se puede realizar tanto interna como externamente.

- Equipos de molienda caseros: estas máquinas tienen una gran cantidad de diseños, pero todos tienen el mismo significado de trabajo: esto es molienda. Después de todo, no todo el mundo puede permitirse el lujo de comprar equipos costosos, pero es bastante sencillo fabricar su propia máquina que realice sólo las funciones que necesita. Las máquinas caseras son bastante compactas, por lo que puedes instalarlas de forma segura en tu garaje, en un cobertizo o en tu propio taller.

Además de los tipos de equipos de molienda anteriores, se dividen en tipos de materiales abrasivos:

- Máquina de cinta: al lijar se utiliza una cinta abrasiva (la llamada cinta sin fin).

- Máquina de discos: cuando se trabaja, se utiliza una muela abrasiva (o un disco de diferentes diámetros y tamaños).

- Caja de ritmos - con

Ahora que nos hemos familiarizado con la variedad de rectificadoras, podemos pasar al proceso de montaje de equipos rectificadores.

Diseño de una rectificadora de metales casera.

Las unidades de molienda caseras tienen un diseño bastante simple, ya que durante el montaje se utiliza una pequeña cantidad de piezas. Además, el alcance del trabajo es limitado. El caso es que los elementos abrasivos se instalan en tamaños pequeños. Veamos ahora el diseño de la máquina en sí, qué incluye y para qué está destinada cada una de sus piezas.

Para instalar una rectificadora sencilla necesitará:

- La cama es la base de la propia máquina, sobre la que se fija todo el conjunto. Como regla general, está hecho de aglomerado o madera maciza. Las dimensiones de un marco simple deben ser de 18x16 centímetros.

- La base de la máquina está hecha de una chapa de metal de 0,5 mm de espesor.

- Dos tambores con ranuras para abrasivo de cinta: puede comprar estas piezas por separado o puede hacer unas prefabricadas a partir de materiales de desecho (aglomerado y arandelas de metal más grandes que el diámetro del círculo central para que la cinta no salte de los tambores).

- Un motor eléctrico: también puedes comprar uno nuevo o pedirlo prestado de una lavadora vieja, ahorrando así tu presupuesto.

- Elementos de fijación para el tambor y el motor: estas piezas están hechas de esquinas y placas de metal.

- Máquina de soldar: le permite conectar sujetadores para el motor y el tambor abrasivo.

- Se necesitan elementos de fijación (pernos, tuercas) para fijar el marco a toda la unidad.

- Herramientas necesarias: son necesarias para ensamblar su unidad (pueden ser llaves del tamaño requerido, destornilladores, un martillo, etc.).

- Botón de arranque: es necesario para arrancar y detener el motor.

- El circuito eléctrico son los propios cables que van al enchufe, al botón de arranque y al motor.

Proceso de montaje de la máquina rectificadora.

El montaje no lleva mucho tiempo y no requiere mucho esfuerzo. Todas las partes y elementos anteriores simplemente están conectados entre sí de acuerdo con una secuencia determinada.

Consejo: antes de comenzar el montaje, asegúrese de decidir la elección de todas las piezas, materiales y herramientas. De lo contrario, tendrá que distraerse constantemente del montaje y es posible que algo se monte incorrectamente.

El primer paso es hacer la cama. Puedes llevar aglomerado o madera maciza. Se realiza un “stand” de 18x16 centímetros. Sobre esta cama se instala la base de la máquina, que es una plancha de hierro de 50x18 centímetros. El espesor de la lámina debe ser de aproximadamente 0,5 mm. Las piezas a las que se unirá el motor y el tambor se fijan a la chapa. Después de esto, se instalan el motor eléctrico y el tambor (tensor). Un tambor de rodillos similar está unido al motor. A continuación, se instala y tensa la cinta abrasiva. Cuando todo esté listo, solo queda alimentar tu máquina a la red eléctrica y ponerla a tierra.

Cuando todo esté hecho, puedes encender la máquina por primera vez y comprobar su correcto funcionamiento.

Consejo: Aunque la máquina es de tamaño pequeño, debe estar conectada a tierra para protegerla contra lesiones causadas por la corriente eléctrica.

Con el avance longitudinal se suelen rectificar superficies largas: superficies cilíndricas, cónicas o perfiladas; con avance cruzado - corto.

Sobre rectificadoras redondas Al procesar superficies cortas de piezas duras, a veces se utiliza el "método de procesamiento profundo", que consiste en que casi toda la capa de metal a eliminar se muele en una pasada de la muela con un pequeño avance longitudinal ( 1-5 mm por revolución de la pieza de trabajo).

A continuación se realiza el rectificado final del modo habitual, con avance longitudinal o por inmersión.

El rectificado por inmersión es el método más productivo de rectificado cilíndrico de precisión. En este caso, el ancho del círculo debe ser suficiente para cubrir toda la superficie a tratar. El círculo avanza sólo en dirección radial. De esta manera se pueden lijar las superficies moldeadas. Con varias ruedas funcionando simultáneamente, se pueden pulir superficies individuales de diferentes diámetros (Fig. 62).

A diferencia del rectificado en máquinas sin centros, se realiza fijando la pieza entre centros, en un mandril o en un dispositivo especial.

El rectificado es el método más común para el procesamiento final de superficies de cuerpos giratorios, cuya precisión debe corresponder a la clase 2 y la limpieza de la superficie a la clase 8-9.

En el caso del rectificado fino, incluso en condiciones de producción en masa, la precisión económica del procesamiento corresponde a la 1.ª clase de precisión, y la limpieza del procesamiento fácilmente alcanzable corresponde a la 10.ª clase.

La molienda fina se caracteriza por las siguientes características:

1) utilizar muelas abrasivas suaves de grano fino;

2) pequeña profundidad de corte (hasta 0,005 mm);

3) baja velocidad de rotación de la pieza (2-10 m/min),

4) alta velocidad de rotación de la muela (más de 10 m/seg);

Un tope móvil 3, presionado contra la superficie de trabajo por un resorte, está conectado a una varilla 4. Cuando el diámetro de la superficie de trabajo disminuye durante el proceso de rectificado, la varilla 4 desciende y mueve el bloque 6, actuando sobre la placa 5. Esta placa tiene dos contactos, los mismos contactos están disponibles en los brazos oscilantes 7 y 10, cuya posición se regula mediante los tornillos 9 y 8.

Un tope móvil 3, presionado contra la superficie de trabajo por un resorte, está conectado a una varilla 4. Cuando el diámetro de la superficie de trabajo disminuye durante el proceso de rectificado, la varilla 4 desciende y mueve el bloque 6, actuando sobre la placa 5. Esta placa tiene dos contactos, los mismos contactos están disponibles en los brazos oscilantes 7 y 10, cuya posición se regula mediante los tornillos 9 y 8.

Cuando durante el proceso de rectificado se alcanza el tamaño especificado de la superficie a procesar, los contactos se abren, en cuyo caso el avance transversal de la muela se detiene automáticamente.

Para facilitar el ajuste del tamaño del dispositivo, hay un indicador 12. Las lámparas de señalización 11 proporcionan un seguimiento del momento en que se alcanza el tamaño requerido de la superficie a tratar.

La automatización completa del ciclo de procesamiento en rectificadoras cilíndricas se realiza mediante dispositivos de carga. El dispositivo de carga, que se muestra en la Fig. 64, a, consta de una bandeja de carga superior 1, un tambor de rueda dentada de descarga inferior 3, un cilindro hidráulico 4 y palancas 5 del mecanismo de carga.

Las bandejas de carga y descarga 2 tienen cortadores 6, conectados entre sí por varillas 8, que son presionadas por resortes 7 para que las piezas de trabajo en las bandejas queden sujetas por los cortadores y no les permitan descender por la pendiente de la bandeja.

En la Fig. 64, el dispositivo se muestra en una posición en la que las palancas 5 del mecanismo de carga con la ayuda de un cilindro hidráulico debajo de los talones hacia arriba y la rueda dentada del tambor de carga 3 se llevan a la bandeja superior 1 para agarrar la pieza de trabajo. En este caso, el tambor presiona la varilla 8, hace girar los cortadores 6 y las piezas de trabajo colocadas en la bandeja, avanzan un paso. La pieza de trabajo frontal cae sobre el diente del tambor de carga de la rueda dentada 3.

En la Fig. 64.6 el dispositivo se muestra en una posición donde las palancas 5 están hacia abajo, la pieza de trabajo se mueve a la línea de los centros de la máquina. En esta posición, la pieza de trabajo se sujeta entre los centros de la máquina rectificadora moviendo el contrapunto

En la Fig. 64, el dispositivo se muestra en la tercera etapa de operación después del pulido, cuando las palancas 5 están en la posición media y el tambor de la rueda dentada 3 se lleva al riel de la bandeja inferior 2. En esta posición, el final de la palanca 5 presiona la varilla 8, hace girar las cuchillas 6 de la bandeja inferior, las piezas de trabajo en la bandeja inferior se mueven un paso de los dientes de la rueda dentada hacia adelante y la pieza de trabajo más externa sale rodando de la bandeja.

Con este dispositivo, el trabajador, que debe colocar las piezas sobre los carriles de la bandeja superior, atiende simultáneamente varias máquinas, que pueden integrarse en líneas automáticas.

La figura 65 muestra un diagrama del ciclo automático de una máquina con un dispositivo de carga. La pieza de trabajo se alimenta desde el cargador 1 mediante el mecanismo de carga 2 y se sujeta automáticamente en los centros. La muela abrasiva 3 y el soporte de medición 4 se llevan rápidamente al superficie a procesar (esquema I) Luego se realiza el desbaste (Esquema II), cambiando los modos y terminando el rectificado (Esquema III), retirando la muela y el soporte de medición de la superficie mecanizada (Esquema IV), liberando la pieza del centros y extracción (Esquema V), rectificado de la rueda (Esquema VI), retirada del mecanismo gobernante del círculo (esquema VII) Cuando se procesa la última de las piezas del primer almacén, la máquina se apaga automáticamente.

La instalación de la máquina elimina automáticamente las piezas 1 y 2 con diferentes tolerancias y una forma inaceptablemente irregular antes del procesamiento.

Anterior Siguiente

A categoría:

Rectificadoras

Dispositivo para procesamiento en rectificadoras cilíndricas.

En las rectificadoras cilíndricas, en la mayoría de los casos, la pieza de trabajo se monta sobre centros fijos. En la Fig. 1, y se muestra la forma del orificio central con una generatriz rectilínea del cono portante. La precisión de la instalación de una pieza durante el procesamiento depende de la precisión de la forma y posición de los centros de empuje de la máquina y de las superficies de apoyo de los orificios centrales de la pieza (o mandril). Cuando los ejes de los conos están desalineados y hay errores en su forma, inevitablemente se produce un ajuste incompleto de las superficies de carga de los orificios de la pieza de trabajo a los centros de empuje de la máquina, lo que provoca un desgaste desigual y una rotación irregular debido a la brusca naturaleza del movimiento espacial de la pieza de trabajo, lo que conduce a errores en la forma de las superficies mecanizadas. Los mejores resultados se logran con agujeros centrales; con una generatriz convexa. Las ventajas de los orificios centrales de esta forma son la insensibilidad a los errores angulares, una mejor retención del lubricante, menores errores de instalación y una mayor precisión de procesamiento. Sin embargo, ni siquiera con ellos se eliminan los errores que surgen cuando los ejes de los agujeros centrales de la pieza y los centros de la máquina no están alineados. Estos errores se eliminan con la forma esférica de los centros de empuje de la máquina, ya que los dos centros esféricos son siempre coaxiales, la zona de contacto de los centros de la máquina y los orificios centrales de la pieza permanecen constantes durante el procesamiento, y su forma y dimensiones permanecen sin cambios.

Arroz. 1. Formas de los agujeros centrales

Un rasgo característico de la instalación de una pieza en los centros de tope esféricos de una máquina es que la pieza realiza un movimiento de rotación simple en el espacio en lugar de un movimiento complejo de salto cuando se instala en centros de tope cónicos. Dichos centros excluyen la posibilidad de contacto puntual. Los centros esféricos tienen mayor durabilidad y buena lubricidad: el efecto capilar ayuda a retener el lubricante cerca de la superficie esférica.

Para transmitir el movimiento de rotación del husillo de la máquina a la pieza instalada en los centros, se utiliza una abrazadera de accionamiento. Una de las fuentes de errores de forma en la sección transversal de una pieza es el impulsor de un solo brazo, ampliamente utilizado, que transmite el par de la máquina a la pieza". Se puede reducir la falta de redondez de una pieza utilizando extremos dispositivos de accionamiento. En la Fig. La Figura 2 muestra una placa frontal de accionamiento montada en una máquina rectificadora cilíndrica. El dispositivo dispone de al menos dos levas de accionamiento. En uno de los extremos de la pieza se realizan varios huecos de accionamiento en forma de ranuras de cuña o huecos cónicos. Las levas de accionamiento, cuya parte de trabajo corresponde a la forma de los rebajes de accionamiento, entran en los rebajes de accionamiento de la pieza y transmiten el par desde la máquina a través de su superficie. La precisión de la ubicación de los huecos del conductor entre sí y con respecto al orificio central se logra extruyendo este último simultáneamente con los huecos del conductor con una herramienta.

Arroz. 2. Dispositivo de conducción final

El uso de dispositivos de accionamiento final reduce simultáneamente el costo del tiempo auxiliar y permite procesar la pieza en toda su longitud sin volver a fijarla. El procesamiento de piezas montadas en centros de tope esféricos de la máquina garantiza un aumento en la precisión de la forma de las piezas en comparación con el procesamiento en centros de tope cónicos de la máquina. Se logra aumentar la precisión de la forma de las piezas eliminando la influencia de las imprecisiones en la posición relativa de los orificios centrales de la pieza y la posición relativa de los centros de la máquina. Cuando se transmite par desde la máquina a una pieza a través de mandos finales, también ayuda a mejorar la precisión de la forma de la pieza debido a la aplicación simétrica de la fuerza circunferencial.

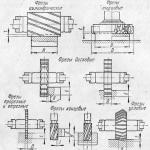

Arroz. 3. Mandriles rígidos:

a - instalación a lo largo de un cono, b - con fijación al final, c - con arandela

En las rectificadoras, las piezas suelen estar montadas sobre un mandril: centro y voladizo. Los mandriles se dividen en rígidos, expansibles, con elementos deslizantes, con expansión hidráulica o hidroplástica. Los mandriles rígidos se muestran en la Fig. 65. La pieza se coloca en el mandril desde el lado del cono receptor, se avanza a lo largo de la parte cilíndrica y se calza en el cono, para lo cual se golpea el extremo izquierdo del mandril contra un revestimiento de madera. Si el orificio de la pieza no es exacto, se fija al final. Al procesar piezas cortas, se pueden montar varias piezas en un mandril, asegurándolas con una tuerca. Si el diámetro de la tuerca es menor que el diámetro del orificio de la pieza de trabajo, se coloca una arandela partida debajo de la tuerca. Para soltar la pieza se afloja ligeramente la tuerca, se retira la arandela y se retira la pieza del mandril a través de la tuerca. Para tales mandriles, las roscas se fabrican con un paso grande. La conicidad del mandril depende de la longitud de la pieza. Cuanto más largo sea el agujero, más pequeña debe ser la conicidad del mandril y viceversa. Esto hace que sea más fácil colocar y quitar la pieza. Para reducir el tiempo auxiliar durante el trabajo se utilizan dos mandriles. Mientras en uno se procesa, en el otro se fijan piezas.

Mandriles expansibles. Al procesar piezas de paredes delgadas, el uso de mandriles rígidos puede provocar una distorsión de la forma de las piezas, en estos casos se utilizan mandriles expansivos. En los mandriles de pinza, una pinza con ranuras longitudinales, que se mueve con la ayuda de una tuerca a lo largo del cono, abre y fija elásticamente la pieza. El pasador evita que gire y la tuerca sirve para presionarlo hacia afuera al retirar la pieza.

Mandriles deslizantes. En la Fig. La figura 5 muestra un mandril de bolas en voladizo para piezas cortas. El separador tiene seis orificios con bolas de 6-10 mm de diámetro, que están en contacto con el cono del cuerpo del mandril. El movimiento axial del separador en el mandril se realiza mediante un tornillo a través de un manguito deslizante al que está fijado el separador. Cuando las bolas se mueven y separan, la pieza se centra y al mismo tiempo se presiona contra el tope axial. Para un centrado preciso es necesario que las bolas no difieran en diámetro en más de 2 micras y que los conos de instalación y centrado sean coaxiales. Los mandriles de bolas pueden sujetar piezas con diferencias de diámetro de hasta 5 micras.

Mandriles con abrazadera plástica hidráulica o hidráulica. Los mandriles son más fáciles de acomodar imprecisiones en la forma del orificio, lo que resulta en un centrado más preciso de la pieza. La pieza se sujeta en dichos mandriles debido a la deformación de un cilindro de paredes delgadas, que está bajo una presión uniforme desde el interior. Se utiliza líquido o plástico para crear presión. Los mandriles se dividen en dos tipos: A y B. El tipo A es para diámetros de 20 a 40 mm, el tipo B es para diámetros de más de 40 mm. Sobre el cuerpo se presiona un casquillo de centrado que se fija con un tornillo. El espacio entre el cuerpo y el casquillo está lleno de hidroplástico. La fuerza de sujeción la transmite el émbolo a través del tornillo. Los mandriles tipo A tienen un orificio para la salida del aire, que se cierra con una junta y un tornillo. La precisión de centrado del mandril con hidroplasto depende de la precisión de fabricación del cuerpo y del manguito.

Arroz. 4. Mandril expansible

Arroz. 5. Mandril deslizante

Arroz. 6. Mandriles con hidroplasto

Arroz. 7. Mandril flotante autoblocante

Portabrocas con pinza de rodillo. El mandril se utiliza para sujetar piezas cilíndricas en la superficie exterior. El cuerpo del mandril tiene una brida con correa de centrado y orificios para fijar la máquina a la placa frontal. La parte de trabajo del mandril tiene una superficie cónica exterior y un orificio estrictamente concéntrico con la correa en la que se inserta la pieza de trabajo. El anillo de apriete está taladrado en forma cónica de acuerdo con la conicidad del cuerpo. Entre el cuerpo y el anillo de sujeción hay un separador con rodillos ubicados en un ligero ángulo con respecto al eje del cartucho. Para proteger los rodillos de la suciedad y los líquidos, a ambos lados del separador se encuentran anillos de fieltro que se sujetan mediante anillos partidos de metal. Estos mismos anillos, entre los cuales está encerrado el separador (con cierta holgura), impiden la extracción espontánea del anillo de sujeción.

Este artículo describe Configuración de una rectificadora cilíndrica- instalación inicial en una posición determinada de la pieza de trabajo, dispositivo, herramienta, mecanismos de trabajo de la máquina, así como modos de funcionamiento y secuencia de acciones de los órganos ejecutivos de la máquina, que garantizan la producción de productos.

Relevancia del tema.

Para evitar los tipos más comunes de defectos durante el rectificado cilíndrico externo, es necesario conocer las causas de su aparición y las medidas para prevenirlos y eliminarlos.

Por montaje de una rectificadora nos referimos a la instalación inicial en una posición determinada de la pieza de trabajo, dispositivo, herramienta, mecanismos de trabajo de la máquina, modos de funcionamiento y secuencia de acciones de los órganos ejecutivos de la máquina, asegurando la producción de productos.

La instalación de rectificadoras automáticas consta de los siguientes pasos:

- comprobar el funcionamiento de todos los componentes de la máquina en modo de ajuste y eliminar posibles averías;

- ajustar la velocidad del movimiento longitudinal del mecanismo de rectificado y el rectificado preliminar (si es necesario instalar una muela nueva) con el dispositivo de copiado apagado (generalmente dicho rectificado se realiza con un sustituto de diamante);

- equilibrar la muela y comprobar la calidad del equilibrio;

- rectificar la muela con un dispositivo copiador (si es necesario);

- instalar centros en el cabezal y contrapunto y comprobar su alineación;

- instalación del cabezal y el contrapunto a una distancia axial determinada;

- instalación de la pieza de trabajo en los centros (mandril) y verificación de la confiabilidad de su fijación;

- comprobar la posición relativa del cabezal rectificador con la pieza de trabajo en las direcciones axial y radial;

- colocación de topes para cambiar la dirección del movimiento de la mesa durante el rectificado longitudinal;

- establecer modos de procesamiento específicos;

- al rectificar piezas de trabajo largas, instale un apoyo estable (apoyos);

- instalación y ajuste de un dispositivo de medición a un estándar para controlar el diámetro de la superficie exterior y controlar el ciclo de la máquina;

- rectificado de prueba de dos o tres piezas de trabajo, midiendo su error y ajustando la posición del cabezal rectificador y configurando el dispositivo de medición;

- si los resultados del procesamiento de piezas de trabajo son positivos, instale un ciclo automático en la máquina y verifique el funcionamiento de la máquina procesando un lote de piezas de trabajo para garantizar la productividad y precisión requeridas.

El trabajo asociado con la restauración de la configuración inicial se llama reajuste de la máquina. La configuración de cada máquina es diferente y depende de las características de diseño de la máquina y del proceso de procesamiento de la pieza. A continuación se ofrecen instrucciones generales para configurar una rectificadora cilíndrica al instalar piezas en centros.

Primero que nada es necesario instale el cabezal y el contrapunto a lo largo de la pieza de trabajo. Se pueden instalar en cualquier lugar de la mesa de modo que el centro de la pieza coincida con el eje de rotación de la parte superior de la mesa. Esto facilitará colocar la mesa en un ángulo determinado al lijar superficies cónicas. Al procesar un lote grande de piezas durante mucho tiempo, cuya longitud es significativamente menor que la distancia máxima entre centros, es aconsejable reorganizar el cabezal y el contrapunto en la mesa de la máquina de vez en cuando. Esto permite mantener la precisión de la máquina durante mucho tiempo debido a una distribución más uniforme del desgaste en la mesa y las guías de la cama.

Luego instale centros de empuje. Al instalar los centros, el eje del cabezal y los orificios de la pluma del contrapunto deben estar secos y limpios. Antes de instalar la pieza en la máquina, es necesario comprobar cuidadosamente si hay algún daño en las superficies de trabajo de los centros de empuje. Sólo después de esto comienzan a alinear los centros de la máquina. Para ello se desplaza el trasero hacia el clavijero y, si los centros no coinciden, girando el clavijero hacia la derecha o hacia la izquierda desde cero, los centros coinciden.

El centro trasero debe sobresalir de la pluma en una cantidad correspondiente a una vez y media la altura del círculo. El portabrocas para girar la pieza se ajusta con el centro delantero estacionario. Al rectificar piezas cilíndricas, la mesa giratoria se coloca en la posición cero.

Siguiente instalación contrapunto. La fuerza de presión de la pieza con el centro trasero debe ser moderada. Cuanto más ligera y fina sea la pieza que se está lijando, menor debe ser esta fuerza. Debe recordarse que una fuerza de sujeción excesiva provoca un rápido desgaste de los centros y, en consecuencia, un deterioro de la calidad del procesamiento. Una presión débil sobre la pieza también es inaceptable, ya que bajo la influencia de la presión de la rueda sobre la pieza, el centro trasero puede desplazarse y la precisión del procesamiento se verá afectada.

Al rectificar piezas largas, se instala el número necesario de lunetas para evitar que la pieza se desvíe bajo la influencia de las fuerzas que surgen durante el rectificado.

Luego debe ajustar y verificar el sistema de enfriamiento y limpieza (filtración) del fluido de trabajo y editar la rueda. Si el círculo es nuevo, primero se equilibra cuidadosamente, después de lo cual se seleccionan y configuran la velocidad de rotación de la pieza y la velocidad de la mesa de acuerdo con el mapa tecnológico.

Una vez instalada la pieza a lijar en los centros, es necesario comenzar a disponer topes para cambiar la dirección de movimiento de la mesa durante el rectificado longitudinal. La comprobación de la corrección de su colocación se realiza moviendo la mesa manualmente. Los topes instalados en la ranura de la máquina deben estar bien sujetos para evitar que se muevan durante el rectificado.

Para la siguiente etapa (pasos de prueba durante la configuración), encienda el motor eléctrico del cabezal de la rueda y la pieza de trabajo, luego lleve la rueda a la pieza de trabajo hasta que aparezca una chispa y mueva manualmente la mesa. Si la chispa es uniforme a lo largo de toda la pieza, entonces se puede activar la alimentación automática. Después de realizar varias pasadas, comprobar el diámetro de la pieza en ambos extremos, y si resulta cónico comprobar la posición de la mesa y procesar la pieza nuevamente.

Al configurar una rectificadora cilíndrica, es necesario utilizar el dial de avance transversal existente, lo que facilita la configuración. Para determinar la cantidad de margen para el rectificado, se debe medir la pieza antes de instalarla en la máquina. Después de asegurarse de que la pieza gira a la velocidad requerida y que la posición de los topes de conmutación del recorrido de la mesa corresponde a la longitud de rectificado requerida, es necesario mover con cuidado la muela hacia la pieza hasta que aparezca una chispa. En esta posición, debe soltar el dial y, sin mover el volante de alimentación transversal, moverlo de modo que el número de divisiones entre la división cero en el cuerpo del mecanismo de alimentación transversal y la división cero del dial corresponda a la mitad. el margen para el diámetro de la pieza. Después de esto, después de asegurar el dial, puede procesar la pieza activando la alimentación automática, que se apaga mediante la parada de alimentación cruzada cuando las divisiones cero del dial y el cuerpo del mecanismo de alimentación transversal están alineadas. Dos o tres divisiones antes de la posición cero, es necesario verificar el tamaño de las piezas para evitar la eliminación del exceso de material y, si es necesario, realizar los ajustes oportunos en el ajuste. Al rectificar hasta el tope, es necesario ajustar periódicamente la posición de la rueda para compensar su desgaste.

Configuración de máquinas multicírculo tiene sus propias características. En la Fig. 104 muestra un diagrama esquemático de la instalación de muelas abrasivas en el husillo de una máquina con ajuste de seis círculos. Para cada rueda se debe utilizar únicamente el juego de sujetadores de sujeción y espaciadores con los números de serie estampados. La máquina debe estar equipada con un dispositivo de elevación, teniendo en cuenta que el peso del husillo y las ruedas ensamblados alcanza los 1000-1500 kg.

El montaje de un conjunto de círculos se realiza en el siguiente orden. Se instala una brida dividida cónica 2 en el eje de repuesto 8 y se fija con tornillos 1 al anillo base 8a del eje. Se coloca un anillo cónico 5 en la brida dividida cónica, el diámetro exterior de este anillo es el lugar para colocar la muela y se fija a la brida con 2 tornillos 9. Se coloca una junta de papel 5 en el anillo 5 hasta que se detiene en el extremo de la brida 2. A continuación se instala la muela 4, posicionando su extremo, en el que hay una flecha que indica la parte pesada desde el lado de la pieza 10. Luego se coloca la segunda junta de papel 5 hasta toca el extremo del círculo 4 y el anillo de presión 10 en el anillo cónico 5, mientras se instala la brida de presión 11 y se fija con tornillos 6 al anillo 5. El anillo espaciador 12 se fija con tornillos 7 a la brida de sujeción 11 Las piezas 5a entre los anillos de sujeción cónicos 5 y las bridas partidas 2 deben montarse de tal manera que la brida de la pinza partida 2 sujete correctamente el husillo 8. Todo el conjunto de círculos se instala en el orden indicado y al mismo tiempo. tiempo se deben mantener las dimensiones entre los círculos según las especificadas en el dibujo.

Dado que en las máquinas con ajuste de múltiples círculos no se proporciona equilibrio con pesos en movimiento, el equilibrio del sistema se logra cuando se ensambla en un eje de repuesto de la máquina desplazando la parte pesada de cada círculo con respecto al anterior en un cierto ángulo ( Figura 105). Cada círculo incluido en el kit está cuidadosamente equilibrado y su parte pesada está claramente indicada por una flecha en un ángulo de 90° con respecto al lugar de trabajo. Al configurar una rectificadora multicírculo, la instalación de cada muela subsiguiente con respecto a la anterior se realiza con la flecha, el indicador de su parte pesada, desplazada 360/n grados, donde n es el número de ruedas involucradas. en el ajuste. El resto de los círculos incluidos en el kit debe corresponder a la primera clase y con mayor precisión. El diámetro del orificio de montaje para dichos círculos debe procesarse con una precisión de 0,1 mm más que el nominal, el no paralelismo de los extremos es de máximo 0,1 mm, la tolerancia para la altura del círculo es de ±0,13 mm. , el diámetro exterior puede tener una desviación de 1 mm.

Para máquinas automatizadas con ajuste multicírculo, el kit de herramientas es obligatorio y todas las ruedas incluidas en el kit deben ser iguales en capacidad de corte y durabilidad. Para el ajuste de múltiples círculos, debido al rectificado automático y frecuente, se utilizan ruedas de dureza reducida, que tienen una mayor capacidad de corte. Entonces, en la planta de automóviles que lleva su nombre. Likhachev, al rectificar los muñones principales de los cigüeñales, se utilizan ruedas con características E9A40S2K5. En máquinas de diseño antiguo con rectificado manual se utilizan muelas CT2 más duras.

Las técnicas más comunes para regular los mecanismos de máquinas individuales.

Ajuste de la tensión de las correas de transmisión circular.. La placa del motor eléctrico de la tracción a las ruedas se fija a las guías de la parte trasera de la carcasa del cabezal rectificador con dos tuercas. Para regular la tensión de las correas es necesario aflojar los dos tornillos que aprietan las cuñas y mover la placa a la cantidad deseada junto con el motor eléctrico. Para evitar daños a los cojinetes del eje del cabezal, desgaste prematuro de la correa y vibración, no apriete demasiado las correas de transmisión de las ruedas. La tensión óptima es tal que se transmita toda la carga sin que las correas patinen.

Ajuste de la tensión de las correas de transmisión.. Para tensar las correas de transmisión del motor eléctrico a la polea intermedia, abra la carcasa del cabezal y use una llave especial para aflojar los tornillos que sujetan la placa del motor eléctrico a la carcasa del cabezal, luego debe mover la placa con el motor eléctrico a la posición deseada y asegúrelo nuevamente con los tornillos. La tensión de las correas en la transmisión desde la polea intermedia hasta la placa frontal se realiza mediante una excéntrica. Para ajustar la tensión de la correa, es necesario aflojar los tres tornillos de la brida ubicada en la tapa del extremo derecho del cabezal y girar la brida hasta lograr la tensión requerida. Después del ajuste, la brida se debe volver a fijar con tornillos en la posición requerida.

Ajuste de los cojinetes del husillo. Los ajustes de los rodamientos se realizan en fábrica y están diseñados para durar mucho tiempo. Si durante el trabajo se descubre que la mala calidad del rectificado se debe a los cojinetes del husillo rectificador, entonces es necesario ajustarlos. Para ajustar los cojinetes del husillo del cabezal de rectificado, es necesario quitar la tapa del alojamiento de la rueda y el dispositivo de equilibrio, luego la rueda con bridas y el alojamiento de la polea del cabezal. Antes de comenzar el ajuste, es necesario preparar una llave especial para girar el husillo, una llave para tornillos hexagonales internos y un destornillador. Los rodamientos deben ajustarse en estado calentado después de hacer funcionar la máquina durante 2 a 3 horas. El ajuste debe realizarse rápidamente para que la temperatura del rodamiento no tenga tiempo de bajar.

- detener la máquina y desenroscar los tapones 1, 2 (Fig. 106) y los tornillos de bloqueo (a y b);

- apretar los tornillos de ajuste con un destornillador y al mismo tiempo girar el husillo en el sentido de su rotación de trabajo con una llave colocada en la tuerca que sujeta la polea al husillo;

- apriete los tornillos intermedios b, llevándolos con cuidado hasta los tornillos de ajuste c y soltándolos 3/4 de vuelta para crear un espacio entre los tornillos b y c;

- con cuidado (sin alterar la instalación de los tornillos b y c) atornille y apriete los tornillos a firmemente para fijar de forma segura la posición de los tornillos de ajuste c;

- ajuste los tornillos 5, 6, 3 y 4 de acuerdo con las instrucciones anteriores. Se recomienda apretar bien los tornillos 1 y 2 para fijar de forma segura el eje, presionándolo contra los revestimientos inferiores.

Después del ajuste, se debe comprobar el juego del husillo mediante el indicador; el juego permitido es de 0,02 a 0,03 mm. Después del ajuste, el husillo del cabezal rectificador debe girar sin mucho esfuerzo en la dirección de su rotación de trabajo, y el juego del husillo según el indicador no debe exceder los 0,03 mm.

El ajuste correcto de los cojinetes del husillo de la muela en la máquina ZB12 se determina de la siguiente manera. Una vez retiradas la muela y la polea, se debe aplicar una fuerza de 5-8 kg al extremo del husillo. La flecha indicadora, cuya punta descansa sobre el cuello del husillo, debe mostrar una desviación de la posición original de 8 a 10 micrones. La verificación se realiza en ambos extremos del husillo. Durante la comprobación se deben aplicar fuerzas en tres direcciones radiales (paralelas a los tornillos de apriete).

Ajuste del cojinete de empuje del husillo cabezal de molienda. Si después de un funcionamiento prolongado de la máquina se forma un juego axial aumentado en el cojinete de empuje del husillo del cabezal debido al desgaste de los anillos de empuje de bronce, se debe apretar este cojinete.

El ajuste está programado para coincidir con la reparación de la máquina y se realiza en el siguiente orden:

- drene el aceite de la carcasa del cabezal, desenrosque el tapón ubicado debajo de la carcasa de la polea;

- retire la cubierta del cabezal;

- retire el soporte con el soporte del brazo superior;

- retire el retenedor fijado con un tornillo en la carcasa del cojinete;

- apriete la tuerca almenada del cojinete de empuje para que el retenedor encaje en la siguiente muesca de la tuerca;

- Asegure el retenedor en la carcasa del cojinete.

Los problemas más comunes con el sistema hidráulico y las medidas para eliminarlos se describen en el Capítulo. IV.

Antes de trabajar, debe verificar la capacidad de servicio de la máquina, la posición de las manijas de control, instalar correctamente y fijar firmemente los topes inversos. También se debe comprobar la presencia de aceite en los depósitos de la bancada y del cabezal rectificador. No está permitido encender el husillo del cabezal de rectificado sin que haya aceite en la cámara de rodamientos (indicador de aceite en la tapa del cabezal de rectificado). Antes de trabajar, también se recomienda comprobar que la pieza esté bien sujeta en los centros.

Durante el funcionamiento, es necesario controlar el funcionamiento de los cojinetes del husillo del cabezal rectificador y su lubricación. Aplicar la muela sobre la pieza con cuidado, evitando impactos. No mida la pieza con una herramienta manual mientras gira y no frene la pieza giratoria con las manos para evitar lesiones graves.

Lurie GB Rectificadoras y su ajuste. 1972