Rectificadoras CNC, desde el punto de vista del procesamiento de metales, realiza los mismos tipos de trabajo que una rectificadora manual. Las máquinas CNC utilizan las mismas herramientas de corte, las mismas velocidades de corte, refrigerante, etc. El aumento de la productividad y la ampliación de las capacidades tecnológicas de las máquinas CNC no se logran mediante procesos asociados con la eliminación de metal, sino únicamente mediante el control y la reducción del tiempo de procesamiento auxiliar.

Los sistemas CNC están equipados con máquinas de rectificado posterior, rectificadoras cilíndricas y sin centros y otras máquinas. mientras creaba Rectificadoras CNC Surgen dificultades técnicas, que se explican por las siguientes razones. El proceso de rectificado se caracteriza, por un lado, por la necesidad de obtener una alta precisión y calidad superficial con una mínima dispersión de tamaños, por otro lado, por una característica que consiste en la rápida pérdida de precisión dimensional de la muela debido a su desgaste intensivo durante el funcionamiento. En este caso, la máquina requiere mecanismos de compensación automática del desgaste de la muela. El CNC debe compensar deformaciones del sistema LED, errores de temperatura, diferencias en los márgenes de las piezas, errores de la máquina al moverse por coordenadas, etc. Los sistemas de medición deben tener alta resolución para garantizar tolerancias estrictas para la precisión del posicionamiento. Por ejemplo, en rectificadoras cilíndricas Dichos dispositivos proporcionan una medición continua del diámetro de la pieza de trabajo durante el procesamiento con un error relativo de no más de 2,10 -5 mm. El movimiento longitudinal de la mesa se controla con un error de no más de 0,1 mm.

Para Rectificadoras utilizan sistemas tipo CNC con control sobre tres o cuatro coordenadas, pero en máquinas que funcionan con varios círculos es posible el control sobre cinco, seis o incluso ocho coordenadas. Relación entre operador y sistema CNC máquina de molienda en la mayoría de los casos se realiza de forma interactiva mediante la pantalla. El sistema de control utiliza sistemas de diagnóstico integrados que aumentan la confiabilidad de las máquinas.

Más común Rectificadoras cilíndricas CNC, dando el máximo efecto al procesar piezas de varias etapas como husillos, ejes de motores eléctricos, cajas de engranajes, turbinas, etc. desde una sola instalación. La productividad aumenta principalmente como resultado de la reducción del tiempo auxiliar para instalar la pieza de trabajo y retirar la pieza terminada, para la reinstalación para procesar el siguiente muñón del eje, para medir, etc. Al procesar ejes de varias etapas en una rectificadora cilíndrica CNC, se logra un ahorro de tiempo de 1,5 a 2 veces en comparación con la operación manual.

Rectificadoras cilíndricas sin centros Se utilizan eficazmente al procesar piezas de diámetros pequeños y grandes sin restricciones de longitud, o piezas de paredes delgadas, así como piezas con perfiles externos complejos (pistón, puño, etc.). En condiciones de producción en masa, estas máquinas se caracterizan por su alta productividad y precisión de procesamiento. En la producción individual y a pequeña escala, el uso de este tipo de máquinas está limitado debido a la complejidad del reajuste. La ampliación de las áreas de aplicación se ve obstaculizada por dos factores: el gran tiempo dedicado al rectificado de las ruedas y la complejidad de la instalación de la máquina, que requiere una importante inversión de tiempo y personal altamente cualificado. Esto se explica por el hecho de que en el diseño de estas máquinas hay muelas rectificadoras y motrices; dispositivos rectificadores que proporcionan la forma adecuada a las superficies de las muelas rectificadoras y motrices; posibilidad de fijar la posición de la cuchilla de soporte; mecanismos para compensar los avances de la muela abrasiva a la pieza de trabajo y al rectificado, así como la rueda motriz a la pieza de trabajo y al rectificador; Establecer la posición de los dispositivos de carga y descarga.

El uso de sistemas CNC permitió controlar el funcionamiento multieje. rectificadoras cilíndricas sin centros. El sistema de control de la máquina utiliza módulos de software que calculan las trayectorias de la herramienta (rueda, diamante), su corrección y la interacción con una persona. Para procesar piezas con diversas formas geométricas (cono, bola, etc.), se crea un software: un administrador de modos, un interpolador y un módulo de control del variador.

Al procesar y editar, el número de coordenadas controladas combinadas puede llegar hasta 19, incluidas dos o tres coordenadas por separado para editar las muelas motrices y abrasivas.

En condiciones de producción en masa, el uso de sistemas CNC proporciona una construcción flexible del ciclo de rectificado y enderezamiento, lo que permite reconfigurar rápidamente las máquinas para procesar otros productos.

La presencia de un sistema CNC multicoordinada proporciona una mayor versatilidad de la máquina, pequeñas cantidades de avance de la rueda, lo que permite gestionar eficazmente los procesos de rectificado y rectificado.

Sistemas CNC para rectificadoras cilíndricas sin centros se construye según el principio agregado (por ejemplo, en máquinas de empresas japonesas). La máquina puede equiparse con cualquiera de las cuatro opciones para controlar la máquina desde el sistema CNC:

- una coordenada controlada: avance transversal de la muela;

- dos coordenadas controladas: avance transversal de la muela y del diamante rectificador para sincronizarlos;

- tres coordenadas controladas: avance transversal de la muela, así como avance transversal y longitudinal del diamante al rectificarlo;

- cinco coordenadas controladas: avance transversal de la muela e incluso avance transversal y longitudinal de los diamantes al rectificar las muelas motrices y abrasivas.

Usando CNC para control rectificadoras cilíndricas sin centros permite simplificar significativamente el diseño de una serie de componentes mecánicos: dispositivos de rectificado (como resultado del abandono de las reglas de carbono, mecanismos de alimentación de diamante, etc.), accionamientos para el movimiento longitudinal de los dispositivos de rectificación, mecanismos de alimentación fina para rectificado y ruedas motrices, dispositivos de control y ajuste, etc.

Amoladora cilíndrica semiautomática 3M151F2 con CNC.

Rectificadora de superficies 3E711VFZ-1 con perfilado de muelas CNC.

Estas máquinas están diseñadas para el rectificado longitudinal y de inmersión de superficies externas cilíndricas, cónicas planas y de extremos de piezas de trabajo instaladas en centros o en un mandril. La máquina está equipada con dispositivos para el control activo de las dimensiones de la pieza durante el proceso de rectificado, lo que garantiza la parada automática de la máquina al alcanzar las dimensiones especificadas.

En la Figura 13 se muestra una amoladora cilíndrica semiautomática universal con control manual. Una mesa inferior 18 está montada sobre las guías del marco 19, que lleva una mesa superior giratoria 17 con 2 contrapuntos delanteros y 12 instalados en ella. El contrapunto tiene un mango 11 para la sujeción manual de la caña. La mesa superior 17, al moler conos, puede girar alrededor de un eje fijado a la mesa inferior 18. La mesa inferior se mueve a lo largo de las guías del marco manualmente mediante un volante 16 y un mecanismo especial. Con un ciclo de procesamiento automatizado, el movimiento se realiza mediante un cilindro hidráulico ubicado en la cama.

En la parte trasera del marco, sobre guías transversales está montado un cabezal rectificador 7 con un mecanismo para acercarse rápidamente a la pieza de trabajo. Al cuerpo del cabezal rectificador está montado un mecanismo de avance transversal 8 con un volante 6, con la ayuda del cual se realiza manualmente el movimiento transversal, y manijas para encender automáticamente los avances. Los aceleradores se utilizan para regular la velocidad de los avances de desbaste y acabado. En el cuerpo del cabezal rectificador también está instalado un dispositivo 5 para el rectificado automático de muelas.

1- armario eléctrico; 2 - clavijero delantero; 3 - manija de suministro de refrigerante; 4 - descanso estable; 5 - dispositivo automático de enderezamiento de ruedas; 6, 16 - volantes; 7 - cabezal de molienda; 8 - mecanismo de alimentación cruzada; 9 - panel de control; 10 - estación hidráulica; // - mango para sujetar manualmente la pluma del contrapunto; 12 - contrapunto; 13 - mango para agua del cabezal rectificador; 14 - panel de control hidráulico; /5 - pedal de desbloqueo hidráulico de la pluma del contrapunto; /7 - mesa superior; 18 - mesa inferior; 19 - cama.

Figura 13 - Vista general de la rectificadora cilíndrica

En la parte frontal del bastidor hay un panel de control hidráulico 14 con una manija 13 para un rápido suministro y extracción del cabezal rectificador y aceleradores para regular la marcha atrás y la velocidad de la mesa. El pedal 15 produce la retirada hidráulica del eje del contrapunto 12.

En el bastidor está montado un panel de control 9 con botones e interruptores de inicio. En el lado izquierdo de la máquina hay un gabinete 1 de equipo eléctrico, y en el derecho, una estación hidráulica 10. El suministro de refrigerante se abre mediante la manija 3. Si es necesario, se puede instalar una luneta 4 en la máquina .

El componente crítico de la máquina es el cabezal de la muela abrasiva, en cuya carcasa está montado un husillo sobre dos cojinetes deslizantes hidrodinámicos con tres casquillos. En dirección axial, el husillo se instala a lo largo del collar entre anillos esféricos asegurados en un soporte fijo mediante una tuerca y una contratuerca.

La rotación del husillo de la muela se transmite desde el motor eléctrico a través de una transmisión por correa trapezoidal a la polea.

El movimiento transversal del cabezal de molienda a lo largo de las guías rodantes del marco se realiza desde el mecanismo de avance transversal instalado en el marco.

Se instala un dispositivo de rectificado de muela en el cabezal de rectificado. El sistema de copia garantiza la edición de la superficie exterior del círculo según un perfil determinado. El dispositivo se enciende automáticamente cuando se activa el relé de conteo de piezas procesadas o manualmente cuando se presiona el botón.

Rectificadoras de interiores

Finalidad y clasificación. Las rectificadoras de interiores manuales están diseñadas para rectificar orificios cilíndricos y cónicos, así como los extremos de la pieza de trabajo. Estas máquinas se dividen en convencionales y planetarias; estos últimos se utilizan para procesar piezas grandes o asimétricas.

Al procesar piezas de trabajo en rectificadoras de interiores, se realizan los siguientes movimientos: lo principal es la rotación de la muela; avance circular: rotación de la pieza de trabajo; avance longitudinal - movimiento alternativo de la mesa; avance transversal (inmersión): movimiento del cabezal rectificador en dirección radial con respecto a la pieza de trabajo. La inmersión se utiliza principalmente para rectificar agujeros cerrados y abiertos cortos. Para garantizar un desgaste uniforme, se aplica al círculo un movimiento oscilante.

Para procesar grandes agujeros en espacios en blanco de piezas de carrocería grandes, se utilizan rectificadoras internas de tipo planetario. En este caso, la pieza de trabajo está estacionaria en la máquina y el husillo rectificador con una rueda giratoria realiza un movimiento planetario alrededor del eje del orificio que se está procesando.

El principal parámetro que caracteriza a las rectificadoras de interiores es el mayor diámetro del orificio de rectificado.

Rectificadora interna de cartuchos. Para el procesamiento de orificios cilíndricos y cónicos (diámetro 50... 200 mm y longitud hasta 200 mm) en la producción a pequeña y mediana escala se utilizan rectificadoras internas de cartucho.

Cama 18 (Figura 14), sobre cuyas guías se monta una mesa 17 con un cabezal de rectificado 14 y un husillo con una muela abrasiva 11. El cabezal de rectificado se mueve a lo largo de las guías de rodadura superiores transversales mecánica o manualmente desde el volante 13. En el lado izquierdo del marco, se instala un cabezal 6 en el carro 5 del puente 3 con un husillo y un mandril 8 para instalar la pieza de trabajo. Por medio de la corredera, el cabezal del producto recibe el movimiento transversal de instalación del tornillo 4, así como, si es necesario, la rotación en ángulo para pulir agujeros cónicos.

El movimiento longitudinal de la mesa se realiza desde un accionamiento hidráulico ubicado en el marco y controlado desde el panel mediante una manija 20. El movimiento longitudinal manual de la mesa se realiza mediante un volante 19. El dispositivo de rectificado frontal 12, montado en el el cabezal 6 se puede girar desde la posición superior a la posición de trabajo, mecánicamente o utilizando el volante 7; está diseñado para poder procesar el extremo de la pieza de trabajo con un círculo de 9 desde una instalación. El movimiento manual de la rueda del émbolo se puede realizar desde el volante 10. El refrigerante es suministrado por la bomba eléctrica 2 desde el tanque 1. El equipo eléctrico con un panel de control 15 está ubicado en el gabinete eléctrico 16.

Durante el proceso de rectificado, la pieza de trabajo y la muela giran con un movimiento alternativo simultáneo de la mesa. Periódicamente se imparte a la muela un movimiento de avance transversal.

El control del tamaño especificado del orificio de rectificado en la máquina se realiza mediante el dial del mecanismo de alimentación transversal del cabezal de rectificado o mediante un dispositivo de medición.

1 - tanque (paleta); 2 - bomba; 3 - puente; 4 - tornillo; 5 ~ patinar; 6 - cabezal del producto; 7, 10, /3, 19 - volantes; 8- cartucho; 9, //- muelas abrasivas; 12 - dispositivo para pulir extremos; 14 - cabezal abrasivo; 15 - grupos de control; 16- armario eléctrico; 17- mesa; 18 - cama; 20 - mango

Figura 14 - Rectificadora interna

Rectificadoras de superficies de accionamiento manual.

El rectificado de superficies planas de piezas de trabajo se realiza con la periferia de la muela o su extremo en rectificadoras de superficies con mesas rectangulares y redondas. La ubicación del husillo con la muela puede ser horizontal o vertical. En la producción en masa, las más extendidas son las máquinas verticales con mesa redonda, así como las rectificadoras frontales de doble cara con husillos horizontales y verticales.

En la Figura 15 se muestra una máquina rectificadora de superficies con una mesa rectangular. Sobre las guías de la bancada de la máquina 2 se instala una mesa 5, que realiza un movimiento alternativo, que recibe de un cilindro hidráulico ubicado en la bancada. Normalmente, las piezas de trabajo se fijan mediante una placa magnética 12 atornillada a la mesa. En el marco está montada una cremallera 9, que lleva un cabezal de rectificado 10 con un husillo horizontal de una muela 2, cerrado por una carcasa 7. Desde los mecanismos de alimentación ubicados en el bastidor, el cabezal de rectificado recibe información mediante el movimiento de alimentación transversal ( después de cada carrera simple o doble de la mesa) y el movimiento de avance vertical (después de cada carrera de trabajo para eliminar el margen de toda la superficie mecanizada de la pieza de trabajo). El husillo gira gracias a un motor eléctrico integrado en el cabezal rectificador. El funcionamiento de los mecanismos de alimentación se realiza desde cilindros hidráulicos, cuyo aceite se suministra desde la estación hidráulica 13, controlado desde el panel 2. Los movimientos manuales de instalación de la mesa (en dirección longitudinal) se realizan mediante el volante 3, y el El cabezal de rectificado (en dirección vertical) se realiza mediante el volante 8. El encendido y apagado de la máquina se realiza desde el panel de control 4. Durante el funcionamiento, la placa magnética con la pieza de trabajo se cierra con una carcasa 6.

1 cama; 2 - panel de control hidráulico; 3.8 - volantes para el movimiento manual de la mesa y del cabezal rectificador; 4 - panel de control; 5 - mesa; 6, 7 - carcasas; 9 - soporte; 10 - cabezal de molienda; 11 - muela abrasiva; 12 - placa magnética; 13 - estación hidráulica; 14 - bomba de refrigerante

Figura 15 - Rectificadora de superficies con mesa rectangular y husillo horizontal

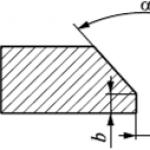

La calidad del proceso de molienda está determinada en gran medida por el grado en que los parámetros reales del proceso corresponden a los óptimos. Debido al desgaste y ajustes de la muela, su diámetro cambia, lo que provoca un cambio en la velocidad de corte y una violación de las condiciones óptimas de procesamiento. Este ACS está diseñado para estabilizar la velocidad de corte en el nivel óptimo, independientemente del grado de desgaste de la muela.

La muela abrasiva 1 está montada en el husillo del cabezal de herramienta 2, que tiene un dispositivo de rectificado con una herramienta de rectificado 3. El soporte 4 del dispositivo de rectificado está conectado a un potenciómetro 5, que sirve como transductor de desplazamiento. El motor de movimiento principal 6 es un motor de corriente continua variable y tiene un tacogenerador 7. El convertidor de tiristores 8 está diseñado para alimentar el motor 6. El ACS también incluye un dispositivo comparador 9, un dispositivo sumador 10 y un amplificador 11.

Cuando el ACS está funcionando, se suministra una señal maestra en forma de voltaje U o a la entrada del dispositivo sumador 10. Desde el potenciómetro 5, se suministra una señal U a otra entrada del dispositivo 10, proporcional a la cantidad de desgaste de la muela 1. La señal total a través del amplificador 11 se suministra a la entrada de este dispositivo, la señal de retroalimentación de Se recibe el tacogenerador 7 y el voltaje de error se suministra a la entrada del convertidor de tiristores 8 para suministrar energía al motor 6.

Mientras se rectifica la rueda 1, el voltaje aumenta  , aumenta el error generado por el dispositivo de comparación 9. Como resultado, el voltaje del convertidor de tiristores 8 aumenta y la velocidad angular del motor 6 aumenta para que la velocidad de corte coincida con la especificada. A medida que aumenta la velocidad del motor, el voltaje en la salida del tacogenerador 7 aumenta y el error ACS disminuye hasta el umbral de sensibilidad. La velocidad angular de la muela se estabiliza a un nuevo nivel y, por tanto, la velocidad de corte permanece constante.

, aumenta el error generado por el dispositivo de comparación 9. Como resultado, el voltaje del convertidor de tiristores 8 aumenta y la velocidad angular del motor 6 aumenta para que la velocidad de corte coincida con la especificada. A medida que aumenta la velocidad del motor, el voltaje en la salida del tacogenerador 7 aumenta y el error ACS disminuye hasta el umbral de sensibilidad. La velocidad angular de la muela se estabiliza a un nuevo nivel y, por tanto, la velocidad de corte permanece constante.

7. Sistema de control automático del soporte hidráulico de un torno.

Los copiadores hidráulicos utilizados en los tornos están diseñados para automatizar el proceso de procesamiento de superficies de formas complejas de piezas de máquinas que, por regla general, tienen una sección transversal redonda.

ACERCA DE  La pieza de trabajo 1 está instalada en el mandril 2 en la parte central trasera del torno. El cortador 4 está fijado en el portaherramientas del carro 5, conectado al vástago del cilindro 6 y ubicado en las guías de la pinza 7. La sonda 9 del carrete de un solo filo 10 interactúa con la fotocopiadora 8. Las cavidades A y B del cilindro 6 están conectados entre sí mediante un estrangulador constante 11.

La pieza de trabajo 1 está instalada en el mandril 2 en la parte central trasera del torno. El cortador 4 está fijado en el portaherramientas del carro 5, conectado al vástago del cilindro 6 y ubicado en las guías de la pinza 7. La sonda 9 del carrete de un solo filo 10 interactúa con la fotocopiadora 8. Las cavidades A y B del cilindro 6 están conectados entre sí mediante un estrangulador constante 11.

Al procesar la pieza 1, se aplica rotación para crear velocidad de corte; en el soporte 7, se aplica movimiento de alimentación longitudinal. El fluido de trabajo bajo presión se transporta a la cavidad A del cilindro y, a través de un estrangulador constante 11, ingresa a la cavidad B, desde donde se drena a través de la ranura del carrete 10. El diagrama muestra que el valor de la presión en la cavidad B está determinado por la apertura de la ranura del carrete 10 y el valor de conductividad del estrangulador constante 11.

En posición neutra (con un soporte hidráulico estacionario), la presión en las cavidades A y B es tal que se mantiene el equilibrio del cilindro 6.

P A F A = P B F B

Cuando la sonda 9 pasa por el seguidor 8, cambia la abertura axial de la ranura del carrete 10, y por tanto la presión de la cavidad B. El cilindro 6 se mueve y mueve el cuerpo del carrete 10. Este movimiento se produce hasta alcanzar el equilibrio. El Estado se restablece de nuevo. De este modo, el cilindro 6 con el cortador 4 realiza completamente el movimiento especificado por la fotocopiadora 8 y se forma la superficie especificada en la pieza de trabajo 1.

El sistema de control automático del soporte hidráulico incluye el proceso en el sistema tecnológico cerrado de la máquina como objeto de control.

ESPECIALIDAD 2-36 03 31

"Instalación y operación de equipos eléctricos"

Disciplina: “Equipos eléctricos de empresas y edificios civiles”

TRABAJO PRÁCTICO N°4

Investigación de circuitos y equipos eléctricos.

control de la máquina rectificadora modelo 3A161

Equipos eléctricos de empresas y edificios civiles.

Pautas para la realización del trabajo práctico No. 4.

Desarrollado por V.A. Osadchiy, profesor del GGPTK “Ingeniería Mecánica”.

Las instrucciones metodológicas fueron discutidas y aprobadas en una reunión de la comisión metodológica del colegio ____________

TRABAJO PRÁCTICO No. 4 Investigación de equipos y circuitos eléctricos.

Controles de la rectificadora modelo 3A161

Objetivo del trabajo: Estudiar el principio de funcionamiento de equipos y circuitos eléctricos.

control de la rectificadora modelo 3A161, métodos de cálculo y selección del motor eléctrico de movimiento principal.

Objetivos del trabajo

1. Estudiar los conceptos básicos de una rectificadora, sus características, principios de arranque y control, modos de funcionamiento.

2. Estudiar los principios de elección de equipos eléctricos para una rectificadora.

3. Estudiar el esquema de diseño y control de la rectificadora.

Pautas

información general

Las rectificadoras se han generalizado en todas las industrias como máquinas de uso general y especial.

Pueden realizar un rectificado grueso y fino de superficies planas, cilíndricas, dentadas y otras superficies utilizando muelas abrasivas.

Las principales unidades tecnológicas de todas las rectificadoras son: un cabezal rectificador con husillo y muela abrasiva, un sistema de accionamiento y engranaje y una mesa de trabajo.

Cabezal de molienda Se coloca sobre la cama de forma horizontal o vertical según el tipo de máquina.

Se utiliza un husillo para asegurar la herramienta (muela abrasiva).

Mover el cabezal del husillo a lo largo de guías a lo largo de su eje de forma horizontal o vertical.

El husillo recibe el movimiento de rotación principal de un accionamiento eléctrico independiente.

Unidad de manejo.

El mandril gira mediante un motor eléctrico a través de una transmisión por correa plana y está diseñado para sujetar piezas redondas.

El movimiento principal de la muela se transmite desde el motor eléctrico principal a través de una transmisión por correa trapezoidal.

En las rectificadoras de interiores, el procesamiento se realiza en pequeños círculos, por lo que utilizan engranajes de aceleración desde el motor al husillo o motores especiales de alta velocidad integrados en el cuerpo del cabezal rectificador. Estos dispositivos, que combinan estructuralmente el motor y el husillo rectificador en una sola unidad, se denominan electrohusillo.

Como accionamiento para mecanismos auxiliares se utilizan IM con rotor de cortocircuito. Ejemplos de tales mecanismos son bombas hidráulicas, de refrigeración, de lubricación y otros.

Diagrama eléctrico esquemático del control de la rectificadora cilíndrica EP modelo ZA161 (Fig. 1, 2, 3)

Objetivo. Controlar y proteger el accionamiento eléctrico de una rectificadora cilíndrica.

Nota- Esta máquina está diseñada para el rectificado externo de superficies cilíndricas de productos con una longitud de hasta 1000 mm y un diámetro de hasta 280 mm, el diámetro más grande de la muela abrasiva es de 600 mm; En el contrapunto de la mesa se instala un dispositivo para revestir la muela con un diamante.

Elementos básicos del esquema.

DS, DG, DN y DI: motores de accionamiento de la muela abrasiva, sistema hidráulico, bomba de lubricación y producto.

Arroz. 1. Esquema del circuito eléctrico para alimentación de la rectificadora modelo ZA161

Notas:

1. DS: motor asíncrono con rotor de cortocircuito, potencia 7 kW, velocidad angular 98 rad/s; cambiando las poleas de transmisión de las correas trapezoidales se pueden obtener dos valores de la velocidad angular del círculo: 111 y 127 rad/s.

2. DI - motor CC de excitación paralela tipo PBS-22; potencia 0,85 kW; la velocidad angular se puede ajustar suavemente de 35 a 250 rad/con un cambio en el voltaje suministrado a la armadura desde el MU.

3. DG - motor asíncrono con rotor de cortocircuito; potencia 1,7 kW; velocidad angular 93 rad/s.

4. DN - motor asíncrono con rotor de cortocircuito; potencia 0,125 kW; velocidad angular 280 rad/s.

MU - amplificador magnético (completo con EP tipo PMU-5M).

Nota- El amplificador está montado mediante un circuito puente trifásico y tiene 6 devanados de trabajo (w p) conectados en serie con los diodos D1...D6; los diodos están diseñados para rectificar la corriente alterna y, al mismo tiempo, proporcionar retroalimentación interna de corriente positiva;

Arroz. 2. Diagrama eléctrico esquemático del control de molienda EP.

modelo de máquina ZA 161

w y 1- controlar el ajuste del devanado; w y 2- devanado de control que proporciona retroalimentación positiva sobre la corriente del inducido del motor; w y 3 - devanado de control que proporciona polarización en el MU. VSh y VP2: rectificadores de retroalimentación positiva para corriente y

suministro de energía al devanado de excitación del motor del producto (OVDI). EmO y EmDP: electroimanes para extracción y acabado de alimentación. KSh, KG, KN, KI y KT: contactores para controlar motores eléctricos de muela, sistema hidráulico, bomba de refrigeración, producto y frenado.

ROP - relé de fallo de alimentación en OVDI.

RP1 y RP2 son relés intermedios para acabado y desmontaje. RV - relé de tiempo para garantizar el tiempo de “enfermería”. RD - interruptor de presión de aceite en el sistema hidráulico. Notas: 1. La mesa de la máquina se mueve hacia adelante y hacia atrás hidráulicamente (alimentación longitudinal) a una velocidad de 100 a 600 mm/min; invertir la mesa al final de cada carrera cambiando el carrete del cilindro hidráulico usando topes instalados en la mesa.

2. El avance transversal del cabezal rectificador durante los trabajos de ajuste se realiza manualmente y durante el funcionamiento automático, desde el sistema hidráulico y controlado por electroimanes (EMO y EmDP). RKS - relé de control de velocidad. PZ - potenciómetro de ajuste. Rl, R2, R3, Rd - resistencias de ajuste.

Control S.

Kn.PSH, Kn.PG, Kn.PI: botones de "inicio" para motores DSh, DG, DI. Kn.SO, Kn.SI - botones de “parada”, general y DI.

VN, VA1, VI - interruptores de modo de funcionamiento ("RU" - control manual, 0, "AR" - funcionamiento automático).

BA2 - interruptor (“stop”-0-“soporte”) para seleccionar el modo de funcionamiento. VAK: interruptor del dispositivo de control activo (AC). Nota- El dispositivo AK da 2 comandos: para terminar y para retraer rápidamente.

VO - interruptor de iluminación local, para apagar la lámpara de iluminación (LO).

MPO, MPD: microinterruptores para roscado y acabado.

Modos de control.

Automático: de VN, VI, VA1, VA2, AK y "enfermería". Ajuste - manualmente.

Funcionamiento del circuito.

El estado inicial.

Se suministran todos los tipos de energía (el interruptor de la línea aérea lineal está encendido) y se conectan los siguientes (Fig. 4.6-4): circuitos de energía DS, DG y DN; esquema PMU-DP; transformadores Tr.1 y Tr.2; Circuitos de electroimanes EmO y EmDP. El sistema hidráulico está lleno y listo. El circuito de control recibe energía de Tr.1 (Fig. 2), y el rectificador VP2 (Fig. 3) recibe energía de Tr.2 (Fig. 3), y el circuito OVDI está conectado. ROP- la cadena se está preparando CI(ROP). Libro PG - cadena montada KG.

KG- se conecta a la red (DG) (KP1...3) y arranca, la presión en el sistema hidráulico aumenta (RD - cerrado), el circuito está preparado Kansas;

La cadena se está preparando. Kansas(KG:4);

Se alimenta por sí solo (KG: 5).

Kn.PSh - la cadena está ensamblada Kansas.

Kansas- se conecta a la red DS (KSh: 1...3) y se inicia,

Se está preparando el circuito de funcionamiento automático. CI(KS:4),

Se vuelve autoalimentado, prepara el circuito de control manual KN (KS: 5)

Arroz. 3. Sistema PMU-D de rectificadora modelo ZA161

La bomba hidráulica está funcionando, la muela gira y el devanado de excitación DI está conectado.

Operación automática.

Instalar los interruptores: VN, VI y VA1 - “Funcionamiento automático”,

VA2 - "parar", VAK - "apagado", VO - "encendido" Al mismo tiempo se enciende la lámpara de alumbrado local “LO”. Nota- El trabajo se realiza en la siguiente secuencia:

Aproximación rápida del cabezal rectificador a la pieza mediante accionamiento hidráulico, activación de DI y DN;

Moler con avance aproximado y luego cambiar a avance de acabado con trabajo “hasta el final”;

Retracción automática del cabezal rectificador y apagado de DI y DN.

El proceso de procesamiento comienza inclinando el GRU (mango de control principal) de la máquina hacia usted. En este caso, el sistema hidráulico mueve rápidamente el cabezal rectificador hasta que la leva del mecanismo de corte de la rueda presiona el microinterruptor (MGS), las cadenas están ensambladas. kn Y CI. Establezca el GRU en la posición "cero".

KN, KI- se conecta a la red GDN (CN: 1...3) y se inicia,

La cadena está bloqueada) CT (KN:4),

Se conecta a la red MU Y DI(CI: 1...3),

El circuito se vuelve a bloquear. Connecticut(CI:5).

La bomba de enfriamiento funciona, el accionamiento hidráulico de la mesa se enciende, el DI comienza a girar y:

Una señal (U 3 - U OOC), igual a la diferencia entre lo dado (U 3) y la retroalimentación (Uoc) motor que se retira del ancla.

Nota- La velocidad angular del motor se ajusta cambiando tu 3 moviendo el mango común de las resistencias PZ y R2.

En el devanado de retroalimentación positiva (w Y 2), la señal es proporcional a la corriente del inducido. (UP OC).

En el devanado de polarización (w Y 3), la señal de polarización (U CM) la establece la resistencia R3. Así, el DI se acelera automáticamente hasta alcanzar la característica natural (w H 0 M), ha comenzado el desbaste, el “RKS” funcionará y preparará el circuito. CT|(RKS).

Al final del desbaste, la leva del mecanismo de inmersión de la muela presiona el microinterruptor (MSP), se ensambla la cadena. RP1.

RP1- conecta EmDP(RP1) y cambia el carrete del accionamiento hidráulico del cabezal de molienda para reducir la velocidad de avance. Se realiza el pulido de acabado (acabado).

Cuando se alcanza el tamaño del producto especificado, se presiona el microinterruptor del grifo (MPO) y se ensambla el circuito. RP2.

RP2- conecta emo(RP2:1) y cambia el carrete de accionamiento hidráulico a liberación rápida.

Cuando el cabezal rectificador vuelve a su posición original, el microinterruptor (MSI) se abre y, por tanto, el circuito CI Y KN.

Los motores DI y DN se desconectan de la red y se paran.

El lijado está completo.

Trabajando con el dispositivo AK.(Instale VA2 - “soporte”, VAK - “AK”).

Trabajar con el "soporte" se realiza de la misma forma que "hasta el final", los comandos son los mismos, pero provienen del dispositivo de control activo (AK).

Enfermería.

Si el ciclo de funcionamiento de una rectificadora cilíndrica incluye una operación de “enfermería”, es decir rectificado con la alimentación apagada, luego se introduce en el circuito un relé temporizador (RT) (línea discontinua) (Fig.1), cuyo contacto está incluido en el circuito. emo en lugar del contacto RP2:1.

Un relé de tiempo controla la duración de la “amamantamiento”.

Configuración.(Configure VN, VI, VA1 - "control manual" y VA2 - "parada"), el generador diesel está funcionando, el generador diesel está detenido.

DI se enciende presionando Kn.PI y se detiene presionando Kn.SI. Libro PI - el circuito está ensamblado CI.

CI- conectar MU y DI a la red (CI: 1...3) y poner en marcha,

Se autoalimenta (CI: 4),

El circuito está bloqueado Connecticut(CI:5).

El motor acelera rápidamente, el RCS se activa y prepara el circuito Connecticut(RKS).

Kn.SI - el circuito se abre KI.

CI- DI está desconectado de la red (CI: 1...3),

La cadena se está montando. Connecticut(CI:4).

Connecticut- se produce el proceso de frenado dinámico del DI y, a una velocidad cercana a "cero", el RCS se apagará CONNECTICUT.

Proteccion.

De corrientes de cortocircuito: circuitos de potencia (Pr.1, Pr.2, Pr.3) de corriente alterna;

Circuito de control (Ej.5),

Circuito de iluminación (Ej.4).

Por sobrecarga: motores (RTSh, RTG, RTI).

Cerraduras.

Imposibilidad de arranque en ausencia de presión en el sistema hidráulico (RD), en ausencia de potencia en el circuito de excitación (ERC), durante el frenado (CT: 2).

Nutrición.

3 ~ 380 V, 50 Hz - Red de alimentación CA. Corriente rectificada - circuitos de corriente continua (DI, OVDI). 1 ~ 220 V, 50 Hz - circuitos de control.

SELECCIÓN DEL EQUIPO ELÉCTRICO DE LA MÁQUINA

Para rectificadoras poder de corte Depende del tipo de molienda.

Al rectificar con la periferia de una muela, la potencia está determinada por la fórmula:

P Z = C P ∙v u ∙t∙S 0 ∙d, kW, (1)

al rectificar con la punta de un disco:

P Z = C P ∙v u ∙t∙B, kW, (2)

Dónde CP - coeficiente que caracteriza el material del producto y la dureza del círculo; v tu - velocidad periférica de la pieza o velocidad de la mesa, m/min; t - profundidad de rectificado, mm; S 0 - avance en la dirección del eje de la muela (transversal) en milímetros por revolución de la pieza o mesa de la máquina o por carrera de la mesa; d - diámetro de rectificado, mm B - ancho de rectificado, mm.

En el rectificado plano, la profundidad de rectificado se establece en el rango de 0,005...0,015 mm para pasadas de acabado y de 0,015...0,15 mm para pasadas de desbaste. El avance transversal depende del ancho del círculo y se asigna en pasadas de acabado 0,2...0,3 y en pasadas de desbaste 0,4...0,7 de su ancho. La velocidad de avance longitudinal de la pieza de trabajo se ajusta en el rango de 3 a 30 m/min.

CARACTERÍSTICAS DEL USO CNC EN RECTIFICADORAS

El uso de líneas automáticas flexibles (con cambio automático), máquinas multioperativas y robots industriales controlados por computadora en la producción a gran escala y en masa permite el cambio rápido de estas líneas a otro tipo de producto, además de aumentar la utilización. tasa de equipamiento.

Los sistemas CNC se utilizan ampliamente en rectificadoras. Gracias al CNC, el cambio se simplifica y la precisión del procesamiento aumenta gracias al uso de elementos de accionamiento de precisión (transmisión tornillo-tuerca rodante) e instrumentos de medición precisos.

Dado que las operaciones de rectificado suelen ser finales, las rectificadoras deben proporcionar una precisión de posicionamiento mucho mayor que otros tipos de máquinas. Esto requiere que las máquinas CNC utilicen sistemas de medición de alta resolución que proporcionen tolerancias estrictas para la precisión del posicionamiento. Además, en las máquinas rectificadoras, los cambios en el diámetro de la muela debido a su desgaste y rectificado requieren el uso de un mecanismo de compensación automática para la muela. Estas características de las rectificadoras provocan dificultades técnicas a la hora de equipar las máquinas con sistemas CNC y aumentan su coste.

Las más utilizadas son las rectificadoras cilíndricas CNC. Su uso es especialmente recomendable en los casos en los que se debe procesar una pieza con varias transiciones, por ejemplo muñones de diferentes diámetros. El uso de una máquina CNC es especialmente eficaz en la producción a pequeña escala y de una sola pieza, donde el tamaño del lote es tan pequeño que el reajuste constante requiere mucho tiempo.

5.2. ESTRUCTURA GENERAL DE LOS SISTEMAS CNC

El control numérico por ordenador de una máquina es el control del procesamiento de una pieza de trabajo según un programa de control en el que los datos se especifican en forma digital. Un dispositivo que emite comandos a los órganos ejecutivos de una máquina de acuerdo con el programa de control e información sobre el estado del objeto (máquina) se denomina dispositivo de control numérico (CNC). Un CNC cuyos algoritmos de funcionamiento se implementan a nivel de circuitos (mediante la construcción especial de circuitos semiconductores (unidades y bloques funcionales) y no se pueden cambiar después de fabricar el dispositivo se denomina dispositivo de control numérico (NC) de hardware. Un CNC cuyos algoritmos operativos se implementan mediante programas ingresados en su memoria y que pueden modificarse después de fabricar el dispositivo se denomina dispositivo de control numérico programable (CNC). Un CNC tipo CNC generalmente se construye sobre la base de una microcomputadora y se puede combinar con una computadora. Se denomina control numérico de programas de un grupo de máquinas herramienta desde una computadora, que tiene una memoria común para almacenar programas de control distribuidos según las solicitudes de las máquinas.

Esto se realiza mediante control numérico grupal de máquinas herramienta (DNC).

En la figura 1 se muestra un diagrama de bloques generalizado de la unidad de control CNC. 5.1. El programa de control se lee en el dispositivo de entrada (1), es decir, se convierte en señales eléctricas que se envían al dispositivo de procesamiento de programas (2), el cual, a su vez, a través del dispositivo de control del accionamiento (3) actúa sobre la alimentación. conducir

(4). La cantidad de movimiento de la unidad (soporte) está controlada por un sensor (5), que está incluido en el circuito de retroalimentación. La información del sensor pasa a través del dispositivo de retroalimentación (6), donde se compara el movimiento real con el especificado por el programa. Los ajustes necesarios se realizan en el movimiento posterior de la pinza. Las funciones adicionales (encender el accionamiento de otras unidades, apagar el accionamiento de otras unidades, etc.) son realizadas por los órganos ejecutivos de estas unidades.

(5) al recibir un comando desde el dispositivo de programas tecnológicos (7), que se reciben desde el dispositivo de entrada (1). El diagrama muestra el funcionamiento de un CNC en lazo cerrado, es decir, cuando la realimentación se realiza a lo largo de una coordenada. En el caso de una versión CNC de bucle abierto del sensor (5) y el dispositivo

(6) no hay retroalimentación, lo que reduce la precisión del procesamiento y, por lo tanto, rara vez se usa en máquinas rectificadoras.

Los sistemas CNC se pueden clasificar según el tipo de control de movimiento: posicional (P) y rectangular o de contorno (N).

Sistemas de control posicional. Al posicionar, la unidad de trabajo de la máquina (por ejemplo, un soporte, un cabezal de husillo) se mueve a un nuevo punto y el movimiento debe realizarse a lo largo de una trayectoria arbitraria en el menor tiempo posible. El número de coordenadas controladas es hasta cinco, las coordenadas controladas simultáneamente no son más de dos y el avance de trabajo

|

Páginas del artículo: 1 |