La combinación mutua de elementos soldados determina los tipos existentes de uniones soldadas.

juntas a tope Se utiliza cuando es necesario realizar una estructura plana de determinadas dimensiones a partir de láminas separadas. A veces, dicha estructura, después de soldar, se forma estampando o laminando hasta obtener un producto cilíndrico o elíptico.

Bordes de junta a tope preparado de varias formas estándar (Tabla 2.1, Fig. 2.1) dependiendo del espesor de las láminas a soldar y del tipo de soldadura.

Arroz. 2.1. Tipos de preparación de bordes de juntas a tope: A - con brida; b- sin cortar; V- con corte en forma de V; GRAMO- con corte en forma de X; d- con ranura en forma de U

Al conectar metal de hasta 3 mm de espesor, los bordes tienen bridas (Fig. 2.1, A), y luego se suelda, por regla general, sin material de aportación con un electrodo no consumible: grafito o tungsteno, según las propiedades del metal. Este método se utiliza en la fabricación de estructuras no críticas que no soportan fuerzas ni cargas importantes durante el funcionamiento (recipientes, conductos de aire, carcasas de ventiladores, barras colectoras eléctricas, etc.).

Normas estatales para los principales tipos de soldaduras y uniones soldadas, sus elementos estructurales y dimensiones.

Tabla 2.1

|

Estándar |

||

|

Arco en gas protector electroescoria- |

GOST 14771-76 “Soldadura por arco en gas protector. Conexiones soldadas. Tipos básicos, elementos estructurales y dimensiones" GOST 15164-78 “Soldadura por electroescoria. Conexiones soldadas. Tipos básicos, elementos estructurales y dimensiones" |

|

|

Aceros y aleaciones a base de hierro-níquel y níquel. |

Arco manual |

GOST 5264-80 “Soldadura por arco manual. Conexiones soldadas. Tipos básicos, elementos estructurales y dimensiones" |

|

Sumergido |

GOST 8713-79 “Soldadura por arco sumergido. Conexiones soldadas. Tipos básicos, elementos estructurales y dimensiones" |

|

|

Los mismos, en ángulos agudos y obtusos. |

Arco en gases protectores. |

GOST 23518-79 “Soldadura por arco en gases protectores. Conexiones soldadas en ángulos agudos y obtusos. Tipos básicos, elementos estructurales y dimensiones" |

|

Aceros al carbono y de baja aleación. |

Arco sumergido automático y semiautomático en ángulos agudos y obtusos |

GOST 11533-75 “Soldadura por arco sumergido automática y semiautomática. Conexiones soldadas en ángulos agudos y obtusos. Tipos básicos, elementos estructurales y dimensiones" |

Fin de la mesa. 2.1

|

Materiales soldables a unir. |

Estándar |

|

|

Aceros al carbono y de baja aleación (espesor hasta 60 mm inclusive) |

Arco manual con electrodo consumible en todas las posiciones espaciales. |

GOST 11534-75 “Soldadura por arco manual. Conexiones soldadas en ángulos agudos y obtusos. Tipos básicos, elementos estructurales y dimensiones" |

|

Productos de refuerzo y empotrados de varillas y alambres de acero de refuerzo con un diámetro de 3 a 10 mm, productos laminados en láminas en la fabricación de productos de hormigón armado, estructuras monolíticas y prefabricadas de hormigón armado. |

Contacto y arco |

GOST 14098-91 “Conexiones soldadas de refuerzo y productos empotrados de estructuras de hormigón armado. Tipos, diseños y tamaños" |

|

Aceros, cobre, aluminio y aleaciones de níquel. |

Lugar, |

GOST 14776-79 “Soldadura por arco. Conexiones soldadas por puntos. Tipos básicos, elementos estructurales y dimensiones" |

|

Tuberías de acero (excepto conexiones utilizadas para la fabricación de tuberías de chapa o tiras de metal) |

GOST 16037-80 “Conexiones de acero soldadas para tuberías. Tipos básicos, elementos estructurales y dimensiones" |

|

|

Acero resistente a la corrosión de doble capa. |

GOST 16098-80 “Uniones soldadas de acero resistente a la corrosión de dos capas. Tipos básicos, elementos estructurales y dimensiones" |

Listado en la tabla. Las normas 2.1 regulan, para diversos espesores de metal, el tipo de conexión, la forma y dimensiones de la preparación del borde, la naturaleza de la soldadura, la forma y los elementos estructurales de su sección transversal y el símbolo de la unión soldada. Las normas definen los elementos estructurales de preparación de bordes y las posibles desviaciones de sus dimensiones principales, así como las dimensiones de las costuras y las desviaciones máximas de sus parámetros.

Si es posible soldar completamente en uno o ambos lados, no se realiza el corte (Fig. 2.1, b), pero si no es posible soldar de manera confiable la raíz de la costura en ambos lados, corte los bordes (Fig. 2.1, cd) Métodos mecánicos o térmicos (tratamiento eléctrico con aire, gas o plasma). Sus principales parámetros se muestran en la Fig. 2.2.

A veces, la ranura se realiza para acomodar el exceso de metal del electrodo, especialmente cuando se realizan soldaduras en ángulo.

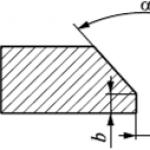

Arroz. 2.2. Parámetros de preparación del borde de la junta a tope en V: A- brecha; b - lo aburrido; A -ángulo de apertura

V corte en forma Se lleva a cabo con un pequeño espesor de las láminas a soldar (hasta 20 mm) si la soldadura por ambos lados es imposible, por ejemplo, al realizar una costura longitudinal o circunferencial en una tubería de pequeño diámetro. Luego, para una formación de alta calidad de la raíz de la costura, se utilizan revestimientos reemplazables o restantes. También se utiliza la penetración de la raíz de la soldadura en posición “suspendida” con un electrodo de tungsteno sin aditivos. La desventaja de tal corte es el aumento de tensiones y deformaciones en la estructura.

corte en X realizado al soldar metal con un espesor de 20-40 mm. Al mismo tiempo se consigue una mayor productividad (se requiere menos metal de electrodo depositado que con el corte en forma de V). Otra ventaja es la reducción de tensiones y deformaciones debido a la forma simétrica del corte.

Ud. corte en forma Se utiliza para soldar metal con un espesor de más de 40 mm. Este corte es el más difícil. La soldadura de metal de tal espesor se realiza principalmente mediante métodos mecanizados.

Soldar piezas de espesor desigual. Realice lo mismo que para piezas del mismo espesor, si la diferencia de espesor no excede los valores dados en GOST 5264-80, GOST 8713-79, GOST 4771-76, GOST 16098-80. Por lo tanto, en la soldadura por arco manual (GOST 5264-80) para espesores de una pieza delgada de 1 a 20 mm, la diferencia permitida es de 1 a 2 mm, y para espesores de 21 a 30 mm, esta cifra alcanza los 3 mm. Cuando se realiza soldadura automática por arco sumergido (GOST 8713-79) para espesores de una parte delgada de 5 a 30 mm, se permite una diferencia de 2 mm, y cuando se suelda en un ambiente de gas protector (GOST 14771-76) para espesores de una parte delgada de 4 a 40 mm, respectivamente de 2 a 4 mm.

Si se sueldan piezas de diferente espesor, los elementos estructurales de preparación de bordes y las dimensiones de la costura deben seleccionarse de acuerdo con el mayor espesor. Si existen grandes diferencias en piezas con mayor espesor, es necesario biselar por uno o ambos lados al espesor de la parte delgada. En este caso, los elementos estructurales de los bordes preparados y las dimensiones de la soldadura se seleccionan en función de su menor espesor.

Al soldar juntas a tope (excepto tuberías), según GOST 5264-80, GOST 8713-79 y GOST 14771-76, se permiten desplazamientos de los bordes soldados entre sí. El desplazamiento 5 es de 0,5 mm con un espesor de pieza de 5-4 mm y 6 = 1,1 mm con 4-10 mm. si espesor S= 10-100 mm, entonces el desplazamiento es 0,15, pero no más de 3 mm y 5 = 0,01S + 2 en S> 100 mm, pero no más de 4 mm.

Conexión superpuesta soldar metal de hasta 20 mm de espesor. Este tipo de conexión se utiliza en lugar de una conexión a tope cuando se hace un parche en un área pequeña o cuando resulta difícil colocar las láminas, por ejemplo, al soldar bajo el agua. El rendimiento de una conexión de este tipo es menor que el de una conexión a tope debido al momento de flexión adicional. Las juntas superpuestas se utilizan al instalar láminas duplicadas de refuerzo, cuyo espesor no es menor que el principal, debajo de mecanismos y dispositivos, al revestir contenedores y otros elementos de dispositivos con metal resistente a la corrosión. En estos casos se realiza una costura a lo largo del perímetro de la chapa, así como costuras ranuradas o remaches eléctricos para la fijación en toda la superficie.

Escudete(Figura 2.3, A) Se realiza cuando es necesario formar una estructura tridimensional como caldera, caja, tanque, viga de gran sección, etc. En este caso, el ángulo entre las partes que se conectan puede ser recto, obtuso o agudo. Si es necesaria una penetración en todo el espesor, el corte se realiza como en las juntas a tope.

Arroz. 2.3. Angular (a) y en forma de T (b) conexiones

junta en T(Figura 2.3, b) Se utiliza para reforzar paneles de chapa plana con nervaduras de refuerzo y darles estabilidad (perfiles que forman el casco de un barco, tanques de paredes rectas, etc.). Las nervaduras de refuerzo en forma de ángulo o barra en T deben instalarse en la hoja solo como una pared y soldarse a ella con una costura continua de un lado o intermitente de doble cara, hecha en una cadena o en un tablero de ajedrez. patrón. No se recomienda utilizar perfiles como vigas en I, canales o esquinas soldadas con brida como refuerzos. Esto aumenta el volumen de trabajo de soldadura, conduce a una construcción más pesada y al desarrollo de procesos de corrosión debajo de la brida del perfil.

Al realizar soldaduras de filete, se regulan la concavidad y convexidad permitidas de las costuras; GOST 5264-80, GOST 8713-79 y GOST 14771-76 limitan la concavidad de la costura al 30% del tramo de la costura A, pero no más de 3 mm, se permite la misma convexidad de la costura, siempre que no reduzca la longitud estimada de la pierna. Según GOST 16098-80, al soldar en la posición inferior, la concavidad, dependiendo del tramo de soldadura LG, no debe exceder los 1,5 mm en K 5 mm; 2,5 mm a 5 mm a 10 mm; 3,5 mm en A> 10 mm. Si la soldadura se realiza en otras posiciones espaciales, se permite un aumento de la concavidad de 1 mm.

La altura de las patas soldadas en ángulo de acuerdo con GOST 5264-80 y GOST 8713-79 se determina en la etapa de diseño de la estructura soldada, pero no debe ser más de 3 mm para piezas de hasta 3 mm de espesor y no más de 1,2 veces el espesor de una pieza más delgada al soldar metal grueso de más de 3 mm. Las desviaciones máximas de las dimensiones de cada uno de los tramos de la soldadura en ángulo respecto del valor nominal deberán ser de 1 mm en A 5 mm y 2 mm en K> 6 mm.

Las dimensiones mínimas de las patas soldadas en ángulo según GOST 5264-80 y 8713-79 se dan en la tabla. 2.2.

Dimensiones mínimas de las patas de soldadura de filete para elementos soldados más gruesos

Tabla 2.2

GOST 11969-93 establece las principales posiciones espaciales de soldadura (inferior, vertical, horizontal, techo e inclinada) y sus designaciones para soldaduras que se realizan mediante soldadura por fusión en una o más capas.

Preguntas de control

- 1. ¿Qué tipos de uniones soldadas se utilizan? ¿Dónde se utilizan?

- 2. ¿Cómo se preparan los bordes para soldar? Nombra las ventajas y desventajas de ciertos tipos de entrenamiento.

- 3. ¿Cuál es el propósito de los filos?

- 4. ¿Qué parámetros de corte de bordes dependen del tipo de soldadura?

- 5. ¿Cuál es el ángulo de apertura de los bordes? ¿A qué es igual?

- 6. ¿Por qué los bordes se ensamblan con un hueco?

- 7. ¿Qué determina la magnitud del embotamiento?

- 8. ¿Por qué no se recomienda utilizar perfiles como un canal, una viga en I o un ángulo soldado con una brida al panel para reforzar las nervaduras?

- 9. ¿Cómo se selecciona el tamaño del tramo de soldadura de filete?

Fundir metal con un espesor de 5 mm o más es una tarea bastante difícil cuando se utiliza soldadura por arco manual. Obtener una soldadura de alta calidad en estas condiciones es difícil incluso para soldadores experimentados.

Por este motivo, los GOST y otros documentos orientativos exigen que los bordes de las piezas de trabajo tengan la forma correspondiente. Los bordes cortantes para soldar se realizan al realizar casi todas las juntas de esquina y a tope.

El único propósito de los bordes cortantes es el deseo de obtener una costura confiable y de alta calidad. El corte se realiza de manera que el electrodo pueda llegar fácilmente a las capas inferiores y hervir el producto en todo su espesor.

Se lleva a cabo en cualquier caso. Ella puede ser:

- sin cortar;

- con brida;

- con corte.

La etapa preparatoria obligatoria consiste en limpiar el extremo y el área adyacente de todo tipo de contaminantes mecánicos y grasosos, películas de óxido y herrumbre a una distancia de al menos 20 mm de acuerdo con GOST.

La limpieza se puede realizar manualmente utilizando papel de lija, un cepillo con cerdas metálicas, una lima, una amoladora o utilizando reactivos químicos.

Una vez que las piezas se ensamblan en un conjunto que se va a soldar y fijar, ya no será posible procesar adecuadamente los bordes.

El bridado de doble cara se realiza durante la soldadura a tope. En general, cortar implica dar a los bordes una determinada forma, por lo que se vuelven más finos.

biseles

Las juntas con cantos ranurados están disponibles con bisel a una cara de uno o dos cantos y con bisel a doble cara de una o dos juntas. Los biseles pueden ser rectos o curvos, con o sin embotamiento.

Las juntas con cantos ranurados están disponibles con bisel a una cara de uno o dos cantos y con bisel a doble cara de una o dos juntas. Los biseles pueden ser rectos o curvos, con o sin embotamiento.

Al soldar por un lado, las juntas se cortan en forma de letra V o U. Al soldar por ambos lados, se hacen ranuras en forma de K o X. El corte para soldar por un lado requiere más mano de obra que para soldar por ambos lados.

La elección de los biseles de los bordes para soldar está determinada por el diseño de los productos a soldar, el espesor del metal y el diámetro del electrodo. La forma del corte está determinada por el ángulo y la forma del bisel, así como por la altura del embotamiento.

La parte roma es la parte de la junta que no está biselada. Es necesario para la correcta formación de la soldadura y para evitar quemaduras. El embotamiento varía en espesor de 1 a 3 mm.

A veces prescinden por completo de él. Luego se toman medidas especiales para evitar que la soldadura se queme. La soldadura se realiza sobre un revestimiento, una base fundente o mediante una conexión de bloqueo.

Cuando se utiliza soldadura por arco eléctrico manual, no se realiza la preparación de bordes para metales con un espesor de menos de 5 mm. Si el producto es más grueso, se suele utilizar un corte simétrico unilateral con un ángulo de 60°-80° y un embotamiento de 1-3 mm.

Para juntas a tope con procesamiento de bordes en forma de K, V y X, el ángulo de bisel acumulativo es de 45°-55°, y cuando se suelda con un respaldo, de 10°-12°. Estos parámetros afectan las propiedades de la costura y determinan directamente sus características.

Métodos de corte

Cortar un borde implica quitar parte del metal del extremo de la pieza en ángulo. El ángulo se determina entre el plano del extremo y el bisel resultante.

El corte se puede realizar de forma mecánica y térmica. Posteriormente, dependiendo de la calidad de la superficie formada, se realiza un acabado mecanizado o manual.

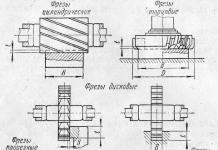

El acabado mecanizado se realiza en equipos de mandrinado para cuerpos giratorios. Para superficies rectas se utilizan fresadoras o amoladoras neumáticas.

Si no hay equipo especial, la superficie a soldar se puede modificar manualmente con un cincel y una lima.

Los métodos térmicos para cortar bordes son el corte con gas (utilizando oxígeno), plasma y láser. Al realizar corte térmico, puede obtener bordes biselados en forma de K, V y X. Los métodos mecánicos incluyen dispositivos de fresado, cepillado, corte abrasivo y ranurado.

Características de los métodos de corte.

Cuando se corta con oxicorte aceros aleados, el carbono libre forma carburos, que son muy difíciles de eliminar. Por lo tanto, la preparación de aleaciones como, por ejemplo, acero inoxidable cromado, se realiza de otras maneras. El biselado con gas se utiliza principalmente para aceros al carbono.

Cuando se corta con oxicorte aceros aleados, el carbono libre forma carburos, que son muy difíciles de eliminar. Por lo tanto, la preparación de aleaciones como, por ejemplo, acero inoxidable cromado, se realiza de otras maneras. El biselado con gas se utiliza principalmente para aceros al carbono.

La calidad del corte térmico manual casi siempre deja mucho que desear, por lo que es necesario tratar adicionalmente el corte con abrasivo. Además, la composición y las propiedades de la capa superior cambian, lo que conduce a la deformación de los productos.

El corte por plasma le permite obtener un corte de alta calidad de casi cualquier metal. El aire se utiliza como gas formador de plasma. Los dispositivos portátiles de corte térmico están equipados con sopletes de gas y plasma. Al instalar tres quemadores, puede hacer biseles en forma de K en los bordes.

Con el corte térmico a máquina, la calidad de los bordes es alta y cumple con los requisitos de los estándares GOST. El corte de bordes con láser se utiliza cuando no hay nada con qué reemplazarlo, es muy costoso.

El corte mecánico garantiza biseles de bordes de alta calidad. Las ventajas incluyen la creación de biseles de formas complejas. Pero también existen desventajas importantes, incluida la baja productividad y la dificultad para formar bordes en piezas de trabajo grandes.

Al formar biseles de doble cara mediante un método mecánico, es necesario girar las piezas de trabajo. Cortar juntas con abrasivos es peligroso y requiere mucha mano de obra. Los elementos abrasivos provocan grietas.

Equipos de corte mecánico.

Los principales métodos mecánicos para preparar las juntas son el fresado, el ranurado, el ranurado y el corte abrasivo.

Las máquinas cepilladoras de cantos se utilizan para cortar juntas de piezas rectas y permiten obtener cualquier tipo de corte de cantos. Los equipos de fresado de bordes pueden trabajar con piezas curvas.

Se utilizan dispositivos portátiles para preparar juntas de tuberías. El equipo de corte de bordes funciona a alta velocidad, pero los bordes requieren un acabado adicional.

Se utilizan dispositivos portátiles para preparar juntas de tuberías. El equipo de corte de bordes funciona a alta velocidad, pero los bordes requieren un acabado adicional.

Las máquinas rectificadoras se utilizan para terminar las juntas con abrasivos. Este tratamiento se utiliza después del fresado de productos de acero inoxidable y aluminio.

Todos los métodos de corte de bordes tienen sus pros y sus contras, todo depende de las características específicas, el tipo de pieza a procesar, las condiciones de trabajo y la precisión de procesamiento requerida.

Fundir metal con un espesor de 5 mm o más es una tarea bastante difícil cuando se utiliza soldadura por arco manual. Obtener una soldadura de alta calidad en estas condiciones es difícil incluso para soldadores experimentados. Por este motivo, los GOST y otros documentos orientativos exigen que los bordes de las piezas de trabajo tengan la forma correspondiente. Los bordes cortantes para soldar se realizan al realizar casi todas las juntas de esquina y a tope.

formación obligatoria

El único propósito de los bordes cortantes es el deseo de obtener una costura confiable y de alta calidad. El corte se realiza de manera que el electrodo pueda llegar fácilmente a las capas inferiores y hervir el producto en todo su espesor.

En cualquier caso se realiza la preparación de los bordes antes de soldar. Ella puede ser:

- sin cortar;

- con brida;

- con corte.

La etapa preparatoria obligatoria consiste en limpiar el extremo y el área adyacente de todo tipo de contaminantes mecánicos y grasosos, películas de óxido y herrumbre a una distancia de al menos 20 mm de acuerdo con GOST. La limpieza de las juntas para soldar se puede realizar manualmente utilizando papel de lija, un cepillo con cerdas metálicas, una lima, una amoladora o utilizando reactivos químicos.

Una vez que las piezas se ensamblan en un conjunto que se va a soldar y fijar, ya no será posible procesar adecuadamente los bordes.

Se recomienda preparar las juntas cuando el espesor de pared de las piezas a soldar sea de 5 mm o más. El bridado unilateral se realiza al soldar juntas a tope y en esquina. El bridado de doble cara se realiza durante la soldadura a tope. En general, cortar implica dar a los bordes una determinada forma, por lo que se vuelven más finos.

biseles

Las juntas con cantos ranurados están disponibles con bisel a una cara de uno o dos cantos y con bisel a doble cara de una o dos juntas. Los biseles pueden ser rectos o curvos, con o sin embotamiento.

Al soldar por un lado, las juntas se cortan en forma de letra V o U. Al soldar por ambos lados, se hacen ranuras en forma de K o X. El corte para soldar por un lado requiere más mano de obra que para soldar por ambos lados.

La elección de los biseles de los bordes para soldar está determinada por el diseño de los productos a soldar, el espesor del metal y el diámetro del electrodo. La forma del corte está determinada por el ángulo y la forma del bisel, así como por la altura del embotamiento.

La parte roma es la parte de la junta que no está biselada. Es necesario para la correcta formación de la soldadura y para evitar quemaduras. El embotamiento varía en espesor de 1 a 3 mm. A veces prescinden por completo de él. Luego se toman medidas especiales para evitar que la soldadura se queme. La soldadura se realiza sobre un revestimiento, una base fundente o mediante una conexión de bloqueo.

Cuando se utiliza soldadura por arco eléctrico manual, no se realiza la preparación de bordes para metales con un espesor de menos de 5 mm. Si el producto es más grueso, se suele utilizar un corte simétrico unilateral con un ángulo de 60°-80° y un embotamiento de 1-3 mm.

Para juntas a tope con procesamiento de bordes en forma de K, V y X, el ángulo de bisel acumulativo es de 45°-55°, y cuando se suelda con un respaldo, de 10°-12°. Estos parámetros afectan las propiedades de la costura y determinan directamente sus características.

Métodos de corte

Cortar un borde implica quitar parte del metal del extremo de la pieza en ángulo. El ángulo se determina entre el plano del extremo y el bisel resultante. El corte se puede realizar de forma mecánica y térmica. Posteriormente, dependiendo de la calidad de la superficie formada, se realiza un acabado mecanizado o manual.

El acabado mecanizado se realiza en equipos de mandrinado para cuerpos giratorios. Para superficies rectas se utilizan fresadoras o amoladoras neumáticas. Si no hay equipo especial, la superficie a soldar se puede modificar manualmente con un cincel y una lima.

Los métodos térmicos para cortar bordes son el corte con gas (utilizando oxígeno), plasma y láser. Al realizar corte térmico, puede obtener bordes biselados en forma de K, V y X. Los métodos mecánicos incluyen dispositivos de fresado, cepillado, corte abrasivo y ranurado.

Características de los métodos de corte.

Cuando se corta con oxicorte aceros aleados, el carbono libre forma carburos, que son muy difíciles de eliminar. Por lo tanto, la preparación de aleaciones como, por ejemplo, acero inoxidable cromado, se realiza de otras maneras. El biselado con gas se utiliza principalmente para aceros al carbono.

Cuando se corta con oxicorte aceros aleados, el carbono libre forma carburos, que son muy difíciles de eliminar. Por lo tanto, la preparación de aleaciones como, por ejemplo, acero inoxidable cromado, se realiza de otras maneras. El biselado con gas se utiliza principalmente para aceros al carbono.

La calidad del corte térmico manual casi siempre deja mucho que desear, por lo que es necesario tratar adicionalmente el corte con abrasivo. Además, la composición y las propiedades de la capa superior cambian, lo que conduce a la deformación de los productos.

El corte por plasma le permite obtener un corte de alta calidad de casi cualquier metal. El aire se utiliza como gas formador de plasma. Los dispositivos portátiles de corte térmico están equipados con sopletes de gas y plasma. Al instalar tres quemadores, puede hacer biseles en forma de K en los bordes.

Con el corte térmico a máquina, la calidad de los bordes es alta y cumple con los requisitos de los estándares GOST. El corte de bordes con láser se utiliza cuando no hay nada con qué reemplazarlo, es muy costoso.

El corte mecánico garantiza biseles de bordes de alta calidad. Las ventajas incluyen la creación de biseles de formas complejas. Pero también existen desventajas importantes, incluida la baja productividad y la dificultad para formar bordes en piezas de trabajo grandes. Al formar biseles de doble cara mediante un método mecánico, es necesario girar las piezas de trabajo. Cortar juntas con abrasivos es peligroso y requiere mucha mano de obra. Los elementos abrasivos provocan grietas.

Equipos de corte mecánico.

Los principales métodos mecánicos para preparar las juntas son el fresado, el ranurado, el ranurado y el corte abrasivo.

Las máquinas cepilladoras de cantos se utilizan para cortar juntas de piezas rectas y permiten obtener cualquier tipo de corte de cantos. Los equipos de fresado de bordes pueden trabajar con piezas curvas. Se utilizan dispositivos portátiles para preparar juntas de tuberías. El equipo de corte de bordes funciona a alta velocidad, pero los bordes requieren un acabado adicional.

Las máquinas rectificadoras se utilizan para terminar las juntas con abrasivos. Este tratamiento se utiliza después del fresado de productos de acero inoxidable y aluminio.

Todos los métodos de corte de bordes tienen sus pros y sus contras, todo depende de las características específicas, el tipo de pieza a procesar, las condiciones de trabajo y la precisión de procesamiento requerida.

svaring.com

Preparación de bordes para soldar.

|  |

||

Figura 7 - Elementos de la forma geométrica de preparación de bordes para soldadura (a) y costuras (b):

pulg - ancho de costura, h - alto de costura, K - pierna de costura

La elección de la forma de los bordes semipreparados para soldar está regulada por los GOST y las condiciones técnicas.

GOST 5264-80 establece los principales tipos, elementos estructurales y dimensiones de las uniones soldadas de acero, así como las aleaciones a base de hierro-níquel y níquel, realizadas mediante soldadura manual y por arco, y prevé para las uniones a tope las formas de los bordes preparados presentados. en la Fig. 8; para conexiones de esquina - en la Fig. 9; Barras en T - en la Fig. 10 y superposición - en la Fig. once.

Los cantos de las piezas a soldar se pueden preparar de varias formas: sin biseles, con bisel de un canto, con bisel de dos cantos, con dos biseles simétricos de un canto, con biseles de un canto, etc. Para distinguirlos , al símbolo de la letra correspondiente se le añade una designación digital del tipo de bordes preparados: C1, C2, NW, etc.; U1, U2, UZ,...; H1, H2, Nueva Zelanda,…; T1, T2, TZ,….

Figura 8 - Forma de preparado Figura 9 - Forma de preparado

bordes para soldar para bordes para soldar para

juntas a tope juntas de esquina

Figura 10 - Forma de preparación Figura 11 - Forma de preparación

bordes soldados para bordes soldados

Juntas en T para juntas solapadas

La preparación de los bordes para la soldadura se realiza en máquinas mecánicas: tornos (procesamiento de extremos de tuberías), fresado, cepillado, procesamiento de láminas, etc., además de mediante corte térmico. Las chapas y tubos de acero al carbono se procesan mediante oxicorte. Los gases inflamables pueden ser acetileno, propano, gas de coque, etc. Los metales no ferrosos, así como los aceros inoxidables, se procesan mediante corte por plasma.

Antes de soldar estructuras especialmente críticas, se procesan adicionalmente mecánicamente los extremos de los tubos o chapas después del oxicorte; Esto se hace para evitar inclusiones en el metal.

Principales tipos de uniones soldadas.

| Tipo de conección | Uniforme preparado | Carácter de la soldadura | Forma de sección transversal | Espesor de soldado | Símbolo | |

| bordes | bordes preparados | soldar | piezas, mm | conexiones | ||

| Culata | Con bordes de cuentas | Unilateral | 1-4 | C1 | ||

| 1-12 | T28 | |||||

| Con brida en un borde | 1-4 | C3 | ||||

| C2 | ||||||

| 1-4 | C4 | |||||

| Sin bordes biselados | C5 | |||||

| Bloqueo unilateral | 1-4 | C6 | ||||

| Doble cara | 2-5 | C7 | ||||

| Sin bordes biselados | 6-12 | S42 | ||||

| pista posterior | ||||||

| Unilateral | C8 | |||||

| De una sola cara con forro extraíble | C9 | |||||

| Con un borde biselado | Una cara con forro restante | 3-60 | C10 | |||

| Bloqueo unilateral | C11 | |||||

| C12 | ||||||

| Con un bisel curvo de un borde. | 15-100 | C13 | ||||

| Con bisel roto en un borde | Doble cara | C14 | ||||

| 8-100 | C15 | |||||

| 30-120 | C16 | |||||

| Con dos biseles simétricos en un borde. | 12-100 | C43 | ||||

| Con bordes biselados | Unilateral | 3-60 | C17 | |||

| De una sola cara con forro extraíble | C18 | |||||

| Con bordes biselados | Una cara con forro restante | 6-100 | C19 | |||

| Bloqueo unilateral | 3-60 | S20 | ||||

| S21 | ||||||

| Con bordes biselados | 8-40 | S45 | ||||

| seguido de una pista | ||||||

| Culata | Con bordes curvos | Bilateral | 15-120 | T23 | ||

| Con bordes biselados rotos | S24 | |||||

| Con dos biseles de borde simétricos | 8-120 | S25 | ||||

| Con dos biseles simétricos de borde curvo. | 30-175 | S26 | ||||

| Con dos bordes rotos simétricos | 30-75 | S27 | ||||

| Con dos biseles de borde asimétricos | 12-120 | C39 | ||||

| C40 | ||||||

| Angular | Con brida en un borde | 1-4 | U1 | |||

| Unilateral | 1-12 | U2 | ||||

| Sin bordes biselados | 1-6 | U4 | ||||

| 1-30 | ||||||

| Bilateral | 2-8 | U5 | ||||

| 2-30 | ||||||

| Con un borde biselado | Unilateral | 3-60 | U6 | |||

| Bilateral | U7 | |||||

| Angular | Con dos biseles simétricos en un borde. | 8-100 | U8 | |||

| Con bordes biselados | Unilateral | 3-60 | U9 | |||

| Bilateral | U10 | |||||

| Sin bordes biselados | Unilateral | 2-10 | T1 | |||

| Bilateral | T3 | |||||

| Tavrovoe | Con un borde biselado | Unilateral | 3-60 | T6 | ||

| T7 | ||||||

| Con un bisel curvo de un borde. | 15-100 | T2 | ||||

| Con dos biseles simétricos en un borde. | Bilateral | 8-100 | T8 | |||

| 12-100 | T9 | |||||

| Con dos biseles curvos simétricos en un borde | 30-120 | T5 | ||||

| superpuestas | Sin bordes biselados | Unilateral | 2-60 | H1 | ||

| Bilateral | H2 |

refac.ru

SOLDADURA. Elegir la forma de preparación de los bordes.

Los principales tipos de uniones realizadas mediante soldadura por arco eléctrico son a tope (C), de esquina (U), T (T) y solapadas (H). Los principales tipos, elementos estructurales y dimensiones de las uniones soldadas realizadas mediante soldadura manual con electrodos metálicos con un espesor del producto soldado de hasta 175 mm están regulados por GOST.

Por lo tanto, la Figura 4.1 muestra ejemplos de juntas a tope y de esquina. Una junta a tope se caracteriza por los siguientes parámetros: ancho de soldadura e, profundidad de penetración h, altura del refuerzo q, espesor de soldadura H. Junta de filete - tramo de soldadura k.

a – conexión a tope; b – conexión de esquina

Figura 4.1 – Sección de la soldadura

GOST establece las imágenes y designaciones convencionales de uniones soldadas en los dibujos. Según GOST, dependiendo del espesor del metal a soldar, para cada tipo de junta, se establece una determinada forma de preparación de los bordes para soldar (forma ranurada).

La Figura 4.2, por ejemplo, muestra los principales tipos de formas para preparar los bordes de juntas a tope según GOST. Los principales elementos estructurales de la preparación del borde son: ángulo de apertura, valor de contundencia c, valor de espacio b (Figura 4.2).

a – con bordes rebordeados; b – sin bordes biselados; c – con bisel

un borde; d – con un bisel curvo en un borde;

d – con dos biseles de un borde; e – con dos curvas

biseles de un borde; g – con bordes biselados; z – con dos

bordes biselados simétricos; y – con dos simétricos

biseles de borde curvo

Figura 4.2 – Forma de preparación de los bordes de las juntas a tope

Al diseñar la estructura y los procesos tecnológicos para la fabricación de uniones soldadas, se resuelven constantemente los problemas de elección de la preparación de bordes, uniones y uniones. En general, la preparación de los bordes es necesaria para obtener costuras y uniones de calidad. Esto incluye, en primer lugar, la obtención de costuras de una forma determinada, es decir, con dimensiones geométricas correspondientes a las dimensiones especificadas por GOST. La preparación de los bordes para soldar, el montaje sin bisel de los bordes con un espacio obligatorio se utilizan para asegurar la penetración de los elementos soldados en todo su espesor.

La tecnología de soldadura por arco eléctrico de piezas de trabajo sin preparación especial de los bordes es en muchos casos más progresiva y económica, ya que en este caso no se requiere el procesamiento mecánico de los bordes, asociado con la eliminación de metal como desperdicio y costos laborales; durante la soldadura posterior, por regla general, las costuras tienen un área de sección transversal más pequeña y, por lo tanto, una masa más pequeña de metal depositado, por lo que requiere un consumo mínimo de electrodos revestidos, electricidad y una mano de obra mínima del soldador.

En este sentido, los siguientes indicadores deben considerarse como principales indicadores al evaluar la efectividad de la elección de la forma de preparación de los bordes:

– área de la sección transversal o masa de metal extraída de los bordes y complejidad del procesamiento;

– área de sección transversal o masa lineal del metal de soldadura depositado.

Cuanto menor sea la masa de metal retirada de los bordes y la masa de metal de soldadura depositado para una determinada calidad de la unión soldada, más económica será la forma de preparación de los bordes.

Una junta soldada, según GOST, tiene una designación de letras convencional, en la que la letra indica el tipo de conexión, el número o número es un número de serie correspondiente a una preparación de borde específica. Por ejemplo, el símbolo C17 denota una junta a tope con un bisel de los bordes en forma de V, que se utiliza con un espesor de metal de 3...60 mm. Si dicha conexión utiliza una costura con soldadura de raíz, entonces se denomina C18, etc. GOST establece cuarenta tipos de juntas a tope (C1 - C40), diez juntas de esquina (U1 - U10), ocho juntas en T (T1 - T8) y dos juntas traslapadas.

Las conferencias enseñan a los estudiantes de soldadura los conceptos básicos y la importancia de cada paso preparatorio antes de soldar. Los estudiantes conocen el propósito de los filos y en clases prácticas se entrenan con varios tipos de uniones soldadas y su preparación.

Menú de artículos:

Este artículo hablará sobre las características básicas de la soldadura: la preparación correcta de los bordes metálicos, los tipos de juntas y los métodos de preparación de acuerdo con GOST.

¿Por qué preparar los bordes y cómo tratar adecuadamente la superficie?

Preliminar filos para soldar cuando el espesor del metal sea de 5 milímetros, es obligatorio, de acuerdo con las normas de soldadura. Esto se hace para que la soldadura de los elementos sea profunda, el metal líquido del electrodo llene las cavidades entre las piezas que se van a conectar y la costura congelada garantice la resistencia de la estructura.

Los estándares estatales para la preparación de bordes se seleccionan individualmente para todo tipo de uniones soldadas (costuras) de chapa:

En forma de T (en forma de T);

Superposición.

Culata;

Los bordes cortantes para soldar tuberías son una colección separada de estándares certificados para el procesamiento de bordes de juntas de tuberías. Los estándares GOST también distinguen entre juntas a tope, superpuestas y de esquina, donde el bisel de los bordes se selecciona en función del espesor de los metales que se sueldan.

Cuando las secciones y los biseles se realizan de acuerdo con los estándares, los soldadores pasan a otra etapa de preparación no menos importante: la limpieza y el desengrasado. Para hacer esto, el maestro utiliza un cepillo de acero manual especial o muelas abrasivas y luego un solvente o acetona para desengrasar químicamente la superficie.

El desengrasado y la limpieza antes de soldar son características integrales de un trabajo profesional de alta calidad. Los elementos de soldadura se limpian después del corte y se desengrasan para eliminar rastros de óxido, estructuras aceitosas, humedad e incrustaciones. No completar este paso tiene consecuencias irreversibles:

Soldadura frágil;

Soldadura no homogénea (inclusiones de escoria en el metal);

La aparición de poros y microaires en la costura;

La aparición de grietas a lo largo de la costura;

Quemado, sobrecalentamiento del metal.

Es importante seguir la secuencia de acciones:

Cortar.

Prepare el borde (chaflán).

Elimina restos de corrosión, pinturas viejas, barnices y otros materiales.

Desengrasar.

Solo después de esto podrás hacer hilvanes y tachuelas, y ya no será posible procesar los bordes.

Tipos de bordes terminados: qué son y cómo elegir

Tipos de preparación de bordes Según los estándares estatales, se tienen en cuenta muchos parámetros, que tienen sus propios términos:

Ángulo de corte del borde (α): su presencia garantiza una costura hermética y un baño de soldadura de alta calidad.

Longitud del bisel del borde (L): garantiza una transición suave del espesor del metal.

El tamaño del borde despuntado (S) comienza donde termina el bisel y garantiza la estabilidad de la soldadura y la aplicación uniforme de la costura.

La brecha entre los dos bordes (a) requiere cuidado y el enfoque correcto, porque la integridad de la penetración depende de su tamaño.

El desplazamiento de los bordes entre sí (δ) afecta la resistencia de la conexión y no se permite más del 10% del espesor del metal.

Un soldador experimentado conoce todos los tipos de preparación de bordes para soldar según GOST y sabe cómo seleccionarlos según el espesor del metal, el tipo de conexión y el método de soldadura. El estándar para la soldadura por arco manual más común (GOST 5264-80) incluye 4 o más tipos de formas de borde para cada tipo de conexión:

Para tope: 15 tipos de bordes;

Para esquinas: 5 tipos de bordes;

Para barra en T: 4 tipos de bordes;

Para superposición - un tipo: sin bisel de bordes.

Estos tipos lineales de uniones soldadas, donde se requiere un corte previo de los bordes, se encuentran en cada paso:

Estructuras metálicas;

Instalaciones metálicas: objetos de arte;

Escaleras de caracol y de incendio;

Ciertos tipos de barandillas y vallas;

En construcción y reparación naval.

Bordes para soldadura de tuberías, estándares y características GOST.

Los filos para soldar tuberías ocupan una categoría separada, ya que las uniones de tuberías son más complejas y requieren durabilidad. Es difícil enumerar todas las áreas de actividad donde se “hierven” las tuberías; las áreas más comunes son:

Abastecimiento de agua y alcantarillado;

Calefacción: tuberías y radiadores;

Gasoducto nacional;

Tuberías + accesorios;

Gasoducto y oleoducto.

Cortar bordes de tubos para soldadura GOST 16037-80 se aplica a conexiones de acero y tiene en cuenta las características de los elementos que se conectan y los tipos de conexiones:

Parámetros de diseño de elementos (tuberías, accesorios);

Dimensiones totales (diámetro y espesor);

Tipo de conexión (C - tope, U - esquina y H - vuelta).

Las condiciones y requisitos descritos en las normas son obligatorios y son las características definitorias de una soldadura "correcta" y de alta calidad. Son adecuados para soldadura por arco manual, soldadura por arco con protección de gas, soldadura por arco sumergido y soldadura por gas. Las convenciones básicas se describen en detalle en la Norma 16037-80.

También es obligatoria una limpieza y desengrase de alta calidad de la superficie de los bordes y de aquellos elementos de tubería que intervendrán en la soldadura.

El corte de un tubo o sección se realiza según las marcas marcadas en el tubo: es necesario cortar con cuidado, teniendo en cuenta el grosor del tubo y las características del disco de corte (si se utiliza una amoladora angular).

Breves conclusiones

Soldar estructuras y tuberías metálicas es un trabajo sumamente responsable y complejo que requiere experiencia y ciertos conocimientos teóricos.

La preparación adecuada de los bordes de los elementos a soldar garantiza la resistencia futura de la costura y la durabilidad de toda la estructura.

Las condiciones básicas para preparar los bordes se recogen en las normas estatales generalmente aceptadas y están determinadas por los GOST, según los métodos de soldadura utilizados.

§ 28. Preparación del metal para soldar.

Preparación de la superficie metálica para soldar. Al preparar piezas para soldar, el metal entrante se endereza, se marca, se marca, se corta, se preparan los bordes para soldar y se dobla en frío o en caliente.

El metal se endereza a mano o con varios rodillos enderezadores de chapa. El enderezamiento manual se realiza sobre placas niveladoras de hierro fundido o acero mediante golpes de maza o mediante prensa de tornillo manual. El acero en ángulo se endereza sobre rodillos niveladores (prensas), vigas en I y canales, en prensas niveladoras accionadas o manuales.

Marcar y hilvanar son operaciones que determinan la configuración de la pieza futura. El corte mecánico se utiliza para el corte recto de láminas y, a veces, para el corte curvo de láminas utilizando para este fin cizallas de rodillos con cuchillas circulares. Los aceros al carbono se cortan mediante oxicombustible y corte por arco de plasma. Estos métodos pueden ser manuales o mecanizados. Para cortar aceros aleados y metales no ferrosos, se puede utilizar el corte por flujo de gas o por arco de plasma.

Antes de soldar, el metal base y el material de relleno deben limpiarse minuciosamente de óxido, aceite, humedad, incrustaciones y diversos tipos de contaminantes no metálicos. La presencia de estos contaminantes conduce a la formación de poros, grietas e inclusiones de escoria en las soldaduras, lo que conduce a una disminución de la resistencia y densidad de la junta soldada.

Preparación de bordes para soldadura. Los elementos de la forma geométrica de preparación de bordes para soldar (Fig. 25) incluyen el ángulo de corte de los bordes α, la falta de filo de los bordes S, la longitud del bisel de la lámina L en presencia de una diferencia en el espesor del metal, la desplazamiento de los bordes entre sí b, el espacio entre los bordes unidos a.

Arroz. 25. Elementos de la forma geométrica de preparación de bordes para soldar (a) y costuras (b):

pulg - ancho de costura, h - alto de costura, K - pierna de costura

El ángulo de corte de los bordes se realiza cuando el espesor del metal es superior a 3 mm, ya que la ausencia de bordes cortantes puede provocar una falta de penetración a lo largo de la sección transversal de la junta soldada, así como un sobrecalentamiento y quemado de la metal; A falta de preparación de los bordes, el soldador eléctrico debe aumentar la corriente de soldadura para asegurar la penetración.

Ranurar los bordes permite realizar la soldadura en capas separadas de pequeña sección transversal, lo que mejora la estructura de la junta soldada y reduce la aparición de tensiones y deformaciones por soldadura.

El espacio, configurado correctamente antes de soldar, permite una penetración completa a lo largo de la sección transversal de la junta al aplicar la primera capa (raíz) de la costura, si se selecciona el modo de soldadura adecuado.

La longitud del bisel de la lámina regula una transición suave de una parte soldada gruesa a una más delgada, eliminando los concentradores de tensiones en las estructuras soldadas.

El despuntado de los bordes se lleva a cabo para garantizar una conducción estable del proceso de soldadura al realizar la capa raíz de la soldadura. La falta de embotamiento contribuye a la formación de quemaduras durante la soldadura.

El desplazamiento de los bordes crea deformaciones y tensiones de soldadura adicionales, empeorando así las propiedades de resistencia de la junta soldada. El desplazamiento de los bordes está regulado por GOST o por condiciones técnicas. Además, el desplazamiento de los bordes no permite obtener una soldadura monolítica a lo largo de la sección transversal de los bordes a soldar.

GOST 5264-80 prevé para juntas a tope las formas de bordes preparados que se muestran en la Fig. 26; para conexiones de esquina - en la Fig. 27; Barras en T - en la Fig. 28 y superposición - en la Fig. 29.

Arroz. 26. Forma de los bordes preparados para soldar juntas a tope.

Arroz. 27. Forma de los bordes preparados para soldar en juntas de esquina.

Arroz. 28. Forma de los bordes preparados para soldar juntas en T

Arroz. 29. Forma de los bordes preparados para soldar juntas traslapadas.

La preparación de los bordes para la soldadura se realiza en máquinas mecánicas: tornos (procesamiento de extremos de tubos), fresadoras, cepilladoras, procesamiento de láminas, etc., además de mediante corte térmico. Las chapas y tubos de acero al carbono se procesan mediante oxicorte. Los gases inflamables pueden ser acetileno, propano, gas de coque, etc. Los metales no ferrosos, así como los aceros inoxidables, se procesan mediante corte por plasma.

Antes de soldar estructuras especialmente críticas, se procesan adicionalmente mecánicamente los extremos de los tubos o chapas después del oxicorte; Esto se hace para evitar inclusiones en el metal.

Requisitos para el montaje de piezas metálicas antes de soldar. Los dispositivos de montaje y soldadura utilizados deberán garantizar la accesibilidad a los lugares de instalación de piezas y tachuelas, a los mangos de los dispositivos de fijación y sujeción, así como a los lugares de soldadura. Estos dispositivos también deben ser suficientemente resistentes y rígidos, asegurar una fijación precisa de las piezas en la posición deseada y evitar que se deformen durante el proceso de soldadura. Además, los útiles de montaje y soldadura deben garantizar el orden más ventajoso de montaje y soldadura: el menor número de vueltas al aplicar tachuelas y soldaduras; acceso gratuito para comprobar las dimensiones de los productos y su fácil extracción después de la producción; Seguridad en los trabajos de montaje y soldadura.

Cualquier operación de montaje no debe impedir la siguiente operación. Las piezas recibidas para el montaje deben comprobarse cuidadosamente; Todas las dimensiones geométricas de la pieza y la forma preparada de los bordes para soldar están sujetas a verificación.

El montaje de estructuras soldadas, por regla general, se lleva a cabo de acuerdo con las marcas o con la ayuda de plantillas, topes, abrazaderas o dispositivos especiales: plantillas que facilitan las operaciones de montaje. La preparación y montaje de productos para soldadura se realiza cumpliendo las siguientes reglas básicas obligatorias:

el embotamiento de los bordes y los espacios entre ellos deben ser uniformes en toda su longitud;

los bordes de los elementos a soldar y las áreas adyacentes con un ancho de 25-30 mm desde el extremo del borde deben secarse, limpiarse de rebabas después del corte, aceite, óxido y otros contaminantes;

para evitar deformaciones, el trabajo de tachuela debe realizarse con electrodos de alta calidad a intervalos de no más de 500 mm con una longitud de una pieza de tachuela de 50-80 mm;

Para garantizar una formación de costura normal y de alta calidad, es necesario clavar las tiras al principio y al final del producto.