Página 11 de 31

Capítulo IV

CONCEPTOS ELEMENTALES SOBRE LA TEORÍA DEL CORTE

§ 10. ELEMENTOS DE CORTE EN FRESADO

Durante el proceso de fresado, los dientes del cortador, a medida que gira, secuencialmente, uno tras otro, cortan la pieza de trabajo que avanza y eliminan las virutas, realizando el corte. Los elementos de corte en el fresado son el ancho de fresado, la profundidad de fresado, la velocidad de corte y el avance.Ancho y profundidad de fresado

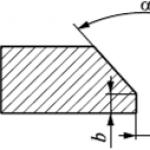

Ancho de fresado Llaman al ancho de la superficie tratada en milímetros (Fig. 52). El ancho de fresado se indica con B. La profundidad de corte al fresar, o profundidad de fresado, o a menudo la profundidad de la capa cortada, es el espesor (en milímetros) de la capa de metal eliminada de la superficie de la pieza de trabajo con un cortador en una sola pasada, como se muestra en la Fig. 52. La profundidad de fresado se indica con t. La profundidad de fresado se mide como la distancia entre las superficies mecanizadas y mecanizadas. Toda la capa de metal que debe eliminarse durante el fresado se denomina, como se mencionó anteriormente, sobremedida de mecanizado. La profundidad de fresado depende del margen de procesamiento y de la potencia de la máquina. Si el margen es grande, el procesamiento se realiza en varias transiciones. En este caso, la última transición se realiza con una pequeña profundidad de corte para obtener una superficie de procesamiento más limpia. Esta transición se denomina fresado de acabado, a diferencia del desbaste o fresado previo, que se realiza con una mayor profundidad de fresado. Con un pequeño margen de procesamiento, la molienda generalmente se realiza en una sola pasada. En la Fig. 53 muestra el ancho B y la profundidad de fresado t cuando se procesa con los principales tipos de fresas.

En la Fig. 53 muestra el ancho B y la profundidad de fresado t cuando se procesa con los principales tipos de fresas. Velocidad cortante

El movimiento principal durante el fresado es la rotación de la fresa. Durante el proceso de fresado, la fresa gira a un cierto número de revoluciones, que se establece al configurar la máquina; sin embargo, para caracterizar la rotación de una fresa no se toma en cuenta el número de revoluciones, sino la llamada velocidad de corte. Velocidad cortante al fresar, llaman al recorrido que recorren los puntos más distantes del filo del diente del cortador en un minuto. La velocidad de corte se denota por υ. Denotemos el diámetro del cortador por D y supongamos que el cortador hace una revolución por minuto. En este caso, el filo del diente del cortador recorrerá una distancia por minuto igual a la circunferencia del diámetro. mm, es decir π D milímetros. En realidad, la cortadora realiza más de una revolución por minuto. Supongamos que el cortador no norte revoluciones por minuto, entonces el filo de cada diente del cortador recorrerá una trayectoria igual a π en un minuto mm. Por tanto, la velocidad de corte durante el fresado es igual a π mm/min. Normalmente, la velocidad de corte durante el fresado se expresa en metros por minuto, lo que requiere la expresión resultante para la velocidad en mm/min divida por 1000. Entonces la fórmula para la velocidad de corte durante el fresado tomará la forma: Para determinar el número de revoluciones del husillo a una velocidad de corte determinada y al diámetro de fresa seleccionado, puede utilizar gráficos. En el gráfico de la Fig. 54 muestra las velocidades de husillo disponibles de las fresadoras cantiléver del segundo y tercer tamaño (6M82, 6M82G y 6M12P, 6M83, 6M83G y 6M13P), representadas en forma de rayos, por lo que dichos gráficos se denominan diagramas de rayos. El eje horizontal muestra los diámetros de las fresas en milímetros, y a lo largo del eje vertical - velocidad de corte en m/min. El uso del gráfico se ilustra con los siguientes ejemplos. Ejemplo 4. Determine el número de revoluciones del husillo de una fresadora en voladizo 6M82G al procesar acero con un cortador cilíndrico hecho de acero de alta velocidad con un diámetro de 63 milímetros, si la velocidad de corte se establece en υ = 27 m/min. Según el gráfico de la Fig. 54 desde el punto correspondiente a la velocidad de corte 27 m/min, dibuje una línea horizontal hasta que se cruce con una línea vertical trazada desde el punto correspondiente al diámetro del cortador 63 milímetros norte= 125 y norte= 160. Aceptamos un número menor de revoluciones. norte = 125 rpm. Ejemplo 5. Determine el número de revoluciones del husillo de una fresadora en voladizo 6M13P al procesar hierro fundido con una fresa cortadora con un diámetro de 160 milímetros equipado con carburo, si la velocidad de corte se establece en υ = 90 m/min. Según el gráfico de la Fig. 54 desde el punto correspondiente a la velocidad de corte 90 m/min, dibuje una línea horizontal hasta que se cruce con una línea vertical trazada desde el punto correspondiente al diámetro del cortador de 160 milímetros. La velocidad requerida del husillo se encuentra entre norte= 160 y norte= 200. Aceptamos un número menor de revoluciones. norte = 160 rpm. No es difícil dibujar usted mismo un diagrama de rayos de este tipo para una máquina de otro modelo y tamaño. El uso de un diagrama de rayos simplifica la selección de la velocidad del husillo de la máquina y permite evitar el uso de la fórmula (2a).

Para determinar el número de revoluciones del husillo a una velocidad de corte determinada y al diámetro de fresa seleccionado, puede utilizar gráficos. En el gráfico de la Fig. 54 muestra las velocidades de husillo disponibles de las fresadoras cantiléver del segundo y tercer tamaño (6M82, 6M82G y 6M12P, 6M83, 6M83G y 6M13P), representadas en forma de rayos, por lo que dichos gráficos se denominan diagramas de rayos. El eje horizontal muestra los diámetros de las fresas en milímetros, y a lo largo del eje vertical - velocidad de corte en m/min. El uso del gráfico se ilustra con los siguientes ejemplos. Ejemplo 4. Determine el número de revoluciones del husillo de una fresadora en voladizo 6M82G al procesar acero con un cortador cilíndrico hecho de acero de alta velocidad con un diámetro de 63 milímetros, si la velocidad de corte se establece en υ = 27 m/min. Según el gráfico de la Fig. 54 desde el punto correspondiente a la velocidad de corte 27 m/min, dibuje una línea horizontal hasta que se cruce con una línea vertical trazada desde el punto correspondiente al diámetro del cortador 63 milímetros norte= 125 y norte= 160. Aceptamos un número menor de revoluciones. norte = 125 rpm. Ejemplo 5. Determine el número de revoluciones del husillo de una fresadora en voladizo 6M13P al procesar hierro fundido con una fresa cortadora con un diámetro de 160 milímetros equipado con carburo, si la velocidad de corte se establece en υ = 90 m/min. Según el gráfico de la Fig. 54 desde el punto correspondiente a la velocidad de corte 90 m/min, dibuje una línea horizontal hasta que se cruce con una línea vertical trazada desde el punto correspondiente al diámetro del cortador de 160 milímetros. La velocidad requerida del husillo se encuentra entre norte= 160 y norte= 200. Aceptamos un número menor de revoluciones. norte = 160 rpm. No es difícil dibujar usted mismo un diagrama de rayos de este tipo para una máquina de otro modelo y tamaño. El uso de un diagrama de rayos simplifica la selección de la velocidad del husillo de la máquina y permite evitar el uso de la fórmula (2a). Entrada

El movimiento de avance durante el fresado se realiza manualmente o mediante un mecanismo de máquina. Se puede realizar moviendo la mesa de la máquina en dirección longitudinal, moviendo el carro en dirección transversal y moviendo la consola en dirección vertical. En las fresadoras verticales no voladizas, la mesa transversal tiene movimientos longitudinales y transversales, y el cabezal del husillo recibe movimiento vertical. Cuando se trabaja en fresadoras longitudinales, la mesa tiene movimiento longitudinal y los cabezales de husillo tienen movimiento transversal y vertical. Cuando se trabaja en una mesa giratoria redonda en fresadoras verticales, en fresadoras rotativas y de tambor, la mesa se alimenta circularmente. Al fresar hay: alimentar en un minuto- movimiento de la mesa en milímetros por 1 minuto; denotado por s y se expresa en mm/min; avance por revolución del cortador- movimiento de la mesa en milímetros por rotación completa de la cortadora; denotado por s 0 y se expresa en mm/vuelta; avance por diente de corte- movimiento de la mesa en milímetros durante el tiempo en que el cortador gira una parte de revolución correspondiente a la distancia de un diente a otro (un paso); denotado por zy6 y se expresa en mm/diente. A menudo se indica el avance por diente de una fresa. s z. En la práctica se utilizan los tres valores de avance. Están interconectados por dependencias simples: (4)El concepto de modo de corte durante el fresado.

El fresador no puede elegir arbitrariamente la velocidad de corte, el avance, la profundidad y el ancho de corte, ya que esto puede provocar un embotamiento prematuro de la fresa, sobrecarga e incluso rotura de componentes individuales de la máquina, superficie de procesamiento sucia, etc. Los elementos de corte anteriores dependen estrechamente unos de otros. Por ejemplo, con un aumento en la velocidad de corte, es necesario reducir el avance por diente y reducir la profundidad de corte, el fresado con un ancho de corte grande requiere una reducción en la velocidad de corte y el avance, fresado con una gran profundidad de corte (desbaste ) se realiza a una velocidad de corte más baja que el acabado, etc. D. Además, el propósito de la velocidad de corte depende del material del cortador y del material de la pieza de trabajo. Una cortadora fabricada en acero rápido, como ya sabemos, permite velocidades de corte mayores que una fabricada en acero al carbono; a su vez, la velocidad de corte de una fresa de carburo puede ser de 4 a 5 veces mayor que la de una fresa de alta velocidad. Las aleaciones ligeras se pueden fresar a velocidades de corte significativamente más altas que el hierro fundido. Cuanto más dura (más fuerte) sea la pieza de acero, menor debe ser la velocidad de corte. La combinación de todos los elementos anteriores (velocidad de corte, avance, profundidad y ancho de fresado) en la combinación mutua correcta constituye el modo de corte durante el fresado o, en resumen, modo de fresado. La ciencia del corte de metales ha establecido velocidades racionales de corte y avance a una determinada profundidad de corte y ancho de fresado al procesar varios metales y aleaciones para cortadores de carbono, de alta velocidad y de carburo, por lo que la asignación del modo de fresado se realiza de forma científica. según las tablas correspondientes, las denominadas normas de modo de corte.Una de las formas de acabar los materiales es mediante fresado. Se utiliza para procesar piezas metálicas y no metálicas. El proceso de trabajo se controla mediante modos de corte.

La esencia del proceso.

El fresado se lleva a cabo con el fin de desbastar y terminar profundamente, formar un determinado perfil de superficie (ranuras, ranuras), cortar dientes en engranajes, ajustar la forma y tornear artísticamente patrones e inscripciones.

La herramienta de trabajo, la cortadora, realiza el principal movimiento de rotación. Auxiliar es el avance de la pieza de trabajo en relación con su carrera. Este proceso es intermitente. Su característica más importante, que lo distingue del torneado y taladrado, es el hecho de que cada diente trabaja por separado. En este sentido, se caracteriza por la presencia de cargas de choque. Es posible reducir su influencia teniendo en cuenta una evaluación racional de la situación y la selección de regímenes.

Conceptos básicos sobre el funcionamiento de fresadoras.

Dependiendo del método de posicionamiento del husillo y fijación de la fresa en él, de los tipos de acciones realizadas y de los métodos de control, se distinguen los principales tipos de equipos de fresado:

- horizontal;

- vertical;

- universal;

- Fresadoras CNC.

Componentes principales de una fresadora vertical:

- Un marco que alberga una caja de cambios que regula la rotación de un husillo montado verticalmente y un cortador montado en él.

- Mesa que incluye una consola con correderas transversales para sujeción y desplazamiento de la pieza y una caja de avance que regula los movimientos de avance.

En las fresadoras horizontales, la herramienta se fija horizontalmente. Y los universales tienen varias variedades.

Existe un equipo horizontal universal, que se caracteriza por la presencia de una mesa reversible y, por lo tanto, amplía la gama de posibles trabajos realizados. Además, existe uno ampliamente universal, que tiene ambos husillos en su estructura y permite todo tipo de fresado.

Las máquinas CNC se distinguen por la presencia de software y control por computadora. Están destinados al procesamiento artístico de espacios en blanco, incluso en formato 3D.

Clasificación de cortadores.

Los molinos son dispositivos para cortar. Los principales parámetros físicos por los que se evalúan: altura, diámetro, valores de chaflán y relieve, paso circunferencial. Existe una enorme variedad de ellos, distribuidos según diversas características:

- por tipo de superficies a procesar (madera, plástico, acero, metales no ferrosos, etc.);

- en el sentido de rotación: diestro y zurdo;

- dependiendo de las características de diseño: macizo, soldado, plegable (tiene cuchillas insertadas), soldado;

- forma: cónica, cilíndrica, disco;

- Dependiendo de las condiciones de trabajo y los requisitos de la pieza de corte, pueden estar fabricados de diversos materiales. Estos incluyen: acero para herramientas al carbono y acero rápido (aleado, con un alto contenido de tungsteno), aleación dura (fuerte, para desbaste, resistente al desgaste, para acabado). Las opciones más comunes son cuando el cuerpo está hecho de acero al carbono o de alta velocidad y las cuchillas están insertadas de carburo;

- según la finalidad: cilíndrico, final, final, ranurado, cortado, perfilado.

Las características más informativas: material de vanguardia y propósito.

Tipos de cortadores para superficies planas.

Para eliminar capas de material en planos horizontales, verticales o inclinados, se utilizan fresas cilíndricas y de extremo.

El primer tipo de herramienta puede ser maciza o con cuchillas adjuntas. Los accesorios de fresado macizos grandes están diseñados para desbaste y los pequeños para acabado. Las cuchillas de inserción para cabezales de corte plegables pueden estar hechas de acero de alta velocidad o equipadas con inserciones de carburo. Las fresas de carburo tienen un mayor rendimiento que las fabricadas con acero aleado.

El extremo se utiliza para planos alargados, sus dientes están distribuidos en la superficie del extremo. Los plegables grandes se utilizan para superficies amplias. Por cierto, para eliminar virutas de metales refractarios difíciles de procesar, es necesario disponer de cuchillos de carburo. Para utilizar estos grupos de dispositivos de fresado, se requiere un ancho y largo significativos del producto.

Tipos de herramientas para fresado artístico

Para darle al material un cierto perfil, aplicar un patrón y formar huecos estrechos, se utilizan accesorios de fresado de extremos y discos.

Extremo o común para corte de ranuras, planos estrechos y curvos. Todos ellos son macizos o soldados, la parte de corte está hecha de acero aleado de alta velocidad, el carburo se puede soldar y el cuerpo está hecho de acero al carbono. Los hay de inicio bajo (1-3 espirales) y de inicio múltiple (4 o más). Utilizado para máquinas CNC.

Un cortador de disco es también un cortador de ranuras. Es aplicable para ranuras, ranuras, dientes cortantes en engranajes.

El fresado artístico se realiza sobre madera, metal, PVC.

Tipos de cortadores para el procesamiento de bordes.

Quitar virutas de las esquinas, darles una forma racional, modelar y dividir la pieza de trabajo en partes se puede realizar utilizando accesorios de fresado estriado, de esquinas y perfilados:

- El corte y la ranura tienen el mismo propósito que el disco, pero se usan más a menudo para realizar cortes y separar partes sobrantes del material.

- La esquina es necesaria para los bordes de piezas y esquinas. Los hay de un solo ángulo (solo una parte cortante) y de doble ángulo (ambas superficies cónicas son cortantes).

- La forma se utiliza para estructuras complejas. Puede ser semicircular o cóncavo. A menudo se utiliza para cortar perfiles de grifos, avellanadores,

Para casi todos los tipos es posible una estructura de acero maciza o una plegable con cuchillas de metal duro insertadas. Las fresas de carburo tienen un rendimiento y una duración cualitativamente mayores para la herramienta en su conjunto.

Clasificación de tipos de fresado.

Existen varios criterios de clasificación por los que se dividen los tipos de fresado:

- según el método de posicionamiento del husillo y la cortadora, respectivamente, horizontal y vertical;

- en el sentido de la marcha, en dirección contraria y de paso;

- dependiendo de la herramienta utilizada, cilíndrica, de punta, perfilada, de punta.

El mecanizado cilíndrico es aplicable a planos horizontales y se realiza mediante fresas adecuadas en máquinas horizontales.

El acabado final garantiza la formación del perfil requerido para ranuras curvas, taladros y dispositivos.

El procesamiento de formas se lleva a cabo para superficies con una configuración compleja: esquinas, bordes, ranuras, dientes cortantes para engranajes.

Independientemente del tipo de trabajo realizado y de los materiales procesados, el resultado debe caracterizarse por una capa de acabado muy suave, la ausencia de melladuras y un acabado preciso. Para obtener una superficie mecanizada limpia, es importante controlar las velocidades de avance de la pieza de trabajo en relación con la herramienta.

Fresado arriba y abajo

Cuando se realiza el contrafresado de metal, la pieza de trabajo avanza hacia los movimientos de rotación de la boquilla. En este caso, los dientes cortan gradualmente el metal que se está procesando, la carga aumenta en proporción directa y uniforme. Sin embargo, antes de que el diente corte la pieza, se desliza durante algún tiempo, formando un endurecimiento por trabajo. Este fenómeno acelera la salida del cortador del estado de trabajo. Utilizado para desbaste.

Cuando se realiza el tipo aguas abajo, la pieza de trabajo se alimenta a lo largo de los movimientos de rotación de la herramienta. El impacto de los dientes bajo dientes grandes es un 10% menor que durante el contrafresado. Realizado durante el acabado de piezas.

Concepto básico del trabajo de fresado en máquinas CNC.

Se caracterizan por un alto grado de automatización, precisión del flujo de trabajo y alta productividad. El fresado en una máquina CNC se realiza con mayor frecuencia utilizando fresas frontales o fresas de extremo.

Estos últimos son los más utilizados. En este caso, dependiendo del material a procesar, el tipo correspondiente de viruta de conformación y los parámetros de software especificados, se utilizan diferentes fresas. Se clasifican según el número de entradas en espiral, que aseguran la presencia de filos cortantes y ranurados para la evacuación de viruta.

Es recomendable fresar materiales con viruta ancha utilizando herramientas con un número reducido de pasadas. Para metales duros con virutas de fractura características, es necesario seleccionar dispositivos de fresado con una gran cantidad de espirales.

Uso de cortadores para máquinas CNC.

Las fresas de rosca baja para CNC pueden tener de uno a tres filos de corte. Se utilizan para madera, plásticos, compuestos y metales blandos y maleables que requieren una eliminación rápida de virutas anchas. Se utilizan para el procesamiento aproximado de piezas de trabajo que no tienen requisitos elevados. Esta herramienta se caracteriza por su baja productividad y baja rigidez.

Las máquinas de una sola pasada se utilizan para el fresado artístico de aluminio.

Se utilizan ampliamente extremos de dos y tres vías. Proporcionan valores de rigidez más altos, una eliminación de virutas de alta calidad y permiten trabajar con metales de dureza media (por ejemplo, acero).

Las cortadoras CNC de arranque múltiple tienen más de 4 filos de corte. Se utiliza para metales de dureza media y alta, que se caracterizan por tener pequeñas virutas y alta resistencia. Se caracterizan por una productividad significativa, son relevantes para acabados y semiacabados y no están diseñados para trabajar con materiales blandos.

Para seleccionar correctamente una herramienta para máquinas CNC, es importante tener en cuenta el modo de corte durante el fresado, así como todas las características de la superficie mecanizada.

Modos de corte

Para garantizar la calidad requerida de la capa fresada, es importante determinar y mantener correctamente los parámetros técnicos necesarios. Los principales indicadores que describen y regulan el proceso de molienda son los modos de funcionamiento.

Los cálculos de fresado se realizan teniendo en cuenta los elementos principales:

- Profundidad (t, mm): el grosor de la bola de metal que se elimina con una sola pasada de trabajo. Se selecciona teniendo en cuenta el subsidio de procesamiento. El trabajo duro se realiza de una sola vez. Si el margen es superior a 5 mm, el fresado se realiza en varias pasadas, dejando aproximadamente 1 mm para la última.

- Ancho (B, mm): el ancho de la superficie mecanizada en la dirección perpendicular al movimiento de avance.

- El avance (S) es la longitud del movimiento de la pieza de trabajo con respecto al eje de la herramienta.

Hay varios conceptos interrelacionados:

- Avance por diente (S z, mm/diente): cambio en la posición de la pieza cuando se gira el cortador a una distancia de un diente de trabajo al siguiente.

- Avance por revolución (S rev, mm/rev): movimiento de la estructura con una revolución completa del accesorio de fresado.

- El avance por minuto (S min, mm/min) es un modo de corte importante al fresar.

Su relación se establece matemáticamente:

S min =S rev *n= S z *z*n,

Dónde z- numero de dientes;

norte- velocidad de rotación del husillo, min -1.

La velocidad de avance también está influenciada por las propiedades físicas y tecnológicas del área que se procesa, la resistencia de la herramienta y las características operativas del mecanismo de avance.

Cálculo de la velocidad de corte

El grado de rotación rápida del husillo se toma como parámetro de diseño nominal. La velocidad real V, m/min depende del diámetro de la fresa y de la frecuencia de sus movimientos giratorios:

La velocidad de rotación de la herramienta de fresado está determinada por:

n=(1000*V)/(π*D)

Al tener información sobre el avance por minuto, puede determinar el tiempo requerido para una pieza de trabajo con longitud L:

Es importante calcular las condiciones de corte durante el fresado y configurarlas antes de configurar la máquina. El establecimiento de parámetros racionales especificados, teniendo en cuenta las características de la herramienta y el material de la pieza, garantiza una alta productividad del trabajo.

Es imposible seleccionar perfectamente el modo de corte al fresar, pero puedes guiarte por los principios básicos:

- Es deseable que el diámetro del cortador corresponda a la profundidad de procesamiento. Esto asegurará que la superficie se limpie en una sola pasada. El factor principal aquí es el material. Para aquellos que son demasiado blandos, este principio no se aplica: existe el riesgo de eliminar virutas que son más gruesas de lo necesario.

- Los procesos de choque y las vibraciones son inevitables. En este sentido, aumentar los valores de avance conduce a una disminución de la velocidad. Lo óptimo es comenzar a trabajar con un avance por diente igual a 0,15 mm/diente, y ajustarlo durante el proceso.

- La velocidad de rotación de la herramienta no debe ser la máxima posible. De lo contrario existe el riesgo de que se reduzca la velocidad de corte. Su aumento es posible aumentando el diámetro del cortador.

- El aumento de la longitud de la parte de trabajo del cortador y la preferencia por una gran cantidad de dientes reducen la productividad y la calidad del procesamiento.

- Valores de velocidad aproximados para varios materiales:

- aluminio - 200-400 m/min;

- bronce - 90-150 m/min;

- acero inoxidable - 50-100 m/min;

- plásticos - 100-200 m/min.

Es mejor comenzar a una velocidad media y ajustarla hacia abajo o hacia arriba a medida que avanza.

Es importante determinar el modo de corte durante el fresado no sólo matemáticamente o utilizando tablas especiales. Para seleccionar y configurar correctamente los parámetros óptimos para la máquina y la herramienta deseada, es necesario operar con algunas características y experiencia personal.

El fresado se utiliza para procesar planos, repisas, ranuras, cortar piezas de trabajo, etc. El sistema de corte de metales incluye una fresadora, una cortadora y un dispositivo para sujetar la pieza de trabajo (por ejemplo, un tornillo de banco). Durante el funcionamiento, la herramienta fijada en el husillo gira y la pieza de trabajo montada en la mesa de la fresadora se mueve en cualquiera de las tres direcciones. Capacidades tecnológicas de fresado: lograr una precisión de calidad de 7...12 y una rugosidad de la superficie mecanizada Ra ³ 1,6 micrones.

Una fresa es una herramienta de múltiples hojas para mecanizar con un movimiento de corte principal giratorio sin posibilidad de cambiar el radio de la trayectoria de este movimiento y con al menos un movimiento de avance, cuya dirección no coincide con el eje de rotación. (GOST 25751-83).

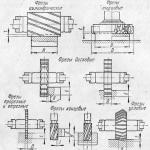

Las fresas son una de las herramientas más utilizadas en el trabajo de metales y las fresas vienen en una amplia variedad de tipos y diseños. La Figura 17 muestra ejemplos de procesamiento cilíndrico a), extremo b), extremo c), disco de tres lados d), disco de un solo ángulo e), disco de doble cara f), disco con forma g), para procesar ranuras en forma de T con cortadores. Para todos los bocetos, la dirección del movimiento de avance es perpendicular al plano de dibujo.

fresado cilíndrico utilizado para procesar aviones. Capacidades tecnológicas: lograr precisión de calidad 12 y rugosidad de la superficie procesada Ra 6,3-12,5 micrones. Se puede fabricar un cortador cilíndrico (Fig. 18) con dientes rectos o helicoidales. Los dientes helicoidales mejoran la uniformidad del proceso de fresado, reduciendo las cargas de impacto. Cada diente del cortador lleva un filo K, formado como resultado de la intersección de las superficies trasera A a y delantera Ag. Un cortador cilíndrico es una herramienta de fijación, su parte de conexión es un orificio con una ranura para transmitir el par desde el husillo de la máquina.

Durante el funcionamiento (Fig. 19), la cortadora está ubicada sobre un mandril que está fijado a la máquina por ambos lados. El cortador realiza el principal movimiento de corte giratorio; la pieza de trabajo se mueve perpendicular al eje de rotación (movimiento de avance), montado en la mesa de la máquina. En las tarjetas de procesamiento tecnológico se especifican la velocidad de rotación del husillo n, el avance por diente S Z, el avance por minuto S M, la profundidad de corte t y el ancho de fresado B. Los parámetros físicos del modo de corte se determinan de la siguiente manera:

La velocidad de corte V se calcula de la misma forma que cuando se mecaniza con una herramienta axial. La figura formada por el contorno de los dientes durante un ciclo del movimiento principal (número de revoluciones 1/Z) tiene una forma de segmento complejo. En los cálculos de la sección de corte, se supone que el ancho b es igual al ancho de fresado B (t = B). El espesor de corte a no es un valor constante, el espesor máximo

En los cálculos, el espesor medio de corte a CP se determina en la mitad del ángulo de contacto d.

Dependiendo de la dirección del movimiento de la pieza se distingue entre fresado ascendente y descendente. Si las direcciones de los vectores de velocidad de corte V y avance S coinciden, el fresado se denomina fresado descendente, y en direcciones opuestas (Fig. 15), contrafresado.

Actualmente, el fresado cilíndrico prácticamente no se utiliza en la producción para obtener planos debido a la baja productividad y limpieza de superficies. Sin embargo, las fresas cilíndricas se utilizan a menudo en juegos (varias fresas de diferentes diámetros en un eje) para el procesamiento simultáneo de superficies escalonadas.

planeado es el principal método de procesamiento de aviones. Capacidades tecnológicas: lograr precisión de séptima calidad y rugosidad de la superficie procesada Ra 6,3-1,6 micrones. Una fresa (Fig. 20) es un cuerpo que lleva elementos cortantes (dientes, cuchillas) ubicados en el extremo. Este diseño permite el uso de cortadores de gran diámetro con un número importante de dientes, lo que aumenta la productividad del procesamiento en comparación con el fresado cilíndrico, ya que en cualquier momento una gran cantidad de elementos de corte de trabajo están en contacto con la pieza de trabajo. Una fresa es una herramienta de fijación; durante el funcionamiento se fija a un mandril y se sujeta en voladizo al husillo de la máquina. El montaje sobre el mandril se realiza a lo largo del orificio cilíndrico y el extremo superior del cuerpo. Para transmitir el par, se proporciona una chaveta axial o final.

Por diseño, cada diente del cortador puede considerarse como un cortador para torneado longitudinal externo (Fig. 6). La única diferencia está en el diseño de la pieza de fijación y conexión, que proporciona una conexión rígida con el cuerpo del cortador.

Durante el proceso de fresado (Fig. 21), la herramienta realiza el movimiento de corte giratorio principal, la pieza de trabajo, montada en la mesa de la máquina, realiza un movimiento de avance lineal en un plano perpendicular al eje de rotación. En las fichas de procesamiento tecnológico se especifican la velocidad de rotación del husillo n, el avance por diente S Z, el avance por minuto S M, la profundidad de corte t y el ancho de fresado B.

Los parámetros del modo de corte se determinan de la siguiente manera:

La velocidad de corte V se calcula de la misma forma que cuando se mecaniza con una herramienta axial. La figura formada por el contorno de los dientes durante un ciclo del movimiento principal (número de revoluciones 1/Z) tiene forma de segmento. En los cálculos de la sección de corte, ancho b = t / sen j. El espesor a es un valor variable, el valor máximo a MAX = S Z sen j.

Molino de extremo(Fig. 22) está destinado a procesar repisas, ranuras y áreas de contorno de la pieza. La parte de trabajo de la fresa está formada por dientes helicoidales separados por canales de viruta. Cada diente está formado por la superficie trasera principal A g trasera A a en la periferia y la superficie trasera auxiliar A a 1 en el extremo. El filo principal K es helicoidal, el filo auxiliar K 1 es recto. La parte de conexión de las fresas es un vástago cónico o cilíndrico.

| A máximo |

| A máximo |

Distinguir encimera fresado al alimentar la pieza de trabajo hacia la rotación del cortador (Fig.84, V) Y incidental cuando las direcciones de rotación del cortador y el avance coinciden (Fig. 84, GRAMO).

Al contrafresar, el diente corta gradualmente el metal,

y la carga aumenta desde cero hasta el valor máximo. Este método se utiliza para desbastar piezas que tienen una costra en la superficie dura, ya que el diente trabaja desde debajo de la costra. En este caso, las fuerzas de corte tienden a arrancar la pieza de trabajo de la superficie de la mesa, lo que, con grandes secciones transversales de virutas, provoca vibraciones y un deterioro de la calidad del procesamiento.

Durante el fresado, el diente de la fresa se somete inmediatamente a una carga máxima, la pieza de trabajo se presiona contra la superficie de la mesa, lo que garantiza una mayor calidad de la superficie mecanizada y aumenta la durabilidad de la herramienta de corte.

El principal trabajo realizado en las fresadoras es

Y la herramienta utilizada

Planos horizontales procesado con cortadores cilíndricos (Fig.85, A) en fresadoras horizontales o con fresas de mango (Fig. 85, b, V) en fresadoras verticales y fresadoras longitudinales.

Planos verticales procesado en fresadoras horizontales con fresas de extremo o de disco, en fresadoras longitudinales con fresas de extremo y en fresadoras verticales con fresas de extremo (Fig.85, V, GRAMO, d).

Planos inclinados Y biseles procesado en fresadoras horizontales con cortadores de esquina (Fig.85, mi) o en fresadoras verticales con cabezal giratorio - extremo (Fig. 85, y). En este caso, el cabezal del husillo con el cortador fijado en él se gira al ángulo requerido.

Ranuras rectangulares Y repisas fresado con fresas de disco en fresadoras horizontales o fresas de extremo en fresadoras verticales (Fig. 85, h, Y).

Ranuras en T y escribe "encajar" fresado en fresadora vertical en dos pasadas. Previamente se corta una ranura rectangular con una fresa cilíndrica y finalmente se mecaniza la ranura con una fresa del perfil adecuado (Fig. 85, A, yo).

| a B C D e |

| EN |

| EN |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V a |

| S |

| S |

| S |

| EN |

| e f h i |

| p r s |

| 1 |

| 2 |

| 3 |

| 4 |

Abrir chaveteros procesado en fresadoras horizontales con cortadores de disco (Fig.85, oh), A cerrado -

en fresadoras verticales con extremo (Fig. 85, metro) o cortadores de llaves especiales.

Superficies moldeadas procesado con cortadores perfilados del perfil apropiado (Fig. 85, PAG, R), principalmente en fresadoras horizontales y superficies de formas espaciales complejas, en fresadoras de copia especiales. Superficies complejas, que son combinaciones de planos horizontales, verticales e inclinados y, a veces, superficies curvas, a menudo se fresan con un juego de cortadores. 1 , 2 , 3 , 4 en fresadoras horizontales y longitudinales (Fig.85, Con).

Fresadoras

Existen muchos tipos de fresadoras: 1) fresadoras cantilever; 2) fresado longitudinal; 3) fresadoras continuas; 4) fresado de llaves; 5) fresado de roscas; 6) copiado; 7) especial, etc.

Fresadoras voladizas tener una mesa sobre la que se instala un soporte con una pieza de trabajo, colocada sobre una viga en voladizo (consola). La consola puede moverse a lo largo de las guías verticales del marco. Estas máquinas pueden realizar una variedad de trabajos de fresado.

Las fresadoras cantiléver se dividen en fresadoras horizontales, fresadoras universales, fresadoras verticales y universales. En una fresadora horizontal, el eje del husillo es horizontal, por lo que solo se pueden montar fresas de disco o cilíndricas.

fresadora vertical Está diseñado de manera similar a una fresadora horizontal, pero su eje de husillo está ubicado verticalmente. El fresado en estas máquinas se realiza mediante fresas frontales y finales.

Trabajo de laboratorio No. 5.

Fresadoras, su cinemática y tipos de trabajos realizados.

objetivo del trabajo– estudio de la estructura, finalidad y cinemática de las fresadoras horizontales y verticales, así como los tipos, diseño y finalidad de las fresas.

El fresado es uno de los métodos más eficaces y extendidos para procesar piezas de trabajo mediante corte. El procesamiento se lleva a cabo utilizando herramientas de múltiples hojas: cortadores. Una característica del fresado es la intermitencia del proceso de corte: cada diente del cortador "funciona", es decir. está en el arco cortante sólo durante una parte de la revolución. El resto del tiempo, el diente no toca la pieza de trabajo, lo que contribuye a su eficaz enfriamiento.

Las fresadoras están diseñadas principalmente para procesar superficies planas, ranuras, ranuras, repisas, así como superficies perfiladas, incluido el corte de dientes externos y estrías, con diferentes orientaciones. Debido a la variedad de operaciones de fresado, existen diferentes tipos de máquinas, que se dividen en máquinas de uso general y máquinas de uso especial. Las máquinas de uso general incluyen fresadoras horizontales, en las que el eje del husillo es horizontal, y fresadoras verticales, en las que el eje del husillo es vertical. Este grupo también incluye fresadoras universales, en las que se puede cambiar la posición del eje del husillo. En cualquiera de las fresadoras de uso general se pueden realizar varios tipos de trabajos utilizando diferentes cortadores y accesorios. Las máquinas especiales incluyen máquinas para un propósito más específico: enchavetadas, estriadas, fresadoras de roscas, talladoras de engranajes, fresadoras de copias, etc. En una máquina especial, puede realizar cualquier operación con mayor productividad y precisión que en máquinas de uso general.

En la Fig. 1 muestra una vista general de una fresadora horizontal, Fig. 1 – vista general de una fresadora vertical.

Arroz. 1 fresadora horizontal

Arroz. 2 Fresadora vertical

Al fresar, el movimiento de trabajo principal es la rotación del cortador y el movimiento de avance suele ser el movimiento de traslación de la pieza de trabajo montada en la mesa de la máquina. En las máquinas de uso general son posibles tres tipos de avance: longitudinal, transversal y vertical.

Los modos de corte para fresar son los siguientes parámetros.

Velocidad cortante.

, m/min,

, m/min,

donde D f, mm – diámetro del cortador,

n, rpm – velocidad de rotación del husillo.

Profundidad de corte t, mm – espesor de la capa de metal cortada por el cortador en una sola pasada.

Avance – movimiento de la pieza de trabajo por unidad de tiempo. Al fresar, hay tres tipos de avances: minuto (s m, mm/min), por revolución de la fresa (s o, mm/rev), por diente de la fresa (s z, mm/diente). Estos tipos de feeds están relacionados entre sí mediante la siguiente relación.

, mm/rev,

, mm/rev,

donde z es el número de dientes del cortador.

Ancho de fresado B, mm – ancho de la superficie procesada en una pasada, medido en dirección perpendicular al eje de la fresa (para fresadoras verticales) o en dirección paralela al eje de la fresa (para fresadoras horizontales) .

Al fresar se utilizan varios tipos de cortadores, los principales se muestran en la Fig. 3.

Arroz. 3 cortadores

Cuando se trabaja con cortadores cilíndricos, de disco, angulares, perfilados y de corte, se distinguen dos tipos de fresado: cuesta arriba y cuesta abajo (Fig. 4).

En el fresado ascendente, las direcciones de rotación de la fresa y el avance de la pieza de trabajo son opuestas entre sí. En este caso, el espesor de la viruta aumenta desde cero en el momento en que el diente entra en el arco de corte hasta el valor máximo en el momento en que el diente sale del arco de corte (el diente del cortador corta el metal "debajo de la corteza"). Dado que la fuerza de corte es directamente proporcional al espesor de la viruta, la carga sobre el diente del cortador aumentará gradualmente, lo que tiene un efecto beneficioso en la vida útil de la herramienta y permite trabajar con grandes profundidades de corte. Durante el fresado ascendente, el componente vertical de la fuerza de corte se dirige hacia arriba y tiende a arrancar la pieza de trabajo de la mesa, lo que provoca vibraciones, una disminución de la precisión y un aumento de la rugosidad de la superficie mecanizada. Este tipo de fresado se utiliza para desbaste.

Arroz. 4 esquemas de fresado: a – corte ascendente, b – corte descendente

Durante el fresado, las direcciones de rotación de la fresa y el avance de la pieza de trabajo coinciden. El espesor de la viruta en el momento en que el diente del cortador entra en el arco de corte será máximo y luego disminuirá gradualmente hasta cero. Por lo tanto, el cortador actúa impactando la superficie a procesar, lo que afecta negativamente a su durabilidad. El componente vertical de la fuerza de corte se dirige hacia abajo y presiona la pieza de trabajo contra la mesa, lo que ayuda a mejorar la calidad de la superficie mecanizada. Este tipo de fresado se utiliza para el acabado.

Orden de trabajo

Lea las pautas.

Estudiar la finalidad funcional de los principales componentes de las fresadoras horizontales y verticales. En forma de boceto, proporcione la disposición general de una de las máquinas, indicando los componentes principales.

Determinar el tipo de cortador que le dio el docente, hacer un boceto del mismo, determinar en qué máquina y para qué operaciones se utiliza el cortador. Dibuje un diagrama del procesamiento de una pieza con este cortador.

Estudiar los diagramas cinemáticos de una o varias fresadoras (los modelos de máquinas los indica el profesor).

Estudiar el diagrama cinemático del cabezal divisor universal y los métodos de división.

Para hacer un informe.

Objetivo de la obra.

Vista general de la máquina indicando los componentes principales.

Movimientos de trabajo y modos de corte durante el fresado.

Boceto del cortador con los comentarios necesarios.

Esquema de procesamiento de una pieza con fresa.

Seleccione un método de división (simple, método de dos cuentas, diferencial) y realice la división para cortar un engranaje con el número de dientes especificado por el profesor.