Na kontrolu tesnosti a pevnosti potrubí sa vykonávajú pod tlakom vodou a plynmi.

Vo väčšine prípadov sa vykonáva práca hydraulicky.

Pneumatika sa používa v prípadoch, keď:

- teplota vzduchu pod 0 stupňov;

- nie správne množstvo voda;

- vytvorené vysoké napätie v potrubí alebo nosnej konštrukcii;

- pri testovaní vzduchom alebo plynom podľa projektu.

Pravidlá vedenia podľa SNiP

Pri vykonávaní hydraulických skúšok je tlak nastavený na rovnakú hodnotu (pri absencii parametrov v projekte):

Pri vykonávaní hydraulických skúšok je tlak nastavený na rovnakú hodnotu (pri absencii parametrov v projekte):

- pre potrubia vyrobené z ocele pracujúce s tlakom menším ako 0,5 MPa, pre systémy pracujúce s teplotou vyššou ako 400 stupňov, bez ohľadu na tlak - 1,5 bar;

- pre oceľové potrubie s tlakom viac ako 0,5 MPa - 1,25 bar, ale nie menej ako 0,8 MPa;

- pre potrubia iného dizajnu - 1,25 bar.

Pri skúškach pevnosti sa tlak udržiava 5 minút, potom sa zníži na pracovný tlak, potrubia sa skontrolujú.

Tlak pre sklenené fajky sa udržiava 20 minút.

Zostávajúce potrubia sú poklepané pozdĺž švu oceľovým kladivom s hmotnosťou do 1,5 kilogramu, rúrky z neželezných kovov - s drevenou hmotnosťou 800 gramov.

Rúry z iných materiálov nie sú závitované.

Výsledok hydraulická skúška považuje sa za vyhovujúce, ak počas kontroly nie je zaznamenaný žiadny pokles tlaku, nie sú žiadne netesnosti a zahmlievanie vo švíkoch, krytoch, tesneniach ().

Na konci práce sa nevyhnutne vypracuje osvedčenie o prijatí potrubia do prevádzky..

Tlak je vybudovaný na špecifikovanú hodnotu, potom sú potrubia odpojené od prívodu vody alebo tlakového testovacieho zariadenia.

Kontrola plastu

Počas testu plastové rúrky (video o spájkovaní polypropylénové rúry vidieť vlastnými rukami) správny tlak dosiahnuté čerpaním vody.

Ak sa testy vykonávajú v chlade, prijmú sa opatrenia na zabránenie zamrznutiu vody: zahrievanie, prísady,.

FAKT. Veľké plynárenské a ropné spoločnosti vyvíjajú pokyny za účasti špecializovaných odborníkov na základe teoretických výpočtov a experimentálnych štúdií.

Hlavné potrubia- zdroje rizika, preto sú na prevádzku takýchto komunikácií kladené prísne požiadavky.

Pneumatický test

vykonávané vzduchom alebo inertnými plynmi.

Kontrola pevnosti, tesnosti je zakázaná v dielňach, na nadjazde, v kanáli, podnose, kde ležia rúry.

Tlak plynu závisí od parametrov potrubia, materiály.

Tlak plynu závisí od parametrov potrubia, materiály.

Vo všeobecnosti sa rovná tlaku pri hydraulických skúškach.

Výpočty a vzorce

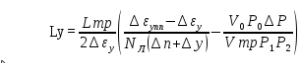

Maximálna dĺžka kontrolovaného úseku, limitné hodnoty tlaku pre pneumatické testovanie nadzemné potrubie závisí od priemeru rúr a vypočíta sa podľa vzorcov:

![]()

kde:

- Pmin - tlak na skúšanie v MPa;

- Kn - faktor spoľahlivosti z tabuľky 11 SNiP 2.05.06-85;

- n je faktor spoľahlivosti pri zaťažení z tabuľky 13 SNiP 2.05.06-85;

- m je koeficient prevádzkových podmienok z tabuľky 11 SNiP 2.05.06-85;

- Pwork - maximálna hodnota pracovného tlaku v MPa.

Dĺžka kontrolovaného úseku sa vypočíta podľa vzorca:

kde:

- NL - počet plechov na rúru, dvojspojka NL = 2, ostatné typy NL = 1;

- Ltr je dĺžka kontrolovaného úseku, m;

- ∆P – chyby v meraniach pridania tlaku;

- ∆y sú chyby v meraniach objemového zisku;

- ∆ε y je deformácia potrubia so zmenami tlaku o index P;

- Р 1 , Р 2 - následné merania tlaku, Pa;

- ∆εupp je prípustná deformácia rúr so zvýšením tlaku o index P;

- P 0 - atmosférický tlak, Pa;

- V 0 - možný objem vzduchu, ktorý zostal v potrubí, pri Р 0, m3.

Pneumatický test pevnosti ak sú nainštalované liatinové tvarovky, vykonáva sa pri tlaku najviac 0,4 MPa.

Pneumatický test pevnosti ak sú nainštalované liatinové tvarovky, vykonáva sa pri tlaku najviac 0,4 MPa.

Po kontrole je klepanie zakázané vodovod(čo je lepšie na zásobovanie teplou vodou, píše sa) kladivom, kým sa tlak nezníži.

DÔLEŽITÉ!

Vzorce použité vo výpočtoch, koeficienty sa môžu líšiť v závislosti od oblasti použitia materiálov, vývojárov testov.

Je potrebné použiť matematický nástroj určený pre konkrétne potrubia (automatické zavlažovacie systémy - prečítajte si, ako to urobiť sami).

Maximálny povolený tlak

Skúšobný tlak plynu zvyšujte postupne s neustálou kontrolou potrubí: 30 % maximálneho tlaku, 60 % maximálneho tlaku a špičkovej hodnoty.

Pri vyšetrení sa zvýšenie tlaku zastaví.

Posledná kontrola sa vykonáva pri prevádzkovom tlaku. a skombinujte ho s testom tesnosti. Chyby sa zisťujú mydlovým roztokom alebo iným spôsobom.

Chyby priečnych švov zistené počas testovania nie sú opravené.

Poškodená časť potrubia sa vyreže a nahradí sa nový segment.

Dĺžka úseku medzi švami by mala byť najmenej 20 centimetrov s priemerom potrubia (ktorý sa odporúča pre inštalatérske práce v byte je napísaný v článku) nad 150 milimetrov.

Dĺžka úseku medzi švami by mala byť najmenej 20 centimetrov s priemerom potrubia (ktorý sa odporúča pre inštalatérske práce v byte je napísaný v článku) nad 150 milimetrov.

Pri menšom priemere by mala byť rovná časť aspoň 10 centimetrov.

Dlhodobá údržba vysoký tlak , potrubia sú neustále kontrolované.

Ak sa tlak v dôsledku zahrievania zvýšil, skúšobný tlak sa hladko zníži (prečítajte si o príčinách vodného rázu v potrubí) na požadovanú úroveň.

Požiadavky na organizáciu miesta

Testy sa vykonávajú v oplotenom chránenom priestore bez ohľadu na to, či sa test vykonáva vo vnútri alebo vonku.

Prístup ľudí na testovacie miesto je zakázaný.

Minimálna hranica chránenej oblasti pre nadzemné testy je 25 metrov, pre podzemné testy - 10 metrov.

Hranice by mali byť označené vlajkami a kontrolnými stanovišťami. Stĺpiky sú inštalované - jeden stĺpik na dvesto metrov potrubia.

V noci poskytnúť kvalitné osvetlenie hranice a samotná testovacia oblasť.

Kompresory na vytvorenie skúšobného tlaku sú umiestnené mimo bezpečnostnej zóny. Vedenie od kompresorov sa predbežne kontroluje hydraulicky.

Výsledok

Detekcia netesností, zahmlievania vedie k neuspokojivému vyhodnoteniu testu. Kontrolu potrubí vykonávajú špeciálne vyškolení zamestnanci. Po ukončení skúšok sa vypracuje akt v predpísanej forme.

Pozrite sa, ako sa testujú potrubia a tvarovky v stánkoch spoločnosti, ktorá vyrába kovovo-plastové rúry a príslušenstvo.

Pri výstavbe potrubí ďaleko od vodných zdrojov, ako aj v zime, keď voda zamrzne, sa potrubia testujú stlačený vzduch.

Ak počas záverečnej skúšky nie je dovolené zvýšiť tlak v potrubiach na skúšobný podľa bezpečnostných predpisov, vykonajú sa kombinované skúšky: predbežné - pneumatické (stlačený vzduch) a konečné - hydraulické (tlak vody) .

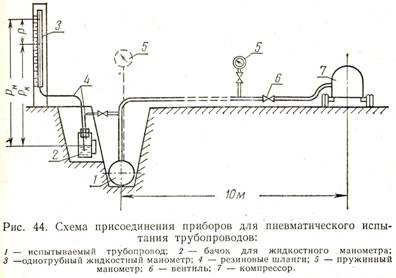

Na vykonanie pneumatickej skúšky je potrebné: kompresor, dva tlakomery s pružinou – jeden na potrubí na prívod stlačeného vzduchu z kompresora, druhý na opačnom konci skúšaného úseku potrubia; jednorúrkový kvapalinový manometer; nádrž pre kvapalinový manometer(obr. 44).

Príprava potrubí na pneumatické skúšanie sa vykonáva rovnakým spôsobom ako na hydraulické skúšanie.

Dĺžka skúšobného úseku pri pneumatickej metóde pre azbestocement, liatinu a oceľové rúry by nemala presiahnuť 1 km a pre polyetylén - nie viac ako 0,5 km. Počas testu by mali byť potrubia posypané zeminou 30-50 cm nad šelou a nechať otvorené iba spoje potrubí.

Chyby v testovanom úseku potrubia sa zisťujú jedným z nasledujúcich spôsobov:

Zvukom unikajúceho vzduchu;

Na bubliny mydlovej emulzie, ktorá sa aplikuje bezprostredne pred testovaním na tupé spoje;

Zápachom unikajúceho odorizovaného vzduchu (na všetkých potrubiach, okrem polyetylénových).

Do vzduchu dodávaného kompresorom sa počas testovania pridáva odorant vo forme amoniaku, etylmerkaptánu a iných plynov.

Pneumatická skúška sa vykonáva v rovnakých dvoch fázach ako hydraulická skúška: predbežná a konečná. Posledným testom je prijatie. Tlak v potrubiach počas ich skúšania by sa mal postupne zvyšovať v krokoch po 0,2 skúšobného tlaku v intervaloch 5 minút.

Pevnostné skúšky oceľových potrubí pri pracovnom tlaku do 5 kgf / cm 2 sa vykonávajú pri skúšobnom tlaku 6 kgf / cm 2 a pri pracovnom tlaku vyššom ako 5 kgf / cm 2 - pri skúšobnom tlaku 15 % vyššia ako pracovná. Najprv sa tlak zvýši na skúšobný tlak a potrubie sa pod ním udržuje 30 minút. Potom sa tlak zníži na 3 kgf / cm 2 a potrubie sa skontroluje.

Záverečná skúška sa vykonáva v nasledujúcom poradí.

1. Tlak sa opäť zvýši na skúšobný tlak a potrubie sa pod týmto tlakom udržiava 30 minút. Potom sa tlak zníži na 0,5 kgf / cm2 a potrubie sa udržiava pod týmto tlakom 24 hodín.

2. Znova zvýšte tlak na 3000 mm vody. čl. (pri plnení kvapalinového manometra vodou) alebo do 3450 mm vody. čl. (pri plnení petrolejom).

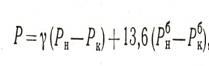

Pod týmto tlakom sa potrubie udržiava po určitú dobu, čo pre potrubia vyrobené z rôzne materiály a iný priemer ustanovené predpismi. Po uplynutí tejto doby sa tlak v potrubí a barometrický tlak merajú pomocou manometrov a miera zníženia tlaku sa vypočíta podľa vzorca

kde Рн a Рк - tlak v potrubí na začiatku a na konci

testy;

Potrubie sa považuje za vyhovujúce skúške, ak sa nezistí porušenie jeho integrity a pokles tlaku nepresiahne prípustnú hodnotu.

Skúška liatinové rúry potrubia možno vykonávať pneumaticky, ak prevádzkový tlak v nich nepresahuje 5 kgf / cm 2. Pri vyššom pracovnom tlaku sa vykonáva iba predbežná skúška pneumaticky a záverečná skúška sa vykonáva hydraulicky.

Pri vykonávaní predbežného testu (pred zasypaním zákopov) najskôr zvýšte tlak na 1,5 kgf / cm 2 a držte potrubie pod ním 30 minút. Potom sa tento tlak zníži na 1 kgf/cm 2 a potrubie sa skontroluje.

Konečná skúška liatinových potrubí pneumatickým spôsobom sa vykonáva po naplnení zákopov v rovnakom poradí ako oceľové, ale pri skúšobnom tlaku nie vyššom ako 6 kgf / cm2.

Pneumatické testovanie azbestocementových potrubí je povolené, ak pracovný tlak v nich nie je vyšší ako 5 kgf / cm2.

Predbežná skúška (pevnosti) sa vykonáva pod skúšobným tlakom, ktorý sa rovná pracovnému tlaku plus 2 kgf/cm2, ale nie viac ako 6 kgf/cm2. Najprv sa tlak zvýši na 1,5 kgf / cm2, potom sa zníži na 1 kgf / cm2 a skontroluje sa potrubie. Vady sú odstránené tým atmosferický tlak v potrubí.

Záverečná skúška azbestocementových potrubí sa vykonáva rovnakým spôsobom ako pri liatine.

Skúška polyetylénové potrubia pneumatická metóda sa môže vykonávať len pre pevnosť, najskôr dve hodiny po poslednom zváraní v skúšobnej oblasti a bez odorizácie vzduchu. Záverečný test (hustoty) by sa mal vykonať iba hydraulicky.

Predbežná pneumatická skúška sa vykonáva pri skúšobnom tlaku o 50% vyššom ako pracovný, ale nie vyššom ako: pre potrubia pri menovitom tlaku 6 kgf / cm2 - 9 kgf / cm2; pre potrubia pre menovitý tlak 2,5 kgf / cm2 - 3,8 kgf / cm2.

Potrubie sa udržiava pod skúšobným tlakom počas 30 minút. Potom sa tlak zníži na 3 kgf / cm 2 a potrubie sa skontroluje. Poruchy sa odstraňujú pri atmosférickom tlaku v potrubí.

Potrubie sa považuje za vyhovujúce skúške, ak sa na ňom nezistia netesnosti alebo iné chyby.

Strana 2

Pneumatické testy sú zodpovednejšie ako hydraulické testy a ich cieľom je skontrolovať tesnosť alebo pevnosť potrubia. Tlak v potrubí vzniká naplnením stlačeným vzduchom alebo inertným plynom, najčastejšie dusíkom. Na vykonanie testu sú k potrubiu pripojené mobilné zariadenia. vzduchové kompresory alebo iné zdroje stlačeného vzduchu alebo stlačeného plynu. Dodávka stlačeného plynu sa vykonáva v súlade s požiadavkami na dočasné potrubia pod tlakom.

Pneumatické testovanie pevnosti potrubí nachádzajúcich sa v existujúcich dielňach, ako aj na nadjazdoch, v kanáloch a tuneloch vedľa existujúcich potrubí nie je povolené.

Pneumatické skúšky pevnosti a tesnosti spoja sa vykonávajú tlakovou skúškou vzduchom na špeciálnom stojane. Odporúča sa súčasne otestovať sériu prírub.

Pneumatické testy sú výbušné, a preto sa vykonávajú v samostatné izby alebo v oplotených priestoroch dielne. Vzduchové potrubia sú dodávané poistné ventily a overené manometre.

Pneumatický test je iný zvýšené nebezpečenstvo, ktorá sa zvyšuje pri použití na testovanie zemný plyn. Potom sú okrem zničenia potrubia možné výbuchy a požiare. K deštrukcii potrubia pri pneumatickom testovaní dochádza pri vyvrhovaní zeminy a kovu na značné vzdialenosti.

Pneumatická skúška sa vykonáva stlačeným vzduchom pri pracovnom tlaku nádoby. Hustota švíkov sa kontroluje potretím mydlovým roztokom alebo ponorením do vody, ak to rozmery nádoby umožňujú. V miestach netesností sa tvoria bubliny. Z bezpečnostných dôvodov sa pneumatická skúška vykonáva až po predbežnej hydraulickej skúške nádoby.

Pneumatické testovanie sa vykonáva dvakrát: predbežné - s práškovaním rúr a konečné - po zasypaní výkopov. Potrubie vyrobené z liatinových rúr je možné testovať pneumatickými metódami, ak pracovný tlak v nich nepresahuje 0,5 MPa (5 kgf / cm2); pri vyššom pracovnom tlaku sa pneumaticky vykonáva len predbežná skúška a záverečná skúška vodou.

Pneumatické testovanie sa vykonáva dvakrát: predbežné - s práškovaním rúr a konečné - po zasypaní výkopov. Potrubie vyrobené z liatinových rúr je možné testovať pneumatickými metódami, ak pracovný tlak v nich nepresahuje 0,5 MPa (5 kgf / cm2); pri vyššom pracovnom tlaku sa pneumaticky vykonáva len predbežná skúška a záverečná skúška vodou.

Pneumatická skúška sa vykoná so vzduchom alebo inertným plynom a len počas denných hodín.

Pneumatické testovanie sa vykonáva podľa niekoľkých schém v závislosti od použitého zdroja vzduchu alebo plynu. Zdrojmi zemného plynu na testovanie plynovodov môžu byť: plynové polia; prevádzkovanie plynovodov, na ktoré je napojené rozostavané potrubie - odbočka; existujúci plynovod prechádzajúci cez rozostavané potrubie alebo prechádzajúci v jeho tesnej blízkosti.

Pneumatická skúška tesnosti po utiahnutí prírub, ktorá je sprevádzaná umývaním zvarových a spájkovaných švov, prírubových spojov nádob, prístrojov a potrubí.

Pneumatická skúška sa vykonáva so vzduchom alebo ešte lepšie s dusíkom pri tlaku rovnajúcom sa pracovnému tlaku, ale nie menšom ako 1 atm. Po naplnení systému plynom sa stanovený tlak udržiava 15 - 30 minút. Počas tejto doby sa teplota steny potrubia a teplota plynu vyrovnajú. Ak po 1 hodine po vypnutí plynu tlak v systéme neklesne o viac ako 1%, potom možno systém považovať za tesný.

Pneumatická skúška sa vykonáva vzduchom alebo inertným plynom. Súčasne sa udržiava tlak rovný 1 25 maximálneho pracovného tlaku, ale nie menej ako 0 2 MPa pre oceľové potrubia.

Existujú dva hlavné typy testovania položených potrubí - predbežné a konečné.

Tlakové potrubia sa skúšajú na pevnosť a hustotu (vodotesnosť) hydraulicky alebo pneumaticky. Výber metódy závisí od konkrétnych testovacích podmienok – klimatických podmienok, dostupnosti vody na testovanie a možnosti jej vypúšťania. Vo klampiarskom staviteľstve sa častejšie využíva hydraulický spôsob skúšania potrubí.

Tlakové potrubia uložené v priekopách alebo nepriechodných tuneloch a kanáloch sa skúšajú dvakrát. Najprv sa vykoná predbežná skúška (na pevnosť) - pred zasypaním priekopy a inštaláciou výstuže a potom ich záverečná skúška (na hustotu) - po zasypaní priekopy a dokončení všetkých prác na skúšobnom mieste.

Skúšky tlakových potrubí sa vykonávajú pred montážou hydrantov, odvzdušňovačov, poistných ventilov, namiesto ktorých sa po dobu skúšok (obe etapy) inštalujú prírubové zátky.

Predbežná skúška pevnosti a tesnosti (prvá etapa) sa vykonáva po naplnení dutín podbíjaním pôdy na polovicu vertikálneho priemeru a práškovaním každej rúrky v strede 0,5 ... izolácie pre zvárané spoje.

Druhá etapa - akceptačná (záverečná) skúška pevnosti a tesnosti sa vykonáva po úplnom zasypaní potrubia.

Odporúča sa, aby sa všetky potrubia, okrem plastových, skúšali s dĺžkou úseku najmenej 1 km. Dlhý úsek je povolený, ale hodnotu prípustného prietoku čerpanej vody treba určiť ako pre úsek dlhý 1 km.

Potrubia vyrobené z HDPE, HDPE a PVC by sa bez ohľadu na skúšobnú metódu mali skúšať v úsekoch nie dlhších ako 0,5 km naraz.

Hodnota skúšobného tlaku sa rovná hodnote vnútorného konštrukčného tlaku plus hodnota prídavného tlaku, ktorá sa odoberá v závislosti od hornej hranice merania tlaku, materiálu a typu tupého spoja a triedy presnosti a hodnoty delenia stupnica tlakomeru podľa SNiP.

Plnenie testovaného potrubia sa musí vykonávať s určitou intenzitou (m 3 / h) v závislosti od priemeru potrubia.

Preberacia hydraulická skúška tlakového potrubia začína po zasypaní výkopu s tesnením zeminou. Potom sa potrubie naplní vodou a udržiava sa naplnené v závislosti od materiálu potrubia.

Počas skúšky pevnosti sa tlak v tlakovom potrubí zvýši na skúšobný tlak a udržiava sa pumpovaním, potom sa tlak zníži na konštrukčnú hodnotu vnútorný tlak a udržiavané čerpaním po dobu potrebnú na kontrolu a zistenie závad. Ak sa zistia chyby, odstránia sa a potrubie sa znova otestuje.

Po predbežnej skúške sa vykoná zásyp potrubia, potom sa pristúpi k skúške tesnosti. V tomto prípade tlak stúpne na skúšobný a nastavený čas je dodržaný, ak tlak neklesne pod interný vypočítaný, tak sledovanie poklesu tlaku končí. Ak tlak klesne pod internú vypočítanú hodnotu, ďalšie testovanie sa ukončí a závady sa odstránia.

Tlakové potrubie sa považuje za vyhovujúce predbežnej a akceptačnej hydraulickej skúške tesnosti, ak prietok čerpanej vody neprekročí povolený prietok uvedený v SNiP. Ak prietok čerpanej vody prekročí povolenú hodnotu, zistia sa chyby, odstránia sa a test sa zopakuje.

89. Hydraulické skúšanie netlakových potrubí. Skúšanie a preberanie netlakových potrubí. Beztlakové gravitačné potrubia (kanalizácia, búrka) sa testujú len na hustotu (tesnosť), a to dvakrát: pred zásypom (predbežná) a po zásype (záverečná skúška). Testujú sa naplnením vodou v úsekoch medzi susednými studňami a plnia sa z hornej studne a ak studňa nie je testovaná, tak cez stúpačku, hermeticky napojenú na potrubie v hornej studni. Naplnená časť potrubia sa uchováva jeden deň. Zistené závady sa odstránia, potom sa potrubie naplní vodou na pôvodnú úroveň a začne sa skúška, t.j. meranie úniku vody. Hydrostatický tlak v potrubí pri skúške tesnosti vzniká naplnením hornej studne alebo v nej inštalovanej stúpačky vodou , a hodnota tohto tlaku v hornej časti potrubia je určená veľkosťou prekročenia hladiny vody v studni alebo stúpačke nad potrubím alebo nad horizontom podzemná voda, ak sa druhý nachádza nad shelygou. Hodnota hydrostatického tlaku nesmie byť menšia ako hĺbka rúr, počítajúc do hornej časti vrtu v hornej "studni každého testovaného úseku. Pri predbežnom skúšaní hustoty netlakových potrubí sa kontroluje, počas ktorým sa na udržanie tlaku v potrubí čerpá voda do stúpačky alebo studne.Potrubie sa považuje za vyhovujúce predbežnej skúške, ak sa pri jeho kontrole nezistia žiadne viditeľné úniky vody.Záverečná skúška potrubí spočíva v zistení úniku vody a porovnaním s prípustným (normatívnym). Množstvo úniku sa určuje v hornej studni podľa objemu vody pridanej do studne alebo stúpačky na počiatočnú úroveň, čím sa vytvorí potrebný hydrostatický tlak. Táto skúška by mala trvať najmenej 30 minút, a zníženie hladiny vody v studni alebo stúpačke je povolené nie viac ako 20 cm. tupiť vodu v spodnej studni objemovým spôsobom alebo pomocou prehrádzky.

90 spôsobov rozvoja podvodných zákopov. Rozvoj podvodných priekop sa vykonáva mechanicky alebo hydraulicky pomocou zariadení na škrabanie lana, hydraulických monitorov a sacích bagrov a v prítomnosti skalnatých pôd pomocou výbušnej metódy. Rozvoj podvodných zákopov pomocou lanových škrabákov, skladajúci sa z lopaty škrabky, hlavových a chvostových ložísk s blokmi, súpravy lán a navijaka škrabky, možno vykonávať takmer vo všetkých pôdach, vrátane uvoľnenej horniny. Šírka ryhy závisí od šírky škrabkových vedier a pohybuje sa od 1,3 do 2,2 m.Na premiestňovanie škrabkovej lopaty v podvodnej ryhe sa používajú navijaky. V posledných rokoch vznikli lanovkové inštalácie jedno- a obojsmerného pôsobenia (oba zdvihy sú funkčné) s lyžicou s objemom do 7 m 3 a navijakom s ťažnou silou do 1000 kN. Vznikli aj samovybíjacie škrabkové vedrá s otváracím dnom, ktoré urýchľujú vyprázdňovanie vedier zo zeme. Podvodné zákopy hydraulické monitory sú najjednoduchšie a najhospodárnejšie, pretože nie je potrebné zdvíhať a prepravovať pôdu. Pri veľkých objemoch prác sa používajú prúdové projektily, z ktorých je privádzaná voda do prúdovej dýzy odstredivé čerpadlo so zásobou až 1000 m 3 / h pri dostrele až 200 m Teleskopická trubica strely umožňuje razenie v hĺbke až 20 m. čerpacie jednotky nízky výkon (50 ... 100 m 3 / h) s vývojom pôdy pod vodou potápačmi. Podvodné hĺbenie pomocou sacích bagrov najúčinnejšie pri výstavbe podvodných priekop v nesúdržných pôdach malých rozmerov (piesky, jemný štrk). Hĺbka výkopu pôdy z vodnej hladiny modernými bagrami dosahuje 40 ... 50 m a produktivita je 2500 m 3 / h . Vývoj podvodných priekop v skalnatých pôdachčasto sa vykonáva pomocou výbuchov s nadzemnými alebo výbušnými náložami a práca sa vykonáva v dvoch fázach: drvenie horniny a čistenie skalnatej pôdy. Výbuchy pod vodou však vedú k smrti „ryb, preto sa v poslednom čase vývoj skalnatých pôd častejšie vykonáva pomocou špeciálnych škrupín na drvenie skál, ktoré sú nádobou so studňou (baňou), v ktorej sa dláto váži do 20 ton je umiestnených vo vodiacom držiaku, ktorým sa hornina drví .

91. Spôsoby kladenia sifónov v podvodných zákopoch.Preťahovanie potrubídno používa sa na kladenie potrubí veľkých priemerov. Pokládka sa vykonáva v nasledujúcom poradí: inštalácia potrubia s nanášanie izolácie, obloženia, vybavenie závažiami a pontónmi; traťové zariadenie; kladenie potrubia naň; usporiadanie pobrežných podpier a inštalácia systému blokov na ťahanie potrubia; položenie ťažného kábla pozdĺž spodnej časti výkopu; ťahanie potrubia navijakom alebo traktorom. Zostupová cesta je riešená formou úzkorozchodnej koľajnice šírky 750 mm so sklonom k rieke. Potrubie je spúšťané po koľajovej trati na vozíkoch, ktoré sa na konci koľaje rolujú do špeciálne upravenej jamy, odkiaľ sa odvážajú pomocou žeriavu alebo odkláňajú po obchádzkovej koľaji. Potrubie so zátkami na koncoch sa zroluje do vody a dopraví sa po vode na miesto pokládky. Prostredníctvom voľného potápania sa vykonáva v nasledujúcom poradí: spustenie potrubia do vody; odtiahnutie na miesto pokládky; inštalácia v priecestí; spustenie na dno výkopu. Potrubie pokryté izoláciou a so zátkami privarenými na koncoch sa spúšťa z brehu alebo zo sklzov do vody. Ďalej sú výplety potrubia ťahané zliatinovou metódou pomocou člnov. Po inštalácii a upevnení potrubia sa do neho načerpá voda presne v mieste prechodu a ponorí sa na dno výkopu. Z plávajúcich podpier používa sa na značnú dĺžku podvodných potrubí uložených vo veľkých hĺbkach, keď nie sú použiteľné metódy ťahania a voľného potápania. Zmontované potrubie sa po jeho izolácii a inštalácii zátok presunie z pobrežného sklzu a nainštaluje na hladine rovnobežne s brehom nad sifónom. Potom sa plávajúce podpery privedú k potrubiu, rozložia sa vo vypočítaných vzdialenostiach od seba a potrubie sa pomocou popruhov na uteráky a lán pripevní k zdvíhacím zariadeniam týchto plávajúcich podpier. K potrubiu sú privedené a upevnené aj plávajúce plošiny, ktoré slúžia na držanie potrubia v súososti. Potom sa potrubie s plávajúcimi plošinami a podperami pomocou vlečných člnov privedie na hladinu do vyrovnania sifónu. Počas procesu kladenia sa potrubie naplní vodou a drží sa na zdvíhacích zariadeniach plávajúcich podpier a potom sa laná podpier rovnomerne uvoľnia (prehĺbia), čím sa zabezpečí postupné ponorenie potrubia na dno výkopu. Metóda postupného rozšírenia používa sa na kladenie podvodných potrubí cez široké vodné bariéry. Predĺženie biča sa vyrába dvoma spôsobmi: v polohe na hladine a pod vodou. V prvom prípade sú biče postavené na pontónoch alebo špeciálne vybavených lodiach, ktoré slúžia ako miesto montáže. Biče sa na nich montujú a zvárajú z vopred pripravených potrubných úsekov, ktoré sú izolované a balastované na brehu. V ponorenej polohe sa nástavba vykonáva spojovacími úsekmi položenými na dne potápačmi, najčastejšie na prírubách. Aby sa zabránilo stúpaniu sifónov, sú zaťažené bremenami, najčastejšie železobetónovými vo forme polospojok alebo sedlových bremien. Balík ľadu vykonávané rôznymi spôsobmi. V zime sa potrubia ukladajú z ľadu pomocou podpier a voľného ponoru. Na kladenie potrubí pozdĺž zarovnania sifónu v ľade kotúčové píly vyrežte priechodný otvor (manna). Pripravené potrubie sa položí cez jazdný pruh na obklady (lôžka) uložené cez otvor. Potom inštalujú podpery (kozy) s kladkostrojmi, pomocou ktorých sa spúšťa na dno. Pri metóde voľného ponorenia potrubia s plnením vodou sa spúšťa bez použitia podpier a kladkostrojov. Výhodou kladenia sifónov z ľadu je pohodlnosť práce, pretože nie je potrebné plávajúce zariadenie, dodávka potrubných reťazcov na miesto inštalácie je značne uľahčená, čo vo všeobecnosti znižuje náklady a urýchľuje prácu.

92 Kladenie potrubí cez suché rokliny. Komplikované potrebou práce v podmienkach strmých svahov. Súčasne sa v závislosti od ich strmosti používajú rôzne spôsoby inštalácie rúr, vrátane „zhora nadol“, „zdola nahor“ a kombinovanej metódy. Inštalácia „zdola nahor“ sa vykonáva s dodávkou rúrových častí na svah pomocou žeriavov na kladenie rúr (obr. a), traktorov alebo navijakov inštalovaných na vrchole svahu (obr. b). So sklonom do 20° a dobrým pôdnym stavom sa rúry alebo časti dodávajú na miesto inštalácie traktormi a postupne sa budujú. Dokovanie sa vykonáva pomocou jednej alebo dvoch vrstiev potrubí. Pri montáži pomocou navijaka môže byť dĺžka sekcií značná. Inštalácia sifónového potrubia metódou „zhora nadol“ sa môže vykonávať na akomkoľvek svahu, ale je vhodnejšia pre strmé svahy (obr. c). Súčasne sa montáž a zváranie rúr alebo ich častí vykonáva bez strojov a mechanizmov pracujúcich na svahoch. Prvá časť sa spustí do výkopu pomocou jedného alebo dvoch žeriavov na kladenie rúr a pripevní sa káblami k traktorom. pod a nad. Traktor stiahne stohovateľné potrubie nadol a druhý ho zabráni samovoľnému skĺznutiu pri spájaní každej ďalšej časti. Po ukotvení v hornej časti ďalšej časti sa potrubie stiahne na dĺžku tejto časti (obr. d). Aby sa predišlo poškodeniu izolačného povlaku potrubia, je cez izoláciu zhotovený obklad z drevených lamiel. Sifóny cez malé rokliny sú namontované z jedného alebo viacerých prvkov, ktoré sú izolované, obložené, položené v konštrukčnej polohe a potom pripojené k potrubiu.

1 - položené potrubie; 2 - dokovaná časť potrubia; 3 - kotevný kábel; 4 - dodaná sekcia; 5 - trakčný kábel; 6 - navijak; 7 - priekopa; 8, 9, 10, - potrubné vrstvy; jedenásť - izolované potrubie; 12 - upínacia rukoväť; 13 - montážna plošina; 14 - stohovateľný reťazec potrubia; 15 - sane; 16 - zástrčka; Tr 1 Tr 2 - traktory

93 Káblové a trámové kríženie nadzemných potrubí. Počas inštalácie káblové križovatky, ktoré sú k dispozícii pre plávajúce zariadenia, na inštaláciu potrubí, miesta sú usporiadané pozdĺž línie križovania v rámci hladiny podzemnej vody v minimálnej možnej vzdialenosti od seba (obr. c). Ložiskové a veterné laná sa vláčia pomocou provizórneho ťažného lana a navijaka v napnutom stave tak, aby neprišli do kontaktu s vodou, potom sa zdvihnú na pylóny. Inštalácia, zváranie a hydraulické skúšanie pripraveného úseku potrubia sa vykonáva na mieste inštalácie umiestnenom na križovatke na brehu. Hotový bič sa pretiahne pomocou navijaka alebo traktora a ťažného lana. V závislosti od dĺžky rozpätia a výšky pobrežia sa bič ťahá po plávajúcich podperách alebo po podperných sedlách rozpätia.

13 - nosný kábel; 14 - valčeky; 13 - ťahaný úsek potrubia; 16 - valčeková podpera; 17 - pontón s valčekovou podperou; 18 - lano na navijak

Beam prechody sú namontované v spodnej časti javiska: najprv sa nainštalujú podpery a potom sa potrubie namontuje nad hlavu alebo sa zdvihne. Ak rozpätie presahuje 10 m, inštalujú sa medziľahlé podpery (obr. a). Pri metóde posúvania potrubných strún na valčekoch sa na podpery ťahajú navijaky (ťažné a brzdové). Pri montáži jednopoľových prestupov nosníkov z jedného úseku alebo výpletu s prestupom prístupným pre stroje sa montáž, zváranie a hydraulické skúšanie výpletu vykonáva v spodnej časti prekážky. Ak je za takýchto podmienok potrebné namontovať viacpoľový priechod, potom sa mihalnice dodávajú priamo na jeho podpery a následne sa umiestňujú žeriavmi do konštrukčnej polohy (obr. a). Ak priechod nie je k dispozícii pre stroje, biče sa dodávajú na miesto inštalácie vodou a potom sa montujú pomocou plávajúcich žeriavov. Najjednoduchšie jednopoľové prechody trámov cez vodné prekážky sa montujú ťahaním (obr. b), nasleduje zdvíhanie a ukladanie pomocou žeriavov na podpery (obr. c).

/ - položené potrubie; 2 - Kotva; 3 - montážny spoj; 4, 5 - podpory (dočasné a trvalé); 6 - montážne prvky; 7 - rovnátka; 8 - elektrická zváracia jednotka; 9 - ťahaný úsek potrubia; 10 - uzáver s držiakom; // - kábel k traktoru alebo navijaku; 12 - položený úsek potrubia;

94 Oblúkové a závesné rúry nadzemných potrubí. Oblúkové potrubné prestupy sa montujú zo zväčšených blokov - poloblúkov (obr. d). Inštalácia začína inštaláciou pobrežných zastávok s ponechanými hniezdami a zabetónovanými kovovými nosnými rámami. Potom sú na špeciálnych stojanoch pripravené montážne prvky (poloblúky) na zdvíhanie. Pri križovaní železničných tratí sa oblúkový prechod montuje železničnými žeriavmi pomocou mobilnej dočasnej montážnej podpery (obr. e).

/ - položené potrubie; 4, 5 - podpory (dočasné a trvalé); 6 - montážne prvky; 13 - autožeriav alebo pokladač potrubí; 14 - spojka s axiálnym ložiskom; 15 - prechádzať; 16 - strie; 11 - podpora pomocou zdviháka; 18 - železničná plošina s montážnou podperou; 19 - obväzy na uzavretie oblúka; 20 - železničný žeriav; 21 - pásový žeriav; 22 - plocha pre predmontáž sekcií; M1-2, M-3, M4-5, M6-7-6 - montážne prvky oblúkového prechodu

visiace.Inštalácia potrubí na pylónoch sa vykonáva zdvihnutím alebo prekrytím. Pri oboch spôsoboch sa najskôr osadia pylóny a masívne železobetónové kotvy. s popruhy k nim pripevnené. Potom sú stúpačky namontované s kompenzačnými slučkami potrubia. Ďalej medzi pylóny na plavákoch alebo dočasných podperách položte výplet potrubia. Pri inštalácii potrubia zdvíhaním sa bič zdvihne do konštrukčnej polohy synchrónne pracujúcimi reťazovými kladkostrojmi na oboch pylónoch, potom sa pripojí k závesným jednotkám a hlavnému potrubiu. Pri inštalácii posunutím (obr. b) medzi stožiarmi na blokoch sa vtiahne dočasný montážny kábel a k potrubiu položenému na jednom z pylónov sa pripevní trakčný kábel a každých 14 ... 15 m sa k potrubiu pripevnia valčeky na pevných stojanoch. Oba káble sú prehodené cez bloky na vrcholoch stožiarov a pripevnené k traktoru na opačnom brehu. Potom pomocou dvoch alebo štyroch žeriavov na kladenie rúr sa pripravená kolóna rúr zdvihne a privedie tak, aby sa presunula na opačný pylón, pričom sa opiera o montážne lano s valčekmi. Bičíky dávajú dizajnový priehyb, pripevňujú ho k dyhovým vešiakom a zvaria ho do jedného závitu s časťami potrubia na oboch stranách prechodu.

1 - pylóny; 2

- reťazové kladkostroje; 3

-

pracovné lano so závesmi; 4

- výstupné bloky; 5

-

Kotva; 6

-

trvalé podpery; 7 - navijak s reťazovými kladkostrojmi; 8

- nadzemné potrubie; 9

- dočasná podpora; 10

- bloky (valčeky) na závesoch cez 12...14 m; 11,

12 -

trakčné a montážne káble;

- pylóny; 2

- reťazové kladkostroje; 3

-

pracovné lano so závesmi; 4

- výstupné bloky; 5

-

Kotva; 6

-

trvalé podpery; 7 - navijak s reťazovými kladkostrojmi; 8

- nadzemné potrubie; 9

- dočasná podpora; 10

- bloky (valčeky) na závesoch cez 12...14 m; 11,

12 -

trakčné a montážne káble;