¿Cómo realizar una prueba hidráulica de un sistema de calefacción sin involucrar a especialistas? La experiencia acumulada me permite afirmar que en casas particulares esto se puede hacer de manera independiente. Y como beneficio adicional, le diré en detalle cómo se hace esto en dos versiones y qué se necesita para esto.

un poco de teoria

De acuerdo con las reglas, las pruebas de presión se pueden realizar a temperaturas de +5 ºС a +40 ºС. El cumplimiento de estos estándares es especialmente importante cuando se realizan pruebas con agua:

- Edificios de gran altura con calefacción central debe ser revisado después del final de cada temporada de calefacción, es decir, en primavera, esto se debe al hecho de que durante el verano se pueden eliminar todos los defectos;

- En casas particulares, no es necesario revisar el sistema con tanta frecuencia, aquí es suficiente un crimpado antes de la primera puesta en marcha o después del reemplazo. nodos importantes sistema de calefacción.

orden general de trabajo:

- El sistema se desconecta del suministro y se drena el refrigerante;

- Si hay calderas de calefacción y equipos de control en el sistema, se desconectan o aíslan;

- Subido al sistema agua pura temperatura hasta 45 ºС;

- El equipo está conectado al suministro y se aplica presión. Para evitar el golpe de ariete, la presión aumenta gradualmente;

- El sistema debe soportar al menos 10 minutos de sobrepresión.

El lado práctico del problema.

La prueba de presión del sistema de calefacción se puede realizar con aire y agua, cada opción es buena a su manera.

Opción número 1. Prensado neumático

Se cree que presurizar el sistema de calefacción con aire no es suficiente manera confiable, pero lo he comprobado repetidamente y puedo decir con confianza que es adecuado para una casa privada promedio de 2 pisos.

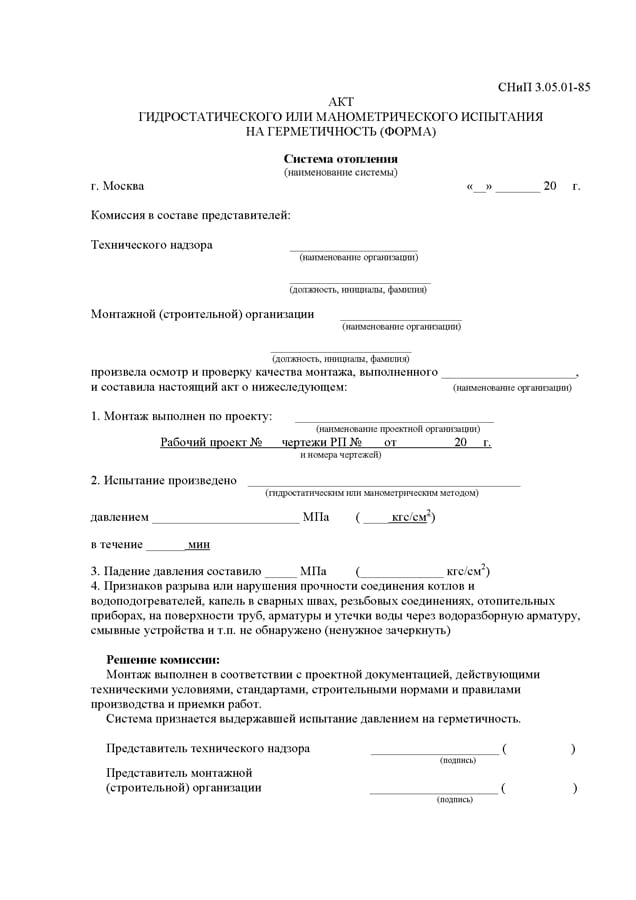

Por cierto, puede encontrar las normas y reglas para las pruebas hidráulicas de un sistema de calefacción en SNiP 41-01-2003, SNiP 3.05.01-85, y también hay "Reglas operación técnica centrales térmicas "bajo el número 115.

Las principales ventajas de la versión neumática las llamaría sencillez, coste casi nulo y seguridad. Después de todo, si la casa no es residencial y aún no planea entrar en ella, verter agua es peligroso, ya que incluso una pequeña helada puede romper las tuberías y no arriesga nada con el aire.

| Ilustraciones | Recomendaciones |

| Instrumentos.

|

| accesorios. Para conectar la bomba al sistema y controlar la presión, debe ensamblar la estructura que se muestra a la izquierda en la foto, esto incluye (de izquierda a derecha):

|

| Conexión al sistema. Conectaremos nuestro dispositivo a la salida diseñada para drenar el agua. Pero primero necesitamos:

|

| Fijamos el adaptador con un manómetro. |

| Aumentando la presión. Ahora debemos quitar el adaptador para automóvil de las mangueras de la bomba, conectar esta manguera al accesorio y apretar la abrazadera con un destornillador. |

| Controlamos la presión. Cuando el sistema se ha presurizado, se puede cerrar el primer grifo de nuestro conjunto con manómetro y desconectar la bomba. Después de aproximadamente media hora, si la presión se mantiene, cierre el grifo por Tubo de desagüe y déjalo así por un día. Al día siguiente, la presión puede bajar ligeramente o, por el contrario, aumentar (dentro de media atmósfera), no se alarme, esto se debe a los cambios de temperatura. El aire, en comparación con el agua, es mucho más fluido y con el menor daño, la presión bajará en pocos minutos.

|

Por debajo presión del aire el sistema de calefacción puede soportar un tiempo arbitrariamente largo, además, mientras que la casa irá trabajo de acabado, es mejor no purgar el aire, por lo que en caso de daños en la tubería, por ejemplo, al instalar un zócalo, inmediatamente encontrará un problema (el aire silbará).

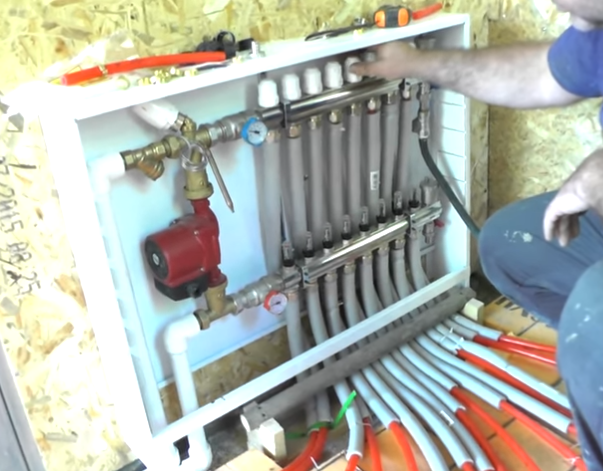

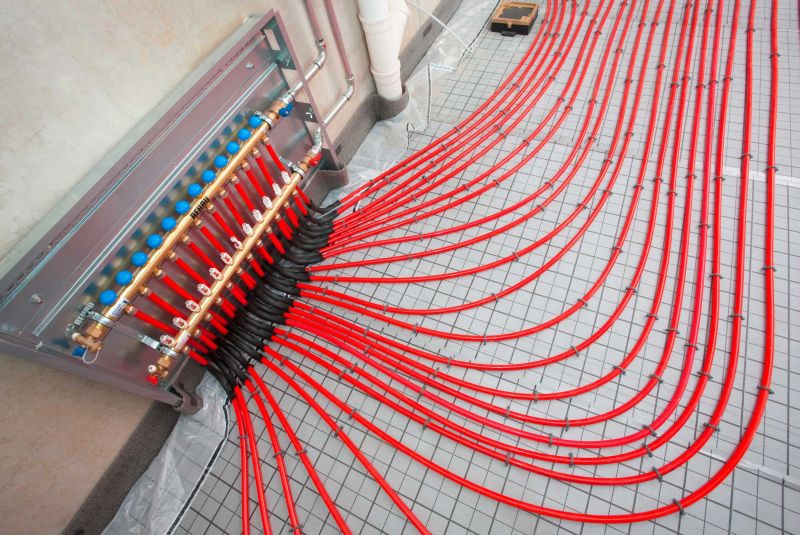

Opción número 2. Crimpado de calefacción por suelo radiante.

Tenencia pruebas hidraulicas Los sistemas de calefacción en los que hay un piso cálido es ligeramente diferente de la opción anterior. En una casa privada, ese trabajo se puede hacer con sus propias manos, pero se necesita una herramienta altamente especializada, además, las instrucciones aquí son más complicadas.

| Ilustraciones | Recomendaciones |

| Instrumentos. Se supone que las pruebas hidráulicas del sistema de calefacción por suelo radiante se realizan con agua, y para presurizar necesitará un "probador de presión hidráulica", un aparato manual con una capacidad de 12 litros es suficiente. No tiene sentido comprar un dispositivo de este tipo para un trabajo de una sola vez, y su precio es decente, por lo que es más fácil alquilarlo, lo necesita solo por un par de horas. |

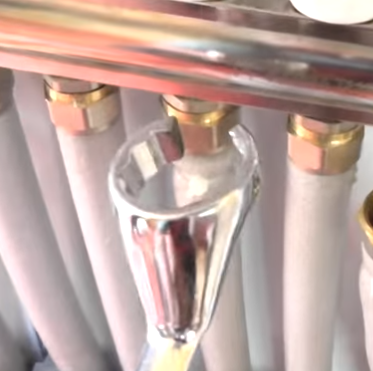

| llave partida, con él estirarás las conexiones en los peines. |

| sistema de cebado. Primero necesitamos poblar el sistema. Para ello conectamos a la entrada un manómetro con dos válvulas de bola, como en la foto, y en la línea de retorno simplemente ponemos válvula de bola y abra el suministro de agua. |

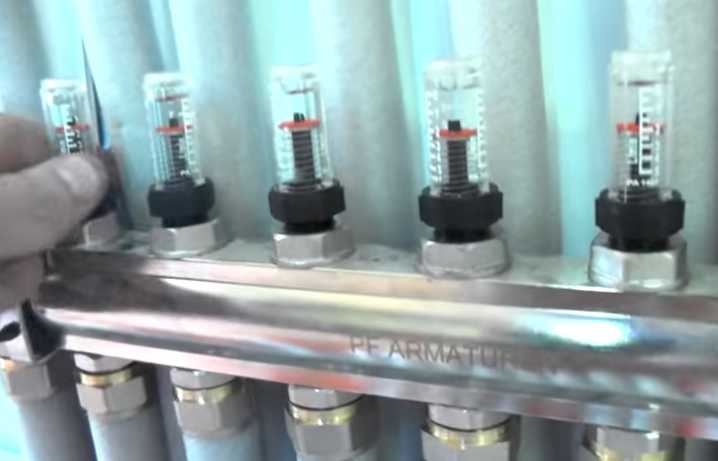

| Chequeo del sistema. Para el sistema de suelo radiante se monta un armario de distribución, en el que se encuentran 2 peines, impulsión y retorno, así como una bomba y una serie de válvulas para regular el funcionamiento.

|

|

|

| Comprobación de la fiabilidad de los componentes del armario de distribución.

|

| Comprobación del funcionamiento del sistema.. Con un exceso triple de la presión de trabajo, después de media hora verá defectos, si los hay. Media hora más tarde enciendo la bomba y el sistema funciona durante otra media hora. Luego puede aliviar la presión del trabajo y verter la regla. |

Conclusión

Ahora ya sabe cómo se lleva a cabo una revisión hidráulica de un sistema de calefacción. El video en este artículo tiene más información sobre el tema. Si tienes alguna duda, escríbeme en los comentarios, intentaré ayudarte.

Prueba hidráulica. Una vez completada la instalación del sistema de calefacción, se somete a llenado de líquido y pruebas hidráulicas. El llenado del sistema de calefacción se realiza a través de la tubería de retorno (de abajo hacia arriba). En este caso, el líquido y el aire se mueven en la misma dirección, lo que ayuda a eliminar el aire del sistema a través de salidas de aire, un tanque de expansión o émbolos.

Con el llenado gradual del sistema de calefacción, el líquido sube de manera uniforme, por lo que el nivel del líquido en las tuberías verticales y los dispositivos de calefacción está en el mismo plano, lo que contribuye al desplazamiento del aire del sistema de calefacción. En el caso de un llenado rápido del sistema de calefacción, las tuberías ascendentes pueden llenarse más rápido que los calentadores, por lo que pueden formarse "bolsas de aire".

Los sistemas de calentamiento de agua están siendo probados. presión hidráulica, en este caso, la presión durante la prueba debe exceder la presión de trabajo en 100 kilo Pascales y en el punto más bajo no debe ser inferior a 300 kilo Pascales. La prueba hidráulica se realiza con la caldera y el vaso de expansión apagados.

A horario de invierno sistema de año calefacción central, que se realiza mediante el método de colocación abierta de elevadores, no se somete a una prueba hidráulica. Además, si el sistema ha funcionado satisfactoriamente durante unos tres meses, puede aceptarse sin prueba hidráulica.

En el caso de tender tuberías de un sistema de calefacción oculto, las pruebas hidráulicas se realizan antes de cerrar los surcos, y en el caso de tubos aislados antes de aplicar el aislamiento. Durante la prueba hidráulica del sistema de calefacción, es necesario utilizar solo manómetros probados, cuyo valor de división es de 10 kilo Pascal. El trabajo de prueba del sistema de calefacción debe realizarse con un controlador o manual prensa hidráulica antes de realizar cualquier trabajo de pintura.

En el caso de probar sistemas de vapor calefacción, presión de funcionamiento que es de hasta 70 kilo Pascal, la prueba se realiza bajo una presión de 250 kilo Pascal en el punto más bajo del sistema de calefacción. Cuando se verifican los sistemas de calentamiento por vapor, cuya presión de operación excede el valor de 70 kilo Pascal, las pruebas se realizan a una presión que es 100 kilo Pascal superior a la de trabajo, pero no inferior al valor de 300 kilo Pascal en el punto superior del sistema de calefacción.

Se cree que el vapor o sistema de agua el calentamiento pasó la prueba, si dentro de 5 minutos la presión establecida en el sistema no cae en más de 20 kilo Pascal.

Después de completar la prueba hidráulica del sistema de calentamiento de vapor, se verifica la estanqueidad de las conexiones debido a la admisión de vapor en el sistema, que tiene una presión de trabajo. En este caso, no se permite la fuga de vapor del sistema de calefacción.

Después de completar las pruebas, se lava el sistema de calefacción, para lo cual se instala un acoplamiento o T en su punto inferior, cuya sección transversal es de al menos 60-80 mm2, a través del cual se drena el agua. El sistema de calefacción se enjuaga agua fría varias veces hasta su máxima clarificación. panel de calefacción se somete a una prueba de presión hidráulica de 1000 kilo Pascal durante 15 minutos, antes de la etapa de empotramiento montaje de ventanas, en este caso, se permite una caída de presión, pero no superior a un valor de 10 kilo Pascal. En caso de temperatura negativa ambiente Se permite la prueba neumática de estos sistemas. Después de completar la prueba hidráulica, durante 7 horas, prueba térmica sistemas de calefacción. Si la temperatura ambiente es positiva, entonces la temperatura del líquido que se alimenta a la línea no debe ser inferior a 60 °C, y a temperaturas negativas no inferior a 50 °C.

Pruebas neumáticas del sistema de calefacción.

Se permite la prueba neumática del sistema de calefacción si la temperatura ambiente es inferior a 5 °C.

Al realizar una prueba neumática de los componentes del sistema y las tuberías bajo una presión de 100 kilo Pascal, no se permite que en cinco minutos la presión caiga más de 10 kilo Pascal.

Cuando se prueba un sistema de suministro de agua o calefacción, así como sus componentes, se utilizan manómetros que tienen una clase de precisión de 2,5 y un valor de división de no más de 5 kilo Pascal.

En tierra y tendido aéreo que se ensamblan a partir de materiales poliméricos, están sujetos a pruebas neumáticas en los siguientes casos:

- por razones técnicas, el uso de líquido es inaceptable;

- temperatura ambiente por debajo de 0°C;

- no hay líquido en el volumen requerido para la prueba.

Si la tubería está hecha de materiales poliméricos, el proyecto establece exclusivamente el curso de las pruebas neumáticas de las tuberías y los requisitos de seguridad para su implementación.

Esto se debe al hecho de que la tecnología para realizar pruebas neumáticas de tuberías hechas de materiales poliméricos no está regulada.

Debido al hecho de que es difícil encontrar una fuga (defecto) durante la prueba de presión neumática, la prueba de presión hidráulica es más conveniente.

La prueba térmica del sistema de calefacción se lleva a cabo para determinar la uniformidad del calentamiento. equipo de calefacción.

Para realizar una prueba térmica, es necesario que la temperatura del líquido en la tubería de suministro no sea inferior a 60 °C.

En el caso de una temperatura ambiente negativa, la prueba térmica del sistema de calefacción se realiza de acuerdo con el gráfico de temperatura correspondiente.

La prueba térmica del sistema de calefacción dura aproximadamente 7 horas, momento en el cual se verifica el calentamiento uniforme de los equipos de calefacción (baterías, radiadores) y, si es necesario, se realizan ajustes.

La medición comercial del consumo de energía térmica se lleva a cabo para realizar liquidaciones financieras organizaciones que consumen calor con organizaciones de suministro de calor de acuerdo con la carga de calor real basada en las lecturas del medidor de calor, un medidor de consumo de energía térmica. En ausencia de medición comercial del consumo de energía térmica, su pago se realiza de acuerdo con las cargas calculadas. En el caso de instalar una unidad de medición (medidores de calor), los costos asociados con el suministro de calor se reducen en un 25-40 por ciento.

La organización de una unidad de medición comercial de energía térmica permite registrar y contabilizar el consumo y el suministro de energía térmica, también proporciona:

- uso más conveniente del refrigerante y la energía térmica;

- registro de situaciones de emergencia durante la operación del sistema de suministro de calor;

- suficiente alta precisión el volumen de calor consumido y el consumo de portadores de calor, así como la posibilidad de realizar liquidaciones monetarias de consumidores de energía térmica con empresas de suministro de calor;

- documentación de los parámetros del refrigerante: su masa, presión y temperatura;

- control sobre los modos de funcionamiento hidráulico y térmico del sistema, tanto el consumo de calor como el suministro de calor;

- diversas comodidades operativas durante la operación;

- asociación varios nodos en una sola red (la transferencia de datos se realiza a través de la interfaz RS 232 y RS 485).

Un medidor de calor es un conjunto de dispositivos que registran los indicadores de energía térmica consumida y portador de calor en los sistemas de calentamiento de agua, a saber:

- diferencia de temperatura en tuberías, °C;

- energía térmica;

- consumo de refrigerante en la tubería, metros cúbicos por hora (toneladas por hora);

- el nivel total de energía térmica consumida (total acumulado);

- temperatura del refrigerante, °C, tanto en la tubería de ida como en la de retorno;

- la masa total (toneladas) y el volumen (metros cúbicos) del refrigerante que fluye a través de la tubería (acumulativamente);

- valores diarios y horarios medios de todos los parámetros anteriores.

Diagrama de instalación del medidor de calor:

1 - tubería de suministro; 2 - válvulas de cierre; 3 - tubería de retorno; 4- contador agua caliente; 5 - convertidor térmico de resistencia.

El medidor de calor consta de elementos: una calculadora para la cantidad de calor, un convertidor de flujo de refrigerante primario, un convertidor térmico de resistencia, un convertidor de sobrepresión, una fuente de alimentación para sensores y medidores de flujo (si es necesario).

Más extendido en el mercado Federación Rusa contadores de calor compuestos recibidos, que están equipados con los siguientes medidores de flujo:

- mecánico- equipado con una calculadora de calor y medidores de agua mecánicos rotativos o de paletas (medidor de flujo). es la opcion mas barata medidor de calor, al mismo tiempo, cabe señalar que es necesario agregar a su costo el costo de los filtros especiales que deben instalarse frente a cada medidor de flujo;

- remolino– equipado con una calculadora de calor y un medidor de flujo de vórtice, a menudo se requiere propia fuente nutrición. La peculiaridad del caudalímetro de vórtice radica en el prisma metálico, que se instala a través de la tubería del caudalímetro, en este sentido, se requiere instalación obligatoria filtros frente a cada medidor de flujo, estos filtros a menudo se obstruyen y rompen; por lo tanto, los medidores de calor que están equipados con este medidor de flujo están sujetos a un mantenimiento constante.

Durante el paso del flujo de fluido, se crearán vórtices en las caras del prisma, cuyo número es directamente proporcional a la velocidad del flujo. Los torbellinos se captan por método electromagnético (por ejemplo, caudalímetros Sayany o VEPS) o mediante ultrasonidos (por ejemplo, caudalímetros Maklo o Metran);

- ultrasónico- estos caudalímetros son muy utilizados en los países europeos, ya que utilizan tuberías con recubierto de esmalte agua muy limpia circula por dentro y en ellos. En las condiciones de los países del espacio postsoviético, los medidores de flujo ultrasónicos solo se pueden usar si se instalan prefiltros, esto se debe al hecho de que hay partes sobresalientes y giros bastante complejos dentro de la tubería del medidor de flujo, en la que la escala se forma rápidamente y la suciedad se acumula.Como muestra la práctica, alrededor del 30-40 por ciento de los medidores de flujo ultrasónicos que se instalan en los sistemas de calefacción rusos fallan en los primeros dos o tres años de funcionamiento, la causa principal de la falla es la incrustación y la suciedad;

- Los caudalímetros electromagnéticos están perfectamente adaptados para su funcionamiento en sistema ruso calefacción. No hay partes que sobresalgan en el tubo del caudalímetro y no se necesitan filtros adicionales para ellas. Debido a esto, estos caudalímetros proporcionan una caída de presión casi nula. Cabe señalar que la deposición de productos derivados del petróleo o incrustaciones en las paredes de la tubería de este medidor de flujo prácticamente no afecta su rendimiento.También algunos tipos caudalímetros electromagnéticos(por ejemplo, "Magika", KM-5 y SA-94) resisten bastante bien los cambios asociados con la saturación del agua con incrustaciones, óxido y otros tipos de impurezas sólidas. Estos medidores de calor son capaces de conducir en sistemas abiertos ah medición de suministro de calor del flujo inverso de líquido, que es bastante común en el espacio postsoviético. Además, modelos como "Magika" y KM-5 pueden modo automatico para controlar la dirección del flujo de fluido en la tubería, en caso de falta de agua en el sistema se apagarán automáticamente.

¡Importante! Operacion no permitida medidores electromagnéticos si no hay líquido en la tubería.

Las desventajas de los medidores electromagnéticos (en comparación con otros tipos) incluyen el hecho de que estos dispositivos no pueden operar desde una fuente de energía autónoma durante un período prolongado.

Los contadores de calor compuestos equipados con caudalímetros electromagnéticos constan de los siguientes elementos: uno o varios caudalímetros electromagnéticos (KM-5, VKT + PREM, Vzlet TCP, SPT + PREM, etc.) y un calculador de calor.

Los componentes de un medidor de calor electromagnético tienen sus propios certificados metrológicos, y el fabricante de este medidor también emite un certificado metrológico para todo el conjunto de un medidor de calor.

La composición del medidor de calor electromagnético incluye una unidad eléctrica que lo contiene y una calculadora de calor (Magika, SA-94, Katra, TEM-05, Thermik, VIST, etc.) y la electrónica de un medidor de flujo de uno o dos canales. . Los caudalímetros electromagnéticos de los contadores de calor se calibran junto con la unidad eléctrica, por lo que no tienen componentes electrónicos propios.

Probablemente hayas escuchado que antes de poner en marcha un sistema de calentamiento de agua, después de su instalación o reparación, es necesario realizarle una prueba de presión. Por lo tanto, a muchos les interesa saber cuándo se debe realizar la prueba de presión del sistema de calefacción, qué es, por quién y cómo se realiza, según el tipo y el número de plantas de la casa. En este artículo, intentaremos responder a estas preguntas.

La prueba de presión de un sistema de calefacción es una prueba hidráulica (o neumática) de sus elementos para determinar su hermeticidad y capacidad para soportar la presión operativa de diseño del refrigerante durante la operación, incluido el golpe de ariete. Esto es necesario para identificar posibles fugas, su fuerza, calidad de instalación y garantizar un funcionamiento confiable del sistema durante toda la temporada de calefacción.

¿Cuándo se debe hacer?

Crimpadora o hidráulica (usando agua) y en ocasiones neumática (usando aire comprimido) la prueba de los sistemas de calefacción se lleva a cabo en los siguientes casos:

- En nuevo, recién montado - después de terminar trabajo de instalación y ponerlo en funcionamiento;

- Los que ya han sido usados:

- después de la finalización de la reparación o sustitución de cualquiera de sus elementos;

- en preparación para cada temporada de calefacción;

- en edificios de apartamentos también al final de la temporada de calefacción.

Quién debe realizar el examen

En multiapartamento edificios residenciales, industriales o edificios administrativos, las pruebas de presión de los sistemas de calefacción deben ser realizadas por especialistas certificados de los servicios encargados de su operación y Mantenimiento. En casas particulares, calefacción independiente, este trabajo puede ser realizado por especialistas o de forma independiente (la mayoría de las veces, en los casos en que el sistema de calefacción de la casa se instaló a mano). En cualquier caso, los requisitos (por método, presión máxima, tiempo) y las normas reglamentarias para realizar dichas pruebas, que están reguladas en SNiP en esta especie obras.

como se hace el prensado

El procedimiento para la prueba de presión del sistema de calefacción depende en gran medida del tipo y número de pisos del edificio (grandes edificio alto o pequeño una casa privada), su complejidad (la cantidad de circuitos, ramas, elevadores), el diagrama de cableado, el material y el grosor de la pared de sus elementos (tuberías, radiadores, accesorios), etc. La mayoría de las veces, tales pruebas son hidráulicas, es decir, son se lleva a cabo forzando el agua en el sistema, pero también puede ser neumático, cuando se crea un exceso de presión de aire en él. Pero las pruebas hidráulicas se llevan a cabo con mucha más frecuencia. Por lo tanto, primero consideraremos esta opción.

Crimpado en un edificio de apartamentos

Como ya se mencionó, en dichos edificios, las pruebas de presión del sistema de calentamiento de agua se realizan mediante servicios especiales, después de la instalación y antes de la puesta en marcha, después de la reparación, antes del inicio de cada temporada de calefacción y al final, utilizando equipos especiales. Sobre la base de los resultados de tales pruebas, por regla general, se elabora un informe de prueba de presión del formulario apropiado.

Prueba de presión del sistema de calefacción de un edificio de apartamentos

Antes de realizar pruebas hidráulicas, se realizan trabajos preparatorios:

- Inspección visual del estado del ascensor (unidad de suministro), tuberías principales, elevadores y todos los demás elementos del sistema de calefacción;

- Comprobación de la presencia e integridad del aislamiento térmico en la red térmica.

Si el sistema ha estado en funcionamiento durante más de 5 años, se recomienda lavarlo antes de realizar la prueba de presión. Para ello, se drena el refrigerante presente en él y se lava. solución especial. Después de eso, puede proceder a las pruebas hidráulicas.

Secuencia de trabajo en prensado hidráulico Siguiente:

- El sistema está lleno de agua (si solo está instalado o enjuagado);

- Con la ayuda de una bomba eléctrica o manual especial, se crea un exceso de presión;

- El manómetro controla si la presión se mantiene o no (dentro de 15-30 minutos);

- Si se mantiene la presión (las lecturas del manómetro no cambian), entonces la estanqueidad está asegurada, no hay fugas y todos sus elementos soportan la presión del engaste;

- Si se detecta una caída de presión, todos los elementos (tuberías, conexiones, radiadores, equipos adicionales) se verifican en busca de fugas de agua;

- Después de determinar el lugar de la fuga, se sella o se reemplaza el elemento (sección de tubería, accesorio de conexión, válvulas de cierre, radiador, etc.) y se repiten las pruebas hidráulicas.

¿Cuál debe ser la presión de prensado?

La presión del fluido que se crea durante las pruebas hidráulicas de los sistemas de calefacción depende de la presión de trabajo en ellos, que, a su vez, depende del material de sus tuberías y radiadores que se utilizaron durante su instalación. Para los sistemas nuevos, la presión de prensado debe exceder la presión de operación en 2 veces, y para los sistemas existentes, debe excederla en un 20-50%.

Cada tipo de tuberías y radiadores está diseñado para una determinada presión máxima. Con esto en mente, se selecciona la presión máxima de operación en el sistema y se debe tener en cuenta al elegir la prueba de presión. Así, por ejemplo, en Edificio de apartamentos Con radiadores de hierro fundido la presión de trabajo, por regla general, no supera las 5 atm. (bar) y suele estar dentro de las 3 atm (bar). Por lo tanto, como regla general, la prueba de presión de tales sistemas se lleva a cabo con una presión de no más de 6 atm. Los sistemas con radiadores de tipo convector (acero, bimetálicos) también se pueden probar a presiones más altas (hasta 10 atm).

La prueba de presión de la unidad de entrada se realiza por separado, a una presión de al menos 10 atm. (1 MPa). Para crear tal presión, especial bombas electricas. Las pruebas se consideran satisfactorias si la caída de presión en 30 minutos no es superior a 0,1 atm.

Bomba eléctrica de prueba de presión para sistema de calefacción

Presionando en una casa particular

Desconectado sistemas cerrados calentamiento de agua de casas particulares, la presión de trabajo rara vez supera las 2,0 atm. (0,2 MPa) y, por regla general, está dentro de 1,5 atm. Por lo tanto, para crear presión (1.8-4 atm.) En un sistema de este tipo, puede usar bombas eléctricas y manuales, o conectarlo al sistema de suministro de agua en el hogar (generalmente, la presión del agua es de 2-3 atm., Lo que sucede bastante para las pruebas hidráulicas).

Bomba manual para prueba de presión del sistema de calefacción

El llenado del sistema con agua debe realizarse desde abajo a través de un desagüe o un grifo especialmente diseñado. En este caso, el aire será fácilmente expulsado del mismo por el líquido que viene de abajo hacia arriba y evacuado a través de las válvulas de aire, que deben instalarse en su punto más alto, en los lugares donde esclusas de aire, y también, en cada radiador.

También debe recordarse que la temperatura del agua utilizada para la prueba no debe exceder los 45 ° C.

Si el sistema es bastante simple y, además, se ensambló a mano, también se puede probar la presión de forma independiente, realizando el trabajo en la misma secuencia que en un edificio de apartamentos.

Presurización del sistema de calefacción con bomba manual.

En el caso de que, después de la prueba de presión, el agua bombeada se utilice en el futuro como portador de calor, es necesario que sea "blanda", es decir, debe tener una dureza de no más de 75-95 unidades. (principalmente, esta es la presencia de sales de magnesio y calcio) . Un ejemplo de agua "blanda" puede ser la lluvia o el deshielo, de la nieve o el hielo. Si no hay confianza en la dureza del agua, y un indicador de su mayor dureza puede ser la formación de incrustaciones en el hervidor eléctrico, los elementos calefactores lavadora o caldera, es mejor hacer el análisis en el laboratorio.

En el mismo caso, si el agua utilizada para las pruebas hidráulicas no se utilizará como refrigerante, luego de la prueba de presión debe drenarse y el sistema debe llenarse inmediatamente con el refrigerante adecuado. Esto es especialmente importante si se usaron tuberías de acero negro para el cableado y se usaron tuberías de hierro fundido o acero como radiadores sin proteger su superficie interna.

Características de la presión del aire

La prueba de presión con aire se usa con menos frecuencia, por regla general, para edificios pequeños, casas privadas, si la prueba hidráulica es imposible por alguna razón. Por ejemplo, si es necesario comprobar la estanqueidad del sistema instalado, pero no hay agua ni equipos para su inyección.

Compresor para prueba de presión del sistema de calefacción.

En este caso, para maquillar o grifo de drenaje se conecta un compresor de aire eléctrico o una bomba mecánica (de pie, manual) con un manómetro y con la ayuda de este se crea un exceso de presión de aire. No debe exceder 1,5 atm. (bar), ya que a mayor presión, en caso de despresurización de la conexión o ruptura de la tubería, pueden ocurrir lesiones a las personas que realizan las pruebas. En lugar de válvulas de aire, se deben instalar tapones.

Las pruebas neumáticas requieren más tiempo para mantener el sistema bajo presión. Dado que, a diferencia de un líquido, el aire está comprimido, se necesita más tiempo para estabilizar e igualar la presión en el circuito. Inicialmente, la lectura del manómetro puede caer lentamente incluso si está sellado. Y solo después de que la presión del aire se estabilice, es necesario resistirla durante al menos 30 minutos.

Pruebas de presión de sistemas de calefacción abiertos

Para llevar a cabo la prueba de presión de un sistema de calefacción abierto, es necesario sellar el punto de conexión del abierto Tanque de expansión, por ejemplo, utilizando válvula de bola instalado en una tubería que le suministra agua. Al bombear agua, se puede utilizar como válvula de aire, y después de su llenado, antes de crear un exceso de presión, se debe cerrar la válvula.

La presión de operación en tales sistemas, por regla general, está determinada por la altura del tanque de expansión, según el cálculo de que por cada 1 m de su exceso sobre el nivel de entrada a la caldera de retorno, hay 0,1 atm de exceso de presión. en este lugar. A casas de un piso un tanque de expansión abierto generalmente se encuentra debajo del techo o en el ático. La columna de agua en este caso tendrá una altura de 2-3 m y el exceso de presión, respectivamente, será de 0,2-0,3 atm. (bar). Cuando la caldera se encuentra en sótano o en casas de dos plantas, la diferencia entre el nivel del vaso de expansión y el retorno de la caldera puede ser de 5-8 m (0,5-0,8 bar, respectivamente). Por lo tanto, en este caso, la prueba hidráulica también requiere una sobrepresión de líquido más baja (0,3 - 1,6 bar).

Por lo demás, el procedimiento para las pruebas de presión en sistemas abiertos (monotubo y bitubo) es el mismo que para los cerrados.

Videos relacionados