Spájkovanie- proces získavania trvalého spojenia rôznych kovov pomocou roztaveného medzikovu, ktorý sa topí pri nižšej teplote ako spájané kovy.

Spájkovanie je široko používané v rôznych priemyselných odvetviach. V elektrotechnickom priemysle a výrobe nástrojov je spájkovanie v niektorých prípadoch jediným možným spôsobom spájania dielov.

TO výhod dávky zahŕňajú:

– mierne zahriatie spájaných dielov (zachovanie štruktúry a mechanických vlastností kovov);

– čistota zlúčeniny, ktorá vo väčšine prípadov nevyžaduje ďalšie spracovanie;

– zachovanie veľkostí a tvarov dielov;

– dostatočne vysoká presnosť pripojenia;

Moderné metódy umožňujú spájkovať uhlíkové, legované a nehrdzavejúce ocele, neželezné kovy a ich zliatiny.

Spájka– medzizliatina alebo kov používaný pri spájkovaní.

Spájky by mali mať vlastnosti:

– majú teplotu topenia nižšiu ako je bod topenia spájkovaných kovov;

– v roztavenom stave, pri interakcii s ochranným médiom, tavivom alebo vo vákuu dobre zmáča spájkovaný materiál a ľahko sa šíri po jeho povrchu;

– zabezpečiť dostatočne vysoké vlastnosti (pevnosť, ťažnosť a tesnosť) spájkovaného spoja;

– nevytvárajte s spájkovanými materiálmi pár odolný voči korózii;

– mať koeficient tepelnej rozťažnosti blízky koeficientu spájkovaného materiálu;

Cínovanie– pokrytie povrchu spájkou. Používa sa na ochranu pripravených skrutkových spojov alebo spájkovaných povrchov.

2. Spájky a tavivá, ich druhy a zloženie.

Spájky sú:

– nízkotaviteľné (mäkké), bod topenia do 500°C;

– žiaruvzdorný (tuhý), bod topenia nad 500°C.

Spájky s nízkou teplotou topenia sa používajú vo všetkých odvetviach a v každodennom živote.

Zlúčenina: zliatina cínu a olova (značka POS), obsah cínu od 18% -POS18 do 90% -POS90.

Vodivosť týchto spájok je 9÷13% vodivosti medi. Existujú aj mäkké spájky s prísadami hliníka a striebra. Dokonca aj mäkšie spájky obsahujú bizmut a kadmium.

Na spájkovanie medených vodičov sa používa spájka POS18 a na tenké medené vodiče mäkšie spájky (POS40; POS50; POS61). Nízkotaviteľné spájky sa vyrábajú vo forme ingotov, drôtov, liatych tyčí, dreva, fólií, rúrok s vnútornou živicovou náplňou, s priemerom 2 až 5 mm, ako aj vo forme práškov a pást vyrobených z prášok s tavidlom.

Spájkovacie zliatiny– meď-zinok (PMC) a striebro (PSr).

Spájky medi a zinku (PMTs36; PMTs48 atď.) a spájky medi a fosforu (PFOTs 7;3;2 atď.) sú krehké a nie sú odolné voči vibráciám, nárazovému zaťaženiu, elektrický odpor švíkov je veľmi nízky.

Strieborno-medené spájky (meď 40; striebro 25; zinok 35) sa vyznačujú nízkym elektrickým odporom. Široko používaný na spájkovanie živých častí, na železné a neželezné kovy. To vytvára mechanicky pevné a korózii odolné švy.

Spájka na báze hliníka s prídavkom medi, kadmia a cínu sa vyznačuje zvýšenou mechanickou pevnosťou a odolnosťou proti atmosférickej korózii.

Na spájkovanie prameňov hliníkového drôtu sa používa zinkovo-cínová spájka triedy A (40 % cínu), zinkovo-cínová spájka TsO12 (12 % cínu a 88 % zinku).

Flux– druhá dôležitá látka pri spájkovaní. Čistí povrchy spájkovaných kovov od oxidov a nečistôt. Chráni spájkované kovy pred oxidáciou počas procesu spájkovania, znižuje povrchové napätie spájky, zlepšuje roztieranie spájky a zmáčavosť spájkovaných povrchov.

Existujú toky:

– tuhé práškové látky (bórax, kyselina boritá, kolofónia);

– kvapaliny (vodný roztok chloridu zinočnatého, alkoholový roztok kolofónie);

– pasty (zriedka používané).

Na základe účinku, ktorý majú na spájkovaný kov, sú tavivá rozdelené do skupín:

– Aktívne (kyslé) toky– kyseliny chlorovodíkovej, chloridové a fluoridové zlúčeniny kovov atď.

Po spájkovaní týmto tavidlom sa ošetrovaná oblasť dôkladne umyje. Pri inštalácii elektrických a rádiových zariadení je použitie aktívnych tokov neprijateľné.

– Tavivá bez obsahu kyselín– kolofónia a tavivá pripravené na jej základe s prídavkom alkoholu, glycerínu a iných neaktívnych látok.

– Aktivované toky– kolofónia s prídavkom aktivátorov (malé množstvo kyseliny chlorovodíkovej alebo amoniaku kyseliny fosforečnej).

– Antikorózne tavivá– na báze kyseliny fosforečnej s prídavkom organických zlúčenín a rozpúšťadiel. Zvyšky týchto tavív nespôsobujú koróziu.

3. Hlavným nástrojom na spájkovanie je spájkovačka.

Hrot pravidelne čistite pilníkom.

Návrhy spájkovačky sú:

– s vnútorným ohrevom;

– mikrospájkovačky (spájkovanie mikroobvodov, filmových obvodov a pod.) výkon 4 a 6 W;

– s automatickou stabilizáciou teploty hrotu. Skladá sa z dvoch elektricky prepojených jednotiek: jednotky na stabilizáciu teploty a samotnej spájkovačky.

4. Utesnite konce drôtov a káblov na spájkovanie.

Medené vodiče sú spájkované mäkkými spájkami. Jedno a viacvodičové vodiče s prierezom 1,5÷10mm² sú spájkované spájkovaným zákrutom.

Izolácia z konca jadra sa odstráni v dĺžke 15 mm, jadro sa očistí brúsnym papierom, drôty sa skrútia a spájkujú spájkovačkou alebo v kúpeli roztavenej spájky. Ukončenie vodičov s prierezom 1÷2,5 mm² sa vykonáva vo forme krúžku, po ktorom nasleduje polovica. Za týmto účelom odstráňte izoláciu z konca jadra v dĺžke 30÷35 mm.

Jadro sa odizoluje, kliešťami ohne do krúžku, prispájkuje a po vychladnutí izoluje polyvinylchloridovou (PVC) trubičkou alebo elektropáskou až po krúžok.

Hliníkové drôty sú spájkované spájkami triedy A alebo TsO12 (alebo TsA15). Spájkujte propán butánom alebo benzínovým horákom. Jednovodičové vodiče s prierezom 2,5÷10mm² sa spájkujú spájkovačkou s dvojitým zákrutom:

|

|||

|

|||

Po ochladení sa spájkovacie oblasti izolujú elektrickou páskou obalením spájkovaných drôtov a pretiahnutím cez izoláciu drôtu.

Meď a hliník sa spájkujú rovnakým spôsobom.

Hliníkové lankové vodiče s prierezom 16÷150mm² odstraňujú izoláciu v dĺžke 50÷70mm. Pred odstránením papierovej izolácie sa na mieste, kde je odrezaná, aplikuje niťový obväz. Potom sa pomocou klieští uvoľnia krútením drôtov a impregnačná kompozícia sa odstráni benzínom. Pre túto operáciu nie sú potrebné drôty s gumovou izoláciou. Sektorové jadrá sa zaobľujú pomocou univerzálnych klieští. Koniec jadra zbavený izolácie sa postupne odreže. Na okraj izolácie je navinutých niekoľko závitov šnúrového azbestu, aby sa zabránilo roztaveniu izolácie počas spájkovania. .

Hliníkové jadrá sú ukončené očkami. Veľkosť hrotu bude v priereze o jeden stupeň vyššia. Ak má jadro 50 mm², vezmite hrot 70 mm², aby ste prenikli spájkou do medzery medzi hrotom a jadrom.

Spojenie jedno- a viacžilových jadier s prierezom 16÷40mm² sa vykonáva naliatím vopred roztavenej spájky. .

Jednovodičové vodiče s prierezom 16÷50mm² sú prispájkované v medených objímkach. Používajú sa spájky TsO12 alebo TsA15. Spájka sa zahreje na teplotu 600°C. Pred spájkovaním sa žily (viacžilové) postupne odrežú alebo konce odrežú pílkou na železo pod uhlom 55° k horizontále.

TBC pri spájkovaní a cínovaní.

Práca s roztavenými spájkami predstavuje riziko popálenia. Preto by ste si mali dávať pozor:

– kontakt roztavenej spájky s nechránenými rukami;

- kontakt s odevom;

– nárazy na naklonenú plochu, po ktorej sa môže spájka kotúľať na neidentifikované miesta;

– padajúce kvapky spájky z výšky, aby sa zabránilo striekaniu.

Podmienky použitia rôznych tried taviva:

- dobre vetraný priestor;

– odsávanie škodlivých výparov z každého pracoviska pri hromadných prácach.

Aby ste znížili nebezpečenstvo spájkovania, mali by ste:

– nedovoľte, aby sa spájkovačka prehriala;

– používajte spájkovačku s reguláciou teploty (nižší prúd, keď je spájkovačka na stojane, vyšší prúd priamo pri spájkovaní);

– zabráňte možnosti stlačenia, odierania alebo dotyku vyhrievaného telesa (hrotu) prívodného kábla spájkovačky.

6.Elektrické zváranie

Elektrické zváranie– proces získania trvalého spojenia tvrdých kovov uskutočňovaný roztavením kovu a následným ochladením.

Používa sa na zváranie takmer všetkých kovov a zliatin s akýmkoľvek tvarom zváraných dielov.

Odrody:

1. bezoblúkové, metódou kontaktného ohrevu;

2. oblúk, uhlíková elektróda na záporný prúd a manuálny oblúk;

3. automatické, s tavnými a nekonzumovateľnými elektródami.

Príklad: Sekundárne napätie TSK–500 je 60÷65V, napätie oblúka je približne 20÷30V, limity kontroly zváracieho prúdu sú 165÷650A. Na použitie nastavenia zváracieho prúdu je na hornom kryte puzdra stupnica s dielikmi. Presnejšie, sila prúdu sa určuje pomocou ampérmetra.

Oscilátor premieňa priemyselný frekvenčný a nízkonapäťový prúd na vysokofrekvenčný prúd (250÷300 kHz) a vysokonapäťový (2,5÷6 kV), pripája sa k transformátoru na zabezpečenie budenia zváracieho oblúka.

Spájkovanie:

1. oblasť elektrického kontaktu spájaných častí, tvorená spájkou, musí byť možná;

2. prípadné mechanické zaťaženie spájkovaného spoja by mali znášať konštrukčné prvky spájaných častí a nie spájka.

Téma 3: Pripojenie a ukončenie vodičov.

Plán:

1. Požiadavky na kontaktné spojenia.

2. Použité materiály, nástroje a zariadenia.

3. Spôsoby ukončovania vodičov krimpovaním a spájkovaním.

4. Odpojiteľné spoje.

5. Manželstvo a preventívne opatrenia.

1. Požiadavky na kontaktné spojenia. Odnímateľné a trvalé spojenia. Aplikácia.

Elektrický kontakt vytvorený pri pripájaní vodičov ku svorkám alebo k sebe navzájom musí spĺňať nasledujúce požiadavky:

– spoľahlivosť za všetkých prevádzkových podmienok, pre ktoré je zariadenie určené;

– byť stabilné a nespôsobovať dodatočné zahrievanie kontaktného spojenia v dôsledku kontaktných strát;

– typ, veľkosť, jednoduché zariadenie a typové požiadavky.

V závislosti od účelu môžu byť kontaktné spojenia odpojiteľné alebo trvalé.

Používajú sa zásuvné kontakty:

– pri súkromnej demontáži kontaktných spojov (svorky elektrického stroja, svorky rozvádzača atď.);

– pri vytváraní kontaktného pripojenia na mieste inštalácie zariadenia a nedostatku vybavenia na vytvorenie trvalého pripojenia (stenové vypínače, zásuvky atď.);

Používajú sa trvalé spojenia:

– ak nie je potrebné rozoberať kontakt počas prevádzky (pripojenie vodičov, káblov, trvalé rozvetvenie vodičov, zapojenie viacerých cievok, rádiové obvody a pod.);

– pri absencii prístupu na kontrolu stavu kontaktného spojenia atď.

2. Materiály, nástroje a zariadenia používané na spájanie, vetvenie a obiehanie vodičov.

Pre produktivitu práce sa používajú rôzne nástroje a zariadenia.

Na oddeľovanie jednotlivých medených a hliníkových vodičov, ako aj pancierových a nepancierových káblov (príklad: sektorové rezačky).

Kletnyovka– na nanášanie drôtených pások, na upevnenie panciera káblov (vyzerá ako drevený blok s rukoväťou a polovičným držiakom).

Keď sa klietka otáča okolo kábla, obväzový drôt prechádzajúci pozdĺž jeho zakriveného kanála sa natiahne.

Fréza na brnenie– na rezanie oceľového panciera kábla.

Špeciálne nože s nastaviteľnou hĺbkou rezu - pre prstencové a špirálové, pozdĺžne rezy olovených a hliníkových plášťov káblov.

Rezy v akomkoľvek smere na plastových škrupinách sa vykonávajú pomocou mechanického noža s vnútornou reznou hranou.

Tepelné kliešte– na odstraňovanie plastovej izolácie z vodičov pod prúdom. Čeľuste klieští sú vybavené sadou prstencových a pozdĺžnych nožov na drôty s vodičmi s prierezom 1,5÷6mm². Čeľuste sú vybavené uzavretými ohrievačmi napájanými 36 V zdrojom.

Univerzálne kliešte– na odstraňovanie gumovej, plastovej a bavlnenej izolácie vodičov a káblov s prierezom 0,75÷1,5 mm². Sú vybavené nožmi na podrezanie žíl.

Pri rezaní krok za krokom je každý krok prerezaný a zaistený obväzom. Šírka bandáže závisí od priemeru schodíkov a býva 8÷12mm. V závislosti od požadovanej pevnosti sú obväzy vyrobené z pozinkovaného pletacieho drôtu s priemerom do 1 mm,

točený špagát s priemerom 1 mm alebo hrubá niť. V prípade potreby sa obväzy spevnia lepidlom BF.

Na ukončenie izolácie žíl odizolovaných vodičov a nanášanie značiek sa používajú označovacie spojky, úseky PVC rúr, izolačné označovacie konce, celé a zmontované, ako aj zmontované konce vyrobené z lepiacej označovacej pásky.

|

Používa sa aj zváranie.

3. Spôsoby ukončovania vodičov krimpovaním, spájkovaním a elektrickým zváraním .

Krimpovanie sa vykonáva pomocou ručných klieští, mechanického alebo hydraulického lisu pomocou vymeniteľných razidiel a matríc (v závislosti od prierezu).

Razníky a matrice sa vyberajú podľa priemeru rúrkovej časti hrotu alebo spojovacej objímky.

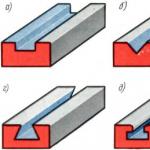

Rozlišovať 2 spôsoby krimpovania:

– miestne odsadenie;

- kontinuálna kompresia.

Najbežnejší je prvý spôsob. Pri krimpovaní sa uistite, že otvory sú zarovnané so stredom jadra a navzájom. Na prednej strane hrotu sú vytvorené otvory.

Jednovodičové hliníkové vodiče s prierezom 2,5÷10mm² sú krimpované do objímok typu GAO.

Proces: vyčistite jadrá a objímku do lesku a ihneď ich namažte kremennou pastou. Tlaková skúška a izolácia krimpovacej oblasti.

Vodiče s prierezom 25÷120mm² a lankové vodiče s prierezom 16÷240mm² sú krimpované do hliníkových a medeno-hliníkových očiek TA a TAM, spoje sú krimpované do hliníkových objímok.

Lisovanie lankovej medi s prierezom 1,5÷2,5mm² sa vykonáva pomocou lisovacích klieští. Pred zalisovaním prstencovej koncovky sa z konca jadra odstráni izolácia na dĺžku 25÷30 mm². Vyčistia jadro, skrútia ho kliešťami, vyberú vhodný razník, matricu, hrot, hrot s vloženým jadrom nasadia na dierovaciu tyč tak, aby jadro vyšlo von cez drážku razidla. Stlačte hrot lisovacími kliešťami, kým sa dierovacia podložka nezastaví na konci matrice.

Pri krimpovaní hrebeňovým dierovačom a matricou sa izolácia odstraňuje v dĺžke 20÷25mm. Jadrá nie sú stočené, ale obalené dvoma vrstvami medenej alebo mosadznej fólie hrúbky 0,2 mm a šírky 18÷20 mm. Spoje raz stlačte.

Krimpovanie jednožilových a viacžilových vodičov s prierezom 4÷240mm² sa vykonáva pomocou očiek 2M. Krimpovanie medených hrotov a objímok

urobte s jedným zubom na špičke (jedno prehĺbenie), na objímke - dve priehlbiny, po jednom na každom konci spojených drôtov.

Zástrčkové spojenia

Skrutkové a skrutkové spoje sú drahšie kvôli krimpovaniu, spájkovaniu atď. vyžadujúce kontrolu a pravidelné uťahovanie. Ich realizácia zároveň nevyžaduje špeciálne nástroje a vybavenie.

Pri príprave sa konce vyčistia a hliník sa namaže kremennou pastou. Na pripojenie osvetľovacích zariadení použite lustrové svorky. Jadro dostane prstencový tvar, na skrutku sa nasadí drážkovač (rez, pérová podložka), obdĺžniková podložka s prírubou, na spojovaciu lištu sa pripevnia vodiče a prichytia sa skrutkou. Nie je potrebná žiadna dodatočná izolácia. Tieto pripojenia sa používajú pre vodiče do 2,5 mm². Drôtené vetvy z hlavného vedenia sú vyrobené pomocou príchytiek v karbolitovom obale. Svorky sú určené na odbočenie vodičov 1,5÷95mm² zo siete 4÷150mm².

Poradie pobočiek:

– očistite konce od hlavného vlasca a konárov;

– utrite svorku benzínom;

– nasaďte dosky na odizolovaný hlavný vodič;

– odbočný drôt zasuňte kolmo na hlavné vedenie;

– zatvorte teleso svorky a utiahnite ho krúžkami s pružinovým závitom.

5. Manželstvo a preventívne opatrenia (nezávisle),

Bezpečnosť

Pri práci s rezaním, ukončovaním a spájaním pomocou krimpovania sa uplatňujú bezpečnostné opatrenia súvisiace s prevenciou poranenia rúk, ako pri práci s kovovými nástrojmi.

Téma 4: Uzemnenie a ochranné opatrenia.

Plán

1. Ochranné uzemnenie.

2. Uzemnenie ako prostriedok elektrickej bezpečnosti.

3. Uzemnenie a schémy uzemnenia.

4. Inštalácia vonkajších a vnútorných uzemňovacích slučiek.

5. Všeobecné požiadavky, normy.

6. Ovládanie uzemňovacích zariadení.

7. Schémy merania odporu uzemňovacích zariadení.

8. Bezpečnostné opatrenia pri vykonávaní práce.

1 .Ochranné uzemnenie – úmyselné elektrické spojenie so zemou (alebo jej ekvivalentom) kovových častí bez prúdu, ktoré môžu byť pod napätím.

Uzemňovacie zariadenie– súbor uzemňovacích vodičov a uzemňovacích vodičov.

Odolnosť uzemňovacích zariadení– odpor pozostávajúci z odporu proti šíreniu uzemňovacieho vodiča a odporu uzemňovacích vodičov.

Diaľkové ovládanie– umiestnenie uzemňovacích vodičov je v určitej vzdialenosti od zariadenia (nie viac ako 1–2 km).

Obrys– uzemňovacie spínače sú umiestnené pozdĺž obrysu okolo zariadenia av tesnej blízkosti (zariadenie sa nachádza v zóne prúdu).

Potenciálne vyrovnanie– spôsob znižovania dotykového napätia a kroku medzi bodmi elektrického obvodu, ktorých sa možno súčasne dotknúť alebo na ktorých môže človek súčasne stáť.

Uzemňovacia elektróda b – vodič (elektróda) alebo sústava kovových prepojených vodičov (elektród), ktoré sú v kontakte so zemou. Je potrebné rozlišovať medzi prírodnými a umelými uzemňovacími vodičmi.

Prirodzené uzemnenie– elektricky vodivé časti komunikácií a konštrukcií používaných na účely uzemnenia, ktoré sú v kontakte so zemou (potrubia, okrem kvapalín a plynov; železobetónové konštrukcie; olovené káblové plášte).

umelé– elektródy inštalované v zemi špeciálne na tieto účely (sú: zarazené, zaskrutkované, zakopané atď.).

Zariadenie okrem uzemňovacieho vodiča obsahuje uzemňovací vodič spájajúci bezprúdové časti elektrických inštalácií s uzemňovacím vodičom.

Nulovanie– špeciálne spojenie elektroinštalačných častí (skriniek) s pevne uzemneným neutrálom generátora alebo transformátora v 3-fázových prúdových sieťach, pevne uzemnený výstup jednofázového zdroja prúdu, pevne uzemnený stred zdroja v trojvodičovom DC siete.

Pri skratovaní k puzdru vytvára uzemnenie jednofázový skrat. Čo vedie k spusteniu maximálnej prúdovej ochrany a núdzových sekcií k odpojeniu od siete.

Nulovanie nie je účinné so zvýšením výkonu elektrických spotrebiteľov s rozšírenou sieťou.

Neutrálny ochranný vodič spája uzemnené časti s pevne uzemneným neutrálnym bodom (neutrálom) generátora alebo transformátora.

Bezpečnostné vypnutie– rýchlo pôsobiaca ochrana, ktorá zabezpečuje automatické vypnutie elektroinštalácie pri vzniku nebezpečenstva úrazu elektrickým prúdom v nej, t.j. ochranné vypnutie zaisťuje bezpečnosť obmedzením času, počas ktorého preteká nebezpečný prúd ľudským telom.

Izolovaný Neutrálny– neutrálny, nepripojený k uzemňovaciemu zariadeniu alebo pripojený cez zariadenia, ktoré kompenzujú kapacitný prúd v sieti transformátora, napätie a iné zariadenia s vysokým odporom.

Krokové napätie– napätie generované, keď zemný poruchový prúd preteká medzi dvoma bodmi pôdy, ktoré za sebou zaostávajú v krokovej vzdialenosti (0,8 m).

Spájkovanie je spájanie dielov v pevnom zahriatom stave pomocou roztaveného medziproduktového výplňového materiálu nazývaného spájka.

Spájkovanie je široko používané v rôznych priemyselných odvetviach. V strojárstve sa spájkovanie používa pri výrobe lopatiek a kotúčov turbín, potrubí, chladičov, rebier vzduchom chladiacich motorov, rámov bicyklov, priemyselných nádob, plynových zariadení a pod.. V elektrotechnickom priemysle a výrobe nástrojov je spájkovanie v r. v niektorých prípadoch jediný možný spôsob spájania dielov. Spájkovanie sa používa pri výrobe elektrických a rádiových zariadení, televízorov, častí elektrických strojov, poistiek atď.

Medzi výhody spájkovania patrí: mierne zahriatie spájaných častí, ktoré zachováva štruktúru a mechanické vlastnosti kovu; čistota zlúčeniny, ktorá vo väčšine prípadov nevyžaduje ďalšie spracovanie; zachovanie rozmerov a tvarov dielu; pevnosť spojenia.

Moderné metódy umožňujú spájkovať uhlíkové, legované a nehrdzavejúce ocele, neželezné kovy a ich zliatiny.

Kvalita, pevnosť a prevádzková spoľahlivosť spájkovaného spoja závisí predovšetkým od správneho výberu spájky. Nie všetky kovy a zliatiny môžu pôsobiť ako spájky. Spájky musia mať nasledujúce vlastnosti:

majú teplotu topenia nižšiu ako je teplota topenia spájkovaných materiálov;

v roztavenom stave (v prítomnosti ochranného média, taviva alebo vo vákuu) je dobré spájkovaný materiál navlhčiť a ľahko rozotrieť po jeho povrchu;

zabezpečiť dostatočne vysokú priľnavosť, pevnosť, ťažnosť a tesnosť spájkovaného spoja;

majú koeficient tepelnej rozťažnosti blízky koeficientu spájkovaného materiálu.

Výsledkom dlhodobého praktického výberu a početných vedeckých štúdií boli vybrané skupiny spájok s optimálnou kombináciou vlastností.

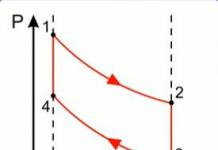

V závislosti od teploty topenia sa spájky bežne delia do dvoch skupín: nízkotaviteľné (mäkké), s teplotou topenia do 500 °C, a žiaruvzdorné (tvrdé), s teplotou topenia nad 500 °C (obr. 349 ).

Spájky s nízkou teplotou topenia sú široko používané v priemysle av každodennom živote a sú zliatinou cínu a olova. Rôzne kvantitatívne pomery cínu a olova určujú vlastnosti spájok.

Cínovo-olovnaté spájky majú oproti iným množstvo výhod: vysokú zmáčavosť, dobrú odolnosť proti korózii. Pri spájkovaní týmito spájkami sa vlastnosti spájaných kovov nemenia alebo takmer nemenia.

Nízkotaviteľné spájky sa používajú na spájkovanie ocele, medi, zinku, olova, cínu a ich zliatin, sivej liatiny, hliníka, keramiky, skla a pod.

Spájkovanie tavnými spájkami sa používa v prípadoch, keď nie je možné zahriať kov na vysokú teplotu, ako aj pri nízkych nárokoch na pevnosť spájkovaného spoja. Spoje spájkované spájkami s nízkou teplotou topenia sú celkom vzduchotesné.

Nízkotaviteľné spájky sa vyrábajú vo forme ingotov, drôtov, liatych tyčí, zŕn, fóliových pásikov, rúrok (plnených kolofóniou) s priemerom 2 až 5 mm, ako aj vo forme práškov a pást vyrobených z prášku s tavivom.

Nízkotaviteľné spájky je možné pripraviť aj priamo v dielni alebo dielni. Za týmto účelom roztavte cín a starú spájku v kovových naberačkách, potom pridajte malé kúsky olova a dobre premiešajte. Aby sa zabránilo vyhoreniu spájky, povrch je posypaný drveným dreveným uhlím.

Na získanie špeciálnych vlastností sa do spájok cínu a olova pridávajú antimón, bizmut, kadmium, indium, ortuť a iné kovy.

Cínovo-olovené spájky sa vyrábajú v nasledujúcich triedach:

bez antimónu - POS 90, POS 61, POS 40, POS 10, POS 61M a POSK 50-18;

nízky obsah antimónu - POSSU 61-0,5, POSSU 50-0,5, POSSU 40-0,5, POSSU 35-0,5, POSSU 30-0,5, POSSU 25-0,5 a POSSU 18-0,5 ;

antimón - POSSU 95 - 5, POSSU 40-2, POSSU 35-2, POSSU 30-2, POSSU 25 - 2, POSSU 18-2, POSSU 15-2, POSSU 10 - 2, POSSU 8-3, POSSU 5- 1 a POSSU 4-6.

V označení značky písmená označujú: POS - cín-olovo spájka, M - meď, K - draslík; čísla: prvé - obsah cínu, %, následné - obsah medi a draslíka, % (zvyšok - do 100% - olovo). Na inštalatérske práce sa najčastejšie používa spájka POS 40.

Nízkoteplotné spájky sa používajú pri spájkovaní tenkých cínových predmetov, pri spájkovaní skla s kovovými tvarovkami, dielov obzvlášť citlivých na teplo, ako aj v prípadoch, keď spájka musí pôsobiť ako teplotná poistka (v elektrických tepelných spotrebičoch a pod.). .

Žiaruvzdorné (tvrdé) spájky sú žiaruvzdorné kovy a zliatiny. Z nich sú široko používané medeno-zinkové a strieborné spájky. Na získanie určitých vlastností a bodov topenia sa do týchto zliatin pridáva cín, mangán, hliník, železo a iné kovy.

Pridanie malého množstva bóru zvyšuje tvrdosť a pevnosť spájky, ale zvyšuje krehkosť spájkovaných švov.

Spoje spájkované meďou a spájkami na báze medi majú vysokú odolnosť proti korózii a väčšina z nich znesie vysoké mechanické zaťaženie. Teplota spájkovania pri spájkach na báze medi je 850-1150°C.

Tieto spájky sa používajú na získanie spojov, ktoré musia byť pevné pri vysokých teplotách, tvárne, odolné voči únave a korózii. Tieto spájky je možné použiť na spájkovanie ocele, liatiny, medi, niklu a ich zliatin, ako aj iných kovov a zliatin s vysokým bodom tavenia. Tvrdé spájky sú rozdelené do dvoch hlavných skupín: meď-zinok a striebro.

Podľa GOST sa spájky medi a zinku vyrábajú v troch stupňoch: PMTs-36 na spájkovanie mosadze obsahujúcej 60 - 68% medi, PMTs-48 - na spájkovanie zliatin medi s obsahom medi nad 68%; PMC-54 - na spájkovanie bronzu, medi, tombaku a ocele. Medeno-zinkové spájky sa tavia pri 700 -950°C.

V značke písmeno P znamená slovo „spájka“, MC znamená meď-zinok a číslo znamená percento medi. Tieto spájky sa dodávajú vo forme zŕn. Zrná spájky sú rozdelené do dvoch tried podľa veľkosti: trieda A - zrná s veľkosťou od 0,2 do 3 mm, trieda B - zrná s veľkosťou od 3 do 5 mm.

Všeobecné informácie o spájkovaní. Spájky a tavivá

Všeobecné informácie. Spájkovanie- ide o proces dosiahnutia trvalého spojenia materiálov s ohrevom pod teplotu ich autonómneho tavenia zmáčaním, roztieraním a vypĺňaním medzery medzi nimi roztavenou spájkou a priľnavosťou počas kryštalizácie švu. Spájkovanie je široko používané v rôznych priemyselných odvetviach.

Medzi výhody spájkovania patrí: mierne zahrievanie spojovacích častí, ktoré zachováva štruktúru a mechanické vlastnosti kovu; zachovanie rozmerov a tvarov dielu; pevnosť spojenia.

Moderné metódy umožňujú spájkovať uhlíkové, legované a nehrdzavejúce ocele, neželezné kovy a ich zliatiny.

Spájky – to je kvalita, pevnosť a prevádzková spoľahlivosť spájkovaného spoja. Spájky musia mať nasledujúce vlastnosti:

majú teplotu topenia nižšiu ako je teplota topenia spájkovaných materiálov;

zabezpečiť dostatočne vysokú priľnavosť, pevnosť, ťažnosť a tesnosť spájkovaného spoja;

majú koeficient tepelnej rozťažnosti blízky zodpovedajúcemu koeficientu spájkovaného materiálu.

Spájky s nízkou teplotou topeniaširoko používané v rôznych priemyselných odvetviach a domácnostiach; sú zliatinou cínu a olova.

Nízkotaviteľné spájky sa používajú na spájkovanie ocele, medi, zinku, olova, cínu a ich zliatin šedej liatiny, hliníka, keramiky, skla a pod.. Na získanie špeciálnych vlastností sa používajú antimón, bizmut, kadmium, indium, ortuť a iné kovy sa pridávajú do spájok cínu a olova . Na inštalatérske práce sa najčastejšie používa spájka POS 40.

Žiaruvzdorné spájky Sú to žiaruvzdorné kovy a zliatiny, z ktorých sa široko používa meď-zinok a striebro.

Pridanie malého množstva bóru zvyšuje tvrdosť a pevnosť spájky, ale zvyšuje krehkosť spájkovaných švov.

Podľa GOST sa spájky medi a zinku vyrábajú v troch stupňoch: PMTs-38 na spájkovanie mosadze s 60...68% medi; PMC-48 – na spájkovanie zliatin medi, medi nad 68%; PMC-54 – na spájkovanie bronzu, medi, tombaku a ocele. Meď-zinkové spájky sa tavia pri 700...950 stupňoch.

tavivá používa sa na odstránenie oxidu z chemikálií. Tavivá zlepšujú podmienky zmáčania povrchu rozpúšťaním oxidových filmov prítomných na povrchu spájkovaného kovu a spájky.

Existujú tavivá na mäkké a tvrdé spájky, ako aj na spájkovanie hliníkových zliatin, nehrdzavejúcich ocelí a liatiny.

Spájkovacie nástroje. Typy spájkovaných švov

Spájkovačky.Špeciálnu skupinu tvoria špeciálne spájkovačky: ultrazvukové s generátorom ultrazvukovej frekvencie (UP-21); s oblúkovým ohrevom; s vibračnými zariadeniami atď.

Prerušované spájkovačky sa delia na hranaté, čiže kladivové a rovné, čiže koncové. Prvé sa používajú najčastejšie. Spájkovačka je tvarovaný kus medi namontovaný na železnej tyči s drevenou rukoväťou na konci.

K spájkovačkám nepretržité vykurovanie zahŕňajú plyn a benzín.

Elektrické spájkovačky Sú široko používané, pretože majú jednoduchý dizajn a ľahko sa používajú. Počas ich prevádzky nevznikajú žiadne škodlivé plyny a rýchlo sa zahrejú - do 2...8 minút, čo zlepšuje kvalitu spájkovania. Elektrické spájkovačky sú (a) rovné a (b) šikmé.

Typy spájkovaných švov. V závislosti od požiadaviek na spájkované výrobky sú spájkované švy rozdelené do troch skupín:

trvanlivé mať určitú mechanickú pevnosť, ale nie nevyhnutne tesnosť;

hustý– súvislé zatavené švy, ktoré neumožňujú prenikanie žiadnej látky;

husto odolné s pevnosťou a tesnosťou.

Časti, ktoré sa majú spojiť, musia do seba dobre zapadať.

Spájkovanie mäkkými a tvrdými spájkami

Mäkké spájkovanie je rozdelené na kyslý A bez obsahu kyselín. Pri kyslom spájkovaní sa ako tavidlo používa chlorid zinočnatý alebo komerčná kyselina chlorovodíková, pri bezkyselinovom spájkovaní sa používajú tavivá, ktoré neobsahujú kyseliny: kolofónia, terpentín, stearín, spájkovacia pasta atď. Spájkovanie bez kyselín vytvára čistý šev ; Po spájkovaní kyselinou nie je možné vylúčiť možnosť korózie.

Spájkovanie sa používa na získanie pevných a tepelne odolných švov a vykonáva sa takto:

povrchy sa navzájom upravia pílením a dôkladne sa mechanicky alebo chemicky očistia od nečistôt, oxidových filmov a tukov;

osadené povrchy na križovatke sú pokryté tokom; Kusy spájky - medené platne - sú umiestnené na mieste spájkovaného spoja a zaistené mäkkým pletacím drôtom; pripravené časti sa ohrievajú horákom;

keď sa spájka roztaví, časť sa odstráni z tepla a udržiava sa v takej polohe, že spájka nemôže vytekať zo švu;

potom sa diel pomaly ochladzuje (súčiastku s spájkovanou doskou nie je možné ochladiť vo vode, pretože to oslabí pevnosť spoja).

Bezpečnosť. Pri spájkovaní a pocínovaní je potrebné dodržiavať nasledujúce bezpečnostné pravidlá:

Spájkovacie pracovisko musí byť vybavené lokálnym vetraním (rýchlosť vzduchu najmenej 0,6 m/s);

práca v oblastiach znečistených plynom nie je povolená;

Po ukončení práce a jedení by ste si mali dôkladne umyť ruky mydlom;

kyselina sírová by sa mala skladovať v sklenených fľašiach so zabrúsenými zátkami; Musíte použiť iba zriedenú kyselinu;

Pri zahrievaní spájkovačky by ste mali dodržiavať všeobecné pravidlá pre bezpečnú manipuláciu so zdrojom vykurovania;

Pri elektrickej spájkovačke musí byť rukoväť suchá a nevodivá.

Cínovanie

Potiahnutie povrchu kovových výrobkov tenkou vrstvou zliatiny (cínu, zliatiny cínu a olova a pod.), ktorá je vhodná pre daný účel výrobku, sa nazýva tzv. cínovanie.

Cínovanie sa zvyčajne používa pri príprave dielov na spájkovanie, ako aj na ochranu výrobkov pred koróziou a oxidáciou.

Proces cínovania pozostáva z prípravy povrchu, prípravy pokovovania a nanášania na povrch.

Príprava povrchu na cínovanie závisí od požiadaviek na produkty a spôsobu aplikácie poludy. Pred pocínovaním je povrch kartáčovaný, leštený, odmastený a leptaný.

Nerovnosti na výrobkoch sa odstraňujú brúsením brúsnymi kotúčmi a brúsnym papierom.

Mastné látky sa odstraňujú viedenským vápnom, minerálne oleje benzínom, petrolejom a inými rozpúšťadlami.

Metódy cínovania. Cínovanie sa vykonáva dvoma spôsobmi - ponorením na polovicu (malé výrobky) a brúsením (veľké výrobky).

Ponorné cínovanie Vykonáva sa v čistej kovovej nádobe, v ktorej sa umiestni a potom sa roztaví, pričom sa na povrch nalejú malé kúsky dreveného uhlia, aby sa chránil pred oxidáciou. Potom sa produkt premyje vodou a vysuší v pilinách.

Trením cínovanie Robí sa to tak, že sa na čistené miesto najskôr nanesie chlorid zinočnatý pomocou kefy alebo kúdele na vlasy. Potom sa povrch výrobku rovnomerne zahreje na teplotu topenia poldosky, ktorá sa nanáša z tyče. Potom sa zohrejú a ďalšie miesta sa podávajú v rovnakom poradí. Na konci pocínovania sa vychladnutý výrobok premyje vodou a vysuší.

Lepenie

Všeobecné informácie. Lepenie je proces spájania častí strojov, stavebných konštrukcií a iných výrobkov pomocou lepidiel.

Lepené spoje majú dostatočnú tesnosť, odolnosť voči vode a oleju a vysokú odolnosť proti vibráciám a rázovému zaťaženiu. V mnohých prípadoch môže lepenie nahradiť spájkovanie, nitovanie, zváranie a uloženie s presahom.

Spoľahlivé spojenie dielov malej hrúbky je možné spravidla iba lepením.

Lepidlá. Existuje niekoľko druhov lepidiel BF, vyrábaných pod značkami BF-2, BF-4, BF-6 atď.

Univerzálne lepidlo BF-2 sa používa na lepenie kovov, skla, porcelánu, bakelitu, textolitu a iných materiálov.

Lepidlá BF-4 a BF-6 sa používajú na získanie elastického švu pri spájaní látok, gumy a plsti. V porovnaní s inými lepidlami majú malú pevnosť.

Karbinolové lepidlo môže byť tekutý alebo pastovitý (s plnivom). Lepidlo je vhodné na spájanie ocele, liatiny, hliníka, porcelánu, ebonitu a plastov a poskytuje pevnosť spoja do 3,5 hodiny po príprave.

Bakelitový lak– roztok živíc v etylalkohole. Používa sa na lepenie obloženia na spojkové kotúče.

Technologický proces lepenia Bez ohľadu na lepené materiály a značky lepidiel pozostáva z nasledujúcich etáp: príprava povrchov na lepenie - vzájomná príprava, očistenie od prachu a mastnoty a dodanie potrebnej drsnosti; nanášanie lepidla štetcom, špachtľou, sprejovou fľašou; tvrdnutie lepidla a kontrola kvality lepených spojov.

Vady. Príčiny slabosti lepených spojov:

zlé čistenie lepených povrchov;

nerovnomerné nanášanie vrstvy na lepené povrchy;

vytvrdnutie lepidla naneseného na povrch pred spájaním;

nedostatočný tlak na spojovacie časti lepených častí;

nesprávne teplotné podmienky a nedostatočná doba schnutia lepeného spoja.

37 38 39 ..§ 2.9. Spájkovanie, cínovanie, krimpovanie, náradie

Na získanie spoľahlivého trvalého kontaktu medzi materiálmi vodičov sa často používa spájkovanie, pocínovanie a zváranie.

Spájkovanie je proces spájania materiálov v pevnom stave pomocou roztaveného prídavného kovu nazývaného spájka, ktorý má teplotu topenia nižšiu ako je teplota topenia základného kovu.

Spájka by mala dobre navlhčiť základný kov a ľahko sa šíriť po povrchu. Spájky sú zvyčajne zliatiny rôznych neželezných kovov, niekedy pomerne zložitého zloženia. Tesný kontakt tekutej spájky so základným kovom a dobré zmáčanie jeho povrchu je možné len vtedy, ak je tento povrch úplne čistý. Tavivá sa používajú na rozpúšťanie a odstraňovanie oxidov a nečistôt z povrchu kovu, chránia ho pred oxidáciou, znižujú povrchové napätie, zlepšujú zmáčavosť a roztieranie spájky.

Existujú dva typy spájkovania: tvrdé spájky a mäkké spájky. Oba typy sa líšia predovšetkým teplotou tavenia spájok. Tvrdé spájky zahŕňajú spájky s bodom topenia nad 500 ° C a mäkké spájky s bodom topenia pod 400 ° C. Tvrdé spájky majú významnú mechanickú pevnosť a môžu mať pevnosť v ťahu až 490 N/mm2 (50 kgf/mm2). ; Pevnosť v ťahu mäkkých spájok zvyčajne nepresahuje 49-68 N/mm2 (5-7 kg/mm2). Ako tvrdé spájky sa používajú medené, medeno-zinkové, medeno-niklové a strieborné spájky.

Základom väčšiny tavív na tvrdé spájkovanie je borax Na2B407, ktorý kryštalizuje s 10 dielmi vody a vytvára veľké priehľadné bezfarebné kryštály Na2B407 10H2O. Kryštalický dekahydrát bóraxu sa začína topiť pri 75 ° C, zahrievaním postupne stráca vodu, silne napučiava a špliecha a mení sa na bezvodú soľ - roztavený alebo spálený bórax, topiaci sa pri 783 ° C. V roztavenom stave môže bórax zahriaty na vysoké teploty bez viditeľného vyparovania, je veľmi tekutý a energeticky rozpúšťa oxidy mnohých kovov, najmä oxidy medi.

Na zvýšenie účinku taviva sa do bóraxu často pridáva kyselina boritá B(OH)3, vďaka čomu sa tavidlo stáva hustejším, viskóznejším a žiaruvzdornejším. Na zníženie prevádzkovej teploty taviva, čo je dôležité najmä pre spájky s nízkou teplotou topenia, sa zavádza chlorid zinočnatý ZnCb, fluorid draselný KF a ďalšie halogenidy alkalických kovov.

Tavivá môžu byť vo forme prášku alebo pasty. Používajú sa aj kvapalné roztoky taviva, napríklad roztok bóraxu v horúcej vode. Niekedy je vhodné použiť spájkovacie tyče, ktorých povrch je potiahnutý tavivom.

Spájkovanie sa vykonáva metódou elektrického kontaktu.

Mäkké spájkovanie je možné použiť pre takmer všetky kovy v rôznych kombináciách, vrátane takých taviteľných ako zinok, olovo, cín a ich zliatiny. Väčšina bežných mäkkých spájok zvyčajne obsahuje značné množstvo cínu. Mäkké spájky sa vyrábajú vo forme tyčiniek, polotovarov, drôtu (zvyčajne s priemerom 3 mm), trubičiek naplnených tavivom (hmotnosť taviva je asi 5% hmoty spájky), prášku a pasty zo spájkovacieho prášku s tavidlom. Spojovacie plochy musia byť dobre mechanicky a chemicky očistené alebo vopred pocínované. Na tavivá sa používajú organické látky, ktoré majú na kov relatívne slabý vplyv alebo anorganické zlúčeniny, ktoré pôsobia silnejšie a kov korodujú. Do prvej skupiny látok patrí kolofónia, ktorá je dobrá na čistenie medi a mosadze od oxidov, a stearín, vhodný najmä na spájkovanie olova a zliatin olova. Do druhej skupiny patrí technická kyselina chlorovodíková, chlorid amónny (amoniak) v prášku alebo kúskoch, kyselina fosforečná atď. Tavivá druhej skupiny sa však nepoužívajú pri elektroinštalačných prácach na lodiach, pretože spôsobujú koróziu kovov.

Mäkké spájkovanie sa vykonáva pomocou spájkovačky. Pracovná časť spájkovačky je vyrobená z medi; tvar spájkovačky musí zodpovedať tvaru spojenia, hmotnosti - rozmerom výrobku a hrúbke kovu (aby spájkovačka rýchlo ohriala spájkovaciu plochu na požadovanú teplotu).

Použitie tvrdých spájok umožňuje získať kontaktné spojenia, ktoré majú väčšiu mechanickú pevnosť ako spojenia využívajúce mäkké spájky.

Cínovanie, teda poťahovanie kovových povrchov tenkou vrstvou cínovej alebo cínovo-olovenej spájky, sa používa na uľahčenie procesu spájkovania a ochranu prvkov pod prúdom pred škodlivými vplyvmi prostredia.

Pri elektroinštalačných prácach sa používa nielen pocínovanie spájkovačkou, ale aj ponorenie do roztavenej spájky (napríklad na kontaktnom konci káblových žíl s kolíkom), na čo sa používajú elektrické tégliky s elektrickým ohrevom. Technologický proces pocínovania pomocou spájkovačky je nasledujúci: vyčistite povrch kovu, natrite ho tavivom, naneste na povrch spájku, zahrejte, potom vyrovnajte vrstvu spájky pohybom spájkovačky v rôznych smeroch pozdĺž kovu povrch.

Pri cínovaní ponorením do roztavenej spájky sa kovové povrchy najskôr očistia a navlhčia tekutým tavidlom. Vyčistené a odmastené časti sa umiestnia do roztoku taviva (chlorid zinočnatý) a potom sa na 10 až 15 minút ponoria do kúpeľa s roztavenou spájkou; Prebytočná spájka sa odstráni pretrepaním. Na ochladenie častí použite kúpeľ so studenou vodou.

Metódy oblúkového zvárania možno klasifikovať podľa rôznych kritérií, z ktorých najvýznamnejšie je spôsob pôsobenia oblúka na kov. Pôsobenie oblúka môže byť priame alebo nepriame. V prvom prípade je kov zahrnutý do zváracieho okruhu a je jednou z elektród oblúkového výboja. Kov sa zahrieva predovšetkým bombardovaním jeho povrchu elektricky nabitými časticami. Hustota výkonu na vyhrievanom povrchu v oblasti elektródového bodu je veľmi vysoká. Pri nepriamom oblúku nie je základný kov zahrnutý do zváracieho okruhu, nie je oblúkovou elektródou a je ohrievaný predovšetkým prenosom tepla z plynov oblúkového stĺpca a jeho sálaním. Merný výkon na vyhrievanej ploche je desaťkrát nižší ako pri priamom oblúku.

Pri vykonávaní elektroinštalačných prác sa zváranie elektrickým oblúkom používa na zváranie hrotov pomocou špeciálneho zariadenia s grafitovou tyčou. V dôsledku pôsobenia oblúka musia byť všetky drôty jadra a hrotu roztavené a dobre zvarené.

Pri kontaktnom ukončení káblových jadier a drôtov pomocou očiek sa široko používa lisovanie za studena. Je to spôsobené jednoduchosťou jeho implementácie v porovnaní s spájkovaním alebo zváraním. Krimpovanie zahŕňa vytlačenie otvorov v hrdloch hrotov a zodpovedajúce rozdrvenie drôtov jadier. Na hrotoch, ktoré ukončujú vodiče s prierezom do 10 mm2, sa táto operácia vykonáva pomocou ručných klieští; pre vodiče s prierezom 16 mm2 a viac - pomocou elektrického náradia.

Krimpovanie sa vykonáva v nasledujúcom poradí. Holá časť nepocínovaného jadra sa očistí, utrie a vloží do hrdla hrotu vhodnej veľkosti (obr. 2.21, a). Káblové jadro s nasadeným hrotom sa vloží do matrice prednou stranou smerom k razníku (obr. 2.21, b). Pomocou vhodného mechanizmu sa razník vtlačí do matrice; Kábel je držaný, aby sa zabránilo jeho uvoľneniu alebo poškodeniu. Kompresia je dokončená, keď razník vytlačí otvor požadovanej hĺbky.

Krimpovanie s dvoma otvormi sa vykonáva v dvoch krokoch. Vzdialenosť medzi otvormi by mala byť aspoň 4 mm a vzdialenosť od okraja hrotu k najbližšiemu otvoru by mala byť 5-10 mm, v závislosti od prierezu kábla.

Kvalita elektrického kontaktu a mechanická pevnosť spojenia medzi hrotom a jadrom kábla závisí od hĺbky otvoru. Ak je otvor príliš malý, mechanická pevnosť spojenia klesá a kontakt sa zhoršuje.

Ak je otvor príliš malý, mechanická pevnosť spojenia klesá a kontakt sa zhoršuje. Ak je otvor príliš hlboký, elektrický kontakt sa zlepší, ale mechanická pevnosť spojenia sa zníži.

Vďaka prerezaniu časti jadier a zmenšeniu hrúbky steny hrotu.

Hĺbka otvorov sa považuje za 2,5-12 mm, v závislosti od prierezu jadier.

Inštalácia lodných elektrických zariadení pozostáva z mnohých manuálnych operácií. Preto je mimoriadne dôležité poskytnúť elektrikárom širokú škálu nástrojov a udržiavať tento nástroj v prevádzkovom stave. Pri vykonávaní elektrických prác sa široko používajú tieto ručné nástroje: univerzálne sektorové nožnice typu NUSK-300 na priečne rezanie káblov s prierezom do 300 mm2 (obr. 2.22, a); univerzálne sektorové nožnice typu NUST-15 na strihanie káblov a anténnych drôtov s priemerom do 15,5 mm (obr. 2.22.6); vychádzkový nôž typ 1IN-65 na rezanie nayritových a gumených plášťov hadíc s priemerom 20-65 mm (obr. 2.22, e); kombinované nožnice na strihanie pancierových pletených káblov s priemerom do 70 mm (obr. 2.22, d); ručný lis typ RPK-50 na krimpovanie káblových očiek a objímok na vodiče s prierezom 10-50 mm2 (rns. 2,22, e); ručné kliešte typu KRP-1 na krimpovanie káblových očiek a objímok na vodiče s prierezom 1 až 10 mm2 (obr. 2.22, e); ručné kliešte typu KRPB-2,5 na krimpovacie krúžkové oká na vodiče s prierezom 1, 1,5, 2,5 mm2; hĺbkomer na sledovanie hĺbky otvorov v hrotoch a rukávoch; ohýbačka káblov (obr. 2.22, g).

Elektrifikované náradie pre prácu na lodiach sa vyrába spravidla pre sieťové napätie 36 V AC. Štruktúra elektrifikovaného nástroja pre lodného elektrikára zahŕňa: sektorové elektrické nožnice EN-720

(obr. 2.23, a) na rezanie káblov s prierezom do 720 mm2 - prenosný nástroj, vhodný na prácu na ťažko dostupných miestach; elektrohydraulický lis EGP-300 na lisovanie káblových očiek a spojovacích objímok za studena na vodiče s prierezom 10-300 mm2 (obr. 2.23.6); má automatickú riadiacu jednotku pracovného cyklu, ktorá zabezpečuje kontrolu kvality a spoľahlivosť krimpovania, chráni nástroj pred preťažením; univerzálny elektrický rázový uťahovák UEG-3-5 a UEG-5-8 na uťahovanie a vyskrutkovanie skrutiek, svorníkov, matíc; má vymeniteľné nástavce - kľúče alebo skrutkovače a automaticky poskytuje normálne uťahovacie sily pre závitové spojenia (obr. 2.23, c); univerzálna rýchlobežná elektrická vŕtačka s redukciou

transformátor na vŕtanie otvorov s priemerom do 7 mm; elektrické kladivo a koncové spájkovačky s vymeniteľnými hrotmi a elektrické bojlery.

Pri vykonávaní elektroinštalačných prác sa používajú aj inštalatérske nástroje: kľúče

Obojstranné matice 8x10, 12x14, 17X19, 22x24, 27X30; nástrčný kľúč 8X10; nastaviteľný kľúč 19 mm; stolové skrutkovače 200X1X9 a 200X1, 5X11; kombinované kliešte s dielektrickými rukoväťami 200X50X12; bočné ihlové kliešte s dielektrickými rukoväťami 160X50X10; kovová kefa; kovoobrábacie kladivo; osobný plochý zakladač typu A-100-200; osobný okrúhly pilník typu D-150-200; skladací oceľový meter; montážny nôž 200X20X16; rezačky drôtu L = 200; dláta 150X15; montážne šidlo 150X20; nástrčkové kľúče, kľúče s ohybným alebo kardanovým hriadeľom.

Nástroje a zariadenia na lisovanie káblových očiek a objímok za studena, ako aj na zváranie, sa musia kontrolovať najmenej dvakrát ročne

pre správnu činnosť, absenciu vôle, hĺbku zalisovania špičiek a objímok, kvalitu zvárania a ďalšie operácie v súlade s návodom na obsluhu.

Aby sa to zabezpečilo, každý nástroj musí byť označený prideleným číslom. Pri absencii výrobného číslovania sa označenie vykonáva vyrazením indexu na rukoväti nástroja (ručné nástroje) alebo farby (nožný hydraulický lis alebo elektrický hydraulický lis). Údaje z kontroly nástroja v prevádzke a zhody s výkresmi a GOST pre hroty a objímky sa zapisujú do špeciálnych denníkov (najmenej raz za šesť mesiacov) a zaznamenávajú sa do denníka s podpismi technológa a odborníka na kontrolu kvality dielňa.

Schopnosť spájkovať v modernom živote, nasýtenom elektrickými spotrebičmi a elektronikou, je rovnako potrebná ako schopnosť používať skrutkovač a piest. Existuje veľa metód na spájkovanie kovov, ale v prvom rade musíte vedieť, ako spájkovať spájkovačkou, hoci sú možné aj iné metódy a môžu byť potrebné aj doma. Tento článok je určený na pomoc tým, ktorí chcú zvládnuť technológiu ručnej spájkovacej práce.

tavivá

Spájkovacie tavivá sa delia na neutrálne (neaktívne, bez kyselín), ktoré chemicky nereagujú so základným kovom ani neinteragujú v nepatrnej miere, aktivované, ktoré pri zahrievaní chemicky pôsobia na základný kov, a aktívne (kyslé), ktoré pôsobia na ňom aj za studena. Čo sa týka tokov, naše storočie prinieslo najviac inovácií; väčšinou ešte dobré, ale začnime tými nepríjemnými.

Po prvé, technicky čistý acetón na umývanie dávok už nie je široko dostupný, pretože sa používa pri podzemnej výrobe drog a sám o sebe má narkotický účinok. Náhradou za technický acetón sú rozpúšťadlá 646 a 647.

Po druhé, chlorid zinočnatý v pastách s aktivovaným tavidlom je často nahradený teraboritanom sodným - bóraxom. Kyselina chlorovodíková je vysoko toxická, chemicky agresívna prchavá látka; Jedovatý je aj chlorid zinočnatý, ktorý pri zahrievaní sublimuje, t.j. odparuje bez topenia. Borax je bezpečný, ale pri zahrievaní uvoľňuje veľké množstvo kryštalickej vody, čo mierne zhoršuje kvalitu spájkovania.

Poznámka: Samotný borax je spájkovacie tavidlo na spájkovanie ponorením do roztavenej spájky, pozri nižšie.

Dobrou správou je, že teraz je v predaji široká škála tavív pre všetky príležitosti spájkovania. Na bežné spájkovacie práce budete potrebovať (pozri obrázok) lacný SCF (alkoholová kolofónia, bývalá CE, druhá v zozname bezkyselinových tavív v tabuľke I.10 na obrázku vyššie) a spájkovaciu (leptanú) kyselinu, to je prvý kyslý tok na zozname. SKF je vhodná na spájkovanie medi a jej zliatin a spájkovacia kyselina je vhodná na spájkovanie ocele.

Dávky SKF sa musia umývať: kolofónia obsahuje kyselinu jantárovú, ktorá pri dlhšom kontakte ničí kov. Navyše, náhodne rozliaty SCF sa okamžite rozšíri na veľkú plochu a zmení sa na extrémne lepkavé bahno, ktoré veľmi dlho zasychá, pričom škvrny sa nedajú odstrániť z oblečenia, nábytku, podlahy a stien. Vo všeobecnosti je SKF dobré tavidlo na spájkovanie, ale nie pre ľudí s rozumom.

Úplnou náhradou za SCF, ale nie tak škaredou, ak sa s ňou zaobchádza neopatrne, je TAGS tok. Oceľové diely sú masívnejšie ako je prípustné na spájkovanie spájkovacou kyselinou a odolnejšie, sú spájkované tavivom F38. Univerzálne tavidlo je možné použiť na spájkovanie takmer akéhokoľvek kovu v akejkoľvek kombinácii, vr. hliník, ale pevnosť spoja s ním nie je štandardizovaná. K spájkovaniu hliníka sa vrátime neskôr.

Poznámka: Rádioamatéri, majte na pamäti - teraz sú v predaji tavivá na spájkovanie smaltovaných drôtov bez odizolovania!

Iné typy spájkovania

Hobisti často spájkujú aj suchou spájkovačkou s bronzovým nepocínovaným hrotom, tzv. spájkovačka, poz. 1 na obr. Je dobré tam, kde je šírenie spájky mimo spájkovacej zóny neprijateľné: v šperkoch, vitrážach, spájkovaných predmetoch úžitkového umenia. Niekedy sa povrchovo namontované mikročipy spájkujú aj nasucho s rozstupom kolíkov 1,25 alebo 0,625 mm, čo je však riskantné aj pre skúsených odborníkov: zlý tepelný kontakt vyžaduje nadmerný výkon spájkovačky a dlhodobé zahrievanie a nie je možné zabezpečiť stabilné zahrievanie pri ručnom spájkovaní. Na suché spájkovanie použite harpiu od POSK-40, 45 alebo 50 a taviace pasty, ktoré nevyžadujú odstraňovanie zvyškov.

Slepé zákruty hrubých drôtov (pozri vyššie) sa spájkujú ponorením do futorky - kúpeľa roztavenej spájky. Kedysi sa futorka nahrievala fúkačom (poz. 2a), ale teraz je to primitívna divokosť: elektrofutorka alebo spájkovacia vaňa (poz. 2) je lacnejšia, bezpečnejšia a poskytuje lepšiu kvalitu spájkovania. Zákrut sa do futoru zavádza cez vrstvu vriaceho taviva, ktoré sa nanáša na spájku po jej roztavení a zahriatí na prevádzkovú teplotu. Najjednoduchším tavidlom je v tomto prípade kolofónny prášok, ktorý sa však čoskoro vyvarí a horí ešte rýchlejšie. Je lepšie taviť futor hnedou farbou a ak sa na galvanizáciu malých častí používa spájkovací kúpeľ, potom je to jediná možná možnosť. V tomto prípade by maximálna teplota futora nemala byť nižšia ako 500 stupňov Celzia, pretože zinok sa topí pri 440 °C.

Nakoniec pevná meď vo výrobkoch, napr. rúry sú spájkované vysokoteplotným plameňovým spájkovaním. Vždy obsahuje nespálené častice, ktoré hltavo pohlcujú kyslík, takže plameň má, ako hovoria chemici, regeneračné vlastnosti: odstraňuje zvyškový oxid a zabraňuje tvorbe nových. Na poz. 3 je vidieť, ako plameň špeciálneho spájkovacieho horáka doslova sfúkne z miesta spájkovania všetko nepotrebné.

Vykonáva sa vysokoteplotné spájkovanie, pozri obr. vpravo, rovnomerne potierajte oblasť spájkovania tlakom tyčinkou tvrdej spájky 2. Plameň horáka 3 by mal nasledovať po spájke, aby horúce miesto nebolo vystavené vzduchu. Najprv sa spájkovacia zóna zahrieva, kým farby nezmiznú. Na povrch pocínovaný tvrdou spájkou môžete prispájkovať niečo iné pomocou mäkkej spájky ako obvykle. Viac informácií o spájkovaní plameňom nájdete neskôr, pokiaľ ide o rúry.

Je to smiešne, ale v niektorých zdrojoch sa spájkovací horák nazýva spájkovacia stanica. No, prepis je prepis, nech z toho dostanete čokoľvek. Stolová spájkovacia stanica (pozri nasledujúci obrázok) je v skutočnosti zariadenie na jemné spájkovacie práce: s mikročipmi atď., kde je neprijateľné prehrievanie, šírenie spájky tam, kde nie je potrebné, a iné nedostatky. Spájkovacia stanica presne udržuje nastavenú teplotu v spájkovacej zóne a ak je stanica plynová, riadi tam prívod plynu. V tomto prípade je horák súčasťou jeho súpravy, ale samotná spájkovacia horák, spájkovacia stanica, nie je nič iné ako kameňolom - Chrám Vasilija Blaženého.

Ako spájkovať hliník

Vďaka moderným tavivám sa spájkovanie hliníka vo všeobecnosti nestalo ťažšie ako meď. Tavidlo F-61A je určené na nízkoteplotné spájkovanie, viď obr. Spájka – akýkoľvek analóg spájok Avia; V predaji sú rôzne. Jedine, že do spájkovačky je lepšie vložiť pocínovanú bronzovú tyč so zárezmi na hrote približne ako pilník. Pod vrstvou tavidla ľahko zoškrabe silný oxidový film, ktorý zabraňuje len tak spájkovaniu hliníka.

Tavidlo F-34A je určené na vysokoteplotné spájkovanie hliníka s 34A spájkou. Pri zahrievaní spájkovacej zóny plameňom však musíte byť veľmi opatrní: teplota topenia samotného hliníka je iba 660 Celzia. Preto je na vysokoteplotné spájkovanie hliníka lepšie použiť bezplameňové komorové spájkovanie (spájkovanie vyhrievané v peci), ale zariadenie na to je drahé.

Existuje aj „priekopnícka“ metóda spájkovania hliníka s predbežným medeným pokovovaním. Je vhodný vtedy, keď je potrebný iba elektrický kontakt a je vylúčené mechanické namáhanie v oblasti spájkovania, napríklad ak je potrebné pripojiť hliníkový plášť na spoločnú prípojnicu dosky plošných spojov. „Pionierskym spôsobom“ sa spájkovanie hliníka vykonáva na inštalácii znázornenej na obr. vľavo. Prášok síranu meďnatého sa naleje do hromady do spájkovacej zóny. Tvrdšia zubná kefka, obalená holým medeným drôtom, sa ponorí do destilovanej vody a tlakom sa rozotrie vitriol. Keď sa na hliníku objaví medená škvrna, pocínuje sa a prispájkuje ako obvykle.

Jemné spájkovanie

Spájkovanie dosiek plošných spojov má svoje vlastné zvláštnosti. Ako spájkovať diely na dosky plošných spojov vo všeobecnosti nájdete v malej hlavnej triede na výkresoch. Pocínovanie drôtov už nie je potrebné, pretože koncovky rádiových komponentov a čipov sú už pocínované.

V amatérskych podmienkach po prvé nemá zmysel pocínovať všetky prúdové cesty, ak zariadenie pracuje na frekvenciách do 40-50 MHz. V priemyselnej výrobe sa dosky pocínujú napríklad nízkoteplotnými metódami. striekaním alebo galvanickým. Zahrievanie tratí po celej dĺžke spájkovačkou zhorší ich priľnavosť k základni a zvýši pravdepodobnosť delaminácie. Po inštalácii komponentu je lepšie dosku nalakovať. To okamžite stmavne meď, ale to nijako neovplyvní výkon zariadenia, pokiaľ nehovoríme o mikrovlnách.

Potom sa pozrite na škaredú vec naľavo od cesty. ryža. Za takéto manželstvo a v zlej pamäti sovietskeho europoslanca (ministerstvo elektronického priemyslu) boli inštalatéri degradovaní na nakladačov alebo pomocníkov. Nejde ani tak o vzhľad alebo nadmernú spotrebu drahej spájky, ale v prvom rade o to, že pri chladení týchto plakov sa prehrievali montážne podložky aj diely. A veľké ťažké prívaly spájky sú skôr inertné závažia pre už zoslabnuté dráhy. Rádioamatéri si tento efekt dobre uvedomujú: ak náhodou zatlačíte dosku „sépie“ na podlahu, odlepí sa 1-2 alebo viac stôp. Bez čakania na prvé opätovné spájkovanie.

Spájkovacie guľôčky na doskách plošných spojov musia byť okrúhle a hladké s výškou najviac 0,7 násobku priemeru montážnej podložky, pozri vpravo na obr. Hroty vôdzky by mali mierne vyčnievať z guľôčok. Mimochodom, doska je úplne domáca. Existuje spôsob, ako doma urobiť vytlačenú úpravu tak presnú a jasnú ako pri výrobe, a dokonca zobraziť požadované nápisy. Biele fľaky sú odlesky od laku pri fotení.

Vadou sú aj opuchy, ktoré sú konkávne a najmä zvrásnené. Len konkávna guľôčka znamená, že nie je dostatok spájky, a pokrčená guľôčka znamená, že do spájky prenikol vzduch. Ak zmontované zariadenie nefunguje a existuje podozrenie na chybné pripojenie, pozrite sa najskôr na tieto miesta.

IC a čipy

Integrovaný obvod (IC) a čip sú v podstate to isté, ale pre prehľadnosť, ako je v technológii všeobecne akceptované, ponecháme „mikročipové“ mikroobvody v balíkoch DIP, až po veľké, pokiaľ ide o stupeň integrácie, s kolíkmi oddelenými 2,5 mm, inštalovanými v montážnych otvoroch alebo spájkovacích kolíkoch, ak je doska viacvrstvová. Čipy nech sú ultra veľké „miliónové“ integrované obvody namontované na povrchu s rozstupom kolíkov 1,25 mm alebo menej a mikročipy – miniatúrne integrované obvody v rovnakých obaloch pre telefóny, tablety a notebooky. Procesorov a iných „kameňov“ sa nedotýkame pevnými viacradovými kolíkmi: nie sú spájkované, ale inštalované v špeciálnych zásuvkách, ktoré sú pri montáži v podniku zapečatené do dosky raz.

Uzemnenie spájkovačky

Moderné integrované obvody CMOS (CMOS) majú rovnakú citlivosť na statickú elektrinu ako TTL a TTLSh, udržujú potenciál 150 V po dobu 100 ms bez poškodenia. Hodnota amplitúdy efektívneho sieťového napätia je 220 V - 310 V (220x1,414). Z toho vyplýva záver: potrebujete nízkonapäťovú spájkovačku, na napätie 12-42V, pripojenú cez znižovací transformátor na hardvéri, nie cez generátor impulzov alebo kapacitný predradník! Potom ani priamy test na hrote nezruinuje drahé čipsy.

Stále dochádza k náhodným a ešte nebezpečnejším prepätiam v sieťovom napätí: v blízkosti bolo zapnuté zváranie, došlo k prepätiu, vedenie iskrilo atď. Najspoľahlivejším spôsobom, ako sa pred nimi chrániť, je neodstraňovať „blúdivé“ potenciály z hrotu spájkovačky, ale nenechať ich odtiaľ uniknúť. Na tento účel sa aj v špeciálnych podnikoch ZSSR použil obvod na zapnutie spájkovačky, znázornený na obrázku:

Pripojovací bod C1-C2 a jadro transformátora sú pripojené priamo k ochrannej uzemňovacej slučke a vinutie tienenia (otvorený závit medenej fólie) a uzemňovacie vodiče pracovísk sú pripojené k strednému bodu sekundárneho vinutia. Tento bod je pripojený k okruhu samostatným vodičom. Ak má transformátor dostatočný výkon, môžete k nemu pripojiť toľko spájkovačiek, koľko chcete, bez starostí s uzemnením každej samostatne. Doma sú body a a b pripojené k spoločnej uzemňovacej svorke so samostatnými vodičmi.

Mikroobvody, spájkovanie

Mikroobvody v DIP puzdrách sú spájkované ako ostatné elektronické súčiastky. Spájkovačka – do 25W. Spájka – POS-61; tavivo - TAGS alebo alkoholová kolofónia. Jeho zvyšky musíte zmyť acetónom alebo jeho náhradami: alkohol kolofóniu ťažko zaberá a nie je možné ju úplne zmyť medzi nohami kefou ani handrou.

Pokiaľ ide o čipy a najmä mikročipy, ich manuálne spájkovanie sa dôrazne neodporúča pre špecialistov akejkoľvek úrovne: ide o lotériu s veľmi problematickými výhrami a veľmi pravdepodobnými stratami. Ak ide o také jemnosti, ako je oprava telefónov a tabletov, budete musieť nájsť spájkovaciu stanicu. Použitie nie je oveľa náročnejšie ako ručná spájkovačka, pozri video nižšie a ceny celkom slušných spájkovacích staníc sú teraz dostupné.

Video: lekcie spájkovania mikroobvodov

Mikroobvody, odspájkovanie

„Správne“, integrované obvody sa neodpájajú na testovanie počas opráv. Na mieste sa diagnostikujú pomocou špeciálnych testerov a metód a nepoužiteľné sa raz a navždy odstránia. Ale amatéri si to nemôžu vždy dovoliť, takže pre každý prípad nižšie uvádzame video o metódach odpájania integrovaných obvodov v DIP puzdrách. Remeselníkom sa darí čipy odspájkovať napríklad aj mikročipmi tak, že pod množstvo kolíkov podsunie nichrómový drôt a nahreje ich suchými spájkovačkami, no je to ešte menej výherná lotéria ako ručná inštalácia veľkých a extra veľkých IO.

Video: odspájkovanie mikroobvodov - 3 metódy

Ako spájkovať rúrky

Medené rúry sú spájkované vysokoteplotnou metódou akoukoľvek tvrdou medenou spájkou s aktivovanou pastou taviva, ktorá nevyžaduje odstraňovanie zvyškov. Ďalej sú 3 možnosti:

- V medených (mosadzných, bronzových) spojkách - spájkovacie armatúry.

- S plnou distribúciou.

- S neúplnou distribúciou a kompresiou.

Spájkovanie medených rúrok do tvaroviek je spoľahlivejšie ako iné, ale vyžaduje značné dodatočné náklady na spojky. Jediný prípad, keď je nenahraditeľný, je drenážne zariadenie; potom sa používa tvarovka v tvare T. Oba spájkované povrchy nie sú vopred pocínované, ale sú natreté tavidlom. Potom sa rúrka vloží do tvarovky, bezpečne upevní a spoj sa spájkuje. Spájkovanie sa považuje za dokončené, keď spájka prestane ísť do medzery medzi rúrkou a spojkou (potrebných 0,5-1 mm) a vyčnieva smerom von ako malá guľôčka. Spojovací prvok sa odstráni najskôr 3-5 minút po vytvrdnutí spájky, keď sa spoj už dá držať rukou, inak spájka nezíska pevnosť a spoj nakoniec vytečie.

Spôsob spájkovania rúr s plným rozvodom je znázornený vľavo na obr. „Distribuované“ spájkovanie má rovnaký tlak ako spojovacie, ale vyžaduje si dodatočný tlak. špeciálne nástroje na rozvinutie zásuvky a zvýšenú spotrebu spájky. Upevnenie spájkovanej rúrky nie je potrebné, je možné ju zasunúť do objímky otočením, až kým sa pevne nezasekne, takže spájkovanie s plným rozvodom sa často vykonáva na miestach, ktoré sú pre inštaláciu svorky nepohodlné.

V domácich elektroinštaláciách vyrobených z tenkostenných rúrok malého priemeru, kde je tlak už nízky a jeho straty sú zanedbateľné, môže byť vhodné spájkovanie s neúplným roztiahnutím jednej rúry a zúžením druhej, poz. I vpravo na obr. Na prípravu fajok postačuje okrúhla palica z tvrdého dreva s kužeľovým hrotom 10-12 stupňov na jednej strane a zrezaným kužeľovým otvorom 15-20 stupňov na druhej strane, poz.II. Konce rúr sa spracovávajú, kým do seba nezapadnú bez zaseknutia cca. o 10-12 mm. Plochy sa vopred pocínujú, na pocínované sa nanesie viac taviva a spája sa, až kým sa nezaseknú. Potom sa zahrievajú, kým sa spájka neroztopí, a podopierajú zúženú rúrku, kým sa nezasekne. Spotreba spájky je minimálna.

Najdôležitejšou podmienkou spoľahlivosti takéhoto spoja je, že zúženie musí byť orientované pozdĺž toku vody, poz. III. Bernoulliho školský zákon je zovšeobecnením pre ideálnu tekutinu v širokom potrubí a pre skutočnú tekutinu v úzkom potrubí sa vďaka jej (kvapalnej) viskozite posunie maximálny tlakový skok opačne ako prúd, poz. IV. Vznikne zložka tlakovej sily, ktorá pritlačí zúženú rúrku k rozvádzaču a spájkovanie sa ukáže ako veľmi spoľahlivé.

Čo ešte?

Ach áno, stojany na spájkovačku. Klasický, na obrázku vľavo, je vhodný na akýkoľvek prút. Kde by mali byť umiestnené tácky na spájku a kolofóniu, je len na vás, neexistujú žiadne predpisy. Pre spájkovačky s nízkym výkonom so zásterou sú vhodné zjednodušené stojany - konzoly v strede.