Na lageru!

Zaštita od zračenja pri zavarivanju i rezanju. Veliki izbor.

Dostava u cijeloj Rusiji!

Sastavljanje i priprema krugova. Prije postavljanja na stroj valja provjeriti odgovaraju li tvrdoća i zrnatost kotača vrijednostima navedenim u tehnološkoj karti. Svaki krug treba pažljivo pregledati i provjeriti laganim udarcem drvenim čekićem za pukotine (zvuk bi trebao biti čist, bez zveckanja).

Kotače 1 (Sl. 9.16) treba montirati na trnu 2 prema crtežu za postavljanje brusilice. Postavljanje kruga na trn treba biti jednostavno, bez upotrebe sile, kako bi se izbjeglo njegovo lomljenje. Razmak između sjedišta, trna i promjera kružne rupe trebao bi biti 0,3...0,5 mm; odstupanje od okomitosti krajeva kruga na njegovu os ne smije biti veće od 0,15 mm (na periferiji kruga promjera 500...600 mm), što se postiže okretanjem krajeva kruga, održavanjem dimenzije A, B, C i D. Između kruga i prirubnice potrebno je postaviti nauljene kartonske brtve 4 do 1 mm debljine; Prilikom pričvršćivanja krugova na prednju ploču pomoću prirubnica, potrebno je da one budu točno centrirane. Kako bi se izbjeglo iskrivljenje prirubnica i uništavanje kruga prilikom sastavljanja na prednjoj ploči, matice 3 treba zatezati naizmjenično (za 180° sa suprotnih strana).

Test izdržljivosti. Prije rada na stroju, kotači se ispituju na čvrstoću probnom rotacijom velikom brzinom. U tu svrhu proizvode se posebni strojevi koji daju brzine kotača 1,5 puta veće od radne brzine. Ispitivanja treba provoditi s vremenskom odgodom pri navedenoj brzini ispitivanja. Testni način je automatiziran. Upravljanje se vrši s daljinskog upravljača. Krug se ispituje po zadanom programu - ubrzanje, zadržavanje na ispitnoj brzini i kočenje do potpunog zaustavljanja. Brzina rotacije je bezstupanjska. Ispitna postolja opremljena su uređajima za podizanje i montažu. Krug se postavlja na prirubnice, a potrebno je obratiti pozornost na to da razmak između unutarnje rupe kruga i montažnih promjera prirubnica bude ravnomjeran po cijelom obodu.

Balansiranje krugova. Kako bi se osiguralo brušenje obradaka s visokom preciznošću i bez vibracija, kotači sastavljeni s prednjom pločom moraju biti uravnoteženi. Prilikom rada s neuravnoteženim kotačem, obrađena površina postaje fasetirana i valovita, a nosači vretena brzo se troše. Razlozi neuravnoteženosti kotača mogu biti neravnomjerna raspodjela mase u tijelu kotača, ekscentrični položaj montažne rupe u odnosu na vanjsku površinu kotača, neparalelnost i neokomitost krajeva, neravnomjerna impregnacija kotača s rashladnom tekućinom, nepravilna ugradnja - nekoncentrična ugradnja kotača itd.

Kada je krug neuravnotežen, javlja se centrifugalna sila koja uzrokuje vibracije. S brušenjem velike brzine smanjuje se rizik od pucanja ploče od sila rezanja, ali se povećava rizik od pucanja od centrifugalne sile.

Ploča se balansira izvan brusilice na stalcima za balansiranje. Krug, postavljen na trn, montiran je na nosače - cilindrične valjke ili diskove (slika 9.17). Oba uređaja (slika 9.17, a, b) imaju zajednički nedostatak - veliki moment trenja, što smanjuje točnost balansiranja. Korištenje principa "zračnog jastuka" omogućilo je stvaranje racionalnog dizajna uređaja za statičko balansiranje (slika 9.18). Prednost uređaja "zračni jastuk" je da se trn s krugom lako okreće pod utjecajem malog momenta sile. Za oslobađanje trna s krugom postavljenim na cilindrične valjke iz stanja mirovanja potreban je okretni moment koji je 7 puta veći, a s diskovima - 40 puta veći.

Kotači su pričvršćeni na vreteno stroja pomoću prednje ploče u čijim su krajnjim žljebovima postavljeni utezi - segmenti za balansiranje kotača. Balansiranje se provodi promjenom položaja tri utega u prstenastom udubljenju prirubnice brusne ploče. Neuravnoteženi krug će se svojim težim dijelom okrenuti prema dolje. Pomicanjem utega u prednjoj ploči osiguravaju da krug ostane nepomičan u bilo kojem položaju na nosačima. Kako se kotač troši, njegovo balansiranje može biti poremećeno zbog neravnomjerne raspodjele mase u tijelu kotača, stoga je preporučljivo ponovno balansirati kotač. Da biste to učinili, preporuča se vrtjeti kotač radnom brzinom 1...2 minute, isključivši hlađenje, tako da se tekućina ne nakuplja u porama donjeg dijela kotača i ne remeti balansiranje .

U kritičnijim slučajevima koriste se vage za ravnotežu. Pažljivom izradom dijelova balansa, točnost balansiranja može se dovesti do zaostalog pomaka težišta od 5 mikrona. Prosječno trajanje balansiranja je 15...20 minuta. Vage za balansiranje namijenjene su za balansiranje brusnih ploča promjera od 200 do 600 mm. Također se koriste uređaji za balansiranje kotača izravno na stroju za mljevenje.

Podešavanje strojeva za centralno cilindrično brušenje. Preporuča se izvršiti podešavanja u sljedećem redoslijedu:

- provjerite rad svih komponenti stroja u načinu podešavanja i otklonite sve kvarove;

- podesite brzinu uzdužnog pomicanja mehanizma za obradu i izvršite (ako je potrebno instalirati novi brusni kotač) prethodno obradu s isključenim fotokopirnim strojem (obično se takva obrada vrši s dijamantnom zamjenom);

- balansirajte brusnu ploču i zatim provjerite kvalitetu balansiranja;

- uredite brusni kotač pomoću uređaja za kopiranje (ako je potrebno);

- ugradite središta u čeoni i konjički dio i provjerite njihovo poravnanje;

- ugradite čeoni i stražnji krak na zadanu osovinsku udaljenost;

- ugradite obradak u središta (stezna glava) i provjerite pouzdanost njegovog pričvršćivanja;

- provjerite relativni položaj glave za brušenje s izratkom u aksijalnom i radijalnom smjeru;

- postavite graničnike za promjenu smjera kretanja stola tijekom uzdužnog brušenja;

- postaviti određene načine obrade;

- pri brušenju dugih izratka, ugradite stabilan oslonac (oslonce);

- ugraditi i prilagoditi mjerni uređaj standardu za kontrolu promjera vanjske površine i kontrolu strojnog ciklusa;

- izvršiti probno brušenje dva ili tri izratka, mjerenje njihovih grešaka i podešavanje položaja brusne glave i postavke mjernog uređaja;

- ako su rezultati obrade izradaka pozitivni, ugradite automatski ciklus na stroj i provjerite rad stroja obradom serije izradaka kako biste osigurali potrebnu produktivnost i točnost.

Ugradnja i poravnavanje centara. Prije ugradnje središta potrebno je provjeriti ima li zareza u konusnim rupama na vretenima glava, treba ih očistiti od prljavštine i podmazati uljem. Kutove središta provjerite šablonom, a pristajanje krakova bojom. Poravnanje središta treba odrediti posebnim igalima 3 (Sl. 9.19) ugrađenim u glavu 1 i stražnju osovinu 4. Provjeriti položaj cilindričnih površina trna indikatorom 2 po cijeloj dužini generatrise trna. Ako je odstupanje veće od 0,01 mm, uklonite odstupanja od poravnanja okretanjem prednjeg kundka ili pomicanjem stražnjeg kundka.

Montaža konja. Postavite konjicu u željeni položaj i čvrsto je pričvrstite za stol pomoću dva stezna vijka. Sila pritiskanja dijela sa stražnjim središtem trebala bi biti umjerena. Što je dio lakši i tanji, to bi taj napor trebao biti manji. Treba imati na umu da prekomjerna sila stezanja dovodi do brzog trošenja središta i, posljedično, do pogoršanja kvalitete obrade. Slab pritisak na dio je također neprihvatljiv, jer pod utjecajem pritiska kotača na dio, stražnji centar se može pomaknuti i točnost obrade će biti narušena. Pri brušenju dugih dijelova postavite potreban broj mirovanja kako biste spriječili savijanje dijela pod utjecajem sila koje nastaju tijekom obrade.

Zatim treba prilagoditi i provjeriti sustav hlađenja i filtriranja radne tekućine.

Stop plasman. Nakon što je dio koji treba brusiti postavljen u središta, potrebno je započeti s postavljanjem graničnika za promjenu smjera kretanja stola tijekom uzdužnog brušenja. Da bi se utvrdio relativni položaj kruga i dijela u smjeru osi dijela, referentni dio se postavlja u središta stroja. Glavi za brušenje daje se pokret za podešavanje u smjeru osi dijela. Lijevi kraj dijela obično se koristi kao baza, čiji položaj ostaje konstantan za bilo koju duljinu dijela. Za probne vožnje tijekom podešavanja, uključite električni motor glave kotača i dijelova, zatim prinesite kotač dijelu dok se ne pojavi iskra i ručno pomaknite stol. Ako je iskra jednolika duž cijele duljine dijela, tada se može uključiti automatsko uvlačenje. Nakon što napravite nekoliko poteza, provjerite promjer dijela na oba kraja i, ako se pokaže da je stožast, provjerite položaj stola.

Postavljanje stroja. Prilikom postavljanja stroja potrebno je koristiti postojeći kotačić za poprečno uvlačenje, što olakšava podešavanje. Nakon što ste se uvjerili da se dio okreće potrebnom brzinom i da položaj graničnika za prebacivanje hoda stola odgovara potrebnoj duljini brušenja, morate pažljivo pomaknuti točak prema dijelu dok se ne pojavi iskra. U tom položaju trebate pustiti brojčanik i, bez pomicanja zamašnjaka za poprečni pomak, pomaknuti ga tako da broj podjela između nulte podjele na tijelu poprečnog mehanizma i nulte podjelke na brojčaniku odgovara polovici dodatak za promjer dijela. Nakon toga, nakon što ste učvrstili brojčanik, možete obraditi dio uključivanjem automatskog dodavanja, koje se isključuje graničnikom za poprečni pomak kada su nulti podjeli brojčanika i tijelo mehanizma za poprečni pomak poravnati. Dva ili tri podjele prije nulte pozicije, potrebno je provjeriti veličinu dijela kako bi se spriječilo uklanjanje viška metala i, ako je potrebno, izvršiti odgovarajuće prilagodbe postavki. Prilikom brušenja do graničnika, potrebno je povremeno prilagoditi položaj kotača kako bi se kompenziralo trošenje.

Podešavanje mjernih i regulacijskih uređaja. Mjerni instrumenti postavljaju se duž referentnog dijela na mjestima mjerenja. Prvo se vrši preliminarno podešavanje duž osi dijela, a zatim se konačno postavlja na nulti položaj. Kod postavljanja uređaja sa sustavima poluga potrebno je samostalno podešavati vodoravnu i okomitu polugu. Nakon završnog podešavanja mjernih instrumenata potrebno je fiksirati položaj jedinica kako bi fiksacija bila pouzdana, a podešeni točan međusobni položaj dijelova i jedinica uređaja zadržao se i nakon fiksiranja.

Tijekom procesa probnog brušenja treba provjeriti stanje iskre po dužini brušene površine ručnim posmakom. Ako je iskra ravnomjerna duž cijele duljine, tada se može uključiti automatsko uvlačenje. Nakon brušenja dijela, potrebno je provjeriti promjer rukavaca u dva najudaljenija dijela. Ako postoji konus, potrebno je prilagoditi položaj stola u vodoravnoj ravnini okretanjem njegovog gornjeg dijela u odnosu na donji. Za praćenje kuta rotacije tijekom podešavanja koristite poseban brojčanik ili uređaj za podešavanje s indikatorom (slika 9.20). Uređaj je pričvršćen za donji stol stroja na bloku 3 i ima dva rotirajuća elementa 1 i 4, pomoću kojih se indikator 2 postavlja u različite položaje po visini i širini stola stroja. Montaža stola se konačno provjerava ponavljanjem probnog brušenja.

Za pneumatski mjerni uređaj od velike je važnosti pravilno podešavanje uređaja i odgovarajuće umjeravanje ljestvice uređaja za očitavanje koje se provodi prema standardima. Za mjerenje rupa na skali, pneumatski instrumenti se kalibriraju pomoću prstena za podešavanje. Komplet mora sadržavati najmanje dva instalacijska prstena koji po veličini odgovaraju najvećim promjerima dijela koji se mjeri za koji se uređaj kalibrira. Pomoću prstenova za podešavanje kontrolne točke se primjenjuju na skalu instrumenta, međuvrijednosti se dobivaju dijeljenjem segmenata između točaka; nanositi duž godova, na jednake dijelove, kako bi se dobila potrebna cijena diobe. Ispravan rad pneumatskog uređaja važan je za točnost i pouzdanost njegovog rada.

Značajke postavljanja strojeva za površinsko brušenje. Postavljanje strojeva s pravokutnim stolom i magnetskom pločom treba započeti provjerom rada komponenti stroja, kao i provjerom ispravnosti magnetske ploče ili uređaja za ugradnju i stezanje obratka. U slučaju odstupanja od ravnosti stola i magnetske ploče potrebno ih je izbrusiti do potrebnog odstupanja od ravnosti prema tehničkom listu stroja. Preporuča se izvršiti daljnju prilagodbu uzimajući u obzir sljedeće značajke.

Kada koristite magnetsku ploču, postavite obradak(e) na ploču, pazeći da svaki obradak preklapa dva pola. Provjerite silu stezanja. Nakon ugradnje izratka, uključivanja elektromagnetske ploče i dodavanja stola, brusnu ploču treba postupno dovoditi u kontakt s izratkom (kako bi se izbjegao njegov udar).

Kod postavljanja strojeva s pravokutnim stolom postaviti graničnike koji mijenjaju smjer kretanja stola, a pritom osigurati prekoračenje, što je određeno veličinom ploče i načinom brušenja (periferija ili kraj). Postavite graničnike koji ograničavaju poprečno kretanje glave za mljevenje, osiguravajući da se disk proteže u odnosu na rub ploče za najviše 0,3 visine. Ovisno o duljini i brzini uzdužnog hoda stola, postavite učestalost dvostrukih udaraca. Postavite potrebne vrijednosti poprečnog i okomitog posmaka. Postavite mjerno-kontrolni uređaj koji provodi ciklus rada stroja i automatski zaustavlja stroj na kraju obrade.

Teško je pronaći metalne površine pojedinih proizvoda koje nisu podvrgnute obradi, a nakon lijevanja metala zadržale su glatku površinu. Gotovo sve što je izrađeno od metala podvrgava se brušenju. To se radi kako bi se postigla glatka i ravna površina svih ravnina željeznog proizvoda. Prije su postojali samo ručni alati (brusni papir, brusni kotači, strugovi). No, budući da je takav posao težak, odlučili smo osmisliti automatizirane strojeve koji sav posao rade automatski. Osim njih, stvorili su i strojeve za kućnu obradu metalnih proizvoda.

Svaka oprema za brušenje ima jednu izravnu svrhu - obraditi metalnu površinu kako bi se postigla ravnomjernost i glatkoća na svim stranama izratka ili izratka. Ova se oprema može koristiti za grubu obradu, završnu obradu i završnu obradu. Za mljevenje čvorovi koriste razne abrazivne elemente različitih veličina i oblika. Svaki od njih je dizajniran za određene operacije. Pomoću ove opreme moguće je izvršiti sljedeće operacije obrade metala:

- Brušenje vanjskih i unutarnjih površina metalnog proizvoda, koji zauzvrat imaju složen oblik i različite namjene.

- Alati za oštrenje raznih oblika i vrsta.

- Obrada dijelova s nazubljenom ravninom, kao i proizvoda s navojnim dijelovima.

- Rezanje metalnih odljevaka, kao i njihova gruba obrada i brušenje složenih profila.

- Izrada spiralnih i uzdužnih utora na površini metalnih šipki.

U nastavku ćemo pogledati koje vrste strojeva za brušenje postoje za obradu metalnih površina.

Vrste strojeva za brušenje metala

Ovisno o opsegu i području primjene, oprema za mljevenje podijeljena je u 19 vrsta i podvrsta. Svaka od ovih sorti dizajnirana je za izvođenje određenih radova na metalnim dijelovima.

Savjet: Prije izvođenja radova brušenja na površinama metalnih proizvoda, morate odlučiti o izboru opreme. Inače bi se vaš dio mogao oštetiti.

Pogledajmo pobliže svaki od njih u nastavku:

Cilindrične jedinice za mljevenje nemaju centre - obrada metalnih dijelova provodi se prema nekoliko shema. Prva shema se zove "na prolazu",

Obrađuje se samo cilindrična površina. Druga shema je "metoda rezanja". Može se koristiti za obradu cilindričnih, profilnih i konusnih površina. U dvije sheme dopušteni radijus je od 25 do 300 milimetara. Ova modifikacija nema središta za pričvršćivanje dijelova.

Oprema za brušenje valjaka – Ova vrsta opreme je neophodna za obradu valjaka za valjanje brušenjem.

Obrađuju se ravnine cilindričnog, profilnog, a također i konusnog oblika. Dijelovi su pričvršćeni na posebne centre koji se nalaze na ovoj montažnoj jedinici.

Brusilica za obradu radilica - ove jedinice se koriste uglavnom u industrijskim poduzećima. Na njega

Jednokratna, kao i sekvencijalna obrada koljenastog vratila provodi se rezanjem.

Dakle, površina rukavaca klipnjača na koljenastom vratilu je glatka i uredna.

Strojevi za unutarnje brušenje - ova vrsta opreme omogućuje vam brušenje velikih i velikih cilindričnih rupa u obliku konusa. Stolni strojevi za brušenje opremljeni su mogućnošću obrade promjera od 1 do 10 centimetara. U proizvodnji ti promjeri dosežu 100 centimetara.

Jedinica za plošno brušenje - u ovom slučaju brušenje se vrši krajnjim ili perifernim dijelom abraziva (brusne ploče). Ova jedinica ima mogućnost instaliranja dodatne opreme, koja omogućuje obradu metalnih dijelova teških konfiguracija. Ova izmjena može imati horizontalnu i vertikalnu obradu. Mogu postojati i jedan ili dva stupca.

Jedinica za površinsko brušenje koja obavlja obradu s obje strane (ravnine) - takav stroj može brusiti nekoliko ravnina istovremeno, čime se povećava njegova produktivnost. Metalni dio je fiksiran pomoću posebnog uređaja za hranjenje. Obrada može biti vodoravna ili okomita. Ono što ovaj stroj čini gotovo univerzalnim.

Oprema za brušenje dijelova vodilica - ova jedinica obrađuje razne vodilice. Duljina ovih vodilica kreće se od 1000 do 5000 milimetara. Ove vodilice opremljene su ležajevima strojeva, radnim mjestima, toboganima i raznim jedinicama agregata. Okviri raznih strojeva kreću se duž ovih vodilica.

Savjet: Prije nego što odaberete svoju buduću opremu, morate odlučiti ne samo o izboru jedinice, već i znati koje će funkcije vaš uređaj obavljati.

- Univerzalni strojevi za oštrenje - ova jedinica pomaže u oštrenju alata. Maksimalni promjer kreće se od 100 do 300 milimetara. Obrađuju se nareznici, upuštači, razvrtala, glodala i još mnogo toga. Na takvu jedinicu moguće je ugraditi dodatnu opremu s kojom će biti moguće brusiti cilindrične izratke, kao i vršiti čelno i unutarnje brušenje.

- Oprema je gruba - brušenje - glavna radna točka ovog stroja je gruba obrada metalne površine (recimo da je to gruba obrada), zatim se prethodno obrađena površina čisti (tzv. završna obrada). Za rad se koriste abrazivni elementi promjera od 100 do 800 milimetara.

- Jedinice za ravno lepanje - suština rada je lepanje metalnih dijelova koji imaju ravne kao i cilindrične površine. U radu se koriste abrazivni elementi (krugovi) promjera od 200 do 800 milimetara. U pravilu se takvi strojevi nalaze na radnim stolovima. To je zato što su male veličine. Dolaze i jednostrani i dvostrani.

- Kružne jedinice za lapiranje - rad koji se obavlja na ovom stroju je lapiranje instrumenata namijenjenih za izvođenje mjerenja, kao i za kalibraciju. Najveća dopuštena veličina promjera kalibracijskih i mjernih alata kreće se od 50 do 200 milimetara.

- Jedinice za brušenje - na ovoj jedinici se vrši brušenje raznih rupa, kao što su rupe u ventilima, obrađuju se razni ventili, brtvene površine spojnica, otvori ventila, zasuni, prirubnice i još mnogo toga. Najveći dopušteni promjer ovih rupa je od 100 do 300 milimetara.

- Jedinice za završnu obradu brušenja - suština rada ove opreme je završna obrada (isto brušenje) metalnih izradaka, kao što su:

- Vreteno

- Klip i radilica i još mnogo toga.

- Oprema za poliranje – glavni proces rada je poliranje metalnog dijela. Radni element za rad je ili trakasti abraziv ili meki element za poliranje (krug). Radni dijelovi mogu se obrađivati u složenim konfiguracijama.

- Oprema za honanje – takvi strojevi spadaju u složenu tehnološku opremu. Rad se sastoji od obrade površine osovine i raznih rupa. Za rad takve opreme postavljaju se najstroži zahtjevi kvalitete. Oprema može uključivati jedno ili više vretena u svom dizajnu. Također, obrada se može provesti i iznutra i izvana.

- Domaća oprema za mljevenje - takvi strojevi imaju ogroman broj dizajna, ali svi imaju isto značenje rada - ovo je mljevenje. Uostalom, ne može si svatko priuštiti kupnju skupe opreme, ali napraviti vlastiti stroj koji će obavljati samo one funkcije koje su vam potrebne prilično je jednostavno. Domaći strojevi su prilično kompaktni, tako da ih možete sigurno instalirati u svojoj garaži, u šupi ili u vlastitoj radionici.

Osim gore navedenih vrsta opreme za mljevenje, podijeljena je na vrste abrazivnih materijala:

- Trakasti stroj - kod brušenja koristi se abrazivna traka (tzv. beskonačna traka).

- Stroj s diskom - pri radu se koristi abrazivni kotač (ili disk različitih promjera i veličina).

- Bubanj stroj - sa

Sada kada smo se upoznali s raznolikošću strojeva za mljevenje, možemo prijeći na proces sastavljanja opreme za mljevenje.

Dizajn domaćeg stroja za brušenje metala

Domaće jedinice za mljevenje prilično su jednostavne u svom dizajnu, jer se tijekom montaže koristi mali broj dijelova. Osim toga, opseg rada je ograničen. Stvar je u tome što su abrazivni elementi instalirani u malim veličinama. Sada pogledajmo dizajn samog stroja, što je uključeno i čemu je svaki od dijelova namijenjen.

Za ugradnju jednostavnog stroja za mljevenje trebat će vam:

- Krevet je baza samog stroja na koju je pričvršćena cijela jedinica. U pravilu je izrađen od iverice ili punog drva. Dimenzije jednostavnog okvira trebaju biti 18x16 centimetara.

- Sama baza stroja je izrađena od metalnog lima debljine 0,5 mm.

- Dva bubnja sa žljebovima za abraziv za traku - ove dijelove možete kupiti zasebno ili možete napraviti gotove od otpadnog materijala (iverica i metalne podloške veće od promjera središnjeg kruga kako traka ne bi iskočila s bubnjeva).

- Elektromotor – možete kupiti i novi ili ga možete posuditi od stare perilice rublja i time uštedjeti svoj budžet.

- Elementi za pričvršćivanje bubnja i motora - ovi dijelovi izrađeni su od metalnih uglova i ploča.

- Stroj za zavarivanje - omogućuje spajanje pričvrsnih elemenata za motor i abrazivni bubanj.

- Elementi za pričvršćivanje (vijci, matice) potrebni su za pričvršćivanje okvira na cijelu jedinicu.

- Potrebni alati - potrebni su za sastavljanje vaše jedinice (to mogu biti ključevi potrebnih veličina, odvijači, čekić i tako dalje).

- Tipka za pokretanje - potrebno je pokrenuti i zaustaviti motor.

- Električni krug su same žice koje idu do utičnice, gumba za pokretanje i motora.

Proces sastavljanja brusilice

Montaža ne oduzima puno vremena i ne zahtijeva puno truda. Svi gore navedeni dijelovi i elementi jednostavno su povezani jedni s drugima prema određenom slijedu.

Savjet: Prije početka montaže svakako odlučite o izboru svih dijelova, materijala i alata. Inače ćete se morati stalno odvraćati od montaže i nešto se može pogrešno sastaviti.

Prvi korak je pospremanje kreveta. Možete uzeti ivericu ili puno drvo. Izrađuje se "stalak" od 18x16 centimetara. Na vrhu ovog kreveta postavljena je baza stroja, koja je željezni lim dimenzija 50x18 centimetara. Debljina lima trebala bi biti približno 0,5 mm. Dijelovi na koje će se pričvrstiti motor i bubanj pričvršćeni su na lim. Nakon toga se postavljaju elektromotor i bubanj (zatezač). Sličan bubanj s valjcima pričvršćen je na motor. Zatim se postavlja i zateže abrazivna traka. Kada je sve spremno, preostaje samo priključiti vaš stroj na električnu mrežu i uzemljiti stroj.

Kada je sve gotovo, možete prvi put pokrenuti stroj i provjeriti radi li ispravno.

Savjet: Iako je stroj male veličine, mora biti uzemljen kako bi se zaštitio od ozljeda uzrokovanih električnom strujom.

S uzdužnim posmakom obično se bruse dugačke površine: cilindrične, stožaste ili oblikovane površine; s križnim uvlačenjem - kratko.

Na do strojevi za okruglo brušenje Pri obradi kratkih površina tvrdih dijelova ponekad se koristi "duboka metoda" obrade, koja se sastoji u činjenici da se gotovo cijeli sloj metala koji treba ukloniti brusi u jednom prolazu brusne ploče s malim uzdužnim posmakom ( 1-5 mm po okretaju obratka).

Zatim se izvodi završno brušenje na uobičajeni način, s uzdužnim posmakom ili uranjanjem.

Brušenje uranjanjem najproduktivnija je metoda preciznog cilindričnog brušenja. U tom slučaju širina kruga treba biti dovoljna da pokrije cijelu površinu koju treba tretirati. Krug se dovodi samo u radijalnom smjeru. Tako se mogu brusiti oblikovane površine. S više kotača koji rade istovremeno, možete brusiti pojedinačne površine različitih promjera (slika 62).

Za razliku od brušenja na strojevima bez središta, ono se izvodi učvršćivanjem dijela između središta, u steznoj glavi ili u posebnoj napravi.

Brušenje je najčešći način završne obrade površina rotacijskih tijela, čija točnost mora odgovarati klasi 2, a čistoća površine klasi 8-9.

Za fino brušenje i u uvjetima masovne proizvodnje ekonomska točnost obrade odgovara 1. razredu točnosti, a lako postižna čistoća obrade odgovara 10. razredu.

Fino mljevenje karakteriziraju sljedeće karakteristike:

1) pomoću mekih, fino zrnatih brusnih ploča;

2) mala dubina rezanja (do 0,005 mm);

3) mala brzina rotacije obratka (2-10 m/min),

4) velika brzina rotacije brusne ploče (više od 10 m/sek);

Pomični graničnik 3, pritisnut oprugom na radnu površinu, povezan je sa šipkom 4. Kada se promjer radne površine smanjuje tijekom procesa mljevenja, šipka 4 se spušta i pomiče blok 6, djelujući na ploču 5. Ova ploča ima dva kontakta. Isti kontakti dostupni su na zakretnim krakovima 7 i 10, čiji se položaj podešava pomoću vijaka 9 i 8.

Pomični graničnik 3, pritisnut oprugom na radnu površinu, povezan je sa šipkom 4. Kada se promjer radne površine smanjuje tijekom procesa mljevenja, šipka 4 se spušta i pomiče blok 6, djelujući na ploču 5. Ova ploča ima dva kontakta. Isti kontakti dostupni su na zakretnim krakovima 7 i 10, čiji se položaj podešava pomoću vijaka 9 i 8.

Kada se tijekom procesa brušenja postigne zadana veličina površine koja se obrađuje, kontakti se otvaraju.U tom slučaju automatski se zaustavlja poprečni pomak ploče.

Za lakše podešavanje uređaja na veličinu postoji indikator 12. Signalne lampice 11 omogućuju praćenje trenutka kada je postignuta potrebna veličina površine koja se tretira.

Potpuna automatizacija ciklusa obrade na strojevima za cilindrično brušenje provodi se pomoću uređaja za punjenje. Uređaj za utovar, prikazan na slici 64, a, sastoji se od gornje ladice za utovar 1, donjeg bubnja zupčanika za istovar 3, hidrauličkog cilindra 4 i poluga 5 mehanizma za utovar

Utovarne i istovarne ladice 2 imaju rezače 6, međusobno povezane šipkama 8, koje su pritisnute oprugama 7 tako da izratke na ladicama drže rezači i ne dopuštaju im da se pomiču niz nagib ladice.

Na slici 64, a uređaj je prikazan u položaju u kojem se poluge 5 mehanizma za utovar uz pomoć hidrauličkog cilindra ispod peta prema gore i lančanika 3 bubnja za utovar dovode do gornje ladice 1 za hvatanje obratka. U ovom slučaju, bubanj pritišće šipku 8, okreće rezače 6 i obradak položen na pladanj, pomiče se jedan korak naprijed. Prednji obradak pada na zub bubnja za utovar lančanika 3

Na sl. 64.6 uređaj je prikazan u položaju u kojem su poluge 5 okrenute prema dolje, radni komad se pomiče do linije središta stroja. U ovom položaju, radni komad je stegnut između centara brusilice pomicanjem konjića.

Na slici 64 uređaj je prikazan u trećoj fazi rada nakon mljevenja, kada su poluge 5 u srednjem položaju, a lančanik bubnja 3 je doveden na tračnicu donjeg pladnja 2. U ovom položaju, kraj poluge 5 pritišće polugu 8, okreće rezače 6 donje ladice, obradaci na donjoj ladici pomiču se za jedan korak zubaca lančanika prema naprijed i krajnji vanjski obradak se otkotrlja s ladice.

Pomoću ovog uređaja radnik, koji mora postaviti izratke na vodilice gornjeg pladnja, istovremeno opslužuje nekoliko strojeva koji se mogu ugraditi u automatske linije.

Slika 65 prikazuje dijagram automatskog ciklusa stroja s uređajem za punjenje. Radni komad se dovodi iz spremnika 1 pomoću mehanizma za punjenje 2 i automatski se steže u središtima. Brusna ploča 3 i mjerni nosač 4 brzo se dovode na površinu. za obradu (dijagram I) Zatim se provodi grubo brušenje (shema II), mijenjanje načina i završno brušenje (shema III), uklanjanje brusne ploče i mjerne stezaljke s obrađene površine (shema IV), oslobađanje dijela od središta i njegovo uklanjanje (Shema V), dotjerivanje kotača (Shema VI), povlačenje upravljačkog mehanizma iz kruga (dijagram VII) Kada se obradi zadnji dio u prvom spremištu, stroj se automatski isključuje.

Instalacija stroja automatski uklanja dijelove 1 i 2 s različitim dopuštenjima i neprihvatljivo nepravilnim oblikom prije obrade.

Prethodna Sljedeća

DO kategorija:

Strojevi za brušenje

Uređaj za obradu na strojevima za cilindrično brušenje

Na strojevima za cilindrično brušenje, u većini slučajeva, obradak je montiran na fiksnim centrima. Na sl. 1, a prikazan je oblik središnje rupe s pravocrtnom generatrisom nosivog stošca. Točnost ugradnje dijela tijekom obrade ovisi o točnosti oblika i položaja središta potiska stroja i ležajnih površina središnjih rupa dijela (ili trna). Kada su osi konusa neusklađene i postoje pogreške u njihovom obliku, neizbježno dolazi do nepotpunog pristajanja nosivih površina rupa izratka na središta potiska stroja, što uzrokuje neravnomjerno trošenje i neravnomjernu rotaciju zbog naglog zakretanja. priroda prostornog kretanja izratka, što dovodi do pogrešaka u obliku obrađenih površina. Najbolji rezultati postižu se središnjim rupama; s konveksnom generatrisom. Prednosti središnjih rupa ovog oblika su neosjetljivost na kutne pogreške, bolje zadržavanje maziva, smanjene pogreške ugradnje i povećana točnost obrade. Međutim, čak i kod njih se ne uklanjaju pogreške koje nastaju kada osi središnjih rupa dijela i središta stroja nisu poravnate. Ove greške su eliminirane sfernim oblikom potisnih centara stroja, budući da su dva sferna centra uvijek koaksijalna, kontaktna zona centara stroja i središnjih otvora dijela ostaje konstantna tijekom obrade, a njegov oblik i dimenzije ostaju nepromijenjeni.

Riža. 1. Oblici središnje rupe

Karakteristična značajka ugradnje dijela na sferne zaustavne centre stroja je da dio izvodi jednostavno rotacijsko kretanje u prostoru umjesto složenog skokovitog kretanja kada je instaliran na stožastim zaustavnim centrima. Takvi centri isključuju mogućnost točkastog kontakta. Sferični centri imaju povećanu izdržljivost i dobru mazivost - kapilarni učinak pomaže zadržati mazivo u blizini sferične površine.

Za prijenos rotacijskog kretanja vretena stroja na dio ugrađen u središta koristi se pogonska stezaljka. Jedan od izvora pogrešaka oblika u poprečnom presjeku dijela je naširoko korišten jednokraki odvijač, koji prenosi okretni moment sa stroja na dio.” Smanjenje zaobljenosti dijela može se postići korištenjem kraja pogonski uređaji. Na sl. Slika 2 prikazuje prednju ploču pogona postavljenu na stroj za cilindrično brušenje. Uređaj ima najmanje dva pogonska brega. Na jednom od krajeva dijela napravljeno je nekoliko udubljenja za zabijanje u obliku klinastih utora ili konusnih udubljenja. Pokretni bregovi, čiji radni dio odgovara obliku pogonskih udubljenja, ulaze u pogonske udubine dijela i preko njihove površine prenose okretni moment sa stroja. Preciznost položaja udubljenja pokretača u odnosu jedan prema drugom i u odnosu na središnju rupu postiže se ekstrudiranjem potonjeg istovremeno s udubljenjima pokretača jednim alatom.

Riža. 2. Krajnji pogonski uređaj

Korištenje krajnjih pogonskih uređaja istovremeno smanjuje troškove pomoćnog vremena i omogućuje obradu dijela duž cijele duljine bez ponovnog pričvršćivanja. Obrada dijelova montiranih na sfernim centrima zaustavljanja stroja osigurava povećanje točnosti oblika dijelova u usporedbi s obradom na konusnim centrima zaustavljanja stroja. Povećanje točnosti oblika dijelova postiže se uklanjanjem utjecaja netočnosti u relativnom položaju središnjih rupa dijela i relativnom položaju središta stroja. Prilikom prijenosa okretnog momenta sa stroja na dio preko krajnjih pogona, također pomaže u poboljšanju točnosti oblika dijela zbog simetrične primjene obodne sile.

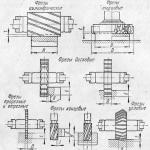

Riža. 3. Kruti trnovi:

a - ugradnja duž konusa, b - s pričvršćivanjem na kraju, c - s podloškom

Na strojevima za brušenje dijelovi se često montiraju na trn - središnji i konzolni. Trnovi se dijele na krute, rastezljive, s kliznim elementima, s hidrauličkim ili hidroplastičnim širenjem. Kruti trnovi prikazani su na sl. 65. Dio se stavlja na trn sa strane prihvatnog konusa, napreduje duž cilindričnog dijela i klini na konus, za što se lijevi kraj trna udara o drvenu oblogu. Ako rupa dijela nije točna, tada se fiksira na kraju. Prilikom obrade kratkih dijelova, nekoliko dijelova može se montirati na jednu osovinu, pričvršćujući ih maticom. Ako je promjer matice manji od promjera otvora izratka, ispod matice se postavlja podloška. Da biste oslobodili dio, matica se lagano otpušta, podloška se uklanja, a dio se uklanja s trna kroz maticu. Za takve trnove navoji se izrađuju s velikim korakom. Konus trna ovisi o duljini dijela. Što je rupa duža, to bi konus trna trebao biti manji, i obrnuto. To olakšava pričvršćivanje i uklanjanje dijela. Kako bi se smanjilo pomoćno vrijeme tijekom rada, koriste se dva trna. Dok se na jednoj vrši obrada, na drugoj se učvršćuju dijelovi.

Proširujući trnovi. Pri obradi dijelova s tankim stijenkama uporaba krutih igala može uzrokovati izobličenje oblika dijelova; u tim se slučajevima koriste ekspandirajući igali. Kod igala za steznu čahuru, stezna čahura s uzdužnim utorima, pomičući se uz pomoć matice duž konusa, elastično otvara i učvršćuje dio. Zatik ga sprječava od okretanja, a matica služi za istiskivanje prilikom skidanja dijela.

Klizni trnovi. Na sl. Slika 5 prikazuje konzolni kuglasti trn za kratke dijelove. Separator ima šest rupa s kuglicama promjera 6-10 mm, koje su u dodiru s konusom tijela trna. Aksijalno kretanje separatora u trnu izvodi se vijkom kroz kliznu čahuru na koju je pričvršćen separator. Kada se kuglice pomiču i odmiču, dio se centrira i istovremeno pritišće uz aksijalni graničnik. Za točno centriranje potrebno je da se kuglice ne razlikuju u promjeru više od 2 mikrona, te da su ugradbeni i centrirni konusi koaksijalni. Kuglasti trnovi mogu stezati dijelove s razlikama u promjerima do 5 mikrona.

Trnovi s hidrauličkom ili hidrauličkom plastičnom stezaljkom. Trnovi se lakše prilagođavaju netočnostima u obliku rupe, što rezultira preciznijim centriranjem dijela. Dio je stegnut u takve trnove zbog deformacije cilindra tankih stijenki, koji je pod jednolikim pritiskom iznutra. Za stvaranje pritiska koristi se tekućina ili plastika. Trnovi se dijele na dvije vrste: A i B. Tip A je za promjere 20-40 mm, tip B je preko 40 mm. Na tijelo je pritisnuta čahura za centriranje, koja je pričvršćena vijkom. Prostor između tijela i čahure ispunjen je hidroplastikom. Sila stezanja se prenosi pomoću klipa kroz vijak. Trnovi tipa A imaju rupu za izlazak zraka koja je zatvorena brtvom i vijkom. Točnost centriranja trna s hidroplastom ovisi o točnosti izrade tijela i rukavca.

Riža. 4. Ekspandirajući trn

Riža. 5. Klizni trn

Riža. 6. Trnovi s hidroplastom

Riža. 7. Samostezna plivajuća stezna glava

Stezna glava s valjkastom stezaljkom. Stezna glava služi za stezanje cilindričnih dijelova na vanjskoj površini. Tijelo stezne glave ima prirubnicu s remenom za centriranje i rupama za pričvršćivanje stroja na prednju ploču. Radni dio stezne glave ima vanjsku stožastu površinu i rupu koja je strogo koncentrična s remenom u koji se umeće obradak. Stezni prsten je izbušen do konusa u skladu sa konusom tijela. Između tijela i steznog prstena nalazi se separator s valjcima koji se nalaze pod blagim kutom u odnosu na os uloška. Kako bi zaštitili valjke od prljavštine i tekućine, na obje strane separatora nalaze se filcirani prstenovi, koji se na mjestu drže metalnim rascjepnim prstenovima. Ti isti prstenovi, između kojih je zatvoren separator (s određenim zazorom), sprječavaju spontano uklanjanje steznog prstena.

Ovaj članak opisuje Postavljanje stroja za cilindrično brušenje- početna ugradnja u zadani položaj obratka, učvršćenja, alata, radnih mehanizama stroja, kao i načina rada i redoslijeda radnji izvršnih tijela stroja, osiguravajući proizvodnju proizvoda.

Relevantnost teme

Da bi se izbjegle najčešće vrste kvarova pri vanjskom cilindričnom brušenju, potrebno je poznavati uzroke njihovog nastanka i mjere za njihovo sprječavanje i otklanjanje.

Pod postavljanjem stroja za brušenje podrazumijeva se početno postavljanje u zadani položaj obratka, pribora, alata, radnih mehanizama stroja, načina rada i redoslijeda djelovanja izvršnih organa stroja, čime se osigurava proizvodnja proizvoda.

Postavljanje automatskih strojeva za brušenje sastoji se od sljedećih koraka:

- provjera rada svih komponenti stroja u načinu podešavanja i otklanjanje kvarova;

- podešavanje brzine uzdužnog pomicanja mehanizma za oblaganje i preliminarnog oblačenja (ako je potrebno ugraditi novi brusni kotač) s isključenim uređajem za kopiranje (obično se takvo oblačenje izvodi s dijamantnom zamjenom);

- balansiranje brusne ploče i provjera kvalitete balansiranja;

- obrada brusne ploče pomoću uređaja za kopiranje (ako je potrebno);

- ugradnja središta u čeoni i konjički dio i provjera njihovog poravnanja;

- ugradnja glave i konja na zadanoj osovinskoj udaljenosti;

- ugradnja obratka u središta (stezna glava) i provjera pouzdanosti njegovog pričvršćivanja;

- provjera relativnog položaja glave za brušenje s izratkom u aksijalnom i radijalnom smjeru;

- postavljanje graničnika za promjenu smjera kretanja stola tijekom uzdužnog brušenja;

- postavljanje određenih načina obrade;

- pri brušenju dugih izratka, ugradite stabilan oslonac (oslonce);

- ugradnja i podešavanje mjernog uređaja prema standardu za kontrolu promjera vanjske površine i kontrolu strojnog ciklusa;

- probno brušenje dva ili tri izratka, mjerenje njihove pogreške i podešavanje položaja brusne glave i podešavanje mjernog uređaja;

- ako su rezultati obrade izradaka pozitivni, ugradite automatski ciklus na stroj i provjerite rad stroja obradom serije izradaka kako biste osigurali potrebnu produktivnost i točnost.

Rad povezan s vraćanjem početnih postavki naziva se ponovno podešavanje stroja. Postavljanje svakog stroja je različito i ovisi o značajkama dizajna stroja i procesu obrade dijela. Ovdje su općenite upute za postavljanje stroja za cilindrično brušenje prilikom ugradnje dijelova na središta.

Prije svega potrebno je ugradite čeoni i stražnji krak duž duljine izratka. Mogu se postaviti bilo gdje na stolu tako da se središte izratka poklapa s osi rotacije gornjeg dijela stola. To će olakšati postavljanje stola pod određenim kutom prilikom brušenja stožastih površina. Kada dugo obrađujete veliku seriju dijelova, čija je duljina znatno manja od maksimalne udaljenosti između središta, preporučljivo je s vremena na vrijeme preurediti čeoni i konjički dio na stolu stroja. To omogućuje dugotrajno održavanje točnosti stroja zbog ravnomjernije raspodjele istrošenosti na vodilicama stola i kreveta.

Zatim instalirajte centri potiska. Prilikom ugradnje središta, vreteno i rupe za pinole zadnjeg dijela moraju biti suhi i čisti. Prije ugradnje dijela na stroj morate pažljivo provjeriti ima li oštećenja na radnim površinama potisnih centara. Tek nakon toga počinju poravnavati središta stroja. U tu svrhu pomaknite stražnji na uzglavlje i, ako se središta ne poklapaju, okretanjem uzglavlja udesno ili lijevo od nule, središta se poklapaju.

Stražnji centar trebao bi stršati iz pera za iznos koji odgovara jednoj i pol visini kruga. Stezna glava za rotiranje dijela se podešava tako da prednji središnji dio miruje. Kod brušenja cilindričnih dijelova, rotacijski stol je postavljen u nulti položaj.

Sljedeća instalacija konjica. Sila pritiskanja dijela sa stražnjim središtem trebala bi biti umjerena. Što je lakši i tanji dio koji se brusi, to bi ta sila trebala biti manja. Treba imati na umu da prekomjerna sila stezanja dovodi do brzog trošenja središta i, posljedično, do pogoršanja kvalitete obrade. Slab pritisak na dio je također neprihvatljiv, jer pod utjecajem pritiska kotača na dio, stražnji centar se može pomaknuti i točnost obrade će biti narušena.

Pri brušenju dugih dijelova ugrađuje se potreban broj postolja kako bi se spriječilo savijanje dijela pod utjecajem sila koje nastaju tijekom brušenja.

Zatim treba podesiti i provjeriti sustav hlađenja i čišćenja (filtriranja) radne tekućine te urediti kotač. Ako je krug nov, prvo se pažljivo balansira, nakon čega se odabire i postavlja brzina rotacije dijela i brzina stola prema tehnološkoj karti.

Nakon što je dio koji treba brusiti postavljen u središta, potrebno je započeti s postavljanjem graničnika za promjenu smjera kretanja stola tijekom uzdužnog brušenja. Provjera ispravnosti njihovog postavljanja provodi se ručnim pomicanjem stola. Zaustavnici ugrađeni u utor stroja moraju biti dobro pričvršćeni kako bi se spriječilo njihovo pomicanje tijekom brušenja.

Za sljedeću fazu - test prolazi tijekom postavljanja - uključite električni motor glave kotača i izratka, zatim prinesite kotač izratku dok se ne pojavi iskra i ručno pomaknite stol. Ako je iskra jednolika duž cijele duljine dijela, tada se može uključiti automatsko uvlačenje. Nakon nekoliko prolaza provjerite promjer dijela na oba kraja, a ako se pokaže da je konusan, provjerite položaj stola i ponovno obradite dio.

Prilikom postavljanja stroja za cilindrično brušenje potrebno je koristiti postojeći kotačić za poprečni pomak, što olakšava podešavanje. Da biste odredili količinu dodatka za brušenje, dio treba izmjeriti prije ugradnje na stroj. Nakon što ste se uvjerili da se dio okreće potrebnom brzinom i da položaj graničnika za prebacivanje hoda stola odgovara potrebnoj duljini brušenja, morate pažljivo pomaknuti točak prema dijelu dok se ne pojavi iskra. U tom položaju trebate pustiti brojčanik i, bez pomicanja zamašnjaka za poprečni pomak, pomaknuti ga tako da broj podjela između nulte podjele na tijelu poprečnog mehanizma i nulte podjelke na brojčaniku odgovara polovici dodatak za promjer dijela. Nakon toga, nakon što ste učvrstili brojčanik, možete obraditi dio uključivanjem automatskog dodavanja, koje se isključuje graničnikom za poprečni pomak kada su nulti podjeli brojčanika i tijelo mehanizma za poprečni pomak poravnati. Dva ili tri podjele prije nulte pozicije, potrebno je provjeriti veličinu dijelova kako bi se spriječilo uklanjanje viška materijala i, ako je potrebno, izvršiti odgovarajuća podešavanja podešavanja. Prilikom brušenja do graničnika, potrebno je povremeno prilagoditi položaj kotača kako bi se kompenziralo njegovo trošenje.

Postavljanje strojeva s više krugova ima svoje karakteristike. Na sl. 104 prikazuje shematski dijagram ugradnje brusnih ploča na vreteno stroja s podešavanjem od šest krugova. Za svaki kotač treba koristiti samo set stezaljki i odstojnika s utisnutim serijskim brojevima. Stroj mora biti opremljen uređajem za podizanje, uzimajući u obzir da težina sklopljenog vretena i kotača doseže 1000-1500 kg.

Montaža skupa krugova provodi se sljedećim redoslijedom. Konusna rascjepkana prirubnica 2 postavljena je na rezervno vreteno 8 i pričvršćena vijcima 1 na osnovni prsten 8a vretena. Konusni prsten 5 postavljen je na konusnu rascjepnu prirubnicu, vanjski promjer ovog prstena je mjesto za postavljanje brusne ploče, a pričvršćen je na prirubnicu sa 2 vijka 9. Papirnata brtva 5 se stavlja na prsten 5 do zaustavlja se na kraju prirubnice 2. Zatim se postavlja brusna ploča 4, postavljajući njen kraj, na kojem se nalazi strelica koja pokazuje teški dio sa strane dijela 10. Zatim stavite drugu papirnatu brtvu 5 dok dodiruje kraj kruga 4, a tlačni prsten 10 na stožasti prsten 5, dok postavlja tlačnu prirubnicu 11 i pričvršćuje je vijcima 6 na prsten 5. Odstojni prsten 12 pričvršćen je vijcima 7 na steznu prirubnicu 11 Dijelovi 5a između konusnih steznih prstenova 5 i razdvojenih prirubnica 2 moraju biti montirani na takav način da prirubnica razdvojene stezne čahure 2 ispravno zahvata vreteno 8. Cijeli set krugova postavlja se navedenim redoslijedom i istovremeno vrijeme se moraju održavati dimenzije između krugova prema onima navedenim na crtežu.

Budući da balansiranje pokretnim utezima nije predviđeno na strojevima s višekružnim podešavanjem, ravnoteža sustava se postiže kada se montira na rezervno vreteno stroja pomicanjem teškog dijela svakog kruga u odnosu na prethodni za određeni kut ( Slika 105). Svaki krug uključen u komplet pažljivo je izbalansiran, a njegov teži dio jasno je označen strelicom pod kutom od 90° u odnosu na radno mjesto. Prilikom postavljanja stroja za brušenje s više krugova, ugradnja svakog sljedećeg kotača u odnosu na prethodni izvodi se sa strelicom - indikatorom njegovog teškog dijela - pomaknutom za 360/n stupnjeva, gdje je n broj uključenih kotača u prilagodbi. Ravnoteža krugova uključenih u komplet mora odgovarati prvoj klasi i točnije. Promjer montažne rupe za takve krugove mora biti obrađen s točnošću od 0,1 mm po plusu od nominalnog, neparalelnost krajeva je maksimalno 0,1 mm, tolerancija visine kruga je ±0,13 mm , vanjski promjer može imati odstupanje unutar 1 mm.

Za automatizirane strojeve s višekružnim podešavanjem, komplet alata je obavezan, a svi kotači uključeni u komplet moraju biti jednaki u reznoj sposobnosti i trajnosti. Za višekružno podešavanje, zbog automatskog i čestog dotjerivanja, koriste se kotačići smanjene tvrdoće koji imaju povećanu reznu sposobnost. Dakle, u tvornici automobila nazvanoj po. Likhachev, pri brušenju glavnih rukavaca radilica koriste se kotači s karakteristikama E9A40S2K5. Na strojevima starije izvedbe s ručnim obradom koriste se tvrđi CT2 kotači.

Najčešće tehnike regulacije pojedinih mehanizama strojeva

Podešavanje napetosti kružnih pogonskih remena. Ploča elektromotora pogona kotača pričvršćena je na vodilice stražnjeg dijela kućišta brusne glave s dvije matice. Za regulaciju zategnutosti remena potrebno je otpustiti dva vijka koji zatežu klinove i zajedno s elektromotorom pomaknuti ploču na željeni iznos. Kako biste spriječili oštećenje ležajeva vretena glavnog nosača, preuranjeno trošenje remena i vibracije, nemojte prečvrsto zatezati remen pogonskih kotača. Optimalna napetost je takva da se puno opterećenje prenosi bez proklizavanja remena.

Podešavanje napetosti pogonskih remena. Za zatezanje pogonskih remena s elektromotora na središnju remenicu, otvorite kućište glavnog nosača i pomoću posebnog ključa otpustite vijke koji pričvršćuju ploču elektromotora na kućište glavnog držača, zatim morate pomaknuti ploču s elektromotorom na željeni položaj i ponovno ga pričvrstite vijcima. Napetost remena u prijenosu od srednje remenice do prednje ploče vrši se pomoću ekscentra. Za podešavanje zategnutosti remena potrebno je otpustiti tri vijka prirubnice koja se nalazi na desnom krajnjem poklopcu držača glave i okretati prirubnicu dok se ne postigne potrebna napetost. Nakon podešavanja, prirubnica se mora ponovno učvrstiti u potrebnom položaju vijcima.

Podešavanje ležajeva vretena. Podešavanje ležajeva vrši se u tvornici i dizajnirano je da traje dugo vremena. Ako se tijekom rada otkrije da je loša kvaliteta brušenja posljedica ležajeva brusnog vretena, tada ih treba podesiti. Za podešavanje ležajeva vretena brusne glave potrebno je skinuti poklopac kućišta kotača i uređaj za balansiranje, zatim kotač s prirubnicama i kućište remenice glave. Prije početka podešavanja morate pripremiti poseban ključ za okretanje vretena, ključ za unutarnje šesterokutne vijke i odvijač. Ležajeve treba namjestiti u zagrijanom stanju nakon rada stroja 2-3 sata. Podešavanje se mora izvršiti brzo kako temperatura ležaja ne bi imala vremena pasti.

- zaustavite stroj i odvrnite čepove 1, 2 (Sl. 106) i sigurnosne vijke (a i b);

- zategnite vijke za podešavanje pomoću odvijača i istovremeno okrenite vreteno u smjeru njegove radne rotacije pomoću ključa postavljenog na maticu koja pričvršćuje remenicu na vreteno;

- zategnite međuvijke b, pažljivo ih dovodeći sve do vijaka za podešavanje c i otpuštajući ih za 3/4 kruga kako biste stvorili razmak između vijaka b i c;

- pažljivo (bez ometanja ugradnje vijaka b i c) zavrnite i čvrsto zategnite vijke a kako biste sigurno fiksirali položaj vijaka za podešavanje c;

- namjestite vijke 5, 6, 3 i 4 u skladu s gornjim uputama. Preporučljivo je čvrsto zategnuti vijke 1 i 2 kako biste sigurno učvrstili vreteno, pritišćući ga na donje obloge.

Nakon podešavanja potrebno je provjeriti hod vretena pomoću indikatora; dopušteni hod je 0,02 - 0,03 mm. Nakon podešavanja, vreteno glave za mljevenje treba se okretati u smjeru svoje radne rotacije bez puno napora, a hod vretena prema indikatoru ne smije prelaziti 0,03 mm.

Ispravno podešavanje ležajeva vretena brusne ploče na stroju ZB12 utvrđuje se na sljedeći način. S uklonjenim brusnim kotačem i remenicom, na kraj vretena mora se primijeniti sila od 5-8 kg. Indikatorska strelica, čiji vrh leži na vratu vretena, trebala bi pokazati odstupanje od prvobitnog položaja od 8-10 mikrona. Provjera se provodi na oba kraja vretena. Prilikom provjere potrebno je djelovati sile u tri radijalna smjera (paralelno sa steznim vijcima).

Podešavanje potisnog ležaja vretena glava za mljevenje. Ako se nakon duljeg rada stroja stvori povećani aksijalni zazor u potisnom ležaju glavnog vretena zbog istrošenosti brončanih potisnih prstenova, ovaj ležaj treba zategnuti.

Podešavanje se vremenski podudara s popravkom stroja i izvodi se sljedećim redoslijedom:

- ispustite ulje iz kućišta glave, odvrnite čep koji se nalazi ispod kućišta remenice;

- uklonite poklopac glave;

- uklonite nosač s osloncem za nadlakticu;

- uklonite držač pričvršćen vijkom na kućištu ležaja;

- zategnite polukružnu maticu potisnog ležaja tako da držač stane u sljedeći urez matice;

- učvrstite držač u kućištu ležaja.

Najčešći problemi s hidrauličkim sustavom i mjere za njihovo uklanjanje navedeni su u poglavlju. IV.

Prije rada trebate provjeriti ispravnost stroja, položaj upravljačkih ručica, pravilno postaviti i sigurno pričvrstiti graničnike za vožnju unazad. Također biste trebali provjeriti prisutnost ulja u spremnicima ležaja i glave za mljevenje. Uključivanje vretena glave za mljevenje bez ulja u ležajnoj komori (indikator ulja na poklopcu glave za mljevenje) nije dopušteno. Prije rada također se preporučuje provjeriti je li dio dobro pričvršćen u središtima.

Tijekom rada potrebno je pratiti rad ležajeva vretena brusne glave i njihovo podmazivanje. Pažljivo nanesite brusnu ploču na dio, izbjegavajući udarce. Nemojte mjeriti dio ručnim alatom dok se okreće i nemojte kočiti rotirajući dio rukama kako biste izbjegli ozbiljne ozljede.

Lurie G.B. Strojevi za brušenje i njihovo podešavanje. 1972. godine