Stranica 11 od 31

Poglavlje IV

ELEMENTARNI POJMOVI O TEORIJI REZANJA

§ 10. REZNI ELEMENTI U GLODANJU

Tijekom procesa glodanja, zubi glodala, dok se okreću, uzastopce, jedan za drugim, urezuju se u obradak koji napreduje i uklanjaju strugotine, vršeći rezanje. Rezni elementi kod glodanja su širina glodanja, dubina glodanja, brzina rezanja i posmak.Širina i dubina glodanja

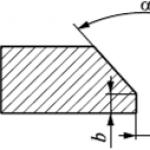

Širina glodanja Nazivaju širinu obrađene površine u milimetrima (slika 52). Širina glodanja je označena sa B. Dubina rezanja pri glodanju, odn dubina glodanja, ili često dubina rezanog sloja, je debljina (u milimetrima) metalnog sloja uklonjenog s površine obratka pomoću rezača u jednom prolazu, kao što je prikazano na sl. 52. Dubina glodanja označava se s t. Dubina glodanja mjeri se kao razmak između obrađene i obrađene površine. Cijeli sloj metala koji se mora ukloniti tijekom glodanja naziva se, kao što je gore spomenuto, dodatak za strojnu obradu. Dubina glodanja ovisi o dodacima obrade i snazi stroja. Ako je dopuštenje veliko, obrada se provodi u nekoliko prijelaza. U ovom slučaju, posljednji prijelaz se provodi s malom dubinom rezanja kako bi se dobila čišća površina obrade. Taj se prijelaz naziva završno glodanje, za razliku od grube obrade ili prethodnog glodanja, koje se izvodi s većom dubinom glodanja. S malim dodatkom za obradu, glodanje se obično izvodi u jednom prolazu. Na sl. 53 prikazuje širinu B i dubinu glodanja t pri obradi s glavnim tipovima rezača.

Na sl. 53 prikazuje širinu B i dubinu glodanja t pri obradi s glavnim tipovima rezača. Brzina rezanja

Glavno kretanje tijekom glodanja je rotacija glodala. Tijekom procesa glodanja, rezač se okreće određenim brojem okretaja, koji se postavlja prilikom postavljanja stroja; međutim, za karakterizaciju rotacije rezača ne uzima se broj njegovih okretaja, već tzv. brzina rezanja. Brzina rezanja kod glodanja nazivaju put koji najudaljenije točke rezne oštrice zuba glodala prijeđu u jednoj minuti. Brzina rezanja je označena sa υ. Označimo promjer glodala sa D i pretpostavimo da rezač napravi jedan okretaj u minuti. U tom će slučaju oštrica zuba rezača prijeći udaljenost u minuti koja je jednaka opsegu promjera D mm, tj. π D milimetara. U stvarnosti, rezač napravi više od jednog okretaja u minuti. Pretpostavimo da rezač to radi n okretaja u minuti, tada će oštrica svakog zuba rezača prijeći put jednak π u jednoj minuti Dn mm. Stoga je brzina rezanja pri glodanju jednaka π Dn mm/min. Obično se brzina rezanja tijekom glodanja izražava u metrima u minuti, što zahtijeva rezultirajući izraz za brzinu u mm/min podijeliti s 1000. Tada će formula za brzinu rezanja tijekom glodanja imati oblik: Za određivanje broja okretaja vretena pri određenoj brzini rezanja i odabranom promjeru rezača, možete koristiti grafikone. Na grafikonu na Sl. 54 prikazuje dostupne brzine vretena konzolnih glodalica druge i treće veličine (6M82, 6M82G i 6M12P, 6M83, 6M83G i 6M13P), prikazane u obliku zraka, zbog čega se takvi grafikoni nazivaju dijagrami zraka. Vodoravna os prikazuje promjere rezača u mm, a duž okomite osi - brzina rezanja u m/min. Korištenje grafikona ilustrirano je sljedećim primjerima. Primjer 4. Odredite broj okretaja vretena konzolne glodalice 6M82G pri obradi čelika cilindričnim rezačem od brzoreznog čelika promjera 63 mm, ako je brzina rezanja postavljena na υ = 27 m/min. Prema grafikonu na Sl. 54 od točke koja odgovara brzini rezanja 27 m/min, nacrtajte vodoravnu crtu dok se ne presiječe s okomitom linijom povučenom iz točke koja odgovara promjeru rezača 63 mm n= 125 i n= 160. Prihvaćamo manji broj okretaja n = 125 broj okretaja u minuti. Primjer 5. Odredite broj okretaja vretena konzolne glodalice 6M13P pri obradi lijevanog željeza čeonim glodalom promjera 160 mm opremljen karbidom, ako je brzina rezanja postavljena na υ = 90 m/min. Prema grafikonu na Sl. 54 od točke koja odgovara brzini rezanja 90 m/min, nacrtajte vodoravnu crtu sve dok se ne presječe s okomitom linijom povučenom iz točke koja odgovara promjeru rezača od 160 mm. Potrebna brzina vretena nalazi se između n= 160 i n= 200. Prihvaćamo manji broj okretaja n = 160 broj okretaja u minuti. Nije teško sami nacrtati takav dijagram zraka za stroj drugog modela i veličine. Korištenje dijagrama zraka pojednostavljuje odabir brzine vretena stroja i omogućuje izbjegavanje uporabe formule (2a).

Za određivanje broja okretaja vretena pri određenoj brzini rezanja i odabranom promjeru rezača, možete koristiti grafikone. Na grafikonu na Sl. 54 prikazuje dostupne brzine vretena konzolnih glodalica druge i treće veličine (6M82, 6M82G i 6M12P, 6M83, 6M83G i 6M13P), prikazane u obliku zraka, zbog čega se takvi grafikoni nazivaju dijagrami zraka. Vodoravna os prikazuje promjere rezača u mm, a duž okomite osi - brzina rezanja u m/min. Korištenje grafikona ilustrirano je sljedećim primjerima. Primjer 4. Odredite broj okretaja vretena konzolne glodalice 6M82G pri obradi čelika cilindričnim rezačem od brzoreznog čelika promjera 63 mm, ako je brzina rezanja postavljena na υ = 27 m/min. Prema grafikonu na Sl. 54 od točke koja odgovara brzini rezanja 27 m/min, nacrtajte vodoravnu crtu dok se ne presiječe s okomitom linijom povučenom iz točke koja odgovara promjeru rezača 63 mm n= 125 i n= 160. Prihvaćamo manji broj okretaja n = 125 broj okretaja u minuti. Primjer 5. Odredite broj okretaja vretena konzolne glodalice 6M13P pri obradi lijevanog željeza čeonim glodalom promjera 160 mm opremljen karbidom, ako je brzina rezanja postavljena na υ = 90 m/min. Prema grafikonu na Sl. 54 od točke koja odgovara brzini rezanja 90 m/min, nacrtajte vodoravnu crtu sve dok se ne presječe s okomitom linijom povučenom iz točke koja odgovara promjeru rezača od 160 mm. Potrebna brzina vretena nalazi se između n= 160 i n= 200. Prihvaćamo manji broj okretaja n = 160 broj okretaja u minuti. Nije teško sami nacrtati takav dijagram zraka za stroj drugog modela i veličine. Korištenje dijagrama zraka pojednostavljuje odabir brzine vretena stroja i omogućuje izbjegavanje uporabe formule (2a). Inings

Kretanje posmaka tijekom glodanja izvodi se ručno ili strojnim mehanizmom. Može se izvesti pomicanjem stola stroja u uzdužnom smjeru, pomicanjem klizača u poprečnom smjeru i pomicanjem konzole u okomitom smjeru. U ne-konzolnim vertikalnim glodalicama, poprečni stol ima uzdužna i poprečna kretanja, a glava vretena prima vertikalno kretanje. Pri radu na uzdužnim glodalicama stol ima uzdužno, a glave vretena poprečno i okomito. Pri radu na okruglom rotacijskom stolu na vertikalnim glodalicama, na rotacijskim i bubanjskim glodalicama, stol se dovodi kružno. Kod glodanja postoje: hraniti za jednu minutu- kretanje stola u milimetrima po 1 minuti; označen sa s a izražava se u mm/min; posmak po okretaju rezača- pomicanje stola u milimetrima po punom okretaju rezača; označen sa s 0 a izražava se u mm/okretaj; posmak po zubu rezača- pomicanje stola u milimetrima za vrijeme dok se rezač okrene za dio okretaja koji odgovara udaljenosti od jednog zuba do drugog (jedan korak); označen sa s zy6 a izražava se u mm/zub. Često se označava posmak po zubu rezača s z. U praksi se koriste sve tri vrijednosti krme. Oni su međusobno povezani jednostavnim ovisnostima: (4)Pojam načina rezanja pri glodanju

Brzinu rezanja, posmak, dubinu i širinu rezanja glodač ne može proizvoljno birati po vlastitom nahođenju, jer to može uzrokovati prerano otupljenje glodala, preopterećenje pa čak i lomove pojedinih dijelova stroja, nečistu površinu obrade itd. gornji rezni elementi su u bliskoj ovisnosti jedan o drugom. Na primjer, s povećanjem brzine rezanja potrebno je smanjiti posmak po zubu i smanjiti dubinu rezanja, glodanje s velikom širinom rezanja zahtijeva smanjenje brzine rezanja i posmaka, glodanje s velikom dubinom rezanja (grubo ) provodi se manjom brzinom rezanja od dorade, itd. d. Osim toga, svrha brzine rezanja ovisi o materijalu rezača i materijalu izratka. Rezač izrađen od brzoreznog čelika, kao što već znamo, omogućuje veće brzine rezanja od onog izrađenog od ugljičnog čelika; zauzvrat, brzina rezanja za karbidni rezač može biti 4-5 puta veća nego za brzi rezač. Lake legure mogu se glodati znatno većim brzinama rezanja od lijevanog željeza. Što je čelični obradak tvrđi (čvršći), to bi trebala biti niža brzina rezanja. Kombinacija svih navedenih elemenata (brzina rezanja, posmak, dubina i širina glodanja) u pravilnoj međusobnoj kombinaciji čini način rezanja tijekom glodanja, odnosno, ukratko, način glodanja. Znanost o rezanju metala uspostavila je racionalne brzine rezanja i posmaka pri zadanoj dubini rezanja i širini glodanja pri obradi raznih metala i legura za ugljične, brze i karbidne rezače, stoga je dodjela načina glodanja napravljena na znanstvenoj osnovi. osnovi prema odgovarajućim tablicama, tzv. standardima načina rezanja.Jedan od načina obrade materijala je glodanje. Koristi se za obradu metalnih i nemetalnih izradaka. Radni proces se kontrolira pomoću načina rezanja.

Suština procesa

Glodanje se provodi u svrhu duboke grube i završne obrade, oblikovanja određenog profila površine (žljebovi, utori), rezanja zuba na zupčanicima, podešavanja oblika i umjetničkog tokarenja uzoraka i natpisa.

Radni alat - rezač - čini glavno rotacijsko kretanje. Pomoćni je pomak izratka prema naprijed u odnosu na njegov hod. Ovaj proces je isprekidan. Njegova najvažnija karakteristika, koja ga razlikuje od tokarenja i bušenja, je činjenica da svaki zub radi zasebno. U tom smislu, karakterizira ga prisutnost udarnih opterećenja. Njihov utjecaj moguće je smanjiti racionalnom procjenom situacije i odabirom režima.

Osnovni pojmovi o radu glodalica

Ovisno o načinu postavljanja vretena i pričvršćivanju rezača u njemu, o vrstama izvedenih radnji i metodama upravljanja, razlikuju se glavne vrste opreme za glodanje:

- vodoravno;

- okomito;

- univerzalni;

- CNC glodalice.

Glavne komponente vertikalne glodalice:

- Okvir u kojem se nalazi mjenjač koji regulira rotaciju okomito postavljenog vretena i glodala postavljenog na njemu.

- Stol koji uključuje konzolu s poprečnim klizačima za pričvršćivanje i pomicanje izratka i kutiju za pomicanje koja regulira pomake pomicanja.

Kod horizontalnih glodalica alat je fiksiran horizontalno. A univerzalni imaju nekoliko varijanti.

Postoji univerzalna vodoravna oprema, koju karakterizira prisutnost reverzibilnog stola i time proširuje raspon mogućih radova. Osim toga, postoji široko univerzalni, koji u svojoj strukturi ima oba vretena i omogućuje sve vrste glodanja.

CNC strojevi odlikuju se prisutnošću softvera i računalne kontrole. Namijenjeni su za umjetničku obradu praznina, uključujući i 3D format.

Klasifikacija rezača

Glodalice su naprave za rezanje. Glavni fizički parametri po kojima se procjenjuju: visina, promjer, vrijednosti skošenja i reljefa, obodni nagib. Postoji veliki broj njih, raspoređenih prema različitim karakteristikama:

- prema vrsti površina koje se obrađuju (za drvo, plastiku, čelik, obojene metale itd.);

- u smjeru vrtnje - desno i lijevo;

- ovisno o značajkama dizajna - čvrsti, lemljeni, sklopivi (imaju umetnute noževe), zavareni;

- oblik: konusni, cilindrični, disk;

- Ovisno o uvjetima rada i zahtjevima za rezni dio, mogu biti izrađeni od različitih materijala. Tu spadaju: ugljični alat i brzorezni čelik (legirani, s visokim udjelom volframa), tvrda legura (snažna - za grubu obradu, otporna na habanje - za završnu obradu). Uobičajene opcije su kada je tijelo izrađeno od ugljičnog ili brzoreznog čelika, a noževi su umetnuti od karbida;

- ovisno o namjeni: cilindrični, krajnji, završni, s prorezima, odrezani, oblikovani.

Najinformativnije značajke: vrhunski materijal i svrha.

Vrste rezača za ravne površine

Za uklanjanje slojeva materijala na vodoravnim, okomitim ili nagnutim ravninama koriste se cilindrična i čeona glodala.

Prva vrsta alata može biti čvrsta ili s pričvršćenim noževima. Veliki čvrsti nastavci za glodanje dizajnirani su za grubu obradu, a mali za završnu obradu. Uložni noževi za sklopive rezne glave mogu biti izrađeni od brzoreznog čelika ili opremljeni karbidnim umetcima. Rezači od tvrdog metala imaju bolje performanse od onih izrađenih od legiranog čelika.

Krajnji se koristi za izdužene ravnine, njegovi su zubi raspoređeni na krajnjoj površini. Za široke površine koriste se veliki sklopivi. Usput, za uklanjanje strugotina iz vatrostalnih metala koje je teško obraditi, potrebno je imati karbidne noževe. Za korištenje ovih skupina uređaja za mljevenje potrebna je značajna širina i duljina proizvoda.

Vrste alata za umjetničko glodanje

Da biste materijalu dali određeni profil, nanijeli uzorak i oblikovali uske udubine, koriste se nastavci za glodanje na krajevima i diskovima.

Kraj ili zajednički za rezanje utora, uskih i zakrivljenih ravnina. Svi su puni ili zavareni, rezni dio izrađen je od brzoreznog legiranog čelika, karbid se može zavarivati, a tijelo je izrađeno od ugljičnog čelika. Postoje niski start (1-3 spirale) i multi-start (4 ili više). Koristi se za CNC strojeve.

Rezač s diskom također je rezač utora. Primjenjiv je za žljebove, žljebove, rezne zube na zupčanicima.

Umjetničko glodanje izvodi se na drvu, metalu, PVC-u.

Vrste glodala za obradu rubova

Uklanjanje strugotine iz uglova, davanje racionalnog oblika, modeliranje, dijeljenje obratka na dijelove može se obaviti pomoću spline, kutnih i oblikovanih dodataka za glodanje:

- Rezanje i spline imaju istu namjenu kao i disk, ali se češće koriste za izradu rezova i odvajanje viška dijelova materijala.

- Kutak je neophodan za rubove dijelova i uglova. Postoje jednokutni (samo jedan rezni dio) i dvokutni (obje konusne površine su rezne).

- Oblikovani se koristi za složene strukture. Može biti polukružna ili konkavna. Često se koristi za rezanje profila slavina, upuštača,

Za gotovo sve tipove moguća je čvrsta čelična konstrukcija ili preklopna s umetnutim karbidnim noževima. Rezači od tvrdog metala imaju kvalitativno veću izvedbu i trajanje za alat u cjelini.

Podjela vrsta glodanja

Postoji nekoliko kriterija klasifikacije prema kojima se dijele vrste mljevenja:

- prema načinu postavljanja vretena i rezača, vodoravno i okomito;

- u smjeru vožnje, nadolazeći i mimoilazeći;

- ovisno o alatu koji se koristi, cilindrični, krajnji, oblikovani, završni.

Cilindrična obrada primjenjiva je na horizontalne ravnine i izvodi se pomoću odgovarajućih rezača na horizontalnim strojevima.

Završna obrada osigurava oblikovanje potrebnog profila za zakrivljene utore, svrdla i uređaje.

Oblikovana obrada provodi se za površine složene konfiguracije: uglovi, rubovi, utori, rezni zubi za zupčanike.

Bez obzira na vrstu obavljenog posla i obrađene materijale, rezultat bi trebao biti karakteriziran visoko glatkim završnim slojem, odsutnošću ureza i preciznom završnom obradom. Kako bi se dobila čista obrađena površina, važno je kontrolirati brzine posmaka izratka u odnosu na alat.

Gore i dolje glodanje

Kada se izvodi protuglodanje metala, obradak se dovodi prema rotacijskim pokretima mlaznice. U tom slučaju, zubi se postupno urezuju u metal koji se obrađuje, opterećenje se povećava u izravnom razmjeru i ravnomjerno. Međutim, prije nego što se zub zareže u dio, on klizi neko vrijeme, stvarajući otvrdnuće. Ova pojava ubrzava izlazak rezača iz radnog stanja. Koristi se za grubo brušenje.

Prilikom izvođenja nizvodnog tipa, obradak se dovodi duž rotacijskih kretanja alata. Udar zuba ispod velikih zuba je 10% manji nego kod kontra glodanja. Izvodi se tijekom dorade dijelova.

Osnovni koncept rada glodanja na CNC strojevima

Karakterizira ih visok stupanj automatizacije, točnost tijeka rada i visoka produktivnost. Glodanje na CNC stroju najčešće se izvodi čeonim ili čeonim glodalicama.

Potonji se najviše koriste. U ovom slučaju, ovisno o materijalu koji se obrađuje, odgovarajućoj vrsti strugotine za oblikovanje i specificiranim programskim parametrima, koriste se različita čeona glodala. Klasificiraju se prema broju spiralnih ulaza, koji osiguravaju prisutnost reznih rubova i žljebovito uklanjanje strugotine.

Preporučljivo je glodati materijale sa širokim strugotinama pomoću alata s malim brojem prolaza. Za tvrde metale s karakterističnim strugotinama loma potrebno je odabrati glodalice s velikim brojem spirala.

Korištenje rezača za CNC strojeve

Rezači s niskim navojem za CNC mogu imati od jedne do tri oštrice. Koriste se za drvo, plastiku, kompozite i meke, savitljive metale koji zahtijevaju brzo uklanjanje širokih strugotina. Koriste se za grubu obradu izradaka koji nemaju visoke zahtjeve. Ovaj alat karakterizira niska produktivnost i niska krutost.

Za umjetničko glodanje aluminija koriste se jednoprolazni strojevi.

Dvosmjerni i trosmjerni krajevi naširoko se koriste. Omogućuju veće vrijednosti krutosti, visokokvalitetno uklanjanje strugotine i omogućuju vam rad s metalima srednje tvrdoće (na primjer, čelik).

Multi-start CNC rezači imaju više od 4 rezne oštrice. Koristi se za metale srednje i visoke tvrdoće, koji se odlikuju malim strugotinama i visokom otpornošću. Karakterizira ih značajna produktivnost, relevantni su za završnu i polu-završnu obradu i nisu namijenjeni za rad s mekim materijalima.

Da biste pravilno odabrali alat za CNC strojeve, važno je uzeti u obzir način rezanja tijekom glodanja, kao i sve karakteristike obrađene površine.

Načini rezanja

Za osiguranje potrebne kvalitete mljevenog sloja važno je pravilno odrediti i održavati potrebne tehničke parametre. Glavni pokazatelji koji opisuju i reguliraju proces mljevenja su načini rada.

Proračuni mljevenja izrađuju se uzimajući u obzir glavne elemente:

- Dubina (t, mm) - debljina metalne kuglice, koja se uklanja u jednom radnom udaru. Odabire se uzimajući u obzir dodatak za obradu. Grubi radovi se izvode u jednom prolazu. Ako je dopuštenje veće od 5 mm, tada se glodanje provodi u nekoliko prolaza, ostavljajući oko 1 mm za posljednji.

- Širina (B, mm) - širina obrađene površine u smjeru okomitom na kretanje posmaka.

- Posmak (S) je duljina kretanja izratka u odnosu na os alata.

Postoji nekoliko međusobno povezanih koncepata:

- Posmak po zubu (S z, mm/zub) - promjena položaja dijela kada se rezač okreće na udaljenosti od jednog radnog zuba do drugog.

- Posmak po okretaju (S rev, mm/rev) - kretanje strukture s jednim punim okretajem nastavka za glodanje.

- Posmak po minuti (S min, mm/min) važan je način rezanja pri glodanju.

Njihov odnos se utvrđuje matematički:

S min =S rev *n= S z *z*n,

Gdje z- broj zuba;

n- brzina rotacije vretena, min -1.

Na brzinu posmaka također utječu fizikalna i tehnološka svojstva površine koja se obrađuje, čvrstoća alata i karakteristike rada mehanizma za pomak.

Proračun brzine rezanja

Stupanj brze rotacije vretena uzet je kao nominalni proračunski parametar. Stvarna brzina V, m/min ovisi o promjeru glodala i frekvenciji njegovih rotacijskih kretanja:

Brzina rotacije alata za glodanje određena je:

n=(1000*V)/(π*D)

Imajući informacije o minutnom posmaku, možete odrediti potrebno vrijeme za radni komad duljine L:

Važno je izračunati uvjete rezanja tijekom glodanja i postaviti ih prije postavljanja stroja. Određivanjem racionalnih zadanih parametara, uzimajući u obzir karakteristike alata i materijala dijela, osigurava se visoka produktivnost rada.

Nemoguće je savršeno odabrati način rezanja prilikom glodanja, ali možete se voditi osnovnim načelima:

- Poželjno je da promjer glodala odgovara dubini obrade. Ovo će osigurati da se površina očisti u jednom prolazu. Glavni faktor ovdje je materijal. Za one koji su premekani, ovaj princip ne vrijedi - postoji rizik od uklanjanja čipsa koji je deblji nego što je potrebno.

- Udarni procesi i vibracije su neizbježni. S tim u vezi, povećanje vrijednosti napajanja dovodi do smanjenja brzine. Optimalno je započeti s posmakom po zubu od 0,15 mm po zubu, te ga prilagođavati tijekom procesa.

- Brzina rotacije alata ne smije biti najveća moguća. U protivnom postoji opasnost od smanjene brzine rezanja. Njegovo povećanje je moguće s povećanjem promjera rezača.

- Povećanje duljine radnog dijela rezača i preferiranje velikog broja zuba smanjuju produktivnost i kvalitetu obrade.

- Približne vrijednosti brzine za različite materijale:

- aluminij - 200-400 m / min;

- bronca - 90-150 m / min;

- nehrđajući čelik - 50-100 m / min;

- plastike - 100-200 m / min.

Bolje je započeti s prosječnom brzinom i smanjivati je ili povećavati dok idete.

Važno je odrediti način rezanja tijekom glodanja ne samo matematički ili pomoću posebnih tablica. Da biste pravilno odabrali i postavili optimalne parametre za stroj i željeni alat, potrebno je upravljati nekim značajkama i osobnim iskustvom.

Glodanje se koristi za obradu ravnina, izbočina, žljebova, rezanje izradaka itd. Sustav za rezanje metala uključuje glodalicu, rezač i uređaj za držanje izratka (na primjer, škripac). Tijekom rada, alat fiksiran u vretenu se okreće, a obradak montiran na stolu glodalice pomiče se u bilo kojem od tri smjera. Tehnološke mogućnosti glodanja - postizanje točnosti kvalitete 7...12 i hrapavost obrađene površine Ra ³ 1,6 mikrona.

Glodalo je alat s više oštrica za obradu s rotacijskim glavnim reznim kretanjem bez mogućnosti promjene polumjera putanje ovog kretanja i s najmanje jednim posmakom, čiji se smjer ne podudara s osi rotacije. (GOST 25751-83).

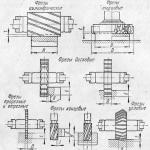

Glodala su jedan od najčešće korištenih alata u obradi metala, a glodala dolaze u velikom izboru vrsta i dizajna. Slika 17 prikazuje primjere obrade cilindričnog a), kraja b), kraja c), trostranog diska d), jednokutnog diska e), dvostranog diska f), oblikovanog diska g), za obradu utora u obliku slova T. s rezačima. Za sve skice, smjer pomaka je okomit na ravninu crtanja.

Cilindrično glodanje koristi se za obradu ravnina. Tehnološke mogućnosti - postizanje 12. kvalitete točnosti i hrapavosti obrađene površine Ra 6,3-12,5 mikrona. Cilindrično glodalo (slika 18) može se izraditi s ravnim ili zavojnim zubima. Spiralni zupci poboljšavaju ujednačenost procesa mljevenja, smanjujući udarna opterećenja. Svaki zub rezača nosi jedan rezni rub K, nastao kao rezultat sjecišta stražnje A a i prednje A g površine. Cilindrični rezač je alat za pričvršćivanje, njegov spojni dio je rupa s utorom za klin za prijenos momenta s vretena stroja.

Tijekom rada (slika 19) rezač se nalazi na trnu koji je s obje strane pričvršćen na stroj. Rezač izvodi glavno rotacijsko kretanje rezanja; obradak se pomiče okomito na os rotacije (kretanje posmaka), postavljen na stol stroja. U tehnološkim obradnim karticama navedeni su brzina vrtnje vretena n, posmak po zubu S Z, minutni posmak S M, dubina rezanja t i širina glodanja B. Fizički parametri načina rezanja određuju se kako slijedi:

Brzina rezanja V izračunava se na isti način kao i kod obrade aksijalnim alatom. Figura koju oblikuje kontura zuba tijekom jednog ciklusa glavnog kretanja (1 / Z broj okretaja) ima složen oblik segmenta. U izračunima presjeka, širina b se pretpostavlja da je jednaka širini glodanja B (t = B). Debljina reza a nije konstantna vrijednost, maksimalna debljina

U izračunima, prosječna debljina reza a CP određena je na polovici kontaktnog kuta d.

Ovisno o smjeru kretanja obratka, razlikuje se glodanje prema gore i dolje. Ako se smjerovi vektora brzine rezanja V i posmaka S podudaraju, glodanje se naziva donje glodanje, a u suprotnim smjerovima (slika 15) – kontra glodanje.

Trenutno se cilindrično glodanje praktički ne koristi u proizvodnji za dobivanje ravnina zbog niske produktivnosti i čistoće površine. Međutim, cilindrični glodala se često koriste u setovima (više glodala različitih promjera na jednoj osovini) za istovremenu obradu stepenastih površina.

Čeono glodanje je glavna metoda obrade ravnina. Tehnološke mogućnosti - postizanje 7. kvalitete točnosti i hrapavosti obrađene površine Ra 6,3-1,6 mikrona. Čelno glodalo (slika 20) je tijelo koje na kraju nosi rezne elemente (zube, noževe). Ovaj dizajn omogućuje upotrebu rezača velikog promjera sa značajnim brojem zuba, što povećava produktivnost obrade u usporedbi s cilindričnim glodanjem, budući da je u svakom trenutku veliki broj radnih reznih elemenata u kontaktu s izratkom. Krajnje glodalo je alat za pričvršćivanje; tijekom rada je pričvršćen na trn, konzolno stegnut u vretenu stroja. Montaža na trn se izvodi duž cilindričnog otvora i gornjeg kraja tijela. Za prijenos zakretnog momenta predviđen je aksijalni ili krajnji ključ.

Po konstrukciji se svaki zub glodala može smatrati glodalom za vanjsko uzdužno tokarenje (slika 6). Jedina razlika je u dizajnu pričvrsnog i spojnog dijela koji osigurava krutu vezu s tijelom rezača.

Tijekom procesa glodanja (slika 21), alat izvodi glavno rotacijsko kretanje rezanja, radni komad, montiran na stol stroja, izvodi linearno pomicanje posmaka u ravnini okomitoj na os rotacije. U karticama tehnološke obrade navedeni su brzina vrtnje vretena n, posmak po zubu S Z, minutni posmak S M, dubina rezanja t i širina glodanja B.

Parametri načina rezanja određuju se na sljedeći način:

Brzina rezanja V izračunava se na isti način kao i kod obrade aksijalnim alatom. Figura koju oblikuje kontura zuba tijekom jednog ciklusa glavnog kretanja (1 / Z broj okretaja) ima oblik segmenta. U izračunima presjeka, širina b = t / sin j. Debljina a je promjenjiva vrijednost, maksimalna vrijednost a MAX = S Z sin j.

Krajnje glodalo(Sl. 22) namijenjen je za obradu rubova, utora i konturnih područja dijela. Radni dio glodala čine spiralni zubi odvojeni žljebovima za strugotinu. Svaki zub se sastoji od prednje glavne A g stražnje plohe A a na periferiji i pomoćne stražnje plohe A a 1 na kraju. Glavni rezni rub K je spiralan, pomoćni rezni rub K 1 je ravan. Spojni dio čeonih glodala je stožasti ili cilindrični dršak.

| A max |

| A max |

razlikovati brojač glodanje prilikom dodavanja obratka prema rotaciji rezača (Sl. 84, V) I usputan kada se smjerovi vrtnje rezača i posmaka podudaraju (Sl. 84, G).

Kod kontra glodanja, zub se postupno urezuje u metal,

a opterećenje raste od nule do maksimalne vrijednosti. Ova metoda se koristi kod grube obrade dijelova koji imaju tvrdu površinsku koru, budući da zub radi ispod kore. U tom slučaju sile rezanja nastoje otrgnuti obradak od površine stola, što kod velikih presjeka strugotine dovodi do vibracija i pogoršanja kvalitete obrade.

Tijekom glodanja zub glodala se odmah maksimalno opterećuje, izradak se pritišće na površinu stola, čime se postiže veća kvaliteta obrađene površine i povećava trajnost reznog alata.

Glavni rad koji se obavlja na glodalicama je

I alat koji se koristi

Horizontalne ravnine obrađeni cilindričnim rezačima (sl. 85, A) na horizontalnim glodalicama ili s čeonim glodalicama (Sl. 85, b, V) na vertikalnim i uzdužnim glodalicama.

Vertikalne ravnine obrađuje se na horizontalnim glodalicama s čeonim ili diskastim glodalima, na uzdužnim glodalicama s čeonim glodalicama i na okomitim glodalicama s čeonim glodalicama (Sl. 85, V, G, d).

Nagnute ravnine I skošenja obrađen na horizontalnim glodalicama s kutnim rezačima (sl. 85, e) ili na vertikalnim glodalicama s rotirajućom glavom - čeono lice (Sl. 85, i). U tom slučaju, glava vretena s rezačem koji je fiksiran u njemu se okreće na željeni kut.

Pravokutni utori I izbočine glodani diskastim rezačima na horizontalnim glodalicama ili krajnjim rezačima na okomitim glodalicama (Sl. 85, h, I).

T-utori i tip "lastin rep" glodano na vertikalnoj glodalici u dva prolaza. Prethodno se cilindričnim čeonim glodalom izreže pravokutni utor, a zatim se utor konačno obradi glodalom odgovarajućeg profila (sl. 85, Do, l).

| a B C D E |

| U |

| U |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V |

| V a |

| S |

| S |

| S |

| U |

| e f h i |

| p r s |

| 1 |

| 2 |

| 3 |

| 4 |

Otvoreni utori za ključeve obrađeni na horizontalnim glodalicama s diskastim rezačima (Sl. 85, O), A zatvoreno -

na vertikalnim glodalicama s krajem (Sl. 85, m) ili posebnim rezačima ključeva.

Oblikovane površine obrađene oblikovanim glodalima odgovarajućeg profila (sl. 85, P, R), uglavnom na horizontalnim glodalicama, a složene prostorno oblikovane površine - na specijalnim fotokopirnim glodalicama. Složene površine, koje su kombinacije vodoravnih, okomitih i nagnutih ravnina, a ponekad i zakrivljenih površina, često se glodaju setom glodala 1 , 2 , 3 , 4 na horizontalnim i uzdužnim glodalicama (Sl. 85, S).

Glodalice

Postoje mnoge vrste glodalica: 1) konzolne glodalice; 2) uzdužno glodanje; 3) strojevi za kontinuirano mljevenje; 4) ključno glodanje; 5) glodanje navoja; 6) kopirno glodanje; 7) posebni itd.

Konzolne glodalice imaju stol na koji je ugrađeno učvršćenje s izratkom postavljenim na konzolnu gredu (konzolu). Konzola se može pomicati duž okomitih vodilica okvira. Ovi strojevi mogu obavljati razne radove glodanja.

Konzolne glodalice dijele se na horizontalne, univerzalne, vertikalne i univerzalne. Kod vodoravne glodalice, os vretena je horizontalna, tako da se na nju mogu montirati samo diskovi ili cilindrični glodala.

Vertikalna glodalica je dizajniran slično horizontalnoj glodalici, ali mu je os vretena postavljena okomito. Glodanje na ovim strojevima izvodi se čeonim i čeonim glodalicama.

Laboratorijski rad br.5

Glodalice, njihova kinematika i vrste radova koje obavljaju

Cilj rada– proučavanje strukture, namjene i kinematike horizontalnih i vertikalnih glodalica, te vrsta, izvedbe i namjene glodala.

Glodanje je jedna od visokoučinkovitih i raširenih metoda obrade izradaka rezanjem. Obrada se vrši alatima s više oštrica - rezačima. Značajka glodanja je isprekidanost procesa rezanja - svaki zub rezača "radi", tj. je na reznom luku samo za neki dio revolucije. Ostatak vremena zub ne dodiruje obradak, što doprinosi njegovom učinkovitom hlađenju.

Glodalice su uglavnom dizajnirane za obradu različito usmjerenih ravnih površina, žljebova, utora, izbočina, kao i oblikovanih površina, uključujući rezanje vanjskih zuba i klinova. Zbog raznolikosti operacija glodanja postoje različite vrste strojeva koji se dijele na strojeve opće i posebne namjene. U strojeve opće namjene spadaju horizontalne glodalice kod kojih je os vretena horizontalna i vertikalne glodalice kod kojih je os vretena okomita. U ovu skupinu spadaju i univerzalne glodalice, kod kojih se može mijenjati položaj osi vretena. Na bilo kojem od strojeva za glodanje opće namjene možete obavljati različite vrste radova koristeći različite rezače i pribor. U specijalne strojeve ubrajaju se strojevi uže namjene: glodanje s klinovima, žljebovima, glodanje navoja, glodanje zupčanika, kopirno glodanje i dr. Na posebnom stroju možete izvršiti bilo koju operaciju s većom produktivnošću i točnošću nego na strojevima opće namjene.

Na sl. 1 prikazuje opći pogled na horizontalnu glodalicu, Sl. 1 – opći pogled na vertikalnu glodalicu.

Riža. 1 Horizontalna glodalica

Riža. 2 Vertikalna glodalica

Kod glodanja glavno radno kretanje je rotacija glodala, a posmak je najčešće translatorno kretanje izratka postavljenog na stol stroja. Na strojevima opće namjene moguće su tri vrste posmaka: uzdužni, poprečni i okomiti.

Načini rezanja za glodanje su sljedeći parametri.

Brzina rezanja.

, m/min,

, m/min,

gdje je D f, mm – promjer rezača,

n, rpm – brzina vrtnje vretena.

Dubina rezanja t, mm – debljina metalnog sloja koji je sjekao glodalo u jednom prolazu.

Posmak – kretanje obratka u jedinici vremena. Kod glodanja postoje tri vrste posmaka - minutni (s m, mm/min), po jednom okretaju glodala (s o, mm/okret), po jednom zubu glodala (s z, mm/zub). Ove vrste feedova međusobno su povezane sljedećim odnosom.

, mm/okretaj,

, mm/okretaj,

gdje je z broj zubaca rezača.

Širina glodanja B, mm – širina površine koja se obrađuje u jednom prolazu, mjerena u smjeru okomitom na os glodala (kod vertikalnih glodalica) ili u smjeru paralelnom s osi glodala (kod horizontalnih glodalica).

Prilikom glodanja koriste se različite vrste rezača, glavni su prikazani na sl. 3.

Riža. 3 rezača

Pri radu s cilindričnim, diskastim, kutnim, oblikovanim i reznim rezačima razlikuju se dvije vrste glodanja - uzbrdo i nizbrdo (slika 4).

Kod glodanja prema gore, smjerovi vrtnje glodala i posmaka izratka su suprotni jedan od drugog. U ovom slučaju, debljina strugotine raste od nule u trenutku kada zub uđe u luk rezanja do maksimalne vrijednosti u trenutku kada zub napusti luk rezanja (zub rezača reže metal "ispod kore"). Budući da je sila rezanja izravno proporcionalna debljini strugotine, opterećenje zuba rezača postupno će se povećavati, što povoljno utječe na vijek trajanja alata i omogućuje rad s velikim dubinama rezanja. Tijekom glodanja prema gore, vertikalna komponenta sile rezanja usmjerena je prema gore i nastoji otrgnuti obradak od stola, što dovodi do vibracija, smanjenja točnosti i povećanja hrapavosti obrađene površine. Ova vrsta glodanja koristi se za grubu obradu.

Riža. 4 Sheme glodanja: a – up-cut, b – down-cut

Tijekom glodanja prema dolje, smjerovi vrtnje glodala i posmaka izratka se podudaraju. Debljina strugotine u trenutku kada zub rezača uđe u luk rezanja bit će maksimalna, a zatim će se postupno smanjivati do nule. Dakle, rezač djeluje s utjecajem na površinu koja se obrađuje, što negativno utječe na njegovu trajnost. Vertikalna komponenta sile rezanja usmjerena je prema dolje i pritišće obradak na stol, što pomaže u poboljšanju kvalitete obrađene površine. Ova vrsta glodanja koristi se za završnu obradu.

Radni nalog

Pročitajte smjernice.

Proučiti funkcionalnu namjenu glavnih sastavnih dijelova horizontalnih i vertikalnih glodalica. U obliku skice dajte opći izgled jednog od strojeva, navodeći glavne komponente.

Odrediti koju vrstu rezača daje učitelj, nacrtati ga, odrediti na kojem stroju i za koje operacije se glodalo koristi. Nacrtajte dijagram obrade dijela ovim rezačem.

Proučiti kinematičke dijagrame jedne ili više glodalica (modele strojeva označava nastavnik).

Proučiti kinematički dijagram univerzalne razdjelne glave i metode podjele.

Da napravim izvještaj.

Cilj rada.

Opći pogled na stroj s prikazom glavnih komponenti.

Radna kretanja i načini rezanja tijekom glodanja.

Skica rezača s potrebnim komentarima.

Shema obrade dijela s glodalom.

Odaberite metodu dijeljenja (jednostavna, metoda dva brojanja, diferencijalna) i izvedite dijeljenje za rezanje zupčanika s brojem zubaca koje je odredio učitelj.