Međusobni spoj zavarenih elemenata određuje postojeće vrste zavarenih spojeva.

Čeoni spojevi koristi se kada je potrebno od zasebnih listova izraditi ravnu konstrukciju zadanih dimenzija. Ponekad se takva struktura, nakon zavarivanja, oblikuje utiskivanjem ili valjanjem u cilindrični ili eliptični proizvod.

Rubovi sučeonih spojeva pripremljeni na različite standardne načine (tablica 2.1, slika 2.1) ovisno o debljini limova koji se zavaruju i vrsti zavarivanja.

Riža. 2.1. Vrste pripreme rubova sučeonih spojeva: A - s prirubnicom; b- bez rezanja; V- s rezanjem u obliku slova V; G- s rezanjem u obliku slova X; d- s utorom u obliku slova U

Pri spajanju metala debljine do 3 mm, rubovi su prirubnički (Sl. 2.1, A), a zatim zavareni, u pravilu, bez dodatnog materijala s nepotrošnom elektrodom - grafitom ili volframom, ovisno o svojstvima metala. Ova se metoda koristi u proizvodnji nekritičnih konstrukcija koje ne podnose značajne sile i opterećenja tijekom rada (kanisteri, zračni kanali, kućišta ventilatora, električne sabirnice itd.).

Državni standardi za glavne vrste zavarenih spojeva i zavarenih spojeva, njihove konstrukcijske elemente i dimenzije

Tablica 2.1

|

Standard |

||

|

Luk u zaštitnom plinu elektrotroska- |

GOST 14771-76 „Elučno zavarivanje u zaštitnom plinu. Zavareni spojevi. Osnovni tipovi, konstrukcijski elementi i dimenzije" GOST 15164-78 „Zavarivanje elektroslagom. Zavareni spojevi. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

|

|

Čelici i legure na bazi željeza-nikla i nikla |

Ručni luk |

GOST 5264-80 „Ručno elektrolučno zavarivanje. Zavareni spojevi. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

|

Potopljeno |

GOST 8713-79 „Zavarivanje pod praškom. Zavareni spojevi. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

|

|

Isti, pod oštrim i tupim kutom |

Luk u zaštitnim plinovima |

GOST 23518-79 „Elučno zavarivanje u zaštitnim plinovima. Zavareni spojevi pod oštrim i tupim kutom. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

|

Ugljični i niskolegirani čelici |

Automatski i poluautomatski potopljeni luk pod oštrim i tupim kutom |

GOST 11533-75 „Automatsko i poluautomatsko zavarivanje pod praškom. Zavareni spojevi pod oštrim i tupim kutom. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

Kraj stola. 2.1

|

Zavarljivi materijali koji se spajaju |

Standard |

|

|

Ugljični i niskolegirani čelici (deblj do uključivo 60 mm) |

Ručni luk s potrošnom elektrodom u svim prostornim položajima |

GOST 11534-75 „Ručno elektrolučno zavarivanje. Zavareni spojevi pod oštrim i tupim kutom. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

|

Armatura i ugradbeni proizvodi od armaturne šipke i žice promjera od 3 do 10 mm, limeni valjani proizvodi u proizvodnji armiranobetonskih proizvoda, monolitne i montažne armiranobetonske konstrukcije |

Kontakt i luk |

GOST 14098-91 „Zavareni spojevi armature i ugrađenih proizvoda armiranobetonskih konstrukcija. Vrste, dizajni i veličine" |

|

Čelici, legure bakra, aluminija i nikla |

Mjesto, |

GOST 14776-79 „Elučno zavarivanje. Točkasti zavareni spojevi. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

|

Čelični cjevovodi (osim priključaka koji se koriste za proizvodnju cijevi od lima ili trake) |

GOST 16037-80 „Zavareni čelični spojevi za cjevovode. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

|

|

Dvoslojni čelik otporan na koroziju |

GOST 16098-80 „Zavareni spojevi od dvoslojnog čelika otpornog na koroziju. Osnovni tipovi, konstrukcijski elementi i dimenzije" |

Navedeno u tablici. Norme 2.1 propisuju, za različite debljine metala, vrstu spoja, oblik i dimenzije rubne pripreme, prirodu zavara, oblik i konstrukcijske elemente njegova presjeka te simbol zavarenog spoja. Norme definiraju strukturne elemente pripreme rubova i moguća odstupanja njihovih glavnih dimenzija, kao i dimenzije šavova i maksimalna odstupanja njihovih parametara.

Ako je moguće potpuno zavarivanje s jedne ili obje strane, rezanje se ne izvodi (Sl. 2.1, b), ali ako nije moguće pouzdano zavariti korijen šava s obje strane, odrežite rubove (Sl. 2.1, c, d) mehaničke ili toplinske metode (električna obrada zrakom, plinom ili plazmom). Njegovi glavni parametri prikazani su na sl. 2.2.

Ponekad se izvodi žlijeb za prilagodbu viška metala elektrode, posebno kod zavarivanja kutnih zavara.

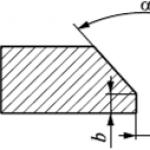

Riža. 2.2. Parametri pripreme ruba V-čeonog spoja: A- praznina; b - tupost; A - kut otvaranja

V - oblikovano rezanje izvodi se s malom debljinom listova koji se zavaruju (do 20 mm) ako je dvostrano zavarivanje nemoguće, na primjer, pri izradi uzdužnog ili obodnog šava u cijevi malog promjera. Zatim se za visokokvalitetno formiranje korijena šava koriste zamjenjive ili preostale obloge. Također se koristi prodiranje korijena zavara u "visećem" položaju volfram elektrodom bez aditiva. Nedostatak takvog rezanja je povećano naprezanje i deformacija u strukturi.

X-izrez izvodi se pri zavarivanju metala debljine 20-40 mm. Istodobno se postiže veća produktivnost (potrebno je manje nataloženog elektrodnog metala nego kod rezanja u obliku slova V). Još jedna prednost je smanjenje stresa i deformacije zbog simetričnog oblika rezanja.

U - oblikovano rezanje koristi se za zavarivanje metala debljine veće od 40 mm. Ovaj rez je najteži. Zavarivanje metala takvih debljina provodi se uglavnom mehaniziranim metodama.

Zavarivanje dijelova nejednake debljine postupite kao za dijelove iste debljine, ako razlika u debljini ne prelazi vrijednosti navedene u GOST 5264-80, GOST 8713-79, GOST 4771-76, GOST 16098-80. Dakle, kod ručnog elektrolučnog zavarivanja (GOST 5264-80) za debljine tankog dijela 1-20 mm, dopuštena razlika je 1-2 mm, a za debljine 21-30 mm ta brojka doseže 3 mm. Kod automatskog zavarivanja pod praškom (GOST 8713-79) za debljinu tankog dijela 5-30 mm dopuštena je razlika od 2 mm, a kod zavarivanja u okruženju zaštitnog plina (GOST 14771-76) za debljinu tankog dijela od 4 do 40 mm - prema tome od 2 do 4 mm.

Ako se zavaruju dijelovi nejednake debljine, konstruktivni elementi pripreme ruba i dimenzije šava moraju se odabrati prema većoj debljini. Ako postoje velike razlike na dijelovima veće debljine, potrebno je zakositi jednostrano ili obje strane na debljinu tanjeg dijela. U ovom slučaju, strukturni elementi pripremljenih rubova i dimenzije zavara odabiru se na temelju njihove manje debljine.

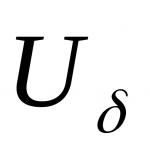

Kod zavarivanja sučeonih spojeva (osim cijevi), prema GOST 5264-80, GOST 8713-79 i GOST 14771-76, dopušteni su pomaci zavarenih rubova jedan u odnosu na drugi. Pomak 5 je 0,5 mm s debljinom dijela od 5-4 mm i 6 = 1,1 mm na 4-10 mm. Ako debljina S= 10-100 mm, tada je pomak 0,15, ali ne više od 3 mm i 5 = 0,01S + 2 at S> 100 mm, ali ne više od 4 mm.

Veza preklapanja metal za zavarivanje do 20 mm debljine. Ova vrsta spoja se koristi umjesto sučeonog spoja kada je zakrpa napravljena na maloj površini ili kada je postavljanje limova otežano, na primjer, kod zavarivanja pod vodom. Izvedba takvog spoja niža je od one sučeonog spoja zbog dodatnog momenta savijanja. Preklopni spojevi koriste se pri ugradnji armaturnih duplikata, čija debljina nije manja od glavnih, ispod mehanizama i uređaja, pri oblaganju spremnika i drugih elemenata uređaja metalom otpornim na koroziju. U tim se slučajevima izrađuje šav po obodu lima, kao i šavovi s prorezima ili električne zakovice za pričvršćivanje po cijeloj površini.

Umetci(Sl. 2.3, A) izvodi se kada je potrebno formirati trodimenzionalnu konstrukciju kao što su kotao, kutija, spremnik, greda velikog presjeka i sl. U tom slučaju kut između dijelova koji se spajaju može biti ravan, tup ili oštar. Ako je potrebno probijanje kroz cijelu debljinu, rezanje se izvodi kao kod sučeonih spojeva.

Riža. 2.3. Kutni (a) i T-oblik (b) veze

T-spoj(Sl. 2.3, b) koristi se za ojačanje ravnih ploča s rebrima za ukrućenje i davanje stabilnosti (dijelovi koji tvore trup broda, tankovi ravnih stijenki itd.). Rebra za ukrućenje u obliku kuta ili T-šipke treba postaviti na lim samo kao zid i zavariti ga jednostranim kontinuiranim šavom ili dvostranim isprekidanim, izrađenim u lancu ili šahovnici. uzorak. Nije preporučljivo koristiti profile kao što su I-grede, kanali ili uglovi zavareni prirubnicom kao ukrute. To povećava volumen zavarivačkih radova, dovodi do teže konstrukcije i razvoja procesa korozije ispod prirubnice profila.

Kod zavarivanja ugaonih šavova regulirana je dopuštena konkavnost i konveksnost šavova; GOST 5264-80, GOST 8713-79 i GOST 14771-76 ograničavaju konkavnost šava na 30% kraka šava DO, ali ne više od 3 mm, dopuštena je ista konveksnost šava, pod uvjetom da ne smanjuje procijenjenu duljinu noge. Prema GOST 16098-80, pri zavarivanju u donjem položaju, konkavnost, ovisno o kraku zavara LG, ne smije biti veća od 1,5 mm na K 5 mm; 2,5 mm na 5 mm K 10 mm; 3,5 mm pri DO> 10 mm. Ako se zavarivanje izvodi u drugim prostornim položajima, dopušteno je povećanje konkavnosti za 1 mm.

Visina krakova kutnog zavara u skladu s GOST 5264-80 i GOST 8713-79 određena je u fazi projektiranja zavarene konstrukcije, ali ne smije biti veća od 3 mm za dijelove debljine do 3 mm i ne više od 1,2 mm. puta debljina tanjeg dijela kod zavarivanja debelog metala većeg od 3 mm. Maksimalna odstupanja dimenzija svakog od krakova kutnog zavara od nazivne vrijednosti moraju biti 1 mm pri Na 5 mm i 2 mm na K> 6 mm.

Minimalne dimenzije krakova kutnog zavara prema GOST 5264-80 i 8713-79 dane su u tablici. 2.2.

Minimalne dimenzije krakova kutnog zavara za deblji zavareni element

Tablica 2.2

GOST 11969-93 utvrđuje glavne prostorne položaje zavarivanja (donji, okomiti, vodoravni, stropni i nagnuti) i njihove oznake za zavare koji se izvode zavarivanjem taljenjem u jednom ili više slojeva.

Kontrolna pitanja

- 1. Koje vrste zavarenih spojeva se koriste? Gdje se koriste?

- 2. Kako se rubovi pripremaju za zavarivanje? Navedite prednosti i nedostatke pojedinih vrsta treninga.

- 3. Koja je svrha reznih rubova?

- 4. Koji parametri rezanja rubova ovise o vrsti zavarivanja?

- 5. Koliki je kut otvaranja bridova? Čemu je to jednako?

- 6. Zašto su rubovi sastavljeni s razmakom?

- 7. Što određuje veličinu tuposti?

- 8. Zašto se za rebra za ukrućenje ne preporuča koristiti profile kao što su kanal, I-nosač ili kutnik zavaren prirubnicom na ploču?

- 9. Kako se odabire veličina kraka kutnog zavara?

Taljenje metala debljine 5 mm ili više prilično je težak zadatak pri korištenju ručnog elektrolučnog zavarivanja. Postizanje visokokvalitetnog zavara u ovim uvjetima teško je čak i za iskusne zavarivače.

Iz tog razloga, GOST-ovi i drugi dokumenti sa smjernicama zahtijevaju da rubovi izradaka budu oblikovani u skladu s tim. Rezanje rubova za zavarivanje vrši se pri izradi gotovo svih kutnih i sučeonih spojeva.

Jedina svrha rezanja rubova je želja za dobivanjem visokokvalitetnog, pouzdanog šava. Rezanje se provodi tako da elektroda može lako doći do donjih slojeva i prokuhati proizvod cijelom svojom debljinom.

Provodi se u svakom slučaju. Ona može biti:

- bez rezanja;

- s prirubnicom;

- s rezanjem.

Obvezna pripremna faza sastoji se od čišćenja kraja i susjednog područja od svih vrsta mehaničkih i masnih onečišćenja, oksidnih filmova i hrđe na udaljenosti od najmanje 20 mm u skladu s GOST-om.

Čišćenje se može obaviti ručno brusnim papirom, četkom s metalnim vlaknima, turpijom, brusilicom ili kemijskim reagensima.

Nakon što se dijelovi sastave u sklop koji treba zavariti i učvrstiti, više neće biti moguće ispravno obraditi rubove.

Tijekom sučeonog zavarivanja izvodi se dvostrana prirubnica. Općenito, rezanje uključuje davanje rubova određenog oblika, zbog čega oni postaju tanji.

Kosine

Spojnice s užlijebljenim rubovima dostupne su s jednostranim skošenjem jednog ili dva ruba i s dvostranim skošenjem jednog ili dva spoja. Kosine mogu biti ravne ili zakrivljene, sa ili bez otupljenja.

Spojnice s užlijebljenim rubovima dostupne su s jednostranim skošenjem jednog ili dva ruba i s dvostranim skošenjem jednog ili dva spoja. Kosine mogu biti ravne ili zakrivljene, sa ili bez otupljenja.

Kod jednostranog zavarivanja spojevi se režu u obliku slova V ili U. Kod obostranog zavarivanja izrađuju se utori u obliku slova K ili X. Rezanje za jednostrano zavarivanje je radno intenzivnije nego za obostrano zavarivanje.

Izbor rubnih kosina za zavarivanje određen je dizajnom proizvoda koji se zavaruju, debljinom metala i promjerom elektrode. Oblik reza određen je kutom i oblikom skošenja, kao i visinom zatupljenosti.

Tupi dio je dio spoja koji nije zakošen. Neophodno je za pravilno formiranje zavara i sprječavanje pregorevanja. Tupost varira u debljini od 1 do 3 mm.

Ponekad se potpuno odreknu. Zatim se poduzimaju posebne mjere za sprječavanje pregorevanja zavara. Zavarivanje se izvodi na podlozi, bazi fluksa ili pomoću spoja za zaključavanje.

Pri korištenju ručnog elektrolučnog zavarivanja, priprema ruba za metal debljine manje od 5 mm se ne radi. Ako je proizvod deblji, obično se koristi jednostrani simetrični rez pod kutom od 60°-80° i tupošću od 1-3 mm.

Za sučeone spojeve s obradom rubova u obliku slova K, V i X, kumulativni kut skošenja je 45°-55°, a kod zavarivanja s podlogom - 10°-12°. Ovi parametri utječu na svojstva šava i izravno određuju njegove karakteristike.

Metode rezanja

Rezanje ruba uključuje uklanjanje dijela metala s kraja dijela pod kutom. Kut se određuje između ravnine kraja i dobivenog kosina.

Rezanje se može izvesti mehanički i termički. Naknadno, ovisno o kvaliteti oblikovane površine, provodi se mehanizirana ili ručna završna obrada.

Mehanizirana završna obrada izvodi se na opremi za bušenje rotacijskih tijela. Za ravne površine koriste se glodalice ili pneumatske brusilice.

Ako nema posebne opreme, tada se površina za zavarivanje može modificirati ručno pomoću dlijeta i datoteke.

Toplinske metode rezanja rubova su plinsko (koristeći kisik), plazma i lasersko rezanje. Kod termičkog rezanja možete dobiti zakošene rubove u obliku slova K, V i X. Mehaničke metode uključuju uređaje za glodanje, blanjanje, abrazivno rezanje i izradu utora.

Značajke metoda rezanja

Prilikom rezanja legiranih čelika kisikom slobodni ugljik stvara karbide koje je vrlo teško ukloniti. Stoga se priprema legura kao što je npr. kromirani nehrđajući čelik provodi na druge načine. Plinsko skošenje koristi se uglavnom za ugljične čelike.

Prilikom rezanja legiranih čelika kisikom slobodni ugljik stvara karbide koje je vrlo teško ukloniti. Stoga se priprema legura kao što je npr. kromirani nehrđajući čelik provodi na druge načine. Plinsko skošenje koristi se uglavnom za ugljične čelike.

Kvaliteta ručnog termičkog rezanja gotovo uvijek ostavlja mnogo željenog, stoga je potrebno dodatno obraditi rez abrazivom. Osim toga, mijenja se sastav i svojstva gornjeg sloja, što dovodi do deformacije proizvoda.

Rezanje plazmom omogućuje vam da dobijete visokokvalitetni rez gotovo bilo kojeg metala. Zrak se koristi kao plin koji stvara plazmu. Prijenosni uređaji za termičko rezanje opremljeni su plinskim i plazma plamenicima. Kada instalirate tri plamenika, možete napraviti kosine u obliku slova K na rubovima.

Sa strojnim toplinskim rezanjem, kvaliteta rubova je visoka i zadovoljava zahtjeve GOST standarda. Lasersko rezanje rubova koristi se kada se nema čime zamijeniti, vrlo je skupo.

Mehaničko rezanje osigurava visokokvalitetne kosine rubova. Prednosti uključuju stvaranje kosina složenih oblika. Ali postoje i značajni nedostaci, uključujući nisku produktivnost i poteškoće u oblikovanju rubova na velikim radnim komadima.

Kod oblikovanja dvostranih kosina mehaničkom metodom potrebno je okretanje obratka. Rezanje spojeva abrazivima je opasno i zahtijeva puno ručnog rada. Abrazivni elementi uzrokuju pukotine.

Mehanička oprema za rezanje

Glavne mehaničke metode za pripremu spojeva su glodanje, žljebljenje, urezivanje i abrazivno rezanje.

Strojevi za blanjanje rubova koriste se za rezanje spojeva ravnih izradaka i omogućuju vam da dobijete bilo koju vrstu rezanja rubova. Oprema za glodanje rubova može raditi sa zakrivljenim obradcima.

Za pripremu spojeva cjevovoda koriste se prijenosni uređaji. Oprema za cijepanje rubova radi velikom brzinom, ali rubovi zahtijevaju dodatnu doradu.

Za pripremu spojeva cjevovoda koriste se prijenosni uređaji. Oprema za cijepanje rubova radi velikom brzinom, ali rubovi zahtijevaju dodatnu doradu.

Strojevi za brušenje koriste se za završnu obradu spojeva abrazivima. Ovaj tretman se koristi nakon mljevenja proizvoda od nehrđajućeg čelika i aluminija.

Sve metode rezanja rubova imaju svoje prednosti i nedostatke, sve ovisi o specifičnostima, vrsti obratka koji se obrađuje, uvjetima rada i potrebnoj točnosti obrade.

Taljenje metala debljine 5 mm ili više prilično je težak zadatak pri korištenju ručnog elektrolučnog zavarivanja. Postizanje visokokvalitetnog zavara u ovim uvjetima teško je čak i za iskusne zavarivače. Iz tog razloga, GOST-ovi i drugi dokumenti sa smjernicama zahtijevaju da rubovi izradaka budu oblikovani u skladu s tim. Rezanje rubova za zavarivanje vrši se pri izradi gotovo svih kutnih i sučeonih spojeva.

Obavezna obuka

Jedina svrha rezanja rubova je želja za dobivanjem visokokvalitetnog, pouzdanog šava. Rezanje se provodi tako da elektroda može lako doći do donjih slojeva i prokuhati proizvod cijelom svojom debljinom.

Priprema rubova prije zavarivanja provodi se u svakom slučaju. Ona može biti:

- bez rezanja;

- s prirubnicom;

- s rezanjem.

Obavezna pripremna faza sastoji se od čišćenja kraja i susjednog područja od svih vrsta mehaničkih i masnih onečišćenja, oksidnih filmova i hrđe na udaljenosti od najmanje 20 mm u skladu s GOST-om. Čišćenje spojeva za zavarivanje može se obaviti ručno brusnim papirom, četkom s metalnim čekinjama, turpijom, brusilicom ili kemijskim reagensima.

Nakon što se dijelovi sastave u sklop koji treba zavariti i učvrstiti, više neće biti moguće ispravno obraditi rubove.

Preporuča se priprema spojeva kada je debljina stijenke dijelova koji se zavaruju 5 mm ili više. Jednostrano prirubljivanje izvodi se kod zavarivanja sučeonih i kutnih spojeva. Tijekom sučeonog zavarivanja izvodi se dvostrana prirubnica. Općenito, rezanje uključuje davanje rubova određenog oblika, zbog čega oni postaju tanji.

Kosine

Spojnice s užlijebljenim rubovima dostupne su s jednostranim skošenjem jednog ili dva ruba i s dvostranim skošenjem jednog ili dva spoja. Kosine mogu biti ravne ili zakrivljene, sa ili bez otupljenja.

Kod jednostranog zavarivanja spojevi se režu u obliku slova V ili U. Kod obostranog zavarivanja izrađuju se utori u obliku slova K ili X. Rezanje za jednostrano zavarivanje je radno intenzivnije nego za obostrano zavarivanje.

Izbor rubnih kosina za zavarivanje određen je dizajnom proizvoda koji se zavaruju, debljinom metala i promjerom elektrode. Oblik reza određen je kutom i oblikom skošenja, kao i visinom zatupljenosti.

Tupi dio je dio spoja koji nije zakošen. Neophodno je za pravilno formiranje zavara i sprječavanje pregorevanja. Tupost varira u debljini od 1 do 3 mm. Ponekad se potpuno odreknu. Zatim se poduzimaju posebne mjere za sprječavanje pregorevanja zavara. Zavarivanje se izvodi na podlozi, bazi fluksa ili pomoću spoja za zaključavanje.

Pri korištenju ručnog elektrolučnog zavarivanja, priprema ruba za metal debljine manje od 5 mm se ne radi. Ako je proizvod deblji, obično se koristi jednostrani simetrični rez pod kutom od 60°-80° i tupošću od 1-3 mm.

Za sučeone spojeve s obradom rubova u obliku slova K, V i X, kumulativni kut skošenja je 45°-55°, a kod zavarivanja s podlogom - 10°-12°. Ovi parametri utječu na svojstva šava i izravno određuju njegove karakteristike.

Metode rezanja

Rezanje ruba uključuje uklanjanje dijela metala s kraja dijela pod kutom. Kut se određuje između ravnine kraja i dobivenog kosina. Rezanje se može izvesti mehanički i termički. Naknadno, ovisno o kvaliteti oblikovane površine, provodi se mehanizirana ili ručna završna obrada.

Mehanizirana završna obrada izvodi se na opremi za bušenje rotacijskih tijela. Za ravne površine koriste se glodalice ili pneumatske brusilice. Ako nema posebne opreme, tada se površina za zavarivanje može modificirati ručno pomoću dlijeta i datoteke.

Toplinske metode rezanja rubova su plinsko (koristeći kisik), plazma i lasersko rezanje. Kod termičkog rezanja možete dobiti zakošene rubove u obliku slova K, V i X. Mehaničke metode uključuju uređaje za glodanje, blanjanje, abrazivno rezanje i izradu utora.

Značajke metoda rezanja

Prilikom rezanja legiranih čelika kisikom slobodni ugljik stvara karbide koje je vrlo teško ukloniti. Stoga se priprema legura kao što je npr. kromirani nehrđajući čelik provodi na druge načine. Plinsko skošenje koristi se uglavnom za ugljične čelike.

Prilikom rezanja legiranih čelika kisikom slobodni ugljik stvara karbide koje je vrlo teško ukloniti. Stoga se priprema legura kao što je npr. kromirani nehrđajući čelik provodi na druge načine. Plinsko skošenje koristi se uglavnom za ugljične čelike.

Kvaliteta ručnog termičkog rezanja gotovo uvijek ostavlja mnogo željenog, stoga je potrebno dodatno obraditi rez abrazivom. Osim toga, mijenja se sastav i svojstva gornjeg sloja, što dovodi do deformacije proizvoda.

Rezanje plazmom omogućuje vam da dobijete visokokvalitetni rez gotovo bilo kojeg metala. Zrak se koristi kao plin koji stvara plazmu. Prijenosni uređaji za termičko rezanje opremljeni su plinskim i plazma plamenicima. Kada instalirate tri plamenika, možete napraviti kosine u obliku slova K na rubovima.

Sa strojnim toplinskim rezanjem, kvaliteta rubova je visoka i zadovoljava zahtjeve GOST standarda. Lasersko rezanje rubova koristi se kada se nema čime zamijeniti, vrlo je skupo.

Mehaničko rezanje osigurava visokokvalitetne kosine rubova. Prednosti uključuju stvaranje kosina složenih oblika. Ali postoje i značajni nedostaci, uključujući nisku produktivnost i poteškoće u oblikovanju rubova na velikim radnim komadima. Kod oblikovanja dvostranih kosina mehaničkom metodom potrebno je okretanje obratka. Rezanje spojeva abrazivima je opasno i zahtijeva puno ručnog rada. Abrazivni elementi uzrokuju pukotine.

Mehanička oprema za rezanje

Glavne mehaničke metode za pripremu spojeva su glodanje, žljebljenje, urezivanje i abrazivno rezanje.

Strojevi za blanjanje rubova koriste se za rezanje spojeva ravnih izradaka i omogućuju vam da dobijete bilo koju vrstu rezanja rubova. Oprema za glodanje rubova može raditi sa zakrivljenim obradcima. Za pripremu spojeva cjevovoda koriste se prijenosni uređaji. Oprema za cijepanje rubova radi velikom brzinom, ali rubovi zahtijevaju dodatnu doradu.

Strojevi za brušenje koriste se za završnu obradu spojeva abrazivima. Ovaj tretman se koristi nakon mljevenja proizvoda od nehrđajućeg čelika i aluminija.

Sve metode rezanja rubova imaju svoje prednosti i nedostatke, sve ovisi o specifičnostima, vrsti obratka koji se obrađuje, uvjetima rada i potrebnoj točnosti obrade.

svaring.com

Priprema rubova za zavarivanje

|  |

||

Slika 7 - Elementi geometrijskog oblika pripreme rubova za zavarivanje (a) i šavova (b):

in - širina šava, h - visina šava, K - noga šava

Izbor oblika polupripremljenih rubova za zavarivanje reguliran je GOST-ovima i tehničkim uvjetima.

GOST 5264-80 utvrđuje glavne tipove, konstrukcijske elemente i dimenzije zavarenih spojeva od čelika, kao i legura na bazi željeza-nikla i nikla, izvedenih ručnim i elektrolučnim zavarivanjem. Za sučeone spojeve predviđa prikazane oblike pripremljenih rubova u ... fig. 8; za kutne spojeve - na sl. 9; T-šipke - na sl. 10 i preklapanje - na sl. jedanaest.

Rubovi dijelova koji se zavaruju mogu se pripremiti na različite načine: bez skošenih rubova, s skošenim rubovima, s skošenim rubovima, s dva simetrična skošenja jednog ruba, s prirubničkim rubovima, itd. Razlikovati ih , digitalna oznaka vrste pripremljenih rubova dodaje se odgovarajućem slovnom simbolu: C1, C2, NW, itd.; U1, U2, UZ,...; H1, H2, NZ,…; T1, T2, TZ,….

Slika 8 - Oblik pripremljenog Slika 9 - Oblik pripremljenog

rubovi za zavarivanje za rubovi za zavarivanje za

sučeoni spojevi kutni spojevi

Slika 10 - Oblik pripremljenog Slika 11 - Oblik pripravka

zavareni rubovi za zavarene rubove

T-spojnice za preklopne spojeve

Priprema rubova za zavarivanje vrši se na mehaničkim strojevima - tokarilice (obrada krajeva cijevi), glodanje, blanjanje - obrada limova itd., kao i toplinskim rezanjem. Limovi i cijevi od ugljičnog čelika obrađuju se rezanjem kisikom. Zapaljivi plinovi mogu biti acetilen, propan, koksni plin itd. Rezanjem plazmom obrađuju se obojeni metali, kao i nehrđajući čelici.

Prije zavarivanja posebno kritičnih konstrukcija, krajevi cijevi ili limova nakon rezanja kisikom dodatno se mehanički obrađuju; to se radi kako bi se izbjegle bilo kakve inkluzije u metalu.

Glavne vrste zavarenih spojeva

| Vrsta veze | Uniforma pripremljena | Karakter zavara | Oblik presjeka | Debljina zavarenog | Simbol | |

| rubovi | pripremljeni rubovi | zavariti | dijelovi, mm | veze | ||

| stražnjica | S perlicama na rubovima | Jednostrano | 1-4 | C1 | ||

| 1-12 | S28 | |||||

| S prirubnicom na jednom rubu | 1-4 | C3 | ||||

| C2 | ||||||

| 1-4 | C4 | |||||

| Bez zakošenih rubova | C5 | |||||

| Jednostrano zaključavanje | 1-4 | C6 | ||||

| Dvostran | 2-5 | C7 | ||||

| Bez zakošenih rubova | 6-12 | S42 | ||||

| naknadna staza | ||||||

| Jednostrano | C8 | |||||

| Jednostrana s podstavom koja se može skinuti | C9 | |||||

| S jednim rubom zakošenim | Jednostrana s preostalom postavom | 3-60 | C10 | |||

| Jednostrano zaključavanje | C11 | |||||

| C12 | ||||||

| Sa zakrivljenim skošenjem jednog ruba | 15-100 | C13 | ||||

| S odlomljenim skošenjem na jednom rubu | Dvostran | C14 | ||||

| 8-100 | C15 | |||||

| 30-120 | C16 | |||||

| S dva simetrična skošenja na jednom rubu | 12-100 | C43 | ||||

| Sa zakošenim rubovima | Jednostrano | 3-60 | C17 | |||

| Jednostrana s podstavom koja se može skinuti | C18 | |||||

| Sa zakošenim rubovima | Jednostrana s preostalom postavom | 6-100 | C19 | |||

| Jednostrano zaključavanje | 3-60 | S20 | ||||

| S21 | ||||||

| Sa zakošenim rubovima | 8-40 | C45 | ||||

| nakon čega slijedi trag | ||||||

| stražnjica | Sa zaobljenim rubovima | Bilateralni | 15-120 | S23 | ||

| Sa slomljenim kosim rubovima | S24 | |||||

| S dva simetrična skošenja ruba | 8-120 | S25 | ||||

| S dva simetrična zakrivljena kosina ruba | 30-175 | S26 | ||||

| Sa dva simetrična odlomljena ruba | 30-75 | S27 | ||||

| S dva asimetrična skošenja ruba | 12-120 | C39 | ||||

| C40 | ||||||

| Kutni | S prirubnicom na jednom rubu | 1-4 | U1 | |||

| Jednostrano | 1-12 | U2 | ||||

| Bez zakošenih rubova | 1-6 | U 4 | ||||

| 1-30 | ||||||

| Bilateralni | 2-8 | U5 | ||||

| 2-30 | ||||||

| S jednim rubom zakošenim | Jednostrano | 3-60 | U 6 | |||

| Bilateralni | U7 | |||||

| Kutni | S dva simetrična skošenja na jednom rubu | 8-100 | U8 | |||

| Sa zakošenim rubovima | Jednostrano | 3-60 | U9 | |||

| Bilateralni | U10 | |||||

| Bez zakošenih rubova | Jednostrano | 2-10 | T1 | |||

| Bilateralni | T3 | |||||

| Tavrovoe | S jednim rubom zakošenim | Jednostrano | 3-60 | T6 | ||

| T7 | ||||||

| Sa zakrivljenim skošenjem jednog ruba | 15-100 | T2 | ||||

| S dva simetrična skošenja na jednom rubu | Bilateralni | 8-100 | T8 | |||

| 12-100 | T9 | |||||

| S dva simetrična zakrivljena kosina na jednom rubu | 30-120 | T5 | ||||

| Preklapanje | Bez zakošenih rubova | Jednostrano | 2-60 | H1 | ||

| Bilateralni | H2 |

refac.ru

ZAVARIVANJE. Odabir oblika pripreme ruba

Glavne vrste spojeva izrađenih elektrolučnim zavarivanjem su sučeoni (C), kutni (U), T (T) i preklopni (H). Glavne vrste, konstrukcijski elementi i dimenzije zavarenih spojeva izrađenih ručnim zavarivanjem metalnim elektrodama s debljinom zavarenog proizvoda do 175 mm regulirani su GOST-om.

Tako su na slici 4.1 prikazani primjeri sučeonih i kutnih spojeva. Sučeoni spoj karakteriziraju sljedeći parametri: širina zavara e, dubina prodiranja h, visina armature q, debljina zavara H. Kutni spoj - krak zavara k.

a – sučeoni spoj; b – kutni spoj

Slika 4.1 – Presjek zavara

Uobičajene slike i oznake šavova zavarenih spojeva na crtežima utvrđuje GOST. Prema GOST-u, ovisno o debljini zavarenog metala, za svaku vrstu spoja utvrđuje se određeni oblik pripreme rubova za zavarivanje (oblik utora).

Slika 4.2, na primjer, prikazuje glavne vrste oblika za pripremu rubova sučeonih spojeva prema GOST-u. Glavni strukturni elementi pripreme ruba su: kut otvora, vrijednost tuposti c, vrijednost razmaka b (slika 4.2).

a – s prirubničkim rubovima; b – bez zakošenih rubova; c – s kosom

jedan rub; d – sa zakrivljenim skošenjem jednog ruba;

d – s dva skošenja jednog ruba; e – s dva zakrivljena

kosine jednog ruba; g – sa zakošenim rubovima; z – s dva

simetrični skošeni rubovi; i – s dva simetrična

zakrivljeni rub bevels

Slika 4.2 – Oblik pripreme rubova sučeonih spojeva

Pri projektiranju konstrukcije i tehnoloških procesa izrade zavarenih spojeva stalno se rješavaju problemi izbora pripreme rubova, šavova i spojeva. Općenito, priprema rubova je neophodna za dobivanje kvalitetnih šavova i spojeva. To uključuje, prije svega, dobivanje šavova određenog oblika, tj. s geometrijskim dimenzijama koje odgovaraju dimenzijama navedenim u GOST-u. Priprema rubova za zavarivanje, montaža bez skošenja rubova s obaveznim razmakom služi za osiguranje prodiranja zavarenih elemenata u cijeloj njihovoj debljini.

Tehnologija elektrolučnog zavarivanja izradaka bez posebne pripreme rubova u mnogim je slučajevima progresivnija i ekonomičnija, jer u ovom slučaju nije potrebna mehanička obrada rubova, povezana s uklanjanjem metala kao otpada i troškova rada; kod naknadnog zavarivanja, u pravilu, šavovi imaju manju površinu poprečnog presjeka, a time i manju masu nanesenog metala, stoga zahtijeva minimalnu potrošnju obloženih elektroda, električne energije i minimalan ručni rad zavarivača.

S tim u vezi, kao glavne pokazatelje pri ocjeni učinkovitosti odabira oblika pripreme rubova treba uzeti u obzir sljedeće:

– površina poprečnog presjeka ili masa metala uklonjenog s rubova i složenost obrade;

– površina poprečnog presjeka ili linearna masa nanesenog metala zavara.

Što je manja masa skinutog metala s rubova i masa nataloženog metala zavara za danu kvalitetu zavarenog spoja, to je način pripreme ruba ekonomičniji.

Zavareni spoj, prema GOST-u, ima konvencionalnu oznaku slova, u kojoj slovo označava vrstu veze, brojka ili broj je serijski broj koji odgovara određenoj pripremi ruba. Na primjer, simbol C17 označava sučeoni spoj s jednostranim skošenjem rubova u obliku slova V, koji se koristi s debljinom metala od 3...60 mm. Ako takva veza koristi šav s korijenskim zavarivanjem, tada se označava C18, itd. GOST uspostavlja četrdeset vrsta sučeonih spojeva (C1 - C40), deset kutnih spojeva (U1 - U10), osam T-spojeva (T1 - T8) i dva preklopna zgloba.

Na predavanjima se studenti zavarivanja upoznaju s osnovama i važnosti svakog pripremnog koraka prije zavarivanja. Polaznici poznaju namjenu reznih rubova, au praktičnoj nastavi osposobljavaju se s raznim vrstama zavarenih spojeva i njihovom pripremom.

Izbornik članaka:

Ovaj članak će govoriti o osnovnim značajkama zavarivanja: ispravnoj pripremi metalnih rubova, vrstama spojeva i metodama pripreme u skladu s GOST-om.

Zašto pripremati rubove i kako pravilno tretirati površinu

Preliminarno rezne ivice za zavarivanje kada je debljina metala 5 milimetara, to je obavezno, u skladu sa standardima zavarivanja. To je učinjeno tako da je zavarivanje elemenata duboko, tekući metal elektrode ispunjava šupljine između dijelova koji se spajaju, a smrznuti šav osigurava čvrstoću strukture.

Državni standardi za pripremu rubova pojedinačno su odabrani za sve vrste zavarenih spojeva (šavova) lima:

T-oblika (T-oblika);

Preklapanje.

stražnjica;

Rezni rubovi za zavarivanje cijevi zasebna su zbirka certificiranih standarda za obradu rubova spojeva cijevi. GOST standardi također razlikuju sučeone, preklopne i kutne spojeve, gdje se kosi rubovi odabiru na temelju debljine metala koji se zavaruju.

Kada su presjeci i kosine izrađeni prema standardima, zavarivači prelaze na drugu, ne manje važnu fazu pripreme - čišćenje i odmašćivanje. Da bi to učinio, majstor koristi posebnu ručnu čeličnu četku ili abrazivne brusne ploče, a zatim otapalo ili aceton za kemijsko odmašćivanje površine.

Odmašćivanje i čišćenje prije zavarivanja sastavne su značajke kvalitetnog profesionalnog rada. Elementi za zavarivanje nakon rezanja se čiste i odmašćuju od tragova hrđe, masnih struktura, vlage i kamenca. Neispunjavanje ovog koraka dovodi do nepovratnih posljedica:

Krhki zavar;

Nehomogen zavar (uključci troske u metalu);

Pojava pora i mikrozraka u šavu;

Pojava pukotina duž šava;

Izgaranje, pregrijavanje metala.

Važno je slijediti slijed radnji:

Odrezati.

Pripremite rub (skošenje).

Uklonite tragove korozije, stare boje, lakove i druge materijale.

Odmastiti.

Tek nakon toga možete napraviti podmetanje i čavle, a više neće biti prilike za obradu rubova.

Vrste gotovih rubova - što su i kako odabrati

Vrste pripreme rubova Prema državnim standardima, uzimaju se u obzir mnogi parametri koji imaju svoje uvjete:

Kut rezanja rubova (α) - njegova prisutnost osigurava čvrsti šav i visokokvalitetnu zavarenu posudu.

Dužina kosine ruba (L) - osigurava glatki prijelaz debljine metala.

Veličina rubnog otupljenja (S) - počinje tamo gdje skošenje završava i osigurava stabilnost zavara i ravnomjerno nanošenje šava.

Razmak između dva ruba (a) zahtijeva brigu i pravi pristup, jer potpunost prodora ovisi o njegovoj veličini.

Pomak rubova jedan u odnosu na drugi (δ) utječe na čvrstoću veze i dopušteno je ne više od 10% debljine metala.

Iskusni zavarivač poznaje sve vrste pripreme rubova za zavarivanje prema GOST-u i zna kako ih odabrati ovisno o debljini metala, vrsti spoja i načinu zavarivanja. Standard za najčešće ručno zavarivanje (GOST 5264-80) uključuje 4 ili više vrsta oblika rubova za svaku vrstu veze:

Za kundak - 15 vrsta rubova;

Za kut - 5 vrsta rubova;

Za T-šipku - 4 vrste rubova;

Za preklapanje - jedan tip: bez skošenja rubova.

Ove linearne vrste zavarenih spojeva, gdje je potrebno prethodno rezanje rubova, nalaze se na svakom koraku:

Metalne konstrukcije;

Metalne instalacije - umjetnički predmeti;

Spiralne i požarne stepenice;

Određene vrste ograda i ograda;

U brodogradnji i remontu.

Rubovi za zavarivanje cijevi, GOST standardi i karakteristike

Rezni rubovi za zavarivanje cijevi zauzimaju posebnu kategoriju, budući da su spojevi cijevi složeniji i zahtijevaju trajnost. Teško je nabrojati sva područja djelovanja u kojima se “kuhaju” lule, a najčešća područja su:

Vodovod i kanalizacija;

Grijanje - cijevi i radijatori;

Domaći plinovod;

Cijevi + spojni dijelovi;

Plinovod i naftovod.

Rezanje rubova cijevi za GOST zavarivanje 16037-80 odnosi se na spojeve izrađene od čelika i uzima u obzir karakteristike elemenata koji se spajaju i vrste spojeva:

Projektni parametri elemenata (cijevi, spojni dijelovi);

Ukupne dimenzije (promjer i debljina);

Vrsta spoja (C - čeoni, U - kutni i H - preklopni).

Uvjeti i zahtjevi opisani u standardima su obavezni i odlučujuća su obilježja visokokvalitetnog i "ispravnog" zavarivanja. Prikladni su za ručno elektrolučno zavarivanje, elektrolučno zavarivanje u oklopu plina, elektrolučno zavarivanje i plinsko zavarivanje. Osnovne konvencije detaljno su opisane u standardu 16037-80.

Također je obavezno kvalitetno čišćenje i odmašćivanje površine rubova i onih elemenata cijevi koji će biti uključeni u zavarivanje.

Rez cijevi ili dijela vrši se prema oznakama označenim na cijevi: morate pažljivo rezati, uzimajući u obzir debljinu cijevi i karakteristike reznog kotača (ako koristite kutnu brusilicu).

Kratki zaključci

Zavarivanje metalnih konstrukcija i cijevi izuzetno je odgovoran i složen posao koji zahtijeva iskustvo i određena teorijska znanja.

Pravilna priprema rubova elemenata koji se zavaruju jamči buduću čvrstoću šava i trajnost cijele konstrukcije.

Osnovni uvjeti za pripremu rubova prikupljeni su u općeprihvaćenim državnim standardima i određeni su GOST-ovima, ovisno o korištenim metodama zavarivanja.

§ 28. Priprema metala za zavarivanje

Priprema metalne površine za zavarivanje. Prilikom pripreme dijelova za zavarivanje, dolazni metal se podvrgava ravnanju, označavanju, označavanju, rezanju, pripremi rubova za zavarivanje, hladnom ili vrućem savijanju.

Metal se ravna ili ručno ili na različitim valjcima za ravnanje lima. Ručno ravnanje izvodi se na pločama za izravnavanje od lijevanog željeza ili čelika udarcima malja ili ručnom vijčanom prešom. Kutni čelik se ravna na valjcima (presama), I-gredama i kanalima - na pogonskim ili ručnim prešama za izravnavanje.

Označavanje i podmetanje su operacije koje određuju konfiguraciju budućeg dijela. Mehaničko rezanje se koristi za ravno rezanje limova, a ponekad i za zakrivljeno rezanje limova pomoću valjkastih škara s kružnim noževima za tu svrhu. Ugljični čelici režu se rezanjem kisikom i plazma lukom. Ove metode mogu biti ručne ili mehanizirane. Za rezanje legiranih čelika i obojenih metala može se koristiti rezanje plinskim fluksom ili plazma lukom.

Prije zavarivanja, osnovni metal i dodatni materijal moraju se temeljito očistiti od hrđe, ulja, vlage, kamenca i raznih vrsta nemetalnih nečistoća. Prisutnost ovih onečišćenja dovodi do stvaranja pora, pukotina i uključaka troske u zavarenim spojevima, što dovodi do smanjenja čvrstoće i gustoće zavarenog spoja.

Priprema rubova za zavarivanje. Elementi geometrijskog oblika pripreme rubova za zavarivanje (slika 25) uključuju kut rezanja rubova α, tupost rubova S, duljinu kosine lima L u prisutnosti razlike u debljini metala, pomak rubova jedan u odnosu na drugi b, razmak između spojenih rubova a.

Riža. 25. Elementi geometrijskog oblika pripreme rubova za zavarivanje (a) i šavova (b):

in - širina šava, h - visina šava, K - noga šava

Kut rezanja rubova provodi se kada je debljina metala veća od 3 mm, budući da nedostatak reznih rubova može dovesti do nedostatka prodiranja duž poprečnog presjeka zavarenog spoja, kao i do pregrijavanja i izgaranja zavarenog spoja. metal; U nedostatku pripreme ruba, električni zavarivač mora povećati struju zavarivanja kako bi osigurao prodiranje.

Užljebljivanje rubova omogućuje zavarivanje u zasebnim slojevima malog presjeka, čime se poboljšava struktura zavarenog spoja i smanjuje pojava zavarivačkih naprezanja i deformacija.

Ispravno postavljen razmak prije zavarivanja omogućuje potpuno prodiranje po presjeku spoja pri nanošenju prvog (korijenskog) sloja šava, ako je odabran odgovarajući način zavarivanja.

Duljina kosine lima regulira glatki prijelaz s debelog zavarenog dijela na tanji, eliminirajući koncentratore naprezanja u zavarenim konstrukcijama.

Zatupljivanje rubova se provodi kako bi se osiguralo stabilno odvijanje procesa zavarivanja pri izvođenju korijenskog sloja zavara. Nedostatak otupljenja pridonosi stvaranju opeklina tijekom zavarivanja.

Pomicanje rubova stvara dodatne zavarene deformacije i naprezanja, čime se pogoršavaju svojstva čvrstoće zavarenog spoja. Pomak rubova reguliran je ili GOST-ovima ili tehničkim uvjetima. Osim toga, pomak rubova ne dopušta dobivanje monolitnog zavara duž poprečnog presjeka rubova koji se zavaruju.

GOST 5264-80 predviđa za sučeone spojeve oblike pripremljenih rubova prikazanih na sl. 26; za kutne spojeve - na sl. 27; T-šipke - na sl. 28 i preklapanje - na sl. 29.

Riža. 26. Oblik pripremljenih rubova za zavarivanje za sučeone spojeve

Riža. 27. Oblik pripremljenih rubova za zavarivanje za kutne spojeve

Riža. 28. Oblik pripremljenih rubova za zavarivanje za T-spojeve

Riža. 29. Oblik pripremljenih rubova za zavarivanje za preklopne spojeve

Priprema rubova za zavarivanje vrši se na mehaničkim strojevima - tokarilice (obrada krajeva cijevi), glodalice, blanje - obrada limova itd., kao i termičkim rezanjem. Limovi i cijevi od ugljičnog čelika obrađuju se rezanjem kisikom. Zapaljivi plinovi mogu biti acetilen, propan, koksni plin itd. Rezanjem plazmom obrađuju se obojeni metali, kao i nehrđajući čelici.

Prije zavarivanja posebno kritičnih konstrukcija, krajevi cijevi ili limova nakon rezanja kisikom dodatno se mehanički obrađuju; to se radi kako bi se izbjegle bilo kakve inkluzije u metalu.

Zahtjevi za montažu metalnih dijelova prije zavarivanja. Uređaji za montažu i zavarivanje koji se koriste moraju osigurati pristup mjestima ugradnje dijelova i hvataljkama, ručkama uređaja za pričvršćivanje i stezanje, kao i mjestima zavarivanja. Ovi uređaji također moraju biti dovoljno čvrsti i kruti, osigurati precizno pričvršćivanje dijelova u željenom položaju i spriječiti njihovo deformiranje tijekom procesa zavarivanja. Osim toga, oprema za montažu i zavarivanje mora osigurati najpovoljniji redoslijed montaže i zavarivanja: najmanji broj zavoja pri nanošenju kvačica i zavara; slobodan pristup za provjeru dimenzija proizvoda i njihovo jednostavno uklanjanje nakon proizvodnje; sigurnost montažnih i zavarivačkih radova.

Nijedna operacija sklapanja ne bi trebala spriječiti sljedeću operaciju. Dijelovi primljeni za sastavljanje moraju se pažljivo provjeriti; Sve geometrijske dimenzije dijela i pripremljeni oblik rubova za zavarivanje podliježu provjeri.

Montaža zavarenih konstrukcija, u pravilu, provodi se ili prema oznakama, ili uz pomoć šablona, graničnika, stezaljki ili posebnih uređaja - šablona koje olakšavaju operacije montaže. Priprema i montaža proizvoda za zavarivanje provodi se u skladu sa sljedećim osnovnim obveznim pravilima:

otupljivanje rubova i razmaci između njih moraju biti ravnomjerni duž cijele duljine;

rubovi elemenata koji se zavaruju i susjedna područja širine 25-30 mm od kraja ruba moraju se osušiti, očistiti od neravnina nakon rezanja, ulja, hrđe i drugih onečišćenja;

kako bi se izbjegla deformacija, rad na hvatanju treba izvoditi visokokvalitetnim elektrodama u razmacima od najviše 500 mm s duljinom jednog komada hvatanja od 50-80 mm;

Kako biste osigurali normalno i kvalitetno formiranje šava, morate zalijepiti trake na početku i kraju proizvoda.