CNC brusilice, s gledišta obrade metala, obavljaju iste vrste radova kao i ručni stroj za brušenje. CNC strojevi koriste iste alate za rezanje, iste brzine rezanja, rashladno sredstvo itd. Povećana produktivnost i proširenje tehnoloških mogućnosti CNC strojeva ne postižu se procesima povezanim s uklanjanjem metala, već samo kontrolom i smanjenjem vremena pomoćne obrade.

CNC sustavi opremljeni su strojevima za naknadno brušenje, cilindrično i bezcentralno brušenje i drugim strojevima. Dok je stvarao CNC brusilice Javljaju se tehničke poteškoće koje se objašnjavaju sljedećim razlozima. Proces brušenja karakterizira, s jedne strane, potreba za postizanjem visoke preciznosti i kvalitete površine s minimalnom disperzijom veličina, s druge strane značajka koja se sastoji u brzom gubitku točnosti dimenzija brusne ploče zbog njegove intenzivno trošenje tijekom rada. U tom slučaju, stroj zahtijeva automatske kompenzacijske mehanizme za trošenje brusne ploče. CNC mora kompenzirati deformacije LED sustava, temperaturne pogreške, razlike u dodacima na radnim komadima, strojne pogreške pri pomicanju po koordinatama itd. Mjerni sustavi moraju imati visoku rezoluciju kako bi se osigurale niske tolerancije za točnost pozicioniranja. Na primjer, u strojevi za cilindrično brušenje Takvi uređaji omogućuju kontinuirano mjerenje promjera izratka tijekom obrade s relativnom pogreškom ne većom od 2·10 -5 mm. Uzdužno pomicanje stola kontrolira se s pogreškom ne većom od 0,1 mm.

Za strojevi za mljevenje koriste CNC sustave s kontrolom na tri ili četiri koordinate, ali kod strojeva koji rade s više krugova moguće je upravljanje na pet, šest ili čak osam koordinata. Odnos operatera i CNC sustava Stroj za mljevenje u većini slučajeva provodi se interaktivno pomoću zaslona. Upravljački sustav koristi ugrađene dijagnostičke sustave koji povećavaju pouzdanost strojeva.

Najčešće CNC strojevi za cilindrično brušenje, dajući maksimalan učinak pri obradi višefaznih dijelova kao što su vretena, osovine elektromotora, mjenjači, turbine itd. iz jedne instalacije. Produktivnost se povećava uglavnom kao rezultat smanjenja pomoćnog vremena za ugradnju obratka i uklanjanje gotovog dijela, za ponovnu ugradnju za obradu sljedećeg rukavca osovine, za mjerenje itd. Pri obradi višestupanjskih osovina na CNC stroju za brušenje cilindra postižu se uštede vremena od 1,5-2 puta u usporedbi s ručnim radom.

Strojevi za cilindrično brušenje bez središta Učinkovito se koriste pri obradi dijelova malih i velikih promjera bez ograničenja duljine ili dijelova tankih stijenki, kao i dijelova složenih vanjskih profila (klip, šaka itd.). U uvjetima masovne proizvodnje ove strojeve karakterizira visoka produktivnost i točnost obrade. U maloj i individualnoj proizvodnji upotreba takvih strojeva je ograničena zbog složenosti ponovnog podešavanja. Proširenje područja primjene otežavaju dva čimbenika: velika količina vremena utrošena na kotače za ispravljanje i složenost postavljanja stroja, što zahtijeva značajno ulaganje vremena i visokokvalificiranog osoblja. To se objašnjava činjenicom da u dizajnu ovih strojeva postoje brusni i pogonski kotači; naprave za dotjerivanje koje daju odgovarajući oblik površinama brusnih i pogonskih kotača; mogućnost postavljanja položaja potpornog noža; mehanizmi za kompenzaciju posmaka brusne ploče prema obratku i obradi, kao i pogonskog kotača prema obratku i obradi; postavljanje položaja uređaja za utovar i istovar.

Korištenje CNC sustava omogućilo je upravljanje višeosnim radom strojevi za cilindrično brušenje bez središta. Sustav upravljanja strojem koristi softverske module koji izračunavaju putanje alata (kotača, dijamanta), njegovu korekciju i interakciju s osobom. Za obradu dijelova s različitim geometrijskim oblicima (stožac, kugla, itd.), kreiran je softver: upravitelj načina rada, interpolator i modul za upravljanje pogonom.

Prilikom obrade i uređivanja, broj kombiniranih kontroliranih koordinata može doseći do 19, uključujući dvije ili tri koordinate odvojeno za uređivanje brusnih i pogonskih kotača.

U uvjetima masovne proizvodnje, korištenje CNC sustava osigurava fleksibilnu konstrukciju ciklusa brušenja i ravnanja, što vam omogućuje brzo rekonfiguriranje strojeva za obradu drugih proizvoda.

Prisutnost višekoordinatnog CNC sustava pruža veću svestranost stroja, male količine dodavanja kotača, što vam omogućuje učinkovito upravljanje procesima brušenja i obrade.

CNC sustavi za strojeve za cilindrično brušenje bez središta izgrađen je prema principu agregata (na primjer, na strojevima japanskih tvrtki). Stroj se može opremiti bilo kojom od četiri opcije za upravljanje strojem iz CNC sustava:

- jedan kontrolirani koordinatni poprečni pomak brusne ploče;

- dvije kontrolirane koordinate - poprečni pomak brusne ploče i brusnog dijamanta radi njihove sinkronizacije;

- tri kontrolirane koordinate - poprečni pomak brusne ploče, kao i poprečni i uzdužni pomak dijamanta pri obradi;

- pet kontroliranih koordinata - poprečni posmak brusne ploče, te ravnomjerni poprečni i uzdužni posmak dijamanata kod obrade brusnih i pogonskih ploča.

Korištenje CNC-a za upravljanje strojevi za cilindrično brušenje bez središta omogućuje značajno pojednostavljenje dizajna niza mehaničkih komponenti: uređaja za uvlačenje (kao rezultat napuštanja karbonskih ravnala, dijamantnih mehanizama za uvlačenje itd.), pogona za uzdužno kretanje uređaja za uvlačenje, mehanizama za fino uvlačenje za brušenje i pogonski kotači, uređaji za upravljanje i podešavanje itd.

Poluautomatska cilindrična brusilica 3M151F2 sa CNC-om.

Plošna brusilica 3E711VFZ-1 s CNC profiliranjem kotača.

Ovi strojevi su dizajnirani za uzdužno i uranjajuće brušenje vanjskih cilindričnih, ravnih stožastih i krajnjih površina izradaka ugrađenih u središta ili u steznu glavu. Stroj je opremljen uređajima za aktivnu kontrolu dimenzija izratka tijekom procesa brušenja, koji osiguravaju automatsko zaustavljanje stroja po postizanju zadanih dimenzija.

Univerzalna poluautomatska cilindrična brusilica s ručnim upravljanjem prikazana je na slici 13. Donji stol 18 montiran je na vodilice okvira 19, noseći rotirajući gornji stol 17 s 2 prednja i 12 stražnjih držača. Konjica ima ručku 11 za ručno stezanje pinola. Gornji stol 17, pri brušenju čunjeva, može se okretati oko osi pričvršćene na donji stol 18. Donji stol se pomiče duž okvirnih vodilica ručno pomoću zamašnjaka 16 i posebnog mehanizma. S automatiziranim ciklusom obrade, kretanje se provodi pomoću hidrauličkog cilindra koji se nalazi u krevetu.

Na stražnjoj strani okvira na poprečnim vodilicama postavljena je glava za brušenje 7 s mehanizmom za brzo približavanje obratku. Mehanizam za poprečni pomak 8 sa zamašnjakom 6, uz pomoć kojeg se poprečno kretanje izvodi ručno, i ručkama za automatsko uključivanje posmaka, pričvršćen je na tijelo brusne glave. Prigušnice se koriste za regulaciju brzine posmaka za grubu obradu i završnu obradu. Na tijelu brusne glave također je ugrađen uređaj 5 za automatsko dopravljanje točaka.

1- električni ormar; 2 - prednja glava; 3 - ručka za dovod rashladne tekućine; 4 - ravnomjerno mirovanje; 5 - uređaj za automatsko ravnanje kotača; 6, 16 - zamašnjaci; 7 - glava za mljevenje; 8 - mehanizam za križno uvlačenje; 9 - upravljačka ploča; 10 - hidraulička stanica; // - ručka za ručno stezanje pinola konja; 12 - konjica; 13 - ručka za vodu iz glave za mljevenje; 14 - hidraulička upravljačka ploča; /5 - papučica hidrauličkog otpuštanja pinola konja; /7 - gornji stol; 18 - donji stol; 19 - krevet.

Slika 13 - Opći pogled na stroj za cilindrično brušenje

Na prednjoj strani okvira nalazi se hidraulička upravljačka ploča 14 s ručkom 13 za brzo dovođenje i uklanjanje brusne glave i prigušnice za regulaciju brzine unazad i stola. Pedala 15 proizvodi hidrauličko povlačenje pinola 12 stražnjeg kraka.

Upravljačka ploča 9 s gumbima za pokretanje i prekidačima postavljena je na stalak. Na lijevoj strani stroja nalazi se ormar 1 električne opreme, a na desnoj hidrauličkoj stanici 10. Opskrba rashladnim sredstvom uključuje se pomoću ručke 3. Ako je potrebno, na stroj se može postaviti postolja 4 .

Kritična komponenta stroja je glava brusne ploče u čijem je kućištu postavljeno vreteno na dva hidrodinamička klizna ležaja s tri košuljice. U aksijalnom smjeru, vreteno je postavljeno duž prstena između sfernih prstenova pričvršćenih u fiksni držač pomoću matice i protumatice.

Rotacija vretena brusne ploče prenosi se s elektromotora preko klinastog remena na remenicu.

Poprečno kretanje dovoda brusne glave duž vodilica za kotrljanje okvira izvodi se iz poprečnog mehanizma za dovod koji je ugrađen na okvir.

Uređaj za uređivanje brusne ploče ugrađen je na brusnu glavu. Sustav za kopiranje osigurava uređivanje vanjske površine kruga prema zadanom profilu. Uređaj se uključuje automatski kada se aktivira relej za brojanje obrađenih komada ili ručno kada se pritisne tipka.

Strojevi za unutarnje brušenje

Namjena i klasifikacija. Ručni strojevi za unutarnje brušenje dizajnirani su za brušenje cilindričnih i konusnih rupa, kao i krajeva izratka. Ovi strojevi se dijele na konvencionalne i planetarne; potonji se koriste za obradu velikih ili asimetričnih izradaka.

Prilikom obrade izradaka na unutarnjim strojevima za brušenje provode se sljedeći pokreti: glavna stvar je rotacija brusnog kotača; kružno pomicanje - rotacija izratka; uzdužni feed - recipročno kretanje stola; cross feed (poniranje) - kretanje brusne glave u radijalnom smjeru u odnosu na obradak. Uranjanje se uglavnom koristi za brušenje zatvorenih i kratkih otvorenih rupa. Kako bi se osiguralo ravnomjerno trošenje, krug se oscilira.

Za obradu velikih rupa u prazninama velikih dijelova tijela koriste se interni strojevi za brušenje planetarnog tipa. U ovom slučaju izradak miruje na stroju, a brusno vreteno s rotirajućim kotačem vrši planetarno gibanje oko osi rupe koja se obrađuje.

Glavni parametar koji karakterizira strojeve za unutarnje brušenje je najveći promjer rupe za brušenje.

Stroj za unutarnje brušenje kertridža. Za obradu cilindričnih i konusnih rupa (promjera 50... 200 mm i duljine do 200 mm) u maloj i srednjoj proizvodnji koriste se patronske unutarnje brusilice.

Krevet 18 (slika 14), na čijim je vodilicama postavljen stol 17 s brusnom glavom 14 i vreteno s brusnim kotačem 11. Brusna glava se pomiče duž poprečnih gornjih vodilica za kotrljanje mehanički ili ručno od zamašnjaka 13. Na lijevoj strani okvira, na klizaču 5 mosta 3 s vretenom i steznom glavom 8 postavljena je glava 6 za ugradnju obratka. Pomoću klizača, glava proizvoda dobiva instalacijsko poprečno kretanje od vijka 4, kao i, ako je potrebno, rotaciju pod kutom za brušenje konusnih rupa.

Uzdužno pomicanje stola vrši se iz hidrauličkog pogona koji se nalazi u okviru i upravlja se s ploče pomoću ručke 20. Ručno uzdužno pomicanje stola vrši se pomoću zamašnjaka 19. Uređaj za čeono brušenje 12, montiran na glava 6, može se rotirati iz gornjeg položaja u radni položaj - mehanički ili pomoću zamašnjaka 7; dizajniran je da može obraditi kraj izratka s krugom od 9 iz jedne instalacije. Ručno pomicanje kotača klipa može se izvesti iz zamašnjaka 10. Rashladno sredstvo se dovodi električnom pumpom 2 iz spremnika 1. Električna oprema s upravljačkom pločom 15 nalazi se u električnom ormariću 16.

Tijekom procesa brušenja izradak i brusna ploča rotiraju uz istovremeno povratno kretanje stola. Brusnoj ploči se povremeno daje poprečno kretanje.

Kontrola zadane veličine rupe za brušenje na stroju provodi se ili brojčanikom mehanizma za poprečno uvlačenje brusne glave ili mjernim uređajem.

1 - spremnik (paleta); 2 - pumpa; 3 - most; 4 - vijak; 5 ~ skid; 6 - glava proizvoda; 7, 10, /3, 19 - zamašnjaci; 8- uložak; 9, //- brusne ploče; 12 - uređaj za brušenje krajeva; 14 - glava za mljevenje; 15 - kontrolni bazeni; 16- električni ormarić; 17- stol; 18 - krevet; 20 - ručka

Slika 14 - Stroj za unutarnje brušenje

Ručni strojevi za površinsko brušenje.

Brušenje ravnih površina izradaka izvodi se periferijom kotača ili njegovim krajem na strojevima za brušenje površina s pravokutnim i okruglim stolovima. Položaj vretena s brusnim kotačem može biti vodoravan ili okomit. U masovnoj proizvodnji najrašireniji su vertikalni strojevi s okruglim stolom, kao i dvostrane čeone brusilice s horizontalnim i vertikalnim vretenom.

Plošna brusilica s pravokutnim stolom prikazana je na slici 15. Na vodilice postolja stroja 2 ugrađen je stol 5 koji vrši povratno gibanje koje prima od hidrauličkog cilindra smještenog u krevetu. Tipično, obradaci su pričvršćeni pomoću magnetske ploče 12 pričvršćene vijcima na stol. Stalak 9 montiran je na okvir, noseći brusnu glavu 10 s vodoravnim vretenom brusnog kotača 2, zatvorenu kućištem 7. Iz mehanizama za dovod koji se nalaze u okviru, brusna glava je informirana poprečnim kretanjem posmaka ( nakon svakog pojedinačnog ili dvostrukog hoda stola) i okomito pomicanje posmaka (nakon svakog radnog hoda za uklanjanje dodatka s cijele obrađene površine obratka). Vreteno se okreće pomoću elektromotora ugrađenog u brusnu glavu. Rad mehanizama za napajanje provodi se iz hidrauličkih cilindara, ulje u koje se dovodi iz hidrauličke stanice 13, kontrolirane s ploče 2. Instalacija ručnih pokreta stola (u uzdužnom smjeru) izvodi se pomoću zamašnjaka 3, a brusna glava (u okomitom smjeru) izvodi se pomoću zamašnjaka 8. Uključivanje i isključivanje stroja vrši se s upravljačke ploče 4. Tijekom rada magnetska ploča s izratkom zatvorena je kućištem 6.

1-krevet; 2 - hidraulička upravljačka ploča; 3.8 - zamašnjaci za ručno pomicanje stola i glave za mljevenje; 4 - upravljačka ploča; 5 - stol; 6, 7 - kućišta; 9 - postolje; 10 - glava za mljevenje; 11 - brusni kotač; 12 - magnetska ploča; 13 - hidraulička stanica; 14 - pumpa rashladne tekućine

Slika 15 - Plošna brusilica s pravokutnim stolom i horizontalnim vretenom

Kvaliteta obrade mljevenjem uvelike je određena stupnjem u kojem stvarni procesni parametri odgovaraju optimalnim. Zbog trošenja i podešavanja brusne ploče mijenja se njegov promjer, što uzrokuje promjenu brzine rezanja i kršenje optimalnih uvjeta obrade. Ovaj ACS je dizajniran za stabilizaciju brzine rezanja na optimalnoj razini, bez obzira na količinu istrošenosti brusne ploče.

Brusna ploča 1 je postavljena na vreteno glave alata 2, koja ima uređaj za dopravljanje s alatom za dopravljanje 3. Nosač 4 uređaja za dopravljanje spojen je na potenciometar 5, koji služi kao pretvarač pomaka. Motor glavnog pokreta 6 je varijabilni istosmjerni motor i ima tahogenerator7. Tiristorski pretvarač 8 dizajniran je za napajanje motora 6. ACS također uključuje uređaj za usporedbu 9, uređaj za zbrajanje 10 i pojačalo 11.

Kada ACS radi, glavni signal u obliku napona U o dovodi se na ulaz uređaja za zbrajanje 10. Iz potenciometra 5, signal U se dovodi na drugi ulaz uređaja 10, proporcionalan količini istrošenosti brusne ploče 1. Ukupni signal preko pojačala 11 dovodi se na ulaz ovog uređaja, povratni signal od prima se tahogenerator 7, a napon greške se dovodi na ulaz tiristorskog pretvarača 8 napajanja motora 6.

Tijekom obrade kotačića 1 napon raste  povećava se pogreška koju stvara uređaj za usporedbu 9. Kao rezultat, napon tiristorskog pretvarača 8 se povećava i kutna brzina motora 6 se povećava tako da brzina rezanja odgovara specificiranoj. Kako se broj okretaja motora povećava, napon na izlazu tahogeneratora 7 raste, a ACS pogreška se smanjuje do praga osjetljivosti. Kutna brzina brusne ploče stabilizira se na novoj razini i time brzina rezanja ostaje konstantna.

povećava se pogreška koju stvara uređaj za usporedbu 9. Kao rezultat, napon tiristorskog pretvarača 8 se povećava i kutna brzina motora 6 se povećava tako da brzina rezanja odgovara specificiranoj. Kako se broj okretaja motora povećava, napon na izlazu tahogeneratora 7 raste, a ACS pogreška se smanjuje do praga osjetljivosti. Kutna brzina brusne ploče stabilizira se na novoj razini i time brzina rezanja ostaje konstantna.

7. Sustav automatskog upravljanja za hidrauličku potporu tokarilice.

Hidraulički uređaji za kopiranje koji se koriste na tokarilicama dizajnirani su za automatizaciju procesa obrade složenih oblikovanih površina strojnih dijelova, koji u pravilu imaju okrugli presjek.

OKO  izradak 1 je ugrađen u steznu glavu 2 u stražnjem središtu tokarilice. Rezač 4 je fiksiran u držaču alata kolica 5, spojen na šipku cilindra 6 i smješten na vodilicama čeljusti 7. Sonda 9 jednostranog kalema 10 djeluje s kopirnim strojem 8. Šupljine A i B cilindra 6 međusobno su povezani stalnim prigušnikom 11.

izradak 1 je ugrađen u steznu glavu 2 u stražnjem središtu tokarilice. Rezač 4 je fiksiran u držaču alata kolica 5, spojen na šipku cilindra 6 i smješten na vodilicama čeljusti 7. Sonda 9 jednostranog kalema 10 djeluje s kopirnim strojem 8. Šupljine A i B cilindra 6 međusobno su povezani stalnim prigušnikom 11.

Prilikom obrade dijela 1 primjenjuje se rotacija za stvaranje brzine rezanja; u osloncu 7 primjenjuje se uzdužno pomicanje posmaka. Radna tekućina pod tlakom se dovodi u šupljinu A cilindra i kroz stalni prigušnik 11 ulazi u šupljinu B, odakle se odvodi kroz prorez kalema 10. Dijagram pokazuje da je vrijednost tlaka u šupljini B određena otvorom utora kalema 10 i vrijednošću vodljivosti konstantnog gasa 11.

U neutralnom položaju (sa stacionarnim hidrauličkim osloncem) tlak u šupljinama A i B je takav da se održava ravnoteža cilindra 6.

P A F A = P B F B

Kada sonda 9 prolazi kroz sljedbenik 8, aksijalni otvor utora kalema 10 se mijenja, a time i tlak šupljine B. Cilindar 6 se pomiče i pomiče tijelo kalema 10. Ovo kretanje se događa sve dok se ne postigne ravnoteža država se ponovno uspostavlja. Dakle, cilindar 6 s rezačem 4 u potpunosti ispunjava kretanje zadano kopirnim strojem 8 i na izratku 1 se oblikuje navedena površina.

Sustav automatskog upravljanja hidrauličkom potporom uključuje proces u zatvorenom tehnološkom sustavu stroja kao objekt upravljanja.

SPECIJALNOST 2-36 03 31

"Instalacija i rad elektroopreme"

Disciplina: “Električna oprema poduzeća i civilnih zgrada”

PRAKTIČNI RAD br.4

Istraživanje električne opreme i strujnih krugova

upravljanje modelom brusilice 3A161

Električna oprema poduzeća i civilnih zgrada

Upute za izvođenje praktičnog rada br.4

Razvio V.A. Osadchiy, nastavnik na GGPTK "Strojarstvo".

Metodološke upute razmatrane su i odobrene na sjednici metodičke komisije fakulteta ____________

PRAKTIČNI RAD br. 4 Istraživanje električne opreme i strujnih krugova

Kontrole brusilice model 3A161

Cilj rada: Proučiti princip rada električne opreme i strujnih krugova

upravljanje brusilicom modela 3A161, metode proračuna i izbora elektromotora glavnog gibanja.

Ciljevi posla

1. Proučiti osnovne koncepte brusilice, njihove karakteristike, principe pokretanja i upravljanja, načine rada.

2. Proučiti principe odabira električne opreme za brusilicu.

3. Proučite dizajn i upravljački dijagram brusilice.

Smjernice

Opće informacije

Strojevi za brušenje postali su rašireni u svim industrijama kao strojevi opće i posebne namjene.

Mogu izvesti i grubo i fino brušenje ravnih, cilindričnih, nazubljenih i drugih površina pomoću brusnih ploča.

Glavne tehnološke cjeline svih strojeva za brušenje su: brusna glava s vretenom i brusnom pločom, pogonski i zupčanički sustav te radni stol.

Glava za brušenje postavljen na krevet vodoravno ili okomito ovisno o vrsti stroja.

Za učvršćenje alata (brusne ploče) koristi se vreteno.

Pomicanje glave vretena duž vodilica duž svoje osi vodoravno ili okomito.

Vreteno prima glavno rotacijsko kretanje iz zasebnog električnog pogona.

Pogonska jedinica.

Stezna glava dobiva rotaciju od elektromotora preko ravnog remenskog pogona i dizajnirana je za pričvršćivanje okruglih dijelova.

Glavno kretanje brusne ploče prenosi se s glavnog elektromotora preko klinastog remena.

Na strojevima za unutarnje brušenje obrada se provodi u malim krugovima, pa se koriste zupčanici za ubrzanje od motora do vretena ili posebni brzohodni motori ugrađeni u tijelo glave za brušenje. Takvi uređaji, koji strukturno kombiniraju motor i brusno vreteno u jednu jedinicu, nazivaju se elektrovreteno.

Kao pogon za pomoćne mehanizme koriste se IM s rotorom kratkog spoja. Primjeri takvih mehanizama su hidrauličke pumpe, pumpe za hlađenje, pumpe za podmazivanje i druge.

Shematski električni dijagram upravljanja EP cilindrične brusilice modela ZA161 (sl. 1, 2, 3)

Svrha. Za upravljanje i zaštitu električnog pogona cilindrične brusilice.

Bilješka- Ovaj stroj je dizajniran za vanjsko brušenje cilindričnih površina proizvoda duljine do 1000 mm i promjera do 280 mm, najveći promjer brusne ploče je 600 mm; Uređaj za dotjerivanje brusne ploče dijamantom ugrađen je na konjicu stola.

Osnovni elementi sheme.

DS, DG, DN i DI - pogonski motori brusne ploče, hidraulični sustav, pumpa za podmazivanje i proizvod.

Riža. 1. Električna shema za napajanje brusilice modela ZA161

Bilješke:

1. DS - asinkroni motor s rotorom kratkog spoja, snage 7 kW, kutne brzine 98 rad/s; promjenom pogonskih remenica klinastog remena mogu se dobiti dvije vrijednosti kutne brzine kruga: 111 i 127 rad/s.

2. DI - istosmjerni motor s paralelnom pobudom tipa PBS-22; snaga 0,85 kW; kutna brzina je glatko podesiva od 35 do 250 rad/s promjenom napona koji se dovodi na armaturu iz MU.

3. DG - asinkroni motor s rotorom kratkog spoja; snaga 1,7 kW; kutna brzina 93 rad/s.

4. DN - asinkroni motor s rotorom kratkog spoja; snaga 0,125 kW; kutna brzina 280 rad/s.

MU - magnetsko pojačalo (u kompletu s EP tipa PMU-5M).

Bilješka- Pojačalo je sastavljeno pomoću trofaznog mostnog kruga i ima 6 radnih namota (w p) spojenih u seriju s diodama D1...D6; diode su dizajnirane za ispravljanje izmjenične struje i, u isto vrijeme, za pružanje unutarnje pozitivne strujne povratne sprege;

Riža. 2. Shematski električni dijagram upravljanja EP brušenjem

model stroja ZA 161

w y 1- podešavanje kontrolnog namota; w y 2- upravljački namot koji daje pozitivnu povratnu spregu na struju armature motora; w y 3 - upravljački namot koji osigurava pristranost u MU. VSh i VP2 - ispravljači s pozitivnom povratnom spregom za struju i

napajanje uzbudnog namota motora proizvoda (OVDI). EmO i EmDP - elektromagneti za skidanje i završno uvlačenje. KSh, KG, KN, KI i KT - kontaktori za upravljanje elektromotorima brusne ploče, hidrauličkim sustavom, pumpom za hlađenje, proizvodom i kočenjem.

ROP - relej za nestanak struje u OVDI.

RP1 i RP2 su međureleji za doradu i uklanjanje. RV - vremenski relej za osiguranje vremena "njege". RD - prekidač tlaka ulja u hidrauličnom sustavu. Bilješke: 1. Stol stroja pomiče se naprijed-natrag hidraulički (uzdužni pomak) brzinom od 100 do 600 mm/min; okretanje stola na kraju svakog hoda prebacivanjem kalema hidrauličkog cilindra pomoću graničnika instaliranih na stolu.

2. Poprečni dovod glave za mljevenje tijekom rada podešavanja izvodi se ručno, a tijekom automatskog rada - iz hidrauličkog sustava i kontroliran elektromagnetima (EMO i EmDP). RKS - relej za kontrolu brzine. PZ - potenciometar za podešavanje. Rl, R2, R3, Rd - otpornici za podešavanje.

Kontrole.

Kn.PSH, Kn.PG, Kn.PI - gumbi "start" za DSh, DG, DI motore. Kn.SO, Kn.SI - tipke “stop”, općenito i DI.

VN, VA1, VI - prekidači načina rada ("RU" - ručno upravljanje, 0, "AR" - automatski rad).

BA2 - prekidač (“stop”-0-“zagrada”) za odabir načina rada. VAK - prekidač aktivnog upravljačkog uređaja (AC). Bilješka- AK uređaj daje 2 komande: za finiš i za brzo povlačenje.

VO - prekidač lokalne rasvjete, za gašenje rasvjetne lampe (LO).

MPO, MPD - mikroprekidači za točenje i završnu obradu.

Načini upravljanja.

Automatski - od VN, VI, VA1, VA2, AK i "njege". Podešavanje - ručno.

Rad strujnog kruga.

Početno stanje.

Napajaju se sve vrste napajanja (uključena je linearna nadzemna sklopka), a spajaju se (sl. 4.6-4): strujni krugovi DS, DG i DN; PMU-DP shema; transformatori Tr.1 i Tr.2; sklopovi elektromagneta EmO i EmDP. Hidraulički sustav je napunjen i spreman. Upravljački krug dobiva napajanje iz Tr.1 (slika 2), a ispravljač VP2 (slika 3) dobiva napajanje iz Tr.2 (slika 3), te je spojen OVDI krug. ROP- lanac je u pripremi CI(ROP). Knjiga PG - lanac je sastavljen KG.

KG- spaja se na mrežu (DG) (KP1...3) i pokreće se, tlak u hidrauličnom sustavu raste (RD - zatvoren), krug je pripremljen KS;

Lanac se priprema KS(KG:4);

Postaje samohraneći (KG: 5).

Kn.PSh - lanac je sastavljen KS.

KS- spaja se na DS mrežu (KSh: 1...3) i pokreće se,

U pripremi je krug automatskog rada CI(KS:4),

Postaje samonapajan, priprema ručni kontrolni krug KN (KS: 5)

Riža. 3. PMU-D sustav brusilice model ZA161

Hidraulička pumpa radi, brusna ploča se okreće, a DI uzbudni namot je spojen.

Automatski rad.

Ugradite prekidače: VN, VI i VA1 - "Automatski rad",

VA2 - "stop", VAK - "isključeno", VO - "uključeno" Istovremeno se pali lampica lokalne rasvjete “LO”. Bilješka- Radovi se izvode u sljedećem redoslijedu:

Brzo približavanje brusne glave obratku pomoću hidrauličkog pogona, aktiviranje DI i DN;

Brušenje pri grubom posmaku, a zatim prelazak na završno pospremanje s radom "do kraja";

Automatsko uvlačenje glave za mljevenje i isključivanje DI i DN.

Proces obrade počinje naginjanjem GRU (glavne upravljačke ručke) stroja prema vama. U tom slučaju, hidraulički sustav brzo pomiče glavu za mljevenje sve dok breg mehanizma za rezanje kotača ne pritisne mikroprekidač (MGS), lanci su sastavljeni KN I CI. Postavite GRU u položaj "nula".

KN, KI- spaja se na GDN mrežu (CN: 1... 3) i pokreće se,

Lanac je blokiran) CT (KN:4),

Spaja se na mrežu MU I DI(CI: 1...3),

Strujni krug je ponovno blokiran CT(CI:5).

Pumpa za hlađenje radi, uključuje se hidraulički pogon stola, DI se počinje okretati i:

Signal (U 3 - U OOC), jednaka razlici između zadane (U 3) i povratne veze (Uooc) motor se skida sa sidra.

Bilješka- Kutna brzina motora se podešava promjenom u 3 pomicanjem zajedničke ručice otpornika PZ i R2.

U namotu s pozitivnom povratnom spregom (w Y 2), signal je proporcionalan struji armature (U P OC).

U prednamotu (w Y 3), prednaponski signal (U CM) postavlja otpornik R3. Dakle, DI se automatski ubrzava dok ne postigne prirodnu karakteristiku (w H 0 M), gruba obrada je započela, "RKS" će raditi i pripremiti krug CT|(RKS).

Na kraju grube obrade, brijeg mehanizma za uranjanje brusne ploče pritišće mikroprekidač (MSP), lanac je sastavljen RP1.

RP1- povezuje EmDP(RP1) i prebacuje kalem hidrauličkog pogona glave za mljevenje kako bi se smanjila brzina naprijed. Provodi se završno (završno) brušenje.

Kada se postigne navedena veličina proizvoda, pritisne se mikroprekidač na slavini (MPO) i sklop se sklopi RP2.

RP2- povezuje EMO(RP2:1) i prebacuje kalem hidrauličkog pogona na brzo otpuštanje.

Kada se glava za mljevenje vrati u prvobitni položaj, mikroprekidač (MSI) se otvara, a time i strujni krug CI I KN.

DI i DN motori su isključeni iz mreže i zaustavljeni.

Brušenje je završeno.

Rad s AK spravom.(Instalirajte VA2 - "nosač", VAK - "AK").

Rad s "nosačem" provodi se na isti način kao i "do kraja", naredbe su iste, ali dolaze iz aktivnog upravljačkog uređaja (AK).

njega.

Ako radni ciklus stroja za brušenje cilindra uključuje operaciju "njege", tj. brušenje s isključenim dovodom, tada se u krug (slika 1) uvodi vremenski relej (RT) (isprekidana linija), čiji je kontakt uključen u krug EMO umjesto kontakta RP2:1.

Vremenski relej kontrolira trajanje "dojenja".

Postaviti.(Postavite VN, VI, VA1 - "ručno upravljanje", i VA2 - "stop"), dizel generator radi, dizel generator je zaustavljen.

DI se uključuje pritiskom na Kn.PI, a zaustavlja pritiskom na Kn.SI. Knjiga PI - sklop je sastavljen CI.

CI- spojite MU i DI na mrežu (CI: 1...3) i pokrenite,

Postaje samohranjen (CI: 4),

Strujni krug je blokiran CT(CI:5).

Motor brzo ubrzava, RCS se aktivira i priprema krug CT(RKS).

Kn.SI - strujni krug se otvara KI.

CI- DI je isključen iz mreže (CI: 1...3),

Lanac se sklapa CT(CI:4).

CT- događa se proces dinamičkog kočenja DI, a pri brzini blizu "nule" RCS će se isključiti CT.

Zaštita.

Od struja kratkog spoja - strujni krugovi (Pr.1, Pr.2, Pr.3) izmjenične struje;

Upravljački krug (Primjer 5),

Krug rasvjete (Primjer 4).

Od preopterećenja - motori (RTSh, RTG, RTI).

Brave.

Nemogućnost pokretanja u odsutnosti tlaka u hidrauličnom sustavu (RD), u odsutnosti snage u uzbudnom krugu (ERC), tijekom kočenja (CT: 2).

Prehrana.

3 ~ 380 V, 50 Hz - AC strujna mreža. Ispravljena struja - istosmjerni krugovi (DI, OVDI). 1 ~ 220 V, 50 Hz - upravljački krugovi.

IZBOR ELEKTRO OPREME STROJA

Za strojeve za brušenje Snaga rezanja ovisi o vrsti mljevenja.

Kod brušenja periferijom kotača, snaga se određuje formulom:

P Z = C P ∙v u ∙t∙S 0 ∙d, kW, (1)

kod brušenja s krajem kotača:

P Z = C P ∙v u ∙t∙B, kW, (2)

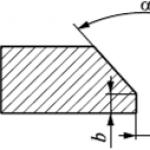

Gdje C P - koeficijent koji karakterizira materijal proizvoda i tvrdoću kruga; v u - obodna brzina dijela ili brzina stola, m/min; t - dubina brušenja, mm; S 0 - posmak u smjeru osi brusne ploče (poprečno) u milimetrima po okretaju dijela ili stola stroja ili po jednom hodu stola; d - promjer brušenja, mm B - širina brušenja, mm.

Kod ravnog brušenja, dubina brušenja je postavljena u rasponu od 0,005...0,015 mm za završne prolaze i 0,015...0,15 mm za grube prolaze. Poprečni posmak ovisi o širini kruga i dodjeljuje se za završnu obradu 0,2...0,3, a za grubu obradu 0,4...0,7 njegove širine. Brzina uzdužnog posmaka izratka je postavljena u rasponu od 3 do 30 m/min.

ZNAČAJKE KORIŠTENJA CNC U BRUSILICAMA

Korištenje fleksibilnih (s automatiziranim prebacivanjem) automatskih linija, višeoperacijskih strojeva i računalno upravljanih industrijskih robota u velikoj i masovnoj proizvodnji omogućuje brzu promjenu ovih linija na drugu vrstu proizvoda, kao i povećanje iskoristivosti stopa opreme.

CNC sustavi naširoko se koriste u strojevima za brušenje. Zahvaljujući CNC-u, izmjena je pojednostavljena, točnost obrade je povećana kao rezultat upotrebe preciznih pogonskih elemenata (prenos vijak - kotrljajuća matica) i preciznih mjernih instrumenata.

Budući da su postupci brušenja obično završni, strojevi za brušenje moraju osigurati mnogo veću točnost pozicioniranja od drugih vrsta strojeva. To zahtijeva da CNC strojevi koriste mjerne sustave visoke razlučivosti koji pružaju niske tolerancije za točnost pozicioniranja. Osim toga, u strojevima za brušenje, promjene u promjeru brusne ploče zbog njezine istrošenosti i obrade zahtijevaju upotrebu automatskog kompenzacijskog mehanizma za brusnu ploču. Ove karakteristike strojeva za brušenje uzrokuju tehničke poteškoće pri opremanju strojeva CNC sustavima i povećavaju njihovu cijenu.

Najviše se koriste CNC strojevi za cilindrično brušenje. Njihova uporaba je posebno preporučljiva u slučajevima kada se mora obraditi dio s različitim prijelazima, na primjer, rukavci različitih promjera. Korištenje CNC stroja posebno je učinkovito u maloj i pojedinačnoj proizvodnji, gdje je veličina serije toliko mala da stalno prilagođavanje oduzima puno vremena.

5.2. OPĆA STRUKTURA CNC SUSTAVA

Računalno numeričko upravljanje strojem je upravljanje obradom izratka prema upravljačkom programu u kojem su podaci navedeni u digitalnom obliku. Uređaj koji izdaje naredbe izvršnim tijelima stroja u skladu s programom upravljanja i informacijama o stanju objekta (stroja) naziva se uređaj za numeričko upravljanje (CNC). CNC čiji su algoritmi rada implementirani sklopovno (posebno konstruiranim poluvodičkim sklopovima – funkcionalnim jedinicama i blokovima) i ne mogu se mijenjati nakon što je uređaj proizveden naziva se hardverski uređaj za numeričko upravljanje (NC). CNC čiji se radni algoritmi implementiraju pomoću programa unesenih u njegovu memoriju i mogu se mijenjati nakon što je uređaj proizveden naziva se programibilnim numeričkim upravljačkim uređajem (CNC). CNC tipa CNC obično se gradi na bazi mikroračunala i može se kombinirati s računalom. Numeričko programsko upravljanje grupom alatnih strojeva iz računala, koje ima zajedničku memoriju za pohranu upravljačkih programa raspoređenih prema zahtjevima strojeva, naziva se

To se postiže grupnim numeričkim upravljanjem alatnih strojeva (DNC).

Generalizirani blok dijagram CNC upravljačke jedinice prikazan je na sl. 5.1. Upravljački program se očitava u ulaznom uređaju (1), tj. pretvara u električne signale koji se šalju u uređaj za obradu programa (2), koji pak preko pogonskog upravljačkog uređaja (3) djeluje na napajanje. voziti

(4). Količina kretanja jedinice (nosača) kontrolira se senzorom (5), koji je uključen u povratni krug. Informacije sa senzora prolaze kroz povratni uređaj (6), gdje se stvarni pokret uspoređuje s programom zadanim. Potrebna podešavanja se vrše u naknadnom pomicanju čeljusti. Dodatne funkcije (uključivanje pogona drugih jedinica, isključivanje pogona drugih jedinica i sl.) obavljaju izvršna tijela tih jedinica.

(5) po primitku naredbe od uređaja tehnoloških programa (7), koji su primljeni od ulaznog uređaja (1). Dijagram prikazuje rad zatvorenog CNC-a, tj. kada je povratna veza duž jedne koordinate. U slučaju otvorene CNC izvedbe senzora (5) i uređaja

(6) nema povratne veze, što smanjuje točnost obrade, pa se rijetko koristi u strojevima za brušenje.

CNC sustavi se mogu klasificirati prema vrsti upravljanja kretanjem: pozicijski (P) i pravokutni ili konturni (N).

Sustavi kontrole položaja. Prilikom pozicioniranja, radna jedinica stroja (na primjer, oslonac, glava vretena) pomiče se na novu točku, a kretanje se mora izvršiti po proizvoljnoj putanji u najkraćem mogućem vremenu. Broj kontroliranih koordinata je do pet, istovremeno kontrolirane koordinate nisu više od dvije, a radni pogon

|

Stranice članka: 1 |