Contenido:

Las máquinas circulares pertenecen a la clase de mecanismos de procesamiento especializados, sin los cuales ningún taller doméstico bien equipado puede prescindir.

Este ejemplo de equipo para trabajar la madera es especialmente relevante en las condiciones de una casa de campo y una casa de campo.

Al evaluar las posibilidades de comprar equipos prefabricados, encontrará una serie de problemas asociados con los inconvenientes de manejar sierras circulares independientes baratas y el costo prohibitivo de los equipos de procesamiento profesionales.

El único enfoque correcto para resolver este problema es hacer una sierra circular con sus propias manos, utilizando materiales y equipos disponibles comercialmente.

¡Nota! Para ahorrar dinero, en los modelos de máquinas de tamaño pequeño, se utiliza con mayor frecuencia como herramienta de corte una sierra circular autónoma, que está montada rígidamente en la cama.

Con una máquina casera, puede aserrar tablas, cepillar losas y también hacer barras de la sección transversal deseada.

Si lo desea, puede ampliar significativamente la funcionalidad de su producto brindándole la capacidad de procesar madera con una cepilladora eléctrica.

Requerimientos de diseño

Antes de comenzar a trabajar, será necesario preparar un pequeño boceto, en el que se debe indicar no solo la ubicación de todos los elementos estructurales de la futura máquina, sino también sus dimensiones principales. Al realizar dicho boceto, debe tener en cuenta que su sierra circular puede constar de las siguientes unidades funcionales:

- cama, que sirve de base a todo el producto;

- tableros de mesa con un prototipo industrial de sierra circular de mano instalado;

- Panel de control remoto para encender y apagar el actuador (sierra circular).

Sierra circular de mesa de tamaño pequeño

La composición especificada de la máquina es típica de productos de tamaño pequeño sobre un marco de madera. Para los bienes de capital fabricados a base de perfiles metálicos (ángulos), su diagrama tiene una forma ligeramente diferente. Dicho producto debe incluir los siguientes elementos:

- una base hecha de marcos y soportes de acero sobre la cual se monta un eje con una polea motriz en pares de cojinetes;

- una mesa con ranuras para la cuchilla de procesamiento, instalada sobre un marco de metal y fijada rígidamente a él;

- un conjunto de equipos eléctricos de accionamiento especial ubicados en la parte inferior del marco y que proporcionan la funcionalidad requerida del dispositivo (incluye un motor eléctrico, un dispositivo de arranque y un transformador-convertidor).

El principal requisito para cualquier tipo de marco es garantizar la máxima fiabilidad y estabilidad de la estructura. Como opciones para la base de la máquina, consideraremos tanto marcos de perfiles metálicos (esquinas) como estructuras portantes de madera.

Al familiarizarse con los requisitos para el equipo eléctrico de una máquina casera, en primer lugar, debe determinar la potencia de accionamiento de la herramienta de corte (o sierra autónoma), que en condiciones domésticas no debe exceder los 850 vatios.

Sierra circular estacionaria

Además, antes de elaborar un boceto del futuro producto se deben tener en cuenta las características técnicas de los equipos utilizados, tales como:

- La profundidad de corte, que especifica el espesor permitido de las piezas de madera que se procesarán en su máquina. Esta cifra para muestras industriales de equipos para trabajar la madera varía de 5 a 8 cm, lo que es suficiente para cortar tablas estándar y madera contrachapada gruesa.

Información adicional: En el caso de que necesite procesar piezas de madera de mayor espesor, es necesario prever un mecanismo de elevación especial en el marco que le permita cambiar la posición del disco en altura.

- Antes de fabricar una máquina capital con accionamiento independiente, se debe tener en cuenta la velocidad de funcionamiento del rotor del motor eléctrico. La elección de este parámetro está determinada por los modos de procesamiento de la madera con los que tendrá que lidiar con mayor frecuencia. Para un corte sencillo de piezas de madera, esta cifra puede ser relativamente baja, pero para obtener un corte perfectamente suave (“limpio”) necesitará una velocidad de rotación más alta.

¡Importante! Se considera que la velocidad óptima para las máquinas cortadoras caseras es una velocidad de rotación que no exceda 4500 rpm. A bajas revoluciones del motor, el bastidor se puede fabricar sobre la base de un marco de madera reforzado, lo suficientemente macizo como para evitar vibraciones del mecanismo.

- Al elaborar un boceto, también se deben tener en cuenta los requisitos ergonómicos, lo que implica facilidad de control del funcionamiento del equipo, así como un manejo seguro. Se refieren al orden de los botones en el panel de control, a la limitación del acceso a la cuchilla de corte, así como a la seguridad eléctrica del accionamiento o de los controles individuales.

Una vez que se hayan tenido en cuenta todos los requisitos posibles para la futura máquina, puede proceder a su montaje directamente.

Cama a base de perfiles metálicos (esquinas)

Lo más conveniente es hacer la parte superior del marco de metal en forma de un marco rectangular de 600 por 400 mm, soldado desde esquinas de 25 mm. En las cuatro esquinas de esta estructura se sueldan tubos en bruto de 220 mm de largo (el diámetro de tubo recomendado es de 17-20 mm).

La plataforma debe garantizar la rigidez de la estructura de la máquina.

Se fijan dos ángulos longitudinales al bastidor mediante pernos, que se utilizan para fijar el eje en la pista del rodamiento.

La distancia entre las esquinas se determina en función de la longitud del eje y los cojinetes utilizados para la instalación se fijan con abrazaderas especiales.

Para darle mayor estabilidad, la parte inferior del marco del marco está hecha (soldada) a partir de esquinas metálicas de 40 mm.

Se utiliza un cojinete de tipo cerrado para asegurar el eje de trabajo.

A lo largo del marco se sueldan dos puentes del mismo material que se utilizan para asegurar el motor eléctrico. También hay una plataforma metálica destinada al montaje del equipo de lanzamiento.

Los rodamientos se fijan al marco mediante abrazaderas especiales.

En las esquinas de la estructura resultante, se sueldan espacios en blanco de tubos con una longitud correspondiente al tamaño de los tubos en el marco superior, pero con un diámetro ligeramente mayor (23-25 mm).

Más cerca de su borde, se fabrican abrazaderas especiales (alas), que se utilizan para sujetar los tubos de elevación del marco superior, que se mueven cuando se tensa la correa de transmisión.

El procedimiento para montar la parte mecánica de dicha máquina incluye las siguientes operaciones:

- primero, se toman los cojinetes n° 202 y se introducen con fuerza sobre el eje de trabajo;

- después de eso, se fija con tensión en el mismo eje una polea, previamente torneada en un torno y que tiene un diámetro de ranura interna de 50 mm;

- luego, en el extremo del eje, se corta una rosca para el perno utilizado para sujetar la herramienta de corte (para una fijación más confiable, se pueden colocar arandelas de paronita y metal debajo del perno);

- Una vez finalizada esta parte del trabajo, se procede a la instalación de un variador fabricado en base a un motor asíncrono trifásico con una potencia de 1,5 kW (1500 rpm). En el eje de dicho motor se monta una polea con un tamaño de ranura interna de aproximadamente 80 mm;

- en la siguiente etapa de ensamblaje del marco, las dos mitades terminadas del marco se conectan entre sí (en este caso, las tuberías de menor diámetro se insertan en las más grandes);

- Al final del trabajo, la correa se tensa sobre el eje y luego la estructura se fija en esta posición mediante abrazaderas especiales de "alas".

Máquina sobre un marco de madera.

La forma más sencilla y económica de hacer una bancada de máquina consiste en utilizar tablas comunes o madera contrachapada gruesa para este propósito. En esta opción de diseño, la unidad ejecutiva se coloca directamente debajo de la mesa (tablero), en la que se hace una ranura de las dimensiones adecuadas para la cuchilla de corte.

El marco de madera es fiable y fácil de fabricar.

Como ejemplo, consideraremos la opción de fabricar un marco con una altura de aproximadamente 110 - 120 cm, destinado a colocarle una sierra circular de mano. La longitud del tablero de este diseño se puede cambiar dentro de pequeños límites, según su criterio.

¡Nota! La altura de la estructura se puede ajustar si se desea, teniendo en cuenta la altura de la persona que trabaja en la máquina. Y si es necesario procesar tablas muy largas, las dimensiones del tablero se pueden aumentar al tamaño requerido. En este caso, tendrás que preocuparte por instalar patas de apoyo adicionales.

El material más conveniente para fabricar encimeras es la madera contrachapada multicapa con un espesor de al menos 50 mm. Sin embargo, se pueden seleccionar otros materiales para estos fines (placas de plexiglás o fibra de vidrio, por ejemplo). En cuanto a un material tan común como el aglomerado, su uso en este caso no es deseable, ya que no proporciona suficiente resistencia superficial.

Para hacer una máquina sobre una base de madera, necesitará los siguientes materiales:

- preparación de chapa;

- hoja estándar de madera contrachapada gruesa;

- un par de vigas con una sección transversal de 50×50 mm;

- tableros gruesos con un tamaño estándar de 50 x 100 mm;

- esquina de acero necesaria para aumentar la rigidez de las guías;

- una sierra circular;

- dos abrazaderas.

Además, tendrá que abastecerse del siguiente conjunto de herramientas, sin el cual el montaje de la máquina es simplemente imposible:

- destornillador clásico y taladro eléctrico;

- una simple sierra para metales o una sierra de calar para madera;

- instrumentos de medición (escuadra, cinta métrica, regla);

- Fresa portátil para procesamiento de madera.

Si no tiene una fresadora de este tipo, puede recurrir a la ayuda de amigos o vecinos que tengan una fresadora en su granja.

Información adicional: Algunos artesanos del hogar prefieren hacer encimeras con mesas de cocina usadas. Sin embargo, dicha estructura no será duradera, ya que el material de origen se utilizó durante mucho tiempo en una habitación húmeda. Por eso sería más prudente fabricar todos los elementos estructurales a partir de espacios en blanco nuevos, lo que al mismo tiempo le permitirá tener en cuenta sus gustos y preferencias personales.

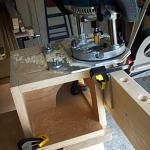

hacer una encimera

Los trabajos de fabricación de esta parte del equipo se realizan en la siguiente secuencia:

Empezamos marcando un trozo de madera contrachapada para que sus bordes queden al mismo nivel que los bordes de la chapa de hierro preparada. Después de marcar, utilizando una sierra para metales o una sierra de calar eléctrica, puede cortar la pieza de madera contrachapada al tamaño requerido. Si lo desea, puede procesar sus bordes con un cortador, aunque esto no es en absoluto necesario (el principal requisito para este elemento es su confiabilidad, no su atractivo).

Una vez finalizadas estas operaciones, la superficie de la mesa se procesa (frota) cuidadosamente con papel de lija de grano medio.

Luego, en su parte inferior, se marca preliminarmente la ubicación de la ranura para la hoja de sierra. Para hacer esto, es necesario determinar las dimensiones de la suela de la sierra circular preparada para la instalación. Para facilitar las mediciones, simplemente se retira la hoja de la sierra, después de lo cual se pueden determinar fácilmente las dimensiones del asiento.

Para facilitar el marcado de la mesa, se retira la hoja de sierra.

Al finalizar su preparación, conviene tomar una sierra circular y probársela en el lugar de instalación. Si es necesario, se ajusta la posición de sus puntos de fijación (al mismo tiempo, se especifican los contornos de la ranura para la hoja de sierra).

El tablero de la mesa de madera contrachapada terminada se cubre con una hoja de acero unida mediante tornillos autorroscantes. Posteriormente, será posible aplicar marcas especiales en la superficie de trabajo, lo que permitirá ajustar la posición de la pieza de madera durante su procesamiento.

Conjunto de marco

En el plano inferior de la mesa también se montan vigas de marco transversales y longitudinales, utilizadas como nervaduras de refuerzo. Se necesitarán un total de cuatro tiras de este tipo:

Dos dinteles transversales que no llegan al borde del tablero entre 7 y 9 cm de cada lado.

Dos barras longitudinales, cuyo tamaño corresponde al mismo estado (no deben llegar a los bordes del tablero de la mesa unos 7-9 cm).

Teniendo en cuenta estas restricciones, es necesario marcar los puntos de fijación de las barras longitudinales y transversales, en los que estas últimas se fijarán al tablero mediante tornillos autorroscantes de tamaño adecuado.

Al marcar puntos, se selecciona el más externo a una distancia de aproximadamente 40-50 mm del borde del bloque (en este caso, el paso entre ellos debe ser de aproximadamente 23-25 cm).

Antes del montaje final del marco, se perforan orificios pasantes para tornillos autorroscantes en todos los componentes (barras y tablero de la mesa). En la parte frontal, los elementos de fijación se instalan de tal forma que sus tapas queden completamente ocultas en el material.

Para aumentar la resistencia de la futura base del marco, las barras adyacentes a la mesa se recubren previamente con pegamento para madera.

Después del montaje, la estructura se fija temporalmente con abrazaderas, que se pueden quitar después de que se haya secado el pegamento.

Colocación de las patas de apoyo

Las patas de la mesa están hechas de barras de una sección transversal adecuada (la mayoría de las veces se utilizan los mismos espacios en blanco de 50x50 mm para estos fines). La altura de los soportes se selecciona para una persona específica, es decir, individualmente.

Esto debe tener en cuenta el hecho de que es más conveniente trabajar con una sierra circular cuando la mesa está al nivel de las caderas. Antes de su instalación definitiva, se modifica la forma de las patas para que se estrechen hacia la parte de soporte (el área de contacto con la base del marco debe exceder el área de apoyo en el piso).

Para aumentar la rigidez y estabilidad de la estructura, se pueden utilizar esquinas de acero, que se presionan de tal manera que proporcionen un "puntal" adicional para la base. Para asegurarlos se utilizan pernos especiales con arandelas, instalados con la cabeza hacia afuera.

Diagrama eléctrico

En la versión capital del diseño de sierra circular, se utiliza un accionamiento autónomo, que incluye un motor eléctrico asíncrono, cuyos devanados están conectados a la red eléctrica según un diagrama triangular.

Diagrama de cableado para un motor asíncrono de una máquina circular.

Para controlar el funcionamiento y garantizar el arranque automático del motor eléctrico, el circuito proporciona un arrancador magnético construido sobre la base de un interruptor electrónico (triac) y un transformador de corriente.

Para construir un circuito de control de una máquina sobre un marco de madera (opción que implica el uso de una sierra circular de mano), bastará con duplicar los botones de encendido y apagado del mecanismo, sacándolos y fijándolos a uno. de las patas de la mesa

Aprenderá más sobre cómo conectar el motor eléctrico de la máquina en el video.

En los hogares privados se necesita con bastante frecuencia una sierra circular, pero no es necesario comprar una herramienta costosa para ello. Puedes hacer una sierra circular con tus propias manos con los materiales disponibles.

Materiales y herramientas básicos.

Para crear una sierra circular necesitarás los siguientes materiales:

- tubo (45 mm);

- canal;

- esquina “4” y “6”;

- tableros de 30 mm de ancho;

- Chapa metálica de hasta 8 mm de espesor.

Los nodos que necesitarás son:

- motor;

- aspectos.

El trabajo no se puede realizar sin herramientas y materiales:

- rompecabezas;

- turbina;

- destornillador;

- destornillador;

- escocés;

- martillo;

- cortadores de alambre;

- alicates;

- cinta métrica y regla triangular.

¿Cómo hacerlo tú mismo?

Puede hacer una sierra eléctrica circular para madera con sus propias manos a partir de varios dispositivos. Hay una condición importante: debes tener habilidades para trabajar metales.

Del búlgaro

Hacer una sierra circular estacionaria casera en casa no es difícil. En primer lugar, debes decidir el proyecto, dibujar un diagrama y hacer un dibujo. Las diferencias entre una sierra circular de bricolaje estacionaria y de mesa son la altura de la base. Antes de montar el instrumento, conviene pensar en crear una “mesa”. Por lo general, está hecho de madera (grosor del tablero: 3 cm) y cubierto con láminas de estaño o aluminio. Para estos fines también pueden ser adecuadas chapas de acero de hasta 6 mm de espesor. Los travesaños están hechos de hierro angular (hasta 80 mm).

El disco de trabajo sobresale de la mesa generalmente en un 35%, es decir, para una viga con un espesor de 120 mm, el diámetro del disco debe ser de 370 mm, respectivamente. La central eléctrica necesaria será de 1000 vatios (posiblemente más). Si las piezas de trabajo son más masivas, es posible que una sierra circular casera no las "tome". El soporte se crea desde el ángulo "8": es una estructura bastante masiva y duradera que puede soportar cargas bastante importantes. El tope sobresale de la mesa entre 4 y 5 cm. Un estante se procesa en ambos lados, el resto en este caso debe ser igual a la longitud de la mesa.

Una unidad muy importante es el eje; es mejor llevarlo ya hecho. Si tiene las habilidades para trabajar en un torno, girar una pieza de este tipo no será muy difícil. Necesitará comprar rodamientos con protección. Es mejor utilizar una polea de correa trapezoidal. Como motor se puede utilizar una central eléctrica de un frigorífico o una lavadora. Los condensadores suelen estar hechos de aceite y papel.

Una vez que haya logrado ensamblar la máquina con los materiales disponibles, debe probarla sin cargas. Todos los elementos deben "acostumbrarse" entre sí para poder funcionar como un solo complejo. Durante el proceso de prueba, pueden aparecer algunas deficiencias que deberán eliminarse. Para una máquina circular casera, un motor de lavadora puede ser ideal.

Estas centrales eléctricas funcionan desde una red de 220 voltios, tienen una buena eficiencia y un coeficiente de rotación aceptable. Si instala un motor trifásico (funciona con 380 voltios), tendrá que comprar condensadores adicionales para reformatear la unidad a 220 voltios. A veces se utilizan unidades con motor de gasolina; estas centrales eléctricas tienen buena eficiencia y no tienen pretensiones durante el funcionamiento.

El elemento más importante de una unidad casera es el eje. Puedes molerlo tú mismo con un cerdo de metal. Hacer un elemento de este tipo en un torno no es difícil. Es importante mantener el centrado de la pieza para que no se produzcan vibraciones innecesarias del mecanismo. Se mecanizan ranuras especiales en el eje donde se unirán la hoja de sierra y las poleas. A veces también se mecanizan huecos para fijar cuchillos. El tamaño de la hoja de sierra está directamente relacionado con la potencia del motor. El diámetro debe ser 3,5 veces el espesor del producto. También existen cálculos comprobados: para 110 mm de espesor de material se necesitará una potencia de motor de 1 kW.

Los artesanos suelen fabricar una sierra circular junto con una ensambladora sobre la misma base. En este caso, ambas herramientas pueden funcionar con el mismo motor. Una ensambladora es capaz de limpiar una superficie de madera hasta obtener un brillo de espejo, su presencia en combinación con una sierra circular es más que apropiada.

De una sierra circular de mano

También es fácil montar una sierra circular a partir de una sierra circular de mano. El tope deslizante se puede fabricar a partir de esquinas que se montan a ambos lados del elemento giratorio (disco con dientes). El ancho de la ranura suele ser de hasta 5 milímetros. Todos los bordes deben procesarse de modo que queden ligeramente redondeados. Todas las esquinas están hechas con barras transversales que deben unirlas firmemente. Puede utilizar tornillos y tuercas como fijaciones.

Se debe colocar una abrazadera de metal en el cuerpo. La brida roscada está montada en la parte inferior del bloque. La abrazadera (de hasta 2 mm de espesor) junto con el pilar trasero forma una sola unidad que puede soportar cargas importantes. El tope está fijado en la parte trasera de la unidad. Las arandelas que crean el espacio se pueden mover ajustando el tamaño de la ranura entre el disco y los lados del tope.

Es mejor realizar la transmisión con correas de linóleo: si entra un objeto extraño, cuando se atasquen, dichas poleas se deslizarán, lo que elimina la posibilidad de lesiones. Se coloca una polea de mayor tamaño en el motor, una polea de menor diámetro en el eje circular; en esta relación se logra el número óptimo de revoluciones.

De una motosierra

Para hacer una sierra circular con una motosierra, necesitará una cubierta de metal que se montará en el cuerpo de la sierra. El motor ya está disponible, por lo que fabricar la unidad no será muy difícil. También necesitarás dos canales de 185x8000 mm. También necesitarás esquinas (55 x 100 mm) y dos trozos de rieles que giren con la suela hacia arriba. En la base del aserradero se perforan agujeros de 16 mm, con una distancia de un metro entre ellos.

Las bridas están hechas de tubos (longitud: 255 mm). La estructura se fija con pernos. Las rejillas se fabrican por separado, a ellas se les unirá el cuerpo del aserradero. Es importante asegurarse de que todos los elementos no se deformen. La distancia entre los postes no debe ser superior a un metro. Luego, el aserradero se equipa con un carro móvil. Está hecho de chapa de acero de 620x55 mm, las esquinas están soldadas al metal desde abajo. En el carro se montan pequeños rodamientos. También se deben soldar dos esquinas en la parte superior y se les debe colocar una motosierra. Luego se hace un soporte que funcionará como abrazadera para una viga o tronco.

Necesitará un tubo con un diámetro de 45 mm. Para trabajar, necesitará una manguera que se montará a una altura determinada, que no debe ser mayor que la longitud de la tubería misma. Así se hace un aserradero. Una unidad de este tipo puede procesar madera o troncos de cualquier sección transversal.

De un taladro

El taladro es una herramienta universal, a partir del cual se pueden fabricar las siguientes unidades:

- mini unidad de perforación;

- torno;

- cortacésped;

- turbina.

Los mecánicos de las estaciones de servicio incluso fabrican cabrestantes con taladros para levantar cargas bastante grandes. El taladro también se utiliza activamente en la construcción, en particular en trabajos de pintura. Los agricultores suelen utilizar un taladro para instalar las plántulas en el suelo. La circular del taladro quedará compacta. Para crear la herramienta necesitarás los siguientes elementos:

- bases de tablas de 2-3 cm de espesor;

- soportes verticales;

- el eje sobre el que está montado el disco;

- Accionamiento eléctrico en forma de taladro.

En lugar de tableros también se pueden utilizar láminas de aglomerado con un espesor mínimo de 30 milímetros. Sobre dicho material se debe cortar un rectángulo de 310x255 mm. También para el escritorio necesitarás una lámina de duraluminio de 5 mm de espesor. Este material es bueno porque tiene un coeficiente de rigidez aceptable y al mismo tiempo un peso reducido. En el lugar marcado con un marcador se corta un agujero de 165x12 mm.

También puedes hacer tú mismo los sujetadores para el taladro. El conjunto del eje con la sierra se puede encontrar fácilmente en cualquier mercado de la construcción. Durante el funcionamiento se forma mucho polvo, por lo que conviene buscar un rodamiento con protección, lo que prolongará significativamente su vida útil. Una sierra circular hecha de taladro se ensambla de acuerdo con el algoritmo estándar:

- todas las partes principales están unidas a la base;

- luego se monta la mesa;

- el taladro está conectado, se realizan pruebas.

El equipo requiere el cumplimiento de precauciones de seguridad:

- se debe despejar el área de trabajo;

- la pieza de trabajo debe funcionar sin problemas, sin demoras;

- la máquina debe estar equipada con una pantalla protectora;

- la basura no debe acumularse en la máquina, debe eliminarse de manera oportuna;

- Se debe hacer una inspección preventiva de la unidad y lubricarla.

Este dispositivo mecánico permite procesar no solo productos de madera. Si instala buenos cortadores, podrá trabajar con metales no ferrosos, PVC, aglomerado y barras.

Dispositivos caseros

Hacer una sierra circular no es tan difícil, pueden surgir problemas al montar los componentes. Elegir correctamente todos los elementos para que funcionen a la perfección es una tarea importante. El eje debe tener cojinetes autoajustables si la unidad se utiliza a diario. Lo mejor es seleccionar rodamientos con dos hileras de bolas, que se ajustarán mediante una tuerca de sujeción.

La superficie de trabajo debe tener una marca de "rejilla". Sin este sistema de coordenadas, es bastante difícil trabajar la madera con precisión. No se debe descuidar la carcasa protectora: durante el funcionamiento protege de forma fiable el dispositivo contra daños mecánicos. Una sierra circular funciona en diferentes modos cuando se trabaja con diferentes materiales, por lo que es recomendable tener un dispositivo que controle dicho proceso. Se deben realizar varias ranuras en el eje para que sea posible reorganizar las poleas, cambiando así la velocidad.

La guía paralela es un dispositivo necesario para trabajar con piezas de trabajo grandes. Puede hacerlos usted mismo con madera contrachapada, tableros o aglomerado. El tamaño del tope no suele superar los 25 mm. El tope se fija mediante tornillos o pernos autorroscantes.

Cuando tienes que serrar barras o hacer varios cortes desde diferentes direcciones, necesitas un tope que tenga una configuración en “P”. En su base se encuentra un tablero de 30 mm de espesor. A la base se atornillan paredes laterales de 12 mm de espesor. Por lo tanto, el énfasis se instala en una viga, cuyo tamaño desde el punto de corte corresponde al tamaño del disco de corte. Por ambos lados se presiona contra la viga con abrazaderas. Si la viga es demasiado grande, se reorganiza y se realiza otro corte.

También hay un tope de borde muy solicitado. Para realizarlo se requiere mucho tiempo y buena cualificación del artesano. Asegúrese de hacer un diagrama antes de comenzar a trabajar. Este tope está fabricado en madera contrachapada (20 mm), y el listón del tope también es de este material. Fases de fabricación:

- se cortan ranuras longitudinales para llaves;

- las llaves están montadas sobre una tira de empuje;

- Se corta otra ranura entre las ranuras realizadas para asegurar la tira de empuje;

- se hace otro agujero en la base, su tamaño corresponde a la hoja de sierra de una sierra circular;

Se montan limitadores en las paredes laterales y debe haber abrazaderas para sujetarlos de forma segura. Para poner énfasis en la pieza de trabajo, la barra se mueve en las ranuras y se fija a través de la ranura con abrazaderas. Es mejor colocar inmediatamente una regla o cinta métrica en el marco; esto facilita mucho el trabajo. El empujador es conveniente para trabajar con piezas pequeñas: le permite sujetar la pieza en ambos lados, lo que garantiza la precisión en el trabajo. También es importante hacer:

- ascensor;

- cuchillo separador;

- mecanismo de elevación.

Si se instala un motor trifásico (380 voltios) en la máquina, seguramente se necesitarán condensadores que puedan soportar un voltaje mínimo de 620 voltios. Estos dispositivos pueden estar basados en papel.

Los condensadores se calculan según el siguiente esquema: por 1000 vatios hay 100 µF para un condensador que funcione. La capacidad del condensador de arranque debe pedirse el doble. Cabe recordar que el taco de salida SB es un dispositivo que vuelve automáticamente a su posición original. Esto es muy conveniente, ya que literalmente unos segundos después del inicio puede comenzar el flujo de trabajo.

- no se puede trabajar con madera que contenga fragmentos de metal (clavos, tornillos, etc.);

- marcar el material solo es posible con abrazaderas o sustratos especiales (esto es especialmente cierto para tablas largas y vigas);

- los tableros y la madera de dos metros de largo deben ser procesados por dos personas;

- al trabajar con el disco, no se deben utilizar movimientos bruscos ni sacudidas, de lo contrario el dispositivo podría atascarse o romperse;

- si el material tiene unas dimensiones de 42 cm o más, se recomienda utilizar un empujador especial;

- si la madera es heterogénea (hay ramas y nudos), debe disolverse antes del trabajo;

- Siempre debe utilizar guantes: tanto durante el funcionamiento como durante la limpieza de la unidad;

- No acumule desechos de madera en la máquina; esto podría provocar un incendio o un cortocircuito.

La máquina no se puede utilizar en las siguientes circunstancias:

- sin barra guía;

- sin carcasa;

- el espacio es demasiado ancho (a partir de 10 mm);

- no hay dispositivos de seguridad (cortador rastrillador, dedos de sujeción) que protejan al trabajador de la caída de la pieza de trabajo;

- la altura del separador excede la altura de la hoja de sierra (de 6 mm), la distancia de su instalación (17-110 mm).

La máquina debe disponer de un recogedor de virutas. Asegúrese de usar gafas de seguridad mientras trabaja. Al cambiar elementos en la máquina, ésta debe estar desenergizada.

Para aprender a hacer una sierra circular con tus propias manos, mira el siguiente video.

Una sierra circular es un equipo especializado que se utiliza para cortar madera, laminados, algunos tipos de paneles de pared y materiales laminados como madera contrachapada, OSB y aglomerado. Al realizar una serie de trabajos de construcción, reparación y carpintería, la presencia de una instalación de aserrado estacionaria puede reducir significativamente los costos de tiempo y mejorar la calidad del resultado. Si no es posible comprar un modelo fabricado en fábrica, puede ensamblar una sierra circular con sus propias manos. Para hacerlo usted mismo, necesitará las herramientas para trabajar metales más comunes y la habilidad para trabajar con ellas. Cuantos más materiales y piezas necesarios estén disponibles, más barato costará el proyecto.

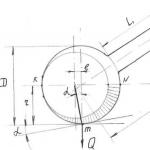

Una sierra circular estacionaria está diseñada para realizar volúmenes de trabajo bastante grandes. El diseño de la opción implementada en dos formas se presenta en el siguiente diagrama. También indica dimensiones principales de instalación, que se recomienda utilizar como punto de partida para el autoensamblaje.

En el dibujo, los números corresponden a los siguientes elementos estructurales de equipos caseros:

- 1 – armazón (cama);

- 2 – panel lateral;

- 3 – dispositivo de arranque;

- 4 – mecanismo para ajustar la altura de la mesa, 13 – sus topes;

- 5, 6 y 7 – dos mitades de la mesa de aserrado con base;

- 8 – motor eléctrico;

- 9 – plataforma para instalar el motor;

- 10 – espárragos (M10);

- 11 – sierra;

- 12 – eje;

- 14 y 16 – poleas conducidas y conducidas, respectivamente;

- 15 – cinturón;

- 17 – interruptor.

¡Consejo! Para mejorar la seguridad personal al operar un mecanismo casero, sus partes giratorias ubicadas debajo de la mesa deben cubrirse con tapas. Se debe instalar una cubierta protectora sobre el disco durante el tiempo de inactividad del equipo.

Es mejor colocar el dispositivo de arranque en un lugar visible del panel (de material dieléctrico) para que el acceso al mismo sea libre. También se recomienda equipar la máquina interruptor de emergencia. Es conveniente cuando es de gran tamaño.

Centrándose en sus propias necesidades, puede mejorar la unidad haciéndola con una ensambladora o cepilladora. Para hacer esto, basta con fijar el tambor con cuchillas en el eje existente y hacerle una ranura del tamaño adecuado en la mesa. Esto le permitirá ampliar la funcionalidad de la instalación creada: planifique la madera, achaflane y seleccione una cuarta parte de los espacios en blanco de madera.

Si planea realizar operaciones de carpintería con regularidad utilizando equipos caseros, se recomienda equiparlo con tabla de coordenadas con varias guías. Deben fijarse en diferentes ángulos. Para organizar el trabajo productivo, también debería ser posible regular la velocidad del motor eléctrico y sustituir rápidamente los discos si es necesario.

Selección de materiales y piezas.

Al crear una sierra circular casera, es necesario mantener un equilibrio óptimo entre su funcionalidad, seguridad durante la operación y costos de fabricación. Para lograrlo, se deben seleccionar materiales y piezas con las características deseadas. Para reducir costos, es necesario comenzar con equipos viejos o sin usar que estén disponibles.

Materiales para hacer una cama con mesa.

Para hacer una cama (marco) puedes usar canal o esquinas metálicas(son suficientes tamaños de 25×25 mm a 50×50 mm). Si estos materiales no están disponibles, la opción más económica es adquirirlos en un punto de recogida de chatarra. Las patas de la máquina utilizarán tuberías de agua o tubos metálicos perfilados.

¡Consejo! Los elementos del marco deben conectarse entre sí mediante soldadura eléctrica, ya que las uniones atornilladas se desenrollan bajo la influencia de las vibraciones.

Al ensamblar el marco, también es necesario soldar espaciadores en las esquinas para darle rigidez a la estructura. Para facilitar el movimiento de la máquina, puede equiparla con ruedas duraderas (con borde de metal) equipadas con bloqueos. Hay que tener en cuenta que cuanto más masiva sea la unidad que se crea, más estable debe ser para evitar lesiones.

Marco de tubo metálico

Los principales requisitos para una mesa para sierra circular: resistencia a las influencias mecánicas (vibraciones, golpes), capacidad para soportar piezas de trabajo que pesen más de 50 kg sin deflexión y suavidad de la superficie. Estas propiedades caracterizan láminas de los siguientes materiales:

- convertirse en;

- duraluminio;

- silumin;

- TARJETA DE CIRCUITO IMPRESO;

- madera contrachapada resistente a la humedad;

- vidrio orgánico.

Si utiliza madera contrachapada resistente a la humedad, primero se debe cubrir con una chapa galvanizada. No se recomienda el uso de aglomerado u OSB debido a la inestabilidad de estos materiales en láminas ante las influencias de las vibraciones.

¡Importante! La resistencia de la mesa es de gran importancia práctica. Si se agrieta o se deforma debido a la deflexión, el disco podría atascarse. Esto puede provocar no sólo daños en la pieza de trabajo, sino también lesiones.

Para realizar diversos trabajos (por ejemplo, cortar troncos en tablas), es necesario equipar una mesa. parada lateral. Realiza la misma función que la barra guía de una sierra circular de mano: garantiza un aserrado uniforme de la madera. Además, su uso permite obtener piezas de diferentes tamaños.

parada de guía debe ser estrictamente paralelo al disco para evitar que este último se atasque. Puede estar hecho de un bloque de madera o de una esquina de metal. En el primer caso, sólo se debe utilizar madera dura. Para poder ajustar la distancia de trabajo, el tope debe ser extraíble. Se puede fijar mediante abrazaderas o en ranuras especiales (pernos) paralelas entre sí en la superficie de trabajo de la mesa.

Selección de motor y equipo de arranque.

La forma más sencilla de utilizar un variador para la versión considerada de una máquina circular casera es motor eléctrico monofásico. Su potencia debe seleccionarse teniendo en cuenta la próxima carga. Indirectamente, puedes navegar por el diámetro del disco instalado:

- si es de 350 mm, entonces para el funcionamiento normal de la unidad se necesita un motor eléctrico con una potencia de 1000 W;

- para un disco con un diámetro de 170 mm, es suficiente un motor de 500 W.

En el último caso, es posible fabricar un mecanismo de accionamiento a partir de un motor de una lavadora automática. Es capaz de funcionar durante mucho tiempo con un nivel de carga medio. Para discos con un diámetro de 350 mm, es adecuado un motor eléctrico de una unidad de ventilación industrial. Debe asegurarse firmemente para garantizar el acoplamiento adecuado de la transmisión por correa. Por esta razón, no será posible reducir el nivel de vibración instalando el motor sobre amortiguadores: oscilará constantemente.

También puedes equipar equipos caseros. motor eléctrico trifásico(a 380 V) de potencia adecuada. Para iniciarlo desde una red de 220 V, deberá instalar adicionalmente condensadores de trabajo (desfase) y de arranque en el circuito eléctrico. También hay que tener en cuenta que la potencia del motor será inferior al valor nominal indicado en su placa o en el pasaporte.

El equipo de arranque debe seleccionarse en función de la potencia del motor, de la que dependerá la corriente máxima en el circuito. Una buena opción es utilizar el botón de inicio junto con la protección térmica; esto evitará que el motor eléctrico queme los devanados si la corriente aumenta cuando el disco se atasca. Es mejor instalar la protección en un panel eléctrico separado, fijado al panel lateral de la máquina en el lado conveniente.

Todas las conexiones deben estar bien aisladas para que los cables no entren en cortocircuito con el marco de una sierra eléctrica circular casera. Los botones de encendido y apagado deben presionarse sin ningún esfuerzo. Debido al frecuente almacenamiento de equipos al aire libre, la parte eléctrica debe estar bien proteger de mojarse. Lo más sencillo es cubrir la instalación con hule o material impermeable similar.

Engranaje, eje y disco.

Para transferir la rotación del motor eléctrico al disco, la mejor opción es utilizar correa trapezoidal junto con las poleas del motor del automóvil. No se recomienda el uso de engranajes por razones de seguridad. Esto se debe al hecho de que si el disco se atasca, la correa simplemente se deslizará y la transmisión por engranajes, debido a su rigidez, puede provocar la falla de toda la unidad de transmisión.

¡Consejo! Si utiliza poleas de diferentes diámetros, puede cambiar la velocidad del disco e instalar diferentes tipos en la máquina. Esto es cierto si no hay un controlador de velocidad del motor.

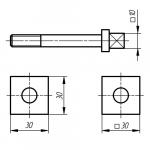

Fabricación de ejes Es mejor confiarlo a un especialista solicitándolo a un tornero profesional. Además, cuando se planea hacer más funcional una sierra eléctrica circular equipándola, por ejemplo, con un cepillo. Pero la opción más sencilla es comprar una pieza ya preparada y producida en fábrica. Una muestra de ello se muestra en la foto de abajo.

Disco para sierra circular Es más fácil comprarlo ya hecho que hacerlo con una hoja de acero para herramientas. El problema es de equilibrio. Un desequilibrio de la sierra durante el funcionamiento del equipo provoca su rápida falla y reduce el nivel de seguridad del proceso de trabajo. Si tiene una sierra circular para madera, puede quitarle la hoja de sierra.

Es necesario que el diámetro del disco corresponda al parámetro correspondiente de la madera aserrada: por ejemplo, para troncos de 100 mm será necesario utilizar una sierra de aproximadamente 350 mm. Esto se debe al hecho de que el disco no debe sobresalir más de un tercio de su diámetro por encima de la superficie de trabajo de la mesa.

Ignorar este requisito no solo conduce a un deterioro en la calidad del aserrado de las piezas de trabajo, sino que también aumenta la posibilidad de lesiones.

Algoritmo para montar una sierra circular casera.

El montaje de una máquina para trabajar la madera según el dibujo anterior se realiza en la siguiente secuencia:

- se hace un marco rectangular desde las esquinas;

- se le sueldan cuatro patas en las esquinas de la altura requerida;

- a una altura de unos 200 mm desde su borde inferior, hacen una unión desde las esquinas;

- se monta un eje en el marco superior;

- fijar la polea conducida por un lado y el disco por el otro;

- se fabrica una mesa con un mecanismo de elevación y se fija al marco;

- en el marco inferior se hace una plataforma con esquinas o chapa para el motor eléctrico;

- la polea motriz está fijada al eje del motor;

- poner la correa en las poleas;

- Los botones de encendido y apagado y un panel eléctrico están montados en el panel lateral de la unidad;

- utilizando cables de sección adecuada, conecte los elementos del circuito eléctrico del equipo (motor, botones, protección);

- Suministre energía a la máquina desde una red estacionaria.

La etapa final es comprobar la funcionalidad del equipo ensamblado. En primer lugar, debe asegurarse de que todas las piezas móviles giren libremente: para ello, simplemente gire la polea motriz con la mano. Después de lo cual podrá iniciar la unidad en modo de prueba. Si se detecta una vibración fuerte, deberá verificar la confiabilidad de las conexiones atornilladas y la fijación del disco.

Puedes hacer una sierra circular con una mesa que consta de dos mitades o una entera. En el último caso, deberá cortar una ranura rectangular para el disco. El diseño de la máquina con una mesa que consta de dos mitades se muestra en el siguiente vídeo. Este video también demuestra el diseño del mecanismo de elevación para estas piezas.

¡Importante! Para evitar la posibilidad de que la sierra se atasque debido a la conexión de fragmentos de la pieza de trabajo que se está cortando, se recomienda instalar una cuchilla abridora. Debe ubicarse a una distancia de aproximadamente 3 mm detrás del disco.

Para regular la tensión de la correa, el motor eléctrico debe instalarse de manera que se pueda mover. La forma más sencilla de lograrlo es creando ranuras más grandes que las necesarias para los pernos de montaje del motor. En este caso, la expansión de los orificios debe realizarse en el sentido de la tensión de la correa.

Si sigue completamente el dibujo, necesitará hacer un mecanismo tensor de correa más complejo. El proceso se realizará levantando la plataforma con el motor eléctrico mediante pernos y fijándola con pernos de bloqueo en la posición deseada (en el dibujo estos elementos estructurales están indicados con el número 10).

Todo el proceso de diseño y montaje se puede simplificar enormemente si hoja de sierra circular. En este caso, no es necesario instalar varias piezas (motor, disco, eje, correa, motor de arranque). Pero las capacidades del modelo creado estarán limitadas por el poder de la herramienta utilizada.

Circular casera de todos modos debe estar conectado a tierra. También se recomienda adicionalmente instalar un dispositivo de corriente residual o disyuntor diferencial en el panel. Estas medidas protegerán contra descargas eléctricas si el cuerpo de la máquina recibe energía, por ejemplo, debido a una rotura del aislamiento del cable. Es mejor seleccionar componentes para la parte eléctrica de una sierra circular de modo que sean aptos para la reparación y fáciles de mantener. El acceso gratuito a los componentes del equipo le ayudará a reemplazar fácilmente las piezas defectuosas.

Una sierra circular para madera es un equipo estacionario con una hoja de sierra redonda. Además de la sierra longitudinal, el concepto de "sierra circular" también incluye una sierra pendular (dispositivo de corte transversal), que se distingue por la movilidad del disco de sierra que se alimenta a la madera fija.

Dependiendo del diseño de la unidad, se pueden distinguir los siguientes tipos en los que se dividen las sierras circulares para madera:

- Tipo de sobremesa, apto para uso doméstico. Según su nombre, se coloca sobre una mesa o banco de trabajo y pesa una media de 25 kg. Una vez finalizado el trabajo, la máquina se puede ocultar. La profundidad máxima de corte recto es de 75 mm.

- Tipo estacionario. Utilizada en medianas y grandes producciones, la profundidad máxima de corte es de 125 mm. Con la ayuda de un tipo de sierra circular estacionaria, se realiza el trabajo más preciso y de mayor calidad.

- Sierra circular con soporte: permite procesar tablas largas gracias al soporte plegable. Las patas plegables le permiten transportar la máquina. La profundidad máxima de corte es de 85 mm.

Además, los tipos se distinguen según la ubicación de la hoja de sierra:

- Sierras horizontales. La sierra está ubicada paralela a la cama.

- Sierras verticales. El disco de corte está ubicado perpendicular a la bancada, la sierra puede ser abierta o semiabierta.

- Tipo angular: dos discos que funcionan simultáneamente están ubicados en ángulo recto entre sí.

Todos los tipos de equipos enumerados pueden ser profesionales o utilizados para uso doméstico. La diferencia radica en la potencia de las máquinas, la cantidad de accesorios y opciones adicionales.

Diseño circular de madera.

Diseño circular de madera.Las máquinas circulares industriales y domésticas tienen una configuración básica. Consta de los siguientes elementos:

- Cama.

La parte principal de la sierra de mesa a la que se unen todas las demás partes del equipo. La cama suele estar hecha de hierro fundido o acero resistente para garantizar la estabilidad y un funcionamiento sin vibraciones durante el funcionamiento, para no complicar el proceso. Si el marco es de madera, se debe fijar con refuerzos.

- Superficie de trabajo.

La mesa para colocar el material a cortar es una superficie de trabajo. Como regla general, su parte superior está hecha de metal o hierro fundido, en la superficie hay guías y reglas para medir la madera y facilitar la instalación. La parte de la superficie de trabajo donde se encuentra la hoja de sierra suele ser extraíble, lo que hace que sea conveniente reemplazarla. La ranura para la sierra debe corresponder al grosor del disco; de lo contrario, con un tamaño mayor, la ranura se obstruirá constantemente con virutas y aserrín.

- disco para cortar

El grosor de la madera procesada depende del diámetro de la hoja de sierra circular o de una sierra para madera. El disco debe instalarse de tal manera que no sobresalga más de 1/3 de su diámetro por encima de la superficie de trabajo.

- Cubierta protectora.

El equipo profesional suele estar equipado con una protección para proteger al operador del contacto con la hoja de sierra, así como para sujetar la madera.

- Cuchillo separador.

Este elemento se instala para simplificar el proceso de aserrado, especialmente cuando se procesa madera mal seca o anudada, lo que puede provocar que la hoja de sierra se atasque. La cuchilla abridora se instala detrás de la hoja de sierra en relación con su carrera de trabajo.

- Parada longitudinal.

Este elemento sirve como guía para un aserrado uniforme de la madera. El tope longitudinal debe ser de material rígido y no moverse durante el funcionamiento, por eso está fijo en al menos dos lugares.

- Unidad de manejo

El accionamiento consta de un motor y un eje sobre el que se monta la hoja de sierra. Para el procesamiento de madera de alta calidad, se requiere un motor bifásico o trifásico con una potencia de 1200-1500 W. El eje para sujetar la sierra debe tener dimensiones correspondientes al diámetro interno del disco y garantizar su fijación firme y confiable.

Sierras circulares caseras para madera con tus propias manos, foto.

Las sierras circulares caseras, si se ensamblan correctamente, pueden realizar cortes de material de alta calidad y tener una vida útil que no es inferior a la de los modelos de fábrica.

Circular de madera de bricolaje

Circular de madera de bricolaje Para montar un modelo de máquina casera, necesitarás los siguientes materiales y herramientas:

- una hoja de metal

- Madera contrachapada

- Viga de sección 50x50 mm.

- Tablero 50x100 mm

- Esquina de acero

- Abrazaderas

- Destornillador, taladro eléctrico

- Herramientas de medición

- Sierra para metales o sierra de calar

Una circular casera debe cumplir los siguientes requisitos:

- Rigidez capital y estabilidad de la estructura, de la que dependen los indicadores de seguridad del equipo.

- Superficie de trabajo lisa

- Puesta a tierra de la máquina

- Espacio libre para aserrín

- Libre acceso a los residuos de madera para su eliminación

- La presencia de una carcasa protectora sobre el disco giratorio.

Al elegir una sierra, se deben tener en cuenta los requisitos para un trabajo seguro y de alta calidad: fijación confiable del disco, cercado de la parte de trabajo de la sierra, así como la presencia de un botón de inicio y parada para la unidad de aserrado. .

Puede ensamblar una sierra circular para madera con sus propias manos con una amoladora común o una amoladora angular. La base para una máquina casera también puede ser una sierra circular de mano o un taladro eléctrico. Antes de montar un modelo casero, es necesario pensar en su diseño y calcular la carga a la que estará expuesto.

Primero, se hace una cama estable o un banco de trabajo. Un modelo doméstico de sierra circular no siempre requiere una estructura metálica soldada, ya que no está expuesta a las mismas cargas que los potentes equipos industriales. Si la velocidad de rotación de la sierra durante el funcionamiento no supera las 4500 rpm, el banco de trabajo puede ser de madera.

Las dimensiones de la cama se calculan en función de los parámetros básicos del equipo, en particular las dimensiones de la sierra. En esta etapa es necesario determinar la potencia de la hoja de sierra. Como regla general, las sierras circulares de madera caseras para uso doméstico se fabrican con una sierra con una potencia de no más de 850 vatios. Pero para construir una casa es necesario procesar un volumen de madera mucho mayor, en consecuencia, los parámetros de potencia de la sierra serán diferentes. Al mismo tiempo, los expertos no recomiendan instalar una sierra con una potencia superior a 1250 W, porque Esto será injustificado, costoso y arriesgado desde el punto de vista de la seguridad del equipo.

Es necesario prever en el marco la posibilidad de bajar y subir el disco, así como la ubicación del panel de control del equipo. Al colocar los botones de control, es necesario tener en cuenta su ubicación segura en relación con la cuchilla de corte; puede ser en el exterior de la máquina o sobre una mesa ascendente.

Para hacer una superficie de trabajo, puede utilizar una hoja de metal, madera contrachapada o aglomerado.

Un elemento obligatorio de una máquina casera son las guías para un aserrado de madera preciso y uniforme. La estructura de las guías está formada por un ángulo de acero soldado y se fija al tablero mediante abrazaderas. No es aconsejable fijar rígidamente las guías para poder cambiar su posición en el futuro.

En la parte inferior de la mesa, se delinea un área para una ranura para una sierra y la fijación de sujetadores. Las patas del tablero de la mesa están hechas de madera, la altura de los soportes se selecciona individualmente para facilitar el trabajo. Se dará estabilidad adicional al banco de trabajo fijando las patas con ángulos de acero y apretando los soportes con listones diagonales.

Para facilitar el corte, se puede colocar una regla sobre el mantel o colocar una regla guía en el tablero de la mesa.

Se fija una amoladora o una sierra circular de mano en la parte inferior del banco de trabajo para que la sierra circular salga a la superficie a través de la ranura. Es necesario comprobar el ángulo de la sierra: debe ser de 90 grados.

Todos los elementos estructurales se fijan mediante tornillos autorroscantes.

Estas sierras circulares para madera caseras son capaces de procesar madera de hasta 4 mm de espesor, así como láminas de aglomerado, tableros de fibra y madera contrachapada. La ventaja de las máquinas caseras es la elección de sus dimensiones, potencia y rendimiento en función de las cualidades deseadas.

Hoy en día es bastante común encontrar sierras circulares caseras. Se puede hacer una sierra circular con sus propias manos si el artesano tiene al menos habilidades mínimas para trabajar con metal. Para hacer la estructura también necesitarás algún equipo. Todo el trabajo debe realizarse con cuidado.

Figura 1. Esquema de una sierra circular estacionaria.

Es recomendable fabricar dicho dispositivo usted mismo si dispone de alguno de los siguientes materiales: piezas de una esquina de acero, un tubo de perfil rectangular, un motor o una amoladora. Si no tienes motor, puedes adquirir uno en el mercado de la construcción.

Diseño circular manual

Puedes hacer fácilmente una sierra circular manual con tus propias manos si tienes una amoladora disponible. Deberá fabricar los siguientes dispositivos simples: un tope deslizante y un mango axial.

Piezas requeridas:

- Esquina metálica.

- Lavadoras.

- Pernos.

- Nueces.

- Una tira de metal.

- Búlgaro.

- Tubo o varilla de metal.

Realizar la parada y preparar los agujeros necesarios.

El tope deslizante está formado por varias piezas de una pequeña esquina metálica, que se encuentran a ambos lados del elemento de trabajo. Vale la pena señalar que el elemento de trabajo es un disco con dientes, que se utiliza en lugar de una muela abrasiva. El espacio a cada lado debe ser de aproximadamente 3-4 mm. Los bordes horizontales de las esquinas deberán redondearse desde abajo para que no se adhieran a la pieza de trabajo que se está cortando. Las esquinas deberán estar conectadas con tirantes transversales en la parte delantera y trasera. Para hacer esto, es mejor usar pernos y tuercas, se puede hacer un espacio usando un paquete de arandelas.

Deberá colocar una abrazadera de tira de metal en el cuerpo de la herramienta. La brida roscada de la abrazadera debe ubicarse en la parte inferior de la estructura. Deberá sujetar rígidamente una tira doblemente doblada de estaño o acero galvanizado con un orificio para el perno de tope trasero para deslizamiento. El tope debe fijarse en la parte trasera de la estructura. La abrazadera con el poste de empuje trasero puede formar una sola estructura, pero el grosor de la tira de metal en este caso debe ser de aproximadamente 1-1,5 mm. Al mover las arandelas que proporcionan espacio libre, se pueden lograr espacios iguales entre el elemento de trabajo y las partes laterales del tope.

En la carcasa de la caja de cambios de la herramienta deberá perforar de 2 a 4 orificios roscados para sujetadores pequeños. El primer paso es desmontar la caja de cambios e identificar los lugares donde es posible perforar. Los agujeros están destinados a permitir la fijación de un mango axial casero. Si se utiliza el mango lateral estándar de una amoladora angular, realizar un corte uniforme será bastante difícil incluso para un maestro con amplia experiencia.

Hacer un mango y una varilla de ajuste.

El mango axial está hecho de un tubo o varilla en forma de cuerno, que se dirige hacia arriba. En este caso, se puede utilizar un soporte transversal de pequeño ancho. No es necesario derramar los extremos con los que se sujetará a la caja de cambios. En estas partes necesitarás perforar agujeros para los sujetadores. Si los extremos de sujeción se derraman, el mango se doblará por el esfuerzo durante la operación.

Si el mango tiene forma de cuerno, entonces su parte más alejada debe colocarse en un plano horizontal y perforarse un agujero a lo largo de un eje de 4-5 mm con un margen. Si la manija es un soporte, entonces en los orificios ubicados en la caja de cambios deberá instalar un trozo de varilla o tubo que sobresalga hacia adelante. Es necesario salpicar el extremo del elemento y perforar un agujero en él. Debe haber una pequeña distancia entre la varilla y el soporte: aproximadamente 100 mm.

A continuación, deberá tomar un trozo de varilla de acero de 4-5 mm, que se utilizará como varilla de ajuste. Una parte debe doblarse en forma de bucle, salpicarse ligeramente y perforarse un orificio para el perno de empuje delantero. Al colocar arandelas en la parte frontal del tope, es necesario lograr un ancho de espacio uniforme a lo largo de toda la estructura. Si utiliza una varilla de 6 mm, necesitará preparar varias arandelas de pequeño espesor.

Es necesario enroscar la parte posterior de la varilla. El elemento encajará en el orificio del mango. Primero debe atornillar una tuerca y, una vez finalizado el montaje, la segunda. Deberá aflojar y apretar las tuercas una por una para poder ajustar la profundidad de corte. En esta etapa, la sierra circular manual estará lista para su uso.

Sobremesa pequeño circular

Una sierra circular manual se puede convertir fácilmente en un pequeño diseño de mesa.

Para hacer esto, debe hacer un marco en forma de U a partir de un tubo o varilla de 15-20 mm y colocar una palanca. La parte inferior de la cama debe doblarse en la dirección de corte hasta la posición horizontal y luego fijarse a la mesa con tornillos autorroscantes. Para que la estructura sea estable, también puede instalar pendientes.

Deberá colocar una palanca giratoria hecha de un tubo en forma de T en el travesaño horizontal.

La parte transversal del elemento deberá cortarse en dos partes. Una vez instalada la estructura, los elementos deberán fijarse con abrazaderas. Hasta el final de la parte vertical, es necesario apretar la sierra de mano que se hizo con una abrazadera.

Un diseño similar también se puede utilizar como dispositivo de corte, para lo cual deberá instalar una rueda de corte estándar en la amoladora. Sin embargo, en este caso, el espesor del corte no superará los 70-80 mm, todo dependerá del diámetro del elemento de trabajo. Para poder procesar madera gruesa, necesitará una sierra circular completa.

Sierra circular estacionaria completa

Puedes hacer circulares de este tipo sólo si tienes un diagrama de diseño. La diferencia entre una sierra circular estacionaria y una de mesa es la altura de la cama. Un diagrama de diseño de este tipo se muestra en la Fig. 1.

El primer elemento a realizar es la mesa. Está revestido con hojalata o chapa galvanizada. La madera rozará contra la madera o el plástico, provocando que aparezca una pequeña abolladura. En este caso, no será posible realizar un corte de alta calidad. Las conexiones transversales de la mesa se realizan a partir de una esquina metálica de 70-80 mm.

El elemento de trabajo no debe sobresalir de la base de la mesa más de 1/3 del diámetro; de lo contrario, la sierra será peligrosa. Por lo tanto, si necesita cortar una viga de 100 mm, entonces el diámetro del disco debe ser de 350 mm o más. Para accionar un disco de este tipo, se necesita un motor con una potencia de 1 kW o más.

Lo primero que debe hacer es comparar la potencia del motor adquirido con sus necesidades personales. Para piezas de trabajo de 150 mm o más, es bastante difícil fabricar una sierra circular con sus propias manos.

Se puede hacer un tope ajustable de alta calidad a partir de una pieza de ángulo de 70-80 mm, su longitud debe ser 350-400 mm más larga que la longitud de la mesa. Será necesario cortar uno de los estantes en ambos lados para que el resto sea igual a la longitud de la mesa. Las partes traseras deben estar curvadas hacia abajo. En los estantes inferiores deberá perforar agujeros para las roscas de los sujetadores. Después de esto, deberá colocar el tope sobre la mesa y asegurarlo en la posición requerida con pernos. El tope se fija según una plantilla que se coloca entre él y el disco de la herramienta.

Necesitará utilizar rodamientos de bolas, que se instalan usted mismo. Los muñones con cojinetes deben tener cubiertas que puedan protegerlos del aserrín.

Se recomienda utilizar una transmisión por correa trapezoidal. El motor procederá de una lavadora vieja. Los condensadores pueden ser de papel o de papel aceitoso. Otros elementos no podrán soportar la potencia reactiva que circula en la cadena.

Hacer tú mismo una sierra circular es bastante sencillo si conoces la tecnología y tienes todos los elementos necesarios a mano.