Las abrazaderas excéntricas son fáciles de fabricar y por este motivo se utilizan mucho en máquinas herramienta. El uso de abrazaderas excéntricas puede reducir significativamente el tiempo necesario para sujetar una pieza de trabajo, pero la fuerza de sujeción es inferior a la de las abrazaderas roscadas.

Las abrazaderas excéntricas se fabrican en combinación con y sin abrazaderas.

Considere una abrazadera excéntrica con abrazadera.

Las abrazaderas excéntricas no pueden funcionar con desviaciones de tolerancia significativas (±δ) de la pieza de trabajo. En caso de grandes desviaciones de tolerancia, la abrazadera requiere un ajuste constante con el tornillo 1.

| Cálculo excéntrico |

Los materiales utilizados para la fabricación de la excéntrica son U7A, U8A. Con

tratamiento térmico a HR desde 50....55 unidades, acero 20X con carburación a una profundidad de 0,8...1,2 Con endurecimiento HR desde 55...60 unidades.

Los materiales utilizados para la fabricación de la excéntrica son U7A, U8A. Con

tratamiento térmico a HR desde 50....55 unidades, acero 20X con carburación a una profundidad de 0,8...1,2 Con endurecimiento HR desde 55...60 unidades.

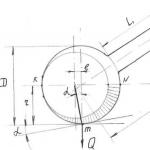

Miremos el diagrama excéntrico. ¿La línea KN divide la excéntrica en dos? mitades simétricas que consisten, por así decirlo, en 2x cuñas atornilladas al “círculo inicial”.

El eje de rotación excéntrico se desplaza con respecto a su eje geométrico en la cantidad de excentricidad "e".

Para la sujeción se suele utilizar la sección Nm de la cuña inferior.

Considerando el mecanismo como un mecanismo combinado que consta de una palanca L y una cuña con fricción en dos superficies en el eje y el punto "m" (punto de sujeción), obtenemos una relación de fuerza para calcular la fuerza de sujeción.

donde Q es la fuerza de sujeción

P - fuerza en el mango

L - asa de hombro

r - distancia desde el eje de rotación excéntrica hasta el punto de contacto Con

pieza de trabajo

α - ángulo de subida de la curva

α 1 - ángulo de fricción entre la excéntrica y la pieza de trabajo

α 2 - ángulo de fricción en el eje excéntrico

Para evitar que la excéntrica se aleje durante el funcionamiento, es necesario observar el estado de autofrenado de la excéntrica.

donde α -

ángulo de fricción por deslizamiento en el punto de contacto con la pieza de trabajo ø -

coeficiente de fricción

donde α -

ángulo de fricción por deslizamiento en el punto de contacto con la pieza de trabajo ø -

coeficiente de fricción

Para cálculos aproximados de Q - 12P, considere el diagrama de una abrazadera de doble cara con una excéntrica

|

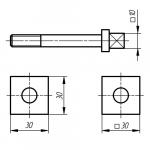

Abrazaderas de cuña

Los dispositivos de sujeción de cuña se utilizan ampliamente en máquinas herramienta. Su elemento principal son las cuñas de una, dos y tres biseles. El uso de tales elementos se debe a la simplicidad y compacidad de los diseños, la velocidad de acción y la confiabilidad en la operación, la posibilidad de usarlos como elemento de sujeción que actúa directamente sobre la pieza de trabajo que se está fijando, y como eslabón intermedio, por ejemplo, un enlace amplificador en otros dispositivos de sujeción. Normalmente se utilizan cuñas autofrenantes. La condición para el autofrenado de una cuña de un solo bisel se expresa por la dependencia

α > 2ρ

Dónde α - ángulo de cuña

ρ - el ángulo de fricción en las superficies G y H de contacto entre la cuña y las partes acopladas.

La autofrenación está garantizada en el ángulo α = 12°, sin embargo, para evitar que las vibraciones y las fluctuaciones de carga durante el uso de la abrazadera debiliten la pieza de trabajo, a menudo se utilizan cuñas con un ángulo α<12°.

Debido al hecho de que disminuir el ángulo conduce a un aumento

Propiedades autofrenantes de la cuña, al diseñar el accionamiento del mecanismo de la cuña, es necesario proporcionar dispositivos que faciliten la extracción de la cuña del estado de trabajo, ya que liberar una cuña cargada es más difícil que ponerla en el estado de trabajo.

Esto se puede lograr conectando la varilla del actuador a una cuña. Cuando la varilla 1 se mueve hacia la izquierda, pasa por el camino “1” al ralentí y luego, golpeando el pasador 2, presionado en la cuña 3, empuja esta última hacia afuera. Cuando la varilla retrocede, también empuja la cuña a la posición de trabajo golpeando el pasador. Esto debe tenerse en cuenta en los casos en que el mecanismo de cuña sea accionado por un accionamiento neumático o hidráulico. Luego, para garantizar un funcionamiento confiable del mecanismo, se deben crear diferentes presiones de líquido o aire comprimido en diferentes lados del pistón de accionamiento. Esta diferencia cuando se utilizan actuadores neumáticos se puede lograr utilizando una válvula reductora de presión en uno de los tubos que suministra aire o líquido al cilindro. En los casos en que no se requiera autofrenado, es recomendable utilizar rodillos en las superficies de contacto de la cuña con las partes acopladas del dispositivo, facilitando así la inserción de la cuña en su posición original. En estos casos es necesario bloquear la cuña.

Las abrazaderas excéntricas actúan rápidamente, pero desarrollan menos fuerza de sujeción que las abrazaderas de tornillo y tienen un movimiento lineal limitado.

En las máquinas herramienta se utilizan abrazaderas excéntricas redondas y curvas. La excéntrica redonda utilizada en el diseño propuesto es un disco que gira alrededor del eje O, desplazado con respecto al eje geométrico de la excéntrica en una cierta cantidad e, llamada excentricidad. Para asegurar la pieza de trabajo, las abrazaderas excéntricas deben ser autoblocantes.

Las excéntricas redondas están hechas de acero 20X, cementadas a una profundidad de 0,6....1,2 mm y luego endurecidas hasta una dureza de 58....62HRC e. Algunos tipos de excéntricas redondas se fabrican según GOST 9061-68.

Se sabe por la mecánica teórica que las condiciones para la autofrenación de dos cuerpos en fricción son las siguientes: el ángulo de fricción es mayor o igual al ángulo de elevación en el que se produce la fricción. En consecuencia, si el ángulo de elevación de la excéntrica en una determinada posición no es mayor que el ángulo de fricción, entonces la excéntrica es autofrenante. Las excéntricas autofrenantes no cambian de posición después de sujetar la pieza de trabajo. El autofrenado de las abrazaderas excéntricas se garantiza en una determinada relación entre su diámetro exterior y su excentricidad, e.

Al calcular las dimensiones principales de una excéntrica redonda, es necesario tener los siguientes valores.

Excentricidad excéntrica redonda (44):

El radio de la superficie exterior de la excéntrica se determina a partir del estado de su autofrenado:

El ángulo de rotación de la excéntrica correspondiente a la posición de sujeción menos favorable para la autofrenación.

Las abrazaderas excéntricas, a diferencia de las abrazaderas de tornillo, son de acción rápida. Basta con girar el mango de dicha abrazadera menos de 180° para fijar la pieza de trabajo.

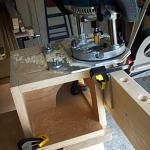

El diagrama de funcionamiento de la abrazadera excéntrica se muestra en la Figura 7. Cuando se gira la manija, el radio de rotación de la excéntrica aumenta, el espacio entre esta y la pieza (o palanca) disminuye a cero; La pieza de trabajo se sujeta “compactando” aún más el sistema: excéntrica - pieza - fijación.

Figura 7 - Esquema de funcionamiento de la abrazadera excéntrica.

Para determinar las dimensiones principales de la excéntrica, debe conocer la magnitud de la fuerza de sujeción de la pieza de trabajo Q, el ángulo óptimo de rotación del mango para sujetar la pieza de trabajo ρ y la tolerancia para el espesor de la pieza de trabajo que se está fijando δ.

Si el ángulo de rotación de la palanca es ilimitado (360°), entonces la magnitud de la excentricidad de la leva se puede determinar mediante la ecuación

donde S 1 es el espacio de instalación debajo de la excéntrica, milímetros;

S 2 - reserva de marcha excéntrica, teniendo en cuenta su desgaste, milímetros;

Tolerancia para el espesor de la pieza de trabajo, milímetros;

Q – fuerza de sujeción de la pieza de trabajo, N ;

l - rigidez del dispositivo de sujeción, N /mm(caracteriza la cantidad de giro del sistema bajo la influencia de las fuerzas de sujeción).

Si el ángulo de rotación de la palanca es limitado (menos de 180°), entonces la cantidad de excentricidad se puede determinar mediante la ecuación

El radio de la superficie exterior de la excéntrica se determina a partir de la condición de autofrenado: el ángulo de elevación de la excéntrica, formado por la superficie sujeta y la normal al radio de su rotación, debe ser siempre menor que la fricción. ángulo, es decir

(F=0,15 para acero),

Dónde D Y R- el diámetro y el radio de la excéntrica, respectivamente.

La fuerza de sujeción de la pieza de trabajo se puede determinar mediante la fórmula

![]()

Dónde R - fuerza sobre el mango excéntrico, N (generalmente aceptado ~ 150 norte );

yo - Longitud de la manija, milímetros;

– ángulos de fricción entre la excéntrica y la pieza, entre el muñón y el soporte excéntrico;

R 0 - radio de rotación excéntrico, mm.

Para aproximar la fuerza de sujeción, puede utilizar la fórmula empírica Q12 R(en t=(4- 5) R y P=150N) .

a, b - para piezas planas prensadas; b- para sujetar piezas planas mediante una viga oscilante; GRAMO- para apretar las carcasas mediante una abrazadera flexible

Figura 8 - Ejemplos de abrazaderas excéntricas de varios diseños.

TareaNo. 3 “Cálculo de parámetros de sujeción excéntrica”

Utilizando los datos ingresados por el tutor, seleccione y calcule los parámetros de la abrazadera excéntrica (Figura 7), si el producto debe presionarse con fuerza. q, rigidez del dispositivo de sujeción l, el ángulo de rotación de la palanca es ilimitado, el espacio de instalación debajo de la excéntrica S 1, la reserva de marcha de la excéntrica, teniendo en cuenta su desgaste S 2, la tolerancia para el espesor de la pieza de trabajo, el soldador es diestro .

Calcula el diámetro de la excéntrica.

Determine la longitud del mango excéntrico. yo.

Dibuja un boceto de la abrazadera. Seleccione el material del que se debe hacer la abrazadera.

Tabla 4 - Opciones de problemas

|

q, kN |

l, N/mm |

S 1 , milímetros |

S 2 , milímetros |

La parte de trabajo de estas abrazaderas tiene forma de rodillos de leva cilíndricos o curvos. La sujeción con su ayuda es más rápida que con los dispositivos de tornillo, sin embargo, la posibilidad de su uso es más limitada en comparación con los dispositivos de tornillo, porque Funcionan bien solo con pequeñas desviaciones en las dimensiones de las superficies sobre las que se refuerzan las piezas de trabajo y en ausencia de vibraciones.

1 – la excéntrica cilíndrica se usa ampliamente porque fácil de hacer. La desventaja de este diseño es la carrera pequeña y las propiedades de frenado inconsistentes.

2 – caracterizado por la presencia de un corte para aumentar la carrera al instalar y retirar la pieza de trabajo.

3 – tiene la mayor aplicación en la práctica. La superficie de trabajo de la excéntrica se limita a un sector de 60 - 90°, el resto se corta. Es aconsejable utilizar una leva de este tipo para retraer el mecanismo de sujeción al instalar y retirar piezas en distancias importantes (hasta 45 mm).

4 – la abrazadera es de doble leva 3 y se utiliza en mecanismos de centrado y mordazas flotantes.

Todas estas levas se fijan al eje y, mediante un mango acoplado al eje, giran con él.

5 – palanca excéntrica, porque la leva excéntrica que contiene está conectada al mango. Su radio de acción es menor que el de las levas.

Fuerza de sujeción de la pieza:

![]()

donde Q es la fuerza sobre el mango;

L – longitud del mango;

j es el ángulo de fricción estática (» 8°);

e – excentricidad;

a - ángulo de elevación de la cuña;

6 y 7 – rodillos excéntricos. Se utilizan como mecanismos de bloqueo para partes móviles de dispositivos ejecutadas con precisión. En estos casos, no se requiere una excentricidad significativa y, por tanto, se puede utilizar un rodillo de pequeño diámetro. Se debe dar preferencia a los rodillos de doble soporte 6, ya que son más rígidos y fiables contra la flexión.

La superficie de trabajo de las excéntricas se puede hacer en forma de círculo y curva, en forma de involuta y espiral de Arquímedes. Su diferencia es que en el desarrollo de excéntricas circulares la cuña resulta curvada con un ángulo límite a, de ahí la inestabilidad de la abrazadera. Al mismo tiempo, la tecnología para fabricar excéntricas circulares es mucho más sencilla que la de las curvas. Las propiedades autofrenantes de las excéntricas aumentan al aumentar el ángulo de rotación. Ángulo de rotación recomendado a e = 30 - 135°

El material de las excéntricas es acero 20X, cementado a una profundidad de 0,8 - 1,2 mm y endurecido a HRC 55...60.

Las abrazaderas excéntricas son fáciles de fabricar y por este motivo se utilizan mucho en máquinas herramienta. El uso de abrazaderas excéntricas puede reducir significativamente el tiempo necesario para sujetar una pieza de trabajo, pero la fuerza de sujeción es inferior a la de las abrazaderas roscadas.

Las abrazaderas excéntricas se fabrican en combinación con y sin abrazaderas.

Considere una abrazadera excéntrica con abrazadera.

Las abrazaderas excéntricas no pueden funcionar con desviaciones de tolerancia significativas (±δ) de la pieza de trabajo. En caso de grandes desviaciones de tolerancia, la abrazadera requiere un ajuste constante con el tornillo 1.

Cálculo excéntrico

METRO  Los materiales utilizados para la fabricación de la excéntrica son U7A, U8A. Con

tratamiento térmico a HR desde 50....55 unidades, acero 20X con carburación a una profundidad de 0,8...1,2 Con endurecimiento HR desde 55...60 unidades.

Los materiales utilizados para la fabricación de la excéntrica son U7A, U8A. Con

tratamiento térmico a HR desde 50....55 unidades, acero 20X con carburación a una profundidad de 0,8...1,2 Con endurecimiento HR desde 55...60 unidades.

Miremos el diagrama excéntrico. ¿La línea KN divide la excéntrica en dos? mitades simétricas que consisten, por así decirlo, en 2 X cuñas atornilladas al “círculo inicial”.

El eje de rotación excéntrico se desplaza con respecto a su eje geométrico en la cantidad de excentricidad "e".

Para la sujeción se suele utilizar la sección Nm de la cuña inferior.

Considerando el mecanismo como un mecanismo combinado que consta de una palanca L y una cuña con fricción en dos superficies en el eje y el punto "m" (punto de sujeción), obtenemos una relación de fuerza para calcular la fuerza de sujeción.

donde Q es la fuerza de sujeción

P - fuerza en el mango

L - asa de hombro

r - distancia desde el eje de rotación excéntrica hasta el punto de contacto Con

pieza de trabajo

α - ángulo de subida de la curva

α 1 - ángulo de fricción entre la excéntrica y la pieza de trabajo

α 2 - ángulo de fricción en el eje excéntrico

Para evitar que la excéntrica se aleje durante el funcionamiento, es necesario observar el estado de autofrenado de la excéntrica.

Condición para la autofrenación de la excéntrica. = 12Р

sobre chyazhima con expentoik

GRAMO  deα

-

ángulo de fricción por deslizamiento en el punto de contacto con la pieza de trabajo ø

-

coeficiente de fricción

deα

-

ángulo de fricción por deslizamiento en el punto de contacto con la pieza de trabajo ø

-

coeficiente de fricción

Para cálculos aproximados de Q - 12P, considere el diagrama de una abrazadera de doble cara con una excéntrica

Abrazaderas de cuña

Los dispositivos de sujeción de cuña se utilizan ampliamente en máquinas herramienta. Su elemento principal son las cuñas de una, dos y tres biseles. El uso de tales elementos se debe a la simplicidad y compacidad de los diseños, la velocidad de acción y la confiabilidad en la operación, la posibilidad de usarlos como elemento de sujeción que actúa directamente sobre la pieza de trabajo que se está fijando, y como eslabón intermedio, por ejemplo, un enlace amplificador en otros dispositivos de sujeción. Normalmente se utilizan cuñas autofrenantes. La condición para el autofrenado de una cuña de un solo bisel se expresa por la dependencia

α > 2 ρ

Dónde α - ángulo de cuña

ρ - el ángulo de fricción en las superficies G y H de contacto entre la cuña y las partes acopladas.

La autofrenación está garantizada en el ángulo α = 12°, sin embargo, para evitar que las vibraciones y las fluctuaciones de carga durante el uso de la abrazadera debiliten la pieza de trabajo, a menudo se utilizan cuñas con un ángulo α<12°.

Debido al hecho de que disminuir el ángulo conduce a un aumento

Propiedades autofrenantes de la cuña, al diseñar el accionamiento del mecanismo de la cuña, es necesario proporcionar dispositivos que faciliten la extracción de la cuña del estado de trabajo, ya que liberar una cuña cargada es más difícil que ponerla en el estado de trabajo.

Esto se puede lograr conectando la varilla del actuador a una cuña. Cuando la varilla 1 se mueve hacia la izquierda, pasa por el camino “1” al ralentí y luego, golpeando el pasador 2, presionado en la cuña 3, empuja esta última hacia afuera. Cuando la varilla retrocede, también empuja la cuña a la posición de trabajo golpeando el pasador. Esto debe tenerse en cuenta en los casos en que el mecanismo de cuña sea accionado por un accionamiento neumático o hidráulico. Luego, para garantizar un funcionamiento confiable del mecanismo, se deben crear diferentes presiones de líquido o aire comprimido en diferentes lados del pistón de accionamiento. Esta diferencia cuando se utilizan actuadores neumáticos se puede lograr utilizando una válvula reductora de presión en uno de los tubos que suministra aire o líquido al cilindro. En los casos en que no se requiera autofrenado, es recomendable utilizar rodillos en las superficies de contacto de la cuña con las partes acopladas del dispositivo, facilitando así la inserción de la cuña en su posición original. En estos casos es necesario bloquear la cuña.

Consideremos el diagrama de la acción de las fuerzas en un mecanismo de cuña simple, utilizado con mayor frecuencia en dispositivos.

Construyamos un polígono de fuerzas.

Al transmitir fuerzas en ángulos rectos, tenemos la siguiente relación

El autofrenado ocurre en α<α 1 +α 2 Если α 1 =α 2 =α 3 =α la dependencia es más simple P = Qtg(α+2φ)

Abrazaderas de pinza

El mecanismo de sujeción de la pinza se conoce desde hace mucho tiempo. La fijación de piezas mediante pinzas resultó ser muy cómoda en la creación de máquinas automatizadas, ya que para asegurar la pieza basta con un movimiento de traslación de la pinza sujeta.

Al operar mecanismos de pinza, se deben cumplir los siguientes requisitos.

Las fuerzas de sujeción deben garantizarse en función de las fuerzas de corte que se generan y evitar que la pieza de trabajo o la herramienta se muevan durante el proceso de corte.

El proceso de sujeción en el ciclo de procesamiento general es un movimiento auxiliar, por lo que el tiempo de respuesta de la pinza debe ser mínimo.

Las dimensiones de los eslabones del mecanismo de sujeción deben determinarse a partir de las condiciones de su funcionamiento normal al sujetar piezas de trabajo tanto de tamaño más grande como más pequeño.

El error de posicionamiento de las piezas o herramientas que se están reparando debe ser mínimo.

El diseño del mecanismo de sujeción debe proporcionar la menor presión elástica durante el procesamiento de piezas de trabajo y tener una alta resistencia a las vibraciones.

Las piezas de la pinza y especialmente la pinza deben tener una alta resistencia al desgaste.

El diseño del dispositivo de sujeción debe permitir su cambio rápido y un ajuste cómodo.

El diseño del mecanismo debe proporcionar protección a las pinzas contra virutas.

Los mecanismos de sujeción de pinzas funcionan en una amplia gama de tamaños. El tamaño prácticamente mínimo aceptable para la fijación es de 0,5 mm. En máquinas de barras multihusillo, los diámetros de las barras, y

por lo tanto, los orificios de las pinzas alcanzan los 100 mm. Las pinzas con orificios de gran diámetro se utilizan para asegurar tubos de paredes delgadas, porque... una fijación relativamente uniforme en toda la superficie no provoca grandes deformaciones de las tuberías.

El mecanismo de sujeción de la pinza permite asegurar piezas de trabajo de diversas formas de sección transversal.

La durabilidad de los mecanismos de sujeción de las pinzas varía ampliamente y depende del diseño y la corrección de los procesos tecnológicos en la fabricación de piezas del mecanismo. Como regla general, las pinzas de sujeción fallan antes que las demás. En este caso, el número de fijaciones con pinzas oscila entre uno (rotura de la pinza) y medio millón o más (desgaste de las mordazas). El rendimiento de una pinza se considera satisfactorio si es capaz de sujetar al menos 100.000 piezas.

Clasificación de pinzas

Todas las pinzas se pueden dividir en tres tipos:

1. Pinzas del primer tipo. tienen un cono "recto", cuya parte superior mira en dirección opuesta al husillo de la máquina.

Para asegurarlo, es necesario crear una fuerza que tire de la pinza hacia la tuerca atornillada al eje. Las cualidades positivas de este tipo de pinzas son que son estructuralmente bastante simples y funcionan bien en compresión (el acero endurecido tiene una tensión permisible mayor en compresión que en tensión. A pesar de esto, las pinzas del primer tipo actualmente tienen un uso limitado debido a desventajas ¿Cuáles son estas desventajas?

a) la fuerza axial que actúa sobre la pinza tiende a desbloquearla,

b) al alimentar la barra, es posible que la pinza se bloquee prematuramente,

c) cuando se asegura con un collar de este tipo, existe un efecto perjudicial sobre

d) hay un centrado insatisfactorio de la pinza en el husillo, ya que la cabeza está centrada en la tuerca, cuya posición en el husillo no es estable debido a la presencia de roscas.

Pinzas del segundo tipo. tienen un cono "inverso", cuya parte superior mira hacia el husillo. Para asegurarlo, es necesario crear una fuerza que empuje el collar hacia el orificio cónico del husillo de la máquina.

Las pinzas de este tipo garantizan un buen centrado de las piezas a sujetar, ya que el cono de la pinza se encuentra directamente en el husillo y no puede

Cuando se produce un atasco, las fuerzas de trabajo axiales no abren la pinza, sino que la bloquean, aumentando la fuerza de sujeción.

Al mismo tiempo, una serie de desventajas importantes reducen el rendimiento de las pinzas de este tipo. Debido a los numerosos contactos con la pinza, el orificio cónico del husillo se desgasta relativamente rápido, las roscas de las pinzas a menudo fallan, lo que no garantiza una posición estable de la varilla a lo largo del eje cuando se fija: se aleja del tope. Sin embargo, las pinzas del segundo tipo se utilizan ampliamente en máquinas herramienta.

Pinzas del tercer tipo. También tienen cono inverso, pero funcionan gracias al movimiento axial de un manguito con un orificio cónico, mientras que la pinza permanece estacionaria.

Este diseño evita la mayoría de las desventajas inherentes a las pinzas del primer y segundo tipo. Sin embargo, una de las desventajas existentes de este tipo de pinzas es el aumento de las dimensiones totales de toda la unidad de sujeción en cuanto a diámetro.

Para la fabricación de pinzas medianas y grandes se utilizan principalmente los grados de acero 65G, 12KhNZA, U7A, U8A. Se considera aconsejable utilizar aceros de cementación bajos en carbono. Los datos experimentales muestran que los aceros cementados no funcionan peor que los aceros al carbono. La presencia, por ejemplo, de níquel en el acero cementado 12ХНЗА garantiza la resistencia de la pinza a la abrasión, y el cementado le confiere propiedades plásticas relativamente buenas. Sin embargo, la mayoría de las fábricas prefieren el acero 65G.

R  Veamos qué fuerzas surgen cuando la pinza funciona en ausencia de un tope axial.

Veamos qué fuerzas surgen cuando la pinza funciona en ausencia de un tope axial.

P = (Q+Q")tg( α + φ )

Q - fuerza de sujeción sobre preparativos El VCI se calcula mediante la fórmula

M - momento de corte M = P z V sustituyamos los valores del momento de corte

Donde - V es la distancia desde el eje hasta el punto de aplicación de la fuerza de corte. R es el radio de la pieza de trabajo en las áreas de sujeción.q es la componente de la fuerza que desplaza la pieza de trabajo a lo largo del eje.

ƒ - flecha de desviación. k - factor de seguridad

Q 1: la fuerza necesaria para comprimir todas las pinzas hasta que entren en contacto con la pieza de trabajo.

φ - ángulo de fricción entre la pinza y el cuerpo

donde E es el módulo de elasticidad.

1 - momento de inercia del sector en la pinza.

f - flecha de desviación.

l es la longitud de la hoja del collar desde el punto de contacto hasta el centro del cono.

Dispositivos de sujeción por vacío

Los dispositivos de sujeción por vacío funcionan según el principio de transmisión directa de la presión atmosférica a la pieza que se está sujetando.

Los dispositivos de vacío se pueden utilizar para sujetar piezas de trabajo de diversos materiales con una superficie plana o curva. La fuerza de sujeción es suficiente para operaciones de acabado y acabado. Los dispositivos de vacío son muy eficaces para asegurar placas delgadas. Las superficies base de la pieza de trabajo pueden ser limpias o negras, pero bastante lisas, sin depresiones ni protuberancias visibles.

Si hay superficies pulidas, se permite la instalación de piezas de trabajo sin compactación. Las piezas de trabajo se separan conectando la cavidad desde la cual se bombea el aire con la atmósfera.

La fuerza que presiona la pieza de trabajo se calcula utilizando la siguiente fórmula

Q = F(l,033-P)kg.

donde F es el área en cm 2, cuyos límites se toman a lo largo de la línea de sellado. P es el vacío creado en la cavidad del dispositivo por el dispositivo de succión.

En la práctica se utiliza un vacío de 0,1 0,15 kg/cm 2

Usar un vacío más profundo es costoso y la fuerza de sujeción aumenta sólo ligeramente.

Para una sujeción uniforme en varios puntos de la pieza de trabajo a la placa, se realiza una gran cantidad de orificios espaciados uniformemente en el plano de montaje.

En este caso la fijación se realiza sin pandeo ni deformación local de la pieza de trabajo. El vacío para instalaciones individuales se crea:

a) bombas centrífugas P = 0,3 kg/cm 2

b) pistón de una etapa P = 0,005 kg/cm 2

dos etapas R= 0,01 kg/cm2