En preparación para el diseño de un proceso tecnológico, se lleva a cabo un análisis detallado del dibujo para identificar las dimensiones y los datos tecnológicos y de diseño que faltan. Las dimensiones faltantes y otros datos se pueden obtener del diseñador, de los planos de ensamblaje o mediante la construcción geométrica del contorno de la pieza.

Para facilitar la preparación del NC, las dimensiones en el dibujo de la pieza deben satisfacer los requisitos de programación.

Dado que el procesamiento en máquinas CNC se lleva a cabo mediante comandos que determinan las coordenadas de los puntos de trayectoria en un sistema de coordenadas rectangular, las dimensiones en los dibujos también deben especificarse en un sistema de coordenadas rectangular a partir de las bases de diseño unificadas de la pieza. Para hacer esto, debe seleccionar el origen y la dirección de los ejes. Es deseable que la dirección de los ejes del sistema de coordenadas relativo de la pieza coincida después de su instalación en la máquina con la dirección de los ejes de coordenadas de la máquina.

Al dibujar dimensiones en dibujos, en algunos casos, los agujeros, grupos de agujeros o elementos de piezas se pueden especificar en un sistema de coordenadas local, como se muestra para el agujero B (Fig. 11.8a). La transición de un sistema de este tipo, que comienza en el punto A, al sistema principal no causa dificultades.

Los orificios de fijación ubicados en uno u otro radio desde el centro del orificio principal generalmente se indican mediante el ángulo central del arco entre sus ejes y radios. Para las máquinas CNC, dicha información debe reemplazarse por las coordenadas de los ejes de cada orificio (Fig. 11.8, b). En el ejemplo considerado, es aconsejable asignar el eje del agujero grande como origen de coordenadas, porque asegura una longitud mínima de carreras inactivas (posicionamiento) durante el procesamiento.

Arroz. 11.8. Dimensiones en planos de piezas para máquinas CNC:

a) en el sistema de coordenadas local; b) en el sistema de coordenadas del agujero principal

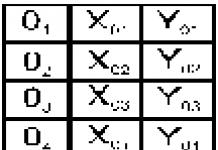

A menudo, las piezas tienen una gran cantidad de pequeños orificios de montaje. No es práctico indicar las coordenadas del eje de cada uno de ellos, porque esto hace que el dibujo sea difícil de leer. En tales casos, es racional utilizar un método tabular para indicar dimensiones, que también es conveniente para la programación (figura 11.9a).

Arroz. 11.9. Dimensiones en dibujos de piezas mediante el método tabular:

a) ejes de los orificios de montaje; b) contornos curvos

De acuerdo con la regla general para dibujar dimensiones en los dibujos de piezas procesadas en tornos, áreas con tolerancias estrictas (dimensiones a 1, a 2 y 3 en la figura 11.10a) y secciones intermedias con tolerancias amplias (dimensiones a 1, a 2 , en 3, en 4). Esto está bastante justificado para máquinas controladas manualmente, porque... el trabajador sólo necesita mantener exactamente estas dimensiones. Para una máquina CNC, esto no importa, porque la precisión del cálculo del desplazamiento es la misma y el punto de referencia, por regla general, no coincide con la base de diseño y se encuentra fuera de la pieza. Por lo tanto, las dimensiones de dichas piezas deben aplicarse en cadena (Fig. 11.10, b).

Arroz. 11.10. Dimensiones en dibujos de piezas para tornear:

a) en máquinas operadas manualmente; b) en máquinas CNC

En general, la aplicación de dimensiones en los dibujos de piezas procesadas en máquinas CNC debe ser tal que al preparar el programa de control no sea necesario volver a calcularlas.

A pesar de que el concepto de direcciones convenientes y hermosas para páginas web se introdujo hace bastante tiempo, no todos los propietarios de sitios web las utilizan y las recomendaciones para usar CNC a menudo no son completas. Este artículo detalla cómo elegir la estructura CNC adecuada, describe los errores más comunes al utilizar estas direcciones amigables y también responde algunas otras preguntas populares.

¿Qué es el CNC?

CNC es una abreviatura de la frase “ h humanamente PAG claro Ud. RLy" (en inglés, S buscar mi motor F URL amigables), lo que significa direcciones hermosas y amigables. Los significados incorporados en los términos rusos e ingleses difieren ligeramente, ya que CNC se refiere a una mayor usabilidad (facilidad de uso para humanos), y SEF más enfocado al SEO (ser amigable con los motores de búsqueda). Sea como fuere, las direcciones CNC tienen muchas ventajas sobre las direcciones normales, por lo que siempre es recomendable utilizarlas, pero utilizándolas con prudencia, como cualquier otra herramienta.

Veamos un ejemplo de CNC.

Versiones antiguas de direcciones (inconvenientes y poco amigables):

3. Longitud del CNC

Los CNC largos no son muy convenientes en términos de usabilidad: son difíciles de recordar, a menudo se cortan al insertar un enlace en foros antiguos y, a menudo, en las redes sociales (así como en los resultados de búsqueda si no se definen las rutas de navegación), también dificultar la navegación por el sitio.

Un ejemplo de un CNC largo y complicado:

Configure su CMS para que la longitud del CNC no supere los 60-80 caracteres (cuantos menos, mejor y más conveniente). Si las subcategorías de sus productos (por ejemplo, en una tienda en línea) tienen 4-5 niveles de anidamiento, entonces es recomendable mostrar en el CNC solo la última subcategoría o la primera y la última, pero no todas las 4-5, para Reducir la longitud del CNC.

4. ¿Guiones bajos o guiones?

¿Qué es mejor usar para que CNC separe palabras: guiones bajos o guiones? Puede hacer ambas cosas, pero es preferible utilizar guiones, ya que escribirlos requiere un clic en el teclado y dos (más Shift) para subrayar.

¿Qué pasa con los espacios? Es mejor no utilizar espacios en CNC, ya que en muchos casos sólo pueden causar un dolor de cabeza al webmaster. Reemplace los espacios con otros caracteres de separación (guiones, guiones bajos o, en casos extremos, signos más). Los CNC óptimos contienen el mismo tipo de caracteres en cualquier idioma y delimitadores: sin espacios, comillas, comas u otros caracteres de servicio.

5. ¿Qué CNC debo elegir para sitios web multilingües?

Al agregar versiones de idiomas adicionales del sitio, primero debe decidir si desea moverlas a un subdominio, a un dominio separado o agregarlas al CNC. Si es la última opción, lo mejor es agregar la parte responsable de la versión del idioma al principio de la dirección (inmediatamente después del nombre de dominio).

6. ¿Necesito CNC para títulos de imágenes y videos?

Si planea recibir tráfico al sitio también a partir de búsquedas de imágenes o videos, aquí solo es importante el nombre de la imagen (por ejemplo, hrizantema.jpg en lugar de 1244_2344.jpg) y la ruta en sí donde se encuentra el archivo de imagen o video. está almacenado no importa (solo Google puede encontrar imágenes por nombre de carpeta). Además, las direcciones de imágenes no se utilizan tan activamente como las direcciones de páginas.

Errores comunes al utilizar CNC

- Uso de espacios y caracteres especiales.

- Generando direcciones CNC demasiado largas.

- Usando valores digitales en CNC

Es difícil llamar CNC a este tipo de direcciones, ya que de ellas solo queda claro que iremos a la sección de noticias, pero los números de identificación no significan nada.

- Falta de páginas en el sitio al retirar las partes correctas del CNC antes de las barras.

- Usar palabras sin sentido en la dirección.

/página/contacto.html

/categoría/noticias/algunas-noticias-título.htmlLa partícula /página/ en este caso (o /categoría/) no es significativa, por lo que se puede eliminar para reducir la longitud del NC.

Conclusión

Los problemas más frecuentes con el CNC están asociados principalmente con el uso de CMS antiguos. En los nuevos sistemas de gestión de sitios, este módulo está más o menos bien pensado y permite gestionar de forma flexible la estructura del CNC (aunque a veces es necesario añadir complementos auxiliares). Si está utilizando versiones anteriores de CMS y desea tener un hermoso CNC en su sitio web, vale la pena considerar la opción de cambiar a nuevos sistemas, eligiéndolos según el tipo de proyecto.

¿Qué reglas sigues al pensar en las direcciones CNC?

El mecanizado CNC puede desconcertarlo con tanta variedad en el mercado de herramientas industriales.

Sólo muchos años de experiencia y conocimientos específicos permiten a los especialistas seleccionar las máquinas CNC de acuerdo con los requisitos del equipo.

Mucha gente simplemente se pierde en esta abundancia, y esto no es sorprendente: elegir la mejor máquina CNC puede resultar difícil incluso para los profesionales si no están al tanto de los últimos productos del mercado de herramientas, cuya gama se amplía y mejora constantemente.

Depende de para qué se utilizará. Desde los materiales, el perfil del trabajo, la rapidez y precisión requerida y el recurso requerido. Muchas características importantes de estas máquinas dependen directamente de su equipamiento: de las propiedades de sus componentes y consumibles, de las características de diseño. Veamos los más básicos.¿Con qué criterios es mejor elegir una máquina CNC?

El husillo es una de las partes principales de una fresadora. Depende del husillo qué cortadores se pueden usar con esta máquina en particular, en qué ángulos se pueden fijar y cómo usarlos exactamente. El accionamiento del husillo suele estar integrado, es decir, el husillo es un potente motor eléctrico compacto con una pinza para sujetar el cortador.

Mucho depende directamente de la calidad del husillo: un buen husillo durará mucho tiempo y lo deleitará constantemente con la calidad del trabajo, pero uno malo puede arruinar no solo el producto, sino también dañar la máquina en caso de avería. accidente o incluso herir al personal. La elección del husillo debe abordarse de forma responsable, escuchando siempre atentamente las recomendaciones del fabricante de la máquina y prestando atención, en primer lugar, a los productos de fabricantes de componentes conocidos y acreditados.

Esta es una de las características más importantes de una máquina CNC: el tamaño del área de fresado determina el tamaño del producto que puede procesar la máquina. Cada área de aplicación estrecha tiene sus propios requisitos de tamaño; las máquinas más universales tienen un área de fresado ajustable o, obviamente, superan los requisitos para los casos de aplicación más comunes.Área de fresado

El diseño de la plataforma también es importante: no debe causar dificultades para asegurar y posicionar claramente la pieza de trabajo; de lo contrario, es posible que se produzcan defectos graves. Al elegir una fresadora CNC para trabajar, es necesario decidir de antemano las dimensiones de las piezas a procesar para no meterse en problemas.

Las máquinas CNC se dividen principalmente según el material para el que están diseñadas para procesar, así como por área de aplicación.Propósito de la máquina

Los datos ingresados sobre el tamaño y la forma de la pieza se convierten en trayectorias de control, que a su vez se convierten en programas de control en el proceso de posprocesamiento.

Un posprocesador es un producto de software especial que convierte datos sobre los parámetros de una pieza en un programa individual que controla los movimientos de la herramienta y/o pieza de trabajo para cada máquina específica.Postprocesador

Aquí puede leer más sobre el desarrollo de modelos cinemáticos, utilizando el ejemplo de los sistemas industriales de Siemens.

Se puede obtener información detallada sobre cómo trabajar con cada máquina específica en el sitio web oficial de su fabricante. Esta es la opción más confiable y le evitará muchos errores.

Panel de control de una de las fresadoras CNC:

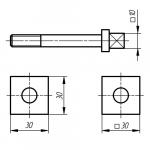

Dependiendo de las características específicas del trabajo (material, formas de procesamiento requeridas y otros factores), las fresadoras CNC utilizan una gran cantidad de cortadores diferentes. Las fresas son de entrada simple, de doble entrada, esféricas, en forma de V, de cono esférico, de radio piramidal con uno o dos filos de corte, para grabado, corte, etc.Cortadores usados

Los cortadores esféricos y piramidales se utilizan para la eliminación profunda de material de una pieza, el procesamiento de esquinas y la creación de huecos de la forma adecuada. Los cortadores de corte y grabado de varias formas se utilizan para grabar, cortar piezas, procesar los bordes del producto y dar forma, creando una imagen en bajorrelieve. Los cortadores de radio y filete, tanto convexos como cóncavos, se utilizan para procesar esquinas, bordes de encimeras y otras piezas, biselar, etc. Las fresas frontales le permiten crear agujeros, a diferencia de los taladros, de cualquier forma.

Ejemplos de cortadores utilizados:

La variedad de cortadores varía desde los más simples, similares a un taladro o barrena común y corriente, hasta otros muy complejos, fabricados en diferentes materiales y de todo tipo de formas, con diferente número de filos. Esto proporciona una amplia gama de tareas que pueden resolver.

Para cada material y tipo de trabajo se requiere una selección individual de fresas, que nuestro especialista le ayudará a elegir.

Las fresadoras CNC son una herramienta excelente que, cuando se utiliza correctamente, puede crear una amplia gama de productos, desde estructuras publicitarias hasta piezas de otras máquinas, desde tablas de cortar de cocina hasta piezas de motores de aviones a reacción. El alcance de su aplicación es casi ilimitado y el alcance y el grado de disponibilidad aumentan cada día.

Ahora no sólo una planta de construcción de maquinaria puede permitirse este tipo de equipamiento, sino también un taller relativamente pequeño, lo cual es una buena noticia.

Si necesitas asesoramiento para elegir una máquina CNC, recuerda que siempre puedes contactar con Top 3D Shop.

¿Quieres más noticias interesantes del mundo de la tecnología 3D?

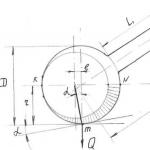

Después de considerar las opciones de diseño para el eje largo, X, podemos pasar a considerar el eje Y. El eje Y en forma de portal es la solución más popular en la comunidad de fabricantes aficionados de máquinas herramienta, y con razón. Esta es una solución probada, sencilla y bastante funcional. Sin embargo, también tiene trampas y puntos que deben entenderse antes del diseño. La estabilidad y el equilibrio correcto son extremadamente importantes para el portal: esto reducirá el desgaste de las guías y los engranajes, reducirá la deflexión de la viga bajo carga y reducirá la probabilidad de acuñamiento durante el movimiento. Para determinar el diseño correcto, observemos las fuerzas aplicadas al portal durante el funcionamiento de la máquina.

Fíjate bien en el diagrama. En él están marcadas las siguientes dimensiones:

- D1 - distancia desde el área de corte hasta el centro de la distancia entre las guías de la viga del portal

- D2 - distancia entre el tornillo de accionamiento del eje X y la viga guía inferior

- D3 - distancia entre guías del eje Y

- D4 - distancia entre rodamientos lineales del eje X

Ahora veamos los esfuerzos reales. En la imagen, el portal se mueve de izquierda a derecha debido a la rotación del tornillo impulsor del eje X (ubicado en la parte inferior), que acciona la tuerca fijada en la parte inferior del portal. El husillo desciende y fresa la pieza de trabajo, y aparece una fuerza contraria dirigida hacia el movimiento del portal. Esta fuerza depende de la aceleración del portal, la velocidad de avance, la rotación del husillo y la fuerza de retroceso del cortador. Esto último depende del propio cortador (tipo, filo, presencia de lubricación, etc.), velocidad de rotación, material y otros factores. Se dedica mucha literatura sobre la selección de los modos de corte a determinar la magnitud del retroceso de un cortador; en la actualidad, nos basta con saber que cuando el portal se mueve, surge una contrafuerza compleja F. La fuerza F aplicada al El husillo fijo se aplica a lo largo de los elementos estructurales a la viga del portal en forma de un momento A = D1 * F. Este momento se puede descomponer en un par de fuerzas A y B de igual magnitud, pero de direcciones opuestas, aplicadas a las guías n.° 1. y #2 de la viga del portal. Módulo Fuerza A = Fuerza B = Momento A / D3. Como puede verse desde aquí, las fuerzas que actúan sobre las vigas guía disminuyen si D3, la distancia entre ellas, aumenta. La reducción de las fuerzas reduce el desgaste de las guías y la deformación torsional de la viga. Además, con una disminución en la fuerza A, el momento B aplicado a las paredes laterales del portal también disminuye: Momento B = D2 * Fuerza A. Debido al gran momento B, las paredes laterales, al no poder doblarse estrictamente en el plano, se comenzar a torcerse y doblarse. El momento B también debe reducirse porque es necesario esforzarse para garantizar que la carga siempre se distribuya uniformemente entre todos los cojinetes lineales; esto reducirá las deformaciones elásticas y las vibraciones de la máquina y, por lo tanto, aumentará la precisión.

El momento B, como ya se mencionó, se puede reducir de varias maneras:

- reducir la fuerza A.

- reducir el apalancamiento D3

El objetivo es hacer que las fuerzas D y C sean lo más iguales posible. Estas fuerzas constan de un par de fuerzas de momento B y el peso del portal. Para una distribución adecuada del peso, es necesario calcular el centro de masa del portal y colocarlo exactamente entre los cojinetes lineales. Esto explica el diseño común en zigzag de las paredes laterales del portal; esto se hace para mover las guías hacia atrás y acercar el pesado husillo a los cojinetes del eje X.

En resumen, al diseñar el eje Y, considere los siguientes principios:

- Intente minimizar la distancia desde los rieles/tornillos de accionamiento del eje X hasta las guías del eje Y, es decir, minimizar D2.

- Si es posible, reduzca el voladizo del husillo con respecto a la viga, minimice la distancia D1 desde el área de corte hasta las guías. Generalmente se considera que la carrera Z óptima es de 80 a 150 mm.

- Si es posible, reduzca la altura de todo el portal: un portal alto es propenso a la resonancia.

- Calcule de antemano el centro de masa de todo el pórtico, incluido el husillo, y diseñe los puntales del pórtico de modo que el centro de masa esté ubicado exactamente entre los carros guía del eje X y lo más cerca posible del tornillo de avance del eje X.

- Separe las vigas guía del portal más lejos: maximice D3 para reducir el momento aplicado a la viga.

DISEÑO DEL EJE Z

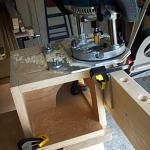

El siguiente paso es seleccionar la estructura de la parte más importante de la máquina: el eje Z. A continuación se muestran 2 ejemplos de diseño.

Como ya se mencionó, al construir una máquina CNC, es necesario tener en cuenta las fuerzas generadas durante la operación. Y el primer paso en este camino es una comprensión clara de la naturaleza, magnitud y dirección de estas fuerzas. Considere el siguiente diagrama:

Fuerzas que actúan sobre el eje Z.

Las siguientes dimensiones están marcadas en el diagrama:

- D1 = distancia entre guías del eje Y

- D2 = distancia a lo largo de las guías entre rodamientos lineales del eje Z

- D3 = longitud de la plataforma móvil (placa base) sobre la que está montado el propio husillo

- D4 = ancho de toda la estructura

- D5 = distancia entre guías del eje Z

- D6 = espesor de la placa base

- D7 = distancia vertical desde el punto de aplicación de las fuerzas de corte hasta el centro entre los carros a lo largo del eje Z

Miremos la vista frontal y observemos que toda la estructura se mueve hacia la derecha a lo largo de las guías del eje Y. La placa base se extiende lo más abajo posible, la fresa se hunde en el material y durante el fresado surge una contrafuerza F, dirigida , naturalmente, en sentido contrario a la dirección del movimiento. La magnitud de esta fuerza depende de la velocidad del husillo, el número de cortes de la fresa, la velocidad de avance, el material, el filo de la fresa, etc. (le recordamos que algunos cálculos preliminares de qué materiales se fresarán y, por tanto, una valoración de las fuerzas de corte, debe realizarse antes de comenzar el diseño de la máquina). ¿Cómo afecta esta fuerza al eje Z? Cuando se aplica a una distancia del lugar donde está fijada la placa base, esta fuerza crea un par A = D7 * F. El momento aplicado a la placa base se transmite a través de los cojinetes lineales del eje Z en forma de pares de fuerzas transversales. a los guías. La fuerza convertida a partir del momento es inversamente proporcional a la distancia entre los puntos de aplicación; por lo tanto, para reducir las fuerzas que doblan las guías, es necesario aumentar las distancias D5 y D2.

En el caso del fresado a lo largo del eje X también interviene la distancia D2; en este caso se produce una situación similar, sólo que el momento resultante se aplica a una palanca notablemente más grande. Este momento intenta hacer girar el husillo y la placa base, y las fuerzas resultantes son perpendiculares al plano de la placa. En este caso, el momento es igual a la fuerza de corte F, multiplicada por la distancia desde el punto de corte hasta el primer carro, es decir cuanto mayor sea D2, menor será el momento (con una longitud constante del eje Z).

De ahí la siguiente regla: en igualdad de condiciones, definitivamente debe intentar espaciar los carros del eje Z más lejos entre sí, especialmente verticalmente; esto aumentará significativamente la rigidez. Establezca como regla nunca hacer que la distancia D2 sea inferior a la mitad de la longitud de la placa base. También asegúrese de que la plataforma D6 sea lo suficientemente gruesa para proporcionar la rigidez deseada calculando las fuerzas operativas máximas en la cortadora y modelando la deflexión de la plaquita en CAD.

Total, respete las siguientes reglas al diseñar el eje Z de una máquina de pórtico:

- maximizar D1: esto reducirá el momento (y por lo tanto la fuerza) que actúa sobre los puntales del pórtico

- maximizar D2: esto reducirá el momento que actúa sobre la viga del portal y el eje Z

- minimice D3 (dentro de un trazo Z determinado): esto reducirá el momento que actúa sobre la viga y los postes del portal.

- maximice D4 (la distancia entre los carros del eje Y): esto reducirá el momento que actúa sobre la viga del portal.

Entonces, ¿has decidido construir una fresadora CNC casera, o tal vez simplemente estás pensando en ello y no sabes por dónde empezar? Son muchos los beneficios de tener una máquina CNC. Las máquinas domésticas pueden fresar y cortar casi todos los materiales. Tanto si eres aficionado como artesano, esto abre grandes horizontes a la creatividad. El hecho de que una de las máquinas pueda acabar en tu taller es aún más tentador.

Hay muchas razones por las que la gente quiere construir su propio enrutador CNC de bricolaje. Como regla general, esto sucede porque simplemente no podemos permitirnos el lujo de comprarlo en una tienda o en un fabricante, y esto no es sorprendente, porque el precio por ellos es bastante alto. O puedes ser como yo y divertirte mucho con tu propio trabajo y creando algo único. Simplemente puede hacer esto para adquirir experiencia en ingeniería mecánica.

Experiencia personal

Cuando comencé a desarrollar, pensar y fabricar la primera fresadora CNC con mis propias manos, me llevó aproximadamente un día crear el proyecto. Luego, cuando comencé a comprar piezas, investigué un poco. Y encontré información en varias fuentes y foros, lo que generó nuevas preguntas:

- ¿Realmente necesito tornillos de bolas o los pernos y tuercas normales funcionarán bien?

- ¿Qué rodamiento lineal es mejor? ¿Puedo permitírmelo?

- ¿Qué parámetros del motor necesito? ¿Es mejor utilizar un motor paso a paso o un servoaccionamiento?

- ¿El material del cuerpo se deforma demasiado cuando el tamaño de la máquina es grande?

- Etcétera.

Afortunadamente, pude responder algunas de las preguntas gracias a mi formación técnica y de ingeniería que quedó después de mis estudios. Sin embargo, muchos de los problemas que encontraría no se pudieron calcular. Solo necesitaba a alguien con experiencia práctica e información sobre el tema.

Por supuesto, recibí muchas respuestas a mis preguntas de diferentes personas, muchas de las cuales se contradecían entre sí. Luego tuve que investigar más para descubrir qué respuestas valían la pena y cuáles eran basura.

Cada vez que tenía una pregunta cuya respuesta no sabía, tenía que repetir el mismo proceso. En general, esto se debe al hecho de que tenía un presupuesto limitado y quería comprar lo mejor que podía comprar con mi dinero. Esta es la misma situación para muchas personas que crean una fresadora CNC casera.

Kits y kits para montar enrutadores CNC con sus propias manos.

Sí, hay kits de máquinas disponibles para ensamblaje manual, pero todavía tengo que ver uno que pueda personalizarse según necesidades específicas.

Tampoco existe la posibilidad de realizar cambios en el diseño y tipo de máquina, pero hay muchos y ¿cómo saber cuál es el adecuado para usted? Por muy buenas que sean las instrucciones, si el diseño está mal pensado, la máquina final será deficiente.

¡Es por eso que debes ser consciente de lo que estás construyendo y comprender el papel que juega cada pieza!

Gestión

Esta guía tiene como objetivo evitar que usted cometa los mismos errores en los que yo desperdicié mi valioso tiempo y dinero.

Analizaremos todos los componentes hasta los pernos, analizando las ventajas y desventajas de cada tipo de cada pieza. Hablaré sobre todos los aspectos del diseño y le mostraré cómo crear una fresadora CNC con sus propias manos. Lo guiaré desde la mecánica hasta el software y todo lo demás.

Tenga en cuenta que los planos de máquinas CNC caseras ofrecen pocas soluciones a algunos problemas. Esto a menudo da como resultado un diseño descuidado o un rendimiento deficiente de la máquina. Por eso te sugiero que leas esta guía primero.

EMPECEMOS

PASO 1: Decisiones clave de diseño

En primer lugar, es necesario considerar las siguientes preguntas:

- Determinar un diseño adecuado específicamente para usted (por ejemplo, si fabrica una máquina para trabajar la madera con sus propias manos).

- Área de procesamiento requerida.

- Disponibilidad de espacio de trabajo.

- Materiales.

- Tolerancias.

- Métodos de diseño.

- Herramientas disponibles.

- Presupuesto.

PASO 2: Base y eje X

Aquí se abordan las siguientes preguntas:

- Diseñar y construir la base principal o base del eje X.

- Piezas rígidamente fijadas.

- Piezas parcialmente fijadas, etc.

PASO 3: Diseñe el eje Y del pórtico

- Diseño y construcción del portal eje Y.

- Desglose de diversas estructuras en elementos.

- Fuerzas y momentos en el portal, etc.

PASO 4: Diagrama de ensamblaje del eje Z

Aquí se abordan las siguientes preguntas:

- Diseño y montaje del conjunto del eje Z.

- Fuerzas y momentos en el eje Z.

- Guías/rieles lineales y espaciado de rodamientos.

- Seleccionar un canal de cable.

PASO 5: Sistema de movimiento lineal

Este párrafo aborda las siguientes cuestiones:

- Un estudio detallado de los sistemas de movimiento lineal.

- Seleccionar el sistema adecuado específicamente para su máquina.

- Diseño y construcción de tus propias guías con bajo presupuesto.

- ¿Eje lineal y casquillos o rieles y bloques?

PASO 6: Componentes de accionamiento mecánico

Este párrafo cubre los siguientes aspectos:

- Descripción detallada de las piezas de transmisión.

- Seleccionar los componentes adecuados para su tipo de máquina.

- Motores paso a paso o servomotores.

- Husillos y husillos de bolas.

- Conduzca las tuercas.

- Cojinetes radiales y de empuje.

- Acoplamiento y soporte del motor.

- Transmisión directa o caja de cambios.

- Bastidores y engranajes.

- Calibración de hélices relativas a motores.

PASO 7: Selección de motores

En este paso debes considerar:

- Revisión detallada de motores CNC.

- Tipos de motores CNC.

- Cómo funcionan los motores paso a paso.

- Tipos de motores paso a paso.

- ¿Cómo funcionan los servomotores?

- Tipos de servomotores.

- Normas NEMA.

- Elegir el tipo de motor adecuado para su proyecto.

- Medición de parámetros del motor.

PASO 8: Diseño de la mesa de corte

- Diseña y construye tus propias mesas con bajo presupuesto.

- Capa de corte perforada.

- Mesa de vacío.

- Revisión de diseños de mesas de corte.

- La mesa se puede cortar con una fresadora de madera CNC.

PASO 9: Parámetros del husillo

Este paso aborda las siguientes cuestiones:

- Revisión de husillos CNC.

- Tipos y funciones.

- Precios y costos.

- Opciones de montaje y refrigeración.

- Sistemas de refrigeración.

- Creando tu propio huso.

- Cálculo de carga de viruta y fuerza de corte.

- Encontrar la velocidad de alimentación óptima.

PASO 10: Electrónica

Este párrafo aborda las siguientes cuestiones:

- Panel de control.

- Cableado eléctrico y fusibles.

- Botones e interruptores.

- Círculos MPG y Jog.

- Fuentes de alimentación.

PASO 11: Programar los parámetros del controlador

Este paso aborda las siguientes cuestiones:

- Descripción general del controlador CNC.

- Selección de controlador.

- Opciones Disponibles.

- Sistemas en lazo cerrado y en lazo abierto.

- Controladores a un precio asequible.

- Creando tu propio controlador desde cero.

PASO 12: Seleccione el software

Este párrafo aborda las siguientes cuestiones:

- Revisión de software relacionado con CNC.

- Selección de software.

- Software de cámara.

- software CAD.

- Software de controlador NC.

——————————————————————————————————————————————————–