La calidad del trabajo realizado depende de la elección correcta de los modos de corte al procesar productos metálicos en fresadoras. Por esta razón, el cálculo analítico de dichos regímenes debe realizarse de la manera más competente y eficiente posible.

1

En el fresado, el procesamiento de piezas es inherentemente mucho más difícil que en el torneado. Esto se debe al hecho de que cualquier diente de la herramienta de fresado con cada revolución del cortador primero entra y luego sale del contacto con la pieza de trabajo. Además, el proceso de su contacto va acompañado de un golpe de una fuerza suficientemente tangible. Además, durante el fresado se eliminan virutas intermitentes de la pieza, cuyo espesor no es constante (al girar, la sección transversal de la viruta siempre tiene el mismo índice).

Por estos motivos, el operador debe ser muy responsable en el cálculo de las condiciones de corte para lograr la máxima productividad de la unidad fresadora en las condiciones más favorables para su funcionamiento, teniendo en cuenta la potencia del equipo.

parte de fresado

Bajo tales condiciones, se entienden las condiciones de corte que proporcionan la combinación óptima de avance durante el fresado, velocidad y fuerza del proceso, profundidad de la capa de metal cortada para obtener la pureza y precisión de procesamiento especificadas a un costo mínimo.

Cada empresa metalúrgica tiene códigos estándar que brindan pautas claras que facilitan la elección de la opción de corte para diversas piezas de trabajo. Con su ayuda se pueden desarrollar mapas operativos y directamente el proceso tecnológico, que incluye todos los elementos del fresado. Pero muchos de los parámetros especificados en dichas normas no son adecuados para los casos en que se utilizan equipos nuevos y herramientas de corte modernas. En tales situaciones, el operador debe calcular de forma independiente los modos de procesamiento. A continuación, describimos sus elementos principales.

2

El material del que está fabricado el cortador afecta directamente las posibilidades y la calidad de las operaciones de corte. Las fresas y las fresas con placas de aleación dura se consideran las herramientas más eficaces. Actualmente se utilizan para la mayoría de las operaciones de fresado, pero con la condición de que el potencial técnico de las máquinas (el indicador de potencia del motor, la velocidad del husillo, etc.) permita trabajar con dichos dispositivos.

cortadores HSS

Algunas unidades de modelos más antiguos simplemente no pueden utilizar herramientas de carburo y de alta velocidad. Luego trabajan con cortadores de extremos convencionales y otros cortadores. Si el producto después del fresado debe tener una alta precisión y acabado superficial, y al mismo tiempo la velocidad del procedimiento no es de gran importancia, es mejor utilizar accesorios hechos de aleaciones convencionales.

La geometría de la parte cortante de la herramienta también afecta la elección de un modo específico de procesar la pieza. La forma y dimensiones que tiene el diente del cortador, sus esquinas delantera y trasera, los parámetros del borde de transición y las esquinas se seleccionan de tablas especiales. Proporcionan información sobre las dimensiones que debe tener el diente y todos los ángulos indicados cuando se trabaja con piezas de diversos materiales (acero aleado, resistente al calor, acero al carbono, aleaciones a base de cobre, hierro fundido). Cuando se utiliza una herramienta de alta velocidad, todos los parámetros necesarios se toman de otra tabla.

Diferentes tipos de herramientas

Las fábricas modernas para la producción de cortadores en la mayoría de los casos los suministran con dimensiones geométricas claramente marcadas, que se especifican en las normas estatales pertinentes. El molinero no puede cambiar la geometría de dicha herramienta de ninguna manera, por lo que debe seleccionar correctamente el dispositivo que necesita (por ejemplo, una fresa frontal) del conjunto de dispositivos de trabajo disponibles. En este caso, un especialista experimentado no tiene ningún problema especial, ya que puede utilizar tablas con los valores geométricos recomendados de la herramienta de fresado.

3

Para una molienda racional de cualquier producto, estos parámetros son de gran importancia. La profundidad (en otras palabras, el grosor de la capa cortada) es la distancia entre las superficies procesadas y procesadas. El tamaño de la capa de corte se suele seleccionar lo más grande posible, intentando siempre realizar una sola pasada de la herramienta para obtener el resultado de fresado deseado.

Si la superficie de la pieza terminada debe tener mayor pureza y precisión, la operación debe realizarse en dos pasadas: desbaste y luego acabado. A veces, el tamaño de la capa cortada es grande e incluso dos pasadas no permiten realizar la operación de manera cualitativa. En este caso, la profundidad requerida se consigue realizando dos pasadas de desbaste.

Haciendo un pase brusco

Además, en unidades de fresado antiguas no siempre es posible conseguir el espesor deseado de la capa cortada de una sola pasada. Su fuerza (la potencia de los equipos eléctricos) simplemente no es suficiente. En tales situaciones, también se recomienda realizar dos procedimientos preliminares. El ancho de fresado se refiere al ancho de la pieza de trabajo. Si en la máquina se fresan varias piezas a la vez, que están montadas paralelas entre sí en el mecanismo de sujeción, se tiene en cuenta su ancho total.

El operador aprende el tamaño de las piezas a partir del plano de trabajo adjunto a cada producto que necesita procesar. La anchura y la profundidad, como elementos de fresado, pueden ser determinadas con bastante facilidad incluso por trabajadores sin experiencia. Pero aquí vale la pena recordar que el indicador de la capa cortada cuando se trabaja con piezas fundidas y forjadas de acero y hierro fundido, en cuya superficie hay impurezas, cáscaras o incrustaciones de fundición, se toma más que el valor de la capa contaminada. .

Si no sigue este consejo, el diente de la herramienta se deslizará sobre la superficie contaminada y dejará defectos en forma de puntos negros. En este caso se logrará el indicador requerido de la capa cortada, pero el filo del cortador quedará rápidamente inutilizable. Sí, y el costo del equipo de fuerza (potencia) requerirá una cantidad significativa.

Cortar la capa contaminada.

- 0,5–1 mm - acabado;

- 5–7 mm: desbaste para fundición de hierro y acero;

- 3-5 mm: desbaste de piezas de acero de diferentes grados.

El cumplimiento de estos indicadores de la capa cortada suele garantizar un procesamiento de alta calidad de las piezas de trabajo en máquinas de cualquier potencia.

4

El índice de la capa cortada, así como el ancho del procesamiento, determinan la elección del diámetro del dispositivo de trabajo. La sección de corte para cortar se selecciona según tres tablas para diferentes tipos de herramientas:

- disco;

- fin;

- cilíndrico.

La productividad del fresado depende de la correcta selección de la sección de corte, ya que el diámetro de la herramienta afecta el tamaño del corte. Será con la misma profundidad de fresado y avance del dispositivo, cuanto menor sea la sección transversal del cortador. Al calcular los modos de procesamiento, esto siempre debe tenerse en cuenta.

Selección del diámetro del cortador

Tenga en cuenta que es más fácil para el operador de la máquina trabajar con rodajas gruesas (cuanto menor es la profundidad de corte, mayor es la presión específica, lo que significa que se debe gastar más energía para el procesamiento). Por este motivo, siempre que sea posible, se debe seleccionar una fresa con un diámetro mínimo. La sección transversal de la herramienta de trabajo también afecta la distancia que recorre el cortador en una pasada. Este indicador se llama longitud del camino. La fórmula para su cálculo tiene en cuenta el avance y la penetración de la herramienta, así como la longitud de la pieza de trabajo.

El indicador de exceso suele ser de 2 a 5 milímetros. Para reducir la velocidad de ralentí de la unidad de fresado (de hecho, para reducir la cantidad de avance), es necesario utilizar cortadores de sección pequeña. El cálculo de la velocidad de avance se realiza según una fórmula que tiene en cuenta la profundidad de procesamiento de la pieza en una máquina específica de una determinada potencia. Para la mayoría de las fresas de cualquier tipo, los valores preestablecidos para la trayectoria de inmersión se indican en las tablas. Es fácil encontrar estos elementos en ellos.

Herramienta de sección pequeña

Otra cantidad que se ve afectada por la sección transversal de la herramienta es el par de una determinada fuerza. Al husillo de la unidad se le debe dar un momento menor con un diámetro pequeño del cortador, incrementándolo con un aumento en la sección transversal del dispositivo de corte.

Dicho todo esto, podría parecer que lo mejor es elegir un cortador de sección pequeña. Pero no lo es. El problema es el siguiente: cuando el diámetro de la herramienta disminuye, es necesario seleccionar un mandril con baja rigidez (ya que el cortador será delgado). Y esto conduce a la necesidad de reducir la cantidad de virutas cortadas de la pieza, es decir, a la necesidad de reducir las fuerzas de presión sobre el mandril. En este caso, la eficiencia del modo de fresado, como comprenderá, se reduce.

5

En fresado fino, el avance depende de qué tan limpia debe estar la superficie mecanizada del producto, en fresado desbaste depende de los siguientes factores:

- indicador de rigidez del esquema "detalle/cortador/máquina";

- el material del que está hecha la pieza;

- ángulos de afilado de la herramienta de trabajo;

- la potencia (fuerza) del accionamiento de la unidad de fresado;

- material de la herramienta de corte.

Selección de alimentación para el tratamiento de superficies.

El principal indicador inicial mediante el cual se realiza la elección del avance para el desbaste es el valor de S (diente). Depende de la opción de montaje (en relación a la pieza a mecanizar) de la herramienta de corte, lo que determina:

- espesor de la viruta;

- parámetro de ángulo en el que el diente comienza a interactuar con la pieza de trabajo;

- el ángulo en el que el diente del cortador sale de la pieza después de haber sido mecanizada.

Elementos cortadores

El indicador S (diente), así como otros elementos del fresado de piezas en bruto de metal, es importante para el cálculo correcto de las condiciones de corte. Nadie lo calcula manualmente. Suelen utilizar tablas estándar compiladas para diferentes tipos de herramientas de trabajo.

La selección del alimento durante el acabado también se realiza según datos tabulares. Hay un matiz aquí. Hay una cantidad muy pequeña de avance por cada diente de la herramienta durante el acabado. Por tanto, las tablas dan valores para una revolución completa de la herramienta, y no para uno de sus dientes.

6

La velocidad de fresado se determina según estándares especiales, que incluyen muchas tarjetas para diferentes tipos de cortadores y materiales procesados (para acero, aluminio, etc.). Dichos mapas tienen en cuenta la potencia de las máquinas y sus otros indicadores técnicos. Seleccionar la velocidad de procesamiento deseada debido a esto es bastante simple.

Tenga en cuenta que las tablas estándar para configurar la velocidad contienen información para las condiciones de fresado con una herramienta en un cierto nivel de vida útil del cortador. Si la vida útil de la herramienta difiere del indicador estándar tabular, el cálculo de la velocidad se realiza teniendo en cuenta los factores de corrección. Estos últimos fueron creados sobre la base de los siguientes datos:

- para herramienta final - ancho de procesamiento;

- propiedades (mecánicas) de la pieza a fresar;

- el valor del ángulo principal del cortador en el plano;

- la ausencia o presencia de incrustaciones en la pieza.

Tabla para calcular la velocidad de corte.

En los estándares descritos para determinar la velocidad, se indican dichos elementos: el avance por minuto y el número de revoluciones. La cinemática, los indicadores de fuerza y las capacidades técnicas del husillo de un equipo de fresado en particular a menudo difieren de los datos tabulares. En tales situaciones, el trabajador, a su discreción, selecciona la velocidad racional de la máquina. Al mismo tiempo, está obligado a elegir de tal manera que el cortador no se desafile prematuramente.

Por otra parte, observamos que al fresar piezas en bruto de aluminio, se recomienda asignar modos de procesamiento de alta velocidad. Proporcionan una gran profundidad de corte a un bajo costo de energía del equipo eléctrico. Si trabaja con piezas de aluminio a baja velocidad, aumenta el riesgo de fallo del cortador, debido a que las virutas blandas resultantes obstruyen completamente las ranuras de la herramienta.

Una de las formas de acabar los materiales es mediante fresado. Se utiliza para procesar piezas metálicas y no metálicas. El flujo de trabajo se controla mediante modos de corte.

La esencia del proceso.

El fresado se lleva a cabo con el fin de desbaste y acabado profundo, la formación de un determinado perfil de superficie (ranuras, ranuras), corte de dientes en engranajes, corrección de forma, patrones artísticos de torneado e inscripciones.

La herramienta de trabajo, la cortadora, realiza el movimiento principal de rotación. Auxiliar es el avance traslacional de la pieza de trabajo en relación con su recorrido. Este proceso es intermitente. Su característica más importante, que lo distingue del torneado y taladrado, es el hecho de que cada diente trabaja por separado. En este sentido, se caracteriza por la presencia de cargas de choque. Es posible reducir su influencia teniendo en cuenta una evaluación racional de la situación y la selección de regímenes.

Conceptos básicos sobre el funcionamiento de fresadoras.

Dependiendo de la ubicación del husillo y de la fijación de la fresa en él, del tipo de acciones realizadas y de los métodos de control, se distinguen los principales tipos de equipos de fresado:

- horizontal;

- vertical;

- universal;

- Fresadoras CNC.

Los principales componentes de la fresadora vertical:

- Una cama que alberga una caja de cambios que regula la rotación de un husillo montado verticalmente y una cortadora montada en él.

- Mesa que incluye una consola con patines transversales para la sujeción y desplazamiento de la pieza y un cajón de alimentación que regula los movimientos de avance.

En las fresadoras horizontales, la herramienta se fija horizontalmente. Y los universales tienen varias variedades.

Existe un equipo horizontal universal, que se caracteriza por la presencia de una mesa giratoria y, por lo tanto, amplía la gama de posibles trabajos realizados. Además, existe uno universal ancho, que cuenta con ambos husillos en su estructura y permite realizar todo tipo de fresado.

Las máquinas CNC se distinguen por la presencia de software y control por computadora. Están diseñados para el procesamiento artístico de piezas de trabajo, incluidas aquellas en formato 3D.

Clasificación de fresas

Las fresas son herramientas de corte. Los principales parámetros físicos por los que se evalúan son: altura, diámetro, valores de chaflán y relieve, paso circunferencial. Existe una gran variedad de ellos, distribuidos según varios criterios:

- por el tipo de superficies que se procesan (para madera, plástico, acero, metales no ferrosos, etc.);

- en la dirección del movimiento de rotación: corte hacia la derecha y corte hacia la izquierda;

- dependiendo de las características del diseño: macizo, soldado, plegable (tienen cuchillas enchufables), soldado;

- en forma: cónica, cilíndrica, de disco;

- Dependiendo de las condiciones de trabajo y los requisitos de la pieza de corte, pueden estar fabricados de diversos materiales. Estos incluyen: acero para herramientas al carbono y acero rápido (aleado, con un alto contenido de tungsteno), aleación dura (duradera, para desbaste, resistente al desgaste, para acabado). Son comunes las variantes cuando el cuerpo está hecho de acero al carbono o de alta velocidad y las cuchillas son de carburo enchufable;

- según la finalidad: cilíndrico, terminal, terminal, ranurado, cortante, perfilado.

Las características más informativas: material de vanguardia y propósito.

Tipos de cortadores para superficies planas.

Para eliminar capas de material en planos horizontales, verticales o inclinados, se utilizan fresas cilíndricas y de extremo.

La herramienta del primer tipo puede ser maciza o con cuchillas adjuntas. Las puntas de fresado sólidas grandes están diseñadas para desbaste y las pequeñas para acabado. Las cuchillas de inserción para cabezales de corte plegables pueden estar hechas de acero de alta velocidad o equipadas con hojas de carburo de tungsteno. Las fresas de carburo son más productivas que las de acero aleado.

El extremo se utiliza para planos alargados, sus dientes están distribuidos en la superficie del extremo. Los plegables grandes se utilizan para aviones anchos. Por cierto, para eliminar virutas de metales refractarios difíciles de mecanizar, es obligatoria la presencia de cuchillas de carburo. Para utilizar estos grupos de dispositivos de fresado, se requiere un ancho y largo significativos del producto.

Tipos de herramientas para fresado artístico

Para darle al material un cierto perfil, se aplica un patrón, se forman huecos estrechos, se utilizan boquillas de fresado de extremos y discos.

Extremo o común para corte de ranuras, planos estrechos y curvos. Todos ellos son macizos o soldados, la parte de corte está hecha de acero aleado de alta velocidad, se puede aplicar revestimiento duro y el cuerpo está hecho de acero al carbono. Los hay de inicio bajo (1-3 espirales) y de inicio múltiple (4 o más). Utilizado para máquinas CNC.

Disco es también cortador de ranuras. Es aplicable para ranurar, ranurar y cortar dientes en engranajes.

El fresado artístico se realiza sobre madera, metal, PVC.

Tipos de cortadores para el procesamiento de bordes.

Quitar virutas de las esquinas, darles una forma racional, modelar y dividir la pieza de trabajo en partes se puede implementar utilizando boquillas de fresado ranuradas, anguladas y perfiladas:

- El corte y el ranurado tienen el mismo propósito que el disco, sin embargo, se usan más a menudo para incisiones y para separar el exceso de material.

- Se necesita esquina para los bordes de piezas y esquinas. Los hay de un solo ángulo (solo una parte cortante) y de dos ángulos (ambas superficies cónicas son cortantes).

- La forma se utiliza para estructuras complejas. Puede ser semicircular o cóncavo. A menudo se utiliza para cortar perfiles de grifos, avellanadores,

Para casi todos los tipos es posible una construcción de acero de una sola pieza o plegable, con la presencia de cuchillas de carburo enchufables. Las fresas de carburo tienen un rendimiento y una duración cualitativamente mayores para la herramienta en su conjunto.

Clasificación de tipos de fresado.

Existen varias características de clasificación por las que se dividen los tipos de fresado:

- según la ubicación del husillo y la cortadora, respectivamente, en horizontal y vertical;

- en la dirección del movimiento, en sentido contrario y pasando;

- Dependiendo de la herramienta utilizada, en cilíndrico, extremo, perfilado, extremo.

El mecanizado cilíndrico es aplicable a planos horizontales y se realiza utilizando fresas adecuadas en máquinas horizontales.

El acabado final garantiza la formación del perfil requerido para ranuras curvas, taladros y dispositivos.

El modelado se realiza en superficies con una configuración compleja: esquinas, bordes, ranuras, dientes cortantes para engranajes.

Independientemente del tipo de trabajo realizado y de los materiales a procesar, el resultado debe distinguirse por una alta suavidad de la capa de acabado, la ausencia de muescas y la precisión del acabado. Para obtener una superficie mecanizada limpia, es importante controlar las velocidades de avance de la pieza de trabajo en relación con la herramienta.

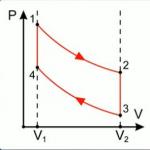

Fresado arriba y abajo

Cuando se fresa metal de tipo contrario, la pieza de trabajo avanza en contra de los movimientos de rotación de la boquilla. En este caso, los dientes cortan gradualmente el metal que se está procesando, la carga aumenta en proporción directa y uniforme. Sin embargo, antes de que el diente corte la pieza, se desliza durante algún tiempo y se endurece. Este fenómeno acelera la salida del cortador del estado de trabajo. Utilizado para desbaste.

Al realizar un tipo de paso, la pieza de trabajo se alimenta durante los movimientos de rotación de la herramienta. El impacto de los dientes bajo dientes grandes es un 10% menor que con el corte ascendente. Se lleva a cabo durante el acabado de piezas.

El concepto básico del trabajo de fresado en máquinas CNC.

Se caracterizan por un alto grado de automatización, precisión del proceso de trabajo y alta productividad. El fresado en una máquina CNC se realiza con mayor frecuencia utilizando fresas frontales o fresas de extremo.

Estos últimos son los más utilizados. En este caso, dependiendo del material a procesar, el tipo correspondiente de formación de viruta, los parámetros de software especificados, se utilizan diferentes fresas. Se clasifican por el número de inicios de hélice que proporcionan filos de corte y zanjeo.

Los materiales con virutas anchas se fresan mejor con herramientas con un número reducido de arranques. Para metales duros con virutas de fractura características, es necesario elegir dispositivos de fresado con una gran cantidad de espirales.

Uso de cortadores para máquinas CNC.

Las fresas de paso pequeño para CNC pueden tener de uno a tres filos de corte. Se utilizan para madera, plásticos, compuestos y metales blandos y dúctiles que requieren una eliminación rápida y amplia de virutas. Se utilizan para el desbaste de piezas que no están sujetas a altas exigencias. Esta herramienta se caracteriza por su baja productividad y baja rigidez.

Con la ayuda de un solo hilo se realiza un fresado artístico de aluminio.

Los remolques de dos y tres vías se utilizan ampliamente. Proporcionan valores de rigidez más altos, eliminación de virutas de alta calidad y le permiten trabajar con metales de dureza media (por ejemplo, acero).

Las cortadoras multihilo para CNC tienen más de 4 filos de corte. Se utilizan para metales de dureza media y alta, que se caracterizan por tener pequeñas virutas y alta resistencia. Se caracterizan por una productividad significativa, son relevantes para acabados y semiacabados y no están diseñados para trabajar con materiales blandos.

Para elegir la herramienta adecuada para máquinas CNC, es importante considerar el modo de corte durante el fresado, así como todas las características de la superficie a mecanizar.

Condiciones de corte

Para garantizar la calidad deseada de la capa fresada, es importante determinar y mantener correctamente los parámetros técnicos necesarios. Los principales indicadores que describen y regulan el proceso de molienda son los modos de funcionamiento.

El cálculo durante el fresado se realiza teniendo en cuenta los elementos principales:

- Profundidad (t, mm): el grosor de la bola de metal que se retira con un solo movimiento de trabajo. Elíjalo teniendo en cuenta la asignación por procesamiento. El borrador del trabajo se realiza en una sola pasada. Si el margen es superior a 5 mm, el fresado se realiza en varias pasadas, dejando aproximadamente 1 mm para la última.

- Ancho (B, mm): el ancho de la superficie mecanizada en la dirección perpendicular al movimiento de avance.

- Avance (S): la longitud del movimiento de la pieza de trabajo con respecto al eje de la herramienta.

Hay varios conceptos interrelacionados:

- Avance por diente (S z, mm / diente): cambio en la posición de la pieza al girar el cortador a una distancia de un diente de trabajo al siguiente.

- Avance por revolución (S aproximadamente, mm / aproximadamente): movimiento de la estructura con una revolución completa de la boquilla de fresado.

- El avance por minuto (S min, mm/min) es un modo de corte importante en el fresado.

Su relación se establece matemáticamente:

S min \u003d S sobre * n \u003d S z * z * n,

Dónde z- numero de dientes;

norte- velocidad del husillo, min -1.

La cantidad de alimento también se ve afectada por las propiedades físicas y tecnológicas del área tratada, la resistencia de la herramienta y el rendimiento del mecanismo de alimentación.

Cálculo de la velocidad de corte

El grado de rotación rápida del husillo se toma como parámetro de diseño nominal. La velocidad real V, m/min depende del diámetro de la fresa y de la frecuencia de sus movimientos giratorios:

La velocidad de rotación de la herramienta de fresado está determinada por:

n=(1000*V)/(π*D)

Al tener información sobre el avance por minutos, puede determinar el tiempo requerido para una pieza de trabajo con una longitud L:

Es importante realizar el cálculo de las condiciones de corte durante el fresado y su instalación antes de configurar la máquina. El establecimiento de parámetros racionales preestablecidos, teniendo en cuenta las características de la herramienta y el material de la pieza, garantiza una alta productividad.

Es imposible elegir el modo de corte ideal al fresar, pero puedes guiarte por los principios básicos:

- Es deseable que el diámetro del cortador corresponda a la profundidad del procesamiento. Esto asegurará que la superficie se limpie en una sola pasada. Aquí el factor principal es el material. Para piezas demasiado blandas, este principio no funciona: existe el riesgo de que se eliminen virutas más gruesas de lo necesario.

- Los procesos de choque y las vibraciones son inevitables. Por lo tanto, un aumento en las velocidades de avance conduce a una disminución de la velocidad. Lo óptimo es comenzar a trabajar con un avance por diente igual a 0,15 mm / diente y ajustarlo en el proceso.

- La velocidad de rotación de la herramienta no debe ser lo más alta posible. De lo contrario, existe el riesgo de reducir la velocidad de corte. Su aumento es posible aumentando el diámetro del cortador.

- El aumento de la longitud de la parte de trabajo del cortador y la preferencia por una gran cantidad de dientes reducen la productividad y la calidad del procesamiento.

- Valores de velocidad aproximados para varios materiales:

- aluminio - 200-400 m/min;

- bronce - 90-150 m/min;

- acero inoxidable - 50-100 m/min;

- plásticos - 100-200 m/min.

Es mejor comenzar con una velocidad media y, en el proceso, ajustarla hacia arriba o hacia abajo.

Es importante determinar el modo de corte durante el fresado no solo matemáticamente o utilizando tablas especiales. Para la correcta elección e instalación de los parámetros óptimos para la máquina y la herramienta deseada, es necesario operar con algunas características y experiencia personal.

Las máquinas CNC son dispositivos equipados con un sistema de control numérico. Los equipos de este tipo permiten el procesamiento preciso de piezas de trabajo de forma automatizada o semiautomática.

Para realizar diversos trabajos, se proporcionan modos de corte para fresado en máquinas CNC. La Tabla de Valores te ayuda a entender cómo configurar correctamente tu dispositivo de trabajo para que no falle durante una tarea.

Factores que afectan el funcionamiento de la máquina.

La elección de los modos adecuados depende de varios factores. Porque los factores más importantes son:

- velocidad de avance y del husillo: la velocidad permitida se calcula según las capacidades de la máquina cortadora, el tipo de material que se procesa y la complejidad de la pieza;

- ancho de fresado: este indicador se ajusta en función de las dimensiones de la pieza de trabajo (los datos exactos se pueden encontrar en el dibujo);

- profundidad de fresado: depende del número de pasadas del cortador (para un fresado simple en la máquina, una pasada suele ser suficiente);

- velocidad de corte: el indicador se calcula en función de la distancia que recorre el cortador sobre madera u otro material durante un minuto (la velocidad también se establece según los parámetros técnicos de la pieza de trabajo);

- avance: un indicador del movimiento del husillo a lo largo de tres ejes;

- avance por minuto: calculado para determinar el tiempo que le toma al husillo completar la tarea.

Para configurar los modos y obtener la información necesaria, se recomienda utilizar las instrucciones de la máquina, así como los valores y características permitidos de los materiales procesados en las tablas.

Formas de mejorar la eficiencia de la máquina.

Si planea procesar plástico en una fresadora, se recomienda utilizar espacios en blanco moldeados. La temperatura de fusión de dichas piezas es mayor, por lo que se minimiza el riesgo de daños durante el procesamiento. El más óptimo entre los modos para piezas en bruto de plástico fundido es el fresado hacia arriba.

Cuando se trabaja con acrílico o aluminio, se deben utilizar fluidos de corte. La opción más aceptable es un lubricante técnico universal. Si no está, puede enfriar el instrumento con agua corriente. Requisitos similares para poliestireno.

Si el cortador se desafila durante el procesamiento de una pieza acrílica, es necesario reducir la velocidad. La reducción debe realizarse antes de la aparición del desconchado. Cuanto menor es la velocidad, más carga recibe el mecanismo de corte. Por lo tanto, la tarea descrita debe realizarse con cuidado; de lo contrario, existe peligro de dañar la fresadora. Esto debe ser tenido en cuenta por quienes previamente han cortado incorrectamente.

Al perforar o cortar piezas de plástico y metal blando, se recomienda utilizar un cortador de un solo hilo. Debido a esta condición, la zona de corte no se calienta y no caen virutas sobre ella. En particular, esta condición es relevante para . La madera contrachapada puede incendiarse fácilmente debido a las altas temperaturas.

Mucha gente corta el material por etapas. Pero los modos más adecuados para fabricar una pieza son los tipos de procesamiento continuo. Proporciona una carga estable en la máquina de trabajo y minimiza el riesgo de defectos en la madera u otros materiales.

Para que el índice de rugosidad de la superficie no exceda la norma, el tamaño del paso del cortador no debe ser mayor que su diámetro. Para un fresado de alta calidad, se requieren al menos dos pasadas, una de las cuales será de acabado.

Si se procesan artículos pequeños, se debe utilizar una velocidad reducida. Si no se reduce, durante el procesamiento algunos elementos de la pieza pueden desprenderse formando un defecto.

¡Importante! La velocidad está controlada por el software de la máquina.

Tabla: velocidad de corte de material

La tabla contiene valores generales para la mayoría de las máquinas herramienta, pero pueden ir más allá de los límites indicados, dependiendo de la modificación de las fresadoras y las características del material. Por ejemplo, la madera contrachapada tiene un índice de rigidez más bajo que la madera, por lo que las velocidades estándar no funcionarán.

Inmersión y vanguardia

El fresado debe realizarse mediante perforación, de forma similar a la perforación. Si la cara final no toca el material a mecanizar, se debe realizar un reajuste. Debido a las diferencias entre los bordes del pasaje, la calidad del procesamiento de los lados es diferente. Recomendado:

- realizar fresado de contornos internos en el sentido de las agujas del reloj;

- realizar el fresado de los contornos exteriores en el sentido contrario a las agujas del reloj.

Al fresar con este sistema se cortará el lado de menor calidad.

¡Importante! Cuanto más profunda sea la inmersión, más probabilidades habrá de que se rompa. A alta velocidad, el cortador debe hundirse a una profundidad mínima y el corte debe realizarse en varias pasadas.

eliminación de viruta

Para mantener el cortador en condiciones de funcionamiento, es necesario eliminar periódicamente las virutas. La complejidad de esta tarea depende de la velocidad y la profundidad del fresado.

La profundidad de fresado de madera u otro material no debe exceder los tres diámetros del cortador. Si es necesario pasar ranuras con mayor profundidad, cortamos en varias pasadas. Si se fresan piezas en bruto de plástico, se deben utilizar fresas con ranuras pulidas.

Calefacción y lubricación

Con el aumento de temperatura y la adherencia de las virutas, el cortador pierde sus características de rendimiento y funciona peor. Para evitar roturas, daños a la madera u otros materiales, se recomienda lubricar los mecanismos de trabajo.

Requerido para su uso:

- alcohol y emulsiones especiales: al cortar o perforar aluminio y metales no ferrosos;

- agua con jabón: al procesar piezas que contienen plexiglás.

En este caso, es necesario controlar el avance y su velocidad. La determinación de los valores óptimos se realiza en función del material y su espesor. Para configurar el indicador deseado, utilice los valores de la tabla.

Tablas: tasa de avance

| Material | Velocidad para herramienta frontal de 3 mm (en milímetros por minuto) | Velocidad para herramienta frontal de 6 mm (en milímetros por minuto) |

| maderas blandas | de 1 a 1,5 mil | de 2 a 3 mil |

| madera maciza | de 0,5 a 1 mil | de 1,5 a 2,5 mil |

| Plástico de doble capa | 2000 | ausente |

| Acrílico y varios tipos de poliestireno. | de 0,8 a 1 mil | de 1 a 1,3 mil |

| CLORURO DE POLIVINILO | de 1,5 a 2 mil | de 1,5 a 2 mil |

| Aleaciones de aluminio | de 0,5 a 0,8 mil | de 0,8 a 1 mil |

Los valores de la tabla indican los valores mínimos y máximos a los que las fresadoras pueden cortar correctamente sin riesgo de fallo.

Selección de cortador

La configuración de los modos deseados depende en gran medida de las características del utilizado. La opción más adecuada es una fresa de metal duro integral de gran diámetro. Tiene un coste elevado, pero tiene una serie de ventajas:

- alto índice de precisión;

- disipación de calor de alta calidad;

- Alta velocidad de corte y avance.

Para un modelo de máquina específico, es necesario utilizar cortadores fabricados por el fabricante. Las opciones manuales menos costosas sólo pueden dañar la máquina herramienta.

Velocidad cortante, v C

La velocidad circunferencial del filo en relación con la pieza de trabajo.

Velocidad de corte efectiva o real, v mi

Velocidad circunferencial al diámetro de corte efectivo ( corriente continua ap). Este valor es necesario para determinar las condiciones de corte a la profundidad de corte real ( a pag). Esto es especialmente importante cuando se utilizan cortadores con plaquitas redondas, cortadores de punta esférica y todos los cortadores con radios de punta grandes, así como cortadores con un ángulo de posición inferior a 90 grados.

Eje de velocidad, norte

El número de revoluciones del cortador fijado en el husillo, realizadas por minuto. Este parámetro está relacionado con las características de la máquina y se calcula en base a la velocidad de corte recomendada para la operación determinada.

avance por diente, F z

Parámetro para calcular el avance por minutos. El avance por diente se determina en función del espesor de viruta máximo recomendado.

Alimentación por turno, F norte

Parámetro auxiliar que muestra cuánto se mueve la herramienta en una revolución completa. Se mide en mm/rev y se utiliza para calcular el avance por minuto y, a menudo, es el parámetro determinante para el acabado.

alimentación de minutos, v F

También se le llama velocidad de avance. Esta es la velocidad de movimiento de la herramienta en relación con la pieza de trabajo, expresada en la distancia recorrida por unidad de tiempo. Está relacionado con el avance por diente y el número de dientes del cortador. El número de dientes del cortador (z n ) puede exceder el número efectivo de dientes (z c ), es decir, el número de dientes en el corte que se utiliza para determinar el avance minuto. El avance por revolución (f n ) en mm/rev (in/rev) se utiliza para calcular el avance por minuto y, a menudo, es el parámetro determinante para el acabado.

Espesor máximo de viruta, h ex

Este parámetro está relacionado con el avance por diente ( F z ), ancho de fresado ( a e ) y ángulo de ataque ( k r). El espesor de la viruta es una consideración importante al seleccionar el avance por diente para garantizar el avance más alto por minuto.

Grosor medio de la viruta, h metro

Un parámetro útil para determinar la fuerza de corte específica utilizada para calcular el consumo de energía.

tasa de eliminación de metal, q(cm 3 /min)

La cantidad de metal eliminada en milímetros cúbicos por minuto (en 3/min). Se determina en función de la profundidad y el ancho de corte y avance.

Fuerza de corte específica, k Connecticut

Constante del material utilizada para el cálculo de potencia y expresada en N/mm2

tiempo de procesamiento, t s (mínimo)

Relación de longitud procesada ( yo m ) a avance minuto ( v f).

El consumo de energía, PAG c y eficiencia, η mt

Métodos de fresado: definiciones

inmersión lineal

Movimiento de traslación simultáneo de la herramienta en dirección axial y radial.

Interpolación circular

Mueve la herramienta a lo largo de una trayectoria circular en una coordenada z constante.

Fresado circular con alimentación

Mover la herramienta a lo largo de una trayectoria circular con inmersión (interpolación helicoidal).

Fresado en un plano

Fresado con coordenada z constante.

Fresado con punto de contacto

Avance radial poco profundo mediante fresas con plaquitas redondas o punta esférica, en las que el área de corte está desplazada del centro de la herramienta.

fresado de perfiles

Formación de protuberancias repetidas durante el procesamiento de perfiles de superficies con una herramienta esférica.

CONCEPTOS ELEMENTALES SOBRE LA TEORÍA DEL CORTE

§ 10. ELEMENTOS DE CORTE EN FRESADO

En el proceso de fresado, los dientes del cortador, a medida que gira, secuencialmente, uno tras otro, chocan contra la pieza de trabajo que avanza y eliminan las virutas, realizando el corte.

Los elementos de corte en el fresado son el ancho de fresado, la profundidad de fresado, la velocidad de corte y el avance.

Ancho y profundidad de fresado

Ancho de fresado llame al ancho de la superficie tratada en milímetros (Fig. 52). El ancho de fresado se indica con B.

Profundidad de corte al fresar, o profundidad de fresado, o a menudo la profundidad de la capa cortada, es el espesor (en milímetros) de la capa metálica eliminada de la superficie de la pieza de trabajo por el cortador en una sola pasada, como se muestra en la Fig. 52. La profundidad de fresado está indicada por t. La profundidad de fresado se mide como la distancia entre las superficies mecanizadas y mecanizadas.

Toda la capa de metal que debe eliminarse durante el fresado se denomina, como se mencionó anteriormente, sobremedida de mecanizado. La profundidad de fresado depende de las tolerancias de mecanizado y de la potencia de la máquina. Si el margen es grande, el procesamiento se realiza en varias transiciones. En este caso, la última transición se realiza con una pequeña profundidad de corte para obtener una superficie más limpia. Esta transición se denomina fresado de acabado, a diferencia del desbaste o fresado preliminar, que se realiza con una mayor profundidad de fresado. Con un pequeño margen de procesamiento, la molienda se suele realizar en una sola pasada.

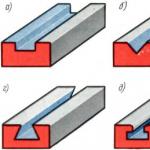

En la fig. 53 muestra el ancho B y la profundidad de fresado t al mecanizar con los principales tipos de fresas.

Velocidad cortante

El movimiento principal en el fresado es la rotación de la fresa. En el proceso de fresado, la fresa gira a un cierto número de revoluciones, que se establece al configurar la máquina; sin embargo, para caracterizar la rotación del cortador, no se toma el número de sus revoluciones, sino la llamada velocidad de corte.

Velocidad cortante al fresar, llaman al camino que pasan los puntos más distantes del filo del diente del cortador en un minuto. La velocidad de corte se denota por υ.

Denotemos el diámetro del cortador a través de D y supongamos que el cortador hace una revolución por minuto. En este caso, el filo del diente del cortador recorrerá en un minuto un recorrido igual a la circunferencia del diámetro. mm, es decir π D milímetros. En realidad, la cortadora realiza más de una revolución por minuto. Supongamos que el cortador no norte revoluciones por minuto, entonces el filo de cada diente del cortador recorrerá en un minuto un camino igual a π mm. Por lo tanto, la velocidad de corte durante el fresado es π mm/min.

Habitualmente, la velocidad de corte durante el fresado se expresa en metros por minuto, lo que requiere la expresión resultante de la velocidad en mm/min divida por 1000. Entonces la fórmula para la velocidad de corte durante el fresado tomará la forma:

De la fórmula (1) se deduce que cuanto mayor sea el diámetro D cortadores, mayor será la velocidad de corte a una velocidad determinada y mayor será el número de revoluciones norte husillo, mayor será la velocidad de corte para un diámetro de fresa determinado.

Ejemplo 1 . La fresa de 100 mm de diámetro produce 140 rpm. Determinar la velocidad de corte.

En este caso D = 100 milímetros; norte = 140 rpm. Según la fórmula (1) tenemos:

En producción, a menudo es necesario resolver el problema inverso: para una velocidad de corte dada υ, determine el número de revoluciones de la cortadora. norte o su diámetro D.

Para ello se utilizan las siguientes fórmulas:

Ejemplo 2. Se propone que el procesamiento se realice a una velocidad de corte de 33 m/min. El cortador tiene un diámetro de 100 milímetros. ¿Cuántas revoluciones se le deben dar al cortador?

En este caso, υ = 33 m/min; D = 100 milímetros.

Según la fórmula (2a), tenemos:

Ejemplo 3: La velocidad de corte es 33 m/min. El número de revoluciones del cortador es 105. rpm. Determine el diámetro de la fresa que se utilizará para este mecanizado.

En este caso, υ = 33 m/min; norte = 105 rpm.

Por la fórmula (26) obtenemos:

No siempre es posible establecer en la máquina el número de revoluciones del husillo por minuto que corresponda exactamente al obtenido por la fórmula (2a). Tampoco siempre es posible seleccionar una fresa del diámetro exacto (que se obtiene mediante la fórmula (26). En estos casos, el número más pequeño de revoluciones por minuto del husillo se toma de los disponibles en la máquina y la fresa con el diámetro más pequeño más cercano a los disponibles en la despensa.

Se pueden utilizar gráficos para determinar el número de revoluciones del husillo a una velocidad de corte determinada y un diámetro de fresa seleccionado. En el gráfico de la Fig. 54 muestra las velocidades de husillo disponibles de las fresadoras de consola del segundo y tercer tamaño (6M82, 6M82G y 6M12P, 6M83, 6M83G y 6M13P), mostradas en forma de rayos, por lo que dichos gráficos se denominan diagramas de rayos. En el eje horizontal, los diámetros de las fresas se trazan en milímetros, y a lo largo del eje vertical - velocidades de corte en m/min. El uso del gráfico se ilustra con los siguientes ejemplos.

Ejemplo 4. Determine el número de revoluciones del husillo de la fresadora de consola 6M82G al procesar acero con un cortador cilíndrico de acero rápido con un diámetro de 63 milímetros, si la velocidad de corte se establece υ = 27 m/min.

Según el gráfico de la Fig. 54 desde el punto correspondiente a la velocidad de corte 27 m/min, dibuje una línea horizontal hasta que se cruce con una línea vertical trazada desde un punto correspondiente al diámetro del cortador 63 milímetros norte= 125 y norte= 160. Aceptamos un número menor de revoluciones. norte = 125 rpm.

Ejemplo 5. Determine el número de revoluciones del husillo de la fresadora de consola 6M13P al procesar hierro fundido con una fresa frontal con un diámetro de 160 milímetros, equipado con una aleación dura, si la velocidad de corte se establece en υ = 90 m/min.

Según el gráfico de la Fig. 54 desde el punto correspondiente a la velocidad de corte 90 m/min, dibuje una línea horizontal hasta que se cruce con una línea vertical trazada desde el punto correspondiente al diámetro del cortador de 160 milímetros. La velocidad de giro deseada se encuentra entre norte= 160 y norte= 200. Aceptamos un número menor de revoluciones. norte = 160 rpm.

No es difícil dibujar usted mismo un diagrama de rayos de este tipo para una máquina de otro modelo y tamaño.

El uso de un diagrama de rayos simplifica la selección del número de revoluciones del husillo de la máquina y permite prescindir del uso de la fórmula (2a).

Entrada

El movimiento de avance durante el fresado se realiza manualmente o mediante el mecanismo de la máquina. Se puede realizar moviendo la mesa de la máquina en dirección longitudinal, moviendo el carro en dirección transversal y moviendo la consola en dirección vertical. En las fresadoras verticales sin consola, la mesa transversal tiene movimientos longitudinales y transversales, y el cabezal del husillo recibe movimiento vertical. Cuando se trabaja en fresadoras longitudinales, la mesa tiene un movimiento longitudinal y los cabezales del husillo reciben movimientos transversales y verticales. Cuando se trabaja sobre una mesa giratoria redonda en fresadoras verticales, en fresadoras de carrusel y de tambor, se produce un avance circular de la mesa.

Al fresar, existen:

sirviendo en un minuto- movimiento de la mesa en milímetros por 1 minuto; denotado s y se expresa en mm/min;

avance por revolución del cortador- movimiento de la mesa en milímetros para una revolución completa de la fresa; denotado s0 y se expresa en mm/vuelta;

avance por diente de corte- movimiento de la mesa en milímetros durante el tiempo en que el cortador gira una parte de la revolución correspondiente a la distancia de un diente a otro (un paso); denotado zy6 y se expresa en mm/diente. A menudo se indica el avance por diente de una fresa. talla.

En la práctica se utilizan los tres valores de avance. Están interconectados por dependencias simples:

donde z es el número de dientes del cortador.

Ejemplo 6. Un cortador con 10 dientes rinde 200 rpm al aplicar 300 mm/min. Determine el avance por revolución de la fresa y por diente.

En este caso s = 300 mm/min; norte=200 rpm Y z=10.

Sustituyendo los valores conocidos obtenemos:

El movimiento principal, o rotación del cortador, y el movimiento de avance pueden dirigirse uno hacia el otro: fresado ascendente, comúnmente llamado fresado. contra la sumisión, o en una dirección: fresado ascendente, comúnmente llamado fresado mediante la presentación.

El concepto de modo de corte durante el fresado.

La velocidad de corte, el avance, la profundidad y el ancho de corte no pueden ser elegidos arbitrariamente por el fresador a su propia discreción, ya que esto puede provocar un embotamiento prematuro de la fresa, sobrecarga e incluso rotura de componentes individuales de la máquina, una superficie de procesamiento sucia, etc.

Todos los elementos de corte enumerados anteriormente están estrechamente relacionados entre sí. Por ejemplo, a medida que aumenta la velocidad de corte, es necesario reducir el avance por diente y reducir la profundidad de corte, el fresado con un gran ancho de corte requiere una disminución en la velocidad de corte y el avance, el fresado con una gran profundidad de corte (desbaste) ) se realiza a una velocidad de corte menor que la de acabado, etc. d.

Además, la asignación de la velocidad de corte depende del material de la fresa y del material de la pieza de trabajo. Una fresa HSS, como ya sabemos, permite velocidades de corte mayores que el acero al carbono; a su vez, la velocidad de corte de una fresa de carburo puede ser de 4 a 5 veces mayor que la de una fresa de alta velocidad. Las aleaciones ligeras se pueden fresar a velocidades de corte significativamente más altas que el hierro fundido. Cuanto más dura sea la culata de acero, más lenta debe ser la velocidad de corte.

La combinación de todos los elementos anteriores (velocidad de corte, avance, profundidad y ancho de fresado) en la combinación mutua correcta constituye el modo de corte durante el fresado o, en resumen, modo de fresado.

La ciencia del corte de metales ha establecido velocidades de corte racionales y avances a una profundidad de corte y ancho de fresado determinados al procesar varios metales y aleaciones para cortadores de carbono, de alta velocidad y de carburo, por lo que la asignación del modo de fresado se realiza de forma científica. según las tablas correspondientes, las denominadas normas de modo de corte.