Na sklade!

Radiačná ochrana pri zváraní a rezaní. Veľký výber.

Doručenie po celom Rusku!

Zostavenie a príprava kruhov. Pred montážou na stroj je potrebné skontrolovať kolesá, či ich tvrdosť a zrnitosť zodpovedajú hodnotám uvedeným v technologickej mape. Každý kruh je potrebné dôkladne skontrolovať a skontrolovať ľahkým poklepaním dreveným kladivom, či na ňom nie sú praskliny (zvuk by mal byť čistý, bez drnčania).

Kotúče 1 (obr. 9.16) by sa mali namontovať na tŕň 2 podľa výkresu nastavenia brúsky. Nasadenie kruhu na tŕň by malo byť jednoduché, bez použitia sily, aby sa zabránilo jeho zlomeniu. Medzera medzi sedlom, tŕňom a priemerom kruhového otvoru by mala byť 0,3...0,5 mm; odchýlka od kolmosti koncov kruhu k jeho osi by nemala presiahnuť 0,15 mm (na obvode kruhu s priemerom 500...600 mm), čo sa dosiahne otáčaním koncov kruhu pri zachovaní rozmery A, B, C a D. Medzi kruh a prírubu je potrebné umiestniť naolejované kartónové tesnenia hrúbky 4 až 1 mm; Pri upevňovaní kruhov k čelnej doske pomocou prírub je potrebné, aby bola táto presne vycentrovaná. Aby sa zabránilo deformácii prírub a zničeniu kruhu pri montáži na čelnú dosku, matice 3 by sa mali uťahovať striedavo (o 180° z protiľahlých strán).

Skúška odolnosti. Pred prácou na stroji sa kolesá skúšajú na pevnosť skúšobným otáčaním pri vysokej rýchlosti. Na tento účel sa vyrábajú špeciálne stroje, ktoré poskytujú otáčky kolies 1,5-krát vyššie ako prevádzková rýchlosť. Skúšky by sa mali vykonávať s časovým oneskorením pri špecifikovanej skúšobnej rýchlosti. Testovací režim je automatizovaný. Ovládanie sa vykonáva z diaľkového ovládača. Kruh sa testuje podľa daného programu – zrýchlenie, držanie pri testovacej rýchlosti a brzdenie až do úplného zastavenia. Rýchlosť otáčania je plynule regulovaná. Testovacie stojany sú vybavené zdvíhacími a montážnymi zariadeniami. Kruh sa nasadzuje na príruby, pričom je potrebné dbať na to, aby medzera medzi vnútorným otvorom kruhu a montážnymi priemermi prírub bola po celom obvode rovnomerná.

Vyvažovacie kruhy. Aby sa zabezpečilo brúsenie obrobkov s vysokou presnosťou a bez vibrácií, musia byť kotúče namontované s čelnou doskou vyvážené. Pri práci s nevyváženým kotúčom sa obrobený povrch stáva fazetovaným a zvlneným a podpery vretena sa rýchlo opotrebúvajú. Príčinami nevyváženosti kolesa môže byť nerovnomerné rozloženie hmoty v tele kolesa, excentrické umiestnenie montážneho otvoru voči vonkajšiemu povrchu kolesa, nerovnobežnosť a nekolmosť koncov, nerovnomerná impregnácia kolesa s chladiacou kvapalinou, nesprávna montáž - nesúosová montáž kolesa a pod.

Keď je kruh nevyvážený, vzniká odstredivá sila, ktorá spôsobuje vibrácie. Pri vysokorýchlostnom brúsení sa znižuje riziko prasknutia kotúča od rezných síl, ale zvyšuje sa riziko prasknutia odstredivej sily.

Kotúč je vyvážený mimo brúsky na vyvažovacích stojanoch. Kruh, namontovaný na tŕni, je namontovaný na podperách - valcových valcoch alebo kotúčoch (obr. 9.17). Obe zariadenia (obr. 9.17, a, b) majú spoločnú nevýhodu - veľký trecí moment, ktorý znižuje presnosť vyváženia. Použitie princípu „vzduchového vankúša“ umožnilo vytvoriť racionálny návrh zariadenia na statické vyváženie (obr. 9.18). Výhodou zariadenia „vzduchový vankúš“ je, že tŕň s kruhom sa ľahko otáča pod vplyvom malého momentu sily. Na uvoľnenie tŕňa s kruhom namontovaným na valcových valcoch z pokoja je potrebný krútiaci moment, ktorý je 7-krát väčší a s kotúčmi - 40-krát väčší.

Kolesá sú na vretene stroja zaistené pomocou lícnice, v ktorej koncových drážkach sú umiestnené závažia - segmenty na vyváženie kolies. Vyvažovanie sa vykonáva zmenou polohy troch závaží v prstencovom vybraní príruby brúsneho kotúča. Nevyvážený kruh sa svojou ťažšou časťou otočí smerom nadol. Pohybom závaží v čelnej doske zaisťujú, že kruh zostane nehybný v akejkoľvek polohe na podperách. Opotrebovaním kolesa môže dôjsť k narušeniu jeho vyváženia v dôsledku nerovnomerného rozloženia hmoty v tele kolesa, preto je vhodné koleso znovu vyvážiť. K tomu sa odporúča točiť koleso na prevádzkové otáčky 1...2 minúty s vypnutím chladenia, aby sa kvapalina nehromadila v póroch spodnej časti kolesa a nenarúšala vyvažovanie. .

V kritickejších prípadoch sa používajú vyvažovacie váhy. Pri starostlivej výrobe vyvažovacích dielov možno presnosť vyváženia dosiahnuť na zvyškové posunutie ťažiska 5 mikrónov. Priemerná dĺžka trvania bilancovania je 15...20 minút. Vyvažovacie váhy sú určené na vyvažovanie brúsnych kotúčov s priemerom 200 až 600 mm. Používajú sa aj zariadenia na vyvažovanie kotúčov priamo na brúske.

Nastavenie stredových valcových brúsok. Odporúča sa vykonať úpravy v nasledujúcom poradí:

- skontrolujte činnosť všetkých komponentov stroja v režime nastavenia a odstráňte prípadné poruchy;

- nastavte rýchlosť pozdĺžneho pohybu orovnávacieho mechanizmu a vykonajte (ak je potrebné nainštalovať nový brúsny kotúč) predbežné orovnávanie s vypnutým kopírovacím strojom (zvyčajne sa takéto orovnávanie vykonáva s náhradou diamantu);

- vyvážte brúsny kotúč a potom skontrolujte kvalitu vyváženia;

- upravte brúsny kotúč pomocou kopírovacieho zariadenia (ak je to potrebné);

- nainštalujte stredy do vreteníka a koníka a skontrolujte ich zarovnanie;

- nainštalujte vreteník a koník v danej osovej vzdialenosti;

- nainštalujte obrobok do stredov (skľučovadlo) a skontrolujte spoľahlivosť jeho upevnenia;

- skontrolujte vzájomnú polohu brúsnej hlavy s obrobkom v axiálnom a radiálnom smere;

- umiestniť zarážky na zmenu smeru pohybu stola pri pozdĺžnom brúsení;

- nastaviť špecifikované režimy spracovania;

- pri brúsení dlhých obrobkov nainštalujte stabilnú opierku (podpierky);

- nainštalovať a nastaviť meracie zariadenie na štandard na kontrolu priemeru vonkajšieho povrchu a riadenie cyklu stroja;

- vykonať skúšobné brúsenie dvoch alebo troch obrobkov, meranie ich chýb a nastavenie polohy brúsnej hlavy a nastavenia meracieho zariadenia;

- ak sú výsledky spracovania obrobkov pozitívne, nainštalujte na stroj automatický cyklus a skontrolujte činnosť stroja spracovaním dávky obrobkov, aby sa zabezpečila požadovaná produktivita a presnosť.

Inštalácia a zarovnanie stredov. Pred inštaláciou stredov je potrebné skontrolovať zárezy v kužeľových otvoroch vo vretenách vreteníkov, mali by byť očistené od nečistôt a namazané olejom. Skontrolujte uhly stredov pomocou šablóny a lícovanie stopiek farbou. Zarovnanie stredov by malo byť určené špeciálnymi tŕňmi 3 (obr. 9.19) inštalovanými vo vreteníku 1 a koníku 4. Skontrolujte polohu valcových plôch tŕňov indikátorom 2 po celej dĺžke tvoriacej čiary tŕňa. Ak je odchýlka väčšia ako 0,01 mm, odstráňte odchýlky od vyrovnania otočením prednej pažby alebo posunutím koníka.

Inštalácia koníka. Umiestnite koník do požadovanej polohy a pomocou dvoch upínacích skrutiek ho bezpečne pripevnite k stolu. Prítlačná sila časti so zadným stredom by mala byť mierna. Čím je časť ľahšia a tenšia, tým by toto úsilie malo byť menšie. Treba mať na pamäti, že nadmerná upínacia sila vedie k rýchlemu opotrebovaniu stredov a následne k zhoršeniu kvality spracovania. Neprijateľný je aj slabý tlak na dielec, pretože pod vplyvom tlaku kolesa na diel sa môže posunúť zadný stred a zhorší sa presnosť spracovania. Pri brúsení dlhých dielov nastavte požadovaný počet ustálených podpier, aby ste zabránili ohýbaniu dielu vplyvom síl vznikajúcich pri spracovaní.

Potom by ste mali nastaviť a skontrolovať chladiaci a filtračný systém pracovnej tekutiny.

Zastavte umiestnenie. Po nainštalovaní brúseného dielu do stredov je potrebné začať s usporiadaním zarážok na zmenu smeru pohybu stola pri pozdĺžnom brúsení. Na stanovenie relatívnej polohy kruhu a dielu v smere osi dielu sa referenčný diel umiestni do stredov stroja. Brúsnemu vreteníku je daný nastavovací pohyb v smere osi dielu. Ako základňa sa zvyčajne používa ľavý koniec dielu, ktorého poloha zostáva konštantná pre akúkoľvek dĺžku dielu. Pre skúšobné jazdy počas nastavovania zapnite elektromotor hlavy kolesa a dielov, potom prisuňte koleso k dielu, kým sa neobjaví iskra, a ručne posuňte stôl. Ak je iskra rovnomerná po celej dĺžke dielu, potom je možné zapnúť automatický posuv. Po vykonaní niekoľkých pohybov skontrolujte priemer dielu na oboch koncoch a ak sa ukáže, že je kužeľovitý, skontrolujte polohu stola.

Nastavenie stroja. Pri nastavovaní stroja musíte použiť existujúci krížový posuvný volič, ktorý uľahčuje nastavenie. Po uistení sa, že súčiastka sa otáča požadovanou rýchlosťou a poloha dorazov prepínania dráhy stola zodpovedá požadovanej dĺžke brúsenia, musíte opatrne posúvať kotúč smerom k súčiastke, kým sa neobjaví iskra. V tejto polohe by ste mali pustiť koliesko a bez pohybu krížového zotrvačníka ho posunúť tak, aby počet dielikov medzi nulovým dielikom na tele mechanizmu krížového podávania a nulovým dielikom kolieska zodpovedal polovici. prídavok na priemer dielu. Potom, po zaistení číselníka, môžete diel spracovať zapnutím automatického posuvu, ktorý sa vypne zarážkou priečneho posuvu, keď sú nulové dieliky číselníka a telo mechanizmu priečneho posuvu zarovnané. Dve alebo tri delenia pred nulovou polohou je potrebné skontrolovať veľkosť dielu, aby sa zabránilo odstráneniu prebytočného kovu, a v prípade potreby vykonať príslušné úpravy nastavenia. Pri brúsení na doraz je potrebné periodicky upravovať polohu kotúča, aby sa kompenzovalo opotrebenie.

Nastavenie meracích a regulačných zariadení. Meracie prístroje sú inštalované pozdĺž referenčnej časti v meracích pozíciách. Najprv sa vykoná predbežné nastavenie pozdĺž osi dielu a potom sa nakoniec nastaví do nulovej polohy. Pri nastavovaní zariadení s pákovými systémami je potrebné nezávisle nastaviť horizontálne a vertikálne páky. Po konečnom nastavení meracích prístrojov je potrebné zafixovať polohu jednotiek tak, aby fixácia bola spoľahlivá a aby bola zachovaná nastavená presná vzájomná poloha dielov a jednotiek prístroja aj po ich upevnení.

Počas skúšobného procesu brúsenia by ste mali kontrolovať stav iskry po dĺžke brúseného povrchu pomocou ručného posuvu. Ak je iskra rovnomerná po celej dĺžke, potom je možné zapnúť automatický posuv. Po vybrúsení dielu je potrebné skontrolovať priemer čapov v dvoch najvzdialenejších rezoch. Ak existuje zúženie, je potrebné upraviť polohu stola v horizontálnej rovine otočením jeho hornej časti vzhľadom na spodnú. Na sledovanie uhla natočenia pri nastavovaní použite špeciálny číselník alebo nastavovacie zariadenie s indikátorom (obr. 9.20). Zariadenie je pripevnené k spodnému stolu stroja na bloku 3 a má dva otočné prvky 1 a 4, pomocou ktorých je indikátor 2 inštalovaný v rôznych polohách pozdĺž výšky a šírky stola stroja. Inštalácia stola sa nakoniec skontroluje opakovaným skúšobným brúsením.

Pre pneumatické meracie zariadenie má veľký význam správne nastavenie zariadenia a vhodná kalibrácia stupnice čítacieho zariadenia, ktorá sa vykonáva podľa noriem. Na meranie otvorov stupnice sa pneumatické nástroje kalibrujú pomocou nastavovacích krúžkov. Súprava musí obsahovať aspoň dva inštalačné krúžky zodpovedajúce veľkosťou maximálnym priemerom meranej časti, pre ktorú sa zariadenie kalibruje. Pomocou nastavovacích krúžkov sa kontrolné body aplikujú na stupnicu prístroja, stredné hodnoty sa získajú rozdelením segmentov medzi body; aplikované pozdĺž krúžkov na rovnaké časti, aby sa získala požadovaná cena delenia. Správna prevádzka pneumatického zariadenia je dôležitá pre presnosť a spoľahlivosť jeho prevádzky.

Vlastnosti nastavenia povrchových brúsok. Nastavenie strojov s obdĺžnikovým stolom a magnetickou doskou by sa malo začať kontrolou činnosti komponentov stroja, ako aj kontrolou prevádzkyschopnosti magnetickej dosky alebo zariadenia na inštaláciu a upnutie obrobku. V prípade odchýlky od rovinnosti stola a magnetickej dosky je potrebné ich zbrúsiť na požadovanú odchýlku od rovinnosti podľa údajového listu stroja. Ďalšie nastavenie sa odporúča vykonať s prihliadnutím na nasledujúce vlastnosti.

Pri použití magnetickej platne položte obrobok (obrobky) na platňu a uistite sa, že každý obrobok prekrýva dva póly. Skontrolujte upínaciu silu. Po inštalácii obrobku, zapnutí elektromagnetickej dosky a podávaní stola by sa mal brúsny kotúč postupne dostať do kontaktu s obrobkami (aby sa zabránilo jeho nárazu).

Pri nastavovaní strojov s pravouhlým stolom umiestnite dorazy, ktoré prepínajú smer pohybu stola a zároveň zabezpečia prebeh, ktorý je daný veľkosťou kotúča a spôsobom brúsenia (obvod alebo koniec). Umiestnite zarážky, ktoré obmedzujú priečny pohyb brúsnej hlavy, pričom dbajte na to, aby kotúč vyčnieval vzhľadom k okraju dosky maximálne o 0,3 svojej výšky. V závislosti od dĺžky a rýchlosti pozdĺžneho zdvihu stola nastavte frekvenciu dvojitých zdvihov. Nastavte požadované hodnoty priečnych a vertikálnych posuvov. Nastavte meracie a riadiace zariadenie, ktoré vykoná pracovný cyklus stroja a automaticky zastaví stroj na konci spracovania.

Je ťažké nájsť kovové povrchy určitých výrobkov, ktoré nie sú predmetom spracovania a po odliatí kovu si zachovávajú hladký povrch. Takmer všetko, čo je vyrobené z kovu, je podrobené brúseniu. To sa robí, aby sa dosiahol hladký a rovný povrch všetkých rovín železného produktu. Predtým tu bolo len ručné náradie (brúsny papier, brúsne kotúče, sústruhy). Ale keďže je takáto práca náročná, rozhodli sme sa prísť s automatizovanými strojmi, ktoré robia všetku prácu automaticky. Okrem nich vytvorili aj stroje na domáce spracovanie kovových výrobkov.

Akékoľvek brúsne zariadenie má jeden priamy účel - spracovať kovový povrch, aby sa dosiahla rovnomernosť a hladkosť na všetkých stranách obrobku alebo obrobku. Toto zariadenie je možné použiť na hrubovanie, dokončovanie a dokončovanie. Na brúsenie uzly používajú rôzne brúsne prvky rôznych veľkostí a tvarov. Každý z nich je určený pre špecifické operácie. Pomocou tohto zariadenia je možné vykonávať nasledujúce operácie spracovania kovov:

- Brúsenie vonkajších aj vnútorných povrchov kovového výrobku, ktoré majú zase zložitý tvar a rôzne účely.

- Brúsne nástroje rôznych tvarov a typov.

- Spracovanie dielov s ozubenou rovinou, ako aj výrobkov so závitovými časťami.

- Rezanie kovových odliatkov, ako aj ich hrubovanie a brúsenie zložitých profilov.

- Výroba špirálových a pozdĺžnych drážok na povrchu kovových tyčí.

Nižšie sa pozrieme na to, aké typy brúsok určených na spracovanie kovových povrchov existujú.

Typy strojov na brúsenie kovov

V závislosti od rozsahu a oblasti použitia je brúsne zariadenie rozdelené do 19 typov a podtypov. Každá z týchto odrôd je určená na vykonávanie určitých prác na kovových častiach.

Rada: Pred vykonaním brúsnych prác na povrchoch kovových výrobkov sa musíte rozhodnúť o výbere zariadenia. V opačnom prípade môže dôjsť k poškodeniu vašej časti.

Pozrime sa bližšie na každú z nich nižšie:

Valcové brúsne jednotky nemajú centrá - spracovanie kovových častí sa vykonáva podľa niekoľkých schém. Prvá schéma sa nazýva „on pass“,

Spracováva sa iba valcový povrch. Druhá schéma je „metóda cut-in“. Môže sa použiť na spracovanie valcových, profilových a kužeľových plôch. V dvoch schémach je prípustný polomer od 25 do 300 milimetrov. Táto modifikácia nemá stredy na upevnenie dielov.

Zariadenie na brúsenie valcov – tento typ zariadenia je potrebný na spracovanie valcovacích valcov brúsením.

Spracúvajú sa valcové, profilové a tiež kužeľové roviny. Diely sú upevnené na špeciálnych stredoch umiestnených na tejto montážnej jednotke.

Brúska na spracovanie kľukových hriadeľov - tieto jednotky sa používajú hlavne v priemyselných podnikoch. Na neho

Jednorazové ako aj sekvenčné opracovanie kľukového hriadeľa sa vykonáva rezaním.

Povrch ojničných čapov umiestnených na kľukovom hriadeli je teda hladký a čistý.

Vnútorné brúsky - tento typ zariadenia umožňuje brúsiť kužeľovité, ako aj valcové otvory veľkých rozmerov. Stolové brúsky sú vybavené schopnosťou spracovávať priemery od 1 do 10 centimetrov. Vo výrobe tieto priemery dosahujú 100 centimetrov.

Plošná brúsna jednotka - v tomto prípade sa brúsenie vykonáva koncom alebo obvodom brusiva (brúsny kotúč). Táto jednotka má schopnosť inštalovať ďalšie vybavenie, ktoré umožňuje spracovanie kovových častí ťažkých konfigurácií. Táto úprava môže mať horizontálne a vertikálne spracovanie. Môže existovať aj jeden alebo dva stĺpce.

Plošná brúsna jednotka, ktorá vykonáva spracovanie na oboch stranách (rovinách) - takýto stroj je schopný brúsiť niekoľko rovín súčasne, čím sa zvyšuje jeho produktivita. Kovová časť je upevnená pomocou špeciálneho podávacieho zariadenia. Spracovanie môže byť horizontálne alebo vertikálne. Čo robí tento stroj takmer univerzálnym.

Zariadenie na brúsenie vodiacich častí - táto jednotka spracováva rôzne vodidlá. Dĺžka týchto vodidiel sa pohybuje od 1000 do 5000 milimetrov. Tieto vedenia sú vybavené lôžkami strojov, pracoviskami, sklznicami a rôznymi agregátmi. Po týchto vodidlách sa pohybujú rámy rôznych strojov.

Rada: Pred výberom vášho budúceho zariadenia sa musíte rozhodnúť nielen pre výber jednotky, ale aj vedieť, aké funkcie bude vaše zariadenie vykonávať.

- Univerzálne ostriace stroje - táto jednotka pomáha pri ostrení nástrojov. Maximálny priemer sa pohybuje od 100 do 300 milimetrov. Spracúvajú sa závitníky, záhlbníky, výstružníky, frézy a mnoho iného. Na takúto jednotku je možné inštalovať prídavné zariadenie, s ktorým bude možné brúsiť valcové obrobky, ako aj vykonávať čelné a vnútorné brúsenie.

- Na zariadení je hrubovanie - brúsenie - hlavným pracovným bodom tohto stroja je zdrsnenie povrchu kovu (povedzme, že ide o hrubovanie), následne sa očistí predchádzajúci obrobený povrch (tzv. konečná úprava). Na prácu sa používajú brúsne prvky s priemerom od 100 do 800 milimetrov.

- Ploché lapovacie jednotky - podstatou práce je lapovanie kovových dielov, ktoré majú rovné, ale aj valcové plochy. Pri práci sú použité brúsne prvky (kruhy) s priemermi od 200 do 800 milimetrov. Takéto stroje sú spravidla umiestnené na pracovných stoloch. Je to spôsobené tým, že sú malé. Prichádzajú ako jednostranné, tak aj obojstranné.

- Kruhové lapovacie jednotky - práca vykonávaná na tomto stroji je lapovanie prístrojov určených na vykonávanie meraní, ako aj kalibráciu. Maximálna povolená veľkosť priemerov kalibračných a meracích nástrojov sa pohybuje od 50 do 200 milimetrov.

- Brúsne lapovacie jednotky - na tejto jednotke sa vykonáva brúsenie rôznych otvorov, ako sú otvory vo ventiloch, rôzne ventily, tesniace plochy armatúr, otvory ventilov, posúvače, príruby a mnoho iného. Maximálny prípustný priemer týchto otvorov je od 100 do 300 milimetrov.

- Brúsne dokončovacie jednotky - podstatou práce tohto zariadenia je konečná úprava (rovnaké brúsenie) kovových obrobkov, ako sú:

- Vreteno

- Piest a kľukový hriadeľ a oveľa viac.

- Leštiace zariadenie – hlavným pracovným procesom je leštenie kovovej časti. Pracovným prvkom pre prácu je buď pásové brúsivo alebo mäkký leštiaci prvok (kruh). Obrobky môžu byť spracované v zložitých konfiguráciách.

- Honovacie zariadenia – takéto stroje patria do zložitých technologických zariadení. Práca pozostáva zo spracovania povrchu hriadeľa a rôznych otvorov. Na prevádzku takýchto zariadení sú kladené najprísnejšie požiadavky na kvalitu. Zariadenie môže vo svojej konštrukcii obsahovať jedno alebo viac vretien. Spracovanie môže byť tiež vykonávané interne aj externe.

- Domáce brúsne zariadenia - takéto stroje majú obrovské množstvo dizajnov, ale všetky majú rovnaký význam práce - to je brúsenie. Koniec koncov, nie každý si môže dovoliť kúpiť drahé vybavenie, ale vyrobiť si vlastný stroj, ktorý bude vykonávať iba tie funkcie, ktoré potrebujete, je pomerne jednoduché. Domáce stroje sú pomerne kompaktné, takže ich môžete bezpečne nainštalovať vo svojej garáži, v kôlni alebo vo vlastnej dielni.

Okrem vyššie uvedených typov brúsnych zariadení sa delí na typy brúsnych materiálov:

- Pásový stroj - pri brúsení sa používa brúsny pás (tzv. nekonečný pás).

- Kotúčový stroj - pri práci sa používa brúsny kotúč (alebo kotúč rôznych priemerov a veľkostí).

- Bubnový stroj - s

Teraz, keď sme sa zoznámili s rozmanitosťou brúsok, môžeme prejsť k procesu montáže brúsneho zariadenia.

Dizajn domácej brúsky na kov

Domáce brúsne jednotky majú pomerne jednoduchý dizajn, pretože pri montáži sa používa malý počet dielov. Okrem toho je rozsah práce obmedzený. Ide o to, že brúsne prvky sú inštalované v malých veľkostiach. Teraz sa pozrime na dizajn samotného stroja, čo je v ňom zahrnuté a na čo je každá z častí určená.

Na inštaláciu jednoduchej brúsky budete potrebovať:

- Lôžko je základom samotného stroja, na ktorom je upevnená celá jednotka. Spravidla sa vyrába z drevotriesky alebo masívneho dreva. Rozmery jednoduchého rámu by mali byť 18x16 centimetrov.

- Základňa samotného stroja je vyrobená z plechu hrúbky 0,5 mm.

- Dva bubny s drážkami na pásové brusivo - tieto diely kúpite samostatne, alebo si vyrobíte prefabrikáty z odpadových materiálov (drevotrieskové a kovové podložky väčšie ako je priemer stredového kruhu, aby pás z bubnov nevyskakoval).

- Elektromotor – môžete si kúpiť aj nový, alebo si ho požičať zo starej práčky, čím ušetríte rozpočet.

- Upevňovacie prvky pre bubon a motor - tieto časti sú vyrobené z kovových rohov a dosiek.

- Zváračka - umožňuje pripojiť upevňovacie prvky pre motor a brúsny bubon.

- Upevňovacie prvky (skrutky, matice) sú potrebné na upevnenie rámu k celej jednotke.

- Potrebné nástroje - sú potrebné na zostavenie vašej jednotky (môžu to byť kľúče požadovaných veľkostí, skrutkovače, kladivo atď.).

- Štartovacie tlačidlo - je potrebné naštartovať a zastaviť motor.

- Elektrický obvod sú samotné vodiče, ktoré idú do zásuvky, štartovacieho tlačidla a motora.

Proces montáže brúsky

Montáž netrvá veľa času a nevyžaduje veľa úsilia. Všetky vyššie uvedené časti a prvky sú jednoducho navzájom spojené podľa určitej postupnosti.

Tip: Pred začatím montáže sa určite rozhodnite pre výber všetkých dielov, materiálov a nástrojov. V opačnom prípade budete musieť neustále odvádzať pozornosť od montáže a niečo môže byť nesprávne zostavené.

Prvým krokom je ustlanie postele. Môžete si vziať drevotriesku alebo masívne drevo. Je vyrobený „stojan“ 18x16 centimetrov. Na vrchu tohto lôžka je nainštalovaná základňa stroja, ktorou je železný plech s rozmermi 50x18 centimetrov. Hrúbka plechu by mala byť približne 0,5 mm. Časti, ku ktorým bude pripevnený motor a bubon, sú pripevnené k plechu. Potom sa namontuje elektromotor a bubon (napínač). Podobný valčekový bubon je pripevnený k motoru. Ďalej sa nainštaluje a napne brúsny pás. Keď je všetko pripravené, zostáva už len napájať váš stroj do elektrickej siete a stroj uzemniť.

Keď je všetko hotové, môžete stroj prvýkrát spustiť a skontrolovať, či správne funguje.

Tip: Aj keď má stroj malú veľkosť, musí byť uzemnený, aby sa zabránilo zraneniu elektrickým prúdom.

Pri pozdĺžnom posuve sa zvyčajne brúsia dlhé plochy: valcové, kužeľové alebo tvarové plochy; s krížovým podávaním - krátky.

Na to okrúhle brúsky Pri opracovaní krátkych povrchov tvrdých dielov sa niekedy používa „hlboká metóda“ spracovania, ktorá spočíva v tom, že takmer celá vrstva kovu, ktorá sa má odobrať, sa obrúsi na jeden priechod brúsneho kotúča malým pozdĺžnym posuvom ( 1-5 mm na otáčku obrobku).

Konečné brúsenie sa potom vykonáva obvyklým spôsobom s pozdĺžnym posuvom alebo ponorením.

Ponorné brúsenie je najproduktívnejšia metóda presného valcového brúsenia. V tomto prípade by mala byť šírka kruhu dostatočná na pokrytie celého povrchu, ktorý sa má ošetriť. Kruh je napájaný iba v radiálnom smere. Tvarované plochy možno takto brúsiť. S niekoľkými súčasne pracujúcimi kotúčmi môžete brúsiť jednotlivé povrchy rôznych priemerov (obr. 62).

Na rozdiel od brúsenia na bezhrotových strojoch sa vykonáva zaistením dielu medzi hrotmi, v skľučovadle alebo v špeciálnom zariadení.

Brúsenie je najbežnejší spôsob finálneho spracovania povrchov rotačných telies, ktorého presnosť musí zodpovedať triede 2 a čistota povrchu triede 8-9.

Pre jemné brúsenie aj v podmienkach hromadnej výroby ekonomická presnosť spracovania zodpovedá 1. triede presnosti a ľahko dosiahnuteľná čistota spracovania zodpovedá 10. triede.

Jemné brúsenie sa vyznačuje nasledujúcimi vlastnosťami:

1) pomocou mäkkých jemnozrnných brúsnych kotúčov;

2) malá hĺbka rezu (do 0,005 mm);

3) nízka rýchlosť otáčania obrobku (2-10 m/min),

4) vysoká rýchlosť otáčania brúsneho kotúča (viac ako 10 m/s);

Pohyblivý doraz 3, pritlačený k pracovnej ploche pružinou, je spojený s tyčou 4. Keď sa priemer pracovnej plochy počas procesu brúsenia zmenšuje, tyč 4 sa spúšťa a posúva blok 6, pôsobiac na dosku 5. Táto doska má dva kontakty, rovnaké kontakty sú k dispozícii na výkyvných ramenách 7 a 10, ktorých poloha sa nastavuje pomocou skrutiek 9 a 8.

Pohyblivý doraz 3, pritlačený k pracovnej ploche pružinou, je spojený s tyčou 4. Keď sa priemer pracovnej plochy počas procesu brúsenia zmenšuje, tyč 4 sa spúšťa a posúva blok 6, pôsobiac na dosku 5. Táto doska má dva kontakty, rovnaké kontakty sú k dispozícii na výkyvných ramenách 7 a 10, ktorých poloha sa nastavuje pomocou skrutiek 9 a 8.

Po dosiahnutí špecifikovanej veľkosti opracovávanej plochy počas procesu brúsenia sa kontakty otvoria, v tomto prípade sa priečny posuv kotúča automaticky zastaví.

Na uľahčenie nastavenia veľkosti zariadenia je tu indikátor 12. Signálne lampy 11 zabezpečujú sledovanie okamihu dosiahnutia požadovanej veľkosti upravovaného povrchu.

Plná automatizácia cyklu spracovania na valcových brúskach sa vykonáva pomocou nakladacích zariadení. Nakladacie zariadenie, znázornené na obr. 64, a, pozostáva z hornej nakladacej misky 1, spodného vykladacieho reťazového bubna 3, hydraulického valca 4 a pák 5 nakladacieho mechanizmu.

Nakladacie a vykladacie podnosy 2 majú frézy 6, navzájom spojené tyčami 8, ktoré sú stláčané pružinami 7 tak, že obrobky na podnosoch sú držané frézami a nedovoľujú im pohybovať sa po svahu podnosu.

Na obr. 64 je zariadenie znázornené v polohe, v ktorej sú páky 5 nakladacieho mechanizmu pomocou hydraulického valca pod pätkami smerom nahor a ozubené koleso nakladacieho bubna 3 je privedené do hornej misky 1, aby uchopil obrobok. V tomto prípade bubon tlačí na tyč 8, otáča frézy 6 a obrobky položené na podnose sa posúvajú o krok dopredu Predný obrobok padá na zub nakladacieho bubna ozubeného kolesa 3

Na obr.64.6 je zariadenie znázornené v polohe, kedy sú páky 5 otočené nadol, obrobok sa posúva k línii stredov stroja.V tejto polohe je obrobok upnutý medzi stredy brúsky pohybom koníka.

Na obr. 64 je zariadenie znázornené v tretej etape činnosti po brúsení, keď sú páky 5 v strednej polohe a reťazový bubon 3 je privedený na koľajnicu spodnej misky 2. V tejto polohe je koniec páky 5 stlačí tyč 8, otočí frézy 6 spodnej misky, obrobky na spodnej miske sa posunú o jeden krok zubov ozubeného kolesa dopredu a najkrajnejší obrobok sa odkotúľa z misky.

Pomocou tohto zariadenia pracovník, ktorý musí ukladať obrobky na koľajnice horného zásobníka, obsluhuje niekoľko strojov súčasne, tieto stroje je možné zabudovať do automatických liniek.

65 je schéma automatického cyklu stroja s nakladacím zariadením Obrobok sa podáva zo zásobníka 1 nakladacím mechanizmom 2 a automaticky sa upne v stredoch Brúsny kotúč 3 a meracia konzola 4 sa rýchlo dostanú na povrch na spracovanie (schéma I) Potom sa vykoná hrubé brúsenie (Schéma II), zmena režimu a dokončovacie brúsenie (Schéma III), odstránenie brúsneho kotúča a meracej svorky z obrobeného povrchu (Schéma IV), uvoľnenie dielu zo stredov a jeho vybratie (schéma V), osadenie kolesa (schéma VI), vytiahnutie riadiaceho mechanizmu z kruhu (schéma VII) Keď sa spracuje posledný diel v prvom sklade, stroj sa automaticky vypne.

Inštalácia stroja pred spracovaním automaticky odstráni diely 1 a 2 s rôznymi prídavkami a neprijateľne nepravidelným tvarom.

Predchádzajúce Ďalšie

TO kategória:

Brúsky

Zariadenie na spracovanie na valcových brúskach

Na valcových brúskach je vo väčšine prípadov obrobok namontovaný na pevných stredoch. Na obr. 1 a je znázornený tvar stredového otvoru s priamočiarou tvoriacou čiarou nosného kužeľa. Presnosť osadenia súčiastky pri opracovaní závisí od presnosti tvaru a polohy prítlačných stredov stroja a dosadacích plôch stredových otvorov súčiastky (alebo tŕňa). Pri vyosení osí kužeľov a chybách v ich tvare nevyhnutne dochádza k neúplnému priliehaniu nosných plôch otvorov obrobku k stredom ťahu stroja, čo spôsobuje nerovnomerné opotrebovanie a neplynulé otáčanie v dôsledku prudkého charakter priestorového pohybu obrobku, ktorý vedie k chybám v tvare obrábaných plôch. Najlepšie výsledky sa dosiahnu so stredovými otvormi; s konvexnou tvoriacou čiarou. Výhodou stredových otvorov tohto tvaru je necitlivosť na uhlové chyby, lepšia retencia maziva, zníženie chýb pri inštalácii a zvýšená presnosť spracovania. Ani pri nich však nie sú odstránené chyby, ktoré vznikajú pri nezosúladení osí stredových otvorov dielca a stredov stroja. Tieto chyby sú eliminované guľovým tvarom ťahových stredov stroja, keďže dva guľové stredy sú vždy koaxiálne, kontaktná zóna stredov stroja a stredových otvorov dielu zostáva počas spracovania konštantná a jeho tvar a rozmery zostávajú nezmenené.

Ryža. 1. Tvary stredových otvorov

Charakteristickým znakom inštalácie dielu na guľové dorazové stredy stroja je, že diel pri inštalácii na kužeľové dorazové stredy vykonáva jednoduchý rotačný pohyb v priestore namiesto zložitého skokového pohybu. Takéto centrá vylučujú možnosť bodového kontaktu. Sférické stredy majú zvýšenú odolnosť a dobrú klzkosť - kapilárny efekt pomáha udržať mazivo v blízkosti sférickej plochy.

Na prenos rotačného pohybu vretena stroja na časť inštalovanú v stredoch sa používa hnacia svorka. Jedným zo zdrojov tvarových chýb v priereze súčiastky je široko používaný jednoramenný unášač, ktorý prenáša krútiaci moment zo stroja na súčiastku.“ Zníženie neguľatosti súčiastky je možné dosiahnuť použitím koncových pohonné zariadenia. Na obr. Obrázok 2 zobrazuje čelnú dosku pohonu namontovanú na valcovej brúske. Zariadenie má najmenej dve hnacie vačky. Na jednom z koncov dielu je vytvorených niekoľko unášacích vybraní vo forme klinových drážok alebo kužeľových vybraní. Hnacie vačky, ktorých pracovná časť zodpovedá tvaru unášacích vybraní, vstupujú do hnacích vybraní dielu a cez ich povrch prenášajú krútiaci moment zo stroja. Presnosť umiestnenia unášacích vybraní voči sebe navzájom a voči stredovému otvoru je dosiahnutá vytláčaním stredového otvoru súčasne s unášacími vybraniami jedným nástrojom.

Ryža. 2. Koncové hnacie zariadenie

Použitie koncových zariadení súčasne znižuje náklady na pomocný čas a umožňuje spracovať diel po celej jeho dĺžke bez opätovného upevnenia. Spracovanie dielov osadených na guľových dorazových hrotoch stroja zabezpečuje zvýšenie presnosti tvaru dielcov oproti opracovaniu na kužeľových dorazových hrotoch stroja. Zvýšenie presnosti tvaru dielcov sa dosiahne elimináciou vplyvu nepresností vzájomnej polohy stredových otvorov dielca a vzájomnej polohy stredov stroja. Pri prenose krútiaceho momentu zo stroja na diel cez koncové pohony tiež pomáha zlepšiť presnosť tvaru dielca vďaka symetrickému pôsobeniu obvodovej sily.

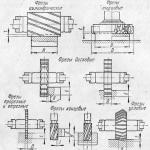

Ryža. 3. Pevné tŕne:

a - inštalácia pozdĺž kužeľa, b - s upevnením na konci, c - s podložkou

Na brúskach sú diely často namontované na tŕni - stred a konzola. Tŕne sa delia na tuhé, rozpínacie, s posuvnými prvkami, s hydraulickou alebo hydroplastickou rozťažnosťou. Pevné tŕne sú znázornené na obr. 65. Diel sa nasadzuje na tŕň zo strany prijímacieho kužeľa, posúva sa pozdĺž valcovej časti a klinuje sa na kužeľ, pričom ľavý koniec tŕňa sa naráža na drevenú výstelku. Ak otvor dielu nie je presný, potom je na konci upevnený. Pri spracovaní krátkych dielov je možné na jeden tŕň namontovať niekoľko dielov a zaistiť ich maticou. Ak je priemer matice menší ako priemer otvoru obrobku, pod maticu sa umiestni delená podložka. Na uvoľnenie dielu sa matica mierne uvoľní, podložka sa odstráni a diel sa vyberie z tŕňa cez maticu. Pre takéto tŕne sa závity vyrábajú s veľkým stúpaním. Kužeľ tŕňa závisí od dĺžky dielu. Čím dlhší je otvor, tým menšie by malo byť zúženie tŕňa a naopak. To uľahčuje pripevnenie a odstránenie dielu. Na skrátenie pomocného času pri práci sa používajú dva tŕne. Zatiaľ čo na jednej prebieha spracovanie, na druhej sa zabezpečujú diely.

Rozťahovacie tŕne. Pri spracovaní tenkostenných dielov môže použitie pevných tŕňov spôsobiť deformáciu tvaru dielov, v týchto prípadoch sa používajú rozpínacie tŕne. Pri klieštinových tŕňoch klieština s pozdĺžnymi štrbinami, pohybujúca sa pomocou matice pozdĺž kužeľa, elasticky otvára a zaisťuje diel. Čap bráni otáčaniu a matica slúži na jeho vytlačenie pri vyberaní dielu.

Posuvné tŕne. Na obr. Obrázok 5 znázorňuje konzolový guľový tŕň pre krátke diely. Separátor má šesť otvorov s guľôčkami s priemerom 6-10 mm, ktoré sú v kontakte s kužeľom tela tŕňa. Axiálny pohyb separátora v tŕni je zabezpečený skrutkou cez posuvné puzdro, ku ktorému je separátor pripevnený. Keď sa guľôčky pohybujú a vzďaľujú, súčiastka je vycentrovaná a súčasne pritlačená k axiálnemu dorazu. Pre presné centrovanie je potrebné, aby sa guľôčky nelíšili v priemere o viac ako 2 mikróny a aby montážne a centrovacie kužele boli koaxiálne. Guličkové tŕne môžu upnúť diely s rozdielmi priemerov až 5 mikrónov.

Tŕne s hydraulickou alebo hydraulickou plastovou svorkou. Tŕne sa ľahšie vyrovnávajú s nepresnosťami v tvare otvoru, čo vedie k presnejšiemu centrovaniu dielu. Do takýchto tŕňov je dielec upnutý v dôsledku deformácie tenkostenného valca, ktorý je zvnútra pod rovnomerným tlakom. Na vytvorenie tlaku sa používa kvapalina alebo plast. Tŕne sa delia na dva typy: A a B. Typ A je pre priemery 20-40 mm, typ B je nad 40 mm. Na teleso je nalisované centrovacie puzdro, ktoré je zaistené skrutkou. Priestor medzi telesom a puzdrom je vyplnený hydroplastom. Upínacia sila sa prenáša piestom cez skrutku. Tŕne typu A majú otvor na únik vzduchu, ktorý je uzavretý tesnením a skrutkou. Presnosť centrovania tŕňa s hydroplastom závisí od výrobnej presnosti tela a objímky.

Ryža. 4. Rozťahovací tŕň

Ryža. 5. Posuvný tŕň

Ryža. 6. Tŕne s hydroplastom

Ryža. 7. Samoupínacie plávajúce skľučovadlo

Skľučovadlo s valčekovou svorkou. Skľučovadlo slúži na upnutie valcových dielov na vonkajšom povrchu. Telo skľučovadla má prírubu so strediacim pásom a otvory na pripevnenie stroja k čelnej doske. Pracovná časť skľučovadla má vonkajší kužeľový povrch a otvor presne sústredný s pásom, do ktorého sa vkladá obrobok. Upínací krúžok je vyvŕtaný do kužeľa v súlade so skosením telesa. Medzi telom a upínacím krúžkom je oddeľovač s valčekmi umiestnenými v miernom uhle k osi kazety. Na ochranu valčekov pred nečistotami a tekutinami sú na oboch stranách separátora plstené krúžky, ktoré držia na mieste kovové deliace krúžky. Tie isté krúžky, medzi ktorými je uzavretý separátor (s určitou vôľou), zabraňujú samovoľnému odstráneniu zvieracieho krúžku.

Tento článok popisuje Nastavenie valcovej brúsky- prvotná inštalácia do danej polohy obrobku, prípravku, nástroja, pracovných mechanizmov stroja, ako aj prevádzkových režimov a sledu činností výkonných orgánov stroja, zabezpečujúcich výrobu produktov.

Relevantnosť témy

Aby sme sa vyhli najčastejším typom defektov pri vonkajšom brúsení valcov, je potrebné poznať príčiny ich vzniku a opatrenia na ich prevenciu a odstránenie.

Zostavením brúsky rozumieme prvotnú inštaláciu do danej polohy obrobku, prípravku, nástroja, pracovných mechanizmov stroja, prevádzkových režimov a sledu činností výkonných orgánov stroja, zabezpečujúcich výrobu produktov.

Nastavenie automatických brúsok pozostáva z nasledujúcich krokov:

- kontrola činnosti všetkých komponentov stroja v režime nastavenia a odstránenie akýchkoľvek porúch;

- nastavenie rýchlosti pozdĺžneho pohybu orovnávacieho mechanizmu a predbežného orovnávania (ak je potrebné nainštalovať nový brúsny kotúč) s vypnutým kopírovacím zariadením (zvyčajne sa takéto orovnávanie vykonáva s náhradou diamantu);

- vyváženie brúsneho kotúča a kontrola kvality vyváženia;

- úprava brúsneho kotúča pomocou kopírovacieho zariadenia (ak je to potrebné);

- inštalácia stredísk do vreteníka a koníka a kontrola ich zarovnania;

- inštalácia vreteníka a koníka v danej osovej vzdialenosti;

- inštalácia obrobku v stredoch (skľučovadlo) a kontrola spoľahlivosti jeho upevnenia;

- kontrola relatívnej polohy brúsnej hlavy s obrobkom v axiálnom a radiálnom smere;

- umiestnenie zarážok na zmenu smeru pohybu stola pri pozdĺžnom brúsení;

- nastavenie špecifikovaných režimov spracovania;

- pri brúsení dlhých obrobkov nainštalujte stabilnú opierku (podpierky);

- inštalácia a nastavenie meracieho zariadenia na štandard na kontrolu priemeru vonkajšieho povrchu a riadenie cyklu stroja;

- skúšobné brúsenie dvoch alebo troch obrobkov, meranie ich chyby a nastavenie polohy brúsnej hlavy a nastavenie meracieho zariadenia;

- ak sú výsledky spracovania obrobkov pozitívne, nainštalujte na stroj automatický cyklus a skontrolujte činnosť stroja spracovaním dávky obrobkov, aby sa zabezpečila požadovaná produktivita a presnosť.

Práce spojené s obnovením počiatočného nastavenia sa nazývajú opätovné nastavenie stroja. Nastavenie každého stroja je odlišné a závisí od konštrukčných prvkov stroja a procesu spracovania dielu. Tu sú všeobecné pokyny na nastavenie valcovej brúsky pri inštalácii dielov na stredy.

V prvom rade je to potrebné nainštalujte vreteník a koník pozdĺž dĺžky obrobku. Môžu byť inštalované kdekoľvek na stole tak, aby sa stred obrobku zhodoval s osou otáčania hornej časti stola. To uľahčí nastavenie stola pod daným uhlom pri brúsení kužeľových plôch. Pri dlhodobom spracovaní veľkej dávky dielov, ktorých dĺžka je výrazne menšia ako maximálna vzdialenosť medzi hrotmi, je vhodné z času na čas preusporiadať vreteník a koník na stole stroja. To umožňuje udržiavať presnosť stroja po dlhú dobu vďaka rovnomernejšiemu rozloženiu opotrebovania na vodidlách stola a lôžka.

Potom nainštalujte ťahové centrá. Pri inštalácii stredísk musia byť otvory vretena vreteníka a pinoly koníka suché a čisté. Pred inštaláciou dielu na stroj musíte starostlivo skontrolovať, či nie sú poškodené pracovné plochy ťahových centier. Až potom začnú zarovnávať stredy stroja. Za týmto účelom presuňte zadný na vreteník a ak sa stredy nezhodujú, otočením vreteníka doprava alebo doľava od nuly sa stredy zhodujú.

Zadný stred by mal vyčnievať z brka o veľkosť zodpovedajúcu jeden a pol násobku výšky kruhu. Unášacie skľučovadlo na otáčanie dielu sa nastavuje pri stojacej prednej časti. Pri brúsení valcových dielov je otočný stôl nastavený do nulovej polohy.

Ďalšia inštalácia koník. Prítlačná sila časti so zadným stredom by mala byť mierna. Čím je brúsený diel ľahší a tenší, tým menšia by mala byť táto sila. Treba mať na pamäti, že nadmerná upínacia sila vedie k rýchlemu opotrebovaniu stredov a následne k zhoršeniu kvality spracovania. Neprijateľný je aj slabý tlak na dielec, pretože pod vplyvom tlaku kolesa na diel sa môže posunúť zadný stred a zhorší sa presnosť spracovania.

Pri brúsení dlhých dielov je inštalovaný potrebný počet stabilných podpier, aby sa zabránilo vychýleniu dielu vplyvom síl vznikajúcich pri brúsení.

Potom by ste mali nastaviť a skontrolovať chladiaci a čistiaci (filtračný) systém pracovnej kvapaliny a upraviť koleso. Ak je kruh nový, najskôr sa starostlivo vyváži, potom sa vyberie a nastaví rýchlosť otáčania dielu a rýchlosť stola podľa technologickej mapy.

Po nainštalovaní brúseného dielu do stredov je potrebné začať s usporiadaním zarážok na zmenu smeru pohybu stola pri pozdĺžnom brúsení. Kontrola správnosti ich umiestnenia sa vykonáva ručným pohybom stola. Zarážky inštalované v drážke stroja musia byť bezpečne upevnené, aby sa zabránilo ich pohybu počas brúsenia.

Pre ďalšiu fázu - test prejde počas nastavovania - zapnite elektrický motor hlavy kolesa a obrobku, potom priveďte koleso k obrobku, kým sa neobjaví iskra, a ručne posuňte stôl. Ak je iskra rovnomerná po celej dĺžke dielu, potom je možné zapnúť automatický posuv. Po niekoľkých prechodoch skontrolujte priemer dielu na oboch koncoch a ak sa ukáže, že je kužeľovitý, skontrolujte polohu stola a diel znova spracujte.

Pri nastavovaní valcovej brúsky je potrebné použiť existujúci krížový posuvný kotúč, ktorý uľahčuje nastavenie. Na určenie množstva prídavku na brúsenie by sa mal diel zmerať pred jeho inštaláciou na stroj. Po uistení sa, že súčiastka sa otáča požadovanou rýchlosťou a poloha dorazov prepínania dráhy stola zodpovedá požadovanej dĺžke brúsenia, musíte opatrne posúvať kotúč smerom k súčiastke, kým sa neobjaví iskra. V tejto polohe by ste mali pustiť koliesko a bez pohybu krížového zotrvačníka ho posunúť tak, aby počet dielikov medzi nulovým dielikom na tele mechanizmu krížového podávania a nulovým dielikom kolieska zodpovedal polovici. prídavok na priemer dielu. Potom, po zaistení číselníka, môžete diel spracovať zapnutím automatického posuvu, ktorý sa vypne zarážkou priečneho posuvu, keď sú nulové dieliky číselníka a telo mechanizmu priečneho posuvu zarovnané. Dve alebo tri delenia pred nulovou polohou je potrebné skontrolovať veľkosť dielov, aby sa zabránilo odoberaniu prebytočného materiálu a v prípade potreby vykonať príslušné úpravy nastavenia. Pri brúsení na doraz je potrebné periodicky upravovať polohu kotúča, aby sa kompenzovalo jeho opotrebovanie.

Nastavenie viackruhových strojov má svoje vlastné charakteristiky. Na obr. 104 schematický diagram inštalácie brúsnych kotúčov na vreteno stroja so šesťkruhovým nastavením. Pre každé koleso by sa mala použiť iba sada upínacích a dištančných upevňovacích prvkov s vyrazenými sériovými číslami. Stroj musí byť vybavený zdvíhacím zariadením, berúc do úvahy, že hmotnosť zmontovaného vretena a kolies dosahuje 1000-1500 kg.

Montáž sady kruhov sa vykonáva v nasledujúcom poradí. Kužeľová delená príruba 2 je namontovaná na náhradnom vretene 8 a pripevnená skrutkami 1 k základnému krúžku 8a vretena. Na kužeľovú delenú prírubu je nasadený kužeľový krúžok 5, vonkajší priemer tohto krúžku je miesto pre dosadnutie brúsneho kotúča a k prírube je pripevnený 2 skrutkami 9. Papierové tesnenie 5 je nasadené na krúžok 5, kým zastaví sa na konci príruby 2. Ďalej sa nainštaluje brúsny kotúč 4 a umiestni jeho koniec, na ktorom je šípka označujúca ťažkú časť zo strany časti 10. Potom nasaďte druhé papierové tesnenie 5, kým dotýka sa konca kružnice 4 a prítlačného krúžku 10 na kužeľovom krúžku 5, pričom sa nainštaluje prítlačná príruba 11 a pripevní sa skrutkami 6 na krúžok 5. Dištančný krúžok 12 je pripevnený skrutkami 7 k upínacej prírube 11 Časti 5a medzi kužeľovými upínacími krúžkami 5 a delenými prírubami 2 musia byť namontované tak, aby delená klieštinová príruba 2 správne zvierala vreteno 8. Celá sada kruhov je inštalovaná v uvedenom poradí a súčasne čas musia byť dodržané rozmery medzi kruhmi podľa rozmerov uvedených na výkrese.

Keďže vyvažovanie pomocou pohyblivých závaží nie je zabezpečené na strojoch s viackruhovým nastavením, vyváženie systému sa dosiahne pri montáži na náhradné vreteno stroja posunutím ťažkej časti každého kruhu vzhľadom na predchádzajúci o určitý uhol ( Obr. 105). Každý kruh v súprave je starostlivo vyvážený a jeho ťažká časť je jasne označená šípkou pod uhlom 90° vzhľadom na pracovisko. Pri nastavovaní viackruhovej brúsky sa inštalácia každého nasledujúceho kotúča vzhľadom na predchádzajúci vykoná so šípkou - indikátorom jeho ťažkej časti - posunutou o 360/n stupňov, kde n je počet použitých kotúčov. v úprave. Vyváženie kruhov zahrnutých v súprave musí zodpovedať prvej triede a presnejšie. Priemer montážneho otvoru pre takéto kruhy musí byť spracovaný s presnosťou 0,1 mm na plus od nominálnej hodnoty, nerovnobežnosť koncov je maximálne 0,1 mm, tolerancia výšky kruhu je ±0,13 mm. vonkajší priemer môže mať odchýlku do 1 mm.

Pre automatizované stroje s viackruhovým nastavením je súprava náradia povinná a všetky kolesá zahrnuté v súprave musia mať rovnakú reznú schopnosť a trvanlivosť. Pre viackruhové nastavenie sa kvôli automatickému a častému orovnávaniu používajú kolieska so zníženou tvrdosťou, ktoré majú zvýšenú reznosť. Takže v automobilke pomenovanej po. Likhachev, pri brúsení hlavných čapov kľukových hriadeľov sa používajú kolesá s charakteristikami E9A40S2K5. Na strojoch staršej konštrukcie s ručným orovnávaním sú použité tvrdšie kolieska CT2.

Najbežnejšie techniky regulácie jednotlivých mechanizmov strojov

Nastavenie napnutia kruhových hnacích remeňov. Doska elektromotora pohonu kolesa je pripevnená k vedeniam zadnej časti skrine brúsneho vreteníka dvoma maticami. Pre reguláciu napnutia remeňov je potrebné povoliť dve skrutky, ktoré uťahujú kliny a spolu s elektromotorom posunúť platňu na požadované množstvo. Aby ste predišli poškodeniu ložísk vretena vreteníka, predčasnému opotrebovaniu remeňa a vibráciám, nedoťahujte remene pohonu kolies príliš tesne. Optimálne napnutie je také, aby sa plné zaťaženie prenášalo bez prekĺznutia remeňov.

Nastavenie napnutia hnacích remeňov. Ak chcete napnúť hnacie remene z elektromotora na medziľahlú kladku, otvorte puzdro vreteníka a pomocou špeciálneho kľúča uvoľnite skrutky, ktoré pripevňujú platňu elektromotora k puzdru vreteníka, potom je potrebné posunúť platňu s elektromotorom na v požadovanej polohe a opäť ho zaistite skrutkami. Napnutie remeňov v prevode z medziľahlej remenice na čelnú dosku sa vykonáva pomocou excentra. Pre nastavenie napnutia remeňa je potrebné povoliť tri skrutky príruby umiestnené na pravom koncovom kryte vreteníka a otáčať prírubou, kým sa nedosiahne požadované napnutie. Po nastavení je potrebné prírubu opäť zaistiť v požadovanej polohe skrutkami.

Nastavenie ložísk vretena. Úpravy ložísk sa vykonávajú vo výrobe a sú navrhnuté tak, aby vydržali dlhú dobu. Ak sa počas práce zistí, že zlá kvalita brúsenia je spôsobená ložiskami brúsneho vretena, treba ich nastaviť. Pre nastavenie ložísk vretena brúsneho vreteníka je potrebné demontovať kryt telesa kolesa a vyvažovacie zariadenie, potom koleso s prírubami a puzdro remenice vreteníka. Pred začatím nastavovania si musíte pripraviť špeciálny kľúč na otáčanie vretena, kľúč na vnútorné šesťhranné skrutky a skrutkovač. Ložiská by sa mali nastavovať v zahriatom stave po 2-3 hodinách chodu stroja. Nastavenie sa musí vykonať rýchlo, aby teplota ložiska nestihla klesnúť.

- zastavte stroj a odskrutkujte zátky 1, 2 (obr. 106) a zaisťovacie skrutky (a a b);

- utiahnite nastavovacie skrutky skrutkovačom a súčasne otáčajte vreteno v smere jeho pracovnej rotácie kľúčom umiestneným na matici upevňujúcej kladku k vretene;

- utiahnite medziskrutky b, opatrne ich prisuňte až k nastavovacím skrutkám c a uvoľnite ich o 3/4 otáčky, aby sa vytvorila medzera medzi skrutkami b a c;

- opatrne (bez narušenia inštalácie skrutiek b a c) zaskrutkujte a pevne utiahnite skrutky a, aby ste bezpečne upevnili polohu nastavovacích skrutiek c;

- nastavte skrutky 5, 6, 3 a 4 podľa vyššie uvedených pokynov. Odporúča sa pevne utiahnuť skrutky 1 a 2, aby sa vreteno bezpečne upevnilo, pritlačením k spodným vložkám.

Po nastavení by ste mali skontrolovať vôľu vretena pomocou indikátora, povolená vôľa je 0,02 - 0,03 mm. Po nastavení by sa vreteno brúsnej hlavy malo otáčať v smere svojej pracovnej rotácie bez väčšej námahy a vôľa vretena podľa indikátora by nemala presiahnuť 0,03 mm.

Správne nastavenie ložísk vretena brúsneho kotúča na stroji ZB12 je určené nasledovne. Po odstránení brúsneho kotúča a remenice treba na koniec vretena pôsobiť silou 5-8 kg. Šípka indikátora, ktorej hrot spočíva na hrdle vretena, by mala ukazovať odchýlku od pôvodnej polohy 8-10 mikrónov. Kontrola sa vykonáva na oboch koncoch vretena. Pri kontrole je potrebné pôsobiť silou v troch radiálnych smeroch (rovnobežne s upínacími skrutkami).

Nastavenie axiálneho ložiska vretena brúsna hlava. Ak sa po dlhšej prevádzke stroja v dôsledku opotrebovania bronzových prítlačných krúžkov vytvorí zväčšená axiálna vôľa v axiálnom ložisku vretena vretena, je potrebné toto ložisko dotiahnuť.

Nastavenie je načasované tak, aby sa zhodovalo s opravou stroja a vykonáva sa v nasledujúcom poradí:

- vypustite olej z puzdra vreteníka, odskrutkujte zátku umiestnenú pod puzdrom remenice;

- odstráňte kryt vreteníka;

- odstráňte držiak s opierkou horného ramena;

- odstráňte držiak zaistený skrutkou na telese ložiska;

- utiahnite hradiacu maticu axiálneho ložiska tak, aby držiak zapadol do ďalšieho zárezu matice;

- zaistite držiak v puzdre ložiska.

Najčastejšie problémy s hydraulickým systémom a opatrenia na ich odstránenie sú načrtnuté v kapitole. IV.

Pred prácou by ste mali skontrolovať prevádzkyschopnosť stroja, polohu ovládacích rukovätí, správne nainštalovať a bezpečne upevniť spätné dorazy. Mali by ste tiež skontrolovať prítomnosť oleja v nádržiach lôžka a brúsnej hlavy. Zapnutie vretena brúsneho vreteníka pri absencii oleja v ložiskovej komore (indikátor oleja na kryte brúsneho vreteníka) nie je povolené. Pred prácou sa tiež odporúča skontrolovať, či je diel bezpečne pripevnený v stredoch.

Počas prevádzky je potrebné sledovať činnosť ložísk vretena brúsneho vreteníka a ich mazanie. Brúsny kotúč priložte na súčiastku opatrne, vyhýbajte sa nárazom. Počas otáčania nemerajte časť ručným nástrojom a nebrzdite otáčajúcu sa časť rukami, aby ste predišli vážnemu zraneniu.

Lurie G.B. Brúsky a ich nastavenie. 1972