Vzájomná kombinácia zváraných prvkov určuje existujúce typy zvarových spojov.

Tupé kĺby používa sa vtedy, keď je potrebné zo samostatných plechov vyrobiť plochú konštrukciu daných rozmerov. Niekedy sa takáto štruktúra po zváraní vytvorí lisovaním alebo valcovaním do valcového alebo eliptického výrobku.

Okraje tupého spoja pripravené rôznymi štandardnými spôsobmi (tabuľka 2.1, obr. 2.1) v závislosti od hrúbky zváraných plechov a druhu zvárania.

Ryža. 2.1. Typy prípravy okrajov tupých spojov: A - s prírubou; b- bez rezania; V- s rezom v tvare V; G- s rezom v tvare X; d- s drážkou v tvare U

Pri spájaní kovu do hrúbky 3 mm sú okraje olemované (obr. 2.1, A), a potom sa zvarí spravidla bez prídavného materiálu s netaviteľnou elektródou - grafitom alebo volfrámom, v závislosti od vlastností kovu. Táto metóda sa používa pri výrobe nekritických konštrukcií, ktoré počas prevádzky nenesú významné sily a zaťaženia (nádrže, vzduchové kanály, kryty ventilátorov, elektrické prípojnice atď.).

Štátne normy pre hlavné typy zvarov a zvarových spojov, ich konštrukčné prvky a rozmery

Tabuľka 2.1

|

Štandardné |

||

|

Oblúk v ochrannom plyne elektrotroska- |

GOST 14771-76 „Oblúkové zváranie v ochrannom plyne. Zvárané spoje. Základné typy, konštrukčné prvky a rozmery" GOST 15164-78 „Elektrotroskové zváranie. Zvárané spoje. Základné typy, konštrukčné prvky a rozmery" |

|

|

Ocele a zliatiny na báze železa a niklu a niklu |

Manuálny oblúk |

GOST 5264-80 „Ručné oblúkové zváranie. Zvárané spoje. Základné typy, konštrukčné prvky a rozmery" |

|

Ponorené |

GOST 8713-79 „Zváranie pod tavivom. Zvárané spoje. Základné typy, konštrukčné prvky a rozmery" |

|

|

Tie isté, v ostrých a tupých uhloch |

Oblúk v ochranných plynoch |

GOST 23518-79 „Oblúkové zváranie v ochranných plynoch. Zvárané spoje pod ostrým a tupým uhlom. Základné typy, konštrukčné prvky a rozmery" |

|

Uhlíkové a nízkolegované ocele |

Automatický a poloautomatický ponorný oblúk v ostrých a tupých uhloch |

GOST 11533-75 „Automatické a poloautomatické zváranie pod tavivom. Zvárané spoje pod ostrým a tupým uhlom. Základné typy, konštrukčné prvky a rozmery" |

Koniec stola. 2.1

|

Zvárateľné materiály na spojenie |

Štandardné |

|

|

Uhlíkové a nízkolegované ocele (hr do 60 mm vrátane) |

Manuálny oblúk s tavnou elektródou vo všetkých priestorových polohách |

GOST 11534-75 „Ručné oblúkové zváranie. Zvárané spoje pod ostrým a tupým uhlom. Základné typy, konštrukčné prvky a rozmery" |

|

Výstužné a vsadené výrobky z tyčovej a drôtenej betonárskej ocele s priemerom 3 až 10 mm, plechové valcované výrobky pri výrobe železobetónových výrobkov, monolitické a prefabrikované železobetónové konštrukcie |

Kontakt a oblúk |

GOST 14098-91 „Zvárané spoje výstuže a zabudovaných výrobkov železobetónových konštrukcií. Typy, vzory a veľkosti" |

|

Ocele, meď, hliník a zliatiny niklu |

miesto, |

GOST 14776-79 „Oblúkové zváranie. Spoje bodovým zváraním. Základné typy, konštrukčné prvky a rozmery" |

|

Oceľové potrubia (okrem spojov používaných na výrobu rúr z plechu alebo pásového kovu) |

GOST 16037-80 „Zvárané oceľové spoje pre potrubia. Základné typy, konštrukčné prvky a rozmery" |

|

|

Dvojvrstvová oceľ odolná voči korózii |

GOST 16098-80 „Zvarové spoje vyrobené z dvojvrstvovej ocele odolnej voči korózii. Základné typy, konštrukčné prvky a rozmery" |

Uvedené v tabuľke. 2.1 normy upravujú pre rôzne hrúbky kovov druh spoja, tvar a rozmery prípravy hrany, charakter zvaru, tvar a konštrukčné prvky jeho prierezu a symbol zvarového spoja. Normy definujú konštrukčné prvky prípravy hrán a možné odchýlky ich hlavných rozmerov, ako aj rozmery švíkov a maximálne odchýlky ich parametrov.

Ak je možné plné zváranie na jednej alebo oboch stranách, rezanie sa nevykonáva (obr. 2.1, b), ale ak nie je možné spoľahlivo zvariť koreň zvaru na oboch stranách, odrežte okraje (obr. 2.1, c, d) mechanické alebo tepelné metódy (elektrická úprava vzduchom, plynom alebo plazmou). Jeho hlavné parametre sú znázornené na obr. 2.2.

Niekedy sa drážka vykonáva na umiestnenie prebytočného kovu elektródy, najmä pri zváraní kútových zvarov.

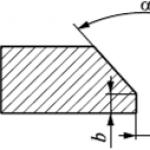

Ryža. 2.2. Parametre prípravy okraja V-tupého spoja: A- medzera; b - tuposť; A - uhol otvorenia

V -tvarovaný rez vykonáva sa s malou hrúbkou zváraných plechov (do 20 mm), ak obojstranné zváranie nie je možné, napríklad pri vytváraní pozdĺžneho alebo obvodového švu v rúre s malým priemerom. Potom sa na kvalitnú tvorbu koreňa švu používajú vymeniteľné alebo zostávajúce obloženia. Používa sa aj penetrácia koreňa zvaru v „zavesenej“ polohe volfrámovou elektródou bez prísad. Nevýhodou takéhoto rezania je zvýšené napätie a deformácia v konštrukcii.

Výstrih do X vykonávané pri zváraní kovu s hrúbkou 20-40 mm. Zároveň sa dosiahne vyššia produktivita (je potrebné menej naneseného kovu elektródy ako pri rezaní v tvare V). Ďalšou výhodou je zníženie napätia a deformácií vďaka symetrickému tvaru rezu.

U -tvarovaný rez používa sa na zváranie kovov s hrúbkou viac ako 40 mm. Tento strih je najťažší. Zváranie kovov takýchto hrúbok sa vykonáva hlavne mechanizovanými metódami.

Zváranie dielov nerovnakej hrúbky vykonajte ako pre časti rovnakej hrúbky, ak rozdiel v hrúbke nepresahuje hodnoty uvedené v GOST 5264-80, GOST 8713-79, GOST 4771-76, GOST 16098-80. Pri ručnom oblúkovom zváraní (GOST 5264-80) pre hrúbky tenkej časti 1-20 mm je teda prípustný rozdiel 1-2 mm a pre hrúbky 21-30 mm tento údaj dosahuje 3 mm. Pri automatickom zváraní pod tavivom (GOST 8713-79) pre hrúbky tenkého dielu 5-30 mm je povolený rozdiel 2 mm a pri zváraní v prostredí s ochranným plynom (GOST 14771-76) pre hrúbky tenkého dielu. od 4 do 40 mm - podľa toho od 2 do 4 mm.

Ak sa zvárajú diely s nerovnakou hrúbkou, konštrukčné prvky prípravy hrán a rozmery švu sa musia zvoliť podľa väčšej hrúbky. Ak sú veľké rozdiely na dieloch s väčšou hrúbkou, je potrebné jednostranne alebo obojstranne skosiť na hrúbku tenkého dielu. V tomto prípade sa konštrukčné prvky pripravených hrán a rozmery zvaru vyberajú na základe ich menšej hrúbky.

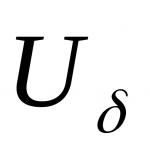

Pri zváraní tupých spojov (okrem rúr) sú podľa GOST 5264-80, GOST 8713-79 a GOST 14771-76 povolené vzájomné posunutie zváraných hrán. Posun 5 je 0,5 mm s hrúbkou dielu 5-4 mm a 6 = 1,1 mm pri 4-10 mm. Ak hrúbka S= 10-100 mm, potom je posun 0,15, ale nie viac ako 3 mm a 5 = 0,01S + 2 pri S> 100 mm, ale nie viac ako 4 mm.

Prekrývajúce sa spojenie zvarový kov do hrúbky 20 mm. Tento typ spojenia sa používa namiesto tupého spojenia, keď je záplata vytvorená na malej ploche alebo keď je montáž plechov obtiažna, napríklad pri zváraní pod vodou. Výkon takéhoto spojenia je nižší ako výkon tupého spojenia v dôsledku dodatočného ohybového momentu. Prekrývajúce sa spoje sa používajú pri inštalácii duplikátov výstužných plechov, ktorých hrúbka nie je menšia ako hrúbka hlavných, pod mechanizmami a zariadeniami, pri obložení nádob a iných prvkov zariadení kovom odolným voči korózii. V týchto prípadoch sa pozdĺž obvodu plechu vytvorí šev, ako aj štrbinové švy alebo elektrické nity na upevnenie po celej ploche.

Gusset(obr. 2.3, A) vykonáva sa, keď je potrebné vytvoriť trojrozmernú konštrukciu, ako je kotol, skriňa, nádrž, nosník veľkého prierezu atď. V tomto prípade môže byť uhol medzi časťami, ktoré sú spojené, rovný, tupý alebo ostrý. Ak je potrebný prienik cez celú hrúbku, rezanie sa vykonáva ako pri tupých spojoch.

Ryža. 2.3. Uhlové (a) a v tvare T (b) spojenia

T-kĺb(obr. 2.3, b) používa sa na vystuženie plochých plechových panelov výstužnými rebrami a dodáva im stabilitu (časti tvoriace trup lode, nádrže s rovnými stenami atď.). Výstužné rebrá vo forme uholníka alebo T-tyče by mali byť inštalované na plech iba ako stena a privarené k nej jednostranným súvislým švom alebo obojstranným prerušovaným, vyrobeným v reťazci alebo v šachovnici. vzor. Neodporúča sa používať profily ako I-nosníky, kanály alebo rohy zvarené s prírubou ako výstuhy. To zvyšuje objem zváracích prác, vedie k ťažšej konštrukcii a rozvoju koróznych procesov pod profilovou prírubou.

Pri zváraní kútových zvarov sa reguluje prípustná konkávnosť a konvexnosť švíkov; GOST 5264-80, GOST 8713-79 a GOST 14771-76 obmedzujú konkávnosť švu na 30 % nohy švu TO, ale nie viac ako 3 mm, je povolená rovnaká konvexnosť švu za predpokladu, že nezníži odhadovanú dĺžku nohy. Podľa GOST 16098-80 by pri zváraní v spodnej polohe nemala konkávnosť v závislosti od ramena zvaru LG presiahnuť 1,5 mm pri K 5 mm; 2,5 mm pri 5 mm K 10 mm; 3,5 mm pri TO> 10 mm. Ak sa zváranie vykonáva v iných priestorových polohách, je povolené zvýšenie konkávnosti o 1 mm.

Výška nôh kútového zvaru v súlade s GOST 5264-80 a GOST 8713-79 je určená vo fáze návrhu zváranej konštrukcie, ale nemala by byť väčšia ako 3 mm pre diely do hrúbky 3 mm a nie viac ako 1,2 násobok hrúbky tenšej časti pri zváraní hrubého kovu viac ako 3 mm. Maximálne odchýlky rozmerov každého ramena kútového zvaru od menovitej hodnoty musia byť 1 mm pri Do 5 mm a 2 mm pri K> 6 mm.

Minimálne rozmery nôh kútového zvaru podľa GOST 5264-80 a 8713-79 sú uvedené v tabuľke. 2.2.

Minimálne rozmery nôh kútového zvaru pre hrubší zváraný prvok

Tabuľka 2.2

GOST 11969-93 stanovuje hlavné priestorové polohy zvárania (spodné, vertikálne, horizontálne, stropné a šikmé) a ich označenia pre zvary, ktoré sa vykonávajú tavným zváraním v jednej alebo viacerých vrstvách.

Kontrolné otázky

- 1. Aké druhy zváraných spojov sa používajú? Kde sa používajú?

- 2. Ako sa pripravujú hrany na zváranie? Vymenujte výhody a nevýhody určitých typov tréningov.

- 3. Aký je účel rezných hrán?

- 4. Aké parametre rezania hrán závisia od typu zvárania?

- 5. Aký je uhol otvorenia hrán? Čomu sa to rovná?

- 6. Prečo sú okraje zostavené s medzerou?

- 7. Čo určuje veľkosť tuposti?

- 8. Prečo sa neodporúča používať profily ako žľab, I-nosník alebo uholník privarený prírubou k panelu na vystuženie rebier?

- 9. Ako sa vyberá veľkosť nohy kútového zvaru?

Tavenie kovu s hrúbkou 5 mm alebo viac je pri ručnom oblúkovom zváraní pomerne náročná úloha. Získanie kvalitného zvaru za týchto podmienok je náročné aj pre skúsených zváračov.

Z tohto dôvodu GOST a iné usmerňujúce dokumenty vyžadujú, aby boli okraje obrobkov vytvorené zodpovedajúcim spôsobom. Rezné hrany na zváranie sa vykonávajú takmer pri všetkých rohových a tupých spojoch.

Jediným účelom rezných hrán je túžba získať vysoko kvalitný a spoľahlivý šev. Rezanie sa vykonáva tak, aby sa elektróda ľahko dostala k spodným vrstvám a produkt sa varil v celej svojej hrúbke.

Vykonáva sa v každom prípade. Môže byť:

- bez rezania;

- s prírubou;

- s rezaním.

Povinná prípravná fáza pozostáva z čistenia konca a priľahlej oblasti od všetkých druhov mechanických a mastných nečistôt, oxidových filmov a hrdze do vzdialenosti najmenej 20 mm v súlade s GOST.

Čistenie je možné vykonávať ručne pomocou brúsneho papiera, kefy s kovovými štetinami, pilníka, brúsky alebo pomocou chemických činidiel.

Keď sú diely zmontované do zostavy, ktorá sa má zvariť a upevniť, už nebude možné správne opracovať okraje.

Obojstranné lemovanie sa vykonáva pri zváraní na tupo. Vo všeobecnosti rezanie zahŕňa poskytnutie okrajov určitého tvaru, v dôsledku čoho sa stávajú tenšie.

Úkosy

Spoje s drážkovanými hranami sú dostupné s jednostranným skosením jednej alebo dvoch hrán a s obojstranným skosením jedného alebo dvoch spojov. Úkosy môžu byť rovné alebo zakrivené, s otupením alebo bez neho.

Spoje s drážkovanými hranami sú dostupné s jednostranným skosením jednej alebo dvoch hrán a s obojstranným skosením jedného alebo dvoch spojov. Úkosy môžu byť rovné alebo zakrivené, s otupením alebo bez neho.

Pri zváraní na jednej strane sú spoje rezané vo forme písmena V alebo U. Pri zváraní na oboch stranách sa vytvárajú drážky v tvare K alebo X. Rezanie pri jednostrannom zváraní je náročnejšie na prácu ako pri zváraní obojstranne.

Výber úkosov hrán na zváranie je určený konštrukciou zváraných výrobkov, hrúbkou kovu a priemerom elektródy. Tvar rezu je určený uhlom a tvarom skosenia, ako aj výškou tuposti.

Tupá časť je časť spoja, ktorá nie je skosená. Je to nevyhnutné pre správnu tvorbu zvaru a zabránenie prepáleniu. Hrúbka matnosti sa pohybuje od 1 do 3 mm.

Niekedy sa bez neho úplne zaobídu. Potom sa prijmú špeciálne opatrenia, aby sa zabránilo prepáleniu zvaru. Zváranie sa vykonáva na obložení, tavivovej základni alebo pomocou uzamykacieho spojenia.

Pri ručnom zváraní elektrickým oblúkom sa príprava hrán pre kov s hrúbkou menšou ako 5 mm nevykonáva. Ak je výrobok hrubší, potom sa zvyčajne používa jednostranný symetrický rez s uhlom 60 ° - 80 ° a tuposťou 1 - 3 mm.

Pre tupé spoje s opracovaním hrán v tvare K, V a X je kumulatívny uhol skosenia 45°-55° a pri zváraní s podložkou - 10°-12°. Tieto parametre ovplyvňujú vlastnosti švu a priamo určujú jeho vlastnosti.

Metódy rezania

Rezanie hrany zahŕňa odstránenie časti kovu z konca časti pod uhlom. Uhol je určený medzi rovinou konca a výsledným skosením.

Rezanie je možné vykonávať mechanicky a tepelne. Následne sa v závislosti od kvality tvarovaného povrchu vykonáva mechanizovaná alebo ručná úprava.

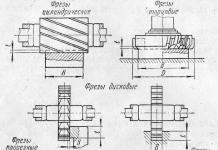

Mechanizované dokončovanie sa vykonáva na vyvrtávacom zariadení pre rotačné telesá. Na rovné plochy sa používajú frézky alebo pneumatické brúsky.

Ak nie je k dispozícii žiadne špeciálne vybavenie, potom je možné povrch na zváranie upraviť ručne pomocou dláta a pilníka.

Tepelné metódy rezných hrán sú rezanie plynom (s použitím kyslíka), plazmou a laserom. Pri tepelnom rezaní môžete získať skosenie hrán v tvare K, V a X. Mechanické metódy zahŕňajú frézovacie, hobľovacie, abrazívne rezacie a drážkovacie zariadenia.

Vlastnosti metód rezania

Pri kyslíkovom rezaní legovaných ocelí voľný uhlík vytvára karbidy, ktoré sa veľmi ťažko odstraňujú. Preto sa príprava zliatin, ako je napríklad chrómovaná nehrdzavejúca oceľ, uskutočňuje inými spôsobmi. Plynové úkosovanie sa používa hlavne pre uhlíkové ocele.

Pri kyslíkovom rezaní legovaných ocelí voľný uhlík vytvára karbidy, ktoré sa veľmi ťažko odstraňujú. Preto sa príprava zliatin, ako je napríklad chrómovaná nehrdzavejúca oceľ, uskutočňuje inými spôsobmi. Plynové úkosovanie sa používa hlavne pre uhlíkové ocele.

Kvalita ručného tepelného rezania takmer vždy ponecháva veľa požadovaných, takže je potrebné dodatočne ošetriť rez brusivom. Okrem toho sa mení zloženie a vlastnosti vrchnej vrstvy, čo vedie k deformácii výrobkov.

Plazmové rezanie umožňuje získať vysokokvalitný rez takmer akéhokoľvek kovu. Ako plyn tvoriaci plazmu sa používa vzduch. Prenosné tepelné rezacie zariadenia sú vybavené plynovými a plazmovými horákmi. Pri inštalácii troch horákov môžete na okrajoch urobiť úkosy v tvare K.

Pri strojovom tepelnom rezaní je kvalita hrán vysoká a spĺňa požiadavky noriem GOST. Laserové rezanie hrán sa používa vtedy, keď to nie je čím nahradiť, je to veľmi drahé.

Mechanické rezanie zaisťuje kvalitné skosenie hrán. Medzi výhody patrí vytváranie úkosov zložitých tvarov. Existujú však aj významné nevýhody, vrátane nízkej produktivity a ťažkostí pri formovaní hrán na veľkých obrobkoch.

Pri formovaní obojstranných úkosov mechanickou metódou je potrebné sústruženie obrobkov. Rezanie škár pomocou abrazív je nebezpečné a vyžaduje si veľa ručnej práce. Abrazívne prvky spôsobujú praskliny.

Mechanické rezacie zariadenie

Hlavnými mechanickými metódami prípravy spojov sú frézovanie, drážkovanie, drážkovanie a rezanie abrazívne.

Stroje na hobľovanie hrán sa používajú pri rezaní spojov rovných obrobkov a umožňujú vám získať akýkoľvek typ rezania hrán. Zariadenie na frézovanie hrán môže pracovať so zakrivenými obrobkami.

Prenosné zariadenia sa používajú na prípravu spojov potrubí. Zariadenie na delenie hrán pracuje pri vysokej rýchlosti, ale hrany vyžadujú ďalšie dokončovanie.

Prenosné zariadenia sa používajú na prípravu spojov potrubí. Zariadenie na delenie hrán pracuje pri vysokej rýchlosti, ale hrany vyžadujú ďalšie dokončovanie.

Brúsky sa používajú na konečnú úpravu spojov s abrazívami. Táto úprava sa používa po frézovaní výrobkov z nehrdzavejúcej ocele a hliníka.

Všetky spôsoby rezania hrán majú svoje pre a proti, všetko závisí od špecifík, typu spracovávaného obrobku, pracovných podmienok a požadovanej presnosti spracovania.

Tavenie kovu s hrúbkou 5 mm alebo viac je pri ručnom oblúkovom zváraní pomerne náročná úloha. Získanie kvalitného zvaru za týchto podmienok je náročné aj pre skúsených zváračov. Z tohto dôvodu GOST a iné usmerňujúce dokumenty vyžadujú, aby boli okraje obrobkov vytvorené zodpovedajúcim spôsobom. Rezné hrany na zváranie sa vykonávajú takmer pri všetkých rohových a tupých spojoch.

Povinné školenie

Jediným účelom rezných hrán je túžba získať vysoko kvalitný a spoľahlivý šev. Rezanie sa vykonáva tak, aby sa elektróda ľahko dostala k spodným vrstvám a produkt sa varil v celej svojej hrúbke.

Príprava hrán pred zváraním sa vykonáva v každom prípade. Môže byť:

- bez rezania;

- s prírubou;

- s rezaním.

Povinná prípravná fáza pozostáva z čistenia konca a priľahlej oblasti od všetkých druhov mechanických a mastných nečistôt, oxidových filmov a hrdze do vzdialenosti najmenej 20 mm v súlade s GOST. Čistenie spojov na zváranie je možné vykonať ručne pomocou brúsneho papiera, kefy s kovovými štetinami, pilníka, brúsky alebo pomocou chemických činidiel.

Keď sú diely zmontované do zostavy, ktorá sa má zvariť a upevniť, už nebude možné správne opracovať okraje.

Odporúča sa pripraviť spoje, keď je hrúbka steny zváraných dielov 5 mm alebo viac. Jednostranné lemovanie sa vykonáva pri zváraní tupých a rohových spojov. Obojstranné lemovanie sa vykonáva pri zváraní na tupo. Vo všeobecnosti rezanie zahŕňa poskytnutie okrajov určitého tvaru, v dôsledku čoho sa stávajú tenšie.

Úkosy

Spoje s drážkovanými hranami sú dostupné s jednostranným skosením jednej alebo dvoch hrán a s obojstranným skosením jedného alebo dvoch spojov. Úkosy môžu byť rovné alebo zakrivené, s otupením alebo bez neho.

Pri zváraní na jednej strane sú spoje rezané vo forme písmena V alebo U. Pri zváraní na oboch stranách sa vytvárajú drážky v tvare K alebo X. Rezanie pri jednostrannom zváraní je náročnejšie na prácu ako pri zváraní obojstranne.

Výber úkosov hrán na zváranie je určený konštrukciou zváraných výrobkov, hrúbkou kovu a priemerom elektródy. Tvar rezu je určený uhlom a tvarom skosenia, ako aj výškou tuposti.

Tupá časť je časť spoja, ktorá nie je skosená. Je to nevyhnutné pre správnu tvorbu zvaru a zabránenie prepáleniu. Hrúbka matnosti sa pohybuje od 1 do 3 mm. Niekedy sa bez neho úplne zaobídu. Potom sa prijmú špeciálne opatrenia, aby sa zabránilo prepáleniu zvaru. Zváranie sa vykonáva na obložení, tavivovej základni alebo pomocou uzamykacieho spojenia.

Pri ručnom zváraní elektrickým oblúkom sa príprava hrán pre kov s hrúbkou menšou ako 5 mm nevykonáva. Ak je výrobok hrubší, potom sa zvyčajne používa jednostranný symetrický rez s uhlom 60 ° - 80 ° a tuposťou 1 - 3 mm.

Pre tupé spoje s opracovaním hrán v tvare K, V a X je kumulatívny uhol skosenia 45°-55° a pri zváraní s podložkou - 10°-12°. Tieto parametre ovplyvňujú vlastnosti švu a priamo určujú jeho vlastnosti.

Metódy rezania

Rezanie hrany zahŕňa odstránenie časti kovu z konca časti pod uhlom. Uhol je určený medzi rovinou konca a výsledným skosením. Rezanie je možné vykonávať mechanicky a tepelne. Následne sa v závislosti od kvality tvarovaného povrchu vykonáva mechanizovaná alebo ručná úprava.

Mechanizované dokončovanie sa vykonáva na vyvrtávacom zariadení pre rotačné telesá. Na rovné plochy sa používajú frézky alebo pneumatické brúsky. Ak nie je k dispozícii žiadne špeciálne vybavenie, potom je možné povrch na zváranie upraviť ručne pomocou dláta a pilníka.

Tepelné metódy rezných hrán sú rezanie plynom (s použitím kyslíka), plazmou a laserom. Pri tepelnom rezaní môžete získať skosenie hrán v tvare K, V a X. Mechanické metódy zahŕňajú frézovacie, hobľovacie, abrazívne rezacie a drážkovacie zariadenia.

Vlastnosti metód rezania

Pri kyslíkovom rezaní legovaných ocelí voľný uhlík vytvára karbidy, ktoré sa veľmi ťažko odstraňujú. Preto sa príprava zliatin, ako je napríklad chrómovaná nehrdzavejúca oceľ, uskutočňuje inými spôsobmi. Plynové úkosovanie sa používa hlavne pre uhlíkové ocele.

Pri kyslíkovom rezaní legovaných ocelí voľný uhlík vytvára karbidy, ktoré sa veľmi ťažko odstraňujú. Preto sa príprava zliatin, ako je napríklad chrómovaná nehrdzavejúca oceľ, uskutočňuje inými spôsobmi. Plynové úkosovanie sa používa hlavne pre uhlíkové ocele.

Kvalita ručného tepelného rezania takmer vždy ponecháva veľa požadovaných, takže je potrebné dodatočne ošetriť rez brusivom. Okrem toho sa mení zloženie a vlastnosti vrchnej vrstvy, čo vedie k deformácii výrobkov.

Plazmové rezanie umožňuje získať vysokokvalitný rez takmer akéhokoľvek kovu. Ako plyn tvoriaci plazmu sa používa vzduch. Prenosné tepelné rezacie zariadenia sú vybavené plynovými a plazmovými horákmi. Pri inštalácii troch horákov môžete na okrajoch urobiť úkosy v tvare K.

Pri strojovom tepelnom rezaní je kvalita hrán vysoká a spĺňa požiadavky noriem GOST. Laserové rezanie hrán sa používa vtedy, keď to nie je čím nahradiť, je to veľmi drahé.

Mechanické rezanie zaisťuje kvalitné skosenie hrán. Medzi výhody patrí vytváranie úkosov zložitých tvarov. Existujú však aj významné nevýhody, vrátane nízkej produktivity a ťažkostí pri formovaní hrán na veľkých obrobkoch. Pri formovaní obojstranných úkosov mechanickou metódou je potrebné sústruženie obrobkov. Rezanie škár pomocou abrazív je nebezpečné a vyžaduje si veľa ručnej práce. Abrazívne prvky spôsobujú praskliny.

Mechanické rezacie zariadenie

Hlavnými mechanickými metódami prípravy spojov sú frézovanie, drážkovanie, drážkovanie a rezanie abrazívne.

Stroje na hobľovanie hrán sa používajú pri rezaní spojov rovných obrobkov a umožňujú vám získať akýkoľvek typ rezania hrán. Zariadenie na frézovanie hrán môže pracovať so zakrivenými obrobkami. Prenosné zariadenia sa používajú na prípravu spojov potrubí. Zariadenie na delenie hrán pracuje pri vysokej rýchlosti, ale hrany vyžadujú ďalšie dokončovanie.

Brúsky sa používajú na konečnú úpravu spojov s abrazívami. Táto úprava sa používa po frézovaní výrobkov z nehrdzavejúcej ocele a hliníka.

Všetky spôsoby rezania hrán majú svoje pre a proti, všetko závisí od špecifík, typu spracovávaného obrobku, pracovných podmienok a požadovanej presnosti spracovania.

svaring.com

Príprava hrán na zváranie

|  |

||

Obrázok 7 - Prvky geometrického tvaru prípravných hrán na zváranie (a) a švy (b):

in - šírka švu, h - výška švu, K - noha švu

Výber formy polopripravených hrán na zváranie upravujú GOST a technické podmienky.

GOST 5264-80 stanovuje hlavné typy, konštrukčné prvky a rozmery zváraných spojov vyrobených z ocelí, ako aj zliatin na báze železo-niklu a niklu, vykonávané ručným a oblúkovým zváraním. Poskytuje pre tupé spoje prezentované formy pripravených hrán. v ... obr. 8; pre rohové spoje - na obr. 9; T-tyče - na obr. 10 a presah - na obr. jedenásť.

Hrany zváraných dielov môžu byť pripravené rôznymi spôsobmi: bez skosených hrán, so skosením jednej hrany, so skosením dvoch hrán, s dvoma symetrickými úkosmi jednej hrany, s lemovanými hranami atď. , k príslušnému písmenovému symbolu sa pridá digitálne označenie typu pripravených hrán : C1, C2, NW atď.; U1, U2, UZ,...; H1, H2, NZ,…; T1, T2, TZ,….

Obrázok 8 - Forma pripraveného Obrázok 9 - Forma pripraveného

hrany na zváranie pre hrany na zváranie pre

tupé spoje rohové spoje

Obrázok 10 - Forma prípravku Obrázok 11 - Forma prípravku

zvárané hrany pre zvárané hrany

T-kĺby pre brušné kĺby

Príprava hrán na zváranie sa vykonáva na mechanických strojoch - sústruhy (spracovanie koncov rúr), frézovanie, hobľovanie - spracovanie plechov atď., Ako aj pomocou tepelného rezania. Plechy a rúry vyrobené z uhlíkovej ocele sa spracovávajú kyslíkovo-palivovým rezaním. Horľavými plynmi môžu byť acetylén, propán, koksárenský plyn atď. Neželezné kovy, ale aj nehrdzavejúce ocele sa spracovávajú plazmovým rezaním.

Pred zváraním obzvlášť kritických konštrukcií sa konce rúr alebo plechov po kyslíkovo-palivovom rezaní dodatočne opracujú mechanicky; toto sa robí, aby sa predišlo akýmkoľvek inklúziám v kove.

Hlavné typy zváraných spojov

| Typ pripojenia | Pripravená uniforma | Charakter zvaru | Tvar prierezu | Hrúbka zvárania | Symbol | |

| hrany | pripravené okraje | zvar | diely, mm | spojenia | ||

| Zadok | S lemovanými okrajmi | Jednostranné | 1-4 | C1 | ||

| 1-12 | S28 | |||||

| S prírubou na jednej hrane | 1-4 | C3 | ||||

| C2 | ||||||

| 1-4 | C4 | |||||

| Bez skosených hrán | C5 | |||||

| Jednostranné zamykanie | 1-4 | C6 | ||||

| Obojstranný | 2-5 | C7 | ||||

| Bez skosených hrán | 6-12 | S42 | ||||

| následná stopa | ||||||

| Jednostranné | C8 | |||||

| Jednostranné s odnímateľnou podšívkou | C9 | |||||

| S jednou hranou skosenou | Jednostranné so zvyšnou podšívkou | 3-60 | C10 | |||

| Jednostranné zamykanie | C11 | |||||

| C12 | ||||||

| So zakriveným skosením jednej hrany | 15-100 | C13 | ||||

| S lomenou fazetou na jednej hrane | Obojstranný | C14 | ||||

| 8-100 | C15 | |||||

| 30-120 | C16 | |||||

| S dvoma symetrickými úkosmi na jednej hrane | 12-100 | C43 | ||||

| So skosenými hranami | Jednostranné | 3-60 | C17 | |||

| Jednostranné s odnímateľnou podšívkou | C18 | |||||

| So skosenými hranami | Jednostranné so zvyšnou podšívkou | 6-100 | C19 | |||

| Jednostranné zamykanie | 3-60 | S20 | ||||

| S21 | ||||||

| So skosenými hranami | 8-40 | S45 | ||||

| nasleduje stopa | ||||||

| Zadok | So zakrivenými okrajmi | Bilaterálne | 15-120 | S23 | ||

| S lomenými skosenými hranami | S24 | |||||

| S dvomi symetrickými úkosmi hrán | 8-120 | S25 | ||||

| S dvoma symetrickými zakrivenými hranami | 30-175 | S26 | ||||

| S dvoma symetrickými lomenými okrajmi | 30-75 | S27 | ||||

| S dvoma asymetrickými úkosmi hrán | 12-120 | C39 | ||||

| C40 | ||||||

| Hranatá | S prírubou na jednej hrane | 1-4 | U1 | |||

| Jednostranné | 1-12 | U2 | ||||

| Bez skosených hrán | 1-6 | U 4 | ||||

| 1-30 | ||||||

| Bilaterálne | 2-8 | U5 | ||||

| 2-30 | ||||||

| S jednou hranou skosenou | Jednostranné | 3-60 | TY 6 | |||

| Bilaterálne | U7 | |||||

| Hranatá | S dvoma symetrickými úkosmi na jednej hrane | 8-100 | U8 | |||

| So skosenými hranami | Jednostranné | 3-60 | U9 | |||

| Bilaterálne | U10 | |||||

| Bez skosených hrán | Jednostranné | 2-10 | T1 | |||

| Bilaterálne | T3 | |||||

| Tavrovoe | S jednou hranou skosenou | Jednostranné | 3-60 | T6 | ||

| T7 | ||||||

| So zakriveným skosením jednej hrany | 15-100 | T2 | ||||

| S dvoma symetrickými úkosmi na jednej hrane | Bilaterálne | 8-100 | T8 | |||

| 12-100 | T9 | |||||

| S dvoma symetrickými zakrivenými úkosmi na jednej hrane | 30-120 | T5 | ||||

| Prekrývanie | Bez skosených hrán | Jednostranné | 2-60 | H1 | ||

| Bilaterálne | H2 |

refac.ru

ZVÁRANIE. Výber formy prípravy okrajov

Hlavné typy spojov vyrobených elektrickým oblúkovým zváraním sú tupé (C), rohové (U), T (T) a preplátované (H). Hlavné typy, konštrukčné prvky a rozmery zváraných spojov vyrobených ručným zváraním kovovými elektródami s hrúbkou zváraného výrobku do 175 mm sú regulované GOST.

Obrázok 4.1 teda ukazuje príklady tupých a rohových spojov. Tupý spoj charakterizujú tieto parametre: šírka zvaru e, hĺbka prieniku h, výška výstuže q, hrúbka zvaru H. Koutový spoj - rameno zvaru k.

a – spojenie na tupo; b – rohové spojenie

Obrázok 4.1 – Rez zvaru

Bežné obrázky a označenia švov zváraných spojov na výkresoch stanovuje GOST. Podľa GOST je v závislosti od hrúbky zváraného kovu pre každý typ spoja stanovená určitá forma prípravy hrán na zváranie (forma drážkovania).

Obrázok 4.2 napríklad zobrazuje hlavné typy formulárov na prípravu okrajov tupých spojov podľa GOST. Hlavnými konštrukčnými prvkami prípravy hrán sú: uhol otvorenia, hodnota tuposti c, hodnota medzery b (obrázok 4.2).

a – s prírubovými okrajmi; b – bez skosených hrán; c – so skosením

jeden okraj; d – so zakriveným skosením jednej hrany;

d – s dvoma úkosmi jednej hrany; e – s dvoma zakrivenými

skosenie jednej hrany; g – so skosenými hranami; z – s dvomi

symetrické skosené hrany; a – s dvomi symetrickými

zakrivené skosenie hrán

Obrázok 4.2 – Forma prípravy okrajov tupých spojov

Pri navrhovaní konštrukcie a technologických procesov na výrobu zvarových spojov sa neustále riešia problémy s výberom prípravy hrán, švíkov a spojov. Vo všeobecnosti je príprava hrán potrebná na získanie kvalitných švov a spojov. To zahŕňa predovšetkým získanie švíkov daného tvaru, t.j. s geometrickými rozmermi zodpovedajúcimi rozmerom špecifikovaným GOST. Príprava hrán na zváranie, montáž bez skosenia hrán s povinnou medzerou slúžia na zabezpečenie prieniku zváraných prvkov na celú ich hrúbku.

Technológia zvárania obrobkov elektrickým oblúkom bez špeciálnej prípravy hrán je v mnohých prípadoch progresívnejšia a ekonomickejšia, pretože v tomto prípade nie je potrebné mechanické opracovanie hrán spojené s odstránením kovu ako odpadu a nákladov na prácu; pri následnom zváraní majú švy spravidla menšiu plochu prierezu a tým aj menšiu masu naneseného kovu, preto si vyžaduje minimálnu spotrebu obalených elektród, elektriny a minimálnu ručnú prácu zvárača.

V tomto ohľade by sa za hlavné ukazovatele pri posudzovaní účinnosti výberu formy prípravy okraja mali považovať nasledujúce:

– plocha prierezu alebo hmotnosť kovu odstráneného z okrajov a zložitosť spracovania;

– plocha prierezu alebo lineárna hmotnosť naneseného zvarového kovu.

Čím menšia je hmotnosť kovu odobratého z hrán a hmotnosť naneseného zvarového kovu pre danú kvalitu zvarového spoja, tým je forma prípravy hrany ekonomickejšia.

Zvarový spoj podľa GOST má konvenčné označenie písmena, v ktorom písmeno označuje typ spojenia, číslo alebo číslo je sériové číslo zodpovedajúce konkrétnej príprave okraja. Napríklad symbol C17 označuje tupý spoj s jednostranným skosením hrán v tvare V, používaný s hrúbkou kovu 3...60 mm. Ak takéto spojenie používa šev s koreňovým zváraním, potom je označené C18 atď. GOST stanovuje štyridsať typov tupých spojov (C1 - C40), desať rohových spojov (U1 - U10), osem spojov T (T1 - T8) a dva brušné spoje.

Prednášky učia študentov zvárania základy a dôležitosť každého prípravného kroku pred zváraním. Študenti poznajú účel rezných hrán a na praktických hodinách si precvičujú rôzne druhy zvarových spojov a ich prípravu.

Ponuka článkov:

Tento článok bude hovoriť o základných vlastnostiach zvárania: správna príprava kovových hrán, typy spojov a metódy prípravy v súlade s GOST.

Prečo pripravovať hrany a ako správne ošetriť povrch

Predbežné rezné hrany na zváranie keď je hrúbka kovu 5 milimetrov, je to povinné v súlade s normami zvárania. To sa deje tak, že zváranie prvkov je hlboké, tekutý kov elektródy vypĺňa dutiny medzi spájanými časťami a zmrazený šev zabezpečuje pevnosť konštrukcie.

Štátne normy na prípravu hrán sú individuálne vybrané pre všetky typy zvarových spojov (škár) plechu:

v tvare T (v tvare T);

Prekrývanie.

zadok;

Rezné hrany na zváranie rúr je samostatná zbierka certifikovaných noriem na opracovanie hrán spojov rúr. Normy GOST tiež rozlišujú medzi tupými, preplátovanými a rohovými spojmi, kde sa skosenie hrán vyberá na základe hrúbky zváraných kovov.

Keď sú profily a úkosy vyrobené podľa noriem, zvárači pristúpia k ďalšej, nemenej dôležitej fáze prípravy - čistenie a odmasťovanie. Majster na to používa špeciálnu ručnú oceľovú kefu alebo brúsne kotúče a potom rozpúšťadlo alebo acetón na chemické odmastenie povrchu.

Odmasťovanie a čistenie pred zváraním sú neoddeliteľnou súčasťou kvalitnej profesionálnej práce. Zváracie prvky sú po rezaní očistené a odmastené od stôp hrdze, mastných štruktúr, vlhkosti a vodného kameňa. Nedokončenie tohto kroku vedie k nezvratným následkom:

Krehký zvar;

Nehomogénny zvar (troskové inklúzie v kove);

Vzhľad pórov a mikrovzduchov vo šve;

Vzhľad trhlín pozdĺž švu;

Vyhorenie, prehriatie kovu.

Je dôležité dodržiavať postupnosť akcií:

Odrezať.

Pripravte hranu (skosenie).

Odstráňte stopy korózie, staré farby, laky a iné materiály.

Odmastiť.

Až potom môžete robiť podlievanie a cvočky a už nebude príležitosť spracovať okraje.

Typy hotových okrajov - čo sú a ako si vybrať

Druhy prípravy hrán Podľa štátnych noriem sa berie do úvahy veľa parametrov, ktoré majú svoje vlastné podmienky:

Uhol rezu hrán (α) - jeho prítomnosť zaisťuje tesný šev a vysoko kvalitný zvarový kúpeľ.

Dĺžka skosenia hrán (L) - zabezpečuje plynulý prechod hrúbky kovu.

Veľkosť otupenia hrany (S) - začína tam, kde končí skosenie a zabezpečuje stabilitu zvaru a rovnomerné nanesenie švu.

Medzera medzi dvoma okrajmi (a) si vyžaduje starostlivosť a správny prístup, pretože úplnosť prieniku závisí od jeho veľkosti.

Vzájomné posunutie hrán (δ) ovplyvňuje pevnosť spojenia a nie je dovolené viac ako 10% hrúbky kovu.

Skúsený zvárač pozná všetky typy prípravy hrán na zváranie podľa GOST a vie, ako ich vybrať v závislosti od hrúbky kovu, typu spojenia a spôsobu zvárania. Norma pre najbežnejšie manuálne oblúkové zváranie (GOST 5264-80) zahŕňa 4 alebo viac typov tvarov hrán pre každý typ pripojenia:

Pre zadok - 15 typov hrán;

Pre roh - 5 typov hrán;

Pre T-tyč - 4 typy hrán;

Pre prekrytie - jeden typ: bez skosenia hrán.

Tieto lineárne typy zváraných spojov, kde je potrebné predbežné rezanie hrán, sa nachádzajú na každom kroku:

Kovové konštrukcie;

Kovové inštalácie - umelecké predmety;

Špirálové a požiarne únikové cesty;

Určité typy zábradlí a plotov;

Pri stavbe a oprave lodí.

Hrany na zváranie rúr, normy a vlastnosti GOST

Rezné hrany na zváranie rúr zaberajú samostatnú kategóriu, pretože spoje rúr sú zložitejšie a vyžadujú trvanlivosť. Je ťažké vymenovať všetky oblasti činnosti, kde sa „varia“ potrubia; najbežnejšie oblasti sú:

Zásobovanie vodou a kanalizácia;

Vykurovanie - potrubia a radiátory;

Domáce plynovod;

Rúry + armatúry;

Plynovod a ropovod.

Rezanie hrán rúr na zváranie GOST 16037-80 sa vzťahuje na spoje vyrobené z ocele a zohľadňuje vlastnosti spájaných prvkov a typy spojov:

Konštrukčné parametre prvkov (potrubia, armatúry);

Celkové rozmery (priemer a hrúbka);

Typ spojenia (C - tupo, U - roh a H - presah).

Podmienky a požiadavky opísané v normách sú záväzné a sú definujúcimi znakmi vysokokvalitného a „správneho“ zvárania. Sú vhodné na ručné oblúkové zváranie, zváranie v ochrannej atmosfére plynu, zváranie pod tavivom a zváranie plynom. Základné konvencie sú podrobne opísané v štandarde 16037-80.

Povinné je aj kvalitné čistenie a odmasťovanie povrchu okrajov a tých prvkov potrubia, ktoré sa budú podieľať na zváraní.

Rez rúry alebo časti sa vykonáva podľa značiek vyznačených na rúre: musíte rezať opatrne, berúc do úvahy hrúbku rúry a vlastnosti rezného kotúča (ak používate uhlovú brúsku).

Stručné závery

Zváranie kovových konštrukcií a rúr je mimoriadne zodpovedná a zložitá práca, ktorá si vyžaduje skúsenosti a určité teoretické znalosti.

Správna príprava okrajov zváraných prvkov zaručuje budúcu pevnosť švu a trvanlivosť celej konštrukcie.

Základné podmienky na prípravu hrán sa zhromažďujú vo všeobecne uznávaných štátnych normách a sú určené GOST v závislosti od použitých metód zvárania.

§ 28. Príprava kovu na zváranie

Príprava kovového povrchu na zváranie. Pri príprave dielov na zváranie sa prichádzajúci kov podrobuje vyrovnávaniu, značeniu, značeniu, rezaniu, príprave hrán na zváranie, ohýbaniu za studena alebo za tepla.

Kov sa vyrovnáva buď ručne alebo na rôznych valcoch na vyrovnávanie plechu. Ručné vyrovnávanie sa vykonáva na liatinových alebo oceľových vyrovnávacích doskách údermi perlíka alebo pomocou ručného skrutkového lisu. Uhlová oceľ sa vyrovnáva na rovnacích valcoch (lisoch), I-nosníkoch a kanáloch - na poháňaných alebo ručných nivelačných lisoch.

Marking a basting sú operácie, ktoré určujú konfiguráciu budúcej časti. Mechanické rezanie sa používa na rovné rezanie plechov a niekedy na zakrivené rezanie plechov pomocou valčekových nožníc s kruhovými nožmi na tento účel. Uhlíkové ocele sa rezajú pomocou rezania kyslíkom a plazmovým oblúkom. Tieto metódy môžu byť manuálne alebo mechanizované. Na rezanie legovaných ocelí a neželezných kovov je možné použiť rezanie plynovým tokom alebo plazmovým oblúkom.

Pred zváraním je potrebné základný kov a prídavný materiál dôkladne očistiť od hrdze, oleja, vlhkosti, vodného kameňa a rôznych druhov nekovových nečistôt. Prítomnosť týchto nečistôt vedie k tvorbe pórov, trhlín a troskových inklúzií vo zvaroch, čo vedie k zníženiu pevnosti a hustoty zvarového spoja.

Príprava hrán na zváranie. Prvky geometrickej formy prípravy hrán na zváranie (obr. 25) zahŕňajú uhol rezu hrán α, tuposť hrán S, dĺžku skosenia plechu L v prípade rozdielu v hrúbke kovu, posunutie hrán voči sebe b, medzera medzi spojenými hranami a.

Ryža. 25. Prvky geometrického tvaru prípravných hrán na zváranie (a) a švy (b):

in - šírka švu, h - výška švu, K - noha švu

Uhol rezu hrán sa vykonáva, keď je hrúbka kovu väčšia ako 3 mm, pretože neprítomnosť rezných hrán môže viesť k nedostatočnej penetrácii pozdĺž prierezu zvarového spoja, ako aj k prehriatiu a vyhoreniu kov; Pri absencii prípravy okrajov musí elektrická zváračka zvýšiť zvárací prúd, aby sa zabezpečila penetrácia.

Drážkovanie hrán umožňuje vykonávať zváranie v samostatných vrstvách malého prierezu, čo zlepšuje štruktúru zvarového spoja a znižuje výskyt zváracích napätí a deformácií.

Medzera, správne nastavená pred zváraním, umožňuje úplné preniknutie pozdĺž prierezu spoja pri nanášaní prvej (koreňovej) vrstvy švu, ak je zvolený vhodný režim zvárania.

Dĺžka skosenia plechu reguluje plynulý prechod z hrubého zváraného dielu na tenší, čím sa eliminujú koncentrátory napätia v zváraných konštrukciách.

Tupenie hrán sa vykonáva, aby sa zabezpečilo stabilné vedenie procesu zvárania pri vykonávaní koreňovej vrstvy zvaru. Nedostatok otupenia prispieva k tvorbe popálenín počas zvárania.

Posunutím hrán vznikajú dodatočné zvarové deformácie a napätia, čím sa zhoršujú pevnostné vlastnosti zvarového spoja. Odsadenie hrán je regulované buď GOST alebo technickými podmienkami. Okrem toho posunutie okrajov neumožňuje získanie monolitického zvaru pozdĺž prierezu okrajov, ktoré sa majú zvárať.

GOST 5264-80 poskytuje pre tupé spoje formy pripravených hrán znázornených na obr. 26; pre rohové spoje - na obr. 27; T-tyče - na obr. 28 a presah - na obr. 29.

Ryža. 26. Tvar pripravených hrán na zváranie pre tupé spoje

Ryža. 27. Tvar pripravených hrán na zváranie pre rohové spoje

Ryža. 28. Tvar pripravených hrán na zváranie pre T-spoje

Ryža. 29. Tvar pripravených hrán na zváranie pre preplátované spoje

Príprava hrán na zváranie sa vykonáva na mechanických strojoch - sústruhy (spracovanie koncov rúr), frézky, hobľovačky - spracovanie plechov atď., Ako aj pomocou tepelného rezania. Plechy a rúry vyrobené z uhlíkovej ocele sa spracovávajú kyslíkovo-palivovým rezaním. Horľavými plynmi môžu byť acetylén, propán, koksárenský plyn atď. Neželezné kovy, ale aj nehrdzavejúce ocele sa spracovávajú plazmovým rezaním.

Pred zváraním obzvlášť kritických konštrukcií sa konce rúr alebo plechov po kyslíkovo-palivovom rezaní dodatočne opracujú mechanicky; toto sa robí, aby sa predišlo akýmkoľvek inklúziám v kove.

Požiadavky na montáž kovových častí pred zváraním. Použité montážne a zváracie zariadenia musia zabezpečiť prístup k miestam inštalácie dielov a cvočkov, k rukovätiam upevňovacích a upínacích zariadení, ako aj k miestam zvárania. Tieto zariadenia musia byť tiež dostatočne pevné a tuhé, zabezpečiť presné upevnenie dielov v požadovanej polohe a zabrániť ich deformácii počas procesu zvárania. Okrem toho musia montážne a zváracie prípravky zabezpečiť najvýhodnejšie poradie montáže a zvárania: najmenší počet závitov pri nanášaní cvočkov a zvarov; voľný prístup na kontrolu rozmerov výrobkov a ich ľahké odstránenie po výrobe; bezpečnosť montážnych a zváračských prác.

Žiadna montážna operácia by nemala brániť ďalšej operácii. Diely prijaté na montáž sa musia starostlivo skontrolovať; Všetky geometrické rozmery dielu a pripravený tvar hrán na zváranie podliehajú overeniu.

Montáž zváraných konštrukcií sa spravidla vykonáva buď podľa značiek, alebo pomocou šablón, zarážok, svoriek alebo špeciálnych zariadení - prípravkov, ktoré uľahčujú montážne operácie. Príprava a montáž výrobkov na zváranie sa vykonáva v súlade s týmito základnými povinnými pravidlami:

otupenie hrán a medzier medzi nimi musí byť rovnomerné po celej dĺžke;

okraje prvkov, ktoré sa majú zvárať, a priľahlé oblasti široké 25-30 mm od konca okraja musia byť vysušené, očistené od otrepov po rezaní, oleja, hrdze a iných nečistôt;

aby sa predišlo deformácii, mali by sa lepiace práce vykonávať s vysokokvalitnými elektródami v intervaloch nie väčších ako 500 mm s dĺžkou jedného kusu prichytenia 50-80 mm;

Aby ste zabezpečili normálnu a kvalitnú tvorbu švov, musíte prúžky na začiatku a na konci výrobku prilepiť.