Za početak ćemo uzeti u obzir činjenicu da se rad na CNC strojevima izvodi s alatima za rezanje opće namjene (tj. Takav se alat koristi na strojevima koji imaju ručno upravljanje). Ali sve nije tako jednostavno, jer ako se alat koristi na CNC strojevima, tada mora ispunjavati sljedeće zahtjeve: mora imati visoku kvalitetu oštrenja, biti zamjenjiv i mora ispunjavati povećane zahtjeve za krutost i otpornost na habanje.

Jedna vrsta alata za rezanje je rezač. Dakle, s alatom za tokarenje možete izvoditi mnoge operacije, uključujući i CNC strojeve. I, naravno, alati za tokarenje razlikuju se po namjeni.

Stoga su identificirani sljedeći podsustavi:

Rezači za tokarenje koji izvode operacije kao što su tokarenje, narezivanje navoja, bušenje, urezivanje utora, rezanje na strojevima srednje i lake serije;

Rezači za tokarenje koji obavljaju poseban rad (na primjer, rezač za oblikovanje ili rezač za plazma obradu);

Rezači za tokarenje koji se ugrađuju na teške, rotacijske i velike strojeve;

Rezači za tokarenje montirani na TPM i višenamjenske strojeve.

Podsustav rezača za CNC strojeve.

Pogledajmo pobliže podsustav rezača za CNC strojeve. Tako, na primjer, rezač s moderniziranim klinastim pričvršćivanjem SMP - klinastim klinom služi za izvođenje preliminarnih i završnih operacija na univerzalnim strojevima. Suština je pritisnuti SMP klin na zatik i na osnovnu ploču. S takvim pričvršćivanjem možemo vidjeti otvoreni pomoćni rezni rub.

A sada, razmotrite podsustave rezača koji čine rezače za utore i rezače za tokarenje.

Dakle, na temelju strukturnih značajki, rezač može biti:

1. Držač za rezanje, u kojem su mehanički pričvršćene zamjenjive rezne pločice od tvrdog metala koje se ne mogu ponovno brusiti.

Ovaj rezač u svojoj strukturi ima: stezaljku s oprugom, reznu ploču s jednom oštricom koja se ne brusi, držač.

Kako bi se rezni umetak ugradio u utor u obliku slova V ležišta držača, potrebna je izbočina u obliku slova V izravno na potpornoj površini upravo tog umetka.

Također bih želio napomenuti da ako su rezni umetci izrađeni od tvrdih legura s premazom otpornim na habanje, tada se trajnost povećava za 2-3 puta.

2. Odsječak, s lemljenim pločama od tvrde legure.

Ovdje se nove (uključujući troslojne) marke lemova već koriste za proizvodnju. A držač može biti izrađen od čelika 35KhGSA ili 30KhGSA, što značajno smanjuje, odnosno gotovo eliminira pucanje tijekom lemljenja. dakle dolazi do smanjenja potrošnje sjekutića za 3-4 puta.

Vrlo dobra kvaliteta i točnost oštrenja dovodi do smanjenja troškova primarnog oštrenja (za oko 0,3 - 0,4 rubalja).

3. Držač utora, u kojem su mehanički pričvršćene zamjenjive rezne pločice od tvrdog metala koje se mogu ponovno brusiti.

Iz imena je jasno da se takav rezač mora koristiti za rezanje utora (s točnim dimenzijama). Rezni element nije ništa drugo do karbidna ploča izrađena u skladu s GOST 2209-83. Struktura ovog rezača uključuje: držač, reznu ploču (koja ima prizmatični oblik), potisni element (izgleda kao kreker), vijak za podešavanje i stezaljku.

Kako bi se spriječilo poprečno pomicanje potporne površine rezne ploče, ona (ploča) je napravljena pod kutom u stranu, a fiksacija se vrši stezaljkom. Vijak za podešavanje osigurava da se rezni umetak produži nakon ponovnog brušenja, a zatim fiksira upravo taj umetak, čime se sprječava uzdužno pomicanje.

Osnova ovog dizajna bila je proizvodnja glodala za utore, koja omogućuju obradu unutarnjih navoja, kutnih, ravnih utora te vanjskih kutnih i ravnih utora.

Pa, vrijedno je napomenuti da racionalan rad uključuje najmanje 20 brušenja.

4. Rezna lamela sa zamjenjivim reznim pločama od tvrde legure.

(Ali, takav rezač je prvenstveno primjenjiv za univerzalne strojeve s ručnim upravljanjem)

Ovakvo glodalo u svojoj strukturi ima: blok (koji je fiksiran u držaču alata), dvosjednu reznu ploču bez brušenja, koja je fiksirana elastičnom oštricom držača i lamelasti držač.

Rezač postaje svestraniji jer držač ploče omogućuje podešavanje pokazatelja njegovog odlaska iz bloka na zadanu veličinu.

5. Žlijebljenje, kod kojeg su zamjenjive rezne pločice od tvrdog metala koje se ne mogu ponovno brusiti mehanički pričvršćene.

Ovaj tip glodala u svojoj strukturi ima: držač, stezni vijak s podloškom, reznu ploču s dvije oštrice. Rezna ploča je pričvršćena vijkom. S obzirom na prisutnost dva rezna ruba, to vam omogućuje uštedu tvrde legure.

Nadalje, valja istaknuti podsustav višenamjenskih glodala, koji se sastoji od montažnih glodala, koji omogućuju grubo, poluzavršno i završno tokarenje izradaka od lijevanog željeza i čelika.

Tako se obradaci mogu podvrgnuti tokarenju, urezivanju, obradi, urezivanju utora, bušenju.

Podsustav uključuje mali broj grupa:

TTO

Rezač ove skupine ugrađen je na teške tokarilice (promjer obratka 1250 - 4000 mm) i na rotacijske strojeve (promjer obratka 3200 - 12000 mm), koji imaju konvencionalne držače alata.

CCI

Rezač ove skupine ugrađuje se na teške tokarilice s lamelarnim držačima CNC strojeva.

WHO

Glodalo ove grupe ugrađuje se na velike tokarilice (promjera ćorke 800 - 1000 mm) sa standardnim držačima alata, te rotacijske strojeve (promjer ćorke 1600 - 2800 mm).

Potrebno je poboljšati kvalitetu alata za rezanje na sve moguće načine, uključujući, koristeći iskustvo izumitelja, razviti nove metode pričvršćivanja i izmjene ploča, koristiti napredne tehnologije za povećanje produktivnosti rada.

Pošaljite svoj dobar rad u bazu znanja jednostavno je. Koristite obrazac u nastavku

Studenti, diplomanti, mladi znanstvenici koji koriste bazu znanja u svom studiju i radu bit će vam vrlo zahvalni.

Objavljeno na http://www.allbest.ru/

CNC rezači

Uvod

Rezači za tokarenje dizajnirani su za izvođenje cijelog niza različitih operacija na CNC strojevima, na GPM i GPS, kao i na ručnim strojevima za tokarenje.

Razlike alata za tokarenje prema namjeni.

Po namjeni sustav tokarskih glodala dijeli se na sljedeće podsustave: glodalo oštrenje struga

Za vanjsko tokarenje, bušenje, urezivanje navoja, rezanje utora na strojevima lakih i srednjih serija;

Za rad na teškim, velikim strugovima i rotacijskim strojevima;

Za rad na GPM, višenamjenskim strojevima s ugrađenim robotskim kompleksima za automatsku promjenu alata;

Za specijalne radove (rezači za plazma obradu, oblikovani).

Svaki od podsustava ima svoje specifičnosti, zbog mnogih čimbenika, prije svega dizajna opreme, njene tehnološke namjene itd. Sustav sjekutića temelji se na općim metodološkim načelima i osigurava:

Razvoj (izbor) i objedinjavanje pouzdanih metoda za pričvršćivanje zamjenjivih umetaka u držač (uključujući čvrste i složene glodalice, s lemljenim umetcima, montažne);

Osiguravanje zadovoljavajućeg drobljenja i uklanjanja strugotine iz zone rezanja;

Dovoljno visoka točnost pozicioniranja vrhova zamjenjivih ploča (zbog stvaranja točnih baza utičnica);

Brza izmjena i jednostavnost uklanjanja i zamjene izmjenjivih ploča, reznog elementa ili kasete (bloka);

Objedinjavanje i maksimalno dopušteno smanjenje (svođenje na optimalnu vrijednost tehničkih i ekonomskih pokazatelja industrijske proizvodnje i uporabe) broja metoda za pričvršćivanje umetaka u držač;

Mogućnost korištenja cijelog asortimana i veličina izmjenjivih ploča domaće i strane proizvodnje;

Sukladnost preciznih parametara rezača s međunarodnim standardima;

Obvezna uporaba posebnih spojnih elemenata (vijci, klinovi, itd.) povećane točnosti i pouzdanosti, razvoj novih oblika i veličina reznih pločica, oblika njihovih prednjih površina, koji osiguravaju zadovoljavajuće drobljenje i uklanjanje strugotine;

Korištenje iskustva inovatora i izumitelja;

Korištenje progresivnih tehnologija za uštedu resursa za proizvodnju zatvarača, ključeva; proizvodljivost i ekonomičnost izrade (ušteda materijala i radnih resursa);

Mogućnost uporabe kompozitnih (tegnutih, čvrstih, lijepljenih i drugih sličnih veza) pločica od tvrdog metala s blokovima (držačima) alata u slučajevima njihove nedvojbene tehničke i ekonomske učinkovitosti ili nemogućnosti projektiranja glodala u sastavljenoj verziji (prvenstveno za male presjeke držači, neke operacije bušenja i rezanja, itd.).

Podsustavi dizajna glodala stvoreni su na temelju općeprihvaćene svjetske prakse sustava oblika držača i kutova u planu za osiguranje svih operacija tokarenja. Na primjer, za podsustav vanjskog tokarenja i bušenja oblika držača, koji osiguravaju provedbu čitavog niza tokarskih prijelaza, predviđeni su međunarodni (ISO 5910, 5909 itd.) i domaći standardi.

1. Osnovne sheme sjekutića

Trenutno, unatoč velikoj raznolikosti dizajna i shema točaka pričvršćivanja zamjenjivih poliedarskih umetaka u držačima, vodeći strani proizvođači rezača koriste vrlo ograničen broj metoda stezanja u masovnoj proizvodnji. Njihov broj je također ograničen u domaćim podsustavima rezača. Na primjer, u podsustavima za vanjsko tokarenje i bušenje na alatnim strojevima lakih i srednjih serija, usvojene su četiri osnovne sheme za dizajn SMP jedinica za pričvršćivanje (oznaka za pričvršćivanje prema GOST 26476-85):

Bez rupe - stezanjem (tip C);

S cilindričnom rupom - mehanizam poluge (tip P);

Zatik i stezaljka (tip M);

S toroidalnim otvorom - vijčani mehanizam (tip S).

Ploče bez rupe fiksirane su prema metodi C. Dizajn koji se široko koristi u automobilskim postrojenjima uzet je kao osnova. Kod ove metode pričvršćivanja, rezni umetci se nalaze u zatvorenom sjedištu držača duž dvije osnovne površine i pritisnuti su odozgo na potpornu površinu pomoću stezaljke. Brzo uklanjanje ploče omogućuje diferencijalni vijak. Osnovna ploča od tvrdog metala učvršćena je vijkom na držač glodala ili rascjepnu opružnu čahuru.

Rezači sa SMP pričvršćivanjem prema C metodi imaju različite izvedbe: za rezanje pločica sa i bez pozitivnog kuta; s temeljnim pločama; bez temeljnih ploča.

Treba napomenuti da SMP s pozitivnim kutom imaju 2 puta više oštrica od SMP s pozitivnim kutom. Žljebovi za lomljenje strugotine izrađeni su na prednjoj površini SMP-a sa stražnjim kutom za drobljenje i uklanjanje odvodnih strugotina. Kada se koristi SMP bez kuta zazora, koriste se nadzemni lomitelji strugotine.

Rezači s osnovnom pločom naširoko se koriste u tokarenju i bušenju; rezači bez osnovne ploče - kod bušenja malih rupa i okretanja strojeva lakih serija (presjek h [ b držača glodala 12 x 12 ... 16 x 16 mm). Rad glodala pokazao je da su se u radu na univerzalnim i specijalnim strojevima u velikoj i masovnoj proizvodnji dobro dokazali glodala s lomiteljima karbida.

U takvim rezačima moguće je koristiti SMP od tvrde legure, keramike itd.

Positive SMP glodala smanjuju sile rezanja i stoga se preporučuju za upotrebu na nekrutim radnim komadima. Ovi se rezači također mogu koristiti s nadzemnim lomiteljima strugotine. Za vanjsko tokarenje i bušenje u rezačima s metodom C stezanja koriste se kvadratni, trokutni, rombični SMP-ovi, kao i paralelogramski umeci tipa KNUX s pričvršćivanjem posebnim kovrčavim čavlom. SMP sa središnjom cilindričnom rupom fiksiran je mehanizmom poluge prema metodi P i moderniziranim klinastim nosačem (klinasti presjek) prema metodi M. Pričvršćivanje mehanizmom poluge najracionalnije je za rezače s dijelom držača iz 20 x 20 do 40 x 40 mm. Ovaj dizajn se učinkovito koristi na CNC strojevima. Razvijen je domaći izvorni dizajn polužnog mehanizma koji odgovara najboljim svjetskim standardima, a za svoju namjenu potpuno je unificiran s dizajnom glodala proizvedenih u nekim velikim strojarskim pogonima domaće industrije i alatima proizvedenim u inozemstvu.

SMP se nalazi u zatvorenoj utičnici držača, a poluga, pokretana vijkom, povlači ga do dvije bočne stijenke utičnice i sigurno ga pritišće na nosač. Osnovna ploča je fiksirana rascjepnom čahurom.

Dizajn nosača omogućuje brzo i točno okretanje ili promjenu SMP-a i njegovo sigurno pričvršćivanje. Omogućuje cijeli niz novih progresivnih domaćih i stranih pločica, kao i SMP sa složenim oblikom prednje površine, osiguravajući dobro lomljenje strugotine u širokom rasponu posmaka i dubina rezanja.

Za konturiranje na CNC, GPM i HPS strojevima, koji omogućuju okretanje nekoliko površina dijela u jednom potezu, koriste se rezači s rombičnim SMP ((= 80 (i 55 (). Industrijske serije rezača s polugom u obliku slova L za vanjske tokarenje i bušenje široko su savladane u serijskoj proizvodnji tvornica alata Minstankproma, proizvode se prema TU2-035-892 i GOST 26613-85.

2. Podsustav rezača za CNC strojeve

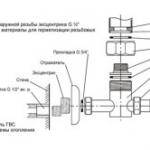

Za izvođenje preliminarnih i završnih operacija s jednim rezačem, prvenstveno na univerzalnim strojevima s ručnim upravljanjem, razvijen je niz rezača s moderniziranim SMP klinastim pričvršćivanjem klinastim klinom (M metoda). Klin pritišće SMP ne samo na zatik na koji je ugrađen sa središnjom rupom, već i na osnovnu ploču. S ovim pričvršćivanjem SMP-a, pomoćni rezni rub ostaje otvoren. Također je razvijen podsustav tokarskih reznih i utornih glodala za CNC i GPM strojeve koji uključuje sljedeće glodala.1. Rezala povećane pouzdanosti s lemljenim karbidnim pločicama. Od reznih rezača proizvedenih u skladu s GOST 18884-73 razlikuju se po:

Povećana točnost izrade i relativni položaj površina držača, što osigurava njihovu upotrebu na CNC strojevima;

Upotreba novih, uključujući troslojne, vrste lemova i zamjena materijala držača čelikom 35KhGSA ili 30KhGSA praktički eliminira pucanje tijekom lemljenja, što će smanjiti potrošnju rezača za oko 3-4 puta;

Povećana kvaliteta i točnost oštrenja rezača smanjuju troškove potrošača za primarno oštrenje za 0,3-0,4 r;

Poboljšan izgled.

Glavni dimenzijski parametri rezača u potpunosti su u skladu sa standardom ISO243-1975 (E).

2. Držači alata za rezanje s mehaničkim pričvršćivanjem zamjenjivih reznih pločica od tvrde legure bez ponovnog brušenja.

Rezač se sastoji od držača, neoštrivog reznog umetka s jednom oštricom i stezaljke s oprugom. Na potpornoj površini reznog umetka napravljena je izbočina u obliku slova V, s kojom se ugrađuje u utor u obliku slova V utičnice držača. Prilikom pričvršćivanja zajamčeno je pritiskanje rezne ploče sa strane potisne površine utičnice. Geometrijski parametri reznog dijela omogućuju dobro uklanjanje strugotine iz zone rezanja, što je posebno važno kod obrade izradaka od viskoznih materijala.

Korištenje reznih pločica od tvrde legure s premazom otpornim na habanje omogućuje 2-4 puta povećanje vijeka trajanja alata.

3. Rezna lamelirana glodala s mehaničkim pričvršćivanjem zamjenjivih reznih pločica od tvrdog metala koja se ne mogu ponovno brusiti namijenjena su za obavljanje operacija rezanja prvenstveno na univerzalnim strojevima s ručnim upravljanjem. Glodalo se sastoji od bloka učvršćenog u držaču alata stroja, lamelarnog držača i dvosjekle rezne ploče bez brušenja, koja je učvršćena elastičnom oštricom držača. Potporne površine reznog umetka izrađene su u obliku žljebova u obliku slova V, s kojima je u interakciji s izbočinama u obliku slova V utičnice i elastičnim jezičkom držača.

Smanjenje širine jednog od dva rezna ruba za 0,3-0,4 mm osigurava performanse svakog reznog ruba unutar normativnog prosječnog vijeka trajanja, ali za to se istrošeni, istrošeni rub mora ponovno naoštriti za 0,3-0,4 mm. Ovo tehničko rješenje omogućuje uštedu u tvrdoj leguri.

Držač ploče omogućuje podešavanje vrijednosti njegovog prepusta od bloka do potrebne veličine, što rezač čini svestranijim. Oblik prednje površine reznih pločica omogućuje zadovoljavajuće stvaranje strugotine i dobro uklanjanje strugotine pri obradi izradaka od različitih čelika u širokom rasponu posmaka.

4. Držači alata za utore s mehaničkim pričvršćivanjem zamjenjivih reznih pločica od tvrdog metala koje se mogu ponovno brusiti dizajnirani su za rad na univerzalnim i CNC strojevima. Koriste se prvenstveno za izrezivanje utora preciznih dimenzija. Kao rezni element koriste se karbidne ploče proizvedene prema GOST 2209-83.

Vanjski oblik reznog dijela i potrebna veličina osiguravaju se oštrenjem. Maksimalna širina oštrice je 4,8 mm. Rezač se sastoji od držača, prizmatičnog reznog umetka, stezaljke i potisnog elementa u obliku praskalice i vijka za podešavanje. Potporna površina rezne ploče izrađena je pod kutom u stranu, što osigurava njezinu fiksaciju od poprečnih pomaka kada je pričvršćena čavlom. Odlazak rezne ploče nakon ponovnog brušenja i njezina fiksacija od uzdužnog pomaka osigurava se vijkom za podešavanje.

Na temelju ovog dizajna savladana su i masovno proizvedena glodala za obradu vanjskih ravnih i kutnih utora; za unutarnje ravne, kutne i utore s navojem. Uz racionalan rad dopušteni broj brušenja je najmanje 20.

5. Mehanički držana glodala za utore sa zamjenjivim reznim pločicama od tvrdog metala koje se ne mogu ponovno brusiti sastoje se od držača, rezne pločice s dvije oštrice i steznog vijka s podloškom. Potporne površine reznog umetka izrađene su u obliku utora u obliku slova V, s kojima je u interakciji s izbočinama utičnice u obliku slova V. Rezni umetak je fiksiran vijkom koji je u interakciji s gornjim dijelom utičnice koju čini utor u držaču.

Točnost baze i fiksacije reznog umetka protiv uzdužnog pomaka osigurana je postojanošću postojane osnovne površine u ležištu.

Omjer dubine izrezanog utora i njegove širine je u rasponu od 1,0 do 2,0, ovisno o širini reznog dijela.

Prisutnost dva rezna ruba na reznoj pločici omogućuje uštedu u tvrdoj leguri. Oblik prednjeg dijela reznih pločica osigurava zadovoljavajuće stvaranje strugotine i dobro odvođenje strugotine u širokom rasponu posmaka.

Prikazani asortiman rezača omogućuje izvođenje svih vrsta rezanja i utora.

Za narezivanje navoja na tokarilicama koriste se rezači s lemljenim karbidnim pločicama prema GOST 18885-73, s mehaničkim pričvršćivanjem karbidnih pločica.

Izvedba glodala s mehaničkim pričvršćivanjem brusnih pločica slična je izvedbi glodala za rezanje ravnih utora, jedina razlika je u oštrenju rezne pločice s profilnim kutom na vrhu jednakim 59(30). Uz prihvaćenu širinu korištene ploče, korak navoja koji se reže je lt 0,8 do 3,5 mm. Precizno brušenje (oštrenje) profila reznog dijela daje izrezanu nit s prosječnim stupnjem točnosti.

Kod glodala s mehaničkim pričvršćivanjem rombaste rezne pločice koja se ne može ponovno brusiti potrebna geometrija reznog dijela pločice postiže se prešanjem i sinteriranjem. Za pouzdano pričvršćivanje reznog umetka u slijepu utičnicu držača, na njegovoj prednjoj površini nalazi se utor u obliku slova V za spajanje sa stezaljkom. Korak navoja koji se režu je u rasponu od 2,5 do 6,0 mm.

Navoji posebnog profila na cijevima, spojnicama, nastavcima i bravama opreme za istraživanje nafte i geoloških istraživanja, ovisno o profilu navoja, režu se sljedećim rezačima:

Preliminarno - s rezačima opremljenim trokutnim SMP-om prema GOST 19043-80 i GOST 19044-80;

Završni su rezači opremljeni kvadratnim ili trokutastim pločama s reznim dijelom, čiji se profil dobiva brušenjem.

Ploče bez rupe učvršćuju se prema metodi C, a ploče s rupom

Vučni stisak. Profil reznog dijela može biti s više zubaca (do pet) na jednom reznom rubu; raspon koraka navoja koji se režu je u rasponu od 2,54 do 6,35 mm. Broj radnih udaraca, ovisno o koraku, od 2 do 12.

Razmotrimo podsustav višenamjenskih rezača za obradu na teškim i velikim tokarilicama, vertikalnim tokarilicama i valjkastim tokarilicama, uključujući CNC strojeve. Takvi se rezači također mogu koristiti za drugu opremu za rezanje teških metala. Podsustav uključuje gotova glodala za grubo, poluzavršno i završno tokarenje izradaka od čelika, lijevanog željeza i drugih materijala bilo koje tvrdoće s dubinom rezanja pri ljuštenju do 50 mm i posmakom do 10 mm/okr. Rezači izvode tokarenje, obrezivanje, bušenje velikih promjera, rezanje i rezanje, obradu prijelaznih površina.

Podsustav se sastoji od nekoliko grupa:

TTO - za teške tokarilice s najvećim promjerom ugrađenog obratka 1250-4000 mm i za rotacijske strojeve s najvećim promjerom ugrađenog obratka 3200-12000 mm, s konvencionalnim držačima alata;

TTP - za teške tokarilice s lamelarnim držačima CNC strojeva;

KTO - za velike tokarilice s najvećim promjerom ugrađenog obratka 800-1000 mm, koji imaju standardne držače alata za tokarenje i rotacijske strojeve s najvećim promjerom ugrađenog obratka 1600-2800 mm.

U TTO skupini predviđene su dvije vrste glodala do svoje nosive površine.

Na glavnom tijelu K1 fiksiran je set blokova za brzu izmjenu B1 (desni i lijevi prolaz, probijanje, bodovanje, itd.). Ovi blokovi su dizajnirani za obradu s velikim dubinama rezanja (t= 12…40 mm), uključujući grubu obradu i isprekidano rezanje. Pomoćno kućište K2 predviđeno je za montažu rezača grupe KTO (t = 10 ... 20 mm), kao i standardnih (t (8 mm).

U grupi TTP postoje tri vrste tijela alata u obliku slova L različitih širina za lamelaste držače alata, koji osiguravaju minimalni prepust glave alata i veliku krutost oslonca s držačem alata. Blokovi B1 montirani su na tijelo K4 za velike dubine rezanja, na tijelo K5 - rezači KTO grupe za srednje dubine rezanja i na tijelo K6 - blokovi B "za male dubine rezanja.

Različiti zglobovi tijela, blokova, rezača i ploča omogućuju dobivanje više od 200 vrsta alata za različite prijelaze s različitim vodećim kutovima i duljinama oštrica l samo za dio podsustava.

U razvijenom podsustavu za posebno teške uvjete rezanja koriste se pločice s izbočinom P1 (TU 48-19-373-83). Uloške karakterizira lagano povećanje debljine s odgovarajućim smanjenjem širine, što dovodi do daljnjeg povećanja čvrstoće alata.

Primjena glodala s ramenim pločicama, uz njihovo racionalno pričvršćivanje i podnožje, osigurava povećanje posmaka za 20-40% u usporedbi s posmakom pri obradi glodala s lemljenom pločicom (što je 10-15% više u odnosu na najbolje montažne rezači stranih tvrtki).

Za poluobradu s manjim dubinama rezanja koristi se zadebljana poliedarska ploča P3 s rupom. Novi dizajn jedinice za pričvršćivanje osigurava pouzdano stezanje ove ploče na potporne i potisne površine.

3. Alatni materijali

Rezni alati izrađeni su u cijelosti ili djelomično od alatnih čelika i tvrdih legura.

Alatni čelici se dijele na ugljične, legirane i brzorezne. Ugljični alatni čelici koriste se za izradu alata koji rade pri malim brzinama rezanja. Od ugljičnog čelika razreda U9 i U10A izrađuju se noževi, škare, pile, od U11, U11F, U12 - bravarske slavine, datoteke itd. Slovo U u razredu čelika označava da je čelik ugljik, broj nakon slova označava sadržaj ugljika u čeliku u desetinkama postotka, a slovo A - da je čelik visokokvalitetni ugljik, budući da sadrži ne više od 0,03% sumpora i fosfora.

Glavna svojstva ovih čelika su visoka tvrdoća (HRC 62-65) i niska otpornost na toplinu. Otpornost na toplinu odnosi se na temperaturu na kojoj materijal alata zadržava svoju visoku tvrdoću (HRC 60) kada se opetovano zagrijava. Za čelike U10A - U13A, otpornost na toplinu je 220 (C), stoga preporučena brzina rezanja za alat izrađen od ovih čelika ne smije biti veća od 8-10 m / min.

Legirani alatni čelici su krom (X), krom-silicij (XS) i krom-volfram-mangan (CVG) itd.

Brojevi u stupnju čelika označavaju sastav (u postocima) ulaznih komponenti. Prva znamenka lijevo od slova označava sadržaj ugljika u desetinkama postotka. Brojevi desno od slova označavaju prosječni sadržaj legirajućeg elementa u postocima. Ako je sadržaj legirajućeg elementa ili ugljika blizu 1%, broj se ne stavlja.

Ureznici, matrice, rezači izrađeni su od čelika razreda X; od čelika 9XC, HGS

Svrdla, razvrtala, nareznice i matrice; od čelika HV4, HV5 - svrdla, slavine, razvrtala; od KhVG čelika - duge slavine i razvrtala, matrice, oblikovani rezači.

Otpornost na toplinu legiranih alatnih čelika doseže 250-260 (C), pa su dopuštene brzine rezanja za njih 1,2-1,5 puta veće nego za ugljične čelike.

Brzorezni (visokolegirani) čelici koriste se za izradu raznih alata, ali češće svrdla, upuštača i nareznica.

Brzorezni čelici se označavaju slovima i brojevima, npr. P9, P6M3 itd. Prvo P (rapid) znači da je čelik brzi. Brojevi iza njega označavaju prosječni sadržaj volframa u postocima. Preostala slova i brojevi označavaju isto kao i kod razreda legiranog čelika.

Ove skupine brzoreznih čelika razlikuju se po svojstvima i primjeni. Čelici normalne produktivnosti, tvrdoće do HRC65, otpornosti na toplinu do 620 (C) i čvrstoće na savijanje od 3000-4000 MPa, namijenjeni su za obradu ugljičnih i niskolegiranih čelika vlačne čvrstoće do 1000 MPa, sivi lijev željezo i neželjezni metali. Vrste volframa odnose se na čelike normalne produktivnosti R18, R12, R9, R9F5 i klase volfram-molibden R6M3, R6M5, koji zadržavaju tvrdoću od najmanje HRC 62 do temperature od 620.

Brzorezni čelici povećane produktivnosti, legirani kobaltom ili vanadijem, tvrdoće do YRC 73-70 s otpornošću na toplinu 730-650 (C i čvrstoćom na savijanje 250-280 MPa) itd. Postiže se poboljšanje reznih svojstava čelika povećanjem sadržaja ugljika u njemu s 0,8 na 1%, kao i dodatnim legiranjem cirkonijem, dušikom, vanadijem, silicijem i drugim elementima. , R9M4EV, R9K5, R9K10, R10K5F5, R18K5F2, zadržavajući tvrdoću HRC 64 do temperature od 630-640 (prikaz, ostalo).

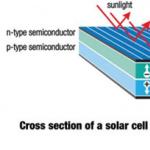

Tvrde legure dijele se na metalokeramičke i mineralokeramičke, proizvode se u obliku ploča različitih oblika. Alati opremljeni pločicama od tvrdog metala omogućuju veće brzine rezanja od HSS alata.

Metal-keramičke tvrde legure dijele se na volfram, titan-volfram, titan-tantal-volfram.

Volframove legure grupe VK sastoje se od karbida volframa i kobalta. Koriste se legure razreda VK3, VK3M, VK4, VK6, VK60M, VK8, VK10M. Slovo B označava volframov karbid, K - kobalt, broj - postotak kobalta (ostatak je volframov karbid). Slovo M, koje se nalazi na kraju nekih stupnjeva, znači da je legura sitnozrna. Ova struktura legure povećava otpornost alata na trošenje, ali smanjuje otpornost na udarce. Volframove legure koriste se za obradu lijevanog željeza, obojenih metala i njihovih legura te nemetalnih materijala (gume, plastike, vlakana, stakla itd.).

Legure titan-volfram grupe TK sastoje se od karbida volframa, titana i kobalta. Ova skupina uključuje legure razreda T5K10, T5K12, T14K8, T15K6, T30K4. Slovo T i broj koji označava postotak titan karbida, slovo K i broj iza njega označavaju postotak kobalt karbida, ostatak u ovoj leguri je volframov karbid. Ove legure se koriste za obradu svih vrsta čelika.

Legure titan-tantal-volfram grupe TTK sastoje se od karbida volframa, titana, tantala i kobalta. Ova skupina uključuje legure razreda TT7K12 i TT10KV-B, koje sadrže 7 odnosno 10% titanovih i tantalovih karbida, 12 i 8% kobalta, ostatak je volframov karbid. Ove legure rade u posebno teškim uvjetima obrade, kada upotreba drugih alatnih materijala nije učinkovita.

Legure s nižim postotkom kobalta, razreda VK3, VK4 imaju manju viskoznost; koristi se za obradu s uklanjanjem tankih strugotina u završnoj obradi. Legure s višim sadržajem kobalta razreda VK8, T14K8, T5K10 imaju veću viskoznost, koriste se za obradu s debelim uklanjanjem strugotine u operacijama grube obrade.

Fino zrnate tvrde legure razreda VK3M, VK6M, VK10M i krupnozrnate legure razreda VK4 i T5K12 koriste se u uvjetima pulsirajućih opterećenja i pri obradi teško obradivih nehrđajućih, toplinski otpornih i titanovih legura.

Tvrde legure imaju visoku otpornost na toplinu. Tvrde legure volframa i titan-volframa zadržavaju svoju tvrdoću na temperaturi u zoni obrade od 800-950 (C), što vam omogućuje rad pri velikim brzinama rezanja (do 500 m/min pri obradi čelika i 2700 m/min pri obrada aluminija).

Osobito sitnozrnate legure volfram-kobalt grupe OM namijenjene su za obradu dijelova od nehrđajućih, toplinski postojanih i drugih teško rezljivih čelika i legura: VK60OM za završnu obradu, a legure VK10-OM i VK15-OM za polu -završna i gruba obrada. Daljnji razvoj i usavršavanje legura za obradu teško obradljivih materijala uzrokovao je pojavu legura razreda VK10-HOM i VK15-HOM, u kojima je tantal karbid zamijenjen krom karbidom. Legiranjem legura krom karbidom povećava se njihova tvrdoća i čvrstoća na povišenim temperaturama.

Za povećanje čvrstoće ploča od tvrde legure koristi se oblaganje zaštitnim filmovima. Široko korišteni premazi otporni na habanje titan karbida naneseni na površinu karbida u obliku tankog sloja debljine 5-10 mm. U tom slučaju na površini ploča od tvrde legure formira se sitnozrnati sloj titan karbida koji ima visoku tvrdoću, otpornost na habanje i kemijsku otpornost na visokim temperaturama. Trajnost pločica od tvrdog metala s premazom je u prosjeku 1,5-3 puta veća nego kod konvencionalnih pločica, a brzina rezanja može se povećati za 25-80%. U teškim uvjetima rezanja, gdje dolazi do lomljenja i krhotina na konvencionalnim pločicama, učinak obloženih pločica je smanjen.

Industrija je ovladala ekonomičnim tvrdim legurama bez volframa na bazi titanovog i niobijevog karbida, titanijevih karbonitrida na vezi nikal-molibden. Koriste se tvrde legure bez volframa razreda TM1, TM3, TN-20, TN-30, KNT-16. Imaju visoku otpornost na kamenac, koja premašuje otpornost legura na bazi titan karbida (T15K6, T15K10) za više od 5-10 puta. Prilikom strojne obrade pri velikim brzinama rezanja, na površini legure stvara se tanki oksidni film koji djeluje kao čvrsto mazivo, što povećava otpornost na trošenje i smanjuje hrapavost obrađene površine. Istodobno, tvrde legure bez volframa imaju nižu udarnu čvrstoću i toplinsku vodljivost, kao i otpornost na udarna opterećenja od legura skupine TK. To im omogućuje da se koriste za završnu i poluzavršnu obradu konstrukcijskih i niskolegiranih čelika i obojenih metala.

Od mineralno-keramičkih materijala, čiji je glavni dio aluminijev oksid s dodatkom relativno rijetkih elemenata: volframa, titana, tantala i kobalta, česta je oksidna (bijela) keramika razreda TsM-332, VO13 i VSh-75. Odlikuje se visokom otpornošću na toplinu (do 1200 (C) i otpornošću na habanje, što omogućuje obradu metala pri velikim brzinama rezanja (do 3700 m/min pri završnom tokarenju lijevanog željeza), koje su 2 puta veće od tvrde legure Trenutno se za izradu alata za rezanje koriste rezne (crne) keramike razreda B3, VOK-60, VOK-63, VOK-71.

Rezna keramika (kermet) je oksidno-karbidni spoj aluminijevih oksida i 30-40% volframa i molibdena ili karbida molibdena i kroma i vatrostalnih veza. Uvođenje metala ili metalnih karbida u sastav mineralne keramike poboljšava njezina fizikalna i mehanička svojstva, a također smanjuje krtost. To vam omogućuje povećanje produktivnosti obrade povećanjem brzine rezanja. Poluobrada i završna obrada dijelova od sivog, tempranog lijeva, teško rezljivih čelika, nekih legura obojenih metala izvodi se pri brzini rezanja od 435-1000 m/min bez rezne tekućine. Reznu keramiku karakterizira visoka otpornost na toplinu.

Oksidno-nitridna keramika sastoji se od silicijevih nitrida i vatrostalnih materijala uz dodatak aluminijevog oksida i drugih komponenti (silinit-R i kortinit ONT-20).

Silinit-R nije inferioran u čvrstoći od oksid-karbidne mineralne keramike, ali ima veću tvrdoću (HRA 94-96) i stabilnost svojstava na visokim temperaturama.

Kaljeni i cementirani čelici (HRC 40-67), nodularni lijevi, tvrde legure tipa VK25 i VK15, stakloplastike i drugi materijali obrađuju se alatom čiji je rezni dio izrađen od velikih polikristala promjera 3 -6 mm i dužine 4-5 mm na bazi kubnog nitrida bora (elbor-R, kubonit-R, heksanit-R). Što se tiče tvrdoće, Elbor-R se približava dijamantu (86 000 MPa), a otpornost na toplinu je 2 puta veća od dijamanta. Elbor-R je kemijski inertan na materijale na bazi željeza. Čvrstoća polikristala na kompresiju doseže 4000-5000 MPa, na savijanje 700 MPa, otpornost na toplinu - 1350-1450 (C. Abrazivni materijali uključuju normalne elektrokorundne razrede 14A, 15A i 16A, bijele elektrokorundne razrede 23A, 24A i 25A, monokorundne razrede 43A, 44A i 45A. Zeleni silicijev karbid 63C i 64C i crni 53C i 54C, bor karbid, elbor, sintetički dijamant itd.

Prahovi se izrađuju od abrazivnih materijala, koji su namijenjeni rezanju u slobodnom i vezanom stanju u obliku abrazivnog alata (brusi, šipke, opne, trake i dr.) i paste.

4. Oštrenje rezača

U poduzećima za izgradnju strojeva alat se u pravilu oštri centralno. Međutim, ponekad je potrebno ručno naoštriti alat.

Za ručno oštrenje alata koriste se strojevi za brušenje i brušenje, na primjer, stroj modela 3B633, koji se sastoji od glave za brušenje i kreveta. Glava za mljevenje ima ugrađen dvobrzinski elektromotor. Na izlaznim krajevima osovine rotora pričvršćene su brusne ploče koje su zatvorene poklopcima sa zaštitnim zaslonima. Stroj je opremljen okretnom pločom ili ručnim dijelom za ugradnju rezača. U okviru se nalazi električni ormar i upravljačka ploča.

Strojevi za brušenje, ovisno o namjeni i veličini brusnih ploča, mogu se podijeliti u tri skupine: mali strojevi s krugom promjera 100-175 mm za oštrenje malih alata, srednji strojevi s krugom promjera 200 mm. 350 mm za oštrenje glavnih tipova rezača i drugih alata, velikih strojeva s krugom promjera 400 mm ili više za brušenje dijelova i radove grube obrade i čišćenja.

Rezači se, ovisno o izvedbi i vrsti istrošenosti, oštre s prednje, stražnje ili obje površine. Standardna glodala s oštricama od karbida ili brzoreznog čelika najčešće se oštre na svim reznim površinama. U nekim slučajevima, s blagim trošenjem rezača na prednjoj površini, oni se oštre samo na stražnjoj površini.

Kod oštrenja na strojevima za brušenje i brušenje, rezač se postavlja na okretnu ploču ili nasadnik i ručno se pritisne radnom površinom na brusnu ploču. Za ravnomjerno trošenje kruga, rezač se mora pomicati duž stola ili nasadnika u odnosu na radnu površinu kruga.

Prilikom oštrenja rezača duž stražnjih površina, stol ili nasadnik se okreću na zadani stražnji kut i učvršćuju u neposrednoj blizini kruga. Rezač se postavlja na stol ili ručni dio tako da je rezni rub paralelan s radnom površinom kruga. Prednja površina glodala najčešće se oštri bočnom plohom kružnice, dok je glodalo postavljeno na bočnu plohu nasadnika. Prednja površina se također može izoštriti periferijom kruga, ali ova metoda je manje prikladna. HSS glodala se oštre prvo duž prednje, zatim duž glavne i pomoćne stražnje površine. Kod oštrenja karbidnih rezača koristi se isti postupak, ali se stražnje površine šipke prethodno obrađuju pod kutom 2-3 većim od kuta oštrenja na ploči od tvrde legure.

Kvaliteta oštrenja ovisi o kvalifikacijama radnika koji oštri i karakteristikama brusnih ploča. S povećanjem sile pritiskanja alata na brusnu ploču povećava se produktivnost rada, ali u isto vrijeme mogu nastati opekline i pukotine. Obično sila stezanja ne prelazi 20-30 N. S povećanjem uzdužnog posmaka smanjuje se vjerojatnost stvaranja pukotina.

Obično se brusne ploče različitih karakteristika postavljaju na stroj za brušenje i brušenje, što omogućuje prethodno i konačno oštrenje alata. Za prethodno oštrenje alata od karbida koriste se krugovi od karbida, silicija (24A) s veličinom zrna 40, 25, 16 i tvrdoćom CM2 i C1 na keramičkoj vezi (K5); završno oštrenje (s dopuštenjem od 0,1-0,3 mm) izvodi se na dijamantnim, elbor i fino zrnatim abrazivnim kotačima s bakelitnom vezom.

Za prethodno oštrenje alata velike brzine koriste se brusne ploče od elektrokorunda (23A, 24A) veličine zrna 40, 25, 16 i tvrdoće CM1, CM2 na ostakljenoj vezi (K5). Završno oštrenje (s dopuštenjem od 0,1-0,3 mm) izvodi se krugovima od elektrokorunda (23A, 24A) ili monokorunda (43A, 45A) s veličinom zrna 25, 16 i 12 i tvrdoćom M3, CM1, CM2. s nekeramičkom vezom (K5). Hrapavost površine alata nakon preliminarnog oštrenja je 2,5-0,63 mikrona, nakon konačnog oštrenja - 0,63-0,1 mm prema Ra.

Prilikom oštrenja rezača na fino zrnatom kotaču, na njegovom reznom rubu ostaju neravnine koje izravno utječu na stopu trošenja rezača. Stoga se nakon oštrenja rezač podešava na dijamantnom kotaču ili na rotirajućim diskovima od lijevanog željeza pomoću abrazivnih pasta. Brzina rotacije dijamantnog kotača je do 25 m/s, brzina rotacije diska je 1-1,5 m/s. Rezač se nosi duž glavne stražnje i prednje površine na skošenju od 1,5-4 mm. Pomoćna stražnja površina rezača nije obrađena.

Za dobivanje visokokvalitetnih površina (Ra = 0,32 (0,08 μm) potrebno je da odstupanje završne ploče ili kruga ne prelazi 0,05 mm, dok njihova rotacija treba biti usmjerena ispod rezne oštrice. Prije nanošenja paste na ploču , treba ga lagano obrisati četkom od filca umočenom u kerozin. Sloj paste nanesen na disk treba biti tanak, jer debeli sloj ne ubrzava proces završne obrade. Završnu obradu treba izvesti laganim pritiskom, dodirujući rezač diska za završnu obradu bez udarca. Jak pritisak ne ubrzava doradu, već samo povećava potrošnju paste i ubrzava trošenje diska.

Provjera kutova oštrenja rezača može se obaviti šablonama i uređajima.

Svrdla su naoštrena duž stražnje površine, dajući joj zakrivljeni oblik kako bi se osigurali jednaki stražnji kutovi u bilo kojem dijelu reznih zuba. Da biste to učinili, bušilica se pritisne na brusnu ploču i istovremeno rotira. Prvo se izoštri površina u blizini reznog ruba, a zatim površina koja se nalazi pod velikim stražnjim kutom. Kod svrdla od tvrdog metala prvo se oštri umetak, a zatim tijelo svrdla.

Bibliografija

1. V. N. Feshchenko, Makhmutov R. Kh. Okretanje. Izdavačka kuća "Viša škola". Moskva. 1990. godine.

2. L. Fadyushin, Ya. A. Glazbenik, A. I. Meshcheryakov i dr. Alat za CNC strojeve, višenamjenski strojevi. M.: Mašinostrojenje, 1990.

3. P. I. Yascheritsyn i dr. Osnove reznih materijala i alata za rezanje. Mn.: Vysh.shkola, 1981.

Domaćin na Allbest.ru

...Slični dokumenti

Glavne vrste alata za tokarenje, značajke njihovog oblika i karakteristične značajke, funkcionalna svrha i opseg. Konstrukcija tokarskog glodala i njegovih elemenata. Instrumenti za mjerenje kutova glodala i tehnika njihove uporabe. Vrste strugotine.

test, dodan 18.01.2010

Upoznavanje s klasifikacijom, namjenom i upotrebom tokarskih alata, s redoslijedom proračuna i konstrukcije reznog alata. Klasifikacija alata za tokarenje. Imenovanje i korištenje alata za rezanje. Slika reznog rezača i geometrije.

sažetak, dodan 21.11.2010

Zahtjevi za materijale reznog dijela alata. Opseg osnovnih tvrdih legura. Konstrukcijski elementi glodala. Tehnološke sheme tokarenja, bušenja i glodanja. Proračun režima rezanja. Kinematika i mehanizmi alatnih strojeva.

seminarski rad, dodan 03.12.2015

Principi proračuna čvrstoće alata za struganje jezgri. Izbor oblika, veličine rezne ploče. Izbor marke materijala alata, materijala tijela i zadavanje geometrijskih parametara. Proračun vanjskog i srednjeg promjera valjaka za kotrljanje navoja.

seminarski rad, dodan 15.04.2011

Opis predmeta proučavanja - bušilica: njegova struktura, princip rada, svrha i glavni nedostaci. Ispitivanje stanja tehnike rezne ploče, patentibilnosti poboljšanog predmeta, patentibilnosti tehničkog rješenja.

znanstveni rad, dodan 19.07.2009

Upotreba oblikovanih rezača za tokarenje dijelova od šipke u obliku tijela revolucije s oblikovanim profilima. Grafičko profiliranje oblikovanog glodala. Određivanje konstrukcijskih parametara okruglih glodala. Analiza optimalnosti geometrijskih parametara.

test, dodan 26.05.2015

Priprema početnih podataka za proračun profila fazonskog glodala. Određivanje geometrije reznih rubova oblikovanih glodala. Geometrija reznih rubova koji obrađuju radijalno smještene površine dijelova. Analitički proračun profila fazonskih glodala.

seminarski rad, dodan 13.12.2010

Postupak provlačenja, vrste provlačenja i njihova namjena. Proračun okruglog proteza. Projektiranje rezača okruglog oblika: izračunavanje vrijednosti stražnjeg kuta, dubine profila za svaki odjeljak, duljine radnog dijela rezača, tolerancija za izradu oblikovanih rezača.

seminarski rad, dodan 19.05.2014

Dizajnerske značajke glodala s višestrukim karbidnim pločicama. Prednosti i nedostaci različitih načina ugradnje višestruko izmjenjivih pločica u držač glodala. Stezanje na vrhu za najbolju točnost postavljanja umetka.

laboratorijski rad, dodan 12.10.2013

Elementi hidrauličkih sustava tokarilica. Hidraulički spremnici i izmjenjivači topline. Filtarski elementi i filterski materijali. Kontaminanti u hidrauličkim tekućinama. Filtri dizajnirani za uklanjanje krutih kontaminanata iz ulja za podmazivanje.

Kod CNC strojeva koristi se rezni alat opće namjene, odnosno alat koji se koristi na ručnim strojevima. Međutim, alati dizajnirani za CNC strojeve podliježu povećanim zahtjevima za krutost, zamjenjivost, kvalitetu oštrenja, otpornost na habanje itd.

Služi za pričvršćivanje alata držači alata i trnovi za rezanje. Rezni alat se podešava mjerenjem njegovog položaja u držaču alata. Ako su držači alata pričvršćeni u nosač stroja ili revolversku glavu, tada se u njih ugrađuju mali alatni umetci prilagođeni veličini (slika 20.1).

U većini modernih strojeva za pričvršćivanje alata za rezanje koriste se držači alata (Sl. 20.2) i rezni blokovi (Sl. 20.3, a, b), budući da u ovom slučaju nema potrebe za posebnim alatom za rezanje. Najvažniji zahtjevi za rezanje blokova su točna i stabilna ugradnja bloka u čeljust.

stroj (pogreška instalacije treba biti unutar 0,001 - 0,003 mm) i mala masa bloka.

Riža. 20.1.Patrone s unaprijed postavljenom veličinomA:

H I U - visina i širina rezača, D- okrugli promjer rezača

Riža. 20.2.

A - za rezač b- za bušilicu, V- za bušilicu, G - za upuštanje

Riža. 20.3. Nožni blokovi bez prethodnog podešavanja veličine(a, 6)

Riža. 20.4.

- 1 - karbidna ploča, 2 - klin,

- 3 - klinasti stezni vijak, 4 - klin za lociranje, 5 - tijelo, 6 - podloga od karbida,

N, N, V - konstrukcijske dimenzije rezača

Montažne površine reznih blokova najčešće su prizme i zupčaste letve.

Često se koristi u CNC strojevima rezači s mehaničkim pričvršćivanjem višestruke ploče od tvrde legure koje se ne mogu ponovno brusiti (slika 20.4).

Umetci na držačima pričvršćeni su klinom i vijkom. Ploče se temelje na središnjoj rupi pomoću klina od 06 mm. Ploče se razlikuju po materijalu, obliku i veličini. Prema obliku ploče karakteriziraju ih promjeri krugova opisanih oko lica.

Značajka ploča bez ponovnog brušenja (slika 20.5) je da tijekom rada nema potrebe za njihovim oštrenjem. Nakon otupljenja jednog reznog ruba, ploča se okreće, a drugi rub se stavlja u rad. Kada se pločica okrene, vrh oštrice će se pomaknuti (do 0,2 mm) u odnosu na prethodni položaj. U tom slučaju podešavanje početnog položaja čeljusti unosi se na upravljačku ploču stroja. Pomoću korektora položaja dobivaju se dimenzije (nakon obrade) tražene kvalitete (tolerancijsko polje) bez vađenja reznog bloka iz stroja radi ponovnog podešavanja u učvršćenju. Moguće je raditi s jednom šipkom, zamjenjujući samo karbidne umetke.

Životni vijek ploča za rezanje može se značajno produžiti ako se njihovi rubovi povremeno pročišćavaju dijamantnom turpijom. Promjena veličine rezača nakon završne obrade lako se kompenzira na CNC stroju pomoću korektora. Zbog toga je uporaba gotovih rezača na CNC strojevima iznimno učinkovita,

Riža. 20.5.

a, b- šesterokutni oblik s kutom od 80"; V - trokutasti oblik; g-rombski oblik; d ,e - pentaedarski oblik; f, h-šesterokutni oblik; I- kvadratni oblik

Za obradu rupa na CNC strojevima koriste se bušilice, upuštači, razvrtala, kako uobičajene izvedbe tako i s cilindričnom drškom, uzicom i vijkom za podešavanje njihovog prepusta (slika 20.6).

Riža. 20.6.

A - bušilica, b - upuštati

Riža. 20.7.

Za završnu obradu rupa promjera većeg od 20 mm koristite dosadne šipke s mikrometrijskim podešavanjem (slika 20.7). Rezač 1 je montiran u rukavcu 3, u kojem može izvoditi translatorno kretanje uz pomoć kraka-matice 2 u odnosu na trn 4

Promjena alata kod CNC strojeva s revolverima je automatska. U skladu s programom upravljanja, nakon završetka rezanja, alat se izvlači iz obratka, postavlja na mjesto, a zatim vraća u prvobitni položaj. I prvo se izvodi brzi pristup alata zoni rezanja, a zatim - dovod radnom brzinom.

Da bi se zadovoljili zahtjevi za stabilnošću izrade i rada alata za rezanje, moraju se poštivati sljedeći uvjeti: što je više moguće koristiti pločice od tvrde legure koje se ne mogu brusiti s mehaničkim pričvršćivanjem u tijelu alata; primijeniti najracionalnije oblike ploča, pružajući mogućnost obrade velikog broja površina jednim rezačem; objediniti glavne i spojne dimenzije alata (na primjer, iste spojne dimenzije za rezače s istim kutovima u planu), što stvara pogodnost za programiranje tehnoloških operacija; poboljšati točnost izrade alata.

Kod servisiranja CNC strojeva, univerzalni uređaji za podešavanje alata za rezanje na veličinu izvan stroja. Uređaji imaju osnovnu površinu na kojoj su ugrađeni adapter za blokove alata i viziranje, koji se kreću u odnosu na osnovnu površinu duž dvije međusobno okomite vodoravne koordinate.

CNC ALATI ZA TOKARENJE

Zahtjevi za rezače za CNC strojeve.

Maksimalno korištenje MNP-ova s mehaničkim pričvršćivanjem na tijelu alata i držačima. To će osigurati postojanost dizajna i geometrijskih parametara rezača tijekom rada.

Korištenje racionalnih oblika ploča. To instrumentu daje svestranost, tj. omogućuje obradu maksimalnog broja površina dijela jednim rezačem.

Unifikacija glavne i priključne mjere alata. Rezači s različitim tlocrtnim kutovima moraju imati iste osnovne koordinate. To stvara pogodnost za programiranje tehnoloških operacija.

Sposobnost rada sjekutića u ravnom i obrnutom položaju.

Mogućnost korištenja sjekutića u lijevoj verziji.

Poboljšana točnost alata, posebno za pločice. Ovo je neophodno za poboljšanje točnosti predpodešavanja i dobivanja alata u veličini nakon što se učvrsti na stroju ili u bloku rezača.

Zadovoljavajuće formiranje strugotine. Ima utore dobivene u proizvodnji tvrde legure ili utore naoštrene dijamantnom pločom na prednjim površinama umetaka.

Nomenklatura alata za tokarenje. Za izvođenje različitih operacija na CNC tokarilicama razvijeni su standardni dizajni montažnih rezača opremljenih višestrukim karbidnim pločicama, reznom keramikom i supertvrdim materijalima.

Ovisno o modelu tokarilica, predviđena je uporaba rezača s presjekom od 16x16 do 40x40 mm. Nomenklatura rezača trebala bi osigurati obradu tipičnih površina dijelova i uključuje sljedeće sorte:

kroz savijena rezača s kutom φ = 45 ° za vanjsko tokarenje, obradu krajeva, skošenje, obradu udubljenja (GOST 21151-75, tip 1);

konturna rezača s paralelogramskim pločama i kutom φ = 95 ° za okretanje dijelova duž cilindra, čeone strane, obrnutog konusa s kutom nagiba do 30 °, obrada radijusnih površina i utora (GOST 20872-80, tip 1);

rezači za kopiranje s pločama paralelograma i φ = 63 ° za obradu polukuglastih površina i stožaca s kutom nagiba do 57 ° (GOST 20872-80, tip 2);

rezači s navojem s rombičnim umetcima i pričvršćivanjem stezaljkom za rezanje vanjskih navoja s korakom od 2 ... 6 mm (dizajn Sveruskog istraživačkog instituta alata);

rezači za rezanje unutarnjih navoja s korakom do 2 mm i minimalnim promjerom obrade od 35 mm (GOST 22207-76, tip 2);

rezači s rombičnim umetkom i φ = 95 ° za bušenje kroz rupe i tokarenje podreza (GOST 26612-85, tip 6);

dosadna glodala sa φ = 92° i minimalni promjer obrade od 22 mm (GOST 20874-75, tip 3);

rezači kroz prolaz s φ = 45° s kvadratnim umetcima, lijevo, za vanjsko tokarenje, oblaganje, skošenje, podrezivanja (GOST 21151-75, tip 1);

rezači za okretanje vanjskih ravnih utora širine 1 ... 6 mm i dubine jednake širini (dizajn VNIIinstrumenta);

konturni sjekutići s trokutnom pločom i φ = 63 ° (GOST 20872-80, tip 4);

konturni sjekutići s pločicom trokutnog pravilnog oblika i φ = 93 ° (GOST 20872-80, tip 3);

alati za rezanje vanjskih navoja do 2 koraka mm (GOST 22207-76, tip 1);

potisna glodala s trokutnom pločom nepravilnog oblika i φ = 93 ° za obradu stepenastih površina, skošenja, krajeva (GOST 21151-75, tip 4).

Rezači se koriste u tri verzije:

Rezači se koriste u tri verzije:

Cijela dužina. Koristi se na strojevima s uklonjivim blokovima, koji se, sastavljeni s rezačima, prilagođavaju veličini izvan stroja.

Skraćena s podesivim elementima.

Rezači-umetci.

Kratki rezači i rezači za umetke podešavaju se na veličinu pomoću namještenih vijaka izvan stroja u posebnom učvršćenju i zatim ugrađuju u utore glava alata i držača alata. Proizvedeno prema OST-23.5.551-82, GOST 23.5.552-82 i OST 21110-1-83.

Stručnjaci koji često koriste rezače tokarilica pri radu na metalu, kao i oni koji prodaju te proizvode ili opskrbljuju poduzeća za izgradnju strojeva, dobro znaju koje su vrste ovih alata. Za one koji se rijetko susreću s alatima za tokarenje u svojoj praksi, prilično je teško razumjeti njihove vrste, koje su na modernom tržištu predstavljene u širokoj raznolikosti.

Vrste tokarskih alata za obradu metala

Dizajn rezača za okretanje

U dizajnu bilo kojeg rezača koji se koristi za, mogu se razlikovati dva glavna elementa:

- držač, s kojim je alat fiksiran na stroju;

- radna glava preko koje se vrši obrada metala.

Radna glava alata sastoji se od nekoliko ravnina, kao i reznih rubova, čiji kut oštrenja ovisi o karakteristikama materijala izratka i vrsti obrade. Nosač rezača može se izraditi u dvije verzije presjeka: kvadrat i pravokutnik.

Prema dizajnu, rezači za tokarenje dijele se na sljedeće vrste:

- ravni - alati u kojima se držač zajedno s njihovom radnom glavom nalaze na jednoj osi ili na dvije, ali paralelne jedna s drugom;

- zakrivljeni rezači - ako takav alat pogledate sa strane, jasno možete vidjeti da je njegov držač zakrivljen;

- savijen - savijanje radne glave takvih alata u odnosu na os držača vidljivo je ako ih pogledate odozgo;

- nacrtana - za takve rezače širina radne glave manja je od širine držača. Os radne glave takvog rezača može se podudarati s osi držača ili biti pomaknuta u odnosu na nju.

Klasifikacija rezača za tokarenje

Klasifikacija alata za tokarenje regulirana je zahtjevima relevantnog GOST-a. Prema odredbama ovog dokumenta, sjekutići se svrstavaju u jednu od sljedećih kategorija:

- jednodijelni alat u potpunosti izrađen od . Postoje i sjekutići koji su u potpunosti napravljeni od, ali se koriste izuzetno rijetko;

- rezači, na čijem je radnom dijelu zalemljena ploča od tvrde legure. Alati ove vrste su najčešće korišteni;

- rezači s uklonjivim karbidnim pločicama koje su pričvršćene na radnu glavu posebnim vijcima ili stezaljkama. Rezači ove vrste koriste se mnogo rjeđe u usporedbi s alatima drugih kategorija.

Sjekutići se razlikuju i po smjeru kretanja hrane. Dakle, postoje:

- alati za tokarenje lijevog tipa - u procesu obrade dovode se s lijeva na desno. Ako stavite lijevu ruku na vrh takvog rezača, tada će njegov rezni rub biti smješten na strani savijenog palca;

- desni sjekutići - vrsta alata koja je dobila najveću distribuciju, čiji se dovod vrši s desna na lijevo. Da biste identificirali takav rezač, trebate staviti desnu ruku na njega - njegov rezni rub nalazit će se, odnosno, sa strane savijenog palca.

Ovisno o tome koji se rad obavlja na opremi za tokarenje, rezači se dijele na sljedeće vrste:

- za obavljanje završnih radova na metalu;

- za grube radove, koji se također nazivaju guljenje;

- za poluzavršne radove;

- obavljati fine tehnološke operacije.

U članku ćemo razmotriti cijeli spektar i odrediti svrhu i značajke svakog od njih. Važno pojašnjenje: bez obzira na vrstu rezača, određene vrste tvrdih legura koriste se kao materijal za njihove rezne pločice: VK8, T5K10, T15K6, mnogo rjeđe T30K4 itd.

Koristite alat s ravnim radnim dijelom za rješavanje istih zadataka kao i rezači savijenog tipa, ali je manje prikladan za skošenje. U osnovi, takav alat za (usput rečeno, nije široko korišten) obrađuje vanjske površine cilindričnih praznina.

Držači takvih rezača za tokarski stroj izrađuju se u dvije glavne veličine:

- pravokutni oblik - 25x16 mm;

- kvadratni oblik - 25x25 mm (proizvodi s takvim držačima koriste se za izvođenje posebnih radova).

Takvi tipovi rezača, čiji se radni dio može savijati udesno ili ulijevo, koriste se za obradu krajnjeg dijela izratka na tokarilici. Uz njihovu pomoć uklanjaju se i skošenja.

Držači alata ove vrste mogu se izraditi u različitim veličinama (u mm):

- 16x10 (za strojeve za vježbanje);

- 20x12 (ova veličina se smatra nestandardnom);

- 25x16 (najčešća veličina);

- 32x20;

- 40x25 (proizvodi s držačem ove veličine izrađuju se uglavnom po narudžbi, gotovo ih je nemoguće pronaći na slobodnom tržištu).

Svi zahtjevi za rezače metala za ovu svrhu navedeni su u GOST 18877-73.

Takvi alati za metalni tokarski stroj mogu se izraditi s ravnim ili savijenim radnim dijelom, ali se ne fokusiraju na ovu značajku dizajna, već ih jednostavno nazivaju kroz potisak.

Prolazni rezač, uz pomoć kojeg se površina cilindričnih metalnih proizvoda obrađuje na tokarilici, najpopularnija je vrsta alata za rezanje. Dizajnerske značajke takvog rezača, koji obrađuje obradak duž osi njegove rotacije, omogućuju uklanjanje značajne količine viška metala s njegove površine čak iu jednom prolazu.

Nosači proizvoda ove vrste također se mogu izraditi u različitim veličinama (u mm):

- 16x10;

- 20x12;

- 25x16;

- 32x20;

- 40x25.

Ovaj alat za metalni tokarski stroj također se može napraviti s desnim ili lijevim zavojem radnog dijela.

Izvana je takav rezni rezač vrlo sličan prolaznom rezaču, ali ima drugačiji oblik rezne ploče - trokutast. Uz pomoć takvih alata obradaci se obrađuju u smjeru okomitom na njihovu os rotacije. Osim savijenih, postoje i postojane vrste takvih alata za okretanje, ali njihov opseg je vrlo ograničen.

Ovaj tip rezača može se proizvesti sa sljedećim veličinama držača (u mm):

- 16x10;

- 25x16;

- 32x20.

Alat za rezanje smatra se najčešćim tipom alata za tokarski stroj za metal. U potpunosti u skladu sa svojim imenom, takav se rezač koristi za rezanje obradaka pod pravim kutom. Također reže utore različitih dubina na površini metalnog dijela. Prilično je jednostavno utvrditi da je to rezni alat za tokarski stroj koji je pred vama. Njegova karakteristična značajka je tanka noga, na kojoj je zalemljena ploča od tvrde legure.

Ovisno o dizajnu, razlikuju se desna i lijeva vrsta rezača za metalni tokarski stroj. Vrlo ih je lako razlikovati. Da biste to učinili, morate okrenuti rezač s reznom pločom prema dolje i vidjeti na kojoj se strani nalazi njegova noga. Ako je s desne strane, onda je dešnjak, a ako je s lijeve strane, onda je ljevoruk.

Takvi alati za tokarski stroj za metal također se razlikuju po veličini držača (u mm):

- 16x10 (za male strojeve za vježbanje);

- 20x12;

- 20x16 (najčešća veličina);

- 40x25 (tako masivne tokarske alate teško je naći u slobodnoj prodaji, uglavnom se rade po narudžbi).

Rezači navoja za vanjske navoje

Svrha takvih rezača za tokarski stroj za metal je rezanje navoja na vanjskoj površini izratka. Ovi serijski alati režu metričke navoje, ali možete mijenjati njihovo oštrenje i njima rezati druge vrste navoja.

Rezni umetak postavljen na takve alate za tokarenje ima oblik koplja, izrađen je od legura koje su gore navedene.

Takvi se rezači izrađuju u sljedećim veličinama (u mm):

- 16x10;

- 25x16;

- 32x20 (korišten vrlo rijetko).

Takvi rezači za tokarski stroj mogu rezati navoje samo u rupu velikog promjera, što se objašnjava njihovim značajkama dizajna. Izvana nalikuju dosadnim rezačima za obradu slijepih rupa, ali ne biste ih trebali brkati, jer se bitno razlikuju jedni od drugih.

Takvi rezači za metal proizvode se u sljedećim veličinama (u mm):

- 16x16x150;

- 20x20x200;

- 25x25x300.

Držač ovih alata za metalni tokarski stroj ima kvadratni presjek, čije se dimenzije stranica mogu odrediti s prve dvije znamenke u oznaci. Treći broj je duljina držača. Ovaj parametar određuje dubinu do koje se navoj može rezati u unutarnjoj rupi metalnog obratka.

Takvi se rezači mogu koristiti samo na onim strugovima koji su opremljeni uređajem koji se zove gitara.

Bušilice za slijepe rupe

Rezači za bušenje, čija je rezna ploča trokutastog oblika (kao kod glodalica), izvode obradu slijepih rupa. Radni dio alata ove vrste izrađen je sa zavojem.

Držači takvih rezača mogu imati sljedeće dimenzije (u mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

Maksimalni promjer rupe koji se može obraditi takvim alatom za tokarenje ovisi o veličini njegovog držača.

Rezači za bušenje za prolazne rupe

S takvim rezačima, čiji je radni dio izrađen sa zavojem, obrađuju se prolazne rupe, prethodno dobivene bušenjem. Dubina rupe koja se može obraditi alatom ove vrste ovisi o duljini njegovog držača. Sloj metala koji se u ovom slučaju uklanja približno je jednak vrijednosti zavoja njegovog radnog dijela.

Na modernom tržištu postoje bušilice sljedećih veličina, zahtjevi za koje su navedeni u GOST 18882-73 (u mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

Montažna glodala za tokarilice

Uzimajući u obzir glavne vrste alata za tokarenje, nemoguće je ne spomenuti alate s montažnom strukturom, koji su univerzalni, jer mogu biti opremljeni reznim umetcima za različite namjene. Na primjer, fiksiranjem različitih vrsta reznih umetaka na isti držač, možete dobiti rezače za različite kutove.