Entre la gran variedad de equipos de soldadura en el mercado de la radio, debe prestar atención a los mini soldadores eléctricos alimentados por 12 voltios. La herramienta de tamaño pequeño atrae a muchos maestros de radio con su diminutividad y características valiosas.

¿Dónde necesitas un soldador de bajo voltaje?

Cuando se trabaja con placas de circuito impreso llenas de pequeños componentes de radio, se requiere una destreza especial para manejar una punta de soldadura estándar. Esto crea algunos inconvenientes. En este caso, un soldador de bajo voltaje (NP) es simplemente insustituible.

áreas de uso

Un soldador eléctrico en miniatura de 12 voltios está diseñado para trabajar con piezas pequeñas. Es conveniente soldar los cables de varios microcircuitos, cables de auriculares, ver componentes electrónicos y mucho más.

¡Importante! Los artesanos del hogar usan un microsoldador para crear varios dispositivos electrónicos caseros compactos. Por ejemplo, puede hacer su propio cargador USB para teléfonos inteligentes u otros dispositivos.

Propiedades básicas

Las principales propiedades del microsoldador incluyen:

- pequeñas dimensiones que aseguran la disponibilidad del soldador en lugares inconvenientes en las placas de circuito impreso;

- consumo económico de energía;

- la posibilidad de utilizar varias baterías como fuente de corriente;

- versatilidad de suministro de energía, tanto de CA como de CC;

- la sencillez del diseño del NP permite su reparación.

Límites de potencia

Debe prestar atención a la potencia que tiene el mini soldador. La seguridad del trabajo depende de esto. Por ejemplo, una NP con una potencia de 40 W a un voltaje de 36 voltios requerirá una corriente de más de 1 A. Para un soldador de 12 voltios de 30 W, ya se consumirá una corriente de más de 2 A. Por lo tanto , al elegir conductores de corriente, se debe tener en cuenta su sección transversal correspondiente a estas características.

Conexión soldador 12 V

Es muy importante que la conexión del cable de alimentación a la fuente de alimentación sea lo más segura posible. Para hacer esto, use varios conectores que encajen firmemente en los nidos de las unidades de potencia.

Dependiendo del diseño de la NP, se utilizan las características requeridas de la corriente de suministro, los tipos de fuentes de alimentación, los enchufes, las abrazaderas, las abrazaderas, las orejetas o los enchufes para un encendedor de automóvil.

Dado que los minisoldadores no tienen control de calentamiento automático, deben apagarse periódicamente. De lo contrario, el dispositivo fallará. Para apagar rápidamente el soldador, los conectores de alimentación deben ser convenientes en este sentido.

Selección de soldador

Para hacer la elección correcta de un soldador, debe tener claro para qué trabajo se utilizará. Una potencia de hasta 40 W es suficiente para que un NP de 12 voltios suelde las conexiones de los componentes de la radio.

Al comprar un soldador, debe verificar la fuerza y la confiabilidad de la sujeción del mango, el cuerpo y la punta. Si el vendedor no tiene la oportunidad de verificar la fusión de la soldadura de plomo y estaño o la temperatura de calentamiento de la punta, es mejor abandonar la compra dudosa.

¡Nota! Para soldar conexiones de cables en un automóvil, una herramienta de baja potencia es de poca utilidad. Una gran parte de los cables del equipo eléctrico del automóvil "quitarán" activamente el calor de la picadura. Además, será imposible aplicar NP en clima frío.

soldador de bricolaje

Hay muchas formas de hacer soldadores caseros de bajo voltaje. Es muy posible hacer un dispositivo de 12 voltios con sus propias manos con poco o ningún desembolso financiero. Antes de proceder con la fabricación de una herramienta de soldadura, es necesario preparar los materiales y herramientas adecuados.

materiales

- hilo de cobre 40 x 1,5 mm;

- un tubo de estaño delgado o un cuerpo de bolígrafo de metal de 4 colores;

- alambre de nicrom;

- mango de madera con un agujero igual al diámetro exterior del tubo;

- Sustrato de PCB o lámina de cobre;

- cable eléctrico;

- pegamento de silicato de papelería;

- talco o talco para bebés.

Herramienta

- alicates;

- servilletas o trapos;

- pinzas;

- archivo;

- cortadores de alambre;

- espátula;

- transformador reductor 220/12 v;

- Calentador de hogar con serpentín eléctrico o estufa a gas de cocina.

El procedimiento para ensamblar el soldador.

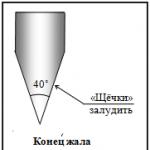

- El extremo de un trozo de alambre de cobre se muele con una lima por ambos lados en forma de cono con un ángulo de 400.

- Las mejillas del punto están retocando.

- El pegamento de silicato se mezcla con talco para obtener una masa aislante adhesiva viscosa.

- El aguijón se envuelve en papel de cobre de modo que quede una punta de alambre de 10 mm de largo.

- El tubo de cobre resultante se cubre con una masa adhesiva.

- A continuación, el revestimiento aislante eléctrico se trata térmicamente sobre una llama de un calentador o de un quemador de gas. Puedes arreglártelas con una pistola de aire caliente.

- Después de la ceramización del aislamiento, la varilla se envuelve con alambre de nicromo en vueltas densas en una capa.

- Se repite el proceso de recubrimiento con una sustancia viscosa.

- Un extremo del conductor se enrolla en el extremo opuesto del tubo. También se cubre con un compuesto pegajoso y se calienta hasta que se endurece por completo.

- El cilindro se enrosca en la carcasa para que quede bien sujeto en el cuerpo del soldador.

- A su vez, la carcasa se fija en un mango de madera enhebrando a su través las conclusiones de una espiral de nicromo.

- Por un lado, el cable de alimentación está conectado a un cable de nicromo, por otro lado, está conectado a los terminales de un transformador reductor u otra fuente de corriente de 12 V.

- El enchufe del transformador se inserta en el enchufe. Queda por esperar a que la punta se caliente hasta el nivel de la temperatura de fusión de la soldadura.

Información adicional. Para que el soldador de 12 voltios funcione desde el encendedor de cigarrillos del automóvil, se conecta un enchufe de un encendedor automático al cable de alimentación.

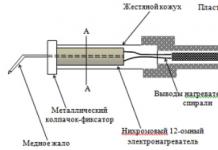

Alteración de un viejo soldador

Un viejo soldador de 220V se puede convertir en un NP de 12V. Para hacer esto, proceda de la siguiente manera:

- Se desatornillan dos tornillos en la caja y se quita la picadura.

- Quite el mango y separe los giros de los cables del cable de alimentación y del calentador.

- Haciendo palanca en la manga con un cuchillo, retire el elemento calefactor de la carcasa.

- Quitan la tela térmica, las conchas de mica, enrollan dos capas de hilo de nicrom. Posteriormente, solo se necesitará el cable calefactor de la capa superior.

- En el extremo frontal del tubo (desde el lado de la picadura), se fija un cable de cobre con un anillo, uno de cuyos extremos está retorcido con un hilo de nicromo.

- Una bobina de calentamiento se enrolla alrededor del tubo, cuyo extremo se tuerce con otra pieza de alambre de cobre.

- La espiral está cubierta con una capa de mica.

- El alambre de cobre frontal se dobla al tubo y la varilla se cubre con una segunda capa de mica.

- Los cables de cobre están conectados al cable de alimentación.

- El elemento calefactor se envuelve con un paño térmico y se inserta en la carcasa del soldador.

- Inserte la picadura y fíjela con tornillos.

- Por otro lado, ponte el mango.

- El enchufe del cable se puede quitar. En su lugar, conecte el conector correspondiente a los enchufes de la fuente de alimentación.

- El soldador de 12 voltios está listo para funcionar.

Hacer un soldador de una resistencia

Un mini dispositivo simple para soldar piezas pequeñas está hecho de una resistencia simple. Para hacerlo necesitarás lo siguiente:

- resistencia doméstica (25 Ohm / 2 W);

- una pequeña tabla de madera;

- dos piezas de alambre de cobre en una funda de PVC;

- Adaptador de CA o batería de destornillador de 12 voltios.

Asamblea:

- Uno de los cables de resistencia servirá como aguijón. Se limpia y se deja 1 cm de largo.

- El otro extremo de la resistencia no debe tener menos de 1,5 cm.

- La tapa frontal del componente de radio está envuelta con un anillo desnudo de una de las piezas de alambre de cobre.

- Después de 50 mm, se hace un bucle en el cable y se fija con un tornillo en un riel de madera.

- La punta del segundo segmento, libre de aislamiento, se suelda al terminal largo de la resistencia.

- Los extremos libres de los cables se pelan y se conectan a una fuente de alimentación de 12 voltios.

- La punta del mini soldador se calienta hasta la temperatura de fusión de la soldadura en unos pocos minutos.

- Un riel de madera se utiliza como mango de soldador.

Lo que necesita saber sobre un soldador de 12 voltios

El soldador de 12v tiene una punta pequeña, que es conveniente para soldar los cables de microcircuito más delgados. La carcasa del NP no oscurece la vista completa de los componentes de la radio en la placa de circuito impreso o los circuitos de varios dispositivos. Cuando está en contacto con un componente sensible a la temperatura, la punta del mini soldador nunca lo sobrecalentará.

Se utilizan varias baterías como fuentes de energía para las NP: desde una batería de automóvil, una batería de destornillador, un paquete de baterías 18650 hasta un adaptador ordinario de 220/12 V.

Un soldador de bajo voltaje es tan fácil de hacer que sería fácil para un maestro de radio hogareño hacerlo él mismo. Al mismo tiempo, puede comprar un instrumento confiable al mejor precio en el mercado de la radio.

Video

Muchos artesanos del hogar ya han estudiado a fondo cómo hacer un soldador con sus propias manos y cómo usarlo correctamente. Hay muchas opciones para hacer herramientas, incluso se pueden usar herramientas improvisadas para ensamblarlas. Lo principal es saber cómo funciona el dispositivo y comprender por qué es necesario.

El más difícil de fabricar en casa es un soldador de 12 voltios en miniatura y de baja potencia. Sin embargo, es posible hacerlo con sus propias manos, pero debe tener las habilidades y destrezas adecuadas.

áreas de uso

Antes de aprender a hacer un mini soldador, debe comprender, Para qué sirve. Tal dispositivo para las necesidades del hogar nunca será superfluo. Usando un soldador casero de 12 voltios, puede hacer lo siguiente:

- Microcircuitos de soldadura de varios electrodomésticos.

- Reparación de piezas de micro-auriculares.

- Realizar reparaciones de relojes electrónicos.

- Reparación de cargadores de teléfonos y más.

Dicho dispositivo se fabrica con la expectativa de que no se alimentará directamente de la red, sino a través de un transformador de 220/12 voltios.

que necesitas para trabajar

La mayoría de los materiales y herramientas no necesitarán comprarse adicionalmente, ya que los artesanos del hogar probablemente los encontrarán en casa. Los materiales de trabajo incluyen:

Si no se dispone de lámina de cobre, se puede reemplazar con lámina de fibra de vidrio, que a menudo se usa en la fabricación de circuitos o placas de circuito impreso. Pero si no están disponibles, puede comprar todo en una tienda especializada por un promedio de 200 rublos. Y para obtener otra hoja de papel de aluminio, luego caliente la fibra de vidrio con una plancha simple y tire de la esquina, dividiéndola primero en placas delgadas, y enróllela en un palo redondo.

El elemento clave del diseño es un transformador de 220 a 12 voltios, a través del cual el dispositivo recibirá la energía necesaria de la red eléctrica. A veces se usa un dispositivo de la marca TVK-11OL, que se puede sacar de un televisor de tubo viejo.

Las herramientas requeridas incluyen:

- alicates;

- cortadores de alambre;

- pinzas;

- harapos;

- estufa (gas o eléctrica);

- placas o tableros para lavar con cola.

El proceso de montaje de un mini soldador.

El alambre de cobre actuará como punta para el mini soldador. Solo necesitas 50 mm. Afila en forma de ángulo diédrico por un lado y estaña los bordes. Esta punta se ubicará dentro del elemento calefactor.

Entonces hacer una masa aislante eléctrica especial:

- El talco y el vidrio líquido (o cola de silicato) se mezclan entre sí.

- Para evitar que la masa se adhiera a sus manos, aplique aislamiento a la superficie cilíndrica con pinzas y espolvoree con talco.

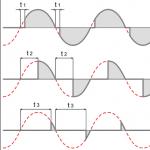

Enrolle la lámina en un tubo de unos 35 mm de largo, que servirá como base para el elemento calefactor. Por un lado, debajo se verá una punta de soldador. Cubrir el tubo con masa aislante. Seque la masa aplicada sobre la estufa hasta que se solidifique por completo. Luego, enrolle un alambre de nicromo en espiral de no más de 350 mm de largo en la base terminada. Los giros deben colocarse con cuidado lo más cerca posible entre sí, y los giros superior e inferior de 30 a 60 mm deben dejarse como guías. Luego cubra la estructura nuevamente con una mezcla aislante eléctrica y séquela sobre la estufa.

Enrolle la lámina en un tubo de unos 35 mm de largo, que servirá como base para el elemento calefactor. Por un lado, debajo se verá una punta de soldador. Cubrir el tubo con masa aislante. Seque la masa aplicada sobre la estufa hasta que se solidifique por completo. Luego, enrolle un alambre de nicromo en espiral de no más de 350 mm de largo en la base terminada. Los giros deben colocarse con cuidado lo más cerca posible entre sí, y los giros superior e inferior de 30 a 60 mm deben dejarse como guías. Luego cubra la estructura nuevamente con una mezcla aislante eléctrica y séquela sobre la estufa.

Doble el extremo de la barra del alambre hacia atrás y presiónelo firmemente contra la superficie del tubo, luego aplique la masa nuevamente. Y solo después de eso puedes usar el elemento calefactor de la estructura.

Alambre que sobresale debajo del elemento calefactor debe estar cubierto con aislamiento eléctrico. No olvides comprobar la calidad de tu trabajo cada vez que lo utilices.

Cuando la base esté completamente cubierta con aislamiento, puede ensamblar el mini soldador. Los extremos del calentador de nicromo están conectados al mango, para ello se tira de un cable eléctrico con aislamiento resistente al calor a través de la cavidad interna de plástico. Asegúrese de aislar y secar las áreas expuestas y coloque una cubierta protectora de hojalata en el calentador, conéctelo al mango. Después de eso, el dispositivo está listo para usar.

Soldador de resistencia casero

Para la producción de diversas herramientas en el hogar, los aficionados suelen utilizar todo tipo de medios improvisados. El soldador basado en resistencia es fácil de usar, confiable y simple.

Como en el caso anterior, necesitará alambre de cobre y acero, así como textolita de doble cara. Además de los elementos enumerados anteriormente, necesitará un bolígrafo para el estuche y una resistencia especial con una resistencia de 5 a 10 ohmios.

El algoritmo de acciones es el siguiente:

Luego proceder al montaje de la estructura. Coloque el cable de corriente del resorte en la copa delantera y suelde los cables de corriente a la placa de textolita. Instale el aguijón, vistiéndolo primero con cerámica o mica para que no haya acceso actual. Luego suelde los cables a la placa. Se recomienda utilizar un dispositivo ajustable para la batería.

En cuanto a las características del uso de minisoldadores caseros, en la aplicación no difieren en nada de los modelos de fábrica. Lo único es que puedes ahorrar tu dinero.. Gracias a tales dispositivos, puede realizar de forma independiente incluso trabajos de soldadura domésticos en miniatura.

Un soldador es un atributo de cualquier radioaficionado, desde un profesional hasta el que se acaba de iniciar. Hoy en oferta puedes encontrar soldadores o incluso estaciones de soldadura de cualquier tamaño. Pero todos tienen un gran inconveniente: son bastante ásperos y tienen una gran distancia desde el final de la picadura hasta el borde del mango. Tales dimensiones son convenientes cuando se sueldan piezas grandes, pero cuando se trabaja con elementos pequeños, estos dispositivos son inconvenientes debido a que son muy pesados. posición. Después de revisar los esquemas de los soldadores en miniatura en Internet, descubrí que muchos de ellos tienen algunos defectos de diseño: una punta no reemplazable, falta de conexión a tierra y mucho más. Así que decidí intentar crear más modernizado“asistente” para un radioaficionado principiante basado en varias instrucciones. Las características de nuestro futuro soldador incluyen: una pequeña distancia desde el extremo de la punta hasta el borde del mango (~ 30 -40 mm), diámetro del mango (~ 15 mm), la capacidad de reemplazar la punta y los elementos calefactores ( reserva), facilidad de fabricación, que no requiere ningún conocimiento especial.

Soldador de bajo voltaje en miniatura hecho en casa - dibujo

Como mango, se usó un cepillo común, que fue pulido y barnizado preliminarmente. Para una buena sujeción de los cables en el mango, utilicé un nudo casero: hice un hilo en un remache hueco y lo pegué en el mango. Aquí puede fijar fácilmente el cable con el tornillo de bloqueo.

Para una buena sujeción de los cables en el mango, utilicé un nudo casero: hice un hilo en un remache hueco y lo pegué en el mango. Aquí puede fijar fácilmente el cable con el tornillo de bloqueo. Luego pasé a la fabricación de monturas para el escudo térmico. También se fabricaban con remaches huecos, pero de menor diámetro. Se creó hilo M1.6 en ellos y se pegó en los orificios del mango.

Luego pasé a la fabricación de monturas para el escudo térmico. También se fabricaban con remaches huecos, pero de menor diámetro. Se creó hilo M1.6 en ellos y se pegó en los orificios del mango.

El elemento calefactor fue tomado de un soldador chino común y económico, después de algunas manipulaciones con las dimensiones, encaja perfectamente con nuestro dispositivo.

Este elemento tiene una potencia de 7 vatios y una longitud de 6,5 mm. La energía es suministrada por una fuente de alimentación ajustable, de 0 ... 18 voltios. Al mismo tiempo, la temperatura de calentamiento puede alcanzar los 280 grados.

En la parte posterior de la pluma se pegó un resorte normal, que se puede tomar prestado de un bolígrafo normal. Esta parte es necesaria para proteger el cable de alimentación de roturas. El cable de tierra y de alimentación está enhebrado en batista. Se presiona un enchufe para conexión a tierra en la abertura principal del enchufe, que está diseñado para el cable, y los cables de alimentación se conducen a través de un orificio adicional.

El cable de tierra y de alimentación está enhebrado en batista. Se presiona un enchufe para conexión a tierra en la abertura principal del enchufe, que está diseñado para el cable, y los cables de alimentación se conducen a través de un orificio adicional. Como puede ver en la imagen, el soldador de bajo voltaje en miniatura hecho en casa resultante en sus dimensiones apenas sale de una pluma estilográfica común.

Como puede ver en la imagen, el soldador de bajo voltaje en miniatura hecho en casa resultante en sus dimensiones apenas sale de una pluma estilográfica común.

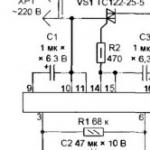

Y hoy toca repasar la baja tensión. Según el manual de instrucciones del fabricante. línea S, mini soldador eléctrico ZD-20A con una tensión de alimentación de 12 voltios y una potencia de 8 vatios, está diseñado para soldaduras de montaje de elementos de equipos radioelectrónicos con soldaduras de estaño-plomo. Se debe utilizar voltaje de CA para la fuente de alimentación. Clase de protección 2, temperatura de funcionamiento de la punta de soldadura 250-400 grados, tiempo de calentamiento 3-5 minutos. Para evitar el sobrecalentamiento, se recomienda apagarlo durante 15-20 minutos cada 3-4 horas de funcionamiento para que se enfríe. Y finalmente, para evitar la muerte, cualquier reparación debe realizarse en un taller especializado.

He estado mirando este soldador durante mucho tiempo. El año pasado, mientras ensamblaba la fuente de alimentación, encontré un lugar en el panel frontal para instalar un conector RCA, usando un simple "tulipán" para conectarlo. Y así, el fin de semana pasado, decidiendo que la “novia-en-ley” se prolongó, fue y lo compró. Pagó 140 rublos. Debo decir de inmediato que el empaque con el soldador es lindo, es bueno tomarlo en tus manos. Del contenido interno, este es en realidad el propio soldador y el manual de instrucciones. La instrucción se realiza de una en una para toda la gama de soldadores fabricados por la empresa. El soldador tiene una longitud de 156 mm, el diámetro más grande es de 16 mm, la longitud de la punta es de 12 mm, el diámetro es de 0,5 mm. El mango de plástico, en lugar de agarre para los dedos, está cubierto adicionalmente con una carcasa hecha de material de baja conductividad térmica. El cable de alimentación está formado por dos hilos independientes en una funda común de PVC. En la mano conviene sujetar el soldador entre el pulgar y el índice, apoyándolo desde abajo con el del medio, a modo de pluma estilográfica. Pesa como una pluma estilográfica de helio.

La resistencia de la espiral del elemento calefactor que me interesó resultó ser de 104 ohmios.

Después de conectarse a la fuente de alimentación y configurar el voltaje a 12 voltios, se conoció un parámetro más interesante: el consumo de corriente, que ascendió a 480 mA. Ahora puedes descubrir el verdadero poder de este soldador en particular:

P \u003d U x I, P \u003d 12 V x 0,48 A \u003d 5,76 W

Ahora no será superfluo averiguar cuántos grados en general y en cuántos minutos puede calentarse la punta del soldador.

En tres minutos, el calentamiento de la picadura se llevó a cabo con bastante intensidad y alcanzó fácilmente la marca de 240 grados.

- Se recomienda voltaje de CA

- para soldar smd los componentes de esto serán suficientes, incluso diré que no se necesita más

- si es necesario, vale la pena aumentar ligeramente la tensión de alimentación, habrá 270 y 300 grados.

Instalé un enchufe en los cables del soldador y traté de "conocer" el elemento calefactor. La fijación sin complicaciones (doble "mordida" con cortadores de alambre) del elemento calefactor dentro de la carcasa inequívocamente molesta. La autopsia adicional no continuó. El único inconveniente identificado es el método de fijación del elemento calefactor, que dificultará el desmontaje del soldador si es necesario repararlo o modificarlo.

El soldador tomó su lugar. Hay un pañuelo soldado con un soldador de tamaño estándar, entonces no funcionó con cuidado, lo saqué y probé el trabajo de un mini soldador en él.

Video

El escenario de la "película" es sencillo, lo principal aquí es diferente: queda claro de inmediato que este soldador está en su lugar aquí, la punta de la punta "se arrastra" por todas partes, la vista del componente no se oscurecerá, no se sobrecalentará, no cederá. En el archivo adjunto, instrucciones para soldadores de la serie ZD / TLW, WD. En general, estoy satisfecho con la compra, incluso tuve ganas de soldar la placa del detector de metales Eldorado que se muestra. Anteriormente, quería hacer un soldador de bajo voltaje por mi cuenta, pero hice lo correcto al comprarlo y te deseo lo mismo, Babay.

Ahora en las tiendas puedes comprar soldadores para todos los gustos y colores. Sin embargo, a veces quieres crear algo con tus propias manos, especialmente si tienes suficiente tiempo libre. La revisión paso a paso de hoy, que para el editorhomio enviado por Leonid Vladimirovich Orenburkin desde la ciudad de Tver, hablará sobre cómo hacer un soldador de 12 V con lo que casi todos los artesanos caseros tienen a mano.

Habiendo trabajado durante mucho tiempo como electricista en las RES (redes eléctricas regionales), me vi obligado a renunciar por razones de salud, por lo que había tiempo libre más que suficiente. Al principio, no sabía qué hacer conmigo mismo. Y entonces, un día, surgió la idea de equipar un pequeño taller. Aquí es donde comenzó mi pasión por el bricolaje. Me gustaría describir la fabricación de uno de estos en mi artículo con la esperanza de que sea interesante para alguien.

Para empezar, se tomó un mango de madera (es mejor tomar un abedul o arce), se giró "debajo del brazo" y se lijó. Se le puede dar cualquier forma, pero por primera vez no hice trabajo extra. Tampoco conviene hacerlo demasiado largo, aunque esto es cuestión de gustos.

A continuación, entró en el trabajo un taladro con un taladro grueso, en el que, con la ayuda de cinta aislante, marqué el limitador del orificio. Una profundidad de 2-3 cm para un mini soldador de 12 V fue suficiente. Un orificio hecho en el centro del mango desde el extremo servirá para instalar la toma de corriente y tirar de los cables al elemento calefactor.

Se perforó un orificio idéntico en el reverso, que servirá para instalar la punta del soldador.

Preparación de ranuras para el cable de alimentación.

A una distancia de 2-3 cm del borde donde se planea instalar un enchufe para el enchufe, hacemos marcas para dos orificios (en lados opuestos). Para la conveniencia de medir la distancia, puede usar el mismo taladro con una profundidad marcada con cinta aislante. Habiendo determinado la ubicación de los agujeros con un marcador, nuevamente retomamos el taladro, pero con un taladro ya más delgado.

La perforación debajo de los cables debe hacerse en un ligero ángulo, para que sea más fácil estirarlos más tarde. Como resultado, debe resultar que el cable ingrese desde el extremo y, bajo una ligera torcedura, se coloque más, hacia el extremo opuesto del mango, en el que se ubicará la punta del soldador.

Ahora debe asegurarse de que los cables que se extienden desde la toma de corriente a lo largo del mango no interfieran cuando trabaje con el soldador. Para hacer esto, desde los agujeros hasta el borde donde se ubicará la picadura, corté surcos. Esto es fácil de hacer con un cuchillo de oficina normal. Por supuesto, si el mango fuera de pino, sería mucho más fácil cortar las fibras, pero ese material se "marcaba" de inmediato. La razón de esto fue que no se planeó un recubrimiento adicional del mango, lo que significa que existía la posibilidad de que las manos se ensuciaran con resina durante el trabajo.

Cuando se cortan los surcos, es recomendable trabajarlos un poco con una lima de aguja redonda regular. De hecho, a pesar de la producción artesanal de un soldador de 12 V, se supone que funcionan, lo que significa que la precisión aquí no será superflua en absoluto. Como resultado, obtuvimos un mango con orificios en ambos lados y ranuras para el cable, que está listo para seguir trabajando: ensamblar el relleno del dispositivo para soldar cables.

Montaje de la toma de corriente del soldador, tirando de los cables

Al enchufe habitual, adecuado para el adaptador del televisor antiguo, soldé 2 cables, rojo y negro, que primero pasaron por el centro y luego se extendieron a ambos lados del mango a través de orificios más delgados. El enchufe para conectar el enchufe de la fuente de alimentación se sumergió en el mango desde el extremo, luego de lo cual se fijó con pegamento caliente. Se enfría rápidamente, después de lo cual la conexión se vuelve bastante rígida.

Por supuesto, era posible estirar inmediatamente los cables del adaptador cortando el enchufe, pero decidí que la opción con una fuente de alimentación desmontable sería mucho más conveniente no solo durante el almacenamiento, sino también durante la operación. Y, mirando un poco hacia adelante, puedo decir que no perdí.

Elegir un núcleo de cobre de un cable para una punta de soldador

El aguijón no debe ser demasiado grueso para que la potencia del adaptador sea suficiente para calentarlo. Sin embargo, demasiado delgado estará fuera de lugar aquí: se doblará a la menor presión, lo cual es completamente inaceptable. El grosor óptimo se eligió por ensayo y error. En mi caso, tenía 2,7 mm de diámetro.

Después de cortar un trozo de alambre de cobre de una longitud adecuada, lo instalé en el orificio preparado en el mango (en el lado opuesto a la toma de corriente). Anteriormente, se rellenó con yeso de construcción. Este material, además de la fijación rígida de la picadura, juega otro papel importante. Al absorber calor, no permitirá que la madera se queme bajo la influencia de altas temperaturas durante el funcionamiento del soldador.

Elegir una fuente de alimentación con una salida de 12 V para un soldador

Todos los adaptadores tienen diferencias en la corriente de salida, por lo que la longitud del elemento calefactor en cada caso deberá medirse empíricamente. En mi caso, la salida fue de 12 V / 1 A. De hecho, no se requiere una corriente mayor para un soldador en miniatura, por lo que quedé bastante satisfecho con esa fuente de alimentación.

Medidas del largo de nicromo suficiente para el soldador

El delgado alambre de nicromo que se usó para fabricar el elemento calefactor tuvo que conectarse a la fuente de alimentación para comprender cuál debería ser la longitud. Para hacer esto, atornillé 2 tornillos en la barra, entre los cuales se estiró. Además, con la ayuda de "cocodrilos", que cambiaron gradualmente, determiné el tamaño al que se calentará el soldador hasta la temperatura de fusión de la soldadura. En otras palabras, el nicrom debe estar al rojo vivo.

Preparación de la picadura, instalación del calentador.

Ahora era necesario aislar el aguijón del nicromo. Para ello se utilizó batista de fibra de vidrio. Estaba vestido con un núcleo de cobre aproximadamente hasta la mitad, después de lo cual se fijó a lo largo de los bordes con un alambre de cobre delgado. Vale la pena señalar que no es necesario quitar sus extremos, deben sobresalir unos 4-5 cm. En el trabajo posterior, esto nos será útil.

Sobre la fibra de vidrio se enrollaba un delgado alambre de nicromo, medido en longitud anteriormente, sus extremos retorcidos con vetas de cobre ubicadas al principio y al final de la batista. El resultado fue un elemento calefactor completo capaz de elevar la temperatura de la picadura a la temperatura requerida.

Vale la pena señalar aquí que cuanto mayor sea la longitud de la punta desde el calentador hasta el borde de trabajo, más tiempo aumentará la temperatura. Con una fuente de alimentación baja y una punta de soldador demasiado larga, es posible que el dispositivo no alcance la temperatura de funcionamiento en absoluto. Pero aquí puedes experimentar y calcular todo de tal manera que termines con una especie de estación de soldadura, que tiene temperaturas de funcionamiento más bajas para trabajar con microcircuitos y otros elementos SMD.

Montaje Final del Soldador 12V

Para la etapa final de ensamblaje, se necesitaron 2 piezas más de batista delgada resistente al calor. Estaban vestidos con "bigotes" de delgados cables de cobre, a los que se unía un elemento calefactor. Sus extremos libres estaban retorcidos con cables provenientes de la toma de corriente. Después de eso, pensé que sería bueno instalar un pequeño interruptor de palanca en el mango, que le permitirá desconectar el suministro de voltaje al calentador sin desconectar la fuente de alimentación del enchufe o enchufe en el mango del soldador. Pero esto es particular. Si alguno de los lectores colecciona un dispositivo de este tipo, debe tener en cuenta esta posibilidad.

Retoques finales: ennoblecemos el aspecto de un soldador casero

En general, aquí puede arreglárselas con dos trozos de cinta aislante envueltos alrededor del mango, que fijarán los cables de alimentación. Pero aquí es cuestión de gustos. Alguien quiere envolver completamente el mango con cinta aislante o usar otros materiales que le den al producto una apariencia interesante, esto no afectará el rendimiento del soldador de ninguna manera. En cualquier caso, todo el trabajo eléctrico ya se ha realizado. Puede proceder a la primera inclusión del soldador en la red y verificarlo.

Qué pasa cuando lo enciendes por primera vez: algunos matices a tener en cuenta

Cuando un soldador listo alimentado por 12 V se conecta por primera vez a la red y el nicromo se calienta, la fibra de vidrio debajo comienza a humear mucho. Esto no debe asustarse: la capa aislante no podrá quemarse. Mencioné esto porque uno de los "maestros" trató de decirme que el soldador, ensamblado de acuerdo con mi método, no funciona. Y llegó a tal conclusión solo sobre la base de la aparición de humo después del suministro de energía inicial al calentador.

Después de solo un minuto, la fibra de vidrio dejará de humear. Después de esperar un poco, puedes intentar derretir la soldadura. Y aquí hay otro matiz. Si la potencia del soldador no es suficiente para derretir una barra de estaño gruesa, esto no significa que el soldador hecho no funcione. Dicho material requiere alta potencia y temperatura. Vale la pena tomar un alambre delgado de estaño como soldadura. Hace que el trabajo sea más divertido.