Ekscentrične stezaljke je lako proizvesti i zbog toga se široko koriste u alatnim strojevima. Korištenje ekscentričnih stezaljki može značajno smanjiti vrijeme stezanja obratka, ali je sila stezanja inferiorna u odnosu na stezaljke s navojem.

Ekscentrične stege se izrađuju u kombinaciji sa i bez stezaljki.

Razmotrite ekscentričnu stezaljku sa stezaljkom.

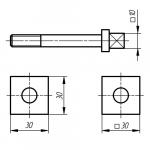

Ekscentrične stezaljke ne mogu raditi sa značajnim odstupanjima tolerancije (±δ) obratka. Za velika odstupanja tolerancije, stezaljka zahtijeva stalno podešavanje pomoću vijka 1.

| Ekscentrični proračun |

Materijali koji se koriste za izradu ekscentra su U7A, U8A S

toplinska obrada do HR od 50....55 jedinica, čelik 20X s karburizacijom do dubine od 0,8... 1,2 S kaljenjem HR od 55...60 jedinica.

Materijali koji se koriste za izradu ekscentra su U7A, U8A S

toplinska obrada do HR od 50....55 jedinica, čelik 20X s karburizacijom do dubine od 0,8... 1,2 S kaljenjem HR od 55...60 jedinica.

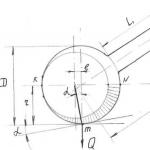

Pogledajmo ekscentrični dijagram. KN linija dijeli ekscentar na dva? simetrične polovice koje se sastoje, takoreći, od 2 x klinovi zašrafljeni na "početni krug".

Os ekscentrične rotacije pomaknuta je u odnosu na svoju geometrijsku os za iznos ekscentriciteta "e".

Odsjek Nm donjeg klina obično se koristi za stezanje.

Promatrajući mehanizam kao kombinirani koji se sastoji od poluge L i klina s trenjem na dvije površine na osi i točki “m” (točka stezanja), dobiva se odnos sila za izračunavanje sile stezanja.

gdje je Q sila stezanja

P - sila na ručki

L - rame ručke

r - udaljenost od osi ekscentrične rotacije do točke dodira S

obradak

α - kut uspona krivulje

α 1 - kut trenja između ekscentra i obratka

α 2 - kut trenja na ekscentričnoj osi

Kako bi se izbjeglo pomicanje ekscentra tijekom rada, potrebno je poštivati uvjet samokočenja ekscentra

gdje je α -

kut trenja klizanja na mjestu kontakta s obratkom ø -

koeficijent trenja

gdje je α -

kut trenja klizanja na mjestu kontakta s obratkom ø -

koeficijent trenja

Za približne izračune Q - 12P, razmotrite dijagram dvostrane stezaljke s ekscentrom

|

Klinaste stezaljke

Uređaji za stezanje klina naširoko se koriste u alatnim strojevima. Njihov glavni element su jedan, dva i tri skošena klina. Korištenje takvih elemenata je zbog jednostavnosti i kompaktnosti dizajna, brzine djelovanja i pouzdanosti u radu, mogućnosti korištenja kao steznog elementa koji djeluje izravno na obradak koji se fiksira, i kao posredne veze, na primjer, karika pojačala u drugim steznim napravama. Obično se koriste klinovi koji se sami koče. Uvjet za samokočenje jednokosog klina izražava se ovisnošću

α > 2ρ

Gdje α - klinasti kut

ρ - kut trenja na dodirnim površinama G i H između klina i dodirnih dijelova.

Samokočenje je osigurano pod kutom α = 12°, međutim, kako bi se spriječilo da vibracije i fluktuacije opterećenja tijekom upotrebe stezaljke oslabe radni predmet, često se koriste klinovi pod kutom α<12°.

Zbog činjenice da smanjenje kuta dovodi do povećanja

Samokočna svojstva klina, potrebno je pri projektiranju pogona klinastog mehanizma predvidjeti uređaje koji olakšavaju vađenje klina iz radnog stanja, budući da je otpuštanje opterećenog klina teže nego njegovo dovođenje u radno stanje.

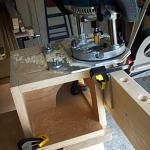

To se može postići spajanjem šipke pokretača na klin. Kada se šipka 1 pomakne ulijevo, prolazi putanju "1" u praznom hodu, a zatim, udarajući u klin 2, pritisnut u klin 3, gura ga van. Kada se šipka pomakne natrag, ona također gura klin u radni položaj udarcem u iglu. To treba uzeti u obzir u slučajevima kada klinasti mehanizam pokreće pneumatski ili hidraulički pogon. Zatim, kako bi se osigurao pouzdan rad mehanizma, potrebno je stvoriti različite tlakove tekućine ili komprimiranog zraka na različitim stranama pogonskog klipa. Ta se razlika pri korištenju pneumatskih pokretača može postići korištenjem ventila za smanjenje tlaka u jednoj od cijevi koje dovode zrak ili tekućinu u cilindar. U slučajevima kada nije potrebno samokočenje, preporučljivo je koristiti valjke na kontaktnim površinama klina sa spojnim dijelovima uređaja, čime se olakšava umetanje klina u prvobitni položaj. U tim slučajevima potrebno je zaključati klin.

Ekscentrične stezaljke brzo djeluju, ali razvijaju manju silu stezanja od vijčanih stezaljki i imaju ograničeno linearno kretanje.

U alatnim strojevima koriste se okrugle i zakrivljene ekscentrične stezaljke. Okrugli ekscentar korišten u predloženom dizajnu je disk rotiran oko osi O, pomaknut u odnosu na geometrijsku os ekscentra za određeni iznos e, koji se naziva ekscentricitet. Za učvršćivanje obratka, ekscentrične stezaljke moraju biti samozaključavajuće.

Okrugli ekscentri izrađeni su od čelika 20X, cementirani na dubinu od 0,6....1,2 mm i zatim kaljeni na tvrdoću od 58....62HRC e. Neke vrste okruglih ekscentra izrađuju se prema GOST 9061-68

Iz teorijske mehanike je poznato da su uvjeti za samokočenje dvaju trljajućih tijela sljedeći: kut trenja je veći ili jednak kutu elevacije pri kojem trenje nastaje. Prema tome, ako kut uzgona ekscentra u određenom položaju nije veći od kuta trenja, tada je ekscentar samokočio. Samokočni ekscentri ne mijenjaju svoj položaj nakon stezanja obratka. Samokočenje ekscentričnih stezaljki osigurano je pri određenom omjeru njegovog vanjskog promjera i ekscentričnosti npr.

Prilikom izračunavanja glavnih dimenzija okruglog ekscentra, potrebno je imati sljedeće vrijednosti.

Okrugli ekscentrični ekscentricitet (44):

Polumjer vanjske površine ekscentra određuje se iz uvjeta njegovog samokočenja:

Kut zakreta ekscentra koji odgovara položaju stezaljke koji je najmanje povoljan za samokočenje.

Ekscentrične stezaljke su, za razliku od vijčanih, brzodjelujuće. Dovoljno je okrenuti ručku takve stezaljke za manje od 180° kako bi se izradak učvrstio.

Dijagram rada ekscentrične stezaljke prikazan je na slici 7. Kada se ručka okrene, radijus rotacije ekscentra se povećava, razmak između njega i dijela (ili poluge) smanjuje se na nulu; Izradak se steže daljnjim "sabijanjem" sustava: ekscentar - dio - učvršćenje.

Slika 7 - Shema rada ekscentrične stege

Da biste odredili glavne dimenzije ekscentra, trebali biste znati veličinu sile stezanja izratka Q, optimalni kut zakretanja ručke za stezanje izratka ρ i toleranciju debljine izratka koji se fiksira δ.

Ako je kut zakretanja poluge neograničen (360°), tada se veličina ekscentričnosti brega može odrediti jednadžbom

gdje je S 1 instalacijski razmak ispod ekscentra, mm;

S 2 - rezerva ekscentrične snage, uzimajući u obzir njegovo trošenje, mm;

Tolerancija debljine izratka, mm;

Q – sila stezanja obratka, N ;

L - krutost steznog uređaja, N /mm(karakterizira količinu vrtnje sustava pod utjecajem sila stezanja).

Ako je kut zakretanja poluge ograničen (manji od 180°), tada se iznos ekscentriciteta može odrediti jednadžbom

Polumjer vanjske površine ekscentra određuje se iz uvjeta samokočenja: kut uspona ekscentra, koji čine stegnuta površina i normala na polumjer njegove rotacije, mora uvijek biti manji od trenja kut, tj.

(f=0,15 za čelik),

Gdje D I R- promjer i radijus ekscentra, respektivno.

Sila stezanja izratka može se odrediti formulom

![]()

Gdje R - sila na ekscentričnoj ručki, N (obično prihvaćeno ~ 150 N );

l - duljina ručke, mm;

– kut trenja između ekscentra i dijela, između osovine i nosača ekscentra;

R 0 - radijus ekscentrične rotacije, mm.

Da biste približno odredili silu stezanja, možete koristiti empirijsku formulu Q12 R(pri t=(4- 5) R i P=150 N) .

a, b - za prešane ravne izratke; b- za pričvršćivanje ravnih izradaka pomoću pokretne grede; G- za stezanje školjki pomoću fleksibilne stezaljke

Slika 8 - Primjeri ekscentričnih stezaljki različitih izvedbi

ZadatakBr. 3 “Izračun parametara ekscentričnih stezaljki”

Koristeći ulazne podatke mentora, odaberite i izračunajte parametre ekscentrične stezaljke (slika 7), ako se proizvod mora pritisnuti silom Q, krutost steznog uređaja L, kut rotacije poluge je neograničen, instalacijski razmak ispod ekscentra S 1, rezerva snage ekscentra, uzimajući u obzir njegovo trošenje S 2, tolerancija debljine izratka, zavarivač je dešnjak .

Izračunajte promjer ekscentra.

Odredite duljinu ekscentrične ručke l.

Nacrtajte skicu stezaljke. Odaberite materijal od kojeg treba biti izrađena stezaljka.

Tablica 4 - Opcije problema

|

Q, kN |

L, N/mm |

S 1 , mm |

S 2 , mm |

Radni dio ovih stezaljki izrađen je u obliku cilindričnih ili zakrivljenih bregastih valjaka. Stezanje uz njihovu pomoć je brže nego kod vijčanih naprava, međutim mogućnost njihove uporabe je ograničenija u odnosu na vijčane naprave, jer dobro funkcioniraju samo uz manja odstupanja u dimenzijama površina na kojima se izradci učvršćuju i bez vibracija.

1 – cilindrični ekscentar ima široku primjenu jer lako napraviti. Nedostatak ove izvedbe je mali hod i nedosljedna svojstva kočenja.

2 - karakteriziran prisutnošću reza za povećanje hoda prilikom ugradnje i uklanjanja obratka.

3 – ima najveću primjenu u praksi. Radna površina ekscentra je ograničena na sektor od 60 - 90 °, ostatak je odrezan. Preporučljivo je koristiti takav brijeg za uvlačenje steznog mehanizma prilikom ugradnje i uklanjanja dijelova na značajnim udaljenostima (do 45 mm).

4 – stezaljka je dvostruki brijeg 3 i koristi se u mehanizmima za centriranje i plivajućim škripcima.

Svi ovi bregovi su fiksirani na osovini i, pomoću ručke pričvršćene na osovinu, okreću se s njom.

5 – ekscentrična poluga, jer ekscentrični brijeg u njemu povezan je s ručkom. Domet im je manji nego kod ekscentra.

Sila stezanja obratka:

![]()

gdje je Q sila na ručku;

L – duljina drške;

j je kut statičkog trenja (» 8°);

e – ekscentricitet;

a - kut podizanja klina;

6 i 7 – ekscentrični valjci. Koriste se kao mehanizmi za zaključavanje precizno izvedenih pokretnih dijelova uređaja. U tim slučajevima nije potreban značajan ekscentricitet, pa se stoga može koristiti valjak malog promjera. prednost treba dati dvostrukim potpornim valjcima 6, budući da su čvršći i pouzdaniji protiv savijanja.

Radna površina ekscentra može biti izrađena u obliku kruga i zakrivljena - u obliku evolventne i Arhimedove spirale. Njihova je razlika u tome što se u razvoju kružnih ekscentra klin ispostavlja zakrivljenim s graničnim kutom a, stoga nestabilnost stezaljke. Istodobno, tehnologija proizvodnje kružnih ekscentra mnogo je jednostavnija od zakrivljenih. Svojstva samokočenja ekscentra rastu s povećanjem kuta zakreta. Preporučeni kut rotacije a e = 30 - 135°

Materijal za ekscentre je čelik 20X, karburiziran do dubine od 0,8 - 1,2 mm i kaljen na HRC 55...60.

Ekscentrične stezaljke je lako proizvesti i zbog toga se široko koriste u alatnim strojevima. Korištenje ekscentričnih stezaljki može značajno smanjiti vrijeme stezanja obratka, ali je sila stezanja inferiorna u odnosu na stezaljke s navojem.

Ekscentrične stege se izrađuju u kombinaciji sa i bez stezaljki.

Razmotrite ekscentričnu stezaljku sa stezaljkom.

Ekscentrične stezaljke ne mogu raditi sa značajnim odstupanjima tolerancije (±δ) obratka. Za velika odstupanja tolerancije, stezaljka zahtijeva stalno podešavanje pomoću vijka 1.

Ekscentrični proračun

M  Materijali koji se koriste za izradu ekscentra su U7A, U8A S

toplinska obrada do HR od 50....55 jedinica, čelik 20X s karburizacijom do dubine od 0,8... 1,2 S kaljenjem HR od 55...60 jedinica.

Materijali koji se koriste za izradu ekscentra su U7A, U8A S

toplinska obrada do HR od 50....55 jedinica, čelik 20X s karburizacijom do dubine od 0,8... 1,2 S kaljenjem HR od 55...60 jedinica.

Pogledajmo ekscentrični dijagram. KN linija dijeli ekscentar na dva? simetrične polovice koje se sastoje, takoreći, od 2 x klinovi zašrafljeni na "početni krug".

Os ekscentrične rotacije pomaknuta je u odnosu na svoju geometrijsku os za iznos ekscentriciteta "e".

Odsjek Nm donjeg klina obično se koristi za stezanje.

Promatrajući mehanizam kao kombinirani koji se sastoji od poluge L i klina s trenjem na dvije površine na osi i točki “m” (točka stezanja), dobiva se odnos sila za izračunavanje sile stezanja.

gdje je Q sila stezanja

P - sila na ručki

L - rame ručke

r - udaljenost od osi ekscentrične rotacije do točke dodira S

obradak

α - kut uspona krivulje

α 1 - kut trenja između ekscentra i obratka

α 2 - kut trenja na ekscentričnoj osi

Kako bi se izbjeglo pomicanje ekscentra tijekom rada, potrebno je poštivati uvjet samokočenja ekscentra

Uvjet za samokočenje ekscentra. = 12R

o chyazhima s expentoikom

G  deα

-

kut trenja klizanja na mjestu kontakta s obratkom ø

-

koeficijent trenja

deα

-

kut trenja klizanja na mjestu kontakta s obratkom ø

-

koeficijent trenja

Za približne izračune Q - 12P, razmotrite dijagram dvostrane stezaljke s ekscentrom

Klinaste stezaljke

Uređaji za stezanje klina naširoko se koriste u alatnim strojevima. Njihov glavni element su jedan, dva i tri skošena klina. Korištenje takvih elemenata je zbog jednostavnosti i kompaktnosti dizajna, brzine djelovanja i pouzdanosti u radu, mogućnosti korištenja kao steznog elementa koji djeluje izravno na obradak koji se fiksira, i kao posredne veze, na primjer, karika pojačala u drugim steznim napravama. Obično se koriste klinovi koji se sami koče. Uvjet za samokočenje jednokosog klina izražava se ovisnošću

α > 2 ρ

Gdje α - klinasti kut

ρ - kut trenja na dodirnim površinama G i H između klina i dodirnih dijelova.

Samokočenje je osigurano pod kutom α = 12°, međutim, kako bi se spriječilo da vibracije i fluktuacije opterećenja tijekom upotrebe stezaljke oslabe radni predmet, često se koriste klinovi pod kutom α<12°.

Zbog činjenice da smanjenje kuta dovodi do povećanja

Samokočna svojstva klina, potrebno je pri projektiranju pogona klinastog mehanizma predvidjeti uređaje koji olakšavaju vađenje klina iz radnog stanja, budući da je otpuštanje opterećenog klina teže nego njegovo dovođenje u radno stanje.

To se može postići spajanjem šipke pokretača na klin. Kada se šipka 1 pomakne ulijevo, prolazi putanju "1" u praznom hodu, a zatim, udarajući u klin 2, pritisnut u klin 3, gura ga van. Kada se šipka pomakne natrag, ona također gura klin u radni položaj udarcem u iglu. To treba uzeti u obzir u slučajevima kada klinasti mehanizam pokreće pneumatski ili hidraulički pogon. Zatim, kako bi se osigurao pouzdan rad mehanizma, potrebno je stvoriti različite tlakove tekućine ili komprimiranog zraka na različitim stranama pogonskog klipa. Ta se razlika pri korištenju pneumatskih pokretača može postići korištenjem ventila za smanjenje tlaka u jednoj od cijevi koje dovode zrak ili tekućinu u cilindar. U slučajevima kada nije potrebno samokočenje, preporučljivo je koristiti valjke na kontaktnim površinama klina sa spojnim dijelovima uređaja, čime se olakšava umetanje klina u prvobitni položaj. U tim slučajevima potrebno je zaključati klin.

Razmotrimo dijagram djelovanja sila u klinastom mehanizmu s jednim kosom, koji se najčešće koristi u uređajima

Konstruirajmo poligon sila.

Kod prijenosa sila pod pravim kutom imamo sljedeću vezu

Samokočenje se događa kod α<α 1 +α 2 Если α 1 =α 2 =α 3 =α ovisnost je jednostavnija P = Qtg(α+2φ)

Stezne stezaljke

Mehanizam za stezanje stezne čahure poznat je dugo vremena. Učvršćivanje izradaka pomoću steznih čaura pokazalo se vrlo praktičnim pri izradi automatiziranih strojeva jer je za pričvršćivanje izratka potrebno samo jedno translacijsko pomicanje stegnute stezne čaure.

Prilikom rukovanja steznim mehanizmima moraju se ispuniti sljedeći zahtjevi.

Sile stezanja moraju biti usklađene s nastalim silama rezanja i spriječiti pomicanje obratka ili alata tijekom procesa rezanja.

Proces stezanja u općem ciklusu obrade je pomoćni pokret, tako da vrijeme odziva stezne čahure treba biti minimalno.

Dimenzije karika steznog mehanizma moraju se odrediti iz uvjeta njihovog normalnog rada pri pričvršćivanju izradaka i najvećih i najmanjih veličina.

Pogreška pozicioniranja obradaka ili alata koji se učvršćuju trebala bi biti minimalna.

Dizajn steznog mehanizma trebao bi osigurati najmanju elastičnu kompresiju tijekom obrade obratka i imati visoku otpornost na vibracije.

Dijelovi stezne čahure, a posebno stezna čahura moraju imati visoku otpornost na trošenje.

Dizajn steznog uređaja mora omogućiti njegovu brzu promjenu i prikladno podešavanje.

Dizajn mehanizma mora osigurati zaštitu steznih čaura od strugotina.

Mehanizmi za stezanje steznih čahura rade u širokom rasponu veličina. Praktično minimalna prihvatljiva veličina za pričvršćivanje je 0,5 mm. Na strojevima s viševretenim šipkama, promjeri šipki i

stoga rupe za stezne čahure dosežu 100 mm. Stezne čahure s velikim promjerom otvora koriste se za pričvršćivanje cijevi tankih stijenki, jer... relativno ravnomjerno pričvršćivanje po cijeloj površini ne uzrokuje velike deformacije cijevi.

Mehanizam za stezanje stezne čahure omogućuje pričvršćivanje izradaka različitih oblika poprečnog presjeka.

Trajnost mehanizama za stezanje stezne čahure vrlo je različita i ovisi o konstrukciji i ispravnosti tehnoloških procesa u izradi dijelova mehanizma. Stezne čahure u pravilu ne uspijevaju prije drugih. U ovom slučaju broj pričvršćenja steznim čahurama kreće se od jednog (lom stezne čaure) do pola milijuna ili više (trošenje čeljusti). Izvedba stezne čahure smatra se zadovoljavajućom ako može pričvrstiti najmanje 100 000 radnih komada.

Klasifikacija steznih čahura

Sve stezne čahure mogu se podijeliti u tri vrste:

1. Stezne čahure prve vrste imaju "ravni" konus, čiji je vrh okrenut od vretena stroja.

Da biste ga učvrstili, potrebno je stvoriti silu koja uvlači steznu čauru u maticu pričvršćenu na vreteno. Pozitivne osobine ove vrste steznih čahura su da su konstrukcijski prilično jednostavne i dobro rade na sabijanje (kaljeni čelik ima veće dopušteno naprezanje na sabijanje nego na vlačnost. Unatoč tome, stezne čahure prve vrste trenutno su u ograničenoj upotrebi zbog nedostataka Koji su ovi nedostaci:

a) aksijalna sila koja djeluje na steznu čauru nastoji je otključati,

b) prilikom dodavanja šipke moguće je prerano blokiranje stezne čahure,

c) kada je pričvršćen takvim steznim čahurom, postoji štetan učinak na

d) postoji nezadovoljavajuće centriranje stezne čahure u vretenu, jer je glava centrirana u matici, čiji položaj na vretenu nije stabilan zbog prisutnosti navoja.

Stezne čahure druge vrste imaju "obrnuti" konus, čiji je vrh okrenut prema vretenu. Da bi se učvrstio, potrebno je stvoriti silu koja uvlači steznu čauru u konusnu rupu vretena stroja.

Stezne čahure ove vrste osiguravaju dobro centriranje obratka koji se stežu, jer se konus za steznu čauru nalazi izravno u vretenu i ne može

dolazi do zaglavljivanja, aksijalne radne sile ne otvaraju steznu čauru, već je zaključavaju, povećavajući silu pričvršćivanja.

Istodobno, niz značajnih nedostataka smanjuje učinkovitost steznih čahura ove vrste. Zbog brojnih kontakata sa steznom čahurom, konusna rupa vretena se relativno brzo istroši, navoji na steznim čahurama često ne uspijevaju, ne osiguravajući stabilan položaj šipke duž osi kada je pričvršćena - odmiče se od graničnika. Ipak, stezne čahure drugog tipa naširoko se koriste u alatnim strojevima.

Stezne čahure treće vrste Također imaju obrnuti konus, ali rade zbog aksijalnog pomicanja rukavca s konusnom rupom, dok sama stezna čahura ostaje nepomična.

Ovaj dizajn izbjegava većinu nedostataka svojstvenih steznim čahurama prve i druge vrste. Međutim, jedan od postojećih nedostataka steznih čahura ove vrste je povećanje ukupnih dimenzija cijele stezne jedinice u promjeru.

Za proizvodnju srednjih i velikih steznih čahura uglavnom se koriste čelični razredi 65G, 12KhNZA, U7A, U8A. Smatra se da je preporučljivo koristiti čelike za cementaciju s niskim udjelom ugljika. Eksperimentalni podaci pokazuju da kaljeni čelici nemaju lošije rezultate od ugljičnih čelika. Prisutnost, na primjer, nikla u kaljenom čeliku 12HNZA osigurava otpornost stezne čahure na abraziju, a kaljenje mu daje relativno dobra plastična svojstva. Ipak, većina tvornica preferira čelik 65G.

R  Pogledajmo koje sile nastaju kada stezna čahura radi bez aksijalnog graničnika.

Pogledajmo koje sile nastaju kada stezna čahura radi bez aksijalnog graničnika.

P = (Q+Q")tg( α + φ )

Q - sila stezanja preko pripreme VCI se izračunava pomoću formule

M - moment rezanja M = P z V zamijenimo vrijednosti momenta rezanja

Gdje je - V udaljenost od osi do točke primjene sile rezanja R je radijus izratka u područjima stezanja.q je komponenta sile koja pomiče obradak duž osi.

ƒ - strelica otklona. k - faktor sigurnosti

Q 1 - sila potrebna za sabijanje svih steznih čahura dok ne dođu u kontakt s obratkom.

φ - kut trenja između stezne čahure i tijela

gdje je E modul elastičnosti.

1 - moment tromosti sektora u steznoj čahuri.

f - strelica otklona.

l je duljina lopatice stezne čahure od kontaktne točke do sredine stošca.

Uređaji za vakuumsko stezanje

Vakuumski uređaji za stezanje rade na principu izravnog prijenosa atmosferskog tlaka na radni komad koji se steže.

Vakuumski uređaji mogu se koristiti za držanje izradaka izrađenih od različitih materijala s ravnom ili zakrivljenom površinom. Sila stezanja dovoljna je za završne i završne operacije. Vakuumski uređaji vrlo su učinkoviti za pričvršćivanje tankih ploča. Osnovne površine izratka mogu biti ili čisto obrađene ili crne, ali prilično glatke bez vidljivih udubljenja ili izbočina.

Ako postoje polirane površine, dopuštena je ugradnja izradaka bez zbijanja. Radni dijelovi se odvajaju spajanjem šupljine iz koje se ispumpava zrak s atmosferom.

Sila koja pritiska radni predmet izračunava se pomoću sljedeće formule

Q = F(l,033-P) kg.

gdje je F površina u cm 2, čije su granice uzduž brtvene linije P je vakuum stvoren u šupljini uređaja pomoću uređaja za usisavanje.

U praksi se koristi vakuum od 0,1 0,15 kg/cm 2

Korištenje dubljeg vakuuma je skupo, a sila stezanja se neznatno povećava.

Za ravnomjerno pričvršćivanje izratka na ploču u više točaka, na montažnoj ravnini napravljen je veliki broj ravnomjerno raspoređenih rupa.

U ovom slučaju, pričvršćivanje se odvija bez lokalnog izvijanja i savijanja obratka. Vakuum za pojedinačne instalacije stvara se:

a) centrifugalne pumpe P = 0,3 kg/cm 2

b) jednostupanjski klip P = 0,005 kg/cm 2

dvostupanjski R= 0,01 kg/cm2