U pripremi za projektiranje tehnološkog procesa provodi se detaljna analiza crteža radi utvrđivanja nedostajućih dimenzija i projektno-tehnoloških podataka. Dimenzije koje nedostaju i drugi podaci mogu se dobiti od projektanta, iz sklopnih crteža ili geometrijskom konstrukcijom konture dijela.

Kako bi se olakšala priprema NC-a, dimenzije na crtežu dijela moraju zadovoljiti zahtjeve programiranja.

Budući da se obrada na CNC strojevima provodi pomoću naredbi koje određuju koordinate točaka putanje u pravokutnom koordinatnom sustavu, dimenzije na crtežima također moraju biti navedene u pravokutnom koordinatnom sustavu iz jedinstvenih projektnih osnova dijela. Da biste to učinili, morate odabrati ishodište i smjer osi. Poželjno je da se smjer osi relativnog koordinatnog sustava dijela podudara nakon njegove ugradnje na stroj sa smjerom koordinatnih osi stroja.

Prilikom crtanja dimenzija na crtežima, u nekim slučajevima, rupe, grupe rupa ili elementi dijelova mogu se specificirati u lokalnom koordinatnom sustavu, kao što je prikazano za rupu B (slika 11.8a). Prijelaz iz takvog sustava s početkom u točki A na glavni sustav ne uzrokuje poteškoće.

Rupe za pričvršćivanje koje se nalaze na jednom ili drugom radijusu od središta glavne rupe obično se određuju središnjim kutom luka između njihovih osi i radijusa. Za CNC strojeve takve informacije treba zamijeniti koordinatama osi svake rupe (slika 11.8, b). U primjeru koji razmatramo, preporučljivo je dodijeliti os velike rupe kao ishodište koordinata, jer osigurava minimalnu duljinu mirovanja (pozicioniranja) tijekom obrade.

Riža. 11.8. Dimenzije na crtežima dijelova za CNC strojeve:

a) u lokalnom koordinatnom sustavu; b) u koordinatnom sustavu glavnog otvora

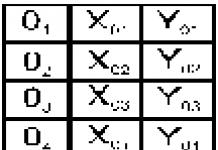

Često dijelovi imaju veliki broj malih rupa za pričvršćivanje. Nepraktično je navesti koordinate osi svake od njih, jer to čini crtež teškim za čitanje. U takvim slučajevima, racionalno je koristiti tabelarnu metodu za označavanje dimenzija, što je također zgodno za programiranje (slika 11.9a).

Riža. 11.9. Dimenzije na crtežima dijelova tabelarnom metodom:

a) osi rupa za pričvršćivanje; b) zakrivljene konture

Prema općem pravilu za crtanje dimenzija u crtežima dijelova koji se obrađuju na tokarilicama, područja s uskim tolerancijama (dimenzije a 1, a 2 i 3 na sl. 11.10a) i srednji presjeci sa širokim tolerancijama (dimenzije a 1, a 2 , u 3, u 4). To je sasvim opravdano za ručno upravljane strojeve, jer... radnik treba samo održavati točno ove dimenzije. Za CNC stroj to nije važno, jer je točnost brojanja pomaka ista, a referentna točka se u pravilu ne podudara s projektiranom bazom i nalazi se izvan dijela. Stoga se dimenzije za takve dijelove trebaju primijeniti u lancu (Sl. 11.10, b).

Riža. 11.10. Dimenzije na crtežima dijelova za tokarenje:

a) na ručno upravljanim strojevima; b) na CNC strojevima

Općenito, primjena dimenzija na crtežima dijelova koji se obrađuju na CNC strojevima treba biti takva da prilikom pripreme upravljačkog programa nema potrebe za njihovim ponovnim izračunavanjem.

Unatoč činjenici da je koncept prikladnih i lijepih adresa za web stranice uveden dosta davno, ne koriste ih svi vlasnici web stranica, a preporuke za korištenje CNC-a često nisu potpune. Ovaj članak ide u detalje o odabiru prave CNC strukture, opisuje najčešće pogreške pri korištenju ovih prijateljskih adresa, a također odgovara na neka druga popularna pitanja.

Što je CNC

CNC je skraćenica od izraza " H ljudski Pčisto U RLy" (na engleskom, S traži E motor F pristupačne URL adrese), što znači lijepa i ljubazna obraćanja. Značenja ugrađena u ruske i engleske izraze malo se razlikuju, jer CNC odnosi se na veću upotrebljivost (jednostavnost upotrebe za ljude) i S.E.F. više fokusiran na SEO (prilagođen tražilicama). Bilo kako bilo, CNC adrese imaju mnoge prednosti u odnosu na obične adrese, stoga ih je uvijek preporučljivo koristiti, ali koristite ih mudro, kao i svaki drugi alat.

Pogledajmo primjer CNC-a

Stare verzije adresa (nezgodne i neprijateljske):

3. CNC duljina

Dugi CNC-ovi nisu baš zgodni u smislu upotrebljivosti: teško ih je zapamtiti, često su odsječeni prilikom umetanja veze na starim forumima i često na društvenim mrežama (kao i u rezultatima pretraživanja ako nisu definirane mrvice), također otežavaju navigaciju web mjestom.

Primjer dugog i neugodnog CNC-a:

Postavite svoj CMS tako da duljina CNC-a ne bude veća od 60-80 znakova (što manje, to bolje i praktičnije). Ako vaše potkategorije proizvoda (na primjer, u online trgovini) imaju 4-5 razina ugniježđenja, tada je preporučljivo prikazati u CNC-u samo posljednju potkategoriju ili prvu i posljednju, ali ne svih 4-5, kako bi smanjiti duljinu CNC-a.

4. Podvlake ili crtice?

Što je bolje koristiti za CNC za odvajanje riječi: podvlake ili crtice? Možete učiniti oboje, ali poželjnije su crtice, budući da njihovo upisivanje zahtijeva jedan klik na tipkovnici i dva (plus Shift) za podcrtavanje.

Što je s prostorima? Bolje je ne koristiti razmake u CNC-u, jer u mnogim slučajevima oni mogu uzrokovati samo glavobolju webmasteru. Zamijenite razmake drugim znakovima za razdvajanje (crticama, podvlakama ili, u ekstremnim slučajevima, plusevima). Optimalni CNC-ovi sadrže istu vrstu znakova na bilo kojem jeziku i razdjelnike - bez razmaka, navodnika, zareza ili drugih znakova usluge.

5. Koji CNC trebam odabrati za višejezične web stranice?

Prilikom dodavanja dodatnih jezičnih verzija stranice prvo morate odlučiti želite li ih premjestiti u poddomenu, zasebnu domenu ili ih dodati u CNC? Ako je potonja opcija, onda je najbolje dodati dio koji je odgovoran za jezičnu verziju na početak adrese (odmah nakon naziva domene).

6. Trebam li CNC za naslove slika i videa?

Ako planirate primati promet na stranicu i iz pretraživanja slika ili videa, tada je ovdje važan samo naziv slike (na primjer, hrizantema.jpg umjesto 1244_2344.jpg), te sama staza na kojoj je slika ili video datoteka nije važno (samo Google može pronaći slike prema nazivu mape). Također, adrese slika se ne koriste tako aktivno kao adrese stranica.

Uobičajene pogreške pri korištenju CNC-a

- Korištenje razmaka i posebnih znakova.

- Generiranje predugih CNC adresa.

- Korištenje digitalnih vrijednosti u CNC-u

Teško je takve adrese nazvati CNC-om, jer je iz njih jasno samo da idemo u rubriku vijesti, ali matični brojevi ne znače ništa.

- Nedostatak stranica na web mjestu prilikom uklanjanja desnih dijelova CNC-a prije kosih crta.

- Korištenje besmislenih riječi u obraćanju

/stranica/kontakt.html

/category/news/some-news-title.htmlČestica /stranica/ u ovom slučaju (ili /kategorija/) nije značajna, pa se može ukloniti kako bi se smanjila duljina NC-a.

Zaključak

Česti problemi s CNC-om uglavnom su povezani s korištenjem starog CMS-a. U novim sustavima za upravljanje gradilištima, ovaj modul je manje-više dobro osmišljen i omogućuje vam fleksibilno upravljanje CNC strukturom (iako ponekad morate dodati pomoćne dodatke). Ako koristite starije verzije CMS-a i želite imati lijep CNC na svojoj web stranici, vrijedi razmisliti o mogućnosti prelaska na nove sustave, birajući ih ovisno o vrsti projekta.

Koja pravila slijedite kada razmišljate kroz CNC adrese?

CNC obrada može vas zbuniti tolikom raznolikošću na tržištu industrijskih alata.

Samo dugogodišnje iskustvo i specifična znanja omogućuju stručnjacima odabir CNC strojeva u skladu sa zahtjevima opreme.

Mnogi se ljudi jednostavno izgube u ovom obilju, i to ne čudi - odabir najboljeg CNC stroja može biti težak čak i za profesionalce ako ne prate najnovije proizvode na tržištu alata, čiji se asortiman stalno širi i poboljšava.

Ovisi za što će se koristiti. Od materijala, profila posla, potrebne brzine i točnosti te potrebnog resursa. Mnoge značajne karakteristike takvih strojeva izravno ovise o njihovoj opremi - o svojstvima njihovih komponenti i potrošnog materijala, o značajkama dizajna. Pogledajmo one najosnovnije.Po kojim kriterijima je bolje odabrati CNC stroj?

Vreteno je jedan od glavnih dijelova glodalice. O vretenu ovisi koji se rezači mogu koristiti s ovim određenim strojem, pod kojim kutovima se mogu fiksirati i kako ih točno koristiti. Pogon vretena obično je ugrađen - to jest, vreteno je snažan kompaktni električni motor sa steznom čahurom za stezanje rezača.

Mnogo toga izravno ovisi o kvaliteti vretena - dobro vreteno će trajati dugo, neprestano vas zadovoljavajući kvalitetom rada, ali loše može pokvariti ne samo proizvod, već i oštetiti sam stroj u slučaju kvara. nesreću ili čak ozlijediti osoblje. Izboru vretena treba pristupiti odgovorno, uvijek pažljivo slušajući preporuke proizvođača strojeva i obraćajući pozornost prije svega na proizvode poznatih i renomiranih proizvođača komponenti.

Ovo je jedna od najvažnijih karakteristika CNC stroja - veličina površine glodanja određuje koju veličinu proizvoda stroj može obraditi. Svako usko područje primjene ima vlastite zahtjeve veličine; univerzalniji strojevi imaju podesivo područje glodanja ili očito premašuju zahtjeve za većinu uobičajenih slučajeva primjene.Područje mljevenja

Dizajn platforme je također važan - ne bi trebao uzrokovati poteškoće u osiguravanju i jasnom pozicioniranju dijela obratka, inače su mogući ozbiljni nedostaci. Prilikom odabira CNC glodalice za rad, morate unaprijed odlučiti o dimenzijama dijelova koji se obrađuju kako ne biste upali u probleme.

CNC strojevi se prvenstveno dijele prema materijalu koji su namijenjeni za obradu, kao i prema području primjene.Namjena stroja

Uneseni podaci o veličini i obliku dijela postaju upravljačke putanje, koje se pak u procesu postprocesiranja pretvaraju u upravljačke programe.

Postprocesor je poseban softverski proizvod koji pretvara podatke o parametrima dijela u pojedinačni program koji upravlja pokretima alata i/ili obratka za svaki pojedini stroj.Postprocesor

Ovdje možete pročitati više o razvoju kinematičkih modela na primjeru industrijskih sustava tvrtke Siemens.

Detaljne informacije o radu sa svakim određenim strojem mogu se dobiti na službenim stranicama proizvođača. Ovo je najpouzdanija opcija i spasit će vas od mnogih pogrešaka.

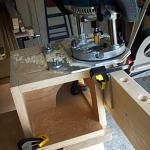

Upravljačka ploča za jednu od CNC glodalica:

Ovisno o specifičnostima rada - materijalu, potrebnim oblicima obrade i drugim čimbenicima, CNC glodalice koriste veliki broj raznih rezača. Rezači su jednostruki, dvostruki, sferni, u obliku slova V, sferni stožac, piramidalni radijus s jednim ili dva rezna ruba, graviranje, rezanje itd.Korišteni rezači

Sferni i piramidalni rezači služe za dubinsko skidanje materijala s dijela, obradu kutova i stvaranje udubljenja odgovarajućeg oblika. Rezači za rezanje i graviranje različitih oblika koriste se za graviranje, rezanje dijelova, obradu rubova proizvoda, te za oblikovanje - stvaranje reljefne slike. Radius i filet rezači, konveksni i konkavni, koriste se za obradu kutova, rubova radnih ploča i drugih dijelova, skošenje itd. Čeoni mlinovi omogućuju stvaranje rupa, za razliku od bušilica, bilo kojeg oblika.

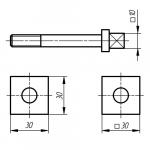

Primjeri korištenih rezača:

Raznolikost glodala varira od najjednostavnijih, sličnih običnoj bušilici ili svrdlu, do vrlo složenih, izrađenih od različitih materijala i svih oblika, s različitim brojem reznih oštrica. To im omogućuje širok raspon zadataka koje mogu riješiti.

Za svaki materijal i vrstu rada potreban je individualni odabir glodala u čijem odabiru će Vam pomoći naš stručnjak.

CNC glodalice izvrstan su alat koji uz pravilnu upotrebu može izraditi vrlo širok spektar proizvoda, od reklamnih konstrukcija do dijelova drugih strojeva, od kuhinjskih dasaka za rezanje do dijelova motora mlaznih zrakoplova. Opseg njihove primjene je gotovo neograničen, a opseg i stupanj dostupnosti svakim danom se povećava.

Sada ne samo tvornica za izgradnju strojeva može priuštiti takvu opremu, već i relativno mala radionica, što je dobra vijest.

Trebate li savjet o odabiru CNC stroja, ne zaboravite da se uvijek možete obratiti Top 3D Shopu!

Želite još zanimljivih vijesti iz svijeta 3D tehnologije?

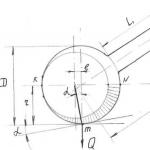

Nakon razmatranja mogućnosti dizajna za dugu os - X - možemo prijeći na razmatranje osi Y. Os Y u obliku portala je najpopularnije rješenje u zajednici hobista konstruktora alatnih strojeva, i to s dobrim razlogom. Ovo je jednostavno i prilično radno, dobro dokazano rješenje. Međutim, on također ima zamke i točke koje treba razumjeti prije dizajna. Stabilnost i točna ravnoteža iznimno su važni za portal - to će smanjiti trošenje vodilica i zupčanika, smanjiti otklon grede pod opterećenjem i smanjiti vjerojatnost zaklinjavanja tijekom kretanja. Kako bismo odredili ispravan raspored, pogledajmo sile koje djeluju na portal tijekom rada stroja.

Dobro pogledajte dijagram. Na njemu su označene sljedeće dimenzije:

- D1 - udaljenost od područja rezanja do središta udaljenosti između vodilica portalne grede

- D2 - udaljenost između pogonskog vijka X-osi i donje vodilice

- D3 - udaljenost između vodilica Y-osi

- D4 - razmak između linearnih ležajeva X-osi

Sada pogledajmo stvarne napore. Na slici se portal pomiče s lijeva na desno zbog rotacije pogonskog vijka X-osi (koji se nalazi na dnu), koji pokreće maticu pričvršćenu na dnu portala. Vreteno se spušta i gloda obradak, a javlja se protusila usmjerena prema kretanju portala. Ova sila ovisi o ubrzanju portala, brzini posmaka, rotaciji vretena i sili povratnog udarca rezača. Potonje ovisi o samom rezaču (vrsta, oštrina, prisutnost podmazivanja itd.), Brzini rotacije, materijalu i drugim čimbenicima. Puno literature o odabiru načina rezanja posvećeno je određivanju veličine povratnog udarca od rezača; trenutno nam je dovoljno znati da kada se portal pomiče, nastaje složena protusila F. Sila F koja se primjenjuje na fiksno vreteno primjenjuje se duž konstrukcijskih elemenata na portalnu gredu u obliku momenta A = D1 * F. Taj se moment može rastaviti na par jednakih po veličini, ali suprotno usmjerenih sila A i B, primijenjenih na vodilice #1 i #2 portalne grede. Modulo sila A = Sila B = Moment A / D3. Kao što se može vidjeti odavde, sile koje djeluju na vodeće grede se smanjuju ako se D3, udaljenost između njih, povećava. Smanjenjem sila smanjuje se trošenje vodilica i torzijska deformacija grede. Također, sa smanjenjem sile A, smanjuje se i moment B primijenjen na bočne stijenke portala: Moment B = D2 * Sila A. Zbog velikog momenta B, bočne stijenke, budući da se ne mogu saviti striktno u ravnini, će početi se kovrčati i savijati. Moment B također se mora smanjiti jer je potrebno težiti da se opterećenje uvijek ravnomjerno raspoređuje na sve linearne ležajeve - to će smanjiti elastične deformacije i vibracije stroja, a time i povećati točnost.

Moment B, kao što je već spomenuto, može se smanjiti na nekoliko načina -

- smanjiti silu A.

- smanjiti polugu D3

Cilj je da sile D i C budu što izjednačenije. Te sile se sastoje od para sila momenta B i težine portala. Za pravilnu raspodjelu težine potrebno je izračunati središte mase portala i postaviti ga točno između linearnih ležajeva. Ovo objašnjava uobičajeni cik-cak dizajn bočnih stijenki portala - to je učinjeno kako bi se vodilice pomaknule natrag i teško vreteno približilo ležajevima X-osi.

Ukratko, prilikom projektiranja Y osi, razmotrite sljedeća načela:

- Pokušajte minimizirati udaljenost od pogonskog vijka/tračnica X-osi do vodilica Y-osi - tj. minimizirati D2.

- Ako je moguće, smanjite prevjes vretena u odnosu na gredu, smanjite udaljenost D1 od područja rezanja do vodilica. Optimalni Z hod obično se smatra 80-150 mm.

- Smanjite visinu cijelog portala ako je moguće - visoki portal je sklon rezonanciji.

- Unaprijed izračunajte središte mase cijelog portala, uključujući vreteno, i dizajnirajte potpornje portala tako da se središte mase nalazi točno između nosača vodilica X-osi i što je moguće bliže glavnom vijku X-osi.

- Odmaknite grede portalne vodilice dalje - povećajte D3 kako biste smanjili moment primijenjen na gredu.

DIZAJN Z OSOVINE

Sljedeći korak je odabir strukture najvažnijeg dijela stroja - osi Z. Ispod su 2 primjera dizajna.

Kao što je već spomenuto, prilikom izgradnje CNC stroja potrebno je uzeti u obzir sile koje nastaju tijekom rada. A prvi korak na tom putu je jasno razumijevanje prirode, veličine i smjera tih sila. Razmotrite dijagram u nastavku:

Sile koje djeluju na Z os

Na dijagramu su označene sljedeće dimenzije:

- D1 = razmak između vodilica Y osi

- D2 = udaljenost duž vodilica između linearnih ležajeva Z-osi

- D3 = duljina pomične platforme (bazne ploče) na koju je montirano samo vreteno

- D4 = širina cijele strukture

- D5 = razmak između vodilica Z osi

- D6 = debljina temeljne ploče

- D7 = okomita udaljenost od točke primjene sila rezanja do sredine između kolica duž Z osi

Pogledajmo pogled sprijeda i uočimo da se cijela struktura pomiče udesno duž vodilica osi Y. Osnovna ploča je proširena što je više moguće prema dolje, rezač je udubljen u materijal i tijekom glodanja javlja se protusila F, usmjerena , naravno, suprotno od smjera kretanja. Veličina ove sile ovisi o brzini vretena, broju rezova glodala, brzini posmaka, materijalu, oštrini glodala itd. (podsjećamo vas da postoje neki preliminarni proračuni koji će se materijali glodati, a samim tim i procjena sila rezanja, moraju biti izrađene prije početka projektiranja stroja). Kako ta sila djeluje na os Z? Kada se primjenjuje na udaljenosti od mjesta na kojem je osnovna ploča fiksirana, ova sila stvara okretni moment A = D7 * F. Moment primijenjen na temeljnu ploču prenosi se kroz linearne ležajeve Z-osi u obliku parova poprečnih sila vodičima. Sila pretvorena iz trenutka obrnuto je proporcionalna udaljenosti između točaka primjene - stoga je za smanjenje sila koje savijaju vodilice potrebno povećati udaljenosti D5 i D2.

Udaljenost D2 također je uključena u slučaju glodanja duž osi X - u ovom slučaju nastaje slična slika, samo što se rezultirajući moment primjenjuje na osjetno veću polugu. Ovaj moment pokušava zakrenuti vreteno i temeljnu ploču, a nastale sile su okomite na ravninu ploče. U ovom slučaju, moment je jednak sili rezanja F, pomnoženoj s udaljenošću od točke rezanja do prvog kolica - tj. što je D2 veći, to je moment manji (uz konstantnu duljinu Z osi).

Stoga slijedi pravilo: ako su sve ostale stvari jednake, svakako biste trebali pokušati razmaknuti kolica Z-osi dalje jedan od drugog, posebno okomito - to će značajno povećati krutost. Uzmite pravilo da udaljenost D2 nikada ne bude manja od 1/2 duljine osnovne ploče. Također provjerite je li debljina platforme D6 dovoljna da osigura željenu krutost - to zahtijeva izračun maksimalnih radnih sila na rezač i simulaciju otklona pločice u CAD-u.

Ukupno, pridržavajte se sljedećih pravila pri projektiranju Z osi portalnog stroja:

- maksimizirajte D1 - ovo će smanjiti moment (a time i silu) koji djeluje na nosače portala

- maksimizirajte D2 - ovo će smanjiti moment koji djeluje na portalnu gredu i Z os

- minimizirajte D3 (unutar zadanog Z poteza) - ovo će smanjiti moment koji djeluje na gredu i stupove portala.

- maksimizirajte D4 (udaljenost između nosača Y-osi) - to će smanjiti moment koji djeluje na portalnu gredu.

Dakle, jeste li odlučili napraviti domaću CNC glodalicu ili možda samo razmišljate o tome i ne znate odakle početi? Brojne su prednosti posjedovanja CNC stroja. Kućni strojevi mogu glodati i rezati gotovo sve materijale. Bilo da ste amater ili obrtnik, ovo otvara velike horizonte za kreativnost. Još je primamljivija činjenica da bi jedan od strojeva mogao završiti u vašoj radionici.

Mnogo je razloga zašto ljudi žele izgraditi vlastiti DIY CNC glodalicu. U pravilu se to događa jer si jednostavno ne možemo priuštiti kupnju u trgovini ili od proizvođača, a to ne čudi, jer je cijena za njih prilično visoka. Ili možete biti poput mene i dobro se zabaviti svojim radom i stvarati nešto jedinstveno. To jednostavno možete učiniti kako biste stekli iskustvo u strojarstvu.

Osobno iskustvo

Kada sam tek počeo razvijati, promišljati i vlastitim rukama izraditi prvu CNC glodalicu, za izradu projekta bio je potreban oko jedan dan. Zatim, kad sam počeo kupovati dijelove, malo sam istraživao. I pronašao sam neke informacije u raznim izvorima i forumima, što je dovelo do novih pitanja:

- Trebam li stvarno kuglične vijače ili će obični vijci i matice dobro funkcionirati?

- Koji je linearni ležaj najbolji i mogu li si ga priuštiti?

- Koji parametri motora mi trebaju i je li bolje koristiti koračni ili servo pogon?

- Da li se materijal tijela previše deformira kada je veličina stroja velika?

- I tako dalje.

Srećom, uspio sam odgovoriti na neka pitanja zahvaljujući svom inženjerskom i tehničkom obrazovanju koje sam dobio nakon studija. Međutim, mnogi problemi s kojima bih se susreo nisu se mogli izračunati. Samo mi je trebao netko s praktičnim iskustvom i informacijama o toj temi.

Naravno, od različitih ljudi sam dobio mnogo odgovora na svoja pitanja, od kojih su mnogi bili u suprotnosti. Zatim sam morao dodatno istražiti kako bih otkrio koji su odgovori vrijedni, a koji su smeće.

Svaki put kad sam imao pitanje na koje nisam znao odgovor, morao sam ponoviti isti postupak. Uglavnom, to je zbog činjenice da sam imao ograničen budžet i želio sam uzeti najbolje što se mojim novcem moglo kupiti. Ovo je ista situacija za mnoge ljude koji izrađuju CNC glodalicu iz kućne radinosti.

Kompleti i setovi za sastavljanje CNC usmjerivača vlastitim rukama

Da, dostupni su setovi strojeva za ručno sastavljanje, ali još nisam vidio onaj koji se može prilagoditi specifičnim potrebama.

Također ne postoji mogućnost promjena u dizajnu i tipu stroja, ali ima ih mnogo, a kako znati koji je pravi za vas? Bez obzira na to koliko su upute dobre, ako je dizajn loše osmišljen, konačni stroj će biti loš.

Zato morate biti svjesni onoga što gradite i razumjeti ulogu koju svaki komad ima!

Upravljanje

Cilj ovog vodiča je spriječiti vas da napravite iste pogreške na koje sam ja uzalud trošio svoje dragocjeno vrijeme i novac.

Pogledat ćemo sve komponente do vijaka, gledajući prednosti i nedostatke svake vrste svakog dijela. Govorit ću o svakom aspektu dizajna i pokazati vam kako izraditi CNC glodalicu vlastitim rukama. Provest ću vas kroz mehaniku do softvera i svega između.

Imajte na umu da domaći planovi CNC strojeva nude nekoliko rješenja za neke probleme. To često rezultira neurednim dizajnom ili lošim radom stroja. Zato predlažem da prvo pročitate ovaj vodič.

POČNIMO

KORAK 1: Ključne odluke o dizajnu

Prije svega, potrebno je razmotriti sljedeća pitanja:

- Određivanje prikladnog dizajna posebno za vas (na primjer, ako napravite stroj za obradu drveta vlastitim rukama).

- Potrebno područje obrade.

- Dostupnost radnog prostora.

- Materijali.

- Tolerancije.

- Metode projektiranja.

- Dostupni alati.

- Proračun.

KORAK 2: Baza i X-os

Ovdje se rješavaju sljedeća pitanja:

- Dizajnirajte i izradite glavnu bazu ili bazu X-osi.

- Čvrsto fiksirani dijelovi.

- Djelomično fiksni dijelovi, itd.

KORAK 3: Dizajnirajte Y os portala

- Projektiranje i izrada Y osi portala.

- Rastavljanje različitih struktura na elemente.

- Sile i momenti na portalu itd.

KORAK 4: Dijagram sklapanja osi Z

Ovdje se rješavaju sljedeća pitanja:

- Projektiranje i montaža sklopa Z osi.

- Sile i momenti na Z osi.

- Linearne tračnice/vodilice i razmak između ležajeva.

- Odabir kabelskog kanala.

KORAK 5: Sustav linearnog gibanja

Ovaj paragraf govori o sljedećim pitanjima:

- Detaljno proučavanje sustava linearnog gibanja.

- Odabir pravog sustava posebno za vaš stroj.

- Dizajn i izrada vlastitih vodiča uz niski budžet.

- Linearna osovina i čahure ili tračnice i blokovi?

KORAK 6: Komponente mehaničkog pogona

Ovaj paragraf pokriva sljedeće aspekte:

- Detaljan pregled pogonskih dijelova.

- Odabir pravih komponenti za vaš tip stroja.

- Koračni ili servo motori.

- Vijci i kuglasti vijak.

- Pogonske matice.

- Radijalni i potisni ležajevi.

- Spojka i nosač motora.

- Direktan pogon ili mjenjač.

- Nosači i zupčanici.

- Kalibracija propelera u odnosu na motore.

KORAK 7: Odabir motora

U ovom koraku morate uzeti u obzir sljedeće:

- Detaljan pregled CNC motora.

- Vrste CNC motora.

- Kako rade koračni motori.

- Vrste koračnih motora.

- Kako rade servomotori?

- Vrste servo motora.

- NEMA standardima.

- Odabir pravog tipa motora za vaš projekt.

- Mjerenje parametara motora.

KORAK 8: Dizajn stola za rezanje

- Dizajnirajte i izradite vlastite stolove s malim proračunom.

- Perforirani rezni sloj.

- Vakuumski stol.

- Pregled dizajna stolova za rezanje.

- Stol se može rezati pomoću CNC glodalice za drvo.

KORAK 9: Parametri vretena

Ovaj korak rješava sljedeće probleme:

- Pregled CNC vretena.

- Vrste i funkcije.

- Cijene i troškovi.

- Mogućnosti montaže i hlađenja.

- Rashladni sustavi.

- Izrada vlastitog vretena.

- Proračun opterećenja strugotine i sile rezanja.

- Pronalaženje optimalne brzine posmaka.

KORAK 10: Elektronika

Ovaj paragraf govori o sljedećim pitanjima:

- Upravljačka ploča.

- Električne instalacije i osigurači.

- Gumbi i prekidači.

- MPG i Jog krugovi.

- Napajanje.

KORAK 11: Programirajte parametre kontrolera

Ovaj korak rješava sljedeće probleme:

- Pregled CNC kontrolera.

- Izbor kontrolera.

- Dostupne opcije.

- Sustavi zatvorene i otvorene petlje.

- Kontroleri po pristupačnoj cijeni.

- Stvaranje vlastitog kontrolera od nule.

KORAK 12: Odaberite softver

Ovaj paragraf govori o sljedećim pitanjima:

- Pregled softvera povezanog s CNC-om.

- Odabir softvera.

- CAM softver.

- CAD softver.

- Softver NC kontrolera.

——————————————————————————————————————————————————–