Fleksografski oblici igraju važnu ulogu u dobivanju visokokvalitetnih proizvoda. Čak i uz najsuvremeniju opremu nemoguće je postići dobar rezultat bez upotrebe tiskarskih formi s odgovarajućim mogućnostima.

Izrada fleksografskih tiskarskih ploča

Fleksografske forme igraju važnu ulogu u dobivanju visokokvalitetnih proizvoda, jer čak i uz najsuvremeniju opremu nemoguće je postići dobar rezultat bez upotrebe tiskovnih formi s odgovarajućim mogućnostima.

Trenutno se u fleksografiji koriste sljedeće vrste tiskovnih formi:

1) elastična (guma), izrađena prešanjem;

2) elastomerni (gumeni), izrađen izravnim laserskim graviranjem;

3) fotopolimer;

4) nove vrste proizvedene drugim metodama.

Izrada gumenih tiskovnih ploča metodom prešanja dugotrajan je proces. Osim toga, takvi oblici imaju niske vizualne mogućnosti i stoga se danas vrlo rijetko koriste.

Gumene tiskovne forme, proizvedene direktnim laserskim graviranjem, imaju niz prednosti u odnosu na elastične. Ne skupljaju se tijekom proizvodnje, točnije reproduciraju sliku, imaju beskonačan (bez spojeva) uzorak i stoga se koriste samo u proizvodnji tapeta.

O novim vrstama tiskovnih formi bit će riječi u sljedećem članku.

Proizvodnja kalupa

Fotopolimerni kalupi izrađuju se pomoću fotopolimerizirajućih sastava i materijala koji uključuju elastomerno vezivo (najčešće gumu), nezasićeni monomer i fotoinicijator. Kada se takvi materijali izlože ultraljubičastom zračenju (oko 360 nm), molekule fotoinicijatora se cijepaju na radikale, koji se spajaju s molekulama monomera i tvore nove radikale. Mnogi takvi radikali polimeriziraju i tvore lance molekula, koje su poprečnim vezama povezane u prostornu strukturu.

Tijekom procesa polimerizacije izvorna fizikalna svojstva sastava ili materijala se mijenjaju tako da ako je izvorni proizvod bio tekući, on se skrutne, a ako je čvrst, postane netopljiv u određenim otapalima.

Danas su poznate dvije metode za proizvodnju fotopolimernih formi - na bazi tekućih sastava i čvrstih materijala (ploče).

Fotopolimerni oblici na bazi tekućih sastava koriste se uglavnom u novinskoj proizvodnji i stoga se o njima ne govori u ovom članku.

U fleksotisku u proizvodnji ambalaže najzastupljeniji su obrasci izrađeni na fotopolimerizacijskim pločama.

Vrste ploča

Tiskovna i tehnička svojstva fotopolimerizirajućih formi uvelike ovise o vrsti ploča na kojima se izrađuju. Prilikom odabira fotopolimerizacijske ploče za izradu tiskarske ploče potrebno je uzeti u obzir sljedeće faktore.

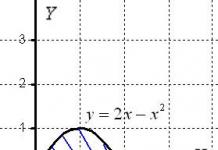

1. Fotopolimerizacijske ploče mogu biti jednoslojne (Slika 1) ili višeslojne (Slika 2). Višeslojne ploče namijenjene su visokokvalitetnoj reprodukciji rasterskih slika, kao i slika s finim detaljima. U takvim pločama fotopolimerizacijski sloj je čvršći od potpornog sloja. U budućnosti ćemo vam reći kako se složene slike mogu reproducirati na jednoslojnim pločama. Trenutno se višeslojne ploče koriste samo u 5-7% slučajeva, au ostalim slučajevima - jednoslojne.

2. Ploče su dostupne u debljinama od 0,76 do 6,35 mm. Odabir debljine ploče ovisi o prirodi materijala koji se tiska. Ploče debljine do 3,0 mm koriste se za brtvljenje glatkih ambalažnih materijala s dubinom reljefa na tiskovnoj ploči od 0,58-0,8 mm. Ploče debljine veće od 3,0 mm koriste se za brtvljenje grube ambalaže i valovitog kartona s dubinom reljefa na tiskovnoj ploči od 1,0-3,5 mm. Odabir debljine ploče također ovisi o razmaku između ploče i otisnih cilindara tiskarskog stroja.

3. Fotopolimerizacijske ploče mogu imati tvrdoću od 25 do 75 Shore jedinica. Izbor tvrdoće ploče, a time i tiskovne forme ovisi o prirodi tiskanog materijala i reproducirane slike. Konkretno, ploče srednje i visoke tvrdoće koriste se za brtvljenje glatkih materijala.

4. Ploče mogu biti formata od 30 x 40 cm do 125 x 180 cm, pri odabiru formata ploče poželjno je da odgovara formatu negativa ili da se postavlja više puta na njegovu površinu.

5. Fotopolimerizacijske ploče možda nisu otporne na ozon ili ozon. Ploče otporne na ozon koriste se u slučajevima kada je tiskarski stroj opremljen jedinicom za obradu tiskanog materijala koronskim pražnjenjem ili ultraljubičastim sušačima, pri čemu se oslobađa ozon.

6. Ploče, a time i tiskovne forme, mogu imati različitu otpornost na boje i otapala, što također treba uzeti u obzir pri izboru ploča.

7. Fotopolimerizacijske ploče mogu se ispirati otopinama na bazi organskih alkohola ili se mogu prati vodom.

Prisutnost zaštitnog filma na površini ploča pruža zaštitu od mehaničkih oštećenja i izlaganja kisiku. Ploče su osjetljive na toplinu, dnevnu svjetlost, UV zračenje i kratkovalno zračenje izvora svjetlosti, stoga prostorija u kojoj se izrađuju tiskovne ploče ne smije imati aktiničnih zraka, odnosno UV zrake moraju biti uklonjene.

Zahtjevi za dizajn i negative

Za dobivanje kvalitetnih tiskovnih formi koje omogućuju tisak konkurentnih proizvoda potrebno je da dizajn proizvoda i negativi za kasniju izradu tiskovnih formi ispunjavaju određene zahtjeve.

1. Proces uključuje korištenje izravne (čitljive) crte ili rasterskog negativa izrađenog na fotografskom filmu s mat slojem emulzije. Samo mat emulzijski sloj omogućuje dobar kontakt negativa s površinom ploče, osobito kod reprodukcije slika s finim detaljima.

2. Minimalna optička gustoća elemenata bjeline na negativu ne smije biti manja od 4,0, a najveća gustoća vela ne smije biti veća od 0,06. Odstupanje od ovih parametara može uzrokovati probleme tijekom procesa izrade ploča.

3. Dizajn i negativ moraju uzeti u obzir vizualne mogućnosti procesa:

1) minimalna debljina samostojećih crta je 0,1 mm;

2) minimalni promjer samostojećih vrhova je 0,2 mm;

3) rasterske točke pri jakim osvjetljenjima od najmanje 3% s rasterskom lineaturom na obliku 48-54 linije/cm.

Navedeni kvantitativni parametri ove stavke su prosječni za postojeće stanje fleksotiska. U stvarnim uvjetima konkurentne proizvodnje ovi zahtjevi moraju biti razjašnjeni i odgovarati tehnološkim mogućnostima procesa.

4. Negativ mora uzeti u obzir izduženost slike na tiskarskoj ploči kada je savijena za postavljanje na cilindar ploče. Tiskovna forma je ravna, a kada se ploča pričvrsti na pločasti cilindar, ona se savija i slika se izdužuje. Da bi se takvo produljenje uklonilo, negativ mora imati skraćenu sliku u smjeru kretanja otisnutog materijala u tiskarskom stroju.

5. Dizajn i set negativa moraju imati trap (preklapanje) od 0,1-0,5 mm. U suprotnom, tijekom procesa ispisa mogu se pojaviti nezabrtvljene praznine na mjestima gdje različite tinte dolaze u dodir. Kako bi se uklonili razmaci, jedna od boja mora biti "šira", tj. djelomično prekrivati kontaktnu boju. Veličina ovog preklapanja ovisi o tehnološkim mogućnostima pojedine proizvodnje.

6. Kutovi nagiba rastera na negativu moraju uzeti u obzir kut nagiba anilox ćelija valjka na tiskarskom stroju.Kod kuta nagiba ćelija valjka od 60, kutovi nagiba rastera boje su: magenta - 45, žuta - 90, cijan - 15, crna - 75. S osovinom kuta nagiba ćelije 45 kutovi nagiba rastera za boje: ljubičasta - 38, žuta - 83, plava - 8, crna - 68. Ako ovaj zahtjev nije ispunjen, na otisku se može pojaviti moire .

7. Dizajn i negativ moraju uzeti u obzir povećanje točke tijekom procesa tiskanja. Slika 4 prikazuje ispis ispisan bez uzimanja u obzir povećanja točke slike. Slika 5 prikazuje ispis ispisan s kompenzacijom povećanja točaka. Usporedba ispisa na slikama 4 i 5 pokazuje da kompenzacija povećanja točke značajno smanjuje gnječenje slike i poboljšava kvalitetu reprodukcije slike.

Izrada kalupa

Prije izrade tiskarske forme odabire se ploča uzimajući u obzir zahtjeve za tiskovnu formu i uvjete procesa tiska. Iz odabrane ploče izrezuje se komad u skladu s formatom negativa, uzimajući u obzir tehnološke dopuštenosti i mogućnost pričvršćivanja tijekom obrade (dizajn procesora za obradu). Prilikom rezanja ploča se postavlja s podlogom prema gore. Rezanje ploča može se izvesti pomoću tri vrste uređaja.

Kada koristite najjeftiniji uređaj - nož - teško je osigurati ravnomjerne linije rezanja; Također je moguće i odlijepljenje zaštitne folije, što kasnije može uzrokovati probleme u kvaliteti proizvedenih tiskanih ploča.

Pri uporabi rezača koji radi „klipni” rez, osigurana je ravnomjerna linija reza, ali ostaje mogućnost odlijepljenja zaštitnog filma.

Pri korištenju kružnog noža osigurana je glatka linija rezanja, a mogućnost skidanja zaštitnog filma je minimalna. Osim toga, kružni nož također može rezati pod kutom, što je posebno važno kod rezanja spojeva na gotovom obliku kako bi se smanjio razmak prilikom ispisa "beskonačnog" uzorka.

Prva operacija procesa je izlaganje naličja. Ploča se postavlja u uređaj za ekspoziciju sa supstratom okrenutim prema gore i eksponira nekoliko sekundi bez vakuuma ili negativa. Ovom operacijom stvara se baza forme i kontrolira dubina reljefa na budućoj tiskovnoj formi, osigurava dobro prianjanje poliesterske podloge na fotopolimerizacijski sloj i stabilna struktura bočnih strana kroz čvrstu vezu tiskovnih elemenata i baza tiskovne forme. Optimalno vrijeme ekspozicije za naličje utvrđuje se testiranjem na temelju ekspozicija u koracima. Ispitivanje se provodi pri prvom pokretanju procesa, pri korištenju nove serije ploča, kao i pri promjeni bilo kakvih uvjeta proizvodnog procesa, uključujući starenje lampi u fotokopirnom stroju.

Glavna ekspozicija, drugi korak u procesu proizvodnje fotopolimernih tiskarskih ploča, trebala bi se dogoditi odmah nakon ekspozicije stražnje strane. S ploče se skine zaštitni film, na prednju stranu se postavi negativ i uz pomoć vakuuma negativ prisloni na površinu ploče. Prašina ili dlačice nisu dopuštene. Nakon polaganja negativa, njegovi rubovi i rubovi ploče prekrivaju se posebnim reljefnim filmom. Zatim se ploča i negativ prekrivaju vakuumskim filmom, a zatim se stvara vakuum. Zatim se zrak iz sredine ploče istiskuje prema rubovima, zaglađujući vakuumsku foliju dlanom ili antistatičkom krpom. Nakon toga se izvodi ekspozicija u trajanju od nekoliko minuta do nekoliko desetaka minuta.

Zadatak glavne ekspozicije je oblikovati reljef tiskovnih elemenata na budućem obrascu. Optimalno vrijeme glavne ekspozicije također se utvrđuje testiranjem na temelju postupnog izlaganja posebnog negativa testa. Negativ testa sadrži 4-8 identičnih slika. Svaka slika sastoji se od kombinacije različitih pozitivnih i negativnih elemenata u obliku linija, točaka i rasterskih struktura. Ispitivanje se mora ponoviti kad god se bilo koji čimbenik u proizvodnom procesu promijeni. Optimalnim vremenom smatra se ono kada će se pojedine linije i točke, kao i rasterske točke pri jakom osvjetljenju, dobro reproducirati na formi. Oprema za izlaganje mora osigurati kontrolu razine vakuuma; poželjno je da bude opremljen uređajem za hlađenje površine stola na kojoj se nalaze ploče tijekom izlaganja. Također je poželjno imati brojač ukupnog vremena rada lampi.

Sljedeća operacija u procesu izrade kalupa je ispiranje elemenata bijelog prostora. U tom slučaju nepolimerizirani materijal bubri i uklanja se iz kalupa, ostavljajući polimeriziranu reljefnu sliku tiskovnih elemenata.

Za ispiranje, izložena ploča može se staviti u otopinu za ispiranje (u ovom slučaju, vrijeme ispiranja je postavljeno) ili provesti u instalaciji za ispiranje u vodoravnoj ravnini pomoću transportera (u ovom slučaju, brzina transportera je podešena) . Ispiranje ploče može se obaviti odmah nakon glavne ekspozicije ili nekoliko sati kasnije, osim ako u to vrijeme ploču ne obasjava svjetlo. Trajanje pranja ovisi o sastavu i temperaturi otopine za pranje, izvedbi i pritisku četkica uređaja za pranje, kao i potrebnoj dubini reljefa.

Kao otopinu za ispiranje možete koristiti sastav na bazi mješavine perkloretilena i butanola, kao i otopine koje isporučuju proizvođači fotopolimerizirajućih ploča. Za svaku vrstu otopine za pranje preporučuje se vlastita temperatura obrade. Stoga instalacija za pranje mora osigurati rad na zadanoj temperaturi; poželjno je da tu temperaturu održava konstantnom.

Kako bi se osigurala visokokvalitetna obrada oblika i dobila zadana dubina reljefa, potrebno je regulirati pritisak četkica, mijenjajući veličinu razmaka između četkica i potporne površine ovisno o debljini ploče koja se obrađuje. Preporučljivo je točno znati ovu vrijednost i postaviti je s upravljačke ploče instalacije.

Tijekom procesa pranja, polimer uklonjen iz slijepih elemenata kalupa ulazi u otopinu za pranje i zasićuje je. Kako se koncentracija polimera u otopini za ispiranje povećava, njegova se sposobnost ispiranja smanjuje. Stoga koncentracija polimera u otopini mora biti ograničena. Zasićenost otopine polimerom ovisi o formatu obrađenih oblika, broju prostornih elemenata i dubini njihovog reljefa. Koncentracija polimera u otopini za pranje ne smije biti veća od 5,5%, dok je praksa utvrdila da je potrebno 10-15 litara otopine za pranje po 1 m2 obrađene ploče s dubinom reljefa od 1 mm. Ovisno o vrsti instalacije za pranje, koncentracija polimera u otopini za pranje može se održavati unutar zadanih parametara ručno ili automatski.

Na kraju procesa pranja na površini kalupa ostaju kapljice otopine za pranje s polimerom otopljenim u njima. Nakon sušenja polimer ostaje na površini ploče i može uzrokovati probleme s ujednačenošću slike na otisku. Stoga se preporuča nakon pranja isprati kalup čistom otopinom.

Optimalno vrijeme ispiranja utvrđuje se testiranjem i uvijek se trudimo da ono bude minimalno potrebno.

Potrošena, polimerima zasićena otopina za pranje podvrgava se regeneraciji i destilaciji. U tom slučaju 85-90% otopine može se vratiti za daljnju upotrebu.

Tijekom procesa pranja plijesan nabubri, upijajući otopinu za pranje. Količina upijanja otopine za pranje ovisi o stupnju polimerizacije kalupa, vremenu pranja, vrsti i temperaturi otopine za pranje. Zato se nakon pranja kalup suši u sušari upuhivanjem zraka zagrijanog na 60-65 C.

Sušenje značajno utječe na kvalitetu tiskarskih ploča i njihovo dovođenje na izvornu debljinu ploče. Trajanje sušenja ovisi prvenstveno o debljini kalupa i vrsti otopine za pranje i iznosi 1,5-3,5 sati.Potrebno je pratiti ujednačenost protoka zraka u kalupe tijekom sušenja i usklađenost s temperaturnim režimom.

Nakon sušenja (ako vrijeme dopušta), preporučljivo je držati kalup nekoliko sati u odjelu za kalupe. Ovim postupkom možete potpuno stabilizirati debljinu tiskovne forme i malo povećati njen otpor cirkulaciji.

Istodobno, nakon sušenja, pa čak i nakon starenja, fotopolimerni oblik zadržava ljepljivost površine. I zbog toga je osjetljiv na kontaminaciju i promjene zbog tlaka i zraka. Kako bi se uklonila ova situacija, obrazac se podvrgava završnoj obradi. Sastoji se od tretmana kratkovalnim UV zračenjem valne duljine oko 250 nm.

Potrebno vrijeme dorade određeno je količinom ostatka otopine za pranje koja se nalazi u kalupu nakon sušenja i ovisi o vrsti fotopolimerizirajućeg materijala, vrsti otopine za pranje i vremenu sušenja. Optimalno vrijeme obrade utvrđuje se testiranjem i iznosi 70-90% vremena glavne ekspozicije. Obrađene forme ne smiju biti ljepljive, imati pukotine ili imati mat površinu.

Potrebno je dodatno izlaganje kako bi se osigurala potpuna polimerizacija eventualno nepolimeriziranog monomera koji se nalazi u tijelu forme. U prisutnosti nepotpuno polimeriziranog monomera ne može se osigurati dovoljna postojanost tiska forme, a moguć je i gubitak finih detalja i velikih svjetla slike tijekom procesa tiska. Dodatno izlaganje povećava otpornost oplate na otapala i sredstva za uklanjanje boje i daje oplati konačnu tvrdoću.

Dodatno osvjetljenje provodi se zračenjem UV zračenjem valne duljine oko 360 nm u ekspozitoru s prednje strane bez negativa i vakuuma. Njegovo trajanje približno je jednako ili malo manje od vremena glavne ekspozicije. Dodatno osvjetljavanje može se provesti istovremeno s završnom obradom ako to dopušta projekt instalacije. Međutim, pri visokim temperaturama zraka u radionici (više od 28° C), dodatno izlaganje se provodi posebno nakon dorade. To je zbog mogućnosti pregrijavanja obrađenih oplata i zbog toga stvaranja pukotina na njihovoj površini.

Prostorija u kojoj se obavlja proizvodnja fotopolimernih tiskovnih formi mora imati neaktinično osvjetljenje i biti opremljena općom ventilacijom. Zbog činjenice da su otopine za pranje obično teže od zraka, moraju se usisavati iz donjeg dijela prostorije. Dodatno, cijela instalacija ili dijelovi jedne instalacije moraju biti opremljeni lokalnim usisom.

U članku se na konkretnim tehnološkim primjerima opisuje proces pripreme za tisak u fleksografiji, odnosno kako se datoteka (original) priprema za proces tiska (formiranje šarene slike na određenom tiskanom materijalu).

Proces pripreme za tisak

Obrada izvornika.

Proces pripreme za tisak započinje obradom originala. Može biti fizički (izrađen na papiru ili filmu) ili elektronički (računalna datoteka). Pri obradi originala potrebno je poznavati maksimalno reproduktivne elemente slike fleksografskom metodom, što prvenstveno ovisi o mogućnostima samog materijala za oblikovanje (guma ili fotopolimer; trenutno se najviše koristi fotopolimerni materijal) i opreme za tisak. Obično se koriste sljedeća ograničenja: maksimalna lineatura rasterskih slika -

60-65 linija/cm; relativne površine rasterskih točaka – od 2-3 do 95%; minimalni promjer točaka – 0,20-0,25 mm; debljina linije - od 0,1 mm; veličina teksta – najmanje 4 boda.

Vrijedno je napomenuti da su gore navedeni čimbenici standardizirani "podaci o proizvodnji fleksografskog tiska", koji jamče njihovu stabilnost reprodukcije. Zahvaljujući suvremenim tehnologijama proizvodnje ploča, sasvim je moguće reproducirati puno veću veličinu reda (na primjer, 80 redaka/cm) s rasponom gradacije od 1 - 99%, tekst 2 točke, itd., međutim, zbog karakteristika tiskarske proizvodnje, ovo nije uvijek stabilno reproducirano izravno na otisku.

Ističemo da svi navedeni parametri uvelike ovise o karakteristikama rasterske anilox role, svojstvima tiskarske boje i obliku fotopolimerne ploče. U novije vrijeme sve se više koriste fotopolimerne ploče izrađene digitalnom laserskom tehnologijom (Computer-to-Plate) čija je razlučivost mnogo veća od one kod tzv. analognih (“tradicionalnih”) ploča. Jedan od glavnih nedostataka procesa fleksografskog tiska je veliki dobitak točkica. To je zbog upotrebe tekućih tiskarskih boja i visokoelastičnih mekih tiskovnih formi), tj. povećanje veličine rasterskih elemenata (točaka) na otisku u odnosu na veličinu tih elemenata na fotografskoj formi, odnosno na tiskovnoj formi, prosječno za 15–25 (20) % u polutonovima (dakle, umjesto od 2–3% točaka na otisku, 10–15% rasterskih točaka su reproducirane točke). Povećanje točaka u konačnici dovodi do smanjenja ukupnog kontrasta ispisa, kao i do neuspjeha u reprodukciji područja sjene na slikama. Kako bi se nadoknadio dobitak točke, potrebno je izvršiti prilagodbe u fazi razvoja dizajna i koristiti namjerno podcijenjene vrijednosti relativnih površina rasterskih elemenata na foto obrascu (tiskovnom obrascu). U tom slučaju potrebno je kontrolirati proces ispisa pomoću denzitometra reflektirane svjetlosti. Pri tiskanju ploča za fleksotisak obično se koriste okrugle rasterske točke pravilne strukture. Vrijedno je napomenuti da svojstva materijala ploča i tiskarskih boja također utječu na smanjenje povećanja točke u tisku. Također je preporučljivo razdvojiti točkaste i rasterske elemente iste boje u različite tiskane medije (ispisne dijelove) zbog različitog pritiska u području ispisa točkastih (veći za zasićenje) i rasterskih (minimalno za manji dobitak točke) slika .

Kod rada s rasterskim slikama potrebno je uzeti u obzir da se tinta u formu u tiskarskom dijelu dovodi pomoću posebnog prosijanog aniloks valjka (vanjska površina ovog valjka ima mnogo ćelija određenog oblika i broja po jedinici duljine ) a odabir kutova rastera pri izradi dizajna ovisi o njegovim parametrima . Kada koristite anilox role s četverokutnim ćelijama u obliku dijamanta smještenim pod kutom od 45° u odnosu na generatrisu cilindra, potrebno je koristiti sljedeće kutove rastera (za cijan, magenta, žutu i crnu procesnu tintu): 7,5°, 37,5 °, 67, 5° i 82,5° (u usporedbi s tradicionalnim kutovima pomaka - +7,5° razlika). Trenutno mnoge vodeće proizvodne tvrtke (npr. Apex, Simex, Zecher) proizvode anilox role s heksagonalnim ćelijama i kutom od 60° u odnosu na generatrisu cilindra, što osigurava stabilniji i učinkovitiji prijenos boje na tiskovnu formu (na podignutu elementi za tisak ) – tradicionalni (offset) kutovi rastera od 0°, 45°, 15° i 75° prikladni su za ove anilox role.

Naravno, kod višebojnih radova slika mora na određenim mjestima (obično uz rubove slike) sadržavati registracijske križiće (spavače). Najčešće se za čvršće prianjanje oplate na oplatni cilindar tijekom procesa ugradnje koriste čvrsti pragovi s križevima kao registracijski križevi.

Fotoforma

Nakon obrade originala i izrade dizajna, informacije se šalju u tzv. “raster-image procesor” (RIP), gdje se odvija rasterizacija uz određene parametre (kutovi rotacije i oblik rasterske točke) i odvajanje boja slike. Zatim se informacije šalju u foto izlazni uređaj, u kojem se pomoću laserskog zračenja formira slika na materijalu fotografskog filma (ili na materijalu fotopolimerne ploče u slučaju CTP sustava). Slika (fotofilm) razvija se u uređaju za razvijanje pomoću konvencionalnih kemijskih otopina - rezultat je gotov fotografski oblik (izravni negativ, tj. s izravnom slikom na emulzijskoj strani filma). Preporuča se korištenje fotografskih filmova Agfa, Kodak, Fujifilm, koji imaju visok kontrast radnog sloja; ili suvremeni fotografski filmovi proizvedeni na specijaliziranim Jet (Epson) pisačima.

Postoje dvije vrste pločastog materijala za izradu fleksografskih ploča - guma i fotopolimer. U početku su kalupi izrađeni na bazi gumenog materijala (istodobno je postignuta prilično niska kvaliteta). Godine 1975. prvi put je predstavljena fotopolimerizacijska ploča za fleksografski tisak. Ovaj formatni materijal omogućio je reprodukciju slika s lineaturama do 60 linija/cm i više, kao i linija debljine 0,1 mm, točkica promjera 0,25 mm, teksta, pozitiva i negativa, od 5 točaka, i rasterske točke s površinom od 3-5 do 95-98%. I, naravno, fotopolimerizirajuće ploče brzo su zauzele vodeću poziciju na tržištu pločastih materijala za fleksografiju. Napominjemo da se tada radilo samo o analognim formama nastalim preslikavanjem s fotografskih formi (negativa).

Tiskovne forme od gume (elastomera) mogu se izraditi prešanjem i graviranjem.

Izradi elastomernih (gumenih) tiskovnih formi prešanjem prethodi izrada originalne originalne forme – seta ili klišea. Tipografski slagalni obrasci, izrađeni ručno ili strojno, mogu se koristiti kao izvorni za naknadnu izradu matrica, a potom i fleksotiskovnih formi.

Izrada klišeja je fotomehanički postupak prijenosa slike s negativa na površinu metalne ploče koja može biti izrađena od bakra, magnezija i cinka. Tijekom naknadnog razvijanja, nepotamnjeli sloj kopije se uklanja iz bijelih područja. Štavljeni kopirni sloj ostaje na područjima tiskovnih elemenata i dodatno se štavi kemijski i termički kako bi se osigurala dovoljna otpornost na kiseline tijekom naknadnog jetkanja.

Prilikom jetkanja metala, u kiseline se uvode različiti surfaktanti kako bi se smanjilo bočno jetkanje.

Ovisno o prirodi slike, klišeji su rasterski ili linirani, o čemu ovisi dubina jetkanja i tvrdoća elastomera koji se kasnije koristi za prešanje kalupa. Nakon jetkanja, klišeji se temeljito isperu i dorađuju.

Zatim se izrađuju matrice; Također, koriste se dvije metode za izradu fleksografskih formi: od kartona impregniranog fenolnom smolom i od bakelitnog praha. Nakon prešanja potrebno je oko 20 minuta da se matrica stvrdne. na temperaturi od 145°C. Nakon toga se matrica odvaja od izvornog oblika i hladi.

Kao materijal za tiskarske ploče koriste se različite gumene smjese koje zadovoljavaju utvrđene zahtjeve. Najviše se koriste tri glavne vrste gume - one na bazi prirodnog kaučuka, aktilnitrilne gume i butilne gume. Gumu namijenjenu za izradu kalupa moraju karakterizirati otpornost na otapala, sposobnost deformiranja, otpornost na abraziju, stabilna svojstva tijekom skladištenja, optimalno vrijeme vulkanizacije, viskoznost, skupljanje itd.

Potreba nekih vrsta industrije za bešavnim fleksografskim tiskarskim formama potaknula je razvoj metoda za njihovu proizvodnju graviranjem na prethodno gumiranoj i vulkaniziranoj osovini (u Rusiji poduzeća koja proizvode tapete metodom fleksografskog tiska koriste gumene bešavne forme; upotreba gumu određuju prvenstveno ekonomski razlozi). Prvo se izrađuje i priprema osovina. Graviranje se može izvesti na dva načina: pomoću sustava maskiranja (izravna metoda) i sustava skeniranja (indirektna metoda). U prvoj metodi, proces graviranja je "kontroliran" metalnom maskom formiranom na površini gume. Metoda je dostupna za kontrolu u svim fazama proizvodnje. Graviranje se može izvesti većom brzinom bez opasnosti od mutnih slika. Kod neizravne metode, proces graviranja kontrolira osovina sa slikom. Na isti način kao i na “helioklishografu” (za izradu metalnih cilindara ploča za duboki tisak) mogu se obraditi originali s uzorkom koji se ponavlja. Ovdje nije potrebna maska, ali je potrebno napraviti skenirani valjak (valjak sa slikom). Elektronički uređaj čita ovaj valjak i kontrolira lasersku zraku putem impulsa. U usporedbi s izravnom metodom, ovdje je nedostatak što rubovi slike nisu oštri.

Kao što je gore spomenuto, zbog niske produktivnosti (to je zbog potrebe za uklanjanjem od 0,5 do nekoliko mm gumenog sloja laserom), niskih tehnoloških mogućnosti (lineatura ne više od 34 linije/cm - to je zbog karakteristika najsnažnijeg (u "prirodi") CO2 lasera koji se koristi s veličinom točke od 30 - 50 mikrona), intenzitet rada procesa oblikovanja i ekonomski čimbenik (visoka cijena) gumenih kalupa, ovaj materijal za oblikovanje nije široko korišten u ovom trenutku, posebno u Europi i Rusiji. Ali također ima neosporne prednosti - vrlo visoku otpornost na cirkulaciju i otpornost na habanje, desetke puta više od karakteristika fotopolimernih kalupnih materijala, posebno u slučaju EPDM materijala.

U posljednje vrijeme najraširenije su fotopolimerizirajuće fleksografske ploče, što pak određuje izbor fotoforme s potrebnim karakteristikama (s analognom, "tradicionalnom" metodom izrade ploča). Fotopolimerizirajući slojevi su slojevi negativnog razvijanja (tj. tamo gdje djeluje svjetlost smanjuje se topljivost u otopini za razvijanje), stoga je potrebno koristiti negativ kao fotoformu. U tom slučaju preporuča se korištenje matiranog fotografskog filma koji osigurava što čvršći kontakt fotoforme s fotopolimerizirajućim slojem ploče tijekom ekspozicije kako bi se izbjeglo stvaranje tzv. optički “Newtonovi prstenovi”, prema svakodnevnom životu, mrlje.

Na emulziji negativa formira se izravna slika, na formi zrcalna slika, a na otisku izravna slika.

Fotopolimerne forme izrađuju se tradicionalnim (analognim, pomoću fotoformi) i digitalnim (CtP) metodama (kao što je gore navedeno).

Obično se iz ekonomskih razloga fleksografske fotopolimerne ploče još uvijek proizvode analognom ("tradicionalnom") metodom, izlaganjem fotopolimernog sloja kroz negativ.

Proces proizvodnje fleksografskih fotopolimernih tiskovnih ploča uključuje sljedeće korake:

1. Preliminarno izlaganje - izlaganje UV zračenju raspona "A" (ovaj raspon valnih duljina uključuje interval od 200 do 400 nm) na stražnjoj strani ploče (sa strane poliesterske podloge) kako bi se formirala baza budućeg tiskovnih elemenata i za povećanje adhezije (adhezije) između fotopolimernog sloja i poliesterske podloge, kao i za senzor fotopolimerizirajućeg sloja. Ova operacija također ima značajan utjecaj na osiguranje malih tiskovnih elemenata, posebno tankih rasterskih elemenata; a uglavnom još određuje visinu tiskovnog elementa.

2. Glavna ekspozicija (“kopiranje”) - izlaganje UV zračenju “A” raspona na fotopolimerizirajućem sloju kroz negativ koji se postavlja na ploču s emulzijskom stranom pod vakuumom, što rezultira reakcijom fotopolimerizacije na budućim tiskovnim elementima. . Vrijedno je napomenuti činjenicu da se ekspozicija odvija kroz vakuumski film, a ne kroz staklo, kao kod ofsetnih kopirnih okvira, jer samo ovaj film u potpunosti propušta potrebno UV zračenje određene valne duljine.

3. Pranje (“razvijanje”) – uklanjanje nepolimeriziranog materijala iz prostornih elemenata budućeg oblika pod utjecajem posebne otopine za pranje (na bazi aromatskih ugljikovodika i organskih alkohola u slučaju otopina otapala ili vodene otopine) i pomoću četke. U tom slučaju se na površini obrasca formiraju uzdignuti tiskovni i udubljeni razmaci.

4. Sušenje vrućim zrakom (60–65 °C) kako bi isparila otopina za pranje s površine i iz dubine kalupa.

5. Tretman kratkovalnim UV zračenjem “C” područja (254 nm) pomoću posebnih lampi u posebnom dijelu ekspozicije, tzv. "završna obrada" Neophodan za otklanjanje ljepljivosti površinskog sloja plijesni koja se pojavljuje tijekom procesa pranja i sušenja*.

6. Dodatno izlaganje (“stvrdnjavanje”) UV zračenjem raspona “A” (kao u prvoj i drugoj operaciji) cijele površine forme sa strane tiskovnih elemenata za njihovu potpunu polimerizaciju i povećanje otpora cirkulaciji. i otpornosti na trošenje gotovih tiskovnih formi.

* - posljednje operacije mogu se izvoditi u različitom slijedu ili istovremeno, ovisno o vrsti i uvjetima proizvodnje.

Za izvođenje preliminarnih, glavnih i dodatnih ekspozicija potrebna je posebna oprema koja mora biti opremljena UV lampama s “A” zračenjem na valnoj duljini (maksimalno zračenje) od oko 360 nm. Ploča se postavlja na horizontalnu metalnu ploču. Osnovno izlaganje zahtijeva vakuumski film, vakuumsku pumpu i rupe u ovoj metalnoj ploči za uklanjanje zraka. Može se koristiti jedan ili više uređaja.

Za pranje je potrebna posebna instalacija koja ima metalni rezervoar dovoljnog volumena za otopinu za pranje, sustav za zagrijavanje otopine i sustav četkica za uklanjanje ispranog polimera. Instalacija može biti vodoravna ili okomita. Ploča se može montirati i na ravne i na cilindrične rotacijske ("bubnjeve") površine. U ovom slučaju, sustav grijanja otopine mora održavati temperaturu na zadanoj razini.

Pranje se događa, kao što je gore spomenuto, ili uz pomoć posebnog "otapala", ili s vodom (za JET ploče, Japan) ili vodenom otopinom sapuna (za TOYOBO ploče (Japan), na primjer). u potonjem slučaju nema potrebe za ispušnim uređajem i jedinicom za regeneraciju. S ekološkog i ekonomskog gledišta, preporučljivo je koristiti ploče koje se peru vodom kao materijale za oblikovanje, međutim, ploče na bazi otapala su "tradicionalne" i, u pravilu, jeftinije. Mogućnosti reprodukcije i razlučivosti suvremenih materijala za ispiranje vodom i materijala na bazi otapala slične su.

Za sušenje se koriste uređaji koji sadrže vodoravne metalne posude (od jedne do više), te grijače i ventilatore za dovod vrućeg zraka određene temperature.

Za izvođenje UVC (završne) obrade (protiv ljepljivosti) potreban je dio za izlaganje opremljen UV lampama raspona "C" s kratkovalnim zračenjem od 254 nm (zračenje raspona "A" ne eliminira ljepljivost gornjeg sloja fotopolimernih tiskovnih formi zbog fizikalno-kemijskog procesa fotoinicirane polimerizacije). Ovaj dio može imati vodoravnu i okomitu konstrukciju.

Svi navedeni uređaji moraju sadržavati elektroničke mjerače vremena za regulaciju vremena i drugih parametara tehnoloških procesa, kao i sustav za odvođenje štetnih para (ozon, toplina).

Riža. 1. Ispiranje fotopolimerne tiskarske ploče u vodenom procesoru u tornju

Za izradu kalupa proizvode se modularni i kombinirani uređaji različitih formata. U modularnim ("linijski", horizontalni protok) procesorima, format obrađenih ploča može doseći metar ili više, i u načelu nema ograničenja.

S ekonomskog gledišta i sa stajališta pogodnosti, najpoželjnije je koristiti kombinirani procesor, koji uključuje sve gore navedene uređaje s jednim elektronički programabilnim upravljanjem. Maksimalni format obrađenih ploča u ovom slučaju je 80 (90) x 100 (110) cm.

Visokokvalitetna, kompaktna i ekonomična kombinirana oprema tipa tornja i protoka proizvodi se pod markom Jet (Nizozemska). Namijenjen je za obradu kako Jet ploča tako i drugih marki i proizvođača. Na sl. Slika 2 prikazuje Waterpress kombinirani procesor za pranje vodom u obliku tornja.

Nedavno je u porastu uporaba digitalne izrade ploča od računala do ploče (CtP). Ova tehnologija pojavila se još 90-ih godina prošlog stoljeća. Ovom metodom se laserskim zračenjem (LED, optičko vlakno, Nd:Yag laser, valne duljine 800-1100 nm) formira svojevrsna negativna maska na sloju fotopolimera. Za lasersku metodu izrade kalupa koriste se posebne ploče na koje se na fotopolimerizacijski sloj nanosi crni (tzv. “maska”) sloj na bazi ugljika (debljine 5-10 mikrona). Upravo na taj crni sloj, osjetljiv na zračenje veće od 1640 nm, nanosi se informacija laserskim zračenjem koje provodi tzv. "laserska ablacija". Nakon izlaganja laseru izvode se iste operacije kao kod izrade obrazaca tradicionalnom metodom. Međutim, glavna ekspozicija se izvodi bez vakuuma (bez vakuum filma i negativa).

Digitalne ploče mogu se prati otapalom ili vodom. Također na tržištu postoje tzv. “toplinski razvijene” ploče, koje nisu u širokoj upotrebi. Također, CtP varijanta tehnologije izravnog laserskog graviranja još nije široko rasprostranjena, ali ima dobre izglede, kada laser (CO2, YAG, diode) izravno oblikuje uzdignute elemente za ispis, uklanjajući polimer ili gumu s površine prostornih elemenata. Riječ je o relativno novoj i malo raširenoj tehnologiji, koja trenutno svoju glavnu primjenu nalazi u izradi bešavnih tuljaca - tiskovnih formi (okruglih za beskonačni tisak, bez rubova u tisku); međutim, može se koristiti za izradu i fotopolimernih i elastomernih (gumiranih) tiskovnih formi i ima značajne prednosti u vidu odsutnosti ekspozicije/pranja/sušenja/regeneracije otopina itd. No ova tehnologija zahtijeva više praktičnog iskustva u njegovoj upotrebi u raznim poduzećima od strane korisnika.

Imajte na umu da "otapala" uključuju različite organske aromatične alkohole i ugljikovodike (obično imaju neugodne zagušljive mirise s agresivnim isparavanjem), na primjer, perkloretilen s butanolom. Kako otopina otapala postaje kontaminirana, podliježe procesu regeneracije na posebnim uređajima za regeneraciju sublimacijom hlapljivih otapala i stvaranjem taloga kontaminirane otopine koju treba zbrinuti. U pravilu se može obnoviti oko 80-90% izvornog volumena otopine. Primjer regeneracijske jedinice Reclaim prikazan je na sl. 4

Za obradu ploča za pranje vodom koristi se obična voda kojoj se mogu dodati površinski aktivne tvari za omekšavanje (ispiranje), ovisno o vrsti razvoja ploča.

Primjenom digitalnih (CtP) ploča (tehnologija laserskog maskiranja, LAMS, sl. 5) postiže se bolja kvaliteta ispisa, budući da se formira pravilniji „stupasti“ (čak i gotovo pravokutni) oblik profila tiskovnih elemenata, što dovodi do do manjeg dobivanja točaka tijekom procesa ispisa, odnosno do veće kvalitete ispisa. To se događa zbog činjenice da, zbog inhibitornog učinka kisika tijekom procesa izlaganja, ponovljiva točka na površini ploče ima veličinu manju od potrebne (slika 6). Prednosti ove tehnologije su i nepostojanje negativa (fotoforme), što značajno pojednostavljuje i optimizira proces izrade fleksografskih fotopolimernih formi, prvenstveno sa stajališta njezine „prozirnosti“ i kontrole.

Tiskovna forma uvelike određuje kvalitetu fleksotiska. Konkretno, sposobnost reprodukcije slika identičnih za razliku od ofsetnog i dubokog tiska, i bez "koraka" u području gradacijskih prijelaza svjetlosti, izravno ovisi o karakteristikama tiskarske ploče. Povećano povećanje točaka (na primjer, u usporedbi s tradicionalnim ofsetom) zbog materijala meke ploče i dizajna stroja za fleksografski tisak čini vrlo teškim dobivanje slika visokog kontrasta.

Riža. 2 Formalni procesor za pranje vodom (gore) i Interflex procesor za pranje otapalom (dolje)

Riža. 3. Vodoperivi kalup za ispitivanje fotopolimera na bazi Jet plate (Japan) – dolje; testni oblik ispran otapalom na bazi ploče, također proizveden od JET (Japan) - gore

Slika 4 Jedinica za regeneraciju za oporavak otopine otapala iz Reclaima

Riža. 5 Digitalna CtP ploča s crnom maskom nakon laserske obrade na CtP (Computer-to-Plate, laser masking LAMS) uređaju.

Riža. 6 Profili tiskovnih elemenata na analognom (lijevo) i digitalnom obliku.

Jedan od načina rješavanja ovog problema bio je razvoj lijevanih materijala koji omogućuju reprodukciju tzv. “ravni” vrhovi tiskovnih elemenata. Zbog inhibicijskog djelovanja kisika tijekom procesa glavne ekspozicije (fotoinicirana polimerizacija na budućim tiskovnim elementima), rubovi tiskovnih elemenata na fleksografskim tiskovnim formama uvijek ispadnu blago zaobljeni, što dovodi do prekomjernog prirasta točkica tijekom procesa tiska, tj. do gubitka bilo kakvih detalja i pogoršanja reprodukcije slike u fleksografiji, posebice ilustrativne.

Neki proizvođači oplate materijala predložili su korištenje posebnih tzv. laminacijski filmovi, koji se tiskaju laserskom slikom, namotavaju se na samu fotopolimernu ploču, čime se eliminira inhibicijski učinak kisika na formiranje tiskovnih elemenata uz reprodukciju ravnih vrhova, te mogućnost tzv. nazvao. “microscreening” površine tiskovnih elemenata, što pak uvjetuje veći prijenos boje tiskovnih elemenata.Tvrtka Kodak bila je pionir i razvijač ove tehnologije i sličnih sustava. Zatim, vrijedi pobliže pogledati neke aspekte ove tehnologije:

Ravni vrhovi točaka.

Za razliku od tradicionalnih flekso ploča, gdje je kisik inhibiran tijekom izlaganja UV zračenju i stvara zaobljeni profil točkica, posebno u svijetlim bojama, sustav Kodak Flexcel NX eliminira izlaganje kisiku tijekom izlaganja kako bi proizveo ravnu, snažnu točku s jasnim rubovima. Ova točkasta struktura ključna je za visoku produktivnost ispisa, dajući dosljednu, ponovljivu kvalitetu ploče koja je neosjetljiva na promjene pritiska, trošenje tiska i čišćenje. Mikrografija ravnih vrhova prikazana je na sl. 7.

Ispis obrasca visoke rezolucije

Bitna komponenta tehnologije je i povećana razlučivost izlaznih formi, što daje povećanje raspona reproduciranih tonova i izvrsnu reprodukciju slike.

Flexcel NX izlazni uređaji koriste tehnologiju kvadratnih točaka od 10 mikrona pri rezoluciji od 10.000 dpi, omogućujući reprodukciju najfinijih detalja u polutonovima, protežući se do nule kroz sve dostupne razine sivih tonova. A budući da se postiže reprodukcija slike jedan na jedan, a ploče imaju ravnu točku, nijedan detalj se ne gubi tijekom cijele serije.

Povećani prijenos boje

Učinkovitost prijenosa tinte doprinosi kvaliteti ispisa i učinkovitosti proizvodnje. Flexcel NX ploče, sa svojom ravnom točkom i neosjetljivošću na pritisak, omogućuju vam ispis veće gustoće i ravnomjerne ispune. Značajna poboljšanja u prijenosu tinte u prijašnjim izazovnim primjenama također se mogu postići korištenjem Kodak DigiCap tehnologije, koja koristi "mikroteksturiranje" na površini Flexcel NX ploča

Rasterizacija DigiCap NX

DigiCap NX screening je softverska opcija Flexcel NX sustava koja može značajno poboljšati prijenos tinte zahvaljujući "mikroteksturu" površine ispisanih elemenata Flexcel NX ploče. Poslovi koji su tradicionalno bili izazovni sada se mogu dovršiti s lakoćom uz visoku gustoću i ujednačenost ispuna i povećanu gamu boja. Inovativno rješenje iskorištava mogućnost reprodukcije jedan-na-jedan sustava Flexcel NX (elementi rasterskog ispisa bilo kojeg raspona gradacije) za stvaranje mikroteksture preko cijele ravnine ispisanih elemenata ploče. Elementi dimenzija 5x10 mikrona ravnomjerno su raspoređeni po cijeloj površini otisnutih elemenata ploče i na ispunama i na ton elementima (s izuzetkom vrlo svijetlih elemenata). Veličina mikrozrna i ujednačenost dobivene strukture su značajni. Upravo ta struktura povećava prijenos boje fotopolimerne površine tiskovnih elemenata fleksografske forme. Rezultat ovog mikropregleda prikazan je na slici. 8.

Prema praktičnom domaćem iskustvu mnogih najvećih proizvođača fleksibilne ambalaže (Edas Pak, Delta Pak, Danaflex, Tom Ltd., itd.), najbolji rezultati tiskanja ovih formi postižu se korištenjem tiskarskih boja na bazi alkohola. raznih filmskih proizvoda. Međutim, također postoje pozitivni i impresivni rezultati ispisa u slučaju fleksografskih poduzeća za uske mrežne naljepnice koje koriste tinte koje se stvrdnjavaju na UV zračenju i tinte na bazi vode (na primjer, “Ninth Wave”, “Neo-print” itd.).

JET je izdao digitalne CtP ploče koje se ispiraju vodom s integriranim "anti-inhibicijskim" slojem, koji također osigurava reprodukciju ispisnih elemenata s ravnim vrhom i, kao rezultat toga, smanjuje dobitak točkica tijekom procesa ispisa. Prema iskustvima domaćih tvrtki za naljepnice (PC Alliance, Verger i dr.), u ovom slučaju najbolji rezultati se postižu kod tiska različitih proizvoda samoljepljivih naljepnica UV-otvrdnjavajućim bojama.

Zahvaljujući ovim i drugim dostignućima, fleksografija se po kvaliteti slike i kontrastu sve više približava metodama ravnog ofsetnog i dubokog tiska, prvenstveno sa stajališta potrošača, što je pak odlučujući čimbenik u tržišnom gospodarstvu i uvjetima konkurencija između tiskara. U isto vrijeme, fleksografiju karakterizira veća učinkovitost i svestranost, što vam omogućuje ispis različitih (uključujući minimalne) naklade na širokom rasponu materijala.

Priprema za tisak započinje montažom tiskovne forme izrezane na format otiska na pločasti cilindar dvostrano ljepljivom trakom (svaki proizvođač u pravilu ima više tipova u pogledu tvrdoće, stupnja prianjanja i boja) . U ovom slučaju točan izbor vrste obostrano ljepljive trake ovisi o prirodi slike i vrsti materijala koji se tiska, a izbor njezine debljine (kao i debljine tiskovne ploče) ovisi o razmak (razmak) između ploče i tiskarskog cilindra. Primjer slike Biesse dvostrano ljepljive montažne trake prikazan je na sl. 9.

Za složene rasterske višebojne radove, posebno na strojevima za široki tisak, preporuča se korištenje elektroničkih uređaja za montažu koji vam omogućuju kontrolu ovog procesa pomoću video monitora i pozicionometara (leća). U ovom slučaju postiže se najveća točnost ugradnje tiskovnih formi jedna u odnosu na drugu i maksimalna točnost registracije boje na otisku. Primjer moderne naprave za montažu koju je proizveo J. M. Heaford prikazan je na sl. 10.

Probni ispis.

Za dobivanje točkastog probnog ispisa može se koristiti poseban uređaj za probni ispis s dva valjka - "tester boja" (Sl. 11) s odgovarajućim anilox prošaranim valjkom (pogledajte dolje za detaljan opis aniloksa) i gumom ( oblik) valjci. Ovaj uređaj omogućuje vam da dobijete objektivnu predodžbu o pigmentaciji i prianjanju boje na određenu vrstu tiskanog materijala prije ispisa, kao i da odaberete željenu nijansu boje s određenom greškom.

sl.7. Fotomikrografije raznih polutonskih točaka (svijetlih točaka i sjena) sa savršeno oblikovanim "ravnim" vrhovima na pločama Kodak Flexcel NX

Riža. 8 Mikroscreening površine ispisnih elemenata Kodak DigiCap NX

Riža. 9 raznih Biesse dvostrano ljepljivih montažnih traka"

Riža. 10 J.M. Heaford uređaj za montažu (uska mreža)

Riža. 11 Uređaj za probni ispis "tester boja"

Riža. 12 Axcyl rukav kalupa

Ugradnja obrazaca

Obrasci se mogu montirati ne samo na cilindar, već i na posebnu čahuru (kojom se postiže najbolja kvaliteta ispisa i jednostavnost ugradnje). Općenito, upotreba omota osigurava veću učinkovitost u prebacivanju s jedne serije na drugu pri različitim duljinama ispisa. Ovo je posebno korisno kada postoje česte promjene u narudžbama s različitim duljinama ispisa. Postoje rukavci s ljepljivim slojem koji ne zahtijevaju upotrebu montažne dvostrane ljepljive trake. Tiskarski dijelovi stroja moraju biti opremljeni za smještaj rukava, što značajno povećava njihovu cijenu.

Izvedivost korištenja čahura umjesto pločastih cilindara određena je formatom tiskarskog stroja, pa je pri širini tiska preko 600 mm upotreba čahura jednostavno nužna zbog glomaznosti konvencionalnih pločastih cilindara.

Primjer Axcyl rukavca prikazan je na sl. 12

Prilikom ugradnje oplata se izdužuje za određeni iznos koji se izračunava po formuli:

D = K / R x 100%, gdje je K = 2 π t, gdje je t debljina kalupa minus debljina poliesterske podloge (približno 0,125 mm).

R je duljina otiska (rapport) ili promjer cilindra ploče. π = 3,14.

Kao rezultat izračunava se postotak potrebne duljine ispisa za koji se slika mora smanjiti prije izrade forme za tisak (bilo elektroničke slike ili negativne fotografske forme).

Kod upotrebe cilindričnih bešavnih fleksografskih tiskarskih ploča nema istezanja. Međutim, za proizvodnju (obradu) rukavih okruglih kalupa (oni su također gore spomenuti) potrebna je posebna skupa oprema za kalupe.

Time je u cijelosti opisan proces pripreme budućeg tiskanog otiska u fleksografiji.

Riža. 11.14. Formiranje fleksografske forme laserskim graviranjem: 1 - fokusirana laserska zraka; 2 - tiskovna forma

Metode za izradu fleksografskih ploča korištenjem element-po-elementa snimanja informacija na materijalu ploče bile su poznate još u kasnim 60-im godinama. posljednje stoljeće. EMG je korišten od analognih originala za izradu tiskovnih formi na gumiranim osovinama po EMG kliše principu. Ova je metoda omogućila izradu bešavnih (bez spojeva) obrazaca za ispis "beskonačnih" (poput tapeta) slika. Zbog niskih reproduktivno-grafičkih pokazatelja i drugih nedostataka EMG je kasnije zamijenjen laserskim graviranjem na istom materijalu.

Ova tehnologija za izradu gumenih kalupa korištena je u dvije verzije:

Graviranje pomoću metalne maske prethodno izrađene na površini cilindra gumirane ploče;

izravno graviranje, kojim se upravljalo elektroničkim uređajem koji čita podatke s osovine koja nosi sliku.

Prema prvoj opciji, proces proizvodnje kalupa sastojao se od sljedećih koraka:

Tehnologija koja se razmatra je vrlo složena i radno intenzivna. Modernizirana je, bakrena maska počela se izrađivati laserskim graviranjem. Da bi se to postiglo, tanak sloj bakra nanesen je na površinu cilindra od gumirane ploče, koji je spaljen argonskim laserom, tvoreći masku. Zatim je laser spalio golu gumu do potrebne dubine prostornih elemenata. Nakon toga maska je skinuta i forma je bila spremna za ispis. Linija dobivene slike kretala se od 24 do 40 redaka/cm, životni vijek obrazaca dosegao je 2 milijuna primjeraka. Ovu tehnologiju kasnije je zamijenila tehnologija izravnog graviranja, koja je poboljšana i do danas preživjela kao digitalna tehnologija.

DuPont (SAD) je 1995. godine razvio fleksografske FPP sa slojem maske. Koristeći digitalnu tehnologiju LAMS (od engleskog - Laser Ablatable Mask), lasersko zračenje stvara masku koja obavlja funkciju negativa. Daljnji postupci za proizvodnju FPPF-ova se u načelu ne razlikuju od proizvodnje kalupa analognom tehnologijom. BASF (Njemačka) predložio je istu digitalnu tehnologiju za proizvodnju bezvarenih pločastih kalupa na rukavima.

Godine 2000. na izložbi Drupa BASF je predstavio postrojenje za izravnu lasersko graviranje forme fleksografskog i tiskarskog tiska na bazi lasera za graviranje digitalnom tehnologijom posebno kreiranog polimernog form materijala. Neke tvrtke su predložile korištenje FPP-a za iste svrhe nakon njihovog prethodnog UV zračenja. Predložene su i druge mogućnosti digitalne tehnologije. Tako je za izravno snimanje ispisa na FPP bez sloja maske Global Graphics razvio uređaj koji kao izvor zračenja ne koristi laser, već UV lampe od 500 W kojima upravlja računalo. Međutim, ova dostignuća nisu široko korištena.

Trenutačno korištene forme fleksografskog tiska izrađene pomoću digitalnih tehnologija mogu se klasificirati prema različitim kriterijima, na primjer, (Sl. 11.1  ):

):

Varijanta tehnologije izrade kalupa: izrađena tehnologijom laserskog graviranja i maske;

Vrsta materijala kalupa: elastomer (vulkanizirana guma), polimer i fotopolimer;

Geometrijski oblik: cilindričan i lameliran.

Klasifikacija se može nastaviti prema nizu drugih karakteristika: debljini forme, visini reljefa, otpornosti forme na otapala tiskarske boje itd.

Struktura fotopolimernih formi, u načelu, ne razlikuje se od strukture formi izrađenih analognom tehnologijom (vidi § 8.1.1), budući da se formiranje tiskovnih i prostornih elemenata također provodi u debljini FPC pod utjecajem istih procesa (vidi sliku 8.2, c  ). Razlika je u različitoj konfiguraciji ispisnih elemenata (Sl. 11.2

). Razlika je u različitoj konfiguraciji ispisnih elemenata (Sl. 11.2  ).

).

Imaju strmije bočne rubove. Time se osigurava manje točkica tiskovnih elemenata tijekom procesa tiskanja (istaknite">fotopolimerne cilindrične forme. Shema izrade ovih formi karakterizira niz karakterističnih karakteristika. Cilindrične forme (čahura, rjeđe bez spojnica - ploča sa zalemljenim rubovima) izrađeni su na fotopolimerizabilnom materijalu sa slojem maske. Ovaj materijal se postavlja na rukav i, u pravilu, prethodno se eksponira na poleđini (ova operacija se provodi tijekom njegove proizvodnje). Proces proizvodnje obrazaca se provodi , kao i za ploče, prvo se podaci bilježe na sloj maske na LEU. Daljnje operacije, počevši od glavne ekspozicije, provode se slično gore navedenoj shemi na opremi koja pruža mogućnost kružne ekspozicije i obrade.

Elastomerni cilindrični oblici. Izrada elastomernih tiskovnih formi digitalnom tehnologijom odvija se izravnim laserskim graviranjem i uključuje operacije izrade pločastog cilindra, koji je gumirana šipka, te pripremu njegove površine za lasersko graviranje, koja se sastoji od tokarenja i brušenje gumene prevlake. Naknadno se na njemu provodi izravno lasersko graviranje, ugravirana površina cilindra se čisti od ostataka proizvoda izgaranja gume i provodi se kontrola oblika.

Kada koristite rukave s gumenim premazom posebno dizajniranim za lasersko graviranje, priprema površine nije potrebna i stoga je broj koraka u procesu oblikovanja smanjen.

Polimerni cilindrični oblici. Cilindrični oblici mogu se dobiti od polimernih materijala (cilindrični bešavni rukavci, rjeđe bezvareni pločasti rukavci). Izrađuju se u jednoj fazi na jednom komadu opreme. Nakon praćenja EVPF-a i odabira načina graviranja, izravno se provodi lasersko graviranje.

Formiranje tiskovnih elemenata lamelarnih i cilindričnih FPPF-ova izrađenih tehnologijom digitalne maske događa se na isti način, tijekom glavne ekspozicije FPSF-a materijala oplate. Budući da se glavno izlaganje UV-A zračenju provodi kroz masku (za razliku od izlaganja kroz fotooblik u analognoj tehnologiji) i događa se u zračnom okruženju, zbog kontakta FPS-a s atmosferskim kisikom, proces polimerizacije je inhibiran. , uzrokujući smanjenje veličine oblikovanih tiskarskih elemenata. Ispostavilo se da su nešto manje površine od svojih slika na maski (Sl. 11.4  ).

).

To se događa jer je FPS otvoren za djelovanje atmosferskog kisika (ili, kako vjeruje niz istraživača, zbog ozona koji nastaje tijekom izlaganja, koji ima veću kemijsku aktivnost i može ubrzati proces oksidacije). Molekule kisika zraka reagiraju brže kroz otvorene veze nego monomeri međusobno, što dovodi do inhibicije ili djelomičnog prekida procesa polimerizacije.

Rezultat izloženosti kisiku nije samo lagano smanjenje veličine ispisnih elemenata (to u većoj mjeri utječe na male rasterske točke), već i smanjenje njihove visine (Sl. 11.5, a  ).

).

formula" src="http://hi-edu.ru/e-books/xbook609/files/208.gif" border="0" align="absmiddle" alt="c - umrijeti

Na sl. 11.6 prikazuje razlike u visini ispisnih elemenata s formulom" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="(! JEZIK:, manja njihova visina (prijelaz" href="part-008.htm#i1615">§ 8.3.3) kada se postavi na cilindar ploče, dolazi do blagog poravnanja visine tiskovnih elemenata na rasterskoj slici 1 i na ploči 2 (sl. 11.7  ).

).

Međutim, rasterske točke imaju manju visinu (slika 11.7, a), dok na obrascu izrađenom analognom tehnologijom (slika 11.7, b), naprotiv, premašuju visinu matrice. Tako se dimenzije i visina tiskovnih elemenata na formi izrađenoj tehnologijom digitalne maske razlikuju od tiskovnih elemenata oblikovanih analognom tehnologijom (vidi sl. 11.5).

Određene razlike karakteristične su i za profil tiskovnih elemenata. Tako tiskovni elementi na obrascima izrađenim digitalnom tehnologijom imaju strmije bočne rubove od tiskovnih elemenata na obrascima izrađenim analognom tehnologijom (sl. 11.8).  ).

).

To se objašnjava činjenicom da tijekom glavne ekspozicije kroz fotooblik, zračenje, prije nego što stigne do FPS, prolazi kroz nekoliko medija i slojeva (zrak, film pod pritiskom, fotooblik), sukcesivno se lomeći na granicama i raspršujući u svakom od slojeva. . To dovodi do stvaranja tiskarskog elementa s ravnijim rubovima (vidi sl. 11.8, a) na obrascima izrađenim analognim metodama. Gotovo potpuni izostanak rasipanja svjetlosti tijekom glavne ekspozicije kroz masku koja je sastavni dio ploče, omogućuje dobivanje tiskovnih elemenata strmijih rubova. Takve značajke tiskovnih elemenata obrazaca izrađenih tehnologijom maske utječu na smanjenje prirasta točaka tijekom procesa tiska (sl. 11.9).  ), a širenje na bazi karakteristično za elemente tiska (vidi sl. 11.8, b) daje oblicima veću stabilnost u procesu tiskanja.

), a širenje na bazi karakteristično za elemente tiska (vidi sl. 11.8, b) daje oblicima veću stabilnost u procesu tiskanja.

Formiranje elemenata razmaka, kao iu analognoj tehnologiji, događa se tijekom ispiranja ili toplinske obrade izloženih FPP-ova, tako da se proces njihovog stvaranja ne razlikuje značajno (vidi § 8.2.2). Prisutnost sloja maske u neosvijetljenim područjima ne utječe na proces stvaranja elemenata razmaka. U slučaju pranja i toplinske obrade, ovaj sloj se uklanja zajedno s nepolimeriziranim slojem.

Kod izrade kalupa graviranjem elastomeri (guma) se izlažu laserskom zračenju. Laser kao izvor topline stvara temperaturu od nekoliko tisuća stupnjeva (npr. laser na - 1300°C). Dolazi do toplinske destrukcije materijala i kao rezultat toga nastaju udubljenja - elementi razmaka. Tiskovni elementi Takvi oblici izrađeni su od originalnog materijala koji nije bio izložen laserskom zračenju.

Opće karakteristike uređaja. Za izvođenje cjelokupnog kompleksa operacija za proizvodnju fleksografskih fotopolimernih oblika pomoću tehnologije maske potreban je skup opreme, uključujući LEU, kao i opremu koja se koristi u analognim tehnologijama za izlaganje FPS ploče i naknadnu obradu obrasca ( vidi § 11.1.2).

LED diode za dobivanje slike na sloju FPP maske (tj. Snimanje maske) izgrađene su prema shemi s vanjskim bubnjem (vidi sl. 10.11, c  ). Njihov dizajn i tehnološke mogućnosti u mnogome su slični uređajima za STP offset tehnologije, ali uzimajući u obzir specifične zahtjeve za uređaje za izradu fleksografskih ploča. LEU uključuje bubanj od karbonskih vlakana ili "zračni" cilindar za patrone, radnu stanicu za upravljanje snimanjem, vakuumski sustav koji učvršćuje ploču na bubnju i ispušni sustav (usisavanje otpada na mjestima njegovog stvaranja) za uklanjanje kontaminacije ploče.

). Njihov dizajn i tehnološke mogućnosti u mnogome su slični uređajima za STP offset tehnologije, ali uzimajući u obzir specifične zahtjeve za uređaje za izradu fleksografskih ploča. LEU uključuje bubanj od karbonskih vlakana ili "zračni" cilindar za patrone, radnu stanicu za upravljanje snimanjem, vakuumski sustav koji učvršćuje ploču na bubnju i ispušni sustav (usisavanje otpada na mjestima njegovog stvaranja) za uklanjanje kontaminacije ploče.

Različiti modeli opremljeni su različitim vrstama sustava koji omogućuju pričvršćivanje ploča na polimerne i metalne (na primjer, čelične) podloge. Pričvršćivanje se može izvesti vakuumskim stezanjem, magnetskim pomoću trajnih magneta, uključujući ugrađene registracijske igle, ili kombiniranom metodom pomoću vakuumskog i magnetskog stezanja. Na takvim uređajima moguće je snimati brzinom od 1,5-8 primjer">dpi, što omogućuje snimanje slika s lineaturom do 220 lpi.

Ovisno o vrsti optičkog sustava u raznim tipovima LEU moguće je snimanje s jednim snopom i snimanje s više (8, 15, 25, 48) snopova (za modele malog i srednjeg formata) i više od 200 snopa (za modele velikog formata). ) su mogući. Veća produktivnost postiže se paralelnim izlaganjem više zraka. Time se omogućuje smanjenje brzine vrtnje bubnja u odnosu na uređaje s jednozračnim sustavom snimanja iste izvedbe, a time se značajno smanjuje sila koja uzrokuje udaranje i odvajanje ploča od bubnja. Kao rezultat toga, u ovom dizajnu moguće je implementirati automatsko balansiranje bez obzira na format ploče i njenu debljinu.

Razni modeli LEU mogu se automatizirati i opremiti spremnicima za FPP različite formate. Popis ugrađenih mogućnosti brojnih uređaja također uključuje snimanje informacija o cilindričnim materijalima, ponovno opremanje snažnijim laserima, pretvaranje u izravno graviranje i druge mogućnosti, na primjer, korištenje posebnog stola na zračnom jastuku za ploče za utovar i istovar.

Značajke laserskih izvora. Sljedeće vrste su pronašle praktičnu primjenu za snimanje slika na FPP sloj maske u različitim uređajima: laserski izvori(vidi § 9.2.2):

Prijelaz" href="part-009.htm#i1817">§ 9.2.2) pruža mogućnost snimanja elemenata slike bez izobličenja zbog defokusiranja na FPS-u, čija debljina FPS-a može doseći 20-25 mikrona.

Značajke uređaja za ekspoziciju. Svaki agregat dolazi sa svojim softver, što omogućuje kompenzaciju izobličenja koja nastaju u fazama procesa oblikovanja i tiskanja, to su također izobličenja (gradacija i grafika) povezana, na primjer, s inhibitornim učinkom kisika tijekom izlaganja FPS-u. Softver vam također omogućuje da uzmete u obzir:

Značajke slika formiranih na maski;

Kompresija i istezanje slike duž osi cilindra ploče i duž njegova oboda (vidi § 8.3.3) pri postavljanju (montaži) forme ploče na cilindričnu površinu cilindra ploče u tiskarskom stroju;

Učinak interakcije dviju rasterskih struktura (slika na formi i rasterizirani anilox valjak);

Vrsta i debljina ploče;

Vrsta tiskarskog stroja;

Vrsta tiskanog materijala, boja itd.

Dakle, za razliku od uređaja za izradu ofsetnih ploča, čiji je dobitak točka standardiziran, kod izrade fleksografskih ploča potrebno je voditi cijelu bazu podataka dobitka točka sa svim mogućim varijacijama, uključujući i gore navedene. To je zbog procesa specifičnog za fleksografski tisak koji kompenzira izobličenja slike tijekom procesa proizvodnje ploča.

Ispitni objekti za praćenje procesa izrade fleksoformi. Za kontrolu procesa izrade fleksografskih formi i ocjenu njihove kvalitete koriste se digitalni test objekti. Sastoje se od fragmenata koji sadrže linijske (uključujući tekst) i rasterske elemente različitih veličina, izrađene u negativu i pozitivu. Dimenzije elemenata, kao u analognim ispitnim objektima, postavljaju se uzimajući u obzir tehnološke mogućnosti ploča za reprodukciju elemenata određenih veličina na njima. Rasterske testne skale na testnim objektima, koje se sastoje od polja s različitim odabirima">Sl. 11.10  prikazan je ispitni objekt tvrtke DuPont.

prikazan je ispitni objekt tvrtke DuPont.

Ispitni objekti ove vrste omogućuju određivanje načina proizvodnje kalupa, uključujući glavni načini ekspozicije, koji se, kao i kod analognih tehnologija, procjenjuju testiranjem. Na slici takvog ispitnog objekta na tiskanom obrascu njegova se kvaliteta može odrediti reprodukcijom poteza, pojedinačnih točaka, rasterskih i tekstualnih slika.

Potreban testni objekt za odabir krivulje kompenzacije(Slika 11.11  ), za razliku od onoga što je objašnjeno na Sl. 11.10, ima dodatni fragment, koji je kontinuirani element 1, označen slovima od A do U, koji sadrži rasterske točke s danom probirnom lineaturom (od polja A do polja U, veličina rasterskih točaka se povećava). Rasterska polja na ovom ispitnom objektu s primjerom ">Cgeo koriste se za optimizaciju načina snimanja slike na sloju FPP maske. Služe za kalibraciju uređaja i omogućuju vam da postavite fokus, brzinu rotacije bubnja, snagu lasera, kretanje optičke glave duž bubanj, rezolucija snimanja itd.

), za razliku od onoga što je objašnjeno na Sl. 11.10, ima dodatni fragment, koji je kontinuirani element 1, označen slovima od A do U, koji sadrži rasterske točke s danom probirnom lineaturom (od polja A do polja U, veličina rasterskih točaka se povećava). Rasterska polja na ovom ispitnom objektu s primjerom ">Cgeo koriste se za optimizaciju načina snimanja slike na sloju FPP maske. Služe za kalibraciju uređaja i omogućuju vam da postavite fokus, brzinu rotacije bubnja, snagu lasera, kretanje optičke glave duž bubanj, rezolucija snimanja itd.

U tehnologiji digitalne maske, kalupi se mogu koristiti za testiranje načina naknadnih (nakon snimanja maske) faza proizvodnje negativni testovi(vidi sliku 8.5  ), ili posebno modelirani test negativi koji sadrže fragmente s testnim elementima potrebne veličine.

), ili posebno modelirani test negativi koji sadrže fragmente s testnim elementima potrebne veličine.

Formiranje maske. Maska nastaje kao rezultat toplinskog učinka laserskog zračenja na sloj maske FPS-a i formira se na površini FPS-a. U tom slučaju IR laser ne utječe na FPS koji je osjetljiv na UV zračenje. Tretiranje u kemijskim otopinama nakon snimanja nije potrebno. Obavljajući iste funkcije kao negativ fotoforme, maska se odlikuje nizom značajki. Stoga su elementi slike dobiveni na maski oštriji u usporedbi sa slikom na fotoobliku, budući da su oblikovani na sloju maske osjetljivom na toplinu (vidi § 10.3.1).

Osim toga, ne postoji zahtjev da se dobiju elementi minimalne veličine koja odgovara veličini rasterske točke s prijelazom" href="part-011.htm#i2498">§ 11.2.1), koji nakon uklanjanja sloja maske od površine FPS-a (vidi sl. 11.3  ) inhibira reakciju fotopolimerizacije. Time se pojednostavljuje proces snimanja, jer da bi se dobili minimalni tiskovni elementi na formi, potrebno je na masku zabilježiti elemente velikih dimenzija. Na primjer, za dobivanje rasterske točke na ispisanom obrascu s izborom">Sl. 11.13

) inhibira reakciju fotopolimerizacije. Time se pojednostavljuje proces snimanja, jer da bi se dobili minimalni tiskovni elementi na formi, potrebno je na masku zabilježiti elemente velikih dimenzija. Na primjer, za dobivanje rasterske točke na ispisanom obrascu s izborom">Sl. 11.13  pokazuje prirodu formule ovisnosti" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="rasterski element u digitalnoj datoteci stvorenoj za snimanje maske. Iz grafikona je vidljivo da je u području svjetlosti gdje se formiraju rasterske točkice male veličine (na njih najviše utječe inhibicija kisika), smanjenje tiskovnih elemenata nelinearno. Takve ovisnosti za različite vrste PPP mogu se razlikovati, budući da je učinak inhibitora povezan s time koji monomeri i oligomeri ulaze u reakciju fotopolimerizacije, tj. određena posebno sastavom FPS.

pokazuje prirodu formule ovisnosti" src="http://hi-edu.ru/e-books/xbook609/files/204.gif" border="0" align="absmiddle" alt="rasterski element u digitalnoj datoteci stvorenoj za snimanje maske. Iz grafikona je vidljivo da je u području svjetlosti gdje se formiraju rasterske točkice male veličine (na njih najviše utječe inhibicija kisika), smanjenje tiskovnih elemenata nelinearno. Takve ovisnosti za različite vrste PPP mogu se razlikovati, budući da je učinak inhibitora povezan s time koji monomeri i oligomeri ulaze u reakciju fotopolimerizacije, tj. određena posebno sastavom FPS.

Posebnosti operacija. Naknadne operacije procesa proizvodnje tiskarskih ploča (vidi § 11.1.2) ne razlikuju se bitno od njihove implementacije u proizvodnji PPPF-a korištenjem analogne tehnologije. Jedina razlika je u tome glavna ekspozicija provodi se kroz masku bez vakuuma. Upotrebom maske, koja je sastavni dio ploče, eliminira se rasipanje svjetlosti tijekom ekspozicije, a svojstva sloja maske (homogenost, ujednačena debljina, visoka optička gustoća) jamče kvalitetniju sliku formiranu na FPS-u.

Određivanje vremena glavne ekspozicije. Odabir vremena glavne ekspozicije">Sl. 11.10). U tu svrhu, ispitni objekt s unaprijed postavljenim postavkama za razlučivost snimanja, lineaturu ekrana, kut rotacije rasterske strukture snima se na sloju maske. Zatim se provodi glavna ekspozicija FPS-a van za različita vremena, što ovisi o FPS osjetljivosti.

Nakon svih ostalih postupaka proizvodnje kalupa (prema načinima unaprijed odabranim kao rezultat testiranja - vidi §§ 8.3.2 -8.3.6), rezultati reprodukcije gradacijske ljestvice 4 ocjenjuju se na njoj ..gif" border= "0" align="absmiddle" alt="poboljšava se reprodukcija malih elemenata i povećava duljina gradacijske ljestvice 4, tj. reproduciraju se sve manji elementi slike.

Polazeći od određenog odabira ">4 prestaje se mijenjati i daljnje povećanje vremena ne utječe na veličinu reproduciranih elemenata, ali se smanjuje kut nagiba bočnih rubova tiskovnih elemenata - postaju ravniji. Stoga odabir" >4 smatra se optimalnim i prestaje se mijenjati, a mali se ravnomjerno reproduciraju na elementima slike obrasca..gif" border="0" align="absmiddle" alt="Teško je, na primjer, u slučaju uklanjanja nepolimeriziranog sloja toplinskom obradom, povećanjem duljine gradacijske ljestvice 4.

Cilindrične fotopolimerne forme dobivene tehnologijom maske proširuju opseg fleksografskog tiska, stvarajući mogućnosti za tisak proizvoda s „beskonačnom“ slikom, na primjer, pakiranja itd. Zahvaljujući tehnologiji maske koja koristi cilindrične fotopolimer forme, moguće je postići veću kvalitetu ispisa , uključujući i zbog bolje registracije. Osim toga, pri izradi ovakvih tiskovnih formi nema potrebe kompenzirati izobličenja uslijed istezanja forme, budući da se slika nanosi na cilindričnu površinu.

Implementacija tehnologije za izradu cilindričnih oblika, poznata kao tehnologija "computer-to-sleeve" (od engleskog - computer-to-sleeve), osigurana je korištenjem struktura "rukav" koje se sastoje od rukava debljine stijenke od 0,7 mm, FPS i gornji sloj maske. Takve strukture proizvode se u specijaliziranim poduzećima od pločastih FPP-ova, koji su prethodno izloženi na poleđini. Nakon rezanja na mjeru, ploče se postavljaju kraj na kraj, rubovi spojeva se spajaju, bruse, a zatim se na površinu materijala "rukavca" nanosi sloj maske. Različite vrste struktura "rukava" razlikuju se u debljini FPS-a. Korištenje rukava s kompresijskim (od latinskog - kompresija - kompresija) svojstvima omogućuje ispis bez većeg povećanja točaka. To je zbog činjenice da elementi različitih veličina (mali tiskovni elementi i matrica), postavljeni na istu formu, stvaraju različite specifične pritiske i daju različitu kompresiju dijelova rukavca.

Tehnološki proces izrade tiskovnih ploča odvija se prema shemi izrade fleksografskih ploča na pločama s maskirnim slojem (vidi § 11.1.2), ali eksponiranje naličja nije potrebno. Značajke procesa, kao iu analognim tehnologijama, uključuju korištenje opreme za kružnu obradu cilindričnih kalupnih materijala za proizvodnju kalupa. Za implementaciju tehnologije također postoji mogućnost stvaranja jedne automatizirane linije za proizvodnju fleksografskih formi na rukavu uparivanjem uređaja za snimanje slike na sloj maske i opreme za daljnju obradu eksponiranog materijala. Tiskovne forme izrađene ovom tehnologijom imaju tvrdoću do 65 Shore i2668 "> gumeni premazi uključuju polimere (etilen propilen, akrilonitril butadion, prirodne ili silikonske gume), punila (čađa) i ciljane aditive (ubrzivače, punila, boje itd. .).

Priprema štapa i njegova gumena prevlaka provodi se na sljedeći način: na njegovu površinu nanosi se ljepljivi sloj, koji je neophodan kako bi se osiguralo prianjanje gume na materijal štapa. Ako je šipka prethodno bila prekrivena gumom, ona se uklanja, a gola površina se obrađuje pomoću uređaja za pjeskarenje. Zatim se obloga od sirove gume u obliku traka namotava na šipku i prekriva zavojnom trakom (od francuskog - zavoj - zavoj), zatim se guma vulkanizira u atmosferi pare ili vrućeg zraka. Nakon vulkanizacije nastaje homogena, glatka prevlaka bez šavova, koja se nakon hlađenja oslobađa od zavoja. Nakon toga slijedi tokarenje i brušenje obloge cilindra. Gotov premaz podvrgava se kontroli veličine, kvalitete površine i tvrdoće; potonji može biti 40-80 Shore jedinica primjer">LEP (od engleskog - Laser Engraved Plate) je tehnologija za proizvodnju polimernih fleksografskih (cilindričnih i pločastih) oblika izravnim laserskim graviranjem. Ova tehnologija uspješno kombinira mogućnosti polimernih materijala i ekonomičnost i metoda laserskog graviranja velike brzine. Ova se metoda može smatrati beskontaktnim postupkom u jednom koraku, pružajući prilično visoku ponovljivost, koja je manja od 1% oko opsega.

Reljefna slika na fleksografskoj tiskovnoj formi nastaje kao rezultat skidanja materijala pod utjecajem laserskog zračenja. Nastali produkti izloženosti u obliku prašine, aerosola i drugih hlapljivih komponenti hvataju se ventilacijskim sustavom i pročišćavaju kao rezultat dvostupanjskog procesa: apsorpcija krutih čestica, grubih aerosola i naknadno uklanjanje hlapljivih komponenti. Gotova tiskovna forma prolazi postupak čišćenja kako bi se uklonili zaostali produkti razgradnje polimera.

Glavni nedostatak tehnologije je relativno niska brzina graviranja, jednaka 0,06 formula" src="http://hi-edu.ru/e-books/xbook609/files/m2.gif" border="0" align= " absmiddle" alt="/sat (s dubinom prostora elemenata od 0,6 mm). Međutim, graviranje s više zraka povećava cijenu uređaja.

Polimerni kalupni materijali. Kako bi se osigurale prihvatljive karakteristike formi, tehnologija izravnog graviranja zahtijeva korištenje polimera ili njihovih mješavina koji imaju dovoljnu osjetljivost u IR području valnih duljina i zadovoljavaju zahtjeve tiskarskog procesa u pogledu pokazatelja učinka tiska (otpor na cirkulaciju, tvrdoća, otpornost na otapala). tiskarskih boja). To može biti materijal na bazi etilen-propilen-dien monomera (EPDM), koji ima visok toplinski kapacitet, nesposoban je za prostornu polimerizaciju i odlikuje se većom tvrdoćom u odnosu na one koji se koriste u analognim tehnologijama. Takav polimer mora sadržavati crne čestice koje apsorbiraju IC zračenje kada se koriste za lasere za graviranje u IC rasponu valnih duljina (čvrsto stanje i vlakno).

Uređaji za graviranje. Glavna značajka ovih uređaja je da koriste stacionarni laserski izvor i pokretni bubanj, koji osigurava kretanje materijala ploče ispred laserske zrake. Opremljeni su s jednim ili više laserskih izvora snage 250-300 W svaki. Praktične primjene u ovim uređajima su laseri, kao i laseri u čvrstom stanju i vlaknasti laseri. Zahvaljujući uporabi akusto-optičkih modulatora, moguće je fokusirati lasersku zraku na veličinu od 20-25 mikrona u promjeru. U skladu s tim dobivaju se rasterske točke s primjerom "> dpi. U takvim uređajima može se postaviti dubina graviranja, kao i drugi parametri koji vam omogućuju promjenu strmosti profila gravirane ćelije. Osim trodimenzionalno kontroliranog graviranja postoji i mogućnost spuštanja visine pojedinih rasterskih elemenata na formi (sl. 11.15.  ). To dovodi do smanjenja njihove točke dobivanja tijekom procesa ispisa i omogućuje istodobnu reprodukciju točkastih, rasterskih i linijskih elemenata na jednom obrascu.

). To dovodi do smanjenja njihove točke dobivanja tijekom procesa ispisa i omogućuje istodobnu reprodukciju točkastih, rasterskih i linijskih elemenata na jednom obrascu.

Uređaji za graviranje raznih vrsta opremljeni su na način da se mogu prebaciti s graviranja s jednim snopom na rad s više snopova različitih snaga. Oni graviraju materijal na različite dubine, osiguravajući formiranje strmih bočnih rubova tiskovnih elemenata. Upotrebom dva lasera, od kojih jedan djeluje na vrhu budućeg tiskovnog elementa (reže ga), a drugi gravira bazu tiskovnog elementa, omogućuje se dobivanje tiskovnih elemenata različitih visina dobro pričvršćenih na podlogu. To osigurava trajanje ispisa do 4 milijuna kopija. Kombinacija dviju vrsta lasera u uređajima za graviranje, primjerice lasera za prethodno oblikovanje profila tiskovnih elemenata i solid-state lasera koji oblikuje bočne rubove unaprijed određenog oblika, proširuje mogućnosti tehnologije izravnog laserskog graviranja.

Pri izradi fotopolimernih formi za fleksotisak na bazi TFPC (slika 4) izvode se sljedeće osnovne operacije:

preliminarno izlaganje poleđine fotopolimerizirajuće fleksografske ploče (analogne) u instalaciji za izlaganje;

glavna ekspozicijska instalacija foto forme (negativ) i fotopolimerizirane ploče u ekspozicijskoj instalaciji;

obrada fotopolimerne (fleksografske) kopije u solventnom (washout) ili toplinskom (suha toplinska obrada) procesoru;

sušenje fotopolimernog oblika (ispiranje otapalom) u uređaju za sušenje;

dodatna ekspozicija fotopolimerne forme u instalaciji ekspozicije;

dodatna obrada (dorada) fotopolimernog kalupa radi uklanjanja ljepljivosti njegove površine.

Izlaganje stražnje strane ploče prvi je korak u izradi kalupa. Predstavlja ravnomjerno osvjetljavanje naličja ploče kroz poliestersku podlogu bez upotrebe vakuuma i negativa. Ovo je važna tehnološka operacija koja povećava fotoosjetljivost polimera i čini osnovu reljefa potrebne visine. Pravilna ekspozicija naličja ploče ne utječe na elemente tiska.

Glavno osvjetljenje fotopolimerizirane ploče provodi se kontaktnim kopiranjem s negativnog fotoforma. Na fotografskoj ploči namijenjenoj izradi kalupa tekst mora biti preslikan.

Foto obrasci moraju biti izrađeni na jednom listu fotografskog filma, budući da kompozitni nosači zalijepljeni ljepljivom trakom u pravilu ne osiguravaju pouzdano prianjanje foto forme na površinu fotopolimeriziranih slojeva i mogu uzrokovati izobličenje ispisnih elemenata.

Prije ekspozicije fotoforma se postavlja na fotopolimeriziranu ploču sa slojem emulzije prema dolje. Inače će između ploče i slike na obrascu za fotografije nastati razmak jednak debljini podloge filma. Kao posljedica loma svjetlosti u podlozi fotografskog filma može doći do ozbiljnog izobličenja tiskovnih elemenata i kopiranja rasterskih područja.

Kako bi se osigurao čvrst kontakt foto forme s fotopolimeriziranim materijalom, fotografski film je matiran. Mikrohrapavost na površini fotoforme omogućuje potpuno i brzo uklanjanje zraka ispod nje, čime se stvara tijesan kontakt fotoforme s površinom fotopolimerizirane ploče. U tu svrhu koriste se posebni puderi koji se laganim kružnim pokretima nanose štapićem od pamučne gaze.

Kao rezultat obrade fotopolimernih kopija na bazi ploča ispranih otapalom, monomer koji nije eksponiran i polimeriziran se ispire - otapa se i ispire s ploče. Ostaju samo područja koja su prošla polimerizaciju i tvore reljef slike.

Nedovoljno vrijeme ispiranja, niska temperatura, nepravilan pritisak četke (nizak pritisak - čekinje ne dodiruju površinu ploče; visok pritisak - čekinje se savijaju, smanjujući vrijeme ispiranja), niska razina otopine u spremniku za ispiranje dovodi do preplitke olakšanje.

Predugo vrijeme ispiranja, povišena temperatura i nedovoljna koncentracija otopine dovode do predubokog reljefa. Točno vrijeme ispiranja određuje se eksperimentalno ovisno o debljini ploče.

Kada se opere, ploča je natopljena otopinom. Polimerizirani slikovni reljef bubri i omekšava. Nakon uklanjanja otopine za pranje s površine netkanim salvetama ili posebnim ručnikom, ploča se mora osušiti u odjeljku za sušenje na temperaturi ne višoj od 60 °C. Na temperaturama višim od 60 °C mogu se pojaviti poteškoće u registraciji, jer se poliesterska baza, koja u normalnim uvjetima ostaje stabilne veličine, počinje skupljati.

Bubrenje ploča kod pranja dovodi do povećanja debljine ploča koje se ni nakon sušenja u sušari ne vraćaju odmah na svoju normalnu debljinu te se moraju ostaviti na otvorenom još 12 sati.

Pri korištenju fotopolimerizirajućih ploča osjetljivih na toplinu, razvoj reljefne slike događa se taljenjem nepolimeriziranih područja oblika kada se obrađuju u termalnom procesoru. Otopljeni fotopolimerizabilni sastav se adsorbira, apsorbira i uklanja posebnom tkaninom, koja se zatim šalje na odlaganje. Ovaj tehnološki proces ne zahtijeva upotrebu otapala, pa je stoga eliminirano sušenje razvijenih oblika. Na ovaj način mogu se proizvesti i analogni i digitalni oblici. Glavna prednost tehnologije koja koristi ploče osjetljive na toplinu je značajno smanjenje vremena proizvodnje kalupa, što je posljedica nepostojanja faze sušenja.

Izrada obrasca za fotografije:

- izlaganje

- manifestacija u alkalnoj otopini

- vrtjeti

- fiksacija u kiseloj sredini

- pranje vodom

- sušenje

3. Izrada tiskarske ploče:

- ulazni pregled opreme i materijala

- osvjetljenje stražnje strane

- glavna ekspozicija

- manifestacija

- sušenje nado 40-60 o C

- dodatno izlaganje

Fotopolimerni kalupi izrađeni od tekućih fotopolimerizabilnih materijala (LPPM) pojavili su se 1969. godine u Japanu. Fotopolimerizabilne ploče od čvrstih fotopolimerizabilnih materijala (SPPM) koriste se za izradu tiskovnih formi od sredine 70-ih godina prošlog stoljeća. Godine 1975. na svjetskom tržištu pojavljuju se fleksografski fotopolimerizabilni materijali (FPM) Cyrel (DuPont, SAD). Poboljšanje svojstava TFPM-a dovelo je do pojednostavljenja analogne tehnologije za proizvodnju formulara za visoki tisak, kao i do razvoja ploča za ispiranje vodom, kao što su Nyloprint WD, WM i jedinica za ispiranje vodom Nylomat W60 (BASF, Njemačka), koji se pojavio početkom 80-ih. Godine 1985. počelo je široko industrijsko uvođenje Nyloflex ploča. Letterflex (SAD) je 1986. izdao fleksografske forme na čeličnoj podlozi za novinski tisak Newsflex-60 i opremu za forme visokih performansi.

Do poboljšanja tiskovnih i tehničkih svojstava fotopolimernih fleksografskih formi došlo je zahvaljujući razvoju i upotrebi tankih ploča visoke krutosti. Tehnologija rukava razvija se od 90-ih godina 20. stoljeća. Zahvaljujući Rotec izdanju rukava s krutim i kompresibilnim površinama. Montaža fleksografske forme na omot, također izrađena na tankoj ploči, omogućila je značajno poboljšanje kvalitete tiska.

Razvoj otopina za pranje otapala koje ne sadrže klorid ugljikovodika značajno je poboljšao ekološku učinkovitost procesa ploče za proizvodnju fleksografskih tiskarskih ploča.

Uvođenje 1999. FAST tehnologije (DuPont) za termičko razvijanje reljefne slike na fleksografskim fotopolimernim formama, zbog odsustva otapala i faze sušenja, omogućilo je smanjenje vremena izrade tiskovne forme za 3-4 puta. .