técnica de costura

A categoría:

Técnica de soldadura por arco

técnica de costura

Encendido por arco. Hay dos formas de encender un arco con electrodos revestidos: separación directa y separación curva. El primer método se llama encendido consecutivo. El segundo se asemeja al movimiento al encender una cerilla y por eso se llama golpe.

Los soldadores utilizan con éxito ambos métodos de encendido del arco; el primero se utiliza con mayor frecuencia cuando se suelda en lugares estrechos e incómodos.

Longitud de arco. Inmediatamente después del encendido del arco, comienza la fusión de los metales base y del electrodo. Se forma un baño de metal fundido sobre el producto. El soldador debe mantener el arco de manera que su longitud sea constante. El rendimiento de la soldadura y la calidad de la costura de soldadura dependen en gran medida de la longitud del arco voltaico correctamente seleccionada.

El soldador debe introducir el electrodo en el arco a una velocidad igual a la velocidad de fusión del electrodo. La capacidad de mantener un arco de longitud constante caracteriza las calificaciones de un soldador.

Una longitud de arco normal se considera igual a 0,5-1,1 veces el diámetro de la varilla del electrodo (dependiendo del tipo y marca del electrodo y de la posición de soldadura en el espacio). El aumento de la longitud del arco reduce su combustión estable, la profundidad de penetración del metal base, aumenta las pérdidas por desgaste y salpicaduras del electrodo, provoca la formación de una soldadura con una superficie irregular y aumenta los efectos nocivos de la atmósfera circundante sobre el metal fundido.

Posición del electrodo. La inclinación del electrodo durante la soldadura depende de la posición de soldadura en el espacio, el espesor y composición del metal que se está soldando, el diámetro del electrodo y el tipo y espesor del recubrimiento.

La dirección de soldadura puede ser de izquierda a derecha, de derecha a izquierda, en dirección contraria o hacia usted.

Independientemente de la dirección de soldadura, la posición del electrodo debe ser cierta: debe estar inclinado con respecto al eje de la costura para que el metal del producto soldado se funda a la mayor profundidad. Para obtener una costura densa y uniforme al soldar en la posición inferior en un plano horizontal, el ángulo de inclinación del electrodo debe ser de 15° desde la vertical en la dirección de la costura.

Normalmente, el arco mantiene la dirección del eje del electrodo; Inclinando el electrodo como se indica, el soldador consigue la máxima penetración del metal del producto. Esto mejora la formación de la costura y también reduce la velocidad de enfriamiento del metal del baño de soldadura, lo que evita la formación de grietas calientes en la costura.

En la soldadura semiautomática de mangueras, la posición del alambre del electrodo es similar a la posición del electrodo en la soldadura manual con electrodos revestidos.

El ángulo de inclinación del electrodo durante la soldadura manual en las posiciones inferior, vertical, techo y horizontal se muestra en la Fig. 1, b.

Movimientos oscilatorios del electrodo. Para obtener un rodillo del ancho requerido, se realizan movimientos oscilatorios transversales del electrodo. Si mueve el electrodo solo a lo largo del eje de la costura sin movimientos oscilatorios transversales, entonces el ancho del cordón está determinado únicamente por la fuerza de la corriente de soldadura y la velocidad de soldadura y varía de 0,8 a 1,5 veces el diámetro del electrodo. Estos cordones estrechos (hilos) se utilizan al soldar láminas delgadas, al aplicar la primera capa (raíz) de una soldadura multicapa, al soldar mediante el método de soporte y en otros casos.

La mayoría de las veces se utilizan costuras con un ancho de 1,5 a 4 diámetros de electrodo, obtenidas mediante movimientos oscilatorios transversales del electrodo.

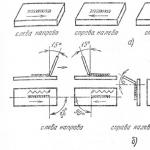

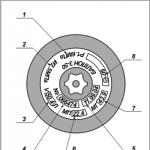

Los tipos más comunes de movimientos oscilatorios transversales del electrodo durante la soldadura manual:

– recto a lo largo de una línea discontinua;

– una media luna con sus extremos mirando hacia la costura depositada;

– una media luna con sus extremos orientados en la dirección de soldadura;

triangulos;

– en forma de bucle con retraso en ciertos lugares.

Arroz. 2. Principales tipos de movimientos transversales del extremo del electrodo: a, b, c, d - con costuras ordinarias

Los movimientos transversales a lo largo de una línea discontinua se utilizan a menudo para obtener cordones de superficie cuando se sueldan láminas a tope sin bisel de bordes en la posición inferior y en los casos en que no hay posibilidad de quemar la pieza a soldar.

Los movimientos en media luna, con los extremos hacia la costura depositada, se utilizan para soldaduras a tope con bordes biselados y para soldaduras en ángulo con un tramo inferior a 6 mm, realizadas en cualquier posición con electrodos de hasta 4 mm de diámetro.

Los movimientos triangulares son inevitables al realizar soldaduras en ángulo con tramos de costura de más de 6 mm y soldaduras a tope con bordes biselados en cualquier posición espacial. De este modo se consigue una buena penetración de las raíces y una formación satisfactoria de las costuras.

Los movimientos en forma de bucle se utilizan en casos que requieren un gran calentamiento del metal a lo largo de los bordes de la costura, principalmente al soldar láminas de aceros de alta aleación. Estos aceros tienen alta fluidez y para formar una soldadura satisfactoria es necesario sostener el electrodo en los bordes para evitar quemaduras en el centro de la soldadura y fugas de metal del baño de soldadura durante la soldadura vertical. Los movimientos en forma de bucle se pueden reemplazar con éxito con movimientos de media luna con un arco retrasado a lo largo de los bordes de la costura.

Métodos para rellenar una costura a lo largo y transversal. Las costuras a lo largo se realizan de forma pasante y en paso inverso. La esencia del método de soldadura por pasada es que la costura se realiza de principio a fin en una dirección.

El método de paso inverso consiste en dividir una costura larga en secciones relativamente cortas.

Según el método de llenado de las costuras a lo largo de la sección transversal, se distinguen las costuras de una sola capa, las costuras de múltiples capas y las costuras de múltiples capas.

Si el número de capas es igual al número de pasadas, entonces dicha costura se llama multicapa. Si algunas de las capas se realizan en varias pasadas, dicha costura se denomina pasada múltiple.

Arroz. 3. Esquemas para rellenar costuras a lo largo de la sección transversal: a - una sola capa y una sola pasada, b - varias capas y varias pasadas, c - varias capas

Arroz. 4. Esquemas para rellenar una costura multicapa con un intervalo de tiempo corto: a. b - secciones, a - cascada, e - diapositiva

Las costuras multicapa se utilizan con mayor frecuencia en juntas a tope, de varias pasadas, en juntas de esquina y en T.

Para un calentamiento más uniforme del metal de soldadura en toda su longitud, las costuras se realizan mediante métodos de doble capa, secciones, cascada y deslizamiento, y todos estos métodos se basan en el principio de soldadura de etapa inversa.

La esencia del método de doble capa es que la segunda capa se aplica sobre la primera capa que no se ha enfriado después de eliminar la escoria de soldadura. La soldadura a lo largo de 200-400 mm se realiza en direcciones opuestas. Esto evita la aparición de grietas calientes en la costura al soldar metal con un espesor de 15 a 20 mm, que tiene una rigidez significativa.

Cuando el espesor de las láminas de acero es de 20-25 mm o más, se utiliza soldadura en cascada o deslizante para evitar grietas. Se realiza el relleno de una soldadura multicapa para soldadura en tramos y cascadas, como se puede observar en la Fig. 49, a lo largo de todo el espesor soldado a una determinada longitud del escalón. La longitud del paso se selecciona de modo que el metal en la raíz de la costura tenga una temperatura de al menos 200 ° C durante el proceso de realización de la costura en todo el espesor. En este caso, el metal tiene una alta ductilidad y no se forman grietas. La longitud del paso durante la soldadura en cascada es de 200-400 mm, y cuando se suelda en secciones, es más larga. La soldadura por deslizamiento se realiza pasando por todo el espesor del metal. El método de soldadura se selecciona según la composición química y el espesor del metal, el número de capas y la rigidez del producto a soldar.

La soldadura multicapa tiene las siguientes ventajas respecto a la soldadura monocapa:

1. El volumen del baño de soldadura disminuye, como resultado de lo cual aumenta la velocidad de enfriamiento del metal y disminuye el tamaño del grano.

2. La composición química del metal de soldadura es similar a la composición química del metal depositado, ya que la baja corriente de soldadura durante la soldadura multicapa contribuye a la fusión de una pequeña cantidad del metal base.

3. Cada capa posterior de la soldadura calienta el metal de la capa anterior y el metal afectado por el calor tiene una estructura de grano fino con mayor ductilidad y tenacidad.

Cada capa de costura debe tener un espesor de 3 a 5 mm (al soldar acero con bajo contenido de carbono), dependiendo de la fuerza de la corriente de soldadura.

Con una corriente de soldadura de 100 A, el arco funde el metal de la capa superior a una profundidad de aproximadamente 1,5 mm, y el metal de la capa inferior (profundidad de más de 1,5 mm) se calienta de 1500 a 1100 ° C y, al Enfriamiento rápido, forma una estructura fundida de grano fino.

Con una corriente de soldadura de 200 A, el espesor de la capa se puede aumentar a 5 mm y el tratamiento térmico de la capa inferior se realizará a una profundidad de aproximadamente 2,5 mm.

El tratamiento térmico del metal de la soldadura de raíz para obtener una estructura de grano fino se realiza aplicando un cordón de soldadura, que se realiza con un electrodo con un diámetro de 3 mm a una corriente de soldadura de 100 A. Antes de aplicar el cordón de soldadura , la raíz de la soldadura se limpia mediante corte térmico o con un cortador. El rodillo de soldadura se aplica a lo largo de la pasada.

El tratamiento térmico del metal de la capa superior se lleva a cabo aplicando una capa de recocido (decorativa). El espesor de la capa de recocido debe ser mínimo (1-2 mm), asegurando una alta velocidad de enfriamiento y una estructura de grano fino de la capa superior. La capa de recocido se realiza mediante electrodos con un diámetro de 5-6 mm con una corriente de 200-300 A, dependiendo del espesor de la lámina.

El final de la costura. Al final de la soldadura, no se puede romper inmediatamente el arco y dejar un cráter en la superficie del metal. Un cráter puede provocar la aparición de una grieta en una soldadura debido a la presencia de impurezas en la misma, principalmente azufre y fósforo. Al soldar acero con bajo contenido de carbono, el cráter se rellena con metal electrodo o se lleva a un lado sobre el metal base. Al soldar acero que es propenso a la formación de microestructuras endurecidas, la salida del cráter hacia el punto inferior es inutilizable debido a la posibilidad de formación de grietas. No se recomienda soldar el cráter después de varias roturas y inicios del arco debido a la formación de contaminación por óxido del metal. La mejor manera de terminar la soldadura es llenar el cráter con metal deteniendo el movimiento descendente del electrodo y alargando lentamente el arco hasta que se rompa.

Costuras de soldadura- áreas de una junta soldada formadas como resultado de la cristalización (solidificación) del metal fundido o como resultado de la deformación plástica durante la soldadura a presión o una combinación de cristalización y deformación.

La separación de los conceptos de junta soldada y cordón de soldadura es necesaria porque este último, como parte de conexión de los elementos a conectar, determina la forma geométrica, la continuidad, la resistencia y otras propiedades del metal directamente en el lugar de soldadura.

Están determinadas por las propiedades del metal de la propia soldadura y de la zona del metal base adyacente a la soldadura, con una estructura modificada y, en muchos casos, con propiedades modificadas de la zona afectada por el calor. También es necesario tener en cuenta una parte del metal base adyacente a la zona afectada por el calor y determinar la concentración de tensiones en el punto de transición del metal de soldadura al metal base y las deformaciones plásticas en la zona afectada por el calor, que Afecta la naturaleza y distribución de las fuerzas que actúan en la unión soldada.

Criterios de clasificación

Las costuras de soldadura se dividen según:

- sobre la forma de la sección;

- sobre la naturaleza del acoplamiento de las piezas soldadas;

- en apariencia;

— sobre la implementación;

- por el número de capas;

— por el número de pases;

De la longitud;

- en la dirección de la fuerza actual;

— por posición en el espacio;

- según el fin previsto;

— sobre las condiciones de funcionamiento del producto soldado;

- por el método de retención del metal fundido;

- por tipo de soldadura;

- según el material utilizado para soldar.

Clasificación

Dependiente en la forma de la sección las soldaduras pueden ser:

culata; esquina; ranurado (remachado eléctrico).

Dependiente sobre la naturaleza del acoplamiento de las piezas soldadas Se distinguen los siguientes tipos de uniones soldadas:

— conexiones a tope;

- conexiones de esquina;

- juntas en T;

— juntas superpuestas;

- conexiones finales.

Costuras de soldadura por apariencia están divididos en:

- normal (plano)

- convexo (reforzado)

- cóncavo (debilitado).

Soldadura convexa Soldadura normal Soldadura cóncava

Las soldaduras convexas funcionan mejor bajo cargas estáticas (constantes), pero no son económicas. Las soldaduras normales y cóncavas son más adecuadas para cargas dinámicas y alternas, ya que debido a una transición más suave del metal base a la soldadura, se reduce la probabilidad de que las concentraciones de tensión provoquen fallas en la soldadura.

Al finalizar Las costuras de soldadura pueden ser de una o dos caras.

Costura a una cara Costura a doble cara

Por número de capas la soldadura puede ser monocapa o multicapa, por número de pases Las soldaduras pueden ser de una sola pasada o de varias pasadas.

Una capa, una sola pasada Multicapa Multipasada

Se utiliza una soldadura multicapa para soldar metal grueso y también para reducir la zona afectada por el calor.

Paso– un único movimiento de la fuente de calor en una dirección durante la soldadura o el revestimiento. Rodillo Se refiere a la porción de metal de soldadura que se ha depositado en una sola pasada.

capa de soldadura- metal de soldadura, formado por uno, dos o varios rodillos, que se colocan al mismo nivel de la sección transversal de la soldadura. Al soldar, cada capa de una soldadura a tope multicapa, excepto el refuerzo y la soldadura posterior, se recoce cuando se aplica la siguiente capa. Como resultado de este efecto térmico, se mejoran la estructura y las propiedades mecánicas del metal de soldadura.

Dependiente de longitud Las soldaduras pueden ser continuas o intermitentes. Las costuras a tope suelen ser continuas. Se pueden realizar soldaduras de filete:

- continuo;

- intermitente unilateral;

— cadena de doble cara;

— ajedrez de dos caras;

- punto.

En la dirección de la fuerza actual.

Según este criterio, las soldaduras se dividen en:

- longitudinal (flanco): la dirección de la fuerza que actúa es paralela al eje de la soldadura;

- transversal (frontal): la dirección de la fuerza que actúa es perpendicular al eje de la soldadura;

- combinado - una combinación de costuras longitudinales y transversales;

- oblicuo: la dirección de la fuerza actuante se coloca en ángulo con el eje de la soldadura.

Por posición en el espacio las costuras se dividen en:

A proposito hay costuras de soldadura

- durable;

- denso (sellado);

- duradero y denso.

Dependiente sobre las condiciones de funcionamiento del producto soldado las costuras se dividen en:

- trabajadores destinados directamente a las cargas;

- no funcional (unión o conexión), utilizado únicamente para conectar partes de un producto soldado.

Ancho Las soldaduras se dividen en

- las soldaduras de hilo con un ancho de costura igual o ligeramente mayor que el diámetro del electrodo se realizan sin movimientos oscilatorios transversales del electrodo de soldadura;

- normal con ancho

- ensanchados, que se realizan con movimientos oscilatorios transversales del electrodo.

Según el método de retención del metal fundido. Las costuras de uniones soldadas se dividen en:

— en costuras realizadas sin forros ni almohadas;

— sobre almohadillas de acero removibles y restantes;

— sobre revestimientos de cobre, cobre fundente, cerámica y amianto;

- sobre cojines de fundente y gas.

Según la configuración de soldadura:

— derecho;

— anillo;

— vertical;

— horizontal;

Por tipo de soldadura Las costuras de uniones soldadas se dividen en:

— costuras de soldadura por arco (GOST 5264-80);

— costuras de soldadura por arco sumergido automática y semiautomática (GOST 8713-79);

— costuras de soldadura por arco protegidas con gas (GOST 14771-76);

— costuras de soldadura por electroescoria (GOST 15164 - 78);

— costuras remachadas eléctricas (GOST 14776 - 79);

— costuras de soldadura por contacto eléctrico (GOST 15878 - 79);

— costuras de soldadura con gas;

- costuras de uniones soldadas.

Según el material utilizado para soldar. Las costuras de uniones soldadas se dividen en costuras de soldadura:

— aceros al carbono y aleados (GOST 5264-80; 14771-76; 15164-78; 8713 - 79, etc.);

— compuestos de metales no ferrosos (GOST 16038 - 70; 14806 - 69);

— compuestos bimetálicos (GOST 16098 - 70);

— conexiones de plástico vinílico y polietileno (GOST 16310-70).

Al soldar una costura multicapa, primero suelde su raíz con un rodillo de hilo y un electrodo con un diámetro de 3-4 mm. La colocación cuidadosa del primer cordón es esencial para obtener una unión fuerte en soldadura multicapa. Luego se depositan las capas posteriores, habiendo previamente limpiado de escoria la superficie de las perlas previamente depositadas. Al preparar una costura en forma de V, la raíz de esta última también se suelda en el reverso.

Al realizar soldaduras a tope multicapa en forma de X, primero suelde la raíz de la costura en un lado con electrodos con un diámetro de 3-4 mm, limpie la costura de escoria y aplique una segunda capa con electrodos de mayor diámetro. Luego se gira el producto, se suelda la raíz de la costura en el otro lado también con electrodos con un diámetro de 3-4 mm y se aplica una segunda capa en el mismo orden. Primero, limpie la costura con un cepillo de alambre y, si es necesario, corte una ranura con un cincel. Después de esto, las capas posteriores se aplican alternativamente en uno u otro lado del corte utilizando electrodos con un diámetro de 5-6 mm. Esto asegura una menor deformación del producto durante la soldadura. Para garantizar un calentamiento y recocido suficiente de la capa previamente depositada al revestir capas superpuestas, el espesor de cada capa no debe ser superior a 4-5 mm.

En la práctica, para soldaduras multicapa se han establecido las siguientes relaciones entre el área de la sección transversal del metal depositado en una pasada y el diámetro del electrodo: para la primera pasada (penetración de la raíz de la soldadura) Fx = (6 8) d3J[;

para pases posteriores Fu = (8 - 12)s? zl, donde F es el área de la sección transversal de la costura para la primera pasada, mm2;

F„ - área de la sección transversal shTza para pasadas posteriores, mm2;

d-ъп - diámetro del cable del electrodo, mm.

El corte por láser es un proceso extremadamente común en muchas industrias. Se utiliza en plantas de fabricación, para cirugía láser e incluso como herramienta artística. A pesar de este uso, cortar junto con...

La soldadura es un proceso tecnológico utilizado en muchas industrias para conectar piezas calentándolas y estableciendo enlaces interatómicos. Existen más de cien tipos de soldadura, que se clasifican según diversos criterios. Clasificación por...

Esta tecnología de grabado, corte y corte de material utiliza un láser de alta potencia. El rayo láser enfocado se mueve en el programa gráfico a lo largo de la trayectoria del boceto dibujado. Se utilizan diferentes materiales: plástico bicapa, orgánico...

Encendido por arco. Hay dos formas de encender un arco con electrodos revestidos: separación directa y separación curva. El primer método se llama encendido consecutivo. El segundo se asemeja al movimiento al encender una cerilla y por eso se llama golpe.

Los soldadores utilizan con éxito ambos métodos de encendido del arco; el primero se utiliza con mayor frecuencia cuando se suelda en lugares estrechos e incómodos.

Longitud de arco. Inmediatamente después del encendido del arco, comienza la fusión de los metales base y del electrodo. Se forma un baño de metal fundido sobre el producto. El soldador debe mantener el arco de manera que su longitud sea constante. El rendimiento de la soldadura y la calidad de la costura de soldadura dependen en gran medida de la longitud del arco voltaico correctamente seleccionada.

El soldador debe introducir el electrodo en el arco a una velocidad igual a la velocidad de fusión del electrodo. La capacidad de mantener un arco de longitud constante caracteriza las calificaciones de un soldador.

Se considera que una longitud de arco normal es igual a 0,5 - 1,1 veces el diámetro de la varilla del electrodo (dependiendo del tipo y marca del electrodo y de la posición de soldadura en el espacio). El aumento de la longitud del arco reduce su combustión estable, la profundidad de penetración del metal base, aumenta las pérdidas por desgaste y salpicaduras del electrodo, provoca la formación de una soldadura con una superficie irregular y aumenta los efectos nocivos de la atmósfera circundante sobre el metal fundido.

Posición del electrodo. La inclinación del electrodo durante la soldadura depende de la posición de soldadura en el espacio, el espesor y composición del metal que se está soldando, el diámetro del electrodo y el tipo y espesor del recubrimiento.

La dirección de soldadura puede ser de izquierda a derecha, de derecha a izquierda, en dirección opuesta a usted (Fig. 46, A).

Independientemente de la dirección de soldadura, la posición del electrodo debe ser cierta: debe estar inclinado con respecto al eje de la costura para que el metal del producto soldado se funda a la mayor profundidad. Para obtener una costura ajustada y uniforme al soldar en la posición inferior en un plano horizontal, el ángulo de inclinación del electrodo debe ser de 15° desde la vertical en la dirección de la costura (Fig. 46, b).

Normalmente, el arco mantiene la dirección del eje del electrodo; Inclinando el electrodo como se indica, el soldador consigue la máxima penetración del metal del producto. Esto mejora la formación de la costura y también reduce la velocidad de enfriamiento del metal del baño de soldadura, lo que evita la formación de grietas calientes en la costura.

En la soldadura semiautomática de mangueras, la posición del alambre del electrodo es similar a la posición del electrodo en la soldadura manual con electrodos revestidos.

El ángulo de inclinación del electrodo durante la soldadura manual en las posiciones inferior, vertical, techo y horizontal se muestra en la Fig. 46, b, 53, A - V, 54, A - V.

Movimientos oscilatorios del electrodo. Para obtener un rodillo del ancho requerido, se realizan movimientos oscilatorios transversales del electrodo. Si mueve el electrodo solo a lo largo del eje de la costura sin movimientos oscilatorios transversales, entonces el ancho del cordón está determinado únicamente por la fuerza de la corriente de soldadura y la velocidad de soldadura y varía de 0,8 a 1,5 veces el diámetro del electrodo. Estos cordones estrechos (hilos) se utilizan al soldar láminas delgadas, al aplicar la primera capa (raíz) de una soldadura multicapa, al soldar mediante el método de soporte y en otros casos.

La mayoría de las veces se utilizan costuras con un ancho de 1,5 a 4 diámetros de electrodo, obtenidas mediante movimientos oscilatorios transversales del electrodo.

Los tipos más comunes de movimientos oscilatorios transversales del electrodo durante la soldadura manual (Fig.47):

recto a lo largo de una línea discontinua;

una media luna con sus extremos mirando hacia la costura depositada;

una media luna con sus extremos orientados hacia la dirección de soldadura;

triangulos;

en forma de bucle con retraso en ciertos lugares.

Los movimientos transversales a lo largo de una línea discontinua se utilizan a menudo para obtener cordones de superficie cuando se sueldan láminas a tope sin bisel de bordes en la posición inferior y en los casos en que no hay posibilidad de quemar la pieza a soldar.

Los movimientos en media luna, con los extremos hacia la costura depositada, se utilizan para soldaduras a tope con bordes biselados y para soldaduras en ángulo con un tramo inferior a 6 mm, realizadas en cualquier posición con electrodos de hasta 4 mm de diámetro.

Los movimientos triangulares son inevitables al realizar soldaduras en ángulo con tramos de costura de más de 6 mm y soldaduras a tope con bordes biselados en cualquier posición espacial. De este modo se consigue una buena penetración de las raíces y una formación satisfactoria de las costuras.

Los movimientos en forma de bucle se utilizan en casos que requieren un gran calentamiento del metal a lo largo de los bordes de la costura, principalmente al soldar láminas de aceros de alta aleación. Estos aceros tienen alta fluidez y para formar una soldadura satisfactoria es necesario sostener el electrodo en los bordes para evitar quemaduras en el centro de la soldadura y fugas de metal del baño de soldadura durante la soldadura vertical. Los movimientos en forma de bucle se pueden reemplazar con éxito con movimientos de media luna con un arco retrasado a lo largo de los bordes de la costura.

Métodos para rellenar una costura a lo largo y transversal. Las costuras a lo largo se realizan en forma de paso y en paso inverso. La esencia del método de soldadura por pasada es que la costura se realiza de principio a fin en una dirección.

El método de paso inverso consiste en dividir una costura larga en secciones relativamente cortas.

Según el método para rellenar las costuras a lo largo de la sección transversal, se distinguen las costuras de una sola capa (Fig.48, A), multicapa multipasada (Fig.48, b) y multicapa (Fig.48, V).

Si el número de capas es igual al número de pasadas, entonces dicha costura se llama multicapa. Si algunas de las capas se realizan en varias pasadas, dicha costura se denomina pasada múltiple.

Las costuras multicapa se utilizan con mayor frecuencia en juntas a tope, de varias pasadas, en juntas de esquina y en T.

Para un calentamiento más uniforme del metal de soldadura en toda su longitud, las costuras se realizan mediante métodos de doble capa, secciones, cascada y deslizamiento, y todos estos métodos se basan en el principio de soldadura de etapa inversa (Fig. 49).

La esencia del método de doble capa es que la segunda capa se aplica sobre la primera capa que no se ha enfriado después de eliminar la escoria de soldadura. La soldadura en una longitud de 200 a 400 mm se realiza en direcciones opuestas. Esto evita la aparición de grietas calientes en la costura al soldar metal con un espesor de 15 a 20 mm, que tiene una rigidez significativa.

Cuando el espesor de las láminas de acero es de 20 a 25 mm o más, se utiliza soldadura en cascada o deslizante para evitar grietas. Se realiza el relleno de una soldadura multicapa para soldadura en tramos y cascadas, como se puede observar en la Fig. 49, a lo largo de todo el espesor soldado a una determinada longitud del escalón. La longitud del paso se selecciona de modo que el metal en la raíz de la costura tenga una temperatura de al menos 200°C durante el proceso de realización de la costura en todo el espesor. En este caso, el metal tiene una alta ductilidad y no se forman grietas. La longitud del paso en la soldadura en cascada es de 200 a 400 mm, y más larga cuando se suelda en secciones. La soldadura por deslizamiento se realiza pasando por todo el espesor del metal. El método de soldadura se selecciona según la composición química y el espesor del metal, el número de capas y la rigidez del producto a soldar.

La soldadura multicapa tiene las siguientes ventajas respecto a la soldadura monocapa:

1. El volumen del baño de soldadura disminuye, como resultado de lo cual aumenta la velocidad de enfriamiento del metal y disminuye el tamaño del grano.

2. La composición química del metal de soldadura es similar a la composición química del metal depositado, ya que la baja corriente de soldadura durante la soldadura multicapa contribuye a la fusión de una pequeña cantidad del metal base.

3. Cada capa posterior de la soldadura calienta el metal de la capa anterior y el metal afectado por el calor tiene una estructura de grano fino con mayor ductilidad y tenacidad.

Cada capa de costura debe tener un espesor de 3 a 5 mm (al soldar acero con bajo contenido de carbono), dependiendo de la fuerza de la corriente de soldadura.

Con una corriente de soldadura de 100 A, el arco funde el metal de la capa superior a una profundidad de aproximadamente 1,5 mm, y el metal de la capa inferior (profundidad de más de 1,5 mm) se calienta de 1500 a 1100 ° C y, al Enfriamiento rápido, forma una estructura fundida de grano fino.

Con una corriente de soldadura de 200 A, el espesor de la capa se puede aumentar a 5 mm y el tratamiento térmico de la capa inferior se realizará a una profundidad de aproximadamente 2,5 mm.

El tratamiento térmico del metal de la soldadura de raíz para obtener una estructura de grano fino se realiza aplicando un cordón de soldadura, que se realiza con un electrodo con un diámetro de 3 mm a una corriente de soldadura de 100 A. Antes de aplicar el cordón de soldadura , la raíz de la soldadura se limpia mediante corte térmico o con un cortador. El rodillo de soldadura se aplica a lo largo de la pasada.

El tratamiento térmico del metal de la capa superior se lleva a cabo aplicando una capa de recocido (decorativa). El espesor de la capa de recocido debe ser mínimo (1 - 2 mm), asegurando una alta velocidad de enfriamiento y una estructura de grano fino de la capa superior. La capa de recocido se realiza con electrodos con un diámetro de 5 a 6 mm con una corriente de 200 a 300 A, dependiendo del espesor de la lámina.

Fin de costura. Al final de la soldadura, no se puede romper inmediatamente el arco y dejar un cráter en la superficie del metal. Un cráter puede provocar la aparición de una grieta en una soldadura debido a la presencia de impurezas en la misma, principalmente azufre y fósforo. Al soldar acero con bajo contenido de carbono, el cráter se rellena con metal electrodo o se lleva a un lado sobre el metal base. Al soldar acero que es propenso a la formación de microestructuras endurecidas, es inaceptable mover el cráter hacia un lado debido a la posibilidad de formación de grietas. No se recomienda soldar el cráter en varias roturas e inicios del arco debido a la formación de contaminantes de óxido del metal.La mejor manera de terminar la soldadura es llenar el cráter con metal deteniendo el movimiento de avance del electrodo hacia abajo y alargar lentamente el arco hasta que se rompa.

soldadura a tope

Las características de la soldadura a tope y la preparación de los bordes para soldar están determinadas por el espesor del metal base. Con un espesor de metal pequeño, hasta 5-6 mm, los bordes de las láminas unidas no requieren una preparación especial y solo deben cortarse lo suficientemente correctamente para garantizar el paralelismo mutuo y un espacio constante entre ellos a lo largo de toda la soldadura. La operación de soldadura es similar a la del revestimiento de cordones, sólo hay que prestarle especial atención. fusión uniforme de ambos bordes, para lo cual se imparte un movimiento oscilatorio transversal al extremo del electrodo. La sección de soldadura se obtiene con un refuerzo importante, que oscila entre el 50 y el 100% del espesor del metal base. La principal dificultad al soldar una junta a tope es la correcta formación de la parte posterior de la costura.

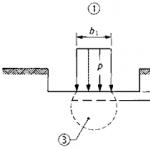

En este caso, al desviarse del modo de soldadura normal, se producen los siguientes defectos. Si el suministro de calor es insuficiente, no se funde todo el espesor de las chapas y se produce una falta de penetración en la sección transversal (Fig. 63). Con una entrada excesiva de calor, se produce una fusión completa del metal y el metal fundido sale del volumen de la costura, formando hundimientos en el reverso y, a veces, a través de agujeros: quemaduras.

Es bastante difícil obtener una sección transversal de soldadura ideal con una penetración completa de la sección transversal de la lámina y sin combaduras en el reverso durante la soldadura. El reverso de la costura no es visible para el soldador, por lo que pequeñas desviaciones en el modo de soldadura son suficientes para provocar falta de penetración o hundimiento en el reverso. Por temor a quemaduras y fugas, el soldador suele trabajar en un modo que provoca una falta de penetración en la sección transversal de la soldadura. La cantidad media de falta de penetración depende en gran medida de las calificaciones del soldador. Para un soldador poco calificado, la cantidad de falta de penetración puede alcanzar el 50 por ciento o más del espesor de la lámina. Mucho depende también de la calidad de los electrodos utilizados.

Las costuras con falta de penetración en la sección transversal durante las pruebas estáticas a menudo muestran una resistencia satisfactoria, por lo que, como excepción, tales costuras pueden permitirse en estructuras poco críticas que operan bajo carga estática. El efecto de la falta de penetración en este caso se compensa reforzando la costura en el lado de soldadura. En estructuras más críticas, especialmente aquellas que operan bajo cargas variables o de choque, las soldaduras con falta de penetración transversal son inaceptables y han causado repetidamente accidentes y destrucción de productos soldados. La falta de penetración actúa como un corte y conduce a una rápida destrucción de la estructura. Por lo tanto, para las costuras de productos soldados críticos, es necesario tomar medidas para garantizar que no falte penetración en la sección de la costura. La falta de penetración se puede eliminar soldando el reverso o utilizando revestimientos. La soldadura consiste en aplicar un cordón adicional de sección reducida en la parte posterior de la costura (Fig. 64).

Podvarka es un método confiable para eliminar la falta de penetración. La desventaja de la soldadura es un aumento significativo en la intensidad del trabajo en un 30-40 por ciento o más; además, el reverso de la costura a menudo es inaccesible o debe soldarse en una posición incómoda, por ejemplo, en el techo. La soldadura se utiliza ampliamente en la práctica. El reverso de la costura puede resultar inaccesible para soldar, por lo que se excluye el uso de soldadura posterior, por ejemplo, al soldar juntas de tuberías. El uso de soportes permite soldar toda la sección cuando se trabaja por un lado y obtener una costura de alta resistencia en una sola pasada, sin recurrir a soldar el reverso.

Las almohadillas para costuras a tope se dividen en removibles, que se retiran después de soldar, y no removibles o ciegas, que permanecen soldadas en la parte posterior de la costura. Soldar con placas de respaldo tiene una serie de ventajas: el trabajo se realiza solo en uno de los lados más convenientes y accesibles de la costura, la productividad de la soldadura aumenta significativamente, ya que el soldador, sin temor a quemaduras ni flacidez, trabaja en modos aumentados y mayor velocidades de soldadura. Las almohadillas removibles suelen estar hechas de cobre rojo. Debido a la alta conductividad térmica del cobre, los revestimientos bastante macizos no se funden al entrar en contacto con el metal líquido y se pueden quitar fácilmente de la costura al finalizar la soldadura. Durante el trabajo intensivo y la producción en masa de productos similares, las placas de cobre se pueden enfriar con agua corriente. Los dispositivos adecuados deben garantizar un ajuste perfecto del metal a soldar a las placas de cobre en toda la longitud de la soldadura. El resto de las almohadillas permanentes o ciegas suelen ser una tira de acero de 3 a 4 mm de espesor y unos 50 mm de ancho. Al final de la soldadura, el soporte de acero se suelda firmemente a la soldadura y permanece allí. En la Fig. 65. Es aconsejable, cuando sea posible, utilizar elementos de la propia estructura soldada como soporte.

La soldadura a tope de material muy fino, de menos de 1,5 mm de espesor, presenta dificultades adicionales. Actualmente se han desarrollado electrodos especiales para soldar espesores pequeños, por ejemplo electrodos MT, que proporcionan una combustión del arco particularmente estable. El uso de estos electrodos y dispositivos adicionales que permiten un control preciso de intensidades de corriente bajas permite realizar con éxito la soldadura por arco metálico de láminas de acero con un espesor de 0,8 a 1,5 mm. La soldadura a tope de chapas de acero sin corte previo de los bordes también se puede utilizar para espesores grandes, siempre que la soldadura se realice en ambos lados (Fig. 66).

Esta técnica se puede utilizar para soldar láminas de 8-12 mm de espesor. La desventaja de tal conexión es la probabilidad significativa de obtener una falta de penetración en la sección transversal e inclusiones de escoria y óxidos a lo largo del eje de la soldadura, y este defecto no puede detectarse mediante una inspección externa y se revela solo mediante x- escaneo de rayos y otras técnicas.

En la mayoría de los casos, cuando el espesor del metal es superior a 5 mm, se recurre al corte preliminar o biselado de los bordes; En este caso, las costuras se distinguen entre unilaterales y bilaterales. En la figura 1 se muestra una ranura de borde normal para una soldadura a tope de un solo lado, la llamada ranura en V. 67.

La costura ensamblada y preparada para soldar se caracteriza por tres dimensiones principales: el ángulo de corte a (a veces se indica la mitad de su valor - bisel del borde a/2), el embotamiento del borde o de la parte no biselada a y el espacio entre los bordes o . Aumentar el ángulo de corte o apertura de los bordes facilita la soldadura y el acceso a las capas inferiores de metal, pero aumenta la cantidad de metal depositado y la complejidad de la soldadura. Despuntar el borde facilita el montaje y reduce la posibilidad de quemar el metal en la parte superior de la soldadura. El hueco facilita el acceso a las capas inferiores de metal y la penetración de todo el tramo.

Basados en muchos años de práctica en nuestras fábricas, generalmente se aceptan los siguientes tamaños de elementos de corte de bordes para costuras de un solo lado. Ángulo de corte a = 60-70° o ángulo de bisel a/2 = 30-35°. El embotamiento del borde es de 2-3 mm, y para espesores de metal soldado superiores a 20 mm, hasta 4-5 mm. El espacio se toma de 2 a 4 mm, aumentando al aumentar el espesor del metal. La costura especificada se puede utilizar para espesores de metal de 5 a 40 mm y superiores. Si el metal tiene un espesor significativo, la costura se realiza en varias capas. El espesor de la capa suele ser de unos 5-6 mm. Lo más difícil es soldar la primera capa, en la que son posibles los mismos defectos que cuando se sueldan láminas sin bordes biselados, es decir, falta de penetración de la sección, combaduras y quemaduras.

Las medidas para combatir estos defectos siguen siendo las mismas; cocinar poco el reverso y usar forros removibles o restantes. Antes de soldar la parte posterior de productos críticos, se recomienda cortar el metal a una profundidad de 2-3 mm, es decir, seleccionar la llamada ranura de control, que luego se cubre con un rodillo de soldadura o de control (Fig. 68). ). Desde el exterior, la sección transversal de la costura se completa con refuerzo, cuyo valor, dependiendo del espesor del metal, se establece entre 3 y 5 mm. En espesores grandes durante la soldadura multicapa, cada capa se recoce cuando se aplica la siguiente capa, lo que mejora la estructura y las propiedades mecánicas del metal. Sólo el refuerzo y el cordón de control o soldadura no están sujetos a recocido, lo cual debe tenerse en cuenta durante el examen metalográfico y las pruebas mecánicas de soldaduras multicapa.

Con espesores de metal significativos y suficiente accesibilidad a la parte posterior de la costura, una costura de doble cara o en forma de X, que se muestra esquemáticamente en la Fig. 1, compite con una costura de un solo lado. 69. Una soldadura de doble cara requiere menos metal depositado y menos costos de mano de obra para el soldador para el mismo espesor de metal. La segunda ventaja de una costura de doble cara es la mayor simetría de la sección transversal, lo que reduce la deformación del producto.

La desventaja de una costura de doble cara es la necesidad de soldar en ambos lados, lo que a menudo causa dificultades y, a veces, es completamente imposible.

Existen formas de transición entre una costura unilateral con soldadura posterior y una costura simétrica de doble cara.

Además de las formas simétricas de las costuras indicadas, en la práctica se utilizan con bastante frecuencia soldaduras a tope asimétricas con una preparación de bordes desigual (Fig. 70).

Las costuras de bordes planos tienen la desventaja de que soldar la parte superior de la costura es algo difícil y en la superficie exterior las costuras son demasiado anchas. En muchos casos, es mucho más conveniente soldar costuras con contornos de borde curvos, las llamadas costuras en forma de copa de una cara y de doble cara (Fig.71), que mejoran la calidad de la junta soldada y la comodidad de soldadura. La desventaja de estas costuras es la complicada preparación de los bordes.

En la Fig. 72 muestra las formas de uniones soldadas laterales y de esquina, relacionadas con las uniones a tope.

Los modos de soldadura aproximados para costuras a tope se dan en la tabla. 8.