Página 1

página 2

página 3

página 4

página 5

página 6

página 7

página 8

página 9

página 10

página 11

pagina 12

página 13

página 14

página 15

página 16

página 17

página 18

página 19

página 20

página 21

página 22

página 23

página 24

página 25

página 26

página 27

página 28

página 29

página 30

POLVO MINERAL

PARA HORMIGÓN ASFALTICO

Y MEZCLAS ORGANOMINERALES

Especificaciones

GOSSTROY DE RUSIA

Moscú

Prefacio

1 DESARROLLADO por el Instituto de Investigación de Carreteras Estatales de la Empresa Unitaria del Estado Federal (FSUE "Soyuzdornii") y el Instituto de Investigación de Carreteras de Rusia de la Empresa Estatal (SE "Rosdornii")

2 PRESENTADO por el Departamento de Normalización Técnica, Normalización y Certificación en Construcción y Vivienda y Servicios Comunales de Gosstroy de Rusia

4 INTRODUCIDO POR PRIMERA VEZ (este objeto de estandarización estaba anteriormente cubierto por GOST 16557-78 y GOST 12784-78, cuyo uso en la Federación de Rusia se suspendió al mismo tiempo Con entrada en vigor de esta norma)

|

1 área de uso. 2 3 Definiciones. 2 4 Clasificación. 2 5 Requisitos técnicos. 3 5.1 Principales indicadores y características (propiedades) 3 5.2 Requisitos para los materiales. 3 6 Reglas de aceptación. 4 7 métodos de control. 6 7.1 Disposiciones generales. 6 7.2 Determinación de la composición del grano. 6 7.3 Determinación de la densidad verdadera. 7 7.4 Determinación de la densidad media. 10 7.5 Determinación de la porosidad. once 7.6 Determinación del hinchamiento de muestras a partir de una mezcla de polvo y betún... 12 7.7 Determinación de la resistencia al agua de muestras de una mezcla de polvo y betún... 15 7.8 Determinación del índice de capacidad bituminosa. dieciséis 7.9 Determinación de la hidrofobicidad del polvo activado. 17 7.10 Determinación de la humedad. 17 7.11 Determinación del contenido de sustancias activantes en polvo activado. 18 7.12 Determinación del contenido de compuestos solubles en agua. 19 8 Transporte y almacenamiento. 20 9 Garantía del fabricante. 20 Apéndice A Área de aplicación de polvos minerales. 20 Apéndice B Lista de documentos normativos cuyas referencias se dan en esta norma. 21 |

NORMA ESTATAL DE LA FEDERACIÓN DE RUSIA

POLVO MINERAL

PARA HORMIGÓN ASFALTICO

Y MEZCLAS ORGANOMINERALES

Especificaciones

POLVOS MINERALES PARA HORMIGÓN ASFÁLTICO

Y MEZCLAS ORGANOMINERALES

Especificaciones

Fecha de introducción 2003-10-01

1 área de uso

Esta norma se aplica a los polvos minerales utilizados como componente del hormigón asfáltico y otros tipos de mezclas organominerales, y establece requisitos para ellos y métodos para sus pruebas.

El ámbito de aplicación de los polvos minerales se proporciona en el Apéndice A.

2 Referencias normativas

3 definiciones

En esta norma se utilizan los siguientes términos con sus correspondientes definiciones:

polvo mineral: Material obtenido de la trituración de rocas o residuos sólidos industriales.

polvo mineral activado: Material obtenido mediante la trituración de rocas o residuos industriales sólidos con la adición de sustancias activantes, durante la trituración de rocas bituminosas, incluida la pizarra bituminosa.

sustancias activadoras: Mezcla de tensioactivos o productos que contienen tensioactivos con betún, seleccionados racionalmente en relación a la naturaleza química de la materia prima para la producción de polvo mineral.

roca carbonatada: Roca sedimentaria que consta de más del 50% de uno o más minerales carbonatados, como piedra caliza, dolomita y variedades intermedias.

roca no carbonatada: Roca sedimentaria o ígnea compuesta por más del 50% de minerales de sílice, como opok, trípoli, toba, arenisca y granito.

Residuos en polvo de la producción industrial: Residuos industriales que no requieren trituración, como cenizas volantes y mezclas de cenizas y escorias de centrales térmicas, polvos volantes de fábricas de cemento, escorias metalúrgicas, etc.

4 Clasificación

Los polvos, según sus propiedades y las materias primas utilizadas, se dividen en marcas:

MP-1: polvos activados y no activados de rocas sedimentarias (carbonatadas) y polvos de rocas bituminosas.

MP-2: polvos de rocas no carbonatadas, residuos industriales sólidos y en polvo.

5 Requisitos técnicos

Los polvos deben cumplir con los requisitos de esta norma y prepararse de acuerdo con las normas tecnológicas aprobadas en la forma prescrita.

5.1 Principales indicadores y características (propiedades)

5.1.1 Las propiedades de los polvos deben cumplir con los requisitos establecidos en la Tabla 1.

5.1.2 Los polvos minerales activados deben ser hidrófobos.

tabla 1 - Indicadores de propiedades de los polvos.

|

Nombre del indicador |

Valor para grado de polvo |

||

|

polvo no activado |

polvo activado |

||

|

Composición del grano, % en peso: más fino que 1,25 mm |

Al menos 100 No menos de 90 De 70 a 80 |

Al menos 100 No menos de 90 No menos de 80 |

No menos de 95 De 80 a 95 Al menos 60 |

|

Porosidad, %, no más |

|||

|

Hinchazón de muestras de una mezcla de polvo y betún, %, no más |

|||

|

Resistencia al agua de muestras de una mezcla de polvo y betún, %, no más |

No estandarizado |

||

|

Indicador de capacidad de betún, g, no más |

|||

|

Humedad, % en masa, no más |

No estandarizado |

||

|

Nota - En el polvo mineral obtenido de roca cuya resistencia a la compresión sea superior a 40 MPa, se permite que el contenido de granos inferiores a 0,071 mm sea un 5% menor que el indicado en la tabla. |

|||

5.1.3 Los polvos, dependiendo del valor de la actividad efectiva específica total de los radionucleidos naturales A eff en rocas y desechos industriales, se utilizan:

con A eff hasta 740 Bq/kg - para la construcción de carreteras y aeródromos en el territorio de asentamientos y zonas de desarrollo prometedor;

con A eff hasta 1500 Bq/kg - para la construcción de carreteras fuera de zonas pobladas.

5.2 Requisitos materiales

7,0 - para polvos activados;

1.7 - para polvos no activados.

5.2.2 En las rocas bituminosas y esquistos bituminosos utilizados para la preparación de polvos activados, el contenido de materia orgánica debe ser del 2% al 15% en peso.

5.2.3 En los residuos industriales sólidos utilizados para la preparación de polvos, y en los residuos industriales en polvo utilizados como polvos, se permite el siguiente contenido, % en peso:

CaO + MgO activo: no más de 3;

compuestos solubles en agua: no más de 6.

5.2.5. Las pérdidas por ignición en los residuos industriales sólidos utilizados para la preparación de polvos y en los residuos industriales en polvo utilizados como polvos (por ejemplo, cenizas volantes y mezclas de cenizas y escorias de centrales térmicas) no deben superar el 20% en peso.

5.2.6 Como sustancias activadoras utilizadas para la producción de polvos activados se utilizan las siguientes:

Tensioactivos aniónicos como ácidos carboxílicos superiores (resina de gosipol, alquitrán graso, vaselina oxidada, ácidos grasos sintéticos, etc.), que cumplan con los requisitos establecidos en la documentación reglamentaria;

Tensioactivos catiónicos como aminas, diaminas o sus derivados, que cumplan con los requisitos establecidos en la documentación reglamentaria;

6 reglas de aceptación

6.1 El polvo deberá ser aceptado por el departamento del fabricante que realiza el control técnico.

6.2 La aceptación y entrega del polvo se realiza por lotes.

Cuando se acepta como lote, se considera la cantidad de polvo producido por turno en cada línea de producción, pero no más de 200 toneladas.

Cuando se realiza un envío por carretera, se considera lote la cantidad de polvo enviada a un consumidor durante el día.

Cuando se realiza un envío por ferrocarril, se considera lote la cantidad de polvo enviada simultáneamente a un consumidor en un tren.

6.3 El control de calidad del polvo se lleva a cabo analizando una muestra de polvo combinada tomada de cada lote.

6.4 La muestra combinada consta de muestras puntuales tomadas del contenedor de suministro (almacenamiento) o directamente de la línea de producción.

El muestreo comienza 30 minutos después del inicio de la producción de polvo y luego cada hora durante el turno.

El intervalo para la toma de muestras puntuales, dependiendo de la productividad del equipo de proceso, se puede aumentar y el número de muestras puntuales debe ser al menos cuatro.

6.5 La masa de una muestra puntual con un intervalo de muestreo de 1 hora debe ser de al menos 500 g. Al aumentar el intervalo de muestreo, se debe aumentar la masa de la muestra puntual seleccionada: con un intervalo de 2 horas - dos veces, con un intervalo de 3 horas - cuatro veces.

6.6 Las muestras puntuales seleccionadas se mezclan completamente y se reducen en cuartos para obtener una muestra de laboratorio.

Para el despiece, se nivela una muestra de material y se divide en cuatro partes mediante líneas mutuamente perpendiculares que pasan por el centro. Se toman dos lados opuestos cualesquiera para la prueba.

6.7 La masa de una muestra de laboratorio para el control de aceptación debe ser de al menos 1 kg, para el control periódico, de al menos 3 kg.

Mediante sucesivos cuarteles, la muestra se reduce a la mitad, cuatro veces, etc. hasta obtener una muestra de la masa anterior.

6.8 Durante el control de aceptación se determina lo siguiente:

composición del grano;

humedad;

hidrofobicidad (para polvos activados).

6.9 Se realiza un seguimiento periódico cada vez que cambia la composición de las materias primas, pero al menos una vez al mes. Durante el seguimiento periódico se determina lo siguiente:

porosidad;

hinchamiento de muestras de una mezcla de polvo y betún;

indicador de capacidad de betún (para polvo MP-2);

Resistencia al agua de muestras hechas de una mezcla de polvo y betún (para polvo MP-2).

6.10 La actividad efectiva específica de los radionucleidos naturales en polvo se toma en función del valor máximo de la actividad efectiva específica de los radionucleidos naturales contenidos en los materiales minerales utilizados para su preparación, que deberá presentarse al menos una vez al año. Estos datos deben tenerse en cuenta a la hora de decidir el suministro y uso de polvo de acuerdo con 5.1.3 de esta norma.

6.11 Para cada lote de polvo enviado al consumidor, el fabricante está obligado a emitir un documento de calidad que indique la siguiente información:

nombre del fabricante;

número de pasaporte y fecha de emisión;

nombre y dirección del consumidor;

número de lote y cantidad de polvo;

nombre y marca del polvo;

nombre de las materias primas utilizadas para preparar el polvo;

composición del grano;

humedad;

hidrofobicidad (para polvo activado);

porosidad;

hinchamiento de muestras de una mezcla de polvo y betún;

indicador de capacidad de betún (para polvos MP-2);

resistencia al agua de muestras de una mezcla de polvo y betún (para polvos de la marca MP-2);

actividad efectiva específica de los radionucleidos naturales.

6.12 El consumidor tiene derecho a controlar la calidad del polvo suministrado.

Para controlar la calidad del polvo transportado por carretera, se toma una muestra puntual al descargar cada vehículo.

Para controlar la calidad del polvo suministrado por ferrocarril, se toman cinco muestras puntuales durante la descarga del vagón en intervalos de tiempo iguales; el vagón se selecciona mediante el método de muestreo aleatorio.

A partir de las muestras puntuales se elabora una muestra combinada que caracteriza el lote controlado. La masa de la muestra combinada debe ser de al menos 7 kg.

6.13 Para cada muestra destinada a pruebas de control en un laboratorio especializado, así como a pruebas de arbitraje, se elabora un informe de selección que contiene el nombre y designación del material, el lugar y fecha de recolección de la muestra y las firmas de los responsables. para muestreo.

Las muestras seleccionadas se envasan de tal manera que la masa y las propiedades del polvo no cambien antes de la prueba.

Cada muestra está provista de dos etiquetas que indican la muestra: una etiqueta se coloca dentro del paquete y la otra se fija en un lugar visible del paquete. Al transportar la muestra, asegúrese de que el embalaje y las etiquetas estén intactos. El período de almacenamiento de la muestra es de al menos 3 meses.

7 métodos de control

7.1 Disposiciones generales

7.1.1 Los medios, equipos y dispositivos auxiliares de control (medición) utilizados deben verificarse y certificarse de la manera prescrita. Se permite el uso de equipos importados similares.

7.1.2 La temperatura del aire en la habitación en la que se realizan las pruebas debe ser (20±5) °C.

7.1.3 Cuando utilice sustancias peligrosas (cáusticas, tóxicas, inflamables) como reactivos, debe guiarse por los requisitos de seguridad establecidos en los documentos reglamentarios para estas sustancias.

7.1.4 Antes del ensayo, las muestras de polvo, excluida la muestra destinada a determinar la humedad, se secan en un horno a una temperatura de (105 ± 5) °C hasta obtener un peso constante.

Los polvos activados no se secan antes de realizar la prueba.

7.1.5 El pesaje se realiza en balanzas de laboratorio de uso general de la cuarta clase de precisión de acuerdo con GOST 24104 con un error de pesaje permitido del 0,1% de la masa. La masa se determina en gramos con una precisión del segundo decimal.

7.1.6 Los resultados de la prueba se calculan hasta el segundo decimal mediante redondeo, a menos que el método proporcione otras instrucciones con respecto a la precisión del cálculo.

7.2 Determinación de la composición del grano.

La esencia del método es determinar la composición del grano tamizando el polvo a través de un juego de tamices estándar.

7.2.1 Equipos de control (medición), equipos, materiales, dispositivos auxiliares.

Juego de tamices con malla No. 1.25; 0315; 0071 según GOST 6613.

Dispositivo para tamizado mecánico.

Balanzas de cuarta clase de precisión según GOST 24104.

Gabinete de secado.

Taza de porcelana con un diámetro de 15-20 cm según GOST 9147.

Mortero de porcelana con punta de goma según GOST 9147.

Recipiente con capacidad de 6 a 10 litros.

Bombilla de goma.

Agua potable.

7.2.2 El procedimiento para preparar y realizar la prueba.

Cuando se prueban polvos activados, se agrega un agente humectante al agua utilizada para enjuagar.

Como agente humectante se utilizan detergentes técnicos o domésticos en polvo, pasta y líquidos. El agente humectante se añade al agua en las siguientes cantidades por 1 litro de agua: líquido - 15 g, pasta (en forma de solución en agua en una proporción de 1:1) - 10 g, polvo - 3 g.

De una muestra de polvo mineral preparado según 7.4, tomar una muestra de unos 50 g, colocarla en una taza de porcelana, llenarla con una pequeña cantidad de agua (el polvo debe estar cubierto con agua) y triturar durante 2-3 minutos con un mortero con punta de goma, luego de lo cual se vierte agua con las partículas de polvo suspendidas a través de un tamiz con malla No. 0071 instalado encima del recipiente.

Esta operación continúa hasta que el agua de la taza se vuelve clara.

Después del lavado, las partículas de polvo mayores de 0,071 mm que quedan en la malla se lavan en una taza de porcelana usando una pera de goma.

El agua restante en la copa se drena cuidadosamente, la copa se coloca en un gabinete de secado y el resto de la muestra de polvo se seca a una temperatura de (105 ± 5) °C hasta peso constante.

No se permite lavar ni moler el polvo directamente sobre el tamiz.

El residuo de muestra seco se tamiza secuencialmente a través de tamices con malla No. 1.25; 0315 y 0071 manualmente o mediante un dispositivo de tamizado mecánico. El tamizado se considera completo si, después de agitar el tamiz durante 30 s, el número de partículas que pasan por el tamiz No. 1,25 no supera los 0,05 g, y las que pasan por los tamices No. 0315 y 0071 - 0,02 g. El residuo en cada tamiz es pesado.

Para el control actual (en línea) de la composición del grano, se permite tamizar el polvo sin lavado previo, siempre que se utilice un dispositivo de tamizado mecánico. De una muestra de polvo preparada de acuerdo con 7.1.4, tomar una muestra de aproximadamente 50 gy colocarla en un juego de tamices con una bandeja y una tapa instaladas en un dispositivo de tamizado mecánico. El tamizado en el dispositivo se continúa durante 30 a 40 minutos, después de lo cual se detiene el dispositivo y el control del tamizado se realiza manualmente. El tamizado se considera completo si, después de agitar el tamiz durante 30 s, el número de partículas que pasan por el tamiz No. 1,25 no supera los 0,05 gy las que pasan por los tamices No. 0315 y 0071 - 0,02 g.

7.2.3 Procesamiento de resultados de pruebas

Con base en los resultados del tamizado, calcule:

Residuos parciales en cada tamiz a i , %, según la fórmula

Dónde ti- masa de residuo en un tamiz determinado, g;

T- peso de la muestra, g;

M 1,25 = 100 - a 1,25; M 0,315 = M 1,25 - a 0,315; M 0,071 = M 0,315 - a 0,071. (2)

El resultado de cada prueba se calcula hasta el segundo decimal. La discrepancia absoluta permitida entre los resultados de determinaciones paralelas no debe exceder el 2%.

La composición del grano se calcula como la media aritmética de los resultados de dos ensayos paralelos.

7.3 Determinación de la densidad verdadera

La esencia del método es determinar la densidad del polvo sin tener en cuenta los poros presentes en él.

7.3.1 Determinación de la densidad real del polvo mineral inactivado de las rocas

7.3.1.1 Medios de control (medición), equipos, materiales, auxiliares.dispositivos

GOST 1770.

Balanzas de cuarta clase de precisión según GOST 24104.

Baño de arena o estufa eléctrica de espiral cerrada.

7.3.1.2 Procedimiento para preparar y realizar la prueba.

De una muestra de polvo preparada de acuerdo con 7.1.4, tomar dos porciones (para dos determinaciones paralelas) de aproximadamente 10 g cada una si la densidad real se determina en matraces de 100 ml, o aproximadamente 50 g si se utilizan matraces de 250 ml.

Cada muestra de polvo se vierte en un matraz limpio, secado y pesado, después de lo cual se vuelve a pesar el matraz con el polvo y se llena 1/3 con agua destilada.

El contenido del matraz se agita y se hierve en un baño de arena durante 1 hora y luego se enfría a temperatura ambiente. Después de esto, el matraz se llena con agua destilada hasta la línea en el cuello del matraz y se pesa. Luego se vacía el contenido del matraz, se lava, se llena hasta la línea del cuello con agua destilada a temperatura ambiente y se pesa nuevamente.

7.3.1.3 Procesamiento de resultados de pruebas

La densidad real del polvo r, g/cm 3, se calcula mediante la fórmula

Dónde t- masa del matraz con polvo, g;

t 1 - masa de un matraz vacío, g;

t 2 - masa del matraz con agua destilada, g;

t 3 - masa del matraz con polvo y agua, g;

r in es la densidad del agua destilada, igual a 1 g/cm3.

Si se excede la discrepancia absoluta permitida entre los resultados de la determinación, la prueba debe repetirse hasta que se obtenga la discrepancia permitida.

7.3.2 Determinación de la densidad real del polvo mineral activado.

7.3.2.1 Equipos de control (medición), equipos, materiales, dispositivos auxiliares.

Medios de control (medición), equipos, materiales y dispositivos auxiliares - según 7.3.1.1, solución humectante - según 7.2.2.

7.3.2.2 Procedimiento para preparar y realizar la prueba.

La densidad real de la solución humectante se determina mediante el método picnométrico según GOST 3900.

Las pruebas se llevan a cabo de acuerdo con 7.3.1.3, utilizando una solución de agente humectante en lugar de agua destilada.

7.3.2.3 Procesamiento de resultados de pruebas

La densidad real del polvo activado r, g/cm 3, se calcula mediante la fórmula

Dónde T- masa de matraz con polvo, g;

t 1 - masa de un matraz vacío, g;

t 2 - masa del matraz con una solución de agente humectante, g;

t 3 - masa del matraz con polvo y solución humectante, g;

r c es la densidad de la solución del agente humectante, g/cm 3 .

El resultado de cada prueba se calcula hasta el segundo decimal. La discrepancia absoluta permitida entre los resultados de determinaciones paralelas no debe exceder de 0,02 g/cm 3 .

Si se excede la discrepancia absoluta permitida entre los resultados de la determinación, la prueba debe repetirse hasta que se obtenga la discrepancia permitida.

La densidad verdadera se calcula como la media aritmética de los resultados de dos pruebas paralelas.

7.3.3 Determinación de la densidad real del polvo de residuos industriales.

7.3.3.1 Equipos de control (medición), equipos, materiales, dispositivos auxiliares.

Matraces aforados con una capacidad de 100 ml o 250 ml según GOST 1770.

Balanzas de cuarta clase de precisión según GOST 24104.

Instalación de vacío.

Embudo de vidrio con un diámetro de 120-150 mm según GOST 23932.

Queroseno para iluminación.

Marca de gel de sílice ASK fracción 0,25-0,5 mm según GOST 3956.

7.3.3.2 Procedimiento de preparación para la prueba

El polvo se prepara para realizar pruebas de acuerdo con 7.1.4.

El queroseno se prepara de la siguiente manera: se inserta un embudo de vidrio con un filtro de papel en un matraz de vidrio con una capacidad de 1 litro. Se vierten sobre el filtro 120-150 g de gel de sílice. Filtrar 500 ml de queroseno para iluminación en pequeñas porciones a través de gel de sílice en un embudo.

La densidad del queroseno se determina mediante el método picnométrico según GOST 3900.

7.3.3.3 Procedimiento de prueba

Pesar dos matraces aforados limpios y secos. Se colocan unos 50 g de polvo en cada matraz, después de lo cual los matraces con el polvo se pesan nuevamente y se llenan 1/3 con queroseno purificado.

Los matraces se colocan en una unidad de vacío y se mantienen durante 30 minutos a una presión residual de no más de 0,002 MPa (15 mm Hg).

Después de esto, los matraces se retiran de la instalación de vacío, se mantienen durante 30 minutos a temperatura ambiente, se llenan con queroseno hasta la línea del cuello y se pesan. Luego los matraces se vacían de su contenido, se llenan con queroseno hasta la línea del cuello y se pesan.

7.3.3.4 Procesamiento de resultados de pruebas

La densidad real del polvo, rk, g/cm 3, se calcula mediante la fórmula

Dónde T- masa de matraz con polvo, g;

t 1 - masa de un matraz vacío, g;

t 2 - masa del matraz con queroseno, g;

t 3 - masa del matraz con polvo y queroseno, g;

r k - densidad del queroseno, g/cm 3.

El resultado de cada prueba se calcula hasta el segundo decimal. La discrepancia absoluta permitida entre los resultados de determinaciones paralelas no debe exceder de 0,02 g/cm 3 .

Si se excede la discrepancia absoluta permitida entre los resultados de la determinación, la prueba debe repetirse hasta que se obtenga la discrepancia permitida.

La densidad verdadera se calcula como la media aritmética de los resultados de dos pruebas paralelas.

7.4 Determinación de la densidad media

La esencia del método es determinar la densidad del polvo después de compactarlo en un molde con un volumen de 100 cm 3 bajo una carga de 40 MPa.

7 .4.1 Equipos de control (medición), equipos, dispositivos auxiliares.

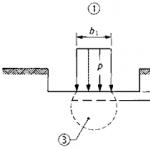

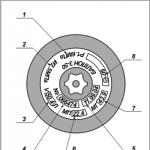

Molde para compactar polvo (Figura 1), compuesto por un cilindro hueco partido ( 1 - parte superior, 2 - parte inferior), revestimiento 3 y palet de metal 4. Volumen de la parte inferior del formulario - (100+3) centímetros 3.

Balanzas de cuarta clase de precisión según GOST 24104.

Prensa hidráulica o mecánica con una carga de al menos 100 kN (10 tf) según GOST 28840.

Una bandeja de horno metálica de al menos 25 x 40 cm.

El cepillo es suave.

Cuchillo o espátula.

7.4.2 Procedimiento para preparar y realizar la prueba.

El polvo se prepara para realizar pruebas de acuerdo con 7.1.4.

La parte inferior del molde se coloca sobre un pallet, se pesa y luego se coloca sobre él la parte superior.

El polvo se transfiere en porciones de 60 a 80 g al molde ensamblado, se distribuye en capas y se bayoneta con un cuchillo o espátula, se llena entre 15 y 20 mm por debajo del borde superior y se presiona ligeramente con un inserto.

Se coloca el molde con el polvo sobre la placa inferior de la prensa, se aumenta gradualmente la carga de compactación hasta 40 MPa y se mantiene durante 3 minutos. Después de esto, se retira la carga y se transfiere el molde con el revestimiento a una bandeja para hornear.

Se retira el liner y la parte superior del molde, se corta con un cuchillo el exceso de polvo sobre la parte inferior del molde, se limpian las partes exteriores del molde y la bandeja con un cepillo suave.

Se pesa la parte inferior del molde con el polvo y la bandeja.

7.4.3 Procesamiento de resultados de pruebas

Densidad media del polvo r T, g/cm 3, calculado por la fórmula

Dónde T- masa de la parte inferior del molde con bandeja y polvo mineral compactado, g;

t 1 - masa de la parte inferior del molde con bandeja, g;

V- volumen de polvo igual a 100 cm 3.

1 - la parte superior del cilindro partido, 2 - parte inferior del cilindro partido; 3 - transatlántico; 4 - paleta

Foto 1 - Formulario para determinar la densidad media del polvo.

El resultado de cada prueba se calcula hasta el segundo decimal. La discrepancia absoluta permitida entre los resultados de determinaciones paralelas no debe exceder de 0,02 g/cm 3 .

Si se excede la discrepancia absoluta permitida entre los resultados de la determinación, la prueba debe repetirse hasta que se obtenga la discrepancia permitida.

La densidad media se calcula como la media aritmética de los resultados de dos pruebas paralelas.

7.5 Determinación de la porosidad

La porosidad de un polvo mineral se determina mediante cálculo basado en valores preestablecidos de densidad verdadera según 7,3 y densidad media según 7,4.

Porosidad del polvo V tiempo, %, calculado por la fórmula

V tiempo , (7)

donde r es la densidad real del polvo, g/cm 3 ;

r t- densidad media del polvo, g/cm3.

El resultado de la prueba se calcula al número entero más cercano.

7.6 Determinación del hinchamiento de muestras a partir de una mezcla de polvo y betún.

La esencia del método es determinar el incremento en el volumen de muestras con saturación de agua del 4% al 5% en volumen de una mezcla de polvo y betún después de saturarlas con agua en condiciones de vacío y posterior exposición a agua caliente.

7.6.1 Equipos de control (medición), equipos, materiales, auxiliares.dispositivos

Báscula de cuarta clase de precisión según GOST 24104 con dispositivo de pesaje hidrostático.

Prensa hidráulica o mecánica con una carga de al menos 30 kN (3 tf) según GOST 28840.

Agitador de laboratorio.

Armario de secado que proporciona control de temperatura hasta 200 °C.

Moldes metálicos para la elaboración de muestras (Figura 2), que cumplan con los requisitos del 7.6.2. Las dimensiones de los moldes se dan en la Tabla 2.

Termómetro de vidrio de mercurio con división de escala de 1 °C.

Instalación de vacío.

Capacidad con una capacidad de 2,0 - 3,0 litros.

Taza de metal (cuenco).

Betún viscoso de petróleo para carreteras según GOST 22245 con una profundidad de penetración de la aguja a una temperatura de 25 °C de 60 a 130,0,1 mm.

7.6.2 Requisitos para los formularios

7.6.2.1 Los encofrados están hechos de acero con características mecánicas no inferiores a las correspondientes al acero estructural St 35 según GOST 1050.

7.6.2.2 No se permiten grietas, abolladuras, marcas, etc. en las superficies de trabajo de los moldes que entran en contacto con la mezcla durante la fabricación de las muestras. La rugosidad de las superficies de trabajo Ra no debe ser superior a 3,2 micrones.

7.6.2.3 Las desviaciones permitidas de las dimensiones nominales de los diámetros internos de los cilindros y los diámetros exteriores de las camisas que se muestran en la Figura 2 deben garantizar un espacio entre el cilindro y la camisa dentro de 0,1 - 0,3 mm.

7.6.2.4 La desviación de la superficie de trabajo interior del molde del perfil cilíndrico A no debe exceder los 0,3 mm.

7.6.2.5 La desviación de la planitud de las superficies extremas de los revestimientos no debería ser superior a mm:

0,015 - para revestimientos con un diámetro de 25,2 mm;

0,025 - para revestimientos con un diámetro de 50,5 mm.

7.6.2.6 La desviación de la perpendicularidad de la generatriz de la superficie cilíndrica de los revestimientos con respecto a la superficie de sus bases no debe ser superior a mm:

0,03 - para revestimientos con un diámetro de 25,2 mm;

0,04 - para revestimientos con un diámetro de 50,5 mm.

7.6.3 Procedimiento de preparación para la prueba

Para establecer la proporción requerida en la mezcla de polvo y betún, en la que la saturación de agua de las muestras será del 4% al 5%, se preparan secuencialmente varias mezclas con diferentes contenidos de betún.

Figura 2 - molde de muestra

Tabla 2

El consumo aproximado de betún, % de masa de polvo, es:

para polvos activados - 10-15;

para polvos no activados - 13-18;

para residuos industriales - 25-30.

De la muestra de polvo preparada según 7.1.4 se pesan 100 o 1000 g (dependiendo del tamaño de los moldes utilizados), se colocan en una taza (recipiente) de metal y se calientan a las temperaturas:

para polvos activados - de 135 °C a 140 °C;

para polvos no activados y residuos industriales: de 150 °C a 160 °C.

Se introduce betún previamente deshidratado en el polvo calentado a una temperatura de 140 °C a 160 °C (dependiendo de la marca de betún utilizado), se mezcla con una cuchara de metal y luego la mezcla se coloca en un mezclador de laboratorio para la mezcla final. Se permite preparar la mezcla manualmente. La mezcla resultante se coloca en un gabinete de secado, donde se mantiene la temperatura indicada anteriormente para diferentes tipos de polvos.

Los moldes y los revestimientos se calientan a una temperatura de 90 °C a 100 °C y se limpian ligeramente con queroseno o aceite.

El molde con el revestimiento inferior insertado se llena con una mezcla previamente pesada (de 25 a 30 g o de 200 a 240 g, según el tamaño del molde). La mezcla en el molde se nivela, se bayoneta ligeramente 4-5 veces con un cuchillo o espátula y luego se presiona con el revestimiento superior insertado en el molde.

El molde con la mezcla se coloca sobre el plato inferior de la prensa de manera que tanto el revestimiento superior como el inferior sobresalgan del molde 1-2 cm, el plato superior de la prensa se pone en contacto con el revestimiento superior y el motor eléctrico. de la prensa está encendida. La presión sobre la mezcla compactada se ajusta gradualmente a 10 MPa y se mantiene bajo esta carga durante 3 minutos, después de lo cual se retira la carga y se retira la muestra del molde mediante un dispositivo exprimidor.

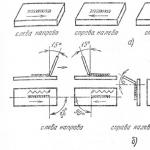

figura 3 - Determinación del contenido de betún requerido.

De cada mezcla se toman al menos tres muestras, para las cuales la saturación de agua se determina no antes del día siguiente después de la producción utilizando el método para evaluar la saturación de agua adoptado para el hormigón asfáltico de acuerdo con la sección 13 de GOST 12801.

Con base en los datos obtenidos, se construye un gráfico de la dependencia de la saturación de agua del contenido de betún en la mezcla (Figura 3), a partir del cual la cantidad de betún necesaria para obtener una saturación de agua en el rango del 4% al 5% en volumen. está determinado. Se toman tres muestras con la cantidad especificada de betún para realizar pruebas.

7.6.4 Procedimiento de prueba

Las muestras se limpian de partículas adheridas de la mezcla y luego se pesan en aire y agua a una temperatura de (20±2) °C.

Las muestras pesadas se colocan en un dispositivo de vacío con agua a una temperatura de (20+2) °C, y el nivel del agua por encima de las muestras debe ser de al menos 3 cm. En una instalación de vacío, una presión no superior a 0,002 MPa ( 15 mm) se crea y se mantiene durante 1 hora Hg). Luego la presión se lleva a la presión atmosférica, a la cual las muestras se mantienen durante 30 minutos, después de lo cual las muestras se transfieren a otro recipiente, en el que la temperatura del agua se mantiene a (60 ± 2) °C durante 4 horas.

Después de 4 horas, las muestras se colocan en agua a una temperatura de (20±2) °C y se dejan durante 16 a 18 horas, después de lo cual las muestras se retiran del agua, se limpian y se pesan en aire y agua. Si la temperatura ha cambiado más de 2 °C en las últimas 16 a 18 horas, 30 minutos antes del pesaje se lleva a (20 ± 2) °C.

7.6.5 Procesamiento de resultados de pruebas

La hinchazón de las muestras H, %, se calcula mediante la fórmula

Dónde T- masa de la muestra en el aire según 7.6.3, g;

t 1 - masa de la muestra en agua según 7.6.3, g;

t 2- masa de la muestra en el aire después del ensayo según 7.6.3, g;

t3- masa de la muestra en agua después de la prueba de acuerdo con 7.6.3, g.

Si se excede la discrepancia absoluta permitida entre los resultados de la determinación, la prueba debe repetirse hasta que se obtenga la discrepancia permitida.

La hinchazón se calcula como la media aritmética de los resultados de tres pruebas paralelas.

7.7 Determinación de la resistencia al agua de muestras de una mezcla de polvo y betún.

La esencia del método es evaluar el grado de disminución de la resistencia a la compresión de muestras hechas de una mezcla de polvo y betún después de saturarlas con agua en condiciones de vacío y posteriormente mantenerlas en agua caliente.

7.7.1 Equipos de control (medición), equipos, dispositivos auxiliares.

Medios, equipos y equipos auxiliares de control (medición), según 7.6.1 y 15.1 GOST 12801.

7.7.2

Para determinar la resistencia al agua, se preparan seis muestras con una saturación de agua del 4% al 5% en volumen según 7.6.2. Se saturan tres muestras con agua en el modo indicado en 7.6.3 y se guardan tres muestras antes de realizar la prueba de acuerdo con 15.2 GOST 12801.

La resistencia a la compresión de las muestras se determina a una temperatura de (20±2) °C según GOST 12801.

7 .7.3 Procesamiento de los resultados de las pruebas

La resistencia al agua K se calcula mediante la fórmula

Dónde k agua- resistencia a la compresión última de las muestras después de la saturación con agua según 7.6.3, MPa;

R- resistencia a la compresión máxima de las muestras retenidas antes de la prueba según 15.2 GOST 12801, MPa.

7.8 Determinación de la capacidad bituminosa

La esencia del método es determinar la cantidad de aceite a la que su mezcla con 100 cm 3 de polvo tiene una consistencia determinada.

7.8.1 Equipos de control (medición), equipos, materiales, dispositivos auxiliares.

GOST 24104.

Taza de porcelana con un diámetro de 10 - 12 cm.

Aceite industrial grado M.8V según GOST 20799.

Cuchillo o espátula.

7.8.2 Procedimiento para preparar y realizar la prueba.

Preparación de polvo para pruebas - según 7.1.4.

De la muestra preparada se pesa una porción de polvo de 200 - 250 g y en una taza de porcelana se pesan 15 g de aceite a una temperatura de (20±2) °C. El polvo se agrega gradualmente al aceite en pequeñas porciones y se mezcla bien. Cuando la mezcla adquiere una consistencia pastosa y no se pega a las paredes y fondo de la taza de porcelana, se coloca en una taza de metal, alisándola con un cuchillo o espátula a ras de los bordes. Coloque el vaso metálico con la mezcla sobre el soporte del dispositivo Vicat, lleve el mortero a la superficie de la mezcla y marque la posición del puntero en la escala. Luego se eleva el mortero 20 mm por encima de la superficie de la mezcla y se deja que la varilla con el peso y el mortero se sumerjan libremente en la mezcla durante 5 s, después de lo cual se anota la posición del puntero en la escala y la profundidad de Se determina la inmersión, que debe ser de 8 mm.

Si el valor de inmersión resultante es superior a 8 mm, se vuelve a colocar la mezcla en la taza de porcelana, se añade el polvo, se mezcla y se repite la prueba.

Si el valor de inmersión resultante es inferior a 8 mm, haga una nueva mezcla de polvo y aceite usando menos polvo que la original y repita la prueba nuevamente.

7.8.3 Procesamiento de resultados de pruebas

El indicador de capacidad de betún PB, g, se calcula mediante la fórmula

Dónde T- masa de una porción pesada de polvo, g;

t 1 - masa de polvo restante después de la prueba, g;

r es la densidad real del polvo, g/cm 3 ;

100 - volumen de polvo, cm 3.

El resultado de cada prueba se calcula al número entero más cercano. La discrepancia absoluta permitida entre los resultados de determinaciones paralelas no debe exceder los 2 g.

Si se excede la discrepancia absoluta permitida entre los resultados de la determinación, la prueba debe repetirse hasta que se obtenga la discrepancia permitida.

La capacidad bituminosa del polvo se calcula como la media aritmética de los resultados de dos ensayos paralelos.

7.9 Determinación de la hidrofobicidad del polvo activado.

La esencia del método es evaluar la capacidad del polvo para no mojarse con agua.

7.9.1 Equipos de control (medición), equipos, materiales, dispositivos auxiliares.

Balanzas de laboratorio de cuarta clase de precisión según GOST 24104.

Vaso de vidrio con una capacidad de 500 - 800 ml según GOST 23932.

7.9.2 El procedimiento para preparar y realizar la prueba.

El polvo se prepara para realizar pruebas de acuerdo con 7.1.4.

7.9.3 Determinación de la hidrofobicidad por método de flotación libre.

El vaso de vidrio se llena con agua destilada hasta 50 mm por debajo del borde. De la muestra preparada se pesan aproximadamente 2 g de polvo y se vierten con una espátula sobre la superficie del agua golpeando ligeramente con la espátula el borde del vaso.

El vaso con agua y polvo se deja reposar durante 24 horas.

El polvo se considera hidrofóbico si no se deposita en el fondo dentro de las 24 horas y no hay una humectación visible del polvo con agua.

7.9.4 Determinación de la hidrofobicidad por un método acelerado.

Se llena un vaso de vidrio con agua destilada 50 mm por debajo del borde y se coloca a la altura de los ojos (para facilitar la observación) sobre una superficie plana (mesa o soporte), previamente cubierta con una hoja de papel, sobre la cual se aplican dos líneas paralelas en una distancia de 50 mm entre sí.

El vaso se coloca de modo que una de las líneas del papel sea tangente a la base del vaso.

Se pesan aproximadamente 0,5 g de la muestra de polvo preparada y se vierten con una espátula sobre la superficie del agua golpeando ligeramente con la espátula el borde del vaso. El vaso se mueve de una línea a otra y viceversa.

Un ciclo que incluye dos movimientos (un recorrido de 100 mm) debe realizarse en 1 segundo de forma suave, sin tirones.

El polvo se considera hidrófobo si, después de 10 ciclos de movimiento del vidrio, no se observan flujos de polvo uniformes y ligeros (“nieblados”) desde la superficie del agua hasta el fondo del vaso.

7.10 Determinación de la humedad

La esencia del método es determinar el contenido de humedad del polvo.

7.10.1 Equipos de control (medición), equipos, dispositivos auxiliares.

Balanzas de laboratorio de cuarta clase de precisión según GOST 24104.

Gabinete de secado.

Tazas de porcelana con un diámetro de 10-15 cm según GOST 9147.

Desecador con cloruro de calcio anhidro según GOST 450.

7.10.2 Procedimiento para preparar y realizar la prueba.

Las tazas lavadas se colocan en un gabinete de secado a una temperatura de (105 ± 5) °C durante al menos 30 minutos, luego se enfrían en un desecador a temperatura ambiente.

La prueba se realiza en dos vasos. Se pesa cada taza preparada como se indica arriba. Tomar dos porciones de (50±5) g cada una de una muestra de polvo y verterlas en tazas, llenándolas uniformemente sin compactar. Los vasos con el polvo se pesan y se colocan en un gabinete de secado a una temperatura de (105±5) °C, donde el polvo se seca hasta un peso constante, para establecer que los vasos con el polvo se pesan cada hora, primero enfriados. a temperatura ambiente en un desecador con cloruro de calcio anhidro.

7.10.3 Procesamiento de los resultados de las pruebas

Humedad del polvo W, % en masa, calculada por la fórmula

W=, (11)

Dónde T- masa de taza con polvo antes del secado, g;

t 1 - masa de la taza con polvo después del secado, g;

t 2 - masa de la taza, g.

El resultado de cada prueba se calcula hasta el primer decimal. La discrepancia absoluta permitida entre los resultados de determinaciones paralelas no debe exceder el 0,2%.

Si se excede la discrepancia absoluta permitida entre los resultados de la determinación, la prueba debe repetirse hasta que se obtenga la discrepancia permitida.

El contenido de humedad del polvo se calcula como la media aritmética de los resultados de dos pruebas paralelas.

7.11 Determinación del contenido de sustancias activantes en polvo activado.

7.11.1 Método colorimétrico

La esencia del método es determinar el contenido de la sustancia activadora comparando el color del disolvente con el que se procesa el polvo con el color de los estándares.

Este método no es adecuado cuando se utilizan materiales que no colorean el disolvente para activar los polvos.

7.11.1.1 Equipos de control (medición), equipos, materiales, dispositivos auxiliares.

Balanzas de laboratorio de cuarta clase de precisión según GOST 24104.

Centrífuga de laboratorio.

Probeta medidora con capacidad de 10 ml.

7.11.1.2 Procedimiento de preparación para la prueba

En un molino de laboratorio se preparan 8 muestras de polvos activados de 2000 g cada una con un contenido de sustancia activadora de 0,25, 0,50, 0,75, 1,0, 1,25, 1,50, 1,75 y 2,0% de las partes de masa mineral.

Cada muestra preparada se mezcla bien, se reduce en cuartos a 125 g, se pesa 1 g de polvo y se vierte en tubos de ensayo limpios y secos, en los que luego se vierten 10 ml de disolvente. Los tubos se cierran con tapones de corcho, se agitan vigorosamente durante 1 minuto y se centrifugan durante 3 minutos a una velocidad de centrífuga de 3000 - 5000 rpm.

Si no se dispone de una centrífuga, los tubos se dejan en reposo durante 24 horas después de agitarlos.

Luego se parafina el extremo superior del tubo junto con el tapón, se marcan los tubos indicando el contenido de la sustancia activadora en el polvo y se colocan en un soporte.

El color de la solución en el tubo de ensayo sirve como estándar para determinar el contenido de sustancia activadora en el polvo.

7.11.1.3 Procedimiento de prueba

Se mezcla bien una muestra de polvo que pesa 500 g, se reduce en cuartos a 50 - 100 g, se pesa 1 g de polvo, se vierte en un tubo de ensayo y se trata con un disolvente como se especifica en 7.11.1.2.

7.11.1.4 Procesamiento de resultados de pruebas

El color de la solución obtenida en un tubo de ensayo se compara con los estándares preparados según 7.11.1.2 y se determina el contenido de sustancia activadora en el polvo.

7.11.2 Método de grabación

GOST 23932.

Gabinete de secado.

Baño de arena.

7.12.2 El procedimiento para preparar y realizar la prueba.

El polvo se prepara para la prueba de acuerdo con 7.1.4.

De la muestra preparada, tomar una muestra que pese unos 50 g, verterla en un matraz cónico y verter 100 ml de agua destilada. Se adjunta un condensador de reflujo al matraz. El contenido del matraz se calienta hasta ebullición en un baño de arena, se hierve durante una hora y luego se enfría a temperatura ambiente. El extracto acuoso resultante se vierte en un segundo matraz a través de un filtro previamente humedecido con agua destilada. El residuo del primer matraz se lava con agua destilada en porciones de 20 a 25 ml y también se vierte a través de un filtro en el segundo matraz. Del segundo matraz se transfiere el filtrado en partes a un vaso de vidrio, previamente secado hasta peso constante y pesado, y se evapora el agua en un baño de arena. Después de que el extracto acuoso transferido al vidrio se haya evaporado hasta un volumen de aproximadamente 5 ml, el residuo se seca hasta peso constante en una estufa a una temperatura de (105 ± 5) °C y, después de enfriar, se pesa en un desecador.

7.12.3 Procesamiento de resultados de pruebas

Una =, (12)

Dónde T- peso de una muestra de polvo mineral, g;

t 1 - masa de la copa con residuo seco, g;

t2- masa de la taza, g.

El resultado de cada prueba se calcula hasta el segundo decimal. La discrepancia absoluta permitida entre los resultados de determinaciones paralelas no debe exceder el 0,03%.

Si se excede la discrepancia absoluta permitida entre los resultados de la determinación, la prueba debe repetirse hasta que se obtenga la discrepancia permitida.

7.14 Las pérdidas durante la ignición de cenizas volantes y mezclas de cenizas y escorias de centrales térmicas se determinan de acuerdo con GOST 11022.

7.15 El valor de la actividad efectiva específica total de los radionucleidos naturales se determina de acuerdo con GOST 30108.

8 Transporte y almacenamiento

8.1 El polvo se transporta en cisternas de cemento, contenedores, vagones búnker cerrados o se envasa en bolsas de papel o plástico multicapa en vagones cerrados normales.

Para el transporte de polvo dentro de la fábrica se debe utilizar transporte neumático, así como transportadores, transportadores y sinfines cubiertos con carcasa.

8.2 La pólvora se almacena en tolvas o silos, y la pólvora envasada en sacos se almacena en almacenes cerrados.

Al almacenar polvos en silos, se deben tomar medidas para evitar que se apelmacen: bombeo, aireación, etc.

9 Garantía del fabricante

9.1 El fabricante garantiza que el polvo cumple con los requisitos de esta norma sujeto a las condiciones de transporte y almacenamiento.

Ámbito de aplicación de los polvos minerales.

|

Marca de polvo mineral. |

Tipo de polvo mineral |

Área de aplicación |

|

Activadas y no activadas a partir de rocas carbonatadas. |

Mezclas de hormigón asfáltico, piedra triturada y masilla de acuerdo con GOST 31015 grado III Productos laminados calibrados, con acabado superficial especial, fabricados de acero estructural al carbono de alta calidad. Condiciones técnicas generales Agua destilada. Especificaciones técnicas Combustible mineral sólido. Métodos para determinar el contenido de cenizas de aceites industriales. Condiciones técnicas Agua potable. Requisitos generales para la organización y métodos de control de calidad. Nota - Al utilizar esta norma, es recomendable verificar la validez de las normas de referencia utilizando el índice "Estándares Estatales" compilado al 1 de enero del año en curso, y de acuerdo con los índices correspondientes publicados en el año en curso. Si se reemplaza (cambia) el documento de referencia, al utilizar este estándar debe guiarse por el estándar reemplazado (cambiado). Si el documento de referencia se cancela sin reemplazo, entonces la disposición en la que se hace referencia al mismo se aplica a la parte que no afecta esta referencia. Palabras clave: polvo mineral, polvo activado, polvo no activado, mezcla activadora, roca carbonatada, roca silícea, residuos industriales. |

Polvo mineral activado: material obtenido mediante la trituración de rocas o residuos industriales sólidos con la adición de sustancias activantes, mediante la trituración de rocas bituminosas, incluida la pizarra bituminosa. Sustancias activantes: Mezcla de tensioactivos (tensioactivos) o productos que contienen tensioactivos con betún, seleccionados racionalmente en relación a la naturaleza química de las materias primas para la producción de polvo mineral.

¿Qué es el polvo mineral activado?

Una de las formas de mejorar las propiedades de los polvos minerales incluidos en las mezclas de hormigón asfáltico es su activación física y química, cuyo resultado puede ser, por ejemplo, la aparición de hidrofobicidad en el árido, o la dotación de la masa del polvo con propiedades mejoradas. propiedades adhesivas. La línea de producción UZSM permite realizar estas y otras tareas con un efecto estable y a largo plazo.

Aprender más

La esencia de la activación es que el proceso de trituración de la materia prima va acompañado de su tratamiento con sustancias activadoras: tensioactivos aniónicos o catiónicos (tensioactivos), betún. Surgen fuertes enlaces entre el activador y la superficie mineral recién formada.

En nuestro caso, una sustancia inyectada de forma especial en la cámara de molienda envuelve cada partícula de polvo mineral de unas 70 micras con una película de unos 15 nanómetros, de modo que toda la masa de la carga adquiere nuevas propiedades: el mineral hidrófilo. La superficie se vuelve hidrófoba y las condiciones para su interacción con el betún (adhesión) mejoran significativamente.

Gracias a este cambio en las propiedades de la superficie del grano, los polvos minerales activados se humedecen mejor con el betún, no absorben la humedad, no se apelmazan durante el almacenamiento y el transporte y tienen una porosidad reducida.

La alta calidad del polvo mineral activado producido por la planta permite preparar hormigón asfáltico con mayor densidad, resistencia, resistencia al corte y resistencia al agrietamiento. El consumo de betún para la preparación de este tipo de mezclas es aproximadamente un 10% menor que el de las mezclas que utilizan polvo no activado, lo que permite a los productores de hormigón asfáltico reducir el coste de sus productos. Además, el uso de polvos minerales activados permite para obtener hormigón asfáltico con el mayor número de poros cerrados, lo que determina su baja saturación de agua y, respectivamente, y una mayor resistencia al agua y a las heladas de la superficie de la carretera.

La preparación, colocación y compactación de mezclas de hormigón asfáltico utilizando nuestro polvo mineral activado se puede realizar a una temperatura más baja, en comparación con el uso de polvo no activado.

Además, se facilita la compactación del hormigón asfáltico, reduciendo así el número de pasadas de la zona compactada por los rodillos.

Área de aplicación

El principal área de aplicación del polvo mineral es la producción de asfalto en plantas de hormigón asfáltico, donde el polvo mineral sirve como relleno que aumenta la estructura, viscosidad y capacidad adhesiva del betún, mejora la ductilidad, elasticidad y resistencia del asfalto. masa, lo que en última instancia conduce a un aumento de la durabilidad de la superficie de la carretera.

Aprender más

Los estrictos requisitos modernos del estado sobre la calidad de las carreteras exigen el uso de componentes de mayor calidad, en particular polvo mineral, para la producción de mezclas de hormigón asfáltico. De todos los elementos estructurales de una carretera, la capa superior de pavimento de hormigón asfáltico es la que opera en las condiciones más difíciles.

Por un lado, se trata de la influencia de influencias estáticas y cargas dinámicas de transporte y las fuerzas de corte, tracción y flexión asociadas, que conducen a la aparición de tensiones en el revestimiento. Un material con un margen de resistencia suficiente puede soportar tales tensiones. El aumento de la intensidad del tráfico cada año plantea la tarea urgente de crear un pavimento de hormigón asfáltico duradero que sea resistente a los efectos de variables en magnitud, velocidad y repetición de aplicación, cargas de vehículos en movimiento en cualquier período crítico. Aquí es donde debería manifestarse la influencia de los polvos minerales de alta calidad sobre las propiedades del hormigón asfáltico. El fortalecimiento del sistema estructurado disperso de betún-polvo mineral, el aumento de la densidad y resistencia de la masa de hormigón asfáltico mejora la resistencia a la deformación y otros indicadores operativos y de transporte de la superficie de la carretera.

Por otro lado, un factor importante que afecta la superficie de la carretera son las condiciones climáticas. Bajo la influencia del oxígeno atmosférico, la radiación solar, los cambios de temperatura y las precipitaciones, se producen procesos físicos y químicos irreversibles en el hormigón asfáltico que conducen al envejecimiento, como resultado de lo cual se reduce su deformabilidad y resistencia a la corrosión. Cuando se expone a bajas temperaturas, es posible una rotura frágil de la superficie de la carretera, provocando la aparición de grietas en su superficie y luego baches como consecuencia de la expansión del agua congelada que ha entrado a través de las grietas hacia la superficie del asfalto.

El polvo mineral de alta calidad mejora significativamente las propiedades físicas y mecánicas más importantes del hormigón asfáltico: reduce la permeabilidad o la saturación de agua, aumenta la resistencia a las heladas, lo que ralentiza significativamente el proceso de agrietamiento.

Producción de polvo mineral MP-1.

El polvo mineral MP-1 se fabrica de acuerdo con el documento reglamentario GOST R 52129-2003 y se utiliza en la producción de mezclas de hormigón asfáltico, mezclas secas, en las industrias química, metalúrgica y del vidrio, UZSM también produce polvo mineral con mayores requisitos de los consumidores para elasticidad y suavidad TU 5716-004 -91892010-2011.

Polvo mineral para carreteras

La construcción de carreteras y autopistas importantes en Rusia y los países vecinos está cobrando impulso gracias a la disponibilidad del polvo mineral MP-1 R GOST 52129-2003. El polvo mineral previene la penetración de humedad y reduce la saturación de agua del recubrimiento, lo que tiene un efecto positivo en la vida útil. La prioridad es la posibilidad de utilizarlo en hormigón asfáltico, donde hay partículas de arcilla, esto puede reducir significativamente los costos en la construcción de carreteras.

Tipos de polvo mineral MP-1

El polvo mineral se divide en varios tipos: activado (MP-1A totalmente hidrofóbico) y no activado (MP-1 no hidrofóbico)

Tipos de polvo mineral

También es habitual dividir el polvo mineral en grados: grado 1: se obtiene triturando rocas carbonatadas hasta una fracción precisa de 300-315 micrones. Grado 2: se obtiene procesando residuos de la producción principal de rocas carbonatadas de una fracción de 300 a 800 micrones con inclusiones. La composición química de las variedades es completamente idéntica, sin embargo, el costo del grado 1 es mucho mayor cuando el grado 2 se suministra al precio de la arena.

Aprender más

A la hora de elegir un polvo mineral se debe tener en cuenta el tipo de hormigón asfáltico en el que se utilizará, ya que varía mucho en parámetros tales como granularidad, hidrofobicidad, porosidad, hinchamiento y algunos otros. mezclas de hormigón asfáltico de diferentes categorías. A diferencia de otras materias primas, tiene innegables ventajas: alta hidrofobicidad y capacidad bituminosa, lo que le permite distribuirse uniformemente en el betún. La lista de beneficios del polvo mineral no termina ahí.

Envasado de polvos minerales MP-1.

En nuestra producción, el polvo mineral se somete a un proceso de secado adicional de alta tecnología. Para protegerlo de la humedad y facilitar su carga y uso, el polvo mineral se envasa en big-bags con revestimiento de polipropileno que pesa 1000 kg y a granel en automóviles, lo que simplifica su uso en la producción. Todos nuestros productos se almacenan en un almacén cubierto, lo que es especialmente importante en el clima de los Urales. Suministramos polvo mineral en la Federación Rusa y la CEI. El polvo mineral se puede comprar en Ekaterimburgo, Chelyabinsk, Neftekamsk.

¡Llámanos ahora!

Número de teléfono de la línea directa:

8 (800) 200-96-70

El polvo mineral MP-1 es una carga en polvo que se obtiene triturando finamente rocas minerales de carbonato (carbonato de calcio) hasta una fracción de 300 micrómetros. Polvo mineral: material obtenido de la trituración de rocas o residuos sólidos de la producción industrial Roca carbonatada: Roca sedimentaria constituida en más del 50% por uno o más minerales carbonatados, como calizas, mármoles, dolomías y variedades de transición entre ellos.

¿Qué es el polvo mineral no activado?

MP-1 para hormigón asfáltico y mezclas organominerales es una carga obtenida por trituración, trituración y posterior secado de minerales carbonatados.

Aprender más

UZSM produce MP-1 a base de carbonato de calcio, mármol molido. El polvo mineral MP-1 es uno de los componentes más necesarios de una mezcla de hormigón asfáltico. El polvo mineral MP-1 aporta la elasticidad necesaria al hormigón asfáltico, aumentando su resistencia y resistencia al desgaste.

La superficie desarrollada de un componente del hormigón asfáltico, como el polvo mineral, absorbe la mayor parte del betún, aumenta la capacidad de deformación del hormigón asfáltico, mejorando así significativamente la calidad de la superficie de la carretera, prolongando su vida útil y proporcionando importantes ahorros en operación. Aumenta la densidad y uniformidad del hormigón asfáltico.

Área de aplicación

El principal área de aplicación del polvo mineral es la producción de asfalto en plantas de hormigón asfáltico, donde el polvo mineral sirve como relleno que aumenta la estructura, viscosidad y capacidad adhesiva del betún, mejora la ductilidad, elasticidad y resistencia del asfalto. masa, lo que en última instancia conduce a un aumento de la durabilidad de la superficie de la carretera.

Aprender más

Los estrictos requisitos modernos del estado sobre la calidad de las carreteras exigen el uso de componentes de mayor calidad, en particular polvo mineral, para la producción de mezclas de hormigón asfáltico.

De todos los elementos estructurales de una carretera, la capa superior de pavimento de hormigón asfáltico es la que opera en las condiciones más difíciles. Por un lado, se trata de la influencia de influencias estáticas y cargas dinámicas de transporte y las fuerzas de corte, tracción y flexión asociadas, que conducen a la aparición de tensiones en el revestimiento. Un material con un margen de resistencia suficiente puede soportar tales tensiones. El aumento de la intensidad del tráfico cada año plantea la tarea urgente de crear un pavimento de hormigón asfáltico duradero que sea resistente a los efectos de variables en magnitud, velocidad y repetición de aplicación, cargas de vehículos en movimiento en cualquier período crítico.

Aquí es donde debería manifestarse la influencia de los polvos minerales de alta calidad sobre las propiedades del hormigón asfáltico. El fortalecimiento del sistema estructurado disperso de betún-polvo mineral, el aumento de la densidad y resistencia de la masa de hormigón asfáltico mejora la resistencia a la deformación y otros indicadores operativos y de transporte de la superficie de la carretera.

Por otro lado, un factor importante que afecta la superficie de la carretera son las condiciones climáticas. Bajo la influencia del oxígeno atmosférico, la radiación solar, los cambios de temperatura y las precipitaciones, se producen procesos físicos y químicos irreversibles en el hormigón asfáltico que conducen al envejecimiento, como resultado de lo cual se reduce su deformabilidad y resistencia a la corrosión.

Cuando se expone a bajas temperaturas, es posible una rotura frágil de la superficie de la carretera, provocando la aparición de grietas en su superficie y luego baches como consecuencia de la expansión del agua congelada que ha entrado a través de las grietas hacia la superficie del asfalto. El polvo mineral de alta calidad mejora significativamente las propiedades físicas y mecánicas más importantes del hormigón asfáltico: reduce la permeabilidad o la saturación de agua, aumenta la resistencia a las heladas, lo que ralentiza significativamente el proceso de agrietamiento.

Producción de polvo mineral MP-1.

El polvo mineral MP-1 se fabrica de acuerdo con el documento reglamentario GOST R 52129-2003 y se utiliza en la producción de mezclas de hormigón asfáltico, mezclas secas, en las industrias química, metalúrgica y del vidrio, UZSM también produce polvo mineral con mayores requisitos de los consumidores para elasticidad y suavidad TU 5716-004 -91892010-2011.

Polvo mineral para carreteras

La construcción de carreteras y autopistas importantes en Rusia y los países vecinos está cobrando impulso gracias a la disponibilidad del polvo mineral MP-1 R GOST 52129-2003. El polvo mineral previene la penetración de humedad y reduce la saturación de agua del recubrimiento, lo que tiene un efecto positivo en la vida útil. La prioridad es la posibilidad de utilizarlo en hormigón asfáltico, donde hay partículas de arcilla, esto puede reducir significativamente los costos en la construcción de carreteras.

Tipos de polvo mineral MP-1

El polvo mineral se divide en varios tipos: activado (MP-1A totalmente hidrofóbico) y no activado (MP-1 no hidrofóbico)

Tipos de polvo mineral

También es habitual dividir el polvo mineral en grados: grado 1: se obtiene triturando rocas carbonatadas hasta una fracción precisa de 300-315 micrones. Grado 2: se obtiene procesando residuos de la producción principal de rocas carbonatadas de una fracción de 300 a 800 micrones con inclusiones. La composición química de las variedades es completamente idéntica, sin embargo, el costo del grado 1 es mucho mayor cuando el grado 2 se suministra al precio de la arena.

Aprender más

A la hora de elegir un polvo mineral se debe tener en cuenta el tipo de hormigón asfáltico en el que se utilizará, ya que varía mucho en parámetros tales como granularidad, hidrofobicidad, porosidad, hinchamiento y algunos otros. mezclas de hormigón asfáltico de diferentes categorías. A diferencia de otras materias primas, tiene innegables ventajas: alta hidrofobicidad y capacidad bituminosa, lo que le permite distribuirse uniformemente en el betún. La lista de beneficios del polvo mineral no termina ahí.

Envasado de polvos minerales MP-1.

En nuestra producción, el polvo mineral se somete a un proceso de secado adicional de alta tecnología. Para protegerlo de la humedad y facilitar su carga y uso, el polvo mineral se envasa en big-bags con revestimiento de polipropileno que pesa 1000 kg y a granel en automóviles, lo que simplifica su uso en la producción. Todos nuestros productos se almacenan en un almacén cubierto, lo que es especialmente importante en el clima de los Urales. Suministramos polvo mineral en la Federación Rusa y la CEI. El polvo mineral se puede comprar en Ekaterimburgo, Chelyabinsk, Neftekamsk.

¡Llámanos ahora!

Número de teléfono de la línea directa:

8 (800) 200-96-70

GOST 32761-2014

ESTÁNDAR INTERESTATAL

Vías públicas

POLVO MINERAL

Requerimientos técnicos

Carreteras de uso general para automóviles. Polvo mineral. Requerimientos técnicos

MKS 93.080.30

Fecha de introducción 2015-02-01

Prefacio

Los objetivos, los principios básicos y el procedimiento básico para llevar a cabo el trabajo de estandarización interestatal están establecidos por GOST 1.0-92 "Sistema de estandarización interestatal. Disposiciones básicas" y GOST 1.2-2009 "Sistema de estandarización interestatal. Estándares, reglas y recomendaciones interestatales para la estandarización interestatal. Normas de desarrollo, adopción, aplicación, renovación y cancelación"

Información estándar

1 DESARROLLADO por la Sociedad de Responsabilidad Limitada "Centro de Metrología, Ensayos y Normalización", Comité Técnico Interestatal de Normalización MTK 418 "Instalaciones Viales"

2 INTRODUCIDO por la Agencia Federal de Regulación Técnica y Metrología de la Federación de Rusia

3 ADOPTADO por el Consejo Interestatal de Normalización, Metrología y Certificación por correspondencia (protocolo de 30 de mayo de 2014 N 67-P)

Votaron a favor de la adopción:

Nombre corto del país según MK (ISO 3166) 004-97 | Nombre abreviado del organismo nacional de normalización. |

|

Ministerio de Economía de la República de Armenia |

||

Bielorrusia | Norma estatal de la República de Bielorrusia. |

|

Kirguistán | estándar kirguís |

|

Kazajstán | Gosstandart de la República de Kazajstán |

|

Rosstandart |

||

Tayikistán | estándar tayiko |

4 Por Orden de la Agencia Federal de Regulación Técnica y Metrología del 24 de septiembre de 2014 N 1204-st, la norma interestatal GOST 32761-014 entró en vigor como norma nacional de la Federación de Rusia el 1 de febrero de 2015.

5 PRESENTADO POR PRIMERA VEZ

La información sobre los cambios a esta norma se publica en el índice de información anual "Normas Nacionales", y el texto de los cambios y modificaciones se publica en el índice de información mensual "Normas Nacionales". En caso de revisión (sustitución) o cancelación de esta norma, el aviso correspondiente se publicará en el índice de información mensual "Normas Nacionales". La información, notificaciones y textos pertinentes también se publican en el sistema de información pública, en el sitio web oficial de la Agencia Federal de Regulación Técnica y Metrología en Internet.

Se ha realizado una enmienda, publicada en IUS No. 12, 2016.

Enmienda realizada por el fabricante de la base de datos

1 área de uso

1 área de uso

Esta norma se aplica a los polvos minerales activados y no activados, así como al polvo mineral procedente de residuos industriales, utilizados como componente del hormigón asfáltico y otros tipos de organominerales, así como a las mezclas de masilla y piedra triturada.

El ámbito de aplicación del polvo mineral se proporciona en el Apéndice A.

2 Referencias normativas

Esta norma utiliza referencias normativas a las siguientes normas interestatales:

GOST 12.1.004-91 Sistema de normas de seguridad ocupacional. Seguridad contra incendios. Requerimientos generales

GOST 12.1.005-88 Sistema de normas de seguridad ocupacional. Requisitos sanitarios e higiénicos generales para el aire en el área de trabajo.

GOST 12.1.007-76 Sistema de normas de seguridad ocupacional. Sustancias nocivas. Clasificación y requisitos generales de seguridad.

GOST 12.1.044-89 Sistema de normas de seguridad ocupacional. Peligro de incendio y explosión de sustancias y materiales. Nomenclatura de indicadores y métodos para su determinación.

GOST 12.4.021-75 Sistema de normas de seguridad ocupacional. Sistema de ventilación. Requerimientos generales

GOST 12.4.034-2001 Sistema de normas de seguridad ocupacional. Protección respiratoria personal. Clasificación y etiquetado

GOST 12.4.131-83 Batas de mujer. Especificaciones

GOST 12.4.132-83 Batas de hombre. Especificaciones

GOST 12.4.137-84 Calzado de cuero especial para protección contra aceites, productos derivados del petróleo, ácidos, álcalis, polvos no tóxicos y explosivos. Especificaciones

GOST 17.2.3.01-86 Conservación de la naturaleza. Atmósfera. Reglas para monitorear la calidad del aire en áreas pobladas.

GOST 17.2.3.02-2014 Conservación de la naturaleza. Atmósfera. Reglas para establecer las emisiones permisibles de contaminantes por parte de empresas industriales.

GOST 28846-90 Guantes y manoplas. Condiciones técnicas generales

GOST 30108-94 Materiales y productos de construcción. Determinación de la actividad efectiva específica de radionucleidos naturales.

GOST 32704-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar la hidrofobicidad.

GOST 32705-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar el contenido de compuestos solubles en agua.

GOST 32706-2014 Vías públicas para automóviles. Polvo mineral. Método de determinación de actividad

GOST 32707-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar el hinchamiento de muestras a partir de una mezcla de polvo y betún.

GOST 32718-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar el contenido de sustancias activadoras.

GOST 32719-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar la composición del grano.

GOST 32762-2014 Vías públicas para automóviles. Polvo mineral. Método de determinación de la humedad

GOST 32763-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar la densidad real.

GOST 32764-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar la densidad media y la porosidad.

GOST 32765-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar la resistencia al agua del aglutinante asfáltico (una mezcla de polvo mineral con betún)

GOST 32766-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar el índice de capacidad bituminosa.

GOST 32767-2014 Vías públicas para automóviles. Polvo mineral. Método para determinar el contenido de sesquióxidos.

Nota: al utilizar esta norma, es recomendable verificar la validez de las normas de referencia en el sistema de información pública: en el sitio web oficial de la Agencia Federal de Regulación Técnica y Metrología en Internet o utilizando el índice de información anual "Normas Nacionales". , que fue publicado a partir del 1 de enero del año en curso, y sobre los números del índice de información mensual "Normas Nacionales" del año en curso. Si se reemplaza (cambia) el estándar de referencia, al utilizar este estándar debe guiarse por el estándar que lo reemplaza (cambia). Si la norma de referencia se cancela sin sustitución, entonces la disposición en la que se hace referencia a ella se aplica en la parte que no afecta a esta referencia.

3 Términos y definiciones

En esta norma se utilizan los siguientes términos con sus correspondientes definiciones:

3.1 polvo mineral: Material obtenido de la trituración de rocas carbonatadas o no carbonatadas, o de residuos sólidos industriales, incluidos aquellos que no requieren trituración.

3.2 polvo mineral no activado: Material obtenido por trituración de rocas carbonatadas, sin adición de sustancias activantes.

3.3 polvo mineral activado: Material obtenido de rocas carbonatadas con la adición de sustancias activantes.

3.4 Polvo mineral no activado procedente de residuos industriales: Material obtenido de rocas no carbonatadas, así como de residuos industriales sólidos y en polvo que no requieren trituración (cenizas volantes y mezclas de cenizas y escorias de centrales térmicas, polvos volantes de fábricas de cemento y escorias metalúrgicas).

3.5 sustancias activadoras: Mezcla de tensioactivos o productos que contienen tensioactivos con betún, seleccionados racionalmente en relación a la naturaleza química de la materia prima para la producción de polvo mineral.

3.6 roca carbonatada: Roca sedimentaria que consta de más del 50% de uno o más minerales carbonatados, como piedra caliza, dolomita y variedades intermedias.

3.7 roca no carbonatada: Roca sedimentaria o ígnea compuesta por más del 50% de minerales de sílice, como opok, trípoli, toba, arenisca y granito.

3.8 el envío: La cantidad de polvo mineral de una marca producida durante el día y/o enviada a un consumidor durante el día, pero no más de 200 toneladas.

3.9 intentar: Una determinada cantidad de polvo mineral seleccionado de un lote para realizar pruebas.

3.10 prueba puntual: Una muestra de polvo mineral tomada en un punto que pese al menos 500 g en un intervalo de muestreo de 1 hora o en un lugar de un lote para formar una muestra combinada.

Nota: al aumentar el intervalo de muestreo, se debe aumentar la masa de la muestra puntual. Con un intervalo de muestreo de 2 horas - 2 veces, con un intervalo de muestreo de 3 horas - 4 veces.

3.11 muestra combinada: Una muestra de polvo mineral, compuesta por muestras puntuales (al menos cinco) y que caracterice el lote en su conjunto.

3.12 prueba de laboratorio: Muestra de polvo mineral obtenida descuartizando una muestra combinada y destinada a todas las pruebas de laboratorio.

3.13 masa constante: Masa determinada a partir de los resultados de pesajes secuenciales después del secado a una temperatura de (110±5) °C a intervalos regulares, pero no menos de 1 hora, y que cambia no más del 0,1%.

4 Clasificación

El polvo mineral, según sus propiedades, así como las materias primas utilizadas, se divide en los siguientes grados:

- MP-1 - polvo mineral activado a partir de rocas carbonatadas;

- MP-2 - polvo mineral no activado de rocas carbonatadas;

- MP-3: polvo mineral no activado procedente de rocas no carbonatadas, residuos industriales sólidos y en polvo.

5 Requisitos técnicos

5.1 El polvo mineral de todas las marcas debe cumplir con los requisitos de esta norma y prepararse de acuerdo con las regulaciones tecnológicas del fabricante, aprobadas en la forma prescrita.

El polvo mineral de todas las marcas debe estar suelto, fluir libremente y estar libre de contaminantes.

5.2 Indicadores y características del polvo mineral.

5.2.1 Las propiedades del polvo mineral deben cumplir con los requisitos establecidos en la Tabla 1.

Tabla 1 - Indicadores y características del polvo mineral.

Nombre del indicador | Estándar para una marca de polvo mineral. | Método de prueba |

||

1 Requisitos básicos para el polvo mineral. |

||||

1.1 Composición del grano, % en peso, no menos: | ||||

Menor de 2 mm; | ||||

Menor que 0,125 mm; | ||||

Menor que 0,063 mm | ||||

1.2 Porosidad, %, no más | ||||

1.3 Capacidad de betún, g, no más | ||||

2 Requisitos aplicables adicionalmente al polvo mineral |

||||

2.1 Humedad, % en peso, no más | ||||

2.2 Resistencia al agua de muestras elaboradas a partir de una mezcla de polvo mineral y betún, no menos | No estandarizado | No estandarizado | ||

2.3 Hinchamiento de muestras de una mezcla de polvo mineral con betún, %, no más | ||||

No estandarizado | No estandarizado | |||

Nota - En el polvo mineral obtenido de roca cuya resistencia a la compresión sea superior a 40 MPa, se permite que el contenido de granos menores de 0,063 mm sea un 5% menor que el indicado en la tabla. |

||||

(Enmienda. IUS N 12-2016).

5.2.2 Los polvos minerales activados deben ser hidrófobos, así como uniformes en color y composición.

5.3 Requisitos materiales

5.3.1 En los residuos industriales sólidos utilizados para la preparación de polvo mineral y en los residuos industriales en polvo utilizados como polvo mineral, el contenido de compuestos activos no podrá superar el 3% en peso.

5.3.2 En los residuos industriales que contengan fósforo utilizados para la preparación de polvo mineral, el contenido no deberá exceder el 2% en peso.

5.3.3 Las pérdidas por ignición en los desechos industriales sólidos utilizados para la preparación de polvo mineral y en los desechos industriales en polvo utilizados como polvo mineral (cenizas volantes y mezclas de cenizas y escorias de centrales térmicas) no deben superar el 20% en peso.

6 Requisitos de seguridad

6.1 Al producir polvos minerales, es necesario cumplir con los requisitos de seguridad estipulados por GOST 12.1.007.

6.2 De acuerdo con GOST 12.1.044, el polvo mineral no activado pertenece al grupo de sustancias no inflamables, y el componente orgánico de las mezclas activadoras pertenece al grupo de sustancias inflamables con un punto de inflamación en un crisol abierto de al menos 220 °C y una temperatura de autoignición no inferior a 360 °C. A una temperatura inferior a la autoignición del betún, la mezcla activadora, cuando interactúa con agua, oxígeno atmosférico y otras sustancias, no es capaz de explotar ni quemarse, sin embargo, es necesario tomar medidas para garantizar la seguridad contra incendios de acuerdo con GOST. 12.1.004.

6.3 Para preparar el polvo mineral se utilizan rocas, así como desechos sólidos y en polvo de la producción industrial, cuya actividad específica efectiva de los radionucleidos naturales no debe exceder los requisitos correspondientes a GOST 30108 e indicados en la Tabla 2.

Tabla 2

Actividad específica efectiva de los radionucleidos naturales, Bq/kg, no más | Clase de materiales de riesgo de radiación. | Área de aplicación |

Construcción de carreteras, aeródromos dentro del territorio de asentamientos y áreas de desarrollo prometedor. |

||

Construcción de carreteras fuera de zonas pobladas |

6.4 Las instalaciones para la producción de polvo mineral deben estar equipadas con intercambio general y suministro local y ventilación por extracción de acuerdo con GOST 12.4.021.

6.6 El personal asociado a la producción de polvo mineral deberá contar con el siguiente equipo de protección personal:

- una bata según GOST 12.4.131 o GOST 12.4.132;

- guantes o manoplas según GOST 28846;

- zapatos según GOST 12.4.137;

- equipo de protección respiratoria de acuerdo con GOST 12.4.034.

7 Protección del medio ambiente