El consumo de energía en el mundo moderno crece constantemente y las materias primas se están agotando. Por lo tanto, la gente utiliza cada vez más combustibles alternativos en la vida cotidiana, como la energía solar, eólica e hidráulica. Cada año se producen y acumulan en el mundo toneladas de desechos biológicos, cuya eliminación cuesta mucho dinero. Pero ahora ha surgido una tecnología que nos permite procesar residuos biológicos (principalmente estiércol) y producir un combustible respetuoso con el medio ambiente: el biogás. Estas tecnologías sentaron las bases para el desarrollo de una nueva industria: la bioenergía. Para producir gas ambiental se utilizan unidades especiales: plantas de biogás.

¿Qué es el biogás?

El biogás es el gas que se libera como resultado de la fermentación de la biomasa. Es una sustancia incolora e inodoro, que se compone de un 70% de metano y un 30% de dióxido de carbono. Tiene una potencia calorífica muy alta: al quemar 1 m³ de biogás se libera la misma cantidad de calor que al quemar 1,5 kg de carbón.

El biogás se libera bajo la influencia de bacterias anaeróbicas, cuya actividad aumenta cuando se calienta. Estimulan la descomposición de residuos orgánicos, dando como resultado la formación de gas biológico.

Sin embargo, no toda la biomasa es apta para la producción de este tipo de combustible. La materia prima más adecuada es el estiércol de vaca, ya que las vacas sólo comen alimentos vegetales. Pero los excrementos de pájaros y los desechos de las granjas de cerdos no se pueden utilizar porque son tóxicos. Para obtener biogás hay que diluirlos.

Además, para la producción de gas biológico se utilizan residuos de la producción de zumos, vinos, leche, almidón y melaza, residuos del procesamiento de patatas, hierba, algas, residuos domésticos, etc.

Ventajas y desventajas

La producción de biogás tiene una serie de ventajas innegables:

- Destruye eficazmente los residuos y desinfecta los desagües.

- Tiene un efecto beneficioso sobre la situación medioambiental, ya que evita la liberación de metano a la atmósfera, lo que tiene un enorme impacto en el efecto invernadero.

- Las materias primas son inagotables y prácticamente gratuitas, por lo que la compra de equipos resulta económicamente rentable.

Como cualquier tecnología, la producción de biogás no es ideal y tiene sus inconvenientes:

- La velocidad de su producción es significativamente inferior a la de las fuentes de energía tradicionales.

- Para mantener una reacción se necesita una gran cantidad de enzimas de cierta calidad.

- Si se rompe la estanqueidad de los contenedores con biogás, su calidad disminuye drásticamente.

¿Dónde se usa?

El combustible biológico se utiliza principalmente para las necesidades domésticas: cocinar o calentar una habitación. Las empresas pueden utilizar el biogás para un ciclo de producción cerrado, porque el coste de este combustible compite con la energía nuclear más barata.

Diseño y principio de funcionamiento de una planta de biogás.

Las plantas de biogás son unidades especiales en las que se procesan residuos para formar biogás y fertilizantes orgánicos.

Se fabrican industrialmente para grandes granjas y empresas, pero si lo desea, el propietario de una casa privada puede adquirir dicha instalación. Sin embargo, para este último será beneficioso sólo si tiene acceso diario a una cantidad suficiente de residuos orgánicos, por ejemplo, si tiene su propia parcela familiar.

El diseño y el principio de funcionamiento de las instalaciones industriales y domésticas son similares; las unidades sólo se diferencian por el tamaño y el volumen de combustible producido.

Las plantas de biogás incluyen:

- Bandeja de procesamiento.

- sistema suministro de gas.

- Suministro y descarga de materias primas.

- Calefacción.

- Emocionante.

El principio de funcionamiento del dispositivo es sencillo:

- Los residuos diluidos con agua se cargan en un contenedor de reciclaje sellado.

- Allí, los desechos se calientan, se activan las bacterias y comienzan a fermentar, liberando gas.

- El gas se recoge en la parte superior del búnker y fluye a través de un tubo especial hacia el colector de gas y desde allí a los electrodomésticos.

- El contenido del búnker se actualiza sistemáticamente añadiendo biomasa fresca y drenando la usada.

Sólo se pueden cargar residuos frescos en el dispositivo. El uso de materias primas que ya se están pudriendo es ineficaz. Además, no se deben incluir en el reciclaje antibióticos, moho, resina de árboles, detergentes ni disolventes.

¿Cómo funcionan las plantas de biogás? ( https://www.youtube.com/embed/mIwA9EN5J6o)

Plantas de biogás para el hogar.

La compra de unidades industriales no será barata y la recuperación de la inversión en un hogar será de 7 a 10 años. Esto requerirá un gran volumen de residuos orgánicos. Por lo tanto, es mucho más rentable y conveniente hacer una planta de producción de biogás doméstica con sus propias manos. Para ello necesitará los materiales más asequibles y la tecnología de fabricación es adecuada para cualquier propietario.

Tanque de procesamiento

Para ello es adecuado cualquier recipiente cilíndrico herméticamente cerrado. Pueden ser ollas grandes o hervidos, así como barriles de plástico de 10 litros. También puedes utilizar los de hierro, pero antes será necesario tratarlos con un compuesto anticorrosión y pintura impermeable.

Salida de gases

Es un tubo que va soldado a la tapa del barril. Para conectar el tanque con la salida de gas, se corta un orificio en el lugar de instalación de este último. A través de la tubería, el gas del tanque ingresa al tanque de almacenamiento y de allí a los electrodomésticos.

Se debe instalar una válvula de liberación de gas especial cerca de la salida de gas en caso de que la presión en el tanque aumente demasiado.

Suministro y descarga de materias primas.

Para suministrar biomasa fresca y eliminar la biomasa gastada del tanque, deberá hacer dos agujeros en el tanque. Lo que está destinado a la descarga se realiza mejor desde la parte inferior. Y para cargar, más alto. En ellos se sueldan tubos del diámetro adecuado.

El tubo de carga debe estar dirigido hacia arriba y conviene equiparlo con un embudo. Y la tubería para drenar la masa residual debe instalarse de manera que el drenaje se realice sin obstáculos. Las juntas deben estar selladas.

Calefacción

Si el tanque para la producción de biogás se ubicará en el exterior, es necesario cuidar su aislamiento térmico y su sistema de calefacción. Para el aislamiento térmico, basta con envolver el tanque con tela aislante o excavarlo en el suelo.

Para organizar la calefacción, puedes utilizar diferentes opciones, por ejemplo:

- Conecte las tuberías del sistema de calefacción y colóquelas en forma de serpentín alrededor del tanque.

- Coloca el tanque dentro de otro lleno de agua, que se calienta con calor.

La temperatura óptima para que se produzca la reacción es de 38 grados. Si supera los 55 grados, el proceso puede detenerse porque las bacterias anaeróbicas morirán.

Mezclando

La agitación aumenta varias veces la eficiencia del proceso tecnológico. Para ello es necesario instalar un eje con palas soldadas en el interior del depósito, llevar el extremo de este eje a la tapa y sellarlo. Luego debe estar equipado con un mango especial.

Recibiendo gas

Se debe cargar masa orgánica en la instalación terminada y agregar agua en una proporción de 2:3. Es necesario triturar los residuos grandes. Cerrar el depósito con tapa y esperar a que comience la fermentación. Normalmente el proceso comienza en 2-3 días. Esto se puede juzgar por el característico gorgoteo.

Después de dos semanas, debe agregar una porción nueva de materia prima y escurrir el lote usado. Después de que llegue un nuevo lote a través del tubo de carga, la misma cantidad de líquido residual se drenará por el tubo de salida. Se puede utilizar para fertilizar la tierra del jardín. En el futuro, será necesario renovar las materias primas cada dos días.

Plantas de biogás de bricolaje: ( https://www.youtube.com/embed/Q8o9Ye8JcRY)

Tenga en cuenta que se debe documentar el uso incluso del equipo de producción de biogás más simple. En particular, se deberá obtener permiso de la Estación Sanitaria y Epidemiológica, de los servicios de bomberos y de gas.

Eliminación, procesamiento y eliminación de residuos de las clases de peligro 1 a 5

Trabajamos con todas las regiones de Rusia. Licencia válida. Un juego completo de documentos de cierre. Trato individualizado al cliente y política de precios flexible.

Mediante este formulario, puede enviar una solicitud de servicios, solicitar una oferta comercial o recibir una consulta gratuita de nuestros especialistas.

No es fácil para las granjas deshacerse del estiércol. Se produce en exceso y hay que gastar mucho dinero en su eliminación y eliminación. En las pequeñas explotaciones privadas, el estiércol se utiliza activamente como fertilizante gratuito y eficaz. Resulta que existe otra forma de utilizar esta materia prima de forma útil, que permite obtener gas natural.

Muchas granjas ya producen biogás a partir de estiércol, utilizando tecnología respetuosa con el medio ambiente que les permite obtener un producto valioso. El biometano procedente del estiércol es de gran calidad, por lo que se utiliza en muchos países.

¿Qué es el biogás?

El biogás procedente del estiércol es un combustible respetuoso con el medio ambiente. Por sus características, se acerca al gas natural, que se extrae industrialmente de las entrañas de la tierra.

El biogás puede ser una alternativa al combustible convencional, porque se elabora a partir de desechos de animales y aves, que se encuentran en abundancia en cualquier agricultura. Con un procesamiento adecuado de las materias primas, se puede obtener biogás incoloro y sin olor característico, que contiene al menos un 70% de metano.

El biogás tiene buenas características. Un metro cúbico de este combustible procedente del estiércol produce la misma cantidad de calor que un kg y medio de carbón.

Beneficios del proceso

Ya en la época soviética se procesaba el estiércol para producir biogás. Hoy en día, muchos países se dedican a este tipo de industria, ya que es rentable, fácil y no supone una amenaza para el medio ambiente.

Este biogás alternativo no requiere una extracción laboriosa de materias primas para su producción, el proceso de su creación es relativamente barato y no se liberan sustancias tóxicas al medio ambiente.

Por supuesto, el estiércol se puede utilizar simplemente como fertilizante si solo hay unas pocas vacas en la granja. Es mucho más difícil para los grandes agricultores con cientos de cabezas de ganado, porque cada año tienen que deshacerse de varias toneladas de estiércol.

Para que el estiércol se convierta en un fertilizante de alta calidad, debe almacenarse a temperatura controlada. Pero esto requiere gastos adicionales, por lo que la mayoría de los agricultores simplemente lo recogen en un lugar determinado y luego lo transportan a tierras cultivables.

Si se almacena incorrectamente, el estiércol pierde casi la mitad de los compuestos de nitrógeno que contiene y la mayor parte del fósforo, por lo que su rendimiento empeora mucho. El estiércol libera constantemente gas metano a la atmósfera, lo que empeora la situación medioambiental.

Las últimas tecnologías para la producción de biometano permiten procesar las materias primas de tal forma que el biogás resultante no tenga efectos tóxicos sobre el medio ambiente. El biogás libera una increíble cantidad de energía cuando se quema y el estiércol calentado, después de su uso, se convierte en un fertilizante anaeróbico muy valioso.

Tecnología de biogás

El biogás se puede producir utilizando bacterias, que no requieren oxígeno para funcionar. Por tanto, para producir biogás es necesario construir recipientes sellados en los que se producirá la fermentación de las materias primas. Los tubos de escape están diseñados en contenedores de tal manera que el aire del exterior no pueda entrar.

Primero, el depósito se llena con materias primas líquidas y se eleva la temperatura al nivel requerido para que los organismos mundiales comiencen a trabajar. El metano surge del estiércol líquido y se acumula en tanques especiales en los que pasa por una etapa de filtración. Luego se recoge en cilindros de gas. Las masas de estiércol usadas se acumulan en el fondo de los contenedores, de donde se retiran periódicamente y se almacenan en otros lugares. Después de bombear el líquido residual, se suministra estiércol nuevo al tanque.

Régimen de temperatura del funcionamiento de las bacterias.

El metano se puede liberar del estiércol solo cuando se crea un régimen de temperatura adecuado para él. El estiércol contiene diferentes bacterias que se activan y liberan biogás a diferentes temperaturas y a diferentes velocidades:

- Bacterias mesófilas. Empiezan a funcionar si la temperatura ambiente supera los 30 grados. El biogás se produce muy lentamente: los productos se pueden recolectar después de medio mes.

- Bacterias termófilas. Para activarlos se requiere una temperatura de 50-65 grados. El biogás se puede recolectar en sólo tres días. De particular valor son los lodos: desechos de estiércol después de un fuerte calentamiento. Este es un fertilizante útil y, lo más importante, inofensivo: los helmintos, las semillas de malezas y los microorganismos patógenos se destruyen cuando se calientan.

- También existe otro tipo de bacterias termófilas que sobreviven cuando se calientan a una temperatura de 90 grados. Además, se incluyen en el estiércol para que la fermentación se produzca más rápido.

A medida que bajan las temperaturas, todo tipo de bacterias se vuelven menos activas. En una granja pequeña, generalmente se usan mesófilos, porque en este caso no se requiere calentamiento adicional. Además, el biogás primario se puede utilizar para calentar artificialmente estiércol y activar bacterias termófilas.

La desventaja de almacenar materias primas es que no deben estar expuestas a cambios de temperatura. Por lo tanto, en invierno es necesario cuidar una habitación cálida para almacenar estiércol.

Preparación de materias primas para verter en el reactor.

Como regla general, no es necesario enriquecer aún más el estiércol con microorganismos, ya que ya están contenidos en él. Todo lo que hay que hacer es preparar adecuadamente la solución de estiércol, controlar la temperatura y cambiar las materias primas en el biorreactor a tiempo.

El contenido de humedad de las materias primas debe ser de al menos el 90% (la consistencia de la crema agria líquida). Por lo tanto, antes de su uso, los excrementos secos (cabras, ovejas, caballos, conejos) se mezclan con agua. No es necesario diluir el estiércol de cerdo debido a su alto contenido en orina.

También es importante que el estiércol sea homogéneo y libre de partículas sólidas. La cantidad de biogás producido a la salida depende de la finura de las fracciones. Por este motivo, en el interior del equipo se instala un mezclador que funciona constantemente, destruyendo la dura costra de la superficie de la materia prima y evitando la liberación de metano.

Los residuos muy ácidos (estiércol de cerdo y vaca) son los más adecuados para el proceso. Cuando el nivel de acidez disminuye, las bacterias ralentizan su trabajo, por lo que es importante saber por primera vez cuánto tiempo se tarda en procesar completamente una porción de la solución de estiércol y solo luego rellenarla.

El producto resultante contiene aproximadamente un setenta por ciento de metano, un uno por ciento de impurezas (sulfuro de hidrógeno y algunos elementos volátiles) y poco menos de un treinta por ciento de dióxido de carbono.

Puede utilizarse como combustible sólo después de la limpieza de impurezas. Los compuestos de sulfuro de hidrógeno se eliminan mediante filtros especiales. Esto debe hacerse porque dicha sustancia, al formar ácido con agua, acelera los procesos de corrosión de metales, tuberías, tanques y toda la planta de biogás, si es de metal.

También es necesario eliminar el dióxido de carbono del combustible, pero esto lleva mucho tiempo:

- En primer lugar, el biogás se comprime a alta presión.

- Se envía agua al recipiente, en el que se disolverá la impureza.

Si el biogás se produce a gran escala, la purificación se realiza con cal, carbón activado y filtros especiales.

Reducir el contenido de humedad

En esta etapa, la depuración de las materias primas se realiza de diferentes formas.

El primer método es similar al funcionamiento de un alambique de alcohol ilegal. El biogás se dirige hacia arriba a través de tubos fríos. El agua se condensa y fluye por el tubo, mientras que el metano se envía a un depósito para su posterior almacenamiento.

Otra forma es utilizar un sello de agua.. El biogás resultante se mezcla con agua, donde quedan todas las impurezas. Este método requiere menos tiempo de limpieza, ya que el agua elimina tanto el exceso de líquido como los elementos innecesarios.

Para la fabricación de una instalación cerca de granjas, lo más adecuado es una estructura que posteriormente pueda desmontarse fácilmente y trasladarse a otra zona. El equipo principal de toda la instalación es un biorreactor, un recipiente para verter estiércol y fermentarlo. Las grandes empresas utilizan tanques de 50 metros cúbicos.

Las pequeñas explotaciones privadas utilizan un depósito subterráneo en lugar de tanques. Está dispuesto con ladrillos en un hoyo cavado. Para mayor estanqueidad y resistencia, todo se fija con masa de cemento. El volumen depende de la cantidad de estiércol producido diariamente.

Para la instalación sobre el suelo, se pueden utilizar tanques de plástico, metal o cloruro de polivinilo.

Las instalaciones pueden ser automatizadas (en las que todo el proceso ocurre sin intervención humana) o mecánicas (usted mismo debe bombear, agregar materias primas, tomar biogás, controlar la presión y la temperatura).

En una explotación pequeña, es recomendable utilizar bombas eléctricas, batidoras y trituradoras, que evitarán la aparición de costras en la superficie del estiércol y limpiarán la estructura de los residuos.

La regla más importante es la ausencia de oxígeno en el reactor. Si está presente, puede ocurrir una explosión.

Para evitar que la alta presión vuele la tapa del reactor, se necesitan contrapesos y juntas protectoras entre los tanques y las tapas.

El depósito nunca debe estar completamente lleno. Es recomendable dejar una quinta parte de su volumen sin rellenar.

En el sitio antes de la instalación, el equipo debe:

- elija la ubicación correcta (preferiblemente lo más lejos posible de un edificio residencial)

- calcular los volúmenes diarios de estiércol producido

- seleccione una ubicación para las tuberías (envío, carga, condensación)

- encontrar un lugar para los desechos de estiércol

- cavar un hoyo

- compre un recipiente para el tanque y asegúrelo al fondo del pozo

- sellar todas las juntas

- construir una trampilla para inspeccionar el reactor (asegúrese de colocar una junta entre la trampilla y el reactor)

Si la instalación se realiza en un clima frío, definitivamente deberías considerar formas de calentarlo.

La etapa final de la construcción es verificar si el equipo tiene fugas.

Cálculo de la cantidad de gas

De media, una tonelada de estiércol proporcionará al propietario cientos de metros cúbicos de biogás. Para calcular la cantidad de biogás producido es necesario multiplicar la masa diaria de estiércol de cada ganado por el número de animales.

Naturalmente, diferentes animales y aves producen diferentes cantidades de estiércol:

- aves de corral (principalmente pollos): 150-170 g por día

- vaca - 34-36 kg

- cabra – 900 – 1100 g

- caballo – 14-16 kg

- ovejas – 900 – 1100 g

- cerdo – 4-6 kg

El estiércol de cerdo y vaca proporciona más combustible. La cantidad de biogás liberado se puede aumentar añadiendo a la mezcla mijo, hojas de remolacha, plantas de marisma, algas o maíz (la presencia de clorofila en la biomasa mejora la liberación de metano).

Residuos de biomasa tras la producción de gas.

Los lodos que se forman tras calentar el estiércol se utilizan en toda la agricultura en forma de fertilizantes.

El dióxido de carbono producido suele purificarse, pero cuando se disuelve en agua se obtiene un líquido útil.

Aprovechamiento total de los productos de la planta de biogás.

Con un uso racional del estiércol, es posible que no se produzca ningún desperdicio después de la formación del biogás. Por ejemplo, el dióxido de carbono se utiliza como fertilizante para cultivos de hortalizas.

El lodo también se utiliza para alimentar las raíces.

Por tanto, si dispones de una pequeña instalación para la producción de biogás, te será útil instalar un bioinvernadero, que, gracias a los fertilizantes y la energía resultante, podrá funcionar durante todo el año.

Los agricultores se enfrentan anualmente al problema de la eliminación del estiércol. Se desperdician los considerables fondos necesarios para organizar su traslado y entierro. Pero existe una manera que te permite no sólo ahorrar tu dinero, sino también hacer que este producto natural te sirva para tu beneficio.

Los propietarios ahorrativos llevan mucho tiempo poniendo en práctica la ecotecnología que permite obtener biogás del estiércol y utilizar el resultado como combustible.

Por eso, en nuestro material hablaremos sobre la tecnología para producir biogás, y también hablaremos sobre cómo construir una planta de bioenergía.

Determinando el volumen requerido

El volumen del reactor se determina en función de la cantidad diaria de estiércol producida en la explotación. También hay que tener en cuenta el tipo de materia prima, temperatura y tiempo de fermentación. Para el pleno funcionamiento de la instalación se llena el contenedor al 85-90% del volumen, debe quedar libre al menos un 10% para que pueda salir el gas.

El proceso de descomposición de la materia orgánica en una instalación mesófila a una temperatura media de 35 grados dura 12 días, tras los cuales se eliminan los residuos fermentados y se llena el reactor con una nueva porción del sustrato. Dado que los residuos se diluyen con agua hasta un 90% antes de enviarlos al reactor, la cantidad de líquido también debe tenerse en cuenta a la hora de determinar la carga diaria.

Según estos indicadores, el volumen del reactor será igual a la cantidad diaria de sustrato preparado (estiércol con agua) multiplicada por 12 (el tiempo necesario para la descomposición de la biomasa) y aumentada en un 10% (volumen libre del contenedor).

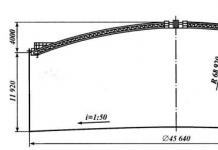

Construcción de una estructura subterránea.

Ahora hablemos de la instalación más sencilla que te permite conseguirla al menor coste. Considere la posibilidad de construir un sistema subterráneo. Para hacerlo, es necesario cavar un hoyo, su base y paredes se rellenan con hormigón armado de arcilla expandida.

Las aberturas de entrada y salida están ubicadas en lados opuestos de la cámara, donde se montan tuberías inclinadas para suministrar el sustrato y bombear la masa residual.

El tubo de salida con un diámetro de aproximadamente 7 cm debe ubicarse casi en el fondo del búnker, su otro extremo está montado en un tanque de compensación rectangular al que se bombearán los desechos. La tubería de suministro del sustrato se encuentra a unos 50 cm del fondo y tiene un diámetro de 25-35 cm, la parte superior de la tubería desemboca en el compartimento de recepción de materias primas.

El reactor debe estar completamente sellado. Para excluir la posibilidad de entrada de aire, el contenedor debe cubrirse con una capa de impermeabilización bituminosa.

La parte superior del búnker es un depósito de gas, que tiene forma de cúpula o cono. Está hecho de láminas de metal o hierro para tejados. También se puede completar la estructura con mampostería, que luego se cubre con malla de acero y se enluci. Debe hacer una trampilla sellada en la parte superior del tanque de gasolina, quitar la tubería de gas que pasa a través del sello de agua e instalar una válvula para aliviar la presión del gas.

Para mezclar el sustrato, puede equipar la instalación con un sistema de drenaje que funcione según el principio de burbujeo. Para hacer esto, fije verticalmente los tubos de plástico dentro de la estructura de modo que su borde superior quede por encima de la capa de sustrato. Haz muchos agujeros en ellos. El gas bajo presión caerá y, al subir, las burbujas de gas mezclarán la biomasa en el recipiente.

Si no desea construir un búnker de hormigón, puede comprar un contenedor de PVC ya preparado. Para conservar el calor, debe estar rodeado por una capa de aislamiento térmico: espuma de poliestireno. El fondo de la fosa se rellena con una capa de hormigón armado de 10 cm. Se pueden utilizar recipientes de cloruro de polivinilo si el volumen del reactor no supera los 3 m3.

Conclusiones y vídeo útil sobre el tema.

Aprenderá cómo realizar la instalación más sencilla a partir de un barril normal si mira el vídeo:

El reactor más simple se puede fabricar con sus propias manos en unos días utilizando los materiales disponibles. Si la finca es grande, lo mejor es comprar una instalación ya preparada o contactar a especialistas.

Materiales obligatorios requeridos:

- dos contenedores;

- tuberías de conexión;

- válvulas;

- filtro de gases;

- medios para asegurar la estanqueidad (pegamento, resina, sellador, etc.);

Deseable:

- agitador con motor eléctrico;

- sensor de temperatura;

- medidor de presion;

La siguiente secuencia es adecuada para las regiones del sur. Para su funcionamiento en cualquier condición, es necesario añadir un sistema de calefacción del reactor, que garantizará el calentamiento del recipiente a 40 grados centígrados y aumentará el aislamiento térmico, por ejemplo, cerrando la estructura con un invernadero. Es recomendable cubrir el invernadero con film negro. También es recomendable añadir a la tubería un dispositivo de drenaje de condensado.

Creando una planta de biogás simple:

- Crea un contenedor de almacenamiento. Seleccionamos un tanque donde se almacenará el biogás resultante. El depósito se fija con una válvula y está equipado con un manómetro. Si el consumo de gas es constante, no es necesario un depósito de gasolina.

- Aísle la estructura dentro del pozo.

- Instalar tuberías. Coloque tuberías en el pozo para cargar materias primas y descargar humus de compost. Se realizan orificios de entrada y salida en el tanque del reactor. El reactor se coloca en un foso. Las tuberías están conectadas a los agujeros. Los tubos se fijan firmemente con pegamento u otro medio adecuado. Los diámetros de tubería inferiores a 30 cm contribuirán a su obstrucción. El lugar de carga debe elegirse en el lado soleado.

- Instale la trampilla. El rector, equipado con trampilla, facilita los trabajos de reparación y mantenimiento. La escotilla y la vasija del reactor deben sellarse con goma. También se pueden instalar sensores de temperatura, presión y nivel de materia prima.

- Seleccione un contenedor para el biorreactor. El recipiente seleccionado debe ser duradero, ya que la fermentación libera una gran cantidad de energía; tener un buen aislamiento térmico; Ser aireado y resistente al agua. Los vasos con forma de huevo son los más adecuados. Si construir un reactor de este tipo resulta problemático, una buena alternativa sería un recipiente cilíndrico con bordes redondeados. Los contenedores de forma cuadrada son menos eficientes porque la biomasa endurecida se acumulará en las esquinas, dificultando la fermentación.

- Prepara el hoyo.

- Seleccione una ubicación para montar la instalación futura. Es recomendable elegir un lugar lo suficientemente alejado de la casa y para que se pueda cavar un hoyo. Colocarlo dentro de un foso permite ahorrar significativamente en aislamiento térmico, utilizando materiales baratos como la arcilla.

- Compruebe la estanqueidad de la estructura resultante.

- Inicie el sistema.

- Añadir materias primas. Esperamos unas dos semanas hasta que se realicen todos los procesos necesarios. Una condición necesaria para la combustión del gas es la eliminación del dióxido de carbono. Para esto bastará con un filtro normal de una ferretería. Se fabrica un filtro casero a partir de un trozo de tubería de gas de 30 cm de largo lleno de madera seca y virutas de metal.

Composición y tipos

El biogás es un gas que se obtiene como resultado de un proceso bioquímico de tres fases sobre biomasa, que se lleva a cabo en condiciones selladas.

El proceso de descomposición de la biomasa es secuencial: primero se expone a bacterias hidrolíticas, luego a bacterias formadoras de ácido y finalmente a bacterias formadoras de metano. El material para los microorganismos en cada etapa es producto de la actividad de la etapa anterior.

En la salida, la composición aproximada del biogás se ve así:

- metano (50 a 70%);

- dióxido de carbono (30 a 40%);

- sulfuro de hidrógeno (~2%);

- hidrógeno (~1%);

- amoníaco (~1%);

La precisión de las proporciones depende de las materias primas utilizadas y de la tecnología de producción de gas. El metano tiene potencial de combustión; cuanto mayor sea su porcentaje, mejor.

Culturas antiguas que se remontan a más de tres mil años (India, Persia o Asiria) tienen experiencia en el uso de gases de pantano inflamables. La base científica se formó mucho más tarde. La fórmula química del metano CH 4 fue descubierta por el científico John Dalton y Humphry Davy descubrió la presencia de metano en el gas de los pantanos. La Segunda Guerra Mundial jugó un papel importante en el desarrollo de la industria de las energías alternativas, lo que obligó a las partes en conflicto a tener una enorme necesidad de recursos energéticos.

La posesión por parte de la URSS de enormes reservas de petróleo y gas natural provocó una falta de demanda de otras tecnologías de producción de energía; el estudio del biogás fue principalmente un tema de interés para la ciencia académica. Actualmente la situación ha cambiado tanto que, además de la producción industrial de diversos tipos de combustible, cualquiera puede crear una planta de biogás para sus propios fines.

Dispositivo de instalación

Dispositivo de instalación – un conjunto de equipos diseñados para producir biogás a partir de materias primas orgánicas.

En función del tipo de materia prima suministrada se distinguen los siguientes tipos de plantas de biogás:

- con alimentación en porciones;

- con alimentación continua;

Las plantas de biogás con un suministro constante de materias primas son más eficientes.

Por tipo de procesamiento de materia prima:

- Sin agitación automática materias primas y mantenimiento de la temperatura requerida: complejos con equipamiento mínimo, adecuados para pequeñas explotaciones (Esquema 1).

- Con agitación automática, pero sin mantener la temperatura requerida, también sirve a pequeñas explotaciones, de forma más eficiente que el tipo anterior.

- Con soporte para la temperatura requerida., pero sin mezcla automática.

- Con mezcla automática de materias primas y soporte de temperatura.

Principio de funcionamiento

El proceso de convertir materias primas orgánicas en biogás se llama fermentación. Las materias primas se cargan en un contenedor especial que protege de forma fiable la biomasa del oxígeno. Un evento que ocurre sin la intervención de oxígeno se llama anaeróbico.

Bajo la influencia de bacterias especiales, la fermentación comienza a tener lugar en un ambiente anaeróbico. A medida que avanza la fermentación, la materia prima se cubre con una costra, que debe destruirse periódicamente. La destrucción se lleva a cabo mediante una mezcla completa.

Es necesario mezclar el contenido al menos dos veces al día, sin violar la estanqueidad del proceso. Además de quitar la corteza, remover permite distribuir uniformemente la acidez y la temperatura dentro de la masa orgánica. Como resultado de estas manipulaciones se produce biogás.

El gas resultante se recoge en un tanque de gas y desde allí se entrega al consumidor a través de tuberías. Los biofertilizantes obtenidos después del procesamiento de la materia prima pueden usarse como aditivo alimentario para animales o agregarse al suelo. Este fertilizante se llama humus de compost.

La planta de biogás incluye los siguientes elementos:

- tanque de homogeneización;

- reactor;

- agitadores;

- tanque de almacenamiento (recipiente de gas);

- complejo de mezcla de agua y calefacción;

- complejo gaseoso;

- complejo de bombas;

- separador;

- sensores de control;

- Instrumentación y automatización con visualización;

- sistema de seguridad;

En el Diagrama 2 se muestra un ejemplo de una planta de biogás de tipo industrial.

Materias primas utilizadas

La descomposición de cualquier materia animal o vegetal liberará gases inflamables en diversos grados. Las mezclas de diversas composiciones son muy adecuadas para las materias primas: estiércol, paja, hierba, desechos diversos, etc. La reacción química requiere una humedad del 70%, por lo que la materia prima debe diluirse con agua.

La descomposición de cualquier materia animal o vegetal liberará gases inflamables en diversos grados. Las mezclas de diversas composiciones son muy adecuadas para las materias primas: estiércol, paja, hierba, desechos diversos, etc. La reacción química requiere una humedad del 70%, por lo que la materia prima debe diluirse con agua.

La presencia de agentes de limpieza, cloro y detergentes en polvo en la biomasa orgánica es inaceptable, ya que interfieren con las reacciones químicas y pueden dañar el reactor. Tampoco son aptas para el reactor materias primas con aserrín de coníferas (que contengan resinas), con un alto porcentaje de lignina y que superen el umbral de humedad del 94%.

Verdura. Las materias primas vegetales son excelentes para la producción de biogás. La hierba fresca proporciona el máximo rendimiento de combustible: de una tonelada de materia prima se obtienen unos 250 m 3 de gas con una proporción de metano del 70%. El ensilaje de maíz es un poco más pequeño: 220 m3. Tapas de remolacha – 180 m3.

Casi cualquier planta, heno o alga se puede utilizar como biomasa. La desventaja de la aplicación es la duración del ciclo de producción. El proceso de obtención de biogás dura hasta dos meses. Las materias primas deben estar finamente molidas.

Animal. Residuos de plantas procesadoras, plantas lácteas, mataderos, etc. Apto para planta de biogás. El rendimiento máximo de combustible lo proporcionan las grasas animales: 1.500 m 3 de biogás con una proporción de metano del 87%. La principal desventaja es la escasez. Las materias primas animales también deben molerse.

Excremento. La principal ventaja del estiércol es su bajo costo y fácil disponibilidad. Desventaja: la cantidad y calidad del biogás es menor que la de otros tipos de materias primas. Los excrementos de caballo y vaca se pueden procesar inmediatamente. El ciclo de producción durará aproximadamente dos semanas y producirá una producción de 60 m3 con un 60% de contenido de metano.

El estiércol de pollo y el estiércol de cerdo no se pueden utilizar directamente porque son tóxicos. Para iniciar el proceso de fermentación se deben mezclar con ensilaje. También se pueden utilizar productos de desecho humano, pero las aguas residuales no son adecuadas ya que el contenido fecal es bajo.

esquemas de trabajo

Esquema 1 – planta de biogás sin mezcla automática de materias primas:

Esquema 2 – planta de biogás industrial:

Las granjas necesitan combustible para los sistemas de calefacción, generar electricidad y otras necesidades diarias. Dado que los precios de la energía aumentan constantemente año tras año, todos los propietarios de hogares o pequeñas empresas han pensado al menos una vez en cómo producir biogás en casa.

Las plantas de biogás se utilizan cada vez más en las granjas, lo que les permite ahorrar dinero en calefacción.Una planta de biogás para una casa privada le permite organizar la producción de biogás directamente en su jardín, lo que resuelve el problema del combustible. Dado que un porcentaje importante de los residentes del pueblo tienen habilidades para trabajar con herramientas de soldadura y fontanería, la cuestión de la fabricación propia de una planta de producción de gas parece lógica. De esta forma podrás ahorrar no solo en trabajo, sino también en materiales si utilizas medios improvisados.

Qué es el biogás y cómo se forma: obtención y producción

El biogás es una sustancia que se forma durante la fermentación de residuos orgánicos y que contiene metano en cantidades suficientes para ser utilizado como combustible. Cuando se quema, el biogás libera calor, suficiente para calentar una casa o repostar un coche. la fuente de energía es el estiércol, de fácil acceso y barato o incluso gratuito si se trata de una empresa ganadera o de una gran explotación privada.

El biogás es un biocombustible ecológico que puedes producir con tus propias manos; el gas biológico está relacionado con el gas natural. El gas se produce mediante el procesamiento de desechos por parte de bacterias anaeróbicas. La fermentación se lleva a cabo en un recipiente sin aire llamado biorreactor. La tasa de producción de biogás depende de la cantidad de residuos cargados en el biogenerador. Bajo la influencia de bacterias, la materia prima libera una mezcla de metano y dióxido de carbono con algunas mezclas de otras sustancias gaseosas. El gas resultante se retira del biorreactor, se purifica y se utiliza para sus propias necesidades. Las materias primas procesadas una vez finalizado el proceso se convierten en fertilizante, que se utiliza para mejorar la fertilidad del suelo. La producción de biogás es beneficiosa para las empresas ganaderas que tienen acceso gratuito a estiércol y otros desechos orgánicos.

Beneficios de quemar combustible a partir de estiércol (fertilizante agrícola) para calefacción: electricidad a partir de metano

Las ventajas del biogás como combustible incluyen:

- Reciclaje de residuos eficiente y respetuoso con el medio ambiente

- Disponibilidad de materias primas para la producción de gas en zonas rurales.

- Posibilidad de organizar un ciclo cerrado de producción de gas y fertilizantes a partir de estiércol sin residuos.

- Fuente de materias primas no agotable y autorregenerable.

Cómo construir un biorreactor (instalación) con tus propias manos.

Las plantas de biogás que producen gas a partir de estiércol se pueden montar fácilmente con sus propias manos en su propio sitio. Antes de montar un biorreactor para procesar estiércol, conviene dibujar dibujos y estudiar detenidamente todos los matices, porque Un contenedor que contiene una gran cantidad de gas explosivo puede ser una fuente de gran peligro si se utiliza incorrectamente o si hay errores en el diseño de la instalación.

Esquema de producción de biogás.La capacidad del biorreactor se calcula en función de la cantidad de materia prima que se utiliza para producir metano. Para que las condiciones de funcionamiento sean óptimas, la capacidad del reactor se llena con residuos al menos hasta dos tercios. Para estos fines se utiliza un pozo profundo. Para garantizar una alta estanqueidad, las paredes del pozo se refuerzan con hormigón o se refuerzan con plástico y, a veces, se instalan anillos de hormigón en el pozo. La superficie de las paredes se trata con soluciones impermeabilizantes. La estanqueidad es una condición necesaria para el funcionamiento eficiente de la instalación. Cuanto mejor esté aislado el contenedor, mayor será la calidad y cantidad. Además, los productos de descomposición de los residuos son venenosos y, en caso de fuga, pueden ser perjudiciales para la salud.

En el contenedor de residuos se instala un agitador. Se encarga de mezclar los residuos durante la fermentación, evitando la distribución desigual de las materias primas y la formación de costra. Después del mezclador, se instala una estructura de drenaje en el estiércol, que facilita la eliminación del gas al tanque de almacenamiento y evita fugas. Es necesario eliminar el gas por razones de seguridad, así como para mejorar la calidad de los fertilizantes que quedan en el reactor después del procesamiento. Se hace un agujero en el fondo del reactor para. El orificio está equipado con una tapa hermética para que el equipo permanezca sellado.

Cómo garantizar la fermentación activa de la biomasa en casa utilizando un generador y otros equipos: procesamiento, composición y extracción de residuos.

Para que el proceso de procesamiento en un biorreactor se desarrolle más rápido, es necesario calentar. La temperatura ambiente es suficiente para que el procesamiento del estiércol se realice sin ayuda externa. Pero en condiciones climáticas desfavorables, en invierno, una miniplanta de biogás necesita una fuente de calor adicional, de lo contrario la producción de gas se vuelve imposible. Para que las bacterias conviertan los desechos en gas, la temperatura en el reactor debe ser superior a 38 grados centígrados. Obtener biogás con tus propias manos no es difícil, lo principal es conocer ciertas reglas de fabricación.

El recipiente se calienta mediante un serpentín situado debajo del reactor o instalando calentadores eléctricos para calentar directamente el depósito. , que transforman los residuos en gas, ya se encuentran en la materia prima. Para activar los microorganismos e iniciar el proceso de producción de biogás, la temperatura en el recipiente debe ser suficiente para la fermentación. Para facilitar el control del cumplimiento de las condiciones de temperatura, se conecta un calentamiento automático al reactor. Calienta el contenedor cuando se carga combustible a la temperatura deseada y apaga la calefacción cuando se alcanza la marca deseada en el termómetro. Un dispositivo de control de temperatura, que es fácil de encontrar en una tienda de equipos de gas, puede desempeñar el papel de un calentador automático.

Módulo de control de temperatura. Se puede adquirir en cualquier ferretería.Eliminación correcta de gas de un biorreactor: dibujos, uso de tecnología.

Para eliminar fácilmente el gas formado del tanque, las plantas de biogás están equipadas con varios dispositivos:

- Tuberías de plástico dispuestas verticalmente con gran número de orificios para facilitar la separación del gas de la materia prima. La parte superior de la tubería debe sobresalir por encima de la masa de desechos, permitiendo que el gas escape libremente.

- Una película colocada sobre el contenedor y creando una especie de efecto invernadero. Mantiene la temperatura deseada dentro del recipiente y además evita que el gas se mezcle con el aire.

A veces el contenedor se cubre con una cúpula de hormigón u otro material. Para que dicha cúpula no salga volando bajo la presión del gas resultante, se fija cuidadosamente a la estructura y se ata con cables.

- En la parte superior del reactor se coloca un tubo de escape de gases. La tubería está equipada con un mecanismo de bloqueo hermético para no violar la estanqueidad de la estructura. El biogás recién liberado, que ingresa a la tubería de salida, está saturado de vapor de agua y contiene muchas impurezas. Se produce por condensación: cuando se enfría a temperatura ambiente, el agua se deposita en forma de condensación en las paredes de la tubería. Para evitar la corrosión, la tubería de descarga se instala de tal manera que facilite la eliminación del condensado a través del separador.

- Para eliminar las impurezas de sulfuro de hidrógeno del biogás, en el camino hacia la instalación de almacenamiento se instala un filtro hecho de carbón activado especialmente tratado, en el que la mezcla se oxida a azufre y se deposita en el sorbente.

VER EL VÍDEO

Una planta de biogás automontada que transforma el estiércol en biogás en el hogar reduce significativamente los costos de calefacción y electricidad. Dicha instalación reducirá el costo de proporcionar calefacción a una casa privada, reducirá el costo de los productos agrícolas y aumentará así la rentabilidad de la granja. – la capacidad de convertir los residuos en una fuente de energía y una alternativa al gas natural. El biogás es ecológico y moderno.