Los tanques son recipientes estacionarios o móviles de diversas formas y tamaños, construidos con diversos materiales. Los tanques para almacenar petróleo y productos derivados del petróleo se encuentran entre las estructuras más críticas en los depósitos y estaciones de petróleo de los principales oleoductos y oleoductos. Almacenan grandes cantidades de líquidos valiosos, cuya seguridad depende del tipo de tanques y de su estado técnico.

Las condiciones de almacenamiento de petróleo y productos derivados del petróleo difieren significativamente entre sí: según su nomenclatura, se dividen en tanques para almacenar petróleo, productos derivados del petróleo claros y oscuros. Según el material con el que están construidos los tanques, se dividen en dos grupos principales: metálicos y no metálicos. Los tanques de metal se construyen principalmente con acero y, a veces, con aluminio o una combinación de estos materiales. Los tanques no metálicos incluyen principalmente hormigón armado y plástico de diversos materiales sintéticos. Además, los tanques de cada grupo se distinguen por su forma: son cilíndricos verticales, cilíndricos horizontales, rectangulares, en forma de lágrima y otras formas.

Según el esquema de instalación, los tanques se dividen en los siguientes tipos:

1) en el suelo, cuyo fondo esté al nivel o por encima del nivel mínimo del sitio adyacente;

2) subterráneo, cuando el nivel máximo de líquido en el tanque esté por debajo del nivel mínimo de planificación del sitio adyacente (dentro de 3 m) en al menos 0,2 m. También se consideran tanques subterráneos los depósitos con una altura de llenado de al menos 0,2 m. el nivel máximo de líquido permitido en el tanque y un ancho de al menos 3 m, contando desde la pared del tanque hasta el borde del rociador.

Los depósitos se construyen en distintos volúmenes, desde 5 hasta 120.000 m3. El alcance de uso de los tanques se determina dependiendo de las propiedades físicas del petróleo o productos derivados del petróleo almacenados y de las condiciones de su interacción con el material con el que está construido el almacenamiento. Para el almacenamiento de productos petrolíferos ligeros se utilizan principalmente tanques de acero, así como de hormigón armado con un revestimiento interno resistente al petróleo: revestimiento de chapa de acero o aislamiento no metálico resistente a los productos petrolíferos. Para el petróleo y los productos petrolíferos oscuros, se recomienda utilizar principalmente tanques de hormigón armado. Los aceites lubricantes suelen almacenarse en tanques de acero. El petróleo y sus productos también se almacenan en instalaciones de almacenamiento subterráneas construidas en explotaciones mineras. En condiciones de seguridad contra incendios, los tanques subterráneos son más confiables, ya que en caso de accidente prácticamente se elimina la dispersión de productos petrolíferos en el área circundante, lo cual es esencial para los tanques aéreos.

Al diseñar parques de tanques, es decir, un grupo de tanques similares conectados por comunicaciones por tuberías, generalmente se utilizan diseños estándar. Además, para almacenar líquidos inflamables con un punto de inflamación del vapor de 28 °C o menos, se recomiendan tanques verticales con techo flotante (volumen hasta 120 000 m3) o con pontones (volumen hasta 50 000 m3); También se utilizan tanques cilíndricos horizontales, cuyo diseño y equipamiento reducen o previenen las pérdidas de aceite y productos petrolíferos por evaporación. El volumen máximo del tanque subterráneo no está limitado, pero su área no debe exceder los 7000 m2.

Las distancias entre las paredes de los tanques verticales y horizontales elevados ubicados en un mismo grupo se toman de la siguiente manera:

1) para tanques con techo flotante: 0,5 de diámetro, pero no más de 30 m;

2) para tanques con techos estacionarios y pontones: 0,65 de diámetro, pero no más de 30 m;

3) para tanques con techo fijo, pero sin pontones: 0,75 de diámetro, pero no más de 30 m cuando se almacenan líquidos inflamables y 0,5 de diámetro, pero no más de 20 m cuando se almacenan líquidos inflamables.

La distancia entre las paredes de los tanques subterráneos de un grupo se considera de al menos 1 m, la distancia entre las paredes de los tanques aéreos más cercanos ubicados en grupos adyacentes se considera de 40 m, y entre las paredes de los tanques subterráneos - 15 metros.

El volumen de un grupo de tanques sobre el suelo en un terraplén no debe exceder los 20.000 m3; El volumen de un conjunto de depósitos subterráneos no está limitado siempre que la superficie del conjunto de depósitos no supere los 14.000 m2.

Cada grupo de tanques sobre el suelo está cercado con una muralla o muro de tierra, cuya altura se considera 0,2 m por encima del nivel calculado de petróleo derramado, pero no menos de 1 m con el ancho de la muralla de tierra en la parte superior. siendo 0,5 m. El volumen formado entre taludes de terraplenes o muros de cerramiento se considera igual al volumen total del tanque para tanques individuales y al volumen del tanque más grande para un grupo de tanques. Los tipos de tanques óptimos y más económicos se seleccionan teniendo en cuenta un conjunto de soluciones tecnológicas y de diseño que crean la oportunidad de reducir el consumo de acero en los tanques, reducir la intensidad de mano de obra y el costo de su fabricación, así como reducir las pérdidas de productos petrolíferos de evaporación y aumentar la confiabilidad y eficiencia general de las instalaciones de almacenamiento.

TANQUES DE ACERO

Los tanques de acero modernos, según su forma y finalidad tecnológica, se dividen en los siguientes tipos:

1) cilíndrico vertical;

2) en forma de lágrima;

3) horizontal (tanques).

A su vez, los tanques cilíndricos verticales se dividen en tanques: 1) de baja presión (los llamados “atmosféricos”); 2) con pontones; 3) con techos flotantes. Los depósitos de tipo "atmosférico" se caracterizan por el hecho de que la presión interna en el espacio de gas es cercana a la atmosférica y asciende a 2 kPa. Estos incluyen tanques con revestimiento de protección cónico y esférico. Los tanques de tipo "atmosférico" se utilizan principalmente para almacenar productos derivados del petróleo con baja presión de vapor, es decir, aquellos que se evaporan poco (por ejemplo, queroseno, combustible diesel). Sin embargo, en los casos en que en estos tanques se almacenan productos derivados del petróleo que se evaporan fácilmente, como gasolina con alta presión de vapor, están equipados con dispositivos especiales (tuberías de gas, aislamiento reflectante, etc.).

Lo más eficaz es almacenar productos derivados del petróleo que se evaporan fácilmente en tanques de diseño especial, es decir, con techos flotantes y pontones, o en tanques de alta presión, es decir, tanques en forma de gota con una presión de hasta 70 kPa.

Los tanques horizontales (tanques) se utilizan para almacenar la mayoría de los tipos de productos derivados del petróleo y se utilizan principalmente como instalaciones de almacenamiento de consumibles para empresas industriales y agrícolas.

Los tanques de acero típicos en Rusia se construyen soldados mediante métodos de instalación industriales y utilizando piezas laminadas listas para usar y elementos fabricados en fábrica. Los espacios en blanco laminados se fabrican a partir de paneles planos de acero, se sueldan mediante soldadura automática y se enrollan para su transporte en rollos dimensionales, que luego se despliegan hasta la curvatura de diseño durante la instalación. La alta eficiencia de este método de rollo industrial en comparación con la práctica anterior de ensamblar estructuras hoja por hoja en el sitio ha creado las condiciones para su uso generalizado en la construcción de tanques.

Las dimensiones principales de los tanques (diámetro y altura) pueden ser diferentes para un volumen de tanque determinado. Sin embargo, hay dimensiones de estos parámetros en las que el coste del metal será más racional. Además del consumo de metal, otros factores también afectan la eficiencia del tanque. Por ejemplo, un aumento en el área de la superficie del líquido se asocia con un aumento en el volumen de evaporación de líquidos que se evaporan fácilmente y el uso de agentes extintores de incendios más potentes, así como un aumento en el área del edificio, etc. Al mismo tiempo, al tener una superficie más pequeña del depósito, y por tanto su mayor altura, el trabajo de instalación se vuelve más complicado. Todos estos factores se tienen en cuenta mediante cálculos especiales al determinar las dimensiones óptimas de los tanques típicos.

Los tanques cilíndricos verticales se fabrican en los siguientes tipos.

1. Tanques de baja presión con escudo de revestimiento cónico o esférico. se diferencian en que el revestimiento se monta a partir de paneles prefabricados de chapa de acero de 2,5 mm de espesor. Los cinturones de la carrocería del tanque tienen un espesor de 4 a 10 m (de abajo hacia arriba). Los tanques con revestimiento cónico (Fig. 6.2) se construyen con un volumen de 100 a 5000 m3, y en el centro de los tanques (a excepción de los tanques con un volumen de 100 y 200 m3) se instala un poste central en el que descansan los paneles de revestimiento. Los tanques con revestimiento esférico (Fig. 6.3) se construyen con un volumen de 10.000, 15.000 y 20.000 m3. Los paneles de revestimiento a lo largo del contorno descansan sobre un anillo de refuerzo instalado en el cuerpo del tanque. El espesor de las láminas de las paredes del tanque (contando de abajo hacia arriba) es de 6 a 14 mm. El espesor de las láminas de revestimiento es de 3 mm. Cuando se almacenan aceites viscosos calentados y productos derivados del petróleo en tanques de acero sobre el suelo, se observan importantes pérdidas de calor al medio ambiente, especialmente en la estación fría. Para reducir el consumo de calor del gasóleo de calefacción y los productos derivados del petróleo y, en consecuencia, reducir el coste de los dispositivos de calefacción, se realiza el aislamiento térmico de las superficies exteriores de los tanques. .

En la Fig. La Figura 6.4 muestra el equipamiento de un tanque para petróleo (productos petrolíferos ligeros), equipado con drenaje y carga, así como dispositivos de respiración y medición. El siguiente equipo está instalado en el tanque.

Válvula respiratoria. Diseñado para regular la presión de vapor de los productos petrolíferos en el tanque durante el proceso de bombeo o bombeo de productos petrolíferos, así como durante las fluctuaciones de temperatura. Un cambio en la presión de vapor de los productos petrolíferos en un tanque durante el proceso de bombeo o bombeo de productos petrolíferos se denomina "respiración" grande, y cuando la temperatura fluctúa, se denomina "respiración" pequeña del tanque.

Válvula de seguridad. Generalmente utilizado con un sello hidráulico, se utiliza para regular los vapores de productos derivados del petróleo en un tanque en caso de mal funcionamiento de la válvula de respiración o si la sección transversal de la válvula de respiración es insuficiente para el paso rápido de gases o aire.

Dispositivo de medición de nivel. Se utilizan indicadores de nivel del tipo UDU, cuyo principio de funcionamiento se basa en transmitir la magnitud del movimiento vertical del flotador mediante una cinta de acero.

Dechado. Diseñado para muestreo semiautomático en toda la altura del tanque mediante válvulas especiales.

Agujero de hombre. Diseñado para reparación interna, inspección y limpieza del tanque.

Grifo sifón. Diseñado para liberar el agua producida del tanque.

Trampilla de luz. Instalado en el techo del tanque para ventilación e iluminación.

|

| Arroz. 6.3. Tanque de 20.000 m3 con revestimiento esférico |

Generador de espuma. Diseñado para suministrar espuma al extinguir un incendio en un tanque. El generador de espuma se instala permanentemente en tanques verticales de acero (con o sin pontón) con un volumen de 5000 m 3 o más para almacenar petróleo y productos derivados del petróleo. Mediante estas instalaciones se suministra espuma aeromecánica a tanques con techo fijo (con o sin pontón) en base a la cobertura de espuma en toda la superficie del producto, y a tanques con techo flotante en base al espacio anular. entre la pared del tanque y el diafragma metálico del techo flotante.

Mecanismo de control de petardos con bypass. Proporciona apertura y cierre del petardo. Además, lo mantiene en posición abierta. El petardo se controla de forma manual o automática.

Petardo con bypass. Diseñado para evitar pérdidas de productos petrolíferos en caso de rotura de una tubería o falla de una válvula del tanque.

2. Tanques con pontón flotante. Diseñado para tanques con revestimiento de panel para reducir las pérdidas de aceites de fácil evaporación y productos derivados del petróleo almacenados en ellos. Un pontón que flota sobre la superficie del líquido reduce el área de evaporación en comparación con un tanque convencional, por lo que las pérdidas por evaporación se reducen drásticamente (entre 4 y 45 veces). Un pontón es un disco con flotadores que le proporcionan flotabilidad. Se proporciona un espacio de 100 a 300 mm de ancho entre el pontón y la pared del tanque para evitar que el pontón se atasque debido a las irregularidades de la pared. La ranura se cierra con juntas de estanqueidad. Se conocen varios diseños de contraventanas, pero el más utilizado es una contraventana hecha de tela cauchutada, cuyos perfiles tienen la forma de un bucle con el relleno interior de la contraventana (bucle) con material elástico. La compuerta de sellado es una parte integral del pontón. Sin contraventana, el funcionamiento del pontón es ineficaz.

Según los materiales utilizados, los pontones flotantes se dividen en dos tipos: materiales metálicos y de espuma o película sintética. En la Fig. 6.5 muestra un diagrama de un pontón de metal en forma de disco. 3 con cajas abiertas 1 Y 4. Al anillo de refuerzo periférico, que también sirve como lateral del pontón, está fijada una trampilla de estanqueidad 5. El pontón está equipado con soportes 2, sobre los que se apoya en la posición inferior. Debido al hecho de que los pontones se construyen en tanques con un revestimiento estacionario, que evita que la precipitación entre en la superficie de los pontones, se permite el uso de estructuras livianas hechas de materiales de película sintética.

3. Tanques con techo flotante. Estos tanques no tienen tapa fija y el papel de techo lo desempeña un disco de láminas de acero que flota sobre la superficie del líquido (Fig. 6.6). Para crear flotabilidad, se coloca un pontón anular a lo largo del contorno del disco, dividido por mamparos radiales en compartimentos sellados (cajas). Para una mayor estanqueidad, el espacio entre el techo y la pared está hecho de cintas de goma (membranas) presionadas contra la pared mediante dispositivos de palanca.

Para inspeccionar y limpiar el techo flotante, se proporciona una escalera rodante especial, que en un extremo se apoya en la plataforma superior del tanque, y en el otro se mueve horizontalmente (mientras el techo se mueve verticalmente) a lo largo de los rieles colocados en el techo flotante. . Su posición máxima inferior a una altura de 1,8 m desde el fondo del tanque se fija mediante soportes y rejillas. El agua de lluvia que cae sobre el tejado fluye hacia el centro de este último y se vierte a través de un foso especial y un tubo de salida articulado a través de una capa de producto almacenado a la red de alcantarillado del parque. El techo flotante está equipado con una válvula de aire diseñada para liberar aire durante el bombeo de petróleo al tanque con el techo en la posición inferior antes de que flote hacia arriba y para que el aire penetre debajo del techo flotante en su posición inferior durante el vaciado del tanque. .

En la Fig. 6.6 muestra el equipamiento de un tanque con un volumen de hasta 50.000 m 3 con techo flotante, diseñado para almacenar petróleo y equipado con un dispositivo para evitar precipitaciones y obtener mezclas homogéneas. Para ello, se instalan cabezales de fregado en el tanque en un sistema de tuberías que crea una corriente de aceite en forma de abanico que lava los sedimentos del fondo del tanque, que se mezclan con el resto del aceite en el tanque. El tanque también contiene mezcladores de tornillo accionados eléctricamente diseñados para evitar la precipitación en las “zonas muertas” (áreas ubicadas más allá del radio de acción de los cabezales de fregado) y obtener una mezcla homogénea de aceite.

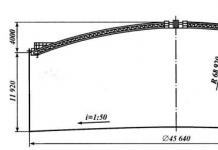

Los tanques con techo flotante se recomiendan principalmente para la construcción en zonas con poca carga de nieve, ya que la acumulación de nieve en los techos complica su funcionamiento por la necesidad de retirar la nieve (con una capa superior a 100 mm). Los tanques con techo flotante se construyen con un volumen. 100 - 50 000m3. Se conocen diseños de tanques individuales, cuyo volumen alcanza los 160.000 m 3 con un diámetro de tanque de 114 my una altura de 17,1 m. El techo flotante reduce el área de evaporación en comparación con el área de evaporación de un tanque convencional, debido a lo que se reducen drásticamente las pérdidas de productos petrolíferos.

4. Tanques en forma de gota. Se utilizan para almacenar productos petrolíferos de fácil evaporación con alta presión de vapor, cuando no es apropiado utilizar tanques verticales convencionales diseñados para una presión de 2 kPa. La carcasa del depósito tiene la forma de una gota de líquido que se encuentra libremente sobre un plano mojado y bajo la influencia de fuerzas de tensión superficial. Gracias a esta forma del tanque, se crean las condiciones bajo las cuales todos los elementos de la superficie del cuerpo, bajo la influencia de la presión del líquido, se estiran con aproximadamente la misma fuerza, experimentando las mismas tensiones, lo que asegura un consumo mínimo de acero para la fabricación. del tanque. Debido a que los tanques en forma de gota están diseñados para una presión interna en el espacio de gas de 0,04 - 0,2 MPa y un vacío de 5 kPa, los productos petrolíferos que se evaporan fácilmente se almacenan casi por completo sin pérdidas por pequeñas "respiraciones" y los vapores se liberados a la atmósfera, principalmente al llenar los embalses (con grandes “respiraciones”).

Dependiendo de la naturaleza de la fabricación del casco de estos tanques, se distinguen dos tipos principales (Fig. 6.7): liso en forma de gota y multitoro. Los tanques lisos en forma de gota incluyen tanques con un cuerpo liso que no presenta dobleces en la curva de la sección meridional. Estos tanques se construyen con un volumen de 5000 a 6000 m3 con una presión interna de 75 kPa. Los embalses, cuyo cuerpo está formado por la intersección de varias capas de doble curvatura a partir de las cuales se forman, se denominan embalses de múltiples cúpulas o múltiples toros. Los depósitos de este tipo se construyen con un volumen de 5.000 a 20.000 m 3 para una presión interna de hasta 0,37 MPa. Los tanques en forma de gota están equipados con un conjunto de válvulas de respiración y seguridad, dispositivos para drenar y llenar productos derivados del petróleo y eliminar lodos, así como instrumentos para medir el nivel, la temperatura y la presión.

5. Tanques horizontales. A diferencia de los verticales, generalmente se fabrican en fábricas y se entregan en el lugar de instalación en forma terminada. Los depósitos de este tipo están muy extendidos durante el transporte y almacenamiento de productos petrolíferos en parques de tanques de distribución y en instalaciones de almacenamiento de consumibles. Los tanques están diseñados para una presión interna de hasta 0,07 MPa y un vacío de 1 kPa; se fabrican con un volumen de 5-100 m 3; Sus dimensiones totales se toman teniendo en cuenta la posibilidad de transporte por ferrocarril. Los tanques tienen fondo cónico o plano; instálelos sobre el suelo sobre soportes o bajo tierra a una profundidad de no más de 1,2 m desde la superficie de la tierra. Los tanques horizontales se instalan sobre soportes cuando se requiere el suministro de productos petrolíferos por gravedad o cuando la instalación subterránea es difícil debido a los altos niveles de agua subterránea. Con cimentaciones altas, para facilitar el mantenimiento, se instalan plataformas de servicio con escaleras. En sitios con niveles bajos de agua subterránea, cuando se instalan bajo tierra, los cimientos se realizan en forma de cojines de arena. Cuando el nivel del agua subterránea es alto, los tanques subterráneos se instalan sobre una base de concreto y se aseguran con pernos de anclaje para evitar que floten. El equipamiento de los tanques se realiza según diseños estándar, dependiendo del producto petrolífero almacenado y del esquema de instalación de los tanques.

La planta de tanques de metal Kaskad produce tanques para petróleo y productos derivados del petróleo desde hace más de 13 años, y durante este tiempo ha producido más de 500 tanques para almacenar petróleo y productos petrolíferos claros y oscuros.

Desde el punto de vista geométrico, los tanques de almacenamiento de petróleo se pueden fabricar en dos versiones:

- RGS (tanques de acero horizontales). Para almacenar productos derivados del petróleo, los RGS son convenientes desde el punto de vista de la operación. Estos tanques se pueden ver a menudo en plantas de refinería y producción de petróleo de todo el mundo.

- RVS (tanques verticales para almacenamiento de productos petrolíferos). Estos contenedores no son menos populares que RGS. A menudo, es a partir de tanques verticales que se forman los llamados parques de tanques, que se pueden encontrar en las refinerías que producen productos petrolíferos.

Además, los tanques de petróleo pueden ser de pared simple o doble.

Fabricación de tanques para productos petrolíferos. es posible tanto de acero con bajo contenido de carbono 09G2S como de acero 3, dependiendo de la zona climática de funcionamiento del producto. Otro parámetro tipológico clave de los tanques de petróleo tiene en cuenta su ubicación:

- Tanques subterráneos para almacenamiento de productos petrolíferos. Estos tanques se encuentran con mayor frecuencia en las estaciones de servicio; son convenientes porque están ubicados debajo del nivel del suelo, lo que permite un uso más eficiente del espacio disponible.

- Tanques elevados. Estos contenedores se utilizan más a menudo en las plantas mineras y procesadoras, son convenientes desde el punto de vista de la operación y, en particular, son bastante fáciles de reparar.

Tanques cilíndricos de acero para almacenar productos petrolíferos. Son estructuras de ingeniería complejas y críticas, en cuya producción es importante respetar y controlar la tecnología de fabricación. El control de producción en nuestra empresa lo realiza el Departamento de Control de Calidad, realizando el control operativo de acuerdo con los mapas tecnológicos desarrollados. Todos los tanques están sujetos a pruebas hidráulicas obligatorias para controlar la estanqueidad y las soldaduras, lo que garantiza la calidad y confiabilidad de los productos.

Tanques de aceite de Kaskad-metal LLC

Hoy en día, la capacidad de producción de nuestra empresa nos permite producir tanques rodantes para petróleo y productos derivados del petróleo con un volumen de 100 m3 a 2000 m3. Es posible diseñar y fabricar armarios de pared simple y doble. Producimos contenedores de tipo vertical y horizontal, a pedido del cliente se pueden complementar con calentadores de agua a vapor y protección de aislamiento térmico.

Una característica distintiva de Kaskad-metal LLC es la complejidad de los servicios que brindamos. Nuestros especialistas pueden utilizar diseños estándar o dibujos individuales. Siempre ayudamos al cliente a elegir el tipo de estructura más óptimo que cumpla con requisitos específicos. Además, no solo diseñamos y fabricamos tanques de petróleo, nuestros especialistas siempre pueden ir al sitio, entregar e instalar equipos o realizar la supervisión de la instalación. Cada tanque viene de serie con una escalera y una plataforma equipada para mantenimiento.

Las principales ventajas de trabajar con Kaskad-metal LLC incluyen las siguientes:

- Garantizamos un impecable nivel de calidad para nuestros productos. Trabajamos siempre para obtener resultados.

- La relación óptima entre calidad, precio y velocidad de producción de tanques para productos petrolíferos se logra mediante operaciones tecnológicas optimizadas y una amplia experiencia.

- Un enfoque individual para la ejecución de cada pedido está determinado por las características específicas de la producción, sin esto nuestro trabajo es simplemente imposible.

Nuestros tanques para almacenar productos petrolíferos cumplen con todos los requisitos de GOST, los productos tienen un Certificado de Conformidad, la tecnología de soldadura está certificada según NAKS y el trabajo de instalación está aprobado por SRO.

Tipología de contenedores por tipo de producto almacenado

Tanques de combustible universales

Se utilizan donde se espera trabajar con varios tipos de combustible en condiciones en las que no es posible adquirir un tanque separado para cada uno de ellos. La mejor opción en esta situación es un contenedor de combustible unificado, que en su interior tiene varios compartimentos independientes y completamente autónomos.

Tanques para almacenar productos petrolíferos.

Dichos tanques se pueden fabricar en varias configuraciones, por ejemplo, pueden tener una o dos paredes y la tapa puede ser flotante o estacionaria. Están necesariamente equipados con trampillas y cuellos funcionales, así como con tuberías, y se proporcionan lugares para montar válvulas y otros equipos.

Tanques de combustible diésel

Debido a los parámetros agresivos del combustible almacenado, la pared interior del tanque está equipada con un revestimiento de zinc que protege el contenedor de la corrosión. Fabricamos tanques de combustible diesel que pueden usarse libremente en cualquier región y zona climática, ya que están diseñados para un rango de temperatura de funcionamiento de -50 a 50 grados Celsius.

Tanques para combustibles y lubricantes.

Tienen disposición horizontal y se instalan sobre soportes soldados al fondo. Están fabricados en acero y recubiertos con agentes anticorrosivos (masilla bituminosa, imprimación, BT577). El interior está recubierto de metalización de zinc. Dado que es posible la colocación subterránea, el tanque se puede impermeabilizar y también existe la posibilidad de recubrirlo. Todas las costuras soldadas se prueban a presión.

Todos los tipos de tanques, incluidos los tanques para almacenar gasolina, aceites y otros productos derivados del petróleo, están fabricados con materiales de alta calidad certificados de acuerdo con los requisitos GOST correspondientes.

Las refinerías modernas y las empresas relacionadas con los combustibles utilizan activamente tanques especiales para almacenar petróleo y productos derivados del petróleo. Son estos contenedores los que garantizan una conservación cuantitativa y cualitativa. Después de leer este artículo, aprenderá sobre los tipos existentes de dichos almacenamientos.

Clasificación de tanques para almacenar petróleo y productos petrolíferos.

Dependiendo de la ubicación, todos los contenedores existentes actualmente se pueden dividir en:

- submarino;

- subterráneo;

- suelo.

Además, dependiendo del material utilizado para producir los contenedores, se pueden clasificar en sintéticos, de hormigón armado y metálicos. Se considera que los más populares de todas las categorías enumeradas anteriormente son los tanques metálicos subterráneos y sobre el suelo para almacenar petróleo y productos derivados del petróleo (la foto se adjunta a continuación). Estos contenedores resistentes a productos químicos y a la corrosión deben estar lo suficientemente sellados para proteger el producto.

¿Cómo se construyen estos contenedores?

Todas estas instalaciones de almacenamiento deben tener fondo, carrocería y techo. Además, los tanques están equipados adicionalmente con escaleras de vuelo, escotillas para diversos fines, vallas, bastidores, refuerzos y otros elementos. La mayoría de los pequeños, que no superan los 50 metros cúbicos, se producen en fábricas. Ya durante el proceso de instalación se les equipa con el equipo operativo necesario.

El resto de los tanques para almacenar petróleo y productos derivados del petróleo, cuyas dimensiones no permiten su transporte ensamblado, se entregan al lugar de instalación en forma de elementos terminados separados (prefabricados) o en rollos a los que les faltan piezas de instalación. Esta categoría incluye contenedores metálicos verticales, cuyo volumen es de hasta 100 mil metros cúbicos.

Es imposible ignorar el techo de tales instalaciones de almacenamiento. La construcción de tanques para almacenar petróleo y productos derivados del petróleo implica la instalación de un techo flotante, respirable o fijo. En el proceso de elección de este elemento tan importante, es necesario tener en cuenta no solo el volumen del contenedor, sino también las características del producto almacenado en él, así como las condiciones climáticas de la zona en la que será instalado.

Tanques verticales de acero para almacenar petróleo y productos derivados del petróleo.

GOST 31385-2008 establece los requisitos básicos para el diseño, producción, instalación y prueba de dichos contenedores. Las instalaciones de almacenamiento vertical se caracterizan por tener la mayor capacidad en comparación con otros análogos. El volumen de estos contenedores varía entre 400 y 50.000 metros cúbicos. Para formar sus paredes se utiliza uno especial con disposición en lámina o rollo. El grado requerido de rigidez de la estructura terminada se logra gracias a la presencia de varios tipos de techos adecuados para tales instalaciones de almacenamiento, incluidos los de pontón, flotantes, esféricos, cónicos y planos.

Entre otras cosas, estos tanques para almacenar petróleo y productos derivados del petróleo están equipados además con tuberías de entrada y distribución, varias válvulas y trampillas auxiliares. Para reducir la pérdida de productos derivados del petróleo debido a la evaporación, las instalaciones de almacenamiento están hechas de materiales aislantes térmicos.

Principales características de los contenedores horizontales.

Estos tanques para almacenar petróleo y productos derivados del petróleo tienen una capacidad menor. Se pueden instalar en el suelo o sobre soportes especiales de hormigón. Además, se les permite excavar en el suelo a una profundidad de no más de 1,2 metros.

Muy a menudo, estos contenedores se utilizan no solo para almacenar, sino también para transportar petróleo a distancias importantes. Para el transporte, los tanques se instalan en plataformas ferroviarias especiales. Estos almacenes están hechos de chapas de acero unidas por cordones de soldadura. Estos contenedores tienen un fondo cilíndrico, cónico o plano. Además, están equipados con tuberías dispensadoras, bocas de llenado, mirillas y válvulas.

Envases de plástico: ¿es posible?

Hace relativamente poco tiempo que aparecieron tanques de plástico para almacenar petróleo y productos derivados del petróleo. Tienen forma cuadrada, lo que facilita enormemente el proceso de transporte y se caracterizan por su baja capacidad. Esto se debe a la baja resistencia de las paredes, para cuya fabricación se utiliza un tipo especial de plástico. El volumen de estas instalaciones de almacenamiento no supera los cinco metros cúbicos, por lo que no son aptas para su uso a escala industrial. Para dar mayor resistencia a las paredes, se refuerzan desde el exterior. Dichos contenedores están equipados únicamente con válvulas de presión, tubos dispensadores y bocas de llenado. No hay necesidad de ventanas de visualización debido a que para la producción de este tipo de instalaciones de almacenamiento se utiliza plástico ligero y translúcido.

Características estructurales de los tanques subterráneos.

Los tanques subterráneos de doble pared se utilizan para almacenar y dispensar combustible y lubricantes. La máxima durabilidad y fiabilidad de dichos tanques se garantiza debido al hecho de que el espacio formado entre las paredes exterior e interior se llena con un líquido que tiene una densidad menor que la de las sustancias almacenadas. Para evitar la posible aparición de una esclusa de aire, los tanques están equipados con válvulas de respiración. Las paredes exteriores del contenedor están recubiertas con pintura anticorrosión dieléctrica de poliuretano de dos componentes.

Los tanques subterráneos de acero de doble pared cumplen con todos los estándares generalmente aceptados, por lo que se utilizan activamente desde hace muchas décadas para almacenar líquidos que pueden dañar las aguas subterráneas.

¿Qué tanques para almacenar productos petrolíferos se utilizan en las gasolineras modernas?

Casi todos están equipados con tanques de acero para almacenar materiales combustibles. Los propios tanques pueden ubicarse tanto por encima como por debajo del suelo. Uno de los problemas más importantes que preocupa a la gestión de todas las gasolineras modernas es la cuestión de minimizar las pérdidas durante el almacenamiento de combustible. La mayoría de las pérdidas se producen por evaporación, que depende en gran medida de las características de diseño de los contenedores y de la temperatura en ellos. Es por eso que hoy en día, cada vez más, se pueden ver en las estaciones de servicio instalaciones de almacenamiento subterráneo, que proporcionan un régimen de temperatura más estable y permiten una reducción máxima de la evaporación del combustible. El uso de tales tanques no solo mejora el desempeño financiero, sino que también tiene un efecto beneficioso sobre la situación ambiental en el área adyacente a la gasolinera.

Para la recolección, almacenamiento y contabilidad de petróleo y productos derivados del petróleo en campos petroleros, refinerías de petróleo, depósitos de petróleo y estaciones de oleoductos principales y oleoductos, se utilizan tanques, recipientes de diversas formas y tamaños, construidos con diversos materiales.

Según su finalidad, estos buques se dividen en tanques para almacenar petróleo, productos petrolíferos claros y oscuros.

Por material: metálico y no metálico. Los tanques metálicos se construyen principalmente de acero. Los tanques no metálicos incluyen principalmente tanques de hormigón armado.

Los tanques de cada grupo se distinguen por su forma: cilíndrica vertical, cilíndrica horizontal, en forma de lágrima y otras formas.

Según el esquema de instalación, los tanques se dividen en: terrestres, en los que el fondo está al nivel o por encima del nivel más bajo del sitio adyacente; bajo tierra, cuando el nivel más alto de líquido en el tanque está por debajo del nivel más bajo del sitio adyacente al menos 0,2 m.

Los embalses se construyen con distintos volúmenes, desde 100 m 3 hasta 120.000 m 3.

Para el almacenamiento de productos petrolíferos ligeros se utilizan principalmente tanques de acero, así como de hormigón armado con revestimiento interno: revestimiento de chapa de acero o aislamiento no metálico resistente a los efectos de los productos petrolíferos.

Arroz. 118.

Para almacenar grandes cantidades de petróleo y productos derivados del petróleo oscuros, se recomienda utilizar principalmente tanques de hormigón armado. Los aceites lubricantes suelen almacenarse en tanques de acero.

Un grupo de tanques del mismo tipo, unidos por comunicaciones por tuberías, se denomina parque de tanques. Cada grupo de tanques sobre el suelo está cercado con una muralla o muro de tierra, cuya altura se considera 0,2 m por encima del nivel calculado del líquido derramado, pero no menos de 1 m con el ancho de la muralla de tierra en el la parte superior es de 0,5 m.

Los tanques cilíndricos verticales se dividen en tanques de baja presión, tanques de pontones y tanques de techo flotante. Cada tanque está equipado con una escalera necesaria para inspeccionar el equipo, tomar muestras y monitorear el nivel de productos petrolíferos. En el punto de conexión de la escalera con la tapa del tanque se construye una plataforma de medición en la que se instalan dispositivos y equipos de medición.

Los tanques de baja presión con revestimiento de paneles cónicos o esféricos se distinguen por el hecho de que el revestimiento se monta a partir de paneles prefabricados de chapa de acero de 2,5 mm de espesor. Los cinturones de la carrocería del tanque tienen un espesor de 4-10 mm (de abajo hacia arriba).

Los tanques con revestimiento cónico (Fig. 119) se construyen con un volumen de 100-5000 m3, y en el centro de ellos (a excepción de los tanques con un volumen de 100 y 200 m3) se instala un poste central en el que se Descanso de los paneles de revestimiento. Se construyen tanques con revestimiento esférico con un volumen de 10.000, 15.000 y 20.000 m 3. Los paneles de revestimiento a lo largo del contorno descansan sobre un anillo montado en el cuerpo del tanque. El espesor de las láminas de las paredes del tanque (contando de abajo hacia arriba) es de 6 a 14 mm. El espesor de las láminas de revestimiento es de 3 mm.

Los tanques están equipados con dispositivos de respiración y dispositivos de medición. Éstas incluyen:

boca de hombre (en la zona inferior del tanque) para inspección interna, reparación y limpieza del tanque;

claraboya (en el techo del tanque) para ventilación e iluminación del tanque;

una trampilla de medición para la medición de control del nivel de líquido en el tanque y la toma de muestras, que normalmente se realizan mediante un medidor de nivel especial y un muestreador reducido;

clapeta (carcasa con un corte inclinado y una tapa hermética), diseñada para evitar pérdidas de productos derivados del petróleo en caso de rotura de una tubería o falla de una válvula del tanque; válvula de drenaje de sifón instalada para liberar el agua producida del tanque; se monta fuera del tanque en el extremo de un tubo con salida curva ubicada dentro del tanque en su fondo;

una válvula de respiración diseñada para regular la presión de vapor de los productos petrolíferos en el tanque durante el proceso de bombeo o bombeo de productos petrolíferos, así como las fluctuaciones de temperatura; dependiendo de las condiciones de uso y el diseño de los tanques, se les instalan válvulas de respiración de diversas modificaciones y diámetros;

una espoleta contra incendios que sirve para proteger el depósito de la penetración del fuego en su espacio de gas a través de equipos de respiración;

válvulas de seguridad (hidráulicas y de diafragma) para regular la presión de vapor de los productos derivados del petróleo en caso de mal funcionamiento de la válvula de respiración o si la sección transversal de la válvula de respiración es insuficiente para el paso rápido de gases o aire;

Generador de espuma para suministrar espuma al extinguir un incendio en un tanque.

Para reducir las pérdidas de aceites y productos derivados del petróleo que se evaporan fácilmente, se utilizan tanques con pontón flotante.

Un pontón que flota en la superficie del líquido reduce el área de evaporación, por lo que las pérdidas por evaporación se reducen drásticamente (de 4 a 5 veces). Un pontón es un disco con flotadores que le proporcionan flotabilidad. Entre el pontón y la pared del tanque se deja un espacio de 100-300 mm de ancho, que se cierra con juntas de estanqueidad. Se conocen varios diseños de cierres, pero los más utilizados son los cierres fabricados con tejido engomado, cuyos perfiles tienen forma de bucle con el relleno interior del cierre (bucle) con material elástico.

Hay dos tipos de pontones flotantes: metálicos y de espuma sintética o materiales cinematográficos. En la Fig. 120 muestra un tanque con un pontón metálico en forma de disco. 3 con cajas abiertas / y 4. Al anillo de refuerzo periférico, que también sirve como lateral del pontón, está fijada una trampilla de estanqueidad 5. El pontón está equipado con soportes 2, sobre los que se apoya en la posición inferior. Debido al hecho de que los pontones están construidos en tanques con un revestimiento estacionario, que evita que la precipitación entre en la superficie de los pontones, esto permite el uso de estructuras de pontones livianas hechas de materiales de película sintética.

Arroz. 119.

1 - claraboya; 2 -- válvula de seguridad hidráulica; 3 - mecha contra incendios; 4 -- válvula respiratoria; 5- trampilla de medición; indicador de nivel b; 7 -- agujero de hombre; 8 -- grifo de sifón; 9 -- petardo; 10 -- recepción y distribución de tuberías; 11 -- dispositivo de derivación; 12 --control del petardo; 13 -- cabrestante; 14 -- tubo ascendente; 15 -- bisagra del tubo de elevación; 16 -- bloquear

Los tanques con techo flotante no tienen una cubierta estacionaria, y el papel del techo lo desempeña un disco de láminas de acero que flota sobre la superficie del líquido.

Los tanques en forma de gota se utilizan para almacenar productos derivados del petróleo que se evaporan fácilmente y con alta presión de vapor. La carcasa del depósito tiene la forma de una gota de líquido que se encuentra libremente sobre un plano no humectable y bajo la influencia de fuerzas de tensión superficial. Gracias a esta forma del tanque, se crean las condiciones bajo las cuales todos los elementos de la superficie del cuerpo, bajo la influencia de la presión del líquido, se estiran con aproximadamente la misma fuerza, experimentando las mismas tensiones, lo que asegura un consumo mínimo de acero para la fabricación. del tanque.

Debido a que los tanques en forma de gota están diseñados para una presión interna en el espacio de gas de 0,04-0,2 MPa y un vacío de 0,005 MPa, los productos petrolíferos que se evaporan fácilmente se almacenan casi por completo sin pérdidas por pequeñas "respiraciones" y los vapores se Se libera a la atmósfera principalmente al llenar los depósitos (con grandes "respiraciones").

Dependiendo de la naturaleza de la fabricación del casco, se distinguen dos tipos principales de estos tanques (Fig. 121): lisos A y multitoro b. Los tanques en forma de gota incluyen tanques con un cuerpo liso que no tiene torceduras. Estos tanques se construyen con un volumen de 5.000 a 6.000 m3 y están diseñados para presiones de hasta 0,075 MPa. Los embalses, cuyo cuerpo está formado por la intersección de varias capas de doble curvatura, se denominan multidomo o multitoro. Los depósitos de este tipo se construyen con un volumen de 5.000 a 20.000 m3 y están diseñados para presiones de hasta 0,37 MPa.

Los tanques no metálicos son aquellos tanques cuyas estructuras de soporte están hechas de materiales no metálicos. Los tanques no metálicos incluyen principalmente tanques de hormigón armado y tanques de caucho-tejido o materiales sintéticos, utilizados principalmente como contenedores móviles.

Arroz. 120.

Los tanques de hormigón armado, según el tipo de producto petrolífero almacenado, se dividen en tanques para: fuel oil, gasóleo, aceites y productos petrolíferos ligeros. Dado que el petróleo y el fueloil prácticamente no tienen efecto químico sobre el hormigón y tienen la capacidad, debido a sus fracciones pesadas y resinas, de taponar (calmar) materiales finamente porosos, reduciendo con el tiempo su infiltración y permeabilidad, al almacenarlos en tanques de hormigón armado, sin protección especial de las paredes, fondos y revestimientos del tanque. Al almacenar aceites lubricantes, para evitar la contaminación, las superficies internas de los tanques se protegen con diversos recubrimientos o revestimientos. Lo mismo se aplica a los tanques para productos petrolíferos ligeros y de fácil evaporación que, al tener baja viscosidad, se filtran fácilmente a través del hormigón. Además, el revestimiento en este caso debe tener una mayor estanqueidad (estanqueidad al gas) para reducir las pérdidas por evaporación.

* Arroz. 121. Tanques en forma de gota

Los tanques de hormigón armado, además de ahorrar metal, tienen una serie de ventajas tecnológicas. Cuando se almacenan en ellos aceites viscosos calentados y productos derivados del petróleo, su enfriamiento se produce más lentamente debido a las bajas pérdidas de calor, y cuando se almacenan productos derivados del petróleo ligeros que se evaporan fácilmente, las pérdidas por evaporación se reducen, ya que los tanques son menos susceptibles a la radiación solar cuando se instalan bajo tierra. Los depósitos de este tipo se construyen en planta: redondos (verticales y cilíndricos) y rectangulares. Los tanques de forma redonda son los más económicos, pero los tanques de forma rectangular son más fáciles de fabricar.

La evolución del almacenamiento de petróleo crudo y productos derivados del petróleo ha recorrido un largo camino desde pozos de tierra hasta tanques blandos. La elección de los contenedores de almacenamiento se basa en la ubicación, finalidad y volumen del almacén. Así, para el petróleo crudo se utilizan tanques verticales sobre el suelo en los sitios de producción, mientras que en las gasolineras dentro de los límites de la ciudad se utilizan tanques metálicos horizontales enterrados. Para el fueloil se utilizan estructuras de hormigón armado.

Además de los estándar, existen sistemas especiales de almacenamiento de aceite. Estos incluyen líneas de producción y alimentación de hidrocarburos, tanques con pontón interno para productos petrolíferos con alta presión de gases saturados, tanques de aceite blando para el despliegue de almacenes de campo y estacionarios.

Características de los tanques de petróleo.

Las modernas instalaciones de almacenamiento de productos petrolíferos se dividen en transbordo, distribución y combinadas. Representan un grupo de tanques y una plataforma logística: vías de acceso, transporte, equipos para bombear petróleo.

Los tipos de contenedores utilizados se clasifican según diferentes criterios:

- en el lugar de instalación/ubicación;

- por volumen del tanque: la característica es importante, incluso para determinar la clase de peligro del tanque;

- sobre la solución constructiva de elementos básicos y adicionales;

- según el material del contenedor principal.

Estas son las características clave de clasificación agregada mediante las cuales los contenedores se dividen en tipos. En cada caso, los tanques se seleccionan teniendo en cuenta el lugar de instalación, la presencia de una etapa de bombeo intermedia, la necesidad de procesar productos petrolíferos, su composición, la clase de peligro de la instalación donde se utilizan, etc.

Tipos de tanques por volumen y ubicación

Según el método de colocación de contenedores, se distinguen los siguientes tipos de tanques para almacenar productos petrolíferos:

- sobre el suelo: verticales u horizontales, así como tanques de petróleo ubicados completamente en la superficie de la tierra;

- con colocación semienterrada, con una profundidad de un tercio a todo el volumen del contenedor, mientras que su cuello está ubicado por encima de la marca cero;

- subterráneo: tanques horizontales de pared simple o doble para productos petrolíferos con nervaduras de refuerzo reforzadas que pueden enterrarse en el suelo a una distancia de más de un metro (desde el punto superior del tanque hasta la marca cero);

- bajo el agua: se utiliza para almacenar petróleo en áreas de producción en alta mar, localizado bajo el agua, la mayoría utiliza tecnología de almacenamiento en colchón de agua.

Por separado, se consideran los marcos "naturales": excavaciones y huecos naturales en la roca, instalaciones de almacenamiento de suelo helado, minas, etc. Pueden ubicarse en una categoría independiente y no incluirse en la clasificación básica.

El segundo tipo de contenedores divisorios es por volumen útil:

Los tanques pequeños incluyen tanques de hasta 50 metros cúbicos. Pueden fabricarse directamente en los complejos de refinación de petróleo y complementarse con los componentes necesarios durante la instalación posterior.

Los contenedores grandes incluyen contenedores de hasta 100.000 metros cúbicos, que se fabrican en empresas especializadas y se transportan en conjuntos a los lugares de montaje.

El volumen y ubicación de los tanques también se tienen en cuenta a la hora de clasificarlos en clases:

- El primero incluye tanques cuyo tamaño alcanza los 10.000 metros cúbicos. La categoría también incluye contenedores de hasta 5.000 metros cúbicos. m, siempre que estén ubicados dentro de la ciudad o a orillas de un gran río o embalse.

- La segunda clase incluye tanques para productos petrolíferos con una capacidad de 5.000 a 10.000 metros cúbicos. metro.

- Para el tercero, hasta 5.000 metros cúbicos.

Clasificación por características de diseño.

Los tanques de metal tienen elementos estructurales clave: un cuerpo en el que se almacenan los productos derivados del petróleo, una tapa y una base. A ellos se les añaden vallas, escaleras y estructuras auxiliares. La estabilización para la protección contra el exceso de presión se consigue mediante nervaduras de refuerzo.

El equipo adicional incluye:

- válvulas de respiración: para estabilizar las caídas de presión al llenar y vaciar tanques, debido a los cambios diarios de temperatura, etc.

- elementos de seguridad: trampillas de acceso, medidores de nivel de contenido, sensores de temperatura, protección contra rayos;

- calentadores: si se almacenan contenidos de alta viscosidad en el contenedor;

Los techos se dividen por tipo en flotantes y estacionarios, incluidos los de pontón, la elección está determinada por las condiciones de almacenamiento del contenido, su tipo, las condiciones de la zona climática y la ubicación de los contenedores. También se tiene en cuenta el volumen del tanque. : para tamaños hasta 5000 m3. m, suele estar equipado con estructuras cónicas sobre soportes, de 5.000 a 30.000 metros cúbicos. - esférico, estacionario, apoyado sobre el cuerpo. Las tapas flotantes se utilizan para productos derivados del petróleo con alta presión de vapor. Los pontones con sellos sellados evitan la pérdida de contenido debido a la evaporación.

Los cuerpos de los tanques de almacenamiento de petróleo pueden ser:

- cilíndrico: un tipo con bajo consumo de metal, prácticamente sin restricciones de capacidad, fácil de fabricar, instalar y mantener;

- esféricas: estructuras hechas de láminas soldadas/plegadas de hasta 30 mm, debido a su forma redonda específica se instalan sobre anillos (generalmente de hormigón armado);

- En forma de gota: contenedores sin marco para productos derivados del petróleo, que están hechos de materiales blandos y ensamblados a partir de elementos de "pétalos".

Clasificación por material del cuerpo.

La característica clave de los tanques de productos petrolíferos es el material. Determina el principio de diseño de la fabricación de la caja: con o sin marco. El primer tipo incluye:

- tanques de hormigón armado: fiables, resistentes a la destrucción, pero difíciles de transportar y muy pesados, adecuados para fueloil, betún y mezclas similares;

- tanques metálicos hechos de aleaciones poco susceptibles a los efectos de los compuestos del petróleo;

- contenedores hechos de materiales no metálicos: plástico, fibra de vidrio.

El exterior de los tanques de almacenamiento de petróleo está cubierto con dieléctricos, que protegen el cuerpo del daño ácido-base al entrar en contacto con la tierra y el agua que contienen. Los materiales estructurales deben ser resistentes a la corrosión y a los productos químicos, impermeables, dúctiles y no sujetos a deformación. Los requisitos los cumplen las chapas de acero: al carbono y de baja aleación. Para almacenar formulaciones con una gran proporción de fracciones de gasolina, se eligen contenedores de hormigón armado, reforzados con un revestimiento estable.

Las opciones sin marco incluyen contenedores hechos de tela cauchutada y polímeros avanzados. Son flexibles, livianos, fáciles y rápidos de instalar y no requieren cimentación. Esta es la forma óptima de organizar instalaciones de almacenamiento temporales no capitales y un tipo prometedor de tanques de almacenamiento de petróleo.

Tanques de polímero blando: una forma progresiva de almacenar petróleo

Los más progresistas son los tanques blandos sin marco fabricados con materiales poliméricos. Demuestran una resistencia mejorada a los productos químicos y a la corrosión, se almacenan de forma compacta cuando están vacíos (están plegados) y se pueden desplegar rápidamente. El criterio clave para su selección es la inercia al petróleo y sus productos.

Las mezclas de PVC utilizadas anteriormente no se ven afectadas por el agua, pero su resistencia al contenido inmediato es limitada. El poliuretano, que también se utilizaba para fabricar contenedores, no es inerte al agua.

El problema se resuelve mediante el uso de materiales patentados avanzados, como "EnviroPro", desarrollado para la empresa Neftetank. El polímero, producido exclusivamente para el cliente por el mayor consorcio europeo "LOW&BONAR", es completamente inerte al agua y resistente a los productos derivados del petróleo. Capacidades 1-500 metros cúbicos. m se producen en condiciones especiales y permiten resolver el problema del almacenamiento de petróleo y productos agrícolas.

Ventajas de los tanques de petróleo:

- despliegue del almacén en un plazo de 5 a 7 días;

- sin liberación de vapores a la atmósfera;

- no están sujetos a corrosión, no hay riesgo de fugas;

- equipados con bermas con trampas de petróleo para proteger contra la entrada de aguas pluviales contaminadas al suelo;

- no es necesario recuperar tierras después del desmantelamiento del almacén de productos petrolíferos;

- Coordinación sencilla con las autoridades supervisoras a la hora de ubicar almacenes en áreas protegidas, porque no se requiere construcción importante.

El conjunto de entrega incluye equipo de bombeo de combustible con sistemas de medición precisos. La canalización de los contenedores dentro del almacén se realiza con mangueras flexibles, inertes al medio bombeado y a las diferencias de temperatura. No se forma condensación en el interior de los envases, lo que evita la aparición de agua producida en el producto. Los tanques de petróleo están protegidos contra la evaporación, el deterioro y las fugas de productos y son equipos prometedores para el almacenamiento temporal y de campo de petróleo, sus productos y combustibles y lubricantes.