Görülən işlərin keyfiyyəti freze maşınlarında metal məmulatların emal edilməsi zamanı kəsmə rejimlərinin düzgün seçilməsindən asılıdır. Bu səbəbdən belə rejimlərin analitik hesablanması mümkün qədər səriştəli və səmərəli şəkildə aparılmalıdır.

1

Frezeleme zamanı hissələrin emalı tornadan daha çətindir. Bunun səbəbi, kəsicinin hər bir inqilabı ilə freze alətinin hər hansı bir dişinin əvvəlcə daxil olması və sonra iş parçası ilə təması tərk etməsidir. Üstəlik, onun təmasda olması prosesi kifayət qədər maddi qüvvənin zərbəsi ilə müşayiət olunur. Bundan əlavə, freze zamanı qalınlığı sabit olmayan hissədən aralıq fişlər çıxarılır (dönərkən, çip kəsişməsi həmişə eyni indeksə malikdir).

Bu səbəblərə görə operator avadanlığın gücünü nəzərə almaqla onun işləməsi üçün ən əlverişli şəraitdə freze qurğusunun maksimum məhsuldarlığına nail olmaq üçün kəsmə şəraitinin hesablanmasında çox məsuliyyətli olmalıdır.

Freze hissəsi

Belə şəraitdə minimum xərclə müəyyən edilmiş təmizliyi və emal dəqiqliyini əldə etmək üçün freze zamanı yemin optimal birləşməsini, prosesin sürətini və gücünü, kəsilmiş metal təbəqənin dərinliyini təmin edən kəsmə şərtləri başa düşülür.

Hər bir metal emalı şirkətinin müxtəlif iş parçaları üçün kəsmə variantını seçməyi asanlaşdırmaq üçün aydın təlimatlar verən standart kodları var. Onların köməyi ilə siz əməliyyat xəritələrini və birbaşa frezenin bütün elementlərini özündə birləşdirən texnoloji prosesi inkişaf etdirə bilərsiniz. Lakin bu cür standartlarda göstərilən parametrlərin çoxu yeni avadanlıq və müasir kəsici alətlərin istifadə edildiyi hallar üçün uyğun deyil. Belə vəziyyətlərdə operator emal rejimlərini müstəqil hesablamalıdır. Sonra, onların əsas elementlərini təsvir edirik.

2

Kesicinin hazırlandığı material birbaşa kəsmə əməliyyatlarının imkanlarına və keyfiyyətinə təsir göstərir. Sərt ərintilərdən hazırlanmış frezelər və sərt ərintilərdən hazırlanmış lövhələrlə kəsicilər ən təsirli alətlər kimi tanınır. Onlar hal-hazırda əksər freze əməliyyatları üçün istifadə olunur, lakin bir şərtlə ki, maşınların texniki potensialı (onların mühərrikinin güc göstəricisi, mili sürəti və s.) belə cihazlarla işləməyə imkan verir.

HSS kəsicilər

Köhnə modellərin bəzi bölmələri sadəcə karbid və yüksək sürətli alətlərdən istifadə edə bilməz. Sonra onlar şərti uç və digər kəsicilərlə işləyirlər. Frezedən sonra məhsul yüksək dəqiqliyə və səthə malik olmalıdırsa və eyni zamanda prosedurun sürəti böyük əhəmiyyət kəsb etmirsə, adi alaşımlı və armaturlardan istifadə etmək daha yaxşıdır.

Alətin kəsici hissəsinin həndəsəsi də hissənin müəyyən bir emal rejiminin seçilməsinə təsir göstərir. Kesici dişin forması və ölçüləri, onun arxa və ön küncləri, keçid kənarının və künclərin parametrləri xüsusi cədvəllərdən seçilir. Onlar müxtəlif materiallardan (alaşımlı, istiliyədavamlı, karbon çelikləri, mis əsaslı ərintilər, çuqun) hazırlanmış iş parçaları ilə işləyərkən dişin hansı ölçülərə malik olması və bütün göstərilən açılar haqqında məlumat verir. Yüksək sürətli alətdən istifadə edərkən, bütün lazımi parametrlər başqa bir cədvəldən götürülür.

Müxtəlif növ alətlər

Kesicilərin istehsalı üçün müasir fabriklər əksər hallarda onları müvafiq Dövlət Standartlarında göstərilən aydın şəkildə qeyd olunan həndəsi ölçülərlə təmin edir. Dəyirmançı belə bir alətin həndəsəsini heç bir şəkildə dəyişdirə bilməz, ona görə də mövcud işçi qurğular dəstindən ona lazım olan cihazı (məsələn, üz dəyirmanı) düzgün seçməlidir. Bu vəziyyətdə təcrübəli mütəxəssisin heç bir xüsusi problemi yoxdur, çünki o, freze alətinin tövsiyə olunan həndəsi dəyərləri olan cədvəllərdən istifadə edə bilər.

3

İstənilən məhsulların rasional frezelenmesi üçün bu parametrlər böyük əhəmiyyət kəsb edir. Dərinlik (başqa sözlə, kəsilmiş təbəqənin qalınlığı) işlənmiş və işlənmiş səthlər arasındakı məsafədir. Kəsilmiş təbəqənin ölçüsü adətən mümkün qədər böyük seçilir, istədiyiniz freze nəticəsini əldə etmək üçün həmişə alətdən yalnız bir keçid etməyə çalışır.

Bitmiş hissənin səthi artan təmizlik və dəqiqliyə malik olmalıdırsa, əməliyyat iki keçiddə aparılmalıdır - kobud, sonra isə bitirmə. Bəzən kəsilmiş təbəqənin ölçüsü yüksək olur və hətta iki keçid əməliyyatın keyfiyyətcə yerinə yetirilməsinə imkan vermir. Bu halda, tələb olunan dərinlik iki kobud keçid etməklə əldə edilir.

Kobud ötürmə etmək

Bundan əlavə, köhnə freze qurğularında bir keçiddə kəsilmiş təbəqənin istənilən qalınlığına nail olmaq həmişə mümkün deyil. Onların gücü (elektrik avadanlıqlarının gücü) sadəcə kifayət deyil. Belə vəziyyətlərdə iki layihə proseduru etmək də tövsiyə olunur. Frezenin eni iş parçasının eninə aiddir. Sıxma mexanizmində bir-birinə paralel quraşdırılmış bir neçə hissə bir anda dəzgahda frezelənirsə, onların ümumi eni nəzərə alınır.

Operator emal etməli olduğu hər bir məhsula əlavə olunan işçi rəsmdən iş parçalarının ölçüsünü öyrənir. Freze elementləri kimi genişlik və dərinlik hətta təcrübəsiz işçilər tərəfindən də asanlıqla müəyyən edilir. Ancaq burada xatırlamaq lazımdır ki, səthində çirklər, tökmə qabığı və ya miqyası olan polad və çuqundan hazırlanmış tökmə və döymələrlə işləyərkən kəsilmiş təbəqənin göstəricisi çirklənmiş təbəqənin dəyərindən daha çox alınır. .

Bu məsləhətə əməl etməsəniz, alətin dişi çirklənmiş səth üzərində sürüşəcək və üzərində qara ləkələr şəklində qüsurlar buraxacaq. Bu vəziyyətdə kəsilmiş təbəqənin tələb olunan göstəricisi əldə ediləcək, lakin kəsicinin kəsici kənarı tez bir zamanda yararsız hala düşəcəkdir. Bəli və güc (güc) avadanlıqlarının dəyəri əhəmiyyətli dərəcədə tələb edəcəkdir.

Çirklənmiş təbəqənin kəsilməsi

- 0,5-1 mm - bitirmə;

- 5–7 mm - dəmir və polad tökmə üçün kobud işləmə;

- 3-5 mm - müxtəlif dərəcəli çeliklərdən hissələrin kobud frezelenmesi.

Kəsilmiş təbəqənin bu göstəricilərinə uyğunluq adətən istənilən gücün maşınlarında iş hissələrinin yüksək keyfiyyətli işlənməsinə zəmanət verir.

4

Kəsilmiş təbəqənin indeksi, eləcə də emalın eni işçi cihazının diametrinin seçimini müəyyənləşdirir. Kəsmə üçün kəsici bölmə müxtəlif növ alətlər üçün üç cədvələ uyğun olaraq seçilir:

- disk;

- son;

- silindrik.

Frezenin məhsuldarlığı kəsici hissəsinin düzgün seçilməsindən asılıdır, çünki alətin diametri kəsmə ölçüsünə təsir göstərir. Eyni freze dərinliyi və cihazın qidalanması ilə olacaq, kəsicinin kəsişməsi nə qədər kiçik olsa. Emal rejimlərini hesablayarkən bu həmişə nəzərə alınmalıdır.

Kesici diametrinin seçimi

Nəzərə alın ki, maşın operatoru üçün qalın dilimlərlə işləmək daha asandır (kəsmə dərinliyi nə qədər kiçik olsa, xüsusi təzyiq bir o qədər yüksəkdir, yəni emal üçün daha çox güc sərf edilməlidir). Bu səbəbdən, mümkün olduqda, minimum diametrli bir kəsici seçməlidir. İş alətinin kəsişməsi kəsicinin bir keçiddə keçdiyi məsafəyə də təsir göstərir. Bu göstərici yolun uzunluğu adlanır. Onun hesablanması üçün düstur alətin aşması və batmasını, həmçinin iş parçasının özünün uzunluğunu nəzərə alır.

Həddindən artıq göstərici ən çox 2-5 millimetrə bərabərdir. Freze qurğusunun boş işləmə sürətini azaltmaq üçün (əslində, aşınma miqdarını azaltmaq üçün) kiçik hissədən kəsicilər götürmək lazımdır. Daxiletmə sürətinin hesablanması müəyyən bir gücün müəyyən bir maşınında hissənin emal dərinliyini nəzərə alan bir düstura uyğun olaraq həyata keçirilir. İstənilən tipli freze kəsicilərinin əksəriyyəti üçün, dalma yolu üçün əvvəlcədən təyin edilmiş dəyərlər cədvəllərdə verilmişdir. Onlarda bu elementləri tapmaq asandır.

Kiçik bölmə aləti

Alətin kəsişməsindən təsirlənən başqa bir kəmiyyət müəyyən bir qüvvənin fırlanma momentidir. Bölmənin milinə kəsici qurğunun kəsişməsində artımla artıraraq, kəsicinin kiçik diametri ilə daha kiçik bir an verilməlidir.

Bütün deyilənlərə baxmayaraq, kiçik bir bölmə ilə kəsici seçmək daha yaxşı görünə bilər. Amma elə deyil. Problem belədir: alətin diametrinin azalması ilə onun üçün aşağı sərtliyə malik bir mandrel seçmək lazımdır (çünki kəsici nazik olacaq). Və bu, hissədən kəsilmiş çiplərin miqdarını azaltmaq ehtiyacına, yəni mandrelə təzyiq qüvvələrini azaltmaq ehtiyacına gətirib çıxarır. Bu vəziyyətdə, freze rejiminin səmərəliliyi, başa düşdüyünüz kimi, azalır.

5

İncə frezeleme zamanı yem məhsulun işlənmiş səthinin nə qədər təmiz olmasından asılıdır, kobud frezeleme zamanı aşağıdakı amillərdən asılıdır:

- "detal/kəsici/maşın" sxeminin sərtlik göstəricisi;

- hissənin hazırlandığı material;

- iş alətinin itiləmə bucaqları;

- freze qurğusunun sürücüsünün gücü (qüvvəsi);

- kəsici alət materialı.

Səth müalicəsi üçün yem seçimi

Kobud işləmə üçün yem seçiminin aparıldığı əsas ilkin göstərici S (diş) dəyəridir. Bu, kəsici alətin montaj variantından (işlənəcək hissəyə münasibətdə) asılıdır, hansı ki, müəyyən edir:

- çip qalınlığı;

- dişin iş parçası ilə qarşılıqlı əlaqə qurmağa başladığı bucaq parametri;

- kəsici dişin emal edildikdən sonra hissədən çıxdığı bucaq.

Kəsmə elementləri

Göstərici S (diş), eləcə də metal blankların frezelenmesinin digər elementləri kəsmə şəraitinin düzgün hesablanması üçün vacibdir. Heç kim bunu əl ilə hesablamır. Adətən onlar müxtəlif iş alətləri üçün tərtib edilmiş standart cədvəllərdən istifadə edirlər.

Bitirmə zamanı yem seçimi də cədvəl məlumatlarına əsasən aparılır. Burada bir nüans var. Finiş zamanı alətin hər dişi üçün çox az miqdarda yem var. Buna görə də, cədvəllər dişlərindən biri üçün deyil, alətin tam çevrilməsi üçün dəyərlər verir.

6

Freze sürəti müxtəlif növ kəsicilər və emal edilmiş materiallar (polad, alüminium və s. üçün) üçün bir çox kartları ehtiva edən xüsusi standartlara uyğun olaraq müəyyən edilir. Belə xəritələrdə maşınların gücü və onların digər texniki göstəriciləri nəzərə alınır. Bunun sayəsində istədiyiniz emal sürətini seçmək olduqca sadədir.

Nəzərə alın ki, sürəti təyin etmək üçün standart cədvəllər kəsicinin müəyyən bir xidmət müddətində bir alətlə freze şərtləri üçün məlumatları ehtiva edir. Alətin ömrü cədvəlli standart göstəricidən fərqlənirsə, sürətin hesablanması düzəliş amilləri nəzərə alınmaqla aparılır. Sonuncular aşağıdakı məlumatlar əsasında yaradılmışdır:

- son alət üçün - emal eni;

- freze ediləcək iş parçasının xassələri (mexaniki);

- planda kəsicinin əsas bucağının qiyməti;

- hissədə şkalanın olmaması və ya olması.

Kəsmə sürətinin hesablanması üçün cədvəl

Sürəti təyin etmək üçün təsvir edilmiş standartlarda bu cür elementlər göstərilir - dəqiqə yemi və inqilabların sayı. Müəyyən bir freze avadanlığının milinin kinematikası, güc göstəriciləri və texniki imkanları tez-tez cədvəl məlumatlarından fərqlənir. Belə vəziyyətlərdə işçi öz mülahizəsinə görə maşının rasional sürətini seçir. Eyni zamanda, o, kəsicinin vaxtından əvvəl darıxmaması üçün seçim etməyə borcludur.

Ayrı-ayrılıqda qeyd edirik ki, alüminium blankları freze edərkən yüksək sürətli emal rejimlərini təyin etmək tövsiyə olunur. Onlar elektrik avadanlıqlarının gücünün aşağı qiyməti ilə böyük bir kəsmə dərinliyini təmin edirlər. Alüminium hissələri ilə yavaş sürətlə işləsəniz, yaranan yumşaq çiplərin alət yivlərini tamamilə bağlaması səbəbindən kəsicinin uğursuzluq riski artır.

Materialları bitirməyin yollarından biri frezedir. Metal və qeyri-metal iş parçalarının emalı üçün istifadə olunur. İş axını kəsmə rejimləri ilə idarə olunur.

Prosesin mahiyyəti

Frezeləmə dərin kobudluq və bitirmə, müəyyən səth profilinin (yivlərin, yivlərin) formalaşması, dişli çarxlarda dişlərin kəsilməsi, formanın, bədii dönmə naxışlarının və yazılarının düzəldilməsi məqsədi ilə aparılır.

İş aləti - kəsici - əsas fırlanma hərəkətini edir. Köməkçi, iş parçasının gedişinə nisbətən tərcümə qidasıdır. Bu proses fasilələrlə gedir. Onu torna və qazma işlərindən fərqləndirən ən mühüm xüsusiyyəti hər dişin ayrı işləməsidir. Bu baxımdan, şok yüklərin olması ilə xarakterizə olunur. Vəziyyətin rasional qiymətləndirilməsi və rejimlərin seçilməsi nəzərə alınmaqla onların təsirini azaltmaq mümkündür.

Freze maşınlarının işləməsi haqqında əsas anlayışlar

Milin yerləşdiyi və kəsicinin bərkidilmə üsulundan, yerinə yetirilən hərəkətlərin növündən və nəzarət üsullarından asılı olaraq freze avadanlığının əsas növləri fərqləndirilir:

- üfüqi;

- şaquli;

- universal;

- CNC freze maşınları.

Şaquli freze maşınının əsas komponentləri:

- Şaquli şəkildə quraşdırılmış milin və onun üzərində quraşdırılmış kəsicinin fırlanmasını tənzimləyən sürət qutusunun yerləşdiyi yataq.

- İş parçasını bərkitmək və hərəkət etdirmək üçün transvers sürüşmələri olan konsolu və yem hərəkətlərini tənzimləyən qidalandırma qutusunu ehtiva edən masa.

Üfüqi freze maşınlarında alət üfüqi şəkildə sabitlənir. Və universal bir neçə növə malikdir.

Bir dövriyyə masasının olması və bununla da yerinə yetirilən mümkün işlərin çeşidini genişləndirən universal üfüqi avadanlıq var. Bundan əlavə, strukturunda hər iki mili olan və bütün növ freze işlərini həyata keçirməyə imkan verən geniş universal bir var.

CNC maşınları proqram təminatının və kompüter nəzarətinin mövcudluğu ilə fərqlənir. Onlar iş parçalarının, o cümlədən 3D formatında olanların bədii emalı üçün nəzərdə tutulmuşdur.

Freze kəsicilərinin təsnifatı

Freze kəsiciləri kəsici alətlərdir. Onların qiymətləndirildiyi əsas fiziki parametrlər bunlardır: hündürlük, diametr, pah və relyef dəyərləri, dairəvi addım. Müxtəlif meyarlara görə paylanmış onların böyük bir çeşidi var:

- emal olunan səthlərin növünə görə (ağac, plastik, polad, əlvan metallar və s. üçün);

- fırlanma hərəkəti istiqamətində - sağa kəsmə və sola kəsmə;

- dizayn xüsusiyyətlərindən asılı olaraq - bərk, lehimli, qatlama (onlarda plug-in bıçaqları var), qaynaq;

- formada: konusvari, silindrik, disk;

- iş şəraitindən və kəsici hissəyə olan tələblərdən asılı olaraq, onlar müxtəlif materiallardan hazırlana bilər. Bunlara daxildir: karbon aləti və yüksək sürətli polad (alaşımlı, yüksək miqdarda volfram), sərt ərinti (davamlı - kobud işləmə üçün, aşınmaya davamlı - bitirmə üçün). Bədən karbondan və ya yüksək sürətli poladdan hazırlandıqda və bıçaqlar plug-in karbid olduqda, variantlar tez-tez olur;

- təyinatına görə: silindrik, uc, uc, yivli, kəsici, formalı.

Ən məlumatlandırıcı xüsusiyyətlər: qabaqcıl material və məqsəd.

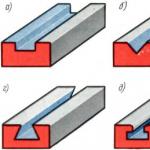

Düz səthlər üçün kəsicilərin növləri

Üfüqi, şaquli və ya meylli müstəvilərdə material təbəqələrini çıxarmaq üçün silindrik və son dəyirmanlar istifadə olunur.

Birinci növ alət bərk və ya bərkidilmiş bıçaqlarla ola bilər. Böyük bərk freze ucları kobud işləmə üçün, kiçikləri isə bitirmə üçün nəzərdə tutulmuşdur. Qatlanan kəsici başlıqlar üçün daxil olan bıçaqlar yüksək sürətli poladdan hazırlana bilər və ya volfram karbid bıçaqları ilə təchiz oluna bilər. Karbid kəsicilər alaşımlı poladdan hazırlananlardan daha məhsuldardır.

Sonu uzanan təyyarələr üçün istifadə olunur, dişləri son səthdə paylanır. Geniş təyyarələr üçün böyük qatlananlar istifadə olunur. Yeri gəlmişkən, çətin emal olunan odadavamlı metallardan çipləri çıxarmaq üçün karbid bıçaqlarının olması məcburidir. Bu qrup freze cihazlarından istifadə etmək üçün məhsulun əhəmiyyətli bir eni və uzunluğu tələb olunur.

Bədii freze üçün alətlərin növləri

Materiala müəyyən bir profil vermək üçün bir naxış tətbiq edin, dar girintilər meydana gətirin, uç və disk freze burunları istifadə olunur.

Yivləri, dar və əyri təyyarələri kəsmək üçün son və ya ümumi. Hamısı bərk və ya qaynaqlıdır, kəsici hissə yüksək sürətli lehimli poladdan hazırlanır, sərt örtük tətbiq oluna bilər, gövdə isə karbon poladdan hazırlanır. Aşağı başlanğıc (1-3 spiral) və çox başlanğıc (4 və ya daha çox) var. CNC maşınları üçün istifadə olunur.

Disk həm də yiv kəsicidir. Dişli çarxlarda yiv açmaq, yiv açmaq, dişləri kəsmək üçün tətbiq olunur.

Bədii freze ağac, metal, PVC üzərində aparılır.

Kenarların işlənməsi üçün kəsicilərin növləri

Künclərdən çipləri çıxarmaq, onlara rasional forma vermək, modelləşdirmə, iş parçasını hissələrə bölmək yivli, bucaqlı və formalı freze burunlarından istifadə etməklə həyata keçirilə bilər:

- Kəsmə və yivli disklə eyni məqsəd daşıyır, lakin onlar daha çox kəsiklər və materialın artıq hissələrini ayırmaq üçün istifadə olunur.

- Parçaların və künclərin kənarları üçün künc lazımdır. Bir bucaqlı (yalnız bir kəsici hissə) və iki bucaqlı (hər iki konus səthi kəsilir) var.

- Forma mürəkkəb dizaynlar üçün istifadə olunur. Yarımdairəvi və ya konkav ola bilər. Tez-tez kranların, sayğacların profil kəsilməsi üçün istifadə olunur,

Demək olar ki, bütün növlər üçün, plug-in karbid bıçaqlarının iştirakı ilə bir parça polad konstruksiya və ya qatlama mümkündür. Karbid kəsicilər bütövlükdə alət üçün keyfiyyətcə daha yüksək performansa və müddətə malikdir.

Freze növlərinin təsnifatı

Freze növlərinin bölündüyü bir neçə təsnifat xüsusiyyətləri var:

- mil və kəsicinin müvafiq olaraq üfüqi və şaquli yerləşmə üsuluna görə;

- hərəkət istiqamətində, əksinə və keçəndə;

- istifadə olunan alətdən asılı olaraq silindrik, ucluq, formalı, uca.

Silindrik emal, üfüqi maşınlarda müvafiq freze kəsicilərindən istifadə etməklə həyata keçirilən üfüqi təyyarələr üçün tətbiq olunur.

Son bitirmə əyri yivlər, matkaplar və qurğular üçün tələb olunan profilin formalaşmasını təmin edir.

Formalaşdırma mürəkkəb konfiqurasiyalı səthlər üçün həyata keçirilir: künclər, kənarlar, yivlər, dişli çarxlar üçün kəsici dişlər.

Görülən işin növündən və emal olunan materiallardan asılı olmayaraq, nəticə bitirmə qatının yüksək hamarlığı, çentiklərin olmaması və bitirmə dəqiqliyi ilə fərqlənməlidir. Təmiz işlənmiş səth əldə etmək üçün alətə münasibətdə iş parçasının qidalanma sürətlərinə nəzarət etmək vacibdir.

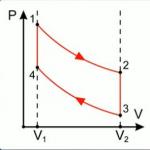

Yuxarı və aşağı frezeleme

Əks tipli metal freze edildikdə, iş parçası burunun fırlanma hərəkətlərinə qarşı qidalanır. Bu vəziyyətdə, dişlər tədricən emal olunan metala kəsilir, yük birbaşa nisbətdə və bərabər şəkildə artır. Bununla belə, diş hissəyə kəsilməmişdən əvvəl bir müddət sürüşərək sərtləşmə əmələ gətirir. Bu fenomen kəsicinin iş vəziyyətindən çıxmasını sürətləndirir. Kobudluq üçün istifadə olunur.

Keçid tipini yerinə yetirərkən - iş parçası alətin fırlanma hərəkətləri zamanı qidalanır. Dişlər böyük dişlərin altındakı zərbə ilə yuxarı kəsmə ilə müqayisədə 10% daha az işləyir. Parçaların bitirilməsi zamanı həyata keçirilir.

CNC tezgahlarında freze işinin əsas konsepsiyası

Onlar yüksək avtomatlaşdırma dərəcəsi, iş prosesinin dəqiqliyi, yüksək məhsuldarlıq ilə xarakterizə olunur. CNC dəzgahında frezeləmə ən çox üz və ya son dəyirmanlardan istifadə etməklə həyata keçirilir.

Sonuncular ən çox istifadə olunur. Bu halda, emal olunan materialdan asılı olaraq, müvafiq çip formalaşma növü, göstərilən proqram parametrləri, müxtəlif son dəyirmanlar istifadə olunur. Onlar kəsici kənarları və xəndəkləri təmin edən sarmal başlanğıcların sayına görə təsnif edilir.

Geniş çipləri olan materiallar ən yaxşı şəkildə az sayda başlanğıcı olan alətlərlə frezelənir. Xarakterik qırılma çipləri olan sərt metallar üçün çox sayda spiral ilə freze qurğuları seçmək lazımdır.

CNC maşınları üçün kəsicilərin istifadəsi

CNC üçün kiçik qurğuşun freze kəsiciləri birdən üçə qədər kəsici kənarlara malik ola bilər. Onlar ağac, plastik, kompozit və yumşaq çevik metallar üçün istifadə olunur, bu da tez geniş çiplərin çıxarılmasını tələb edir. Onlar yüksək tələblərə tabe olmayan iş parçalarını kobudlaşdırmaq üçün istifadə olunur. Bu alət aşağı məhsuldarlıq, aşağı sərtlik ilə xarakterizə olunur.

Tək yivli köməyi ilə alüminiumun bədii frezelənməsi həyata keçirilir.

Geniş istifadə olunan iki və üç yollu qoşqulardır. Onlar daha yüksək sərtlik dəyərlərini, yüksək keyfiyyətli çiplərin çıxarılmasını təmin edir, orta sərt metallarla (məsələn, polad) işləməyə imkan verir.

CNC üçün çox yivli kəsicilər 4-dən çox kəsici kənara malikdir. Onlar kiçik çiplər və yüksək müqavimət ilə xarakterizə olunan orta və yüksək sərtlikli metallar üçün istifadə olunur. Onlar əhəmiyyətli məhsuldarlıqla xarakterizə olunur, onlar bitirmə və yarı bitirmə üçün uyğundur və yumşaq materiallarla işləmək üçün nəzərdə tutulmayıb.

CNC maşınları üçün düzgün alət seçmək üçün freze zamanı kəsmə rejimini, eləcə də emal ediləcək səthin bütün xüsusiyyətlərini nəzərə almaq vacibdir.

Kəsmə şərtləri

Öğütülmüş təbəqənin istənilən keyfiyyətini təmin etmək üçün lazımi texniki parametrləri düzgün müəyyən etmək və saxlamaq vacibdir. Frezeləmə prosesini təsvir edən və tənzimləyən əsas göstəricilər iş rejimləridir.

Freze zamanı hesablama əsas elementlər nəzərə alınmaqla aparılır:

- Dərinlik (t, mm) - bir iş hərəkətində çıxarılan metal topun qalınlığı. Emal üçün ehtiyatı nəzərə alaraq seçin. Qaralama işi bir keçiddə həyata keçirilir. Ehtiyat 5 mm-dən çox olarsa, frezeleme bir neçə keçiddə aparılır, sonuncu üçün təxminən 1 mm qalır.

- Genişlik (B, mm) - yem hərəkətinə perpendikulyar istiqamətdə işlənmiş səthin eni.

- Yem (S) - alət oxuna nisbətən iş parçasının hərəkətinin uzunluğu.

Bir-biri ilə əlaqəli bir neçə anlayış var:

- Diş başına yem (S z, mm / diş) - kəsicini bir işləyən dişdən digərinə bir məsafədə çevirərkən hissənin vəziyyətini dəyişdirin.

- Bir inqilab başına yem (S haqqında, mm / təxminən) - frezeleme başlığının bir tam inqilabı ilə strukturun hərəkəti.

- Dəqiqədə yemləmə (S dəq, mm/dəq) frezeləmə zamanı mühüm kəsmə rejimidir.

Onların əlaqəsi riyazi olaraq qurulur:

S min \u003d S haqqında * n \u003d S z * z * n,

Harada z- dişlərin sayı;

n- mil sürəti, min -1.

Yem miqdarına həm də müalicə olunan sahənin fiziki və texnoloji xüsusiyyətləri, alətin gücü və yem mexanizminin performansı təsir göstərir.

Kəsmə sürətinin hesablanması

Nominal dizayn parametri olaraq milin sürətli fırlanma dərəcəsi qəbul edilir. Faktiki sürət V, m/dəq kəsicinin diametrindən və onun fırlanan hərəkətlərinin tezliyindən asılıdır:

Freze alətinin fırlanma sürəti aşağıdakılarla müəyyən edilir:

n=(1000*V)/(π*D)

Dəqiqə yemi haqqında məlumat əldə edərək, L uzunluğunda bir iş parçası üçün tələb olunan vaxtı təyin edə bilərsiniz:

Freze zamanı kəsmə şəraitinin hesablanması və onların quraşdırılması dəzgahı quraşdırmadan əvvəl həyata keçirilməsi vacibdir. Alətin xüsusiyyətlərini və hissənin materialını nəzərə alaraq rasional əvvəlcədən təyin edilmiş parametrlərin qurulması yüksək məhsuldarlığı təmin edir.

Freze edərkən ideal kəsmə rejimini seçmək mümkün deyil, ancaq əsas prinsipləri rəhbər tuta bilərsiniz:

- Kesicinin diametrinin emal dərinliyinə uyğun olması arzu edilir. Bu, səthin bir keçiddə təmizlənməsini təmin edəcəkdir. Burada əsas amil materialdır. Çox yumşaq üçün bu prinsip işləmir - lazım olduğundan daha qalın olan çiplərin çıxarılması riski var.

- Zərbə prosesləri və vibrasiya qaçılmazdır. Buna görə yem nisbətlərinin artması sürətin azalmasına səbəb olur. Diş başına 0,15 mm / dişə bərabər bir yem ilə işə başlamaq və prosesdə tənzimləmək optimaldır.

- Alətin fırlanma sürəti mümkün qədər yüksək olmamalıdır. Əks halda, kəsmə sürətini azaltmaq riski var. Onun artması kəsicinin diametrinin artması ilə mümkündür.

- Kesicinin işçi hissəsinin uzunluğunun artması, çoxlu sayda dişlərə üstünlük verilməsi emal məhsuldarlığını və keyfiyyətini azaldır.

- Müxtəlif materiallar üçün təxmini sürət dəyərləri:

- alüminium - 200-400 m/dəq;

- bürünc - 90-150 m/dəq;

- paslanmayan polad - 50-100 m/dəq;

- plastiklər - 100-200 m/dəq.

Orta sürətdən başlamaq daha yaxşıdır və prosesdə onu yuxarı və ya aşağı tənzimləyin.

Freze zamanı kəsmə rejimi yalnız riyazi və ya xüsusi cədvəllərdən istifadə etməklə deyil, müəyyən etmək üçün vacibdir. Maşın və istədiyiniz alət üçün optimal parametrlərin düzgün seçilməsi və quraşdırılması üçün bəzi xüsusiyyətlər və şəxsi təcrübə ilə işləmək lazımdır.

CNC maşınları ədədi idarəetmə sistemi ilə təchiz edilmiş cihazlardır. Bu tip avadanlıqlar avtomatlaşdırılmış və ya yarı avtomatlaşdırılmış üsulla iş parçalarının dəqiq işlənməsinə imkan verir.

Müxtəlif işləri yerinə yetirmək üçün CNC maşınlarında freze üçün kəsmə rejimləri təmin edilir. Dəyərlər Cədvəli sizə iş cihazınızı tapşırıq zamanı uğursuz olmaması üçün necə düzgün quracağınızı anlamağa kömək edir.

Maşının işinə təsir edən amillər

Uyğun rejimlərin seçimi bir sıra amillərdən asılıdır. Ən vacib amillər üçün:

- yem və mil sürəti - icazə verilən dərəcə kəsici maşının imkanlarından, emal olunan materialın növündən və hissənin mürəkkəbliyindən asılı olaraq hesablanır;

- freze eni - bu göstərici iş parçasının ölçülərinə əsasən tənzimlənir (dəqiq məlumatları rəsmdə tapa bilərsiniz);

- freze dərinliyi - kəsici keçidlərin sayından asılıdır (dəzgahda sadə freze üçün adətən bir keçid kifayətdir);

- kəsmə sürəti - göstərici kəsicinin ağac və ya digər material üzərində bir dəqiqə ərzində getdiyi məsafəyə əsasən hesablanır (sürət də iş parçasının texniki parametrlərindən asılı olaraq təyin olunur);

- yem - milin üç ox boyunca hərəkətinin göstəricisi;

- dəqiqədə yem - tapşırığı yerinə yetirmək üçün milin lazım olduğu vaxtı müəyyən etmək üçün hesablanır.

Rejimləri qurmaq və lazımi məlumatları əldə etmək üçün maşın üçün təlimatlardan, həmçinin cədvəllərdə işlənmiş materialların icazə verilən dəyərlərindən və xüsusiyyətlərindən istifadə etmək tövsiyə olunur.

Maşının səmərəliliyini artırmaq yolları

Bir freze maşınında plastik emal etməyi planlaşdırırsınızsa, qəliblənmiş boşluqlardan istifadə etmək tövsiyə olunur. Belə hissələrin ərimə temperaturu daha yüksəkdir, beləliklə emal zamanı zədələnmə riski minimuma endirilir. Tökmə plastik boşluqlar üçün rejimlər arasında ən optimalı yuxarı kəsilmiş frezedir.

Akril və ya alüminium ilə işləyərkən kəsici mayelərdən istifadə edilməlidir. Ən məqbul seçim universal texniki sürtküdür. Əgər o yoxdursa, aləti düz su ilə soyuda bilərsiniz. Polistirol üçün oxşar tələblər.

Akril hissənin işlənməsi zamanı kəsici darıxdırıcı olarsa, sürəti azaltmaq lazımdır. Azaltma çip görünməzdən əvvəl aparılmalıdır. Sürət nə qədər aşağı olarsa, kəsmə mexanizmi bir o qədər çox yük alır. Buna görə də, təsvir olunan tapşırıq diqqətlə yerinə yetirilməlidir - əks halda freze maşınının zədələnməsi riski var. Bu, əvvəllər səhv kəsilənlər tərəfindən nəzərə alınmalıdır.

Plastik və yumşaq metal iş parçalarını qazarkən və ya kəsərkən, tək yivli kəsicidən istifadə etmək tövsiyə olunur. Bu vəziyyətə görə, kəsmə zonası qızmır və çiplər üzərinə düşmür. Xüsusilə, bu şərt üçün aktualdır. Kontrplak yüksək temperaturdan asanlıqla alov ala bilər.

Bir çox insanlar materialı mərhələlərlə kəsirlər. Ancaq bir hissənin istehsalı üçün ən uyğun rejimlər davamlı emal növləridir. O, işləyən dəzgahın sabit yüklənməsini təmin edir, ağac və ya digər materialda qüsur riskini minimuma endirir.

Səth pürüzlülük indeksinin normadan artıq olmaması üçün kəsicinin addım ölçüsü onun diametrindən böyük olmamalıdır. Yüksək keyfiyyətli freze üçün ən azı iki keçid tələb olunur, onlardan biri bitirmə olacaqdır.

Kiçik əşyalar emal edilirsə, aşağı sürətdən istifadə edilməlidir. Əgər azalmazsa, emal zamanı hissənin bəzi elementləri qırılaraq qüsur əmələ gələ bilər.

Vacibdir! Sürət maşın proqramı tərəfindən idarə olunur.

Cədvəl: materialın kəsmə sürəti

Cədvəldə əksər dəzgahlar üçün ümumi dəyərlər var, lakin onlar freze maşınlarının modifikasiyası və material xüsusiyyətlərindən asılı olaraq göstərilən hədləri aşa bilər. Məsələn, kontrplak ağacdan daha aşağı sərtlik indeksinə malikdir, buna görə standart sürətlər işləməyəcəkdir.

Daldırma və kəsici kənar

Freze qazma ilə eyni qazma ilə aparılmalıdır. Son üz emal ediləcək materiala toxunmursa, yenidən tənzimləmə aparılmalıdır. Keçidin kənarları arasındakı fərqlərə görə, tərəflərin işlənməsi keyfiyyəti fərqlidir. Tövsiyə:

- daxili konturların saat əqrəbinin frezesini yerinə yetirmək;

- saat əqrəbinin əksinə xarici konturların frezesini həyata keçirmək.

Bu sistemlə freze etməklə aşağı keyfiyyətli tərəfi kəsiləcək.

Vacibdir! Dalış nə qədər dərin olsa, qırılma ehtimalı bir o qədər yüksəkdir. Yüksək sürətlə kəsici minimum dərinliyə qərq olmalıdır və kəsmə bir neçə keçiddə aparılmalıdır.

çip çıxarılması

Kesicini işlək vəziyyətdə saxlamaq üçün vaxtaşırı çipləri çıxarmaq lazımdır. Bu tapşırığın mürəkkəbliyi frezenin sürətindən və dərinliyindən asılıdır.

Freze ağacının və ya digər materialın dərinliyi kəsicinin üç diametrindən çox olmamalıdır. Daha dərinliyi olan yivlərdən keçmək lazımdırsa, bir neçə keçiddə kəsdik. Plastik boşluqlar frezelənirsə, cilalanmış yivləri olan kəsicilərdən istifadə edilməlidir.

İstilik və yağlama

Temperaturun artması və çiplərin yapışması ilə kəsici performans xüsusiyyətlərini itirir və daha pis işləyir. Qırılma, ağac və ya digər materiallara zərər verməmək üçün iş mexanizmlərini yağlamaq tövsiyə olunur.

İstifadə üçün tələb olunur:

- spirt və xüsusi emulsiyalar - alüminium və əlvan metalların kəsilməsi və ya qazılması zamanı;

- sabunlu su - tərkibində pleksiglas olan hissələri emal edərkən.

Bu vəziyyətdə yemi və onun sürətini idarə etmək lazımdır. Optimal dəyərlərin müəyyən edilməsi materialdan və onun qalınlığından asılı olaraq həyata keçirilir. İstədiyiniz göstəricini təyin etmək üçün cədvəldəki dəyərlərdən istifadə edin.

Cədvəllər: yem sürəti

| Material | 3 mm üz aləti üçün sürət (dəqiqədə millimetrlə) | 6 mm üz aləti üçün sürət (dəqiqədə millimetrlə) |

| yumşaq ağaclar | 1 mindən 1,5 minə qədər | 2 mindən 3 minə qədər |

| odun | 0,5 ilə 1 min arasında | 1,5 mindən 2,5 minə qədər |

| İki qat plastik | 2 min | yox |

| Akril və müxtəlif növ polistirol | 0,8 ilə 1 min arasında | 1 mindən 1,3 minə qədər |

| PVC | 1,5 mindən 2 minə qədər | 1,5 mindən 2 minə qədər |

| Alüminium ərintiləri | 0,5 ilə 0,8 min arasında | 0,8 ilə 1 min arasında |

Cədvəldəki dəyərlər freze maşınlarının uğursuzluq riski olmadan düzgün şəkildə kəsə biləcəyi minimum və maksimum dəyərləri göstərir.

Kesici seçimi

İstədiyiniz rejimlərin təyin edilməsi əsasən istifadə olunanın xüsusiyyətlərindən asılıdır. Ən uyğun seçim böyük diametrli möhkəm karbid freze kəsicisidir. Yüksək qiymətə malikdir, lakin bir sıra üstünlüklərə malikdir:

- yüksək dəqiqlik dərəcəsi;

- yüksək keyfiyyətli istilik yayılması;

- yüksək kəsmə və yem sürəti.

Müəyyən bir maşın modeli üçün istehsalçı tərəfindən hazırlanmış kəsicilərdən istifadə etmək lazımdır. Daha az bahalı əl variantları yalnız dəzgah alətinə zərər verə bilər.

Kəsmə sürəti, v c

İş parçasına nisbətən kəsici kənarın çevrə sürəti.

Effektiv və ya faktiki kəsmə sürəti, v e

Effektiv kəsmə diametrində çevrə sürəti ( DC ap). Bu dəyər faktiki kəsmə dərinliyində kəsmə şəraitini müəyyən etmək üçün lazımdır ( a p). Bu, dairəvi əlavələri olan kəsicilər, top burunlu kəsicilər və böyük burun radiuslu bütün kəsicilər, həmçinin giriş bucağı 90 dərəcədən az olan kəsicilərdən istifadə edərkən xüsusilə vacibdir.

Mil sürəti, n

Dəqiqədə yerinə yetirilən mildə sabitlənmiş kəsicinin inqilablarının sayı. Bu parametr maşının xüsusiyyətləri ilə bağlıdır və verilmiş əməliyyat üçün tövsiyə olunan kəsmə sürətinə əsasən hesablanır.

diş başına yem, f z

Dəqiqə axınının hesablanması üçün parametr. Diş başına yem tövsiyə olunan maksimum çip qalınlığına əsasən müəyyən edilir.

Hər növbəyə yem, f n

Alətin bir tam dövrədə nə qədər hərəkət etdiyini göstərən köməkçi parametr. O, mm/rev ilə ölçülür və dəqiqə yemini hesablamaq üçün istifadə olunur və tez-tez bitirmə üçün müəyyənedici parametrdir.

dəqiqəlik yem, v f

Buna yem dərəcəsi də deyilir. Bu, alətin iş parçasına nisbətən hərəkət sürəti, vaxt vahidi üçün qət edilən məsafədə ifadə edilir. Bu, hər dişə verilən yem və kəsici dişlərin sayı ilə əlaqədardır. Kəsici dişlərin sayı (z n ) dişlərin effektiv sayından (z c ), yəni dəqiqə yemini təyin etmək üçün istifadə edilən kəsikdəki dişlərin sayından çox ola bilər. Dəqiqə ötürülməsini hesablamaq üçün mm/dövr (in/dev) ilə bir inqilab üzrə yem (f n) istifadə olunur və tez-tez bitirmə üçün müəyyənedici parametrdir.

Maksimum çip qalınlığı, h məs

Bu parametr diş başına yemlə bağlıdır ( f z ), freze eni ( a e ) və aparıcı bucaq ( k r ). Çip qalınlığı ən yüksək dəqiqədə qidalanma təmin etmək üçün diş başına yem seçərkən vacib bir məsələdir.

Orta çip qalınlığı, h m

Enerji istehlakını hesablamaq üçün istifadə olunan xüsusi kəsmə gücünü təyin etmək üçün faydalı parametr

metal çıxarma dərəcəsi, Q(sm 3 /dəq)

Çıxarılan metalın miqdarı dəqiqədə kub millimetrlə (3/dəq). Kəsmə və yemin dərinliyi və eni əsasında müəyyən edilir.

Xüsusi kəsici qüvvə, k ct

Gücün hesablanması üçün istifadə olunan və N/mm2 ilə ifadə olunan material sabiti

Emal vaxtı, T s (dəq)

İşlənmiş uzunluq nisbəti ( l m) dəqiqəlik qidalanma ( v f).

Enerji istehlakı, P c və səmərəlilik, η mt

Freze üsulları: Təriflər

Xətti eniş

Alətin eksenel və radial istiqamətlərdə eyni vaxtda tərcümə hərəkəti.

Dairəvi interpolyasiya

Aləti sabit z koordinatında dairəvi yol boyunca hərəkət etdirir.

Dairəvi frezeləmə

Alətin daldırma ilə dairəvi yol boyunca hərəkət etməsi (sarmal interpolyasiya).

Bir müstəvidə frezeləmə

Sabit z koordinatlı frezeleme.

Nöqtə təması ilə frezeləmə

Kəsmə sahəsi alətin mərkəzindən kənarlaşdırılan dairəvi əlavələr və ya top burunlu kəsicilər tərəfindən dayaz radial qidalanma.

Profil frezeleme

Sferik alətlə səthlərin profil işlənməsi zamanı təkrar çıxıntıların formalaşması.

KƏSİM NƏZƏRİYYƏSİ HAQQINDA İNSAN KONSEPTLERİ

§ 10. FREZİLƏNDƏ KƏSİLMƏNİN ELEMENTLƏRİ

Frezeləmə prosesində kəsicinin dişləri, fırlanan kimi, ardıcıl olaraq, bir-birinin ardınca irəliləyən iş parçasına çırpılır və kəsmə işləri apararaq çipləri çıxarır.

Frezeləmə zamanı kəsici elementlər freze eni, freze dərinliyi, kəsmə sürəti və yemdir.

Frezenin eni və dərinliyi

Freze eni işlənmiş səthin enini millimetrlə adlandırın (şək. 52). Freze eni B ilə göstərilir.

Freze zamanı kəsmə dərinliyi və ya freze dərinliyi, və ya tez-tez kəsilmiş təbəqənin dərinliyi, kəsici tərəfindən bir keçiddə iş parçasının səthindən çıxarılan metal təbəqənin qalınlığıdır (millimetrlə) Şəkil 1-də göstərildiyi kimi. 52. Freze dərinliyi t ilə göstərilir. Freze dərinliyi işlənmiş və işlənmiş səthlər arasındakı məsafə kimi ölçülür.

Freze zamanı çıxarılmalı olan metalın bütün təbəqəsi, yuxarıda qeyd edildiyi kimi, emal ehtiyatı adlanır. Frezenin dərinliyi emal ehtiyatından və dəzgahın gücündən asılıdır. Müavinət böyükdürsə, emal bir neçə keçiddə aparılır. Bu halda, son keçid daha təmiz bir səth əldə etmək üçün kiçik bir kəsmə dərinliyi ilə aparılır. Belə bir keçid, daha böyük bir freze dərinliyi ilə həyata keçirilən kobud və ya ilkin frezedən fərqli olaraq, bitirmə frezeleme adlanır. Emal üçün kiçik bir ehtiyatla, frezeleme adətən bir keçid ilə həyata keçirilir.

Əncirdə. 53 əsas növ freze kəsiciləri ilə emal zamanı B enini və t frezenin dərinliyini göstərir.

Kəsmə sürəti

Frezeləmədə əsas hərəkət kəsicinin fırlanmasıdır. Frezeləmə zamanı kəsici müəyyən sayda dövrə ilə fırlanır, bu da maşını qurarkən müəyyən edilir; lakin, kəsicinin fırlanmasını xarakterizə etmək üçün onun inqilablarının sayı deyil, sözdə kəsmə sürəti alınır.

kəsmə sürəti freze zamanı kəsici dişin kəsici kənarının ən uzaq nöqtələrinin bir dəqiqə ərzində keçdiyi yolu adlandırırlar. Kəsmə sürəti υ ilə işarələnir.

Kesicinin diametrini qeyd edək D və fərz edək ki, kəsici dəqiqədə bir dövrə edir. Bu halda, kəsici dişin kəsici kənarı bir dəqiqə ərzində diametrinin ətrafına bərabər bir yol keçəcəkdir. D mm, yəni π D millimetr. Əslində, kəsici dəqiqədə birdən çox inqilab edir. Tutaq ki, kəsici bunu edir n dəqiqədə inqilablar, sonra hər kəsici dişin kəsici kənarı bir dəqiqə ərzində π-ə bərabər bir yol keçəcəkdir. Dn mm. Buna görə də, freze zamanı kəsmə sürəti π-dir Dn mm/dəq.

Adətən, freze zamanı kəsmə sürəti dəqiqədə metrlə ifadə edilir ki, bu da sürətin nəticədə ifadəsini tələb edir. mm/dəq 1000-ə bölün. Sonra freze zamanı kəsmə sürətinin düsturu formanı alacaq:

Formuladan (1) belə çıxır ki, diametri nə qədər böyükdür D kəsicilər, müəyyən bir sürətlə kəsmə sürəti nə qədər çox olarsa və inqilabların sayı bir o qədər çox olar n mil, verilmiş kəsici diametri üçün kəsmə sürəti nə qədər yüksəkdir.

Misal 1. 100 mm diametrli kəsici 140 rpm edir. Kəsmə sürətini təyin edin.

Bu halda D = 100 mm; n = 140 rpm. Formula (1) görə bizdə:

İstehsalda tez-tez tərs məsələni həll etmək lazımdır: verilmiş kəsmə sürəti üçün υ kəsicinin dövrələrinin sayını təyin edin. n və ya onun diametri D.

Bu məqsədlə aşağıdakı düsturlardan istifadə olunur:

Misal 2. Emalın 33 kəsmə sürətində aparılması təklif olunur m/dəq. Kesicinin diametri 100-dir mm. Kesiciyə neçə inqilab verilməlidir?

Bu halda, υ = 33 m/dəq; D = 100 mm.

(2a) düsturuna görə bizdə:

Misal 3: Kəsmə sürəti 33-dür m/dəq. Kesicinin dövrələrinin sayı 105-dir rpm. Bu emal üçün istifadə ediləcək kəsicinin diametrini təyin edin.

Bu halda, υ = 33 m/dəq; n = 105 rpm.

Düstur (26) ilə əldə edirik:

Maşında dəqiqədə mil dövrələrinin sayını təyin etmək həmişə mümkün deyil, bu (2a) düsturu ilə əldə edilənə tam uyğun gəlir. Həm də həmişə dəqiq diametrli kəsici seçmək mümkün deyil (bu, düstur (26) ilə əldə edilir). Bu hallarda, dəzgahda və kəsici ilə kəsicidə mövcud olanlardan dəqiqədə ən yaxın mil dövrələrinin sayı alınır. kilerdə mövcud olanlardan ən yaxın kiçik diametr.

Verilmiş kəsmə sürətində və seçilmiş kəsici diametrində mil dövrələrinin sayını müəyyən etmək üçün qrafiklərdən istifadə edilə bilər. Şəkildəki diaqramda. Şəkil 54 şüalar şəklində göstərilən ikinci və üçüncü ölçülü (6M82, 6M82G və 6M12P, 6M83, 6M83G və 6M13P) konsol freze maşınlarının mövcud mil sürətlərini göstərir, bunun nəticəsində belə qrafiklər adlanır. şüa diaqramları. Üfüqi oxda kəsici diametrlər daxil edilir mm, və şaquli ox boyunca - kəsmə sürətləri m/dəq. Qrafikin istifadəsi aşağıdakı nümunələrlə təsvir edilmişdir.

Misal 4. 63 diametrli yüksək sürətli poladdan hazırlanmış silindrik kəsici ilə poladı emal edərkən 6M82G konsol freze maşınının milinin inqilablarının sayını təyin edin. mm, kəsmə sürəti υ = 27 təyin edilərsə m/dəq.

Şəkildəki cədvələ görə. 54 kəsmə sürətinə uyğun olan nöqtədən 27 m/dəq, kəsicinin 63 diametrinə uyğun gələn nöqtədən çəkilmiş şaquli xəttlə kəsişənə qədər üfüqi xətt çəkin. mm n= 125 və n= 160. Biz daha az sayda inqilab qəbul edirik n = 125 rpm.

Misal 5. 160 diametrli bir üz dəyirmanı ilə çuqun emal edərkən 6M13P konsol freze maşınının milinin inqilablarının sayını təyin edin mm, sərt ərinti ilə təchiz olunmuşdur, əgər kəsmə sürəti υ = 90 olaraq təyin edilərsə m/dəq.

Şəkildəki cədvələ görə. 90 kəsmə sürətinə uyğun gələn nöqtədən 54 m/dəq, kəsicinin diametri 160 olan nöqtədən çəkilmiş şaquli xətt ilə kəsişənə qədər üfüqi xətt çəkin. mm. İstədiyiniz mil sürəti arasındadır n= 160 və n= 200. Biz daha az sayda inqilab qəbul edirik n = 160 rpm.

Fərqli bir model və ölçülü bir maşın üçün belə bir şüa diaqramını özünüz çəkmək çətin deyil.

Şüa diaqramının istifadəsi dəzgah milinin dövrlərinin sayının seçilməsini asanlaşdırır və (2a) düsturundan istifadə etmədən etməyə imkan verir.

Inninqlər

Freze zamanı yem hərəkəti ya əllə, ya da maşın mexanizmi ilə həyata keçirilir. Maşın masasını uzunlamasına istiqamətdə hərəkət etdirmək, sürüşməni eninə istiqamətdə hərəkət etdirmək və konsolu şaquli istiqamətdə hərəkət etdirməklə həyata keçirilə bilər. Konsolsuz şaquli freze maşınlarında çarpaz masa uzununa və eninə hərəkətlərə malikdir və mil başlığı şaquli hərəkəti qəbul edir. Uzunlamasına freze maşınlarında işləyərkən, masa uzununa hərəkətə malikdir və mil başları eninə və şaquli hərəkətləri qəbul edir. Şaquli freze maşınlarında, karusel və baraban freze maşınlarında dəyirmi fırlanan masa üzərində işləyərkən masanın dairəvi qidalanması baş verir.

Freze edərkən bunlar var:

bir dəqiqə ərzində xidmət edir- masanın 1 dəqiqədə millimetrlə hərəkəti; işarələnmişdir s və ifadə olunur mm/dəq;

kəsici inqilab başına yem- kəsicinin tam çevrilməsi üçün masanın millimetrlə hərəkəti; işarələnmişdir s0 və ifadə olunur mm/rev;

kəsici diş başına yem- kəsici bir dişdən digərinə (bir addım) məsafəyə uyğun olan inqilabın bir hissəsini çevirdiyi müddətdə masanın millimetrlə hərəkəti; işarələnmişdir s zy6 və ifadə olunur mm/diş. Tez-tez bir kəsicinin dişinə düşən yem qeyd olunur sz.

Praktikada hər üç yem dəyəri istifadə olunur. Onlar sadə asılılıqlarla bir-birinə bağlıdır:

burada z kəsici dişlərin sayıdır.

Misal 6. 10 dişi olan kəsici 200 edir rpm 300 müraciət edərkən mm/dəq. Kesicinin hər dönüşü və hər diş üçün yemi təyin edin.

Bu halda s = 300 mm/dəq; n=200 rpm Və z=10.

Məlum dəyərləri əvəz edərək, əldə edirik:

Əsas hərəkət və ya kəsicinin fırlanması və yem hərəkəti bir-birinə yönəldilə bilər - yuxarı freze, adətən frezeleme adlanır. təqdim edilməsinə qarşı, və ya bir istiqamətdə - dırmaşma frezeleme, adətən frezeleme adlanır təqdim etməklə.

Freze zamanı kəsmə rejimi anlayışı

Kəsmə sürəti, qidalanma, kəsilmə dərinliyi və eni dəyirmançı tərəfindən öz ixtiyarı ilə seçilə bilməz, çünki bu, kəsicinin vaxtından əvvəl kütləşməsinə, dəzgahın ayrı-ayrı hissələrinin həddindən artıq yüklənməsinə və hətta qırılmasına, təmiz olmayan emal səthinə və s.

Yuxarıda sadalanan bütün kəsici elementlər bir-biri ilə sıx bağlıdır. Məsələn, kəsmə sürəti artdıqca, hər dişə düşən yemi azaltmaq və kəsmə dərinliyini azaltmaq lazımdır, geniş kəsmə eni ilə frezeləmə kəsmə sürətinin və yemin azaldılmasını tələb edir, böyük kəsmə dərinliyi ilə frezeləmə (kobud işləmə) ) bitirmə ilə müqayisədə daha aşağı kəsmə sürətində yerinə yetirilir və s. d.

Bundan əlavə, kəsmə sürətinin təyin edilməsi kəsicinin materialından və iş parçasının materialından asılıdır. HSS kəsici, artıq bildiyimiz kimi, karbon poladdan daha yüksək kəsmə sürətinə imkan verir; öz növbəsində, karbid kəsici üçün kəsmə sürəti yüksək sürətli kəsici ilə müqayisədə 4-5 dəfə yüksək ola bilər. Yüngül ərintilər çuqundan əhəmiyyətli dərəcədə yüksək kəsmə sürətində freze edilə bilər. Polad ehtiyatı nə qədər sərt (daha sərt) olsa, kəsmə sürəti bir o qədər yavaş olmalıdır.

Yuxarıda göstərilən bütün elementlərin (kəsmə sürəti, qidalanma, frezenin dərinliyi və eni) düzgün qarşılıqlı birləşmədə birləşməsi freze zamanı kəsmə rejimini təşkil edir və ya bir sözlə, freze rejimi.

Metal kəsmə elmi, karbon, yüksək sürətli və karbid kəsicilər üçün müxtəlif metallar və ərintiləri emal edərkən kəsmə və frezeleme eninin müəyyən bir dərinliyində rasional kəsmə sürətlərini və qidalanmalarını təyin etmişdir, buna görə də freze rejiminin təyin edilməsi elmi əsaslarla aparılır. müvafiq cədvəllərə əsasən, sözdə kəsmə rejimi standartları.