Excentrické upínače sa ľahko vyrábajú a z tohto dôvodu sú široko používané v obrábacích strojoch. Použitie excentrických svoriek môže výrazne skrátiť čas na upnutie obrobku, ale upínacia sila je nižšia ako u závitových svoriek.

Excentrické svorky sa vyrábajú v kombinácii so svorkami a bez nich.

Zvážte excentrickú svorku so svorkou.

Excentrické upínače nemôžu pracovať s výraznými odchýlkami tolerancie (±δ) obrobku. V prípade veľkých tolerančných odchýlok vyžaduje svorka neustále nastavenie pomocou skrutky 1.

| Excentrický výpočet |

Materiály použité na výrobu excentra sú U7A, U8A s

tepelné spracovanie na HR od 50....55 jednotiek, oceľ 20X s nauhličením do hĺbky 0,8... 1,2 S kalením HR od 55...60 jednotiek.

Materiály použité na výrobu excentra sú U7A, U8A s

tepelné spracovanie na HR od 50....55 jednotiek, oceľ 20X s nauhličením do hĺbky 0,8... 1,2 S kalením HR od 55...60 jednotiek.

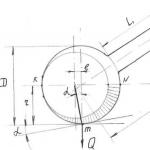

Pozrime sa na excentrický diagram. Čiara KN rozdeľuje výstredník na dva? symetrické polovice pozostávajúce akoby z 2 x kliny naskrutkované na „počiatočný kruh“.

Os excentra rotácie je posunutá vzhľadom na svoju geometrickú os o hodnotu excentricity „e“.

Na upnutie sa zvyčajne používa úsek Nm spodného klina.

Ak uvažujeme mechanizmus ako kombinovaný, pozostávajúci z páky L a klinu s trením na dvoch plochách na osi a bode „m“ (upínací bod), dostaneme silový vzťah pre výpočet upínacej sily.

kde Q je zvieracia sila

P - sila na rukoväti

L - rameno rukoväte

r - vzdialenosť od osi excentra otáčania k bodu kontaktu s

obrobok

α - uhol stúpania krivky

α 1 - uhol trenia medzi excentrom a obrobkom

α 2 - uhol trenia na excentrickej osi

Aby sa excentr počas prevádzky nevzdal, je potrebné dodržať podmienku samočinného brzdenia excentra.

kde α -

uhol klzného trenia v mieste dotyku s obrobkom ø -

koeficient trenia

kde α -

uhol klzného trenia v mieste dotyku s obrobkom ø -

koeficient trenia

Pre približné výpočty Q - 12P zvážte schému obojstrannej svorky s excentrom

|

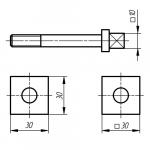

Klinové svorky

Klinové upínacie zariadenia sú široko používané v obrábacích strojoch. Ich hlavným prvkom je jeden, dva a tri skosené kliny. Použitie takýchto prvkov je dané jednoduchosťou a kompaktnosťou prevedení, rýchlosťou pôsobenia a spoľahlivosťou v prevádzke, možnosťou ich použitia ako upínacieho prvku pôsobiaceho priamo na upnutý obrobok a ako medzičlánok napr. zosilňovacie spojenie v iných upínacích zariadeniach. Typicky sa používajú samobrzdiace kliny. Podmienka samozabrzdenia jednokosového klinu je vyjadrená závislosťou

α > 2ρ

Kde α - klinový uhol

ρ - uhol trenia na povrchoch G a H kontaktu medzi klinom a protiľahlými časťami.

Samobrzdenie je zabezpečené pod uhlom α = 12°, aby však vibrácie a kolísanie zaťaženia pri používaní upínača neoslabovali obrobok, často sa používajú kliny s uhlom α<12°.

Vzhľadom k tomu, že zníženie uhla vedie k zvýšeniu

samobrzdiace vlastnosti klinu je potrebné pri navrhovaní pohonu klinového mechanizmu zabezpečiť zariadenia, ktoré uľahčia vybratie klinu z pracovného stavu, pretože uvoľnenie zaťaženého klinu je náročnejšie ako jeho uvedenie do pracovného stavu.

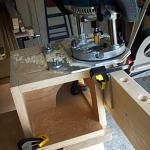

To sa dá dosiahnuť pripojením tyče ovládača ku klinu. Keď sa tyč 1 pohybuje doľava, prechádza dráhou „1“ na voľnobeh a potom naráža na kolík 2, zatlačený do klinu 3, vytlačí ho von. Pri spätnom pohybe tyče zatlačí aj klin do pracovnej polohy úderom na čap. Toto by sa malo brať do úvahy v prípadoch, keď je klinový mechanizmus poháňaný pneumatickým alebo hydraulickým pohonom. Potom, aby sa zabezpečila spoľahlivá prevádzka mechanizmu, mali by sa na rôznych stranách hnacieho piestu vytvoriť rôzne tlaky kvapaliny alebo stlačeného vzduchu. Tento rozdiel pri použití pneumatických pohonov je možné dosiahnuť použitím redukčného ventilu v jednej z rúrok privádzajúcich vzduch alebo kvapalinu do valca. V prípadoch, keď nie je potrebné samobrzdenie, je vhodné použiť valčeky na styčných plochách klinu s protiľahlými časťami zariadenia, čím sa uľahčí zasunutie klinu do jeho pôvodnej polohy. V týchto prípadoch je potrebné klin uzamknúť.

Excentrické svorky sú rýchlo pôsobiace, ale vyvíjajú menšiu upínaciu silu ako skrutkové svorky a majú obmedzený lineárny pohyb.

V obrábacích strojoch sa používajú okrúhle a zakrivené excentrické svorky. Kruhový výstredník použitý v navrhovanom dizajne je kotúč otáčaný okolo osi O, posunutý vzhľadom na geometrickú os výstredníka o určitú hodnotu e, ktorá sa nazýva excentricita. Na zaistenie obrobku musia byť excentrické svorky samosvorné.

Okrúhle excentry sú vyrobené z ocele 20X, cementované do hĺbky 0,6....1,2 mm a následne kalené na tvrdosť 58....62HRC e. Niektoré typy okrúhlych výstredníkov sa vyrábajú podľa GOST 9061-68

Z teoretickej mechaniky je známe, že podmienky samočinného brzdenia dvoch trecích telies sú nasledovné: uhol trenia je väčší alebo rovný uhlu elevácie, pri ktorom dochádza k treniu. V dôsledku toho, ak uhol zdvihu excentra v určitej polohe nie je väčší ako uhol trenia, potom je excentr samobrzdiaci. Samobrzdiace excentry po upnutí obrobku nemenia svoju polohu. Samobrzdenie excentrickej svorky je zabezpečené pri určitom pomere jej vonkajšieho priemeru a excentricity napr.

Pri výpočte hlavných rozmerov okrúhleho excentra je potrebné mať nasledujúce hodnoty.

Okrúhla excentrická excentricita (44):

Polomer vonkajšieho povrchu excentra sa určuje zo stavu jeho samobrzdenia:

Uhol natočenia excentra zodpovedajúci polohe svorky, ktorá je najmenej vhodná pre samobrzdenie.

Excentrické svorky sú na rozdiel od skrutkových svoriek rýchločinné. Na zaistenie obrobku stačí otočiť rukoväť takejto svorky o menej ako 180 °.

Schéma činnosti excentrickej svorky je znázornená na obrázku 7. Pri otáčaní rukoväte sa polomer otáčania excentra zväčšuje, medzera medzi ním a časťou (alebo pákou) klesá na nulu; Obrobok je upnutý ďalším „zhutňovaním“ systému: excentrický - dielec - prípravok.

Obrázok 7 - Schéma činnosti excentrickej svorky

Na určenie hlavných rozmerov excentra by ste mali poznať veľkosť upínacej sily Q obrobku, optimálny uhol natočenia rukoväte na upnutie obrobku ρ a toleranciu hrúbky upevneného obrobku δ.

Ak je uhol natočenia páky neobmedzený (360°), potom veľkosť excentricity vačky môže byť určená rovnicou

kde S1 je inštalačná medzera pod excentrom, mm;

S 2 - excentrická rezerva výkonu, berúc do úvahy jej opotrebovanie, mm;

Tolerancia hrúbky obrobku, mm;

Q – sila upnutia obrobku, N ;

L - tuhosť upínacieho zariadenia, N /mm(charakterizuje veľkosť rotácie systému pod vplyvom upínacích síl).

Ak je uhol natočenia páky obmedzený (menej ako 180°), potom veľkosť excentricity možno určiť rovnicou

Polomer vonkajšieho povrchu excentra sa určuje z podmienky samobrzdenia: uhol nábehu excentra, tvorený upnutým povrchom a normálou k polomeru jeho otáčania, musí byť vždy menší ako trenie. uhol, t.j.

(f= 0,15 pre oceľ),

Kde D A R- priemer a polomer excentra, resp.

Upínacia sila obrobku môže byť určená vzorcom

![]()

Kde R - sila na excentrickú rukoväť, N (zvyčajne akceptovaná ~ 150 N );

l - dĺžka rukoväte, mm;

– uhly trenia medzi excentrom a dielom, medzi čapom a excentrickou podperou;

R 0 - excentrický polomer otáčania, mm.

Na priblíženie upínacej sily môžete použiť empirický vzorec Q12 R(v t=(4- 5) R a P=150 N) .

a, b - pre lisované ploché obrobky; b- na upevnenie plochých obrobkov pomocou výkyvného nosníka; G- na uťahovanie škrupín pomocou pružnej svorky

Obrázok 8 - Príklady excentrických svoriek rôznych prevedení

Úlohač. 3 „Výpočet parametrov excentrickej svorky“

Pomocou vstupných údajov školiteľa vyberte a vypočítajte parametre excentrickej svorky (obrázok 7), ak musí byť výrobok stlačený silou Q, tuhosť upínacieho zariadenia L, uhol natočenia páky je neobmedzený, inštalačná medzera pod excentrom S 1, výkonová rezerva excentra, berúc do úvahy jeho opotrebenie S 2, tolerancia hrúbky obrobku, zváračka je pravá .

Vypočítajte priemer excentra.

Určite dĺžku excentrickej rukoväte l.

Nakreslite náčrt svorky. Vyberte materiál, z ktorého má byť svorka vyrobená.

Tabuľka 4 - Možnosti problému

|

Q, kN |

L, N/mm |

S 1 , mm |

S 2 , mm |

Pracovná časť týchto svoriek je vyrobená vo forme valcových alebo zakrivených vačkových valcov. Upínanie s ich pomocou je rýchlejšie ako u skrutkových zariadení, avšak možnosť ich použitia je oproti skrutkovacím zariadeniam obmedzenejšia, pretože fungujú dobre len s malými odchýlkami v rozmeroch plôch, na ktorých sú obrobky spevnené, a pri absencii vibrácií.

1 – cylindrický excentr je široko používaný, pretože ľahko vyrobiť. Nevýhodou tejto konštrukcie je malý zdvih a nejednotné brzdné vlastnosti.

2 – charakterizovaná prítomnosťou rezu na zvýšenie zdvihu pri inštalácii a vyberaní obrobku.

3 – má najväčšie uplatnenie v praxi. Pracovná plocha excentra je obmedzená na sektor 60 - 90°, zvyšok je odrezaný. Pri montáži a demontáži dielov na veľké vzdialenosti (až 45 mm) sa odporúča použiť takúto vačku na stiahnutie upínacieho mechanizmu.

4 – svorka je dvojitá vačka 3 a používa sa v centrovacích mechanizmoch a plávajúcich zverákoch.

Všetky tieto vačky sú upevnené na hriadeli a pomocou rukoväte pripevnenej k hriadeľu sa s ním otáčajú.

5 – excentrická páka, pretože excentrická vačka v ňom je spojená s rukoväťou. Ich rozsah pôsobenia je menší ako rozsah vačiek.

Upínacia sila obrobku:

![]()

kde Q je sila pôsobiaca na rukoväť;

L – dĺžka rukoväte;

j je uhol statického trenia (» 8°);

e – excentricita;

a - uhol zdvihu klinu;

6 a 7 – excentrické valčeky. Používajú sa ako uzamykacie mechanizmy pre precízne vyhotovené pohyblivé časti zariadení. V týchto prípadoch nie je potrebná výrazná excentricita, a preto možno použiť valček s malým priemerom. mali by sa uprednostniť dvojité oporné valčeky 6, pretože sú tuhšie a spoľahlivejšie proti ohybu.

Pracovná plocha excentrov môže byť vyrobená vo forme kruhu a zakrivená - vo forme evolventy a Archimedovej špirály. Ich rozdiel spočíva v tom, že pri vývoji kruhových excentrov sa klin ukáže ako zakrivený s obmedzujúcim uhlom a, a preto je nestabilita svorky. Zároveň je technológia výroby kruhových excentrov oveľa jednoduchšia ako zakrivené. Samobrzdiace vlastnosti excentrov sa zvyšujú s rastúcim uhlom natočenia. Odporúčaný uhol natočenia ae = 30 - 135°

Materiál pre excentry je oceľ 20X, nauhličená do hĺbky 0,8 - 1,2 mm a kalená na HRC 55...60.

Excentrické upínače sa ľahko vyrábajú a z tohto dôvodu sú široko používané v obrábacích strojoch. Použitie excentrických svoriek môže výrazne skrátiť čas na upnutie obrobku, ale upínacia sila je nižšia ako u závitových svoriek.

Excentrické svorky sa vyrábajú v kombinácii so svorkami a bez nich.

Zvážte excentrickú svorku so svorkou.

Excentrické upínače nemôžu pracovať s výraznými odchýlkami tolerancie (±δ) obrobku. V prípade veľkých tolerančných odchýlok vyžaduje svorka neustále nastavenie pomocou skrutky 1.

Excentrický výpočet

M  Materiály použité na výrobu excentra sú U7A, U8A s

tepelné spracovanie na HR od 50....55 jednotiek, oceľ 20X s nauhličením do hĺbky 0,8... 1,2 S kalením HR od 55...60 jednotiek.

Materiály použité na výrobu excentra sú U7A, U8A s

tepelné spracovanie na HR od 50....55 jednotiek, oceľ 20X s nauhličením do hĺbky 0,8... 1,2 S kalením HR od 55...60 jednotiek.

Pozrime sa na excentrický diagram. Čiara KN rozdeľuje výstredník na dva? symetrické polovice pozostávajúce akoby z 2 X kliny naskrutkované na „počiatočný kruh“.

Os excentra rotácie je posunutá vzhľadom na svoju geometrickú os o hodnotu excentricity „e“.

Na upnutie sa zvyčajne používa úsek Nm spodného klina.

Ak uvažujeme mechanizmus ako kombinovaný, pozostávajúci z páky L a klinu s trením na dvoch plochách na osi a bode „m“ (upínací bod), dostaneme silový vzťah pre výpočet upínacej sily.

kde Q je zvieracia sila

P - sila na rukoväti

L - rameno rukoväte

r - vzdialenosť od osi excentra otáčania k bodu kontaktu s

obrobok

α - uhol stúpania krivky

α 1 - uhol trenia medzi excentrom a obrobkom

α 2 - uhol trenia na excentrickej osi

Aby sa excentr počas prevádzky nevzdal, je potrebné dodržať podmienku samočinného brzdenia excentra.

Podmienka pre samobrzdenie excentra. = 12 Р

o chyazhime s expentoikom

G  deα

-

uhol klzného trenia v mieste dotyku s obrobkom ø

-

koeficient trenia

deα

-

uhol klzného trenia v mieste dotyku s obrobkom ø

-

koeficient trenia

Pre približné výpočty Q - 12P zvážte schému obojstrannej svorky s excentrom

Klinové svorky

Klinové upínacie zariadenia sú široko používané v obrábacích strojoch. Ich hlavným prvkom je jeden, dva a tri skosené kliny. Použitie takýchto prvkov je dané jednoduchosťou a kompaktnosťou prevedení, rýchlosťou pôsobenia a spoľahlivosťou v prevádzke, možnosťou ich použitia ako upínacieho prvku pôsobiaceho priamo na upnutý obrobok a ako medzičlánok napr. zosilňovacie spojenie v iných upínacích zariadeniach. Typicky sa používajú samobrzdiace kliny. Podmienka samozabrzdenia jednokosového klinu je vyjadrená závislosťou

α > 2 ρ

Kde α - klinový uhol

ρ - uhol trenia na povrchoch G a H kontaktu medzi klinom a protiľahlými časťami.

Samobrzdenie je zabezpečené pod uhlom α = 12°, aby však vibrácie a kolísanie zaťaženia pri používaní upínača neoslabovali obrobok, často sa používajú kliny s uhlom α<12°.

Vzhľadom k tomu, že zníženie uhla vedie k zvýšeniu

samobrzdiace vlastnosti klinu je potrebné pri navrhovaní pohonu klinového mechanizmu zabezpečiť zariadenia, ktoré uľahčia vybratie klinu z pracovného stavu, pretože uvoľnenie zaťaženého klinu je náročnejšie ako jeho uvedenie do pracovného stavu.

To sa dá dosiahnuť pripojením tyče ovládača ku klinu. Keď sa tyč 1 pohybuje doľava, prechádza dráhou „1“ na voľnobeh a potom naráža na kolík 2, zatlačený do klinu 3, vytlačí ho von. Pri spätnom pohybe tyče zatlačí aj klin do pracovnej polohy úderom na čap. Toto by sa malo brať do úvahy v prípadoch, keď je klinový mechanizmus poháňaný pneumatickým alebo hydraulickým pohonom. Potom, aby sa zabezpečila spoľahlivá prevádzka mechanizmu, mali by sa na rôznych stranách hnacieho piestu vytvoriť rôzne tlaky kvapaliny alebo stlačeného vzduchu. Tento rozdiel pri použití pneumatických pohonov je možné dosiahnuť použitím redukčného ventilu v jednej z rúrok privádzajúcich vzduch alebo kvapalinu do valca. V prípadoch, keď nie je potrebné samobrzdenie, je vhodné použiť valčeky na styčných plochách klinu s protiľahlými časťami zariadenia, čím sa uľahčí zasunutie klinu do jeho pôvodnej polohy. V týchto prípadoch je potrebné klin uzamknúť.

Uvažujme o diagrame pôsobenia síl v jednošikmom, najčastejšie používanom v zariadeniach, klinovom mechanizme

Zostrojme silový mnohouholník.

Pri prenášaní síl v pravom uhle máme nasledujúci vzťah

K samobrzdeniu dochádza pri α<α 1 +α 2 Если α 1 =α 2 =α 3 =α závislosť je jednoduchšia P = Qtg(α+2φ)

Klieštinové svorky

Mechanizmus upínania klieštiny je známy už dlho. Upevnenie obrobkov pomocou klieštin sa ukázalo ako veľmi výhodné pri vytváraní automatizovaných strojov, pretože na zaistenie obrobku je potrebný iba jeden translačný pohyb upnutej klieštiny.

Pri prevádzke klieštinových mechanizmov musia byť splnené nasledujúce požiadavky.

Upínacie sily musia byť zabezpečené v súlade s vznikajúcimi reznými silami a zabrániť pohybu obrobku alebo nástroja počas procesu rezania.

Proces upínania vo všeobecnom cykle spracovania je pomocný pohyb, takže čas odozvy klieštiny by mal byť minimálny.

Rozmery článkov upínacieho mechanizmu sa musia určiť z podmienok ich bežnej prevádzky pri upevňovaní obrobkov najväčších aj najmenších rozmerov.

Chyba polohovania obrobkov alebo nástrojov, ktoré sa upevňujú, by mala byť minimálna.

Konštrukcia upínacieho mechanizmu by mala poskytovať čo najmenší elastický tlak pri spracovaní obrobkov a mať vysokú odolnosť voči vibráciám.

Časti klieštiny a najmä klieština musia mať vysokú odolnosť proti opotrebovaniu.

Konštrukcia upínacieho zariadenia musí umožňovať jeho rýchlu výmenu a pohodlné nastavenie.

Konštrukcia mechanizmu musí poskytovať ochranu klieštin pred trieskami.

Klieštinové upínacie mechanizmy fungujú v širokej škále veľkostí. Prakticky minimálna prijateľná veľkosť na upevnenie je 0,5 mm. Na viacvretenových tyčových strojoch sú priemery tyčí a

preto otvory klieštiny dosahujú 100 mm. Klieštiny s veľkým priemerom otvoru sa používajú na zaistenie tenkostenných rúr, pretože... relatívne rovnomerné upevnenie po celej ploche nespôsobuje veľké deformácie rúr.

Upínací mechanizmus klieštiny umožňuje upevnenie obrobkov rôznych tvarov prierezu.

Trvanlivosť klieštinových upínacích mechanizmov sa značne líši a závisí od konštrukcie a správnosti technologických procesov pri výrobe častí mechanizmov. Upínacie klieštiny spravidla zlyhávajú pred ostatnými. V tomto prípade sa počet upevnení pomocou klieštin pohybuje od jedného (zlomenie klieštiny) až po pol milióna alebo viac (opotrebenie čeľustí). Výkon klieštiny sa považuje za uspokojivý, ak je schopná zaistiť aspoň 100 000 obrobkov.

Klasifikácia klieštin

Všetky klieštiny možno rozdeliť do troch typov:

1. Klieštiny prvého typu majú „rovný“ kužeľ, ktorého horná časť smeruje preč od vretena stroja.

Na jej zaistenie je potrebné vytvoriť silu, ktorá vtiahne klieštinu do matice naskrutkovanej na vretene. Pozitívne vlastnosti tohto typu klieštiny spočívajú v tom, že sú konštrukčne celkom jednoduché a dobre fungujú v tlaku (kalená oceľ má vyššie dovolené napätie v tlaku ako v ťahu. Napriek tomu sú v súčasnosti klieštiny prvého typu z dôvodu nevýhod obmedzené Aké sú tieto nevýhody:

a) axiálna sila pôsobiaca na klieštinu má tendenciu ju odblokovať,

b) pri podávaní tyče je možné predčasné uzamknutie klieštiny,

c) pri zaistení takouto klieštinou dochádza k škodlivému účinku na

d) vo vretene je neuspokojivé vycentrovanie klieštiny, keďže hlava je centrovaná v matici, ktorej poloha na vretene nie je stabilná kvôli prítomnosti závitov.

Klieštiny druhého typu majú „reverzný“ kužeľ, ktorého horná časť smeruje k vretene. Na jej zaistenie je potrebné vytvoriť silu, ktorá vtiahne klieštinu do kužeľového otvoru vretena stroja.

Klieštiny tohto typu zaisťujú dobré centrovanie upínaných obrobkov, pretože kónus pre klieštinu je umiestnený priamo vo vretene a nemôže

dôjde k zaseknutiu, axiálne pracovné sily klieštinu neotvoria, ale zablokujú, čím sa zvýši upevňovacia sila.

Súčasne množstvo významných nevýhod znižuje výkonnosť klieštin tohto typu. V dôsledku početných kontaktov s klieštinou sa kužeľový otvor vretena pomerne rýchlo opotrebuje, závity na kliešinách často zlyhávajú, nezabezpečujú stabilnú polohu tyče pozdĺž osi pri upevňovaní - pohybuje sa od dorazu. Napriek tomu sú klieštiny druhého typu široko používané v obrábacích strojoch.

Klieštiny tretieho typu Majú tiež reverzný kužeľ, ale fungujú vďaka axiálnemu pohybu objímky s kužeľovým otvorom, pričom samotná klieština zostáva nehybná.

Táto konštrukcia odstraňuje väčšinu nevýhod, ktoré sú vlastné klieštinám prvého a druhého typu. Jednou z existujúcich nevýhod klieštin tohto typu je však zväčšenie celkových rozmerov celej upínacej jednotky v priemere.

Na výrobu stredných a veľkých klieštin sa používajú hlavne ocele triedy 65G, 12KhNZA, U7A, U8A. Považuje sa za vhodné použiť nízkouhlíkové cementačné ocele. Experimentálne údaje ukazujú, že cementované ocele nemajú horšie výsledky ako uhlíkové ocele. Prítomnosť niklu napríklad v cementovanej oceli 12ХНЗА zaisťuje odolnosť klieštiny proti oderu a cementovanie jej dodáva relatívne dobré plastické vlastnosti. Napriek tomu väčšina tovární preferuje oceľ 65G.

R  Pozrime sa, aké sily vznikajú, keď klieština pracuje bez axiálneho dorazu.

Pozrime sa, aké sily vznikajú, keď klieština pracuje bez axiálneho dorazu.

P = (Q+Q") tg( α + φ )

Q - upínacia sila nad prípravky VCI sa vypočíta pomocou vzorca

M - rezný moment M = P z V dosadíme hodnoty rezného momentu

Kde - V je vzdialenosť od osi k bodu pôsobenia reznej sily R je polomer obrobku do upínacích oblastí.q je zložka sily, ktorá posúva obrobok pozdĺž osi.

ƒ - šípka odklonu. k - bezpečnostný faktor

Q 1 - sila potrebná na stlačenie všetkých klieštin, kým sa nedostanú do kontaktu s obrobkom.

φ - uhol trenia medzi klieštinou a telom

kde E je modul pružnosti.

1 - moment zotrvačnosti sektora v klieštine.

f - vychyľovacia šípka.

l je dĺžka čepele klieštiny od bodu kontaktu po stred kužeľa.

Vákuové upínacie zariadenia

Vákuové upínacie zariadenia pracujú na princípe priameho prenosu atmosférického tlaku na upínaný obrobok.

Vákuové zariadenia možno použiť na uchytenie obrobkov z rôznych materiálov s rovným alebo zakriveným povrchom. Upínacia sila je dostatočná na dokončovacie a dokončovacie operácie. Vákuové zariadenia sú veľmi účinné na zaistenie tenkých dosiek. Základné povrchy obrobku môžu byť buď čisto opracované alebo čierne, ale celkom hladké bez akýchkoľvek viditeľných priehlbín alebo výčnelkov.

Ak existujú leštené povrchy, je povolená inštalácia obrobkov bez zhutnenia. Obrobky sa oddelia spojením dutiny, z ktorej sa odčerpáva vzduch s atmosférou.

Sila lisujúca obrobok sa vypočíta podľa nasledujúceho vzorca

Q = F(1,033-P) kg.

kde F je plocha v cm 2, ktorej hranice sú vedené pozdĺž čiary tesnenia P je vákuum vytvorené v dutine zariadenia odsávacím zariadením.

V praxi sa používa vákuum 0,1 0,15 kg/cm2

Použitie hlbšieho vákua je nákladné a upínacia sila sa zvyšuje len nepatrne.

Pre rovnomerné viacbodové upnutie obrobku na dosku je na montážnej rovine vytvorený veľký počet rovnomerne rozmiestnených otvorov.

V tomto prípade sa upevnenie uskutočňuje bez lokálneho vybočenia a deformácie obrobku. Vákuum pre jednotlivé inštalácie je vytvorené:

a) odstredivé čerpadlá P = 0,3 kg/cm2

b) jednostupňový piest P = 0,005 kg/cm 2

dvojstupňový R= 0,01 kg/cm2