Pri príprave návrhu technologického postupu sa vykonáva podrobný rozbor výkresu, aby sa zistili chýbajúce rozmery a konštrukčné a technologické údaje. Chýbajúce rozmery a ďalšie údaje je možné získať od konštruktéra, z montážnych výkresov alebo geometrickou konštrukciou obrysu dielca.

Aby sa uľahčila príprava NC, rozmery na výkrese dielu musia spĺňať požiadavky programovania.

Keďže spracovanie na CNC strojoch sa vykonáva pomocou príkazov, ktoré určujú súradnice bodov trajektórie v pravouhlom súradnicovom systéme, musia byť rozmery na výkresoch špecifikované aj v pravouhlom súradnicovom systéme z jednotných konštrukčných základov dielu. Aby ste to dosiahli, musíte vybrať počiatok a smer osí. Je žiaduce, aby sa smer osí relatívneho súradnicového systému dielca po jeho inštalácii na stroj zhodoval so smerom súradnicových osí stroja.

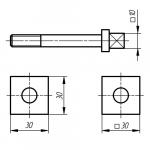

Pri kreslení rozmerov na výkresoch môžu byť v niektorých prípadoch otvory, skupiny otvorov alebo prvky častí špecifikované v lokálnom súradnicovom systéme, ako je znázornené pre otvor B (obr. 11.8a). Prechod z takéhoto systému so začiatkom v bode A do hlavného systému nespôsobuje ťažkosti.

Upevňovacie otvory umiestnené v jednom alebo druhom polomere od stredu hlavného otvoru sú zvyčajne určené stredovým uhlom oblúka medzi ich osami a polomermi. Pri CNC strojoch by sa takéto informácie mali nahradiť súradnicami osí každého otvoru (obr. 11.8, b). V uvažovanom príklade je vhodné priradiť ako počiatok súradníc os veľkého otvoru, pretože zabezpečuje minimálnu dĺžku nečinných (polohovacích) zdvihov pri spracovaní.

Ryža. 11.8. Rozmery na výkresoch dielov pre CNC stroje:

a) v miestnom súradnicovom systéme; b) v súradnicovom systéme hlavného otvoru

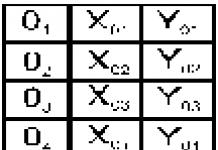

Časti majú často veľké množstvo malých montážnych otvorov. Je nepraktické uvádzať súradnice osi každého z nich, pretože to sťažuje čítanie kresby. V takýchto prípadoch je racionálne použiť na označenie rozmerov tabuľkovú metódu, ktorá je vhodná aj na programovanie (obr. 11.9a).

Ryža. 11.9. Rozmery na výkresoch dielov pomocou tabuľkovej metódy:

a) osi montážnych otvorov; b) zakrivené obrysy

Podľa všeobecného pravidla pre kreslenie rozmerov na výkresoch dielov spracovaných na sústruhoch sú plochy s úzkymi toleranciami (rozmery a 1, a 2, a 3 na obr. 11.10a) a medzirezy so širokými toleranciami (rozmery a 1, a 2). , v 3, v 4). Pri ručne ovládaných strojoch je to celkom opodstatnené, pretože... pracovník potrebuje iba zachovať presne tieto rozmery. Pre CNC stroj na tom nezáleží, pretože presnosť počtu posunov je rovnaká a referenčný bod sa spravidla nezhoduje s konštrukčnou základňou a nachádza sa mimo dielu. Preto by sa rozmery pre takéto časti mali aplikovať v reťazci (obr. 11.10, b).

Ryža. 11.10. Rozmery na výkresoch dielov na sústruženie:

a) na ručne ovládaných strojoch; b) na CNC strojoch

Vo všeobecnosti by aplikácia rozmerov na výkresoch dielov spracovaných na CNC strojoch mala byť taká, aby pri príprave riadiaceho programu nebolo potrebné ich prepočítavať.

Napriek tomu, že koncept pohodlných a krásnych adries pre webové stránky bol zavedený už pomerne dávno, nie všetci majitelia webových stránok ich používajú a odporúčania na používanie CNC často nie sú úplné. Tento článok sa podrobne zaoberá výberom správnej CNC štruktúry, popisuje najčastejšie chyby pri používaní týchto priateľských adries a tiež odpovedá na niektoré ďalšie obľúbené otázky.

Čo je CNC

CNC je skratka slovného spojenia „ Hľudsky P jasný U RLy" (v angličtine, S Vyhľadávanie E motor F jednoduché adresy URL), čo znamená krásne a priateľské adresy. Významy vložené do ruských a anglických výrazov sa mierne líšia, pretože CNC sa týka väčšej použiteľnosti (jednoduchosti použitia pre ľudí) a S.E.F. viac zamerané na SEO (priateľské k vyhľadávačom). Nech je to akokoľvek, CNC adresy majú oproti bežným adresám mnoho výhod, preto sa ich vždy odporúča používať, no používajte ich rozumne, ako každý iný nástroj.

Pozrime sa na príklad CNC

Staré verzie adries (nepohodlné a nepriateľské):

3. CNC dĺžka

Dlhé CNC nie sú príliš pohodlné z hľadiska použiteľnosti: sú ťažko zapamätateľné, často sú odrezané pri vkladaní odkazu na staré fóra a často na sociálnych sieťach (ako aj vo výsledkoch vyhľadávania, ak nie sú definované strúhanky), sťažiť navigáciu na stránke.

Príklad dlhého a nepríjemného CNC:

Nastavte si CMS tak, aby dĺžka CNC nebola väčšia ako 60-80 znakov (čím menej, tým lepšie a pohodlnejšie). Ak majú vaše podkategórie produktov (napríklad v internetovom obchode) 4-5 úrovní vnorenia, potom je vhodné zobraziť v CNC len poslednú podkategóriu alebo prvú a poslednú, ale nie všetkých 4-5, aby sa znížiť dĺžku CNC.

4. Podčiarkovníky alebo spojovníky?

Čo je lepšie použiť pre CNC na oddelenie slov: podčiarkovníky alebo spojovníky? Môžete urobiť oboje, ale vhodnejšie sú pomlčky, pretože ich písanie si vyžaduje jedno kliknutie na klávesnici a dve kliknutia (plus Shift) na podčiarknutie.

A čo priestory? Je lepšie nepoužívať medzery v CNC, pretože v mnohých prípadoch môžu spôsobiť iba bolesť hlavy správcovi webu. Nahraďte medzery inými oddeľovacími znakmi (pomlčkami, podčiarkovníkmi alebo v extrémnych prípadoch pluskami). Optimal CNC obsahujú rovnaký typ znakov v akomkoľvek jazyku a oddeľovače – žiadne medzery, úvodzovky, čiarky alebo iné servisné znaky.

5. Ktoré CNC si mám vybrať pre viacjazyčné webové stránky?

Pri pridávaní ďalších jazykových verzií stránky sa musíte najskôr rozhodnúť, či ich chcete presunúť na subdoménu, samostatnú doménu, alebo ich pridať do CNC? Ak ide o druhú možnosť, potom je najlepšie pridať časť zodpovednú za jazykovú verziu na začiatok adresy (hneď za názov domény).

6. Potrebujem CNC pre obrazové a video tituly?

Ak plánujete získavať návštevnosť stránky aj z vyhľadávania obrázkov alebo videí, potom je tu dôležitý iba názov obrázka (napríklad hrizantema.jpg namiesto 1244_2344.jpg) a samotná cesta, kde sa súbor obrázka alebo videa nachádza nezáleží na tom, či je uložený (iba Google dokáže nájsť obrázky podľa názvu priečinka). Tiež adresy obrázkov sa nepoužívajú tak aktívne ako adresy stránok.

Bežné chyby pri používaní CNC

- Používanie medzier a špeciálnych znakov.

- Generovanie príliš dlhých CNC adries.

- Použitie digitálnych hodnôt v CNC

Na takéto adresy je ťažké zavolať CNC, keďže z nich je jasné len to, že pôjdeme do sekcie noviniek, ale IČO nič nehovoria.

- Nedostatok stránok na webe pri odstraňovaní správnych častí CNC pred lomkami.

- Používanie nezmyselných slov v adrese

/page/contact.html

/category/news/some-news-title.htmlČastica /strana/ v tomto prípade (alebo /kategória/) nie je podstatná, preto ju možno odstrániť, aby sa zmenšila dĺžka NC.

Záver

Často sa vyskytujúce problémy s CNC sú spojené najmä s používaním starého CMS. V nových systémoch správy stránok je tento modul viac-menej premyslený a umožňuje flexibilne spravovať CNC štruktúru (aj keď niekedy treba pridať pomocné pluginy). Ak používate staršie verzie CMS a chcete mať na svojom webe krásne CNC, oplatí sa zvážiť možnosť prechodu na nové systémy, ich výber v závislosti od typu projektu.

Aké pravidlá dodržiavate pri premýšľaní CNC adries?

CNC obrábanie vás môže zmiasť toľkou rozmanitosťou na trhu priemyselných nástrojov.

Iba dlhoročné skúsenosti a špecifické znalosti umožňujú špecialistom vybrať CNC stroje v súlade s požiadavkami na vybavenie.

Mnoho ľudí sa v tomto množstve jednoducho stratí a nie je to prekvapujúce - vybrať si ten najlepší CNC stroj môže byť ťažké aj pre profesionálov, ak nesledujú najnovšie produkty na trhu s nástrojmi, ktorých sortiment sa neustále rozširuje a zlepšuje.

Záleží na tom, na čo sa bude používať. Z materiálov, profilu práce, požadovanej rýchlosti a presnosti a požadovaného zdroja. Mnoho významných charakteristík takýchto strojov priamo závisí od ich vybavenia - od vlastností ich komponentov a spotrebného materiálu, od konštrukčných prvkov. Pozrime sa na tie najzákladnejšie.Podľa akých kritérií je lepšie zvoliť CNC stroj?

Vreteno je jednou z hlavných častí frézky. Závisí od vretena, ktoré frézy možno použiť s týmto konkrétnym strojom, v akých uhloch ich možno upevniť a ako presne ich používať. Pohon vretena býva zabudovaný - to znamená, že vreteno je výkonný kompaktný elektromotor s klieštinou na upnutie frézy.

Veľa priamo závisí od kvality vretena - dobré vreteno vydrží dlho, neustále vás poteší kvalitou práce, ale zlé môže zničiť nielen výrobok, ale aj poškodiť samotný stroj v prípade nehode alebo dokonca zraneniu personálu. K výberu vretena by sa malo pristupovať zodpovedne, vždy pozorne počúvať odporúčania výrobcu stroja a venovať pozornosť predovšetkým výrobkom známych a renomovaných výrobcov komponentov.

Toto je jedna z najdôležitejších vlastností CNC stroja – veľkosť frézovacej plochy určuje, akú veľkosť produktu dokáže stroj spracovať. Každá úzka oblasť použitia má svoje vlastné požiadavky na veľkosť, univerzálnejšie stroje majú nastaviteľnú oblasť frézovania alebo zjavne presahujú požiadavky pre väčšinu bežných prípadov použitia.Oblasť frézovania

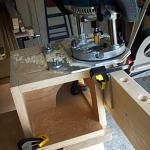

Konštrukcia plošiny je tiež dôležitá - nemala by spôsobovať ťažkosti pri zaistení a jasnom umiestnení časti obrobku, inak sú možné vážne chyby. Pri výbere CNC frézky na prácu sa musíte vopred rozhodnúť o rozmeroch častí, ktoré sa majú spracovať, aby ste sa nedostali do problémov.

CNC stroje sa delia predovšetkým podľa materiálu, na ktorý sú určené, ako aj podľa oblasti použitia.Účel stroja

Zadané údaje o veľkosti a tvare súčiastky sa stávajú riadiacimi trajektóriami, ktoré sa následne v procese postprocessingu menia na riadiace programy.

Postprocesor je špeciálny softvérový produkt, ktorý premieňa údaje o parametroch dielu na individuálny program, ktorý riadi pohyby nástroja a/alebo obrobku pre každý konkrétny stroj.Postprocesor

Tu si môžete prečítať viac o vývoji kinematických modelov na príklade priemyselných systémov od spoločnosti Siemens.

Podrobné informácie o práci s každým konkrétnym strojom nájdete na oficiálnej stránke jeho výrobcu. Toto je najspoľahlivejšia možnosť a ušetrí vás od mnohých chýb.

Ovládací panel pre jednu z CNC frézok:

V závislosti od špecifík práce - materiálu, požadovaných foriem spracovania a iných faktorov využívajú CNC frézky veľké množstvo rôznych fréz. Frézy sú jednochodé, dvojchodové, guľové, v tvare V, guľové kužeľové, pyramídový rádius s jednou alebo dvoma reznými hranami, gravírovacie, rezacie atď.Použité frézy

Guľové a pyramídové frézy sa používajú na hĺbkové odoberanie materiálu z dielu, opracovanie rohov a vytváranie vybraní vhodného tvaru. Rezacie a gravírovacie frézy rôznych tvarov sa používajú na gravírovanie, rezanie dielov, opracovanie okrajov výrobku a na tvarovanie - vytváranie basreliéfneho obrazu. Radiusové a zaoblené frézy, konvexné aj konkávne, sa používajú na opracovanie rohov, hrán pracovných dosiek a iných dielov, zrážanie hrán atď. Čelné frézy umožňujú vytvárať otvory, na rozdiel od vrtákov, akéhokoľvek tvaru.

Príklady použitých fréz:

Rozmanitosť fréz sa líši od najjednoduchších, podobných bežnej vŕtačke alebo závitovke, až po veľmi zložité, vyrobené z rôznych materiálov a všelijakých tvarov, s rôznym počtom rezných hrán. To poskytuje širokú škálu úloh, ktoré môžu vyriešiť.

Pre každý materiál a druh práce je potrebný individuálny výber fréz, s výberom ktorých Vám pomôže náš špecialista.

CNC frézky sú výbornou pomôckou, ktorá pri správnom použití dokáže vytvárať veľmi širokú škálu produktov, od reklamných štruktúr až po časti iných strojov, od kuchynských krájacích dosiek až po diely prúdových leteckých motorov. Rozsah ich použitia je takmer neobmedzený a rozsah a stupeň dostupnosti sa každým dňom zvyšuje.

Teraz si takéto vybavenie môže dovoliť nielen strojársky závod, ale aj relatívne malá dielňa, čo je dobrá správa.

Ak potrebujete poradiť s výberom CNC stroja, nezabudnite, že vždy môžete kontaktovať Top 3D Shop!

Chcete ďalšie zaujímavé novinky zo sveta 3D technológií?

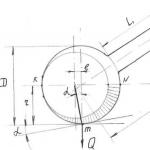

Po zvážení konštrukčných možností pre dlhú os - X - môžeme prejsť k uvažovaniu o osi Y. Os Y vo forme portálu je najobľúbenejším riešením v komunite hobby konštruktérov obrábacích strojov, a to z dobrého dôvodu. Toto je jednoduché a celkom fungujúce, osvedčené riešenie. Má však aj úskalia a body, ktoré je potrebné pochopiť pred návrhom. Stabilita a správna rovnováha sú pre portál mimoriadne dôležité - zníži sa tým opotrebovanie vodidiel a ozubených kolies, zníži sa vychýlenie nosníka pri zaťažení a zníži sa pravdepodobnosť zaklinenia pri pohybe. Aby sme určili správne rozloženie, pozrime sa na sily pôsobiace na portál počas prevádzky stroja.

Dobre si pozrite schému. Sú na ňom vyznačené tieto rozmery:

- D1 - vzdialenosť od oblasti rezu k stredu vzdialenosti medzi vedeniami portálového nosníka

- D2 - vzdialenosť medzi skrutkou pohonu osi X a spodným vodiacim nosníkom

- D3 - vzdialenosť medzi vodidlami osi Y

- D4 - vzdialenosť medzi lineárnymi ložiskami osi X

Teraz sa pozrime na skutočné úsilie. Na obrázku sa portál pohybuje zľava doprava v dôsledku otáčania skrutky pohonu osi X (umiestnenej dole), ktorá poháňa maticu upevnenú na spodnej časti portálu. Vreteno sa spustí a frézuje obrobok a objaví sa protisila smerujúca k pohybu portálu. Táto sila závisí od zrýchlenia portálu, rýchlosti posuvu, rotácie vretena a sily spätného rázu od frézy. Ten závisí od samotnej frézy (typ, ostrosť, prítomnosť mazania atď.), Rýchlosť otáčania, materiál a ďalšie faktory. Veľa literatúry o výbere rezných režimov sa venuje určovaniu veľkosti spätného rázu od frézy, v súčasnosti nám stačí vedieť, že pri pohybe portálu vzniká komplexná protisila F. Sila F pôsobiaca na frézu pevné vreteno sa aplikuje pozdĺž konštrukčných prvkov na portálový nosník vo forme momentu A = D1 * F. Tento moment možno rozložiť na dvojicu rovnako veľkých, ale opačne smerujúcich síl A a B, aplikovaných na vodidlá #1 a #2 portálového nosníka. Modulo sila A = sila B = moment A / D3. Ako je odtiaľto vidieť, sily pôsobiace na vodiace nosníky sa zmenšujú, ak sa vzdialenosť medzi nimi D3 zväčšuje. Zníženie síl znižuje opotrebovanie vedenia a torznú deformáciu nosníka. So znížením sily A tiež klesá moment B pôsobiaci na bočné steny portálu: Moment B = D2 * Sila A. Kvôli veľkému momentu B sa bočné steny, ktoré sa nemôžu ohýbať striktne v rovine, budú začnite sa krútiť a ohýbať. Moment B musí byť tiež znížený, pretože je potrebné usilovať sa o to, aby bolo zaťaženie vždy rozložené rovnomerne na všetky lineárne ložiská - tým sa znížia elastické deformácie a vibrácie stroja, a tým sa zvýši presnosť.

Moment B, ako už bolo spomenuté, možno znížiť niekoľkými spôsobmi -

- znížiť silu A.

- znížiť pákový efekt D3

Cieľom je, aby sily D a C boli čo najviac rovnaké. Tieto sily pozostávajú z dvojice síl momentu B a hmotnosti portálu. Pre správne rozloženie hmotnosti je potrebné vypočítať ťažisko portálu a umiestniť ho presne medzi lineárne ložiská. To vysvetľuje bežný cik-cak dizajn bočných stien portálu - to sa robí s cieľom posunúť vodidlá späť a priblížiť ťažké vreteno k ložiskám osi X.

Stručne povedané, pri navrhovaní osi Y zvážte nasledujúce zásady:

- Pokúste sa minimalizovať vzdialenosť od skrutky/koľajnice pohonu osi X k vodidlám osi Y - t.j. minimalizovať D2.

- Ak je to možné, zmenšite presah vretena voči lúču, minimalizujte vzdialenosť D1 od reznej plochy k vodidlám. Za optimálny Z zdvih sa zvyčajne považuje 80-150 mm.

- Ak je to možné, znížte výšku celého portálu - vysoký portál je náchylný na rezonanciu.

- Vopred vypočítajte ťažisko celého portálu vrátane vretena a navrhnite vzpery portálu tak, aby sa ťažisko nachádzalo presne medzi vodiacimi vozíkmi osi X a čo najbližšie k vodiacej skrutke osi X.

- Umiestnite vodiace lúče portálu ďalej – maximalizujte D3, aby ste znížili moment aplikovaný na lúč.

DIZAJN OSI Z

Ďalším krokom je výber konštrukcie najdôležitejšej časti stroja – osi Z. Nižšie sú uvedené 2 príklady konštrukcie.

Ako už bolo spomenuté, pri stavbe CNC stroja je potrebné brať do úvahy sily vznikajúce pri prevádzke. A prvým krokom na tejto ceste je jasné pochopenie povahy, veľkosti a smeru týchto síl. Zvážte nasledujúci diagram:

Sily pôsobiace na os Z

Na obrázku sú vyznačené nasledujúce rozmery:

- D1 = vzdialenosť medzi vodidlami osi Y

- D2 = vzdialenosť pozdĺž vodidiel medzi lineárnymi ložiskami osi Z

- D3 = dĺžka pohyblivej plošiny (základnej dosky), na ktorej je namontované samotné vreteno

- D4 = šírka celej konštrukcie

- D5 = vzdialenosť medzi vodidlami osi Z

- D6 = hrúbka základnej dosky

- D7 = vertikálna vzdialenosť od bodu pôsobenia rezných síl do stredu medzi vozíkmi pozdĺž osi Z

Pozrime sa na čelný pohľad a všimnime si, že celá konštrukcia sa pohybuje doprava po vodidlách osi Y. Základná doska sa vysunie čo najviac nadol, fréza je zapustená do materiálu a pri frézovaní vzniká protisila F smerujúca , prirodzene, proti smeru pohybu. Veľkosť tejto sily závisí od otáčok vretena, počtu rezov frézy, rýchlosti posuvu, materiálu, ostrosti frézy atď. (pripomíname, že niektoré predbežné výpočty, aké materiály sa budú frézovať, a teda posúdenie rezných síl, je potrebné vykonať pred začiatkom konštrukcie stroja). Ako táto sila ovplyvňuje os Z? Pri pôsobení vo vzdialenosti od miesta, kde je upevnená základná doska, táto sila vytvára krútiaci moment A = D7 * F. Moment pôsobiaci na základovú dosku sa prenáša cez lineárne ložiská osi Z vo forme párov priečnych síl k sprievodcom. Sila prevedená z momentu je nepriamo úmerná vzdialenosti medzi bodmi aplikácie - preto, aby sa znížili sily ohýbajúce vedenia, je potrebné zväčšiť vzdialenosti D5 a D2.

Vzdialenosť D2 je zahrnutá aj v prípade frézovania pozdĺž osi X - v tomto prípade vzniká podobný obraz, len výsledný moment sa aplikuje na výrazne väčšiu páku. Tento moment sa snaží otočiť vreteno a základnú dosku a výsledné sily sú kolmé na rovinu dosky. V tomto prípade sa moment rovná reznej sile F, vynásobenej vzdialenosťou od bodu rezu k prvému vozíku - t.j. čím väčší D2, tým menší moment (s konštantnou dĺžkou osi Z).

Z toho vyplýva pravidlo: ak sú všetky ostatné veci rovnaké, určite by ste sa mali pokúsiť umiestniť vozíky osi Z ďalej od seba, najmä vertikálne - to výrazne zvýši tuhosť. Dbajte na pravidlo, že vzdialenosť D2 nikdy nebude menšia ako 1/2 dĺžky základovej dosky. Tiež sa uistite, že hrúbka platformy D6 je dostatočná na poskytnutie požadovanej tuhosti – to si vyžaduje výpočet maximálnych prevádzkových síl na fréze a simuláciu vychýlenia doštičky v CAD.

Celkom, dodržujte pri navrhovaní osi Z portálového stroja nasledujúce pravidlá:

- maximalizovať D1 - tým sa zníži moment (a teda aj sila) pôsobiaci na portálové vzpery

- maximalizovať D2 - tým sa zníži moment pôsobiaci na nosník portálu a os Z

- minimalizovať D3 (v rámci daného zdvihu Z) - tým sa zníži moment pôsobiaci na nosník a stĺpiky portálu.

- maximalizovať D4 (vzdialenosť medzi vozíkmi osi Y) - tým sa zníži moment pôsobiaci na nosník portálu.

Tak čo, rozhodli ste sa postaviť si domácu CNC frézku, alebo možno o tom len uvažujete a neviete, kde začať? CNC stroj má mnoho výhod. Domáce stroje dokážu frézovať a rezať takmer všetky materiály. Či už ste amatér alebo remeselník, toto otvára veľké obzory pre kreativitu. O to lákavejší je fakt, že niektorý zo strojov by mohol skončiť vo vašej dielni.

Existuje mnoho dôvodov, prečo si ľudia chcú postaviť svoj vlastný DIY CNC router. Spravidla sa to deje preto, že si ich jednoducho nemôžeme dovoliť kúpiť v obchode alebo od výrobcu, a to nie je prekvapujúce, pretože cena za ne je dosť vysoká. Alebo môžete byť ako ja a užiť si veľa zábavy s vlastnou tvorbou a tvorením niečoho jedinečného. Môžete to jednoducho urobiť, aby ste získali skúsenosti v strojárstve.

Osobná skúsenosť

Keď som prvýkrát začal vyvíjať, premýšľať a vyrábať prvý CNC router vlastnými rukami, vytvorenie projektu trvalo asi jeden deň. Potom, keď som začal kupovať diely, urobil som si prieskum. A v rôznych zdrojoch a fórach som našiel nejaké informácie, čo viedlo k novým otázkam:

- Naozaj potrebujem guľôčkové skrutky alebo budú bežné čapy a matice fungovať dobre?

- Ktoré lineárne ložisko je najlepšie a môžem si ho dovoliť?

- Aké parametre motora potrebujem a je lepšie použiť krokový alebo servopohon?

- Nedeformuje sa materiál tela príliš, keď je veľkosť stroja veľká?

- A tak ďalej.

Našťastie som mohol odpovedať na niektoré otázky vďaka inžinierskemu a technickému zázemiu, ktoré mi zostalo po štúdiu. Mnohé z problémov, s ktorými by som sa stretol, sa však nedali vypočítať. Potreboval som len niekoho s praktickými skúsenosťami a informáciami na túto tému.

Samozrejme, že som dostal veľa odpovedí na moje otázky od rôznych ľudí, z ktorých mnohé si protirečili. Potom som musel urobiť ďalší prieskum, aby som zistil, ktoré odpovede stoja za to a ktoré sú odpadky.

Vždy, keď som dostal otázku, na ktorú som nevedel odpoveď, musel som zopakovať rovnaký postup. Celkovo je to spôsobené tým, že som mal obmedzený rozpočet a chcel som si vziať to najlepšie, čo som si za svoje peniaze mohol kúpiť. Toto je rovnaká situácia pre mnohých ľudí, ktorí vytvárajú domácu CNC frézku.

Súpravy a súpravy na montáž CNC routerov vlastnými rukami

Áno, sú k dispozícii súpravy strojov na ručnú montáž, ale ešte som nevidel takú, ktorá by sa dala prispôsobiť konkrétnym potrebám.

Taktiež nie je možné robiť zmeny v konštrukcii a type stroja, ale je ich veľa a ako viete, ktorý je pre vás ten pravý? Bez ohľadu na to, aké dobré sú pokyny, ak je dizajn zle premyslený, konečný stroj bude zlý.

Preto si musíte byť vedomí toho, čo staviate, a chápať rolu, ktorú každý diel zohráva!

Zvládanie

Cieľom tejto príručky je zabrániť tomu, aby ste robili tie isté chyby, na ktoré som ja strácal svoj drahocenný čas a peniaze.

Pozrieme sa na všetky komponenty až po skrutky a pozrieme sa na výhody a nevýhody každého typu každého dielu. Budem hovoriť o každom aspekte dizajnu a ukážem vám, ako vytvoriť CNC frézku vlastnými rukami. Prevediem vás mechanikou až po softvér a všetko medzi tým.

Majte na pamäti, že domáce plány CNC strojov ponúkajú len málo riešení niektorých problémov. To má často za následok nedbalý dizajn alebo slabý výkon stroja. Preto vám odporúčam, aby ste si najskôr prečítali túto príručku.

ZAČNIME

KROK 1: Kľúčové rozhodnutia o dizajne

V prvom rade je potrebné zvážiť nasledujúce otázky:

- Určenie vhodného dizajnu špeciálne pre vás (napríklad, ak vyrábate drevoobrábací stroj vlastnými rukami).

- Požadovaná oblasť spracovania.

- Dostupnosť pracovného priestoru.

- Materiály.

- Tolerancie.

- Metódy navrhovania.

- Dostupné nástroje.

- Rozpočet.

KROK 2: Základňa a os X

Tu sa riešia nasledujúce otázky:

- Navrhnite a postavte hlavnú základňu alebo základňu osi X.

- Pevne upevnené diely.

- Čiastočne pevné časti atď.

KROK 3: Navrhnite portálovú os Y

- Návrh a konštrukcia osi Y portálu.

- Rozdelenie rôznych štruktúr na prvky.

- Sily a momenty na portáli atď.

KROK 4: Schéma montáže osi Z

Tu sa riešia nasledujúce otázky:

- Návrh a montáž zostavy osi Z.

- Sily a momenty na osi Z.

- Lineárne koľajnice/vodidlá a rozteč ložísk.

- Výber káblového kanála.

KROK 5: Systém lineárneho pohybu

Tento odsek sa zaoberá nasledujúcimi problémami:

- Podrobná štúdia lineárnych pohybových systémov.

- Výber správneho systému špeciálne pre váš stroj.

- Návrh a konštrukcia vlastných sprievodcov s nízkym rozpočtom.

- Lineárny hriadeľ a puzdrá alebo koľajnice a bloky?

KROK 6: Mechanické komponenty pohonu

Tento odsek zahŕňa tieto aspekty:

- Podrobný prehľad častí pohonu.

- Výber správnych komponentov pre váš typ stroja.

- Krokové alebo servomotory.

- Skrutky a guľôčkové skrutky.

- Hnacie matice.

- Radiálne a axiálne ložiská.

- Spojka a držiak motora.

- Priamy pohon alebo prevodovka.

- Regály a prevody.

- Kalibrácia vrtúľ vo vzťahu k motorom.

KROK 7: Výber motorov

V tomto kroku musíte zvážiť:

- Podrobný prehľad CNC motorov.

- Typy CNC motorov.

- Ako fungujú krokové motory.

- Typy krokových motorov.

- Ako fungujú servomotory?

- Typy servomotorov.

- normy NEMA.

- Výber správneho typu motora pre váš projekt.

- Meranie parametrov motora.

KROK 8: Návrh rezacieho stola

- Navrhnite a postavte si vlastné stoly s nízkym rozpočtom.

- Perforovaná rezná vrstva.

- Vákuový stôl.

- Prehľad návrhov rezacích stolov.

- Stôl je možné rezať pomocou CNC frézy na drevo.

KROK 9: Parametre vretena

Tento krok rieši nasledujúce problémy:

- Recenzia CNC vretien.

- Typy a funkcie.

- Ceny a náklady.

- Možnosti montáže a chladenia.

- Chladiace systémy.

- Vytvorenie vlastného vretena.

- Výpočet zaťaženia triesky a reznej sily.

- Nájdenie optimálnej rýchlosti posuvu.

KROK 10: Elektronika

Tento odsek sa zaoberá nasledujúcimi problémami:

- Ovládací panel.

- Elektrické rozvody a poistky.

- Tlačidlá a spínače.

- MPG a Jog kruhy.

- Napájacie zdroje.

KROK 11: Naprogramujte parametre radiča

Tento krok rieši nasledujúce problémy:

- Prehľad CNC ovládača.

- Výber ovládača.

- Dostupné možnosti.

- Systémy s uzavretým a otvoreným okruhom.

- Ovládače za prijateľnú cenu.

- Vytvorenie vlastného ovládača od začiatku.

KROK 12: Vyberte softvér

Tento odsek sa zaoberá nasledujúcimi problémami:

- Preskúmanie softvéru súvisiaceho s CNC.

- Výber softvéru.

- CAM softvér.

- CAD softvér.

- Softvér NC Controller.

——————————————————————————————————————————————————–