strana 1

strana 2

strana 3

strana 4

strana 5

strana 6

strana 7

strana 8

strana 9

strana 10

strana 11

strana 12

strana 13

strana 14

strana 15

strana 16

strana 17

strana 18

strana 19

strana 20

strana 21

strana 22

strana 23

strana 24

strana 25

strana 26

strana 27

strana 28

strana 29

strana 30

MINERÁLNY PRÁŠOK

NA ASFALTOVÝ BETÓN

A ORGANOMINERÁLNE ZMESI

technické údaje

GOSSTROY RUSKA

Moskva

Predslov

1 VYVINUTÉ Federálnym štátnym jednotným podnikovým inštitútom pre výskum ciest (FSUE "Soyuzdornii") a Štátnym podnikovým ruským cestným výskumným inštitútom (SE "Rosdornii")

2 ZAVEDENÉ Oddelením technickej normalizácie, normalizácie a certifikácie v stavebníctve a bytových a komunálnych službách Gosstroy Ruska

4 PREDSTAVENÉ PO PRVÝ KRÁT (tento štandardizačný objekt bol predtým pokrytý GOST 16557-78 a GOST 12784-78, ktorých používanie v Ruskej federácii bolo súčasne ukončené s nadobudnutie účinnosti tejto normy)

|

1 oblasť použitia. 2 3 Definície. 2 4 Klasifikácia. 2 5 Technické požiadavky. 3 5.1 Hlavné ukazovatele a charakteristiky (vlastnosti) 3 5.2 Požiadavky na materiály.. 3 6 Pravidlá prijímania. 4 7 Spôsoby kontroly. 6 7.1 Všeobecné ustanovenia. 6 7.2 Stanovenie zloženia zŕn. 6 7.3 Stanovenie skutočnej hustoty. 7 7.4 Stanovenie priemernej hustoty. 10 7.5 Stanovenie pórovitosti. jedenásť 7.6 Stanovenie napučiavania vzoriek zo zmesi prášku a bitúmenu... 12 7.7 Stanovenie vodeodolnosti vzoriek zo zmesi prášku a bitúmenu... 15 7.8 Stanovenie indexu kapacity bitúmenu. 16 7.9 Stanovenie hydrofóbnosti aktivovaného prášku. 17 7.10 Stanovenie vlhkosti. 17 7.11 Stanovenie obsahu aktivačných látok v aktivovanom prášku. 18 7.12 Stanovenie obsahu vo vode rozpustných zlúčenín. 19 8 Preprava a skladovanie. 20 9 Záruka výrobcu. 20 Príloha A Oblasť použitia minerálnych práškov. 20 Príloha B Zoznam normatívnych dokumentov, na ktoré sú v tejto norme uvedené odkazy. 21 |

ŠTÁTNY ŠTANDARD RUSKEJ FEDERÁCIE

MINERÁLNY PRÁŠOK

NA ASFALTOVÝ BETÓN

A ORGANOMINERÁLNE ZMESI

technické údaje

MINERÁLNE PRÁŠKY NA ASFALTICKÝ BETÓN

A ORGANOMINERÁLNE ZMESI

technické údaje

Dátum zavedenia 2003-10-01

1 oblasť použitia

Táto norma platí pre minerálne prášky používané ako zložka asfaltového betónu a iných druhov organominerálnych zmesí a stanovuje požiadavky na ne a metódy ich skúšania.

Rozsah použitia minerálnych práškov je uvedený v prílohe A.

2 Normatívne odkazy

3 Definície

V tejto norme sa používajú nasledujúce výrazy s príslušnými definíciami:

minerálny prášok: Materiál získaný mletím hornín alebo pevného priemyselného odpadu.

aktivovaný minerálny prášok: Materiál získaný mletím hornín alebo pevného priemyselného odpadu s prídavkom aktivačných látok, pri mletí bitúmenových hornín vrátane živičných bridlíc.

aktivujúce látky: Zmes povrchovo aktívnych látok alebo produktov s obsahom povrchovo aktívnych látok s bitúmenom, racionálne vybraná vo vzťahu k chemickej povahe suroviny na výrobu minerálneho prášku.

uhličitanová hornina: Sedimentárna hornina pozostávajúca z viac ako 50 % jedného alebo viacerých uhličitanových minerálov, ako je vápenec, dolomit a prechodné odrody.

nekarbonátová hornina: Sedimentárna alebo vyvretá hornina pozostávajúca z viac ako 50% minerálov oxidu kremičitého, ako je opok, tripol, tuf, pieskovec, žula.

práškový odpad z priemyselnej výroby: Priemyselný odpad, ktorý si nevyžaduje mletie, ako je popolček a popol a troskové zmesi z tepelných elektrární, polietavý prach z cementární, hutnícka troska atď.

4 Klasifikácia

Prášky sa v závislosti od ich vlastností a použitých surovín delia na značky:

MP-1 - neaktivované a aktivované prášky zo sedimentárnych (karbonátových) hornín a prášky z bitúmenových hornín.

MP-2 - prášky z nekarbonátových hornín, pevný a práškový priemyselný odpad.

5 Technické požiadavky

Prášky musia spĺňať požiadavky tejto normy a byť pripravené podľa technologických predpisov schválených predpísaným spôsobom.

5.1 Hlavné ukazovatele a charakteristiky (vlastnosti)

5.1.1 Vlastnosti práškov musia spĺňať požiadavky uvedené v tabuľke 1.

5.1.2 Aktivované minerálne prášky musia byť hydrofóbne.

stôl 1 - Indikátory vlastností práškov

|

Názov indikátora |

Hodnota pre stupeň prášku |

||

|

neaktivovaný prášok |

aktivovaný prášok |

||

|

Zloženie zŕn, % hmotnosti: jemnejšie ako 1,25 mm |

Aspoň 100 Nie menej ako 90 Od 70 do 80 |

Aspoň 100 Nie menej ako 90 Nie menej ako 80 |

Nie menej ako 95 Od 80 do 95 Aspoň 60 |

|

Pórovitosť, %, nie viac |

|||

|

Napučiavanie vzoriek zo zmesi prášku a bitúmenu, %, už nie |

|||

|

Vodeodolnosť vzoriek zo zmesi prášku a bitúmenu, %, nie viac |

Nie je štandardizované |

||

|

Indikátor kapacity bitúmenu, g, nie viac |

|||

|

Vlhkosť, % hmotnosti, nie viac |

Nie je štandardizované |

||

|

Poznámka – V minerálnom prášku získanom z horniny, ktorej pevnosť v tlaku je vyššia ako 40 MPa, môže byť obsah zŕn jemnejších ako 0,071 mm o 5 % menší, ako je uvedené v tabuľke. |

|||

5.1.3 Prášky v závislosti od hodnoty celkovej špecifickej efektívnej aktivity prírodných rádionuklidov A eff v horninách a priemyselných odpadoch sa používajú:

pri A eff do 740 Bq/kg - na výstavbu ciest a letísk na území sídiel a oblastí perspektívneho rozvoja;

pri A eff do 1500 Bq/kg - na výstavbu ciest mimo obývaných oblastí.

5.2 Požiadavky na materiál

7,0 - pre aktivované prášky;

1.7 - pre neaktivované prášky.

5.2.2 V bitúmenových horninách a ropných bridliciach používaných na prípravu aktivovaných práškov by mal byť obsah organickej hmoty od 2 % do 15 % hmotnosti.

5.2.3 V pevnom priemyselnom odpade používanom na prípravu práškov a v práškovom priemyselnom odpade používanom ako prášky je povolený nasledujúci obsah v hmotnostných percentách:

aktívny CaO + MgO - nie viac ako 3;

zlúčeniny rozpustné vo vode - nie viac ako 6.

5.2.5. Straty vznietením v pevnom priemyselnom odpade používanom na prípravu práškov a v práškovom priemyselnom odpade používanom ako prášky (napríklad popolček a zmesi popola a trosky z tepelných elektrární) by nemali byť vyššie ako 20 % hmotnosti.

5.2.6 Ako aktivačné látky používané na výrobu aktivovaných práškov sa používajú:

Aniónové povrchovo aktívne látky, ako sú vyššie karboxylové kyseliny (gosypolová živica, mastný decht, oxidovaná vazelína, syntetické mastné kyseliny atď.), ktoré spĺňajú požiadavky stanovené v regulačnej dokumentácii;

katiónové povrchovo aktívne látky, ako sú amíny, diamíny alebo ich deriváty, ktoré spĺňajú požiadavky stanovené v regulačnej dokumentácii;

6 Pravidlá prijímania

6.1 Prášok musí prijať oddelenie výrobcu, ktoré vykonáva technickú kontrolu.

6.2 Prevzatie a dodávka prášku sa vykonáva v dávkach.

Pri prijatí ako šarža sa berie do úvahy množstvo prášku vyrobeného za zmenu na každej výrobnej linke, ale nie viac ako 200 ton.

Pri cestnej preprave sa za dávku považuje množstvo prášku odoslané jednému spotrebiteľovi počas dňa.

Pri preprave po železnici sa za dávku považuje množstvo prášku súčasne odoslané jednému spotrebiteľovi v jednom vlaku.

6.3 Kontrola kvality prášku sa vykonáva testovaním jednej kombinovanej vzorky prášku odobratej z každej šarže.

6.4 Súhrnná vzorka pozostáva z bodových vzoriek odobratých zo zásobovacieho (skladovacieho) zásobníka alebo priamo z výrobnej linky.

Odber vzoriek začína 30 minút po začatí výroby prášku a potom každú hodinu počas zmeny.

Interval odberu bodových vzoriek v závislosti od produktivity procesného zariadenia sa môže predĺžiť a počet bodových vzoriek musí byť najmenej štyri.

6.5 Hmotnosť bodovej vzorky pri intervale odberu 1 hodina musí byť najmenej 500 g Pri zvyšovaní intervalu odberu sa musí zvyšovať hmotnosť vybranej bodovej vzorky: v intervale 2 hodiny - dvakrát, v intervale 3 hodiny – štyrikrát.

6.6 Vybrané bodové vzorky sa dôkladne premiešajú a zredukujú rozštvrtením, aby sa získala laboratórna vzorka.

Na štvrťkovanie sa vzorka materiálu urovná a rozdelí na štyri časti vzájomne kolmými čiarami prechádzajúcimi stredom. Na testovanie sa odoberú ľubovoľné dve protiľahlé strany.

6.7 Hmotnosť laboratórnej vzorky na preberaciu kontrolu musí byť najmenej 1 kg, na periodickú kontrolu najmenej 3 kg.

Postupným kvartovaním sa vzorka zmenší na polovicu, štyrikrát atď. kým sa nezíska vzorka vyššie uvedenej hmotnosti.

6.8 Pri akceptačnej kontrole sa určí:

zloženie zŕn;

vlhkosť;

hydrofóbnosť (pre aktivované prášky).

6.9 Periodické monitorovanie sa vykonáva vždy, keď sa zmení zloženie vstupných surovín, najmenej však raz za mesiac. Počas pravidelného monitorovania sa určuje:

pórovitosť;

napučiavanie vzoriek zo zmesi prášku a bitúmenu;

indikátor kapacity bitúmenu (pre prášok MP-2);

vodeodolnosť vzoriek vyrobených zo zmesi prášku a bitúmenu (pre prášok MP-2).

6.10 Špecifická efektívna aktivita prírodných rádionuklidov v práškoch sa zisťuje podľa maximálnej hodnoty špecifickej efektívnej aktivity prírodných rádionuklidov obsiahnutých v minerálnych materiáloch použitých na ich prípravu, ktorá sa musí predložiť najmenej raz ročne. Tieto údaje by sa mali vziať do úvahy pri rozhodovaní o dodávke a použití prášku v súlade s 5.1.3 tejto normy.

6.11 Pre každú šaržu prášku zaslanú spotrebiteľovi je výrobca povinný vystaviť doklad o kvalite s týmito údajmi:

meno výrobcu;

číslo pasu a dátum vydania;

meno a adresa spotrebiteľa;

číslo šarže a množstvo prášku;

názov a značka prášku;

názov surovín použitých na prípravu prášku;

zloženie zŕn;

vlhkosť;

hydrofóbnosť (pre aktivovaný prášok);

pórovitosť;

napučiavanie vzoriek zo zmesi prášku a bitúmenu;

indikátor kapacity bitúmenu (pre prášky MP-2);

vodeodolnosť vzoriek zo zmesi prášku a bitúmenu (pre prášky značky MP-2);

špecifická efektívna aktivita prírodných rádionuklidov.

6.12 Spotrebiteľ má právo kontrolovať kvalitu dodávaného prášku.

Na kontrolu kvality prášku prepravovaného cestnou dopravou sa pri vykladaní každého vozidla odoberie jedna vzorka.

Na kontrolu kvality prášku dodávaného železnicou sa pri vykládke vozňa v rovnakých časových intervaloch odoberá päť bodových vzoriek, pričom sa vozeň vyberie metódou náhodného odberu vzoriek.

Z bodových vzoriek sa vyrobí kombinovaná vzorka, ktorá charakterizuje kontrolovanú dávku. Hmotnosť kombinovanej vzorky musí byť najmenej 7 kg.

6.13 Pre každú vzorku určenú na kontrolné skúšky v špecializovanom laboratóriu, ako aj na rozhodcovské skúšky sa vyhotovuje protokol o výbere, ktorý obsahuje názov a označenie materiálu, miesto a dátum odberu vzorky a podpisy zodpovedných osôb. na odber vzoriek.

Vybrané vzorky sú zabalené tak, aby sa hmotnosť a vlastnosti prášku pred testovaním nezmenili.

Každá vzorka je vybavená dvoma štítkami označujúcimi vzorku: jeden štítok je umiestnený vo vnútri obalu, druhý je upevnený na viditeľnom mieste obalu. Pri preprave vzorky sa uistite, že obaly a etikety sú neporušené. Doba skladovania vzorky je minimálne 3 mesiace.

7 Spôsoby kontroly

7.1 Všeobecné ustanovenia

7.1.1 Používané riadiace (meracie) prostriedky, zariadenia, ako aj pomocné zariadenia musia byť overené a certifikované predpísaným spôsobom. Používanie podobných dovážaných zariadení je povolené.

7.1.2 Teplota vzduchu v miestnosti, v ktorej sa skúšky vykonávajú, musí byť (20±5) °C.

7.1.3 Pri používaní nebezpečných (žieravých, toxických, horľavých) látok ako reagencií by ste sa mali riadiť bezpečnostnými požiadavkami stanovenými v regulačných dokumentoch pre tieto látky.

7.1.4 Pred testovaním sa práškové vzorky, s výnimkou vzorky určenej na stanovenie vlhkosti, sušia v sušiarni pri teplote (105±5) °C do konštantnej hmotnosti.

Aktivované prášky sa pred testovaním nesušia.

7.1.5 Váženie sa vykonáva na univerzálnych laboratórnych váhach 4. triedy presnosti podľa GOST 24104 s prípustnou chybou váženia 0,1 % hmotnosti. Hmotnosť sa určuje v gramoch s presnosťou na dve desatinné miesta.

7.1.6 Výsledky skúšok sa počítajú na dve desatinné miesta zaokrúhľovaním, pokiaľ metóda neposkytuje iné pokyny týkajúce sa presnosti výpočtu.

7.2 Stanovenie zloženia zŕn

Podstatou metódy je určiť zloženie zŕn preosievaním prášku cez štandardnú sadu sít.

7.2.1 Kontrolné (meracie) zariadenia, zariadenia, materiály, pomocné zariadenia

Súprava sít s okom č.1,25; 0315; 0071 podľa GOST 6613.

Zariadenie na mechanické preosievanie.

Váhy 4. triedy presnosti podľa GOST 24104.

Sušiaca skriňa.

Porcelánový pohár s priemerom 15-20 cm podľa GOST 9147.

Porcelánová palička s gumenou špičkou podľa GOST 9147.

Nádoba s objemom 6 až 10 litrov.

Gumová žiarovka.

Pitná voda.

7.2.2 Postup prípravy a vykonania testu

Pri testovaní aktivovaných práškov sa do vody používanej na oplachovanie pridáva zmáčadlo.

Ako zmáčadlo sa používajú práškové, pastovité a tekuté technické či domáce pracie prostriedky. Zmáčadlo sa do vody pridáva v týchto množstvách na 1 liter vody: kvapalina - 15 g, pasta (vo forme roztoku vo vode v pomere 1:1) - 10 g, prášok - 3 g.

Zo vzorky minerálneho prášku pripraveného v súlade s 7.4 odoberte vzorku asi 50 g, vložte ju do porcelánového pohára, naplňte malým množstvom vody (prášok je potrebné zaliať vodou) a rozdrvte 2-3 minút tĺčikom s gumenou špičkou, potom sa voda so suspendovanými časticami prášku presype cez sito s okami č. 0071 inštalované nad nádobou.

Táto operácia pokračuje, kým sa voda v pohári nevyčistí.

Po umytí sa častice prášku väčšie ako 0,071 mm, ktoré zostávajú na sieťke, zmyjú do porcelánového pohára pomocou gumenej guľôčky.

Zvyšná voda v pohári sa opatrne vypustí, pohár sa umiestni do sušiacej skrine a zvyšok vzorky prášku sa suší pri teplote (105 ± 5) °C do konštantnej hmotnosti.

Pranie a mletie prášku priamo na site nie je povolené.

Vysušený zvyšok vzorky sa postupne preoseje cez sitá s okami č. 1,25; 0315 a 0071 ručne alebo pomocou mechanického preosievacieho zariadenia. Preosievanie sa považuje za ukončené, ak po pretrepávaní sita po dobu 30 s počet častíc prechádzajúcich sitom č.1,25 nepresiahne 0,05 g a častíc prechádzajúcich sitom č. vážil.

Pre aktuálnu (on-line) kontrolu zloženia zrna je dovolené preosievať prášok bez predbežného prania za predpokladu, že sa použije zariadenie na mechanické preosievanie. Zo vzorky prášku pripravenej v súlade s 7.1.4 odoberte vzorku s hmotnosťou približne 50 g a vložte ju do sady sít s podnosom a vekom inštalovaným v mechanickom sitovacom zariadení. Preosievanie v zariadení pokračuje 30 - 40 minút, potom sa zariadenie zastaví a manuálne sa vykoná kontrolné preosievanie. Preosievanie sa považuje za ukončené, ak po pretrepávaní sitom počas 30 s počet častíc prechádzajúcich sitom č. 1,25 nepresiahne 0,05 g a častíc prechádzajúcich sitom č. 0315 a 0071 - 0,02 g.

7.2.3 Spracovanie výsledkov testov

Na základe výsledkov preosievania vypočítajte:

Čiastočné zvyšky na každom site a i , %, podľa vzorca

Kde Ti- hmotnosť zvyšku na danom site, g;

T - hmotnosť vzorky, g;

M 1,25 = 100 - a 1,25; M 0,315 = M 1,25 - a 0,315; M 0,071 = M 0,315 - a 0,071. (2)

Výsledok každého testu sa vypočíta s presnosťou na dve desatinné miesta. Absolútna prípustná odchýlka medzi výsledkami paralelných stanovení by nemala presiahnuť 2 %.

Zloženie zŕn sa vypočíta ako aritmetický priemer výsledkov dvoch paralelných testov.

7.3 Stanovenie skutočnej hustoty

Podstatou metódy je určiť hustotu prášku bez zohľadnenia pórov v ňom prítomných.

7.3.1 Stanovenie skutočnej hustoty neaktivovaného minerálneho prášku z hornín

7.3.1.1 Kontrolné (meracie) prostriedky, vybavenie, materiály, pomocné prostriedkyzariadení

GOST 1770.

Váhy 4. triedy presnosti podľa GOST 24104.

Pieskový kúpeľ alebo elektrický sporák s uzavretou špirálou.

7.3.1.2 Postup prípravy a vykonania skúšky

Z práškovej vzorky pripravenej v súlade s 7.1.4 odoberte dve dávky (pre dve paralelné stanovenia) po približne 10 g, ak sa skutočná hustota stanovuje v 100 ml bankách, alebo približne 50 g, ak sa používajú 250 ml banky.

Každá vzorka prášku sa naleje do čistej, vysušenej a odváženej banky, potom sa banka s práškom znova odváži a naplní sa do 1/3 destilovanou vodou.

Obsah banky sa pretrepe a varí sa v pieskovom kúpeli počas 1 hodiny a potom sa ochladí na teplotu miestnosti. Potom sa banka naplní destilovanou vodou po rysku na hrdle banky a odváži sa. Potom sa obsah banky vyprázdni, umyje sa, naplní sa až po hrdlo destilovanou vodou pri teplote miestnosti a znova sa odváži.

7.3.1.3 Spracovanie výsledkov testov

Skutočná hustota prášku r, g/cm 3 sa vypočíta pomocou vzorca

Kde T- hmotnosť banky s práškom, g;

T 1 - hmotnosť prázdnej banky, g;

T 2 - hmotnosť banky s destilovanou vodou, g;

T 3 - hmotnosť banky s práškom a vodou, g;

rin je hustota destilovanej vody rovná 1 g/cm3.

Ak sa prekročí absolútny povolený nesúlad medzi výsledkami stanovenia, test by sa mal opakovať, kým sa nezíska prípustný nesúlad.

7.3.2 Stanovenie skutočnej hustoty aktivovaného minerálneho prášku

7.3.2.1 Riadiace (meracie) zariadenia, vybavenie, materiály, pomocné zariadenia

Kontrolné (meracie) prostriedky, zariadenia, materiály a pomocné zariadenia - podľa 7.3.1.1, zmáčací roztok - podľa 7.2.2.

7.3.2.2 Postup prípravy a vykonania skúšky

Skutočná hustota zmáčacieho roztoku sa určuje pyknometrickou metódou podľa GOST 3900.

Skúšky sa vykonajú podľa 7.3.1.3 s použitím roztoku zmáčadla namiesto destilovanej vody.

7.3.2.3 Spracovanie výsledkov skúšok

Skutočná hustota aktivovaného prášku r, g/cm 3 sa vypočíta podľa vzorca

Kde T - hmotnosť banky s práškom, g;

T 1 - hmotnosť prázdnej banky, g;

T 2 - hmotnosť banky s roztokom zmáčadla, g;

T 3 - hmotnosť banky s práškom a zvlhčovacím roztokom, g;

rc je hustota roztoku zmáčadla, g/cm 3 .

Výsledok každého testu sa vypočíta s presnosťou na dve desatinné miesta. Absolútna prípustná odchýlka medzi výsledkami paralelných stanovení by nemala presiahnuť 0,02 g/cm 3 .

Ak sa prekročí absolútny povolený nesúlad medzi výsledkami stanovenia, test by sa mal opakovať, kým sa nezíska prípustný nesúlad.

Skutočná hustota sa vypočíta ako aritmetický priemer výsledkov dvoch paralelných testov.

7.3.3 Stanovenie skutočnej hustoty prášku priemyselného odpadu

7.3.3.1 Kontrolné (meracie) zariadenia, vybavenie, materiály, pomocné zariadenia

Odmerné banky s objemom 100 ml alebo 250 ml podľa GOST 1770.

Váhy 4. triedy presnosti podľa GOST 24104.

Vákuová inštalácia.

Sklenený lievik s priemerom 120-150 mm v súlade s GOST 23932.

Petrolej na osvetlenie.

Silikagél značky ASK frakcia 0,25-0,5 mm podľa GOST 3956.

7.3.3.2 Postup prípravy na skúšanie

Prášok sa pripraví na testovanie podľa 7.1.4.

Petrolej sa pripravuje nasledovne: sklenený lievik s papierovým filtrom sa vloží do sklenenej banky s objemom 1 liter. Na filter sa naleje 120 až 150 g silikagélu. Prefiltrujte 500 ml petroleja v malých dávkach cez silikagél v lieviku.

Hustota petroleja sa určuje pyknometrickou metódou podľa GOST 3900.

7.3.3.3 Postup skúšky

Odvážte dve čisté a vysušené odmerné banky. Do každej banky sa umiestni asi 50 g prášku, potom sa banky s práškom znova odvážia a naplnia sa do 1/3 čisteným petrolejom.

Banky sa umiestnia do vákuovej jednotky a udržiavajú sa 30 minút pri zvyškovom tlaku najviac 0,002 MPa (15 mm Hg).

Potom sa banky odstránia z vákuového zariadenia, udržiavajú sa 30 minút pri teplote miestnosti, naplnia sa petrolejom po rysku na hrdle a odvážia sa. Potom sa obsah fliaš vyprázdni, naplní sa petrolejom po rysku na hrdle a odváži sa.

7.3.3.4 Spracovanie výsledkov testov

Skutočná hustota prášku rk, g/cm 3 sa vypočíta pomocou vzorca

Kde T - hmotnosť banky s práškom, g;

T 1 - hmotnosť prázdnej banky, g;

T 2 - hmotnosť banky s petrolejom, g;

T 3 - hmotnosť banky s práškom a petrolejom, g;

r k - hustota petroleja, g/cm3.

Výsledok každého testu sa vypočíta s presnosťou na dve desatinné miesta. Absolútna prípustná odchýlka medzi výsledkami paralelných stanovení by nemala presiahnuť 0,02 g/cm 3 .

Ak sa prekročí absolútny povolený nesúlad medzi výsledkami stanovenia, test by sa mal opakovať, kým sa nezíska prípustný nesúlad.

Skutočná hustota sa vypočíta ako aritmetický priemer výsledkov dvoch paralelných testov.

7.4 Stanovenie priemernej hustoty

Podstatou metódy je stanovenie hustoty prášku po jeho zhutnení vo forme s objemom 100 cm 3 pri zaťažení 40 MPa.

7 .4.1 Riadiace (meracie) zariadenia, zariadenia, pomocné zariadenia

Forma na zhutňovanie prášku (obrázok 1), pozostávajúca z dutého deleného valca ( 1 - vrchná časť, 2 - spodná časť), vložka 3 a kovová paleta 4. Objem spodnej časti formulára - (100+3) cm 3.

Váhy 4. triedy presnosti podľa GOST 24104.

Hydraulický alebo mechanický lis so zaťažením najmenej 100 kN (10 tf) podľa GOST 28840.

Kovový plech na pečenie s rozmermi minimálne 25 x 40 cm.

Štetec je mäkký.

Nôž alebo špachtľa.

7.4.2 Postup prípravy a vykonania skúšky

Prášok sa pripraví na testovanie podľa 7.1.4.

Spodná časť formy sa položí na paletu, zváži a potom sa na ňu položí horná časť.

Prášok sa prenesie v dávkach 60 - 80 g do zostavenej formy, rozdelí sa vo vrstvách a bajonetuje nožom alebo špachtľou, pričom sa naplní 15 - 20 mm pod horný okraj a ľahko sa pritlačí vložkou.

Forma s práškom sa umiestni na spodnú dosku lisu, zhutňovacie zaťaženie sa postupne zvyšuje na 40 MPa a udržiava sa 3 minúty. Potom sa záťaž odstráni a forma s vložkou sa prenesie na plech na pečenie.

Vložka a vrchná časť formy sa odstránia, prebytočný prášok nad spodnou časťou formy sa odreže nožom, vonkajšie časti formy a podnosu sa očistia mäkkou kefou.

Spodná časť formy s práškom a tácka sa odváži.

7.4.3 Spracovanie výsledkov testov

Priemerná hustota prášku r T, g/cm 3, vypočítané podľa vzorca

Kde T - hmotnosť spodnej časti formy s podnosom a zhutneným minerálnym práškom, g;

T 1 - hmotnosť spodnej časti formy s podnosom, g;

V- objem prášku rovný 100 cm3.

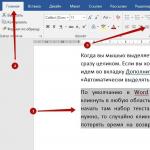

1 - horná časť deleného valca, 2 - spodná časť deleného valca; 3 - vložka; 4 - paleta

Obrázok 1 - Formulár na stanovenie priemernej hustoty prášku

Výsledok každého testu sa vypočíta s presnosťou na dve desatinné miesta. Absolútna prípustná odchýlka medzi výsledkami paralelných stanovení by nemala presiahnuť 0,02 g/cm 3 .

Ak sa prekročí absolútny povolený nesúlad medzi výsledkami stanovenia, test by sa mal opakovať, kým sa nezíska prípustný nesúlad.

Priemerná hustota sa vypočíta ako aritmetický priemer výsledkov dvoch paralelných testov.

7.5 Stanovenie pórovitosti

Pórovitosť minerálneho prášku sa určuje výpočtom na základe vopred stanovených hodnôt skutočnej hustoty podľa 7.3 a priemernej hustoty podľa 7.4.

Pórovitosť prášku V čas, %, vypočítané podľa vzorca

V čas , (7)

kde r je skutočná hustota prášku, g/cm3;

r T- priemerná hustota prášku, g/cm3.

Výsledok testu sa vypočíta na najbližšie celé číslo.

7.6 Stanovenie napučiavania vzoriek zo zmesi prášku a bitúmenu

Podstatou metódy je stanovenie prírastku objemu vzoriek s nasýtením vodou od 4 % do 5 % objemových zo zmesi prášku a bitúmenu po ich nasýtení vodou vo vákuu a následnom vystavení horúcej vode.

7.6.1 Kontrolné (meracie) zariadenia, zariadenia, materiály, pomocnézariadení

Váhy 4. triedy presnosti podľa GOST 24104 so zariadením na hydrostatické váženie.

Hydraulický alebo mechanický lis so zaťažením najmenej 30 kN (3 tf) podľa GOST 28840.

Laboratórne miešadlo.

Sušiaca skriňa s reguláciou teploty až do 200 °C.

Kovové formy na výrobu vzoriek (obrázok 2), ktoré spĺňajú požiadavky bodu 7.6.2. Rozmery foriem sú uvedené v tabuľke 2.

Sklenený ortuťový teplomer so stupnicou po 1 °C.

Vákuová inštalácia.

Kapacita s kapacitou 2,0 - 3,0 litra.

Kovový pohár (miska).

Viskózny ropný cestný bitúmen podľa GOST 22245 s hĺbkou prieniku ihly pri teplote 25 °C od 60 do 130,0,1 mm.

7.6.2 Požiadavky na formuláre

7.6.2.1 Formy sú vyrobené z ocele s mechanickými vlastnosťami, ktoré nie sú nižšie ako tie, ktoré zodpovedajú konštrukčnej oceli St 35 podľa GOST 1050.

7.6.2.2 Na pracovných plochách foriem, ktoré prichádzajú do styku so zmesou pri výrobe vzoriek, nie sú povolené trhliny, preliačiny, značky atď. Drsnosť pracovných plôch Ra by nemala byť väčšia ako 3,2 mikrónu.

7.6.2.3 Povolené odchýlky od menovitých rozmerov vnútorných priemerov valcov a vonkajších priemerov vložiek znázornených na obrázku 2 musia zabezpečiť medzeru medzi valcom a vložkou v rozmedzí 0,1 – 0,3 mm.

7.6.2.4 Odchýlka vnútornej pracovnej plochy formy od valcového profilu A by nemala presiahnuť 0,3 mm.

7.6.2.5 Odchýlka od rovinnosti koncových plôch vložiek by nemala byť väčšia ako, mm:

0,015 - pre vložky s priemerom 25,2 mm;

0,025 - pre vložky s priemerom 50,5 mm.

7.6.2.6 Odchýlka od kolmosti tvoriacej čiary valcového povrchu vložiek vzhľadom na povrch ich základní by nemala byť väčšia ako, mm:

0,03 - pre vložky s priemerom 25,2 mm;

0,04 - pre vložky s priemerom 50,5 mm.

7.6.3 Postup prípravy na skúšanie

Na stanovenie požadovaného pomeru v zmesi prášku a bitúmenu, pri ktorom bude nasýtenie vzoriek vodou od 4 % do 5 %, sa postupne pripraví niekoľko zmesí s rôznym obsahom bitúmenu.

Obrázok 2 - Vzorová forma

tabuľka 2

Približná spotreba bitúmenu, % hmotnosti prášku, je:

pre aktivované prášky - 10-15;

pre neaktivované prášky - 13-18;

pre priemyselný odpad - 25-30.

100 alebo 1000 g sa odváži zo vzorky prášku pripravenej podľa 7.1.4 (v závislosti od veľkosti použitých foriem), umiestni sa do kovovej misky (misky) a zahreje sa na teploty:

pre aktivované prášky - od 135 °C do 140 °C;

pre neaktivované prášky a priemyselný odpad - od 150 °C do 160 °C.

Do zahriateho prášku sa pri teplote 140 °C až 160 °C (v závislosti od použitej značky bitúmenu) vloží predsušený bitúmen, premieša sa kovovou lyžicou a potom sa zmes vloží do laboratórneho miešadla na konečné premiešanie. Je dovolené pripraviť zmes ručne. Výsledná zmes sa umiestni do sušiacej skrine, kde sa udržiava teplota uvedená vyššie pre rôzne typy práškov.

Formy a vložky sa zahrejú na teplotu 90 °C až 100 °C a zľahka sa vytrie petrolejom alebo olejom.

Forma s vloženou spodnou vložkou sa naplní vopred odváženou zmesou (od 25 do 30 g alebo od 200 do 240 g, podľa veľkosti formy). Zmes vo forme sa zarovná, 4-5 krát bajonetuje nožom alebo špachtľou a potom sa stlačí s hornou vložkou vloženou do formy.

Forma so zmesou sa položí na spodnú dosku lisu tak, aby horná aj spodná vložka vyčnievala z formy o 1-2 cm.Horná doska lisu sa dostane do kontaktu s hornou vložkou a elektromotorom lisu je zapnutý. Tlak na zhutnenú zmes sa postupne upraví na 10 MPa a pri tomto zaťažení sa udržiava 3 minúty, potom sa záťaž odstráni a vzorka sa vyberie z formy pomocou lisovacieho zariadenia.

Obrázok 3 - Stanovenie požadovaného obsahu bitúmenu

Z každej zmesi sa vyrobia najmenej tri vzorky, pre ktoré sa nasýtenie vodou určí najskôr nasledujúci deň po výrobe pomocou metódy hodnotenia nasýtenia vodou prijatej pre asfaltový betón v súlade s oddielom 13 GOST 12801.

Na základe získaných údajov sa zostrojí graf závislosti nasýtenia vodou od obsahu bitúmenu v zmesi (obrázok 3), z ktorého sa vypočíta množstvo bitúmenu potrebné na dosiahnutie nasýtenia vodou v rozsahu od 4 % do 5 % obj. je určený. Na testovanie sa vyrobia tri vzorky so špecifikovaným množstvom bitúmenu.

7.6.4 Skúšobný postup

Vzorky sa očistia od priľnutých častíc zmesi a potom sa odvážia na vzduchu a vo vode pri teplote (20±2) °C.

Odvážené vzorky sa vložia do vákuového zariadenia s vodou o teplote (20+2) °C a hladina vody nad vzorkami musí byť aspoň 3 cm.Vo vákuovej inštalácii tlak maximálne 0,002 MPa ( 15 mm) sa vytvorí a udržiava sa 1 hodinu Hg). Potom sa tlak upraví na atmosférický tlak, pri ktorom sa vzorky udržiavajú 30 minút, potom sa vzorky prenesú do inej nádoby, v ktorej sa teplota vody udržiava na (60±2) °C počas 4 hodín.

Po 4 hodinách sa vzorky vložia do vody s teplotou (20±2) °C a nechajú sa 16-18 hodín, potom sa vzorky z vody vyberú, utrú a odvážia vo vzduchu a vo vode. Ak sa teplota za posledných 16 – 18 hodín zmenila o viac ako 2 °C, potom sa 30 minút pred vážením upraví na (20 ± 2) °C.

7.6.5 Spracovanie výsledkov testov

Napučiavanie vzoriek H, %, sa vypočíta pomocou vzorca

Kde T - hmotnosť vzorky vo vzduchu podľa 7.6.3, g;

t 1 - hmotnosť vzorky vo vode podľa 7.6.3, g;

t 2- hmotnosť vzorky vo vzduchu po skúške podľa 7.6.3, g;

t 3 - hmotnosť vzorky vo vode po testovaní podľa 7.6.3, g.

Ak sa prekročí absolútny povolený nesúlad medzi výsledkami stanovenia, test by sa mal opakovať, kým sa nezíska prípustný nesúlad.

Opuch sa vypočíta ako aritmetický priemer výsledkov troch paralelných testov.

7.7 Stanovenie vodeodolnosti vzoriek zo zmesi prášku a bitúmenu

Podstatou metódy je posúdenie miery poklesu pevnosti v tlaku vzoriek vyrobených zo zmesi prášku a bitúmenu po ich nasýtení vodou vo vákuu a následnom udržaní v horúcej vode.

7.7.1 Riadiace (meracie) zariadenia, zariadenia, pomocné zariadenia

Riadiace (meracie) prostriedky, zariadenia a pomocné zariadenia - podľa 7.6.1 a 15.1 GOST 12801.

7.7.2

Na stanovenie odolnosti voči vode sa vyrobí šesť vzoriek s nasýtenosťou vodou od 4 % do 5 % objemových podľa 7.6.2. Tri vzorky sú nasýtené vodou v režime uvedenom v 7.6.3 a tri vzorky sa uchovávajú pred testovaním podľa 15.2 GOST 12801.

Pevnosť vzoriek v tlaku sa určuje pri teplote (20±2) °C podľa GOST 12801.

7 .7.3 Spracovanie výsledkov skúšok

Vodotesnosť K sa vypočíta pomocou vzorca

Kde K vody- medza pevnosti v tlaku vzoriek po nasýtení vodou podľa 7.6.3, MPa;

R- medzná pevnosť v tlaku vzoriek držaných pred skúšaním podľa 15.2 GOST 12801, MPa.

7.8 Stanovenie kapacity bitúmenu

Podstatou metódy je stanovenie množstva oleja, pri ktorom má jeho zmes so 100 cm 3 prášku danú konzistenciu.

7.8.1 Kontrolné (meracie) zariadenia, zariadenia, materiály, pomocné zariadenia

GOST 24104.

Porcelánová šálka s priemerom 10 - 12 cm.

Priemyselný olej triedy M.8V podľa GOST 20799.

Nôž alebo špachtľa.

7.8.2 Postup prípravy a vykonania skúšky

Príprava prášku na testovanie - podľa 7.1.4.

Z pripravenej vzorky odvážte časť prášku 200 - 250 g. Do porcelánovej misky sa naváži 15 g oleja pri teplote (20±2) °C. Do oleja sa postupne po malých dávkach pridáva prášok a dôkladne sa premieša. Keď zmes nadobudne pastovitú konzistenciu a nelepí sa na steny a dno porcelánového pohára, vloží sa do kovového pohára a uhladí nožom alebo špachtľou v jednej rovine s okrajmi. Kovový pohár so zmesou položte na stojan zariadenia Vicat, prisuňte paličku na povrch zmesi a označte polohu ukazovateľa na stupnici. Potom sa palička zdvihne nad povrch zmesi o 20 mm a tyč so závažím a paličkou sa nechá voľne ponoriť do zmesi na 5 s, potom sa zaznamená poloha ukazovateľa na stupnici a hĺbka určuje sa ponor, ktorý by mal byť 8 mm.

Ak je výsledná hodnota ponoru väčšia ako 8 mm, zmes sa opäť umiestni do porcelánového pohára, pridá sa prášok, premieša sa a test sa opakuje.

Ak je výsledná hodnota ponoru menšia ako 8 mm, pripravte novú zmes prášku a oleja s použitím menšieho množstva prášku ako bol pôvodný a zopakujte test znova.

7.8.3 Spracovanie výsledkov testov

Indikátor kapacity bitúmenu PB, g, sa vypočíta pomocou vzorca

Kde T - hmotnosť odváženej dávky prášku, g;

T 1 - hmotnosť prášku zostávajúceho po testovaní, g;

r je skutočná hustota prášku, g/cm3;

100 - objem prášku, cm 3.

Výsledok každého testu sa vypočíta s presnosťou na celé číslo. Absolútna prípustná odchýlka medzi výsledkami paralelných stanovení by nemala presiahnuť 2 g.

Ak sa prekročí absolútny povolený nesúlad medzi výsledkami stanovenia, test by sa mal opakovať, kým sa nezíska prípustný nesúlad.

Bitúmenová kapacita prášku sa vypočíta ako aritmetický priemer výsledkov dvoch paralelných testov.

7.9 Stanovenie hydrofóbnosti aktivovaného prášku

Podstatou metódy je posúdenie schopnosti prášku nezmáčať sa vodou.

7.9.1 Kontrolné (meracie) zariadenia, zariadenia, materiály, pomocné zariadenia

Laboratórne váhy 4. triedy presnosti podľa GOST 24104.

Sklenené sklo s objemom 500 - 800 ml podľa GOST 23932.

7.9.2 Postup prípravy a vykonania testu

Prášok sa pripraví na testovanie podľa 7.1.4.

7.9.3 Stanovenie hydrofóbnosti metódou voľnej flotácie

Sklenená kadička je naplnená destilovanou vodou 50 mm pod okraj. Z pripravenej vzorky sa odvážia asi 2 g prášku, ktorý sa nasype zo špachtle na hladinu vody ľahkým poklepaním špachtle o okraj pohára.

Pohár s vodou a práškom sa nechá stáť 24 hodín.

Prášok sa považuje za hydrofóbny, ak sa neusadí na dne do 24 hodín a nie je viditeľné zmáčanie prášku vodou.

7.9.4 Stanovenie hydrofóbnosti zrýchlenou metódou

Sklenený pohár sa naplní destilovanou vodou 50 mm pod okraj a umiestni sa vo výške očí (na uľahčenie pozorovania) na rovný povrch (stôl alebo stojan), ktorý je predtým pokrytý listom papiera, na ktorom sú nanesené dve rovnobežné čiary. vzdialenosťou 50 mm od seba.

Pohár sa umiestni tak, že jedna z čiar na papieri sa dotýka základne pohára.

Z pripravenej vzorky prášku sa odváži asi 0,5 g a miernym poklepaním špachtle o okraj pohára sa naleje na hladinu vody. Sklo sa presúva z jednej linky na druhú a späť.

Cyklus, ktorý obsahuje dva pohyby (dráha 100 mm), musí byť vykonaný za 1 sekundu hladko, bez trhania.

Prášok sa považuje za hydrofóbny, ak po 10 cykloch pohybu pohára nie sú pozorované ani ľahké („hmlisté“) toky prášku z povrchu vody na dno pohára.

7.10 Stanovenie vlhkosti

Podstatou metódy je stanovenie obsahu vlhkosti v prášku.

7.10.1 Riadiace (meracie) zariadenia, zariadenia, pomocné zariadenia

Laboratórne váhy 4. triedy presnosti podľa GOST 24104.

Sušiaca skriňa.

Porcelánové šálky s priemerom 10-15 cm podľa GOST 9147.

Exsikátor s bezvodým chloridom vápenatým podľa GOST 450.

7.10.2 Postup prípravy a vykonania skúšky

Umyté poháre sa umiestnia do sušiacej komory pri teplote (105±5) °C na aspoň 30 minút, potom sa ochladia v exsikátore na teplotu miestnosti.

Test sa vykonáva v dvoch pohároch. Každá šálka pripravená vyššie uvedeným spôsobom sa odváži. Odoberte dve časti (50±5) g zo vzorky prášku a nalejte ich do pohárov a naplňte ich rovnomerne bez zhutnenia. Poháre s práškom sa odvážia a umiestnia do sušiacej skrine pri teplote (105 ± 5) °C, kde sa prášok vysuší na konštantnú hmotnosť, aby sa zistilo, ktoré poháre s práškom sa vážia každú hodinu, najprv sa ochladí. na izbovú teplotu v exsikátore s bezvodým chloridom vápenatým.

7.10.3 Spracovanie výsledkov skúšok

Prášková vlhkosť W, % podľa hmotnosti vypočítanej podľa vzorca

W=, (11)

Kde T - hmotnosť pohára s práškom pred sušením, g;

t 1 - hmotnosť pohára s práškom po vysušení, g;

T 2 - hmotnosť pohára, g.

Výsledok každého testu sa vypočíta s presnosťou na jedno desatinné miesto. Absolútna prípustná odchýlka medzi výsledkami paralelných stanovení by nemala presiahnuť 0,2 %.

Ak sa prekročí absolútny povolený nesúlad medzi výsledkami stanovenia, test by sa mal opakovať, kým sa nezíska prípustný nesúlad.

Obsah vlhkosti v prášku sa vypočíta ako aritmetický priemer výsledkov dvoch paralelných testov.

7.11 Stanovenie obsahu aktivačných látok v aktivovanom prášku

7.11.1 Kolorimetrická metóda

Podstatou metódy je stanovenie obsahu aktivačnej látky porovnaním farby rozpúšťadla, s ktorým sa prášok spracováva, s farbou štandardov.

Táto metóda nie je vhodná, ak sa na aktiváciu práškov používajú materiály, ktoré nefarbia rozpúšťadlo.

7.11.1.1 Kontrolné (meracie) zariadenia, zariadenia, materiály, pomocné zariadenia

Laboratórne váhy 4. triedy presnosti podľa GOST 24104.

Laboratórna odstredivka.

Odmerný valec s objemom 10 ml.

7.11.1.2 Postup prípravy na skúšanie

V laboratórnom mlyne sa pripraví 8 vzoriek aktivovaných práškov po 2000 g s obsahom aktivačnej látky 0,25, 0,50, 0,75, 1,0, 1,25, 1,50, 1,75 a 2,0 % dielov minerálnej hmoty.

Každá pripravená vzorka sa dôkladne premieša, rozštvrtením sa zredukuje na 125 g, odváži sa z nej 1 g prášku a naleje sa do čistých suchých skúmaviek, do ktorých sa potom naleje 10 ml rozpúšťadla. Skúmavky sa uzavrú korkovými zátkami, 1 minútu dôkladne pretrepávajú a 3 minúty odstreďujú pri rýchlosti odstredivky 3000 - 5000 ot./min.

Ak nie je k dispozícii centrifúga, skúmavky sa po pretrepaní nechajú v pokoji 24 hodín.

Potom sa horný koniec skúmavky spolu so zátkou parafinizuje, skúmavky sa označia s uvedením obsahu aktivačnej látky v prášku a umiestnia sa do stojana.

Farba roztoku v skúmavke slúži ako štandard na stanovenie obsahu aktivačnej látky v prášku.

7.11.1.3 Postup skúšky

Vzorka prášku s hmotnosťou 500 g sa dôkladne premieša, zredukuje sa rozštvrtením na 50 - 100 g, odváži sa 1 g prášku, naleje sa do skúmavky a ošetrí sa rozpúšťadlom podľa bodu 7.11.1.2.

7.11.1.4 Spracovanie výsledkov testov

Farba roztoku získaného v skúmavke sa porovná so štandardmi pripravenými podľa 7.11.1.2 a stanoví sa obsah aktivačnej látky v prášku.

7.11.2 Spôsob horenia

GOST 23932.

Sušiaca skriňa.

Pieskový kúpeľ.

7.12.2 Postup prípravy a vykonania testu

Prášok sa pripraví na testovanie podľa 7.1.4

Z pripravenej vzorky odoberte vzorku s hmotnosťou asi 50 g, prelejte ju do kužeľovej banky a zalejte 100 ml destilovanej vody. K banke je pripojený spätný chladič. Obsah banky sa zahreje do varu v pieskovom kúpeli, hodinu sa varí a potom sa ochladí na teplotu miestnosti. Výsledný vodný extrakt sa naleje do druhej banky cez filter vopred navlhčený destilovanou vodou. Zvyšok v prvej banke sa premyje destilovanou vodou po častiach 20 - 25 ml a tiež sa preleje cez filter do druhej banky. Z druhej banky sa filtrát po častiach prenesie do sklenenej misky vopred vysušenej do konštantnej hmotnosti a odváži sa a voda sa z nej odparí v pieskovom kúpeli. Po odparení vodného extraktu preneseného do skla na objem asi 5 ml sa zvyšok suší do konštantnej hmotnosti v sušiarni pri teplote (105 ± 5) °C a po ochladení sa odváži v exsikátore.

7.12.3 Spracovanie výsledkov testov

A =, (12)

Kde T - hmotnosť vzorky minerálneho prášku, g;

t 1 - hmotnosť pohára so suchým zvyškom, g;

t 2 - hmotnosť pohára, g.

Výsledok každého testu sa vypočíta s presnosťou na dve desatinné miesta. Absolútna prípustná odchýlka medzi výsledkami paralelných stanovení by nemala presiahnuť 0,03 %.

Ak sa prekročí absolútny povolený nesúlad medzi výsledkami stanovenia, test by sa mal opakovať, kým sa nezíska prípustný nesúlad.

7.14 Straty pri vznietení popolčeka a zmesí popola a trosky tepelných elektrární sa určujú podľa GOST 11022.

7.15 Hodnota celkovej špecifickej efektívnej aktivity prírodných rádionuklidov sa určuje podľa GOST 30108.

8 Preprava a skladovanie

8.1 Prášok sa prepravuje v cementových cisternách, kontajneroch, uzavretých bunkrových autách alebo balený vo viacvrstvových papierových alebo plastových vreciach v bežných uzavretých autách.

Na vnútropodnikovú prepravu prášku by sa mala použiť pneumatická doprava, ako aj dopravníky, dopravníky a závitovky pokryté obalmi.

8.2 Prášky sa skladujú v bunkroch alebo silách a prášok balený vo vreciach sa skladuje v uzavretých skladoch.

Pri skladovaní práškov v silách by sa mali prijať opatrenia na zabránenie ich spekaniu – čerpanie, prevzdušňovanie atď.

9 Záruka výrobcu

9.1 Výrobca zaručuje, že prášok spĺňa požiadavky tejto normy za podmienok prepravy a skladovania.

Rozsah použitia minerálnych práškov

|

Značka minerálneho prášku |

Druh minerálneho prášku |

Oblasť použitia |

|

Aktivované a neaktivované z karbonátových hornín |

Asfaltobetónové drvené zmesi kameňa a tmelu podľa GOST 31015 triedy III Kalibrované valcované výrobky, so špeciálnou povrchovou úpravou, vyrobené z vysoko kvalitnej uhlíkovej konštrukčnej ocele. Všeobecné technické podmienky Destilovaná voda. Technické špecifikácie Tuhé minerálne palivo. Metódy stanovenia obsahu popola v priemyselných olejoch. Technické podmienky Pitná voda. Všeobecné požiadavky na organizáciu a metódy kontroly kvality Poznámka - Pri používaní tohto štandardu je vhodné skontrolovať platnosť referenčných štandardov pomocou indexu „Štátne štandardy“ zostaveného k 1. januáru bežného roka a podľa zodpovedajúcich indexov zverejnených v aktuálnom roku. Ak je referenčný dokument nahradený (zmenený), pri používaní tohto štandardu by ste sa mali riadiť nahradeným (zmeneným) štandardom. Ak je referenčný dokument zrušený bez náhrady, potom sa ustanovenie, v ktorom je naň uvedený odkaz, vzťahuje na časť, ktorá nemá vplyv na tento odkaz. Kľúčové slová: minerálny prášok, aktivovaný prášok, neaktivovaný prášok, aktivačná zmes, uhličitanová hornina, kremičitý kameň, priemyselný odpad |

Aktivovaný minerálny prášok: materiál získaný mletím hornín alebo pevného priemyselného odpadu s prídavkom aktivačných látok, mletím bitúmenových hornín vrátane živičných bridlíc. Aktivačné látky: Zmes povrchovo aktívnych látok (tenzidov) alebo produktov obsahujúcich povrchovo aktívne látky s bitúmenom, racionálne vybrané vo vzťahu k chemickej povahe surovín na výrobu minerálneho prášku.

Čo je aktivovaný minerálny prášok?

Jedným zo spôsobov, ako zlepšiť vlastnosti minerálnych práškov obsiahnutých v asfaltobetónových zmesiach, je ich fyzikálna a chemická aktivácia, ktorej výsledkom môže byť napríklad vznik hydrofóbnosti kameniva, alebo obsadenie práškovej hmoty zlepšeným adhézne vlastnosti. Výrobná linka UZSM umožňuje realizovať tieto a ďalšie úlohy so stabilným a dlhodobým efektom.

Naučiť sa viac

Podstatou aktivácie je, že proces mletia suroviny je sprevádzaný jej úpravou aktivačnými látkami: aniónové alebo katiónové povrchovo aktívne látky (tenzidy), bitúmen. Medzi aktivátorom a čerstvo vytvoreným minerálnym povrchom vznikajú silné väzby.

V našom prípade látka vstreknutá do mlecej komory špeciálnym spôsobom obalí každú časticu minerálneho prášku s rozmermi asi 70 mikrónov filmom s hrúbkou asi 15 nanometrov. Výsledkom je, že celá hmota plniva získava nové vlastnosti: minerál hydrofilný povrch sa mení na hydrofóbny a výrazne sa zlepšujú podmienky jeho interakcie s bitúmenom (adhézia).

Vďaka tejto zmene vlastností povrchu zrna sú aktivované minerálne prášky lepšie zmáčané bitúmenom, neabsorbujú vlhkosť, nespiekajú sa pri skladovaní a preprave a majú zníženú pórovitosť.

Vysoká kvalita aktivovaného minerálneho prášku produkovaného závodom umožňuje pripraviť asfaltový betón so zvýšenou hustotou, pevnosťou, odolnosťou v šmyku a odolnosťou proti praskaniu. Spotreba bitúmenu na prípravu takýchto zmesí je asi o 10 % nižšia ako pri zmesiach s neaktivovaným práškom, čo dáva výrobcom asfaltových betónov možnosť znížiť cenu ich výrobkov.Navyše použitie aktivovaných minerálnych práškov umožňuje získať asfaltový betón s najväčším počtom uzavretých pórov, čo podmieňuje ich nízku nasýtenosť vodou, resp. zvýšenú vode a mrazuvzdornosť povrchu vozovky.

Prípravu, pokládku a hutnenie asfaltobetónových zmesí pomocou nášho aktivovaného minerálneho prášku je možné vykonávať pri nižšej teplote v porovnaní s použitím neaktivovaného prášku.

Okrem toho sa uľahčuje zhutňovanie asfaltového betónu, čím sa znižuje počet prejazdov zhutňovanej plochy valcami.

Oblasť použitia

Hlavnou oblasťou použitia minerálneho prášku je výroba asfaltu na asfaltobetónkach, kde minerálny prášok slúži ako plnivo, ktoré zvyšuje štruktúru, viskozitu a priľnavosť asfaltu, zlepšuje ťažnosť, elasticitu a pevnosť asfaltu. hmoty, čo v konečnom dôsledku vedie k zvýšeniu odolnosti povrchu vozovky.

Naučiť sa viac

Prísne moderné požiadavky na kvalitu diaľnic zo strany štátu vyžadujú použitie kvalitnejších komponentov, najmä minerálneho prášku, na výrobu asfaltobetónových zmesí. Zo všetkých konštrukčných prvkov diaľnice je horná vrstva asfaltového betónu prevádzkovaná v najťažších podmienkach.

Na jednej strane ide o vplyv statických vplyvov a dynamických dopravných zaťažení a s tým spojených šmykových, ťahových a ohybových síl, vedúcich k vzniku napätí v nátere. Materiál s dostatočnou rezervou pevnosti môže takéto namáhanie odolať. Každoročné zvyšovanie intenzity dopravy predstavuje naliehavú úlohu vytvoriť trvanlivú asfaltobetónovú vozovku, ktorá je odolná voči účinkom premenných veľkostí, rýchlosti a opakovania aplikácie, zaťaženiam od pohybujúcich sa vozidiel v akýchkoľvek kritických obdobiach. Tu by sa mal prejaviť vplyv kvalitných minerálnych práškov na vlastnosti asfaltového betónu. Posilnenie štruktúrovaného disperzného systému bitúmen – minerálny prášok, zvýšenie hustoty a pevnosti asfaltobetónovej hmoty zlepšuje odolnosť proti deformácii a ďalšie dopravné a prevádzkové ukazovatele povrchov vozoviek.

Na druhej strane dôležitým faktorom ovplyvňujúcim povrch vozovky sú klimatické podmienky. Vplyvom vzdušného kyslíka, slnečného žiarenia, teplotných zmien, zrážok dochádza v asfaltovom betóne k nevratným fyzikálnym a chemickým procesom, ktoré vedú k starnutiu, v dôsledku čoho sa znižuje jeho deformovateľnosť a odolnosť voči korózii. Pri pôsobení nízkych teplôt je možné krehké pretrhnutie povrchu vozovky, čo vedie k vzniku trhlín na jej povrchu a následne výmole v dôsledku expanzie zamrznutej vody, ktorá sa dostala cez trhliny do asfaltového povrchu.

Kvalitný minerálny prášok výrazne zlepšuje najdôležitejšie fyzikálne a mechanické vlastnosti asfaltového betónu: znižuje priepustnosť vody alebo nasýtenie vodou, zvyšuje mrazuvzdornosť, čím sa výrazne spomaľuje proces praskania.

Výroba minerálneho prášku MP-1

Minerálny prášok MP-1 sa vyrába podľa regulačného dokumentu GOST R 52129-2003 a používa sa pri výrobe asfaltobetónových zmesí, suchých zmesí, v chemickom, hutníckom a sklárskom priemysle, ÚZSM vyrába aj Minerálny prášok so zvýšenými požiadavkami spotrebiteľov na elasticita a mäkkosť TU 5716-004 -91892010-2011.

Minerálny prášok na cesty

Výstavba ciest a hlavných diaľnic v Rusku a susedných krajinách naberá na sile vďaka dostupnosti minerálneho prášku MP-1 R GOST 52129-2003. Minerálny prášok zabraňuje prenikaniu vlhkosti, znižuje nasýtenie náteru vodou, čo má pozitívny vplyv na životnosť. Prioritou je možnosť použitia do asfaltového betónu, kde sú prítomné ílovité častice, čo môže výrazne znížiť náklady pri výstavbe ciest.

Druhy minerálneho prášku MP-1

Minerálny prášok sa delí na niekoľko typov: aktivovaný (plne hydrofóbny MP-1A) a neaktivovaný (nehydrofóbny MP-1)

Druhy minerálneho prášku

Je tiež obvyklé rozdeliť minerálny prášok na stupne: stupeň 1 - získaný mletím uhličitanových hornín na presnú frakciu 300-315 mikrónov. Stupeň 2 - Získava sa spracovaním odpadu z hlavnej výroby karbonátových hornín frakcie 300-800 mikrónov s inklúziami. Chemické zloženie odrôd je úplne identické, avšak náklady na triedu 1 sú oveľa vyššie, keď sa trieda 2 dodáva za cenu piesku.

Naučiť sa viac

Pri výbere minerálneho prášku by ste mali brať do úvahy typ asfaltového betónu, v ktorom bude použitý, pretože sa veľmi líši v takých parametroch, ako je zrnitosť, hydrofóbnosť, pórovitosť, napučiavanie a iné.Minerálny prášok sa používa pri výrobe asfaltobetónové zmesi rôznych kategórií. Na rozdiel od iných surovín má nepopierateľné výhody: vysokú hydrofóbnosť a kapacitu bitúmenu, čo umožňuje jeho rovnomerné rozloženie v bitúmene. Tým sa zoznam výhod minerálneho prášku nekončí.

Balenie minerálnych práškov MP-1

Pri našej výrobe prechádza minerálny prášok high-tech dodatočným sušením. Pre ochranu pred vlhkosťou a jednoduché nakladanie a používanie je minerálny prášok balený v big bagoch s polypropylénovou vložkou s hmotnosťou 1000 kg a voľne ložený v automobiloch, čo zjednodušuje použitie vo výrobe. Všetky naše produkty sú skladované v krytom sklade, čo je obzvlášť dôležité v podnebí Uralu. Dodávame minerálny prášok v Ruskej federácii a SNŠ. Minerálny prášok je možné zakúpiť v Jekaterinburgu, Čeľabinsku, Neftekamsku.

Zavolajte nám!

Telefónne číslo horúcej linky:

8 (800) 200-96-70

Minerálny prášok značky MP-1 je práškové plnivo získané jemným mletím uhličitanových minerálnych hornín - uhličitanu vápenatého na frakciu 300 mikrometrov. Minerálny prášok: materiál získaný mletím hornín alebo tuhého odpadu z priemyselnej výroby Karbonátová hornina: Sedimentárna hornina pozostávajúca z viac ako 50 % jedného alebo viacerých uhličitanových minerálov, ako sú vápence, mramory, dolomity a prechodné odrody medzi nimi.

Čo je to neaktivovaný minerálny prášok?

MP-1 pre asfaltový betón a organominerálne zmesi je plnivo získané drvením, mletím a následným sušením uhličitanových minerálov.

Naučiť sa viac

ÚZSM vyrába MP-1 na báze uhličitanu vápenatého - mletého mramoru. Minerálny prášok MP-1 je jednou z najdôležitejších zložiek asfaltobetónovej zmesi. Minerálny prášok MP-1 dodáva asfaltovému betónu potrebnú elasticitu, zvyšuje jeho pevnosť a odolnosť proti opotrebovaniu.

Vyvinutý povrch takejto zložky asfaltového betónu, akým je minerálny prášok, absorbuje väčšinu bitúmenu, zvyšuje schopnosť asfaltového betónu deformovať sa, čím výrazne zlepšuje kvalitu povrchu vozovky, predlžuje jej životnosť a poskytuje výrazné úspory v prevádzka. Zvyšuje hustotu a rovnomernosť asfaltového betónu.

Oblasť použitia

Hlavnou oblasťou použitia minerálneho prášku je výroba asfaltu na asfaltobetónkach, kde minerálny prášok slúži ako plnivo, ktoré zvyšuje štruktúru, viskozitu a priľnavosť asfaltu, zlepšuje ťažnosť, elasticitu a pevnosť asfaltu. hmoty, čo v konečnom dôsledku vedie k zvýšeniu odolnosti povrchu vozovky.

Naučiť sa viac

Prísne moderné požiadavky na kvalitu diaľnic zo strany štátu vyžadujú použitie kvalitnejších komponentov, najmä minerálneho prášku, na výrobu asfaltobetónových zmesí.

Zo všetkých konštrukčných prvkov diaľnice je horná vrstva asfaltového betónu prevádzkovaná v najťažších podmienkach. Na jednej strane ide o vplyv statických vplyvov a dynamických dopravných zaťažení a s tým spojených šmykových, ťahových a ohybových síl, vedúcich k vzniku napätí v nátere. Materiál s dostatočnou rezervou pevnosti môže takéto namáhanie odolať. Každoročné zvyšovanie intenzity dopravy predstavuje naliehavú úlohu vytvoriť trvanlivú asfaltobetónovú vozovku, ktorá je odolná voči účinkom premenných veľkostí, rýchlosti a opakovania aplikácie, zaťaženiam od pohybujúcich sa vozidiel v akýchkoľvek kritických obdobiach.

Tu by sa mal prejaviť vplyv kvalitných minerálnych práškov na vlastnosti asfaltového betónu. Posilnenie štruktúrovaného disperzného systému bitúmen – minerálny prášok, zvýšenie hustoty a pevnosti asfaltobetónovej hmoty zlepšuje odolnosť proti deformácii a ďalšie dopravné a prevádzkové ukazovatele povrchov vozoviek.

Na druhej strane dôležitým faktorom ovplyvňujúcim povrch vozovky sú klimatické podmienky. Vplyvom vzdušného kyslíka, slnečného žiarenia, teplotných zmien, zrážok dochádza v asfaltovom betóne k nevratným fyzikálnym a chemickým procesom, ktoré vedú k starnutiu, v dôsledku čoho sa znižuje jeho deformovateľnosť a odolnosť voči korózii.

Pri pôsobení nízkych teplôt je možné krehké pretrhnutie povrchu vozovky, čo vedie k vzniku trhlín na jej povrchu a následne výmole v dôsledku expanzie zamrznutej vody, ktorá sa dostala cez trhliny do asfaltového povrchu. Kvalitný minerálny prášok výrazne zlepšuje najdôležitejšie fyzikálne a mechanické vlastnosti asfaltového betónu: znižuje priepustnosť vody alebo nasýtenie vodou, zvyšuje mrazuvzdornosť, čím sa výrazne spomaľuje proces praskania.

Výroba minerálneho prášku MP-1

Minerálny prášok MP-1 sa vyrába podľa regulačného dokumentu GOST R 52129-2003 a používa sa pri výrobe asfaltobetónových zmesí, suchých zmesí, v chemickom, hutníckom a sklárskom priemysle, ÚZSM vyrába aj Minerálny prášok so zvýšenými požiadavkami spotrebiteľov na elasticita a mäkkosť TU 5716-004 -91892010-2011.

Minerálny prášok na cesty

Výstavba ciest a hlavných diaľnic v Rusku a susedných krajinách naberá na sile vďaka dostupnosti minerálneho prášku MP-1 R GOST 52129-2003. Minerálny prášok zabraňuje prenikaniu vlhkosti, znižuje nasýtenie náteru vodou, čo má pozitívny vplyv na životnosť. Prioritou je možnosť použitia do asfaltového betónu, kde sú prítomné ílovité častice, čo môže výrazne znížiť náklady pri výstavbe ciest.

Druhy minerálneho prášku MP-1

Minerálny prášok sa delí na niekoľko typov: aktivovaný (plne hydrofóbny MP-1A) a neaktivovaný (nehydrofóbny MP-1)

Druhy minerálneho prášku

Je tiež obvyklé rozdeliť minerálny prášok na stupne: stupeň 1 - získaný mletím uhličitanových hornín na presnú frakciu 300-315 mikrónov. Stupeň 2 - Získava sa spracovaním odpadu z hlavnej výroby karbonátových hornín frakcie 300-800 mikrónov s inklúziami. Chemické zloženie odrôd je úplne identické, avšak náklady na triedu 1 sú oveľa vyššie, keď sa trieda 2 dodáva za cenu piesku.

Naučiť sa viac

Pri výbere minerálneho prášku by ste mali brať do úvahy typ asfaltového betónu, v ktorom bude použitý, pretože sa veľmi líši v takých parametroch, ako je zrnitosť, hydrofóbnosť, pórovitosť, napučiavanie a iné.Minerálny prášok sa používa pri výrobe asfaltobetónové zmesi rôznych kategórií. Na rozdiel od iných surovín má nepopierateľné výhody: vysokú hydrofóbnosť a kapacitu bitúmenu, čo umožňuje jeho rovnomerné rozloženie v bitúmene. Tým sa zoznam výhod minerálneho prášku nekončí.

Balenie minerálnych práškov MP-1

Pri našej výrobe prechádza minerálny prášok high-tech dodatočným sušením. Pre ochranu pred vlhkosťou a jednoduché nakladanie a používanie je minerálny prášok balený v big bagoch s polypropylénovou vložkou s hmotnosťou 1000 kg a voľne ložený v automobiloch, čo zjednodušuje použitie vo výrobe. Všetky naše produkty sú skladované v krytom sklade, čo je obzvlášť dôležité v podnebí Uralu. Dodávame minerálny prášok v Ruskej federácii a SNŠ. Minerálny prášok je možné zakúpiť v Jekaterinburgu, Čeľabinsku, Neftekamsku.

Zavolajte nám!

Telefónne číslo horúcej linky:

8 (800) 200-96-70

GOST 32761-2014

MEDZIŠTÁTNY ŠTANDARD

Verejné cesty

MINERÁLNY PRÁŠOK

Technické požiadavky

Automobilové cesty všeobecného použitia. Minerálny prášok. Technické požiadavky

MKS 93 080,30

Dátum zavedenia 2015-02-01

Predslov

Ciele, základné princípy a základný postup pri vykonávaní prác na medzištátnej normalizácii stanovuje GOST 1.0-92 "Medzištátny normalizačný systém. Základné ustanovenia" a GOST 1.2-2009 "Medzištátny normalizačný systém. Medzištátne normy, pravidlá a odporúčania pre medzištátnu normalizáciu. Pravidlá pre vývoj, prijatie, aplikáciu, obnovenie a zrušenie“

Štandardné informácie

1 VYVINUTÉ spoločnosťou s ručením obmedzeným „Centrum pre metrológiu, testovanie a normalizáciu“, Medzištátny technický výbor pre normalizáciu MTK 418 „Zariadenia ciest“

2 ZAVEDENÉ Federálnou agentúrou pre technickú reguláciu a metrológiu Ruskej federácie

3 PRIJATÉ medzištátnou radou pre normalizáciu, metrológiu a certifikáciu korešpondenčne (protokol z 30. mája 2014 N 67-P)

Za prijatie hlasovali:

Skrátený názov krajiny podľa MK (ISO 3166) 004-97 | Skrátený názov národného normalizačného orgánu |

|

Ministerstvo hospodárstva Arménskej republiky |

||

Bielorusko | Štátna norma Bieloruskej republiky |

|

Kirgizsko | kirgizský štandard |

|

Kazachstan | Gosstandart Kazašskej republiky |

|

Rosstandart |

||

Tadžikistan | tadžický štandard |

4 Nariadením Federálnej agentúry pre technickú reguláciu a metrológiu zo dňa 24.09.2014 N 1204-st bola dňom 1. februára 2015 uvedená do platnosti medzištátna norma GOST 32761-014 ako národná norma Ruskej federácie.

5 PRVÝ KRÁT PREDSTAVENÉ

Informácie o zmenách tohto štandardu sú zverejnené v ročnom informačnom indexe „Národné štandardy“ a znenie zmien a doplnkov je zverejnené v mesačnom informačnom indexe „Národné štandardy“. V prípade revízie (nahradenia) alebo zrušenia tohto štandardu bude príslušné oznámenie uverejnené v mesačnom informačnom indexe „Národné štandardy“. Príslušné informácie, oznámenia a texty sú zverejnené aj vo verejnom informačnom systéme - na oficiálnej webovej stránke Federálnej agentúry pre technickú reguláciu a metrológiu na internete

Bola vykonaná novela, publikovaná v IUS č.12, 2016

Zmena vykonaná výrobcom databázy

1 oblasť použitia

1 oblasť použitia

Táto norma platí pre aktivované a neaktivované minerálne prášky, ako aj minerálne prášky z priemyselného odpadu, používané ako zložka asfaltového betónu a iných druhov organominerálnych, ako aj drvené zmesi kameňa a tmelu.

Rozsah použitia minerálneho prášku je uvedený v prílohe A.

2 Normatívne odkazy

Táto norma používa normatívne odkazy na nasledujúce medzištátne normy:

GOST 12.1.004-91 Systém noriem bezpečnosti práce. Požiarna bezpečnosť. Všeobecné požiadavky

GOST 12.1.005-88 Systém noriem bezpečnosti práce. Všeobecné hygienické a hygienické požiadavky na vzduch v pracovnom priestore

GOST 12.1.007-76 Systém noriem bezpečnosti práce. Škodlivé látky. Klasifikácia a všeobecné bezpečnostné požiadavky

GOST 12.1.044-89 Systém noriem bezpečnosti práce. Nebezpečenstvo požiaru a výbuchu látok a materiálov. Nomenklatúra ukazovateľov a metódy ich určovania

GOST 12.4.021-75 Systém noriem bezpečnosti práce. Vetracie systémy. Všeobecné požiadavky

GOST 12.4.034-2001 Systém noriem bezpečnosti práce. Osobná ochrana dýchacích ciest. Klasifikácia a označovanie

GOST 12.4.131-83 Dámske župany. technické údaje

GOST 12.4.132-83 Pánske župany. technické údaje

GOST 12.4.137-84 Špeciálna kožená obuv na ochranu pred olejom, ropnými produktmi, kyselinami, zásadami, netoxickým a výbušným prachom. technické údaje

GOST 17.2.3.01-86 Ochrana prírody. Atmosféra. Pravidlá monitorovania kvality ovzdušia v obývaných oblastiach

GOST 17.2.3.02-2014 Ochrana prírody. Atmosféra. Pravidlá pre stanovenie prípustných emisií znečisťujúcich látok priemyselnými podnikmi

GOST 28846-90 Rukavice a palčiaky. Všeobecné technické podmienky

GOST 30108-94 Stavebné materiály a výrobky. Stanovenie špecifickej efektívnej aktivity prírodných rádionuklidov

GOST 32704-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia hydrofóbnosti

GOST 32705-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia obsahu vo vode rozpustných zlúčenín

GOST 32706-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia aktivity

GOST 32707-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia napučiavania vzoriek zo zmesi prášku a bitúmenu

GOST 32718-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia obsahu aktivačných látok

GOST 32719-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia zloženia zrna

GOST 32762-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia vlhkosti

GOST 32763-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia skutočnej hustoty

GOST 32764-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia priemernej hustoty a pórovitosti

GOST 32765-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia vodotesnosti asfaltového spojiva (zmes minerálneho prášku s bitúmenom)

GOST 32766-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia indexu kapacity bitúmenu

GOST 32767-2014 Verejné automobilové cesty. Minerálny prášok. Metóda stanovenia obsahu seskvioxidov

Poznámka - Pri používaní tejto normy je vhodné skontrolovať platnosť referenčných noriem vo verejnom informačnom systéme - na oficiálnej stránke Federálnej agentúry pre technickú reguláciu a metrológiu na internete alebo pomocou ročného informačného indexu "Národné normy" , ktorý bol zverejnený k 1. januáru bežného roka a o číslach mesačného informačného indexu „Národné štandardy“ na aktuálny rok. Ak je referenčný štandard nahradený (zmenený), potom by ste sa pri používaní tohto štandardu mali riadiť nahradzujúcim (zmeneným) štandardom. Ak sa referenčná norma zruší bez náhrady, potom sa v časti, ktorá nemá vplyv na tento odkaz, použije ustanovenie, v ktorom sa na ňu odkazuje.

3 Pojmy a definície

V tejto norme sa používajú nasledujúce výrazy s príslušnými definíciami:

3.1 minerálny prášok: Materiál získaný mletím uhličitanových alebo nekarbonátových hornín alebo z pevného priemyselného odpadu vrátane tých, ktoré nevyžadujú mletie.

3.2 neaktivovaný minerálny prášok: Materiál získaný mletím uhličitanových hornín, bez pridania aktivačných látok.

3.3 aktivovaný minerálny prášok: Materiál získaný z uhličitanových hornín s prídavkom aktivačných látok.

3.4 neaktivovaný minerálny prášok z priemyselného odpadu: Materiál získaný z nekarbonátových hornín, ako aj z pevného a práškového priemyselného odpadu, ktorý nevyžaduje mletie (popolček a popol a troskové zmesi tepelných elektrární, polietavý prach z cementární a hutnícka troska).

3.5 aktivujúce látky: Zmes povrchovo aktívnych látok alebo produktov obsahujúcich povrchovo aktívne látky s bitúmenom, racionálne vybrané vo vzťahu k chemickej povahe suroviny na výrobu minerálneho prášku.

3.6 uhličitanová hornina: Sedimentárna hornina pozostávajúca z viac ako 50 % jedného alebo viacerých uhličitanových minerálov, ako je vápenec, dolomit a prechodné odrody.

3.7 nekarbonátová hornina: Sedimentárna alebo vyvretá hornina pozostávajúca z viac ako 50% minerálov oxidu kremičitého, ako je opok, tripol, tuf, pieskovec, žula.

3.8 zásielka: Množstvo minerálneho prášku jednej značky vyrobeného počas dňa a/alebo odoslaného jednému spotrebiteľovi počas dňa, najviac však 200 ton.

3.9 skús: Určité množstvo minerálneho prášku vybraného zo šarže na testovanie.

3.10 bodový test: Vzorka minerálneho prášku odobratá na jednom mieste s hmotnosťou najmenej 500 g s intervalom odberu vzoriek 1 hodina alebo na jednom mieste z dávky, aby sa vytvorila súhrnná vzorka.

Poznámka - Pri predlžovaní intervalu odberu vzoriek sa musí zvýšiť hmotnosť bodovej vzorky. S intervalom vzorkovania 2 hodiny - 2-krát, s intervalom vzorkovania 3 hodiny - 4-krát.

3.11 kombinovaná vzorka: Vzorka minerálneho prášku pozostávajúca z bodových vzoriek (najmenej piatich) a charakterizujúcich dávku ako celok.

3.12 laboratórny test: Vzorka minerálneho prášku získaná kvartovaním zo súhrnnej vzorky a určená na všetky laboratórne testy.

3.13 konštantná hmotnosť: Hmotnosť stanovená z výsledkov sekvenčných vážení po sušení pri teplote (110±5) °C v pravidelných intervaloch, nie však kratších ako 1 hodinu, ktorá sa mení maximálne o 0,1 %.

4 Klasifikácia

Minerálny prášok sa v závislosti od jeho vlastností, ako aj od použitých surovín, delí do nasledujúcich tried:

- MP-1 - aktivovaný minerálny prášok z uhličitanových hornín;

- MP-2 - neaktivovaný minerálny prášok z uhličitanových hornín;

- MP-3 - neaktivovaný minerálny prášok z nekarbonátových hornín, pevný a práškový priemyselný odpad.

5 Technické požiadavky

5.1 Minerálny prášok všetkých značiek musí spĺňať požiadavky tejto normy a musí byť pripravený podľa technologických predpisov výrobcu schválených predpísaným spôsobom.

Minerálny prášok všetkých značiek musí byť sypký, sypký a bez nečistôt.

5.2 Indikátory a charakteristiky minerálneho prášku

5.2.1 Vlastnosti minerálneho prášku musia spĺňať požiadavky uvedené v tabuľke 1.

Tabuľka 1 - Indikátory a charakteristiky minerálneho prášku

Názov indikátora | Štandard pre značku minerálneho prášku | Testovacia metóda |

||

1 Základné požiadavky na minerálny prášok |

||||

1.1 Zloženie zŕn, % hmotnosti, nie menej: | ||||

Menšie ako 2 mm; | ||||

Menšie ako 0,125 mm; | ||||

Menšie ako 0,063 mm | ||||

1,2 Pórovitosť, %, nie viac | ||||

1.3 Kapacita bitúmenu, g, nie viac | ||||

2 Požiadavky navyše platné pre minerálny prášok |

||||

2.1 Vlhkosť, % hmotnosti, nie viac | ||||

2.2 Vodeodolnosť vzoriek vyrobených zo zmesi minerálneho prášku a bitúmenu, nie menšia | Nie je štandardizované | Nie je štandardizované | ||

2.3 Napučiavanie vzoriek zo zmesi minerálneho prášku s bitúmenom, %, nie viac | ||||

Nie je štandardizované | Nie je štandardizované | |||

Poznámka – V minerálnom prášku získanom z horniny, ktorej pevnosť v tlaku je vyššia ako 40 MPa, môže byť obsah zŕn jemnejších ako 0,063 mm o 5 % menší, ako je uvedené v tabuľke. |

||||

(Dodatok. IUS N 12-2016).

5.2.2 Aktivované minerálne prášky musia byť hydrofóbne, rovnako ako jednotná farba a zloženie.

5.3 Požiadavky na materiál

5.3.1 V pevnom priemyselnom odpade používanom na prípravu minerálneho prášku a v práškovom priemyselnom odpade používanom ako minerálny prášok je povolený obsah účinných látok najviac 3 % hmotnosti.

5.3.2 V priemyselnom odpade obsahujúcom fosfor, ktorý sa používa na prípravu minerálneho prášku, by obsah nemal prekročiť 2 % hmotnosti.

5.3.3 Straty žíhaním v pevnom priemyselnom odpade používanom na prípravu minerálneho prášku a v práškovom priemyselnom odpade používanom ako minerálny prášok (popolček a zmesi popola a trosky z tepelných elektrární) by nemali byť vyššie ako 20 % hmotnosti.

6 Bezpečnostné požiadavky

6.1 Pri výrobe minerálnych práškov je potrebné dodržiavať bezpečnostné požiadavky stanovené GOST 12.1.007.

6.2 V súlade s GOST 12.1.044 patrí neaktivovaný minerálny prášok do skupiny nehorľavých látok a organická zložka aktivačných zmesí patrí do skupiny horľavých látok s bodom vzplanutia v otvorenom tégliku nie nižším ako 220 °C a teplota samovznietenia nie nižšia ako 360 °C. Pri teplote pod samovznietením bitúmenu nie je aktivačná zmes pri interakcii s vodou, vzdušným kyslíkom a inými látkami schopná explodovať a horieť, je však potrebné prijať opatrenia na zaistenie požiarnej bezpečnosti v súlade s GOST 12.1.004.

6.3 Na prípravu minerálneho prášku sa používajú horniny, ako aj pevný a práškový odpad z priemyselnej výroby, ktorých efektívna špecifická aktivita prírodných rádionuklidov by nemala presiahnuť požiadavky zodpovedajúce GOST 30108 a uvedené v tabuľke 2.

tabuľka 2

Efektívna merná aktivita prírodných rádionuklidov, Bq/kg, nie viac | Trieda radiačnej nebezpečnosti materiálov | Oblasť použitia |

Výstavba ciest, letísk v rámci územia sídiel a oblastí perspektívneho rozvoja |

||

Výstavba ciest mimo obývaných oblastí |

6.4 Priestory na výrobu minerálneho prášku musia byť vybavené všeobecnou výmenou a miestnym prívodom a odsávaním v súlade s GOST 12.4.021.

6.6 Personál spojený s výrobou minerálneho prášku musí byť vybavený týmito osobnými ochrannými prostriedkami:

- plášť podľa GOST 12.4.131 alebo GOST 12.4.132;

- rukavice alebo palčiaky podľa GOST 28846;

- topánky podľa GOST 12.4.137;

- prostriedky na ochranu dýchacích ciest v súlade s GOST 12.4.034.

7 Ochrana životného prostredia

Pri výrobe minerálneho prášku a jeho ďalšom použití v asfaltovom betóne a organických minerálnych zmesiach na stavbu vozoviek je potrebné dodržiavať požiadavky na ochranu životného prostredia stanovené GOST 17.2.3.01 a GOST 17.2.3.02.

8 Pravidlá prijímania

8.1 Minerálny prášok vyrobený výrobcom musí byť akceptovaný oddelením podniku, ktoré vykonáva technickú kontrolu kvality hotového výrobku.

8.2 Preberanie a expedícia minerálneho prášku sa vykonáva v dávkach.

Pri prijatí ako šarža sa berie do úvahy množstvo prášku vyrobeného počas dňa na každej výrobnej linke, ale nie viac ako 200 ton.

Pri cestnej preprave sa za dávku považuje množstvo prášku odoslané jednému spotrebiteľovi počas dňa.

Pri preprave po železnici sa za dávku považuje množstvo prášku súčasne odoslané jednému spotrebiteľovi v jednom vlaku.

8.3 Kontrola kvality minerálneho prášku sa vykonáva testovaním jednej kombinovanej vzorky minerálneho prášku odobratej z každej šarže.

8.4 Súhrnná vzorka pozostáva z bodových vzoriek (najmenej piatich) odobratých zo zásobníka alebo priamo z výrobnej linky.

Odber vzoriek začína 30 minút po začatí výroby minerálneho prášku a potom každú hodinu počas zmeny.

Poznámka - Interval odberu vzoriek na mieste sa môže predĺžiť, ak podnik vyrába výrobky stabilnej kvality a počet vzoriek na mieste musí byť najmenej päť.

8.5 Vybrané bodové vzorky sa dôkladne premiešajú, aby sa získala zmiešaná vzorka minerálneho prášku.

Z výslednej súhrnnej vzorky sa získa laboratórna vzorka jej redukciou metódou kvartovania.

Podstatou metódy kvartovania je rozdelenie vopred zarovnanej vzorky materiálu na štyri časti vzájomne kolmými čiarami prechádzajúcimi stredom. Potom sa na testovanie odoberú ľubovoľné dve protiľahlé strany.

8.6 Hmotnosť laboratórnej vzorky na preberaciu kontrolu musí byť najmenej 1 kg, na periodickú kontrolu najmenej 3 kg.

8.7 Preberanie a periodická kontrola kvality produktov sa vykonáva podľa ukazovateľov a frekvencie uvedených v tabuľke 3.

Tabuľka 3

Názov indikátora | Typy kontroly |

|

Prijatie (denne) | Pravidelne (raz za mesiac) |

|

Zloženie zŕn | ||

Vlhkosť | ||

Skutočná hustota | ||

Priemerná hustota | ||

Pórovitosť | ||

Vodotesnosť vzoriek vyrobených zo zmesi minerálneho prášku a bitúmenu | ||

Kapacita bitúmenu | ||

Hydrofóbnosť | ||

Aktivita | ||

Napučiavanie vzoriek zo zmesi minerálneho prášku a bitúmenu | ||

Poznámka – Okrem toho sa vykonáva pravidelné monitorovanie vždy, keď sa zmení zloženie východiskových materiálov. |

||

8.8 Merná efektívna aktivita prírodných rádionuklidov v minerálnom prášku sa zisťuje na maximálnej hodnote a monitoruje sa najmenej raz ročne.

Tieto údaje je potrebné vziať do úvahy pri rozhodovaní o dodávke a použití minerálneho prášku v súlade s 6.2.

8.9 Ku každej šarži minerálneho prášku zaslaného spotrebiteľovi je výrobca povinný vystaviť doklad o kvalite, v ktorom musia byť uvedené tieto údaje:

- názov a sídlo výrobcu;

- číslo pasu a dátum vydania;

- meno a adresu spotrebiteľa;

- číslo šarže a množstvo minerálneho prášku;

- názov a značka minerálneho prášku;

- názov surovín použitých na prípravu minerálneho prášku;

- zloženie zrna;

- vlhkosť;

- hydrofóbnosť;

- pórovitosť;

- napučiavanie vzoriek zo zmesi prášku a bitúmenu;

- indikátor kapacity bitúmenu;

- vodeodolnosť vzoriek vyrobených zo zmesi prášku a bitúmenu;

- obsah vo vode rozpustných zlúčenín;

- obsah seskvioxidov;

- špecifická efektívna aktivita prírodných rádionuklidov.

8.10 Spotrebiteľ má právo kontrolovať kvalitu dodávaného prášku v súlade s požiadavkami tejto normy.

Na kontrolu kvality minerálneho prášku prepravovaného cestnou dopravou sa pri vykladaní každého vozidla odoberie jedna vzorka.

Na kontrolu kvality minerálneho prášku dodávaného po železnici sa počas vykládky vozňa v rovnakých časových intervaloch odoberá päť bodových vzoriek a vozeň sa vyberie metódou náhodného odberu vzoriek.

Z bodových vzoriek sa vytvorí súhrnná vzorka. Hmotnosť kombinovanej vzorky musí byť najmenej 7 kg.

8.11 Pre každú kombinovanú vzorku určenú na kontrolné skúšky v špecializovanom laboratóriu, ako aj na rozhodcovské skúšky sa vyhotovuje protokol o výbere, ktorý obsahuje názov a označenie materiálu, miesto a dátum vzniku kombinovanej vzorky a podpisy osoby zodpovedné za výber bodových vzoriek.

Vytvorené kombinované vzorky sú zabalené tak, aby sa hmotnosť a vlastnosti minerálneho prášku pred testovaním nezmenili.

Každá súhrnná vzorka je vybavená dvoma štítkami identifikujúcimi vzorku: jeden štítok je umiestnený vo vnútri balenia, druhý je pripevnený na viditeľné miesto v balení. Pri preprave združenej vzorky sa uistite, že obaly a etikety sú neporušené. Skladovateľnosť kombinovanej vzorky je minimálne 3 mesiace.

9 Metódy kontroly

9.1 Stanovenie špecifickej efektívnej aktivity prírodných rádionuklidov sa vykonáva podľa GOST 30108. GOST 32765 GOST 32767.

9.12 Stanovenie aktivity sa vykonáva podľa GOST 32706.

9.13 Stanovenie napučiavania vzoriek zo zmesi prášku a bitúmenu sa vykonáva podľa GOST 32707.

10 Preprava a skladovanie

10.1 Minerálny prášok sa prepravuje v cementových cisternách, kontajneroch a uzavretých bunkrových autách.

Na vnútropodnikovú prepravu minerálneho prášku by sa mala použiť pneumatická doprava, ako aj dopravníky, dopravníky a závitovky pokryté obalmi.

10.2 Minerálny prášok sa skladuje v bunkroch alebo silách.

Pri skladovaní minerálnych práškov v silách je potrebné prijať opatrenia na zamedzenie spekania (čerpanie, prevzdušňovanie), ako aj na zamedzenie prístupu vody.

11 Záruka výrobcu

11.1 Výrobca zaručuje, že minerálny prášok spĺňa požiadavky tejto normy za podmienok prepravy a skladovania.

11.2 Garantovaná trvanlivosť minerálneho prášku nie je dlhšia ako jeden rok.

Po uplynutí doby použiteľnosti minerálneho prášku, ak ho plánujú ďalej používať, sledujú všetky ukazovatele ustanovené v § 5, potom sa rozhodne o jeho použití.

Tabuľka A.1 - Rozsah použitia minerálnych práškov

Značka minerálneho prášku | Druh minerálneho prášku | Oblasť použitia |

Aktivovaný z uhličitanových hornín | Akýkoľvek asfaltový betón a organominerálne zmesi |

|

Neaktivovaný z karbonátových hornín | ||

Z nekarbonátových hornín a pevného priemyselného odpadu | Akékoľvek asfaltobetónové a organominerálne zmesi, okrem asfaltobetónových zmesí I. triedy a drvených zmesí kameň-tmel |

|

Práškový priemyselný odpad | Akýkoľvek asfaltobetón a organominerálne zmesi okrem asfaltobetónových zmesí triedy I a II a zmesí drveného kameňa a tmelu |

MDT 625.07:006.354 MKS 93.080.30

Kľúčové slová: minerálny prášok, technické požiadavky, značka, pravidlá preberania, odber vzoriek, preprava a skladovanie, záruka výrobcu

__________________________________________________________________________

Text elektronického dokumentu

pripravené spoločnosťou Kodeks JSC a overené podľa:

oficiálna publikácia

M.: Standartinform, 2014

Revízia dokumentu s prihliadnutím

pripravené zmeny a doplnky

JSC "Kodeks"

ŠTÁTNY ŠTANDARD Zväzu ZSSR

MINERÁLNY PRÁŠOK DO ASFALTBETONOVÝCH ZMESI

SKÚŠOBNÉ METÓDY

GOST 12784-78

VYPRACOVANÉ Ministerstvom dopravných stavieb EXECUTOR.B. Gesenzwei, Dr. Tech. vedy (vedúci témy); V.N. Sotniková, PhD. tech. vedy PREDSTAVIL námestník ministerstva dopravy výstavby. Minister N.I. Litvin SCHVÁLENÉ A NADÚČALO ÚČINNOSTI uznesením Štátneho výboru ZSSR pre stavebné záležitosti z 18. októbra 1978 č. 204

ŠTÁTNY ŠTANDARD Zväzu ZSSR

MINERÁLNY PRÁŠOK DO ASFALTOBETONOVÝCH ZMESI GOST Skúšobné metódy 12784-78 Minerálne práškové farasfaltové zmesi. Namiesto skúšobných metód GOST 12784-71 bol dátum zavedenia stanovený vyhláškou Štátneho výboru pre stavebné záležitosti ZSSR z 18. októbra 1978 č. 204

od 01.01. 1980

Nedodržanie normy sa trestá zákonom

Táto norma platí pre minerálny prášok pre asfaltobetónové zmesi a stanovuje metódy jeho skúšania s cieľom určiť nasledujúce ukazovatele: zloženie zŕn, špecifická hmotnosť, hustota (objemová hmotnosť) pri zhutnení pri zaťažení, pórovitosť, napučiavanie vzoriek zo zmesi minerálov. prášok s bitúmenom; indikátor kapacity bitúmenu; hydrofóbnosť; vlhkosť; homogenita; koeficient vodotesnosti vzoriek zo zmesi minerálneho prášku s butom; obsah vo vode rozpustných zlúčenín Koeficient vodotesnosti a obsah vo vode rozpustných zlúčenín sa zisťujú práškový priemyselný odpad používaný ako minerálne prášky.

1. STANOVENIE ZLOŽENIA ZRNA