Nisu svi standardni rasporedi 3-osnih obradnih centara za glodanje sposobni za obradu dugih i masivnih metalnih izradaka. U pravilu, njihov dizajn nema dovoljno radnog prostora za postavljanje i sigurno postavljanje dijela bez problema. Posebno za takva nestandardna rješenja razvijeni su obradni centri za glodanje s takozvanim portalnim dizajnom. S lakoćom mogu obraditi obratke duljine do 4 metra i težine do 12 tona. Štoviše, portalni obradni centri za glodanje rješavaju takve zadatke brže i bolje, a ponekad i po usporedivoj cijeni.

Tehnički parametri i namjena CNC portalnih obradnih centara

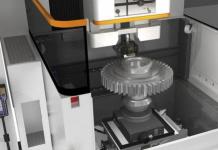

Portalna glodalica za metal ima značajne karakteristike dizajna. Glavna jedinica stroja je struktura u obliku slova U od dva stupa, između kojih je pričvršćena poprečna horizontalna greda, na koju je montirana jedinica vretena. Glava vretena pomiče se duž nje, au njoj je pričvršćen alat za rezanje. Štoviše, smjer njegovog kretanja može biti i vertikalno i horizontalno kretanje, a rotacija i nagib kutne glave za glodanje može se izvesti u 3, 4 pa čak i 5 koordinata. Broj čvorova vretena na jednoj portalnoj glodalici za metal može doseći tri: jedan će biti postavljen na gredu vodilicu, a druga dva - na potporne okomite stupove koji drže vodilicu.

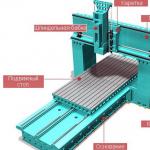

Važna značajka razlikovanja CNC portalnih glodalica je uzdužni smjer kretanja radne površine s izratkom koji je fiksiran na njemu. U tom se slučaju radni stol pomiče samo u jednom smjeru, dok konstrukcija standardnih CNC glodalica predviđa poprečno kretanje po tri osi. Ovo ograničenje je uzrokovano značajnom masom obradaka: takav obradak nije moguće podići i okrenuti u minimalnom vremenskom razdoblju, pogotovo ako njegova duljina doseže nekoliko ili više metara.

U nekim slučajevima, što zahtijeva tehnologija strojarstva, prednost se daje modelima s potpuno fiksiranim stolom, gdje se površinska obrada izratka vrši pomicanjem samog portala u odnosu na površinu stola. Višeosni strojevi su kontrolirani pomoću numeričkog upravljačkog sustava (CNC sustav), koji uvelike pojednostavljuje rad opreme i jamči stabilnu kvalitetu obrade.

Ozbiljan zadatak s kojim se treba suočiti pri obradi teških i predimenzioniranih obradaka na portalnim glodalicama je značajno opterećenje vretena, kao i potreba za svladavanjem sila trenja i vibracija tijekom procesa glodanja. Rješenje ovog problema, osim uvođenja prisilnog hlađenja glavnih radnih tijela, je povećana krutost opreme, koja je posljedica mase samog stroja u cjelini. Sve to pretvara obradni centar u složen inženjerski sustav koji u potpunosti opravdava vlastite potrebe uz kompetentno održavanje.

Gdje kupiti CNC portalnu glodalicu?

Katalog Udruge KAMI sadrži širok izbor robne marke vodećih svjetskih proizvođača uz jamstvo kvalitete. Cijene za sve modele razlikuju se po dostupnosti, a jamstvo proizvođača po trajanju. Dodatne savjete o izboru, rukovanju i održavanju strojeva možete dobiti od naših tehničkih stručnjaka, kako u osobnom razgovoru tako iu telefonskom razgovoru.

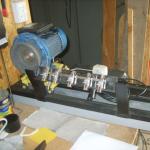

Ima puno sličnih priča na netu i vjerojatno neću nikoga iznenaditi, ali možda ovaj članak nekome bude od koristi. Ova priča je počela krajem 2016. godine kada smo moj prijatelj, partner u razvoju i proizvodnji ispitne opreme, i ja skupili određenu svotu novca. Kako ne bi samo bacali novac (posao je mlad), odlučili su uložiti u posao, nakon čega je pala na pamet ideja o proizvodnji CNC stroja. Već sam imao iskustva u izradi i radu s ovakvom opremom, a glavno područje našeg djelovanja je dizajn i obrada metala, što je pratilo ideju izrade CNC stroja.

Tada je započeo pokret koji traje do danas...

Sve se nastavilo od proučavanja foruma posvećenih CNC temama i odabiru osnovne koncepcije dizajna stroja. Nakon prethodnog odlučivanja o materijalima koji će se obrađivati na budućem stroju i njegovom radnom polju, pojavile su se prve papirnate skice koje su potom prenesene na računalo. U okruženju trodimenzionalnog modeliranja KOMPAS 3D stroj se vizualizirao i počeo dobivati sitnije detalje i nijanse kojih je ispalo više nego što bismo željeli, a neke od njih rješavamo i dan danas.

Jedna od početnih odluka bila je određivanje materijala koji se obrađuju na stroju i dimenzija radnog polja stroja. Što se tiče materijala, rješenje je bilo prilično jednostavno - bilo je to drvo, plastika, kompozitni materijali i obojeni metali (uglavnom duraluminij). Budući da u našoj proizvodnji uglavnom imamo strojeve za obradu metala, ponekad je potreban stroj koji bi po zakrivljenoj putanji brzo obrađivao materijale koji se dosta lako obrađuju, a time bi se posljedično smanjila cijena izrade naručenih dijelova. Na temelju odabranih materijala, uglavnom se isporučuju u limenom pakiranju, standardnih dimenzija 2,44x1,22 metara (GOST 30427-96 za šperploču). Zaokruživanjem ovih dimenzija došli smo do sljedećih vrijednosti: 2,5x1,5 metara, radni prostor je definitivno, osim visine alata, ova vrijednost je odabrana sa stajališta mogućnosti ugradnje škripca. i pretpostavili da nećemo imati izratke deblje od 200 mm. Također smo uzeli u obzir trenutak, ako je potrebno obraditi kraj bilo kojeg dijela lima dužeg od 200 mm, za to alat putuje izvan dimenzija postolja stroja, a sam dio / obradak je pričvršćen na krajnju stranu baze, čime se može izvršiti obrada kraja dijela.

Dizajn stroja je montažna okvirna podloga od 80. profilne cijevi stjenke 4 mm. S obje strane duljine baze pričvršćene su profilne vodilice veličine 25, na koje je ugrađen portal, izrađen u obliku tri profilne cijevi zavarene zajedno iste veličine kao i baza.

Stroj ima četiri osovine i svaku osovinu pokreće kuglični vijak. Dvije osi smještene su paralelno duž duge strane stroja, uparene softverom i povezane s X koordinatom. Prema tome, preostale dvije osi su Y i Z koordinate.

Zašto smo se odlučili za montažni okvir: u početku su željeli napraviti čisto zavarenu konstrukciju s ugrađenim zavarenim limovima za glodanje, ugradnju vodilica i oslonaca kugličnih vijaka, ali nisu pronašli dovoljno veliku glodalicu za glodanje. Morao sam nacrtati montažni okvir kako bih mogao sam obraditi sve detalje na strojevima za obradu metala koji su dostupni u proizvodnji. Svaki dio koji je bio izložen elektrolučnom zavarivanju je žaren kako bi se smanjila unutarnja naprezanja. Nadalje, sve spojne površine su izglodane, a kasnije je okov morao biti mjestimično ostrugan.

Penjući se naprijed, želim odmah reći da su se montaža i proizvodnja okvira pokazali najdugotrajnijim i financijski najskupljim događajem u izgradnji stroja. Izvorna ideja s jednodijelnim zavarenim okvirom, po našem mišljenju, u svakom pogledu zaobilazi montažnu konstrukciju. Iako se mnogi možda neće složiti sa mnom.

Želim odmah navesti da ovdje za sada nećemo razmatrati alatne strojeve izrađene od aluminijskih konstrukcijskih profila, to je već tema za drugi članak.

Nastavljajući montažu stroja i raspravljajući o tome na forumima, mnogi su počeli savjetovati izradu dijagonalnih čeličnih podupirača unutar okvira i izvana kako bi se dodala još veća krutost. Nismo zanemarili ovaj savjet, ali dodavanje krakova u dizajn je isto, budući da se okvir pokazao prilično masivnim (oko 400 kg). A po završetku projekta perimetar će biti obložen čeličnim limom koji će dodatno povezati konstrukciju.

Prijeđimo sada na mehaničko pitanje ovog projekta. Kao što je ranije spomenuto, kretanje osi stroja izvedeno je kroz par kugličnih vijaka promjera 25 mm i koraka 10 mm, čija se rotacija prenosi od koračnih motora s 86 i 57 prirubnicama. U početku je trebao rotirati sam vijak kako bi se riješili nepotrebnog zazora i dodatnih zupčanika, ali bez njih nisu mogli s obzirom na činjenicu da bi s izravnom vezom između motora i vijka potonji počeo za odmotavanje pri velikim brzinama, posebno kada je portal u ekstremnim položajima. S obzirom na to da je duljina vijaka po X osi bila gotovo tri metra, a radi manjeg ugiba, postavljen je vijak promjera 25 mm, inače bi bio dovoljan vijak od 16 mm.

Ova je nijansa otkrivena već tijekom proizvodnje dijelova i bilo je potrebno brzo riješiti ovaj problem proizvodnjom rotirajuće matice, a ne vijka, koji je dizajnu dodao dodatni sklop ležaja i remenski pogon. Ovo rješenje također je omogućilo dobro zatezanje vijaka između nosača.

Dizajn rotirajuće matice je prilično jednostavan. U početku smo odabrali dva konusna kuglična ležaja koji se ogledaju na matici kugličnog vijka, nakon rezanja navoja s njenog kraja, kako bismo pričvrstili kavez ležaja na maticu. Ležajevi, zajedno s maticom, uklapaju se u kućište, zauzvrat, cijela je konstrukcija montirana na kraju portalnog nosača. Ispred kuglastog vijka, matice su pričvrstile adaptersku čahuru na vijke, koja je kasnije okrenuta na osovini u sastavljenom obliku kako bi se dobila poravnatost. Na njega su stavili remenicu i zategnuli ga s dvije sigurnosne matice.

Očito će se neki od vas zapitati - "Zašto ne koristiti mjenjačku letvu kao mehanizam za prijenos kretanja?". Odgovor je vrlo jednostavan: kuglični vijak će osigurati točnost pozicioniranja, veću pogonsku silu i, shodno tome, manji moment na osovini motora (toga sam se odmah sjetio). Ali postoje i nedostaci - manja brzina kretanja i, ako uzmete vijke normalne kvalitete, onda cijena, respektivno.

Usput, uzeli smo kuglične vijke i matice od TBI-a, prilično proračunska opcija, ali kvaliteta je odgovarajuća, jer smo od uzetih 9 metara vijka morali izbaciti 3 metra, zbog neusklađenosti u geometriji dimenzije, nijedna matica nije jednostavno zavrnuta ...

Kao klizne vodilice korištene su profilne vodilice veličine 25 mm proizvođača HIWIN. Montažni utori su mljeveni za njihovu ugradnju kako bi se održao paralelizam između vodilica.

Odlučili su sami napraviti nosače kugličnih vijaka, pokazalo se da ih ima dvije vrste: nosači za rotirajuće vijke (Y i Z osi) i nosači za nerotirajuće vijke (X os). Nosači za rotirajuće vijke mogli su se kupiti, jer je bilo malo ušteda zbog vlastite proizvodnje od 4 dijela. Druga stvar je s nosačima za nerotirajuće vijke - takve nosače ne možete pronaći u prodaji.

Iz onoga što je ranije rečeno, X-os se pokreće rotirajućim maticama i preko remenskog zupčanika. Također je odlučeno da se dvije druge osi Y i Z naprave kroz remenski zupčanik, to će dodati veću mobilnost u promjeni prenesenog momenta, dodati estetiku u pogledu ugradnje motora ne duž osi kugličnog vijka, već na stranu toga, bez povećanja dimenzija stroja.

Sada glatko prijeđimo na električni dio, a počet ćemo s pogonima, kao njih su odabrani koračni motori, naravno, zbog niže cijene u odnosu na povratne motore. Dva motora s 86. prirubnicom postavljena su na X osi, na Y i Z osi uzduž motora s 56. prirubnicom, samo s različitim maksimalnim momentom. U nastavku ću pokušati dati potpuni popis kupljenih dijelova ...

Električni krug stroja je prilično jednostavan, koračni motori povezani su s drajverima, koji su pak spojeni na ploču sučelja, koja je također povezana preko LPT paralelnog priključka na osobno računalo. Vozači su koristili 4 komada, odnosno po jedan za svaki motor. Instalirao sam sve drivere iste, radi pojednostavljenja instalacije i spajanja, s maksimalnom strujom od 4A i naponom od 50V. Kao sučelje za CNC strojeve koristio sam relativno proračunsku opciju, od domaćeg proizvođača, kao što je navedeno na web mjestu, najbolja opcija. Ali neću to potvrditi niti demantirati, ploča je jednostavna u primjeni i, što je najvažnije, radi. U svojim prošlim projektima koristio sam ploče kineskih proizvođača, one također rade, a po periferiji se malo razlikuju od ove koju sam koristio u ovom projektu. Primijetio sam u svim ovim pločama, jedan možda nije značajan, ali minus, možete instalirati samo do 3 krajnja prekidača na njih, ali su potrebna najmanje dva takva prekidača za svaku osovinu. Ili jednostavno nisam shvatio? Ako imamo stroj s 3 osi, tada u skladu s tim moramo postaviti granične prekidače u nulte koordinate stroja (ovo se također naziva "početni položaj") i u najekstremnije koordinate tako da u slučaju kvara ili nedostatak radnog polja, jedna ili druga os jednostavno ne izlazi iz reda (jednostavno nije slomljena). U svojoj shemi koristio sam: 3 granična senzora bez kontaktnih induktivnih senzora i tipku za hitne slučajeve "E-STOP" u obliku gljivice. Energetski dio se napaja s dva preklopna napajanja od 48V. i 8A. Vodeno hlađeno vreteno od 2,2 kW, spojeno preko frekvencijskog pretvarača. Okretanja se postavljaju s osobnog računala, budući da je pretvarač frekvencije spojen preko ploče sučelja. Promet se regulira promjenom napona (0-10 volti) na odgovarajućem izlazu frekvencijskog pretvarača.

Sve električne komponente, osim motora, vretena i graničnih sklopki, bile su montirane u metalnom elektro ormaru. Sva kontrola stroja provodi se s osobnog računala, pronašli su staro računalo na matičnoj ploči ATX formata. Bilo bi bolje da su malo stisnuli i kupili mali mini-ITX s integriranim procesorom i video karticom. Uz ne male dimenzije električne kutije, sve komponente su jedva bile smještene unutra, trebalo ih je smjestiti dovoljno blizu jedna drugoj. Na dno kutije postavio sam tri ventilatora za prisilno hlađenje, jer je zrak u kutiji bio jako vruć. Na prednjoj strani je pričvršćena metalna ploča s rupama za tipke za uključivanje i zaustavljanje u slučaju nužde. Također, na ovom prekrivaču postavljena je utičnica za uključivanje računala, izvadio sam je iz kućišta starog mini računala, šteta je što se pokazalo da ne radi. Sa stražnje strane kutije također je fiksiran prekrivač, u njega su postavljene rupe za konektore za spajanje 220V struje, koračne motore, vreteno i VGA konektor.

Sve žice od motora, vretena, kao i crijeva za vodu za njegovo hlađenje, položene su u gusjeničnim savitljivim kabelskim kanalima širine 50 mm.

Što se softvera tiče, Windows XP instaliran je na osobnom računalu smještenom u električnoj kutiji, a za upravljanje strojem korišten je jedan od najčešćih Mach3 programa. Program je konfiguriran u skladu s dokumentacijom za ploču sučelja, tamo je sve opisano prilično jasno iu slikama. Zašto baš Mach3, ali svejedno, bilo je radnog iskustva, čuo sam za druge programe, ali ih nisam razmatrao.

Tehnički podaci:

Radni prostor, mm: 2700x1670x200;

Brzina kretanja osi, mm/min: 3000;

Snaga vretena, kW: 2,2;

Dimenzije, mm: 2800x2070x1570;

Težina, kg: 1430.

Popis dijelova:

Profilna cijev 80x80 mm.

Metalna traka 10x80mm.

Kuglični vijak TBI 2510, 9 metara.

Kuglične matice TBI 2510, 4 kom.

Profilne vodilice HIWIN kolica HGH25-CA, 12 kom.

Šina HGH25, 10 metara.

Koračni motori:

NEMA34-8801: 3 kom.

NEMA 23_2430: 1kom.

Kolotura BLA-25-5M-15-A-N14: 4 kom.

Kolotura BLA-40-T5-20-A-N 19: 2 kom.

Kolotura BLA-30-T5-20-A-N14: 2 kom.

Ploča sučelja StepMaster v2.5: 1 kom.

DM542 drajver koračnog motora: 4 kom (Kina)

Preklopno napajanje 48V, 8A: 2 kom. (Kina)

Frekvencijski pretvarač za 2,2 kW. (Kina)

Vreteno 2,2 kW. (Kina)

Čini se da sam naveo glavne detalje i komponente, ako nešto nije uključeno, onda napišite u komentarima, ja ću to dodati.

Iskustvo sa strojem: Na kraju, nakon gotovo godinu i pol, ipak smo pokrenuli stroj. Prvo smo postavili točnost pozicioniranja osi i njihovu maksimalnu brzinu. Prema iskusnijim kolegama maksimalna brzina od 3 m/min nije visoka i trebala bi biti tri puta veća (za obradu drva, šperploče i sl.). Pri brzini koju smo postigli, portal i ostale osi, oslonjene na njih rukama (cijelim tijelom), jedva se mogu zaustaviti - jure kao tenk. Testiranje smo započeli s obradom šperploče, rezač ide kao sat, nema vibracija stroja, ali i produbili su maksimalno 10 mm u jednom prolazu. Iako su nakon dubokog ulaska krenuli u sve manje dubine.

Nakon igranja s drvom i plastikom, odlučili smo gristi duraluminij, ovdje sam bio oduševljen, iako sam prvo slomio nekoliko glodala promjera 2 mm, dok sam birao načine rezanja. Dural reže vrlo pouzdano, a dobiva se prilično čist rez, uz obrađen rub.

Još nismo pokušali obraditi čelik, ali mislim da će stroj barem povući graviranje, a za glodanje vreteno je prilično slabo, šteta ga je ubiti.

A ostatak stroja savršeno se nosi sa zadacima koji su mu dodijeljeni.

Zaključak, mišljenje o obavljenom poslu: Urađeni posao nije mali, kao rezultat toga, prilično smo umorni, jer nitko nije otkazao glavni posao. Da, i puno novca uloženo, neću reći točan iznos, ali radi se o 400t.r. Osim troška montaže, najveći dio troškova i najveći dio snaga otišao je na izradu baze. Vau, kako smo se zezali s njim. I ostalo, sve je urađeno kako su stizala sredstva, vrijeme i gotovi dijelovi za nastavak montaže.

Stroj se pokazao prilično učinkovitim, prilično krutim, masivnim i kvalitetnim. Održavanje dobre točnosti pozicioniranja. Prilikom mjerenja kvadrata izrađenog od duraluminija, veličine 40x40, točnost se pokazala + - 0,05 mm. Nije mjerena točnost obrade većih dijelova.

Što je sljedeće…: Ima još dovoljno posla na stroju, u vidu zatvaranja vodilica zaštićenih od prašine i kugličnih vijaka, oblaganja stroja po obodu i postavljanja stropova u sredini baze koji će činiti 4 velike police, ispod hlađenja vretena. volumen, skladištenje alata i opreme. Htjeli su jednu od četvrtina baze opremiti četvrtom osovinom. Također je potrebno ugraditi ciklon na vreteno za uklanjanje i skupljanje strugotine od prašine, posebno ako se obrađuje drvo ili tekstolit, prašina leti posvuda i taloži se posvuda.

Što se tiče daljnje sudbine stroja, ovdje sve nije jasno, budući da sam imao teritorijalni problem (preselio sam se u drugi grad), a sada gotovo da nema nikoga tko bi se bavio strojem. A gore navedeni planovi nisu činjenica da će se ostvariti. Ovo prije dvije godine nitko nije mogao zamisliti.

U slučaju prodaje stroja s njegovom cijenom, sve nije jasno. Budući da je iskreno šteta prodavati po trošku, a odgovarajuća cijena još nije pala na pamet.

Ovdje ću završiti svoju priču. Ako nešto nisam obradio, onda mi napišite, pa ću pokušati dopuniti tekst. A ostalo je prikazano u videu o proizvodnji stroja na mom YouTube kanalu.

CNC portalna glodalica je visokotehnološka oprema dizajnirana za obavljanje zadataka kao što su bušenje, reljefno i ravno glodanje, graviranje. Da biste to učinili, morate izraditi crtež u posebnom uređivaču, učitati ga u upravljački modul stroja, nakon čega će sam stroj izvršiti sve potrebne radnje. možete obraditi drvo, metal, plastiku, kamen i neke druge materijale.

Prednosti CNC strojeva

CNC portalni strojevi mogu brzo izvesti visoko precizne radove glodanja, a ne zahtijevaju sudjelovanje više radne snage. Jedan operater može opsluživati nekoliko strojeva istovremeno. Njegov je zadatak, obično, osigurati (ukloniti) izradak i pokrenuti upravljački program.

Korištenje CNC portalne glodalice u proizvodnji može značajno smanjiti vrijeme utrošeno na ciklus proizvodnje proizvoda, u usporedbi s istim procesom na konvencionalnoj opremi koja zahtijeva angažman kvalificiranog osoblja.

Kupnja glodalice s numeričkim upravljanjem koštat će poduzeće manje od kupnje nekoliko konvencionalnih strojeva.

Brzina proizvodnje proizvoda i njegova kvaliteta bit će veći. Bit će moguće proizvesti širi asortiman proizvoda i uštedjeti na plaćama kvalificiranog osoblja, što će omogućiti povrat sredstava utrošenih na opremu u kratkom vremenu.

Sorte i opseg

Portalni CNC strojevi za glodanje razlikuju se po funkcionalnosti i opsegu. Neki su uređaji dizajnirani za obavljanje širokog spektra zadataka. Na primjer, portalni strojevi za graviranje i glodanje mogu proizvoditi proizvode od raznih vrsta materijala: od tvrdih legura do pjene. To može biti 2D ili 3D obrada, različitog stupnja točnosti i detalja. Istodobno, strojevi za mljevenje mogu se samo obrađivati.

Portalni CNC strojevi industrijskog tipa

Ovo je najskuplja i često velika oprema, što je u velikoj mjeri nadoknađeno njegovom pouzdanošću i funkcionalnošću. Rad u industrijskim uvjetima postavlja niz zahtjeva za CNC strojeve. Neprekidan rad do kvara dugo vremena, pod velikim opterećenjima, točnost, mogućnost obrade velikih dijelova. Osim toga, takvi uređaji opremljeni su svom mogućom opremom, poput vakuumskih stolova, sustava vodenog hlađenja vretena i izmjenjivača alata. Upravljanje industrijskom CNC opremom realizirano je u obliku zasebnih konzola, na koje se obično instalira napredni softver.

CNC strojevi za mala poduzeća

Ovo je sljedeći industrijski tip portalnih strojeva s numeričkim upravljanjem, što ne znači uvijek njihovu nižu funkcionalnost ili performanse u odnosu na starije modele. Izrađuju se po istim principima i često s istim komponentama.

Razlike mogu biti prvenstveno u veličini i opremi. Paket uključuje najosnovnije, ne može se govoriti o karusel sustavima za promjenu alata za rezanje, osim, naravno, ako je uređaj kupljen za zadatke koji zahtijevaju takvu funkciju. Radom uređaja često upravlja računalo preko LTP porta ili pomoću adaptera spojenih na USB ili LAN.

Srednji CNC usmjerivači popularni su u malim poduzećima, među pojedinačnim poduzetnicima iu privatnoj upotrebi. Koriste se za glodanje drva i MDF-a u stolariji ili proizvodnji namještaja, izradi spomenika (kamenorez), reklamnih proizvoda, pečata. Kupnja velikih skupih CNC jedinica za takve potrebe nije opravdana i donijet će gubitke, a ne dobit.

Višeosni CNC strojevi

Za CNC glodalicu potrebne su najmanje tri osi: dvije za pozicioniranje u ravnini i jedna za pomicanje vretena s alatom za rezanje u okomitom smjeru. Takva funkcionalnost omogućuje stroju obradu dijela u takozvanom 2.5D formatu. To podrazumijeva proučavanje reljefa ravnine, bez glodanja unutarnjih dijelova dijela.

Na portalnoj glodalici, četvrta os je obično stezna glava pričvršćena na površinu radne površine. Izradak je stegnut u njega, a obrada se odvija rotiranjem dijela i pomicanjem vretena duž njega. Ova metoda se često koristi u proizvodnji balustera za stepenice. Međutim, pogrešno je steznu glavu tokarilice smatrati četvrtom osi, jer je ona u većini slučajeva povezana s upravljačem, koji je prethodno upravljao jednom od planarnih osi (najčešće X). Rotacija stezne glave simulira kretanje duž ove osi.

Obrada glodanjem punopravnih 3D objekata moguća je ako CNC ima 5 osi. Takvi se uređaji koriste za izradu modela, ukrasnih modela, skulptura.

Postoje CNC glodalice s više (2 ili više) vretena. Takva rješenja pomažu ubrzati proizvodnju identičnih dijelova.

Domaća oprema

Projekt i crteži za takve uređaje izrađuju se samostalno. Dizajn se u pravilu pokušava napraviti prema najjednostavnijoj mogućoj shemi. U proizvodnji se koriste improvizirana sredstva (na primjer, koračni motori iz DVD playera). Dio čvorova može se napraviti po narudžbi, nešto se može kupiti online.

Značajke dizajna

Dizajn portala CNC strojeva podrazumijeva prisutnost portala u obliku slova U. Njegovo kretanje duž radne ravnine osigurava obradu dijela duž osi Y. Uzduž osi X, dio se obrađuje pomicanjem vretena duž portalne grede.

CNC strojevi se sastoje od sljedećih elemenata:

- Krevet. Nalazi se ispod portala, na njemu se nalazi radna površina, kao i vodilice duž kojih se pomiče struktura u obliku slova U.

- Portal. Prelazi preko kreveta. U njemu su smještene radne jedinice i mehanizmi CNC stroja;

- Koračni motori (servomotori). Oni pokreću mehanizme koji osiguravaju kretanje alata za obradu duž zadane osi;

- Vodiči. Obično šinski ili cijevni. Omogućite točno pravocrtno kretanje pokretnih dijelova stroja u zadanom smjeru;

- Mehanizmi kretanja. Postoje dvije vrste: kuglični vijak ili komplet zupčane letve. Rotacija koračnih motora preko ovih mehanizama pretvara se u kretanje dijelova stroja.

- . Omogućuje rotaciju alata za rezanje.

- Kontrolni sustav. Za potpunu numeričku kontrolu stroja , zahtijeva poseban stalak, s posebno dizajniranim softverom. Povoljni strojevi mogu se kontrolirati s običnog računala.

Imaju strukturu okvira s jednim stupom (konzola), što nameće ograničenja na težinu i veličinu obrađenih dijelova (u pravilu, za glodalice s jednim stupom, govorimo o najvećoj dopuštenoj duljini metalnog dijela od 2 -3 metra i mase 2-3 tone). Za glodanje dijelova veličine nekoliko metara i težine nekoliko tona koristi se portalna okvirna konstrukcija glodalice.

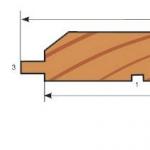

Strukturno, portal se sastoji od dva stupa na kojima su pričvršćeni rubovi vodoravne grede, duž vodilica ove grede (također nazvane "poprečno") pomiče se glava vretena s okomitim vretenom, koja se, ovisno o specifičnom dizajnu, glodalica, može imati, osim vertikalnog hoda, mogućnost rotacije i/ili naginjanja u jednoj ili dvije vertikalne ravnine. Kako bi se ubrzao proces obrade, broj vretena može varirati od 1, na primjer, može biti jednak 3, kada oba bočna stupa portalne glodalice također imaju po jedno vreteno (vidi sliku desno).

Ako se kod “klasičnih” glodalica pomaci u sve 3 Kartezijeve koordinate (X, Y, Z) događaju isključivo zbog pomaka radne površine, onda se za portalne glodalice stol na koji je fiksiran višetonski radni komad može pomicati samo u uzdužnom smjeru (os x).  U nekim slučajevima (za posebno masivne izratke) dizajneri odabiru varijantu s fiksnim radnim stolom pričvršćenim na temelj, a pomicanje duž X osi takvog glodalice događa se zbog pomicanja portala u odnosu na tlo (i stol) . Dijagram osi portalne glodalice s desne strane prikazuje varijantu s pomičnim portalom, također treba napomenuti da se strojevima s više osi nužno upravlja CNC sustavima.

U nekim slučajevima (za posebno masivne izratke) dizajneri odabiru varijantu s fiksnim radnim stolom pričvršćenim na temelj, a pomicanje duž X osi takvog glodalice događa se zbog pomicanja portala u odnosu na tlo (i stol) . Dijagram osi portalne glodalice s desne strane prikazuje varijantu s pomičnim portalom, također treba napomenuti da se strojevima s više osi nužno upravlja CNC sustavima.

Bez obzira na to kreće li se portal glodalice ili njegova radna površina, velika težina i volumen obrade dijelova zahtijevaju rad glavnog vretena u režimu visokog opterećenja, a pokreti duž svih osi portalne glodalice povezani su s velikim nastojanja da se svladaju sile trenja i deformacije. U tom smislu, osiguravanje visoke točnosti, kao i brzine radnog i praznog hoda tijekom rada portalnih glodalica, predstavlja niz inženjerskih problema, čije rješenje su sve vrste inovacija kako bi se osigurala povećana krutost konstrukcije, minimiziralo trenje, trošni dijelovi, prisilno hlađenje pojedinih modula stroja itd. Stoga, s relativnom vanjskom jednostavnošću, glodalice portalnog tipa ponekad predstavljaju prilično složene inženjerske komplekse.

Na ruskom govornom području Interneta portalne glodalice također imaju nazive "Uzdužne glodalice", u inozemstvu se nazivaju "Gantry" (gantry) ili "Heavy duty" (heavy duty) glodalice.