SVE VELIČINE, NEOVISNE RAZINE, OBUKA, UČAVANJA

AKCIJA na BRUSNE i POLIRNE ploče do 70% popusta

Glass Center i Glass Unit spojili su se u novi ured na adresi:

3. Peschanaya st. 3

Kupit ćemo fasetni, rubni stroj u bilo kojem stanju.

Rezervni dijelovi za sve strojeve - remenje, mjenjače, motore, pumpe itd.

Dijagnostika i popravak bilo koje opreme za obradu stakla (osim obradnih centara).

Veliko skladište rezervnih dijelova.

Kvalificirani monteri obučeni u Italiji i Kini.

Polazak u bilo koju regiju.

Besplatne konzultacije.

Pozivamo Vas da se upoznate s našom ponudom. Od prošlog stoljeća prodajemo opremu i alate za obradu ravnog stakla.

Kod nas su traženi vrlo jednostavni ručni strojevi te skupi i rijetki univerzalni strojevi. Glavna stvar za klijenta je napraviti pravi izbor, na temelju njegovih želja i mogućnosti. Tome je posvećena naša stranica. Pročitajte tekstove u rubrikama. Sigurno ćete otkriti nešto zanimljivo i neočekivano.

Ne postavljamo si zadatak natjerati klijenta da kupuje od nas na bilo koji način, kako okolnosti nalažu.

Iznajmljujemo strojeve za kantiranje za prodaju.

FORZA DIJAMANTNI I BAKELITNI KRUGOVI

Oprema za obradu stakla

Naša tvrtka može proizvoditi za vas oprema za obradu stakla u najkraćem mogućem roku po povoljnim cijenama.

Strojevi za obradu stakla instaliran u našoj radionici, gdje se možete upoznati s njihovim radom i dobiti potrebne savjete.

Naša tvrtka proizvodi strojeve za kantiranje stakla s ručnim posmakom - trakom i diskom.

Nudimo brusne ploče i ploče za poliranje za rusku i uvoznu opremu za obradu stakla.

Staklarski alati i oprema (staklorezači, razbijači stakla, kondukteri), oprema i strojevi za obradu stakla za male i srednje staklarske radionice, bušilice su stalno na lageru.

Oprema za pjeskarenje

Matirano staklo nije najnovija inovacija. Metode glaziranja stakla su odavno poznate, kao i područje primjene - obično vrata. Oprema za pjeskarenje se upravo koristi za proizvodnju mat stakla. Sam proces je prilično jednostavan. Površinu stakla potrebno je obraditi tvrdim materijalom, uslijed čega će se sitni komadići odvajati od površine stakla. Tako staklo poprima hrapav i mutan izgled, što je i potrebno.

Naravno, stupanj zaleđivanja ovisi o veličini čestica koje udaraju u staklo, kao io sili udarca. Stoga se svaka varijacija u pjeskarenju svodi na samo dva parametra: veličinu abrazivnog zrna i pritisak. Sve ostalo je za jednostavno korištenje i povećanje produktivnosti. Najjednostavnija opcija je ručna oprema za pjeskarenje. Performanse nisu dobre, ali cijena je niska. Automatska oprema za pjeskarenje je mnogo skuplja, ali radi čišće, produktivnost može biti oko 1 kvadratni metar u minuti.

U našoj tvrtki možete naručiti oprema za pjeskarenje proizvedeno u Italiji. Također možete naručiti domaću opremu za pjeskarenje koju su u našoj zemlji sastavili naši majstori, a koja ne samo da ne gubi u kvaliteti od stranih, već je i znatno isplativija u cijeni.

Strojevi za pranje opreme za izolacijsko staklo, ekstruderi, stol za brtvljenje

Plutene (plutene) brtve za transport i skladištenje stakla.

Alat za obradu stakla

Staklo je materijal koji se teško reciklira. Vrlo tvrd, lomljiv i težak.

Alat za rezanje, brušenje, poliranje, bušenje je posebna vrsta alata, a ne kao alat za obradu metala ili drveta ili drugih poznatijih materijala.

Za rezanje stakla trenutno koristim samo karbidni valjak. Pouzdaniji je od dijamanta, izdržljiv, nije tako krhak .. ovaj se valjak koristi kao rezač stakla - za jednostavne, često domaće zadatke. Za brže rezanje pojavili su se brzi rezači - uređaji koji sadrže sam valjak, posudu za ulje i ravnalo s otisnutom skalom. Dakle, rezbar radi bez ravnala, kvadrata ili metarske trake. Ušteda vremena, truda i novca.

Ali rezanje stakla uvijek uključuje 2 faze - prvo se valjkom izvlači traka, a zatim staklo treba razbiti duž linije ove trake. Tanko staklo se može razbiti rukom, ali postoji mnogo hvataljki, kliješta i razbijača stakla različitih izvedbi. Omogućuju vam lomljenje stakla duž potrebne linije debljine do 25 mm.

Ne možete čak ni prenijeti staklo kao druge vrste materijala. Postoji poseban alat - vakuumske čašice koje učvršćuju staklo bilo gdje na površini bez dodirivanja ruba. Ovisno o težini stakla biraju se vakuumske čašice različitih nosivosti, sve do kranskih kvačica koje mogu podići više od tone.

Sama obrada stakla uključuje bušenje i brušenje rubova, kao i razne izreze u staklu ukoliko se koristi u građevinskim objektima.

Izgled svrdla je cilindar sa slojem tehničkog dijamanta - takozvana "kruna". Promjer cilindra jednak je promjeru otvora. Proces obrade stakla je složen. Velika količina rashladnog sredstva, određene sile bušenja, mala brzina bušenja.

Brusne ploče i ploče za poliranje koriste se kao alat za obradu, u većini slučajeva, rubova stakla. Postoje različite forme, različiti sadržaji. Ovisno o stroju, razlikuju se dimenzije, debljina dijamantnog sloja i sastav dijamantnog sloja. Raznolikost ovih kotača, kao i proizvođača, toliko je velika da je odabir pravog kotača zadatak za kvalificiranog korisnika.

Sve ovo je samo mali dio alati za obradu stakla, možete nastaviti dugo vremena, s vremenom je tehnologija zakoračila naprijed, napredak sve više automatizira obradu stakla. Pojavili su se CNC obradni centri koji koriste razne dodatke čijim odabirom centar rješava veliki broj problema. Oprema je izuzetno skupa, zbog čega stari dobri staklorezac i galvansko svrdlo u ručnoj bušilici nikada neće izaći iz upotrebe staklara.

Bilo koji građevinski materijal ide u prodaju u standardnom obliku, tako da morate koristiti posebnu opremu da biste ga prilagodili potrebnim parametrima. Samo ako osoba napravi pojedinačnu narudžbu, može odmah dobiti proizvod spreman za upotrebu.

Stroj za obradu stakla pomoći će vam da pravilno pripremite materijal za upotrebu. Uz njegovu pomoć možete izrezati cijeli list, učiniti oštre rubove sigurnima i stvoriti dekorativni učinak. Vrsta obrade ovisi o vrsti opreme. Također u jednoj skupini postoje strojevi s različitim metodama utjecaja.

Primjenjivost pojedinog modela ovisit će o situaciji. Neki su uređaji prikladni za manje održavanje, dok su drugi isplativi za korištenje samo za velike serije. O svemu tome možete saznati iz tehničkih specifikacija.

Vrste strojeva

Svaka se industrija oslanja na različite vrste strojeva za obradu koji omogućuju izvođenje određenih operacija mnogo učinkovitije od ručnog rada. Automatizacija donosi ogromne prednosti i smanjuje otpad na minimum. Postojeće vrste strojeva mogu se okarakterizirati na sljedeći način:

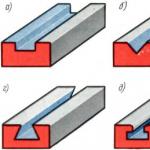

1. Stroj za obradu rubova stakla. Omogućuje zaokruživanje oštrih rubova kako ne bi ozlijedili osobe koje s njima rade. Staklo se često koristi u školama kao dodatak koji se stavlja na učiteljev stol. Stoga morate razmišljati o sigurnosti djece. Uređaj radi pomoću velikog broja brusnih elemenata, koji uklanjaju oštar sloj i ostavljaju samo glatke rubove. Zahvaljujući visokopreciznim senzorima za pozicioniranje, nijedno područje nije propušteno. Zauzvrat, strojevi ove kategorije su:

- . stroj za pravolinijsku obradu rubova stakla, koji služi za izradu savršeno glatkog ruba, bez ikakvih kosina;

- . strojevi za zakrivljenu obradu stakla, s kojima možete postići bilo koji željeni oblik uz rubove, osim ravne linije.

2. Stroj za bušenje rupa u staklu. Omogućuje vam preciznu izradu tehnoloških rupa bilo kojeg željenog promjera. Štoviše, uređaj je dizajniran na takav način da je tijekom rada rizik od lomljenja stakla minimalan.

3. Strojevi za pjeskarenje za obradu stakla. Služe za dekorativni učinak na materijal kako bi na njemu ostao jedinstveni uzorak. Pijesak pod visokim pritiskom uništava prozirnost materijala, što rezultira mat šarama ili šarama koje ostaju na površini. Ova metoda se može koristiti za ukrašavanje stakla namijenjenog za unutarnja vrata ili umetaka u vrata namještaja.

4. Stroj za skošenje materijala također se koristi za dekorativne operacije. Omogućuje vam rezanje rubova s prednje strane pod različitim kutovima, zbog čega staklo dobiva vrlo lijep izgled. Ovakav tretman će izgledati posebno atraktivno uz ogledala, pa je to usluga koja se najčešće koristi.

5. Stroj za rezanje i obradu stakla prema nacrtu. Zahvaljujući ovoj tehnici lim možete jednostavno izrezati na potrebne dijelove uz minimalan gubitak materijala. Da biste to učinili, prvo morate sve ispravno izračunati, jer rezanje nije tako jednostavan zadatak kao što se čini na prvi pogled.

6. Stroj za graviranje stakla omogućuje vam da ostavite oznaku sa željenim logotipom tvrtke ili inicijalima vlasnika proizvoda.

Ovdje je navedeno šest glavnih vrsta instrumenata koji se koriste u specijaliziranim radionicama. Za kućnu upotrebu najčešće se koriste ručni rezači stakla i brusni papir.

DIY obrada stakla

Ako trebate izložiti mali broj dijelova, nema smisla ići u radionicu, jer će operacija biti preskupa. Bit će vam puno lakše izvršiti operaciju sami i uštedjeti novac. Stroj za obradu stakla "uradi sam" nije potrebno kupiti. Može se graditi od običnih alata.

Rupe se mogu napraviti bušilicom s promjenjivom brzinom. Glavna stvar je da nema ugrađenog probijača, jer će sve vibracije dovesti do uništenja stakla. Također ćete morati koristiti posebno ulje za hlađenje stakla, jer će tijekom rotacije postati vrlo vruće i može prsnuti.

Druga opcija bi bila kupnja rabljenog stroja za obradu stakla. Takva oprema će koštati mnogo manje od nove opreme, au smislu funkcionalnih značajki neće biti inferiorna od nje. Prilikom odabira prvo provjerite rade li sve funkcije kako ne biste kupili „prase u džaku“. Odgovarajuću ponudu možete pronaći na web stranici oglasnika u vašem gradu. Danas nema problema s kupnjom jedinica.

Princip rada trake

Stroj s trakom za obradu stakla jedna je od najčešćih vrsta opreme. Svaka radionica ima sličnu jedinicu.

Radi prema shemi:

- 1. Nakon rezanja stakla ostaju oštri rubovi koje je potrebno zagladiti. Za to se koristi posebna abrazivna traka.

- 2. Staklo se kreće duž transportera i istovremeno prolazi kroz kontakt s trakom. Primjenjuje puno manji pritisak od brusnih diskova, tako da lomljenje i druge deformacije neće biti moguće. Zbog dizajna stroja u osnovi nema curenja remena.

- 3. Vrlo je jednostavno raditi s uređajem, jer su sve operacije automatske. Staklo je potrebno samo predati na obradu i nakon zahvata preuzeti.

Za kvalitetnu obradu potrebna je pažnja, jer je staklo vrlo krhko.

Strojevi za brušenje namijenjeni su za oštrenje raznih alata, reznih materijala, grubo brušenje i završne operacije u obradi metala. Pri obradi kamena, stakla, betona, drva, plastike također ne možete bez njih. Brusni materijali su paste za brušenje, poliranje i završnu obradu, praškovi, brusne tkanine na papirnoj i tkaninskoj osnovi. Alati za brušenje su brusne, polirajuće i rezne ploče, segmenti, šipke.

Dobivena i razvrstana abrazivna zrna se spajaju s raznim vezama i zatim peku u tunelskim pećima. Na tkaninu i papir nanosi se sloj ljepila ili smole i posipaju se abrazivna zrnca: elektrokorund, korund, silicij.

Prilikom odabira brusne ploče ili brusnog papira vrlo je važno znati oznake svih parametara brusnog alata, kao i njegovu namjenu.

Kao brusni materijal za izradu koriste se normalni elektrokorund (klase 18A, 15A, NA, 13A, 12AR), bijeli elektrokorund (klase 25A, 24A, 23A), legirani elektrokorund (klase 94A, 93A, 92A, 9]A), monokorund. kotača (stupnjevi 45A, 44A, 43A), zeleni (stupnjevi 64C, 63C) i crni (stupnjevi 55Q 54C, 53C) silicij karbid. Svi ovi materijali mogu imati određenu granulaciju u rasponu 50-M1Q. Veličina zrna materijala za mljevenje označena je brojevima koji označavaju 0,1 veličine stranice sita u mikrometrima, a prahovi za mikro mljevenje (na primjer M10) slovom M i brojem koji označava gornju granicu veličine zrna glavnog frakcija.

Materijal kotača može imati različite stupnjeve tvrdoće: od mekog (Ml, M2, MZ) do izuzetno tvrdog (ChT1, ChT2). Najviše se koriste kotači stupnjeva tvrdoće CM1, CM2 - srednje meki, ST1, ST2 - srednje tvrdi i Tl, T2 - tvrdi. Struktura brusnih ploča određuje sadržaj abraziva po jedinici volumena i označava se u rasponu od broja 1 (60% abrazivnog materijala) do broja 12 (38%).

Za spajanje materijala za mljevenje koriste se veziva: keramika (K), bakelit (B), vulkanit (B), silikat (C) i magnezij (M), čija je tvrdoća označena dodatnim brojem.

Brusne ploče se proizvode u širokoj paleti oblika i profila, međutim, za ručne brusilice i glave, ploče ravnog profila (tip PP), s podrezom (PV), cilindrične čašice (CC) i konusne (CC), disk (T, IT) kotači se obično koriste.

Prema GOST 2424-83, brusna ploča tipa PP vanjskog promjera 100 mm, visine 5 mm, promjera montažne rupe 13 mm, izrađena od bijelog elektrokorunda razreda 24A, veličine zrna 10-P, stupnja tvrdoće C2 , strukturni broj, na keramičkoj vezi K5, radne brzine 50 m/s, klase točnosti A, klase neuravnoteženosti 1 ima oznaku:

PP 100X5X13 24A 10-P S2 7 K5 50 m/s A 1 klasa. GOST 2424-83.

Za obradu malih i oblikovanih površina koriste se brusne glave koje su minijaturne brusne ploče na trnu umetnute u steznu glavu ručne bušilice. U posebnim trgovinama možete kupiti glave različitih oblika (cilindrične, stožaste, kuglaste, itd.).

Brusni jastučići od tkanine i papira mogu se koristiti za normalnu upotrebu i otporni su na vodu. Konvencionalne kože su dizajnirane za obradu različitih materijala bez hlađenja ili korištenja rashladnih tekućina na bazi ulja, kerozina i white spirita. Vodootporne abrazivne pločice dizajnirane su za obradu sa ili bez tekućine za rezanje. Kože tipa 1 koriste se za obradu mekih materijala, a kože tipa 2 za obradu tvrdih materijala.

Gore navedene vrste elektrokorunda, monokorunda i silicijevih karbida, kao i kremen (kategorija 81Kr), koriste se kao materijal za mljevenje za izradu opna. Veličina zrnaca materijala za mljevenje kože je u rasponu od 125-M40.

U oznaci vodootpornog, na primjer, papirnog brusnog papira prema GOST 10054-82, nakon označavanja veličine brusnog papira, slova M (otporan na vlagu) ili L1 i L2 (papir otporan na vlagu s premazom od polimernog lateksa) su dano.

Rad na strojevima za brušenje

Čelik i tvrda bronca bruse se alatima od elektrokorunda, sivi lijev, obojeni metali, tvrde legure, staklo, keramički materijali i kamen bruse se silicijevim karbidom.

Veličina zrna se odabire ovisno o navedenoj hrapavosti dijela. Što je obradak tvrđi i što je veća površina koja se obrađuje, to brusni alat treba biti mekši. Naravno, određeni utjecaj imaju i drugi čimbenici (tablica 3).

Pri odabiru strukture vode se sljedećim pravilom: za viskozni materijal obradaka s velikom površinom za obradu koriste se brusni materijali s poroznom strukturom; Za tvrde, lomljive izratke s malom obrađenom površinom koristi se alat guste strukture.

Za strojeve za brušenje velike brzine, operacije odvajanja i urezivanja, odabiru se ploče s bakelitnom ili vulkanitnom vezom. Najčešći su kotači s keramičkim spojem.

3. Odabir tvrdoće brusa

Brusne ploče za grube radove na ručnim brusnim glavama dane su u tablici. 4, a za rezanje i završnu obradu cilindričnog i oblikovanog brušenja - u tablici 5. Periferna brzina je obično 30-180 m / s, pri rezanju stakla, porculana, tvrde gume i tvrdih legura smanjuje se na 15-25 m / s.

Oštrenje. Alati od brzoreznog čelika oštre se uglavnom pločicama od bijelog elektrokorunda, dok se alati od tvrdog metala oštre pločicama od zelenog silicijevog karbida. Završna obrada se izvodi pomoću dijamantnih kotača na strojevima za oštrenje. Brzina rezanja 20-25 m/s. Čak i mala nepoštivanje tehnologije oštrenja karbidnih alata - prilično brzo i neravnomjerno zagrijavanje - dovodi do pucanja ploča.

4. Brusne ploče za grubo ručno brušenje

5. Brusne ploče za rezanje i završno brušenje

Preliminarno oštrenje provodi se kotačima veličine zrna 50-30, završno oštrenje - 16-10, završna obrada - dijamantnim kotačima. Preporučeni kotači za oštrenje alata dati su u tablici. 6.

U tablici 7 daje kratak pregled brusnih kotača koji mogu biti od interesa za korištenje u kućnoj radionici (sve oznake zrnatosti, tvrdoće i strukture - vidi gore).

7. Brusne ploče

Završne šipke označene su 64C 5-N ST2 K ili 25A 6-N ST2 K. Šipke se obično izrađuju dvoslojno s kombinacijom veličina zrna 8 i 3 ili 10 i 3.

Lapping paste su mješavina zrna za mljevenje veličine zrna 3-1: vodoneizbrisiva - s mazivom masnoćom, vodoperiva - mješavina abraziva, melase i glicerina.

Brusne krpe na tkanini i papirnoj podlozi s crnim silicijevim karbidom koriste se za brušenje temeljnih premaza i premaza boja, sa zelenim silicijevim karbidom - temeljne premaze i premaze boje s kerozinom, a suhe - za brušenje kože, gume, plastike, pluta, stakla, porculana i čelika s tvrdoćom do 350 MPa. Bijeli elektrokorund se koristi za obradu drva, normalni elektrokorund se koristi za obradu metala tvrdoće preko 350 MPa. Meko drvo i stari premazi boja i lakova čiste se krpom i brusnim papirima na bazi papira koji sadrže silicijev karbid. Za meko drvo prikladni su materijali veličine zrna 25-16, za tvrdo drvo 16-10, a za premaze boja i lakova 5-2.

Metali se bruse brusnim papirima na tkanini ili papiru, stavljaju se na gumeni disk ili se lijepe na kotače, a ponekad i izravno s kotačima na koje su zalijepljena zrna. Za završno brušenje (mokro) koristite vodootporni brusni papir. Poliranje se vrši platnenim ili filcanim kolutima s brusnim ili polirnim pastama, a na kraju s „Vodom za poliranje br. 1“. Prilikom brušenja ne smijete previše pritisnuti ploču na površinu koju obrađujete, već je potrebno često mijenjati položaj pločice, čime se poprečnim brušenjem ubrzava izravnavanje površine.

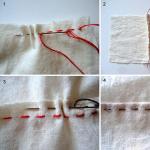

Drvo i plastika se bruse na isti način, a kao materijal za brušenje koristi se staklena krhotina, brusni papir za staklo na gumenom ili drvenom kolu ili u obliku trake. Na sl. 123 prikazuje metodu lijepljenja ove trake. Nakon što ste izmjerili točnu duljinu užetom ili papirnatom trakom i tome dodali širinu trake, odrežite komad trake i zarežite ga s obje strane pod kutom od 45°.

Traka se lijepi direktno na brusilicu, ispod koje se postavlja tanka tkanina koja strši 5 mm po duljini i širini spoja. Spoj se optereti i ostavi na stolu stroja da se osuši. Lijepljenje se izvodi na stroju kako selotejp ne bi puknuo ili otpao tijekom rada. Nakon sušenja, traka se ravnomjerno reže duž rubova.

8. Ograničite preporučene vrijednosti periferne brzine

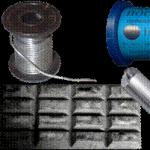

Brusni papir za staklo učvršćuje se na kotače ili ploče vibracionih brusilica na razne načine: čavlima, gumbima ili, što je prikladnije, epoksidnim ljepilom, što omogućuje korištenje brusnog papira dok se potpuno ne istroši. Ova je metoda dobro funkcionirala! Krug se nanosi ljepilom otpornim na toplinu i posipa staklenim komadićima ili prahom. Preporučljivo je imati set kotača nosača. Umjesto bruseva koriste se žičane ploče, posebno za rezanje.

Obrada brusnih ploča - korekcija geometrijskog oblika i uklanjanje strugotina - vrši se pomoću metalnih prstenova ili posebnih ploča. Za precizno uređivanje koriste se posebni dijamantni alati.

U tablici U tablici 8. prikazane su najveće obodne brzine brusnih ploča za različite tehnološke postupke i oblike tih ploča, a u tablici. 9 - odnos između periferne brzine, promjera kruga i brzine vrtnje, koji se odnosi na oštrice pile i općenito rotirajuće alate, kod kojih je periferna brzina jednaka brzini rezanja.

I. Brzina vrtnje (rpm) ovisno o promjeru kruga i brzini rezanja

Pričvršćivanje brusnih ploča je ozbiljna operacija koja zahtijeva posebnu pozornost. Kako bi se izbjeglo uništavanje kotača, visokotlačni perači moraju biti obrađeni s visokom preciznošću i imati minimalno curenje; Između krajeva kruga i podložaka potrebno je postaviti meke razmaknice (na primjer, od kartona debljine 1 mm). Krug treba stegnuti između prstenastih površina na krajevima podložaka (slika 3). Vanjski promjer podložaka mora biti veći od 1/3 promjera kruga (od oboda rupe do periferije kruga).

Krug ne smije imati aksijalno odstupanje. Ako je rupa postojeće brusne ploče veća od promjera osovine, potrebno je koristiti adaptersku čahuru (aluminij, plastika, laminat od tvrdog drva) ili ispuniti rupu olovom i zatim je izbušiti na promjer osovine. . Čahura mora ući u rupu slobodno, bez sile, inače se krug može slomiti. Duljina rukavca trebala bi biti nešto manja od širine kruga, inače će se okretati između podložaka. Prilikom pričvršćivanja kruga potrebno je spriječiti samootpuštanje matice. To se obično postiže korištenjem lijevog navoja na vretenu brusilice s dva kotača - na lijevom i desnom kraju vretena.

I na kraju, ne smijemo zaboraviti na izdržljivo kućište, koje štiti od oštećenja od fragmenata eksplozivnog kruga. U blizini stroja za brušenje uvijek imajte kožne rukavice i zaštitne naočale. Za rezanje metala koriste se tanki rezni kotači koji su vrlo osjetljivi na bočne udarce. Prilikom brušenja izradak mora biti kruto pričvršćen u škripcu, a obavezna je upotreba kućišta.

Ako se na kotaču pronađe čak i mala pukotina, mora se odmah ukloniti sa stroja, a preporučuje se slomiti kotač klinom na mekanoj podlozi kako bi se izbjeglo slučajno ponovno postavljanje na stroj. Fragmenti kruga služe za ručne operacije.

Leteći abrazivni zrnci i metalne strugotine mogu uzrokovati ozljede oka, stoga ne biste trebali raditi bez zaštitnih naočala. Dobra rasvjeta radnog prostora jednako je važna. Kada koristite fluorescentne svjetiljke, treba ih kombinirati sa žaruljama sa žarnom niti ili treba poduzeti mjere za uklanjanje stroboskopskog efekta, kada se čini da rotirajući dijelovi miruju. Kolotura mora biti pokrivena kako bi se spriječilo da remen zahvati odjeću ili kosu. Kada koristite prijenosnu glavu za mljevenje, uvijek morate obratiti pozornost na kabel za napajanje - lako ga je prerezati, a to je opasno.

Pribor za bušilicu prikazan je na sl. 125. Ovo je krug dimenzija 50x25 mm sa  cilindrična drška promjera 6 mm, konusni kotač, gumeni disk i kotač za poliranje.

cilindrična drška promjera 6 mm, konusni kotač, gumeni disk i kotač za poliranje.

Stroj za brušenje alata

Bez dobro naoštrenog alata nemoguće je kvalitetno obraditi proizvod. Budući da se kod kuće bave malim strojevima i elektromotorima male snage, vrlo je važno pažljivo izoštriti alat.

Vreteno kružne pile može se, naravno, koristiti za stroj ako ima završetak s navojem dovoljno dug da stane karborundski kotač između podložaka umjesto lista pile i još ima mjesta za maticu. Stol pile mora se zamijeniti stolom za mljevenje sa štitnikom za kotače. Međutim, ove promjene traju dugo, a brusna ploča je uništena čestim promjenama.

Također je moguće primijeniti opciju koja se koristi u stomatologiji, gdje se na fleksibilnu osovinu (3000 okretaja u minuti) montira poseban abrazivni kotač s čeličnom drškom. Međutim, ručni stroj mora biti brz; strojevi s malom brzinom nisu prikladni za tu svrhu.

Ako imate bušilicu s kutnim ležajem, dovoljno je imati obični adapter (slika 4). Od šipke promjera 20-40 mm, nekoliko drški se tokari na strugu, čiji se promjer uzima na temelju najvećeg promjera bušilice za koju je dizajnirana stezna glava. Iz prethodnih tablica, znajući brzinu rotacije stroja, odaberite najveći promjer kruga. Stezne pločice su iste kao na konvencionalnim vretenima.

Ukoliko je postojeća bušilica izrađena s aksijalnim ležajem koji ne prihvaća bočno opterećenje, iz situacije možete izaći ugradnjom radijalnog ležaja. Za malu snagu dovoljan je onaj prikazan na sl. 5 metoda s jednim kugličnim ležajem, dok ležaj stroja preuzima i manji dio radijalne sile. Ta je sila obrnuto proporcionalna udaljenosti od brusne ploče do ležaja. Što je krug dalje od kraja tijela stroja, i što je najvažnije, što je bliže nosaču uređaja, to bolje. Ovo, iako jednostavno, rješenje nije prikladno za grube operacije.

Apsolutno sigurno rješenje je zamijeniti remenicu s pogonom preko elastične gumene spojke ili  kardan, koji kompenzira neusklađenost oba rotirajuća sustava. Uz ispravnu brzinu stroja, ovo je rješenje vrlo učinkovito.

kardan, koji kompenzira neusklađenost oba rotirajuća sustava. Uz ispravnu brzinu stroja, ovo je rješenje vrlo učinkovito.

Na sl. Slika 5 prikazuje jednostavnu brusilicu u dvije izvedbe: zidnu i stolnu. I u ovom slučaju, kao vreteno se koristi glavčina kotača s kugličnim ležajevima, po mogućnosti snažnija (od motornih kolica), s promjerom osovine od 12 mm. Za njegovo pričvršćivanje izrađena su dva nosača od čelika 2x20 mm, savijajući ih na trnu koji odgovara cilindričnom dijelu tijela čahure. Nakon dizajna radijalnog dijela nosača u škripcu, police su savijene za pričvršćivanje na bazu. Dva nosača su izrezana od tekstolita i čahure su izrezane duž tijela. Nakon što ste sklopili nosače s čahurom i nosačem, izbušite u njima rupu za Mb vijak. Zatim se izrezuje razmaknica (također tekstolit) i na nju se spajaju nosači s četiri vijka s upuštenom glavom. Izrađuje se i zavaruje lim debljine 2 mm prema sl. 127 kućište. Radni stol je izrađen od čelika 4X40 mm. Kućište i stol pričvršćeni su vijcima za temeljnu ploču od iverice.

Valjak promjera 12 mm izrađen je kao vreteno od srebrnog čelika. Tlačni perači izrađeni su od čelika, a remenice od PCB-a. Kada koristite običnu glavčinu bicikla, promjer abrazivnog kotača ne smije biti veći od 120 mm. Za glavčinu motocikla s osovinom promjera 12 mm, možete koristiti krug promjera 160 mm. Brzina rotacije kruga ne smije biti veća od 3000 okretaja u minuti. S promjerom kruga od 120 mm, snaga elektromotora trebala bi biti 150 W, s promjerom od 160 mm - 250 W.

Stroj za brušenje drvene površine

Za ovaj stroj možete primijeniti gore opisani dizajn. Ovaj dizajn (slika 6) ima za cilj privući pozornost čitatelja na drugu mogućnost pričvršćivanja sklopa vretena na osnovnu ploču. Za stroj je preporučljivo koristiti snažniju čahuru (motocikl).

Na trnu je savijen nosač debljine 2 mm i širine prema veličini cilindričnog dijela čahure. Nosač je izrađen duž tijela rukavca s dopuštenjem od 2 mm kako bi se između njih položila PVC folija, čija je širina 6 mm veća od širine nosača. Brtva bi trebala prigušiti buku i zaštititi tijelo čahure od priklještenja nosačem. Od tekstolita ili šperploče izrezuje se nosač za čahuru tako da točno stane između ramena tijela čahure i percipira aksijalnu silu. Nakon ispravljanja, nosači savijaju police za pričvršćivanje na bazu i zavaruju ukrute. Ako to nije moguće, možete napraviti rebra s policama na dnu i po dužini i pričvrstiti vijcima ili zakovicama za savijanje radi lakše montaže. Zatim se cijeli sklop sastavlja tako da se između nosača i čahure postavi PVC folija, stegne s dva Mb vijka i učvrsti na glavnu ivericu ili šperploču. Ploča se može, na primjer, zalijepiti od tri ploče postavljene tako da im se vlakna križaju.

Radni krug je izrađen od tekstolita ili vodootporne šperploče. Ne smijemo zaboraviti da će se krug zagrijati i zato treba koristiti ljepilo koje može izdržati ovu toplinu.

Krug je postavljen na čeličnu ili mjedenu čahuru i pričvršćen s četiri vijka. Osovina se uklanja iz čahure, na nju se stavlja krug s čahurom i obrađuje se na središnjim rupama ove osi, osiguravajući minimalno odstupanje. Preporučljivo je imati nekoliko krugova, na primjer četiri: gruba, srednja, završna obrada i jedan rezervni za oblaganje staklenim brusnim papirom (ljepilo se suši za jedan dan). Prilikom oblaganja ovim brusnim papirom, umjesto ljepila, krug možete premazati epoksidnim ili drugim ljepilom postojanim na toplinu, posuti krug komadićima stakla i ostaviti da se osuši. Zdrobljeno staklo se može kupiti (dodati u žbuku) ili dobiti iz razbijenog stakla u staroj žbuci (pazite da zaštitite oči i ruke). Dobivene mrvice se prosiju na nekoliko sita. Možete koristiti prahove od elektrokorunda, silicijevog karbida i drugih tvrdih materijala.

Krugom obloženim filcom možete polirati sitne predmete od raznih materijala, a filc se lijepi i po obodu kruga što je korisno za mnoge radnje. Kao krug možete koristiti metalni disk iz playera - bolje uklanja toplinu.

Za krug promjera 140 mm, brzina rotacije može doseći 9000 o / min, 180 mm - 6500 o / min, ako vreteno to može podnijeti. Snaga elektromotora je 120 odnosno 200 W.

Kao što slijedi iz Sl. 7, zapravo govorimo o kombinaciji tračnih i čeonih brusilica. Osnovna ploča stroja zalijepljena je od tri sloja šperploče ili tekstolita. Glavni nosač obaju krugova kruto je spojen, po mogućnosti klinovima od tvrdog drva, na temeljnu ploču. Preporučljivo je te dijelove zalijepiti zajedno, pričvrstiti klinovima i spojiti vijcima s upuštenom glavom. Na sl. 129 donosi skice pojedinih dijelova. Vreteno kruga postavljeno je na dva jednoredna kuglična ležaja br. 201 (32 × 12 × 10 mm) i izrađeno je od srebrnog čelika promjera 12 mm, s navojem M10 urezanim na oba kraja. Koloturnice su zalijepljene zajedno od nekoliko slojeva tvrdog drva i tokarene na strugu. Koloturnice su pričvršćene za vreteno i osovinu vijcima ili klinovima. Kretanje se prenosi pomoću dva klinasta remena širine 8 mm ili jednog širine 10 mm. Za manje remene promjer remenica također može biti mali.

Valjci duž kojih se kreće beskonačna vrpca staklene kože izrađeni su od diskova i listova šperploče zalijepljenih duž konture formaldehidnim ljepilom. Limovi se režu na kružnoj pili s kosim stolom, pa pojedinačni limovi imaju oblik trapeza. Gotovi valjak stavlja se na vreteno i pričvršćuje.

Vreteno s valjkom postavlja se na tokarski stroj i valjak se obrađuje prema crtežu. Potom se komad zračnice motocikla navuče na valjak premazan gumenim ljepilom, osuši i pažljivo brusi. Ova operacija se ne može izvesti na tokarilici, jer je potrebna velika brzina rezanja, inače se guma neće brusiti, već će se potrgati. Međutim, valjak obložen gumom ne bi se trebao vrtjeti velikom frekvencijom, jer se može deformirati pod utjecajem centrifugalne sile i ne može se izravnati; u pravilu nije svugdje potpuno prekriven, ali to nije nedostatak.

U smjeru suprotnom od rotacije valjka učvršćen je karborundski krug  bušilica ili na savitljivo vratilo tako da se relativne brzine, tj. brzina valjka i kotača zbroje. Prilikom brušenja uklanjaju se male neravnine na površini valjka.

bušilica ili na savitljivo vratilo tako da se relativne brzine, tj. brzina valjka i kotača zbroje. Prilikom brušenja uklanjaju se male neravnine na površini valjka.

Pogonski valjak je postavljen na kuglične ležajeve br. 201, utisnute u provrte valjka. Os valjka prikazana je na sl. 7.

Obrada ovog valjka slična je obradi vodećeg valjka. Valjak se učvrsti na osi, obradi, nalijepi gumena obloga i nakon sušenja polira karborundskim kotačem. Nakon cijele obrade, ne smijete zaboraviti ukloniti fiksaciju valjka na osi, a zatim ga odmah provjeriti, da li se slobodno okreće i da li je deformiran tijekom obrade. U suprotnom je potrebno napraviti novi valjak i ponovno brusiti površinu, te stoga treba biti oprezan pri obradi. Slobodni kraj osovine valjka umetnut je u izrez nosača i stegnut maticom.

Ne smijemo zaboraviti na postavljanje nosača na ovu osovinu za zatezanje i poravnavanje trake. Prsten promjera 10 mm i debljine 5 mm mora se postaviti između kotrljajućih kugličnih ležajeva i zateznog jarma tako da vanjski prsten ležaja ne dodiruje jaram. Između pogonskog valjka i ležaja glavnog nosača također morate postaviti prsten promjera 12 mm i debljine 4 mm. Konačno, vreteno se montira s remenicom, ležajevima i prstenovima za pričvršćivanje na obje strane remenice.

Radni remen je fiksiran na potporne konzole. Stol je izrezan od duraluminijskog lima debljine 3 mm. Rubovi usmjereni prema traci su brušeni, a površina stola je polirana. Duraluminij je najracionalniji materijal: stol bi trebao biti potpuno gladak; drvo je prehrapavo, dekorativna plastika je malo bolja, čelik hrđa i stol treba očistiti i podmazati prije početka i na kraju rada. Stol se montira na nosače mesinganim vijcima s upuštenom glavom, udubljenim za 0,5 mm.

Brusni kotač može se izraditi, kao u prethodnom slučaju, s pričvršćivanjem vijka u rupu vretena. Radni stol nije potreban za većinu operacija; Dovoljno je pričvrstiti drveni blok na osnovnu ploču pomoću čeličnih uglova pomoću krilaste matice za jednostavnu montažu i uklanjanje.

Umjesto završnog kruga, možete koristiti cilindrični ili konusni krug malog promjera, obrubljen brusnim papirom za staklo. Ovi kotači mogu se koristiti za brušenje unutarnjih površina (u ovom slučaju stol će smetati, zbog čega je predviđena krilasta matica).

Brusna traka širine 120 mm, zalijepljena na način prikazan na sl. 123, povucite ga vrlo pažljivo, toliko da jednostavno ne sklizne - potporni element (papir) je krhak i neće izdržati zlostavljanje.

Broj okretaja vretena je cca 2000 o/min, a snaga elektromotora je 250 watta. Elektromotor se ugrađuje pored pogonskog valjka na ploči ili ispod, ispod brusne ploče. U ovom području će biti puno čipova, pa ga je potrebno zaštititi kućištem.

Prijenosna tračna brusna glava

Na gore opisanom stroju mogu se obrađivati samo mali predmeti koji se tijekom rada drže u rukama. Ručna glava (slika 8) omogućuje obradu namještaja, brodske oplate itd. Za izradu glave potreban je elektromotor snage 150 W pri brzini od 2000 okretaja u minuti i minimalne težine. Nosiva konstrukcija sastoji se od nosača zavarenih od čelične trake 5×30 mm. Između njih je s jedne strane montiran pogonski, a s druge zatezni valjak.

Pogonski valjak je postavljen u ležajeve br. 100 i pričvršćen na osovinu promjera K) mm pomoću odstojne cijevi. Zatezni valjak je postavljen na ležajeve br. 28 na osovini promjera 8 mm, koja je pričvršćena u utor nosača s nosačima (vidi gore). Za ovu osovinu možete kupiti osovinu od uređaja za zatezanje lanca na stražnjem kotaču bicikla.

Stezaljkama zategnite brusnu traku, postavite paralelnost obaju valjaka i nadoknadite netočnosti prilikom lijepljenja trake, pazeći da ne odskoči.

Kućište glave je izrađeno od čeličnog lima debljine 2 mm i pričvršćeno vijcima M5 (po dva sa svake strane) tako da cijelom konturom čvrsto prianja uz okvir. U okviru duž kućišta izbušene su rupe za M5 navoje (cca 4 mm) u koje su prethodno izbušene četiri rupe promjera 5,2 mm. Vijci se na kraju zategnu ključem. Za montažu elektromotora, u kućištu su napravljeni ovalni utori koji vam omogućuju podešavanje napetosti remena. Pojas mora biti pokriven omotačem.

Nosivi stol izrađen od duraluminija pričvršćen je na dno okvira.

Glava se koristi na isti način kao ravnina, naravno, glatkijim pokretima. Drška je izrađena od tekstolita. Oblik ručke mora biti vrlo pažljivo osmišljen: što je prikladniji i što je bolji njegov položaj u odnosu na težište, to će biti prikladniji za rad. Brzina vrtnje pogonskog valjka mora biti 2000 o/min, a snaga elektromotora najmanje 120 W.

Gryphon tračna brusilica

Stolna tračna brusilica proizvođača Gryphon (SAD) namijenjena je za brušenje i poliranje staklenih proizvoda velikih površina. Idealan je za obradu ravnog ruba ravnog stakla bilo koje veličine ili za obradu proizvoda od zadebljanog stakla bilo koje veličine. Stroj se odlikuje visokom produktivnošću, što će vam omogućiti da se nosite s velikim količinama posla u kratkom vremenu.

Kvaliteta rada stroja za brušenje trake s prisilnim vodenim hlađenjem gotovo je identična kvaliteti obrade stakla pomoću skupe planarne podloške s dijamantnim abrazivnim diskovima. Ravna brusna traka može se koristiti na mnogo načina. Na primjer, možete dobiti savršeno ravnu i glatku ravnu staklenu površinu ako stavite ravnu ploču ispod trake. Zaobljeno radno područje remena u području gornje remenice omogućuje obradu zaobljenih rubova. Brusne trake dostupne su s . Vrlo učinkovito polira staklo i druge materijale.

Podesivi kosi stalak omogućuje jednostavnu obradu stakla pod bilo kojim fiksnim kutom u odnosu na površinu brusne trake.

Stroj koristi najjednostavniji i najpouzdaniji sustav hlađenja abrazivne površine stalnim dovodom vode pomoću spužvice za vlaženje.

Karakteristike:

Brzina - 3500 okretaja u minuti

Napon - 220 V

Potrošnja energije - 200 W

Zamjenjive brusne trake - 76 x 762 mm (uključene u isporuku s granulacijama 80, 120 i 400)

Ukupne dimenzije - 45 x 48 x 23 cm

Težina - 8 kg

]]> Trakasti brusni stroj za obradu rubova stakla

Stroj je proizveden 2012 godine, u izvrsnom stanju! 68 000 rub.

Oblik obrađene ivice - ravan, zakrivljen (vanjski radijus)

Debljina obrađenog stakla 2-25 mm

Brzina trake 7 m/s 2 - 30 m/s

Kut obrade rubova 3°-90°

Ukupne dimenzije (DxŠxV):

Stroj bez pomoćnih stolova 1600x670x1300 mm

Pomoćni stol 1650x1000x800 mm

Dimenzije stroja sa bočnim stolovima u radnom položaju 2200x2670x1300 mm

Težina stroja 200 kg

Napon 220 Volti

Potrošnja struje 1,5 kW

Telefon\

PUTOVNICA PROIZVODA

Dvovretenasti stroj

za brušenje i poliranje rubova stakla

SB-022

Vertikalni stroj namijenjen je za brušenje i poliranje rubova stakla debljine od 3 do 12 mm.

Klimatski dizajn stroja u skladu je s UHL 4.1 prema GOST-u.

Tehničke specifikacije

Potrošnja snage (kW) 5.5

Nazivni napon (V) 380

Ukupne dimenzije (duljina x širina x visina 3000 x 900 x 1700

sa standardnom opcijom)

Veličina obrađenog stakla (mm) 150 x 150 (min.)

2000 x 2000 (maks.)

Promjer kotača (mm) 175 (brušenje)

Pomak stakla (mehanički reverz s kontrolom brzine) 0,4 – 1,5 m/min.

Težina (kg) 240

Kompletan set stroja

Ime | Količina |

Stroj za obradu rubova stakla s dvostrukim vretenom (okomito uvlačenje) | |

Putovnica za stroj | |

Brusni kotač |

Jamstveni rok proizvođača

Jamstvo na rad stroja je 6 mjeseci od dana potpisivanja potvrde o prijemu.

Jamstvo se gubi ako se ne poštuju pravila i propisi navedeni u uputama.

Potvrda o prihvaćanju

Dvovretenasti stroj za obradu rubova stakla (vertikalni pomak) serijski broj ____________ je proizveden i primljen prema važećoj tehničkoj dokumentaciji te je ocijenjen pogodnim za rad.

Datum proizvodnje "___"___________________________

Direktor operacija __________________

UPUTA ZA UPOTREBU DVOSTRUKOG VRETENA ZA OBRADU RUBA STAKLA.

Vertikalni stroj za brušenje i poliranje rubova stakla

debljine od 3 do 12 mm.

1. Tehničke karakteristike

1.1. Dimenzije listova

Debljina (mm): max 12

Visina (mm): max 2500

Duljina (mm): max 2500

1.2. Broj glava vretena (kom.) 2

1.3. Alat abrazivno-dijamantne ploče.

promjer D (vanjski) – 175 mm

promjer D (unutarnji) – 63,4 mm

1.4. glavni pogon

Motor AUR 63, N 2,2 kW, n 3000 o/min.

1.5. Pogon hrane

1.5.1. Motor AUR 63, N 0,17 kW, n 1500 o/min.

1.5.2. Reduktor U-100, varijator U-1-100

1.5.3. Lančani pogon U-1

1.5.4. Brzina prijenosa, m/min, min-0,4, max – 1,5.

1.6. rashladna tekućina

Sustav rashladnog sredstva zatvorenog ciklusa. Tekućina se dovodi iz spremnika u zonu tretmana pumpom modela P25M, koju pokreće motor AIR 56V2U3, n-2700 o/min, N - 0,12 kW.

2. Opis stroja

1. D60.1.00.0.00 - Krevet

1.2. D60.1.02.0.00 – Donji bočni stol na valjcima

1.3. D60.1.03.0.00 – Gornji bočni valjak stol

2. D60.2.00.0.00 – Glava vretena (brušenje)

3. D60.3.00.0.00 – Glava vretena (poliranje)

4. D60.4.00.0.00 – Mehanizam za ulaganje listova

5. D60.5.00.0.00 – Prešajući valjkasti transporter

6. D60.6.00.0.00 – Mehanizam za podešavanje alata

7. D60.7.00.0.00 - spremnik rashladne tekućine

8. D60.8.00.0.00 – Zaštitno kućište

9. D60.9.00.0.00 – Električna oprema

9.1. D60.9.01.0.00 - Električni ormar

9.2. D60.9.02.0.00 – Upravljačka ploča

Dijelovi stroja montirani su na okvir 1, izrađen u obliku zavarene metalne konstrukcije u obliku piramide.

Staklo je postavljeno na potporne valjke vodilice 1.1 i naslanja se na valjke bočnih valjkastih stolova 1.2 i 1.3, kotači za obradu su postavljeni na glave vretena 2 i 3.

Spremnik rashladne tekućine -7 ugrađen je ispod okvira 1 za dovod rashladne tekućine u područje obrade ruba lima. Radi lakšeg mijenjanja vode, spremnik je opremljen kotačima. Ubacivanje stakla u zonu obrade vrši se mehanizmom za pomicanje lima 4. Brzina pomicanja lima se podešava varijatorom ugrađenim u elektropogon mehanizma za pomicanje 0,4-1,5 m/min, ovisno o debljini stakla.

Prije početka rada na stroju morate pažljivo proučiti ove upute. Osim toga, stručnjak koji radi na stroju mora proći obuku za rad s električnom opremom. Po završetku radova potrebno je isključiti stroj i osigurati da ga ne mogu priključiti nestručne osobe.

Zabranjeno je uključivanje stroja bez kućišta.

4. Transport i montaža stroja

Stroj se transportira montiran (spremnik za vodu transportira se zasebno).

Stroj se postavlja na ravnu, čvrstu površinu i izravnava podesivim nosačima. Spremnik za vodu postavlja se na stroj i puni čistom vodom tako da uronjeni dio pumpe bude u vodi.

5. Električni priključak

Stroj mora priključiti ovlašteni električar.

Motor, pumpa i metalni okvir stroja moraju biti uzemljeni. Prije spajanja stroja, provjerite odgovaraju li električne karakteristike mreže karakteristikama za koje je stroj dizajniran. Kad god stroj duže vrijeme ne radi (pauza za ručak, kraj radnog dana), izvucite utikač iz utičnice kako biste spriječili neovlašteno uključivanje stroja.

6. Postavljanje i rukovanje strojem

Uključivanje vretena 1 i 2 vrši se pomoću gumba za pokretanje "vreteno 1", "vreteno 2" na upravljačkoj ploči; dovod rashladne tekućine s tipkom "start rashladne tekućine"; mehanički prekidač za pomak "pomak" položaj 1 "lijevo", 2 "desno", 0 "stop".

1) Podešavanje položaja obradnog kotača u odnosu na radni predmet vrši se okretanjem kotačića mehanizma za podešavanje alata za svako vreteno. Podešavanje osigurava kretanje obrađene glave u tri koordinate:

naprijed\natrag, gore\dolje i rotacija u odnosu na os kruga za 10 stupnjeva.

Okretanje ručnog kotača za 360 stupnjeva odgovara pomicanju glave za 1 mm, ovisno o vrsti postavke.

2) Podešavanje mehanizma za uvlačenje listova 4 treba osigurati optimalan razmak između pritisnih valjaka i pokretne trake, ovisno o debljini stakla koje se obrađuje. (Razmak bi trebao biti 2-3 mm manji od debljine stakla) obrađuje se).

Razmak se podešava okretanjem dvaju upravljača na prednjoj ploči mehanizma za pomicanje. Stezni valjkasti transporter 5 je fiksiran pomoću ručnih kotača koji se nalaze na gornjem dijelu tijela valjkastog transportera 3. Kako bi se uklonila mogućnost kvarova zbog labavog prešanja i tijekom ručne obrade, u kućištu su predviđeni pomični nosači valjka. Nosači se podešavaju pomicanjem duž vodilica, koje su cijevi za vodu. Nosači moraju biti u ravnini s ulaznim i izlaznim tračnicama. Staklo za obradu postavlja se iz zaštitnog kućišta. Pažljivo donesite staklo do ulaza u mehanizam za uvlačenje.

Kod ručne obrade pomaknite transportne trake s pritisnim valjcima u njihov krajnji neradni položaj.

Promjena krugova

1. Uklonite zaštitni poklopac.

2. Odvijte tri vijka M8 i pažljivo uklonite brusnu ploču s prednje ploče.

3. Instalirajte drugi krug obrnutim redoslijedom.

4. Prije postavljanja kotača, podmažite površinu prednje ploče litolom.

7. Rutinski rad

Kako bi se produžio vijek trajanja, potrebno je povremeno provoditi sljedeće rutinsko održavanje:

JEDNOM TJEDNO:

1. Podmažite vodilice i vijak za podešavanje vretena.

2. Očistite kupku od mulja

3. Očistite odvodne kanale od mulja

4. Provjerite ugradnju stacionarnih nosača u odnosu na horizont ili, ako je potrebno, izvršite prilagodbe.

JEDNOM U 6 MJESECI:

1. Isperite sustav za dovod vode u alat i prstenaste razvodne cijevi u kućištu.

2. Pratite istrošenost pogonskih remena i zamijenite ih ako je potrebno.

8. Jamstvo

Stroj ima 6-mjesečno jamstvo, pod uvjetom da se kupci pridržavaju pravila za korištenje i rukovanje strojem u strogom skladu sa sigurnosnim zahtjevima. Proizvođač se obvezuje samostalno zamijeniti ili popraviti kvarne elemente stroja o svom trošku.

Troškovi prijevoza, kao i troškovi prehrane i smještaja stručnjaka nisu uključeni u koncept jamstvenog popravka i plaća ih zasebno korisnik stroja.

Stroj je potpuno sastavljena struktura koja ne zahtijeva montažu na terenu. Podešavanje i prilagodba stroja provodi se tijekom procesa proizvodnje, prilagodba tijekom preuzimanja prema aktu o primopredaji rada, provodi se prema zadanim parametrima kupca za pojedine vrste proizvoda. Rekonfiguraciju stroja za ostale parametre dijelova provodi zaposlenik kupca u skladu s klauzulom 2 uputa za stroj.

Ponovna konfiguracija (ponovno podešavanje) nije uključena u jamstveni servis stroja.

Pravo na jamstveni popravak gubi se ako je korisnik samostalno izvodio radove na stroju koji nisu navedeni u ovom priručniku ili je stroj koristio u druge svrhe.

Stroj za brušenje stakla koristi se za obradu ruba nakon rezanja, jer njegova površina postaje neravna.

Kako bi kvaliteta proizvoda bila na pristojnoj razini, potrebno je polirati njegove rubove. To će izgledu stakla dati cjelovitost i konciznost.

Značajke strojeva za brušenje stakla

Zahvaljujući suvremenim tehnologijama utjelovljenim u ovim uređajima, oni mogu obraditi rub obratka bilo koje duljine. U ovom slučaju, brušenje se izvodi u dvije varijante: trapezoidno ili polukružno. To ne samo da čini izgled proizvoda ugodnijim, već i štiti od ozljeda, budući da su sirovi rubovi stakla vrlo oštri.

Treba napomenuti da se mljevenje ne koristi u svim industrijama. Najčešće se koristi u proizvodnji namještaja ili ukrasnih predmeta.

Na primjer, proizvodnja prozora s dvostrukim ostakljenjem ne zahtijeva obrezivanje rubova, jer će oni biti skriveni unutar strukture. U ovom slučaju obrada će biti nepotreban gubitak novca i truda.

Modeli strojeva za brušenje stakla mogu imati različite konfiguracije ovisno o dodijeljenim funkcijama i mogućnostima. Jednostavniji su tipa za pranje, oni tijekom rada koriste posebne rotirajuće diskove koji provode grubo čišćenje površine.

Nakon toga se staklo obrađuje mlazom vode s abrazivnim prahom ili pijeskom. Zahvaljujući njima, rub postaje gladak i ujednačen. U završnoj fazi provodi se poliranje za koje se koriste posebne četke ili ultrazvuk.

Postoje i modeli koji koriste brusnu traku za brušenje. Ova metoda je točnija i omogućuje ravnomjernu obradu čak i neravnomjerno unesenih obradaka. U ovom slučaju staklo se postavlja na posebne gumene nosače. Oni sprječavaju kontakt obratka s metalnim dijelovima stroja. Time se izbjegava oštećenje materijala.

U proizvodnji se ova oprema često nalazi blizu stola za rezanje ili uređaja kako bi se obradak odmah brusio. Da biste to učinili, osiguran je pomoću pneumatski kontroliranih rešetki.

Ako stroj izvodi jednostrano brušenje, tada se nakon prve obrade staklo mora okrenuti. Među modelima postoje i oni koji istovremeno čiste obje strane ruba. To značajno smanjuje vrijeme rada, ali takvi uređaji također koštaju red veličine više.

Ruski strojevi za brušenje stakla

Linija suvremene opreme za obradu materijala za proizvodnju akvarija, vitrina, poslovnog i kućanskog namještaja uključuje strojeve za brušenje stakla.

Tijekom tehničkog razvoja stvaraju se novi modeli univerzalnih, mobilnih, učinkovitih, sigurnih, ekonomičnih za korištenje u velikim, srednjim i malim industrijskim objektima za obradu rubova, uklanjanje neravnina, oštrih rubova stakla nakon operacija rezanja.

Među strojevima koji se nude na ruskom tržištu, sljedeći se razlikuju po visokoj produktivnosti:

- jednovreteno za ravnu završnu obradu;

- strojevi s 9 ravnih vretena;

- jedinice s 12 i 11 kugličnih ležajeva;

- strojevi za zakrivljeno brušenje;

- belt automatizirana univerzalna oprema.

Visokokvalitetna, pouzdana oprema omogućuje brušenje ravnih i zakrivljenih rubova pod kutom od 45 do 90 stupnjeva.

U velikoj proizvodnji preporučljivo je koristiti automatske strojeve za dvostranu završnu obradu rubova za proizvodnju velikih serija proizvoda.

Strojevi za brušenje stakla koriste se u proizvodnji zrcalnih proizvoda prije poliranja rubova do stanja glatkoće, prozirnosti i bisernog odsjaja.

Značajke strojeva za brušenje stakla

Glavni alati brusilice - brusni kotači - imaju dijamantni premaz, koji u dodiru s oštrom površinom ruba daje glatko mat stanje. Obrađeni rub je siguran, estetski ugodan i zaštićen od pucanja tijekom kaljenja stakla.

Najlakše za održavanje i visokotehnološke kategorije opreme za obradu uključuju strojeve za brušenje stakla s trakom.

Ovom opremom se poliraju površine svih vrsta stakla, fiksirane na stolove s puhanjem zraka i gumenim nosačima.

Brušenje rubova vrši se pomoću abrazivnih traka, koje, za razliku od diskova, imaju neosporne prednosti:

- ne morate se brinuti da ćete pogriješiti pri neravnomjernom ulaganju stakla;

- Elastičnost trake eliminira mogućnost borbe.

Trakasti strojevi imaju dva načina rada koji se razlikuju po brzini.

Kako bi se povećala učinkovitost procesa rubnog brušenja, željena brzina kretanja abrazivne trake se prilagođava u određenoj fazi obradnih operacija.

Trakasti stroj za brušenje stakla

Oprema za brušenje trake radi u tri faze:

- U prvoj fazi ubacuju se trake s grubim abrazivima, dodaje se velika količina radne tekućine i postavlja se maksimalna brzina od 20 metara u sekundi.

- Brzina se smanjuje za pola, a dodaje se traka s finijim abrazivom.

- Povratak na izvorni način prve faze osim trake.

Obrađeno staklo se učvršćuje na stroju s trakom pomoću posebnih nosača od izdržljive gume.

Nosači mogu biti predstavljeni gumenim valjcima ili imaju sferni oblik. Ovi uređaji štite staklo od pukotina i ogrebotina uzrokovanih interakcijom s metalnim dijelovima opreme.

Montaža stroja za traku na stol s puhanjem zraka olakšava klizanje materijala koji se obrađuje po zračnom jastuku radnog stola.

Strojevi za brušenje rubova stakla

Zašto je potrebno brusiti rubove staklenih proizvoda?

Prilikom rezanja stakla u pravilu se formira rub s oštrim rubovima. Kako bi se smanjio rizik od ozljeda pri radu sa staklom (na primjer, pri postavljanju staklenih konstrukcija), ovaj rub mora biti obrađen - brušen. U tu svrhu koristi se posebna oprema - strojevi za brušenje rubova stakla.

Rubno brušenje je potrebno ne samo da bi se smanjio rizik od ozljeda pri radu s proizvodom.

Rub obrađen strojem za brušenje izgleda estetski ugodno i daje proizvodu gotov izgled. Osim toga, ovaj tretman povećava trajnost staklenih proizvoda, jer eliminira mikropukotine koje se pojavljuju na rubu tijekom rezanja.

Za obradu ravnih i zakrivljenih rubova proizvoda od stakla koriste se posebni strojevi.

Proizvođači nude i zasebne strojeve za brušenje zakrivljenih ili ravnih rubova, kao i univerzalne koji omogućuju obradu obradaka s bilo kojim rubom.

Rubno brušenje izvodi se u nekoliko faza - prvo stroj otupljuje oštre rubove i čisti rub, zatim izvodi grubo brušenje prema zadanoj geometriji, nakon čega dovršava obradu poliranjem ruba do ravnomjernosti.

Kao rezultat obrade, rub stakla može dobiti polukružni oblik ili trapezoidan (koso).

Za umjetničku obradu rubova proizvoda i stvaranje prekrasnih figuriranih skošenja koriste se posebni strojevi za skošenje. Ovaj tretman se koristi u proizvodnji namještaja, dekorativnih interijera i ogledala.

Svaki stroj za brušenje staklenih rubova ima svoje karakteristike, uključujući maksimalnu duljinu ruba koji se brusi, maksimalnu širinu i debljinu staklenog obratka i druge parametre.

Ove karakteristike moraju se uzeti u obzir pri radu sa staklenim izratcima - na primjer, nemojte obrađivati izratke koji prelaze najveću dopuštenu debljinu ili širinu.

Prednosti modernih strojeva za brušenje rubova stakla

Moderni strojevi opremljeni su programskom kontrolom, što skraćuje vrijeme obrade i poboljšava njezinu kvalitetu.

Operater stroja postavlja potrebne parametre brušenja, prema kojima stroj može automatski obraditi veliki broj staklenih izradaka.

Zadaci operatera uključuju ispravno postavljanje parametara i praćenje rada stroja, osiguravajući pravovremenu isporuku obradaka za obradu.

Korištenje CNC strojeva omogućuje vam smanjenje ne samo vremena obrade stakla, već i troškova rada operatera, kao i poboljšanja kvalitete obrade.

Moderni strojevi imaju visoku produktivnost i visoke karakteristike kvalitete - omogućuju preciznu obradu velikih količina staklenih proizvoda različitih vrsta u kratkom vremenu.

Domaće tržište nudi strojeve ruskih i stranih proizvođača - u isto vrijeme, visokokvalitetna suvremena oprema proizvedena u Rusiji ni na koji način nije inferiorna u odnosu na analoge iz Europe ili Koreje, Japana po nižoj cijeni, a proizvođači kupcima nude pomoć pri pokretanju postavljanje stroja, obuka osoblja, kao i testiranje, jamstveni i postjamstveni servis.

Mnogi ruski proizvođači alatnih strojeva koriste strane komponente - motore, kompresore, alate - visoke kvalitete provjerenih, pouzdanih proizvođača.

Strojevi za brušenje stakla na izložbi

Dizajn strojeva i posebne opreme za brušenje stakla stalno se poboljšava. Izvrsno mjesto za predstavljanje novih modela strojeva za brušenje stakla je specijalizirana izložba "Svijet stakla".

Izložba "Svijet stakla" je glavni industrijski događaj koji ističe nove tehnologije i opremu.

Važan aspekt strojeva za brušenje stakla je sigurnost operatera. Kako bi se to osiguralo, dizajn pruža posebnu zaštitu kako bi se izbjeglo prskanje stakla po zaposlenicima.

Budući da je sam rad sa staklom prilično traumatičan, proizvođači opreme nastoje minimizirati kontakt stručnjaka s materijalom.

To vrijedi i za strojeve za brušenje, budući da obradak koji se ubacuje za obradu ima oštar rezni rub.

Kako bi njegova površina bila glatka i ravna, koriste se strojevi za brušenje stakla.

Detaljnije informacije o specifičnom radu ove opreme i njezinoj konfiguraciji možete pronaći posjetom izložba "Svijet stakla" na sajmištu Expocentra. Na ovom mjestu svoje štandove organiziraju domaći i strani proizvođači.