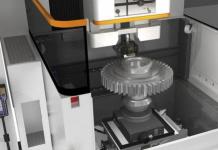

Reverzibilna blanjalica Logosol DH410 ima mnogo toga zajedničkog s PH260. Stroj se temelji na istim principima i većina njegovih komponenti je identična PH260, tj. to je vrlo stabilan stroj s radnim stolom od lijevanog željeza i odvojenim motorima za svaki rezač i pogon. Oba stroja također imaju iste noževe i rezne glave.

Razlika je u tome što DH410 radi s dva rezača umjesto s četiri. Četverostrano blanjanje izvodi se dvostrukim prolaskom ploče kroz stroj, s početnim grubim obrađivanjem ploče i naknadnim doradom na dimenzije 310 mm širine i 100 mm visine.

DH410 primarno kupuju oni kojima je potreban stroj performansi četverostrane blanjalice, no prihvaćanje te proizvodnje trajat će malo duže. Glavna prednost DH410 u odnosu na PH260 je što dobivate pouzdanu blanjalicu širine 410 mm. Neki od naših kupaca modificirali su DH410 za planiranje konusnih dasaka za podove ili panele. Stroj se također može koristiti kao vertikalni stroj za ubacivanje. Ako nećete hoblati stranice ploča, čelične valjke zamijenite gumenim.

Osobitosti

- Jednostavna instalacija s jasnom skalom u koracima od 0,1 mm.

- Euro konektor 16 A.

- Mogućnost odvojenog pokretanja svakog od tri motora.

- 6000 okretaja u minuti jamči glatku površinu.

- Maksimalne dimenzije obrađene površine: 410x260 mm.

- Nehrđajući čelik za vanjsku upotrebu.

- Umetak s niskim trenjem u stolu stroja jamči glatko uvlačenje.

- Minimum održavanja.

Blanjalicu Logosol DH410 primarno kupuju oni kojima je potreban stroj jednake kvalitete obrade kao četverostrana blanjalica, ali prihvaćajući da će proizvodnja proizvoda trajati malo duže. Glavna prednost DH-410 u odnosu na PH-260 je ta što dobivate jeftinu, pouzdanu blanjalicu sa širinom vretena od 410 mm.

Demonstracija rada PH-260 / DH-410:

DH-410 se također može koristiti kao vertikalni dodavač. Ako ne morate planirati stranice dasaka, zamijenite čelične valjke gumenim.

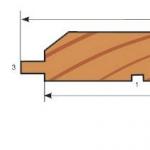

Dvostrani stroj Logosol DH410 može obrađivati izratke širine 410 mm i debljine 260 mm. Ovo je dovoljno za većinu proizvoda. Za profilno blanjanje moguće je istovremeno profiliranje i blanjanje. Na lijevoj strani postolja nalazi se bočni rezač koji blanja ili gloda stranice obratka. Da bi se postiglo četverostrano profiliranje ili podebljavanje, obradak se dva puta blanja. Maksimalne dimenzije za četverostrano profiliranje su 310 mm širine i 100 mm debljine. Na stroju se može izraditi sve: od građe za brvnare do profiliranih tankih letvica. Povećanjem širine lijevanog kreveta možete proizvoditi tanke izratke kao što su obloge i podne letvice. Razlika u dubini zahvata između noževa je samo tisućinka milimetra, zbog čega je površina konačnog proizvoda izuzetno glatka i ravna.

Stroj nudi širok izbor profilnih noževa za letvice. Ako je potrebno, moguće je izraditi noževe posebne konfiguracije. Stroj može blanjati duboke, lijepe oblike. Stroj ima mogućnost ispravljanja grešaka pri rezanju. Gornji horizontalni rezač može rezati do dubine od 8 mm po prolazu, a bočni rezač reže još dublje.

Standardno, blanjalica je opremljena ravnim noževima za debljanje HSS za gornji horizontalni rezač i 50 mm. za bočni rezač. Svi noževi izrađeni su od standardnog čelika. Promjer vretena bočnih rezača je 30 mm, što vam omogućuje odabir rezača među postojećim.

| Veličina obratka za jednostrano blanjanje, mm | 410 x 260 |

| Veličina obratka za dvostrano blanjanje, mm | 410 x 260 |

| Veličina horizontalnog rezača, mm | D=72, L=410 |

| Maks. horizontalni promjer rezača, mm | D=72, L=410 |

| Snaga e/d, kW | 2x3 kw. |

| Broj okretaja, o/min. | 6000 |

| Dubina blanjanja horizontalnim rezačem, mm | do 8 |

| Dubina profiliranja horizontalnim glodalom, mm | do 10 |

| Veličina okomitog rezača, mm | D=90, V=40 |

| Dubina profiliranja vertikalnim glodalom, mm | do 30 |

| Maks. Promjer, mm | 140 |

| Promjer slijetanja rezača, mm | Dox=30 |

| Horizontalni noževi, mm | 2 x 410 |

| Bočni noževi, mm | 2 x 50 |

| Snaga e / d napajanja, kW. | 0,18 |

| Standardna brzina posmaka, m/min. | 6 |

| Dodatna brzina dodavanja, m/min. (Opcija 1) | 2-12 |

| Dodatna brzina dodavanja, m/min. (Opcija 2) | 4-24 |

Pozitivne karakteristike stroja:

Lijevani krevet

Mogućnost odvojenog pokretanja svakog od tri motora.

6000 okretaja u minuti jamči glatku površinu.

Maksimalne dimenzije obrađene površine: 410x260 mm.

Nehrđajući čelik za vanjsku upotrebu.

Umetak s niskim trenjem u stolu stroja jamči glatko uvlačenje.

Zahtijeva minimalno održavanje.

Brošura četverostranog stroja PH-260 preuzimanje (*pdf, 0,85 Mb)

PH-260 Četverostruki stroj Priručnik s uputama preuzimanje (*pdf, 1,03 Mb)

Katalog noževa za blanje preuzimanje (*.pdf, 3,96 Mb)

U katalogu noževa za blanje možete vidjeti primjere profila lijevanih proizvoda koji se mogu dobiti njihovom uporabom. Noževi za blanje mogu se koristiti i kao noževi za ravnanje i kao noževi za profiliranje. Švedski noževi izrađeni su od visokokvalitetnog čelika i jedno oštrenje noža dovoljno je za 300-600 m.p. materijal. Broj izoštravanja - 5-10 puta.

Za obradu drva može se koristiti različita oprema. Vrsta opreme koja se koristi ovisi o vrsti udara koji će se izvršiti: rezanje, brušenje ili blanjanje. Za blanjanje drva koriste se blanjalice. Važno je napomenuti da postoje tri gotovo identične vrste rezanja: spajanje, debljanje i blanjanje. Posljednjih godina strojevi za debljanje postali su sve popularniji. To je zbog rezultata koji se mogu postići njihovom upotrebom.

Značajke procesa blanjanja

Za dom se proizvodi razna oprema koja se može koristiti pri radu s drvetom. Da bismo razumjeli koje karakteristike ima stroj za debljinu, potrebno je detaljnije razmotriti proces blanjanja.

Blanjanje drva je vrsta rezanja, koja se izvodi recipročnim kretanjem alata za rezanje ili samog obratka. Takva obrada uključuje smanjenje debljine izratka u uzdužnom smjeru. Može se provoditi kod kuće u maloj proizvodnji ili u industrijskim razmjerima. Prethodno je korištena spojnica koja je izvodila povratno kretanje.

Stroj za debljanje izrađen je prema principu rada spojnice: izradak ili rezni element izvodi klipni pokret kako bi uklonio određeni sloj u jednom prolazu.

Debljinsko blanjanje je vrsta blanjanja koja vam omogućuje da dobijete komade sa zadanom površinskom obradom i istom debljinom. Razlika od uporabe spojnice i samog procesa spajanja je u visokoj točnosti dobivenih dimenzija i stupnju hrapavosti.

Klasičan dizajn

Za dom možete odabrati mini stroj za debljinu, za industrijsku proizvodnju - snažniji model. I za kućnu i za industrijsku verziju imaju približno isti dizajn, čije ključne značajke uključuju:

- kao alat za rezanje koristi se široka osovina s noževima. Broj noževa može varirati. Izrađene su od alatnog čelika koji može izdržati dugotrajne udarce. Istodobno, oštrenje noževa bit će potrebno tek nakon prolaska velike količine materijala kroz stroj za zgušnjavanje;

Kvaliteta obrade, u usporedbi s uporabom spojnice, znatno je veća, kao i brzina operacije. Zbog sličnosti procesa debljanja i spajanja, mnogi proizvođači stvaraju strojeve za debljanje, što značajno ubrzava proces dobivanja željenog rezultata.

Klasifikacija

Moguće je podijeliti strojeve za debljanje u dvije glavne kategorije:

- jednostrano. U ovom slučaju, zadebljanje se provodi samo na vrhu izratka. Dizajn ima samo jedan blok s noževima.

- dvostrani stroj za debljanje ima dodatni vi s noževima, koji se nalazi neposredno uz ravninu stola. Dvostrani modeli imaju široku namjenu.

Učinkovitost dvostrane verzije je veća, rijetko se koristi kod kuće.

Glavne tehničke karakteristike

Stroj ima određene tehničke karakteristike, među kojima ističemo:

- Maksimalna širina obrađenog obratka. Ako ima veliku širinu, tada ćete morati koristiti spojnicu. Međutim, kod fugiranja je teško održati željenu debljinu. Indikator maksimalne širine praktički odgovara širini samog stroja.

- Maksimalna debljina izratka koji se puni. Mini stroj, često kućanstvo, može imati maksimalnu debljinu isporučenog drva od oko 10 milimetara, industrijske verzije do 160 milimetara. U pravilu se oštrice nalaze na vrhu. Dizajn ima dva stalka koji se uzdižu iznad stola zajedno s bubnjem i noževima, kao i električni motor s pogonom. Bubanj je pomičan i kreće se u okomitom smjeru. Također se okreće, ima jednu središnju os. Mnogi modeli imaju mogućnost podešavanja dubine rezanja putem upravljačke jedinice.

- Brzina rotacije osovine - do 10 000 o / min. Promjena brzine vrtnje može se izvršiti prilikom ugradnje pogona s klinastim remenom.

- Snaga elektromotora, koja je potrebna za pokretanje svih konstrukcijskih elemenata, može biti od 1 do 44 kW i više. Za kućnu upotrebu odabiru se strojevi za debljanje male snage. To je zbog činjenice da smanjenje snage dovodi do smanjenja potrošnje energije. Veća snaga omogućuje bržu obradu nahranjenog stabla, jer je maksimalno prodiranje po prolazu veće. Snažni elektromotori zahtijevaju trofazno napajanje. Spajanje na visoki napon i rad pod opterećenjem uzrokuje zagrijavanje motora. Stoga snažni modeli imaju svoj zasebni sustav hlađenja.

- Uklanjanje strugotine provodi se posebnim mehanizmom ili ručno nakon zaustavljanja rada opreme. Iver se mora ukloniti iz zone rezanja, jer može utjecati na točnost uklanjanja drvenog sloja.

- Količina sile stezanja. Drveni blokovi određene duljine, širine i debljine pritišću se blizu zone rezanja. To je potrebno kako bi se poboljšala točnost uklanjanja određenog sloja drva.

- Neki modeli imaju upravljačku ploču s tipkama, drugi imaju pedale. Upravljačka jedinica u pravilu ima standardni skup funkcija.

Slične kvalitete karakteriziraju dvostrana i jednostrana verzija razmatranog tipa stroja.

Izbor modela

Nakon što smo odlučili što je mjerač debljine i čemu služi, razmotrili smo glavne karakteristike i svrhu strukturnih elemenata, možemo nastaviti s pitanjem izbora. Razmatrajući modele za dom, mnogi misle da će jeftinije i lakše kupiti spojnicu. Međutim, ne biste trebali uspoređivati stroj za debljanje i ručni alat.

Stroj ima sljedeće prednosti:

- visoke performanse. Bez dodatnog napora, ako napustite ručni alat u korist mehaniziranog, možete obraditi veliku količinu materijala. Za jednu zapreminu, kada se koristi ručna fugalica, blanjanje traje gotovo cijeli dan, s mini električnom blanjalicom treba sat ili više, debljač će to učiniti za nekoliko minuta;

- jednostavnost i sigurnost uređaja. Pri korištenju spojnice možete se ozlijediti, dobiti žuljeve i fizički se iscrpiti. Istodobno, samo profesionalci s velikim iskustvom mogu postići željeni rezultat;

- praktički je nemoguće postići najravnomjerniju površinu pomoću fuga ili električne blanje, jer osoba ne može odrediti i točno kontrolirati snagu svog udara. Moguće je koristiti stroj za debljanje kako bi se dobila površina s visoko preciznim dimenzijama i stupnjem hrapavosti.

Ima dosta razloga zašto kupiti debljač za kućnu i industrijsku proizvodnju.

Postoji nekoliko glavnih kriterija prema kojima se provodi izbor mjerača debljine:

- Proračun. Veličina nadolazećih troškova uzbuđuje gotovo sve. Ne biste trebali birati jeftine opcije ako planirate provući više od 5 kocki drva kroz opremu godišnje. Jeftini modeli nisu dizajnirani za veliku količinu posla, mogu propasti kada se primijeni veliko opterećenje. Također, prilikom njihove izrade koriste se elementi koji ne štede energiju, jer imaju visoku cijenu. Trošak izdržljivih modela je oko 20 tisuća rubalja. Za jednokratni popravak ili izgradnju kuće prikladan je model čija cijena ne doseže 17 tisuća rubalja.

- Važnu ulogu igra i mjesto korištenja i ugradnje. Stroj se često mora instalirati u zatvorenom prostoru jer ima električno napajanje koje nije zaštićeno od izlaganja visokoj vlažnosti. Pri razmatranju stroja treba uzeti u obzir njegove dimenzije: nakon instalacije mora se osigurati slobodan pristup sa svake strane, što će omogućiti prikladan rad.

- Glavne karakteristike koje se uzimaju u obzir pri odabiru su snaga elektromotora, dubina rezanja, širina izratka, brzina osovine i težina samog stroja. Svi parametri, osim težine, određuju koji se materijal može dobiti nakon obrade obratka. Težina strukture određuje mogućnost njegove ugradnje kod kuće. Ako je težina vrlo velika, tada vam je potrebna posebna ploča koja može izdržati opterećenje.

Uz gore navedene točke, uzima se u obzir popularnost marke pod kojom se proizvodi model stroja. Kako odabrati stroj za debljanje za kuću? Niska cijena, ali također beznačajna izvedba tipična je za Hitachi P13F, Calibre RR-1900/330 ili STURM TH14203. Da biste uspostavili proizvodnju, trebali biste odabrati modele Makita 2012 NB, Metabo DH 330 0200033000 i DeWalt DW 733. Imaju visoku pouzdanost i performanse.

Uz pomoć blanje, okomite površine se blanjaju, skošenja se formiraju na krajevima izratka pod zadanim nagibom. Uređaje slične funkcionalnosti proizvode Jet, Zauber, Dewalt, Makita, Felisatti i neki drugi.

Jedinice su prilično jednostavne za korištenje, omogućuju vam proizvodnju drvenih dijelova željene veličine.

Vrste

Ovisno o broju reznih elemenata, spojnice su jednostrane i dvostrane. Oprema se može razlikovati u drugim karakteristikama:

- širina površine za blanjanje (400 mm, 500-520 mm, 600-630 mm);

- duljina stola (do 2500 mm, 2500–3000 mm);

- broj okretaja osovine noža (4700–4800 o/min, 5000 o/min).

Kućni alati su kompaktni, širina obrade manja je od one industrijskih dizajna. Duge radne ploče omogućuju vam planiranje velikih izradaka, dok se kvaliteta povećava. Motor instaliran na industrijskom stroju može pokazati veliku brzinu rotacije, dosežući 12 000 okretaja u minuti. Motor koji dovršava kućnu instancu ima niže performanse.

Principi rada

Jednostranim blanjalicama dizajniranim za male privatne radionice može upravljati jedan rukovatelj. Drvo se polaže s konveksnom stranom prema gore na prednju polovicu radne ploče. U ovom slučaju, obradak se drži s dvije ruke, dovodi do reznog elementa. Obrađeni dio ploče pritisne se lijevom rukom na stražnju stranu radne površine. Blanjanje svake strane izvodi se 1-2 puta, ovisno o početnom stanju drva.

Kod obrade okomitih strana s jednostranim strojem, velika ravnina se prvo dovodi do rezača za blanjanje. Dvostrana jedinica omogućuje rezanje dvije ravnine u isto vrijeme. O činjenici da je nož tup, zahtijeva oštrenje ili zamjenu, svjedoče nedostaci u obliku mahovine, paleži na površini ploče. Dijelovi duljine manje od 400 mm, širine ne veće od 30 mm, kada se unose u spojnicu, drže se guračima. Ako obradak ima složenu konfiguraciju, drži ga šablone.

Ako je nakon piljenja površina ploče postala zakrivljena, poprimila oblik impelera, potrebno je podesiti blanju, ponovno poravnati razinu ploča, osovinu noža.

Drvena prašina može se ukloniti industrijskim usisavačem koji je unaprijed instaliran na opremi.

Pravila prilagodbe

Za daljnju obradu najbolje je na stroj postaviti dijelove duljine 1–1,5 m. Ako je obradak kraći, može iskliznuti ispod noža i ozlijediti operatera. Predugo piljeno drvo je nezgodno za blanjanje. Za početak morate odrediti debljinu uklonjenog sloja drva. U slučaju opreme opremljene automatskim uvlačenjem, morate postaviti brzinu.

Debljina sloja koji se skida određuje se na oko ili nakon probnog blanjanja. Ako su nakon završenog ciklusa piljenja vidljiva netaknuta područja, stol treba malo spustiti. S pogreškom većom od 2,5 mm izvode se dva ciklusa rezanja. Nakon postavljanja visine, mjeri se udaljenost između rubova noževa i ploča. Optimalni razmak je 2-3 mm. Ako su parametri prekoračeni, drvo će biti rastrgano na komade, s razmakom do 2 mm, rezač će se deformirati.

Također je potrebno odrediti mjesto postavljanja vodilice. Udaljenost između njega i lijevog ruba osovine noža mora biti veća od širine šipke. Ako se nož otupi, ravnalo će se pomaknuti udesno, zahvaćajući sve segmente rezača. Za izvođenje kutnog skošenja na rubu, vodilica se montira pomoću kvadrata.

Ispravnost podešavanja uređaja i mehanizama utvrđuje se empirijski. U ovom slučaju uzimaju se u obzir najveće dopuštene pogreške (ravnina - 0,15 mm po 1 m, okomita - 0,1 mm po 10 cm).

Modeli

Prilikom odabira opreme morate uzeti u obzir veličinu obratka, količinu obavljenog posla. Ako planirate obrađivati male šipke, možete kupiti kompaktni model snage 4 kW. Za veliku građu trebat će vam veća jedinica s motorom visokih performansi.

- Strojevi za spajanje "Kraton"

Model Kraton WMPT-260 (39 300 rubalja) izvodi spajanje i zadebljanje, ima snagu od 1500 W, kompaktan je, opremljen automatskim ubacivanjem izradaka.

- Spojnica JET

Kombinirani strojevi JET JPT-10B (34 000 rubalja) snage 1,5 kW odlikuju se malim dimenzijama, sposobnošću produljenja radne površine.

Strojevi JET JPT-310 (80 000 rubalja) imaju snagu od 5 kW i odlikuju se dvostrukom izolacijom motora. Moguće je priključiti usisivač.

Jointer JET Jointer 6 '' (193 000 rubalja) s kapacitetom od 3,5 kW opremljen je osovinom s 48 noževa. Ovo je oprema za blanjanje i debljanje.

- Alatni strojevi SF-4

Jednostrana spojnica SF-4 (179 000 rubalja) ima okruglu osovinu s dva noža koja se okreće pri 5000 okretaja u minuti. Stroj je opremljen trofaznim asinkronim elektromotorom s kaveznim kavezom.

- Stroj Holzstar ADH 305

Debljinska jedinica stolnog tipa, snage 1,8 kW, opremljena s dva noža, gumiranom izlaznom osovinom. Prosječna cijena je 44 900 rubalja.

- Zaštitni znak Corvette

Serija 106 (29.960 rubalja) sa snagom od 1,5 kW opremljena je posebnim guračima, osovinom s tri noža.

Uzorak Encore Corvette-24 (18.130 rubalja) ima snagu od 1,25 kW, što vam omogućuje brzo prebacivanje blanjanja s debljine na blanjalicu.

- Alatni strojevi MB5026

Jednostrani model MB5026 (54.900 rubalja) proizveden u Kini opremljen je osovinom s tri rezača, ima snagu od 3 kW.

- Zaštitni znak: Scheppach

Strojevi za blanjanje i debljanje Scheppach HT-1050 (23 000 rubalja) sa snagom od 1,5 kW, kapacitetom od 9000 o / min pokazuju pouzdan rad, čistu obradu drvene građe.

Uzorak Scheppach HT-850 (17 000 rubalja) kombiniranog djelovanja s motorom od 1,25 kW je kompaktan i omogućuje vam da dobijete glatku površinu obratka.

Spojnica HT-650 (18 020 rubalja) opremljena je motorom od 1,28 kW, ima pokretni dizajn i omogućuje ručno hranjenje drvene građe.

| Proizvođač | Model | Snaga, W | Prosječna cijena, rub |

| Kraton | WMPT-260 | 1500 | 39 300 |

| JET | JPT-10B | 1500 | 34 000 |

| JPT-310 | 5000 | 80 000 | |

| Spojnica 6'' | 3500 | 193 000 | |

| Kurganska tvornica strojeva za obradu drva | SF-4 | 2800 | 179 000 |

| Holzstar | ADH 305 | 1800 | 44 900 |

| Korveta | 106 | 1500 | 29 960 |

| Sidrena korveta-24 | 1250 | 18 130 | |

| — | MB5026 | 3000 | 54 900 |

| Scheppach | HT-1050 | 1500 | 23 000 |

| HT-850 | 1250 | 17 000 | |

| HT-650 | 1280 | 18 020 | |

| Makita | 2012NB | 1650 | 41 000 |

| DeWalt | D27300 | 1600 | 78 900 |

Cijena Makita i DeWalt strojeva ovisi o vrsti uređaja i njegovoj konfiguraciji. Stroj za ravnanje debljine Makita 2012NB ima snagu od 1,65 kW, cijena je oko 41.000 rubalja. Stroj DeWalt D27300 snage 1600 W košta 78 900 rubalja.

Video s pregledom spojnice Enkor Corvette-24.

Spojnice

DO kategorija:

Strojevi za obradu drveta

Spojnice

Oblikovati

Na strojevima za jednostrano spajanje, jedna od ravnina izratka (obično lice) je poravnata ili uzastopno, u dva prijelaza, dvije ravnine izratka. Radno tijelo je horizontalna osovina noža, na kojoj su ugrađene dvije, rjeđe četiri noge. Strojevi su namijenjeni za obradu sirovina i ploča širine do 600 mm.

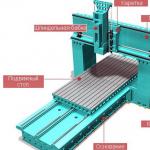

Shema jednostrane blanjalice prikazana je na sl. 130 Postolje stroja je lijevano, kutijasto. Stroj ima prednji i stražnji stol, vodeću liniju. Vodilica je lijevana, s dobro izrađenim nosačem i okomitim ravninama.Na stroj se montiraju pomoću nosača.

Osovina noža postavljena je vodoravno na okvir u kugličnim ležajevima. Osovina je zatvorena štitnikom u obliku lepeze koji je zglobno pričvršćen za stroj. Zahvaljujući spiralnoj opruzi, štitnik je pritisnut na vodilicu, potpuno pokrivajući osovinu noža.

Svaki stol je montiran na dva ekscentrična valjka koji su pomično fiksirani u klizaču odvojenom za svaki stol. Klizači su pričvršćeni vijcima za okvir. Ekscentrični valjci omogućuju pomicanje stolova po visini, sanjke za približavanje ili udaljavanje stolova od osovine noža.

Riža. 1. Shematski dijagram jednostrane blanje: 1 - stražnji stol, 2, 15 - ekscentrični valjci, 3 - potisak. 4 - nosač, 6 - matica, 6 - osovina noža, 7 - štitnik ventilatora, 8 - nosač za pričvršćivanje vodilice, 9, 11 - vijci, 10 - šipka, 12 - vodilica, 13 - prednji stol, 14 - mehanizam ručka za podizanje i spuštanje prednjeg stola, 16 - klizač, 17 - mjesto ugradnje stanice s gumbima, 18 - poluge ručne kočnice, 19 - brava osovine noža, 20 - okvir, 21 - električni motor, 22 - poklopac ručne kočnice

Vodoravni položaj stolova tijekom podizanja i spuštanja održava se zbog uparene veze ekscentričnih valjaka u šipkama-vijcima 3. Spustite i podignite prednji stol pomicanjem ručke u ravnini sektora s podjelama; položaj stražnjeg stola po visini podešava se promjenom položaja šipke vijka s maticama.

Oprema za pokretanje električnog pogona ugrađena je u okvir. Za oštrenje i blanjanje noževa izravno na osovini noža, može se osigurati poseban uređaj.

Strojevi za dvostrano spajanje imaju drugo radno tijelo - okomito vreteno, koje vam omogućuje da istovremeno obrađujete dvije površine obratka (lice i rub) na njima uz stvaranje pravog kuta između njih.

Osim toga, razlikuju se od jednostranih blanjalica po prisutnosti kompozitne vodilice. Strojevi su opremljeni automatskim dodavačima, ovisno o izvedbi, za promjenu visine, podešavaju ručni kotač.

Riža. 2. Dvostrana blanjalica S2F4-1: 1 - krevet, 2 - stražnji stol, 3 - ručni kotač mehanizma za podizanje i spuštanje dizalice automobila, 4 - automatski dodavač, 5 - vodilica, 6 - prednji stol, 7 - ručka mehanizma za postavljanje stola u visinu, 8 - upravljačka ploča

Riža. Sl. 3. Shema okomitog vretena i kompozitnog ravnala za vođenje dvostrane blanje: 1 - fiksni dio ravnala, 2 - vijak za pričvršćivanje, 3 - nosač, 4 - zupčanik, 5 - prijenos klinastim remenom, 6 - elektromotor, 7 - vijak za zatezanje remena, 8 - ploča za pričvršćivanje elektromotora, 9 - ručka za montažu nosača, 10 - ekscentar za ugradnju pomičnog dijela ravnala, 11 - pomični dio ravnala, 12 - glava rezača, 13 - vreteno

Prilikom promjene alata za rezanje, automatski dodavač se povlači u stranu. Za kočenje osovine noža predviđena je elektromehanička kočnica, povezana s tipkom "Stop" na stroju.

Vreteno (slika 3) je pričvršćeno nosačem na fiksni stalak. Elektromotor je spojen na vreteno preko prijenosa klinastim remenom. Vreteno se okreće frekvencijom do 7000 okretaja u minuti, promjer kruga rezanja je 104 mm. Na vretenu se nalazi rezna glava. Ravnalo za vođenje je složeno: njegov glavni dio je fiksan, pomični dio se pomiče u vodoravnoj ravnini okretanjem ekscentra. Kada se ekscentar potpuno zakrene, pomični dio ravnala pomiče se u odnosu na nepomični dio za 2 mm.

Izbor načina rada

Prije svega, potrebno je odrediti debljinu uklonjenog sloja drva, a ako je stroj opremljen automatskim dodavačem, zatim brzinu posmaka.

Debljina skinutog sloja ovisi o deformaciji izradaka čija se veličina utvrđuje probnom obradom 3-5 izradaka.

Ako obrađeni obradaci imaju nepredviđena mjesta, prednji stol se spušta za željeni iznos. Uz vrijednost deformacije veću od 2-3 mm, spajanje se izvodi u dva prolaza.

Riža. 14. Površina obrađena glodanjem: a - opći pogled, b - površina s putanjom reznog ruba rezača

Poznavajući količinu posmaka po nožu, radijus rezanja, broj noževa i frekvenciju rotacije osovine noža, moguće je izračunati brojčanu vrijednost veličine neravnina, a time i klasu hrapavosti obrade i, obrnuto, , odredite dopuštenu brzinu napredovanja iz dane klase hrapavosti površine.

Postavljanje stroja

Podešavanje jednostranih blanjalica sastoji se od postavljanja stražnjeg i prednjeg stola po visini, kao i linije za vođenje.

Radna površina stražnjeg stola mora se podudarati s vodoravnom tangentom na cilindričnu reznu površinu ili biti 0,02-0,03 mm niža od nje. U ovom položaju, kinematičke nepravilnosti ne naliježu na spužvu stola. Za postavljanje stola u željeni položaj, uzmite pravilno obrađen blok od tvrdog drva, čvrsto ga postavite na stol i rukom okrećite osovinu rezača. Ako u isto vrijeme noževi lagano dodiruju šipku, tada je stol ispravno postavljen, šipka leži na nožu - stol mora biti podignut. Podignite stol pomicanjem matice pomoću ključa duž vijka šipke koji povezuje ekscentrične valjke stražnjeg stola. Podesite stražnji stol nakon svake izmjene noževa i njihovog ponovnog brušenja i blanjanja izravno na osovini.

Položaj prednjeg stola u odnosu na stražnji stol ovisi o debljini skinutog sloja drva, koja ne smije biti veća od 2 mm. Određuje se udaljenošću od radne ravnine prednjeg stola do horizontalne tangente na cilindrični krug rezanja. Stol se pomiče po visini pomoću ručke, postavljajući ga prema odgovarajućoj podjeli označenoj na sektoru. Dizajn mehanizma za pomicanje stola omogućuje brzo podizanje i spuštanje stola pomicanjem ručke, koja se koristi za uzdužno glodanje iskrivljenih izradaka.

Nakon što ste podesili stolove po visini, provjerite udaljenost između čeljusti stolova i reznih rubova noževa. Trebao bi biti unutar 2-3 mm. Izmjerite ga kalibriranom pločom odgovarajuće debljine. Ploča bi trebala lako, ali bez zazora, ući u razmak između spužve i oštrice noža. Na udaljenosti većoj od 3 mm na izratku se dobivaju suze, manje od 2 mm - oštrica noža se mrvi. Podesite razmak okretanjem osovine dok nož ne bude uz čeljust. Odvrtanjem vijaka klizač s ekscentričnim valjcima se pomiče dok se ne dobije razmak od 2-3 mm po cijeloj dužini osovine noža, nakon čega se klizač sigurno fiksira.

Kod blanjanja pravokutnih proizvoda razmak između ravnala i lijevog kraja osovine noža trebao bi biti malo veći od širine obratka koji se obrađuje. Kako noževi postaju tupi, ravnalo se postupno pomiče udesno kako bi se osiguralo da dijelovi noževa koji nisu tupi sudjeluju u radu. Po stolu se ravnalo za vođenje pomiče pomoću mehanizma zupčaste letve i zupčanika kojeg pokreće ručni kotač. Za uzdužno glodanje ruba dijela pod kutom prema licu (obično 90 °), ravnalo se postavlja pomoću metalnog kvadrata ili (pod kutom koji nije ravni) odgovarajućeg predloška. Da biste to učinili, kontrolni kvadrat (predložak) postavljen je na stražnji stol stroja. Razmak između prirubnice kvadrata predloška i površine ravnala ne smije biti veći od 0,05 mm na duljini od 1001 mm. Vodilica, postavljena pod određenim kutom, pričvršćena je vijkom.

Kod postavljanja dvostranih blanjalica stolovi i fiksni dio vodilice (iznad zadnjeg stola) podešavaju se na isti način kao kod jednostranih blanjalica. Ravnina pomičnog dijela ravnala za vođenje (iznad prednjeg stola) mora biti odvojena od ravnine fiksnog dijela ravnala za vođenje za debljinu sloja drva skinutog s ruba izratka. Postavlja se u željeni položaj okretanjem ekscentrične ručke koja se pomiče po hkobi koja ima oblik polukruga.

Ako je drška u sredini polukruga, hoće li ravnalo zauzeti položaj u kojem će debljina izrezanog sloja drva biti 1 mm? ako je ručka na 1/4 polukruga - 0,5 mm, itd. Tangenta na cilindričnu reznu površinu noževa glave montirane na okomito vreteno mora se podudarati s ravninom fiksnog dijela vodilice ili biti 0.01-0 udaljen od njega .02 mm. Za postavljanje glave, šipka s poravnatim ravninama se pritisne na fiksni dio ravnala, a nosač koji nosi glavu se okreće sve dok glava rezača ne zauzme položaj u kojem će oštrice noževa lagano dodirivati šipku. U ovom položaju, glava se fiksira zatezanjem pričvrsnog vijka nosača.

I automatski dodavači i transportni dodavači podešeni su za ulaganje izradaka određene debljine. Radne komade treba pomicati bez "klizanja" i uz lagani pritisak na njih pomoću valjaka s oprugom, lanaca ili kandži.

Opskrba obradaka također ovisi o položaju automatskih dodavača. Pri obradi slojeva bolje je instalirati automatski dodavač iza osovine noža (na udaljenosti od 30-40 mm od nje), pri obradi debelih obradaka, organi za hranjenje mogu se nalaziti iznad prednjeg stola. Automatski dodavač postavljen je pod blagim kutom u odnosu na vodilicu, što osigurava da se obradak pritisne na njega.

Automatski dodavači također se koriste na jednostranim blanjalicama. Za blanjanje rubova izradaka postavljaju se paralelno s ravnalom za vođenje; u tom položaju automatski dodavač pritišće obradak na ravnalo za vođenje i stol stroja.

Postavljanje se provjerava probnim spajanjem. Odstupanje od ravnine ne smije biti veće od 0,15 mm na duljini od 1000 mm, a od okomitosti - 0,1 mm na duljini od 100 mm.

Rad na strojevima

Jedan radnik radi na jednostranoj, dva na dvostranoj blanjalici. Rukovatelj stroja uzima obradak iz hrpe, pregledava ga i polaže konkavnom površinom na prednji stol. Pritiskom izratka s obje ruke na ravnalo za navođenje, stavlja se na noževe. U budućnosti, kada lijevom rukom pomiče obradak, pritišće obrađeni dio obratka na ravninu stražnjeg stola. Nakon sljedećeg prolaza, rukovatelj stroja ponovno pregledava obradak i ili ga slaže ili, u slučaju teškog roga, šalje natrag u stroj. Radni komadi s jako iskrivljenom površinom ne smiju se blanjati, budući da se strugotine moraju ukloniti u nekoliko prolaza, a debljina obratka kao rezultat takve obrade smanjuje se na veličinu na kojoj se prenose u brak.

Riža. 5. Uređaj za dovođenje kratkih obradaka na alat za rezanje: 1 - obradak, 2 - potiskivač

Ako je dio potrebno poravnati s dvije međusobno okomite površine, tada se najprije poravna šira (na primjer, lice), a zatim se obradak pritisne tom površinom na ravnalo i druga površina (brid) se mljevena. Na dvostranoj blanjalici ova operacija se izvodi u jednom prolazu.

Na blanjalici ne možete glodati željenu debljinu niti dobiti izratke s paralelnim ravninama. To se radi na drugim strojevima, npr. na mjeračima debljine.Optimalna duljina dijelova koji se obrađuju na strojevima za blanjanje je 1-1,5 m; kraće izratke potrebno je glodati posebnim alatom (sl. 5); duže blanjanje je nezgodno i teško zbog velike mase.

Ako će obrađena površina imati zakrivljenost ili krilce, potrebno je poravnati položaj stolova u odnosu na osovinu noža. Prilikom "odbijanja" obratka noževima, pojave mahovine i paljevine na obrađenoj površini, noževe treba naoštriti; ako dvije susjedne ravnine nisu pod pravim kutom, trebate podesiti ravnalo.

Radni komadi kraći od 400 mm, 50 mm i tanji od 30 mm, kada se ručno dodaju, mogu se usmjeriti na alat za rezanje samo guračima, a zakrivljeni obradaci - šablonama. Zabranjeno je izvoditi profilirano uzdužno glodanje i četvrtanje na spojnicama.

Konstrukcija strojeva. Strojevi za spajanje razlikuju se po najvećoj širini obratka koji se obrađuje: 250 mm (SFZ-Z, SFAZ-1, S2FZ-E), 400 mm (SF4-1, SFA4-1, S2F4-1) i 630 mm (SF6 -1, SFC6- 1).

Prema broju reznih mehanizama razlikuju se jednostrani i dvostrani strojevi. Na dvostranim strojevima (S2FZ-E, S2F4-1) istovremeno se glodaju dvije površine izratka: lice i rub.

Prema vrsti dodavanja materijala koji se obrađuje razlikuju se blanjalice s ručnim i mehaniziranim pospremanjem. Mehanizirano dopremanje vrši se prikačenim automatskim dodavačima (SFAZ-1, SFA4-1) ili pokretnim mehanizmom za dopremanje ugrađenim u stroj (SFK6-1).

Za prikupljanje i uklanjanje strugotine i prašine, strojevi su opremljeni prijemnicima strugotine spojenim na tvorničku mrežu odsisnika.

Jednovretena blanjalica SF6 prikazana je na sl. 1. Osovina za rezanje, prednji i stražnji stolovi te vodilica postavljeni su na krevet u obliku kutije. Osovina noža je postavljena na kuglične ležajeve i pogonjena je elektromotorom preko prijenosa klinastim remenom. Elektromotor se nalazi na ploči ispod motora unutar okvira. Za brzo zaustavljanje osovine noža postoji kočnica koja djeluje pomoću elektromagneta.

Riža. 1. Jednovretena blanjalica SF6: 1 - krevet, 2,8 - stolovi, 3 - ograda, 4 - vodilica, 5 - osovina noža, 6 - stezaljke, pričvršćivači vodilice, 7 - nosač, 9 - vaga, 10 - ručka za podešavanje visine stola

Za promjenu debljine sloja koji se uklanja, prednji stol se može pomicati po visini u odnosu na osovinu noža. Stražnji stol je dizajniran za precizno baziranje obrađene površine dijela. Izrađuje se neregulirano, tj. kruto pričvršćen na okvir, ili podesiv po visini. Prisutnost mehanizma za podešavanje olakšava postavljanje stroja. Ravnalo je dizajnirano za precizno bočno pozicioniranje izratka. Izrađen je u obliku uske ploče i montiran na nosač. Može se naginjati na radnu površinu stola i pomicati duž širine stroja. Radno područje osovine noža zatvoreno je štitnikom ventilatora.

Dvostrana blanjalica s horizontalnim i vertikalnim vretenom S2FZ-2 namijenjena je za istovremeno glodanje lica i ruba izratka. Za razliku od jednostrane blanjalice, dodatno je opremljena okomitom glavom za rubno spajanje, prednjim i stražnjim vodilicama. Prednje ravnalo se može podesiti u odnosu na glavu za debljinu sloja koji se uklanja. Rubnu spojnu glavu pokreće pojedinačni električni motor montiran na nosaču na stražnjoj strani kreveta. Obrađeni materijal pokreće rotirajuće valjke automatskog dodavača.

Rendisaljka s ugrađenom pokretnom trakom SFC6-1 ima mehanizam za pokretnu traku. Izrađen je u obliku beskonačnog lanca, postavljenog na lančanike od kojih je jedan pogonski. Zašiljene metalne hvataljke s oprugom pričvršćene su na karike lanca za sigurno držanje obratka. Mehanizam za dovod je postavljen na dva nosača i može se pomicati po visini iz zasebnog elektromotora preko pužnog i pužnog prijenosnika.

Postavljanje strojeva. Podešavanje uključuje ugradnju noževa u osovinu noževa, podešavanje položaja stolova, vodilice i mehanizma za pomicanje. Ispravno pripremljene noževe treba ugraditi u nož. Moraju biti izoštreni, uravnoteženi i uravnoteženi. Prije ugradnje noževa u osovinu noževa morate:

isključite ulazni prekidač; okrenite automatski dodavač u neradni položaj ili podignite oslonac mehanizma za uvlačenje pokretne trake; pomaknite vodilicu u krajnji desni položaj; spustite prednji stol u krajnji položaj; pričvrstite osovinu noža s uređajem za zaključavanje; otpustite vijke za pričvršćivanje oštrica i uklonite tupe oštrice; očistite utore u tijelu i klinove od strugotina, prašine i smole; ugraditi pripremljene noževe.

Nož je ugrađen u osovinu noža tako da njegov rezni rub strši izvan ruba tlačnog klina (razbijač strugotine) za 1,5 ... 2 mm s debljinom rezanog sloja (strugotine) većom od 0,2 mm i 0,5 ... 0,2 mm. Neparalelnost reznog ruba ugrađenog noža radne površine stražnjeg stola ne smije biti veća od 0,1 mm na duljini od 1000 mm.

Za postizanje potrebne točnosti ugradnje koriste se uređaji za upravljanje i ugradnju (slika 2). Točnost ugradnje kontrolira se ravnalom ili drvenom šipkom presjeka 30 X 50 mm i duljine 400 mm. Šipka se postavlja na stražnji stol stroja do kraja osovine noža (slika 2, a). Osovina se okreće ručno i, otpuštanjem pričvrsnih vijaka, promijenite položaj noža tako da oštrica dodiruje šipku. Vijak za pričvršćivanje koji je najbliži šipki lagano je zategnut. Ponovno postavite šipku, poravnajte položaj drugog kraja noža. Položaj noža je podešen tako da se njegov rub duž cijele duljine nalazi jednako u odnosu na šipku. Sljedeći noževi su također podešeni. Namješteni noževi se na kraju učvršćuju vijcima. Razmak između noževa i čeljusti tijela nije dopušten. Kvaliteta ugradnje noževa kontrolira se silom ručnog okretanja osovine noža i zvukom koji nastaje kada nož dođe u dodir s radnom površinom šablone.

U nekim slučajevima, kako bi se postigla točnost ugradnje, koristi se predložak, izrađen u obliku nosača u obliku slova C (Sl. 79.6). Nosač je opremljen osnovnim nosačima, s kojima se postavlja na tijelo osovine noža. Predložak je unaprijed konfiguriran. Pomoću vijka namjestite graničnik baze kako biste osigurali optimalnu izbočenost noža u odnosu na tijelo. Prilikom postavljanja, oštrica svakog noža se dovodi u dodir s osnovnim graničnikom. Pomicanjem nosača duž osovine noža, noževi su paralelni s tijelom osovine.

Uređaj s indikatorom (slika 2, c) ima tijelo s precizno brušenim pločama, u koje je učvršćen brojčanik. Uređaj se postavlja na stražnji stol tako da graničnik dodiruje oštricu noža. Položaj noža u tijelu podešava se pomoću indikatorske ljestvice. Uređaj vam omogućuje ugradnju noževa na isti krug rezanja s pogreškom do 0,02 mm uz osiguravanje paralelnosti i potrebnog produženja noževa u odnosu na radnu površinu stražnjeg stola.

Nakon konačnog zatezanja odstojnih vijaka, oštrice se mogu pomaknuti. Stoga još jednom provjerite ispravnost njihove ugradnje, okrenite osovinu u prazno i uvjerite se da su noževi dobro pričvršćeni.

Stražnji stol je postavljen tako da je njegova radna površina tangenta na krug opisan reznim rubovima noževa, ili 0,02 ... 0,03 mm ispod njega (slika 3, a). Ako se prilikom postavljanja osovine noža koristi provjereni predložak (kontrolno ravnalo), tada će noževi biti postavljeni tangencijalno. Ako se tijekom podešavanja koristi uređaj za upravljanje i ugradnju, koji se temelji na cilindričnoj površini kućišta osovine noža, potrebno je podesiti položaj stražnjeg stola po visini. Stol se podešava okretanjem ekscentričnih valjaka kroz šipke-vijke 2 s maticom 3, a točnost ugradnje kontrolira se provjerenim šablonom ili indikatorskim uređajem.

Riža. 2. Poravnavanje noževa u osovini noža spojnice: a - s kontrolnim ravnalom ili drvenom blokom, b - s šablonom, c - s uređajem s indikatorom; 1 - šipka, 2 - stol, 3 - osovina noža, 4 - graničnik, 5 - nosač, 6 - sigurnosna matica, 7 - vijak, 8 - kućište, 9 - indikator

Prilikom obrade dijelova šipke, ravnalo za vođenje je postavljeno tako da je udaljenost do lijevog kraja osovine noža malo veća od širine obratka koji se obrađuje. Kako se noževi tupe, ravnalo se pomiče udesno i dijelovi se obrađuju onim dijelom osovine noža na kojem se noževi još nisu otupjeli. Kod obrade dijelova sa susjednim površinama koje nisu okomite, ravnalo se postavlja tako da je kut između njegove radne površine i osovine noža tup.

Vodilice reverzibilne blanje obavljaju iste funkcije kao prednji i stražnji stol. Ravnala se podešavaju u odnosu na rubnu spojnu glavu s ručkom, a količina sloja koji se skida određuje se prema skali postavljenoj na okviru.

Automatski uvlakač ili mehanizam za uvlačenje transportera podešava se po visini (slika 3, b) pomoću ručnog kotača ovisno o debljini obradaka koji se obrađuju. Udaljenost od radne površine prednjeg stola do valjaka za dovod (transportnih prstiju) trebala bi biti 2 ... 3 mm manja od debljine izratka. Automatski dodavač je postavljen iznad osovine noža tako da je prvi valjak za uvlačenje iznad prednjeg stola na udaljenosti od 50 ... 60 mm od osovine noža, a ostali valjci su iznad stražnjeg stola.

U odnosu na vodeću liniju, automatski dodavač je usmjeren tako da valjci nisu paralelni s osi osovine noža (kut 1 ... 30), za što je automatski dodavač okrenut u odnosu na okomitu os. Ovakav raspored valjaka za uvlačenje omogućuje vam da pritisnete obradak na ravnalo za vođenje i poboljšava uvjete za njegovo postavljanje.

Pritisak elemenata za pomicanje na obradak mora biti dovoljan za pomicanje bez klizanja. Preveliki pritisak uzrokuje povećano trošenje mehanizama automatskog dodavača i deformaciju dijela u području osovine noža.

Riža. 3. Postavljanje spojnice: a - postavljanje stolova, b - postavljanje automatske dodavače; 1 - stražnji stol, 2 - šipke-vijci, 3 - matica, 4 - osovina noža, 5 - prednji stol, 6 - gumb za podešavanje debljine sloja koji se uklanja, 7 - skala, 8 - ekscentrični valjak, 9 - šipke

Prednji stol je postavljen tako da je njegova radna površina ispod gornje generatrise kruga opisanog reznim rubovima noževa. Vrijednost izbočenja noževa u odnosu na prednji stol određuje debljinu sloja koji se uklanja. Budući da debljina najvećeg sloja ovisi o stupnju savijenosti izratka, stol se podešava po visini prije obrade svakog izratka. Okretanjem ekscentričnih valjaka kroz šipke, ručka 6 podiže ili spušta stol. Količina uzgona kontrolira se na skali.

Rad na strojevima. Blanjalicom za ručno uvlačenje rukuje jedan radnik za obradu malih obradaka. Rukovatelj stroja uzima obradak iz hrpe, vizualno procjenjuje konveksne i konkavne rubove obratka i postavlja ga konkavnom površinom na prednji stol. Jako iskrivljene i neispravne obratke treba odbaciti.

Lijevom rukom pritiskajući obradak na stranu stola i ravnalo za navođenje, desnom rukom se stavlja na osovinu noža. Prilikom pomicanja, prednji kraj obratka gura štitnik ventilatora i tako omogućuje pristup rotirajućim noževima.

Nakon obrade prednjeg kraja obratka, lijevom rukom čvrsto pritisnite obrađeni dio na ravninu stražnjeg stola i nastavite s uvlačenjem.

Prilikom hranjenja pažljivo pratite položaj ruku u odnosu na osovinu noža i držite ih na sigurnoj udaljenosti. Kod obrade sitnih dijelova postoji povećana opasnost od ozljeda, pa se obradci kraći od 400, uži od 50 i tanji od 30 mm unose u stroj samo posebnim potiskivačem (slika 81). Nakon svakog prolaza rukovatelj stroja ocjenjuje kvalitetu obrade i, ako površina nije probušena, ponovno se brusi.

Ako dio treba poravnati dvije površine, tada se prvo gloda lice, a zatim rub, pritišćući dio s prethodno obrađenom površinom na ravnalo za vođenje. Na dvostranim strojevima ove se operacije izvode u jednom prolazu.

Kod obrade masivnih i velikih dijelova strojem upravljaju dva radnika. Upravitelj stroja postavlja i hrani izradak, a drugi radnik, koji stoji iza stroja, pomaže u završnoj fazi obrade, prima gotov dio i slaže ga. Ako je potrebno, ispred i iza stroja postavljaju se dodatni valjkasti stolovi.

Brzina ručnog posmaka na stroju odabire se pojedinačno za svaki obradak, ovisno o nedostacima i potrebnoj dubini glodanja. Smanjite brzinu za poprečno rezanje i glodanje protiv zrna. Dubina glodanja ovisi o dodatku obrade i veličini grešaka.

Riža. 4. Shema za obradu malih dijelova pomoću potiskivača

Uklanjanje dodatka u jednom prolazu obično ne omogućuje postizanje potrebne kvalitete obrade. Najbolji učinak postiže se u dva ili više prolaza pri maloj dubini glodanja, jer se u tom slučaju smanjuje deformacija dijela pod djelovanjem sila stezanja i unutarnjih naprezanja u materijalu obratka.

U strojevima s mehaniziranim posmakom brzina posmaka odabire se prema rasporedu iz uvjeta maksimalnog opterećenja motora za rezanje i osiguravanja zadane hrapavosti površine.

Primljeni dijelovi moraju biti provjereni za točnost obrade. Primjenom jednog dijela na drugi s obrađenim površinama, vizualno se procjenjuje veličina pogreške obrade prema veličini razmaka između njih. Osim toga, ravnost obrađene površine može se provjeriti ravnalom i mjernim mjerom. Odstupanje od ravnine ne smije biti veće od 0,15 mm na duljini od 1000 mm. Susjedne obrađene površine moraju biti međusobno okomite. Tolerancija je 0,1 mm na visini od 100 mm. Okomitost se provjerava kutnikom i mjernom mjerom. Hrapavost obrađene površine treba biti 60 ... 100 mikrona. Ako dijelovi ne ispunjavaju navedene zahtjeve, stroj treba ponovno namjestiti.

Stroj za spajanje SF6-2 sastoji se od postolja i radnog stola, koji se sastoji od dvije horizontalne glatke ploče od lijevanog željeza (stražnja i prednja), opremljene tankim čeličnim čeljustima na strani osovine noža. Svrha spužvi je zaštititi krajeve ploča od abrazije, smanjiti razmak između noževa i ploča te poduprijeti vlakna prilikom rezanja čipsa. Između ploča postavljena je osovina noža. Osovina rezača je smještena tako da su rezni rubovi noževa montiranih na njoj u ravnini sa stražnjom pločom. Svaka ploča se može pojedinačno podizati i spuštati pomoću vijka.

Riža. 1. Uređaj za balansiranje osovina noževa

Na stolu je pričvršćeno ravnalo koje se može pomicati po širini stola. Spojnicu pokreće izravno elektromotor preko prijenosa klinastim remenom.

Prilikom spajanja, materijal koji se obrađuje stavlja se na prednju ploču stola, ako je moguće pod pravim kutom u odnosu na osovinu noža, i čvrsto se pritišće na ploču lijevom rukom u blizini noževa, desnom rukom dalje od njih, guraju ga na noževe, koji blanjaju donju površinu dijela.

Riža. 2. Blanjalica SF6-2:

a - opći pogled: 1 - električni motor, 2 - stražnja ploča radne površine, 3 - vodilica, 4 - ručka indikatora visine prednje ploče, 5 - osovina noža, 6 - štitnik ventilatora, 7 - prednja ploča radne površine , 8 - startni uređaj , 9 - krevet; b - shema spajanja: 1 - stražnja ploča, 2 - prednja ploča, 3 - debljina strugotine

Kada prednji kraj dijela prođe iza noževa, dio se lijevom rukom prima na površinu stražnje ploče, a desnom rukom na površinu prednje ploče. Pritisak bi trebao biti što je moguće ravnomjerniji, a dovod glatko i ravnomjerno.

Prvo se izoštri široka strana dijela (lice), a zatim uska strana (rub). Kod blanjanja druge susjedne strane, dio treba pritisnuti na stol i na ravnalo.

Kako biste izbjegli prekomjerno habanje vlakana, potrebno je rezati duž sloja. Kod blanjanja dijelova od borovine preporuča se brisati radnu površinu krpom navlaženom kerozinom, jer se smola koja se oslobađa iz drveta lijepi za stol i otežava pomicanje dijelova.

Uz vrlo pažljivu ugradnju noževa na osovinu noža, još uvijek nije moguće rasporediti njihove rezne rubove točno po istoj kružnici, a dobiva se razlika od 0,5-0,1 mm u polumjerima rezanja. Zbog toga se na tretiranoj površini pojavljuju valovi. Da bi se smanjila ta razlika, na mjestu postavljanja koristi se uređaj za blanjanje i ravnanje noževa. Uređaj se proizvodi zajedno sa strojem za savijanje i zasebno se pričvršćuje. Nakon blanjanja i ravnanja noževa, razlika između polumjera rezanja smanjuje se na 0,03-0,02 mm, a blanjana površina je glatkija.

Dio za oštrenje alata dovodi se u kontakt s oštricom jednog noža na osovini noža i fiksira se u tom položaju. Zatim uključite uređaj i pomičite ga duž vodilice ^ duž cijele duljine noža, poravnajte oštricu i ispravite je. Po završetku uređivanja jednog noža, okrenite osovinu noža, podvucite drugi nož ispod brusnog dijela uređaja i ponovite spajanje i uređivanje. Na taj način se obrađuju oštrice svih noževa pričvršćenih na osovinu rezača.

Za punjenje materijala potrebno je koristiti posebne jastučiće-gurače koji osiguravaju sigurnost rada i sprječavaju dodir prstima s noževima.

Širina blanjanja na stroju SF6-2 je 600 mm, debljina skidanog sloja 6 mm, promjer rezanja 125 mm, broj noževa na osovini, broj okretaja osovine noža u minuti je 5000 , snaga elektromotora osovine noža je 4,5 kW. Težina stroja 860 kg.

Stroj za spajanje SF4-4 namijenjen je za blanjanje i izravnavanje površine duž ravnine i za glodanje u kutu dasaka i šipki. Stroj ima okruglu osovinu s dva noža s klinastim noževima. Vreteno za vertikalno glodanje sastoji se od prednjih i stražnjih vodilica i bloka vretena s dvostrukom nožnom glavom. Prednji lenjir je pomičan, pomiče se prema zadanoj dubini glodanja; stražnja linija je fiksirana nepomično. Vreteno pokreće pojedinačni elektromotor preko V-remena. Stroj je opremljen automatskim dodavačem UPA-3, koji automatski ubacuje izratke.

Širina blanjanja na stroju je 400 mm, debljina sloja koji se skida je 6 mm, promjer osovine noža 125 mm, promjer rezanja 128 mm, broj noževa na osovini, snaga elektromotor osovine noža je 2,8 kW, broj okretaja osovine noža u minuti je 5000, težina stroja je 620 kg.

stroj za spajanje SF4-4 omogućuje spajanje i glodanje, odnosno na jednom stroju kombinirati više operacija za koje su potrebna dva različita stroja. Stvara uštede u proizvodnom prostoru, povećava se produktivnost opreme. Produktivnost rada se udvostručuje ubrzavanjem ponude i smanjenjem broja radnika.

Riža. 3. Blanjalica SF4-4

Da bi se spriječile nesreće, iznad osovine noža postavlja se zaštitni štit ili sigurnosna zavjesa, koje tijekom rada sam obradak pomiče u stranu, a nakon prolaska obratka, pod djelovanjem opruge, cijela osovina noža se ponovno zatvara.

Da biste mehanizirali opskrbu izratka, možete koristiti pričvršćene automatske dodavače s valjcima, u kojima valjke pokreće električni motor kroz mjenjač. Tijelo automatskog dodavača, uz pomoć poluga i stalka, može se postaviti tako da valjci pritisnu obradak koji se obrađuje na stol ili na ravnalo za vođenje.

Postojeće ograde za strojeve za obradu drva uglavnom su glomazne i ne razlikuju se u svestranosti. Tvornica strojeva za obradu drva Kurgan proizvodi automatski dodavač UPA-3, koji se može koristiti kao univerzalna ograda na kružnim pilama, blanjama i glodalicama.

Koristeći automatski dodavač UPA, stalak s učvršćenjem postavlja se na stol stroja ili na platformu pričvršćenu pokraj stroja, kao i na poseban temelj s desne ili lijeve strane stroja.

Riža. 4. Zaštitne ograde za blanjalicu:

a-štit Erokhina; b - ograda ventilatora; 1 - opružni štit, 2 - zavjesa; c - automatski dodavač s gornjom stezaljkom: 1 - postolje, 2 - automatski dodavač, 3 - prednji stol

Tijelo automatskog dodavača uz pomoć šarki i stalka može se postaviti tako da valjci tijekom obrade pritisnu obradak na stol ili na ravnalo za vođenje.

Na spojnici je ugrađen automatski dodavač UPA-3 tako da se prvi par valjaka nalazi iznad prednjeg dijela stola, a drugi i treći par iznad stražnje strane. Sukladno širini stroja, dovodni valjci su ugrađeni u sredinu blanjanog materijala.

Riža. 5. Univerzalna ograda - automatska hranilica UPA-3 (pogled sa strane obrađenog materijala)

Razmak između valjaka i stola stroja postavljen je manji od debljine materijala za punjenje. Materijal se doprema ručno do drugog para valjaka, a zatim automatskim dodavačem.

Dvostrana blanjalica S2F-4 s mehaničkim posmakom i glavom za spajanje rubova prikazana je na sl. 6. Stroj služi za istovremeno blanjanje i blanjanje donjeg sloja i desnog ruba jednog obratka (kutno blanjanje). Stroj se sastoji od postolja od lijevanog željeza, na kojem su na ekscentričnim nosačima smještene dvije ploče - prednja i stražnja, između njih je osovina noža promjera 125 i duljine 410 mm, koja ima štitnik ventilatora. Osovina noža rotira na kugličnim ležajevima, a pogoni je elektromotor od 4,5 kW putem klinastog remena. Na pločama se nalazi linija vodilja. Prednja ploča služi kao vodič za izratke prije blanjanja, a stražnja ploča je dizajnirana za pomicanje izradaka tijekom blanjanja. Veličina skinutog sloja drva regulira se podizanjem ili spuštanjem čeonog stola pomoću ručke koja ima pokazivač visine. Stražnja ploča se podešava pomoću vijka ili matice. Širina blanje stroja je 400 mm. Debljina obratka koji se obrađuje je 15-100 mm, debljina sloja koji se skida je 6 mm, broj noževa na osovini je 2-4, broj okretaja osovine noža u minuti je 6000, težina stroja je 800 kg. Na stroju je, osim horizontalne osovine noža, montirana vertikalna glava noža, kroz koju se blanja rub izratka. Vertikalna glava za rezanje montirana je na vreteno za rubno spajanje postavljeno na poseban nosač. Automatski dodavač i glava rubnika imaju zasebne električne motore. Stoga se pogon vretena vertikalne glave rezača vrši iz jednog elektromotora snage 1,7 kW preko prijenosa klinastim remenom. Obrtci i drvena građa dovode se do vodoravne glave rezača automatskim dodavačem, koji pokreće drugi elektromotor preko mjenjača. Automatski dodavač se nalazi sa strane stroja na okomitoj šipki i, ovisno o debljini obradaka koji se obrađuju, može se kretati u okomitom i poprečnom smjeru. Kontrola gumba.

Riža. 6. Dvostrana spojnica S2F-4 s automatskim dodavačem i rubnom spojnicom:

1 - tipke za upravljanje, 2 - štitnik ventilatora osovine noža, 3 - stražnji stol, 4 - automatski dodavač, 5 - vreteno za spajanje rubova, 6 - vijak za podešavanje visine stražnjeg stola, 7 - vodilica, 8 - ručka ekscentričnog mehanizma za prednji podešavanje visine stola , 9 - prednji stol

Spojnice s mehaničkim ubacivanjem dijelova su produktivnije od strojeva s ručnim uvlačenjem o kojima smo gore govorili.

Uređaj za mehanizirano dopremanje dijelova ima valjke obložene gumom ili transportni lanac. Valjke pokreće elektromotor preko mjenjača. Lanac transportera ima opružne osovinice. Beskrajni lanci prstiju, krećući se prema nožu, hvataju obradak i pomiču ga preko osovine noža stroja. Ovisno o debljini obratka, transportni lanac može se postaviti na različite visine. Lanac pokreće ugrađeni pojedinačni elektromotor snage 0,6 kW.

Stroj za spajanje SF6A-2 s transportnom trakom je snažniji, koristi se za obradu jednog ili više izradaka širine do 600 mm. Osovinu s četiri noža stroja pokreće električni motor preko remenskog pogona. Za brzo kočenje osovine noža koristi se elektromagnetska kočnica koja djeluje na krajnju površinu diska postavljenog na kraju osovine. Duž oboda diska nalaze se rupe za čep koji fiksira položaj osovine prilikom oštrenja noževa. Materijal se dovodi dvolančanim transporterom opremljenim poprečnim šipkama s opružnim kandžama. Zbog velikog broja kandži, pritisak svake od njih na obradak je beznačajan i stoga se obradak ne deformira kada se kreće po stolu. Lanci s trakama nategnuti su preko dva para lančanika - jedan pogonski, a drugi zatezni. Za oštrenje i spajanje noževa izravno na stroju postoje uklonjivi uređaji.

Riža. 7. Stroj za spajanje i uređaj za mehaničko dodavanje dijelova:

a - opći pogled na stroj; b - shema transportnog mehanizma na blanjalici: 1 - osovina noža, 2 - obradak, 3 - stražnja ploča, 4 - pritisni prsti, 5 - transportni lanac, 6 prednja ploča

Riža. 8. Kinematički dijagram blanjalice s transportnim trakom:

1 - mehanizam za podešavanje visine stražnjeg stola, 2 - stražnji stol, 3 - pogonski mehanizam transportne trake, 4 - transportna traka, 5 - prednji stol, 6 - mehanizam za podešavanje visine prednjeg stola, 7 - mehanizam za podešavanje visine transportne trake za debljinu obratka, 8 - osovina noža

Raspored radnog mjesta na spojnici prikazan je na sl. 9. Dijelovi koji se obrađuju na stroju trebaju se nalaziti u blizini stroja kako radnik ne bi morao vršiti nepotrebne prijelaze i pokrete.

Na radni stol, na utor osovine noža, treba postaviti oštre čelične ploče, učvršćene u ravnini s površinom stola. Razmak između rubova slojeva i površine koju opisuju oštrice noža nije veći od 3 mm.

Osovina noža mora imati brzodjelujući uređaj za fiksiranje noževa.

Riža. 9. Shema radnog mjesta na spojnici:

1 - mjesto operatera stroja, 2 - praznine, 3 - planirani dijelovi

Radni komadi kraći od 400 mm, uži od 50 mm ili tanji od 30 mm kod ručnog dodavanja moraju se blanjati samo pomoću posebnih blokova - potiskivača. Blanjanje tankih i kratkih dijelova u serijama može se obaviti samo uz upotrebu bitve. Oblikovano, krivocrtno blanjanje je zabranjeno.

Nakon što su obje polovice stola postavljene na željenu visinu, mehanizam za podizanje mora biti sigurno fiksiran u tom položaju. Ravnina stražnjeg stola mora biti tangenta na cilindričnu površinu koju opisuju oštrice noževa.

Neradni dio osovine noža mora biti pokriven štitnikom koji se automatski pomiče s vodilicom. Zabranjeno je pričvršćivanje vodilice stezaljkama.

Na strojevima za blanjanje s mehaničkim posmakom dopušteno je istodobno blanjanje dva ili više dijelova različitih debljina samo ako je svaki od njih čvrsto pritisnut.