Si se fija un objetivo y ensambla una fresadora con sus propias manos, podrá tener a su disposición un dispositivo eficaz que le permitirá realizar muchas operaciones tecnológicas en metal y otros materiales. Los modelos en serie de estos equipos son bien conocidos desde hace mucho tiempo y se utilizan activamente en la mayoría de las empresas manufactureras que operan en diversas industrias. Estas máquinas se distinguen por su amplia funcionalidad, que les permite procesar piezas de metal, madera y otros materiales.

Conociendo todas las ventajas de un dispositivo de este tipo, muchos artesanos del hogar se preguntan cómo utilizar los componentes disponibles y económicos. Cabe decir de inmediato que es posible fabricar una máquina de este tipo; además, es posible dotarla adicionalmente de funciones inherentes no solo a los equipos de fresado, sino también a los de torneado.

La más sencilla de utilizar es una fresadora vertical. Puedes montarlo con un taladro manual, gastando muy poco tiempo y esfuerzo. Para hacer una minifresadora más funcional para el taller de su casa con sus propias manos, debe encontrar otros componentes y tener mucho tiempo, pero esta tarea es completamente solucionable.

Cuando planee hacer una fresadora para metal y madera con sus propias manos, es muy importante prestar atención al hecho de que el dispositivo debe funcionar según el mismo principio que el equipo en serie. Para cumplir con este importante requisito, puede familiarizarse con los dibujos de los equipos en serie y ver un video del funcionamiento de una máquina de fábrica.

Las mesas de fresado a menudo se denominan fresadoras, pero sus diseños son fundamentalmente diferentes.

Una mesa de fresado a menudo se denomina fresadora. Veremos su estructura al final de este artículo. Pero se dedica un artículo detallado aparte a la fabricación de una mesa de fresado casera, que se puede encontrar haciendo clic en el enlace siguiente.

Tareas de los equipos de fresado.

Quienes trabajan a menudo en el taller de su casa suelen tener la necesidad de procesar diversos productos de madera y metal. No todas las operaciones con estos productos se pueden realizar utilizando únicamente herramientas manuales; esto a menudo requiere equipo especial. Por supuesto, puedes contactar con un taller, pero tendrás que pagar por los servicios que presta.

Es en tales situaciones que una fresadora doméstica puede ayudar, es muy posible que cualquiera que sepa trabajar con las manos pueda ensamblarla. Al convertirse en propietario de dicho equipo, será posible procesar piezas de trabajo tanto de metal como de madera. Dependiendo de la disponibilidad de ciertos componentes a su disposición, puede hacer una simple fresadora de metal casera o un dispositivo más complejo que ya pertenece a la categoría de torneado y fresado.

Como se mencionó anteriormente, la minimáquina más simple se ensambla sobre la base de un taladro convencional. El principio de funcionamiento de dicho equipo es similar al funcionamiento de máquinas en serie de este tipo. A pesar de que la funcionalidad de una mini máquina hecha a base de un taladro es algo más modesta que la de un equipo casero más complejo, un dispositivo de este tipo siempre tiene utilidad en cualquier taller doméstico.

Para hacer una máquina de escritorio más funcional y compleja con sus propias manos, necesitará un potente motor eléctrico, así como una lista completa de componentes específicos. Una máquina de este tipo, ensamblada de acuerdo con todas las reglas, le permitirá realizar operaciones tecnológicas bastante complejas en el hogar: cortar productos de configuraciones complejas de metal y madera, procesar superficies curvas, seleccionar ranuras, pliegues, estrías y mucho más.

Antes de fabricar una fresadora con sus propias manos, debe estudiar el principio de funcionamiento del equipo en serie, ver un video de su funcionamiento, elaborar un dibujo y preparar los componentes y herramientas necesarios para ensamblar su máquina doméstica.

Fresadora casera: opción número 1

Base Piezas del soporte y soporte del eje Guía vertical (deslizante) Guía vertical (vista posterior)

Conexión de la base al soporte Conexión de la base al soporte (vista posterior) Conecte la guía vertical al soporte La mesa de coordenadas G5757 “Proma” está instalada en la base

Tornillo guía de la mesa de coordenadas Una plataforma para montar el husillo (seleccionada mediante una fresa) Una base con un soporte, una guía y una mesa Un par de pesas de palanca aseguraban el alcance del husillo

Tornillo de banco Soporte del motor Soporte del motor (vista lateral) Correa de transmisión

Fresadora casera: opción número 2

Fresa casera o manual con mecanismos de fabricación propia para alimentar la fresa y mover la mesa de trabajo. A continuación se muestra un vídeo de las etapas de fabricación con un análisis de los elementos clave. A saber: montaje de bastidor, diseño de carro de bastidor vertical, accionamiento de la mesa de trabajo de la máquina.

El autor explica el proceso de fabricación de lo que luego será una fresadora.

Análisis de la creación de un sistema de alimentación del cortador, así como la fijación de una fresadora (o taladro) al soporte de la máquina con capacidad de cambio de herramientas.

Desmontaje del accionamiento de la mesa de coordenadas para permitir que la pieza de trabajo se mueva con respecto al cortador.

Diseño y principio de funcionamiento del equipo.

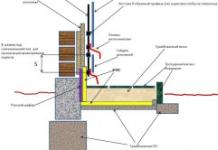

Si observa un dibujo profesional, notará que su diseño incluye muchos mecanismos y componentes diferentes. Una máquina doméstica de escritorio, a diferencia de una de serie, tiene un diseño más simple y consta de un conjunto limitado de elementos necesarios. A pesar de la simplicidad del sistema, una máquina fresadora casera es un dispositivo bastante funcional y le permite resolver con éxito muchos problemas relacionados con el procesamiento de piezas de trabajo de metal y madera.

Una de las opciones para una fresadora casera. La desventaja es el soporte de perforación insuficientemente desarrollado, pero el diseño de la cama se puede tomar prestado de aquí.

La base de cualquier máquina de este tipo es la plataforma, que debe ser rígida y fiable para poder soportar las cargas necesarias. El siguiente elemento importante de una máquina fresadora casera es el accionamiento, cuya rotación se transmitirá a la herramienta de trabajo. Como tal accionamiento, puede utilizar un taladro manual o un motor eléctrico independiente con una potencia suficientemente alta.

Para colocar y fijar piezas que serán procesadas en dicho equipo, su diseño debe incluir necesariamente una mesa de trabajo con elementos de sujeción para las piezas a procesar. El procesamiento en equipos de fresado tanto profesionales como domésticos se lleva a cabo utilizando una herramienta especial: una fresa con una parte de trabajo muy afilada.

Al fabricar una mini máquina para el hogar, no debes escatimar en componentes. Sólo deben ser de alta calidad, ya que esto afecta directamente la confiabilidad y el rendimiento de su equipo.

Las características técnicas que adquirirá tu máquina de sobremesa doméstica dependerán de una serie de parámetros. Estos incluyen las dimensiones de la mesa de trabajo, así como el peso permitido y las dimensiones de las piezas de trabajo que se colocarán sobre ella. Un factor importante que influye en el rendimiento y la potencia del equipo es la potencia del variador instalado en él y el número máximo de revoluciones que puede proporcionar.

Otra opción para una fresadora casera.

Proceso de montaje de la mesa de fresado.

Para comenzar a ensamblar una máquina casera para su hogar, debe hacer una mesa de trabajo, la parte estructural más importante del equipo de fresado. Puede hacer su propio escritorio para una máquina doméstica a partir de una hoja de madera contrachapada, plexiglás o chapa.

Los suministros que necesitará son adhesivo de contacto de alta calidad, cinta adhesiva de doble cara y abundante papel de lija. Además, deberá comprar varias abrazaderas, herrajes y una fresadora copiadora de alta calidad, que debe tener la máxima precisión y una superficie de corte afilada. Las capacidades técnicas de su máquina de escritorio dependerán en gran medida de la calidad de la fresa que compre.

Dibujo de una fresadora hecha como una mesa de fresado (haga clic para ampliar)

Para fabricar su propio equipo de fresado, utilice las siguientes instrucciones.

- El primer paso para montar una máquina casera es hacer la tapa. Se puede utilizar madera contrachapada como material. El proceso sencillo de fabricación de este elemento es el siguiente: se cortan piezas en bruto de ciertos tamaños de madera contrachapada y luego se unen entre sí.

- La siguiente etapa en el montaje de una minimáquina doméstica es la instalación de sujetadores, la instalación de una fresadora y otras partes estructurales. Dado que usted se dedica a la fabricación de equipos de fresado, todo el trabajo debe realizarse con mayor exactitud y precisión.

- Después de ensamblar el escritorio, debe instalarle una placa de montaje. Para ello se realiza una escotadura en la superficie del escritorio, cuyo contorno sigue completamente la forma de la placa de montaje. La placa de montaje se fija en este hueco con cinta adhesiva de doble cara. A continuación, con un cierto paso, se colocan juntas a lo largo de todo el contorno de la placa, que se presionan contra ella mediante abrazaderas.

- La parte de trabajo de la máquina en sí, la fresa de copia, está instalada en unidades de rodamientos, a cuyo montaje se debe prestar especial atención.

- Todos los agujeros tecnológicos necesarios en la superficie de la mesa de trabajo se pueden realizar con un taladro manual convencional.

- Su mini sierra de mesa tendrá varias superficies de madera que deberán lijarse minuciosamente con papel de lija.

- La siguiente etapa en la fabricación de una máquina casera es el montaje de la base, que debe realizarse estrictamente de acuerdo con el dibujo previamente elaborado.

- A la hora de montar la máquina se debe prestar especial atención al proceso de instalación del tope y del peine de presión.

1

Haga una submesa con espacio libre cero. El inserto de la mesa de sierra estándar se puede reemplazar por uno nuevo sin espacio libre, pero es mucho más fácil construir una mesa temporal, lo cual tomará unos segundos (foto de la izquierda). Coloque la guía de corte al hilo de la máquina según sea necesario para el corte. Luego, fije una hoja de tablero prensado de 6 mm de espesor a la mesa de la sierra con abrazaderas o cinta adhesiva de doble cara sobre un soporte de tela. Presione el tablero contra la mesa con un trozo de tablero, encienda la máquina y levante lentamente la hoja de sierra hasta la altura requerida para cortar.

2

El tope de dos etapas ajusta el ancho de la ranura. Si no dispone de disco ranurado o necesita cortar una ranura cuyo ancho sea mayor que el grosor del disco, puede cortar ranuras anchas de forma secuencial utilizando un doble tope. El ancho de la ranura está determinado por la distancia entre los extremos de los dos topes. Reste el grosor de la hoja de sierra de embutir del ancho de embutir requerido. Con la pieza de trabajo apoyada contra la primera guía, haga un corte, luego presione la pieza de trabajo contra la segunda guía y haga el siguiente corte. Si utiliza una hoja de sierra normal, deberá eliminar el exceso de madera entre los dos cortes. Para mayor precisión, equipamos el dispositivo con un hueco antipolvo, fijándole desde abajo un espaciador de madera contrachapada de 6 mm con un ligero desplazamiento.

3 Recorte de salientes de molduras de borde. Al recortar los bordes expuestos de molduras enchapadas o tiras de madera, es difícil mantener la fresadora en el borde estrecho de la brida de madera contrachapada. Para facilitar el trabajo, haga una superposición de 100-150 mm de altura para el tope paralelo (longitudinal) y corte un pliegue en ella, cuyo ancho no debe ser menor que el grosor de la hoja de sierra. Coloque la cuña en la guía de corte al hilo de la máquina, alineando el borde lateral al ras con los dientes de la hoja de sierra. Compruebe la correcta instalación pasando por el borde ynoDa del tablero: si el disco toca el embellecedor, mueva el tope ligeramente hacia el disco y vuelva a comprobar. Sosteniendo el borde del estante hacia abajo para que el borde sobresaliente del borde encaje en el pliegue del dispositivo (ver foto), límelo al ras. Para obtener mejores resultados, utilice una hoja de carburo de 80 dientes y un inserto de sierra sin espacio libre.

4 Recortar los extremos de las tiras de borde. Se puede utilizar una técnica similar para cortar tiras de madera al ras que cubren los bordes de un estante. En este caso, utilice un divisor de una tabla de desecho, en el que haga un corte un poco más ancho que el grosor de la hoja de sierra (foto). Vuelva a instalar la guía de corte al hilo para que el borde exterior del divisor quede al ras con los dientes de la hoja de sierra y haga un corte de prueba. Luego, lime los extremos expuestos del borde como se muestra en la foto.

5 Calibre el calibre de ingletes para cortes de 90°. Para asegurarse de que la guía de ingletes esté perpendicular a la hoja de la sierra, pruebe la siguiente técnica. Coloque la guía de ingletes en un ángulo de 90° y corte transversalmente en trozos de tabla de al menos 150 mm de ancho. Voltee la tabla, presiónela contra la guía de ingletes con el mismo borde que se muestra y corte el otro extremo de la tabla. Ahora compare la longitud de ambos bordes midiéndolos con una regla de acero precisa. Si las dimensiones A y B son exactamente iguales, la guía de ingletes se coloca en ángulo recto. De lo contrario, ajuste el calibre de ingletes y repita los cortes de prueba hasta que las dimensiones A y B sean iguales, luego ajuste el indicador de escala del calibre de ingletes.

6 Identificación rápida de los dientes “más externos”. Cuando se utilizan discos de mortaja ajustables (a veces llamados "sierra borracha"), no es fácil determinar qué dientes están más a la izquierda y cuáles están más a la derecha. Puede encontrar un diente "exterior" (o dientes, si hablamos de un disco con ranura doble ajustable, como en la foto) utilizando un cuadrado. Marque este diente con un marcador. Ahora, al configurar el ancho de corte, puede tomar medidas de este diente, usándolo como punto de referencia.

7 Calibre la guía de ingletes para aserrar en un ángulo de 45°.

El consejo 5 no es adecuado cuando es necesario ajustar el ángulo a 45°. En este caso, coloque una escuadra de carpintero probada sobre la mesa de la sierra de modo que el borde de la ranura para la guía de ingletes pase por las mismas divisiones en ambas reglas de la escuadra. (En la foto, estas son marcas de 6 pulgadas en el interior de las reglas). Después de aflojar el calibre de ingletes, instálelo a lo largo de una de las reglas del cuadrado y apriete el sujetador nuevamente. Ajuste el bloqueo del ángulo de 45° si su calibre de ingletes tiene uno.

8 Deje huellas dactilares precisas. El hierro fundido es más blando de lo que pensamos y un suelo irregular podría hacer que la mesa de la sierra de su máquina se doble. Por ello, después de encontrar una zona plana de suelo para la máquina en el taller, cubre las patas del soporte con cinta adhesiva y rocía pintura alrededor de ellas para marcar su posición (ver foto). Ahora puedes mover la máquina y devolverla al mismo lugar nuevamente.

9 Retire la mesa receptora del camino. Un taller pequeño no tiene suficiente espacio para una extensión trasera instalada permanentemente. La mesa de recogida plegable que se muestra en la foto te permitirá tener 900 mm adicionales de apoyo detrás de la hoja de sierra, y plegada sólo ocupará unos centímetros detrás de la máquina. Al mismo tiempo, siempre estará lista para trabajar, incluso si su máquina está instalada sobre un soporte equipado con ruedas.

10 Equipe la máquina con estantes laterales adicionales. ¿Cómo colocar todos los accesorios de aserrado para que estén siempre a mano, pero no estorben? Tome dos piezas de ángulo de acero, de 25 mm de ancho y aproximadamente 50 mm más cortas que el ancho de la mesa de la sierra. Fíjelos con pernos desde la parte delantera y trasera al soporte de la máquina (foto). Corte estantes de madera contrachapada con un ancho igual a la distancia desde los extremos de las esquinas hasta el soporte y fíjelos con pernos desde arriba a las esquinas. Para evitar que los artículos se caigan de los estantes, coloque listones de madera en los bordes. Ahora tienes espacio de almacenamiento adicional para tus accesorios.

11 Haga soporte adicional para las piezas de trabajo. Este sencillo soporte en forma de T, diseñado para caber en un banco de trabajo plegable, se puede fabricar con restos de madera contrachapada o MDF. Una vez instalado a la altura de la mesa de la sierra, taladre agujeros en la parte inferior del soporte e inserte tacos en ellos para no perder tiempo ajustando la altura cada vez. Este soporte universal también se puede utilizar junto con sierras de cinta y sierras ingletadoras, solo necesita perforar orificios adicionales para instalarlo a la altura adecuada.

12 Haz una nueva base para la máquina. No es necesario utilizar una sierra con soporte estándar de chapa. Reemplácela con una mesa de noche sencilla, como la que se muestra en la imagen, para obtener espacio de almacenamiento adicional y una sierra más silenciosa. Para ver los detalles de esta idea inteligente y versátil, visite woodmagazine.com/tsbase.

Cuatro accesorios simples aumentarán la precisión y la productividad

13 Cómo mejorar la calidad de los cortes transversales. Los trineos de corte transversal con espacio libre evitarán que se astillen al cortar madera contrachapada y su fabricación es económica. La corredera que se muestra en la ilustración está equipada con un tope ajustable, pero es opcional. El diseño de la guía trasera le permitirá cortar piezas de trabajo más grandes que con una guía que esté más cerca del operador. Al realizar el montaje, coloque el control deslizante que encaja en la ranura de la mesa de la sierra de modo que el tope del dispositivo sobresalga de la línea de corte unos 5 mm. Antes de usar la plantilla, pásala por la hoja de sierra para eliminar este exceso y crear un borde sin espacios.

14 Corta con confianza las restricciones. Puede comprar o fabricar plantillas más sofisticadas para serrar juntas, pero la plantilla sofisticada que se muestra aquí también se encargará de la mayoría de estos trabajos. Se mueve a lo largo de la guía de corte al hilo, por lo que no es necesario colocarle rieles deslizantes que se deslicen en las ranuras de la mesa de la sierra. Para usar la plantilla, mida su ancho y coloque la guía de corte a la misma distancia de la hoja de la sierra. Retire el tornillo superior, afloje el tornillo central y coloque la guía en el ángulo deseado, luego apriete ambos tornillos. Presione un borde de la pieza de trabajo contra la guía y, apoyando el extremo de la pieza de trabajo contra la clavija, corte el estrechamiento.

15

Ajuste preciso con guías especiales. Para juntas de inglete perfectas, es mucho más importante que el ángulo total sea exactamente de 90° que la precisión de cada bisel de 45°. La corredera de sierra ingletadora de 45° que se muestra garantiza un ángulo recto constante con la junta. Para instalar rieles guía en la parte inferior de la corredera, insértelos en las ranuras de la mesa de la sierra, colóquelos encima de la corredera y fíjelos a las correderas con tornillos. Luego haga un corte para la hoja de sierra. La longitud del corte debe ser aproximadamente igual a la mitad de la longitud del portaobjetos. Usando una escuadra combinada, marque la posición de la guía de ingletes derecha en un ángulo de 45° con respecto al corte e instale la guía a lo largo de la línea marcada. Aplicando una escuadra de carpintero precisa al tope derecho, determine la posición del tope izquierdo. Presione la guía izquierda contra el borde recto del cuadrado y asegúrela en su lugar con tornillos. Haga un corte de prueba y, si es necesario, retire el tornillo más alejado de la hoja de la sierra, ajuste la posición de la guía y luego asegúrela nuevamente atornillando un tornillo nuevo.

16 Carro para aserrar espigas. Si cortar espigas en los extremos de las piezas con una sierra le pone nervioso, esta guía paralela le tranquilizará. Sostiene toda la pieza de trabajo por el lado y por detrás al mismo tiempo. Todo lo que hay que hacer es asegurar la pieza de trabajo con una abrazadera y guiar el dispositivo a lo largo del tope paralelo. Aplique un poco de cera a las partes de la plantilla que tocan la guía de corte para ayudar a que se mueva más suavemente.

17 Mantenga la máquina limpia.

Antes de comenzar a serrar, limpie la mesa de la sierra de restos, herramientas, sujetadores y otros objetos extraños (suponiendo que no esté utilizando la guía paralela como bandeja de herramientas). Estos objetos no sólo distraen la atención, sino que también pueden convertirse repentinamente en un proyectil.

18 Protege tus ojos. Sin gafas de seguridad bien ajustadas, el polvo y el serrín en los ojos pueden provocar visión borrosa (sensación nada agradable, especialmente cuando ocurre en medio de un corte) y, en el peor de los casos, daños oculares graves. Unas buenas gafas de seguridad costarán mucho menos que una visita al oftalmólogo y el tratamiento posterior.

19

Ajuste la altura de la llanta correctamente. Existen diferentes opiniones sobre cuál debe ser la altura óptima de la hoja de sierra. Jim Brewer de Freud recomienda colocar la hoja de modo que el diente superior se extienda aproximadamente la mitad de su longitud por encima de la pieza de trabajo (ver foto). Hizo hincapié en que, en cualquier caso, el disco no debe sobresalir de la pieza de trabajo más que la longitud del diente.

20 ¡Estar en la búsqueda!

Las historias sobre lesiones sufridas mientras trabajaba en una máquina de aserrar a menudo comienzan con las palabras: “Hoy tenía que hacer un último corte…”. El cansancio provoca errores en la evaluación de la situación, lo que puede provocar no sólo daños en las piezas, sino también consecuencias más graves. La monotonía de las operaciones también embota la atención, así que tómate descansos frecuentes.

21 No corras riesgos. Cada vez que su mano se acerque a 6 pulgadas de la hoja de la sierra, debería sonar una alarma en su interior. Tenga a mano varillas de empuje y utilícelas siempre para finalizar un corte si existe riesgo de que sus dedos estén en la zona de peligro.

22

Utilice siempre una guía de corte al hilo o una guía de ingletes, pero no ambas al mismo tiempo. Nunca haga dos cosas: no intente serrar manualmente guiando la pieza de trabajo sin usar una guía de corte al hilo o de inglete, y no use ambas guías al mismo tiempo. En ambos casos, existe una alta probabilidad de que la hoja de sierra se atasque en la pieza de trabajo y la envíe volando hacia usted.

23 Utilice abrazaderas. Las placas de sujeción tipo peine con resorte mantienen la pieza de trabajo presionada de forma segura contra la guía de corte al hilo, lo que le permite concentrarse en garantizar una velocidad de avance uniforme. Instale la abrazadera de modo que su extremo de trabajo quede frente a la hoja de sierra, como se muestra en la foto. Esto evitará que la pieza cortada quede atrapada y tirada.

El procesamiento y la producción profesional de piezas de madera sólo es posible con una fresadora. Esta herramienta se puede utilizar completamente en una instalación especial. Esto es lo que es una mesa de fresado. Esta instalación es poco común y las opciones que están a la venta son bastante caras. No tiene sentido gastar mucho dinero en la compra de este diseño, ya que puedes hacerlo tú mismo.

Mesa de fresado: finalidad, tipos.

La conveniencia de utilizar una fresadora colocada sobre una mesa radica en la optimización y seguridad del trabajo con madera, así como en la rapidez de fabricación de las piezas. El principio de funcionamiento de esta instalación es bastante sencillo, ya que no es la fresa la que se mueve a lo largo de la superficie a mecanizar, sino la pieza que se mueve con respecto a ella. Una fresadora fijada a la mesa proporciona mayores posibilidades de procesamiento de piezas. Como resultado, los productos en bruto se obtienen como en los talleres de muebles profesionales con el equipamiento adecuado. Antes de hacer una mesa de fresado, es necesario decidir la apariencia y el tamaño. Es necesario tener en cuenta la posibilidad de actualizar la mesa. Es importante que la mesa sea confiable y estable en uso. La presencia de cajones creará comodidad adicional en el trabajo.

El diseño casero compacto reemplazará a una máquina industrial.

Hay tres tipos principales de mesas enrutadoras:

- Estacionario: un diseño especializado, generalmente voluminoso y no móvil.

- Portátil: tiene dimensiones compactas y peso relativamente ligero. Esta mesa es fácil de mover.

- Agregado: el diseño prevé la expansión de la superficie de la mesa de la sierra.

Diagrama de diseño

Para hacer sus propias encimeras, generalmente se utilizan tableros de MDF cubiertos con varios revestimientos plásticos, madera contrachapada gruesa o tableros. Estos materiales son fáciles de procesar, livianos y duraderos.

La estructura de madera es fácil de procesar y usar.

Algunos artesanos creen que una encimera de metal es la más duradera y duradera. Tienen razón, pero una mesa con un aparato eléctrico se convertirá en un excelente conductor, lo cual no es seguro. El metal también es susceptible a la corrosión, por lo que es necesario pintarlo.

Las tapas de las mesas de fresado deben ser lisas. Suelen estar hechos de plástico o metal. Estas mesas tienen una superficie perfectamente plana e impermeable a la humedad. Los plásticos fenólicos son fáciles de procesar. Esto es muy conveniente al hacer ranuras para un perfil de aluminio o al perforar agujeros para sujetar un tope longitudinal. Al igual que el MDF, el contrachapado y los tableros, estos materiales tienen precios razonables.

Las encimeras de marca hechas de acero o aluminio ya tienen orificios para un modelo específico de fresadora. Si los modelos de encimeras fabricados están hechos de tableros de MDF o plástico, las empresas solo preparan agujeros para las placas. Aunque esto no siempre sucede.

En la base de la placa hay unos agujeros a través de los cuales se fija el router con tornillos a su base. Estas placas pueden estar fabricadas en metal, plástico, policarbonato o aluminio. La placa fresadora debe instalarse al ras de la superficie de la encimera. Si alguna parte de la placa sobresale de la superficie, las piezas de trabajo se engancharán en ella.

La cubierta de la mesa está equipada con tornillos de ajuste u otros dispositivos para nivelar la placa. Es mejor elegir un plato con anillos reemplazables. Para ello es necesario seleccionar los agujeros de los anillos según el diámetro del cortador. Esto facilita la eliminación de virutas y otros residuos de la superficie de trabajo de la mesa de fresado.

Crea comodidad al seleccionar el diámetro del cortador

Al realizar operaciones de fresado, a menudo se necesita un tope longitudinal para guiar la pieza de trabajo en el ángulo deseado. Para que el trabajo se realice con precisión, debe ser uniforme en toda su longitud, colocado estrictamente perpendicular a la superficie de la mesa y reconfigurarse fácilmente para varios procesos. Las partes frontales del tope se pueden fabricar de forma maciza o en forma de varias superposiciones. Para evitar la acumulación de virutas y escombros, el tope lateral está equipado con un tubo. A él se conecta la manguera de la aspiradora.

Las partes delanteras del tope tienen la forma de varias superposiciones unidas.

La mesa de fresado se puede complementar con un marco en el que se fijará la amoladora. Puede leer más sobre cómo hacer este diseño usted mismo.

Herramientas y materiales necesarios.

- Pegamento de carpintero.

- Pernos con tuercas.

- Tornillos.

- Tablero de MDF y lámina de contrachapado de abedul.

- Rompecabezas.

- Llaves inglesas.

- Papel de lija.

- Gobernante.

- Lápiz

Dibujos y cálculos.

Para hacer una mesa para una fresadora, puede utilizar una superficie separada, que se fija en soportes de madera o entre dos armarios. La forma más sencilla de crear un tablero, una pieza de soporte y piezas para una mesa de fresado es utilizar tableros de MDF o madera contrachapada de abedul con un espesor de 16 a 25 mm. Si la placa está cubierta con plástico, habrá menos resistencia durante la operación. El tablero, laminado por ambas caras, no se deformará durante el uso. En nuestro caso, en la fabricación de la mesa de fresado utilizamos:

- 1 panel de MDF de dimensiones 19x1000x1800 mm.

- 1 plancha de contrachapado de dimensiones 19x1000x1650 mm.

- 1 placa, tamaño 4x30x30 mm.

- Guías de aluminio - 2,3 m.

- Soporte de rueda con freno - 4 uds.

Galería de fotos: diagramas de mesa de fresado.

Instrucción paso a paso

La estructura de la parte superior de la mesa estará formada por piezas de madera que se cortan de un tablero macizo de MDF de 19 mm. Como sustituto de este material, se puede utilizar madera contrachapada de abedul.

- Corte el material de la hoja en fragmentos de acuerdo con las dimensiones especificadas.

1 - superficie de trabajo; 2 - base de soporte; 3 - su muro de soporte; 4 - refuerzo (4 piezas, dimensiones para madera contrachapada de 19 mm); 5 - cajón (2 uds.); 6 - barra lateral; 7 - regleta de conexión (4 uds.)

Antes de cortar piezas, es necesario comprobar el grosor del tablero MDF, ya que a menudo puede no coincidir con los parámetros especificados o estar defectuoso.

- Es necesario quitar la cubierta de plástico de la base del enrutador. En el futuro, servirá como plantilla para marcar con cortadores en la superficie de la encimera.

La almohadilla de plástico servirá como plantilla para marcar.

- En la parte aserrada más grande nº 1, de 90x70 cm, se hacen marcas para el cortador. Para hacer esto, debe trazar una línea a una distancia de 235 mm desde el borde en el medio y poner una marca. Luego coloque la almohadilla de modo que los mecanismos de ajuste del enrutador estén más cerca del borde de la mesa. Después de colocar la moldura de manera uniforme, marque los lugares para perforar los orificios que se asegurarán con tornillos.

Los orificios de montaje deben estar alineados con la moldura.

- Mide el diámetro de la almohadilla y la distancia desde el borde exterior hasta el corte de la suela, como se muestra en la imagen.

Determinando su diámetro

- Desde el centro de la parte cortada de la suela, traza una línea perpendicular a su centro, donde: S = D/2-(D-H).

Las medidas se toman desde el corte de la suela del forro.

- Usando los orificios en la suela del revestimiento, marque los futuros orificios para los tornillos de montaje.

Usar una superposición como plantilla

- En las partes No. 2 y 3, taladre agujeros para sujetadores y cortadores. En la base y el frente del tope, haga marcas para cortes semicirculares, como se muestra en la imagen. Con una sierra de calar, corte recortes semicirculares. Lijar las superficies.

No hay recortes semicirculares en el diagrama.

- Fije cuatro tablas (piezas n.° 7) a la parte inferior de la mesa con tornillos.

Utilice pegamento para madera o epoxi como pegamento.

- Pegue las piezas restantes y asegúrelas con tornillos. Instale un enrutador en la parte inferior de la mesa.

1 - barra lateral para fijación con abrazaderas a caballetes; 2 - cajón; 3 - orificios guía avellanados; 4 - pared frontal del tope; 5 - tornillo autorroscante con cabeza avellanada 4,5x42; 6 - bufanda; 7 - base de soporte

- Ahora necesitas hacer la estructura de soporte de la mesa. En nuestro caso, su altura será de 820 mm. Para ello se utilizó una lámina de contrachapado de abedul de 19x1000x1650 mm.

1 - pilar lateral exterior; 2 - soporte interno; 3 - pilar trasero; 4 - base

- Corta la madera contrachapada en trozos según el tamaño.

- Montar la estructura de la mesa, fijando sus piezas con tornillos autorroscantes, tornillos y cola. El resultado es un marco con espacio libre en los armarios, que resulta conveniente para guardar herramientas y consumibles.

1 - caballete lateral; 2 - soporte sobre ruedas; 3 - parte inferior de la estructura; 4 - panel interno; 5 - pilar trasero

- Luego es necesario hacer una placa de montaje, lo que contribuirá a un mayor voladizo del cortador debido a la herramienta que se le adjunta. Para realizar la placa se necesita duraluminio, getinax o policarbonato con un espesor de 4 a 6 mm. Corte un cuadrado del material especificado, cuyos lados miden 300 mm. Pegue la suela del enrutador (usando cinta adhesiva de doble cara). En este caso, la superposición servirá como plantilla. Taladre la placa a través de los agujeros de la tapa. Después de esto, retire la cubierta y use un taladro grande para hacer hendiduras para las tapas en la placa.

Permite que el cortador procese piezas tanto como sea posible.

- Como se muestra en la imagen, es necesario colocar la placa y trazar su contorno. Dibuja y corta un recorte en la mesa, cuyos bordes están lijados.

Un agujero previamente perforado facilitará el proceso.

- Taladre agujeros en el lugar donde se fija el cortador y ensanchelos en la parte posterior de la mesa con un taladro de 11 mm. Coloque la placa de montaje en el orificio preparado en la mesa, alineándolas para sujetarlas con pernos. Conecte la pieza a la base del enrutador. Inserte la herramienta en la mesa y asegúrela con tornillos.

Los agujeros del tablero de la mesa y del plato deben coincidir.

- Para facilitar el funcionamiento de la máquina, es necesario modificar el tope lateral y equiparlo con uno giratorio. Esto ayudará en el futuro a procesar los extremos de piezas estrechas. Para hacer esto, es necesario incrustar guías de un perfil en forma de T en la superficie de la losa.

La parada giratoria y lateral hará que el proceso sea conveniente.

- Instale un perfil guía en la barra de tope delantera para fijar abrazaderas, almohadillas y dispositivos de protección.

- Para conectar la aspiradora a la máquina, es necesario hacer un tubo para eliminar el polvo. Para hacer esto, corte una pieza de madera contrachapada de 140x178 mm. En el centro de la pieza hacemos un orificio redondo para colocar un adaptador para aspiradora.

La pieza está hecha de madera contrachapada.

- Como soporte, agregue un escudo de seguridad hecho de madera contrachapada y plexiglás.

Las tuercas de mariposa se utilizan por conveniencia

- Para fresar pequeños fragmentos, haga abrazaderas y abrazaderas. Para ello, cortamos piezas de madera contrachapada de acuerdo con las dimensiones de la imagen. Al hacer una abrazadera de peine, es mejor utilizar madera de arce. Para cortar una pieza, debe elegir un área con una dirección recta de las fibras de madera. Es mejor hacer las grietas de las crestas con una sierra circular en una máquina.

Le permite arreglar piezas al procesar pequeños fragmentos.

- Asegure la guía con abrazaderas. Lije todas las superficies de la mesa, especialmente en los lugares donde se realizarán trabajos de fresado. Limpie todos los elementos de madera del polvo y cúbralos con aceite.

Precauciones de seguridad

Al trabajar en una fresadora, es posible que se produzcan accidentes y lesiones por el contacto con los mecanismos giratorios de la fresa y las partículas de piezas de trabajo que salen despedidas de ella. Antes de encender el enrutador, debe quitar todas las herramientas de la superficie de la mesa y limpiar su superficie de escombros y partículas pequeñas. También puedes equipar la mesa de fresado con una pantalla protectora que evitará que las partículas salgan volando.

Mientras se trabaja en la mesa, está prohibido limpiar y lubricar piezas, quitar la pantalla protectora y medir piezas de trabajo. Para evitar que las partículas voladoras entren en sus ojos, debe utilizar gafas de seguridad. Esto es especialmente cierto cuando se fresan o procesan elementos de bronce, hierro fundido o siluminio a alta velocidad.

Es necesario cortar la pieza con un cortador gradualmente. El avance mecánico debe estar encendido hasta que la pieza entre en contacto con el taladro cortador. Durante la rotación del mecanismo de fresado, es inaceptable mantener las manos cerca de la zona de rotación de la herramienta. Antes de instalar taladros es necesario asegurarse de su fiabilidad y resistencia, así como de su integridad y correcto afilado. Los taladros no deben contener virutas ni grietas de metal. Si se detectan tales defectos, deben ser reemplazados.

Video: Hacer una mesa de fresado con tus propias manos.

Gracias a materiales relativamente económicos y a su habilidad, podrá construir una estructura de mesa de fresado compacta. Esto le permitirá producir piezas con cortes de alta precisión y procesamiento de alta calidad en casa.

Aunque los taladros de columna son indispensables en los talleres de carpintería, la mayoría de los taladros de columna están diseñados más para trabajar con metal. Una cómoda mesa superior con topes ayudará a corregir la situación. Proporcionará oportunidades de las que carece una mesa de máquina estándar de hierro fundido.

Empezar desde la mesa

1. Para la base A corte dos piezas de madera contrachapada de 12x368x750 mm (cogimos contrachapado de abedul, ya que es más liso y prácticamente no tiene defectos. También se puede utilizar MDF). Pegue ambas piezas y asegúrelas con abrazaderas, alineando los bordes. (Figura 1).

2. De un tablero duro de 6 mm de espesor, corte la parte superior. EN, frente CON y de regreso D superposiciones según las dimensiones especificadas en la “Lista de Materiales”. Marque un recorte con un radio de 10 mm en el borde anterior de la pieza. D (Figura 1). Recorta el recorte y lija sus bordes (el recorte te ayudará a retirar la placa de inserción fácilmente mi). Ahora aplique pegamento en la parte posterior de las superposiciones de tableros duros y péguelas al tablero base de madera contrachapada. (foto A).

Después de aplicar pegamento en la parte inferior de las piezas B, C y D, colóquelas en la placa base de madera contrachapada A. Para evitar el movimiento, fije las piezas entre sí y a la base con cinta adhesiva. Luego comprima el adhesivo utilizando espaciadores de 19 mm de espesor y barras de sujeción de 40x80 mm.

3. Marque un corte con un radio de 83 mm en el borde posterior de la mesa. (Figura 1), recórtalo con una sierra de cinta o una sierra de calar y líjalo hasta que quede suave.

4. Para determinar la posición del corte central de 89x89 mm en la placa base de la mesa, inserte un taladro de 3 mm de diámetro en el portabrocas, alinee la mesa de hierro fundido de la máquina con él y fíjelo. Coloque la almohadilla encima y alinéela de modo que el taladro apunte al centro de la abertura del revestimiento. mi, formado por detalles B, C y D. Si la mesa de hierro fundido sobresale más allá del borde frontal de la mesa, deslice la mesa hacia adelante, alineando ambos bordes. Asegure la posición de la mesa superior con abrazaderas. Ahora taladre un agujero pasante con un diámetro de 3 mm en la placa base de madera contrachapada de la mesa. A. Retire la mesa y déle la vuelta. Marque el recorte de 89x89 mm, centrándolo alrededor del orificio de 3 mm. Luego taladre agujeros de 10 mm de diámetro en las esquinas y use una sierra de calar para cortar el recorte. Ahora recorta la placa de inserción. mi según los tamaños especificados.

5. Si la mesa metálica de su máquina tiene ranuras pasantes, corte una ranura en la parte inferior de la mesa superior para insertar un perfil guía de aluminio. (Figura 1). Si no hay ranuras pasantes en la mesa metálica de la máquina, taladre dos orificios de montaje con un diámetro de 6 mm. Colóquelos aproximadamente a medio camino entre el centro y el borde trasero de la mesa y lo más separados posible. Luego vuelva a colocar la parte superior de la mesa y marque la posición de los agujeros en su parte inferior. Corta una ranura para el perfil de aluminio que pasa por estos agujeros.

6. Voltee la mesa superior y corte o fresa ranuras en su parte superior para las guías del perfil de aluminio. (Figura 2). Los centros de las ranuras deben coincidir con las uniones de las piezas. ANTES DE CRISTO Y D. Nota. Para Para trabajar cómodamente al lijar con tambores abrasivos, recomendamos equipar adicionalmente la mesa con un sistema de eliminación de polvo, descrito en el artículo "Eliminación del polvo de la mesa de lijado".

Ahora haz la parada

1. Recorte los espacios en blanco para soporte de acuerdo con las dimensiones especificadas. F, moldura delantera GRAMO, abajo norte y arriba I detener las piezas. Instale un disco ranurado de 10 mm de espesor en la sierra y ajuste el tope longitudinal (paralelo) para lengüetas de sierra exactamente en el medio del espesor de las piezas. norte Y Yo (figura 3 Y 4). Luego corte lengüetas de 5 mm de profundidad en estas partes y marque los bordes que encajan contra el tope de la sierra. Al cortar las lengüetas superior e inferior de la bragueta inferior, en ambos casos, guíe la pieza de trabajo a lo largo del tope con el mismo borde. Ahora, sin cambiar la configuración, corte la lengüeta en el soporte en blanco.

Presionando las piezas con sus bordes marcados contra la parte posterior de la almohadilla G, pegue las partes inferior H y superior I del tope entre sí, con el soporte inferior F y la almohadilla G. Las abrazaderas deben comprimir el pegamento en dos direcciones.

2. Pegue la moldura frontal en blanco. GRAMO al soporte en blanco F (Figura 4). Asegúrese de que la almohadilla esté pegada al soporte en un ángulo exacto de 90°. Cuando el pegamento esté seco, pega la parte inferior. norte y arriba I detener piezas (foto B). Antes de que se seque el pegamento, inserte varillas de acero de 10 mm de diámetro en los orificios cuadrados, empujándolas hasta el final para eliminar el exceso de pegamento que haya salido del interior.

3. Corte en la parte frontal de la moldura. GRAMO Lengüeta 19×10 mm para instalación de perfil guía de aluminio. (Figura 4). Luego corte un pliegue a prueba de polvo de 3x3 mm a lo largo del borde inferior de la moldura.

4. Corte uniformemente un extremo del tope ensamblado y luego corte la pieza de trabajo en tres partes. (Fig. 3), habiendo recibido un tope de 572 mm de largo y dos extensiones de 89 mm cada una. Luego cortó parte del soporte en las extensiones. (Figura 4).

5. Usando una plantilla flexible, marque cortes semicirculares en el borde superior del soporte y el borde posterior del soporte. F (Figura 3). Recorte los recortes con una sierra de calar o una sierra de cinta y lije hasta que quede suave. Luego taladre orificios de 6 mm para los tornillos que sujetan la guía a la mesa y un orificio para la llave del portabrocas en la base donde se indica.

6. Para instalar casquillos roscados en una pieza I taladre orificios de 11 mm de diámetro en el orificio cuadrado superior del tope (Figuras 3 y 4). Aplique pegamento epoxi a las paredes de estos orificios e inserte casquillos roscados. Una vez que el pegamento se haya endurecido por completo, utilice una broca de 10 mm para eliminar el exceso de pegamento que pueda haber entrado en los agujeros cuadrados de las barras de acero. Para obtener más consejos sobre la instalación de casquillos roscados, consulte la sección "Consejos para expertos".

Los accesorios de taller caseros suelen utilizar varios tornillos para su fijación o ajuste. Para que puedan trabajar en piezas de madera y contrachapados, necesitarán casquillos roscados. Están disponibles en diferentes tamaños (métricos, de M4 a M10). Hay dos tipos principales: atornillados y atornillados (se ajustan), como se muestra en foto de la izquierda a continuación.

Utilice casquillos atornillables en madera blanda y contrachapada donde las roscas externas grandes aplastan fácilmente la madera circundante. Simplemente taladre un agujero cuyo diámetro sea igual al diámetro del cuerpo del casquillo y atornille el casquillo en él. En maderas duras como el roble o el arce, o cuando el casquillo debe colocarse cerca del borde de una pieza y podría partir la madera, taladre un agujero un poco más grande que el diámetro exterior de las roscas e inserte el casquillo con pegamento epoxi en él. Para evitar manchar con pegamento la rosca interna del casquillo, sellar su extremo (foto arriba a la derecha).

Los casquillos drive-in con rebabas en el exterior son adecuados tanto para madera contrachapada como para madera dura y blanda. Taladre un agujero cuyo diámetro sea igual al diámetro del cuerpo del casquillo e inserte el casquillo utilizando una abrazadera o martillo y un bloque de madera. En los casos en que la fuerza del tornillo de sujeción saque el manguito del material (por ejemplo, un tornillo con mango que asegura las varillas de acero de las extensiones de tope), taladre un orificio de tal diámetro que solo las puntas de las rebabas toquen sus paredes e inserte el manguito con pegamento epoxi.

Terminación y montaje

1. Cubra el fondo de las ranuras para instalar perfiles de aluminio en la mesa y tápelo con cinta adhesiva. Luego aplicar una mano de acabado a todas las piezas (nosotros utilizamos un barniz de poliuretano semimate con lija de grano 220 entre manos). Cuando el barniz esté seco, retira la cinta adhesiva.

2. Taladre agujeros piloto a través de los agujeros de montaje avellanados de los perfiles de aluminio en las partes correspondientes de la mesa y el tope. Aplique pegamento epoxi en el fondo de las ranuras, inserte los perfiles y asegúrelos con tornillos. Nota.Algunos perfiles guía tienen una pequeña cresta a lo largo de un borde exterior.(Figura 4).Para una alineación precisa de los perfiles en la placa de tope y las extensiones, oriente las crestas en la misma dirección en las tres partes.

3. De una varilla de acero con un diámetro de 10 mm, corte cuatro piezas de 368 mm de largo. Con papel de lija de grano 80, lije un extremo de cada varilla hasta una longitud de 89 mm y use pegamento epoxi para asegurar estos extremos en los orificios cuadrados de las extensiones de la cerca. Para mantener las varillas paralelas, inserte sus extremos libres en los orificios cuadrados de la guía.

4. Hacer manijas de volante para fijar las extensiones de tope. (Figura 2), Atornille los tornillos avellanados de 32 mm hasta la mitad en las tuercas del volante. Aplique pegamento epoxi debajo de sus cabezas y luego atornille los tornillos en las tuercas por completo.

5. Inserte las cabezas hexagonales de los dos tornillos en el perfil guía inferior de la mesa superior. (Figura 2). Alinee la mesa de la almohadilla sobre la mesa del taladro de metal y pase los tornillos a través de las ranuras u orificios pasantes. Agregue arandelas y atornille las tuercas de plástico.

Nota.Las tuercas de perilla de plástico tienen orificios roscados de aproximadamente 16 mm de profundidad. Es posible que tengas que acortar los tornillos de 50 mm para adaptarlos al grosor de la mesa metálica de tu máquina.

6. Inserte las cabezas de los tornillos hexagonales en los perfiles guía superiores. Alinee los orificios en la base del tope con los tornillos, coloque las arandelas y asegure el tope con tuercas de volante. Inserte las varillas de acero de las extensiones en los orificios cuadrados del tope y atornille los tornillos de bloqueo con los volantes.

Añadir un tope final ajustable

1. Para hacer el cuerpo del tope. j, corta dos piezas de 51x73 mm de una tabla de 19 mm de espesor y pégalas cara a cara, alineando los extremos y los bordes. Cuando el pegamento esté completamente seco, corte una ranura de 6x5 mm en el medio de la parte posterior de la caja. (Figura 5).

2. Recorta el tope móvil a las dimensiones especificadas. A y pégalo con cinta adhesiva de doble cara en el lado derecho de la carcasa. j (Figura 5). Instale un taladro Forstner con un diámetro de 13 mm en el portabrocas y taladre un hueco de 10 mm de profundidad en el lado izquierdo del cuerpo, como se muestra en dibujos Y fotoCON. Luego, sin mover las piezas, instale un taladro de 6 mm de diámetro y taladre un orificio pasante en el centro del hueco que atraviesa ambas piezas.

3. Separe el tapón A del cuerpo j. Con una broca Forstner de 19 mm de diámetro, taladre un avellanado de 10 mm de profundidad en el tapón y el cuerpo exactamente por encima de los orificios de 6 mm. (Figura 5). Para alinear los centros antes de perforar, inserte tacos con un diámetro de 6 mm en los agujeros. Luego, con una broca de 7 mm alineada en el medio de la ranura de 6 mm en la parte posterior de la caja, taladre un orificio pasante como se indica en dibujo.

(Foto C) - Asegure las piezas colocando el tope K en la parte inferior y presionando el borde del cuerpo J con la ranura contra el tope de la mesa de perforación. Taladrar un avellanador de 13x10 mm en la cara lateral de la carcasa. (Foto D) - Fije el tope móvil K al tornillo usando arandelas y una tuerca, inserte el tornillo en el orificio de la carcasa J y atorníllelo en la tuerca que está pegada con epoxi en el avellanado.

4. Con pegamento epoxi, fije la tuerca en el hueco de 13 mm del cuerpo. j. Luego vio el control deslizante. l dimensiones especificadas y péguelo en la ranura en la parte posterior de la caja, al ras con su borde derecho (Figura 5).

5. Aplique una capa de acabado transparente a todas las piezas volantes. Una vez seco, coloque una arandela ancha de 6 mm en el tornillo de cabeza de botón e insértela en el orificio del tapón. A. Coloque la segunda arandela en el tornillo y luego atornille la tuerca. Apriete la tuerca para que el tope no se tambalee, pero el tornillo pueda girar. Ahora conecta el tapón al cuerpo. J (fotoD), girando el tornillo hasta que ambas partes se toquen.

6. Con pegamento epoxi, fije la tuerca perilla de plástico al extremo del tornillo de cabeza de botón. Inserte el tornillo de cabeza hexagonal en el orificio de la carcasa. j en la parte posterior, agregue una arandela y una tuerca de volante en la parte delantera (Figura 5). Para utilizar un tope final ajustable, primero establezca la distancia entre el cuerpo y el tope en aproximadamente 12 mm. Moviendo el deslizador con cabeza de tornillo hexagonal en el perfil guía de aluminio, utilizando una cinta métrica o regla métrica, coloque el tope a la distancia requerida del taladro. Asegúrelo apretando la tuerca del volante delantero. Ahora ajuste con precisión la distancia al taladro girando la tuerca del volante lateral. Tuerca de bloqueo-volante y deslizador l están ubicados exactamente en el centro del cuerpo, por lo que puedes utilizar el tope ajustable a la derecha e izquierda del taladro simplemente dándole la vuelta.

7. Montar las abrazaderas (Figura 2). Inserte las cabezas hexagonales de sus tornillos en las ranuras de las guías del perfil de aluminio. Ahora la máquina perforadora está lista para el trabajo real y con razón se la puede llamar máquina de carpintería.

Teniendo en cuenta que una sierra es solo una máquina para cortes longitudinales y transversales, claramente se están subestimando sus capacidades. Nuestros trabajadores del taller te ayudarán a verlo desde una nueva perspectiva contándonos sus técnicas favoritas para trabajar con una sierra, que ahorran tiempo, esfuerzo y salud. Puedes aplicar sus útiles consejos en tu taller.

1

Haga una submesa con espacio libre cero. El inserto de la mesa de sierra estándar se puede reemplazar por uno nuevo sin espacio libre, pero es mucho más fácil construir una mesa temporal, lo cual tomará unos segundos (foto de la derecha).

Coloque la guía de corte al hilo de la máquina según sea necesario para el corte. Luego, fije una hoja de tablero prensado de 6 mm de espesor a la mesa de la sierra con abrazaderas o cinta adhesiva de doble cara sobre un soporte de tela. Presione el tablero contra la mesa con un trozo de tablero, encienda la máquina y levante lentamente la hoja de sierra hasta la altura requerida para cortar.

2

El tope de dos etapas ajusta el ancho de la ranura. Si no dispone de disco ranurado o necesita cortar una ranura cuyo ancho sea mayor que el grosor del disco, puede cortar ranuras anchas de forma secuencial utilizando un doble tope. El ancho de la ranura está determinado por la distancia entre los extremos de los dos topes.

Reste el grosor de la hoja de sierra o de la hoja de embutir del ancho de ranura requerido. Con la pieza de trabajo apoyada contra la primera guía, haga un corte, luego presione la pieza de trabajo contra la segunda guía y haga el siguiente corte.

Si utiliza una hoja de sierra normal, deberá eliminar el exceso de madera entre los dos cortes. Para mayor precisión, equipamos el dispositivo con un hueco antipolvo, fijándole desde abajo un espaciador de madera contrachapada de 6 mm con un ligero desplazamiento.

3

Recorte de salientes de molduras de borde. Al recortar los bordes expuestos de molduras enchapadas o tiras de madera, es difícil mantener la fresadora en el borde estrecho de la brida de madera contrachapada. Para facilitar el trabajo, haga una superposición de 100-150 mm de altura para el tope paralelo (longitudinal) y corte un pliegue en ella, cuyo ancho no debe ser menor que el grosor de la hoja de sierra. Coloque la almohadilla en la guía de corte al hilo de la máquina, alineando

el borde lateral quede al ras con los dientes de la hoja de sierra. Compruebe la correcta instalación pasando un trozo de tabla a lo largo del tope: si el disco toca el corte, mueva el tope ligeramente hacia el disco y vuelva a comprobar. Sosteniendo el borde del estante hacia abajo para que el borde sobresaliente del borde encaje en el pliegue del dispositivo (ver foto), límelo al ras. Para obtener resultados de calidad, utilice una hoja con 80 dientes de carburo y un inserto de sierra sin holgura.

4

Recortar los extremos de las tiras de borde. Se puede utilizar una técnica similar para cortar tiras de madera al ras que cubren los bordes de un estante. En este caso, utilice un divisor de una tabla de desecho, en el que haga un corte paralelo un poco más ancho que el grosor de la hoja de sierra (foto).

Vuelva a instalar la guía de corte al hilo para que el borde exterior del divisor quede al ras con los dientes de la hoja de sierra y haga un corte de prueba. Luego, lime los extremos expuestos del borde como se muestra en la foto.

5

Calibre el calibre de ingletes para cortes de 90°. Para asegurarse de que la guía de ingletes esté perpendicular a la hoja de la sierra, pruebe la siguiente técnica. Coloque la guía de ingletes de la sierra en un ángulo de 90° y corte un trozo de tabla de al menos 150 mm de ancho. Voltee la tabla, presiónela contra la guía de ingletes con el mismo borde que se muestra y corte el otro extremo de la tabla. Ahora compare la longitud de ambos bordes midiéndolos con una regla de acero precisa. Si las dimensiones A y B son exactamente iguales, la guía de ingletes se coloca en ángulo recto. De lo contrario, ajuste el calibre de ingletes y repita los cortes de prueba hasta que las dimensiones A y B sean iguales, luego ajuste el indicador de escala del calibre de ingletes.

6

Identificación rápida de los dientes “más externos”. Cuando se utilizan discos de mortaja ajustables (a veces llamados "sierra borracha"), no es fácil determinar qué dientes están más a la izquierda y cuáles están más a la derecha. Puede encontrar un diente "exterior" (o dientes, si hablamos de un disco con ranura doble ajustable, como en la foto) utilizando un cuadrado. Marque este diente con un marcador. Ahora, al configurar el ancho de corte, puede tomar medidas de este diente, usándolo como punto de referencia.

7

Calibre el calibre de ingletes para cortes a 45°

El consejo 5 no es adecuado cuando es necesario ajustar el ángulo a 45°. En este caso, coloque una escuadra de carpintero probada sobre la mesa de la sierra de modo que el borde de la ranura de la guía de ingletes pase por las mismas divisiones en ambas reglas de la escuadra.

(En la foto, estas son marcas de 6 pulgadas en el interior de las reglas).

Después de aflojar el calibre de ingletes, instálelo a lo largo de una de las líneas rectas del cuadrado y apriete el sujetador nuevamente. Ajuste el bloqueo del ángulo de 45° si su calibre de ingletes tiene uno.

8

Deje huellas dactilares precisas.

El hierro fundido es más blando de lo que pensamos y un suelo irregular podría hacer que la mesa de la sierra de su máquina se doble. Por ello, después de encontrar una zona plana de suelo para la máquina en el taller, cubre las patas del soporte con cinta adhesiva y rocía pintura alrededor de ellas para marcar su posición (ver foto). Ahora puedes mover la máquina y devolverla al mismo lugar nuevamente.

9

Retire la mesa receptora del camino. Un taller pequeño no tiene suficiente espacio para una extensión trasera instalada permanentemente. La mesa de recogida plegable que se muestra en la foto te permitirá tener 900 mm adicionales de apoyo detrás de la hoja de sierra, y plegada sólo ocupará unos centímetros detrás de la máquina. Al mismo tiempo, siempre estará lista para trabajar, incluso si su máquina está instalada sobre un soporte equipado con ruedas. (Puede encontrar un plan para crear dicha mesa de recepción en woodmagazine.com/outfeed)

10

Equipe la máquina con estantes laterales adicionales. ¿Cómo colocar todos los accesorios de aserrado para que estén siempre a mano, pero no estorben? Tome dos piezas de ángulo de acero, de 25 mm de ancho y aproximadamente 50 mm más cortas que el ancho de la mesa de la sierra. Fíjelos con pernos desde la parte delantera y trasera al soporte de la máquina (foto). Corte estantes de madera contrachapada con un ancho igual a la distancia desde los extremos de las esquinas hasta el soporte y fíjelos con pernos desde arriba a las esquinas. Para evitar que los artículos se caigan de los estantes, coloque listones de madera en los bordes. Ahora tienes espacio de almacenamiento adicional para tus accesorios.

11

Haga soporte adicional para las piezas de trabajo. Este sencillo soporte en forma de T, diseñado para caber en un banco de trabajo plegable, se puede fabricar con restos de madera contrachapada o MDF. Una vez instalado a la altura de la mesa de la sierra, taladre agujeros en la parte inferior del soporte e inserte tacos en ellos para no perder tiempo ajustando la altura cada vez. Este soporte universal también se puede utilizar junto con sierras de cinta y sierras ingletadoras, solo necesita perforar orificios adicionales para instalarlo a la altura adecuada.

12

Haz una nueva base para la máquina. No es necesario utilizar una sierra con soporte estándar de chapa. Reemplácela con una mesa de noche sencilla, como la que se muestra en la imagen, para obtener espacio de almacenamiento adicional y una sierra más silenciosa. Para ver los detalles de esta idea inteligente y versátil, visite woodmagazine.com/tsbase.

13

Cómo mejorar la calidad de los cortes transversales. Los trineos de corte transversal con espacio libre evitarán que se astillen al cortar madera contrachapada y su fabricación es económica. La corredera que se muestra en la ilustración está equipada con un tope ajustable, pero es opcional. El diseño de la guía trasera le permitirá cortar piezas de trabajo más grandes que con una guía que esté más cerca del operador. Al realizar el montaje, coloque el control deslizante que encaja en la ranura de la mesa de la sierra de modo que el tope del dispositivo sobresalga de la línea de corte unos 5 mm. Antes de usar la plantilla, pásala por la hoja de sierra para eliminar este exceso y crear un borde sin espacios.

|  |

14

Corta con confianza las restricciones. Puede comprar o fabricar plantillas más sofisticadas para cortar juntas, pero la plantilla sencilla que se muestra aquí también servirá para la mayoría de trabajos como este. Se mueve a lo largo de la guía de corte al hilo, por lo que no es necesario colocarle rieles deslizantes que se deslicen en las ranuras de la mesa de la sierra. Para usar la plantilla, mida su ancho y coloque la guía de corte a la misma distancia de la hoja de la sierra. Retire el tornillo superior, afloje el tornillo central y coloque la guía en el ángulo deseado, luego apriete ambos tornillos. Presione un borde de la pieza de trabajo contra la guía y, apoyando el extremo de la pieza de trabajo contra la clavija, corte el estrechamiento.

15

Ajuste preciso con guías especiales. Para juntas de inglete perfectas, es mucho más importante que el ángulo total sea exactamente de 90° que la precisión de cada bisel de 45°. La corredera de sierra ingletadora de 45° que se muestra garantiza un ángulo recto constante con la junta. Para instalar rieles guía en la parte inferior de la corredera, insértelos en las ranuras de la mesa de la sierra, colóquelos encima de la corredera y fíjelos a las correderas con tornillos. Luego haga un corte para la hoja de sierra. La longitud del corte debe ser aproximadamente igual a la mitad de la longitud del portaobjetos. Usando una escuadra combinada, marque la posición de la guía de ingletes derecha en un ángulo de 45° con respecto al corte y coloque la guía de ingletes en la línea marcada. Aplicando una escuadra de carpintero precisa al tope derecho, determine la posición del tope izquierdo. Presione la guía izquierda contra el borde recto del cuadrado y asegúrela en su lugar con tornillos. Haga un corte de prueba y, si es necesario, retire el tornillo más alejado de la hoja de la sierra, ajuste la posición de la guía y luego asegúrela nuevamente atornillando un tornillo nuevo.

16

Carro para aserrar espigas. Si cortar espigas en los extremos de las piezas con una sierra le pone nervioso, esta guía paralela le tranquilizará. Sujeta la pieza alta por el lateral y por detrás al mismo tiempo. Todo lo que hay que hacer es asegurar la pieza de trabajo con una abrazadera y guiar el dispositivo a lo largo del tope paralelo. Aplique un poco de cera a las partes de la plantilla que tocan la guía de corte para ayudar a que se mueva más suavemente.

|  |

17

Mantenga la máquina limpia. Antes de comenzar a serrar, limpie la mesa de la sierra de restos, herramientas, sujetadores y otros objetos extraños (suponiendo que no esté utilizando la guía paralela como bandeja de herramientas). Estos objetos no sólo distraen la atención, sino que también pueden convertirse repentinamente en un proyectil.

18

Protege tus ojos. Sin gafas de seguridad bien ajustadas, el polvo y el serrín en los ojos pueden provocar visión borrosa (sensación nada agradable, especialmente cuando ocurre en medio de un corte) y, en el peor de los casos, daños oculares graves. Unas buenas gafas de seguridad costarán mucho menos que una visita al oftalmólogo y el tratamiento posterior.

19

Ajuste la altura de la llanta correctamente. Existen diferentes opiniones sobre cuál debe ser la altura óptima de la hoja de sierra. Jim Brewer de Freud recomienda colocar la hoja de modo que el diente superior se extienda aproximadamente la mitad de su longitud por encima de la pieza de trabajo (ver foto). Hizo hincapié en que, en cualquier caso, el disco no debe sobresalir de la pieza de trabajo más que la longitud del diente.

20

¡Estar en la búsqueda! Las historias sobre lesiones sufridas mientras trabajaba en una máquina de aserrar a menudo comienzan con las palabras: "Tenía que hacer un último corte del día...". El cansancio provoca errores en la evaluación de la situación, lo que puede provocar no sólo daños en las piezas, sino también consecuencias más graves. La monotonía de las operaciones también embota la atención, así que tómate descansos frecuentes.

21

No corras riesgos. Cada vez que su mano se acerque a 6 pulgadas de la hoja de la sierra, debería sonar una alarma en su interior. Tenga a mano varillas de empuje especiales y utilícelas siempre para terminar un corte si existe riesgo de que sus dedos estén en la zona de peligro.

22

Utilice siempre una guía de corte al hilo o una guía de ingletes, pero no ambas al mismo tiempo. Nunca haga dos cosas: no intente serrar manualmente guiando la pieza de trabajo sin usar una guía de corte al hilo o de inglete, y no use ambas guías al mismo tiempo. En ambos casos, existe una alta probabilidad de que la hoja de sierra se atasque en la pieza de trabajo y la envíe volando hacia usted.

23

Utilice abrazaderas. Las placas de sujeción tipo peine con resorte mantienen la pieza de trabajo presionada de forma segura contra la guía de corte al hilo, lo que le permite concentrarse en garantizar una velocidad de avance uniforme. Instale la abrazadera de modo que su extremo de trabajo quede frente a la hoja de sierra, como se muestra en la foto. Esto evitará que la pieza cortada quede atrapada y tirada.