Elegir cemento

Uno de los aglutinantes más utilizados en la construcción es el cemento, cuyo antecesor se conocía ya en la Antigua Roma. La cantidad de este polvo vendida por las obras y los fabricantes supera las decenas de miles de toneladas al año. No todos los artesanos del hogar saben qué cemento elegir para los cimientos y la fabricación de otras estructuras. Los tipos y características del material, su etiquetado se discutirán más a fondo.

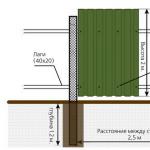

Dependencia del grado de hormigón del grado de cemento.

Al construir cimientos de varios tipos, se utiliza cemento para hacer una mezcla de construcción especial llamada hormigón. Además del aglutinante descrito, contiene diversos rellenos, entre los más habituales se encuentran los siguientes:

Dependencias de cemento

- Arena;

- Grava;

- Serrín;

- Escoria;

- Arcilla expandida.

Cada carga aporta a la mezcla final ciertas propiedades y cualidades adicionales. El hormigón clásico se compone de cemento, piedra triturada y arena mezcladas con agua. La calidad de la mezcla depende principalmente del aglutinante.

El hormigón se clasifica según la carga que puede soportar. Para determinarlo se realizan pruebas de laboratorio sobre muestras y en función de ellas se marca la mezcla, en función de la composición y de uno u otro tipo de conglomerante. Para determinados tipos de edificios, es aconsejable utilizar diferentes composiciones en función de las características de resistencia requeridas.

Es imposible responder de manera inequívoca qué cemento es mejor para la base. La calidad del aglutinante está influenciada por una gran cantidad de factores diferentes. Cabe recordar que las características tabulares indicadas del hormigón corresponden a cemento recién preparado de una determinada marca. Después de un cierto tiempo de almacenamiento, la calidad del polvo disminuye drásticamente. Esto debe tenerse en cuenta al elegir la proporción de los componentes de la mezcla.

Entre los grados de hormigón más comunes se encuentran las mezclas marcadas como M400 y M500. La proporción tradicional de los componentes de las mezclas de cemento, arena y piedra triturada es de 1:3:5. Además, la calidad y la marca del aglutinante influyen directamente en su cantidad. Por lo tanto, se puede agregar cemento de clase superior a la mezcla en cantidades más pequeñas y de clase inferior, en mayores cantidades.

El tipo de cemento utilizado para los cimientos determinará en última instancia no sólo la durabilidad de la base del edificio, sino también su resistencia a la flexión y a la tracción. Estas son las cargas que más a menudo tienen que soportar las tiras y pilotes de hormigón. Para aprender a elegir el cemento adecuado para la base, es necesario comprender en qué se diferencian.

En el siglo pasado, existían dos tipos principales de aglutinantes para mezclas de hormigón: el cemento Portland (PC) y el cemento Portland de escoria (SPC). Se diferenciaban en la composición de la mezcla de polvo y, como resultado, en las características de resistencia. El marcado de mezclas se realizó de acuerdo con GOST 10178-85, que existe desde 1985.

Además del nombre, la marca de cemento para los cimientos de una casa y otros tipos de trabajos contenía una designación digital que correspondía a la resistencia determinada bajo carga antes de que fallara la muestra de prueba. Según el antiguo sistema de designación, se distinguían las siguientes marcas:

- M300: resistió una carga de hasta 300 kg por 1 cm 2 de superficie;

- M400 - correspondía a una presión máxima de 400 kg/1 cm2;

- M500 - soportó una presión de 500 kg/1 cm2;

- En consecuencia, el M600 podría soportar hasta 600 kg de carga por 1 cm 2.

Las características anteriores no pueden recomendar claramente qué marca de cemento es mejor y cuál para una glorieta de jardín. Por supuesto, en edificios más pesados se necesita una carga mayor. Pero se puede obtener hormigón de alto rendimiento cambiando la proporción de cemento de menor grado para aumentar su cantidad en la mezcla total.

Al elegir qué tipo de cemento se necesita para los cimientos de una casa, es necesario prestar atención a un indicador como la presencia y cantidad de componentes minerales. Este criterio también está presente en el etiquetado y se indica con la letra “D” con designación digital. Los grados de cemento más utilizados son D0 y D20.

Para decidir qué marca de cemento utilizar para la base, es necesario aclarar el efecto de los aditivos minerales sobre la calidad del aglutinante. Así, el indicador D0 indica la ausencia total de componentes adicionales, lo que a su vez garantiza la máxima calidad de las soluciones futuras. Al mismo tiempo, el grado de cemento con índice D20 contiene hasta un 20% de diversas impurezas, lo que reduce sus características de resistencia y costo. Al decidir, por ejemplo, qué cemento es el más adecuado para la base de una glorieta de verano, se puede dar preferencia a algo menos duradero y se pueden reducir los costes de construcción.

Al elegir qué marca de cemento se necesita para verter la base, debe familiarizarse con las características adicionales del aglutinante indicadas en la etiqueta. Entre las abreviaturas más comunes se encuentran las siguientes:

- PL: indica la presencia de plastificantes en la composición. Este cemento se puede utilizar para la base si se requiere una alta resistencia a las heladas de la estructura de hormigón.

- VRC es una abreviatura de mezclas impermeables cuyo volumen aumenta a medida que se endurecen. Este tipo de cemento de cimentación se recomienda para construcciones en suelos con alta humedad.

- B - significa cemento con un tiempo reducido de endurecimiento completo. Si los constructores se enfrentan al problema de qué cemento utilizar para los cimientos de una casa con un plazo limitado para completar el trabajo, esta marca de cemento es la mejor opción.

- SS es una abreviatura de cementos resistentes a los sulfatos. En la construcción de viviendas privadas, esta mezcla rara vez se utiliza, ya que su principal aplicación es la construcción de estructuras hidráulicas.

- N: un grado de cemento con esta designación se ha sometido a un racionamiento adicional utilizando clinker. Este aditivo proporciona características de alta resistencia al hormigón y morteros.

- BC – significa “cemento blanco”. Su característica distintiva es su tonalidad clara después del endurecimiento. Rara vez se utiliza cemento de cimentación cuya marca contiene las letras BC. Su objetivo principal es el acabado de las superficies de paredes y otras estructuras de construcción.

En 2003, nuestro país adoptó un nuevo GOST para la designación de cementos. Su número es 31108-2003. Según él, se introdujeron principios de designación completamente diferentes. Sin conocerlos, es difícil determinar con qué tipo de cemento rellenar los cimientos. Enumeremos las principales diferencias con GOST de 1985:

- En lugar de grados, se han introducido clases de fuerza para caracterizar el conglomerante.

- Para todas las clases de fuerza, los indicadores de calidad se introducen después de 28 días y, para algunos, después de 7 o incluso 2 días.

Cabe señalar que la norma de 2003 no anula el GOST soviético. Actualmente, a la hora de elegir qué tipo de cemento se necesita para la cimentación, basta con conocer las designaciones antiguas, ya que están presentes en todos los envases de cualquier fabricante junto con los nuevos.

Evaluamos la calidad del cemento.

Nunca se puede fabricar un buen hormigón con cemento de baja calidad. Es necesario aprender a determinarlo mediante indicadores externos. Al determinar qué cemento es mejor para los cimientos de una casa, prestamos atención a los siguientes indicadores:

- Fecha de fabricación: la calidad del aglutinante disminuye en proporción directa a su tiempo de almacenamiento. Es mejor no utilizar cemento producido hace más de seis meses para las partes críticas del edificio, que son los cimientos.

- Consistencia. Lo ideal es que el cemento esté suelto, no apelmazado ni arrugado. Puede comprobarlo palpando con cuidado y girando el paquete varias veces. Todas las recomendaciones sobre qué marca de cemento se necesita para la base se dan para material de alta calidad.

- Paquete. No debe estar roto ni mojado. Los expertos tampoco recomiendan comprar cemento cuyo embalaje no contenga información sobre el fabricante y la fecha de producción.

Por lo tanto, elegir qué cemento es mejor para la base es bastante difícil. Es necesario tener en cuenta todas las condiciones de funcionamiento del hormigón, las condiciones del suelo y el momento deseado de vertido. No todas las marcas de cemento son adecuadas para solucionar este problema.

El cemento es un material aglutinante. En su mayor parte es un buen material de construcción en polvo o en trozos. Cuando se combina con agua en una proporción determinada, se endurece después de aproximadamente 7 horas y une los materiales de construcción individuales.

Materiales aglutinantes de construcción: cemento, yeso, cal, arcilla, etc. se utilizan para producir morteros de albañilería y hormigón.

El cemento se diferencia por su nombre (por ejemplo: cemento Portland, cemento Portland de escoria, cemento Portland puzolánico, cemento romano, etc.) y marcas. La industria produce grados de cemento de 100 a 700.

Marcado de carpeta

La marca (por ejemplo, M100) significa qué presión en kilogramos se requiere por 1 cm² de superficie, a la que se puede destruir una piedra dura preparada a partir de un mortero de cemento con una composición de 1:3 (1 parte de cemento por 3 partes de arena). ocurrira.

En construcciones de poca altura se suelen utilizar marcas como M200, M300, M400. La mezcla endurecida preparada a partir de calidades superiores resulta buena y duradera. Por tanto, cuanto mayor sea la marca, menor será su consumo.

Las marcas más populares en ingeniería civil son M400 y M500. Se utilizan cementos de mayor calidad o cementos puzolánicos especiales para la construcción de aquellas partes de los edificios que estarán en condiciones de humedad constante y que, por lo tanto, requieren resistencia al agua (una base construida debajo del nivel del agua subterránea).

Actualmente, el cemento de escoria Portland y el cemento puzolánico tienen una gran demanda en el mercado de materiales de construcción. El cemento puzolánico es un buen cemento mixto que contiene aditivos como escorias, yeso, etc. Para determinar cuál es mejor para construir una base, debe estudiar cuidadosamente las marcas en el contenedor. Suele salir a la venta envasado en bolsas de papel con marcas.

En 2003, se adoptó una nueva norma estatal para cementos, que indica su clasificación.

tabla 1

El cemento Portland CEM I se considera el componente principal y no contiene aditivos.

Según la velocidad de endurecimiento, los cementos se dividen en subclases:

- N - endurecimiento normal;

- B - endurecimiento rápido.

Para carga máxima (resistencia a la compresión), GOST(e) 31108 de 2003 introdujo el concepto de clases: 22,5; 32,5; 42,5:52,5.

Ejemplo de marcado de cemento Portland:

TsEM I 42.5B GOST 31108-2003

Cemento Portland con escoria (Ш), clase de resistencia 32,5, endurecimiento normal:

TSEM II/V-SH 32,5N GOST 31108-2003.

Según la norma estatal 10178-85, el cemento está marcado como PTs400-D20-B.

Cemento Portland grado 400 con 20% de aditivos minerales, de endurecimiento rápido.

Volver a contenidos

¿Qué cemento es mejor para los cimientos?

Es decir, la marca en el contenedor muestra qué propiedades físicas y técnicas tiene este cemento. Por ejemplo, M 500 D 20 significa que el cemento M 500 tiene un 20% de aditivos minerales. Si en la etiqueta aparece un 0 después de la letra D, significa que es puro, sin aditivos. Al comprar, debe prestar atención a la fecha de fabricación y al nombre del fabricante. Y dado que se vende en bolsas de papel, es necesario golpear la bolsa para determinar la fluidez del material.

Si te sientes petrificado, no deberías comprar este bolso. Este no es un buen cemento y ya no se puede utilizar como aglutinante en la construcción de cimientos. La presencia de grumos en el cemento indica que salió a la venta hace bastante tiempo. Si un trozo de cemento se desmorona al presionarlo, entonces es un buen cemento y aún se puede usar para rellenar los cimientos. Pero es mejor no correr riesgos y comprar un producto más reciente. La desventaja de estos cementos es la baja resistencia a las heladas y la resistencia reducida, lo que debe tenerse en cuenta cuando. Una característica positiva es la resistencia a ambientes agresivos.

El cemento debe tener las siguientes propiedades:

- resistencia a las heladas: el cemento hidrófobo grado M 500 tiene una mayor resistencia a las heladas;

- la resistencia al agua es el principal requisito para los productos de hormigón armado utilizados en cimientos;

- fortaleza;

- anticorrosión;

- resistencia a los sulfatos.

Para mejorar la calidad, aumentar la resistencia y el tiempo de endurecimiento, se le agrega hasta un 5% de yeso. Es necesario aumentar el tiempo de endurecimiento al transportar la mezcla de hormigón al sitio de construcción. Sin agregar yeso, una mezcla de cemento y agua comienza a endurecerse casi inmediatamente después de mezclarla.

La resistencia de la mezcla de hormigón también se ve afectada por la cantidad de agua agregada durante el mezclado. Este tipo de hormigón se llama hormigón magro y no se utiliza para verter los cimientos. Si el desarrollador hace la base con sus propias manos, generalmente se toman cemento y agua en cantidades iguales y 0,07% del peso del agregado: piedra triturada, grava o arena.

Para la producción de morteros de hormigón y mampostería se utiliza principalmente la marca M400 D0. Después del vertido se endurece rápidamente y es resistente a las heladas. Para la producción de productos de hormigón armado se utiliza la marca M400 D20. Sus principales propiedades son la resistencia a las heladas y la resistencia a la humedad. Con mayores requisitos de resistencia en la construcción, se utiliza la marca M500 D0. En ingeniería civil se utiliza principalmente la calidad M500 D20.

La resistencia del vertido de la base depende principalmente de la calidad del cemento con el que se fabrica el hormigón. Y su calidad depende de la calidad de la molienda, lo que incide en el tiempo de endurecimiento al mezclar con agua.

Para elegir el buen cemento adecuado para la construcción de una base, es necesario saber qué carga soportará: el peso de la estructura, la presencia de un sótano, la altura del agua subterránea y las características del suelo. La determinación de la naturaleza del suelo y la altura del agua subterránea debe realizarse en verano, ya que en invierno el nivel desciende significativamente y en primavera, cuando la nieve se derrite, aumenta.

Para la construcción de una base en suelos arenosos, los grados M 200, M250 son bastante adecuados. Cuando se construye sobre suelos arcillosos y francos, su calificación debe ser mayor.

Volver a contenidos

Qué composición de mezcla de hormigón utilizar según el tipo de base.

Tabla 2

Para la construcción de cimientos ubicados por debajo del nivel freático, lo mejor es utilizar cemento Portland. Gana fuerza al cabo de un mes de estructuras como cimientos y es resistente al agua.

En la construcción de cimientos en ingeniería industrial y civil, se utiliza principalmente cemento del grado M400. La principal desventaja de este cemento es la contracción.

Cuando se añaden plastificantes al cemento Portland, aumenta su ductilidad y movilidad. Al verter hormigón con la adición de una pequeña cantidad de plastificante, se mejora su conexión con las partículas de cemento y los agregados.

Los requisitos para el aglutinante al preparar hormigón para el vertido o montaje de una base son altos: el cemento debe tener el grado de resistencia correcto, ser adecuado para estructuras de hormigón armado, ser fresco y de alta calidad. Mucho depende del tipo y peso del edificio; para los cimientos de edificios residenciales, el mínimo se considera PC M400; para los temporales y más livianos, se permite una reducción de los requisitos. En cualquier caso es obligatorio comprobar el certificado y la fecha de caducidad; se da preferencia al cemento producido a más tardar 3 meses; el material no se compra por adelantado. Los estándares tecnológicos importantes incluyen el cumplimiento preciso de las proporciones, la preparación y la secuencia correcta de carga de los componentes en la mezcladora y la compactación del hormigón después del vertido.

Se da preferencia al cemento Portland; los hormigones que lo contienen tienen la fuerza y la resistencia necesarias a las influencias externas. La elección de la marca de los cimientos depende directamente del tipo y propósito de la composición del edificio que se está mezclando. Para rellenar la base de drenaje, se permite utilizar cemento de baja resistencia (el hormigón final es de M75 a M150), en todos los demás casos se aplica la regla: el grado de aglutinante debe ser el doble del grado esperado de la mezcla de concreto. Teniendo en cuenta el mínimo permitido para estructuras de cimentación M200, la solución se mezcla con cemento Portland con una resistencia de M400 (sobre esta marca de cemento).

La proporción máxima de impurezas extrañas en el aglutinante es del 20%, su introducción reduce el costo, reduciendo ligeramente la resistencia a las heladas y al agua. Como resultado, los tipos de cemento adecuados para el vertido de cimientos incluyen:

- PC M400 D0: puede soportar cargas de hasta 400 kg/cm2 después del curado, proporcionando buena durabilidad, resistencia al agua y a las heladas. El hormigón a base de él puede soportar bajas temperaturas, contacto con el suelo y la humedad atmosférica y exposición a ambientes agresivos. El cemento M400 D0 es adecuado para cualquier tipo de cimentación, incluidas las reforzadas y prefabricadas (se utiliza para mezclar mortero de mampostería).

- PC M400 D20: combina una resistencia bastante buena a la humedad y la congelación y un precio razonable. La mejor opción para construir cimientos para edificios residenciales livianos en ausencia de requisitos importantes de suelo.

- Se recomienda elegir PC M500 D0 al construir objetos críticos; esta marca se compone únicamente de clinker de cemento, la proporción de aditivos extraños (en este caso, yeso) no supera el 1%. Esto tiene un efecto positivo en la resistencia a las heladas y la humedad, la variedad se considera élite. Su uso al mezclar hormigón para los cimientos dará sus frutos económicamente durante la construcción en áreas problemáticas (en particular, inundadas).

- PC M500 D20 es una marca de cemento similar a la anterior, ligeramente inferior en resistencia a la humedad y al congelamiento (pero no en resistencia), pero en sus características aún supera al M400.

Los cementos a base de escoria o puzolánica resisten bien los efectos de los sulfatos disueltos en la humedad del suelo, pero para colocar cimientos monolíticos o prefabricados es mejor elegir otro tipo. La razón principal es el lento desarrollo de la fuerza y la baja resistencia a las heladas. Como resultado, su uso está permitido solo por recomendación de profesionales y con la adopción de medidas adicionales para proteger las estructuras de los cimientos de las heladas del suelo. Si existe la más mínima duda, es mejor optar por cemento Portland sin impurezas o marcas especializadas:

- B es un ligante de endurecimiento rápido, recomendado para periodos de trabajo limitados.

- PL es una variedad plastificada con mayor resistencia a las heladas. Su introducción permite ahorrar hasta un 8-10% de cemento, pero es importante recordar que no se puede utilizar con ningún otro tipo excepto PC.

- SS: PC especiales resistentes a los sulfatos.

- NC – cemento a tracción. El hormigón a base de él tiene una estructura compactada después del endurecimiento, evitando la entrada de humedad. Se recomienda elegir NC al sentar las bases de una casa con sótano o al construir un monolito en suelos inundados. También son muy adecuados para reparar y restaurar estructuras existentes.

Se permite el uso de cementos por debajo de M400 en la construcción de casas de baños y edificios de paneles ligeros o de madera de un piso en suelos secos y estables. Para eliminar errores, parten del grado del concreto; al seleccionarlo, deben tener en cuenta criterios tales como la carga de peso esperada (peso de las estructuras portantes, incluida la base misma, el sistema de techo, la capa de nieve y los objetos en el casa) y parámetros del suelo (nivel de congelación, elevación del agua, composición estructural y homogeneidad del suelo), momento de llenado y condiciones de endurecimiento.

Proporciones de cocción

La marca mínima aceptable de concreto para verter una base se considera M200 (más es mejor); al hormigonar los cimientos de edificios residenciales dentro de 1-2 pisos, la mayoría de las veces se elige M250. Las proporciones recomendadas de componentes a la hora de preparar la solución M250 son 1:3:5 (cemento, arena, grava o granito triturado, respectivamente). La relación A/C no supera 0,65, depende del grado esperado de hormigón: cuanto mayor sea, menor será el volumen de agua introducida, mínimo 0,4.

| Grado de hormigón | Relación (C:P:SH) | Composición volumétrica por 10 litros de cemento para arena y piedra triturada, l | Rendimiento de hormigón por 10 litros de cemento, l. |

| ordenador m400 | |||

| M100 | 1:4,1:6,1 | 41:61 | 78 |

| M150 | 1:3,2:5 | 32:50 | 54 |

| M200 | 1:2,5:4,2 | 25:42 | 64 |

| M250 | 1:1,9:3,4 | 19:34 | 43 |

| M300 | 1:1,7:3,2 | 17:32 | 41 |

| M400 | 1:1,1:2,4 | 11:24 | 31 |

| M450 | 1:1:2,2 | 10:22 | 29 |

| Cuando se utiliza PC M500 | |||

| M100 | 1:5,3:7,1 | 53:71 | 90 |

| M150 | 1:4:5,8 | 40:58 | 73 |

| M200 | 1:3,2:4,9 | 32:49 | 62 |

| M250 | 1:2,4:3,9 | 24:39 | 50 |

| M300 | 1:2,2:3,7 | 22:37 | 47 |

| M400 | 1:1,4:2,8 | 14:28 | 36 |

| M450 | 1:1,2:2,5 | 12:25 | 32 |

Las proporciones indicadas son relevantes cuando se utilizan los componentes correctos: arena de cuarzo limpia y seca con un tamaño de fracción de al menos 2 mm, piedra triturada lavada y seca con un grado de resistencia de al menos M1200. La actividad del aglutinante juega un papel importante, las revisiones a este respecto son claras: para los cimientos de una casa es mejor tomar cemento no antes de 1 a 2 semanas antes del inicio del trabajo, es obligatorio verificar la fecha de lanzamiento y el certificado. . El polvo fresco no tiene grumos y se pasa fácilmente entre los dedos.

Si duda de la integridad del proveedor, conviene comprobar con antelación la calidad del material: el cemento correcto fragua bien en 45 minutos.

Además de utilizar componentes de la calidad requerida, se observa la secuencia de su carga en la hormigonera. Esquema recomendado: 80% de la proporción total de agua → piedra triturada → cemento tamizado y arena → el resto del agua en pequeñas porciones. La mayoría de los plastificantes o endurecedores se añaden al final respetando estrictamente las proporciones. Estos incluyen jabón líquido (que se agrega junto con la mayor parte de agua), aditivos de fábrica especializados, fibra, inhibidores y sustancias que afectan el tiempo de fraguado del concreto. Su uso requiere precaución, exceder su proporción empeora la estructura de la piedra artificial.

Costo material

Los productos se venden en bolsas, big bag y a granel, las compras al por mayor son las más económicas. Los precios en este caso son:

| Marcado de cemento | Fabricante | Precio por 1 tonelada, rublos. | |

| Con entrega dentro de Moscú por camión de cemento | levantar | ||

| PCM500D0 | JSC Lipetskcement CJSC Planta de cemento bielorrusa |

4500 | 4250 |

| PC M500 D20 | JSC "Maltsovsky" Cemento Portland | 4350 | 4100 |

| PC M500 D0B (endurecimiento rápido) | |||

| PC M500 D0N (clinker estandarizado) | 4650 | 4450 | |

| PCM400D0 | JSC "Maltsovsky" Cemento Portland JSC Mikhailovcement JSC Lipetskcement |

4300 | 4150 |

| PC M400 D20 | 4200 | 3950 | |

Al construir una base por su cuenta y entregarla mediante su propio transporte, es más conveniente utilizar bolsas (las proporciones son más fáciles de ajustar al peso medido). Muchas fábricas y fabricantes nacionales de mezclas de construcción en seco ofrecen cemento de alta calidad: Novgorod Central Plant, Borshchevsky Central Plant (Lafarge), Mikhailovcement, Maltsovsky Portland Cement, OJSC Voskresenskcement, Mordovcement, Sebryakovcement, Rusean. El costo al comprarlo en forma empaquetada es.

El cemento se refiere a los materiales de construcción más populares. Pertenece al grupo de conglomerantes hidráulicos que se utilizan en el proceso de fijación de diversas superficies. Las propiedades de este material varían mucho dependiendo de las tareas requeridas. Para saber qué cemento es mejor para la base, debe entender los tipos de cemento, sus marcas y principales características.

El cemento es un polvo gris oscuro que fluye libremente. Este es el componente principal del hormigón. Se mezcla con arena, agua y piedra triturada, lo que da como resultado una composición monolítica que puede soportar cargas importantes.

Características del cemento para cimentaciones.

En el embalaje del cemento hay calificación, lo que ayuda a determinar el porcentaje de aditivos y cargas que podrán soportar las futuras estructuras.

Al elegir cemento para verter la base, es necesario golpear la bolsa para determinar el grado de fluidez del material. Si la consistencia de la composición contiene fósiles, entonces no vale la pena comprar dicho producto. Disponibilidad grumos en polvo indica que la vida útil del cemento es demasiado larga. Al elegir productos hay que tener en cuenta. resistencia a factores agresivos.

El cemento debe tener las siguientes características:

Las ventajas de las mezclas de cemento incluyen:

Cálculo de cemento para la cimentación.

Para muchas marcas de cemento, ya se proporcionan ciertos valores, que se toman como medida principal al construir una base:

Ciertos aditivos influyen en la mejora de la calidad del cemento. Existen componentes especiales que permiten utilizar la solución a temperaturas muy bajas. Para la construcción de cimientos de edificios, el grado de cemento para los cimientos es M300 y superior.

Conociendo el consumo de cemento por metro cúbico, se puede calcular cuánto material de construcción se necesitará. Ejecutando simple cálculo de la cantidad de arena y cemento con la adición de piedra triturada: Para una parte de cemento, tome tres partes de arena y cinco partes de grava. En este caso se debe agregar agua hasta que la solución tenga una consistencia media.

Al decidir qué tipo de cemento se necesita para la base, se debe prestar atención a la calidad de la arena y la piedra triturada. No debe haber sustancias arcillosas en la arena., ya que esto reduce las propiedades aglutinantes del cemento. También hay que tener en cuenta que la fracción de cemento no supera los 40 mm.

Variedades

Existen más de 30 tipos de cemento en la industria de la construcción. Los tipos más utilizados son:

Hay muchos tipos de cemento, por lo que al elegir un material para la base, el parámetro más importante es la marca de cemento para la base. Cada uno de ellos tiene una determinada clase de resistencia y resistencia a las heladas.

Selección de marca

Vale la pena considerar que el daño al embalaje hará que el material absorba la humedad y quede inutilizable a los pocos días. Es importante saber calcular correctamente el cemento para la base para poder calcular con precisión cuántos paquetes se necesitan y no comprar material de reserva.

Además de marcar el cemento, las bolsas están escritas índices adicionales:

- D0 indica que el cemento está sin aditivos.

- D20 indica que la composición contiene un 20% de aditivos.

También se utilizan diferentes abreviaturas. ordenador personal significa cemento Portland, Pl.- resistente a las heladas y plastificado. Si el suelo está seco, se utiliza cemento Portland.

La calidad del hormigón preparado está influenciada por el tipo de suelo donde se realizarán los trabajos de construcción. Para suelos rocosos y arenosos Puedes utilizar hormigón M250 o M200. Vale la pena considerar que el grado de cemento para la base M400 se utiliza para crear concreto M200. En este caso, la proporción de cemento, piedra triturada y arena es de 1 a 4,8 y a 2,8. Para M250 esta relación es 1:3,9:2,1.

Al construir los cimientos en suelos arcillosos Se utiliza hormigón M300, que tiene propiedades más duraderas. Se obtiene a partir de cemento M500 y la proporción entre material de partida, piedra triturada y arena es de 1 a 3,7 y de 1,9.

Antes de preparar la solución, es necesario comprobar la calidad de la arena. La arena se vierte en un recipiente con agua y se deja reposar un día. Si durante este tiempo el agua se ha vuelto turbia, entonces el material no se puede utilizar para preparar la base. También es necesario comprobar la calidad del cemento. No debería haber ningún fósil en él. Este material comienza a endurecerse en las esquinas del paquete. Por lo tanto, primero se comprueba la suavidad de todas las esquinas.

La mejor opción El cemento Portland sin aditivos se utiliza para la construcción de cimientos. También se pueden utilizar materiales de tipo puzolánico y escoria.

Los cimientos son los cimientos de todo edificio. La durabilidad y fiabilidad de la estructura depende de su calidad. Por tanto, la elección del cemento debe tomarse de forma responsable. Conocer las marcas y sus características te ayudará a evitar errores a la hora de comprar.

La cimentación de cualquier estructura, por definición, está sujeta a cargas máximas, incluida la compresión. Como aglutinante, el cemento se utiliza para preparar diversas soluciones al realizar trabajos relacionados con la reconstrucción o reparación de edificios y estructuras, y también se utiliza en el proceso de construcción de nuevas instalaciones, incluso para la disposición de cimientos de varios tipos.

Existen varios tipos de cementos, que se diferencian por sus composiciones, características y aplicaciones específicas. La mayoría de las veces en la construcción, especialmente en la construcción individual, se utilizan cementos Portland, que están hechos de clinker finamente molido con una ligera adición de yeso (no más del 3,5%). Dependiendo de las propiedades requeridas del producto final, se pueden agregar a la mezcla otras sustancias llamadas aditivos. Cambian las características individuales del material o le dan las cualidades requeridas por las condiciones de operación posterior.

Para responder a la pregunta de qué tipo de cemento se necesita para los cimientos, es necesario saber qué se construirá sobre él. Como ya se señaló, cualquier edificio tiene cimientos. Pero una cosa es instalar los cimientos debajo de un edificio y otra muy distinta, por ejemplo, debajo de un cenador de jardín, un cobertizo de tablones o una valla ligera. En el último caso, no tiene sentido utilizar marcas caras de cemento, ya que la carga sobre dichos cimientos será pequeña.

Qué considerar al elegir una marca de cemento

¿Qué grado de hormigón necesitas? Esto depende de la carga esperada sobre la base.

¿Se espera que los cimientos estén terminados con alta calidad? Por ejemplo, aislamiento, impermeabilización.

Características del suelo en el sitio de construcción (configuración de las capas de agua del subsuelo, profundidad de congelación, composición estructural del suelo).

Para los cimientos se utilizan morteros de hormigón de grado no inferior a “200”. Los expertos recomiendan preparar la mezcla utilizando cementos de “300” o más. También están implícitas las marcas “400” o “500”. No tiene sentido adquirir unos superiores, ya que son adecuados para la construcción principalmente de diversos objetos especiales (búnkeres, depósitos subterráneos, rompeolas, presas, etc.). Se considera que la mejor opción para preparar mortero de cemento para la cimentación es la marca M400, ya que, según los expertos, combina con éxito tanto la calidad del producto final (hormigón) como el precio del material.

A partir de dicho cemento se puede preparar casi cualquier mortero de hormigón, por lo que en el sector privado este producto se considera el más versátil. Después de todo, incluso al construir los cimientos de una casa, es aconsejable, para ahorrar dinero, utilizar diferentes grados de hormigón. Desde el más alto, rellene la cinta alrededor del perímetro del edificio, y para las partes restantes (debajo de las paredes internas, para arreglar los pisos, etc.) use, por ejemplo, no M300, sino M150.

Al calcular la cantidad de cemento para la base, se guían por la siguiente proporción: aglutinante - 1 parte, arena - 3 partes, piedra triturada - 5 partes. Pero aquí conviene prestar atención a ese momento. Si observa varios sitios dedicados a este tema, puede encontrar algunas "inconsistencias". Por ejemplo, en algunos se recomienda tomar arena no en 3 partes, sino en una proporción de 2,8. Es más fácil atribuir tales inconsistencias a calificaciones insuficientes de los autores.

Pero ésta no es la razón principal. También se deben tener en cuenta algunas características del resto de componentes:

Qué relleno se utiliza (grava, piedra triturada);

¿Cuáles son los tamaños de sus fracciones?

Dureza del agua para preparar la solución.

Al decidir qué tipo de cemento se necesita para la base, es necesario comprender los aditivos individuales que contiene el material. ¿Qué le dan al hormigón prefabricado, qué propiedades? Puedes saber qué sustancias contiene el cemento a partir de su marcado, mediante la letra correspondiente. Éstos son los más interesantes para un desarrollador individual.

"B"– endurecimiento rápido. Es aconsejable utilizarlo si es necesario reducir la duración del trabajo en etapas individuales para poder pasar inmediatamente a la siguiente.

"PL"– productos resistentes a las heladas (plastificados).

"SS"– Marca de cemento resistente a los sulfatos para cimentaciones. Se utiliza para la disposición de cimientos en suelos con presencia de compuestos químicos agresivos.

"CAROLINA DEL NORTE"– El hormigón a base de él absorbe débilmente la humedad. Este cemento permite simplificar algo el proceso de posterior impermeabilización de la cimentación.

Como se señaló, se utilizan diferentes marcas de cemento para diferentes edificios.

Estructuras ligeras (paneles prefabricados, casas de campo, vallas, terrazas, etc.) – M200;

para edificios de madera, hormigón celular - M250, M300;

La preparación de una solución para los cimientos de estructuras más masivas (por ejemplo, ladrillo) se realiza utilizando cementos no inferiores a M350, M400.

Algunos consejos

1. Cualquier cemento tiene una vida útil determinada. Esto no significa que no se pueda utilizar más adelante. Pero es durante este periodo cuando aportará las propiedades del producto final garantizadas por el Fabricante. Pero si se excede el plazo, se reducirá la calidad del monolito de hormigón, principalmente su resistencia.

Según algunos datos, en seis meses los productos pueden perder sus propiedades entre un 30% y un 40% (dependiendo de las condiciones de almacenamiento). Como regla general, las personas se preparan con anticipación para la construcción o renovación y, por lo tanto, compran los materiales con anticipación. Entonces resulta que se compró la marca de cemento para la base “400”, pero en realidad ya es M250. Por lo tanto, al preparar la mezcla, se debe tener en cuenta este factor; de lo contrario, no se garantizará la resistencia requerida de la base.

2. Se puede preparar mortero de hormigón de la misma marca a partir de diferentes cementos. Teniendo en cuenta que los precios de los diferentes tipos difieren, en algunos casos se puede utilizar una carpeta más económica. Por ejemplo, en lugar de M300, tome M200 o M150. Pero luego tendrá que cambiar la proporción recomendada de componentes, en particular, aumentar el porcentaje de cemento. Pero si tiene una marca grande, su participación disminuye.