Technika šitia

TO kategória:

Technika oblúkového zvárania

Technika šitia

Zapálenie oblúka. Existujú dva spôsoby zapálenia oblúka obalenými elektródami – priame oddelenie a oddelenie krivky. Prvý spôsob sa nazýva zapaľovanie back-to-back. Druhý pripomína pohyb pri zapálení zápalky, a preto sa nazýva úder.

Zvárači úspešne využívajú oba spôsoby zapaľovania oblúka, pričom prvý sa častejšie používa pri zváraní na úzkych a nepohodlných miestach.

Dĺžka oblúka. Ihneď po zapálení oblúka začína tavenie základných a elektródových kovov. Na produkte sa vytvorí kúpeľ roztaveného kovu. Zvárač musí udržiavať oblúk tak, aby jeho dĺžka bola konštantná. Výkon zvárania a kvalita zvarového švu vo veľkej miere závisia od správne zvolenej dĺžky oblúka.

Zvárač musí privádzať elektródu do oblúka rýchlosťou rovnajúcou sa rýchlosti tavenia elektródy. Schopnosť udržiavať oblúk konštantnej dĺžky charakterizuje kvalifikáciu zvárača.

Normálna dĺžka oblúka sa považuje za rovnajúcu sa 0,5-1,1 násobku priemeru elektródovej tyče (v závislosti od typu a značky elektródy a polohy zvárania v priestore). Zväčšovaním dĺžky oblúka sa znižuje jeho stabilné horenie, hĺbka prieniku základného kovu, zvyšujú sa straty odpadom a rozstrekom elektródy, dochádza k vzniku zvaru s nerovným povrchom a zvyšujú sa škodlivé účinky okolitej atmosféry na roztavený kov.

Poloha elektródy. Sklon elektródy pri zváraní závisí od polohy zvárania v priestore, hrúbky a zloženia zváraného kovu, priemeru elektródy a typu a hrúbky povlaku.

Smer zvárania môže byť zľava doprava, sprava doľava, od vás alebo smerom k vám.

Bez ohľadu na smer zvárania musí byť poloha elektródy istá: musí byť naklonená k osi švu, aby sa kov zváraného výrobku roztavil do najväčšej hĺbky. Na získanie hustého a rovnomerného švu pri zváraní v spodnej polohe na vodorovnej rovine by mal byť uhol sklonu elektródy 15° od vertikály v smere švu.

Oblúk typicky udržiava smer osi elektródy; Naklonením elektródy, ako je uvedené, zvárač dosiahne maximálnu penetráciu kovu produktu. To zlepšuje tvorbu švu a tiež znižuje rýchlosť ochladzovania kovu zvarového kúpeľa, čo zabraňuje tvorbe horúcich trhlín vo šve.

Pri poloautomatickom zváraní hadicou je poloha elektródového drôtu podobná polohe elektródy pri ručnom zváraní obalenými elektródami.

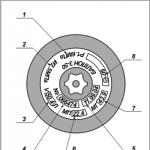

Uhol sklonu elektródy pri ručnom zváraní v spodnej, vertikálnej, stropnej a horizontálnej polohe je znázornený na obr. 1, b.

Oscilačné pohyby elektródy. Na získanie valčeka požadovanej šírky sa vykonávajú priečne oscilačné pohyby elektródy. Ak pohybujete elektródou len pozdĺž osi švu bez priečnych kmitavých pohybov, potom je šírka húsenice určená len silou zváracieho prúdu a rýchlosťou zvárania a pohybuje sa v rozmedzí 0,8 až 1,5 násobku priemeru elektródy. Takéto úzke (závitové) guľôčky sa používajú pri zváraní tenkých plechov, pri nanášaní prvej (koreňovej) vrstvy viacvrstvového zvaru, pri zváraní podporovanou metódou a v iných prípadoch.

Najčastejšie sa používajú švy so šírkou 1,5 až 4 priemery elektród, získané pomocou priečnych oscilačných pohybov elektródy.

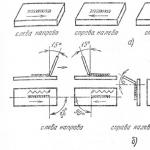

Najbežnejšie typy priečnych oscilačných pohybov elektródy pri ručnom zváraní:

– rovno pozdĺž prerušovanej čiary;

– polmesiac s koncami smerujúcimi k uloženému švu;

– polmesiac s koncami smerujúcimi v smere zvárania;

trojuholníky;

– v tvare slučky s oneskorením na určitých miestach.

Ryža. 2. Hlavné typy priečnych pohybov konca elektródy: a, b, c, d - s obyčajnými švami

Priečne pohyby pozdĺž prerušovanej čiary sa často používajú na získanie naváracích hút pri zváraní plechov bez skosenia hrán v spodnej polohe a v prípadoch, keď nie je možné prepálenie zváraného dielu.

Pohyby s polmesiacom, s koncami smerujúcimi k nanesenému švu, sa používajú pre tupé zvary so skosenými hranami a pre kútové zvary s ramenom menším ako 6 mm, vykonávané v ľubovoľnej polohe s elektródami s priemerom do 4 mm.

Trojuholníkové pohyby sú nevyhnutné pri zhotovovaní kútových zvarov so švovými ramenami väčšími ako 6 mm a tupých zvarov so skosenými hranami v akejkoľvek priestorovej polohe. V tomto prípade sa dosiahne dobrá penetrácia koreňov a uspokojivá tvorba švu.

Slučkové pohyby sa používajú v prípadoch, ktoré vyžadujú veľké zahrievanie kovu pozdĺž okrajov švu, hlavne pri zváraní plechov z vysokolegovaných ocelí. Tieto ocele majú vysokú tekutosť a pre vytvorenie uspokojivého zvaru je potrebné držať elektródu na okrajoch, aby sa zabránilo prepáleniu v strede zvaru a úniku kovu zo zvarového kúpeľa pri vertikálnom zváraní. Pohyby podobné slučkám je možné úspešne nahradiť polmesiačikovými pohybmi s oneskoreným oblúkom pozdĺž okrajov švu.

Spôsoby vyplnenia švu pozdĺž jeho dĺžky a prierezu. Švy po dĺžke sa robia prechodovým spôsobom a spätným krokom. Podstatou metódy priechodového zvárania je, že šev je vyrobený od začiatku do konca v jednom smere.

Metóda spätného kroku pozostáva z rozdelenia dlhého švu na relatívne krátke úseky.

Podľa spôsobu plnenia švíkov pozdĺž prierezu sa rozlišujú jednovrstvové švy, viacvrstvové švy a viacvrstvové švy.

Ak sa počet vrstiev rovná počtu priechodov, potom sa takýto šev nazýva viacvrstvový. Ak sa niektoré vrstvy vykonávajú v niekoľkých priechodoch, potom sa takýto šev nazýva viacpriechodový.

Ryža. 3. Schémy na vyplnenie švíkov pozdĺž prierezu: a - jednovrstvové a jednopriechodové, b - viacvrstvové a viacvrstvové, c - viacvrstvové

Ryža. 4. Schémy na vyplnenie viacvrstvového švu s krátkym časovým intervalom: a. b - sekcie, a - kaskáda, e - šmykľavka

Viacvrstvové švy sa častejšie používajú v tupých spojoch, viacpriechodových - v rohových a T-spojoch.

Pre rovnomernejšie zahrievanie zvarového kovu po celej dĺžke sa švy vyrábajú pomocou dvojvrstvových metód, sekcií, kaskády a sklzu a všetky tieto metódy sú založené na princípe spätného zvárania.

Podstatou dvojvrstvovej metódy je, že druhá vrstva sa nanáša na prvú nevychladnutú vrstvu po odstránení zváracej trosky. Zváranie v dĺžke 200-400 mm sa vykonáva v opačných smeroch. Tým sa zabráni vzniku horúcich trhlín vo šve pri zváraní kovu s hrúbkou 15-20 mm, ktorý má výraznú tuhosť.

Ak je hrúbka oceľových plechov 20-25 mm alebo viac, používa sa kaskádové alebo posuvné zváranie, aby sa zabránilo vzniku trhlín. Plnenie viacvrstvového zvaru na zváranie v sekciách a kaskádach sa vykonáva, ako je zrejmé z obr. 49, pozdĺž celej hrúbky zvaru pri určitej dĺžke stupňa. Dĺžka kroku je zvolená tak, aby kov v koreni švu mal počas procesu vytvárania švu po celej hrúbke teplotu najmenej 200 ° C. V tomto prípade má kov vysokú ťažnosť a netvoria sa trhliny. Dĺžka kroku pri kaskádovom zváraní je 200-400 mm a pri zváraní po častiach je dlhšia. Zváranie posúvača sa vykonáva prechodom cez celú hrúbku kovu. Spôsob zvárania sa vyberá v závislosti od chemického zloženia a hrúbky kovu, počtu vrstiev a tuhosti zváraného výrobku.

Viacvrstvové zváranie má v porovnaní s jednovrstvovým zváraním nasledujúce výhody:

1. Objem zvarového kúpeľa sa zmenšuje, v dôsledku čoho sa zvyšuje rýchlosť ochladzovania kovu a zmenšuje sa zrnitosť.

2. Chemické zloženie zvarového kovu je blízke chemickému zloženiu naneseného kovu, pretože nízky zvárací prúd pri viacvrstvovom zváraní prispieva k roztaveniu malého množstva základného kovu.

3. Každá nasledujúca vrstva zvaru ohrieva kov predchádzajúcej vrstvy a tepelne ovplyvnený kov má jemnozrnnú štruktúru so zvýšenou ťažnosťou a húževnatosťou.

Každá vrstva švu by mala mať hrúbku 3-5 mm (pri zváraní nízkouhlíkovej ocele) v závislosti od sily zváracieho prúdu.

Pri zváracom prúde 100 A oblúk roztaví kov hornej vrstvy do hĺbky asi 1,5 mm a kov spodnej vrstvy (hĺbka viac ako 1,5 mm) sa zahreje z 1 500 na 1 100 ° C a potom rýchle ochladenie, tvorí jemnozrnnú liatu štruktúru.

Pri zváracom prúde 200 A je možné zväčšiť hrúbku vrstvy na 5 mm a tepelné spracovanie spodnej vrstvy sa uskutoční v hĺbke asi 2,5 mm.

Tepelné spracovanie kovu koreňového zvaru na získanie jemnozrnnej štruktúry sa vykonáva nanášaním zvarovej húsenice, ktorá sa vykonáva elektródou s priemerom 3 mm pri zváracom prúde 100 A. Pred nanesením zvarovej húsenice , koreň zvaru sa čistí tepelným rezaním alebo frézou. Zvárací valec sa aplikuje pozdĺž dĺžky priechodu.

Tepelné spracovanie kovu vrchnej vrstvy sa uskutočňuje nanesením žíhacej (dekoratívnej) vrstvy. Hrúbka žíhanej vrstvy by mala byť minimálna (1-2 mm), čím sa zabezpečí vysoká rýchlosť ochladzovania a jemnozrnná štruktúra vrchnej vrstvy. Žíhacia vrstva sa vykonáva pomocou elektród s priemerom 5-6 mm pri prúde 200-300 A v závislosti od hrúbky plechu.

Koniec švu. Na konci zvaru nemôžete okamžite zlomiť oblúk a nechať na povrchu kovu kráter. Kráter môže spôsobiť trhlinu vo zvare v dôsledku prítomnosti nečistôt v ňom, predovšetkým síry a fosforu. Pri zváraní nízkouhlíkovej ocele sa kráter vyplní elektródovým kovom alebo sa privedie nabok na základný kov. Pri zváraní ocele náchylnej na tvorbu kaliacich mikroštruktúr je výstup kráteru smerom k podbodu nepoužiteľný z dôvodu možnosti tvorby trhlín. Neodporúča sa zvárať kráter po niekoľkých prestávkach a zapálení oblúka kvôli tvorbe oxidovej kontaminácie kovu. Najlepší spôsob, ako dokončiť zvar, je vyplniť kráter kovom zastavením pohybu elektródy smerom nadol a pomalým predlžovaním oblúka, kým sa nezlomí.

Zváracie švy- oblasti zvarového spoja vzniknuté v dôsledku kryštalizácie (tuhnutia) roztaveného kovu alebo v dôsledku plastickej deformácie pri tlakovom zváraní alebo kombináciou kryštalizácie a deformácie.

Oddelenie pojmov zvarový spoj a zvarový šev je nevyhnutné, pretože tento ako spojovacia časť spájaných prvkov určuje geometrický tvar, spojitosť, pevnosť a ďalšie vlastnosti kovu priamo na mieste zvárania.

Sú určené vlastnosťami kovu samotného zvaru a zóny základného kovu susediacej so zvarom, so zmenenou štruktúrou a v mnohých prípadoch so zmenenými vlastnosťami tepelne ovplyvnenej zóny. Je potrebné vziať do úvahy aj niektorú časť základného kovu priľahlú k tepelne ovplyvnenej zóne a určenie koncentrácie napätia v mieste prechodu zvarového kovu do základného kovu a plastické deformácie v tepelne ovplyvnenej zóne, ktoré ovplyvňuje charakter a rozloženie síl pôsobiacich v zvarovom spoji.

Kritériá klasifikácie

Zváracie švy sú rozdelené v závislosti od:

- na tvare sekcie;

- o povahe spojenia zváraných častí;

- vo vzhľade;

— o implementácii;

- počtom vrstiev;

— počtom prechodov;

Z dĺžky;

- v smere sily prúdu;

— podľa polohy v priestore;

- podľa zamýšľaného účelu;

— o prevádzkových podmienkach zváraného výrobku;

- metódou zadržiavania roztaveného kovu;

- podľa typu zvárania;

- podľa materiálu použitého na zváranie.

Klasifikácia

V závislosti na tvare sekcie zvary môžu byť:

zadok; roh; štrbinové (elektricky nitované).

V závislosti o povahe spojenia zváraných častí Rozlišujú sa tieto typy zváraných spojov:

— spoje na tupo;

- rohové spoje;

- T-kĺby;

— brušné spoje;

- koncové spoje.

Zváracie švy podľa vzhľadu sa delia na:

- normálne (ploché)

- konvexné (zosilnené)

- konkávny (oslabený).

Konvexný zvar Normálny zvar Konkávny zvar

Konvexné zvary fungujú lepšie pri statickom (konštantnom) zaťažení, ale nie sú ekonomické. Normálne a konkávne zvary sú vhodnejšie pre dynamické a striedavé zaťaženie, pretože vďaka plynulejšiemu prechodu od základného kovu k zvaru sa znižuje pravdepodobnosť koncentrácií napätia vedúcich k porušeniu zvaru.

Po dokončení Zváracie švy môžu byť jednostranné alebo obojstranné.

Jednostranný šev Obojstranný šev

Podľa počtu vrstiev zváranie môže byť jednovrstvové alebo viacvrstvové, podľa počtu prejazdov zvary môžu byť jedno- alebo viac-prechodové.

Jedna vrstva, jeden prechod Viacvrstvový viacpriechodový

Viacvrstvový zvar sa používa pri zváraní hrubého kovu a tiež na zníženie tepelne ovplyvnenej zóny.

Priechod– jediný pohyb zdroja tepla jedným smerom pri zváraní alebo naváraní. Valček sa vzťahuje na časť zvarového kovu, ktorá bola nanesená v jedinom prechode.

Vrstva zvaru- zvarový kov, pozostávajúci z jedného, dvoch alebo viacerých valčekov, ktoré sú umiestnené v rovnakej úrovni prierezu zvaru. Pri zváraní je každá vrstva viacvrstvového tupého zvaru, okrem výstuže a zadného zvaru, žíhaná pri nanášaní ďalšej vrstvy. V dôsledku tohto tepelného účinku sa zlepšuje štruktúra a mechanické vlastnosti zvarového kovu.

V závislosti od dĺžky zvary môžu byť spojité alebo prerušované. Švy na tupo sú zvyčajne kontinuálne. Kútové zvary je možné vykonať:

- nepretržitý;

- jednostranné prerušované;

— obojstranná reťaz;

— obojstranný šach;

- bod.

V smere sily prúdu

Podľa tohto kritéria sa zvary delia na:

- pozdĺžna (boková) - smer pôsobiacej sily je rovnobežný s osou zvaru;

- priečny (čelný) - smer pôsobiacej sily je kolmý na os zvaru;

- kombinované - kombinácia pozdĺžnych a priečnych švov;

- šikmé - smer pôsobiacej sily je umiestnený pod uhlom k osi zvaru.

Autor: polohu v priestore švy sú rozdelené na:

Podľa účelu sú tam zvarové švy

- odolný;

- hustý (utesnený);

- odolný a hustý.

V závislosti o prevádzkových podmienkach zváraného výrobku švy sú rozdelené na:

- pracovníci určení priamo na bremená;

- nepracovné (väzobné alebo spojovacie), slúžiace len na spájanie častí zváraného výrobku.

šírka zvary sa delia na

- závitové zvary so šírkou švu rovnajúcou sa alebo mierne väčšou ako priemer elektródy sa vykonávajú bez priečnych kmitavých pohybov zváracej elektródy;

- normálny so šírkou

- rozšírené, ktoré sa vykonávajú priečnymi kmitavými pohybmi elektródy.

Podľa spôsobu držania roztaveného kovu Švy zváraných spojov sú rozdelené na:

— na švoch vyrobených bez podšívky a vankúšov;

— na odnímateľných a zostávajúcich oceľových podložkách;

— na medené, tavivo-medené, keramické a azbestové obklady;

- na tavivových a plynových vankúšoch.

Podľa konfigurácie zvaru:

— rovný;

— prsteň;

— vertikálne;

— horizontálne;

Podľa typu zvárania Švy zváraných spojov sú rozdelené na:

— švy oblúkového zvárania (GOST 5264-80);

— švy automatického a poloautomatického zvárania pod tavivom (GOST 8713-79);

— oblúkové zváracie švy chránené plynom (GOST 14771-76);

— elektrotroskové zvarové švy (GOST 15164 - 78);

— elektrické nitované švy (GOST 14776 - 79);

— elektrické kontaktné zvarové švy (GOST 15878 - 79);

— švy plynového zvárania;

- švy spájkovaných spojov.

Podľa materiálu použitého na zváranie švy zvarových spojov sú rozdelené na zvarové švy:

— uhlíkové a legované ocele (GOST 5264-80; 14771-76; 15164-78; 8713 - 79 atď.);

— zlúčeniny neželezných kovov (GOST 16038 - 70; 14806 - 69);

— bimetalové zlúčeniny (GOST 16098 - 70);

— spoje vinylového plastu a polyetylénu (GOST 16310-70).

Pri zváraní viacvrstvového švu najskôr zvarte jeho koreň závitovým valčekom a elektródou s priemerom 3-4 mm. Opatrné umiestnenie prvej guľôčky je nevyhnutné na získanie pevného spoja pri viacvrstvovom zváraní. Potom sa nanesú nasledujúce vrstvy, ktoré predtým očistili povrch predtým uložených guľôčok od trosky. Pri príprave švu v tvare V sa jeho koreň zvarí aj na zadnej strane.

Pri zhotovovaní viacvrstvových tupých zvarov v tvare X najskôr zvarte koreň švu na jednej strane elektródami s priemerom 3-4 mm, očistite šev od trosky a naneste druhú vrstvu elektródami s väčším priemerom. Potom sa výrobok otočí, koreň švu sa zvarí na druhej strane tiež elektródami s priemerom 3-4 mm a nanesie sa druhá vrstva v rovnakom poradí. Najskôr očistite šev drôtenou kefou a ak je to potrebné, vyrežte drážku dlátom. Potom sa ďalšie vrstvy nanášajú striedavo na jednu alebo druhú stranu rezu pomocou elektród s priemerom 5-6 mm. To zaisťuje menšie deformovanie produktu počas zvárania. Aby sa zabezpečilo dostatočné zahriatie a žíhanie predtým nanesenej vrstvy pri nanášaní nadložných vrstiev, hrúbka každej vrstvy by nemala byť väčšia ako 4-5 mm.

V praxi sa pre viacvrstvové zvary stanovili nasledujúce vzťahy medzi plochou prierezu kovu naneseného v jednom priechode a priemerom elektródy: pre prvý priechod (penetrácia koreňa zvaru) Fx = (6 8) d3J[;

pre nasledujúce prechody Fu = (8 - 12)s? zl, kde F je plocha prierezu švu pre prvý prechod, mm2;

F„ - plocha prierezu shTza pre následné prechody, mm2;

d-ъп - priemer drôtu elektródy, mm.

Rezanie laserom je mimoriadne bežný proces v mnohých priemyselných odvetviach. Používa sa vo výrobných závodoch, pri laserovej chirurgii a dokonca aj ako umelecký nástroj. Napriek tomuto použitiu rezanie spolu s...

Zváranie je technologický proces, ktorý sa používa v mnohých priemyselných odvetviach na spojenie častí ich zahriatím a vytvorením medziatómových väzieb. Existuje viac ako sto druhov zvárania, ktoré sú klasifikované podľa rôznych kritérií. Klasifikácia podľa...

Táto technológia gravírovania, rezania a rezania materiálu využíva vysokovýkonný laser. Laserový lúč, ktorý je zaostrený, sa pohybuje v grafickom programe po trajektórii nakreslenej skice. Používajú sa rôzne materiály: dvojvrstvový plast, organické...

Zapálenie oblúka. Existujú dva spôsoby zapálenia oblúka obalenými elektródami – priame oddelenie a oddelenie krivky. Prvý spôsob sa nazýva zapaľovanie back-to-back. Druhý pripomína pohyb pri zapálení zápalky, a preto sa nazýva úder.

Zvárači úspešne využívajú oba spôsoby zapaľovania oblúka, pričom prvý sa častejšie používa pri zváraní na úzkych a nepohodlných miestach.

Dĺžka oblúka. Ihneď po zapálení oblúka začína tavenie základných a elektródových kovov. Na produkte sa vytvorí kúpeľ roztaveného kovu. Zvárač musí udržiavať oblúk tak, aby jeho dĺžka bola konštantná. Výkon zvárania a kvalita zvarového švu vo veľkej miere závisia od správne zvolenej dĺžky oblúka.

Zvárač musí privádzať elektródu do oblúka rýchlosťou rovnajúcou sa rýchlosti tavenia elektródy. Schopnosť udržiavať oblúk konštantnej dĺžky charakterizuje kvalifikáciu zvárača.

Normálna dĺžka oblúka sa považuje za rovnajúcu sa 0,5 - 1,1 násobku priemeru elektródovej tyče (v závislosti od typu a značky elektródy a polohy zvárania v priestore). Zväčšovaním dĺžky oblúka sa znižuje jeho stabilné horenie, hĺbka prieniku základného kovu, zvyšujú sa straty odpadom a rozstrekom elektródy, dochádza k vzniku zvaru s nerovným povrchom a zvyšujú sa škodlivé účinky okolitej atmosféry na roztavený kov.

Poloha elektródy. Sklon elektródy pri zváraní závisí od polohy zvárania v priestore, hrúbky a zloženia zváraného kovu, priemeru elektródy a typu a hrúbky povlaku.

Smer zvárania môže byť zľava doprava, sprava doľava, od vás a k vám (obr. 46, A).

Bez ohľadu na smer zvárania musí byť poloha elektródy istá: musí byť naklonená k osi švu, aby sa kov zváraného výrobku roztavil do najväčšej hĺbky. Na dosiahnutie tesného a rovnomerného švu pri zváraní v spodnej polohe na vodorovnej rovine by mal byť uhol sklonu elektródy 15° od vertikály v smere švu (obr. 46, b).

Oblúk typicky udržiava smer osi elektródy; Naklonením elektródy, ako je uvedené, zvárač dosiahne maximálnu penetráciu kovu produktu. To zlepšuje tvorbu švu a tiež znižuje rýchlosť ochladzovania kovu zvarového kúpeľa, čo zabraňuje tvorbe horúcich trhlín vo šve.

Pri poloautomatickom zváraní hadicou je poloha elektródového drôtu podobná polohe elektródy pri ručnom zváraní obalenými elektródami.

Uhol sklonu elektródy pri ručnom zváraní v spodnej, vertikálnej, stropnej a horizontálnej polohe je znázornený na obr. 46, b, 53, A - V, 54, A - V.

Oscilačné pohyby elektródy. Na získanie valčeka požadovanej šírky sa vykonávajú priečne oscilačné pohyby elektródy. Ak pohybujete elektródou len pozdĺž osi švu bez priečnych kmitavých pohybov, potom je šírka húsenice určená len silou zváracieho prúdu a rýchlosťou zvárania a pohybuje sa v rozmedzí 0,8 až 1,5 násobku priemeru elektródy. Takéto úzke (závitové) guľôčky sa používajú pri zváraní tenkých plechov, pri nanášaní prvej (koreňovej) vrstvy viacvrstvového zvaru, pri zváraní podporovanou metódou a v iných prípadoch.

Najčastejšie sa používajú švy so šírkou 1,5 až 4 priemery elektród, získané pomocou priečnych oscilačných pohybov elektródy.

Najbežnejšie typy priečnych kmitavých pohybov elektródy pri ručnom zváraní (obr. 47):

rovno pozdĺž prerušovanej čiary;

polmesiac s koncami smerujúcimi k uloženému švu;

polmesiac s koncami smerujúcimi v smere zvárania;

trojuholníky;

v tvare slučky s oneskorením na určitých miestach.

Priečne pohyby pozdĺž prerušovanej čiary sa často používajú na získanie naváracích hút pri zváraní plechov bez skosenia hrán v spodnej polohe a v prípadoch, keď nie je možné prepálenie zváraného dielu.

Pohyby s polmesiacom, s koncami smerujúcimi k nanesenému švu, sa používajú pre tupé zvary so skosenými hranami a pre kútové zvary s ramenom menším ako 6 mm, vykonávané v ľubovoľnej polohe s elektródami s priemerom do 4 mm.

Trojuholníkové pohyby sú nevyhnutné pri zhotovovaní kútových zvarov so švovými ramenami väčšími ako 6 mm a tupých zvarov so skosenými hranami v akejkoľvek priestorovej polohe. V tomto prípade sa dosiahne dobrá penetrácia koreňov a uspokojivá tvorba švu.

Slučkové pohyby sa používajú v prípadoch, ktoré vyžadujú veľké zahrievanie kovu pozdĺž okrajov švu, hlavne pri zváraní plechov z vysokolegovaných ocelí. Tieto ocele majú vysokú tekutosť a pre vytvorenie uspokojivého zvaru je potrebné držať elektródu na okrajoch, aby sa zabránilo prepáleniu v strede zvaru a úniku kovu zo zvarového kúpeľa pri vertikálnom zváraní. Pohyby podobné slučkám je možné úspešne nahradiť polmesiačikovými pohybmi s oneskoreným oblúkom pozdĺž okrajov švu.

Spôsoby vyplnenia švu pozdĺž jeho dĺžky a prierezu.Švy po dĺžke sú vyrobené prechodovým a spätným krokom. Podstatou metódy priechodového zvárania je, že šev je vyrobený od začiatku do konca v jednom smere.

Metóda spätného kroku pozostáva z rozdelenia dlhého švu na relatívne krátke úseky.

Podľa spôsobu vyplnenia švíkov pozdĺž prierezu sa rozlišujú jednovrstvové švy (obr. 48, A), viacpriechodová viacvrstvová (obr. 48, b) a viacvrstvové (obr. 48, V).

Ak sa počet vrstiev rovná počtu priechodov, potom sa takýto šev nazýva viacvrstvový. Ak sa niektoré vrstvy vykonávajú v niekoľkých priechodoch, potom sa takýto šev nazýva viacpriechodový.

Viacvrstvové švy sa častejšie používajú v tupých spojoch, viacpriechodových - v rohových a T-spojoch.

Pre rovnomernejšie zahrievanie zvarového kovu po celej jeho dĺžke sa švy zhotovujú dvojvrstvovými metódami, úsekmi, kaskádou a sklzom, pričom všetky tieto metódy sú založené na princípe spätného zvárania (obr. 49).

Podstatou dvojvrstvovej metódy je, že druhá vrstva sa nanáša na prvú nevychladnutú vrstvu po odstránení zváracej trosky. Zváranie v dĺžke 200 - 400 mm sa vykonáva v opačných smeroch. Tým sa zabráni vzniku horúcich trhlín vo šve pri zváraní kovu s hrúbkou 15 - 20 mm, ktorý má výraznú tuhosť.

Keď je hrúbka oceľových plechov 20 - 25 mm alebo viac, používa sa kaskádové alebo posuvné zváranie, aby sa zabránilo vzniku trhlín. Plnenie viacvrstvového zvaru na zváranie v sekciách a kaskádach sa vykonáva, ako je zrejmé z obr. 49, pozdĺž celej hrúbky zvaru pri určitej dĺžke stupňa. Dĺžka kroku je zvolená tak, aby kov v koreni švu mal počas procesu vytvárania švu po celej hrúbke teplotu aspoň 200 °C. V tomto prípade má kov vysokú ťažnosť a netvoria sa trhliny. Dĺžka kroku pri kaskádovom zváraní je 200 - 400 mm, pri zváraní po úsekoch dlhšia. Zváranie posúvača sa vykonáva prechodom cez celú hrúbku kovu. Spôsob zvárania sa vyberá v závislosti od chemického zloženia a hrúbky kovu, počtu vrstiev a tuhosti zváraného výrobku.

Viacvrstvové zváranie má v porovnaní s jednovrstvovým zváraním nasledujúce výhody:

1. Objem zvarového kúpeľa sa zmenšuje, v dôsledku čoho sa zvyšuje rýchlosť ochladzovania kovu a zmenšuje sa zrnitosť.

2. Chemické zloženie zvarového kovu je blízke chemickému zloženiu naneseného kovu, pretože nízky zvárací prúd pri viacvrstvovom zváraní prispieva k roztaveniu malého množstva základného kovu.

3. Každá nasledujúca vrstva zvaru ohrieva kov predchádzajúcej vrstvy a tepelne ovplyvnený kov má jemnozrnnú štruktúru so zvýšenou ťažnosťou a húževnatosťou.

Každá vrstva švu by mala mať hrúbku 3 - 5 mm (pri zváraní nízkouhlíkovej ocele) v závislosti od sily zváracieho prúdu.

Pri zváracom prúde 100 A oblúk roztaví kov hornej vrstvy do hĺbky asi 1,5 mm a kov spodnej vrstvy (hĺbka viac ako 1,5 mm) sa zahreje z 1 500 na 1 100 ° C a potom rýchle ochladenie, tvorí jemnozrnnú liatu štruktúru.

Pri zváracom prúde 200 A je možné zväčšiť hrúbku vrstvy na 5 mm a tepelné spracovanie spodnej vrstvy sa uskutoční v hĺbke asi 2,5 mm.

Tepelné spracovanie kovu koreňového zvaru na získanie jemnozrnnej štruktúry sa vykonáva nanášaním zvarovej húsenice, ktorá sa vykonáva elektródou s priemerom 3 mm pri zváracom prúde 100 A. Pred nanesením zvarovej húsenice , koreň zvaru sa čistí tepelným rezaním alebo frézou. Zvárací valec sa aplikuje pozdĺž dĺžky priechodu.

Tepelné spracovanie kovu vrchnej vrstvy sa uskutočňuje nanesením žíhacej (dekoratívnej) vrstvy. Hrúbka žíhanej vrstvy by mala byť minimálna (1 - 2 mm), čím sa zabezpečí vysoká rýchlosť ochladzovania a jemnozrnná štruktúra vrchnej vrstvy. Žíhacia vrstva sa vykonáva elektródami s priemermi 5 - 6 mm pri prúde 200 - 300 A v závislosti od hrúbky plechu.

Koniec švu. Na konci zvaru nemôžete okamžite zlomiť oblúk a nechať na povrchu kovu kráter. Kráter môže spôsobiť trhlinu vo zvare v dôsledku prítomnosti nečistôt v ňom, predovšetkým síry a fosforu. Pri zváraní nízkouhlíkovej ocele sa kráter vyplní elektródovým kovom alebo sa privedie nabok na základný kov. Pri zváraní ocele náchylnej na tvorbu kaliacich mikroštruktúr je posunutie krátera do strany neprípustné z dôvodu možnosti vzniku trhlín.Kráter sa neodporúča zvárať cez niekoľko prestávok a štartov oblúka z dôvodu vzniku oxidové kontaminanty kovu Najlepší spôsob, ako dokončiť zvar, je vyplniť kráter kovom zastavením elektródy pohybu dopredu smerom nadol a pomalým predlžovaním oblúka, kým sa nezlomí.

Zváranie na tupo

Vlastnosti zvárania na tupo a príprava hrán na zváranie sú určené hrúbkou základného kovu. Pri malej hrúbke kovu - do 5-6 mm - si okraje spájaných plechov nevyžadujú špeciálnu prípravu a mali by byť len tak správne zrezané, aby bola zabezpečená vzájomná rovnobežnosť a konštantná medzera medzi nimi po celej dĺžke zvaru. Operácia zvárania je podobná naváraniu guľôčok, len je potrebné venovať osobitnú pozornosť. rovnomerné natavenie oboch hrán, pri ktorom sa koncu elektródy udelí priečny kmitavý pohyb. Prierez zvaru sa získa s výraznou výstužou v rozsahu od 50 do 100 % hrúbky základného kovu. Hlavnou ťažkosťou pri zváraní tupého spoja je správna tvorba zadnej strany švu.

V tomto prípade sa pri odchýlke od normálneho režimu zvárania vyskytnú nasledujúce chyby. Pri nedostatočnom prívode tepla nedochádza k nataveniu plechov v celej hrúbke a dochádza k nedostatočnej penetrácii prierezu (obr. 63). Pri nadmernom príjme tepla dochádza k pretaveniu kovu a roztavený kov vyteká z objemu švu, pričom na zadnej strane vytvára priehyby a niekedy cez otvory - popáleniny.

Je pomerne ťažké získať ideálny prierez zvaru s úplným preniknutím prierezu plechu a bez priehybu na zadnej strane pri zváraní. Zadná strana švu nie je pre zvárača viditeľná, takže malé odchýlky v režime zvárania stačia na to, aby spôsobili nedostatok prieniku alebo previsnutie na zadnej strane. V obave z popálenia a netesnosti zvárač zvyčajne pracuje v režime, ktorý spôsobuje nedostatok prieniku v priereze zvaru. Priemerná miera nedostatočnej penetrácie do značnej miery závisí od kvalifikácie zvárača. Pre zváračov s nízkou kvalifikáciou môže miera nedostatočnej penetrácie dosiahnuť 50 percent alebo viac hrúbky plechu. Veľa závisí aj od kvality použitých elektród.

Švy s nedostatočnou penetráciou v priereze počas statických skúšok často vykazujú uspokojivú pevnosť, preto môžu byť takéto švy výnimočne povolené v menej kritických konštrukciách pracujúcich pri statickom zaťažení. Účinok nedostatočnej penetrácie je v tomto prípade kompenzovaný zosilnením švu na strane zvárania. V kritickejších konštrukciách, najmä tých, ktoré pracujú pri premenlivom alebo rázovom zaťažení, sú zvary s nedostatočným prienikom prierezu neprijateľné a opakovane spôsobujú nehody a deštrukciu zváraných výrobkov. Nedostatok penetrácie pôsobí ako rez a vedie k rýchlemu zničeniu konštrukcie. Preto je pre švy kriticky zváraných výrobkov potrebné prijať opatrenia, ktoré zabezpečia, že v časti švu nebude chýbať prienik. Nedostatočnú penetráciu je možné odstrániť zváraním zadnej strany alebo použitím obloženia. Zváranie pozostáva z nanesenia prídavného lemu zmenšeného prierezu na zadnú stranu švu (obr. 64).

Podvarka je spoľahlivá metóda na odstránenie nedostatku penetrácie. Nevýhodou zvárania je výrazné zvýšenie náročnosti práce o 30-40 percent a viac, navyše je rubová strana zvaru často neprístupná alebo sa musí zvárať v nepohodlnej polohe, napr. strop. Zváranie má v praxi široké využitie. Zadná strana švu môže byť neprístupná pre zváranie, potom odpadá použitie spätného zvárania, napríklad pri zváraní spojov rúr. Použitie podložiek umožňuje zvariť celú sekciu pri práci na jednej strane a získať vysoko pevný šev v jednom prechode bez toho, aby ste sa museli uchýliť k zváraniu zadnej strany.

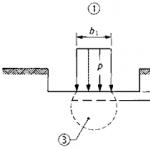

Podložky pre tupé švy sa delia na snímateľné, odnímateľné po zváraní a neodnímateľné alebo slepé, ktoré zostávajú privarené k zadnej strane švu. Zváranie s opornými doskami má množstvo výhod: práca sa vykonáva iba na jednej z najpohodlnejších a najdostupnejších strán švu, produktivita zvárania sa výrazne zvyšuje, pretože zvárač bez obáv z popálenín a priehybov pracuje v zvýšených režimoch a zvyšuje sa rýchlosti zvárania. Odnímateľné podložky sú zvyčajne vyrobené z červenej medi. Vďaka vysokej tepelnej vodivosti medi sa pomerne masívne obklady pri kontakte s tekutým kovom neroztopia a po dokončení zvárania sa dajú ľahko odstrániť zo švu. Pri intenzívnej práci a hromadnej výrobe podobných výrobkov je možné medené podložky ochladzovať tečúcou vodou, pričom vhodné zariadenia musia zabezpečiť tesné priliehanie zváraného kovu k medeným podložkám po celej dĺžke zvaru. Zvyšné trvalé alebo slepé podložky sú zvyčajne oceľový pás s hrúbkou 3-4 mm a šírkou asi 50 mm. Na konci zvárania sa oceľová podložka tesne privarí k zvaru a zostane tam. Spoj rúry s vloženou oceľovou prstencovou vložkou, široko používaný v praxi zvárania rôznych potrubí, je znázornený na obr. 65. Ak je to možné, odporúča sa použiť prvky samotnej zváranej konštrukcie ako podklad.

Zváranie na tupo veľmi tenkého materiálu s hrúbkou menšou ako 1,5 mm predstavuje ďalšie ťažkosti. V súčasnosti boli vyvinuté špeciálne elektródy na zváranie malých hrúbok, napríklad elektródy MT, ktoré poskytujú obzvlášť stabilné spaľovanie oblúka. Použitie týchto elektród a prídavných zariadení, ktoré umožňujú presné riadenie nízkych prúdových síl, umožňuje úspešne vykonávať oblúkové zváranie oceľových plechov s hrúbkou 0,8 až 1,5 mm. Zváranie oceľových plechov na tupo bez predbežného orezania hrán možno použiť aj pri veľkých hrúbkach za predpokladu, že zváranie sa vykonáva obojstranne (obr. 66).

Táto technika môže byť použitá na zváranie plechov hrúbky 8-12 mm. Nevýhodou takéhoto spojenia je značná pravdepodobnosť získania nedostatočnej penetrácie v priereze a inklúzií trosky a oxidov pozdĺž osi zvaru a táto chyba sa nedá zistiť vonkajšou kontrolou a odhalí sa iba x- lúčové skenovanie a iné techniky.

Vo väčšine prípadov, keď je hrúbka kovu väčšia ako 5 mm, sa uchyľujú k predbežnému rezaniu alebo skoseniu hrán; V tomto prípade sa švy rozlišujú medzi jednostrannými a obojstrannými. Normálna okrajová drážka pre jednostranný tupý zvar, takzvaná V-drážka, je znázornená na obr. 67.

Spoj zostavený a pripravený na zváranie sa vyznačuje tromi hlavnými rozmermi: Uhol rezu a (niekedy sa udáva polovičná hodnota - skosenie okraja a/2), otupenie okraja alebo neskosenej časti a a medzera medzi okrajmi o . Zväčšenie uhla rezu alebo otvorenie hrán uľahčuje zváranie a prístup k spodným vrstvám kovu, zvyšuje však množstvo ukladaného kovu a zložitosť zvaru. Tupenie hrany uľahčuje montáž a znižuje možnosť prepálenia kovu v hornej časti zvaru. Medzera uľahčuje prístup k spodným vrstvám kovu a prienik celej sekcie.

Na základe dlhoročnej praxe v našich továrňach sú všeobecne akceptované nasledujúce veľkosti okrajových rezacích prvkov pre jednostranné švy. Uhol rezu a = 60-70° alebo uhol skosenia hrany a/2 = 30-35°. Otupenie hrany je 2-3 mm a pre hrúbky zváraného kovu nad 20 mm - do 4-5 mm. Medzera sa odoberá od 2 do 4 mm, pričom sa zväčšuje so zvyšujúcou sa hrúbkou kovu. Uvedený šev je možné použiť pre hrúbky kovov od 5 do 40 mm a vyššie. Ak má kov značnú hrúbku, šev je vyrobený v niekoľkých vrstvách. Hrúbka vrstvy je zvyčajne asi 5-6 mm. Najnáročnejšie je zváranie prvej vrstvy, pri ktorej sú možné rovnaké chyby ako pri zváraní plechov bez skosených hrán, t. j. nedostatočná penetrácia profilu, ochabnutie a popáleniny.

Opatrenia na boj proti týmto nedostatkom zostávajú rovnaké; nedopečením rubovej strany a použitím odnímateľných alebo zvyšných obkladov. Pred zváraním zadnej strany kritických výrobkov sa odporúča vyrezať kov do hĺbky 2-3 mm, t.j. zvoliť takzvanú kontrolnú drážku, ktorá sa potom prekryje naváracím alebo kontrolným valčekom (obr. 68 ). Na vonkajšej strane je prierez švu doplnený výstužou, ktorej hodnota sa v závislosti od hrúbky kovu nastavuje v rozmedzí 3-5 mm. Pri veľkých hrúbkach pri viacvrstvovom zváraní je každá vrstva pri nanášaní ďalšej vrstvy žíhaná, čo zlepšuje štruktúru a mechanické vlastnosti kovu. Len výstuž a kontrolná alebo zvarová húsenica nepodliehajú žíhaniu, na čo treba pamätať pri metalografickom skúšaní a mechanickom skúšaní viacvrstvových zvarov.

Pri výrazných hrúbkach kovu a dostatočnej prístupnosti zadnej strany švu konkuruje jednostrannému švu obojstranný alebo X-tvarovaný švík, schematicky znázornený na obr. 69. Obojstranný zvar vyžaduje menej naneseného kovu a menšie náklady na prácu zvárača pri rovnakej hrúbke kovu. Druhou výhodou obojstranného švu je väčšia symetria prierezu, ktorá znižuje deformáciu výrobku.

Nevýhodou obojstranného švu je potreba zvárať na oboch stranách, čo často spôsobuje ťažkosti a niekedy je to úplne nemožné.

Existujú prechodné formy medzi jednostranným švom so zadným zváraním a symetrickým obojstranným švom.

Okrem naznačených symetrických tvarov švíkov sa v praxi pomerne často používajú asymetrické tupé zvary s nerovnakou prípravou hrán (obr. 70).

Ploché švy majú nevýhodu v tom, že zváranie hornej časti švu je trochu ťažké a na vonkajšom povrchu sú švy príliš široké. V mnohých prípadoch je oveľa účelnejšie zvary so zakrivenými okrajovými obrysmi, takzvané miskovité jednostranné a obojstranné švy (obr. 71), ktoré zlepšujú kvalitu zvarového spoja a pohodlie zváranie. Nevýhodou týchto švíkov je zložitá príprava okrajov.

Na obr. 72 sú znázornené tvary bočných a rohových zvarových spojov vo vzťahu k tupým spojom.

Približné režimy zvárania pre tupé švy sú uvedené v tabuľke. 8.