Tehnika šivanja

DO kategorija:

Tehnika elektrolučnog zavarivanja

Tehnika šivanja

Paljenje luka. Postoje dva načina za paljenje luka s obloženim elektrodama - izravna separacija i krivulja separacije. Prva metoda se zove back-to-back paljenje. Drugi nalikuje pokretu pri paljenju šibice i stoga se naziva udarcem.

Zavarivači uspješno koriste oba načina paljenja luka, s tim da se prvi češće koristi kod zavarivanja na uskim i nezgodnim mjestima.

Dužina luka. Odmah nakon paljenja luka počinje topljenje osnovnog i elektrodnog metala. Na proizvodu se formira kupka rastaljenog metala. Zavarivač mora održavati luk tako da njegova duljina bude konstantna. Učinkovitost zavarivanja i kvaliteta zavarenog šava uvelike ovise o pravilno odabranoj duljini luka.

Zavarivač mora unijeti elektrodu u luk brzinom koja je jednaka brzini taljenja elektrode. Sposobnost održavanja luka konstantne duljine karakterizira kvalifikacije zavarivača.

Normalna duljina luka smatra se jednakom 0,5-1,1 puta promjeru štapa elektrode (ovisno o vrsti i marki elektrode i položaju zavarivanja u prostoru). Povećanje duljine luka smanjuje njegovo stabilno izgaranje, dubinu prodiranja osnovnog metala, povećava gubitke zbog otpada i prskanja elektrode, uzrokuje stvaranje zavara s neravnom površinom i povećava štetno djelovanje okolne atmosfere na rastopljeni metal.

Položaj elektrode. Nagib elektrode pri zavarivanju ovisi o položaju zavarivanja u prostoru, debljini i sastavu metala koji se zavariva, promjeru elektrode te vrsti i debljini prevlake.

Smjer zavarivanja može biti slijeva nadesno, zdesna nalijevo, od vas ili prema vama.

Bez obzira na smjer zavarivanja, položaj elektrode mora biti siguran: mora biti nagnut prema osi šava tako da se metal zavarenog proizvoda rastali do najveće dubine. Da biste dobili gust i ravnomjeran šav pri zavarivanju u donjem položaju na vodoravnoj ravnini, kut nagiba elektrode trebao bi biti 15 ° od okomice u smjeru šava.

Tipično, luk održava smjer osi elektrode; Naginjući elektrodu kako je naznačeno, zavarivač postiže maksimalno prodiranje metala proizvoda. To poboljšava stvaranje šava, a također smanjuje brzinu hlađenja metala bazena za zavarivanje, što sprječava stvaranje vrućih pukotina u šavu.

Kod poluautomatskog zavarivanja crijevom položaj elektrodne žice sličan je položaju elektrode kod ručnog zavarivanja obloženim elektrodama.

Kut nagiba elektrode tijekom ručnog zavarivanja u donjem, okomitom, stropnom i vodoravnom položaju prikazan je na sl. 1, b.

Oscilatorna kretanja elektrode. Da bi se dobio valjak potrebne širine, izvode se poprečni oscilatorni pokreti elektrode. Ako pomičete elektrodu samo duž osi šava bez poprečnih oscilatornih gibanja, tada je širina zrna određena samo jakošću struje zavarivanja i brzinom zavarivanja i kreće se od 0,8 do 1,5 promjera elektrode. Takve uske (navojne) kuglice koriste se kod zavarivanja tankih limova, kod nanošenja prvog (korijenskog) sloja višeslojnog zavara, kod zavarivanja poduprtom metodom iu drugim slučajevima.

Najčešće se koriste šavovi širine od 1,5 do 4 promjera elektrode, dobiveni pomoću poprečnih oscilatornih kretanja elektrode.

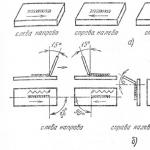

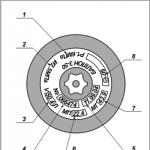

Najčešći tipovi poprečnih oscilatornih kretanja elektrode tijekom ručnog zavarivanja:

– ravno uz izlomljenu liniju;

– polumjesec s krajevima okrenutim prema taloženom šavu;

– polumjesec čiji su krajevi okrenuti prema smjeru zavarivanja;

trokuti;

– u obliku petlje s odgodom na određenim mjestima.

Riža. 2. Glavne vrste poprečnih pomaka kraja elektrode: a, b, c, d - s običnim šavovima

Poprečni pokreti po isprekidanoj liniji često se koriste za dobivanje zrna za navarivanje pri sučeonom zavarivanju limova bez skošenja rubova u donjem položaju iu slučajevima kada ne postoji mogućnost progaranja zavarenog dijela.

Pokreti s polumjesecom, s krajevima okrenutim prema nataloženom šavu, koriste se za sučeone zavare s kosim rubovima i za kutne zavare s krakom manjim od 6 mm, koji se izvode u bilo kojem položaju s elektrodama promjera do 4 mm.

Trokutasti pokreti neizbježni su pri izradi kutnih zavara s krakovima šavova većim od 6 mm i sučeonih zavara sa zakošenim rubovima u bilo kojem prostornom položaju. U tom slučaju postiže se dobro prodiranje korijena i zadovoljavajuće formiranje šava.

Pokreti poput petlje koriste se u slučajevima kada je potrebno veliko zagrijavanje metala duž rubova šava, uglavnom kod zavarivanja limova od visokolegiranih čelika. Ovi čelici imaju visoku fluidnost i da bi se formirao zadovoljavajući zavar potrebno je elektrodu držati na rubovima kako bi se spriječilo progorevanje u središtu zavara i curenje metala iz zavarene kupke tijekom okomitog zavarivanja. Pokreti poput petlje mogu se uspješno zamijeniti pokretima u obliku polumjeseca s odgođenim lukom duž rubova šava.

Metode popunjavanja šava po duljini i poprečnom presjeku. Šavovi duž duljine izrađuju se na prolazni način i na obrnuti korak. Bit metode prolaznog zavarivanja je da se šav izvodi od početka do kraja u jednom smjeru.

Metoda obrnutog koraka sastoji se od dijeljenja dugog šava na relativno kratke dijelove.

Prema načinu punjenja šavova duž poprečnog presjeka razlikuju se jednoslojni šavovi, višeslojni višeslojni i višeslojni šavovi.

Ako je broj slojeva jednak broju prolaza, tada se takav šav naziva višeslojnim. Ako se neki od slojeva izvode u nekoliko prolaza, tada se takav šav naziva višeprolaznim.

Riža. 3. Sheme za punjenje šavova duž poprečnog presjeka: a - jednoslojni i jednoprolazni, b - višeslojni i višeprolazni, c - višeslojni

Riža. 4. Sheme za punjenje višeslojnog šava s kratkim vremenskim intervalom: a. b - sekcije, a - kaskada, e - tobogan

Višeslojni šavovi se češće koriste u čeonim spojevima, višestruki - u kutnim i T-spojovima.

Za ravnomjernije zagrijavanje metala šava duž cijele duljine, šavovi se izrađuju dvoslojnim metodama, sekcijama, kaskadom i klizanjem, a sve te metode temelje se na principu obrnutog zavarivanja.

Suština dvoslojne metode je da se drugi sloj nanosi preko prvog sloja koji se nije ohladio nakon uklanjanja troske od zavarivanja. Zavarivanje u duljini od 200-400 mm izvodi se u suprotnim smjerovima. To sprječava pojavu vrućih pukotina u šavu pri zavarivanju metala debljine 15-20 mm, koji ima značajnu krutost.

Kada je debljina čeličnog lima 20-25 mm ili više, koristi se kaskadno ili klizno zavarivanje kako bi se spriječile pukotine. Ispunjavanje višeslojnog zavara za zavarivanje u dijelovima i kaskadama provodi se, kao što se može vidjeti na sl. 49, duž cijele debljine zavara na određenoj duljini koraka. Duljina koraka je odabrana tako da metal u korijenu šava ima temperaturu od najmanje 200 ° C tijekom procesa izrade šava duž cijele debljine. U ovom slučaju, metal ima visoku duktilnost i ne nastaju pukotine. Duljina koraka kod kaskadnog zavarivanja je 200-400 mm, a kod zavarivanja u dijelovima je duža. Klizno zavarivanje izvodi se prolaskom kroz cijelu debljinu metala. Metoda zavarivanja odabire se ovisno o kemijskom sastavu i debljini metala, broju slojeva i krutosti proizvoda koji se zavaruje.

Višeslojno zavarivanje ima sljedeće prednosti u odnosu na jednoslojno zavarivanje:

1. Volumen zavarene kupke se smanjuje, uslijed čega se povećava brzina hlađenja metala i smanjuje veličina zrna.

2. Kemijski sastav zavarenog metala je blizak kemijskom sastavu nataloženog metala, budući da niska struja zavarivanja tijekom višeslojnog zavarivanja doprinosi taljenju male količine osnovnog metala.

3. Svaki sljedeći sloj zavara zagrijava metal prethodnog sloja i metal pod utjecajem topline ima sitnozrnatu strukturu s povećanom duktilnošću i žilavošću.

Svaki sloj šava trebao bi imati debljinu od 3-5 mm (pri zavarivanju čelika s niskim udjelom ugljika) ovisno o jačini struje zavarivanja.

Sa strujom zavarivanja od 100 A, luk topi metal gornjeg sloja do dubine od oko 1,5 mm, a metal donjeg sloja (dubine veće od 1,5 mm) zagrijava se od 1500 do 1100 ° C i, nakon brzo hlađenje, formira fino zrnastu lijevanu strukturu.

Uz struju zavarivanja od 200 A, debljina sloja može se povećati na 5 mm, a toplinska obrada donjeg sloja dogodit će se na dubini od oko 2,5 mm.

Toplinska obrada metala korijenskog šava za dobivanje sitnozrnate strukture provodi se nanošenjem zavarivačke kuglice koja se izvodi elektrodom promjera 3 mm pri struji zavarivanja od 100 A. Prije nanošenja zavarivačke kuglice , korijen zavara se čisti termičkim rezanjem ili rezačem. Valjak za zavarivanje nanosi se duž duljine prolaza.

Toplinska obrada metala gornjeg sloja provodi se nanošenjem sloja za žarenje (ukrasnog). Debljina sloja za žarenje treba biti minimalna (1-2 mm), osiguravajući visoku brzinu hlađenja i fino zrnastu strukturu gornjeg sloja. Sloj za žarenje izvodi se elektrodama promjera 5-6 mm pri struji od 200-300 A, ovisno o debljini lima.

Kraj šava. Na kraju zavara ne možete odmah prekinuti luk i ostaviti krater na metalnoj površini. Krater može uzrokovati pojavu pukotine u zavaru zbog prisutnosti nečistoća u njemu, prvenstveno sumpora i fosfora. Kod zavarivanja čelika s niskim udjelom ugljika, krater se puni elektrodnim metalom ili se odvodi u stranu na osnovni metal. Kod zavarivanja čelika koji je sklon stvaranju mikrostruktura otvrdnjavanja, izlaz kratera prema podtočki je neupotrebljiv zbog mogućnosti stvaranja pukotina. Ne preporuča se zavarivanje kratera nakon nekoliko prekida i pokretanja luka zbog stvaranja oksidne kontaminacije metala. Najbolji način da završite zavar je ispuniti krater metalom zaustavljanjem kretanja elektrode prema dolje i polaganim produljenjem luka dok ne pukne.

Zavarivanje šavova- područja zavarenog spoja nastala kao rezultat kristalizacije (stvrdnjavanja) rastaljenog metala ili kao rezultat plastične deformacije tijekom tlačnog zavarivanja ili kombinacije kristalizacije i deformacije.

Razdvajanje pojmova zavareni spoj i zavareni šav je nužan jer potonji, kao spojni dio elemenata koji se spajaju, određuje geometrijski oblik, kontinuitet, čvrstoću i druga svojstva metala neposredno na mjestu zavarivanja.

Određeni su svojstvima metala samog zavara i zone osnovnog metala uz zavar, s promijenjenom strukturom i, u mnogim slučajevima, s promijenjenim svojstvima zone utjecaja topline. Također je potrebno uzeti u obzir dio osnovnog metala koji se nalazi uz zonu utjecaja topline i određivanje koncentracije naprezanja na mjestu prijelaza iz metala šava u osnovni metal i plastične deformacije u zoni utjecaja topline, koje utječe na prirodu i raspodjelu sila koje djeluju u zavarenom spoju.

Kriteriji za klasifikaciju

Zavareni šavovi se dijele ovisno o:

- o obliku presjeka;

- o prirodi spajanja zavarenih dijelova;

- po izgledu;

— o provedbi;

- po broju slojeva;

— po broju prolaza;

Od duljine;

- u smjeru struje struje;

— po položaju u prostoru;

- prema namjeni;

— o radnim uvjetima zavarenog proizvoda;

- metodom držanja rastaljenog metala;

- prema vrsti zavarivanja;

- prema materijalu koji se koristi za zavarivanje.

Klasifikacija

Ovisno na obliku presjeka zavari mogu biti:

kundak; kutak; prorezani (električni zakovicama).

Ovisno o prirodi spajanja zavarenih dijelova Razlikuju se sljedeće vrste zavarenih spojeva:

— sučeoni spojevi;

- kutne veze;

- T-zglobovi;

— preklopni spojevi;

- krajnji priključci.

Zavarivanje šavova po izgledu dijele se na:

- normalno (ravno)

- konveksni (ojačani)

- konkavan (oslabljen).

Konveksni zavar Normalni zavar Konkavni zavar

Konveksni zavari rade bolje pod statičkim (konstantnim) opterećenjem, ali nisu ekonomični. Normalni i konkavni zavari su prikladniji za dinamička i izmjenična opterećenja, budući da je zbog glađeg prijelaza s osnovnog metala na zavar smanjena vjerojatnost koncentracije naprezanja koja dovode do kvara zavara.

Po završetku Zavareni šavovi mogu biti jednostrani i dvostrani.

Jednostrani šav Dvostrani šav

Po broju slojeva zavarivanje može biti jednoslojno ili višeslojno, po broju prolaza zavari mogu biti jednoprolazni ili višeprolazni.

Jednoslojni, jedan prolaz Višeslojni Višeprolazni

Višeslojni zavar se koristi pri zavarivanju debelog metala, kao i za smanjenje zone utjecaja topline.

Prolaz– jednokratno kretanje izvora topline u jednom smjeru tijekom zavarivanja ili navarivanja. Valjak odnosi se na dio metala zavara koji je nanesen u jednom prolazu.

Zavareni sloj- metal za zavarivanje, koji se sastoji od jednog, dva ili više valjaka, koji su postavljeni na istoj razini poprečnog presjeka zavara. Prilikom zavarivanja, svaki sloj višeslojnog sučeonog vara, osim armature i stražnjeg vara, se žari kada se nanosi sljedeći sloj. Kao rezultat ovog toplinskog učinka poboljšavaju se struktura i mehanička svojstva metala zavara.

Ovisno od duljine zavari mogu biti kontinuirani ili isprekidani. Čeoni šavovi obično se izrađuju kontinuirano. Kutni zavari se mogu napraviti:

- kontinuirano;

- jednostrano isprekidano;

— dvostrani lanac;

— dvostrani šah;

- točka.

U smjeru struje struje

Prema ovom kriteriju zavari se dijele na:

- uzdužna (bočna) - smjer djelovanja sile je paralelan s osi zavara;

- poprečno (frontalno) - smjer djelovanja sile je okomit na os zavara;

- kombinirano - kombinacija uzdužnih i poprečnih šavova;

- kosi - smjer djelovanja sile postavljen je pod kutom u odnosu na os zavara.

Po položaj u prostoru šavovi se dijele na:

Po namjeni postoje zavareni šavovi

- izdržljiv;

- gusto (zapečaćeno);

- izdržljiv i gust.

Ovisno o uvjetima rada zavarenog proizvoda šavovi se dijele na:

- radnici namijenjeni izravno za terete;

- neradni (vezujući ili spojni), koristi se samo za spajanje dijelova zavarenog proizvoda.

Širina zavari se dijele na

- navojni zavari sa širinom šava jednakom ili malo većom od promjera elektrode, izvode se bez poprečnih oscilatornih kretanja elektrode za zavarivanje;

- normalno sa šir

- prošireni, koji se izvode s poprečnim oscilatornim pokretima elektrode.

Prema načinu držanja rastaljenog metala Šavovi zavarenih spojeva dijele se na:

— na šavovima izrađenim bez obloga i jastuka;

— na uklonjivim i preostalim čeličnim jastučićima;

— na bakrenim, bakrenim, keramičkim i azbestnim oblogama;

- na jastucima fluksa i plina.

Prema konfiguraciji zavara:

— ravno;

— prsten;

— okomito;

— vodoravno;

Prema vrsti zavarivanja Šavovi zavarenih spojeva dijele se na:

— šavovi za elektrolučno zavarivanje (GOST 5264-80);

— šavovi automatskog i poluautomatskog zavarivanja pod praškom (GOST 8713-79);

— šavovi za elektrolučno zavarivanje zaštićeni plinom (GOST 14771-76);

— šavovi za zavarivanje elektrotroskom (GOST 15164 - 78);

— električni zakovani šavovi (GOST 14776 - 79);

— električni kontaktni šavovi za zavarivanje (GOST 15878 - 79);

— šavovi za plinsko zavarivanje;

- šavovi lemljenih spojeva.

Prema materijalu koji se koristi za zavarivanje šavovi zavarenih spojeva dijele se na zavarene šavove:

— ugljični i legirani čelici (GOST 5264-80; 14771-76; 15164-78; 8713 - 79 itd.);

— spojevi obojenih metala (GOST 16038 - 70; 14806 - 69);

— bimetalni spojevi (GOST 16098 - 70);

— spojevi vinil plastike i polietilena (GOST 16310-70).

Kod zavarivanja višeslojnog šava prvo zavarite njegov korijen valjkom za navoj i elektrodom promjera 3-4 mm. Pažljivo postavljanje prvog ruba ključno je za dobivanje čvrstog spoja kod višeslojnog zavarivanja. Zatim se talože sljedeći slojevi, prethodno očistivši površinu prethodno nanesenih kuglica od troske. Prilikom pripreme šava u obliku slova V, korijen potonjeg također je zavaren na stražnjoj strani.

Kod izrade višeslojnih sučeonih zavara u obliku slova X, najprije korijen šava jednostrano zavariti elektrodama promjera 3-4 mm, očistiti šav od troske i nanijeti drugi sloj elektrodama većeg promjera. Zatim se proizvod okrene, korijen šava se zavari s druge strane također elektrodama promjera 3-4 mm i nanosi se drugi sloj istim redoslijedom. Prvo očistite šav žičanom četkom i po potrebi izrežite utor dlijetom. Nakon toga se naizmjenično nanose sljedeći slojevi na jednu ili drugu stranu reza pomoću elektroda promjera 5-6 mm. To osigurava manje savijanje proizvoda tijekom zavarivanja. Kako bi se osiguralo dovoljno zagrijavanja i žarenja prethodno nanesenog sloja pri navarivanju gornjih slojeva, debljina svakog sloja ne smije biti veća od 4-5 mm.

U praksi su za višeslojne zavare utvrđeni sljedeći odnosi između površine poprečnog presjeka metala nanesenog u jednom prolazu i promjera elektrode: za prvi prolaz (proboj korijena zavara) Fx = (6 8) d3J[;

za sljedeće prolaze Fu = (8 - 12)s? zl, gdje je F površina poprečnog presjeka šava za prvi prolaz, mm2;

F„ - površina poprečnog presjeka shTza za sljedeće prolaze, mm2;

d-ʺp - promjer žice elektrode, mm.

Lasersko rezanje iznimno je čest proces u mnogim industrijama. Koristi se u proizvodnim pogonima, za lasersku kirurgiju, pa čak i kao umjetnički alat. Unatoč ovoj upotrebi, rezanje zajedno s...

Zavarivanje je tehnološki postupak koji se koristi u mnogim industrijama za spajanje dijelova zagrijavanjem i uspostavljanjem međuatomskih veza. Postoji više od stotinu vrsta zavarivanja, koje su klasificirane prema različitim kriterijima. Klasifikacija prema...

Ova tehnologija graviranja, rezanja i rezanja materijala koristi laser velike snage. Laserska zraka, koja je fokusirana, kreće se u grafičkom programu duž putanje nacrtane skice. Koriste se različiti materijali: dvoslojna plastika, organska...

Paljenje luka. Postoje dva načina za paljenje luka s obloženim elektrodama - izravna separacija i krivulja separacije. Prva metoda se zove back-to-back paljenje. Drugi nalikuje pokretu pri paljenju šibice i stoga se naziva udarcem.

Zavarivači uspješno koriste oba načina paljenja luka, s tim da se prvi češće koristi kod zavarivanja na uskim i nezgodnim mjestima.

Dužina luka. Odmah nakon paljenja luka počinje topljenje osnovnog i elektrodnog metala. Na proizvodu se formira kupka rastaljenog metala. Zavarivač mora održavati luk tako da njegova duljina bude konstantna. Učinkovitost zavarivanja i kvaliteta zavarenog šava uvelike ovise o pravilno odabranoj duljini luka.

Zavarivač mora unijeti elektrodu u luk brzinom koja je jednaka brzini taljenja elektrode. Sposobnost održavanja luka konstantne duljine karakterizira kvalifikacije zavarivača.

Normalna duljina luka smatra se jednakom 0,5 - 1,1 puta promjeru štapa elektrode (ovisno o vrsti i marki elektrode i položaju zavarivanja u prostoru). Povećanje duljine luka smanjuje njegovo stabilno izgaranje, dubinu prodiranja osnovnog metala, povećava gubitke zbog otpada i prskanja elektrode, uzrokuje stvaranje zavara s neravnom površinom i povećava štetno djelovanje okolne atmosfere na rastopljeni metal.

Položaj elektrode. Nagib elektrode pri zavarivanju ovisi o položaju zavarivanja u prostoru, debljini i sastavu metala koji se zavariva, promjeru elektrode te vrsti i debljini prevlake.

Smjer zavarivanja može biti s lijeva na desno, zdesna nalijevo, od vas i prema vama (Sl. 46, A).

Bez obzira na smjer zavarivanja, položaj elektrode mora biti siguran: mora biti nagnut prema osi šava tako da se metal zavarenog proizvoda rastali do najveće dubine. Da bi se dobio čvrst i ravnomjeran šav pri zavarivanju u donjem položaju na vodoravnoj ravnini, kut nagiba elektrode trebao bi biti 15° od okomice u smjeru šava (Sl. 46, b).

Tipično, luk održava smjer osi elektrode; Naginjući elektrodu kako je naznačeno, zavarivač postiže maksimalno prodiranje metala proizvoda. To poboljšava stvaranje šava, a također smanjuje brzinu hlađenja metala bazena za zavarivanje, što sprječava stvaranje vrućih pukotina u šavu.

Kod poluautomatskog zavarivanja crijevom položaj elektrodne žice sličan je položaju elektrode kod ručnog zavarivanja obloženim elektrodama.

Kut nagiba elektrode tijekom ručnog zavarivanja u donjem, okomitom, stropnom i vodoravnom položaju prikazan je na sl. 46, b, 53, A - V, 54, A - V.

Oscilatorna kretanja elektrode. Da bi se dobio valjak potrebne širine, izvode se poprečni oscilatorni pokreti elektrode. Ako pomičete elektrodu samo duž osi šava bez poprečnih oscilatornih gibanja, tada je širina zrna određena samo jakošću struje zavarivanja i brzinom zavarivanja i kreće se od 0,8 do 1,5 promjera elektrode. Takve uske (navojne) kuglice koriste se kod zavarivanja tankih limova, kod nanošenja prvog (korijenskog) sloja višeslojnog zavara, kod zavarivanja poduprtom metodom iu drugim slučajevima.

Najčešće se koriste šavovi širine od 1,5 do 4 promjera elektrode, dobiveni pomoću poprečnih oscilatornih kretanja elektrode.

Najčešći tipovi poprečnih oscilatornih kretanja elektrode tijekom ručnog zavarivanja (slika 47):

ravno duž izlomljene linije;

polumjesec s krajevima okrenutim prema taloženom šavu;

polumjesec čiji su krajevi okrenuti prema smjeru zavarivanja;

trokuti;

u obliku petlje s odgodom na određenim mjestima.

Poprečni pokreti po isprekidanoj liniji često se koriste za dobivanje zrna za navarivanje pri sučeonom zavarivanju limova bez skošenja rubova u donjem položaju iu slučajevima kada ne postoji mogućnost progaranja zavarenog dijela.

Pokreti s polumjesecom, s krajevima okrenutim prema nataloženom šavu, koriste se za sučeone zavare s kosim rubovima i za kutne zavare s krakom manjim od 6 mm, koji se izvode u bilo kojem položaju s elektrodama promjera do 4 mm.

Trokutasti pokreti neizbježni su pri izradi kutnih zavara s krakovima šavova većim od 6 mm i sučeonih zavara sa zakošenim rubovima u bilo kojem prostornom položaju. U tom slučaju postiže se dobro prodiranje korijena i zadovoljavajuće formiranje šava.

Pokreti poput petlje koriste se u slučajevima kada je potrebno veliko zagrijavanje metala duž rubova šava, uglavnom kod zavarivanja limova od visokolegiranih čelika. Ovi čelici imaju visoku fluidnost i da bi se formirao zadovoljavajući zavar potrebno je elektrodu držati na rubovima kako bi se spriječilo progorevanje u središtu zavara i curenje metala iz zavarene kupke tijekom okomitog zavarivanja. Pokreti poput petlje mogu se uspješno zamijeniti pokretima u obliku polumjeseca s odgođenim lukom duž rubova šava.

Metode popunjavanja šava po duljini i poprečnom presjeku.Šavovi duž duljine izrađeni su na način prolaza i obrnutog koraka. Bit metode prolaznog zavarivanja je da se šav izvodi od početka do kraja u jednom smjeru.

Metoda obrnutog koraka sastoji se od dijeljenja dugog šava na relativno kratke dijelove.

Prema načinu ispunjavanja šavova duž poprečnog presjeka razlikuju se jednoslojni šavovi (slika 48, A), višeprolazni višeslojni (Sl. 48, b) i višeslojni (Sl. 48, V).

Ako je broj slojeva jednak broju prolaza, tada se takav šav naziva višeslojnim. Ako se neki od slojeva izvode u nekoliko prolaza, tada se takav šav naziva višeprolaznim.

Višeslojni šavovi se češće koriste u čeonim spojevima, višestruki - u kutnim i T-spojovima.

Za ravnomjernije zagrijavanje metala šava duž cijele duljine, šavovi se izrađuju dvoslojnim metodama, presjecima, kaskadom i klizanjem, a sve te metode temelje se na principu obrnutog zavarivanja (slika 49).

Suština dvoslojne metode je da se drugi sloj nanosi preko prvog sloja koji se nije ohladio nakon uklanjanja troske od zavarivanja. Zavarivanje u duljini od 200 - 400 mm izvodi se u suprotnim smjerovima. To sprječava pojavu vrućih pukotina u šavu pri zavarivanju metala debljine 15 - 20 mm, koji ima značajnu krutost.

Kada je debljina čeličnog lima 20 - 25 mm ili više, koristi se kaskadno ili klizno zavarivanje kako bi se spriječile pukotine. Ispunjavanje višeslojnog zavara za zavarivanje u dijelovima i kaskadama provodi se, kao što se može vidjeti na sl. 49, duž cijele debljine zavara na određenoj duljini koraka. Duljina koraka je odabrana tako da metal u korijenu šava ima temperaturu od najmanje 200°C tijekom procesa izrade šava duž cijele debljine. U ovom slučaju, metal ima visoku duktilnost i ne nastaju pukotine. Duljina koraka kod kaskadnog zavarivanja je 200 - 400 mm, a veća kod zavarivanja u segmentima. Klizno zavarivanje izvodi se prolaskom kroz cijelu debljinu metala. Metoda zavarivanja odabire se ovisno o kemijskom sastavu i debljini metala, broju slojeva i krutosti proizvoda koji se zavaruje.

Višeslojno zavarivanje ima sljedeće prednosti u odnosu na jednoslojno zavarivanje:

1. Volumen zavarene kupke se smanjuje, uslijed čega se povećava brzina hlađenja metala i smanjuje veličina zrna.

2. Kemijski sastav zavarenog metala je blizak kemijskom sastavu nataloženog metala, budući da niska struja zavarivanja tijekom višeslojnog zavarivanja pridonosi taljenju male količine osnovnog metala.

3. Svaki sljedeći sloj zavara zagrijava metal prethodnog sloja i metal pod utjecajem topline ima sitnozrnatu strukturu s povećanom duktilnošću i žilavošću.

Svaki sloj šava trebao bi imati debljinu od 3 - 5 mm (pri zavarivanju čelika s niskim udjelom ugljika) ovisno o jačini struje zavarivanja.

Pri struji zavarivanja od 100 A, luk topi metal gornjeg sloja do dubine od oko 1,5 mm, a metal donjeg sloja (dubine veće od 1,5 mm) zagrijava se od 1500 do 1100 ° C i, nakon brzo hlađenje, formira fino zrnastu lijevanu strukturu.

Uz struju zavarivanja od 200 A, debljina sloja može se povećati na 5 mm, a toplinska obrada donjeg sloja dogodit će se na dubini od oko 2,5 mm.

Toplinska obrada metala korijenskog šava za dobivanje sitnozrnate strukture provodi se nanošenjem zavarivačke kuglice koja se izvodi elektrodom promjera 3 mm pri struji zavarivanja od 100 A. Prije nanošenja zavarivačke kuglice , korijen zavara se čisti termičkim rezanjem ili rezačem. Valjak za zavarivanje nanosi se duž duljine prolaza.

Toplinska obrada metala gornjeg sloja provodi se nanošenjem sloja za žarenje (ukrasnog). Debljina sloja za žarenje treba biti minimalna (1 - 2 mm), osiguravajući visoku brzinu hlađenja i fino zrnastu strukturu gornjeg sloja. Sloj za žarenje se izvodi elektrodama promjera 5 - 6 mm pri struji od 200 - 300 A, ovisno o debljini lima.

Kraj šava. Na kraju zavara ne možete odmah prekinuti luk i ostaviti krater na metalnoj površini. Krater može uzrokovati pojavu pukotine u zavaru zbog prisutnosti nečistoća u njemu, prvenstveno sumpora i fosfora. Kod zavarivanja čelika s niskim udjelom ugljika, krater se puni elektrodnim metalom ili se odvodi u stranu na osnovni metal. Kod zavarivanja čelika koji je sklon stvaranju mikrostruktura otvrdnjavanja, pomicanje kratera u stranu je nedopustivo zbog mogućnosti stvaranja pukotina.Ne preporučuje se zavarivanje kratera preko više prekida i početaka luka zbog stvaranja oksidne kontaminante metala. Najbolji način da završite zavarivanje je ispuniti krater metalom zaustavljanjem elektrode koja se pomiče prema dolje i polako produžiti luk dok ne pukne.

Sučeono zavarivanje

Značajke sučeonog zavarivanja i pripreme rubova za zavarivanje određene su debljinom osnovnog metala. Uz malu debljinu metala - do 5-6 mm - rubovi spojenih limova ne zahtijevaju posebnu pripremu i trebaju se samo pravilno rezati da se osigura međusobna paralelnost i stalni razmak između njih po cijeloj duljini zavara. Postupak zavarivanja je sličan navarivanju zrna, samo trebate obratiti posebnu pozornost. ravnomjerno taljenje oba ruba, za što se poprečno oscilatorno kretanje prenosi na kraj elektrode. Poprečni presjek zavara dobiva se sa značajnim pojačanjem, u rasponu od 50 do 100% debljine osnovnog metala. Glavna poteškoća pri zavarivanju sučeonog spoja je pravilno oblikovanje stražnje strane šava.

U tom slučaju, kod odstupanja od normalnog načina zavarivanja, pojavljuju se sljedeći nedostaci. Ako je opskrba toplinom nedovoljna, cijela debljina limova nije otopljena i dolazi do nedostatka prodora poprečnog presjeka (slika 63). S prekomjernim unosom topline dolazi do taljenja metala, a rastaljeni metal istječe iz volumena šava, stvarajući ugib na stražnjoj strani, a ponekad i kroz rupe - opekline.

Prilično je teško dobiti idealan presjek zavara s potpunim prodiranjem poprečnog presjeka lima i bez ugiba na stražnjoj strani tijekom zavarivanja. Stražnja strana šava nije vidljiva zavarivaču, pa su manja odstupanja u načinu zavarivanja dovoljna da izazovu nepropusnost ili ugib na stražnjoj strani. Bojeći se opeklina i curenja, zavarivač obično radi u načinu rada koji uzrokuje nedostatak proboja u poprečnom presjeku zavara. Prosječna količina nedostatka penetracije uvelike ovisi o kvalifikacijama zavarivača. Za nisko kvalificiranog zavarivača, količina nedostatka penetracije može doseći 50 posto ili više od debljine lima. Mnogo ovisi i o kvaliteti korištenih elektroda.

Šavovi s nedostatkom prodora u presjeku tijekom statičkog ispitivanja često pokazuju zadovoljavajuću čvrstoću, stoga se, kao iznimka, takvi šavovi mogu dopustiti u niskokritičnim konstrukcijama koje rade pod statičkim opterećenjem. Učinak nedostatka penetracije u ovom slučaju kompenzira se ojačavanjem šava na strani zavarivanja. U kritičnijim konstrukcijama, posebno onima koje rade pod promjenjivim ili udarnim opterećenjima, zavari s nedostatkom prodiranja poprečnog presjeka su neprihvatljivi i opetovano su uzrokovali nezgode i uništavanje zavarenih proizvoda. Nedostatak prodora djeluje kao rez i dovodi do brzog uništenja strukture. Stoga je za šavove kritičnih zavarenih proizvoda potrebno poduzeti mjere kako bi se osiguralo da nema nedostatka proboja u dijelu šava. Nedostatak proboja može se ukloniti zavarivanjem stražnje strane ili korištenjem obloga. Zavarivanje se sastoji od nanošenja dodatnog ruba smanjenog presjeka na stražnju stranu šava (slika 64).

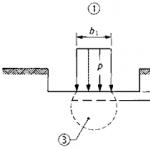

Podvarka je pouzdana metoda otklanjanja nedostatka penetracije. Nedostatak zavarivanja je značajno povećanje intenziteta rada za 30-40 posto ili više; osim toga, stražnja strana šava često je nedostupna ili se mora zavarivati u nezgodnom položaju, na primjer, na strop. Zavarivanje ima široku primjenu u praksi. Stražnja strana šava može biti nedostupna za zavarivanje, tada se upotreba stražnjeg zavarivanja eliminira, na primjer, kod zavarivanja spojeva cijevi. Korištenje podloga omogućuje zavarivanje cijelog dijela pri radu s jedne strane i dobivanje šava visoke čvrstoće u jednom prolazu, bez pribjegavanja zavarivanju stražnje strane.

Jastučići za sučeljne šavove dijele se na uklonjive, uklanjaju se nakon zavarivanja i neuklonjive ili slijepe, koje ostaju zavarene na stražnjoj strani šava. Zavarivanje s podložnim pločama ima niz prednosti: rad se izvodi samo na jednoj od najprikladnijih i najpristupačnijih strana šava, produktivnost zavarivanja značajno se povećava, budući da zavarivač, bez straha od opeklina i progiba, radi na povećanim načinima rada i povećanom brzine zavarivanja. Uklonjivi jastučići obično su izrađeni od crvenog bakra. Zbog visoke toplinske vodljivosti bakra, prilično masivne obloge ne tope se u kontaktu s tekućim metalom i mogu se lako ukloniti iz šava nakon završetka zavarivanja. Kod intenzivnog rada i masovne proizvodnje sličnih proizvoda, bakrene podloge se mogu hladiti tekućom vodom.Odgovarajući uređaji moraju osigurati čvrsto prianjanje metala koji se zavaruje na bakrene podloge cijelom dužinom zavara. Preostale trajne ili slijepe podloge obično su čelične trake debljine 3-4 mm i širine oko 50 mm. Na kraju zavarivanja, čelična podloga je čvrsto zavarena na zavar i ostaje tamo. Spoj cijevi s umetnutom čeličnom prstenastom oblogom, koji se široko koristi u praksi zavarivanja raznih cjevovoda, prikazan je na sl. 65. Preporučljivo je, gdje je to moguće, koristiti elemente same zavarene konstrukcije kao podlogu.

Sučeono zavarivanje vrlo tankog materijala, debljine manje od 1,5 mm, predstavlja dodatne poteškoće. Trenutno su razvijene posebne elektrode za zavarivanje malih debljina, na primjer MT elektrode, koje pružaju posebno stabilno izgaranje luka. Korištenje ovih elektroda i dodatnih uređaja koji omogućuju preciznu kontrolu malih jakosti struje omogućuje uspješno izvođenje elektrolučnog zavarivanja čeličnih limova debljine od 0,8 do 1,5 mm. Sučeono zavarivanje čeličnih limova bez prethodnog rezanja rubova može se primijeniti i za velike debljine uz uvjet da se zavarivanje izvodi obostrano (slika 66).

Ova tehnika se može koristiti za zavarivanje limova debljine 8-12 mm. Nedostatak takvog spoja je značajna vjerojatnost dobivanja nedostatka proboja u presjeku i uključaka troske i oksida duž osi zavara, a taj se nedostatak ne može otkriti vanjskim pregledom i otkriva se samo x- skeniranje zrakama i druge tehnike.

U većini slučajeva, kada je debljina metala veća od 5 mm, pribjegavaju se preliminarnom rezanju ili skošenju rubova; U ovom slučaju šavovi se razlikuju na jednostrane i dvostrane. Normalni rubni utor za jednostrani sučeoni zavar, takozvani V-utor, prikazan je na sl. 67.

Šav sastavljen i pripremljen za zavarivanje karakteriziraju tri glavne dimenzije: Kut rezanja a (ponekad je navedena polovica njegove vrijednosti - kosi rub a/2), otupljenje ruba ili nekošenog dijela a i razmak između rubova o . Povećanje kuta rezanja ili otvaranje rubova olakšava zavarivanje i pristup donjim slojevima metala, ali povećava količinu nataloženog metala i složenost zavara. Otupljivanje ruba olakšava montažu i smanjuje mogućnost progorevanja metala na vrhu zavara. Razmak olakšava pristup donjim slojevima metala i prodiranje cijelog dijela.

Na temelju dugogodišnje prakse u našim tvornicama, općenito su prihvaćene sljedeće veličine elemenata za rezanje rubova za jednostrane šavove. Kut rezanja a = 60-70° ili kut skošenja ruba a/2 = 30-35°. Zatupljivanje ruba je 2-3 mm, a za debljine zavarenog metala preko 20 mm - do 4-5 mm. Razmak se uzima od 2 do 4 mm, povećavajući se s povećanjem debljine metala. Navedeni šav se može koristiti za debljine metala od 5 do 40 mm i više. Ako je metal značajne debljine, šav se izrađuje u nekoliko slojeva. Debljina sloja je obično oko 5-6 mm. Najteže je zavarivanje prvog sloja, u kojem su mogući isti nedostaci kao kod zavarivanja limova bez zakošenih rubova, tj. nedostatak proboja presjeka, ugib i opekline.

Mjere za suzbijanje ovih nedostataka ostaju iste; nedovoljno pečenje stražnje strane i korištenje uklonjivih ili preostalih obloga. Prije zavarivanja stražnje strane kritičnih proizvoda preporuča se izrezati metal na dubinu od 2-3 mm, tj. odabrati tzv. kontrolni utor, koji se zatim prekrije valjkom za zavarivanje ili kontrolom (slika 68). ). S vanjske strane, poprečni presjek šava dovršen je armaturom, čija je vrijednost, ovisno o debljini metala, postavljena unutar 3-5 mm. Kod velikih debljina kod višeslojnog zavarivanja, svaki sloj se žari pri nanošenju sljedećeg sloja, što poboljšava strukturu i mehanička svojstva metala. Žarenju ne podliježu samo armatura i kontrolna ili zavarna traka, što treba imati na umu pri metalografskim ispitivanjima i mehaničkim ispitivanjima višeslojnih zavara.

Uz značajne debljine metala i dovoljnu dostupnost stražnje strane šava, dvostrani ili X-oblikovani šav, shematski prikazan na slici 1, natječe se s jednostranim šavom. 69. Dvostrani zavar zahtijeva manje nataloženog metala i manje troškove rada zavarivača za istu debljinu metala. Druga prednost dvostranog šava je veća simetrija poprečnog presjeka, što smanjuje deformaciju proizvoda.

Nedostatak dvostranog šava je potreba zavarivanja s obje strane, što često uzrokuje poteškoće, a ponekad je potpuno nemoguće.

Postoje prijelazni oblici između jednostranog šava sa stražnjim zavarivanjem i simetričnog dvostranog šava.

Osim navedenih simetričnih oblika šavova, u praksi se dosta često koriste i asimetrični sučeoni zavari s nejednakom pripremom rubova (slika 70).

Šavovi s ravnim rubovima imaju nedostatak što je zavarivanje vrha šava donekle otežano, a na vanjskoj površini šavovi su preširoki. U mnogim je slučajevima mnogo svrsishodnije zavarivati šavove sa zakrivljenim obrisima rubova, takozvane jednostrane i dvostrane šavove u obliku šalice (slika 71), koji poboljšavaju kvalitetu zavarenog spoja i pogodnost zavarivanje. Nedostatak ovih šavova je komplicirana priprema rubova.

Na sl. 72 prikazani su oblici bočnih i kutnih zavarenih spojeva, koji se odnose na sučeone spojeve.

Približni načini zavarivanja sučeonih šavova dati su u tablici. 8.