Stranica 1

stranica 2

stranica 3

stranica 4

stranica 5

stranica 6

stranica 7

stranica 8

stranica 9

stranica 10

stranica 11

stranica 12

stranica 13

stranica 14

stranica 15

stranica 16

stranica 17

stranica 18

stranica 19

stranica 20

stranica 21

stranica 22

stranica 23

stranica 24

stranica 25

stranica 26

stranica 27

stranica 28

stranica 29

stranica 30

MINERALNI PRAH

ZA ASFALT BETON

I ORGANOMINERALNE SMJESE

Tehnički podaci

GOSSTROY RUSIJE

Moskva

Predgovor

1 RAZVIJENO od strane Saveznog državnog unitarnog poduzeća Državni institut za istraživanje cesta (FSUE "Soyuzdornii") i Državnog poduzeća Ruski institut za istraživanje cesta (SE "Rosdornii")

2 PREDSTAVIO Odjel za tehničku standardizaciju, standardizaciju i certificiranje u graditeljstvu i stambeno-komunalnim uslugama Gosstroja Rusije

4 UVEDENO PO PRVI PUT (ovaj objekt standardizacije prethodno je bio obuhvaćen GOST 16557-78 i GOST 12784-78, čija je uporaba u Ruskoj Federaciji prekinuta u isto vrijeme S stupanje na snagu ovog standarda)

|

1 područje upotrebe. 2 3 Definicije. 2 4 Klasifikacija. 2 5 Tehnički uvjeti. 3 5.1 Glavni pokazatelji i karakteristike (svojstva) 3 5.2 Zahtjevi za materijale.. 3 6 Pravila prihvaćanja. 4 7 Kontrolne metode. 6 7.1 Opće odredbe. 6 7.2 Određivanje sastava zrna. 6 7.3 Određivanje stvarne gustoće. 7 7.4 Određivanje prosječne gustoće. 10 7.5 Određivanje poroznosti. jedanaest 7.6 Određivanje bubrenja uzoraka iz mješavine praha i bitumena... 12 7.7 Određivanje vodonepropusnosti uzoraka iz mješavine praha i bitumena... 15 7.8 Određivanje indeksa nosivosti bitumena. 16 7.9 Određivanje hidrofobnosti aktiviranog praha. 17 7.10 Određivanje vlažnosti. 17 7.11 Određivanje sadržaja aktivnih tvari u aktiviranom prahu. 18 7.12 Određivanje sadržaja spojeva topivih u vodi. 19 8 Prijevoz i skladištenje. 20 9 Jamstvo proizvođača. 20 Dodatak A Područje primjene mineralnih pudera. 20 Dodatak B Popis normativnih dokumenata, reference na koje su navedene u ovom standardu. 21 |

DRŽAVNI STANDARD RUSKE FEDERACIJE

MINERALNI PRAH

ZA ASFALT BETON

I ORGANOMINERALNE SMJESE

Tehnički podaci

MINERALNI PRAHOVI ZA ASFALT BETON

I ORGANOMINERALNE SMJESE

Tehnički podaci

Datum uvođenja 2003-10-01

1 područje upotrebe

Ova se norma odnosi na mineralne prahove koji se koriste kao sastavni dio asfaltnog betona i drugih vrsta organomineralnih smjesa i utvrđuje zahtjeve za njih i metode za njihovo ispitivanje.

Opseg primjene mineralnih pudera dat je u Dodatku A.

2 Normativne reference

3 Definicije

Sljedeći izrazi s odgovarajućim definicijama koriste se u ovoj normi:

mineralni prah: Materijal dobiven mljevenjem stijena ili čvrstog industrijskog otpada.

aktivirani mineralni prah: Materijal dobiven mljevenjem stijena ili krutog industrijskog otpada s dodatkom aktivnih tvari, pri mljevenju bitumenskih stijena, uključujući uljni škriljevac.

aktivacijske tvari: Smjesa površinski aktivnih tvari ili proizvoda koji sadrže površinski aktivne tvari s bitumenom, racionalno odabrana u odnosu na kemijsku prirodu sirovine za proizvodnju mineralnog praha.

karbonatna stijena: Sedimentna stijena koja se sastoji od više od 50% jednog ili više karbonatnih minerala, kao što su vapnenac, dolomit i srednje varijante.

nekarbonatne stijene: Sedimentna ili magmatska stijena koja se sastoji od više od 50% minerala silicija, kao što su opok, tripoli, tuf, pješčenjak, granit.

praškasti otpad iz industrijske proizvodnje: Industrijski otpad koji ne zahtijeva mljevenje, poput letećeg pepela i mješavina pepela i troske iz termoelektrana, leteće prašine iz tvornica cementa, metalurške troske itd.

4 Klasifikacija

Prašci se, ovisno o svojstvima i korištenim sirovinama, dijele na marke:

MP-1 - neaktivirani i aktivirani prahovi iz sedimentnih (karbonatnih) stijena i prahovi iz bitumenskih stijena.

MP-2 - prahovi iz nekarbonatnih stijena, krutog i praškastog industrijskog otpada.

5 Tehnički uvjeti

Prašci moraju udovoljavati zahtjevima ove norme i biti pripremljeni prema tehnološkim propisima odobrenim na propisani način.

5.1 Glavni pokazatelji i karakteristike (svojstva)

5.1.1 Svojstva praha moraju ispunjavati zahtjeve utvrđene u tablici 1.

5.1.2 Aktivirani mineralni prašci moraju biti hidrofobni.

stol 1 - Pokazatelji svojstava prahova

|

Naziv indikatora |

Vrijednost za stupanj praha |

||

|

neaktivirani prah |

aktivirani prah |

||

|

Sastav zrna, % po težini: finiji od 1,25 mm |

Najmanje 100 Ne manje od 90 Od 70 do 80 |

Najmanje 100 Ne manje od 90 Ne manje od 80 |

Ne manje od 95 Od 80 do 95 Najmanje 60 |

|

Poroznost, %, ne više |

|||

|

Bubrenje uzoraka iz mješavine praha i bitumena,%, ne više |

|||

|

Vodootpornost uzoraka iz mješavine praha i bitumena,%, ne više |

Nije standardizirano |

||

|

Indikator kapaciteta bitumena, g, ne više |

|||

|

Vlažnost, % po masi, ne više |

Nije standardizirano |

||

|

Napomena - U mineralnom prahu dobivenom iz stijene čija je tlačna čvrstoća iznad 40 MPa dopušten je sadržaj zrna finijih od 0,071 mm 5% manji od onoga navedenog u tablici. |

|||

5.1.3 Prahovi, ovisno o vrijednosti ukupne specifične efektivne aktivnosti prirodnih radionuklida A eff u stijenama i industrijskom otpadu koriste se:

na A eff do 740 Bq/kg - za izgradnju cesta i zračnih luka unutar područja naselja i područja perspektivnog razvoja;

kod A eff do 1500 Bq/kg - za izgradnju prometnica izvan naseljenih mjesta.

5.2 Materijalni zahtjevi

7,0 - za aktivirane prahove;

1,7 - za neaktivirane pudere.

5.2.2 U bitumenskim stijenama i uljnim škriljevcima koji se koriste za pripremu aktiviranih prahova sadržaj organske tvari treba biti od 2% do 15% težinski.

5.2.3 U krutom industrijskom otpadu koji se koristi za pripremu prašaka iu praškastom industrijskom otpadu koji se koristi kao prah, dopušten je sljedeći sadržaj, % po težini:

aktivni CaO + MgO - ne više od 3;

spojevi topljivi u vodi - ne više od 6.

5.2.5. Gubici žarenjem u krutom industrijskom otpadu koji se koristi za pripremu prahova iu praškastom industrijskom otpadu koji se koristi kao prah (na primjer, leteći pepeo i mješavine pepela i troske termoelektrana) ne smiju biti veći od 20% mase.

5.2.6 Kao aktivne tvari za proizvodnju aktiviranih praškova koriste se:

Anionske površinski aktivne tvari kao što su više karboksilne kiseline (gosipolna smola, masni katran, oksidirani petrolatum, sintetičke masne kiseline itd.), koji ispunjavaju zahtjeve utvrđene u regulatornoj dokumentaciji;

Kationske površinski aktivne tvari kao što su amini, diamini ili njihovi derivati, koji ispunjavaju zahtjeve utvrđene u regulatornoj dokumentaciji;

6 Pravila prihvaćanja

6.1 Prah mora biti prihvaćen od strane odjela proizvođača koji provodi tehničku kontrolu.

6.2 Prihvaćanje i isporuka praha vrši se u serijama.

Kada se prihvati kao serija, uzima se u obzir količina praha proizvedena po smjeni na svakoj proizvodnoj liniji, ali ne više od 200 tona.

Pri otpremi cestom, šaržom se smatra količina praha otpremljena jednom potrošaču tijekom dana.

Pri otpremi željeznicom, šaržom se smatra količina praha koja se istovremeno otprema jednom potrošaču u jednom vlaku.

6.3 Kontrola kvalitete praha provodi se ispitivanjem jednog kombiniranog uzorka praha uzetog iz svake serije.

6.4 Skupni uzorak sastoji se od točkastih uzoraka uzetih iz zalihe (skladišta) ili izravno iz proizvodne linije.

Uzorkovanje počinje 30 minuta nakon početka proizvodnje praha, a zatim svaki sat tijekom smjene.

Interval uzimanja uzoraka na licu mjesta, ovisno o produktivnosti procesne opreme, može se povećati, a broj uzoraka na licu mjesta mora biti najmanje četiri.

6.5 Masa točkastog uzorka u intervalu uzorkovanja od 1 sata mora biti najmanje 500 g. Pri povećanju intervala uzorkovanja potrebno je povećati masu odabranog točkastog uzorka: u intervalu od 2 sata - dva puta, u intervalu. od 3 sata - četiri puta.

6.6 Odabrani točkasti uzorci temeljito se miješaju i reduciraju četvrtinama kako bi se dobio laboratorijski uzorak.

Za četvrtinu se uzorak materijala poravna i podijeli na četiri dijela međusobno okomitim linijama koje prolaze središtem. Za ispitivanje se uzimaju bilo koje dvije suprotne strane.

6.7 Masa laboratorijskog uzorka za kontrolu prihvaćanja mora biti najmanje 1 kg, za periodičnu kontrolu - najmanje 3 kg.

Uzastopnim četvrtinanjem uzorak se smanjuje za pola, četiri puta itd. dok se ne dobije uzorak gore navedene mase.

6.8 Tijekom prijemne kontrole utvrđuje se sljedeće:

sastav zrna;

vlažnost;

hidrofobnost (za aktivirane prahove).

6.9 Periodično praćenje provodi se svaki put kad se promijeni sastav polaznih materijala, ali najmanje jednom mjesečno. Tijekom periodičnog nadzora utvrđuje se:

poroznost;

bubrenje uzoraka iz mješavine praha i bitumena;

indikator kapaciteta bitumena (za prah MP-2);

otpornost na vodu uzoraka izrađenih od mješavine praha i bitumena (za MP-2 prah).

6.10 Specifična efektivna aktivnost prirodnih radionuklida u prahu uzima se prema najvećoj vrijednosti specifične efektivne aktivnosti prirodnih radionuklida sadržanih u mineralnim materijalima koji se koriste za njihovu pripremu, a koja se mora prezentirati najmanje jednom godišnje. Ove podatke treba uzeti u obzir pri odlučivanju o opskrbi i uporabi praha u skladu s 5.1.3. ove norme.

6.11 Za svaku seriju praha koja se isporučuje potrošaču, proizvođač je dužan izdati dokument o kvaliteti koji sadrži sljedeće podatke:

naziv proizvođača;

broj putovnice i datum izdavanja;

ime i adresu potrošača;

broj serije i količinu praha;

naziv i marka pudera;

naziv sirovina koje se koriste za pripremu praha;

sastav zrna;

vlažnost;

hidrofobnost (za aktivirani prah);

poroznost;

bubrenje uzoraka iz mješavine praha i bitumena;

indikator kapaciteta bitumena (za MP-2 prahove);

otpornost na vodu uzoraka iz mješavine praha i bitumena (za prah marke MP-2);

specifična djelotvorna aktivnost prirodnih radionuklida.

6.12 Potrošač ima pravo kontrolirati kvalitetu isporučenog praha.

Za kontrolu kvalitete praha koji se otprema cestovnim prijevozom uzima se jedan uzorak na licu mjesta prilikom istovara svakog vozila.

Za kontrolu kvalitete praha koji se isporučuje željeznicom uzima se pet točaka uzoraka tijekom istovara vagona u jednakim vremenskim intervalima, vagon se odabire metodom slučajnog uzorkovanja.

Od spot uzoraka izrađuje se zbirni uzorak koji karakterizira kontroliranu seriju. Masa kombiniranog uzorka mora biti najmanje 7 kg.

6.13 Za svaki uzorak namijenjen za kontrolna ispitivanja u specijaliziranom laboratoriju, kao i za arbitražna ispitivanja, sastavlja se zapisnik o odabiru koji sadrži naziv i oznaku materijala, mjesto i datum uzimanja uzorka te potpise odgovornih osoba. za uzorkovanje.

Odabrani uzorci pakiraju se tako da se masa i svojstva praha ne mijenjaju prije ispitivanja.

Svaki uzorak ima dvije naljepnice koje označavaju uzorak: jedna se stavlja unutar pakiranja, druga se pričvršćuje na vidljivo mjesto pakiranja. Prilikom transporta uzorka provjerite jesu li pakiranje i naljepnice netaknuti. Razdoblje čuvanja uzorka je najmanje 3 mjeseca.

7 Kontrolne metode

7.1 Opće odredbe

7.1.1 Korištena kontrolna (mjerna) sredstva, oprema, kao i pomoćni uređaji moraju biti provjereni i atestirani na propisani način. Dopuštena je uporaba slične uvozne opreme.

7.1.2 Temperatura zraka u prostoriji u kojoj se provode ispitivanja mora biti (20±5) °C.

7.1.3 Kada koristite opasne (kaustične, otrovne, zapaljive) tvari kao reagense, trebate se voditi sigurnosnim zahtjevima navedenima u regulatornim dokumentima za te tvari.

7.1.4 Prije ispitivanja uzorci praha, osim uzorka namijenjenog određivanju vlage, suše se u sušioniku na temperaturi od (105±5) °C do konstantne težine.

Aktivirani prahovi se ne suše prije ispitivanja.

7.1.5 Vaganje se provodi na laboratorijskim vagama opće namjene 4. razreda točnosti u skladu s GOST 24104 s dopuštenom pogreškom vaganja od 0,1% mase. Masa se određuje u gramima s točnošću do druge decimale.

7.1.6 Rezultati ispitivanja izračunavaju se na drugu decimalu zaokruživanjem, osim ako metoda ne daje druge upute u vezi točnosti izračuna.

7.2 Određivanje sastava zrna

Bit metode je određivanje sastava zrna prosijavanjem praha kroz standardni set sita.

7.2.1 Kontrolna (mjerna) oprema, oprema, materijali, pomoćni uređaji

Set sita s okom br. 1,25; 0315; 0071 prema GOST 6613.

Uređaj za mehaničko prosijavanje.

Vage 4. klase točnosti prema GOST 24104.

Ormar za sušenje.

Porculanska šalica promjera 15-20 cm prema GOST 9147.

Porculanski tučak s gumenim vrhom prema GOST 9147.

Posuda zapremnine od 6 do 10 litara.

Gumena žarulja.

Piti vodu.

7.2.2 Postupak pripreme i provođenja testa

Kod testiranja aktiviranih praškova u vodu za ispiranje dodaje se sredstvo za vlaženje.

Kao sredstvo za vlaženje koriste se praškasti, pastozni i tekući tehnički ili kućanski deterdženti. Okvašivač se dodaje u vodu u sljedećim količinama na 1 litru vode: tekućina - 15 g, pasta (u obliku otopine u vodi u omjeru 1:1) - 10 g, prah - 3 g.

Od uzorka mineralnog praha pripremljenog u skladu sa 7.4, uzmite uzorak od oko 50 g, stavite ga u porculansku šalicu, napunite malom količinom vode (prah mora biti prekriven vodom) i meljite 2-3 minuta tučkom s gumenim vrhom, nakon čega se voda sa suspendiranim česticama praha izlije kroz sito s mrežicom br. 0071 postavljeno iznad posude.

Ova operacija se nastavlja sve dok voda u šalici ne postane bistra.

Nakon pranja, čestice praha veće od 0,071 mm preostale na mrežici ispiru se u porculansku čašu pomoću gumene mjehurice.

Preostala voda u čašici pažljivo se ocijedi, čašica se stavi u komoru za sušenje, a ostatak uzorka u prahu suši na temperaturi od (105 ± 5) °C do konstantne težine.

Pranje i mljevenje praha izravno na situ nije dopušteno.

Osušeni ostatak uzorka uzastopno se prosijava kroz sita s otvorom br. 1,25; 0315 i 0071 ručno ili uporabom mehaničkog uređaja za prosijavanje. Prosijavanje se smatra završenim ako, nakon mućkanja sita od 30 s, broj čestica koje prolaze kroz sito br. 1.25 ne prelazi 0,05 g, a onih koje prolaze kroz sita br. 0315 i 0071 - 0,02 g. Ostatak na svakom situ je vagao.

Za tekuću (on-line) kontrolu sastava zrna dopušteno je prosijati prah bez prethodnog pranja, pod uvjetom da se koristi uređaj za mehaničko prosijavanje. Od uzorka praha pripremljenog u skladu sa 7.1.4., uzmite uzorak od oko 50 g i stavite ga u set sita s ladicom i poklopcem ugrađenim u mehanički uređaj za prosijavanje. Prosijavanje u uređaju se nastavlja 30 - 40 minuta, nakon čega se uređaj zaustavlja i ručno se vrši kontrolno prosijavanje. Prosijavanje se smatra završenim ako nakon mućkanja sita od 30 s broj čestica koje prolaze kroz sito br. 1.25 ne prelazi 0,05 g, a čestica koje prolaze kroz sita br. 0315 i 0071 - 0,02 g.

7.2.3 Obrada rezultata ispitivanja

Na temelju rezultata prosijavanja izračunajte:

Djelomični ostaci na svakom situ a i , %, prema formuli

Gdje Tja- masa ostatka na određenom situ, g;

T - težina uzorka, g;

M 1,25 = 100 - a 1,25; M 0,315 = M 1,25 - a 0,315; M 0,071 = M 0,315 - a 0,071. (2)

Rezultat svakog testa izračunava se na drugu decimalu. Apsolutno dopušteno odstupanje između rezultata paralelnih određivanja ne smije biti veće od 2%.

Sastav zrna izračunava se kao aritmetička sredina rezultata dva paralelna ispitivanja.

7.3 Određivanje stvarne gustoće

Bit metode je određivanje gustoće praha bez uzimanja u obzir pora prisutnih u njemu.

7.3.1 Određivanje stvarne gustoće neaktiviranog mineralnog praha iz stijena

7.3.1.1 Kontrolna (mjerna) sredstva, oprema, materijali, pomoćni priboruređaja

GOST 1770.

Vage 4. klase točnosti prema GOST 24104.

Pješčana kupka ili električni štednjak sa zatvorenom spiralom.

7.3.1.2 Postupak pripreme i provođenja testa

Od uzorka praha pripremljenog u skladu sa 7.1.4., uzmite dva dijela (za dva paralelna određivanja) od oko 10 g svaki ako se stvarna gustoća određuje u tikvicama od 100 ml, odnosno oko 50 g ako se koriste tikvice od 250 ml.

Svaki uzorak praha ulije se u čistu, osušenu i izvaganu tikvicu, nakon čega se tikvica s prahom ponovno izvaže i do 1/3 napuni destiliranom vodom.

Sadržaj tikvice se protrese i kuha u pješčanoj kupelji 1 sat, a zatim se ohladi na sobnu temperaturu. Nakon toga se tikvica napuni destiliranom vodom do crte na grlu tikvice i izvaže. Zatim se tikvica isprazni od sadržaja, ispere, napuni do grlića destiliranom vodom sobne temperature i ponovno izvaže.

7.3.1.3 Obrada rezultata ispitivanja

Prava gustoća praha r, g/cm 3, izračunava se pomoću formule

Gdje T- masa tikvice s prahom, g;

T 1 - masa prazne tikvice, g;

T 2 - masa tikvice s destiliranom vodom, g;

T 3 - masa tikvice s prahom i vodom, g;

r in je gustoća destilirane vode, jednaka 1 g/cm3.

Ako se prekorači apsolutno dopušteno odstupanje između rezultata određivanja, ispitivanje treba ponavljati dok se ne postigne dopušteno odstupanje.

7.3.2 Određivanje stvarne gustoće aktiviranog mineralnog praha

7.3.2.1 Kontrolna (mjerna) oprema, oprema, materijali, pomoćni uređaji

Kontrolna (mjerna) sredstva, oprema, materijali i pomoćni uređaji - prema 7.3.1.1, otopina za vlaženje - prema 7.2.2.

7.3.2.2 Postupak pripreme i provođenja testa

Prava gustoća otopine za vlaženje određena je piknometrijskom metodom prema GOST 3900.

Ispitivanja se provode prema 7.3.1.3, s otopinom sredstva za vlaženje koja se koristi umjesto destilirane vode.

7.3.2.3 Obrada rezultata ispitivanja

Prava gustoća aktiviranog praha r, g/cm 3, izračunava se po formuli

Gdje T - masa tikvice s prahom, g;

T 1 - masa prazne tikvice, g;

T 2 - masa tikvice s otopinom sredstva za vlaženje, g;

T 3 - masa tikvice s praškom i otopinom za vlaženje, g;

r c je gustoća otopine sredstva za vlaženje, g/cm 3 .

Rezultat svakog testa izračunava se na drugu decimalu. Apsolutno dopušteno odstupanje između rezultata paralelnih određivanja ne smije biti veće od 0,02 g/cm 3 .

Ako se prekorači apsolutno dopušteno odstupanje između rezultata određivanja, ispitivanje treba ponavljati dok se ne postigne dopušteno odstupanje.

Prava gustoća izračunava se kao aritmetička sredina rezultata dva paralelna ispitivanja.

7.3.3 Određivanje stvarne gustoće praha industrijskog otpada

7.3.3.1 Kontrolna (mjerna) oprema, oprema, materijali, pomoćni uređaji

Odmjerne tikvice kapaciteta 100 ml ili 250 ml prema GOST 1770.

Vage 4. klase točnosti prema GOST 24104.

Vakuumska instalacija.

Stakleni lijevak promjera 120-150 mm prema GOST 23932.

Kerozin za rasvjetu.

Silikagel marke ASK frakcija 0,25-0,5 mm prema GOST 3956.

7.3.3.2 Postupak pripreme za ispitivanje

Prah se priprema za ispitivanje prema 7.1.4.

Kerozin se priprema na sljedeći način: stakleni lijevak s papirnatim filtrom umetne se u staklenu tikvicu zapremine 1 litre. Na filtar se ulije 120-150 g silikagela. Filtrirajte 500 ml kerozina za rasvjetu u malim obrocima kroz silikagel u lijevku.

Gustoća kerozina određena je piknometrijskom metodom prema GOST 3900.

7.3.3.3 Postupak ispitivanja

Izvažite dvije čiste i osušene odmjerne tikvice. U svaku tikvicu stavi se oko 50 g praha, nakon čega se tikvice s prahom ponovno izvažu i do 1/3 napune pročišćenim kerozinom.

Tikvice se stave u vakuumsku jedinicu i drže 30 minuta pri zaostalom tlaku od najviše 0,002 MPa (15 mm Hg).

Nakon toga se tikvice izvade iz vakuumske instalacije, drže 30 minuta na sobnoj temperaturi, napune kerozinom do crte na grlu i izvažu. Zatim se tikvice isprazne od sadržaja, napune kerozinom do crte na grlu i izvažu.

7.3.3.4 Obrada rezultata ispitivanja

Prava gustoća praha, r k, g/cm 3, izračunava se pomoću formule

Gdje T - masa tikvice s prahom, g;

T 1 - masa prazne tikvice, g;

T 2 - masa tikvice s kerozinom, g;

T 3 - masa tikvice s prahom i kerozinom, g;

r k - gustoća kerozina, g/cm3.

Rezultat svakog testa izračunava se na drugu decimalu. Apsolutno dopušteno odstupanje između rezultata paralelnih određivanja ne smije biti veće od 0,02 g/cm 3 .

Ako se prekorači apsolutno dopušteno odstupanje između rezultata određivanja, ispitivanje treba ponavljati dok se ne postigne dopušteno odstupanje.

Prava gustoća izračunava se kao aritmetička sredina rezultata dva paralelna ispitivanja.

7.4 Određivanje prosječne gustoće

Bit metode je određivanje gustoće praha nakon zbijanja u kalupu volumena 100 cm 3 pod opterećenjem od 40 MPa.

7 .4.1 Kontrolna (mjerna) oprema, oprema, pomoćni uređaji

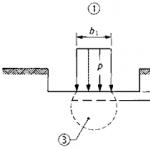

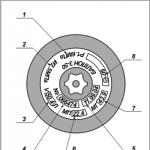

Kalup za kompaktiranje praha (slika 1), koji se sastoji od šupljeg rascjepkanog cilindra ( 1 - gornji dio, 2 - donji dio), košuljica 3 i metalna paleta 4. Volumen donjeg dijela forme - (100+3) cm 3.

Vage 4. klase točnosti prema GOST 24104.

Hidraulička ili mehanička preša s opterećenjem od najmanje 100 kN (10 tf) prema GOST 28840.

Metalni pleh dimenzija najmanje 25 x 40 cm.

Četkica je mekana.

Nož ili lopatica.

7.4.2 Postupak pripreme i provođenja testa

Prah se priprema za ispitivanje prema 7.1.4.

Donji dio kalupa stavi se na paletu, izvaže, a zatim se na njega položi gornji dio.

Prašak se u obrocima od 60 - 80 g prenosi u sastavljen kalup, rasporedi u slojeve i bajonetizira nožem ili špatulom, puni 15 - 20 mm ispod gornjeg ruba, te lagano utisne umetkom.

Kalup s prahom postavlja se na donju ploču preše, opterećenje zbijanja postupno se povećava na 40 MPa i održava 3 minute. Nakon toga se skine teret i kalup s podlogom prebaci u lim za pečenje.

Ukloni se košuljica i gornji dio kalupa, nožem se odreže višak praha iznad donjeg dijela kalupa, mekanom četkom se očiste vanjski dijelovi kalupa i pleha.

Vaga se donji dio kalupa s praškom i pladanj.

7.4.3 Obrada rezultata ispitivanja

Prosječna gustoća praha r T, g/cm 3, izračunato formulom

Gdje T - masa donjeg dijela kalupa s pladnjem i zbijenim mineralnim prahom, g;

T 1 - masa donjeg dijela kalupa s pladnjem, g;

V- volumen praha jednak 100 cm 3.

1 - gornji dio razdjelnog cilindra, 2 - donji dio razdjelnog cilindra; 3 - košuljica; 4 - paleta

Slika 1 - Obrazac za određivanje srednje gustoće praha

Rezultat svakog testa izračunava se na drugu decimalu. Apsolutno dopušteno odstupanje između rezultata paralelnih određivanja ne smije biti veće od 0,02 g/cm 3 .

Ako se prekorači apsolutno dopušteno odstupanje između rezultata određivanja, ispitivanje treba ponavljati dok se ne postigne dopušteno odstupanje.

Prosječna gustoća izračunava se kao aritmetička sredina rezultata dva paralelna ispitivanja.

7.5 Određivanje poroznosti

Poroznost mineralnog praha određuje se proračunom na temelju unaprijed utvrđenih vrijednosti stvarne gustoće prema 7.3 i prosječne gustoće prema 7.4.

Poroznost praha V vrijeme, %, izračunati po formuli

V vrijeme , (7)

gdje je r stvarna gustoća praha, g/cm 3 ;

r T- prosječna gustoća praha, g/cm3.

Rezultat testa izračunava se na najbliži cijeli broj.

7.6 Određivanje bubrenja uzoraka iz mješavine praha i bitumena

Bit metode je odrediti povećanje volumena uzoraka sa zasićenjem vodom od 4% do 5% po volumenu iz mješavine praha i bitumena nakon zasićenja vodom u uvjetima vakuuma i naknadnog izlaganja vrućoj vodi.

7.6.1 Kontrolna (mjerna) oprema, oprema, materijali, pomoćni priboruređaja

Vage 4. klase točnosti prema GOST 24104 s uređajem za hidrostatsko vaganje.

Hidraulička ili mehanička preša s opterećenjem od najmanje 30 kN (3 tf) prema GOST 28840.

Laboratorijska mješalica.

Sušionica koja omogućuje kontrolu temperature do 200 °C.

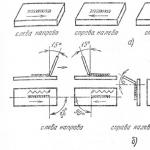

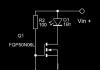

Metalne forme za izradu uzoraka (slika 2), koje udovoljavaju zahtjevima 7.6.2. Dimenzije kalupa date su u tablici 2.

Stakleni živin termometar s podjelom ljestvice od 1 °C.

Vakuumska instalacija.

Kapacitet s kapacitetom od 2,0 - 3,0 litre.

Metalna šalica (posuda).

Viskozni naftni bitumen za ceste u skladu s GOST 22245 s dubinom prodiranja igle na temperaturi od 25 °C od 60 do 130,0,1 mm.

7.6.2 Zahtjevi za obrasce

7.6.2.1 Oblici su izrađeni od čelika s mehaničkim karakteristikama koje nisu niže od onih koje odgovaraju konstrukcijskom čeliku St 35 prema GOST 1050.

7.6.2.2 Nisu dopuštene pukotine, udubljenja, tragovi itd. na radnim površinama kalupa koji dolaze u dodir sa smjesom tijekom izrade uzoraka. Hrapavost radnih površina R a ne smije biti veća od 3,2 mikrona.

7.6.2.3 Dopuštena odstupanja od nazivnih dimenzija unutarnjih promjera cilindara i vanjskih promjera košuljica prikazanih na slici 2. moraju osigurati razmak između cilindra i košuljice unutar 0,1 - 0,3 mm.

7.6.2.4 Odstupanje unutarnje radne površine kalupa od cilindričnog profila A ne smije biti veće od 0,3 mm.

7.6.2.5 Odstupanje od ravnosti krajnjih površina košuljica ne smije biti veće od mm:

0,015 - za košuljice promjera 25,2 mm;

0,025 - za košuljice promjera 50,5 mm.

7.6.2.6 Odstupanje od okomitosti generatrise cilindrične površine košuljica u odnosu na površinu njihovih baza ne smije biti veće od mm:

0,03 - za košuljice promjera 25,2 mm;

0,04 - za košuljice promjera 50,5 mm.

7.6.3 Postupak pripreme za ispitivanje

Za određivanje potrebnog omjera u mješavini praha i bitumena, pri kojem će zasićenost vode u uzorcima biti od 4% do 5%, uzastopno se priprema nekoliko mješavina s različitim sadržajem bitumena.

Slika 2 - Uzorak kalupa

tablica 2

Približna potrošnja bitumena, % mase praha, je:

za aktivirane prahove - 10-15;

za neaktivirane prahove - 13-18;

za industrijski otpad - 25-30.

Odvaga se 100 ili 1000 g uzorka praha pripremljenog prema 7.1.4 (ovisno o veličini upotrijebljenih kalupa), stavi u metalnu posudu (zdjelu) i zagrije na temperature:

za aktivirane prahove - od 135 °C do 140 °C;

za neaktivirane prahove i industrijski otpad - od 150 °C do 160 °C.

Prethodno dehidrirani bitumen se unosi u zagrijani prah na temperaturi od 140 °C do 160 °C (ovisno o marki upotrijebljenog bitumena), miješa se metalnom žlicom, zatim se smjesa stavlja u laboratorijsku miješalicu za završno miješanje. Dopušteno je pripremiti smjesu ručno. Dobivena smjesa se stavlja u sušionicu, gdje se održava gore navedena temperatura za različite vrste prašaka.

Kalupi i košuljice zagrijavaju se na temperaturu od 90 °C do 100 °C i lagano brišu kerozinom ili uljem.

Kalup s umetnutom podlogom puni se prethodno odvagnutom smjesom (od 25 do 30 g ili od 200 do 240 g, ovisno o veličini kalupa). Smjesa u kalupu se poravna, lagano bajonetizira 4-5 puta nožem ili špatulom, a zatim pritisne gornjom košuljicom umetnutom u kalup.

Kalup sa smjesom se postavlja na donju ploču preše tako da i gornja i donja košuljica vire iz kalupa 1-2 cm.Gornja ploča preše se dovodi u kontakt sa gornjom košuljicom i elektromotorom. tiska je uključen. Tlak na zbijenu smjesu postupno se podešava na 10 MPa i održava pod tim opterećenjem 3 minute, nakon čega se opterećenje uklanja i uzorak se vadi iz kalupa pomoću uređaja za stiskanje.

Slika 3 - Određivanje potrebnog sadržaja bitumena

Iz svake mješavine izrađuju se najmanje tri uzorka, za koje se zasićenost vodom utvrđuje najkasnije sljedeći dan nakon proizvodnje metodom za procjenu zasićenosti vodom usvojenom za asfaltbeton u skladu s odjeljkom 13 GOST 12801.

Na temelju dobivenih podataka konstruira se grafikon ovisnosti zasićenja vodom o udjelu bitumena u mješavini (slika 3), iz kojeg se izračunava količina bitumena potrebna za postizanje zasićenja vodom u rasponu od 4 % do 5 % vol. je određen. Izrađuju se tri uzorka s navedenom količinom bitumena za ispitivanje.

7.6.4 Postupak ispitivanja

Uzorci se očiste od zalijepljenih čestica smjese, a zatim se izvažu na zraku i u vodi na temperaturi od (20±2) °C.

Izvagani uzorci stavljaju se u vakuumsku napravu s vodom temperature (20+2) °C, a razina vode iznad uzoraka mora biti najmanje 3 cm. U vakuumskoj instalaciji tlak ne može biti veći od 0,002 MPa ( 15 mm) stvara se i održava 1 sat Hg). Zatim se tlak dovede do atmosferskog tlaka, pri čemu se uzorci drže 30 minuta, nakon čega se uzorci premjeste u drugu posudu, u kojoj se temperatura vode održava na (60±2) °C tijekom 4 sata.

Nakon 4 sata uzorci se stavljaju u vodu temperature (20±2) °C i ostavljaju 16-18 sati, nakon čega se uzorci vade iz vode, brišu i važu u zraku i vodi. Ako se temperatura promijenila za više od 2 °C tijekom proteklih 16-18 sati, tada se 30 minuta prije vaganja dovodi na (20 ± 2) °C.

7.6.5 Obrada rezultata ispitivanja

Bubrenje uzoraka H, %, izračunava se po formuli

Gdje T - masa uzorka u zraku prema 7.6.3, g;

t 1 - masa uzorka u vodi prema 7.6.3, g;

t 2- masa uzorka u zraku nakon ispitivanja prema 7.6.3, g;

t 3 - masa uzorka u vodi nakon ispitivanja prema 7.6.3, g.

Ako se prekorači apsolutno dopušteno odstupanje između rezultata određivanja, ispitivanje treba ponavljati dok se ne postigne dopušteno odstupanje.

Otok se izračunava kao aritmetička sredina rezultata tri paralelna ispitivanja.

7.7 Određivanje otpornosti na vodu uzoraka iz mješavine praha i bitumena

Bit metode je procijeniti stupanj smanjenja tlačne čvrstoće uzoraka izrađenih od mješavine praha i bitumena nakon što su zasićeni vodom u uvjetima vakuuma i potom držani u vrućoj vodi.

7.7.1 Kontrolna (mjerna) oprema, oprema, pomoćni uređaji

Kontrolna (mjerna) sredstva, oprema i pomoćna oprema - prema 7.6.1 i 15.1 GOST 12801.

7.7.2

Za određivanje vodootpornosti napravi se šest uzoraka sa zasićenošću vodom od 4% do 5% volumena prema 7.6.2. Tri uzorka su zasićena vodom na način dat u 7.6.3, a tri uzorka se čuvaju prije ispitivanja prema 15.2 GOST 12801.

Tlačna čvrstoća uzoraka određena je na temperaturi od (20±2) °C prema GOST 12801.

7 .7.3 Obrada rezultata ispitivanja

Vodootpor K izračunava se pomoću formule

Gdje K voda- granična tlačna čvrstoća uzoraka nakon zasićenja vodom prema 7.6.3, MPa;

R- krajnja tlačna čvrstoća uzoraka održanih prije ispitivanja prema 15.2 GOST 12801, MPa.

7.8 Određivanje kapaciteta bitumena

Bit metode je odrediti količinu ulja pri kojoj njegova smjesa sa 100 cm 3 praha ima zadanu konzistenciju.

7.8.1 Kontrolna (mjerna) oprema, oprema, materijali, pomoćni uređaji

GOST 24104.

Porculanska šalica promjera 10 - 12 cm.

Industrijsko ulje klase M.8V prema GOST 20799.

Nož ili lopatica.

7.8.2 Postupak pripreme i provođenja testa

Priprema praha za ispitivanje - prema 7.1.4.

Od pripremljenog uzorka odvažemo porciju praha od 200 - 250 g. U porculansku čašicu odvažemo 15 g ulja temperature (20±2) °C. Prašak se postupno dodaje u ulje u malim obrocima i temeljito miješa. Kada smjesa poprimi konzistenciju paste i ne lijepi se za stijenke i dno porculanske šalice, stavlja se u metalnu šalicu, zaglađujući je nožem ili lopaticom u ravnini s rubovima. Metalnu čašicu sa smjesom postaviti na stalak uređaja Vicat, prinijeti tučak na površinu smjese i označiti položaj kazaljke na ljestvici. Zatim se tučak izdigne iznad površine smjese za 20 mm i ostavi se štapić s utegom i tučkom da slobodno uranja u smjesu 5 s, nakon čega se bilježi položaj kazaljke na vagi i dubina određuje se uranjanje koje treba biti 8 mm.

Ako je dobivena vrijednost uranjanja veća od 8 mm, smjesa se ponovno stavlja u porculansku čašicu, dodaje se prašak, miješa i test se ponavlja.

Ako je dobivena vrijednost uranjanja manja od 8 mm, napravite novu mješavinu praha i ulja koristeći manje praha od originalne i ponovno ponovite test.

7.8.3 Obrada rezultata ispitivanja

Pokazatelj kapaciteta bitumena PB, g, izračunava se pomoću formule

Gdje T - masa izvaganog dijela praha, g;

T 1 - masa praha preostalog nakon ispitivanja, g;

r je prava gustoća praha, g/cm 3 ;

100 - volumen praha, cm 3.

Rezultat svakog testa izračunava se na najbliži cijeli broj. Apsolutno dopušteno odstupanje između rezultata paralelnih određivanja ne smije biti veće od 2 g.

Ako se prekorači apsolutno dopušteno odstupanje između rezultata određivanja, ispitivanje treba ponavljati dok se ne postigne dopušteno odstupanje.

Bitumenski kapacitet praha izračunava se kao aritmetička sredina rezultata dva paralelna ispitivanja.

7.9 Određivanje hidrofobnosti aktiviranog praha

Bit metode je procijeniti sposobnost praha da se ne smoči vodom.

7.9.1 Kontrolna (mjerna) oprema, oprema, materijali, pomoćni uređaji

Laboratorijske vage 4. razreda točnosti prema GOST 24104.

Staklena čaša kapaciteta 500 - 800 ml prema GOST 23932.

7.9.2 Postupak pripreme i provođenja testa

Prah se priprema za ispitivanje prema 7.1.4.

7.9.3 Određivanje hidrofobnosti metodom slobodne flotacije

Staklena čaša se napuni destiliranom vodom 50 mm ispod ruba. Od pripremljenog uzorka odvagne se oko 2 g praha koji se iz lopatice izlije na površinu vode laganim lupkanjem lopatice po rubu čaše.

Čaša s vodom i prahom ostavi se 24 sata.

Prašak se smatra hidrofobnim ako se ne slegne na dno unutar 24 sata i nema vidljivog vlaženja praha vodom.

7.9.4 Određivanje hidrofobnosti ubrzanom metodom

Staklena čaša se napuni destiliranom vodom 50 mm ispod ruba i postavi u visini očiju (radi lakšeg promatranja) na ravnu podlogu (stol ili stalak), prethodno obloženu listom papira, na kojem su dvije paralelne crte. na udaljenosti od 50 mm jedna od druge.

Staklo se postavlja tako da jedna od linija na papiru dodiruje bazu stakla.

Od pripremljenog uzorka praha odvagne se oko 0,5 g i izlije iz lopatice na površinu vode laganim lupkanjem lopatice po rubu čaše. Staklo se pomiče s jedne linije na drugu i natrag.

Ciklus koji uključuje dva pokreta (put od 100 mm) mora se izvesti u 1 sekundi glatko, bez trzaja.

Prah se smatra hidrofobnim ako se nakon 10 ciklusa pomicanja čaše ne uoče čak i lagani („magloviti“) tokovi praha s površine vode na dno čaše.

7.10 Određivanje vlažnosti

Bit metode je određivanje sadržaja vlage u prahu.

7.10.1 Kontrolna (mjerna) oprema, oprema, pomoćni uređaji

Laboratorijske vage 4. razreda točnosti prema GOST 24104.

Ormar za sušenje.

Porculanske šalice promjera 10-15 cm prema GOST 9147.

Eksikator s bezvodnim kalcijevim kloridom prema GOST 450.

7.10.2 Postupak pripreme i provođenja testa

Oprane čaše se stavljaju u sušionicu na temperaturi od (105±5) °C najmanje 30 minuta, zatim se ohlade u eksikatoru na sobnu temperaturu.

Test se provodi u dvije čaše. Svaka šalica pripremljena na gore navedeni način se izvaže. Uzmite dva dijela od (50±5) g od uzorka praha i ulijte ih u čaše, ravnomjerno ih napunite bez zbijanja. Čašice s prahom se važu i stavljaju u sušionicu na temperaturi od (105±5) °C, gdje se prah suši do konstantne težine, da bi se utvrdilo da se čašice s prahom važu svakih sat vremena, prvo ohlađene. na sobnu temperaturu u eksikatoru s bezvodnim kalcijevim kloridom.

7.10.3 Obrada rezultata ispitivanja

Vlažnost praha W, % po masi, izračunato formulom

W=, (11)

Gdje T - masa šalice s prahom prije sušenja, g;

t 1 - masa šalice s prahom nakon sušenja, g;

T 2 - masa šalice, g.

Rezultat svakog testa izračunava se na prvu decimalu. Apsolutno dopušteno odstupanje između rezultata paralelnih određivanja ne smije biti veće od 0,2%.

Ako se prekorači apsolutno dopušteno odstupanje između rezultata određivanja, ispitivanje treba ponavljati dok se ne postigne dopušteno odstupanje.

Sadržaj vlage u prahu izračunava se kao aritmetička sredina rezultata dva paralelna ispitivanja.

7.11 Određivanje sadržaja aktivnih tvari u aktiviranom prahu

7.11.1 Kolorimetrijska metoda

Bit metode je određivanje sadržaja aktivirajuće tvari usporedbom boje otapala s kojim se prah obrađuje s bojom standarda.

Ova metoda nije prikladna kada se za aktiviranje prašaka koriste materijali koji ne boje otapalo.

7.11.1.1 Kontrolna (mjerna) oprema, oprema, materijali, pomoćni uređaji

Laboratorijske vage 4. razreda točnosti prema GOST 24104.

Laboratorijska centrifuga.

Mjerni cilindar kapaciteta 10 ml.

7.11.1.2 Postupak pripreme za ispitivanje

U laboratorijskom mlinu priprema se 8 uzoraka aktiviranih prahova od po 2000 g sa sadržajem aktivne tvari od 0,25, 0,50, 0,75, 1,0, 1,25, 1,50, 1,75 i 2,0% mineralnih masenih udjela.

Svaki pripremljeni uzorak dobro se promiješa, četvrtinama reducira na 125 g, odvagne 1 g praha i izlije u čiste, suhe epruvete u koje se zatim ulije 10 ml otapala. Epruvete se zatvore plutenim čepovima, temeljito protresu 1 minutu i centrifugiraju 3 minute pri brzini centrifuge od 3000 - 5000 o/min.

Ako centrifuga nije dostupna, epruvete se ostavljaju nedirnute 24 sata nakon mućkanja.

Zatim se gornji kraj epruvete zajedno s čepom parafinizira, epruvete se obilježe sadržajem aktivirajuće tvari u prahu i stave u stalak.

Boja otopine u epruveti služi kao standard za određivanje sadržaja aktivirajuće tvari u prahu.

7.11.1.3 Postupak ispitivanja

Uzorak praha mase 500 g temeljito se promiješa, četvrtinama reducira na 50 - 100 g, odvaže se 1 g praha, ulije u epruvetu i tretira otapalom kako je navedeno u 7.11.1.2.

7.11.1.4 Obrada rezultata ispitivanja

Boja otopine dobivene u epruveti se uspoređuje sa standardima pripremljenim prema 7.11.1.2., te se određuje sadržaj aktivirajuće tvari u prahu.

7.11.2 Metoda spaljivanja

GOST 23932.

Ormar za sušenje.

Pješčana kupka.

7.12.2 Postupak pripreme i provođenja testa

Prah se priprema za ispitivanje prema 7.1.4

Od pripremljenog uzorka uzeti uzorak mase oko 50 g, uliti ga u čunjastu tikvicu i preliti sa 100 ml destilirane vode. Na tikvicu je priključen povratni kondenzator. Sadržaj tikvice se zagrijava do vrenja u pješčanoj kupelji, kuha jedan sat, a zatim se ohladi na sobnu temperaturu. Dobiveni vodeni ekstrakt se prelije u drugu tikvicu kroz filtar prethodno navlažen destiliranom vodom. Ostatak u prvoj tikvici ispere se destiliranom vodom u obrocima od 20 - 25 ml i također se prelije kroz filter u drugu tikvicu. Iz druge tikvice filtrat se u dijelovima prenosi u staklenu čašu prethodno osušenu do konstantne težine i izvaganu te se iz nje isparava voda u pješčanoj kupelji. Nakon što je vodeni ekstrakt prebačen u staklo ispario do volumena od oko 5 ml, ostatak se suši do konstantne težine u sušioniku na temperaturi od (105 ± 5) °C i, nakon hlađenja, izvaže u eksikatoru.

7.12.3 Obrada rezultata ispitivanja

A =, (12)

Gdje T - težina uzorka mineralnog praha, g;

t 1 - masa šalice sa suhim ostatkom, g;

t 2 - masa šalice, g.

Rezultat svakog testa izračunava se na drugu decimalu. Apsolutno dopušteno odstupanje između rezultata paralelnih određivanja ne smije biti veće od 0,03%.

Ako se prekorači apsolutno dopušteno odstupanje između rezultata određivanja, ispitivanje treba ponavljati dok se ne postigne dopušteno odstupanje.

7.14 Gubici tijekom paljenja letećeg pepela i mješavina pepela i troske termoelektrana određuju se prema GOST 11022.

7.15 Vrijednost ukupne specifične efektivne aktivnosti prirodnih radionuklida određena je prema GOST 30108.

8 Prijevoz i skladištenje

8.1 Prah se prevozi u cisternama za cement, kontejnerima, zatvorenim bunker-vagonima ili pakiran u višeslojne papirnate ili plastične vreće u običnim zatvorenim vagonima.

Za unutartvornički transport praha treba koristiti pneumatski transport, kao i transportere, transportere i pužnice prekrivene kućištima.

8.2 Prahovi se skladište u bunkerima ili silosima, a prah pakiran u vrećama skladišti se u zatvorenim skladištima.

Prilikom skladištenja prahova u silosima treba poduzeti mjere za sprječavanje zgrudnjavanja - pumpanje, prozračivanje i sl.

9 Jamstvo proizvođača

9.1 Proizvođač jamči da prah udovoljava zahtjevima ove norme ovisno o uvjetima prijevoza i skladištenja.

Područje primjene mineralnih pudera

|

Marka mineralnog pudera |

Vrsta mineralnog praha |

Područje primjene |

|

Aktivirani i neaktivirani iz karbonatnih stijena |

Asfaltnobetonske mješavine drobljenog kamena i mastika u skladu s GOST 31015 stupanj III. Kalibrirani valjani proizvodi, s posebnom površinskom obradom, izrađeni od visokokvalitetnog ugljičnog konstrukcijskog čelika. Opći tehnički uvjeti Destilirana voda. Tehničke karakteristike Čvrsto mineralno gorivo. Metode određivanja sadržaja pepela u industrijskim uljima. Tehnički uvjeti Voda za piće. Opći zahtjevi za organizaciju i metode kontrole kvalitete Napomena - Prilikom korištenja ove norme preporučljivo je provjeriti valjanost referentnih normi pomoću indeksa "Državni standardi" sastavljenog od 1. siječnja tekuće godine, a prema odgovarajućim indeksima objavljenim u tekućoj godini. Ako je referentni dokument zamijenjen (promijenjen), tada se pri korištenju ovog standarda trebate voditi zamijenjenim (promijenjenim) standardom. Ako je referentni dokument poništen bez zamjene, tada se odredba u kojoj se upućuje na njega primjenjuje na dio koji ne utječe na to upućivanje. Ključne riječi: mineralni prah, aktivirani prah, neaktivirani prah, aktivirajuća smjesa, karbonatna stijena, silikatna stijena, industrijski otpad |

Aktivirani mineralni prah: materijal dobiven mljevenjem stijena ili krutog industrijskog otpada uz dodatak aktivnih tvari, mljevenjem bitumenskih stijena, uključujući uljni škriljevac. Aktivirajuće tvari: Mješavina površinski aktivnih tvari (tenzida) ili proizvoda koji sadrže tenzide s bitumenom, racionalno odabranih u odnosu na kemijsku prirodu sirovina za proizvodnju mineralnog praha.

Što je aktivirani mineralni puder?

Jedan od načina poboljšanja svojstava mineralnih prahova koji se nalaze u asfaltbetonskim smjesama je njihova fizikalna i kemijska aktivacija, čiji rezultat može biti, na primjer, pojava hidrofobnosti u agregatu ili obdarenje praškaste mase poboljšanom adhezivna svojstva. Proizvodna linija UZSM omogućuje vam provedbu ovih i drugih zadataka sa stabilnim i dugoročnim učinkom.

Naučiti više

Bit aktivacije je da proces mljevenja sirovine prati njegova obrada s aktivnim tvarima: anionskim ili kationskim površinski aktivnim tvarima (tenzidi), bitumenom. Između aktivatora i svježe formirane mineralne površine stvaraju se jake veze.

U našem slučaju, tvar koja se ubrizgava u komoru za mljevenje na poseban način obavija svaku česticu mineralnog praha veličine oko 70 mikrona filmom od oko 15 nanometara. Kao rezultat toga, cjelokupna masa punila dobiva nova svojstva: mineralna hidrofilna površina postaje hidrofobna, a uvjeti za njezinu interakciju s bitumenom (adhezija) značajno su poboljšani.

Zahvaljujući ovoj promjeni svojstava površine zrna, aktivirani mineralni prahovi bolje se kvase bitumenom, ne upijaju vlagu, ne zgrudavaju se tijekom skladištenja i transporta i imaju smanjenu poroznost.

Visoka kvaliteta aktiviranog mineralnog praha koji proizvodi tvornica omogućuje pripremu asfaltnog betona povećane gustoće, čvrstoće, otpornosti na smicanje i otpornosti na pukotine. Potrošnja bitumena za pripremu takvih mješavina je oko 10% manja od mješavina s neaktiviranim prahom, što proizvođačima asfaltnog betona daje mogućnost smanjenja troškova svojih proizvoda.Usto, upotreba aktiviranih mineralnih prahova omogućuje za dobivanje asfaltnog betona s najvećim brojem zatvorenih pora, što određuje njihovu nisku zasićenost vodom, odnosno povećanu otpornost površine ceste na vodu i smrzavanje.

Priprema, polaganje i zbijanje asfaltbetonskih smjesa korištenjem našeg aktiviranog mineralnog praha može se izvesti na nižoj temperaturi, u usporedbi s upotrebom neaktiviranog praha.

Osim toga, olakšava se zbijanje asfaltnog betona, čime se smanjuje broj prolazaka valjaka zbijenog područja.

Područje primjene

Glavno područje primjene mineralnog praha je proizvodnja asfalta u tvornicama asfaltnog betona, gdje mineralni prah služi kao punilo koje povećava strukturu, viskoznost i sposobnost lijepljenja bitumena, poboljšava duktilnost, elastičnost i čvrstoću asfalta. mase, što u konačnici dovodi do povećanja trajnosti površine kolnika.

Naučiti više

Strogi moderni zahtjevi za kvalitetu autocesta od strane države zahtijevaju korištenje kvalitetnijih komponenti, posebno mineralnog praha, za proizvodnju asfaltbetonskih smjesa. Od svih konstrukcijskih elemenata autoceste, gornji sloj asfalt-betonskog kolnika radi u najtežim uvjetima.

S jedne strane, to je utjecaj statičkih utjecaja i dinamičkih transportnih opterećenja te s njima povezanih posmičnih, vlačnih i savojnih sila, što dovodi do pojave naprezanja u premazu. Materijal s dovoljnom marginom čvrstoće može izdržati takva naprezanja. Povećanje intenziteta prometa svake godine postavlja hitan zadatak stvaranja izdržljivog asfaltbetonskog kolnika koji je otporan na utjecaje varijabli u veličini, brzini i ponavljanju primjene, opterećenja od vozila u pokretu u svim kritičnim razdobljima. Tu bi se trebao očitovati utjecaj visokokvalitetnih mineralnih prahova na svojstva asfaltbetona. Ojačavanjem strukturiranog disperznog sustava bitumen - mineralni prah, povećanjem gustoće i čvrstoće asfaltbetonske mase poboljšava se otpornost na deformacije i drugi prometni i eksploatacijski pokazatelji cestovnih površina.

S druge strane, bitan faktor koji utječe na površinu ceste su klimatski uvjeti. Pod utjecajem atmosferskog kisika, sunčevog zračenja, temperaturnih promjena i padalina u asfaltbetonu se odvijaju ireverzibilni fizikalno-kemijski procesi koji dovode do starenja, čime se smanjuje njegova deformabilnost i otpornost na koroziju. Prilikom izlaganja niskim temperaturama moguće je krhko pucanje površine kolnika, što dovodi do pojave pukotina na površini, a potom i udarnih rupa kao posljedica širenja smrznute vode koja je kroz pukotine ušla u asfaltnu površinu.

Visokokvalitetni mineralni prah značajno poboljšava najvažnija fizikalna i mehanička svojstva asfaltbetona: smanjuje vodopropusnost ili zasićenost vodom, povećava otpornost na mraz, čime se značajno usporava proces pucanja.

Proizvodnja MP-1 mineralnog praha

Mineralni prah MP-1 proizvodi se prema regulatornom dokumentu GOST R 52129-2003 i koristi se u proizvodnji asfaltbetonskih smjesa, suhih mješavina, u kemijskoj, metalurškoj i staklarskoj industriji, UZSM također proizvodi mineralni prah s povećanim zahtjevima potrošača za elastičnost i mekoću TU 5716-004 -91892010-2011.

Mineralni prah za ceste

Izgradnja cesta i glavnih autocesta u Rusiji i susjednim zemljama dobiva na zamahu zahvaljujući dostupnosti mineralnog praha MP-1 R GOST 52129-2003. Mineralni prah sprječava prodiranje vlage, smanjuje zasićenost premaza vodom, što pozitivno utječe na vijek trajanja. Prioritet je mogućnost primjene u asfaltbetonu, gdje su prisutne čestice gline, što može znatno smanjiti troškove u cestogradnji.

Vrste mineralnog praha MP-1

Mineralni prah se dijeli na nekoliko vrsta: aktivirani (potpuno hidrofobni MP-1A) i neaktivirani (nehidrofobni MP-1).

Vrste mineralnog praha

Također je uobičajeno podijeliti mineralni prah u stupnjeve: stupanj 1 - dobiven mljevenjem karbonatnih stijena do precizne frakcije od 300-315 mikrona. Stupanj 2 - Dobiva se preradom otpada iz glavne proizvodnje karbonatnih stijena frakcije 300-800 mikrona s inkluzijama. Kemijski sastav sorti je potpuno identičan, međutim, trošak razreda 1 je mnogo veći kada se stupanj 2 isporučuje po cijeni pijeska.

Naučiti više

Prilikom odabira mineralnog praha treba voditi računa o vrsti asfaltnog betona u kojem će se koristiti, budući da se uvelike razlikuju u parametrima kao što su granularnost, hidrofobnost, poroznost, bubrenje i neki drugi. Mineralni prah se koristi u proizvodnji asfaltne betonske mješavine različitih kategorija. Za razliku od drugih sirovina, ima neosporne prednosti: visoku hidrofobnost i kapacitet bitumena, što mu omogućuje ravnomjernu raspodjelu u bitumenu. Popis dobrobiti mineralnog pudera tu ne završava.

Pakiranje MP-1 mineralnih pudera

U našoj proizvodnji mineralni prah prolazi visokotehnološki dodatni proces sušenja. Zbog zaštite od vlage i lakšeg utovara i korištenja, mineralni prah se pakira u big bags s polipropilenskom oblogom težine 1000 kg, te u rasutom stanju u automobilima, što pojednostavljuje korištenje u proizvodnji. Svi naši proizvodi skladište se u natkrivenom skladištu, što je posebno važno u podneblju Urala. Isporučujemo mineralni prah u Ruskoj Federaciji i CIS-u. Mineralni prah se može kupiti u Jekaterinburgu, Čeljabinsku, Neftekamsku.

Nazovite nas sada!

Telefonski broj dežurne linije:

8 (800) 200-96-70

Mineralni prah marke MP-1 je praškasto punilo dobiveno finim mljevenjem karbonatnih mineralnih stijena - kalcijevog karbonata na frakciju od 300 mikrometara. Mineralni prah: materijal dobiven mljevenjem stijena ili krutog otpada iz industrijske proizvodnje Karbonatne stijene: Sedimentne stijene koje se sastoje od više od 50% jednog ili više karbonatnih minerala, kao što su vapnenci, mramori, dolomiti i prijelazne varijante između njih.

Što je neaktivirani mineralni puder?

MP-1 za asfaltbeton i organomineralne smjese je punilo dobiveno drobljenjem, mljevenjem i naknadnim sušenjem karbonatnih minerala.

Naučiti više

UZSM proizvodi MP-1 na bazi kalcijevog karbonata - mljevenog mramora. Mineralni prah MP-1 jedna je od najpotrebnijih komponenti mješavine asfaltnog betona. Mineralni prah MP-1 dodaje potrebnu elastičnost asfalt betonu, povećavajući njegovu čvrstoću i otpornost na habanje.

Razvijena površina takve komponente asfaltnog betona, kao što je mineralni prah, apsorbira najveći dio bitumena, povećava sposobnost asfaltnog betona da se deformira, čime se značajno poboljšava kvaliteta površine kolnika, produljuje vijek trajanja i osigurava značajne uštede u operacija. Povećava gustoću i ujednačenost asfaltnog betona.

Područje primjene

Glavno područje primjene mineralnog praha je proizvodnja asfalta u tvornicama asfaltnog betona, gdje mineralni prah služi kao punilo koje povećava strukturu, viskoznost i sposobnost lijepljenja bitumena, poboljšava duktilnost, elastičnost i čvrstoću asfalta. mase, što u konačnici dovodi do povećanja trajnosti površine kolnika.

Naučiti više

Strogi moderni zahtjevi za kvalitetu autocesta od strane države zahtijevaju korištenje kvalitetnijih komponenti, posebno mineralnog praha, za proizvodnju asfaltbetonskih smjesa.

Od svih konstrukcijskih elemenata autoceste, gornji sloj asfalt-betonskog kolnika radi u najtežim uvjetima. S jedne strane, to je utjecaj statičkih utjecaja i dinamičkih transportnih opterećenja te s njima povezanih posmičnih, vlačnih i savojnih sila, što dovodi do pojave naprezanja u premazu. Materijal s dovoljnom marginom čvrstoće može izdržati takva naprezanja. Povećanje intenziteta prometa svake godine postavlja hitan zadatak stvaranja izdržljivog asfaltbetonskog kolnika koji je otporan na utjecaje varijabli u veličini, brzini i ponavljanju primjene, opterećenja od vozila u pokretu u svim kritičnim razdobljima.

Tu bi se trebao očitovati utjecaj visokokvalitetnih mineralnih prahova na svojstva asfaltbetona. Ojačavanjem strukturiranog disperznog sustava bitumen - mineralni prah, povećanjem gustoće i čvrstoće asfaltbetonske mase poboljšava se otpornost na deformacije i drugi prometni i eksploatacijski pokazatelji cestovnih površina.

S druge strane, bitan faktor koji utječe na površinu ceste su klimatski uvjeti. Pod utjecajem atmosferskog kisika, sunčevog zračenja, temperaturnih promjena i padalina u asfaltbetonu se odvijaju ireverzibilni fizikalno-kemijski procesi koji dovode do starenja, čime se smanjuje njegova deformabilnost i otpornost na koroziju.

Prilikom izlaganja niskim temperaturama moguće je krhko pucanje površine kolnika, što dovodi do pojave pukotina na površini, a potom i udarnih rupa kao posljedica širenja smrznute vode koja je kroz pukotine ušla u asfaltnu površinu. Visokokvalitetni mineralni prah značajno poboljšava najvažnija fizikalna i mehanička svojstva asfaltbetona: smanjuje vodopropusnost ili zasićenost vodom, povećava otpornost na mraz, čime se značajno usporava proces pucanja.

Proizvodnja MP-1 mineralnog praha

Mineralni prah MP-1 proizvodi se prema regulatornom dokumentu GOST R 52129-2003 i koristi se u proizvodnji asfaltbetonskih smjesa, suhih mješavina, u kemijskoj, metalurškoj i staklarskoj industriji, UZSM također proizvodi mineralni prah s povećanim zahtjevima potrošača za elastičnost i mekoću TU 5716-004 -91892010-2011.

Mineralni prah za ceste

Izgradnja cesta i glavnih autocesta u Rusiji i susjednim zemljama dobiva na zamahu zahvaljujući dostupnosti mineralnog praha MP-1 R GOST 52129-2003. Mineralni prah sprječava prodiranje vlage, smanjuje zasićenost premaza vodom, što pozitivno utječe na vijek trajanja. Prioritet je mogućnost primjene u asfaltbetonu, gdje su prisutne čestice gline, što može znatno smanjiti troškove u cestogradnji.

Vrste mineralnog praha MP-1

Mineralni prah se dijeli na nekoliko vrsta: aktivirani (potpuno hidrofobni MP-1A) i neaktivirani (nehidrofobni MP-1).

Vrste mineralnog praha

Također je uobičajeno podijeliti mineralni prah u stupnjeve: stupanj 1 - dobiven mljevenjem karbonatnih stijena do precizne frakcije od 300-315 mikrona. Stupanj 2 - Dobiva se preradom otpada iz glavne proizvodnje karbonatnih stijena frakcije 300-800 mikrona s inkluzijama. Kemijski sastav sorti je potpuno identičan, međutim, trošak razreda 1 je mnogo veći kada se stupanj 2 isporučuje po cijeni pijeska.

Naučiti više

Prilikom odabira mineralnog praha treba voditi računa o vrsti asfaltnog betona u kojem će se koristiti, budući da se uvelike razlikuju u parametrima kao što su granularnost, hidrofobnost, poroznost, bubrenje i neki drugi. Mineralni prah se koristi u proizvodnji asfaltne betonske mješavine različitih kategorija. Za razliku od drugih sirovina, ima neosporne prednosti: visoku hidrofobnost i kapacitet bitumena, što mu omogućuje ravnomjernu raspodjelu u bitumenu. Popis dobrobiti mineralnog pudera tu ne završava.

Pakiranje MP-1 mineralnih pudera

U našoj proizvodnji mineralni prah prolazi visokotehnološki dodatni proces sušenja. Zbog zaštite od vlage i lakšeg utovara i korištenja, mineralni prah se pakira u big bags s polipropilenskom oblogom težine 1000 kg, te u rasutom stanju u automobilima, što pojednostavljuje korištenje u proizvodnji. Svi naši proizvodi skladište se u natkrivenom skladištu, što je posebno važno u podneblju Urala. Isporučujemo mineralni prah u Ruskoj Federaciji i CIS-u. Mineralni prah se može kupiti u Jekaterinburgu, Čeljabinsku, Neftekamsku.

Nazovite nas sada!

Telefonski broj dežurne linije:

8 (800) 200-96-70

GOST 32761-2014

MEĐUDRŽAVNI STANDARD

Javne ceste

MINERALNI PRAH

Tehnički zahtjevi

Automobilske ceste opće uporabe. Mineralni prah. Tehnički zahtjevi

MKS 93.080.30

Datum uvođenja 2015-02-01

Predgovor

Ciljevi, osnovna načela i osnovni postupak za izvođenje radova na međudržavnoj normizaciji utvrđeni su GOST 1.0-92 "Međudržavni sustav normizacije. Osnovne odredbe" i GOST 1.2-2009 "Međudržavni sustav normizacije. Međudržavni standardi, pravila i preporuke za međudržavnu standardizaciju. Pravila za izradu, donošenje, primjenu, obnovu i poništenje"

Standardne informacije

1 IZRADILO društvo s ograničenom odgovornošću "Centar za mjeriteljstvo, ispitivanje i normizaciju", Međudržavni tehnički odbor za normizaciju MTK 418 "Cestovni objekti"

2 UVELA Savezna agencija za tehničku regulaciju i mjeriteljstvo Ruske Federacije

3 DONIJELO Međudržavno vijeće za normizaciju, mjeriteljstvo i certificiranje putem dopisa (protokol od 30. svibnja 2014. N 67-P)

Za usvajanje su glasali:

Skraćeni naziv države prema MK (ISO 3166) 004-97 | Skraćeni naziv nacionalnog normirnog tijela |

|

Ministarstvo gospodarstva Republike Armenije |

||

Bjelorusija | Državni standard Republike Bjelorusije |

|

Kirgistan | Kirgistanski standard |

|

Kazahstan | Gosstandart Republike Kazahstan |

|

Rosstandart |

||

Tadžikistan | Tadžikistanski standard |

4 Nalogom Savezne agencije za tehničku regulaciju i mjeriteljstvo od 24. rujna 2014. N 1204-st, međudržavni standard GOST 32761-014 stavljen je na snagu kao nacionalni standard Ruske Federacije 1. veljače 2015.

5 PRVI PUT PREDSTAVLJENO

Podaci o izmjenama ove norme objavljuju se u godišnjem informativnom indeksu "Nacionalne norme", a tekst izmjena i dopuna objavljuje se u mjesečnom informativnom indeksu "Nacionalne norme". U slučaju revizije (zamjene) ili ukidanja ove norme, odgovarajuća obavijest bit će objavljena u mjesečnom informativnom indeksu "Nacionalne norme". Relevantne informacije, obavijesti i tekstovi objavljuju se iu sustavu javnog informiranja - na službenim stranicama Federalne agencije za tehničko reguliranje i mjeriteljstvo na internetu

Izvršena je izmjena, objavljena u IUS br. 12, 2016

Izmjenu izvršio proizvođač baze podataka

1 područje upotrebe

1 područje upotrebe

Ova se norma odnosi na aktivirane i neaktivirane mineralne prahove, kao i mineralne prahove iz industrijskog otpada, koji se upotrebljavaju kao sastavni dio asfaltbetonskih i drugih vrsta organomineralnih, kao i smjesa drobljenog kamena i mastiksa.

Opseg primjene mineralnog praha dat je u Dodatku A.

2 Normativne reference

Ova norma koristi normativne reference na sljedeće međudržavne standarde:

GOST 12.1.004-91 Sustav standarda zaštite na radu. Sigurnost od požara. Opći zahtjevi

GOST 12.1.005-88 Sustav standarda zaštite na radu. Opći sanitarni i higijenski zahtjevi za zrak u radnom prostoru

GOST 12.1.007-76 Sustav standarda zaštite na radu. Štetne tvari. Razvrstavanje i opći sigurnosni zahtjevi

GOST 12.1.044-89 Sustav standarda zaštite na radu. Opasnost od požara i eksplozije tvari i materijala. Nomenklatura pokazatelja i metode za njihovo određivanje

GOST 12.4.021-75 Sustav standarda zaštite na radu. Ventilacijski sustavi. Opći zahtjevi

GOST 12.4.034-2001 Sustav standarda zaštite na radu. Osobna zaštita dišnog sustava. Razvrstavanje i označavanje

GOST 12.4.131-83 Ženske kućne haljine. Tehnički podaci

GOST 12.4.132-83 Muški kućni ogrtači. Tehnički podaci

GOST 12.4.137-84 Posebna kožna obuća za zaštitu od ulja, naftnih derivata, kiselina, lužina, netoksične i eksplozivne prašine. Tehnički podaci

GOST 17.2.3.01-86 Očuvanje prirode. Atmosfera. Pravila praćenja kakvoće zraka u naseljenim mjestima

GOST 17.2.3.02-2014 Očuvanje prirode. Atmosfera. Pravila za utvrđivanje dopuštenih emisija onečišćujućih tvari industrijskih poduzeća

GOST 28846-90 Rukavice i rukavice. Opći tehnički uvjeti

GOST 30108-94 Građevinski materijali i proizvodi. Određivanje specifične efektivne aktivnosti prirodnih radionuklida

GOST 32704-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja hidrofobnosti

GOST 32705-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja sadržaja spojeva topivih u vodi

GOST 32706-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja aktivnosti

GOST 32707-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja bubrenja uzoraka iz mješavine praha i bitumena

GOST 32718-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja sadržaja aktivnih tvari

GOST 32719-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja sastava zrna

GOST 32762-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja vlažnosti

GOST 32763-2014 Javne automobilske ceste. Mineralni prah. Metoda za određivanje stvarne gustoće

GOST 32764-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja prosječne gustoće i poroznosti

GOST 32765-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja vodootpornosti asfaltnog veziva (mješavina mineralnog praha s bitumenom)

GOST 32766-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja indeksa nosivosti bitumena

GOST 32767-2014 Javne automobilske ceste. Mineralni prah. Metoda određivanja sadržaja seskvioksida

Napomena - Prilikom korištenja ove norme preporučljivo je provjeriti valjanost referentnih normi u javnom informacijskom sustavu - na službenim stranicama Federalne agencije za tehničko reguliranje i mjeriteljstvo na internetu ili korištenjem godišnjeg indeksa informacija "Nacionalne norme" , koji je izlazio od 1. siječnja tekuće godine, te o izdanjima mjesečnog informativnog kazala "Nacionalne norme" za tekuću godinu. Ako je referentni standard zamijenjen (promijenjen), tada se pri korištenju ovog standarda trebate voditi zamjenskim (promijenjenim) standardom. Ako se referentna norma poništi bez zamjene, tada se odredba u kojoj se na nju poziva primjenjuje u dijelu koji ne utječe na tu referencu.

3 Termini i definicije

Sljedeći izrazi s odgovarajućim definicijama koriste se u ovoj normi:

3.1 mineralni prah: Materijal dobiven mljevenjem karbonatnih ili nekarbonatnih stijena ili iz krutog industrijskog otpada, uključujući i one koji ne zahtijevaju mljevenje.

3.2 neaktivirani mineralni prah: Materijal dobiven mljevenjem karbonatnih stijena, bez dodatka aktivnih tvari.

3.3 aktivirani mineralni prah: Materijal dobiven iz karbonatnih stijena uz dodatak aktivirajućih tvari.

3.4 neaktivirani mineralni prah iz industrijskog otpada: Materijal dobiven iz nekarbonatnih stijena, kao i iz krutog i praškastog industrijskog otpada koji ne zahtijeva mljevenje (leteći pepeo i mješavine pepela i šljake termoelektrana, leteća prašina iz cementara i metalurška troska).

3.5 aktivacijske tvari: Smjesa površinski aktivnih tvari ili proizvoda koji sadrže površinski aktivne tvari s bitumenom, racionalno odabrana u odnosu na kemijsku prirodu sirovine za proizvodnju mineralnog praha.

3.6 karbonatna stijena: Sedimentna stijena koja se sastoji od više od 50% jednog ili više karbonatnih minerala, kao što su vapnenac, dolomit i srednje varijante.

3.7 nekarbonatne stijene: Sedimentna ili magmatska stijena koja se sastoji od više od 50% minerala silicija, kao što su opok, tripoli, tuf, pješčenjak, granit.

3.8 pošiljka: Količina mineralnog praha jedne marke proizvedena tijekom dana i/ili otpremljena jednom potrošaču tijekom dana, ali ne više od 200 tona.

3.9 probati: Određena količina mineralnog praha odabranog iz serije za testiranje.

3.10 test na licu mjesta: Uzorak mineralnog praha uzet u jednoj točki težine najmanje 500 g u intervalu uzorkovanja od 1 sata ili na jednom mjestu iz serije kako bi se formirao skupni uzorak.

Napomena - Kada se povećava interval uzorkovanja, mora se povećati masa točkastog uzorka. S intervalom uzorkovanja od 2 sata - 2 puta, s intervalom uzorkovanja od 3 sata - 4 puta.

3.11 kombinirani uzorak: Uzorak mineralnog praha koji se sastoji od točkastih uzoraka (najmanje pet) i karakterizira šaržu kao cjelinu.

3.12 laboratorijski test: Uzorak mineralnog praha dobiven četvrtinama skupnog uzorka i namijenjen za sva laboratorijska ispitivanja.

3.13 konstantna masa: Masa određena iz rezultata uzastopnih vaganja nakon sušenja na temperaturi od (110±5) °C u pravilnim intervalima, ali ne kraćim od 1 sata, koja se mijenja za najviše 0,1%.

4 Klasifikacija

Mineralni prah se, ovisno o svojstvima, kao i korištenim sirovinama, dijeli na sljedeće vrste:

- MP-1 - aktivirani mineralni prah iz karbonatnih stijena;

- MP-2 - neaktivirani mineralni prah iz karbonatnih stijena;

- MP-3 - neaktivirani mineralni prah iz nekarbonatnih stijena, krutog i praškastog industrijskog otpada.

5 Tehnički uvjeti

5.1 Mineralni prah svih marki mora odgovarati zahtjevima ove norme i biti pripremljen prema tehnološkom pravilniku proizvođača, odobrenom na propisan način.

Mineralni prah svih marki mora biti rastresit, sipak i bez nečistoća.

5.2 Pokazatelji i karakteristike mineralnog praha

5.2.1 Svojstva mineralnog praha moraju ispunjavati zahtjeve utvrđene u tablici 1.

Tablica 1 - Pokazatelji i karakteristike mineralnog praha

Naziv indikatora | Standard za brend mineralnog pudera | Metoda ispitivanja |

||

1 Osnovni zahtjevi za mineralni prah |

||||

1.1 Sastav zrna, % po težini, ne manje: | ||||

Manje od 2 mm; | ||||

Manje od 0,125 mm; | ||||

Manje od 0,063 mm | ||||

1.2 Poroznost, %, ne više | ||||

1.3 Kapacitet bitumena, g, ne više | ||||

2 Zahtjevi koji se dodatno primjenjuju na mineralni prah |

||||

2.1 Vlažnost, % po težini, ne više | ||||

2.2 Vodootpornost uzoraka izrađenih od mješavine mineralnog praha i bitumena, ne manja | Nije standardizirano | Nije standardizirano | ||

2.3 Bubrenje uzoraka iz mješavine mineralnog praha s bitumenom,%, ne više | ||||

Nije standardizirano | Nije standardizirano | |||

Napomena - U mineralnom prahu dobivenom iz stijene čija je tlačna čvrstoća iznad 40 MPa dopušten je sadržaj zrna finijih od 0,063 mm 5% manji od onog navedenog u tablici. |

||||

(Amandman. IUS N 12-2016).

5.2.2 Aktivirani mineralni prahovi moraju biti hidrofobni, kao i ujednačene boje i sastava.

5.3 Materijalni zahtjevi

5.3.1 U krutom industrijskom otpadu koji se koristi za pripremu mineralnog praha iu praškastom industrijskom otpadu koji se koristi kao mineralni prah, sadržaj aktivnih tvari ne smije biti veći od 3% masenog udjela.

5.3.2 U industrijskom otpadu koji sadrži fosfor koji se koristi za pripremu mineralnog praha, udio ne smije biti veći od 2% masenog udjela.

5.3.3 Gubici žarenjem u krutom industrijskom otpadu koji se koristi za pripremu mineralnog praha, te u praškastom industrijskom otpadu koji se koristi kao mineralni prah (leteći pepeo i mješavine pepela i troske termoelektrana) ne smiju biti veći od 20% mase.

6 Sigurnosni zahtjevi

6.1 Pri proizvodnji mineralnih prahova potrebno je pridržavati se sigurnosnih zahtjeva propisanih GOST 12.1.007.

6.2 U skladu s GOST 12.1.044, neaktivirani mineralni prah pripada skupini nezapaljivih tvari, a organska komponenta smjesa za aktiviranje pripada skupini zapaljivih tvari s točkom paljenja u otvorenom lončiću ne nižom od 220 °C i temperaturu samozapaljenja ne nižu od 360 °C. Na temperaturi nižoj od samozapaljivosti bitumena, aktivirajuća smjesa, u interakciji s vodom, atmosferskim kisikom i drugim tvarima, nije sposobna eksplodirati i gorjeti, međutim, potrebno je poduzeti mjere kako bi se osigurala sigurnost od požara u skladu s GOST-om 12.1.004.

6.3 Za pripremu mineralnog praha koriste se kamenje, kao i kruti i praškasti otpad iz industrijske proizvodnje, čija efektivna specifična aktivnost prirodnih radionuklida ne smije premašiti zahtjeve koji odgovaraju GOST 30108 i navedeni su u tablici 2.

tablica 2

Efektivna specifična aktivnost prirodnih radionuklida, Bq/kg, ne više | Klasa opasnosti od zračenja materijala | Područje primjene |

Izgradnja cesta, uzletišta na području naselja i područja perspektivnog razvoja |

||

Izgradnja prometnica izvan naseljenih mjesta |

6.4 Prostorije za proizvodnju mineralnog praha moraju biti opremljene općom izmjenom i lokalnom dovodnom i ispušnom ventilacijom u skladu s GOST 12.4.021.

6.6 Osoblje povezano s proizvodnjom mineralnog praha mora imati sljedeću osobnu zaštitnu opremu:

- ogrtač prema GOST 12.4.131 ili GOST 12.4.132;

- rukavice ili rukavice prema GOST 28846;

- cipele prema GOST 12.4.137;

- oprema za zaštitu dišnog sustava u skladu s GOST 12.4.034.

7 Zaštita okoliša

Prilikom proizvodnje mineralnog praha i njegove daljnje uporabe u asfaltbetonskim i organskim mineralnim smjesama za izgradnju cestovnih površina, potrebno je pridržavati se zahtjeva zaštite okoliša utvrđenih GOST 17.2.3.01 i GOST 17.2.3.02.

8 Pravila prihvaćanja

8.1 Mineralni prah proizveden od strane proizvođača mora biti prihvaćen od strane odjela poduzeća koje provodi tehničku kontrolu kvalitete gotovog proizvoda.

8.2 Prihvat i otprema mineralnog praha vrši se u serijama.

Kada se prihvati kao serija, uzima se u obzir količina praha proizvedena tijekom dana na svakoj proizvodnoj liniji, ali ne više od 200 tona.

Pri otpremi cestom, šaržom se smatra količina praha otpremljena jednom potrošaču tijekom dana.

Pri otpremi željeznicom, šaržom se smatra količina praha koja se istovremeno otprema jednom potrošaču u jednom vlaku.

8.3 Kontrola kvalitete mineralnog praha provodi se ispitivanjem jednog kombiniranog uzorka mineralnog praha uzetog iz svake serije.

8.4 Skupni uzorak sastoji se od točkastih uzoraka (najmanje pet) uzetih iz spremnika ili izravno s proizvodne linije.

Uzorkovanje na licu mjesta počinje 30 minuta nakon početka proizvodnje mineralnog praha, a zatim svaki sat tijekom smjene.

Napomena - Interval uzimanja uzoraka na licu mjesta može se povećati ako poduzeće proizvodi proizvode stabilne kvalitete, a broj uzoraka na licu mjesta mora biti najmanje pet.

8.5 Odabrani točkasti uzorci temeljito se miješaju kako bi se dobio objedinjeni uzorak mineralnog praha.

Od dobivenog skupnog uzorka dobiva se laboratorijski uzorak reduciranjem metodom četvrtinanja.

Suština metode četvrtanja je da se prethodno poravnati uzorak materijala podijeli na četiri dijela međusobno okomitim linijama koje prolaze središtem. Nakon toga se bilo koje dvije suprotne strane uzimaju za ispitivanje.

8.6 Masa laboratorijskog uzorka za kontrolu prihvaćanja mora biti najmanje 1 kg, za periodičnu kontrolu - najmanje 3 kg.

8.7 Prihvaćanje i periodična kontrola kvalitete proizvoda provodi se prema pokazateljima i učestalosti navedenim u tablici 3.

Tablica 3

Naziv indikatora | Vrste kontrole |

|

Prihvaćanje (dnevno) | Periodično (jednom mjesečno) |

|

Sastav zrna | ||

Vlažnost | ||

Prava gustoća | ||

Prosječna gustoća | ||

Poroznost | ||

Vodootpornost uzoraka izrađenih od mješavine mineralnog praha i bitumena | ||

Kapacitet bitumena | ||

Hidrofobnost | ||

Aktivnost | ||

Bubrenje uzoraka iz mješavine mineralnog praha i bitumena | ||

Napomena - Dodatno, periodično praćenje provodi se svaki put kad se sastav početnih materijala promijeni. |

||

8.8 Specifična efektivna aktivnost prirodnih radionuklida u mineralnom prahu uzima se kao maksimalna vrijednost i prati se najmanje jednom godišnje.

Ove podatke treba uzeti u obzir pri odlučivanju o opskrbi i uporabi mineralnog praha u skladu s 6.2.

8.9 Za svaku seriju mineralnog praha koja se isporučuje potrošaču, proizvođač je dužan izdati dokument o kvaliteti, koji mora sadržavati sljedeće podatke:

- naziv i sjedište proizvođača;

- broj putovnice i datum izdavanja;

- ime i adresu potrošača;

- broj serije i količinu mineralnog praha;

- naziv i marku mineralnog pudera;

- naziv sirovina koje se koriste za pripremu mineralnog praha;

- sastav zrna;

- vlažnost;

- hidrofobnost;

- poroznost;

- bubrenje uzoraka iz mješavine praha i bitumena;

- indikator kapaciteta bitumena;

- otpornost na vodu uzoraka izrađenih od mješavine praha i bitumena;

- sadržaj spojeva topivih u vodi;

- sadržaj seskvioksida;

- specifična djelotvorna aktivnost prirodnih radionuklida.

8.10 Potrošač ima pravo kontrolirati kvalitetu isporučenog praha u skladu sa zahtjevima ove norme.

Za kontrolu kvalitete mineralnog praha koji se otprema cestovnim prijevozom uzima se po jedan uzorak prilikom istovara svakog vozila.

Za kontrolu kvalitete mineralnog praha koji se isporučuje željeznicom uzima se pet točaka uzoraka tijekom istovara vagona u jednakim vremenskim intervalima, a vagon se odabire metodom slučajnog uzorkovanja.

Skupni uzorak se izrađuje od točkastih uzoraka. Masa kombiniranog uzorka mora biti najmanje 7 kg.

8.11 Za svaki kombinirani uzorak namijenjen za kontrolna ispitivanja u specijaliziranom laboratoriju, kao i za arbitražna ispitivanja, sastavlja se zapisnik o odabiru koji sadrži naziv i oznaku materijala, mjesto i datum formiranja kombiniranog uzorka te potpise osobe odgovorne za odabir uzoraka na licu mjesta.

Formirani kombinirani uzorci pakiraju se tako da se masa i svojstva mineralnog praha ne mijenjaju prije ispitivanja.

Svaki objedinjeni uzorak ima dvije naljepnice koje identificiraju uzorak: jedna naljepnica se nalazi unutar pakiranja, druga je pričvršćena na vidljivo mjesto u pakiranju. Prilikom transporta skupnog uzorka, provjerite jesu li pakiranje i naljepnice netaknuti. Rok trajanja kombiniranog uzorka je najmanje 3 mjeseca.

9 Metode kontrole

9.1 Određivanje specifične efektivne aktivnosti prirodnih radionuklida provodi se prema GOST 30108. GOST 32765 GOST 32767.

9.12 Određivanje aktivnosti provodi se prema GOST 32706.

9.13 Određivanje bubrenja uzoraka iz mješavine praha i bitumena provodi se prema GOST 32707.

10 Prijevoz i skladištenje

10.1 Mineralni prah prevozi se u cisternama za cement, kontejnerima i zatvorenim bunkerima.

Za unutarpogonski transport mineralnog praha treba koristiti pneumatski transport, te transportere, transportere i vijke obložene omotačima.

10.2 Mineralni prah skladišti se u bunkerima ili silosima.

Prilikom skladištenja mineralnih prahova u silosima treba poduzeti mjere za sprječavanje zgrušavanja (crpanje, prozračivanje), kao i za sprječavanje pristupa vode.

11 Jamstvo proizvođača

11.1 Proizvođač jamči da mineralni prah udovoljava zahtjevima ove norme ovisno o uvjetima transporta i skladištenja.

11.2 Zajamčeni rok trajanja mineralnog praha je najviše godinu dana.

Nakon isteka roka trajanja mineralnog praha, ako ga planiraju dalje koristiti, prate sve pokazatelje utvrđene u Odjeljku 5, nakon čega se donosi odluka o njegovoj uporabi.

Tablica A.1 - Područje primjene mineralnih pudera

Marka mineralnog pudera | Vrsta mineralnog praha | Područje primjene |

Aktiviran iz karbonatnih stijena | Bilo koji asfaltni beton i organomineralne mješavine |

|

Neaktiviran iz karbonatnih stijena | ||

Od nekarbonatnih stijena i krutog industrijskog otpada | Sve mješavine asfaltnog betona i organomineralnih mješavina, osim mješavina asfaltnog betona I. stupnja i mješavina drobljenog kamena i mastiksa. |

|

Industrijski otpad u prahu | Sve mješavine asfaltnog betona i organomineralnih mješavina, osim mješavina asfaltnog betona razreda I i II i mješavina drobljenog kamena i mastiksa. |

UDK 625.07:006.354 MKS 93.080.30

Ključne riječi: mineralni prah, tehnički zahtjevi, marka, pravila prihvaćanja, uzorkovanje, transport i skladištenje, jamstvo proizvođača

__________________________________________________________________________

Tekst elektroničkog dokumenta

pripremio Kodeks JSC i provjerio prema:

službena objava

M.: Standardinform, 2014

Revizija dokumenta uzimajući u obzir

pripremljene izmjene i dopune

dd "Kodeks"

DRŽAVNI STANDARD SSSR SAVEZA

MINERALNI PRAH ZA ASFALT BETONSKE MJEŠAVINE

METODE ISPITIVANJA

GOST 12784-78

IZRAĐENO Ministarstvo prometa graditeljstva IZVRŠITELJ.B. Gesenzwei, dr. tehn. Znanosti (voditelj teme); V.N. Sotnikova, dr. sc. tehn. znanosti UVODI Ministarstvo prometa graditeljstva zam. Ministar N.I. Litvin ODOBREN I STUPIO NA SNAGU Rezolucijom Državnog komiteta SSSR-a za građevinske poslove od 18. listopada 1978. br. 204

DRŽAVNI STANDARD SSSR SAVEZA

MINERALNI PRAH ZA ASFALT BETONSKE MJEŠAVINE GOST Metode ispitivanja 12784-78 Mineralni prah za asfaltne mješavine. Umjesto Metoda ispitivanja GOST 12784-71, datum uvođenja utvrđen je Uredbom Državnog odbora SSSR-a za građevinske poslove od 18. listopada 1978. br. 204.

od 01.01. 1980. godine

Nepoštivanje standarda je kažnjivo zakonom

Ova se norma odnosi na mineralni prah za smjese asfaltnog betona i utvrđuje metode za njegovo ispitivanje kako bi se odredili sljedeći pokazatelji: sastav zrna; specifična težina; gustoća (volumenska masa) kada je zbijena pod opterećenjem; poroznost; bubrenje uzoraka iz mješavine minerala. prah s bitumenom; indikator kapaciteta bitumena; hidrofobnost; vlažnost; homogenost; koeficijent otpornosti na vodu uzoraka iz mješavine mineralnog praha s butumom; sadržaj spojeva topivih u vodi. Koeficijent otpornosti na vodu i sadržaj spojeva topivih u vodi određuju se za praškasti industrijski otpad koji se koristi kao mineralni prah.

1. ODREĐIVANJE SASTAVA ZRNA