La construcción de dispositivos de mástil de antena es un asunto importante y responsable. Las cuestiones de seguridad deben ser lo primero. Es necesario pensar en toda la secuencia de acciones al preparar la estructura, su ubicación en el territorio previsto y los materiales con los que se fabricará. Los elementos no deben interferir con el propietario y los vecinos (si los hay), especialmente cuando la estructura se erige en una cabaña de verano o en otros edificios densos. En la fase de diseño se debe tener en cuenta una cuidadosa planificación de la ubicación en el suelo, los métodos de elevación y la facilidad de instalación, las distancias más cortas para tender los cables de alimentación, la instalación de un cabrestante y otras pequeñas cosas; eliminar o modificar siempre es más difícil que construir de nuevo. Tómate tu tiempo, nada debe eclipsar el resultado de tu trabajo, porque obtendrás una verdadera emoción desde la primera conexión realizada en una nueva estructura.

Selección de antena

Entonces, la tarea: mínimo espacio, facilidad de mantenimiento, poca resistencia al viento, capacidad de rotación. Lo más doloroso es decidirse por un tipo y tipo de antena específicos. Antenas eficientes con alta eficiencia y un patrón de radiación estrecho, principalmente multielementos y de tamaño completo. Tengo experiencia usando antenas del extranjero, aparte de la belleza de la ejecución, no puedo decir nada positivo, ¡¡¡simplemente desperdicié mi dinero!!! Inmediatamente dejé de lado esa basura y me decidí por QUAD o YAGI para frecuencias de 40 my superiores, GP para 80 my 160 m. Hoy en el mercado de antenas de alta calidad, destacaría a dos de nuestros fabricantes: R-Quad y depósito de ANTennae. El resto tampoco me atrajo en cuanto a calidad, servicio, entrega, precio... y muchos otros pequeños factores que estropean la cara del fabricante. Tenía muchas ganas de tener una RQ-54 (57), pero las dimensiones de esta antena y su peso no permiten montarla (en mi caso) en un espacio limitado, además para instalar la RQ-54 (57) necesitas una Mástil duradero tipo UNZHA y un potente dispositivo giratorio tipo P-10 o similar. Por eso, decidí elegir una opción más sencilla para mí: YAGI y GP. Aunque las plazas tienen una mayor ganancia, siguen siendo inferiores en tamaño en términos de construcción, mantenimiento y prevención durante la operación. Elegí antenas de bastante alta calidad de ANTennae Depot, como: la primera: AD-347, tribanda (20 m-15 m-10 m); el segundo - N3L, para un alcance (40 m). Los colocaré en dos niveles sobre un soporte, que a su vez se girará mediante un dispositivo giratorio Yaesu G2800DXA. Para rangos bajos - Vertical MBV-21.

Mástil

Me he decidido por las antenas, naturalmente instalaré la vertical por separado, para el resto necesito un mástil. Como todos los mástiles buenos que se producen no son baratos, decidí no comprarlos y decidí hacerlos yo mismo. Para los consumibles se necesitarán dos tuberías de agua (pared = 3,5 mm) de longitud estándar y un diámetro de 76 mm (u 89 mm); este será el mástil principal. Un tubo de 4,5 m de largo y 60 mm de diámetro (soporte giratorio para montar antenas), una esquina de 25x25 mm (para hacer una unidad de rotación) y una varilla de acero (para escalones). También aparejos: cable para tres hileras de vientos, tuercas aislantes para romper vientos, abrazaderas para cables, tensores, mosquetones de tornillo y guardacabos. Hablaremos de los tirantes más adelante, pero ahora comencemos a hacer el mástil. El mástil se compone de dos tubos (la altura del mástil es de poco más de 20 m y la antena es de 23-24 m); para conectar los tubos es necesario hacer un inserto de menor diámetro y aproximadamente 1 m de largo (50 cm en cada tramo para estabilidad vertical). El inserto debe encajar perfectamente dentro del tubo principal, luego debe fijarse en un lado (lo escaldé). Por el otro lado lo arreglaré después de introducir la parte superior del mástil.

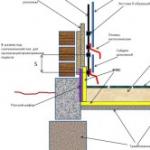

Para instalar el mástil (elevador), necesita una base (plataforma de anclaje) y una unidad de bisagra. Lo hice así: preparé un agujero en el suelo con un taladro, de unos dos metros de profundidad y 25 cm de diámetro, inserté y hormigoné un tubo con un diámetro ligeramente mayor que el del mástil. En nuestras latitudes, la profundidad de congelación del suelo es de aproximadamente 1,3-1,5 m, para que la base no se mueva (no se levante en invierno y no caiga en verano), es necesario instalar estructuras de base debajo de la capa de escarcha. En la parte superior hice la misma bisagra para levantar el mástil de canales de diferentes anchos (ver foto). El siguiente paso fue doblar la varilla debajo de los escalones y soldarlos al mástil a la distancia del escalón de elevación, lo hice después de 40 cm, y también soldé los soportes para los vientos.

Ahora ha llegado el momento de fabricar la unidad giratoria (cabeza del mástil). También consta de dos partes, la inferior es el soporte al mástil, en ella se encuentra la placa para el dispositivo giratorio y en ella se fija la caja de cambios G2800DXA. El de arriba sirve para fijar el rodamiento de soporte. Como la unidad es compacta, la caja de cambios simplemente no cabe en el lado entre las esquinas, la instalo en la parte superior. Si ensancha los lados del conjunto, obtendrá una estructura voluminosa, conveniente para la instalación, pero no estéticamente agradable, aunque cada uno es libre de elegir sus propios métodos y tipos. Habiendo preparado los elementos principales, una vez ensamblados, comienzo a hacer tachuelas mediante soldadura. ¿Por qué? Les explico: en esta posición, las bridas, placas, ángulos y demás elementos del conjunto serán coaxiales, estoy seguro que el plano no se moverá, y los ángulos requeridos serán los que sean necesarios para la rigidez y buen funcionamiento del el dispositivo giratorio. De él colgarán unos 100 kg, al girar la antena es muy importante que los ejes de la caja de cambios y el cojinete de soporte coincidan, de lo contrario su caja de cambios se destruirá durante la primera prueba.

Cuando están hechas todas las tachuelas, escaldo la estructura, habiendo quitado previamente la caja de cambios y el cojinete de soporte con el tubo vertical. Al finalizar, lo vuelvo a armar y compruebo la rotación de la cremallera a mano y usando la caja de cambios. Si la estructura de montaje no se deforma durante la rotación, puedes felicitarte. De lo contrario, es necesario encontrar la causa y eliminarla. Olvidé decir que en la brida donde se fija el cojinete de soporte, proporcioné orificios para fijar la capa superior de cables tensores. La unidad está lista, puedes pintar todos los elementos y montar el mástil.

Chicos para el mástil

La preparación de las estrías es una tarea laboriosa y, como resultó en la práctica, requiere mucho tiempo y máxima paciencia. Como el principal incentivo es construir por mí mismo, supero esta etapa con ilusión. Nunca he estado involucrado en el atado de cables, solo lo he visto desde afuera y por historias. Miré en Internet, es algo tacaño, hay atados con cuerdas en los sitios de navegantes y propietarios de sitios para deportes extremos y automovilistas. No perdí tiempo en la World Wide Web; no pude encontrar un libro de referencia sobre manipulación; actué según mi intuición. He visto repetidamente productos terminados, especialmente buenos, de aviadores y guerreros. Lo principal a la hora de atar cables es el coeficiente máximo de fricción entre los hilos del cable. Una opción excepcional es trenzar cada hebra hacia la otra, y también utilizando el método de intersección. Lo rechacé, requería demasiada mano de obra, elegí un grado medio de complejidad, fuerte y confiable, no lleva mucho tiempo prepararlo. Te lo contaré un poco más tarde, pero primero lo comprobaré yo mismo. Hice una eslinga: había dos bucles en los extremos del cable e instalé dos abrazaderas en los extremos trenzados. Vamos a ver que pasó...

Las pruebas en una máquina de tracción mostraron que la elección del método de tejido fue correcta; ahora lo hago yo mismo con 100% de confianza y recomiendo este método a otros. La eslinga de cable resistió una carga de 1,5 toneladas y se rompió con una fuerza de 1,6 toneladas, los bucles y prensas quedaron ilesos, además, ¡el cable en los bucles ni siquiera se estiró! ¡Gracias a nuestro amigo y jefe de pruebas Alexander Zaitsev!

Ahora, en orden. Para los tirantes, elegí un cable galvanizado con un diámetro de 6 mm. Aisladores de porcelana nogal IAO-2 con orificios, aunque el cable encaja bien en estos orificios, en mi opinión son más prácticos que los IAO-3, estos últimos son mucho más grandes y casi cinco veces más pesados, cuelgan de este cable como sandías en un hilo. Los parámetros eléctricos de ambos tipos son aproximadamente los mismos, no tienen ningún efecto sobre las estrías y, aunque lo tengan, en la práctica es absolutamente imperceptible.

La rotura de los vientos debe comenzar determinando la longitud de las piezas de rotura. Cuanto más cortos sean, mejor, pero con los cortos hay más alboroto. Las secciones largas afectarán el rendimiento de la antena. En teoría, es necesario elegir una longitud de sección tal que no resuene ni en la frecuencia de radiación fundamental ni en los armónicos, de modo que no absorba el componente activo de la radiación de la antena, ya que los vientos también representan una energía inductiva-capacitiva. carga, la proximidad a la antena desplaza la resonancia de la antena hacia abajo en el rango. Intente reducir al máximo la influencia de estos factores.

Existe un debate interminable entre los radioaficionados sobre si se deben romper los cables trampa o no. Por ejemplo, A. Dubinin (RZ3GE) A. Kalashnikov (RW3AMC) V. Silyaev en el artículo "La influencia de los mástiles en el rendimiento de las antenas" cree que el grado de influencia en el patrón de radiación de la antena es tan pequeño que es Es posible hacerlo sin romper los cables tensores. Desde hace muchos años funcionan cientos de antenas en todo el país, incluidas las de personal militar. Cualquier estudiante de un curso de física sabe que el paisaje, las casas y los árboles cercanos, las líneas eléctricas y, más aún, los tirantes ubicados cerca de la antena afectan las características de la antena; ignorar este hecho sería ingenuo. Personalmente, he tenido experiencia práctica que desmiente la afirmación del artículo. Utilicé 2el-QUAD-40 m con tensores cableados, después de romper el nivel superior, el rendimiento mejoró ligeramente gracias a mis compañeros que me lo sugirieron. Alrededor del 25% de los corresponsales, al realizar QSO (repetidos), valoraron la intensidad de la señal un punto más. A veces, para realizar un QSO DX, ¡las pequeñas cosas por las que discutimos no son suficientes! ¡La decisión es tuya!

Elegí una longitud de corte de cable de 1,7 m, teniendo en cuenta que parte del cable se utilizará para doblar y tejer bucles. El corte lo hago con un disco de corte y una maravillosa herramienta, popularmente llamada “amoladora”. Este método en particular es bueno porque el extremo del cable resulta liso, sin deformaciones (como cortado con un cincel o un cuchillo de carnicero) y cuando se trenza queda plano.

Comencemos a hacer secciones de líneas tensoras, tejiendo bucles (un bucle se llama fuego). Primero desenredamos el cable en hilos, si tu cable consta de un número impar de hilos, intenta partirlo por la mitad con ventaja de un hilo. La longitud de la parte no trenzada es de 25-30 cm, enroscamos la primera mitad del cable en el orificio del aislante y aseguramos el extremo con la tercera mano, un tejo. Insertamos la segunda mitad del cable desde el lado opuesto del aislante, como resultado, los extremos del cable están dirigidos entre sí. Tenga en cuenta que al desenredar el cable, los hilos se forman de tal manera que queden en un grupo espaciado del eje del cable. Trate de no destruir este estado formateado, porque al tejer, la mitad opuesta del cable ocupa exactamente este lugar y la parte tejida se vuelve uniforme (ver foto). Corté la cuerda que pasa por dentro del cable en el punto donde se desenreda. Por supuesto, sería bueno dejarlo y trenzarlo en un bucle, pero para mí se salía constantemente del cable, el bucle resultó como un erizo peludo. Por eso lo corté.

Sellado de aisladores

Una vez que hayas enrollado los grupos de hilos entre sí formando un bucle y hayas llegado al punto de desenredarlos, es hora de pensar en cómo trenzar los extremos para formar el cable principal. ¿En qué pensar? ¡Es simple! Tomamos un destornillador, lo insertamos dentro del bucle, luego lo giramos a lo largo de las vueltas del plexo del cable, mientras sujetamos los hilos restantes del bucle. Con esta instalación, los extremos caen en la hendidura debajo del destornillador y quedan perfectamente entre los hilos adyacentes del cable. Una vez que hayas dado las vueltas del cable, la parte final es evitar que los extremos se deshagan, se pueden asegurar con cuerda, alambre fino de acero o cobre, lo que te resulte más conveniente.

No lo arreglé con nada, lo sostuve con los dedos en un guante (y sin él), afortunadamente el cable es suave, no me golpeó los dedos al sacar el destornillador. En primer lugar, arreglo esta parte con la ayuda de una prensa, luego paso al siguiente lugar, instalo la prensa cerca del bucle y el control (!), en el medio. Tenga en cuenta que después de instalar la primera abrazadera, debe arrugar el cable (doblarlo en diferentes direcciones) para que los hilos caigan en su lugar, se debe hacer lo mismo al instalar otras abrazaderas, solo que en este caso habrá alta calidad. engarce y fijación. Al instalar las prensas utilicé un tejo, lo principal es no pellizcar el cable, los hilos no deben deformarse.

Algunas palabras sobre abrazaderas. Primero: mi cable tiene un diámetro de 6 mm, el diámetro de la parte trenzada aumenta, así que compre crimpadoras para engarzar un cable de mayor diámetro. Utilicé prensas para un cable de 8 mm, todo salió bien.

Segundo: hay muchos tipos de prensas en el mercado, las recomiendo (ver foto a la derecha), la parte de sujeción de la prensa debe ser redondeada, en la parte plana los hilos del cable se extienden hacia los lados, la calidad es ligeramente peor. Hay prensas en forma de ocho, dicen que si el cable se coloca correctamente también se sujetan bien, yo personalmente tengo dudas y con mi tecnología de trenzado es difícil usarlas.

La elección está hecha, continúo repitiendo metódicamente todos los pasos para cada sección, aumentando así la longitud de cada tramo. Cuando la longitud de las secciones ensambladas alcanza la longitud requerida, conecto los extremos de los vientos a los soportes (para mí son árboles) a una altura de 1,5 a 2 metros, luego los saco con un peso y los cuelgo unos 100 -150 kg en el medio y dejarlas colgar una hora dos. Es necesario un estiramiento previo para garantizar que la longitud de la rosca de los tensores sea suficiente para la tensión al instalar el mástil. Una cosa más, no hago el desglose de las líneas de viento por completo, el nivel superior es de aproximadamente 20 m, el del medio es de 15 m y el inferior es de 10/12 m. El diagrama de líneas de viento se muestra a continuación. Creo que todo está claro en la imagen.

La parte final es la instalación de guardacabos (un soporte dentro del bucle para proteger el cable de la abrasión). Los dedales en las tiendas venden diferentes espesores de pared, elige los más gruesos, durarán más. También debes prestar atención a la forma de los dedales. Para asegurarse de que el guardacabo “se asiente” firmemente en el bucle, seleccione una configuración que se acerque lo más posible a la forma del bucle, así no colgará del bucle y no se caerá al instalar los tirantes en el mástil. La foto muestra a modo de ejemplo diferentes tipos de dedales. El primero de la izquierda es demasiado redondo y corto. En el medio, de acero fino. Elegí el último (extremo derecho), simplemente satisface mis condiciones descritas anteriormente (¡la pared es gruesa y la forma es perfecta!).

Instalo guardacabos en ambos extremos de las líneas de viento, ya que se sujetarán al mástil mediante mosquetones de tornillo y a los anclajes mediante mosquetones de tornillo y cordones. Esto hace que sea más conveniente instalar o quitar cables tensores para reparaciones, reemplazos y otros tipos de mantenimiento.

¡Al hacer cuerdas tensoras, hubo algunos errores! Las abrazaderas que tomé, algunas resultaron defectuosas (cáscaras en la parte de sujeción), cuando se tensaron, naturalmente se partieron, y en los pernos fui demasiado lejos: arranqué los hilos y accidentalmente rompí el aislante... Así que Le recomendamos llevar materiales con una pequeña reserva para contrarrestar los pequeños momentos de fuerza mayor.

Anclajes para tensores

Los anclajes de sujeción se pueden fabricar de varias formas, lo principal es que el anclaje exceda la carga de diseño. No describiré estos métodos, les contaré el mío. Al principio la idea era instalar refuerzo (varilla de acero), el extremo superior era un bucle doblado (o soldado), el extremo inferior se fijaba con una placa o piezas de otro refuerzo mediante soldadura transversal y se rellenaba con hormigón.

Me decidí por una opción sencilla y accesible para mí. Utilizo trozos de tubería como anclajes. Con un taladro, preparo un agujero para el futuro ancla y lo perforo en ángulo para que el eje del ancla sea perpendicular (o cerca de un ángulo recto, si es posible) al eje de tensión. Instalo la tubería y la lleno de hormigón. Al final del tubo hay soportes soldados para sujetar los tirantes.

Algunas palabras sobre la herramienta con la que cavo hoyos. No encontré una herramienta adecuada en las tiendas, aunque había una copia, con un diámetro de 100 mm, pero costaba tanto como un avión. Como tengo habilidad en todo, yo mismo hice dos taladros, uno para preparar agujeros (agujeros en el suelo) para anclajes de estructuras pesadas como mástiles. El otro es para anclajes livianos, como tirantes verticales. El taladro grande está hecho de un tubo de una pulgada, el mango está hecho de un tubo de media pulgada, el balde está hecho de un tubo de unos 20 cm de diámetro, soldé la parte inferior (ver foto) en sectores de 2 mm chapa de hierro, un cono doblado y un material más resistente soldado, afila el filo en consecuencia. Me gustaría llamar su atención sobre el hecho de que la parte cortante debe sobresalir del costado del balde entre 1 y 1,5 cm, para que el balde no se atasque en el agujero, especialmente si la tierra está mojada, será Difícil quitar la tierra. Se necesita el cubo para sacar la tierra del agujero. Si dejas solo la parte cortante, la tierra simplemente se cae de las alas y las paredes laterales del cucharón la sostienen, cavar y perforar es un placer, ¡resulta muy rápido, compacto y limpio! Esto es lo que pasó:

El segundo es un pequeño taladro, hecho a partir de un tubo de media pulgada (20 mm) de 1,3 m de largo, en un extremo le coloqué una brida de un diámetro un poco mayor que el diámetro del tubo (el mío es de 90 mm) de chapa de hierro. , 3 mm de espesor. Lo corté por la mitad con una amoladora y lo doblé como si fuera una barrena. La distancia entre los bordes cortante y expulsor es de unos 4-5 cm, esta abertura es necesaria para que pequeñas piedras, raíces y otros componentes del suelo pasen junto con la tierra para sacarlos del hoyo. Soldé un trozo de taladro normal en el centro del eje (ver foto). En la parte superior se colocó un trozo de tubo de tres cuartos (25 mm), necesario en caso de extender el mango del taladro y se fija con perno y tuerca. Puedes usar un taladro para hielo normal (pregunta a los pescadores), pero después de pequeñas modificaciones en la parte de corte, ¡la tierra todavía no es hielo!

Levantando el mástil

Todos los preparativos están completos, es hora de izar el mástil. Dividí esta etapa en varias partes, a saber:

1. Levantamiento de la sección inferior, ajuste final de los vientos a su longitud, fijación de ellos, marcando el primer nivel.

2. Bajar la parte inferior, extendiendo el mástil.

3. Levantamiento del mástil, ajuste final de los vientos a lo largo, fijación, marcado de las gradas intermedias.

4. Levantar y asegurar la pluma.

5. Levantar la diadema (unidad giratoria), ajustar finalmente los vientos a su longitud, fijar y marcar el nivel superior de vientos.

Estoy esperando un buen día sin viento y empiezo a prepararme para la ascensión. Instalo la sección del mástil sobre el conjunto giratorio y los soportes (vigas de madera para soportar la tubería), teniendo en cuenta la dirección de elevación. A continuación, es necesario asegurar la "pluma de caída": es a través de ella que se transmite la fuerza de tensión del cable del cabrestante, lo que facilita enormemente la elevación del mástil. La longitud de la pluma es de unos 4,5 m Un pequeño matiz: la pluma también debe fijarse con tirantes en posición vertical, esto es necesario para que al tirar del cable el mástil no se mueva hacia un lado. Los tirantes de la pluma se instalan en ángulo recto con respecto a la dirección en la que se eleva el mástil. Asegúrese de que la fuerza del torso se dirija exclusivamente verticalmente; de lo contrario, puede "inclinar" el mástil hacia un lado y, como resultado, doblarlo. Para los mismos fines, se atan drizas (cable de nailon, el mío con un diámetro de 8 mm) en el extremo superior del mástil, si es necesario (durante el levantamiento), los asistentes ajustan la vertical tensándolas. Estas drizas se utilizarán posteriormente como vientos temporales. En la imagen muestro el esquema general de elevación, nada nuevo, una opción clásica que utilizan miles de personas a la hora de levantar diversas estructuras.

Un detalle más: el cable del winche al “falling boom” y el cable del “falling boom” al mástil lo hice con eslingas separadas. Esto es necesario para que durante el levantamiento el cable no ruede en el extremo de la flecha que cae, y mucho menos se rompa. Si la estructura es de una sola pieza, entonces es necesario proporcionar una fijación adicional al final de la "flecha que cae". Estoy empezando a escalar, el tramo es fácil (unos 60-70 kg en total), así que lo hago sin ayudantes, hago todo el trabajo solo. Para evitar que el mástil cayera hacia el cabrestante, fijé la driza a un ancla en el lado opuesto del mástil antes de izarlo.

Después de alcanzar un ángulo de aproximadamente 80 grados, detengo el elevador y conecto drizas (tirantes temporales) a las anclas. Luego sigo levantando, todo el mástil queda en posición vertical, y procedo al ajuste. Usando la tensión de las drizas, ajusto la plomada vertical del mástil (la primera sección por ahora). A continuación, aseguro los cables tensores del primer nivel en la parte superior mediante mosquetones. Compruebo el largo, trenzo los extremos, instalo tensores. Adjunto cadenas a los anclajes a los que se unirá el cordón. La cadena es necesaria para poder ajustar la longitud de los tirantes fijos y también, cuando se debilita, para eliminar la flacidez. Después de todo, el cable es nuevo, pero los lugares donde se trenzan los aisladores aún no se han estirado, hay pocos hilos en el cordón, por lo que hay que alargar o acortar el eslabón elástico a eslabón de la cadena. Después de ajustar el mástil, marco con pintura el eslabón de la cadena al que va sujeto el cordón. Esto será útil durante operaciones posteriores para saber a qué longitud fijar el tramo. Nota: En la foto de la izquierda, en el lado izquierdo de la base del mástil, hay una “flecha que cae” adherida al refuerzo. Se trata de un tubo normal, en los extremos se hacen ranuras para fijar el cable al mástil, se corta longitudinalmente con una rueda de corte y se perforan agujeros para un perno M12.

Terminé con el primer nivel, paso a la siguiente etapa: descenso: todas las acciones en orden inverso. Construyo el mástil, lo fijo en el cruce, preparo las drizas y, por supuesto, invito a amigos (4 personas, tres en tensores, uno como ayudante). Dado que el mástil es bastante largo y las tuberías tienen un diámetro relativamente delgado, ¡¡¡no hay manera sin ayuda!!! Coloco una eslinga de elevación a una distancia de un poco más de dos tercios de la longitud del mástil (ver diagrama arriba) y comienzo el ascenso. Las operaciones me resultan familiares, se repiten, realizo todo según el esquema probado. Al levantarlo, el mástil comienza a balancearse, por lo que es necesario sujetar bien la parte superior de la cabeza y los muchachos lo manejan con éxito. A continuación, fijamos la primera hilera de tirantes en los lugares marcados, estiramos las drizas y las fijamos a las anclas. Los asistentes pueden ser liberados, el trabajo minucioso comienza con los tirantes del segundo nivel, los cuelgo, los mido, los trenzo, los fijo y los marco.

Ahora llega el turno de instalar el “reposacabezas” (dispositivo giratorio para antenas). Para instalarlo se necesita una persona abajo que realizará las operaciones de descenso y elevación, y yo arriba. Empiezo levantando la pluma, asegurándola a los soportes preparados al mástil usando pernos, asegurándome de bloquear el perno con una segunda tuerca. Se supone que la flecha se utilizará durante mucho tiempo, por lo que los sujetadores deben ser confiables. Una vez instalada la pluma, empiezo a levantar e instalar el cabezal. Está oscureciendo, el tiempo está empeorando, tengo muchas ganas de terminarlo, así que continúo. El funcionamiento no es complicado, el diseño permite simplemente colocar el reposacabezas en la parte superior del mástil y asegurarlo con un perno largo, evitando que gire en la parte inferior del reposacabezas. Este agujero se prepara en el suelo antes de levantar el mástil. También muevo la pluma más arriba, desde el mástil hasta la cabecera, para que pueda usarse para levantar las antenas. En la cima, las manos se cansan rápidamente, hay que aguantar e incluso realizar manipulaciones... ¡Uf, parece que es todo, me voy abajo!

Sólo queda tensar y asegurar la hilera superior de tensores, finalmente comprobar la alineación del mástil y, si es necesario, ajustar la vertical mediante tensores. Podemos detenernos aquí, me refiero al trabajo de instalación del mástil.

Conjunto de antena

El mástil está listo, ahora viene el trabajo especialmente divertido de montar las antenas. Estoy empezando con una antena de 40 m: N3L. Abro la caja, saco el contenido, coloco los componentes, el hardware y los elementos en la secuencia requerida. Me sorprendió gratamente, los artículos estaban agrupados y etiquetados, los artículos pequeños estaban empaquetados y se incluían instrucciones.

Aunque el vendedor suministró un kit completo para el automontaje, la documentación podría mejorarse. Después de la primera lectura de las instrucciones, pequeños detalles no quedan claros. Me esfuerzo un poco el cerebro, enciendo la lógica y-y-y... ¡todo va como un reloj! La estructura transversal consta de seis secciones de diferentes diámetros. La fijación se realiza mediante tornillos. Lugares donde tuberías del mismo diámetro utilizan casquillos auxiliares. En los extremos y en la parte media del travesaño se fijan ménsulas y a ellas se fijan elementos, a través de aisladores, mediante abrazaderas. Son estos los que “cebaré” inmediatamente al montar el BUM, para no perder tiempo durante el montaje final de la antena.

Monto la travesía, se marcan los tramos y se indican las direcciones de montaje, y me muevo en esta secuencia. Los orificios en las secciones transversales (A,B,C,D,E,F) y los casquillos (J1,J2,J3) coinciden "perfectamente", es agradable trabajar cuando no es necesario terminar nada. Inserto los tornillos, aprieto las tuercas sin forzar, todo es rápido y cómodo. Ahora las placas de montaje. Se ensamblan mutuamente perpendiculares, con la ayuda de pasadores en forma de U se fija el BOOM a la placa horizontal y el soporte de tubería se fija de manera similar a la placa vertical.

Se necesitan unos veinte minutos para montar la travesía. Lo reviso nuevamente y dejo el producto semiacabado a un lado. Los siguientes son los elementos. Aquí es difícil equivocarse, desde el medio hasta los extremos, todo es simétrico, construyo la estructura telescópica y la remacho. Coloqué aisladores para su posterior fijación al BUM, aún no conecto las mitades, lo haré durante el montaje final de la antena. Paso al siguiente, recopilando cada uno más rápido que el anterior. Otra media hora y los elementos están listos.

Me gusta la calidad, al insertar tubos con el método telescópico, el diámetro de los tubos se elige perfectamente, prácticamente no deja juego en las conexiones, se eliminan los chaflanes, no hay marcas después del corte mecánico de los extremos, material maravilloso. Confusión..., sobraron remaches, al principio pensé que no estaba todo el trabajo, revisé todo dos veces, resulta que esta es otra grata sorpresa. El kit incluye remaches adicionales, aparentemente en caso de situaciones de fuerza mayor durante el montaje. Si el remache no se instala correctamente, se puede perforar, pero ¿dónde se puede conseguir uno nuevo para reemplazarlo? Para no correr de compras, el vendedor previó este escenario. La misma situación se aplica a los tornillos y tuercas pequeños: ¡es una buena noticia! Por qué digo esto es por experiencia. Tuve una situación al montar una antena burguesa, esos hermanos son meticulosos, no ponen nada extra en el kit. Entonces se me rompió la abrazadera de gusano, no había ninguna adecuada en las tiendas. El estado de ánimo se echó a perder, perdí tiempo hasta que encontré uno adecuado entre los automovilistas. Moraleja: deje que el kit de antena cueste unos rublos más; es mejor que andar buscando piezas pequeñas que hagan que el proceso se detenga. Me distraí un poco, continuaré. Ahora ensamblo los soportes (espaciadores) para sujetar los cables de carga lineal y también los dejo a un lado.

Ya solo queda montar finalmente la antena cerca del mástil. Coloco el producto semiacabado en su lugar, coloco los componentes y coloco el travesaño sobre soportes auxiliares. Conecto metódicamente las mitades de los elementos y las aseguro con abrazaderas a través de aisladores al BUM.

Lo siguiente es una serie de espaciadores, los instalo al lado del soporte para los elementos. Estiro los elementos con un alambre bimetálico de tal manera que se elimine la flacidez en el plano vertical de ambos lados del elemento y, por supuesto, me aseguro de que no haya distorsión en el plano horizontal.

Usando abrazaderas, instalo puentes de cortocircuito en los elementos de carga lineal a la distancia de los espaciadores especificados en las instrucciones. Esta es una operación preliminar antes de sintonizar la antena. Los moveré a lo largo de la línea, aumentando o acortando así los elementos activos y pasivos, logrando resonancia en la frecuencia deseada y ROE mínima. La antena está montada y lista para ser configurada. Adjunto el cabrestante manual al mástil. La capacidad de carga es de 250 kg, la longitud total del cable con un diámetro de 4 mm es de 48-50 m, compacto, ¡casi como un juguete!

El único inconveniente es que debido a las pequeñas dimensiones, la mitad del cable (25 m) encaja firmemente en el tambor, no queda reserva y el rodillo de presión del cable comienza a atascarse. Ahora bien, si el tambor fuera un par de centímetros más ancho, ¡tendríamos un cabrestante maravilloso y espacioso! Por lo tanto, si el mástil con la botavara tiene una altura de unos 27-30 m, será necesario buscar otro cabrestante. De momento todo está preparado para subir.

La siguiente etapa es muy laboriosa, larga y muy importante. Determina cómo funcionará la antena. El inconveniente es que es necesario realizar ajustes a una altura de 4,5-5 m, no existen pasarelas especiales para poder moverse libremente por el elemento y “jugar” en altura. No quiero construirlos, una escalera de mano es una causa perdida, solo queda una opción: moví el puente - levanté la antena, registré las lecturas del instrumento, bajé la antena, la moví nuevamente - la levanté - la arreglé ... y así sucesivamente hasta llegar al objetivo alcanzable con cada elemento. Se necesitaron unas tres horas para montar los dos elementos de esta manera. Primero, se midió el reflector a una frecuencia de 6950 kHz, logrando la ROE mínima, la distancia desde el espaciador al puente fue de 830 mm (inicial = 450 mm). Luego el director a una frecuencia de 7250 kHz, distancia - 1070 mm (inicial = 900 mm). El dispositivo que utilicé fue un analizador de antena, AA330 (un anciano, de las primeras versiones del dispositivo). Desafortunadamente, no hay otros con los que comparar, pero no estoy desesperado, todo salió bien con este dispositivo, el dispositivo funcionó bien (¡gracias a los desarrolladores!). Es una pena que el puerto COM del dispositivo no funcione, habría publicado los gráficos, "palabrar" manualmente el escaneo de rango es demasiado vago. Vea las lecturas en frecuencias específicas al configurar los elementos de la antena:

Después de lograr la ROE mínima en estos elementos, cortocircuité las mitades con un puente especial hecho de duraluminio; desafortunadamente, perdí el segundo en alguna parte, por lo que tuve que usar un cable bimetálico. Ajustaré el vibrador en el mástil cuando levante la antena.

Es fácil levantar la antena si el mástil no está arriostrado, pero en mi caso esto supone una molestia adicional. Al levantar la antena, puede quitar los vientos de un lado gradualmente, nivel por nivel. Tomé una ruta diferente. Primero, pongo en tensión los elementos de una mitad de la antena, giro el travesaño horizontalmente y con una maniobra similar empiezo la segunda mitad. En este caso, es necesario que haya una persona en el mástil para poder girar el travesaño hacia la izquierda, hacia la derecha y también alrededor de su eje (dar cuerda a los elementos). Otro en el suelo para realizar operaciones de descenso y elevación. Así, sacudiendo la travesía con mis “caderas”, muevo el ala izquierda, luego la derecha, y así paso por encima de las tensas del mástil, nivel por nivel. Los tirantes están ubicados en un plano horizontal en un ángulo de 120 grados, por lo que no es tan difícil pasar por encima de ellos. A pesar de las grandes dimensiones de la antena, la distancia entre los tirantes y el ángulo permiten hacerlo sin desconectarse de el mástil. La foto muestra una antena con un soporte de tubo fijo en una etapa intermedia: configuración del vibrador.

Tuve que jugar con el vibrador, el trabajo es en altura, no como en el suelo, es una lástima que una persona solo tenga dos manos, ¡aquí unas cuantas largas serían útiles! Para mover los jumpers utilicé una tira de madera, hice una muesca en un lado (para mover las abrazaderas en ambas direcciones) y desde allí marqué el intervalo que necesitaba (650 mm - 1200 mm) con un lápiz y una cinta métrica. Aflojé ligeramente las abrazaderas que sujetan el jersey. Estas abrazaderas deben moverse con el puente con una ligera tensión para asegurar un buen contacto. Usando las marcas en el riel, observo la distancia, es importante que las mitades del elemento sean simétricas en longitud.

A continuación, conecto la bobina (del kit) y el cable con el dispositivo a los terminales del vibrador. Empiezo a sintonizar desde una distancia de 650 mm, avanzo hacia el acortamiento y, finalmente, encuentro la ROE mínima a una frecuencia de 7050 KHz. Como estaba más interesado en la sección de telégrafo, bajé la frecuencia de resonancia a 7020 KHz. Aseguro los puentes con abrazaderas y ajusto la resistencia de entrada aumentando la distancia entre las vueltas de la bobina. La bobina se estiró hasta el límite, la distancia entre vueltas era de aproximadamente 25-30 mm (ver foto a continuación) y la distancia desde el espaciador hasta los puentes era de 1050 mm.

Esto completa la configuración del vibrador. Estoy empezando a hacer un cable para bajar, en realidad será un trozo, un poco más largo que el soporte de la tubería. Dado que se colocarán dos antenas en el soporte del tubo, el punto de conexión del cable intermedio estará ubicado en la antena inferior. Se necesitan cables de antena cortos para una rápida desconexión de las principales. En caso de reparación de antenas u otro mantenimiento, las principales permanecerán en el mástil, y las cortas junto con las antenas podrán retirarse o sustituirse. Por lo tanto, necesito asegurar este cable junto con un dispositivo para suprimir las corrientes de modo común que fluyen a lo largo del lado exterior de la trenza del cable (BALUN). El diámetro interior del filtro es de 10 mm y el diámetro exterior del cable es de 12 mm; naturalmente, mi cable no cabe dentro del BALUN. hay que adaptarse. Sigo el consejo de amigos: quito la funda exterior de polietileno a una longitud mayor que la longitud del BALUN en 12-15 cm, cubro la trenza exterior del cable con pegamento MOMENT y luego lo aíslo con cinta aislante 3M (alta- Cinta de calidad para uso profesional, apta para instalación a bajas temperaturas), fina, elástica, se pega bien.

Este aislamiento es necesario para evitar la oxidación de la trenza del cable. Experiencias anteriores han demostrado que la condensación se acumula dentro del BALUN y no desaparece rápidamente. La trenza mojada comienza a corroerse, se suelta y colapsa. Por lo tanto, es necesaria una capa adhesiva repelente al agua, o mejor aún, un lubricante hidrófobo, que se puede encontrar en tiendas especializadas de la ciudad. En la parte superior hay una fina cinta aislante de PVC. Para cables con diámetros menores, este procedimiento no es necesario. Empujo el cable a través del filtro, sueldo las regletas de terminales a la trenza y al núcleo central. Cubro las áreas de soldadura con barniz, empaco la parte superior del BALUN y el cable con sellador y lo conecto a la antena. El BALUN se fijó con una abrazadera sin fin al soporte del tubo. La antena N3L está configurada.

Levanto el soporte y lo instalo en el dispositivo giratorio, con la antena unida a la base. Si notaste el soporte con las “bocinas”, las bocinas son los soportes para las antenas. El soporte estándar está bien hecho, pero no lo encontré lo suficientemente práctico. Te explicaré por qué. La distancia entre las abrazaderas de montaje transversal es de unos 20 cm, demasiado pequeña; durante el trabajo activo en competiciones, cuando gira la antena en una dirección u otra, toda la carga cae sobre una sección corta del brazo. La palanca aún es grande, además la inercia de la estructura puede primero doblar y luego romper el BOOM. Por eso, decidí aumentar esta distancia a un metro, y también dejé un espacio en mi diseño en la parte inferior (debajo del BOOM) para poder trabajar con los terminales de los elementos. El BUM también se fija al soporte por ambos lados con pares de abrazaderas en forma de U. La distancia entre los soportes (antenas) en altura es de 2,5 m, eso es todo, la antena está en su lugar, ¡la vista se regocija con su majestuosa apariencia!

Continúo con el montaje del AD-347. El montaje lleva más tiempo, porque ya hay tres antenas en el travesaño y el número de elementos es mayor. No me repetiré en la descripción, la tecnología es la misma, primero BOOM, luego los elementos. Estoy recogiendo el alcance de 20 metros. Afortunadamente, aquí no hay puntales que sujeten los elementos; los puntales no interferirán ni se enredarán al levantarlos. Y desafortunadamente, sin ellos, los extremos de los elementos de esta gama se hunden entre 30 y 35 cm con respecto a la parte central, si la nieve o la formación de hielo ligera son 50 cm, ¡y esto ya es mucho! Me rasqué la cabeza, pero no hice nada, la dejé como estaba. Decidí: observaré y luego sacaré conclusiones.

Marco los centros de los elementos pasivos restantes e instalo los elementos en el travesaño. El trabajo avanza y los “ayudantes” ayudan. En los elementos activos, no remaché los tubos de los extremos antes del ajuste. Para evitar que los tubos se muevan, hice lo siguiente: coloqué el tubo del extremo en la posición original para ajustarlo, inserté un remache en el orificio y lo aseguré con cinta aislante. De esta manera puedo alargar o acortar el elemento a medida que lo ajusto. Sacó el tubo y movió el remache al nuevo (siguiente) orificio, de manera bastante conveniente y segura. Para evitar que los extremos de los vibradores de 14 y 21 MHz se toquen entre sí, debido a su gran proximidad, instalo espaciadores de textolita con bridas sin fin.

La antena está ensamblada, la levanto a una altura de 4-5 m para su instalación preliminar. Empiezo con un alcance de 10 m, los brazos del vibrador tuvieron que alargarse 7,5 cm, ya que la resonancia, con la longitud estándar de los elementos del fabricante, se determinaba a una frecuencia mucho mayor. En la foto de un fragmento del elemento hay tres agujeros. La ROE es aproximadamente la misma en todo el rango y también lo es la resistencia. Este hecho me hizo feliz, si sucede lo mismo en otras bandas, será una antena maravillosa, ya veremos...

El alcance de 20 m mostró resultados diferentes. Aquí la longitud de los elementos se calcula correctamente. Cambio la distancia entre las vueltas de la bobina, ajusto la entrada. resistencia y ROE mínimo. Las espiras de la bobina están casi juntas, la distancia entre espiras es de 2-3 mm. El cambio en la ROE y la resistencia en todo el rango ya es significativo, compruébelo usted mismo. Repito una vez más, me interesan las secciones de telégrafo, por eso realizo la configuración específicamente para ellas.

¡Y los últimos 15 metros! Aquí tampoco tuvimos que hacer nada con la longitud de los elementos. La ROE es mínima con la longitud estándar del fabricante. Cambio la distancia entre los cables de la línea que va desde el vibrador de 10 metros al vibrador de 20 metros. Esto es lo que pasó:

No fue posible lograr mejores resultados, tal vez las condiciones locales: edificios, árboles, diseño del mástil, vientos, todo esto influyó en la sintonización de la antena, aunque intenté quitar (desviar) la antena tanto como fuera posible usando cuerdas de los factores. influyendo en ello. Pero es lo que es. Remacho los tubos finales de los elementos y levanto la antena a la altura de trabajo por el mismo recorrido que el anterior. Muevo el ala izquierda del BOOM sobre la hilera de tensores, luego la derecha, de modo que paso por encima de las tres hileras. Aseguro el travesaño en ambos lados al soporte con pares de abrazaderas en forma de U. En la parte superior repito las medidas de control, ajusto la distancia entre los conductores de línea, tuve que estirarla hasta el límite y, por el contrario, "aprieto" la distancia entre vueltas de la bobina: las vueltas estaban muy juntas. La ROE a esta altitud, en primer lugar, se hizo un poco más pequeña y aumentó ligeramente en frecuencia.

Para fijar verticalmente el BOOM, los vientos no están centrados en el centro de gravedad de la antena (al montarlo en el suelo, lo pasé por alto, ¡no repitan mis errores!), tuve que desenroscarlo con una cadena. Aseguro el cable con bridas y quito el cabrestante porque ya no es necesario.

El siguiente paso es probar la parte giratoria, conectar el cable de alimentación a la caja de cambios y utilizar el panel de control para girar el conjunto de antena. La caja de cambios “susurra”, el diseño se comporta bien y de forma predecible, no hay quejas, se puede utilizar. Olvidé decir: la caja de cambios debe calibrarse antes de instalarla en el mástil. El proceso dura entre 10 y 15 minutos. Nunca logré la posición exacta; el error se acumula al aumentar el ángulo de rotación. Aparentemente, un puente resistivo no proporciona la precisión requerida; se necesita un potenciómetro con algún tipo de dependencia no lineal complicada. En el medio del rango ya se encuentra a 20 grados (!), aunque el error según el pasaporte es 5. Me decidí por la opción de calibración de 180 para reducir el error al mínimo en ambas direcciones. Es una pena, esperaba algo mejor, por esa cantidad de dinero el circuito eléctrico podría haber sido hecho humanamente, aquí los japoneses se equivocaron (en el control remoto: hecho en Japón), pero dónde lo ensamblaron es una pregunta...

Solo queda asegurar los cables de alimentación de la antena, teniendo en cuenta que la rotación en azimut se realiza en un ángulo de 450 grados, es necesario posicionar de manera óptima el lugar de su fijación, determinar la longitud de los cables y la cantidad. de hundimiento para no romperse durante la rotación. Defino el punto de unión al mástil como la mitad del sector que se cubre, que es de 225 grados. Al girar a la izquierda o a la derecha, la longitud del cable se mantiene constante y óptimamente corta. Más claramente en el siguiente diagrama:

Vistí los cables con una armadura para proteger la funda, ya que el viento seguirá golpeando el mástil, e incluso al girar, para que no rocen los elementos del mástil. Esta es una carcasa corrugada con un diámetro exterior de 25 mm (comprada en una tienda de electrodomésticos), cada cable tiene el suyo, puedes usar un diámetro mayor y colocar ambos cables en uno, me resulta más conveniente así (ver foto ). Bueno, parece que eso es todo, he terminado con los pequeños detalles con las antenas AD-347 y N3L. Los cables están conectados, se verifica la rotación, la ROE con cables largos sigue siendo la misma, la resonancia está en la misma frecuencia que al sintonizar, todo está bien, ¡puedes trabajar!

Continúo la construcción del complejo de antenas. Al principio del artículo mencioné que el vertical funcionará en rangos bajos, así que estoy empezando a montarlo. La antena consta de tubos de diferentes diámetros (60-10 mm). El montaje también es sencillo: giro las secciones de la estructura telescópica sobre los pernos y fijo las placas con guardacabos para cables tensores en tres lugares de la antena. Tres hileras de tirantes, distancias de altura aproximadas: 17 m, 13 my 7,5 m. Remacho la parte superior, ya que los tubos son de un diámetro mucho menor. Los dos tirantes del nivel superior se combinan, parte de ellos se utiliza como carga capacitiva, al alambre bimetálico se une un cable de polietileno con un diámetro de 5 mm a través de un aislante. Bastante duradero, dieléctrico, prácticamente no se estira, no teme a los rayos ultravioleta y no absorbe la humedad. Realmente me gustó y lo recomiendo a todos. Lo usé para estirar esta antena.

El montaje de la antena llevó unos 20 minutos y el levantamiento e instalación de la antena unas dos horas; la mayor parte del tiempo se dedicó a ajustar la posición vertical. El levantamiento lo realicé solo de la siguiente manera: Aseguré los tirantes del nivel medio en tres lados a los anclajes. Calculé aproximadamente la longitud de las estrías. La base de la antena está montada sobre una bisagra. A continuación, levanté la antena en un ligero ángulo y la coloqué sobre la cabra. Tiro las camillas de los niveles superior y medio del cuarto lado a través de un rodillo de bloque; de hecho, esta es la subida. Se necesita un rodillo de bloque en la etapa inicial de elevación, ya que el ángulo es pequeño y se necesita más fuerza, en este caso se puede usar una polea, pero a mí no me sirvió. No utilicé una flecha que cae por una sencilla razón: la antena es liviana, solo pesa 25 kg. Cuando el ángulo alcanza aproximadamente 30-40 grados, ya no uso el rodillo, tiro de las extensiones con las manos y la antena se vuelve fácilmente vertical (o casi vertical). La etapa más tediosa es la adaptación. Se necesita mucho tiempo para correr solo hacia los anclajes... Es mejor hacerlo con tres personas, una observando y corrigiendo las acciones de dos asistentes que se colocan en los anclajes, en los extremos opuestos de los vientos, y los ajustan. . Trabajamos en un avión, nos trasladamos a otro y ¡listo! El diagrama de elevación se ve así:

Fijé los cables tensores a los dedales después del ajuste, pero no puedes hacer esto de inmediato; cuando colocas la antena en posición vertical, tienes que atarla y desatarla varias veces, los dedales en este caso solo entran en el forma. Después de lograr el objetivo, aseguro todo por completo. No corté los extremos de los tirantes (pueden ser útiles...), los aseguré con cinta aislante después de los nudos, enrollé el resto y los até a los mismos tirantes cerca de los anclajes.

Paso a la fase final: instalar el dispositivo correspondiente y los cables de alimentación y control. Abro la tapa del bloque de plástico, la instalación está bien hecha, aseguro los conductores del cable de control (que se muestran con flechas en la foto), extiendo el cordón de sellado, cierro la tapa, el dispositivo correspondiente está listo para su instalación en la antena . Para fijarlo a la antena, el bloque está equipado con placas de duraluminio. El bloque se fija a la antena mediante pernos en la unión del manguito de textolita (inserto rojo en la foto). La parte superior es el elemento activo, la parte inferior es el suelo, a ella se le colocarán contrapesos.

Para conectar el cable RF, se saca el conector SO-239, le conecto el cable y utilizo cinta aislante 3M (o Folsen) como sellador. Ya he notado que esta cinta aislante es elástica, se pega bien, copia el relieve y no se mancha como un sellador, por eso la uso. Si se abre el conector, se debe raspar el sellador o lavar con una solución especial, la cinta aislante en este sentido es más sencilla y no deja marcas. Para coordinar las secciones CW y SSB de la banda de 80 m, hay dos condensadores variables separados, los ejes del rotor apuntan hacia abajo.

El momento más emocionante es ver cómo se comportarán en funcionamiento las nuevas antenas. Por la noche, transceptor FT-950 más sintonizador de antena externo, bandas de 21 y 28 MHz cerradas. Estoy empezando con la banda de 20 metros. Las emisoras de Europa y Asia están obteniendo una buena recepción; América del Norte gana entre 5 y 6 puntos. Cuando giras la antena hacia el corresponsal, la señal aumenta de 1,5 a 2 puntos; coloco la antena de lado y hacia atrás, la señal disminuye en consecuencia. El diagrama es estrecho, de unos 60 grados, y se siente que aumenta cuando se dirige a corresponsales débiles. Mi lugar de trabajo:

En la banda de 40 metros la situación es mejor, responden bien. El N3L tiene un lóbulo más ancho (parece) que el AD-347; giré la antena y observé la señal de los corresponsales. Estoy intentando hacer un QSO. Respondieron los corresponsales indicados en la tabla (RST y distancia a ellos). Quería a alguien de más lejos, pero en ese momento no estaban trabajando, o mejor dicho, no los escuché. Al día siguiente: las bandas de 15 y 10 metros abren a las 10 horas hora local. Estoy intentando trabajar (ver tabla). A 21 MHz quedé satisfecho con el DX pileup: E51NOU.

La construcción de dispositivos de mástil de antena es un asunto importante y responsable. Las cuestiones de seguridad deben ser lo primero. Es necesario pensar en toda la secuencia de acciones al preparar la estructura, su ubicación en el territorio previsto y los materiales con los que se fabricará. Los elementos no deben interferir con el propietario y los vecinos (si los hay), especialmente cuando la estructura se erige en una cabaña de verano o en otros edificios densos. En la fase de diseño se debe tener en cuenta una cuidadosa planificación de la ubicación en el suelo, los métodos de elevación y la facilidad de instalación, las distancias más cortas para tender los cables de alimentación, la instalación de un cabrestante y otras pequeñas cosas; eliminar o modificar siempre es más difícil que construir de nuevo. Tómate tu tiempo, nada debe eclipsar el resultado de tu trabajo, porque obtendrás una verdadera emoción desde la primera conexión realizada en una nueva estructura.

SELECCIÓN DE ANTENA

Entonces, la tarea: mínimo espacio, facilidad de mantenimiento, poca resistencia al viento, capacidad de rotación. Lo más doloroso es decidirse por un tipo y tipo de antena específicos. Antenas eficientes con alta eficiencia y un patrón de radiación estrecho, principalmente multielementos y de tamaño completo. Tengo experiencia usando antenas del extranjero, aparte de la belleza de la ejecución, no puedo decir nada positivo, ¡¡¡simplemente desperdicié mi dinero!!! Inmediatamente dejé de lado esa basura y me decidí por QUAD o YAGI para frecuencias de 40 my superiores, GP para 80 my 160 m. Hoy en el mercado de antenas de alta calidad, destacaría a dos de nuestros fabricantes: R-Quad y depósito de ANTennae. El resto tampoco me atrajo en cuanto a calidad, servicio, entrega, precio... y muchos otros pequeños factores que estropean la cara del fabricante. Tenía muchas ganas de tener una RQ-54 (57), pero las dimensiones de esta antena y su peso no permiten montarla (en mi caso) en un espacio limitado, además para instalar la RQ-54 (57) necesitas una Mástil duradero tipo UNZHA y un potente dispositivo giratorio tipo P-10 o similar. Por eso, decidí elegir una opción más sencilla para mí: YAGI y GP. Aunque las plazas tienen una mayor ganancia, siguen siendo inferiores en tamaño en términos de construcción, mantenimiento y prevención durante la operación. Elegí antenas de bastante alta calidad de ANTennae Depot, como: la primera: AD-347, tribanda (20 m-15 m-10 m); el segundo - N3L, para un alcance (40 m). Los colocaré en dos niveles sobre un soporte, que a su vez se girará mediante un dispositivo giratorio Yaesu G2800DXA. Para rangos bajos - Vertical MBV-21.

MÁSTIL

Me he decidido por las antenas, naturalmente instalaré la vertical por separado, para el resto necesito un mástil. Como todos los mástiles buenos que se producen no son baratos, decidí no comprarlos y decidí hacerlos yo mismo. Para los consumibles se necesitarán dos tuberías de agua (pared = 3,5 mm) de longitud estándar y un diámetro de 76 mm (u 89 mm); este será el mástil principal. Un tubo de 4,5 m de largo y 60 mm de diámetro (soporte giratorio para montar antenas), una esquina de 25x25 mm (para hacer una unidad de rotación) y una varilla de acero (para escalones). También aparejos: cable para tres hileras de vientos, tuercas aislantes para romper vientos, abrazaderas para cables, tensores, mosquetones de tornillo y guardacabos. Hablaremos de los tirantes más adelante, pero ahora comencemos a hacer el mástil. El mástil se compone de dos tubos (la altura del mástil es de poco más de 20 m y la antena es de 23-24 m); para conectar los tubos es necesario hacer un inserto de menor diámetro y aproximadamente 1 m de largo (50 cm en cada tramo para estabilidad vertical). El inserto debe encajar perfectamente dentro del tubo principal, luego debe fijarse en un lado (lo escaldé). Por el otro lado lo arreglaré después de introducir la parte superior del mástil.

Para instalar el mástil (elevador), necesita una base (plataforma de anclaje) y una unidad de bisagra. Lo hice así: preparé un agujero en el suelo con un taladro, de unos dos metros de profundidad y 25 cm de diámetro, inserté y hormigoné un tubo con un diámetro ligeramente mayor que el del mástil. En nuestras latitudes, la profundidad de congelación del suelo es de aproximadamente 1,3-1,5 m, para que la base no se mueva (no se levante en invierno y no caiga en verano), es necesario instalar estructuras de base debajo de la capa de escarcha. En la parte superior hice la misma bisagra para levantar el mástil de canales de diferentes anchos (ver foto). El siguiente paso fue doblar la varilla debajo de los escalones y soldarlos al mástil a la distancia del escalón de elevación, lo hice después de 40 cm, y también soldé los soportes para los vientos.

Ahora ha llegado el momento de fabricar la unidad giratoria (cabeza del mástil). La estructura de la unidad giratoria está hecha de una esquina de acero de 25 mm y consta de 2 mitades. La altura de la unidad es de unos 3,4 m y en la parte superior hay un cojinete de soporte. En el medio hay una media placa de acero de 10 mm de espesor, en la parte inferior, en el centro, está soldado un casquillo para sujetarlo al mástil y en la parte superior está atornillada una caja de cambios G2800DXA. El diseño es compacto, el ancho de los lados es de unos 20 cm, la caja de cambios no pasa entre las esquinas (deliberadamente hice la unidad estrecha para que no flote, y desde un punto de vista estético se ve decente, eliminando nuevamente el exceso peso), por lo que el diseño es desmontable. A la placa en la parte inferior de la unidad también está soldado un casquillo con un orificio pasante para sujetarlo al mástil con un perno M12. El nudo se ensambla inmediatamente antes de levantarlo.

Para ensamblar las mitades del conjunto se utilizan piezas superiores, a la sección inferior, en el exterior se sueldan superpuestas las esquinas de sujeción (largo 45-50 cm), a la sección superior las fijo con pernos M8, 2 piezas por esquina, y colocarlas mutuamente perpendiculares (ver abajo, en la foto marqué los agujeros con flechas rojas, soldando con flechas azules). Así, las partes verticales portantes de las esquinas descansan sobre las inferiores "al final" y están atornilladas a los lados.

Habiendo preparado los elementos principales, una vez ensamblados, comienzo a hacer tachuelas mediante soldadura. ¿Por qué? Les explico: en esta posición las bridas, placas, ángulos y demás elementos del conjunto serán coaxiales, estoy seguro que el plano no se moverá, se mantendrán los ángulos requeridos según sea necesario para la rigidez y buen funcionamiento del giratorio. dispositivo. De él colgarán unos 100 kg, al girar la antena es muy importante que los ejes de la caja de cambios y el cojinete de soporte coincidan, de lo contrario su caja de cambios se destruirá durante la primera prueba.

Cuando están hechas todas las tachuelas, escaldo la estructura, habiendo quitado previamente la caja de cambios y el cojinete de soporte con el tubo vertical. Al finalizar, lo vuelvo a armar y compruebo la rotación de la cremallera a mano y usando la caja de cambios. Si la estructura de montaje no se deforma durante la rotación, puedes felicitarte. De lo contrario, es necesario encontrar la causa y eliminarla. Olvidé decir que en la brida donde se fija el cojinete de soporte, proporcioné orificios para sujetar el nivel superior de cables de sujeción, e incluso más abajo, 50 cm, soldé soportes para sujetar los cables de sujeción, todavía no lo sé, tal vez. Colocar los cables tensores demasiado cerca de la antena interferirá, en este caso puedo bajarlos más. La unidad está lista, puedes pintar todos los elementos y montar el mástil.

CHICOS DEL MÁSTIL

La preparación de las estrías es una tarea laboriosa y, como resultó en la práctica, requiere mucho tiempo y máxima paciencia. Como el principal incentivo es construir por mí mismo, supero esta etapa con ilusión. Nunca he estado involucrado en el atado de cables, solo lo he visto desde afuera y por historias. Miré en Internet, es algo tacaño, hay atados con cuerdas en los sitios de navegantes y propietarios de sitios para deportes extremos y automovilistas. No perdí tiempo en la World Wide Web; no pude encontrar un libro de referencia sobre manipulación; actué según mi intuición. He visto repetidamente productos terminados, especialmente buenos, de aviadores y guerreros. Lo principal a la hora de atar cables es el coeficiente máximo de fricción entre los hilos del cable. Una opción excepcional es trenzar cada hebra hacia la otra, y también utilizando el método de intersección. Lo rechacé, requería demasiada mano de obra, elegí un grado medio de complejidad, fuerte y confiable, no lleva mucho tiempo prepararlo. Te lo contaré un poco más tarde, pero primero lo comprobaré yo mismo. Hice una eslinga: había dos bucles en los extremos del cable e instalé dos abrazaderas en los extremos trenzados. Vamos a ver que pasó...

Las pruebas en una máquina de tracción mostraron que la elección del método de tejido fue correcta; ahora lo hago yo mismo con 100% de confianza y recomiendo este método a otros. La eslinga de cable resistió una carga de 1,5 toneladas y se rompió con una fuerza de 1,6 toneladas, los bucles y prensas quedaron ilesos, además, ¡el cable en los bucles ni siquiera se estiró! ¡Gracias a nuestro amigo y jefe de pruebas Alexander Zaitsev!

Ahora, en orden. Para los tirantes, elegí un cable galvanizado con un diámetro de 6 mm. Aisladores de porcelana nogal IAO-2 con orificios, aunque el cable encaja bien en estos orificios, en mi opinión son más prácticos que los IAO-3, estos últimos son mucho más grandes y casi cinco veces más pesados, cuelgan de este cable como sandías en un hilo. Los parámetros eléctricos de ambos tipos son aproximadamente los mismos, no tienen ningún efecto sobre las estrías y, aunque lo tengan, en la práctica es absolutamente imperceptible.

La rotura de los vientos debe comenzar determinando la longitud de las piezas de rotura. Cuanto más cortos sean, mejor, pero con los cortos hay más alboroto. Las secciones largas afectarán el rendimiento de la antena. En teoría, es necesario elegir una longitud de sección tal que no resuene ni en la frecuencia de radiación fundamental ni en los armónicos, de modo que no absorba el componente activo de la radiación de la antena, ya que los vientos también representan una energía inductiva-capacitiva. carga, la proximidad a la antena desplaza la resonancia de la antena hacia abajo en el rango. Intente reducir al máximo la influencia de estos factores.

Existe un debate interminable entre los radioaficionados sobre si se deben romper los cables trampa o no. Por ejemplo, A. Dubinin (RZ3GE) A. Kalashnikov (RW3AMC) V. Silyaev en satya “La influencia de los tirantes de mástil en el rendimiento de las antenas” Se cree que el grado de influencia sobre el patrón de radiación de la antena es tan pequeño que se puede prescindir de la instalación de tirantes. Desde hace muchos años funcionan cientos de antenas en todo el país, incluidas las de personal militar. Cualquier estudiante de un curso de física sabe que el paisaje, las casas y los árboles cercanos, las líneas eléctricas y, más aún, los tirantes ubicados cerca de la antena afectan las características de la antena; ignorar este hecho sería ingenuo. Personalmente, he tenido experiencia práctica que desmiente la afirmación del artículo. Utilicé 2el-QUAD-40 m con tensores cableados, después de romper el nivel superior, el rendimiento mejoró ligeramente gracias a mis compañeros que me lo sugirieron. Alrededor del 25% de los corresponsales, al realizar QSO (repetidos), valoraron la intensidad de la señal un punto más. A veces, para realizar un QSO DX, ¡las pequeñas cosas por las que discutimos no son suficientes! ¡La decisión es tuya!

Elegí una longitud de corte de cable de 1,7 m, teniendo en cuenta que parte del cable se utilizará para doblar y tejer bucles. El corte lo hago con un disco de corte y una maravillosa herramienta, popularmente llamada “amoladora”. Este método en particular es bueno porque el extremo del cable resulta liso, sin deformaciones (como cortado con un cincel o un cuchillo de carnicero) y cuando se trenza queda plano.

Comencemos a hacer secciones de líneas tensoras, tejiendo bucles (un bucle se llama fuego). Primero desenredamos el cable en hilos, si tu cable consta de un número impar de hilos, intenta partirlo por la mitad con ventaja de un hilo. La longitud de la parte no trenzada es de 25-30 cm, enroscamos la primera mitad del cable en el orificio del aislante y aseguramos el extremo con la tercera mano, un tejo. Insertamos la segunda mitad del cable desde el lado opuesto del aislante, como resultado, los extremos del cable están dirigidos entre sí. Tenga en cuenta que al desenredar el cable, los hilos se forman de tal manera que queden en un grupo espaciado del eje del cable. Trate de no destruir este estado formateado, porque al tejer, la mitad opuesta del cable ocupa exactamente este lugar y la parte tejida se vuelve uniforme (ver foto). Corté la cuerda que pasa por dentro del cable en el punto donde se desenreda. Por supuesto, sería bueno dejarlo y trenzarlo en un bucle, pero para mí se salía constantemente del cable, el bucle resultó como un erizo peludo. Por eso lo corté.

Una vez que hayas enrollado los grupos de hilos entre sí formando un bucle y hayas llegado al punto de desenredarlos, es hora de pensar en cómo trenzar los extremos para formar el cable principal. ¿En qué pensar? ¡Es simple! Tomamos un destornillador, lo insertamos dentro del bucle, luego lo giramos a lo largo de las vueltas del plexo del cable, mientras sujetamos los hilos restantes del bucle. Con esta instalación, los extremos caen en la hendidura debajo del destornillador y quedan perfectamente entre los hilos adyacentes del cable. Una vez que hayas dado las vueltas del cable, la parte final es evitar que los extremos se deshagan, se pueden asegurar con cuerda, alambre fino de acero o cobre, lo que te resulte más conveniente.

No lo arreglé con nada, lo sostuve con los dedos en un guante (y sin él), afortunadamente el cable es suave, no me golpeó los dedos al sacar el destornillador. Primero que nada, arreglo esta parte con una prensa, luego paso al siguiente lugar, instalo la prensa cerca del bucle y control(!) - en el centro. Tenga en cuenta que después de instalar la primera abrazadera, debe arrugar el cable (doblarlo en diferentes direcciones) para que los hilos caigan en su lugar, se debe hacer lo mismo al instalar otras abrazaderas, solo que en este caso habrá alta calidad. engarce y fijación. Al instalar las prensas utilicé un tejo, lo principal es no pellizcar el cable, los hilos no deben deformarse.

Algunas palabras sobre abrazaderas. Primero: mi cable tiene un diámetro de 6 mm, el diámetro de la parte trenzada aumenta, así que compre crimpadoras para engarzar un cable de mayor diámetro. Utilicé prensas para un cable de 8 mm, todo salió bien.

Segundo: hay muchos tipos de prensas en el mercado, las recomiendo (ver foto a la derecha), la parte de sujeción de la prensa debe ser redondeada, en la parte plana los hilos del cable se extienden hacia los lados, la calidad es ligeramente peor. Hay prensas en forma de ocho, dicen que si el cable se coloca correctamente también se sujetan bien, yo personalmente tengo dudas y con mi tecnología de trenzado es difícil usarlas.

La elección está hecha, continúo repitiendo metódicamente todos los pasos para cada sección, aumentando así la longitud de cada tramo. Cuando la longitud de las secciones ensambladas alcanza la longitud requerida, conecto los extremos de los vientos a los soportes (para mí son árboles) a una altura de 1,5 a 2 metros, luego los saco con un peso y los cuelgo unos 100 -150 kg en el medio y dejarlas colgar una hora dos. Es necesario un estiramiento previo para garantizar que la longitud de la rosca de los tensores sea suficiente para la tensión al instalar el mástil. Una cosa más, no hago el desglose de las líneas de viento por completo, el nivel superior es de aproximadamente 20 m, el del medio es de 15 m y el inferior es de 10/12 m. El diagrama de líneas de viento se muestra a continuación. Creo que todo está claro en la imagen.

La parte final es la instalación de guardacabos (un soporte dentro del bucle para proteger el cable de la abrasión). Los dedales en las tiendas venden diferentes espesores de pared, elige los más gruesos, durarán más. También debes prestar atención a la forma de los dedales. Para asegurarse de que el guardacabo “se asiente” firmemente en el bucle, seleccione una configuración que se acerque lo más posible a la forma del bucle, así no colgará del bucle y no se caerá al instalar los tirantes en el mástil. La foto muestra a modo de ejemplo diferentes tipos de dedales. El primero de la izquierda es demasiado redondo y corto. En el medio, de acero fino. Elegí el último (extremo derecho), simplemente satisface mis condiciones descritas anteriormente (¡la pared es gruesa y la forma es perfecta!).

Instalo guardacabos en ambos extremos de las líneas de viento, ya que se sujetarán al mástil mediante mosquetones de tornillo y a los anclajes mediante mosquetones de tornillo y cordones. Esto hace que sea más conveniente instalar o quitar cables tensores para reparaciones, reemplazos y otros tipos de mantenimiento.

¡Al hacer cuerdas tensoras, hubo algunos errores! Las abrazaderas que tomé, algunas resultaron defectuosas (cáscaras en la parte de sujeción), cuando se tensaron, naturalmente se partieron, y en los pernos fui demasiado lejos: arranqué los hilos y accidentalmente rompí el aislante... Así que Le recomendamos llevar materiales con una pequeña reserva para contrarrestar los pequeños momentos de fuerza mayor.

Anclajes para tensores

Los anclajes de sujeción se pueden fabricar de varias formas, lo principal es que el anclaje exceda la carga de diseño. No describiré estos métodos, les contaré el mío. Al principio la idea era instalar refuerzo (varilla de acero), el extremo superior era un bucle doblado (o soldado), el extremo inferior se fijaba con una placa o piezas de otro refuerzo mediante soldadura transversal y se rellenaba con hormigón.

Me decidí por una opción sencilla y accesible para mí. Utilizo trozos de tubería como anclajes. Con un taladro, preparo un agujero para el futuro ancla y lo perforo en ángulo para que el eje del ancla sea perpendicular (o cerca de un ángulo recto, si es posible) al eje de tensión. Instalo la tubería y la lleno de hormigón. Al final del tubo hay soportes soldados para sujetar los tirantes.

Algunas palabras sobre la herramienta con la que cavo hoyos. No encontré una herramienta adecuada en las tiendas, aunque había una copia, con un diámetro de 100 mm, pero costaba tanto como un avión. Como tengo habilidad en todo, yo mismo hice dos taladros, uno para preparar agujeros (agujeros en el suelo) para anclajes de estructuras pesadas como mástiles. El otro es para anclajes livianos, como tirantes verticales. El taladro grande está hecho de un tubo de una pulgada, el mango está hecho de un tubo de media pulgada, el balde está hecho de un tubo de unos 20 cm de diámetro, soldé la parte inferior (ver foto) en sectores de 2 mm chapa de hierro, un cono doblado y un material más resistente soldado, afila el filo en consecuencia. Me gustaría llamar su atención sobre el hecho de que la parte cortante debe sobresalir del costado del balde entre 1 y 1,5 cm, para que el balde no se atasque en el agujero, especialmente si la tierra está mojada, será Difícil quitar la tierra. Se necesita el cubo para sacar la tierra del agujero. Si dejas solo la parte cortante, la tierra simplemente se cae de las alas y las paredes laterales del cucharón la sostienen, cavar y perforar es un placer, ¡resulta muy rápido, compacto y limpio! Esto es lo que pasó:

El segundo es un pequeño taladro, hecho a partir de un tubo de media pulgada (20 mm) de 1,3 m de largo, en un extremo le coloqué una brida de un diámetro un poco mayor que el diámetro del tubo (el mío es de 90 mm) de chapa de hierro. , 3 mm de espesor. Lo corté por la mitad con una amoladora y lo doblé como si fuera una barrena. La distancia entre los bordes cortante y expulsor es de unos 4-5 cm, esta abertura es necesaria para que pequeñas piedras, raíces y otros componentes del suelo pasen junto con la tierra para sacarlos del hoyo. Soldé un trozo de taladro normal en el centro del eje (ver foto). En la parte superior se colocó un trozo de tubo de tres cuartos (25 mm), necesario en caso de extender el mango del taladro y se fija con perno y tuerca. Puedes usar un taladro para hielo normal (pregunta a los pescadores), pero después de pequeñas modificaciones en la parte de corte, ¡la tierra todavía no es hielo!

ELEVACIÓN DEL MÁSTIL

Todos los preparativos están completos, es hora de izar el mástil. Dividí esta etapa en varias partes, a saber:

1. Levantamiento de la sección inferior, ajuste final de los vientos a su longitud, fijación de ellos, marcando el primer nivel.

2. Bajar la parte inferior, extendiendo el mástil.

3. Levantamiento del mástil, ajuste final de los vientos a lo largo, fijación, marcado de las gradas intermedias.

4. Levantar y asegurar la pluma.

5. Levantar la diadema (unidad giratoria), ajustar finalmente los vientos a su longitud, fijar y marcar el nivel superior de vientos.

Estoy esperando un buen día sin viento y empiezo a prepararme para la ascensión. Instalo la sección del mástil sobre el conjunto giratorio y los soportes (vigas de madera para soportar la tubería), teniendo en cuenta la dirección de elevación. A continuación, es necesario asegurar la "pluma de caída": es a través de ella que se transmite la fuerza de tensión del cable del cabrestante, lo que facilita enormemente la elevación del mástil. La longitud de la pluma es de unos 4,5 m Un pequeño matiz: la pluma también debe fijarse con tirantes en posición vertical, esto es necesario para que al tirar del cable el mástil no se mueva hacia un lado. Los tirantes de la pluma se instalan en ángulo recto con respecto a la dirección en la que se eleva el mástil. Asegúrese de que la fuerza del torso se dirija exclusivamente verticalmente; de lo contrario, puede "inclinar" el mástil hacia un lado y, como resultado, doblarlo. Para los mismos fines, se atan drizas (cable de nailon, el mío con un diámetro de 8 mm) en el extremo superior del mástil, si es necesario (durante el levantamiento), los asistentes ajustan la vertical tensándolas. Estas drizas se utilizarán posteriormente como vientos temporales. En la imagen muestro el esquema general de elevación, nada nuevo, una opción clásica que utilizan miles de personas a la hora de levantar diversas estructuras.

Un detalle más: el cable del winche al “falling boom” y el cable del “falling boom” al mástil lo hice con eslingas separadas. Esto es necesario para que durante el levantamiento el cable no ruede en el extremo de la flecha que cae, y mucho menos se rompa. Si la estructura es de una sola pieza, entonces es necesario proporcionar una fijación adicional al final de la "flecha que cae". Estoy empezando a escalar, el tramo es fácil (unos 60-70 kg en total), así que lo hago sin ayudantes, hago todo el trabajo solo. Para evitar que el mástil cayera hacia el cabrestante, fijé la driza a un ancla en el lado opuesto del mástil antes de izarlo.

Después de alcanzar un ángulo de aproximadamente 80 grados, detengo el elevador y conecto drizas (tirantes temporales) a las anclas. Luego sigo levantando, todo el mástil queda en posición vertical, y procedo al ajuste. Usando la tensión de las drizas, ajusto la plomada vertical del mástil (la primera sección por ahora). A continuación, aseguro los cables tensores del primer nivel en la parte superior mediante mosquetones. Compruebo el largo, trenzo los extremos, instalo tensores. Adjunto cadenas a los anclajes a los que se unirá el cordón. La cadena es necesaria para poder ajustar la longitud de los tirantes fijos y también, cuando se debilita, para eliminar la flacidez. Después de todo, el cable es nuevo, pero los lugares donde se trenzan los aisladores aún no se han estirado, hay pocos hilos en el cordón, por lo que hay que alargar o acortar el eslabón elástico a eslabón de la cadena. Después de ajustar el mástil, marco con pintura el eslabón de la cadena al que va sujeto el cordón. Esto será útil durante operaciones posteriores para saber a qué longitud fijar el tramo. Nota: En la foto de la izquierda, en el lado izquierdo de la base del mástil, hay una "flecha que cae" adherida al refuerzo. Se trata de un tubo normal, en los extremos se hacen ranuras para fijar el cable al mástil, se corta longitudinalmente con una rueda de corte y se perforan agujeros para un perno M12.

Terminé con el primer nivel, paso a la siguiente etapa: descenso: todas las acciones en orden inverso. Construyo el mástil, lo fijo en el cruce, preparo las drizas y, por supuesto, invito a amigos (4 personas, tres en tensores, uno como ayudante). Dado que el mástil es bastante largo y las tuberías tienen un diámetro relativamente delgado, ¡¡¡no hay manera sin ayuda!!! Coloco una eslinga de elevación a una distancia de un poco más de dos tercios de la longitud del mástil (ver diagrama arriba) y comienzo el ascenso. Las operaciones me resultan familiares, se repiten, realizo todo según el esquema probado. Al levantarlo, el mástil comienza a balancearse, por lo que es necesario sujetar bien la parte superior de la cabeza y los muchachos lo manejan con éxito. A continuación, fijamos la primera hilera de tirantes en los lugares marcados, estiramos las drizas y las fijamos a las anclas. Los asistentes pueden ser liberados, el trabajo minucioso comienza con los tirantes del segundo nivel, los cuelgo, los mido, los trenzo, los fijo y los marco.

Ahora llega el turno de instalar el “reposacabezas” (dispositivo giratorio para antenas). Para instalarlo se necesita una persona abajo que realizará las operaciones de descenso y elevación, y yo arriba. Empiezo levantando la pluma, asegurándola a los soportes preparados al mástil usando pernos, asegurándome de bloquear el perno con una segunda tuerca. Se supone que la flecha se utilizará durante mucho tiempo, por lo que los sujetadores deben ser confiables. Una vez instalada la pluma, empiezo a levantar e instalar el cabezal. Está oscureciendo, el tiempo está empeorando, tengo muchas ganas de terminarlo, así que continúo. El funcionamiento no es complicado, el diseño permite simplemente colocar el reposacabezas en la parte superior del mástil y asegurarlo con un perno largo, evitando que gire en la parte inferior del reposacabezas. Este agujero se prepara en el suelo antes de levantar el mástil. También muevo la pluma más arriba, desde el mástil hasta la cabecera, para que pueda usarse para levantar las antenas. En la cima, las manos se cansan rápidamente, hay que aguantar e incluso realizar manipulaciones... ¡Uf, parece que es todo, me voy abajo!

Sólo queda tensar y asegurar la hilera superior de tensores, finalmente comprobar la alineación del mástil y, si es necesario, ajustar la vertical mediante tensores. Podemos detenernos aquí, me refiero al trabajo de instalación del mástil.

MONTAJE DE ANTENA

El mástil está listo, ahora viene el trabajo especialmente divertido de montar las antenas. Empiezo con una antena de 40 m. N3L. Abro la caja, saco el contenido, coloco los componentes, el hardware y los elementos en la secuencia requerida. Me sorprendió gratamente, los artículos estaban agrupados y etiquetados, los artículos pequeños estaban empaquetados y se incluían instrucciones.